Блочные материалы — Шлакоблок

Каталог статей > Блочные материалы > Шлакоблок

Перейти к прайс листу на шлакоблок.

Шлакоблок – это изготовленный из бетона при вибропрессации в специальных формах стеновой блок, который применяют для возведения зданий и сооружений. Кроме бетона в состав шлакоблока могут входить отсев щебня, кирпичные отходы, песок, гравий, керамзит, шлак, зола, отходы горения и другие подобные компоненты. В зависимости от того, что именно входит в состав шлакоблока и определяется его цена.

Если вы хотите строить быстро, если вы хотите строить дешево, если вы хотите строить качественно – используйте в строительстве шлакоблоки . Их необыкновенная популярность в строительстве определяет их цена: в качестве заполнителей используются дешевый шлак; их универсальность – из шлакоблоков можно строить практически любые здания и сооружения; их прочность, теплоизоляционные свойства ; их нетребовательность к мастерству каменщика.

Стандартные размеры шлакоблока 190х190х390 мм (стеновой) и 120х190х390 мм (перестеночный). По своему объему он заменяет около 5-7 кирпичей. Продукция может выпускаться в виде полнотелых и пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие использования различных вариантов составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750 до 1450 кг/м³. В этих пределах степень прочности составляет от 7 до 20 кг/см³ .

Шлакоблок применяется:

• в строительстве котеджей — несущие стены до 3х этажей; t;

• высотных зданий — межкомнатные перегородки, стены;

• подсобных помещений: сарай, гараж, летняя кухня, забор, подвал, хозблок, мастерская;

• вентиляционных камер и кладки вентиляционных каналов в зданиях и сооружениях (жилых, общественных, промышленных и сельскохозяйственных).

Шлакоблоки могут быть как полнотелыми, так и пустотелыми.

Полнотелые отличаются хорошими прочностными свойствами и используются чаще всего для фундаментов (в качестве наполнителя в этом случае обычно применяется щебень).

Пустотелые обеспечивают хорошую тепло и звукоизоляцию стен. Кроме того, пустоты в блоках позволяют снизить расход сырья и, как следствие, себестоимость продукции. При этом прочностные характеристики удовлетворяют всем необходимым требованиям.

Здесь стоит особо отметить возможность использования теплоизолирующих строительных шлакоблоков (как правило, пустотелых и изготовленных с применением соответствующих пористых теплых наполнителей — керамзита, опила, шлака и т. п.) в качестве стенового утеплителя. Принятие новых строительных норм по теплосбережению фактически не позволяет проектировать и строить жилье без применения утеплителей. Ведь для того, чтобы стена из обычного кирпича удовлетворяла требованиям новых СниП (строительные нормы и правила) по теплоизолирующим свойствам, ее толщина должна составлять около полутораметров! Разумеется, что строить такие стены нерационально и крайне дорого.

Теплоизолирующие пустотные шлакоблоки с применением в качестве наполнителей опила (так называемые арболитовые блоки), керамзита (керамзитобетонные блоки) или шлака (шлакоблоки) обладают хорошими теплоизолирующими свойствами и избавлены от этих недостатков. Они находят широкое применение в качестве традиционного, проверенного временем утеплителя. Произведенные с соблюдением соответствующих технологий, по долговечности они сравнимы с кирпичом и не боятся перепадов температур и влажности. Сплошная теплоизолирующая кладка блоков позволяет исключить появление «мостиков холода». При использовании вышеназванных теплоизолирующих блоков, стены возводимых зданий и сооружений становятся значительно теплее при той же толщине, и, что немаловажно — они остаются такими же теплыми на протяжении многих десятков лет, практически не теряя своих свойств.

Теплоизолирующие блоки широко используются не только в малоэтажном, но также и в многоэтажном строительстве — в качестве материала для теплоизолирующей кладки. В этом случае несущую роль обычно выполняет железобетонный каркас. Блоки используются только как ограждающая стеновая конструкция.

Строительные шлакоблоки по праву оценили и частные застройщики: строители различных коттеджей и загородных домов, садоводы, дачники, жители села. Недорогие и практичные блоки для них — то, что нужно.

Шлакоблок: виды шлакоблоков

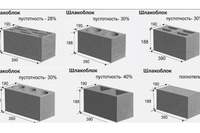

Каждый производитель может в принципе изготовить шлакоблок любого размера с любым количеством и формой полостей и любой пустотностью шлакоблока. Всё определяется размерами и параметрами формы, используемой при изготовлении шлакоблока. Однако это вовсе не означает, что каждый производитель «лепит» шлакоблоки как придётся.

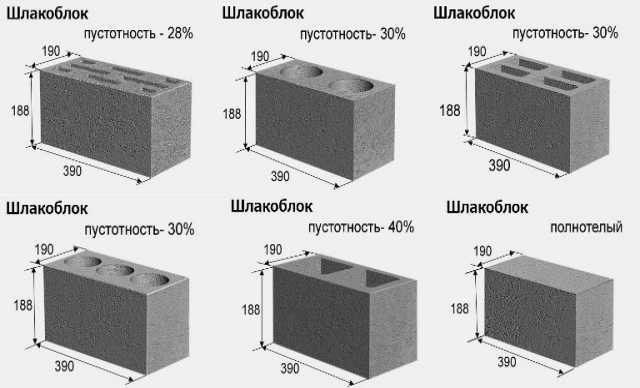

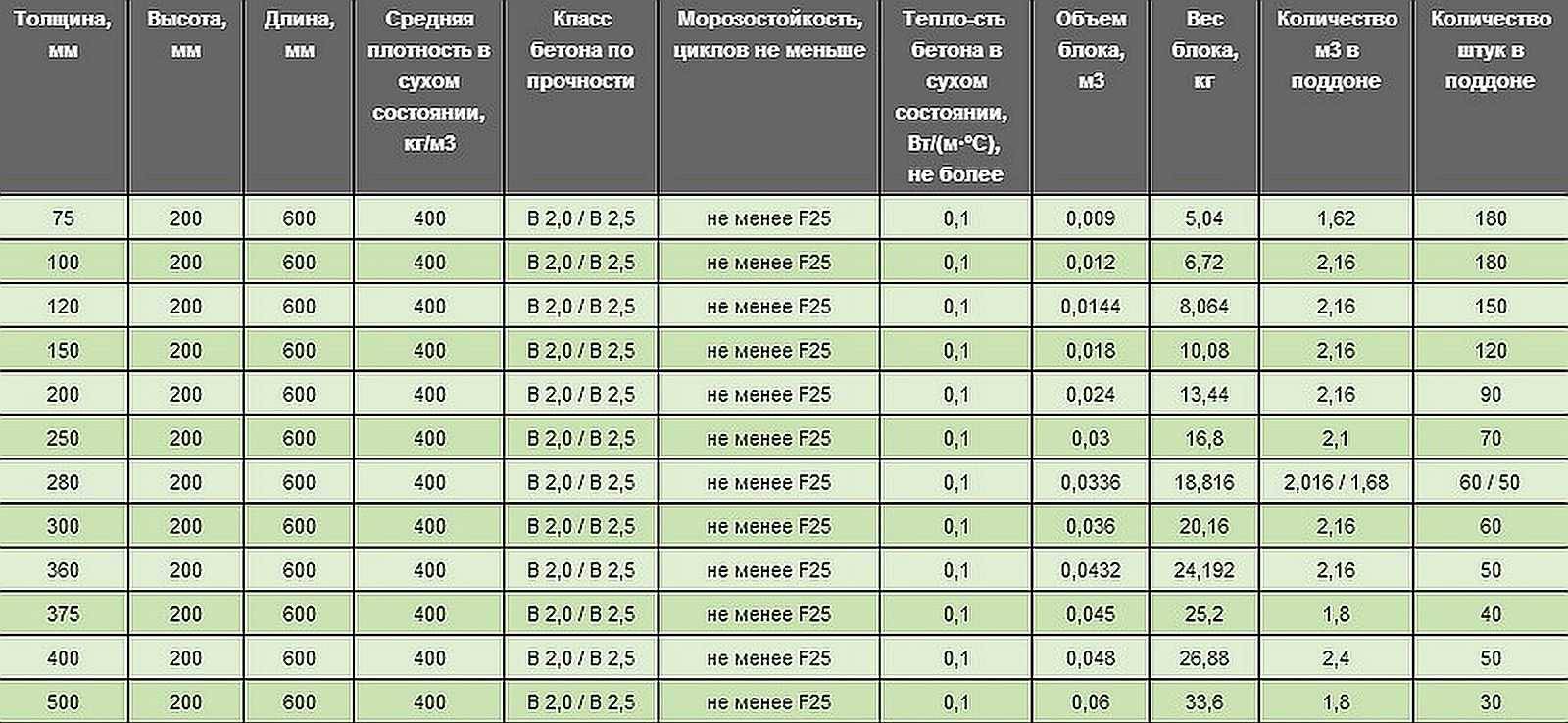

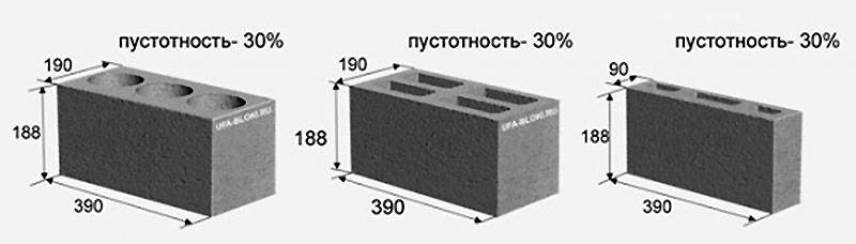

Ниже приведены наиболее распространённые виды шлакоблоков:

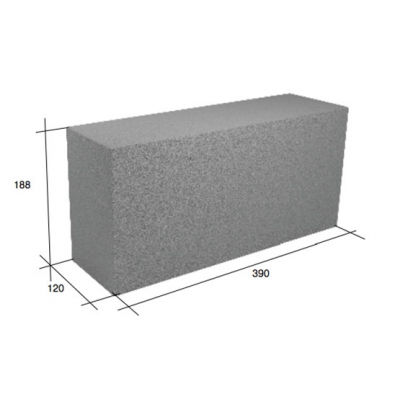

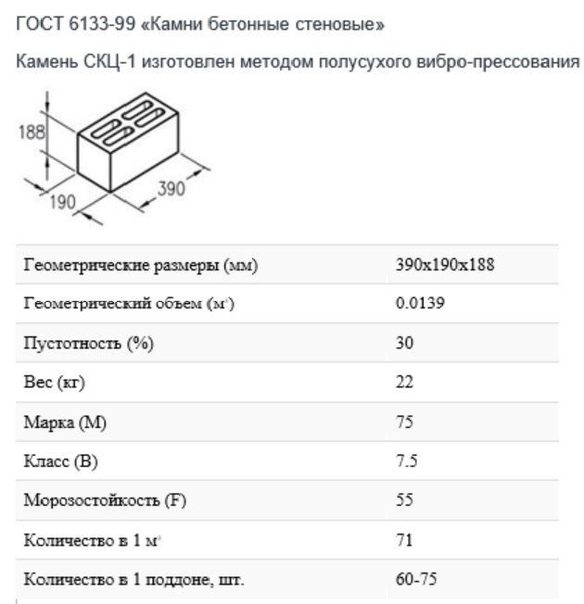

Шлакоблок стеновой, полный блок

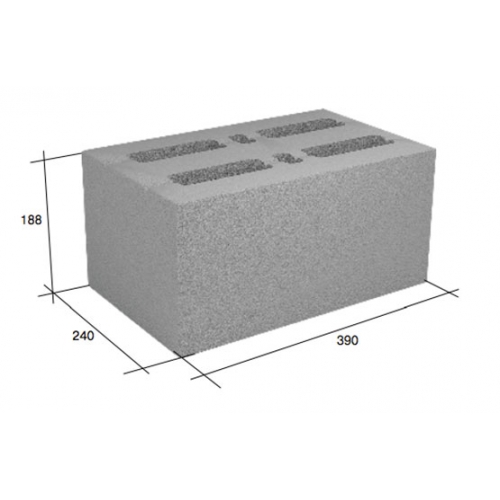

Размеры шлакоблока 390×190×188 мм (длина×глубина×высота)

полное отсутствие полостей в шлакоблоке.

Шлакоблок с пустотностью 40%

содержит 2 прямоугольные полости.

Шлакоблок с 4-мя прямоугольными полостями

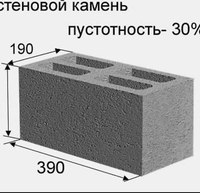

пустотность 30%.

Шлакоблок с пустотностью 30%

2 круглые полости.

Шлакоблок с 3-мя круглыми полостями

пустотность 30%.

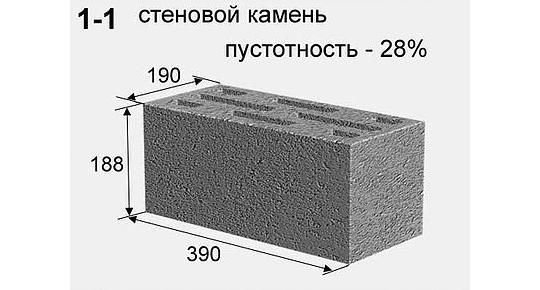

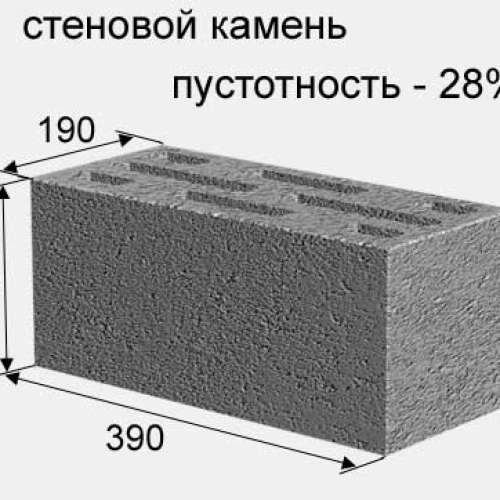

Шлакоблок содержит 3 ряда щелевидных полостей пустотность 28%.

Шлакоблок стеновой, полублок

Шлакоблок 390×120×188 – пустотность 30%

2 прямоугольные полости.

Шлакоблок 390×90×188

– пустотность 30%

3 узкие прямоугольные полости.

Возможны и другие формы шлакоблока. В основном сказанное касается формы и расположения в шлакоблоке полостей.

Шлакоблоки имеют следующие основные характеристики:

прочность 125,100,75, 50, 35 (кг/см2)

морозостойкость 50, 35,25,15 (циклов)

Шлакоблок устоит перед любыми атмосферными явлениями, и не потеряет своих свойств даже при постоянном воздействии воды. Однако теплопроводность такого шлакоблока высока, что означает быстрое нагревание и охлаждение Вашего дома.

К минусам стоит добавить также большой вес и неудобство кладки рассматриваемого стройматериала. Наилучшим вариантом для шлакоблока из тяжелого бетона являются цокольные части здания.

И, наконец, если Вы не располагаете «резиновым» бюджетом, и решили сэкономить путем самостоятельного изготовления шлакоблока, то Вам непременно придется закупать соответствующее оборудование. Здесь можно посоветовать провести аналитическое сравнение различных устройств и виброформ, которые предлагаются в достаточном количестве.

Оцените качество готовой продукции, размеры аппарата, и решите, какой именно вариант является для Вас оптимальным. Состав смеси придется выбирать самостоятельно, и здесь потребуется совет опытного строителя. Однако общая экономия в конце всех строительных работ с лихвой окупит потраченные усилия.

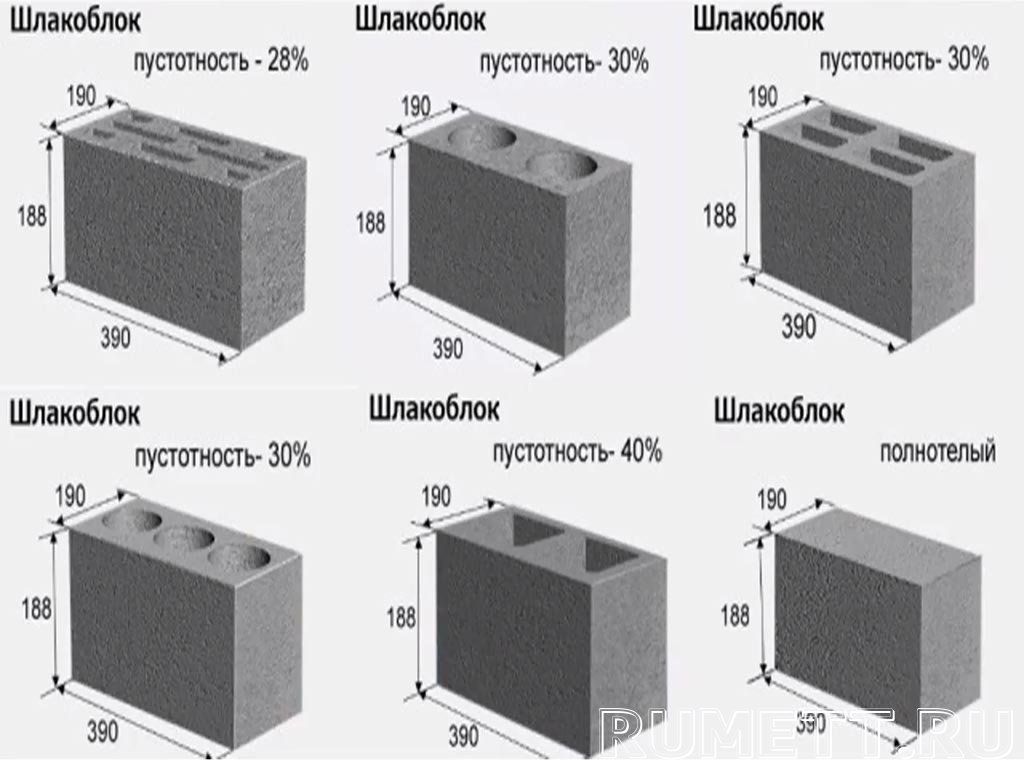

Технические характеристики шлакоблоков

|

Марка камней |

Предел прочности при сжатии по сечению (без вычета площади пустот для пустотелых изделий), МПа (кгс/см2), не менее

|

|

|

средний для трех образцов

|

наименьший для отдельных образцов

|

|

|

75 |

7,5 (75) |

5,0 (50) |

|

50 |

5,0 (50) |

3,5 (35) |

|

35 |

3,5 (35) |

2,8 (28) |

|

25 |

2,5 (25) |

2,0 (20) |

Шлакоблок.

Его виды и особенности 18 Янв

by admin

Его виды и особенности 18 Янв

by admin

Содержание:

Разновидности шлакоблока Применение монолитных и пустотелых шлакоблоков

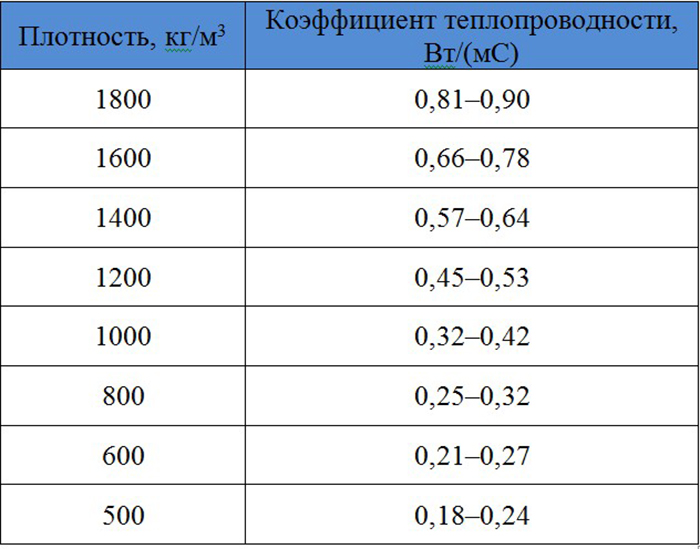

Шлакоблок – широко применяемый материал для строительства, полученный способом вибропрессования в формах или на специальных станках из подготовленной бетонной смесью. Применение материалов для наполнителя: зола, шлак, отсев, тырса, песок или ракушняк определяет теплоизоляционные характеристики получаемых блоков. Плотность данного стройматериала напрямую влияет на прочность конструкции – выше плотность, соответственно прочнее конструкция, но ниже уровень теплоизоляции. Наиболее распространенная плотность, выпускаемых шлакоблоков составляет в среднем 30% (для стен).

Разновидности шлакоблока

В строительстве используются монолитные (без пустот) и пустотелые шлакоблоки, а также полублоки. Для параметров готового шлакоблока решающее значение имеет вид и размер формы.

Для параметров готового шлакоблока решающее значение имеет вид и размер формы.

Пустоты бывают различных форм: квадратные, прямоугольные, круглые, овальные, могут располагаться в один или два ряда, с количеством отверстий в ряду от 2х до 4х. Евроблоки изготавливают с продолговатыми пустотами по форме щелей. Пустотность составляет от 30% до 40%. Полублоки могут быть монолитными или с 2-3 круглыми полостями.

Размер шлакоблока и количество пустот определяется производителем по типу применяемой формы, но существует несколько видов стеновых блоков с размером 390х190х188 мм (длина х глубина х высота):

Монолитный

- С двумя прямоугольными полостями (пустотность 40%)

- С 4-мя полостями (пустотность 30%)

- С 2-мя круглыми полостями (пустотность 30%)

- С 3-мя круглыми полостями (пустотность 30%)

- С рядами щелевидных полостей (пустотность 28%)

Полублоки стеновые имеют размер 390х120х188 мм.

В индивидуальном строительстве, возможно применение блока с профилем «W» или «U» для крепления балок перекрытия к стене. При возведении стены под углом от 90° применяют специальные угловые блоки. Для кладки дымоходов подойдут пустотелые квадратные блоки.

При возведении стены под углом от 90° применяют специальные угловые блоки. Для кладки дымоходов подойдут пустотелые квадратные блоки.

Выпускаются еще шлакоблоки и полублоки с декоративной поверхностью. Благодаря полиуретановым формам лицевая поверхность имеет фактуру дикого камня. Применение при строительстве цоколей, ограждений или стен из шлакоблока поможет сэкономить на отделке.

Применение монолитных и пустотелых шлакоблоков

Монолитные блоки имеют большую прочность и в основном применяются для возведения фундаментов. Они обладают высокой теплопроводностью, быстро нагреваются и охлаждаются. Неудобны в работе, из-за значительного веса.

Пустотелые имеют большую теплоизолирующую способность. Наличие пустот снижает расход материала и вес при тех же прочностных параметрах.

Применение специального пористого наполнителя (керамзит, опил, шлак) позволяет повысить уровень теплоизоляции. Такие пустотные шлакоблоки получили широкое применение, потому что не боятся влажности и температурных колебаний.

Такие пустотные шлакоблоки получили широкое применение, потому что не боятся влажности и температурных колебаний.

Стены из шлакоблока требуют тщательного оштукатуривания с обеих сторон или отделки кирпичом.

Применяется шлакоблок для строительства домов, гаражей, сараев, заборов, при возведении межкомнатных перегородок. При обустройстве придомовых территорий из него выкладывают дорожки, делают бордюры и ограждения.

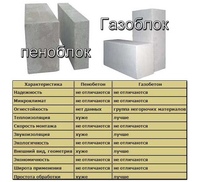

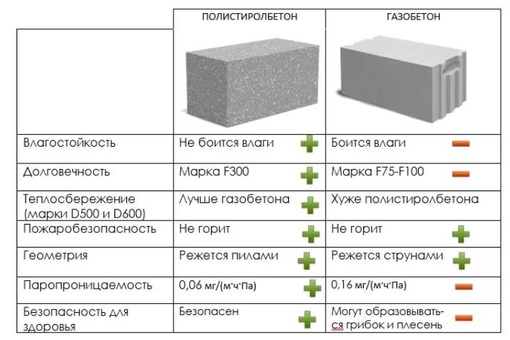

Что лучше: шлакоблок или газобетон

Выбираем блоки для строительства

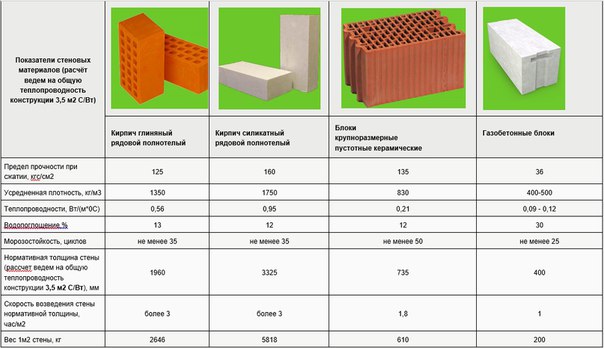

На данный момент, проблема выбора оптимального материала наиболее актуальна для застройщиков, в особенности, с учетом большого ассортимента изделий, обладающих различным составом и свойствами.

В данной статье мы будем сравнивать изделия блочного типа, предназначенные, в первую очередь, для возведения стен. Давайте разбираться, что лучше шлакоблок или газобетон?

Давайте разбираться, что лучше шлакоблок или газобетон?

Содержание статьи

Что такое шлакоблок

Перед тем, как непосредственно перейти к сравнению, необходимо внимательно изучить характеристики и качества обоих материалов и начнем мы, пожалуй, со шлакоблока.

Шлакоблок, фото

Основные характеристики

Шлакоблок – современный строительный материал, который получают методом вибропрессования либо в процессе естественной усадки в формах с раствором. Самым популярным наполнителем, при этом, выступает шлак. В качестве основного вяжущего используют, в большинстве случаев, цемент.

Помимо шлака могут также использовать: щебень, бой цемента или кирпича, гравий, песок, гранитный отсев и другие схожие материалы. Тип наполнителя непосредственно влияет на показатели характеристик изделий, таких как экологичность, морозостойкость, прочность.

Рассмотрим основные свойства данного материала при помощи таблицы.

Технические характеристики:

| Наименование характеристики | Ее значение | Комментарии |

| Теплопроводность, Вт/м С | 0,3-0,5 | Показатель достаточно неплохой, но стены все же требуют утепления. Он характерен для камней плотностью 1000-1200 кг/м3 Он характерен для камней плотностью 1000-1200 кг/м3 |

| Морозостойкость, циклов | 15-25 | Данный показатель указывает, какое попеременное количество циклов замораживания и оттаивания может выдержать материал. |

| Влагопоглощение | До 75% | Это-очень высокий показатель, который указывает, что изделия нуждаются в защите от пагубного воздействия на них влаги. |

| Прочность, кг/см2 | 25-150 | Такой прочности вполне достаточно для возведения малоэтажных строений. |

| Огнестойкость | До 800 градусов | Материал – не горюч. Может выдерживать воздействие высокой температуры, при этом, во взаимодействие с огнем не вступает. |

| Средняя плотность, кг/м3 | 500-1000 | Материал достаточно прочный. |

| Усадка | — | Данному материалу не свойственна усадка, что несомненно добавляет ему преимущество. |

| Звукоизоляция, Дб | 40-43 | Данный показатель указывает на уровень шумов, которые могут проникнуть через стену, толщиной в один блок. В данном случае изделия уступают многим другим стеновым материалам. В данном случае изделия уступают многим другим стеновым материалам. |

| Этажность здания | Максимум — 3 | Возводить здания большей этажности прочность блока не позволяет. |

Виды и сфера применения

Шлакоблок классифицируют в соответствии с маркой по прочности. Числовые показатели ее варьируются в промежутке от 35 до 125 кг/см2.

В зависимости от вышеуказанного, шлакоблок разделяют на:

- Изделия, обладающие прочностью 35. Они используются в качестве утеплителя либо при сооружении ограждений. Существенных нагрузок такой материал выдержать не может;

- Материал плотностью 50-75. Применяется при возведении стен и перегородок;

- Изделия плотность 100-125 – наиболее прочные. Они могут использоваться при устройстве фундамента и цоколя.

Также шлакоблоки разделяют в зависимости от типа наполнителя. В соответствии с этим, изделия бывают:

- Изделия на основе шлака. Наиболее популярный наполнитель.

При выборе изделий, следует быть предельно внимательным, так как от наполнителя зависит экологичность материала.

При выборе изделий, следует быть предельно внимательным, так как от наполнителя зависит экологичность материала. - Шлакоблоки, изготовленные с использованием арболита (материал на основе древесных опилок). Такие изделия наиболее восприимчивы к влаге. Долговечность их сравнительно меньше. Теплоизоляционные характеристики – высокие.

- Шлакоблоки, изготовленные на основе керамзита. Как утверждают специалисты — это наилучший вид шлакоблока. Отличаются экологичностью, долговечность и низким коэффициентом теплопроводности.

В зависимости от пустотности, выделяют шлакоблоки: полнотелые и пустотелые. Первые виды изделий применяется при возведении фундамента, цоколя и иных несущих конструкций. Такие блоки наиболее прочные.

Пустотелые изделия применяются при строительстве перегородок и стен. Свойства и характеристики такого блока напрямую зависят от процента пустотности и вида внутренний полости.

- Шлакоблок с пустотностью до 40% является наименее прочным, однако, при этом.

Он обладает высокими теплоизоляционными характеристиками. Применяется он, в основном, при утеплении зданий.

Он обладает высокими теплоизоляционными характеристиками. Применяется он, в основном, при утеплении зданий. - Изделия, пустотностью в 30% обладают оптимальным сочетанием прочности и теплопроводности. Они наиболее распространены среди застройщиков.

- Вышеуказанные изделия выпускаются с наличием овальных, круглых, прямоугольных полостей. Наиболее удобны при возведении — блоки с прямоугольными полостями, а с круглыми и овальными считаются более прочными.

- Стоит отметить, что в ассортименте шлакоблоков имеются изделия с декоративной облицовкой, а также рваной и колотой фактурой.

Шлакоблок может быть изготовлен как в заводских условиях, так и в домашних. В условиях завода он может подвергаться обработке в автоклаве, а при изготовлении своими руками, достигать прочности путем естественной сушки.

Конкурентные преимущества и недостатки

Как и любой другой материал, шлакоблок не лишен сильных и слабых сторон, которые мы сейчас и рассмотрим.

Начнем с положительных качеств:

- Сравнительно низкая цена.

Это для многих – весомое преимущество.

Это для многих – весомое преимущество. - Размеры изделий-достаточно крупные, что позволяет возводить здание в короткие сроки.

- Технология укладки –проста, ее может выполнить практически каждый своими руками.

- Возможность выбора подходящего наполнителя также можно отнести к плюсам материала.

- Изделия –долговечны, срок эксплуатации может достигать 100 лет.

- Наличие блоков с декоративной облицовкой.

- Небольшой вес изделий позволяет возводить строения на облегченном фундаменте в некоторых случаях.

- Возможность отделки стен из шлакоблока практически любым материалом. При этом только стоит учитывать сочетание материалов для внутренней и внешней облицовки в техническом отношении.

- Еще одним плюсом является возможность изготовления изделий самостоятельно в домашних условиях, для этого понадобится только инструкция.

К недостаткам можно отнести:

- Сомнительную экологичность. Как уже говорилось, этот показатель зависит от наполнителя изделий.

- Геометрия шлакоблока иногда оставляет желать лучшего. При покупке материала на нее стоит обратить особое внимание. Блоки на основе опилок больше остальных проигрывают в этом показателе. Несколько лучше – керамзитовые шлакоблоки.

Обратите внимание! При покупке изделий с нарушением геометрии, вас будут ожидать дополнительные расходы при кладке и отделке стен.

- Высокий уровень влагопоглощения. Данные изделия достаточно сильно впитывают влагу, а, поэтому нуждаются в защите от нее. Обязательно данный факт стоит учитывать при отделке готовых стен.

- Материал – хрупкий, он легко подвержен механическим воздействиям.

- Показатель морозостойкости относительно небольшой. Однако при применении специализированных добавок его можно несколько улучшить. Но, если сравнивать изделия с другими материалами, то шлакоблок находится далеко не на первых позициях.

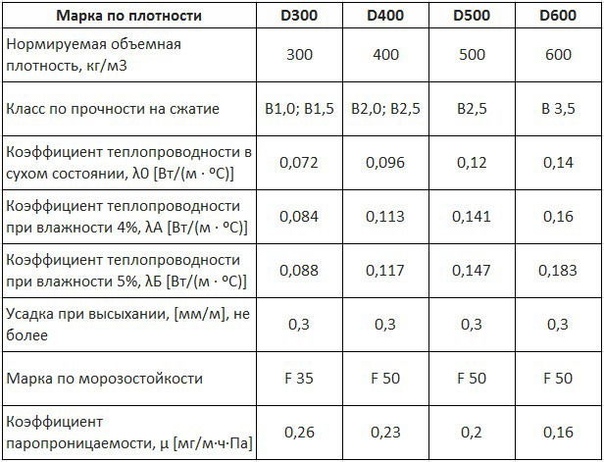

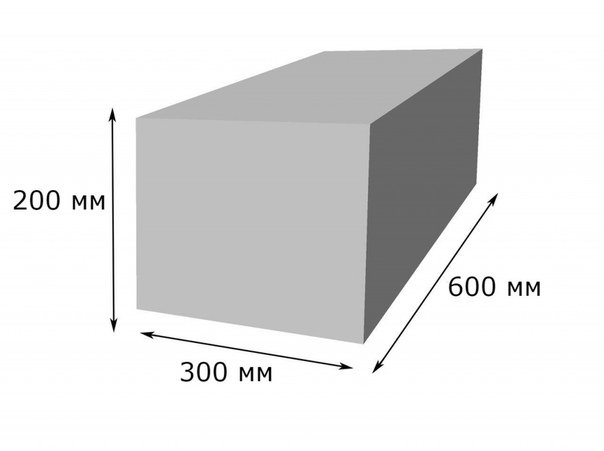

Понятие газобетона, его виды и свойства

Газобетон – крайне популярный материал, что напрямую связано с его набором свойств и качеств. Давайте рассмотрим, благодаря каким из них, все большее число застройщиков предпочитают возводить свои строения именно с использованием газобетона.

Давайте рассмотрим, благодаря каким из них, все большее число застройщиков предпочитают возводить свои строения именно с использованием газобетона.

Технические характеристики

Рассмотрим таблицу и проанализируем показатели.

Свойства и качества газобетона:

| Наименование | Значение | Комментарии |

| Теплопроводность | От 0,09 до 0,38 | Данные значения характерны для изделий в сухом виде. При эксплуатационной влажности данный показатель может значительно увеличиваться. При этом отпускная влажность изделий не должна превышать 25% для материала, изготовленного на основе песка и 30% — для зольных изделий. Зависимость теплопроводности от прочности изделий мы рассмотрим ниже. |

| Морозостойкость | До 150 циклов | Минимальное значение для блоков, используемых для возведения наружных стен, не должно быть менее 25 в соответствии с ГОСТ, а для остальных – не менее 15. Некоторые производители утверждают, что газоблок может выдержать до 150 циклов замораживания и оттаивания. Некоторые производители утверждают, что газоблок может выдержать до 150 циклов замораживания и оттаивания. |

| Плотность | 300-1200 | Данные показатели установлены ГОСТ. В зависимости от плотности, разделяют несколько видов газобетона. |

| Марка прочности | От 1,5 до 12,5 | Материал достаточно прочный для того, чтобы возводить из него здания, высотой в несколько этажей. |

| Усадка | 0,3 мм/м2 | Усадка – проблема многих материалов для стен и газобетону она также свойственна. |

| Водопоглощение | 25% | Материал достаточно сильно поглощает влагу. Это –основной недостаток. |

| Экологичность | 2 | Если сравнить газобетон с деревом, то у последнего этот показатель равен 1, а у газобетона – 2. |

Структура газобетона

Классификация

В соответствии с ГОСТ, газобетон имеет несколько классификаций, связанных с различными факторами. Рассмотрим их подробнее.

Рассмотрим их подробнее.

В зависимости от метода твердения, газобетон может быть: автоклавным и неавтоклавным. Автоклавный газобетон обрабатывается, на последнем этапе изготовления, в специальном оборудовании – автоклаве, под воздействием высокой температуры и давления, изделия твердеют и набирают марочную прочность.

Неавтоклавный газобетон твердеет в естественных условиях, иногда его подогревают при помощи особых машин до невысокой температуры, с целью ускорения процесса. Марочной прочности такой материал достигает спустя 28 дней.

Автоклавный и неавтоклавный газобетон

В зависимости от прочности изделий, газобетон разделяют на:

- Конструкционный;

- Теплоизоляционный;

- Конструкционно-теплоизоляционный.

Внешние отличия газобетона разной прочности

- Первый тип – наиболее прочный, показатель варьируется в промежутке от 1000 до 1200. Используется при возведении зданий, высотой до 12-15 метров.

Нуждается в дополнительном утеплении, так как вместе с прочностью вырастает и коэффициент теплопроводности.

Нуждается в дополнительном утеплении, так как вместе с прочностью вырастает и коэффициент теплопроводности. - Теплоизоляционный газобетон – наименее прочный, обладает показателем 300-400. Используется исключительно с целью утепления, так как никаких нагрузок, помимо своего веса, выдержать не может.

- Конструкционно-теплоизоляционный газобетон – идеальное сочетание показателя теплопроводности и прочности. Такие изделия наиболее популярны среди частных застройщиков. Применяют его при возведении стен и перегородок.

Рассмотрим таблицу.

Зависимость плотности и коэффициента теплопроводности:

| Вид газобетона | Плотность | Теплопроводность в сухом состоянии |

| Конструкционный | 1000-1200 | 0,29-0,34 |

| Теплоизоляционный | 300-400 | 0,09-0,12 |

| Конструкционно-теплоизоляционный | 500-900 | 0,13-0,28 |

Еще одна классификация основана на типе кремнеземистого компонента.

Изделия могут быть изготовлены на:

- Песке, чаще – кварцевом;

- На золе;

- На иных отходах промышленности.

По типу вяжущего разделяют изделия:

- На известковом вяжущем;

- На цементном;

- На песке;

- На шлаке;

- На смешанном вяжущем;

- На зольном.

Различия в геометрических отклонениях также вызвали необходимость классификации изделий.

В зависимости от категории точности, газоблоки бывают:

- Первой категории точности;

- Второй категории точности;

- Третьей категории точности.

Обратите внимание! Отличаются блоки различной категории между собой исключительно допустимыми отклонениями. Технически и механические характеристики у них – аналогичные и могут отличаться лишь в силу принадлежности к тому или иному производителю.

Рассмотрим таблицу допустимых отклонений в соответствии с ГОСТ.

Геометрические отклонения изделий:

| Отклонение | 1 категория | 2 категория | 3 категория |

| По размеру | Не более 1,5 мм | Не более2 мм | Не более 4 мм |

| По диагонали | 2 мм | 3 мм | 6 мм |

| Отбитость углов | 5 мм | 5-7 мм | 10 мм |

| Нарушения граней | 3 мм | 4 мм | 8-10 мм |

Обратите внимание! Изделия, для которых характерно превышение данных отклонений, не должны превышать количества 5% в партии по каждому из показателей.

Сильные и слабые стороны изделий и строений, возведенных из них

Теперь пришло время рассмотреть преимущества и недостатки газобетона и изделий из него.

Плюсы сводятся к следующему:

- Материал обладает небольшим весом, что может существенно снизить нагрузку на фундамент.

- Большие габариты значительно ускорят процесс возведения здания.

- Материал изготавливается из смеси извести, цемента, песка, алюминиевой пудры и воды. Ни один из материалов не является ядовитым и не выделяет вредных веществ. Как следствие – изделия экологически чистые.

- Газобетон не горит и не вступает во взаимодействие с огнем.

- Показатели прочности и теплопроводности – наиболее оптимальны. Они позволяют возводить строения высотой в несколько этажей и, при этом, сэкономить на утеплении.

- Морозостойкость – на высоком уровне. Как уже говорилось, материал способен выдерживать до 150 циклов.

- Вариативность внешней и внутренней отделки.

Стены из газобетона можно отделать практически любым материалом, с условием соблюдения технологических правил.

Стены из газобетона можно отделать практически любым материалом, с условием соблюдения технологических правил. - Газобетон прост в обращении. Его можно пилить, шлифовать, резать. Для этого не требуется наличие узкоспециализированного инструмента. Обойтись можно обычной пилой или ножовкой.

- Укладку изделий может произвести практически каждый.

- Долговечность строений, возведенных из газобетона, достигает 200 лет.

- Распространенность материала среди производителей и первых поставщиков, дает возможности отыскать дилера, находящегося поблизости и, тем самым, сэкономить на доставке.

Плюсы газобетона

Основные минусы материала:

- Самым главным является гигроскопичность газобетона. Он достаточно сильно впитывает влагу, что делает его более уязвимым. Если происходит ее кристаллизация, блок рискует быть разрешенным изнутри.

Нивелировать недостаток можно путем технически верно исполненной отделки.

- Фиксация элементов- одна из трудностей, которая может возникнуть в процессе строительства дома.

Особо тяжелые элементы, которые обладают большим уровнем вырыва, закрепить, разумеется. Можно, однако узлы фиксации придется планировать на уровне проекта и заранее укреплять их более прочными материалами. Это может быть кирпич или металл.

Особо тяжелые элементы, которые обладают большим уровнем вырыва, закрепить, разумеется. Можно, однако узлы фиксации придется планировать на уровне проекта и заранее укреплять их более прочными материалами. Это может быть кирпич или металл.

Менее тяжеловесные предметы можно крепить при помощи специализированных метизов, предназначенных для изделий из ячеистых бетонов.

- Газобетон – хрупкий. Он не терпит механических воздействий. Сколы и трещины могут появиться в результате неаккуратной транспортировки или небрежного отношения во время проведения работ.

- Усадка – еще один недостаток. Нередко появляются трещины на самих изделиях, а также на уже нанесенной штукатурке.

- Наличие кустарных производств неавтоклавного вида газобетона способствует повышению возможности приобретению некачественной продукции.

Обратите внимание! Всегда обязательно перед приобретением материала, требуйте у продавца (поставщика) продемонстрировать сертификаты качества на продукцию.

Это оградит вас от неудачных покупок.

Более существенных минусов газобетон не имеет.

Обзор основных отличий и сходств материалов

А теперь, когда характеристики обоих материалов мы уже рассмотрели, давай те попробуем разобраться, что лучше газобетон или шлакоблок? Воспользуемся таблицей.

Шлакоблок или газобетон: выбираем победителя:

| Показатель или характеристика | Комментарии |

| Теплопроводность | В данном показателе выигрывает однозначно газобетон. Это связано, в первую очередь, с его более низкой плотность, по сравнению со шлакоблоком. |

| Морозостойкость | Морозостойкость у газобетона – также выше, причем в два-три раза, в зависимости от производителя. |

| Усадка | А вот при сравнении показателя усадки, пальма первенства принадлежит шлакоблоку. Он-не садится. А вот газобетон может даже треснуть, в следствие этого явления. |

| Влагопоглощение | Оба материала сильно поглощают влагу и, поэтому, нуждаются в технически верной отделке с целью предотвращения ее пагубного влияния на изделия. |

| Прочность, плотность | Шлакоблок несколько более прочный, но не на много. |

| Вариативность отделки | Стены из обоих изделий могут быть отделаны практически любыми материалами. |

| Скорость строительства | Так как и шлакоблок, и газобетон обладают крупными размерами, скорость строительства у обоих высокая. В зависимости от размера, блоки могут заменить укладку до 15 кирпичей. Согласитесь, процесс будет происходить значительно быстрее. |

| Сложность строительства | Особых сложностей при строительстве обычно не возникает, если не учитывать обязательность армирования. |

| Простота обработки материала | И шлакоблок, и газобетон просты в обработке. Их легко разрезать, отшлифовать. |

| Что дешевле газобетон или шлакоблок? | Шлакоблок – несколько дешевле. |

| Сложность производства | Технология производства материалов – не сложна. Более того, варианты неавтоклавных изделий могут изготавливаться в домашних условиях без существенных затрат. Оборудование при этом можно даже частично соорудить самому. |

| Сфера применения, популярность среди застройщиков | Газоблоки чаще используют при возведении стен дома, а шлакоблок – для строительства подвалов, цоколя. Сфера применения у обоих материалов достаточно широка. Стоит отметить, что газобетон также применяется в жидком виде. Например, для устройства стяжки или основы под теплый пол, для изоляции кровли. |

Несмотря на то, что газобетон выигрывает по многим показателям, сказать, что же лучше – по-прежнему трудно. Так как многое зависит от того, какие качества наиболее важны для застройщика и какие индивидуальные требования он предъявляет к материалу для возведения стен.

Поэтапный разбор технологии изготовления

А теперь давайте взглянем на технологию производства обоих материалов, может, это поможет нам выбрать более подходящий вариант.

Производство газобетона

Для производства газобетона понадобится наличие некоторого оборудования.

Вариантов может быть несколько:

- Конвейерная линия. Она – практически полностью автоматизирована и не требует наличие большого количества персонала, потребуется лишь нанять нескольких операторов. Такая линия обеспечит высокую скорость выпуска и достаточно большие объемы производства. Цена на нее – соответствующая.

- Стационарная линия. Более бюджетный вариант. Комплектацию можно выбрать самостоятельно, однако, от нее будет зависеть конечный результат. Объем производства может быть также большим, однако скорость будет несколько ниже.

- Мини-линия по производству. Подходит для изготовления неавтоклавного газобетона в домашних условиях либо для выпуска на продажу мелким предпринимательством. Не требует наличия больших площадей и существенных затрат. Однако продуктивность ее – невысокая.

Перечень материалов выглядит так:

- Цемент марки не ниже М400;

- Кварцевый песок;

- Алюминиевая пудра или паста;

- Чистая вода;

- Негашеная известь;

- Также используются добавки для увеличения скорости твердения и повышения показателей качеств.

Процесс работ содержит следующие этапы:

- Производится замес раствора;

- Раствор помещается в формы, в которых происходит его вспучивание и образование пор;

- После частичного твердения, изделия подвергаются кантованию и резке на типоразмеры. При домашнем изготовлении, смесь заливают в форму, уже разделенную на размеры.

- На последнем этапе блоки обрабатывают в автоклаве или, при производстве газобетона гидратационного твердения, сушат в естественных условиях. Последний набирает прочность спустя 28 дней.

По истечении 7-10 дней обычно производят распалубку.

Выпуск шлакоблока

Шлакоблок, так же, как и газобетон, может изготавливаться в условиях завода либо самостоятельно.

Для начала работ в домашних условиях потребуется наличие:

- Вибропрессовочное оборудование;

- Песок;

- Цемент;

- Наполнитель в виде шлака или его заменитель.

Вибропресс

При изготовлении материала, необходимо учитывать следующее:

- Наиболее прочными являются блоки, изготовленные на основе цемента, следующими по прочности являются известковые изделия;

- Если заменить часть гранул просеянным песком, то показатели прочности несколько увеличатся;

- Перед тем, как начать заполнение форм смесью, необходимо их подготовить: очистить от пыли и грязи, обработать специальным составом, с целью исключения возможности прилипания изделий к стенкам форм;

- Чем гуще раствор, тем быстрее застынут изделия.

Показатели качеств и свойств готовых изделий зависят не только от метода производства, но и от состава сырья и их пропорций.

Показатели качеств и свойств готовых изделий зависят не только от метода производства, но и от состава сырья и их пропорций.

Стандартная рецептура раствора для шлакоблока выглядит так:

- Шлака – 7 частей;

- Песка – 2 части;

- Гравия – 2 части;

- Цемента – 1.5 части;

- Воды -1,5-3 части.

Рассмотрим кратко процесс работ:

- Готовый раствор помещают в формы и включают вибратор. Далее устанавливают прижим и снова обрабатывают раствор при помощи вибратора до того момента, пока прижим не осядет. Если раствора оказывается мало, его – докладывают. Когда прижим сядет на ограничители – формирование можно считать завершенным.

- Виброформы снова запускаются примерно на 15 секунд, после чего изделия снимаются. При это машину не выключают.

- Сушат блоки 5-7 дней. Марочной прочности они достигают примерно по истечении 4-х недель. При этом в помещении должна быть высокая влажность, а температура воздуха не должна быть холодной.

- Если в раствор добавить пластификатор, то уже через 8-20 часов блоки можно складировать.

- При его отсутствии, складирование возможно только спустя одну неделю.

Шлакоблок своими руками заполнение раствором

При заводском производстве, как и в случае с газобетоном, все происходит в более автоматизированном режиме с минимальным участием человека.

Автоматизированное оборудование для производства шлакоблока

Видео в этой статье содержит информацию об этапах производства изделий.

Особенности кладочных работ

Несмотря на то, что у материалов имеются сходства, кладка каждого из них имеет свои особенности. Разберемся. Что представляет из себя процесс возведения здания из шлако- и газоблока.

Советы при строительстве зданий из шлакоблока

При строительстве с использованием данного материала, следует придерживаться некоторых правил, которые помогут избежать неприятных последствий.

Они сводятся к следующему:

- Кладочные работы следует производить в теплое время года при отсутствии осадков;

- Первого ряд должна находиться на возвышенном фундаменте, высотой более 0,7 метра;

- Не стоит тянуть с отделкой стен, они должны быть в скором времени защищены от воздействия влаги;

- Устройство кровли также стоит производить сразу после завершения работ с той же целью.

Этапы возведения стен:

- Начинается кладка с выставления углов, которое производят при помощи рядовок. Между ними натягивается нить, служащая ориентиром.

- Самый главный ряд – первый, к его укладке нужно подойти со всей ответственностью. Клеящую смесь наносят тонким слоем, используют при этом кельму. После укладки трех блоков, их необходимо проверить на ровность и, при необходимости, подкорректировать. Делать это рекомендуется как можно чаще, с целью исключения ошибок.

- Последующие слои кладутся по аналогии со смещением шва. Все щели должны быть заполнены раствором.

Обратите внимание! Если используются пустотные блоки, то отверстия ни в коем случае нельзя заполнять раствором. Это приведет к потере высоких теплоизоляционных свойств.

Этапы возведения стен из газобетона

Процесс укладки газобетонных блоков крайне схож с укладкой шлакоблока.

Рассмотрим кратко:

- Первые блоки укладывают по углам, натягивают между ними нить.

- Первый слой укладывают на раствор с целью лучшего сцепления с основанием и упрочнения конструкции. Последующие ряды рекомендуется класть на клей, придерживаясь тонкого слоя, с целью уменьшения мостиков холода.

- Основание должно быть ровным!

- После установки блоков по углам, приступают к укладке всего ряда. Если остается зазор, блок подрезают до нужного размера.

- Корректировка производится при помощи уровня и резинового молотка.

- При укладке первого и каждого 4-го ряда производят армирование.

- Второй и последующие ряды укладываются со смещением шва.

- После возведения стены, необходимо выполнить устройство армопояса.

Расчет газобетонных блоков и клея

Основные итоги

Желаете сэкономить? Выбирайте шлакоблок или вовсе попытайте свои силы при самостоятельном изготовлении. А если для вас решающими факторами являются морозостойкость и экологичность, например, сделайте выбор в пользу газоблока.

Так что лучше газобетон или шлакоблок? Каждый должен сам определить, какие из параметров – наиболее важные. Ведь несмотря на сходства, эти материалы имеют и различия, которые непосредственным образом влияют на прочность, долговечность и эксплуатационные характеристики строения.

ООО «ПКФ СНАБКОМПЛЕКТ». Снабжение и поставки в сфере строительного и нефтегазового сектора

Шлакоблоки – это строительные блоки (стеновые камни), которые получаются методом вибропрессования раствора бетона в форме. Изготавливаются шлакоблоки: на основе ракушечника, цементно-песчанные и керазмитовые. В состав бетона, используемого в их производстве, может быть различным – отсев щебня, отходы кирпича, опилки, песок, перлит и другие.

В состав бетона, используемого в их производстве, может быть различным – отсев щебня, отходы кирпича, опилки, песок, перлит и другие.

Шлакоблоки — это строительные блоки (стеновые камни), которые производятся методом вибропрессования раствора бетона в форме. Бетон в шлакоблоке — это шлак, зола, отходы горения угля и другие подобные компоненты. При производстве шлакоблока на оборудовании в состав бетона могут входить другие компоненты такие как: отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, ракушечник, песчано-гравийная смесь.

Основной недостаток этого строительного материала – это его прочность и морозостойкость. Поэтому, шлакоблоки, используемые в строительстве недолговечны и подвержены быстрому снашиванию. Одновременно с этим, стеновые камничрезвычайно распространены среди несложных построений с минимальной нагрузкой: выложить стену, используя шлакоблоки, может любой частный застройщик – не обязательно быть профессиональным каменщиком.

Довольно сильно схожи по своим характеристикам пеноблоки и шлакоблоки. Эти два строительных материала довольно просты относительно технологии производства и имеют достаточно низкую себестоимость. Строительство коттеджей и малоэтажных домов в равной степени может использовать пеноблоки или шлакоблоки в качестве конструкционного материала несущих и самонесущих стен благодаря их относительно равной степени прочности. Однако технология производства определяет некоторые особенности этих строительных материалов.

Производство шлакоблока на оборудовании зачастую происходит в три этапа:

- Приготовление жесткой бетонной смеси. Состав смеси: цемент, шлак (отсев), вода. Раствор готовится в бетоносмесителе, также возможен вариант подготовки смеси вручную лопатами в любой емкости или на площадке.

- Загрузка подготовленного раствора в форму, наиболее распространенные формы для производства шлакоблока 390 х 190 х 188 мм. Формы могут быть с пустотообразователями или без них.

Пустотообразователи служат для получения различных степеней пустотности в шлакоблоке. После загрузки раствора происходит уплотнение в форме с помощью вибрации и прижима. Жесткий раствор после процесса вибропрессования позволяет полученному шлакоблоку не рассыпаться и держать форму во время высыхания.

Пустотообразователи служат для получения различных степеней пустотности в шлакоблоке. После загрузки раствора происходит уплотнение в форме с помощью вибрации и прижима. Жесткий раствор после процесса вибропрессования позволяет полученному шлакоблоку не рассыпаться и держать форму во время высыхания. - Полное затвердевание шлакоблоков (стеновых камней) происходит в течение месяца при температуре порядка 20 градусов и соблюдением условия высокой влажности.

Шлакоблоки это не что иное, как стеновые искусственные камни, предназначенные для малоэтажного строительства. В качестве наполнителей цементной смеси зачастую используют доменный шлак. Однако в некоторых случаях применяют так же более дешевые наполнители из отсева гравия, щебня, кирпичных отходов, ракушник, опилки, песок и многие другие отходы различного производства. Шлакоблоки изготавливаются с помощью технологии жесткого вибропресования. После замешивания жесткой бетонной смеси ее засыпают в вибропресовочные агрегаты, где шлакоблок приобретает свою форму. После трехминутной процедуры содержимое извлекают из форм и складируют для дальнейшей просушки. Шлакоблок затвердевает в течение 24 часов. Однако окончательная степень прочности достигается лишь спустя 20 — 30-ти дней после изготовления. Стандартные размеры габаритов шлакоблока составляют 390 х 190 х 188 миллиметров, и по своему объему заменяет около 4-5 кирпичей. Готовая продукция может выпускаться в виде полнотелых, а так же пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие обилия всевозможных составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750, до 1450 кг/м3. В этих пределах степень прочности составляет от 7 до 20 кг/см3 . В строительстве пеноблоки или шлакоблоки используются в основном благодаря их отличной степени теплоизоляции. Теплопроводность шлакоблоков в значительной мере зависит от наполнителя однако минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С соответственно.

После трехминутной процедуры содержимое извлекают из форм и складируют для дальнейшей просушки. Шлакоблок затвердевает в течение 24 часов. Однако окончательная степень прочности достигается лишь спустя 20 — 30-ти дней после изготовления. Стандартные размеры габаритов шлакоблока составляют 390 х 190 х 188 миллиметров, и по своему объему заменяет около 4-5 кирпичей. Готовая продукция может выпускаться в виде полнотелых, а так же пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие обилия всевозможных составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750, до 1450 кг/м3. В этих пределах степень прочности составляет от 7 до 20 кг/см3 . В строительстве пеноблоки или шлакоблоки используются в основном благодаря их отличной степени теплоизоляции. Теплопроводность шлакоблоков в значительной мере зависит от наполнителя однако минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С соответственно.

Шлакоблоки, дом из шлакоблоков

Шлакоблоки это стеновые блоки, прошедшие проверку временем, знакомые всем с советских времен, прочные и надежные. Шлакоблоки сегодня имеют другой состав и свойства. Название этого стенового камня не изменилось, но вот доменный шлак как наполнитель присутствует в шлакоблоках редко.

Сырьё для шлакоблоков

Сырьем для шлакоблоков в настоящее время служат: цемент как вяжущее и самые разнообразные наполнители — гранитный щебень мелких фракций, речной гравий и песок, кварцевый и карьерный песок, керамзит, перлит (горная порода вулканического происхождения, после дробления и термообработки вспучивающаяся и превращающаяся в отличный утеплитель и наполнитель), а также отходы сжигания угля – котельные шлаки и зола, и древесные щепа и опилки. То есть огромное разнообразие наполнителей, в отличие от всех других стеновых блоков. Крайне редко применяется только доменный шлак, одна из причин – его химический состав мало предсказуем, и, возможно, потенциально опасен для здоровья человека. Кроме того, радиоактивный фон доменных шлаков может быть завышен по сравнению с другими искусственными материалами.

Кроме того, радиоактивный фон доменных шлаков может быть завышен по сравнению с другими искусственными материалами.

Свойства шлакоблоков

Благодаря разнообразию применяемых наполнителей, шлакоблок получил огромный диапазон свойств плотности и прочности, морозостойкости и теплопроводности. Для того, чтобы получить полнотелый шлакоблок с высокой прочностью, применяют в качестве наполнителя гранитный щебень и отсевы дробления, речную гальку и крупный песок. Блоки получаются тяжелыми, плотными и с низкими теплозащитными способностями.

Чтобы бетонная смесь для шлакоблоков была более легкой и блок получился легче, теплее и экологичнее, используют котельные шлаки, золу, керамзитовый гравий, перлит и древесные щепу и опилки. Вес снижается, теплозащита повышается. Добавка древесного наполнителя в небольшом объеме не сказывается на снижении огнестойкости блоков. Но прочность, напрямую зависящая от прочности заполнителя, снижается существенно. Кроме того, намного возрастает водопоглощение, возводимые стены нужно закрывать от атмосферных осадков и выполнять наружную отделку не откладывая.

По степени заполнения объема шлакоблоки делят на полнотелые и пустотелые. Полнотелые блоки – самые тяжелые и прочные — подходят для устройства подземных частей здания, фундаментов и стен цокольных этажей, и для любых нагруженных конструкций – стоек и колонн каркаса, несущих стен.

Пустотелые блоки используют для ненесущих внутренних стен и перегородок. Свойства пустотных блоков сильно варьируются в зависимости от процента и конфигурации пустот. Пустоты могут быть круглые, конусные, овальные и прямоугольные (камерные). Блоки с круглыми пустотами считаются более прочными, зато блоки, имеющие прямоугольные полости, удобнее в кладке и технологичнее, их можно ровно ломать без применения специальных инструментов.

По проценту пустотности: 30% пустот дает хорошее соотношение прочности и теплоизоляционных свойств, эти блоки самые востребованные. Пустотность в 40% дает отличную теплозащиту стене, но прочность этих блоков недостаточна для использования их в качестве несущих, и применяются они как изоляционные или для заполнения каркасов. Возможно применение шлакоблоков с высокой пустотностью для строительства хозпостроек. Процент пустотности обязательно указывается производителем в документе качества или сертификате.

Возможно применение шлакоблоков с высокой пустотностью для строительства хозпостроек. Процент пустотности обязательно указывается производителем в документе качества или сертификате.

По прочности основные марки шлакоблоков от М35 до М125 (число – предел прочности на сжатие в кг/см2). Блоки марки М35 применяют как теплоизоляционные в конструкциях стеновых пирогов с основным, более прочным блоком или кирпичом. Блоки марок М50 и М75 используют для устройства самонесущих внутренних перегородок и стен. Самые прочные блоки марок М100 и М125 идут для кладки фундаментов и стен подвальных помещений, а также для несущего каркаса – стоек, колонн, наружных стен.

Морозостойкость шлакоблоков от F15 – F50 (число означает количество циклов замораживания-оттаивания без потери свойств). Для кладки наружных стен применяют шлакоблок с морозостойкостью не менее F35, в холодных районах – не менее F50.

Теплозащитные свойства. Блоки средних параметров по прочности и плотности около 1000 – 1250 кг/м3 имеют коэффициент теплопроводности Кт= 0,50-0,35 Вт/м*град С, что сравнимо с теплозащитой кирпича.

Размеры и назначение шлакоблоков

Размеры шлакоблоков также определяют их назначение:

- Полнотелые и пустотные стеновые блоки – полные – имеют размеры стандартно 390*190*188 мм и применяются для наружных стен.

- Стеновые полублоки – пустотелые, стандартные размеры 390*120*188 мм и 390*90*188 мм.

- Стеновые декоративные камни могут быть как полными, так и полублоками. Лицевая поверхность может быть гладкой или фактурной – под дикий камень. Выпускаются также блоки с цветной отделочной поверхностью, которые нашли применение не только для строительства домов, но и заборов, ограждений и малых архитектурных форм.

Вес шлакоблоков разный, и зависит не только от габарита и пустотности блока, но и от заполнителей, которые применяет производитель. Полнотелые блоки имеют массу от 25 до 30 кг, пустотные примерно 16 — 23 кг, полублоки – 10 — 12 кг.

Плюсы шлакоблоков

Перечислим плюсы применения шлакоблоков:

- Экономичная цена, кладка на обычном растворе.

Декоративные блоки позволяют сэкономить и на отделке

Декоративные блоки позволяют сэкономить и на отделке - Размеры блоков позволяют ускорить процесс кладки, в то же время не требуется применять технику. Все работы выполняются вручную, но значительно быстрее, чем при кладке из кирпича. Технология кладки несложная

- Шлакоблок – разнообразный по составу стеновой материал. Можно выбрать блоки по нужным параметрам как массы и прочности, так и теплозащитных и звукоизоляционных свойств, исходя из вида наполнителя

- Хорошая звукоизоляция и шумозащита у всех видов шлакоблоков

- Долговечность высокая – до 100 лет

Минусы шлакоблоков

Недостатками шлакоблоков являются:

- Полнотелые блоки высоких марок тяжелые

- Блоки без декоративного лицевого слоя неэстетичны. Не всегда спасает даже качественная мастерски выполненная кладка, требуется отделки или облицовка

Выбор шлакоблоков

При покупке шлакоблока нужно ответственно подойти к вопросу – какой наполнитель использован и откуда его доставили. Рациональным будет лично посетить производство. Технология, применяемое оборудование, внешний вид цеха, складирование и отпуск блоков также могут дать информацию об ожидаемом качестве. Основным преимуществом шлакоблоков является все же их более низкая цена по сравнению с другими стеновыми материалами. Но вопрос цены для частного строителя далеко не самый последний, а хорошая отделка сделает шлакоблочный дом привлекательным.

Рациональным будет лично посетить производство. Технология, применяемое оборудование, внешний вид цеха, складирование и отпуск блоков также могут дать информацию об ожидаемом качестве. Основным преимуществом шлакоблоков является все же их более низкая цена по сравнению с другими стеновыми материалами. Но вопрос цены для частного строителя далеко не самый последний, а хорошая отделка сделает шлакоблочный дом привлекательным.

Шлакоблоки

Стены из шлакоблоков отличаются простой технологией возведения и невысокой стоимостью. Однако надо учесть, что свежий шлак содержит вредные вещества, поэтому перед использованием ему следует выстаиваться не менее года под открытым небом.

Толщина стен из шлакоблоков для домов постоянного проживания должна составлять 90 см. Кроме того, такие стены надо обязательно штукатурить, не говоря о том, что бетонные стены на дачных участках не заменят комфортности стен из дерева.

Шлакоблоки – это строительные блоки (стеновые камни), которые получаются методом вибропрессования раствора бетона в форме. Изготавливаются шлакоблоки: на основе ракушечника, цементно-песчанные и керазмитовые. В состав бетона, используемого в их производстве, может быть различным – отсев щебня, отходы кирпича, опилки, песок, перлит и другие. Отметим, что стеновые камни имеют прекрасные теплоизолирующие свойства, но главное их качество – их цена. Так, стоимость кладки, с использованием шлакоблоков обойдется строителю в два раза меньше, чем, если бы он использовал в своем строительства кирпич или пенобетон.

Изготавливаются шлакоблоки: на основе ракушечника, цементно-песчанные и керазмитовые. В состав бетона, используемого в их производстве, может быть различным – отсев щебня, отходы кирпича, опилки, песок, перлит и другие. Отметим, что стеновые камни имеют прекрасные теплоизолирующие свойства, но главное их качество – их цена. Так, стоимость кладки, с использованием шлакоблоков обойдется строителю в два раза меньше, чем, если бы он использовал в своем строительства кирпич или пенобетон.

Шлакоблок — это народное название стенового камня.

Шлакоблоки — это строительные блоки (стеновые камни), которые производятся методом вибропрессования раствора бетона в форме. Бетон в шлакоблоке — это шлак, зола, отходы горения угля и другие подобные компоненты. При производстве шлакоблока на оборудовании в состав бетона могут входить другие компоненты такие как: отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, ракушечник, песчано-гравийная смесь.

Основной недостаток этого строительного материала – это его прочность и морозостойкость. Поэтому, шлакоблоки, используемые в строительстве недолговечны и подвержены быстрому снашиванию. Одновременно с этим, стеновые камни чрезвычайно распространены среди несложных построений с минимальной нагрузкой: выложить стену, используя шлакоблоки, может любой частный застройщик – не обязательно быть профессиональным каменщиком.

Довольно сильно схожи по своим характеристикам пеноблоки и шлакоблоки. Эти два строительных материала довольно просты относительно технологии производства и имеют достаточно низкую себестоимость. Строительство коттеджей и малоэтажных домов в равной степени может использовать пеноблоки или шлакоблоки в качестве конструкционного материала несущих и самонесущих стен благодаря их относительно равной степени прочности. Однако технология производства определяет некоторые особенности этих строительных материалов.

Производство шлакоблока

Производство шлакоблока на оборудовании зачастую происходит в три этапа:

1. Приготовление жесткой бетонной смеси. Состав смеси: цемент, шлак (отсев), вода. Раствор готовится в бетоносмесителе, также возможен вариант подготовки смеси вручную лопатами в любой емкости или на площадке.

Приготовление жесткой бетонной смеси. Состав смеси: цемент, шлак (отсев), вода. Раствор готовится в бетоносмесителе, также возможен вариант подготовки смеси вручную лопатами в любой емкости или на площадке.

2. Загрузка подготовленного раствора в форму, наиболее распространенные формы для производства шлакоблока 390мм на 190мм на 188мм. Формы могут быть с пустотообразователями или без них. Пустотообразователи служат для получения различных степеней пустотности в шлакоблоке. После загрузки раствора происходит уплотнение в форме с помощью вибрации и прижима. Жесткий раствор после процесса вибропрессования позволяет полученному шлакоблоку не рассыпаться и держать форму во время высыхания.

3. Полное затвердевание шлакоблоков (стеновых камней) происходит в течение месяца при температуре порядка 20 градусов и соблюдением условия высокой влажности.

У шлакоблоков есть ряд преимуществ перед другими строительными стеновыми материалами: невысокая стоимость, широкие возможности по составу бетона высокая скорость постройки стен.

Шлакоблоки это не что иное, как стеновые искусственные камни, предназначенные для малоэтажного строительства. В качестве наполнителей цементной смеси зачастую используют доменный шлак. Однако в некоторых случаях применяют так же более дешевые наполнители из отсева гравия, щебня, кирпичных отходов, ракушник, опилки, песок и многие другие отходы различного производства. Шлакоблоки изготавливаются с помощью технологии жесткого вибропресования. После замешивания жесткой бетонной смеси ее засыпают в вибропресовочные агрегаты, где шлакоблок приобретает свою форму. После трехминутной процедуры содержимое извлекают из форм и складируют для дальнейшей просушки. Шлакоблок затвердевает в течение 24 часов. Однако окончательная степень прочности достигается лишь спустя 20 — 30-ти дней после изготовления. Стандартные размеры габаритов шлакоблока составляют 39 х190х188 миллиметров, и по своему объему заменяет около 4-5 кирпичей. Готовая продукция может выпускаться в виде полнотелых, а так же пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие обилия всевозможных составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750, до 1450 кг/м³. В этих пределах степень прочности составляет от 7 до 20 кг/см³ . В строительстве пеноблоки или шлакоблоки используются в основном благодаря их отличной степени теплоизоляции. Теплопроводность шлакоблоков в значительной мере зависит от наполнителя однако минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С соответственно.

Пустоты могут достигать 40% от общего объема. Вследствие обилия всевозможных составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750, до 1450 кг/м³. В этих пределах степень прочности составляет от 7 до 20 кг/см³ . В строительстве пеноблоки или шлакоблоки используются в основном благодаря их отличной степени теплоизоляции. Теплопроводность шлакоблоков в значительной мере зависит от наполнителя однако минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С соответственно.

Пеноблоки состоят из легкого ячеистого бетона. Пенобетон обладает пористой структурой отдаленно схожей со структурой пористого шоколада. Для этого вида ячеистых бетонов характерен физический метод технологии пенообразования. В качестве составляющих этого строительного материала используют воду, песок и качественные марки цемента. Для образования пористой структуры применяют различные пенообразователи. Процесс перемешивания и равномерного распределения пены происходит в мобильных агрегатах способных производить достаточно большой объем пенобетона непосредственно на строительной площадке. Плотность выпускаемых пеноблоков находится в пределах от 300 до 1200 кг/м³. При этом коэффициент прочности на сжатие колеблется в пределах от 9,0 до 90,0 кг/см?, а теплопроводность – у теплоизоляционного пенобетона λ0,1; у конструкционного λ0,38 Вт/м°С. Габариты готовых блоков из пенобетона 198х295х598 и 98х295х598 миллиметров и по объему заменяют 7-8 кирпичей.

Процесс перемешивания и равномерного распределения пены происходит в мобильных агрегатах способных производить достаточно большой объем пенобетона непосредственно на строительной площадке. Плотность выпускаемых пеноблоков находится в пределах от 300 до 1200 кг/м³. При этом коэффициент прочности на сжатие колеблется в пределах от 9,0 до 90,0 кг/см?, а теплопроводность – у теплоизоляционного пенобетона λ0,1; у конструкционного λ0,38 Вт/м°С. Габариты готовых блоков из пенобетона 198х295х598 и 98х295х598 миллиметров и по объему заменяют 7-8 кирпичей.

Какой строительный материал пеноблок или шлакоблок использовать в малоэтажном строительстве зависит от многих факторов. По всем характеристикам пеноблок превосходит шлакоблок, но цена на последний несколько меньше. Размеры блоков из пенобетона больше размеров шлакоблоков, а соответственно транспортировка потребует меньших финансовых затрат. Так же большие, но легкие блоки значительно ускоряют кладку и экономят цементный раствор или клеевую смесь. Так, что используя пеноблоки в малоэтажном строительстве можно получить более качественную конструкцию, нежели из шлакоблоков. При этом финансовые затраты будут не намного больше.

Так, что используя пеноблоки в малоэтажном строительстве можно получить более качественную конструкцию, нежели из шлакоблоков. При этом финансовые затраты будут не намного больше.

|

|

Шлак представляет из себя сопутствующий продукт при высокой термической обработке какого-либо сырья. Это сплав оксидов различного состава, и в зависимости от своих составляющих бывает кислым или основным. ● В металлургическом производстве выделяющиеся окислы пустых пород отделяются от сырья и обволакивают поверхность жидкого металла, защищая его от негативного воздействия внешней среды. Для производства шлакобетона используется далеко не любой шлак. Нужный шлак

не должен иметь каких-либо химических

соединений, которые отрицательно повлияют на

технические характеристики готового продукта.

Очень хорошим считается шлак, полученный при

производстве железа в доменных печах.

Необходимый шлак должен иметь красноватый

оттенок — это свидетельствует о том, что в нём

присутствует незначительная доля не перегоревшего

угля. Сам шлак хранится не менее шести месяцев,

желательно на открытом воздухе. За это время

благодаря самовоспламенению остатков

несгоревшего угля он успевает приобрести нужные

кондиции, а под воздействием естественных

атмосферный осадков шлак освобождается от

ненужных компонентов. Весьма неплохо, если за

время хранения шлак был раза три перемещён с

одного места на другое — для достижения более

тщательной очистки от лишних примесей извести и

серы. Нужный шлак

не должен иметь каких-либо химических

соединений, которые отрицательно повлияют на

технические характеристики готового продукта.

Очень хорошим считается шлак, полученный при

производстве железа в доменных печах.

Необходимый шлак должен иметь красноватый

оттенок — это свидетельствует о том, что в нём

присутствует незначительная доля не перегоревшего

угля. Сам шлак хранится не менее шести месяцев,

желательно на открытом воздухе. За это время

благодаря самовоспламенению остатков

несгоревшего угля он успевает приобрести нужные

кондиции, а под воздействием естественных

атмосферный осадков шлак освобождается от

ненужных компонентов. Весьма неплохо, если за

время хранения шлак был раза три перемещён с

одного места на другое — для достижения более

тщательной очистки от лишних примесей извести и

серы.

● В зависимости от размера шлаковых зёрен шлак для производства шлакобетона делится на шлаковый щебень (от 5 до 40мм в диаметре) и шлаковый песок (гранула до 5мм в диаметре). При добавлении шлакового песка в бетоне повышаются такие показатели, как плотность и теплопроводность. А при использовании шлакового щебня бетон становится более лёгким. Шлак с зёрнами 8-16мм имеет объёмную массу 400-500кг в одном кубометре, а объёмная масса шлака с диаметром зёрен 3-7мм уже составляет 500-600кг в одном кубометре. Использование готового шлакобетона должно быть не позднее полутора часов после замеса. ● Шлакобетонные

блоки относятся к

строительным материалам из лёгкого бетона. ● Примечание: любители делать всё своими руками при изготовлении подобной смеси в «домашних» условиях ведут перемешивание не чем попало, а именно граблями. Во время подготовки к перемешиванию шлака с вяжущими составляющими его следует предварительно увлажнить — цемент имеет тенденцию забивать все неровности и шероховатости на поверхности шлака и тем самым ослабляет вяжущее вещество, что в конечном итоге приведёт к недостаточной прочности готового изделия. Вяжущее вещество следует добавлять только в увлажнённый шлак, после чего в эту подготовленную смесь добавляется вода и начинается очередной процесс перемешивания. Изготовление шлакоблоков в домашних условиях. ● К преимуществам

шлакобетонный блоков следует

прежде всего отнести их относительно небольшой

объёмный вес — в сравнении с объёмным весом

кирпичной кладки с применением традиционного

керамического или силикатного кирпича. ● К недостаткам

шлакобетонных блоков

следует отнести то, что шлакобетон сам по себе

неохотно аккумулирует тепло — т.е. плохо его

держит. Особенности шлакобетона — это то, что он

требует больше времени на

затвердевание. Готовый блок через

четыре недели после своего производства имеет

прочность только 50% от заложенных в данную

марку характеристик. ● Строительные блоки из бризолита ● Марка прочности

шлакоблока

—

каменного блока из шлакобетона, а также его

плотность являются основными характеристиками

строительного материала. Если не требуется

высокая несущая способность, то есть смысл

применять М25 или М35, а М10 — вообще следует

использовать только в качестве утеплителя. |

Ключевые отличия блочной кладки от кирпичной

Глава отдела структур BSBG Стивен Бейли представляет тематическое исследование, в котором подчеркиваются принципиальные различия между блочной кладкой и кирпичной кладкой.

Мы используем слово «каменная кладка» для описания стен, построенных из кирпичных блоков, уложенных на слой раствора.

Каменная кладка либо:

- Блоки — большие пустотелые или сплошные блоки, как правило, из бетона

- Кирпичи — меньшие блоки, сплошные или с мелкими сердцевинами, обычно сделанные из глины

Размеры и варианты размеров

Блоки

Блоки обычно обозначаются их номинальным размером (т. е.е. 400 мм в длину, 200 мм в ширину и 200 мм в высоту). Поскольку делается допуск на швы раствора шириной 10 мм, фактический размер составляет 390 мм x 190 мм x 190 мм.

е.е. 400 мм в длину, 200 мм в ширину и 200 мм в высоту). Поскольку делается допуск на швы раствора шириной 10 мм, фактический размер составляет 390 мм x 190 мм x 190 мм.

Стандартные номинальные размеры для сплошных и полых блоков:

400 x 300 Ш x 200 В

400 x 250 Ш x 200 В

400 x 200 Ш x 200 В

400 x 150 Ш x 200 В

400 x 100 Ш x 200 В

Блоки формуются в стальных формах, и, поскольку материал относительно стабилен, размер отдельных блоков можно контролировать с небольшими допусками.

Кирпичи

Кирпичи обычно изготавливаются традиционного размера — 230 мм в длину, 110 мм в ширину и 76 мм в высоту. Это фактические размеры, номинальных размеров не указаны для кирпича.

Поскольку кирпичи изготовлены из глины, они могут претерпевать изменения формы во время производства, особенно в процессе обжига, а отдельные блоки могут значительно различаться по размеру. Допуски измеряются путем размещения 20 единиц вместе, что измеряет средний размер, но не вариацию отдельных единиц.

Плотность материала и блока

Плотность обычно выражается в килограммах на кубический метр (кг / м 3 ). Плотность материала , как следует из названия, — это фактическая плотность материала, тогда как плотность блока — это средняя плотность, учитывающая любые пустоты или ядра в блоке. Материал и плотность блоков такие же, как для полнотелых блоков / кирпичей.

Блоки

Обычно бетонные блоки имеют следующую плотность материала:

- 2100 кг / м 3 — блоки с такой плотностью обычно обозначаются как Нормальный вес Фактическая плотность блоков для вертикальных пустотелых блоков нормальной массы варьируется от 1250 кг / м 3 до 1750 кг / м 3 , в зависимости от толщины блока

- 1000 кг / м 3 — блоки с такой плотностью обычно обозначаются как Легкий вес Фактическая плотность блоков для легких вертикальных полых блоков варьируется от 650 кг / м 3 до 800 кг / м 3 , в зависимости от толщины блока

- 550 кг / м 3 — блоки с такой плотностью обычно называют блоками Автоклавный газобетон (AAC).

Эти блоки изготавливаются сплошными и поэтому их блочная плотность такая же, как у материала.

Эти блоки изготавливаются сплошными и поэтому их блочная плотность такая же, как у материала.

Кирпичи

Кирпич обычно не используется в архитектуре и строительстве ОАЭ. Плотность обожженного полнотелого кирпича составляет примерно 1900 кг / м3, а у перфорированного кирпича — 1400-1500 кг / м 3 .

ПРОЧИТАЙТЕ: Примечание по проектированию BDA — Таблицы размеров кирпичной кладки

Разные данные

Различные другие параметры, которые обычно указываются и приводятся в спецификации F10:

- Характеристическая прочность на сжатие — обычно это важно для несущих стен

- Тепловые свойства

- Звукоизоляция — например, твердые или заполненные цементным раствором блоки нормального веса толщиной 200 мм могут обеспечить изоляцию 58 дБ; Пустотелые блоки нормального веса 200 мм — 52 дБ; и легкие полые блоки 200 мм — 48 дБ

- Класс огнестойкости — обычно нормальные или легкие блоки толщиной 150 мм, сплошные или пустотелые, обеспечивают не менее трех часов огнестойкости.

Раствор — это работоспособная паста, которая связывает строительные блоки вместе. Он сделан из цемента и песка в разном соотношении для достижения необходимой прочности. Прочность на сжатие раствора составляет от 2 до 12 Н / мм 2 . Швы, используемые при строительстве бетонных блоков и кирпича, обычно имеют толщину 10 мм. Для строительства из блоков AAC используется специальный раствор (2-3 мм), который представляет собой предварительно смешанный продукт на основе цемента с более высоким качеством, чем обычный раствор.

Управляющие шарнирыБлоки

Контрольные швы необходимы в бетонной кирпичной стене для предотвращения растрескивания из-за усадки бетонных блоков, температурного расширения / сжатия и дифференциальной осадки фундамента.

Каменная кладка неармированная

Контрольные стыки должны быть предусмотрены на всех стыках, где есть вероятность растрескивания, например, при значительном изменении высоты стен, изменении толщины стен (кроме опор), стыках в плитах и Т-образных стыках.

Обычно контрольные стыки не следует размещать на расстоянии более 6 м.

Кладка железобетонная

В стенах высотой более 3 м расстояние между контрольными швами не должно превышать 16 м.

В стенах высотой 3 м или меньше, включающих перекрывающие железобетонные балки, нельзя использовать контрольные швы.

Кладка из глины

Изделия из глины со временем расширяются, поскольку они впитывают воду. Расширение не является равномерным во времени; примерно четверть приходится на первые шесть месяцев, половина — на первые два года и три четверти — на пять лет.Расширение может достигать 1 мм на метр в течение 15 лет.

В глиняной кладке (кирпичных стенах) требуются швы, чтобы учесть расширение глины. Швы должны иметь достаточную ширину, чтобы кирпичи могли свободно расширяться. В глиняной кладке также предусмотрены швы для учета температурного расширения / сжатия и дифференциальной осадки фундамента.

Стяжки необходимы с обеих сторон стыка, но там, где их невозможно использовать, необходимо использовать гибкие анкеры для каменной кладки поперек стыка.

Есть два типа соединений:

- Шарнирно-сочлененные сочленения — вертикальные зазоры, допускающие незначительное перемещение опоры, чтобы предотвратить повреждение и растрескивание. Эти соединения обеспечивают гибкость, необходимую, когда здание находится на мягком грунте, и обычно не требуются на устойчивых площадках. Стыки не должны располагаться дальше 3 м от углов, а их ширина должна составлять 10 мм для стены высотой 3 м и 15 мм для стены высотой 6 м.

- Контрольные стыки — эти стыки предоставляются при изменении толщины стены, высоты стены или ступенек основания.Также они обычно расположены недалеко от угла. Во внутренней кладке контрольные зазоры обычно не требуются, за исключением входных углов в длинных стенах.

Если стена из бетонных блоков армирована и залита раствором, ее можно использовать как несущую стену в обоих направлениях — вертикальном и горизонтальном. Такая стена используется в самых разных конструкциях. Области применения включают подпорные стены, жилые дома, промышленные здания, заборы и т. Д.Следует отметить, что стена из массивных бетонных блоков также может использоваться как несущая, но преимущественно в вертикальном направлении.

Такая стена используется в самых разных конструкциях. Области применения включают подпорные стены, жилые дома, промышленные здания, заборы и т. Д.Следует отметить, что стена из массивных бетонных блоков также может использоваться как несущая, но преимущественно в вертикальном направлении.

Армированная блочная кладка строится путем размещения арматуры в сердцевинах блоков и последующей заливки раствором. Кладка представляет собой смесь блоков, цементного раствора и арматуры и может иметь прочность, аналогичную прочности бетона более низких марок.

Большинство бетонных стен толщиной 150 и 200 мм, требующих несущей функции в вертикальном направлении, могут иметь только некоторые части, армированные и залитые раствором — это всегда торцевые и вертикальные стержни с Т-образным соединением.

Фасадные бетонные стены из кирпича, которые должны поддерживать тяжелые сборные элементы, обычно требуют, чтобы все ядра были усилены и залиты раствором.

Стены ванных комнат и кухонь, поддерживающие сантехническое оборудование и шкафы, также обычно требуют, чтобы все ядра были усилены и залиты раствором, или в качестве альтернативы использовались сплошные блоки. В ванных комнатах частичная затирка швов может производиться на высоте до 1,2 м над уровнем пола.

В ванных комнатах частичная затирка швов может производиться на высоте до 1,2 м над уровнем пола.

Раствор, используемый для заполнения стержней, должен быть правильно определен, и, как правило, он не должен иметь характеристическую прочность на сжатие менее 15 МПа, предпочтительно 20 МПа.Содержание цемента должно быть не менее 300 кг / м. 3 , а размер крупного заполнителя не должен превышать 10 мм.

Армирование обычно состоит из стержней 1T12 или 1T16 возле всех дверных проемов, всех углов, стыков и на расстоянии 1600–1800 мм вдоль стены. Турник — обычно 1Т12 ставится под все подоконники.

Информация, запрашиваемая инженером-строителем

Инженеру-строителю обычно требуется следующая информация, чтобы он мог оценить вес каменных стен на плитах, а также предоставить детали армирования в случае, если требуются несущие стены:

- План кирпичной стены

- Вид кладки — бетонные блоки или глиняный кирпич

- Толщина кладки

- Тип блоков — цельный или пустотелый.

В случае пустотелого пространства архитектор должен указать, требуется ли несущая способность.

В случае пустотелого пространства архитектор должен указать, требуется ли несущая способность. - Плотность материала или спецификация, если блок будет нормального веса, легкого веса или AAC

- Приблизительная толщина и тип отделки каменной стены — штукатурка, плитка, тяжелые фасадные элементы и любые отступы от стены.

Примечание: По умолчанию инженер-строитель будет рассматривать штукатурку толщиной 12 мм на каждой стороне, однако архитектор должен будет посоветовать все, что отличается от этого.

Шлакоблок (CMU) по сравнению с традиционными бетонными стеновыми фундаментами

Структурные фундаменты являются основой каждого нового здания, поэтому очень важно следить за тем, чтобы они были выполнены правильно. Двумя наиболее эффективными методами создания фундаментов стен являются заливные бетонные стены и шлакоблоки, более известные как блоки бетонной кладки (CMU). Эти материалы просты в установке и могут увеличить срок службы конструкции, но что отличает их друг от друга? И что лучше для вашего проекта? Ниже мы расскажем о различиях между блоками CMU и бетонным фундаментом, чтобы вам не пришлось учиться методом проб и ошибок.

Фундаменты из шлакоблоков (CMU)

Фундаменты из блоков CMU часто используют большие (8 дюймов или 10 дюймов шириной и 16 дюймов длиной) полые бетонные блоки. Однако размеры могут варьироваться в зависимости от весовой нагрузки здания. Чтобы оптимизировать прочность и стабильность, рабочие устанавливают блоки в виде непрерывного соединения и могут вставлять стальные арматурные стержни в сердцевину блоков. Строительный раствор скрепляет блоки, которые опираются на бетонные опоры.

Плюсы фундамента из шлакоблоков (CMU)- Нет форм (подобных тем, которые требуются для бетонных фундаментов) для настройки и крепления блоков.

- Блоки CMU могут быть усилены стальной арматурой и заполнены раствором для создания прочного фундамента.

- Правильно построенные и спроектированные, прочность на сжатие блочных стен CMU обеспечивает хорошую поддержку вертикальных нагрузок на фундаментные стены.

- Бетонные блоки тяжелы в обращении.

8-дюймовые блоки весят 36 фунтов, 10-дюймовые блоки — 42 фунта.

8-дюймовые блоки весят 36 фунтов, 10-дюймовые блоки — 42 фунта. - Блочная стена CMU часто требует установки воздухо- и влагозащитного барьера, что добавляет еще одной профессии и дополнительных трудозатрат к проекту фундамента.

- Неправильно усиленные блоки CMU создают слабый фундамент.

- Вода и погода изнашивают раствор, используемый для соединения блоков CMU вместе — это может вызвать утечки.

- Фундаменты из блоков CMU могут прогнуться и прогнуться, если вода в почве вокруг конструкции скапливается, что приведет к дорогостоящему ремонту.

- Блочные фундаменты КМУ обладают хорошей несущей способностью; однако фундамент потеряет поперечную прочность, если не будет полностью залит арматурой.

- Стены из блоков CMU имеют низкие значения R от 2 до 3.

Фундаменты с традиционными бетонными стенами

Фундаменты с традиционными литыми бетонными стенами предполагают строительство и надлежащее закрепление больших тяжелых деревянных стен. Затем за одну непрерывную заливку рабочие заливают бетон в деревянные опалубки, чтобы они затвердевали (затвердевали) на месте. Арматура, установленная в основании, ограничивает слабые места и стыки.

Затем за одну непрерывную заливку рабочие заливают бетон в деревянные опалубки, чтобы они затвердевали (затвердевали) на месте. Арматура, установленная в основании, ограничивает слабые места и стыки.

- На их возведение уходит меньше времени, чем на блочные фундаменты CMU.

- Прочность, плотность и конструкция бетонного фундамента без швов сводят к минимуму проблемы с водой.

- Наливные бетонные стены имеют лучшую боковую прочность, чем блочные фундаменты CMU, что улучшает их устойчивость к давлению воды и почвы.

- Заливная стена не имеет стыков, как блочная стена, поэтому ее легче гидроизолировать.

- Если в процессе отверждения происходит отслаивание (отслаивание, крошка или отслаивание бетонной поверхности), то бетонный фундамент может потерять свою прочность.

- Фундаменты из монолитного бетона стоят дороже блочных фундаментов КМУ.

- Подрядчикам может быть сложно, отнимает много времени и дорого, перевозить мокрый бетон на стройплощадку.

- Проблемы с утечкой воды в залитом бетонном фундаменте.

- Залитый бетон может потрескаться и протечь, если его неправильно подготовить.

- Наливные бетонные стены могут пропускать влагу через неструктурные трещины в стене (в местах пересечения стены и пола, в верхней части фундаментной стены или через пористый бетон).