Калькулятор пазогребневых плит ПГП. Расчет пазогребня на перегородки.

Калькулятор поможет Вам рассчитать необходимое количество пазогребневых плит для возведения перегородок в квартире офисе или доме. Калькулятор работает с запасом 5%.

Что такое ПГП? ПГП– пазогребневые плиты, состоящие из гипса. Они идеально подойдут для возведения перегородок внутри помещений и для облицовки поверхностей. Блоки из гипса экономичнее кирпичей в 1.5 раза, а их монтаж не требует особых навыков и умений. Отличаются устойчивостью к высоким температурам, сокращая риск возгорания. Сохраняют микроциркуляцию воздуха, способствуя поддержанию естественного уровня влажности.

Как узнать, сколько плит потребуется?

Для расчета необходимого количества плит, есть несколько вариантов:

— воспользоваться помощью специалиста;

— произвести расчет самостоятельно;

— использовать для расчетов калькулятор ПГП;

Первые вариант трудоёмкий и требует времени.

— Вы перекладываете работу на проверенную программу, исключающую ошибки в расчетах;

— калькулятор ПГП производит расчёты с запасом 5%. Это нормальная практика при проведении ремонта или строительстве;

— экономия времени;

— бесплатно;

При произведении расчетов не учитывается материал, необходимый для последующего нанесения отделочных слоев.

Как пользоваться калькулятором?

Пользоваться калькулятором очень просто и не потребует от вас специальных технических знаний. Для начала, необходимо произвести замеры:

— длина стен, м;

— высота стен, м;

— общая площадь окон и дверей, м2 ;

Введите полученные результаты в текстовые поля калькулятора, выберите размер блока и нажмите кнопку «Вычислить». В полях ниже, вы получите результат в метрах кубических и количестве плит. Данные, полученные при использовании калькулятора, можно использовать для расчета стоимости работ по монтажу внутрикомнатных перегородок.

В полях ниже, вы получите результат в метрах кубических и количестве плит. Данные, полученные при использовании калькулятора, можно использовать для расчета стоимости работ по монтажу внутрикомнатных перегородок.

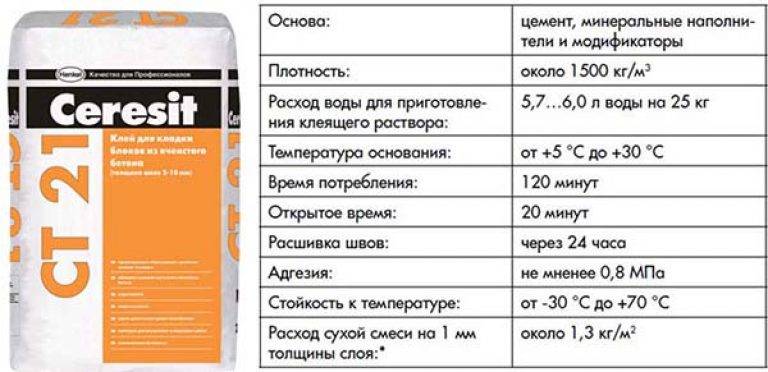

Клей для пазогребневых плит стандартный Монолит Р-17

Хороший клей для пазоргебневых плит должен обладать определёнными потребительскими качествами:

1. Время жизни ( до начала схватывания) после затворения водой не должно быть слишком большим или слишком маленьким. Его должно хватать на непрерывную работу в течение 40-60 минут.

2. У клеевой смеси должна быть хорошая адгезия не только к гипсовым плитам, но и к кирпичу, бетону, газосиликату и другим материалам.

3. Твёрдость клеевого шва, не должна быть сильно больше или меньше твёрдости самих плит, так как при дальнейшем вышкуривании можно столкнуться с проблемой, когда один материал будет истираться быстрее другого. Это приведёт к образованию впадин и выпуклостей.

Монтажный клей «Монолит Р 17» полностью соответствует требованиям описанным выше. С этим материалом мы работаем не один год и даём исключительно положительные отзывы.

С этим материалом мы работаем не один год и даём исключительно положительные отзывы.

РАСХОД

При толщине пазогребневых плит 80 мм:

1,5 — 2 кг сухой смеси на 1 м2.

При толщине пазогребневых плит 100 мм:

2 — 2,5 кг сухой смеси на 1 м2.

ОПИСАНИЕ:

• не возгораемая

• для внутренних работ

• обладает хорошей адгезией

• толщина слоя от 3мм до 10 мм

• экономична и удобна в применении

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Смесь Р-17 «МОНОЛИТ» предназначена: для склеивания пазогребневых блоков, для приклеивания гипсокартона и заделки швов внутри помещений.

РЕКОМЕНДАЦИИ ПРИ ВЫПОЛНЕНИИ РАБОТ:

Работы выполнять при температуре основания от +5°С до +25°С. После высыхания кладочный шов можно зачищать абразивным материалом. Инструмент и оборудование очищать водой после каждого использования.

ПРИГОТОВЛЕНИЕ СМЕСИ:

Смесь готовится путем добавления сухой смеси в чистую воду и перемешивания до получения однородной массы без комков. Рекомендуемое количество воды: 11,2 — 12 литров воды на 30 кг сухой смеси. При больших количествах замешиваемой смеси необходимо использовать мешалку с малыми оборотами. После замеса раствор отстоять 10 минут и снова перемешать. Смесь готова к применению.

Рекомендуемое количество воды: 11,2 — 12 литров воды на 30 кг сухой смеси. При больших количествах замешиваемой смеси необходимо использовать мешалку с малыми оборотами. После замеса раствор отстоять 10 минут и снова перемешать. Смесь готова к применению.

ПОДГОТОВКА ОСНОВАНИЯ:

Поверхность должна быть очищена от пыли, грязи, масел, жиров, незакрепленных частиц.

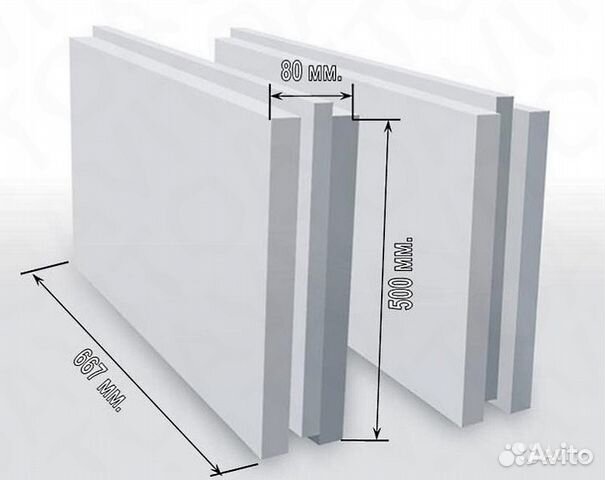

Пазогребневые блоки Кнауф 667х500х80, цена от 190 руб

Лучшие цены недели от Мира ПГП на пазогребневые плиты и блоки Кнауф 667х500х80!

| Наименование | Плит на поддоне, шт. | Розничная цена, руб/шт | Оптовая цена от 1 фуры, руб/шт. |

|---|---|---|---|

| ПГП полнотелая Кнауф 667х500х80 мм | 30 | 214 | 205 |

| ПГП полнотелая влагостойкая Кнауф 667х500х80 мм | 30 | 274 | 262 |

Заказать ПГП

Пазогребневые плиты или сокращённо ПГП – это, прежде всего рядный материал, от точности подгонки боковых граней зависит скорость и качество монтажа блоков, а также его стоимость. Материал брендового производителя Knauf имеет правильную геометрию с соблюдением размеров и параметров пазогребневого соединения. Потому цена на пазогребневые блоки Кнауф 667х500х80 полностью оправдывает себя экономией клеящих и выравнивающих смесей.

Материал брендового производителя Knauf имеет правильную геометрию с соблюдением размеров и параметров пазогребневого соединения. Потому цена на пазогребневые блоки Кнауф 667х500х80 полностью оправдывает себя экономией клеящих и выравнивающих смесей.

Почему стоит купить пазогребневые блоки Кнауф 667х500х80 в Москве у нас?

Пазогребневые плиты всегда в наличии. Собственные склады компании обеспечивают идеальные условия хранения пазогребня и наличие запаса пазогребневых блоков по доступной стоимости. Потому заказать гипсовые плиты Вы сможете в любое время через сайт, купить и получить блоки в любой день недели без выходных.

Сохранность блоков. Пазогребневые плиты находятся в лучших условиях на пути до Вашего объекта. Для этого на складах организовано проветривание и температурный режим, рекомендуемые производителем для блоков. При транспортировке грузчики проводят укладку пазогребня и его фиксацию.

Гарантии производителя для ПГП. Не ищите контрафактных плит на полках компании Мир ПГП, там Вы их не купите даже по самой низкой цене! Так как наши поставщики – проверенные марки и производители пазогребневых блоков, то подделка исключена. Все изделия Кнауф защищены официальной гарантией изготовителей и сертификатами соответствия ПГП плит.

Не ищите контрафактных плит на полках компании Мир ПГП, там Вы их не купите даже по самой низкой цене! Так как наши поставщики – проверенные марки и производители пазогребневых блоков, то подделка исключена. Все изделия Кнауф защищены официальной гарантией изготовителей и сертификатами соответствия ПГП плит.

Возврат остатков ПГП Knauf. После того как пазогребневая перегородка смонтирована, могут остаться излишки. Верните их по стоимости, какой купили пазогребень Кнауф в нашей компании. Это удобно и выгодно, если приобрести плиты по дилерской цене, и выручает, когда масштаб работ сложно определить.

Квалифицированная консультация по ПГП Кнауф. Клиенты нашей компании получают распространённые ответы от менеджеров на все свои вопросы по материалам. Потому заказать ровно столько пазогребневых плит Knauf, сколько нужно для возведения перегородки, да ещё по лучшей цене для них очень просто.

Акции на пазогребневые материалы и выгодные предложения. Стандартные и влагостойкие пазогребневые блоки Кнауф 667х500х80, цена которых у нас ниже на 12%, чем у конкурентов и на строительных рынках – не фантастика, а реальность! Спешите узнать больше о возможности заказать, а также приобрести ПГП Knauf выгодно!

Стандартные и влагостойкие пазогребневые блоки Кнауф 667х500х80, цена которых у нас ниже на 12%, чем у конкурентов и на строительных рынках – не фантастика, а реальность! Спешите узнать больше о возможности заказать, а также приобрести ПГП Knauf выгодно!

Особенности гипсовых пазогребневых плит Кнауф при покупке

Если Вас всё ещё мучают сомнения, какие плиты именно приобрести и смущает цена на ПГП Кнауф 500х667х80мм, то стоит напомнить о преимуществах материала немецкого производителя.

- Пазогребневое соединение на блоках будет прочным, когда его края гладкие и хорошо подогнаны между собой. Боковые грани изделий представляют собой несложные элементы в виде углубления и выступающего гребня на противоположных сторонах. Высококачественные пазогребневые изделия Knauf производятся на автоматических линиях, что не только уменьшает вероятность ошибок, но и снижает стоимость изделий.

Совпадение пазогребня Knauf по размерам обеспечивает быстрый монтаж блоков и минимальный размер швов, всего в 2 мм, а также экономичный расход клея. Заказывать сухие смеси лучше в том же месте, где покупаете пазогребневые изделия.

Заказывать сухие смеси лучше в том же месте, где покупаете пазогребневые изделия.

- Высокая точность размеров пазогребневых блоков Кнауф достигается применением точных приборов и датчиков при их производстве, которые исключают брак продукции. Неликвид немецкого бренда в нашей компании приобрести невозможно.

- Точная дозировка компонентов гипсовых пазогребневых изделий Knauf и равномерное распределение армирующих добавок по телу ПГП полностью оправдывают стоимость гипсового материала.

Строгие требования и контроль при изготовлении гипсового материала обеспечивают его отличные технические характеристики. Готовые пазогребневые блоки Кнауф обладают отличными потребительскими качествами и способны значительно улучшить микроклимат в помещении.

7 причин приобрести пазогребень Кнауф

- Звукоизоляция при помощи ПГП. Готовая пазогребневая стенка способна задерживать распространение звука до 41 дБ. Но стоит вспомнить, что приобрести и выполнять монтаж можно в двойном исполнении ПГП, где между блоками будет воздушная прослойка или утеплитель.

Тогда показатель шумоизоляции пазогребневой перегородки вырастет до 55 дБ.

Тогда показатель шумоизоляции пазогребневой перегородки вырастет до 55 дБ. - Пазогребень как теплоизоляция. Плита ПГП Кнауф 80 мм в ширину соответствует стене из бетона толщиной 400 мм. Сложно даже представить, сколько полезной площади Вы сможете сэкономить, если решите приобрести пазогребневые блоки Knauf по ценам нашего каталога.

- Для ПГП не требуется выравнивания. Идеальная поверхность пазогребневых гипсовых плит с белоснежной плоскостью – узнаваемый образ марки Кнауф. Перегородка из влагостойких блоков сразу готова к укладке плитки или оклейке толстыми обоями. Это всё равно, что заказать монтаж и отделку пазогребневой стены в одном.

Гидрофобизированная модификация, проще говоря, влагостойкие ПГП имеют зеленоватую маркировку. Такой пазогребень не боится брызг воды и повышенной влажности, однако постоянная струя воды может нанести блокам явный урон.

- Дышащая структура ПГП. Пазогребневые блоки выступают регуляторами климата внутри дома.

Установленная стенка вбирает в себя излишнюю влагу, потому не будет нужды приобретать специальные осушители. По мере понижения влажности пазогребневая перегородка эффективно отдаёт воду, сохраняя свою структуру.

Установленная стенка вбирает в себя излишнюю влагу, потому не будет нужды приобретать специальные осушители. По мере понижения влажности пазогребневая перегородка эффективно отдаёт воду, сохраняя свою структуру. - Блоки ПГП Кнауф просты в обработке. При монтаже простенков разной конфигурации из пазогребневых плит, их можно легко подпилить, подвергнуть распилу, фрезерованию, строганию и забиванию гвоздей.

- ПГП Кнауф компактные, практичные в транспортировке и установке. Одна пазогребневая плита стандартных размеров соответствует кладке из 20 обычных кирпичей. А если учитывать возню с замесом цементного раствора и тяжёлыми вёдрами, то технология гипсовых блоков с пазогребневым соединением выглядит весьма привлекательно.

- Пазогребень выдерживает высокие нагрузки. На перегородку из пазогребневого блока можно вешать ящики и полки весом до 30 кг на стандартные дюбеля, а вот тяжёлые навесные шкафы и другие предметы крепятся на анкерных болтах.

Пазогребневые плиты открывают широкие возможности применения. ПГП прекрасно подходит для возведения межкомнатных стенок и межквартирных перегородок в зданиях со свободной планировкой. Они хорошо зарекомендовали себя как материал для благоустройства подвальных помещений, выравнивания и облицовки стен.

В каталоге компании Мир ПГП собраны лучшие материалы для строительства от партнёров и производителей, с которыми заключены дилерские договорённости. По этой причине стоимость по всем позициям на 12% ниже среднерыночной и цена на пазогребневые блоки Кнауф 667х500х80 мм самая лучшая в Москве и области.

Спешите заказать и купить строительные пазогребневые блоки в Москве — набирайте номер или воспользуйтесь формой заказа обратного звонка на сайте.

Все о главных достоинствах и недостатках пазогребневых плит

Какой материал лучше всего выбрать для сооружения перегородок в жилье, каждый владелец решает сам. Но если основными критериями выступают экологическая безопасность и способность использовать минимум жилого места – пазогребневые плиты ПГП пустотелые или полнотелые будут лучшим вариантом.

Положительные качества материала

Помимо используемых для создания пазогребневых плит исключительно натуральных составляющих: гипс, пластификаторы и армирующие компоненты, они обладают следующими плюсами:

Полнотелые пазогребневые плиты

- пожаробезопасность, к которой стремятся все владельцы жилья. Материал не горит даже под воздействием открытого пламени и поэтому не распространяет его, препятствуя дальнейшему возгоранию;

- если в доме установлена однослойная перегородка из плит, поглощение нейтрализует шумы до 45 дБ. Двойная перегородка предоставляет еще лучший результат – около 55 дБ, а если она возводилась с использованием утеплителя, шумопоглощение и того больше;

- пазогребневые плиты Москва предпочитает благодаря их невысокой стоимости. Ремонт всегда сопряжен с большими расходами, а возможность сэкономить на одном из стройматериалов – это, несомненно, большой плюс в глазах многих потребителей;

- комфорт в жилье за счет термоизолирующих особенностей стройматериала позволяет экономить на энергоносителях.

Даже самые тонкие ПГП, толщина которых не превышает 80 мм, гарантируют теплопроводность 0.29 Вт/м·К.

Даже самые тонкие ПГП, толщина которых не превышает 80 мм, гарантируют теплопроводность 0.29 Вт/м·К.

Оснащенные системой паз-гребень плиты быстро и легко монтируются. Прочное соединение дополнительно фиксируется прослойкой клея, толщина которой не превышает 2-3 мм. Чтобы избежать сложностей с созданием цементного раствора и грязи от его использования, компании-производители пазогребневых плит параллельно выпускают специальные клеящие смеси для монтажа.

Если помещение небольшое и требуется только одна стандартных размеров перегородка, при надлежащем опыте ее возведение занимает не более 1-1.5 часов. После этого, сделав перерыв на 3-4 часа, можно заниматься финишной отделкой. Нередко в работе используется клей Перлгипс, расход на м2 для пазогребневой плиты которого составляет не более 1.5-2 кг.

В процессе монтажа кладка проводится по принципу установки кирпичей, что позволяет избежать разрушения сооружения, усиливает его прочность. Перекосов и трещин также удается избежать.

Заказывайте в нашей компании уже сейчас клей Перлгипс по самой выгодной цене в Москве!

Заказать

Минусы пазогребневых плит

Влагостойкая пазогребневая плита

Не существуют полностью идеального, без недостатков материала. К перечню минусов, присущих пазогребневым плитам, принадлежит:

- Необходимость в установке на пол эластичной мягкой прокладки. Даже если некоторые производители уверяют, что она не нужна, без этого начинать процесс монтажа перегородки не стоит.

- Приобретать стоит изделия только проверенных производителей, так как на рынке существует много некачественных пазогребневых плит, конструкции из которых предоставляют неровные поверхности и обладают низкими техническими характеристиками.

- Если во время работ не учтен эксплуатационный прогиб, перекрытие через некоторое время даст трещину.

Фактически, недостатки пазогребневых плит вызываются главным образом по причине незнания основных принципов монтажа материала, а также слишком сильным желанием застройщика сэкономить в ущерб качеству материала. Негативно сказывается также отказ от дополнительных изоляционных материалов или намерение провести и так занимающую минимум времени работу еще быстрее.

Особенности стеновых перегородок из пазогребневых плит

ПГП – пазогребневые плиты, а также крупные строительные блоки, предназначенные для быстрого возведения перегородок. Главная конструкционная особенность – наличие системы соединения шип-паз, что существенно облегчает и ускоряет процесс строительства. Точная геометрия позволяет оперативно собрать перегородку, причем все ее составные части будут надежно зафиксированы.

Производство стройматериала и его характеристики

Чаще всего производство пазогребневых плит ведется из извести и песка – смесь прессуется под высоким давлением, подвергается паровой обработке. В результате получаются силикатные блоки. Альтернативный вариант – гипсовые перегородки, получаемые методом литья. Для повышения эксплуатационных характеристик гипсовых плит в состав добавляют водоотталкивающие компоненты, а также специальные пластификаторы.

В результате получаются силикатные блоки. Альтернативный вариант – гипсовые перегородки, получаемые методом литья. Для повышения эксплуатационных характеристик гипсовых плит в состав добавляют водоотталкивающие компоненты, а также специальные пластификаторы.

При выборе материала необходимо учитывать, в каких условиях стена из пазогребневых плит будет эксплуатироваться. Существуют варианты исполнения для стандартных условий, а также для помещений с повышенной влажностью (такие блоки обычно выпускаются с зеленоватым оттенком).

Блоки подразделяются на пустотелые и полнотелые, от внутренней структуры зависит прочность стройматериала и ряд других факторов. При выборе перегородок следует уделять внимание следующим характеристикам:

- Допустимая нагрузка. Если планируется фиксация на стенах тяжелых предметов (полок, электроприборов), рекомендуется выбирать монолитные модификации.

- Вес конструкций. Если полы и перекрытия деревянные, желательно выбирать пустотелые плиты, так как они будут оказывать меньшую нагрузку на основание, в сравнении с аналогами-монолитами.

- Шумоизоляционные свойства. Наличие пустот затрудняет прохождение звука через стену, поэтому для качественной звукоизоляции нужно выбирать либо пустотелые блоки, либо полнотелые, но с дополнительным шумозащитным слоем.

Большое значение имеет размер пазогребневой плиты – он может варьироваться в широких пределах, поэтому можно подобрать стройматериал точно под определенные параметры помещения. Предельная высота составляет 350 сантиметров, предельная длина – 600 сантиметров. Материал экологически чистый, все его компоненты абсолютно безопасны для здоровья людей и для окружающей среды.

К преимуществам стройматериала можно отнести высокую скорость монтажа, простоту обработки для придания нужной формы, а также минимальный расход других материалов. На перегородки из пазогребневой плиты расходуется малое количество клея, а подготовка раствора очень простая – достаточно следовать рекомендациям, указанным на упаковке.

Гипсоплиты и пазогребневые плиты ПГП

Очень часто во время ремонта возникает необходимость создать дополнительные перегородки, особенно этот вопрос актуален при перепланировке комнат. Естественно можно самостоятельно выложить кирпичную стену, но стоит взять во внимание не только затраты времени и труда, но и экономическую составляющую – стоимость такой стены будет достаточно высока, так как помимо самой кладки, стену необходимо еще и привести к состоянию, доступному к финишной отделке. Значительно более простым вариантом является использование пазогребневых плит.

Естественно можно самостоятельно выложить кирпичную стену, но стоит взять во внимание не только затраты времени и труда, но и экономическую составляющую – стоимость такой стены будет достаточно высока, так как помимо самой кладки, стену необходимо еще и привести к состоянию, доступному к финишной отделке. Значительно более простым вариантом является использование пазогребневых плит.

Особенности плиты ПГП

Пазогребневая плита представляет собой гипсовую плиту с расположенными на торцах пазами, при помощи которых плиты соединяются между собой по принципу замка.

Такие плиты обладают абсолютно ровной поверхностью и удобны в использовании – они обладают меньшей массой, чем аналогичные площади из кирпичей, просто монтируются при помощи стандартного клея для гипсокартона, легко могут быть распилены до нужной формы при помощи обычной ножовки.

Монтаж пазогребневых плит ВОЛМА

Видеоинструкция по монтажу гипсовых пазогребневых плит «ВОЛМА». Устройство перегородок в помещениях с помощью ПГП.

Устройство перегородок в помещениях с помощью ПГП.

После монтажа достаточно только зашпаклевать стыки между пазогребневыми плитами стандартной гипсовой шпаклевкой и поверхность готова к чистовому ремонту.

Цементные влагостойкие панели для перегородок

При облицовке внешних поверхностей зданий достаточно часто возникает вопрос выравнивания поверхности или скрытия определенных дефектов или коммуникаций. Естественно стандартные листы гипсокартона не подходят для решения данной проблемы. Тут не обойтись без цементных панелей, представляющих из себя несколько слоев стеклосети с наполнением из цементного раствора.

Такая плита устойчива к воздействию влаги, перепадов температур и физическим нагрузкам. Могут применяться как для внутренних так и для внешних работ. Монтаж плит может производится как при помощи профилей, так и непосредственно к поверхности.

Плюсы использования пазогребневых плит

- Быстрая кладка квадратуры простенков;

- Малый расход связующего материала;

- Перегородки не требуют штукатурки цементно-песчаным раствором;

- Экономия полезного пространства при возведении перегородок;

- Относительно неплохая звукоизоляция около 41 дБ;

Минусы пазогребневых плит

- Перегородки из ПГП боятся влаги;

- На простенках из ПГП сильно ограничен по весу различный навесной монтаж;

- Перегородка из пазогребневых блоков может треснуть при резкой осадке здания или среднем землетрясении.

Монтажный клей Гипсоблок для получения прочной конструкции пазогребневых плит

Для быстрого возведения перегородок внутри помещений и выполнения отделочных работ сегодня применяются легкие стройматериалы в виде пазогребневых плит, блоков или листов. Чтобы конструкции получались прочными и надежными, важно грамотно выбрать способ крепления элементов. Решить такую задачу поможет монтажный клей ГИПСОБЛОК, состоящий из гипса, наполнителя и модифицирующих добавок. Этот продукт характеризуется рядом достоинств:

Чтобы конструкции получались прочными и надежными, важно грамотно выбрать способ крепления элементов. Решить такую задачу поможет монтажный клей ГИПСОБЛОК, состоящий из гипса, наполнителя и модифицирующих добавок. Этот продукт характеризуется рядом достоинств:

- Отличная адгезия с кирпичом, бетоном, гипсокартоном.

- Возможность бескаркасной установки пазогребневых плит.

- Жизнеспособность готового раствора до 60 минут.

- Простота нанесения состава посредством обычного шпателя.

- Устойчивость к возгоранию и перепадам температур.

- Безопасность – ГИПСОБЛОК не содержит вредных соединений.

- Экономичность – расход смеси составляет 1,5 – 2 кг на кв. м.

- Легкое удаление натеков после полного застывания состава.

Клей поставляется в бумажных многослойных мешках весом 30 кг. Материал предназначен для выполнения внутренних работ при влажности до 75 % и температуре выше + 5. Для получения качественного результата пазогребневые блоки рекомендуется выдержать в помещении, где они будут монтироваться, не менее суток.

Для получения раствора мешок сухого клея засыпают в чистую емкость с 13,5 – 16,5 л воды, непрерывно помешивая вручную или строительным миксером. После чего оставляют на 5 минут и снова перемешивают до однородности. Готовый раствор следует использовать не позже чем через 1 час после приготовления. Если требуется небольшое количество смеси, ее готовят так: 1 кг Гипсоблока растворяют в 0,45 – 0,55 л воды.

Процесс монтажа пазогребневых элементовПрежде чем приступить к укладке плит посредством клея, необходимо подготовить основание, очистив обрабатываемую поверхность от пыли, масел, жиров, битума, старых покрытий. Очень важно придать конструкции устойчивости, зафиксировав незакрепленные ранее детали. Следующий этап – нанесение 1 – 2 слоев грунта (зависит от типа основания). Это действие повысит сцепление монтируемых элементов.

С целью повышения звукоизоляционных свойств перегородки, на месте стыка пазогребневых плит с полом рекомендуется создать демпферный слой из специальной ленты. Такой шаг позволит компенсировать расширение материала при колебании температуры внутри помещения. Крепление ленты производится тем же клеевым составом, что и основных деталей.

Такой шаг позволит компенсировать расширение материала при колебании температуры внутри помещения. Крепление ленты производится тем же клеевым составом, что и основных деталей.

Во время укладки плит приготовленную смесь наносят в горизонтальные и вертикальные пазы и с усилием прижимаются так, чтобы излишки клея выступали из соединительных швов. Эти остатки убирают шпателем для повторного использования. После окончательного застывания смеси поверхность шлифуют абразивом.

Для повышения устойчивости сооружаемой конструкции, пазогребневые плиты укладывают в шахматном порядке либо со смещением каждого последующего ряда на треть ширины. При создании дверных проемов пространство между потолком и перегородкой заделывают монтажной пеной, после высыхания которой образовавшиеся дефекты маскируют клеем ГИПСОБЛОК.

Если планируется создание перегородки на неровной поверхности, то чрезмерную кривизну устраняют при помощи полусухой цементной стяжки. В этом случае к монтажу пазогребневых плит на клей приступают после полного высыхания основания.

Приступая к сооружению внутренней перегородки, важно заблаговременно ознакомиться с информацией, указанной на упаковке клея ГИПСОБЛОК. Это поможет избежать ошибок и разочарований даже тем, кто никогда не сталкивался с подобной работой.

Соединение «паз и паз» — обзор

25.1.7 Сварка растворителем

EMS-Chemie: Grilon

Превосходная химическая стойкость материала Grilon делает его трудным для склеивания.

Растворители на основе фенола (резорцин, крезол) особенно подходят для склеивания Grilon.

Артикул: Grilon: Традиционный продукт , Руководство по проектированию для поставщиков, EMS-Chemie.

BASF: Ultramid

Подходящие растворители для связывания Ultramid — это растворители на основе фенола или резорцина.

Ссылка: Ultramid Nylon Resins Product Line, Properties, Processing , Supplier design guide (B 568 / 1e / 4. 91), BASF Corporation, 1991.

91), BASF Corporation, 1991.

DuPont: Zytel

Иногда используется сварка растворителем для соединения частей нейлоновой смолы Zytel с другими элементами из нейлоновой смолы Zytel или разнородных материалов, таких как дерево, металл или другие пластмассы. Этот процесс особенно применим при соединении больших или сложных форм. Он лучше всего подходит для мелкосерийного производства или для создания прототипов, поскольку длительную и трудоемкую процедуру склеивания нелегко или экономично автоматизировать.

Независимо от конкретного используемого растворителя, следующая общая информация относится к технике сборки нейлона Zytel свариванием растворителем:

- •

Соединения внахлест или шип и паз обеспечивают гораздо более прочное соединение, чем стыковые соединения. Между соединяемыми поверхностями необходим хороший контакт. Как правило, чем больше площадь поверхности, тем прочнее будет соединение.

- •

В сгибаемых деталях плоскость соединения должна быть перпендикулярна линии приложенной силы.

Например, балка, подвергнутая вертикальной нагрузке, должна быть собрана внахлест, при этом сварные поверхности находятся в горизонтальной плоскости.

Например, балка, подвергнутая вертикальной нагрузке, должна быть собрана внахлест, при этом сварные поверхности находятся в горизонтальной плоскости.- •

Приспособление для изготовления желательно, поскольку оно предотвращает смещение поверхностей после соединения.

Три типа растворителей особенно рекомендуются для соединения нейлона с нейлоном. Водный фенольный растворитель, растворитель резорцин-этанол и цемент на основе растворителя хлорид кальция-этанол на основе нейлона создают нехрупкие, прочные и быстро отверждаемые связи.

Фенол на водной основе : Фенол на водной основе, содержащий 10–15% воды, является наиболее часто используемой смесью растворителей для связывания нейлоновой смолы Zytel с самой собой. Его можно приобрести в этой «разжиженной» форме с 10–15% воды в магазинах химикатов, но использовать его следует с осторожностью. Связь, достигаемая с помощью этого растворителя, является водостойкой, гибкой и имеет высокую прочность.

Инструкция по применению:

(1) Тщательно очистите и высушите обе сопрягаемые поверхности.

(2) Если детали подходят друг к другу, немедленно соберите их.Если прилегание плохо или неплотно на границе раздела, подождите две или три минуты после нанесения водного раствора фенола перед сборкой. Это смягчит поверхность и поможет получить удовлетворительную подгонку. Чрезвычайно важно, чтобы сопрягаемые поверхности контактировали, пока они были влажными в водном растворе фенола. Если сопрягаемые поверхности становятся разделенными или смещенными после сопряжения, следует нанести больше водного фенола, даже если поверхности все еще липкие.

(3) Равномерно сожмите сопрягаемые поверхности вместе под давлением примерно 10 фунтов на квадратный дюйм (0.07 МПа). Можно использовать более высокие давления, но улучшение незначительно.

(4) После скрепления поверхностей (допускаются пружинные зажимы) погрузите соединение в кипящую воду.

Время отверждения около пяти минут в кипящей воде должно быть достаточным для образования прочного сварного шва на деталях толщиной 3,2 мм (0,125 дюйма). Для более толстых сечений следует использовать немного большее время. Это время, конечно, будет варьироваться в зависимости от толщины детали. Рекомендуется кипятить шов до тех пор, пока не будет ощущаться слабый запах фенола или совсем не почувствовать его, когда шов вынут из воды.

Время отверждения около пяти минут в кипящей воде должно быть достаточным для образования прочного сварного шва на деталях толщиной 3,2 мм (0,125 дюйма). Для более толстых сечений следует использовать немного большее время. Это время, конечно, будет варьироваться в зависимости от толщины детали. Рекомендуется кипятить шов до тех пор, пока не будет ощущаться слабый запах фенола или совсем не почувствовать его, когда шов вынут из воды.(5) Отверждение на воздухе при комнатной температуре, требующее более длительного времени для схватывания, оказалось удовлетворительным методом для многих деталей. Это особенно верно, если две соединяемые детали могут быть защелкнуты вместе или изготовлены с большим крутящим моментом и соединением с пазами, так что зажим не требуется. Для достижения максимальной прочности сустава требуется несколько дней, поэтому должно пройти минимум четыре дня, прежде чем сустав будет сильно нагружен. Если необходимо более быстрое отверждение, детали можно отверждать в печи с циркуляцией воздуха при температуре 66 ° C (150 ° F) в течение 30 минут.

Предупреждение : С фенолом и резорцином следует обращаться осторожно. Фенол летуч, опасен для дыхания. Согласно правилам OSHA 29 CFR 1910.1000, 8-часовой средневзвешенный предел воздействия фенола составляет 5 частей на миллион в воздухе. Резорцин менее летуч, чем фенол, но необходимо обеспечить соответствующую вентиляцию, чтобы избежать вдыхания паров. Во избежание контакта с кожей операторы должны носить защитные очки и непроницаемые перчатки, а также принимать меры для предотвращения попадания брызг на кожу или одежду.Резорцин действует примерно так же, и следует принимать аналогичные меры предосторожности. Однако он менее летуч и медленнее действует на кожу. Если фенол или резорцин попали на кожу, их необходимо немедленно и полностью удалить большим количеством воды. В случае грубого контакта следует обратиться за медицинской помощью. Ни фенол, ни резорцин не следует использовать там, где конечное использование связано с контактом с пищевыми продуктами. Для таких применений используйте нейлоновый хлорид кальция-этанол.

Для таких применений используйте нейлоновый хлорид кальция-этанол.

Резорцин-этанол : Наиболее привлекательным признаком раствора резорцин-этанол в качестве растворителя является его удобство в использовании. Резорцин хорошо растворяется в этаноле, и растворы для использования в качестве растворителей могут быть приготовлены путем объединения равных по весу частей резорцина (технический или USP) и этанола (95% или безводный коммерческий этиловый спирт) и перемешивания или встряхивания при комнатной температуре в течение 15 минут. -20 минут. Раствор 50–50 удобен в приготовлении и дает некоторый запас для испарения используемого этанола.Концентрация не критична.

Инструкция по применению:

(1) Тщательно очистите и высушите обе сопрягаемые поверхности.

(2) Обильно нанесите раствор на обе поверхности обычной плоской кистью. Раствор имеет очень низкую вязкость, и стекание с окрашенных поверхностей предотвращается, если провести кистью по поверхности два или три раза.

(3) Через 20–30 секунд две сопрягаемые поверхности размягчаются настолько, что их невозможно вытереть насухо, плотно прилегая.Обильное нанесение растворителя и период ожидания необходимы для обеспечения прочных и плотных швов. Более длительные периоды ожидания (до 3 минут) обычно улучшают прочность суставов.

(4) После периода размягчения сожмите сопрягаемые поверхности вместе и закрепите на месте под легким давлением в течение 10–15 минут, при этом прочность соединения достаточна для легкого обращения. Связь достигает рабочей прочности примерно за 90 минут и достигает полной прочности через 24 часа.Как и в случае водного фенола, отверждение можно ускорить, нагревая в печи с циркуляцией воздуха при 66 ° C (150 ° F) в течение 30 минут.

Нейлоновый хлорид кальция-этанол : Этот цемент-растворитель может использоваться в приложениях, связанных с пищевыми продуктами и питьевой водой. Он не вызывает коррозии, не токсичен и не имеет неприятного запаха. Нет опасности ожога кожи. Рекомендуемый состав для этого цементного раствора — 10 частей Zytel 101 NC-10, 22,5 частей хлорида кальция и 67 частей.5 частей этанола. Добавьте 22,5 части хлорида кальция (чистота для аналитических реагентов) к 67,5 частям этанола (95% или безводный технический этиловый спирт) и встряхивайте в течение 2 часов или до растворения хлорида кальция. Отфильтруйте через воронку из фриттованного стекла, чтобы осветлить мутный раствор. Добавьте 10 частей измельченного Zytel 101 NC-10, чтобы пройти через сито №10, и перемешивайте в течение ночи. Полученный раствор представляет собой прозрачный, похожий на мед цемент на растворителе, который прослужит бесконечно.

Нет опасности ожога кожи. Рекомендуемый состав для этого цементного раствора — 10 частей Zytel 101 NC-10, 22,5 частей хлорида кальция и 67 частей.5 частей этанола. Добавьте 22,5 части хлорида кальция (чистота для аналитических реагентов) к 67,5 частям этанола (95% или безводный технический этиловый спирт) и встряхивайте в течение 2 часов или до растворения хлорида кальция. Отфильтруйте через воронку из фриттованного стекла, чтобы осветлить мутный раствор. Добавьте 10 частей измельченного Zytel 101 NC-10, чтобы пройти через сито №10, и перемешивайте в течение ночи. Полученный раствор представляет собой прозрачный, похожий на мед цемент на растворителе, который прослужит бесконечно.

Указания по применению:

(1) Нанесите цемент на соединяемые поверхности с помощью кисти или ватного аппликатора.

(2) Примерно через 30 секунд соберите детали и удерживайте их под контактным давлением.

(3) Через 30 минут соединение можно слегка обрабатывать, но для достижения полной прочности соединения требуется 24 часа.

Примечание : Этот цемент на основе растворителя не опасен, и никаких специальных мер предосторожности не требуется для предотвращения ожогов кожи. Это особенно полезно для применений с нейлоновой смолой, где желательна нетоксичность.

Ссылка: Руководство по проектированию DuPont Engineering Plastics — Модуль II , Руководство по проектированию для поставщиков (E-42267), DuPont Engineering Polymers.

Как приклеивать плиты для шпунтов и пазов на бетон

Установка доски с гребнем и пазом представляет собой не такой сложный процесс. Однако для этого потребуются соответствующие знания и много тяжелой работы. Если вы планируете приклеивать доски с гребнем и пазами к бетонному полу, вот основные шаги, которые вам стоит предпринять.

Требуется для работы

- Древесина для шпунта и паза

- Пила

- Клей

- Мастерок зубчатый

- Бетонные блоки

- Переходник

- Клей для дерева

- Крестовина

- Резиновый молоток

- Рулетка

- Самовыравнивающаяся смесь

Шаг 1 — Подготовка зоны

Начните с удаления всего из комнаты, в которой вы планируете установку. Если есть полы, их нужно будет отремонтировать. Иногда бетон не может быть идеально ровным. Когда это произойдет, вам нужно будет использовать самовыравнивающуюся смесь, чтобы выровнять ее.

Если есть полы, их нужно будет отремонтировать. Иногда бетон не может быть идеально ровным. Когда это произойдет, вам нужно будет использовать самовыравнивающуюся смесь, чтобы выровнять ее.

Шаг 2 — Нанесение клея

Чтобы приклеить деревянный пол к бетону, вам понадобится специальный клей для деревянных полов. Этот тип клея очень толстый и должен наноситься шпателем. Зачерпните немного клея на пол шпателем. Равномерно распределите клей по полу зубчатым шпателем.Не допускайте попадания слишком большого количества клея на пол за один раз. В большинстве случаев вам нужно работать с клеем на участках шириной 3 фута. Это гарантирует, что вы не дадите клею высохнуть и не наступите на него.

Шаг 3. Установка первого ряда

Поместите одну из досок в угол комнаты. Убедитесь, что она плотно прижата к клею. В этот момент вы должны положить другую доску на узкий стык доски на полу. Вы хотите установить доски в вертикальном ряду по всей комнате.Когда вы соедините две доски вместе, добавьте немного столярного клея в паз одной из досок. Сожмите обе доски вместе и одновременно опустите их на пол. Продолжайте устанавливать доски вертикально, пока не дойдете до стены.

Сожмите обе доски вместе и одновременно опустите их на пол. Продолжайте устанавливать доски вертикально, пока не дойдете до стены.

Шаг 4 — Обрезка доски

Вам нужно будет отрезать доску, чтобы она вошла в проем между последней доской и стеной. Возьмите рулетку и определите размер зазора. Измерьте расстояние на обратной стороне доски и отметьте его карандашом.Установите доску на пилу и сделайте пропил в соответствующем месте.

Шаг 5 — Продолжение установки

Когда у вас есть кусок нужного размера, вы можете вставить его в зазор и перейти к следующему ряду. Возьмите небольшой кусок, оставшийся от разреза, и используйте его, чтобы начать следующий ряд. Когда вы начинаете следующий ряд, обязательно влейте немного клея в стык между досками. Продолжайте укладывать доски вертикально по одному ряду за раз.

Шаг 6 — Бетонные блоки

Установите несколько бетонных блоков на дерево, чтобы они помогли вдавить доски в клей, пока он высыхает.

Шаг 7 — Установка переходов

Вам нужно будет установить переходники в дверных проемах комнаты. Переходы закроют края дерева и придадут законченный вид. Вы сможете прикрепить их жидкими гвоздями.

Переходы закроют края дерева и придадут законченный вид. Вы сможете прикрепить их жидкими гвоздями.

Aercon AAC Автоклавный газобетон

ASTM C 1386

ASTM C 1386 «Стандартная спецификация для стеновых конструкций из сборного автоклавного ячеистого бетона (PAAC)» В этой спецификации рассматриваются различные аспекты автоклавных элементов из пенобетона, включая физические характеристики, такие как прочность на сжатие, допуск по размерам, усадка при высыхании и объемная плотность, а также качество сырья, используемого для получения продукта.Кроме того, эта спецификация определяет классы прочности с соответствующими числовыми значениями прочности на сжатие и плотности. Также описаны подробные процедуры испытаний для определения прочности на сжатие, объемной плотности в сухом состоянии, содержания влаги и усадки при высыхании.

ASTM C 1452

ASTM C 1452 «Стандартные технические условия на армированные элементы из автоклавного пенобетона» Армированные элементы состоят из стальных арматурных стержней, сваренных в маты и герметизированных газобетоном в автоклаве. Конструкция этих элементов для предполагаемых условий нагружения требует гарантии физических свойств каждого компонента, составляющего армированный элемент. Характеристики армированного элемента зависят от прочности AAC, прочности арматурных стержней и прочности сварных швов, соединяющих стержни вместе. Защита от разрушения арматурных стержней является важной функцией, обеспечивающей долговременную структурную целостность.

Конструкция этих элементов для предполагаемых условий нагружения требует гарантии физических свойств каждого компонента, составляющего армированный элемент. Характеристики армированного элемента зависят от прочности AAC, прочности арматурных стержней и прочности сварных швов, соединяющих стержни вместе. Защита от разрушения арматурных стержней является важной функцией, обеспечивающей долговременную структурную целостность.

Этот стандарт ссылается на соответствующие разделы ASTM C 1386, а также содержит дополнительные требования к армированию.Физические характеристики прочности на сжатие AAC, объемной плотности и усадки при высыхании определяются на основе процедур испытаний, описанных в ASTM C 1386. Требования к исходным материалам, прочности стали, прочности сварных швов и защите от коррозии определены в этом стандарте. Также включены процедуры испытаний для определения этих характеристик, а также характеристик при изгибной нагрузке.

ASTM E 72

ASTM E 72 «Стандартные методы испытаний при проведении испытаний на прочность панелей для строительства зданий». Чтобы обеспечить надлежащую конструкцию здания, способную выдерживать боковые ветровые нагрузки, прочность на изгиб основных структурных элементов, используемых в конструкции, должна быть известен.

Чтобы обеспечить надлежащую конструкцию здания, способную выдерживать боковые ветровые нагрузки, прочность на изгиб основных структурных элементов, используемых в конструкции, должна быть известен.

Этот метод испытаний представляет собой стандартизированную процедуру для определения прочности на изгиб при изгибе путем приложения равномерного давления ко всей поверхности испытательной стены, имитируя давление ветра на фактическую конструкцию. Чтобы определить предел прочности при изгибе перпендикулярно стыкам станины, между испытуемым образцом и реакционной рамой помещают большую воздушную подушку. Давление воздуха внутри мешка увеличивается до тех пор, пока не произойдет разрушение образца.Тип разрушения каждого образца отмечается, а предел прочности при изгибе является стандартным. рассчитываются отклонение и коэффициент вариации.

ASTM E 90

ASTM E 90 «Лабораторные измерения потерь передачи воздушного шума от перегородок здания» Для стен, полов и других сборок здания важна способность уменьшать звук с одной стороны сборки на другую с точки зрения комфорта пассажиров. любого здания, будь то дом на одну семью или многоэтажное офисное здание.

любого здания, будь то дом на одну семью или многоэтажное офисное здание.

Этот метод испытаний представляет собой стандартизированную процедуру измерения потерь при передаче звука в децибелах (дБ) в диапазоне частот от 125 до 4000 герц. Чтобы определить его акустическую эффективность, строится сборка здания между помещением источника звука и приемным помещением. Звуковое поле создается и измеряется в комнате источника, а также измеряется звуковое поле в комнате приема. Уровни звукового давления в двух помещениях, звукопоглощение в приемном помещении и площадь образца используются для расчета потерь при передаче в ряде диапазонов частот.По этой информации можно рассчитать значение класса передачи звука.

ASTM E 447

ASTM E 447 «Прочность каменных призм на сжатие» Для того, чтобы обеспечить надлежащую конструкцию здания, выдерживающую гравитационные нагрузки, необходимо точно знать прочность на сжатие основных структурных элементов, используемых в его конструкции.

Этот метод испытаний представляет собой стандартизированную процедуру определения прочности кладки на сжатие путем приложения сжимающей нагрузки к призме, построенной из блоков кладки.Сжимающая нагрузка прикладываются к призме с помощью сферический сидящего, затвердевшего блока металла подшипника выше образца и блок металлической опоры закаленной ниже образца. Это гарантирует, что концентрическая нагрузка применяется равномерно по всей площади призмы. Результаты испытания обеспечивают свойство инженерного проектирования, известное как минимальная прочность кладки на сжатие, которая для продуктов AERCON равна f’AAC. Затем минимальная прочность кладки на сжатие используется при определении допустимого осевого напряжения, допустимого напряжения изгиба при сжатии и способности выдерживать момент, ограничиваемых сжатием в сборках AERCON.

ASTM E 514

ASTM E 514 «Стандартный метод испытаний на проникновение и утечку воды через кирпичную кладку». Здания должны хорошо работать в суровых погодных условиях, включая частые сильные грозы, сопровождаемые сильными ветрами. Стеновые системы, используемые в типовой конструкции здания, должны быть способны предотвращать попадание дождя внутрь ограждающей конструкции здания. Этот метод испытаний представляет собой стандартизированную процедуру для определения количества воды, которое полностью проникает в стенную конструкцию.Количество проникающей воды достигается за счет воздействия воды на всю конструкцию стены со скоростью 3,4 галлона / фут2 в час при давлении воздуха 10 фунтов / фут2 в течение не менее 4 часов. Это эквивалентно скорости ветра 62 мили в час и 51/2 дюйма дождя в час. Любая вода, которая проникает в скопление, собирается, измеряется и регистрируется.

Здания должны хорошо работать в суровых погодных условиях, включая частые сильные грозы, сопровождаемые сильными ветрами. Стеновые системы, используемые в типовой конструкции здания, должны быть способны предотвращать попадание дождя внутрь ограждающей конструкции здания. Этот метод испытаний представляет собой стандартизированную процедуру для определения количества воды, которое полностью проникает в стенную конструкцию.Количество проникающей воды достигается за счет воздействия воды на всю конструкцию стены со скоростью 3,4 галлона / фут2 в час при давлении воздуха 10 фунтов / фут2 в течение не менее 4 часов. Это эквивалентно скорости ветра 62 мили в час и 51/2 дюйма дождя в час. Любая вода, которая проникает в скопление, собирается, измеряется и регистрируется.

ASTM E 518

ASTM E 518 «Стандартные методы испытаний прочности сцепления при изгибе кирпичной кладки» Для того, чтобы достичь надлежащего конструктивного расчета приложенных нагрузок, необходимо знать прочность сцепления при изгибе между основными структурными элементами, используемыми в конструкции. В этом стандарте описаны два метода испытаний, которые обеспечивают стандартизованные процедуры для определения прочности сцепления при изгибе неукрепленных блоков каменной кладки. Оба метода испытаний используют призму, состоящую из нескольких блоков каменной кладки. Призма испытывается как балка с простой опорой, равномерно нагружаемая воздушной подушкой в одном методе и третья точка — в другом. Нагрузку увеличивают до тех пор, пока не произойдет разрушение образца. Затем разрушающая нагрузка используется для расчета модуля разрыва общей площади.

В этом стандарте описаны два метода испытаний, которые обеспечивают стандартизованные процедуры для определения прочности сцепления при изгибе неукрепленных блоков каменной кладки. Оба метода испытаний используют призму, состоящую из нескольких блоков каменной кладки. Призма испытывается как балка с простой опорой, равномерно нагружаемая воздушной подушкой в одном методе и третья точка — в другом. Нагрузку увеличивают до тех пор, пока не произойдет разрушение образца. Затем разрушающая нагрузка используется для расчета модуля разрыва общей площади.

ASTM E 519

ASTM E 519 «Стандартные методы испытаний на диагональное растяжение (сдвиг) в сборках каменной кладки» Для достижения надлежащего структурного проектирования здания, способного выдерживать боковые нагрузки с использованием стенок сдвига, прочности и жесткости основных структурных элементов, используемых при сдвиге. конструкция стены должна быть точно известна. Этот метод испытаний представляет собой стандартизированную процедуру определения прочности на диагональное растяжение (сдвиг) блоков кладки. Размер образца позволяет провести разумную оценку прочности на сдвиг, которая будет репрезентативной для полноразмерной кирпичной стены, используемой в реальном строительстве. Каждый образец состоит из блоков с непрерывной связью. Прямоугольный образец поворачивается на 45 градусов, когда его помещают в испытательную машину, так что его диагональная ось ориентирована вертикально. Затем образец подвергается сжатию вдоль вертикальной диагональной оси. Это приводит к отказу от диагонального растяжения, когда образец раскалывается в направлении, параллельном приложенной нагрузке.Отмечается характер разрушения каждого образца и рассчитываются средняя прочность на сдвиг, стандартное отклонение и коэффициент вариации.

Размер образца позволяет провести разумную оценку прочности на сдвиг, которая будет репрезентативной для полноразмерной кирпичной стены, используемой в реальном строительстве. Каждый образец состоит из блоков с непрерывной связью. Прямоугольный образец поворачивается на 45 градусов, когда его помещают в испытательную машину, так что его диагональная ось ориентирована вертикально. Затем образец подвергается сжатию вдоль вертикальной диагональной оси. Это приводит к отказу от диагонального растяжения, когда образец раскалывается в направлении, параллельном приложенной нагрузке.Отмечается характер разрушения каждого образца и рассчитываются средняя прочность на сдвиг, стандартное отклонение и коэффициент вариации.

ANSI / UL 263

ANSI / UL 263 (аналогичный ASTM E 119) «Стандартные методы испытаний для огнестойких испытаний строительных конструкций и материалов». Характеристики крыш, полов и стен при воздействии огня важны для безопасности жителей здания. их вещи и содержимое здания.

их вещи и содержимое здания.

Этот метод испытаний представляет собой стандартизированную процедуру для определения огнестойкости огражденных крыш и полов; класс огнестойкости для безудержных крыш и полов; огнестойкость несущих стен; и огнестойкость ненесущих стен при стандартном воздействии огня. Где это применимо, наложенная нагрузка используется для моделирования максимальной расчетной нагрузки для сборки. Этот метод испытаний обеспечивает относительную меру способности сборки предотвращать распространение огня при сохранении ее структурной целостности.

Для определения его огнестойкости сборку конструируют и подвергают стандартному огню в течение заданного времени. После того, как сборка подвергается стандартному воздействию огня, она подвергается воздействию стандартной струи воды из пожарного шланга, предназначенной для имитации воздействия усилий при тушении пожара. Сборка считается прошедшей испытание на воздействие огня, если температура на неэкспонированной поверхности остается ниже определенного значения, таким образом измеряется ее теплопередача. Сборка считается прошедшей испытание с использованием струи из шланга, если она не позволяет воде просачиваться на неэкспонированную поверхность. Сборка должна успешно пройти обе части испытания, чтобы достичь своей огнестойкости. Класс огнестойкости присваивается на основе количества времени, в течение которого сборка подвергалась действию стандарта. пожар, обычно обозначаемый как 1, 2, 3 или 4 часа.

Сборка считается прошедшей испытание с использованием струи из шланга, если она не позволяет воде просачиваться на неэкспонированную поверхность. Сборка должна успешно пройти обе части испытания, чтобы достичь своей огнестойкости. Класс огнестойкости присваивается на основе количества времени, в течение которого сборка подвергалась действию стандарта. пожар, обычно обозначаемый как 1, 2, 3 или 4 часа.

ANSI / UL 2079

ANSI / UL 2079 «Испытания на огнестойкость строительных соединительных систем» При проектировании здания существуют условия, при которых физическое разделение между соседними огнестойкими элементами желательно или необходимо, например, внутренняя стена, примыкающая перпендикулярно к внешней стороне. стена.Зазор между этими стенами обеспечивает допуск на перемещение и конструкцию. Если это стены с огнестойкостью, любой зазор или стык, существующий между этими элементами, также должен быть огнестойким. Этот метод испытаний представляет собой стандартизированную процедуру определения огнестойкости соединительных систем, используемых для герметизации любого непрерывного проема между элементами с огнестойкостью. Для определения его огнестойкости строится сборка, содержащая соединительную систему. После того, как сборка построена, она циклически воспроизводится для моделирования движения, которое может произойти в завершенной установке.Затем его подвергают стандартному огню в течение заданного времени. После того, как сборка подвергается стандартному воздействию огня, на нее воздействуют струей воды из стандартного пожарного рукава, предназначенной для имитации воздействия усилий при тушении пожара. Сборка считается прошедшей испытание на воздействие огня, если температура на неэкспонированной поверхности остается ниже определенного значения, таким образом измеряется ее теплопередача. Сборка считается прошедшей испытание с использованием струи из шланга, если она не позволяет воде просачиваться на неэкспонированную поверхность.Сборка должна успешно пройти обе части испытания, чтобы достичь своей огнестойкости. Класс огнестойкости присваивается на основе количества времени, в течение которого сборка подвергалась действию стандарта.

Для определения его огнестойкости строится сборка, содержащая соединительную систему. После того, как сборка построена, она циклически воспроизводится для моделирования движения, которое может произойти в завершенной установке.Затем его подвергают стандартному огню в течение заданного времени. После того, как сборка подвергается стандартному воздействию огня, на нее воздействуют струей воды из стандартного пожарного рукава, предназначенной для имитации воздействия усилий при тушении пожара. Сборка считается прошедшей испытание на воздействие огня, если температура на неэкспонированной поверхности остается ниже определенного значения, таким образом измеряется ее теплопередача. Сборка считается прошедшей испытание с использованием струи из шланга, если она не позволяет воде просачиваться на неэкспонированную поверхность.Сборка должна успешно пройти обе части испытания, чтобы достичь своей огнестойкости. Класс огнестойкости присваивается на основе количества времени, в течение которого сборка подвергалась действию стандарта. пожар, обычно обозначаемый как 1, 2, 3 или 4 часа.

пожар, обычно обозначаемый как 1, 2, 3 или 4 часа.

— Hydraform India Pvt. Ltd

Блокирующая строительная система Hydraform предлагает экономичную и устойчивую альтернативу традиционной кирпичной кладке и кладке из раствора без изменения основ традиционной строительной системы.

Строительная система Hydraform использует следующие две технологии:

Изготовление блокировочных блоков на станках для изготовления гидравлических блоков Hydraform : Машины Hydraform обеспечивают простоту производства как на заводе, так и на месте. Производство на месте снижает транспортные расходы и обеспечивает бесперебойную цепочку поставок. Эти машины прочные и подходят для мобильности на месте. Существует возможность использования разнообразного местного сырья, такого как летучая зола, недра, сельскохозяйственные остатки и другие отходы, смешанные с песком и цементом.Повторное использование этих отходов в производстве блоков способствует устойчивости окружающей среды.

Эти блокирующие блоки имеют профиль «гребень и паз» на 4-х сторонах блока, который помогает автоматически фиксировать блоки, что повышает стабильность конструкции, тем самым снижая потребность в растворе или растворе. Стены, возведенные с помощью этой техники, практически не требуют цементной штукатурки, так как предварительно заостренная прямая кладка и отделка лицевым кирпичом придают элегантный и привлекательный вид.

Основные преимущества блокирующей кладки Hydraform для клиентовМинимальные затраты на материалы — Техника блокировки повышает прочность конструкции и снижает потребность в строительном растворе, что приводит к минимизации затрат на материалы.

Сниженные расходы на транспортировку — Hydraform предлагает машины, которые закреплены на шасси тележки буксирного устройства, смонтированном на шинах, которое обеспечивает легкую транспортировку на месте и производство, таким образом снижая стоимость транспортировки до пропорционально незначительной степени.

Быстрое строительство — Группа экспертов по укладке блоков может укладывать до 800 блоков в день, что эквивалентно кладке 2400 стандартных кирпичей в день. Также не требуется никаких пост-строительных работ по кладке стен.

Универсальная техника строительства — блоки Hydraform совместимы практически со всеми оконными, дверными, плиточными и кровельными системами, которые используются с обычными системами, что красноречиво свидетельствует об их универсальности.

Easy Construction — Кладка, укладываемая сухим способом Hydraform, настолько проста в освоении и внедрении, что даже неквалифицированный персонал можно научить выполнять кладку с минимальными усилиями.Hydraform также помогает в обучении производственной бригады на месте.

Экологичное строительство — Местные материалы, которые в противном случае могли бы оказаться отходами, могут использоваться в качестве сырья для производства блоков. Это помогает в эффективной переработке и утилизации отходов. Потребление воды меньше по сравнению с традиционными методами, поскольку для этого требуется гораздо меньше раствора / раствора. У средней бетонной стены из блоков Hydraform углеродный след составляет всего 40 кг CO2 на квадратный метр.

Это помогает в эффективной переработке и утилизации отходов. Потребление воды меньше по сравнению с традиционными методами, поскольку для этого требуется гораздо меньше раствора / раствора. У средней бетонной стены из блоков Hydraform углеродный след составляет всего 40 кг CO2 на квадратный метр.

Несущие и каркасные конструкции — Блоки Hydraform могут изготавливаться с высокой прочностью на сжатие для несущих конструкций. Прочность и плотность могут быть изменены в соответствии с различными типами летучей золы в соответствии с техническими условиями для каркасного / многоэтажного строительства.

Исследование тепловых свойств пустотелых сланцевых блоков как материалов для самоизоляции стен

Для снижения энергопотребления и защиты окружающей среды был разработан и изготовлен тип пустотелого сланцевого блока с 29 рядами отверстий.В данной статье исследованы термические свойства пустотелых сланцевых блоков и стен. Во-первых, метод защитного теплового ящика был использован для получения коэффициента теплопередачи стенок пустотелых сланцевых блоков. Экспериментальный коэффициент теплопередачи составляет 0,726 Вт / м 2 · K, что позволяет сэкономить энергию по сравнению с традиционными материалами стен. Затем было рассчитано теоретическое значение коэффициента теплопередачи, равное 0,546 Вт / м 2 · K. Кроме того, одномерный стационарный процесс теплопроводности для блока и стен был смоделирован с использованием программного обеспечения для анализа методом конечных элементов ANSYS.Расчетный коэффициент теплопередачи для стен составил 0,671 Вт / м 2 · K, что хорошо согласуется с результатами испытаний. Обладая выдающимися свойствами самоизоляции, этот тип пустотелого сланцевого блока может использоваться в качестве материала стен без каких-либо дополнительных мер по изоляции в кирпичных конструкциях.

Экспериментальный коэффициент теплопередачи составляет 0,726 Вт / м 2 · K, что позволяет сэкономить энергию по сравнению с традиционными материалами стен. Затем было рассчитано теоретическое значение коэффициента теплопередачи, равное 0,546 Вт / м 2 · K. Кроме того, одномерный стационарный процесс теплопроводности для блока и стен был смоделирован с использованием программного обеспечения для анализа методом конечных элементов ANSYS.Расчетный коэффициент теплопередачи для стен составил 0,671 Вт / м 2 · K, что хорошо согласуется с результатами испытаний. Обладая выдающимися свойствами самоизоляции, этот тип пустотелого сланцевого блока может использоваться в качестве материала стен без каких-либо дополнительных мер по изоляции в кирпичных конструкциях.

1. Введение

Во всем мире экономическое развитие все больше ограничивается нехваткой природных ресурсов [1]. Кроме того, экономический рост приводит к таким проблемам, как разрушение окружающей среды и растрата ресурсов. Чтобы улучшить эту ситуацию и повысить энергоэффективность зданий, традиционный полнотелый глиняный кирпич был официально запрещен в строительстве, что способствует изучению и применению новых материалов для стен [2].

Чтобы улучшить эту ситуацию и повысить энергоэффективность зданий, традиционный полнотелый глиняный кирпич был официально запрещен в строительстве, что способствует изучению и применению новых материалов для стен [2].

В настоящее время существует много типов новых стеновых материалов, таких как небольшой полый бетонный блок, пенобетонный блок и небольшой полый блок летучей золы. Однако ни один из этих стеновых материалов не является самоизоляционным, поэтому требуются определенные меры по теплоизоляции внешних стен.Меры внешней изоляции для наружных стен широко используются в строительстве, несмотря на некоторые очевидные недостатки, такие как легкое падение, короткий срок службы и низкая безопасность. Кроме того, в традиционной кирпичной кладке толщина швов раствора варьируется от 8 мм до 12 мм, что позволяет легко образовывать явные тепловые мосты и приводить к значительным потерям энергии.

За последние 40 лет были разработаны различные изоляционные спеченные полые блоки, например, предложенные Porothem, Klimation, Poroton, Thermopor, Unipor, Monomur и Thermoarcilla [3]. Все эти блоки обладают низкой плотностью, большим количеством отверстий, высокой гладкостью поверхности и хорошими тепловыми характеристиками. Zhu et al. [4] исследовали термические свойства бетона из переработанного заполнителя (RAC) и блоков из переработанного бетона. Sodupe-Ortega et al. [5] изготовили прорезиненный длинный пустотелый блок и изучили технико-экономическую осуществимость производства этих блоков с использованием автоматических кирпичных машин. Zhang et al. [6] изучили тепловые характеристики бетонных пустотных блоков с помощью моделирования методом конечных элементов.Fan et al. [7] описал новый строительный материал, названный пенополистиролом из вторичного бетона, и провел соответствующее численное моделирование для пустотелых блоков EPSRC и теплоизоляционных стен на основе термодинамических принципов. В недавних работах методы численного моделирования были предложены Del Coz Díaz et al. [8–11] для изучения различных типов стен из разного легкого пустотного кирпича. Ли и др.

Все эти блоки обладают низкой плотностью, большим количеством отверстий, высокой гладкостью поверхности и хорошими тепловыми характеристиками. Zhu et al. [4] исследовали термические свойства бетона из переработанного заполнителя (RAC) и блоков из переработанного бетона. Sodupe-Ortega et al. [5] изготовили прорезиненный длинный пустотелый блок и изучили технико-экономическую осуществимость производства этих блоков с использованием автоматических кирпичных машин. Zhang et al. [6] изучили тепловые характеристики бетонных пустотных блоков с помощью моделирования методом конечных элементов.Fan et al. [7] описал новый строительный материал, названный пенополистиролом из вторичного бетона, и провел соответствующее численное моделирование для пустотелых блоков EPSRC и теплоизоляционных стен на основе термодинамических принципов. В недавних работах методы численного моделирования были предложены Del Coz Díaz et al. [8–11] для изучения различных типов стен из разного легкого пустотного кирпича. Ли и др. [12] представили разработку упрощенной модели теплопередачи полых блоков для простого и эффективного расчета теплового потока.

[12] представили разработку упрощенной модели теплопередачи полых блоков для простого и эффективного расчета теплового потока.

Пустотелый сланцевый блок состоит из сланца в качестве основного сырья, опилок в качестве порообразователя и промышленных отходов, таких как летучая зола, стальной шлак и крошка макулатуры в качестве вспомогательных материалов. Все это сырье обжигается в соответствии с определенным производственным процессом, чтобы получить новый энергосберегающий и экологически чистый стеновой материал, который обладает такими преимуществами, как легкий вес, большой размер, высокая скорость отверстий и высокая гладкость. Между тем, пустотелые сланцевые блоки полностью используют богатые сланцевые ресурсы для сохранения сельскохозяйственных угодий.В процессе возведения стен из пустотелых сланцевых блоков разрабатывается технология строительства швов из раствора с толщиной 1-2 мм, позволяющая значительно снизить тепловые потери, вызванные структурными тепловыми мостами. Ожидается, что без мер внешней изоляции будут достигнуты отличные теплоизоляционные свойства и энергоэффективность жилых зданий в очень холодных и холодных зонах внешних стен. Wu et al. [13] исследовали механические и термические свойства стен из пустотелых обожженных блоков.Bai et al. [14, 15] исследовали сейсмическое поведение обожженных теплоизоляционных стен из сланцевых блоков с ультратонкими швами из раствора.

Wu et al. [13] исследовали механические и термические свойства стен из пустотелых обожженных блоков.Bai et al. [14, 15] исследовали сейсмическое поведение обожженных теплоизоляционных стен из сланцевых блоков с ультратонкими швами из раствора.

Коэффициент теплопередачи — один из важнейших параметров для оценки тепловых характеристик стен. При заданной температуре окружающей среды чем ниже коэффициент теплопередачи, тем меньше тепла рассеивается через стену. В настоящее время коэффициенты теплопередачи стен в основном определяются измерениями на месте или лабораторными испытаниями [16].В этом исследовании коэффициенты теплопередачи стенок из пустотелых сланцевых блоков были получены в результате лабораторных испытаний и сопоставлены с теоретическими расчетами и результатами моделирования методом конечных элементов. В разделе 2 представлены подробные размеры, производственные процессы, химические компоненты и минеральный состав пустотного сланцевого блока.

2. Блок из пустотелых сланцев

2.

1. Детали блока из полых сланцев

1. Детали блока из полых сланцевРазмеры блоков 365 мм × 248 мм × 248 мм с 29 рядами отверстий; плотность составляет 850 кг / м 3 , что позволяет значительно снизить вес здания и повысить эффективность теплоизоляции блоков.Подробные размеры показаны на рисунке 1.

2.2. Сырье

2.2.1. Сланец

Сланец — это древняя осадочная порода, образовавшаяся в результате длительных геологических процессов. Древние породы дробятся на глинистые минералы и небольшое количество обломочных минералов в результате выветривания и затем переносятся в осадочные места во взвешенном состоянии. Все эти минералы отложились механически и превратились в глинистые породы с ламелляционной структурой при низкой температуре и низком давлении из-за внешних сил и эффекта диагенеза.В Китае более 75% поверхности суши покрыто осадочными породами, из которых 77,5% составляют сланцы [17].

Химический состав сланца представлен в таблице 1; Основные минеральные компоненты сланца — кварц, кальцит, натриевый полевой шпат, каолинит и иллит. Соответствующий спектр XRD показан на рисунке 2. После добычи, дробления и тонкого измельчения сланец является одним из наиболее многообещающих новых материалов для стенок, заменяющих спеченный глиняный кирпич, из-за его значительных объемов хранения и легкости добычи.

Соответствующий спектр XRD показан на рисунке 2. После добычи, дробления и тонкого измельчения сланец является одним из наиболее многообещающих новых материалов для стенок, заменяющих спеченный глиняный кирпич, из-за его значительных объемов хранения и легкости добычи.

Результаты показывают, что коэффициент теплопередачи стен из пустотелых сланцевых блоков составляет 0,726 Вт / (м 2 · K), что соответствует проектному стандарту энергоэффективности общественных зданий в GB50189-2005 [19]. Коэффициент теплопередачи и тепловое сопротивление различных материалов стен, которые измеряются с помощью одного и того же оборудования и с использованием одинаковых методов испытаний, показаны в таблице 3 согласно исследованиям Yang et al. [20] и Wu et al. [13] и техническая спецификация для бетонных малогабаритных пустотелых блочных зданий из Китая JGJ / T2011 [21]. Эффект сохранения тепла у пустотелых стен из сланцевых блоков в 3,16 раза выше, чем у традиционных стен из глиняного кирпича, в 3,11 раза выше, чем у стен из бетонных блоков, и 1.

4. Теоретический расчет коэффициента теплопередачи стен из пустотелых сланцевых блоков Теоретический расчет коэффициента теплопередачи стен из пустотелых сланцевых блоков Оболочки зданий можно разделить на однослойные, многослойные и комбинированные стены в зависимости от их состава. Многослойная стена, такая как двухсторонняя оштукатуренная кирпичная стена, состоит из нескольких слоев различных стеновых материалов по направлению теплового потока. Общее термическое сопротивление многослойной стены складывается из теплового сопротивления каждой однослойной стены.Предполагая, что передача тепла представляет собой одномерный устойчивый процесс теплопередачи, многослойная стенка, параллельная направлению теплового потока, может быть разделена на несколько областей, границы раздела которых определяются в соответствии с составом слоя материала [22]. Среднее тепловое сопротивление многослойной стенки можно рассчитать следующим образом [18]: где — среднее тепловое сопротивление, — общая площадь теплопередачи, перпендикулярная направлению теплового потока, — поправочный коэффициент, равный 0. Пустотелые сланцевые блоки с 29 рядами отверстий представляют собой многослойные стенки. Их среднее термическое сопротивление можно рассчитать с помощью упомянутого выше метода. Для удобства пазами на боковых поверхностях пренебрегаем.Подробное разделение площадей показано на рисунке 8. Общая поверхность теплопередачи полого сланцевого блока, перпендикулярного направлению теплового потока, разделена на 21 область. Все эти области теплопередачи являются многослойными, за исключением областей 1 и 2. Теплопроводность спеченного сланцевого материала составляет 0,463 Вт / (м · К), тепловое сопротивление слоя воздуха толщиной 8 мм составляет 0,12 м 2 · К / Вт, а тепловое сопротивление слоя воздуха 32 мм составляет 0,17 м 2 · К / Вт.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тогда показатель шумоизоляции пазогребневой перегородки вырастет до 55 дБ.

Тогда показатель шумоизоляции пазогребневой перегородки вырастет до 55 дБ. Установленная стенка вбирает в себя излишнюю влагу, потому не будет нужды приобретать специальные осушители. По мере понижения влажности пазогребневая перегородка эффективно отдаёт воду, сохраняя свою структуру.

Установленная стенка вбирает в себя излишнюю влагу, потому не будет нужды приобретать специальные осушители. По мере понижения влажности пазогребневая перегородка эффективно отдаёт воду, сохраняя свою структуру.

Даже самые тонкие ПГП, толщина которых не превышает 80 мм, гарантируют теплопроводность 0.29 Вт/м·К.

Даже самые тонкие ПГП, толщина которых не превышает 80 мм, гарантируют теплопроводность 0.29 Вт/м·К.

Например, балка, подвергнутая вертикальной нагрузке, должна быть собрана внахлест, при этом сварные поверхности находятся в горизонтальной плоскости.

Например, балка, подвергнутая вертикальной нагрузке, должна быть собрана внахлест, при этом сварные поверхности находятся в горизонтальной плоскости. Время отверждения около пяти минут в кипящей воде должно быть достаточным для образования прочного сварного шва на деталях толщиной 3,2 мм (0,125 дюйма). Для более толстых сечений следует использовать немного большее время. Это время, конечно, будет варьироваться в зависимости от толщины детали. Рекомендуется кипятить шов до тех пор, пока не будет ощущаться слабый запах фенола или совсем не почувствовать его, когда шов вынут из воды.

Время отверждения около пяти минут в кипящей воде должно быть достаточным для образования прочного сварного шва на деталях толщиной 3,2 мм (0,125 дюйма). Для более толстых сечений следует использовать немного большее время. Это время, конечно, будет варьироваться в зависимости от толщины детали. Рекомендуется кипятить шов до тех пор, пока не будет ощущаться слабый запах фенола или совсем не почувствовать его, когда шов вынут из воды.

Следовательно, порообразователь может эффективно улучшить изоляционные характеристики пустотелых сланцевых блоков и снизить их вес, что улучшает сейсмические характеристики. Принимая во внимание энергосбережение, переработку ресурсов и защиту окружающей среды, опилки были выбраны в качестве порообразователя для пустотелых сланцевых блоков. Как отходы обработки древесины, опилки имеют много преимуществ при использовании в качестве порообразователя. Опилки в основном состоят из стабильных растительных волокон, а потери при возгорании могут достигать 98.49%. Порообразование может образовывать множество пор внутри блоков и улучшать теплоизоляционные свойства. Кроме того, опилок также много, их дешево и легко достать.

Следовательно, порообразователь может эффективно улучшить изоляционные характеристики пустотелых сланцевых блоков и снизить их вес, что улучшает сейсмические характеристики. Принимая во внимание энергосбережение, переработку ресурсов и защиту окружающей среды, опилки были выбраны в качестве порообразователя для пустотелых сланцевых блоков. Как отходы обработки древесины, опилки имеют много преимуществ при использовании в качестве порообразователя. Опилки в основном состоят из стабильных растительных волокон, а потери при возгорании могут достигать 98.49%. Порообразование может образовывать множество пор внутри блоков и улучшать теплоизоляционные свойства. Кроме того, опилок также много, их дешево и легко достать. Большинство процессов автоматизировано. Процесс производства пустотелых сланцевых блоков показан на Рисунке 3.

Большинство процессов автоматизировано. Процесс производства пустотелых сланцевых блоков показан на Рисунке 3. После того, как образцы были полностью высушены с выдержкой в течение 20 дней, были протестированы тепловые характеристики.

После того, как образцы были полностью высушены с выдержкой в течение 20 дней, были протестированы тепловые характеристики. Однако коэффициент теплопередачи реального однородного образца всегда неравномерен, особенно для частей вблизи краев измерительной камеры. Следовательно, температура поверхности образцов и вблизи дозирующей камеры неравномерна, и тепловой поток через стенку дозирующей камеры () и тепловой поток боковых потерь () фактически не могут быть сведены к нулю.В настоящей работе можно получить и с помощью стандартного калибровочного теста. Кроме того, коэффициент теплопередачи можно рассчитать по формуле. (1) включает в себя следующие переменные: вход тепловой мощности, тепловой поток через образец, температура поверхности на теплой стороне, температура поверхности на холодной стороне, температура воздуха на теплой стороне, температура воздуха на холодной стороне, площадь поверхности образец и термическое сопротивление.

Однако коэффициент теплопередачи реального однородного образца всегда неравномерен, особенно для частей вблизи краев измерительной камеры. Следовательно, температура поверхности образцов и вблизи дозирующей камеры неравномерна, и тепловой поток через стенку дозирующей камеры () и тепловой поток боковых потерь () фактически не могут быть сведены к нулю.В настоящей работе можно получить и с помощью стандартного калибровочного теста. Кроме того, коэффициент теплопередачи можно рассчитать по формуле. (1) включает в себя следующие переменные: вход тепловой мощности, тепловой поток через образец, температура поверхности на теплой стороне, температура поверхности на холодной стороне, температура воздуха на теплой стороне, температура воздуха на холодной стороне, площадь поверхности образец и термическое сопротивление. (2) Длина установочных стержней, соединенных с датчиками температуры внутри холодильной камеры и нагрева измерительная коробка была проверена и настроена, как показано на рисунке 7 (b). (3) После того, как испытательная машина проработала более 20 часов для каждого образца, а диапазон значений мощности нагрева составлял от 0,5 Вт до 3 Вт, все систему можно рассматривать как находящуюся в устойчивом тепловом состоянии.Затем каждые полчаса собирались данные измерений и вычислялось среднее значение результатов испытаний.

(2) Длина установочных стержней, соединенных с датчиками температуры внутри холодильной камеры и нагрева измерительная коробка была проверена и настроена, как показано на рисунке 7 (b). (3) После того, как испытательная машина проработала более 20 часов для каждого образца, а диапазон значений мощности нагрева составлял от 0,5 Вт до 3 Вт, все систему можно рассматривать как находящуюся в устойчивом тепловом состоянии.Затем каждые полчаса собирались данные измерений и вычислялось среднее значение результатов испытаний. 751