Керамзитобетонные блоки технические характеристики

Керамзитобетонные блоки характеристики.

Керамзитобетонные блоки характеристики.Керамзитобетонные блоки – это популярный в современном строительстве стеновой материал, активно используемый при возведении малоэтажных зданий.

Основные характеристики керамзитобетонных блоков — морозостойкость, теплопроводность и прочность. Одним из достоинств характеристик керамзитобетонных блоков является низкая теплопроводность, которая позволяет использовать блоки в холодном климате. Также керамзитобетонные блоки «дышат», регулируя влажность воздуха в помещении.

Одной из основных характеристик керамзитобетонных блоков является прочность – способность сохранять свою целостность под действием внешних разрушителей. Чтобы определить эту основную характеристиу керамзитобетонного блока, изготавливается небольшой кубик из керамзитобетона с длиной ребра 200 миллиметров, если он развалится на части под действием нагрузки в восемьдесят тонн, то лимит прочности при сжатии составит 20 МПа.

Теплопроводность керамзитобетонных блоков, вес, размеры.

Плотность керамзитобетонных блоков, марка, прочность.

Теплопроводность керамзитобетонных блоков, вес, размеры.

Теплопроводность керамзитобетонных блоков обеспечивает выполнение современных требований по теплосбережению. С середины прошлого века такие показатели считались вполне приемлемыми. Морозостойкость керамзитобетона, подразумевающая теплопроводность керамзитобетонных блоков в этом случае в соответствии со стандартом должна быть не ниже 25 циклов для стен и 35 циклов для цокольных этажей.

Самый главный критерий доступный для проверки любому строителю это вес керамзитобетонных блоков т. к. керамзит в 3-ри раза легче песка то качественные керамзитобетонные блоки весят гораздо легче, вес пустотелого керамзитобетонного блока колеблется от 14кг. сухого до 16кг. влажного, псевдо керамзитобетонного блока от 18 до 20 кг. соответственно.

к. керамзит в 3-ри раза легче песка то качественные керамзитобетонные блоки весят гораздо легче, вес пустотелого керамзитобетонного блока колеблется от 14кг. сухого до 16кг. влажного, псевдо керамзитобетонного блока от 18 до 20 кг. соответственно.

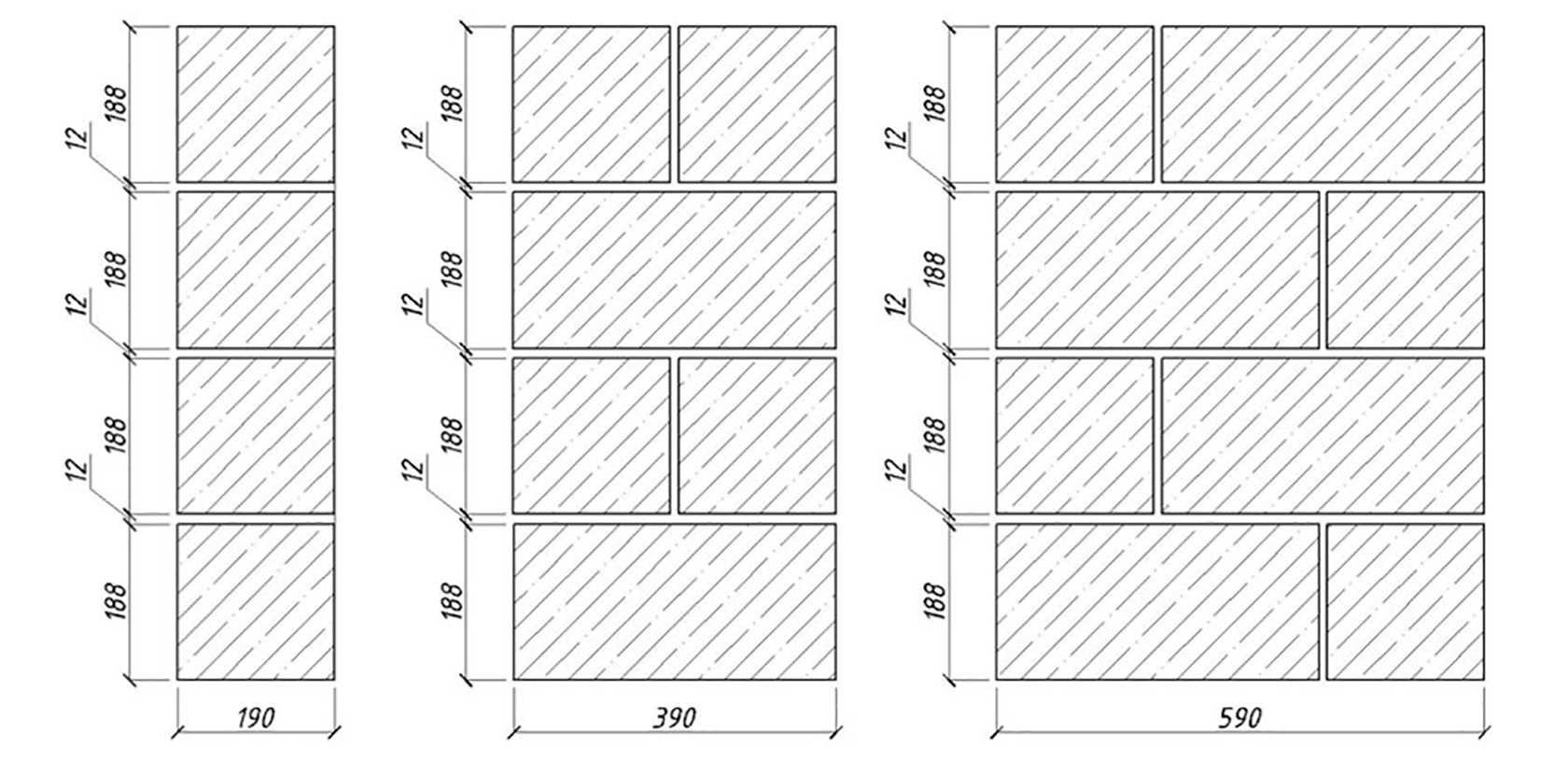

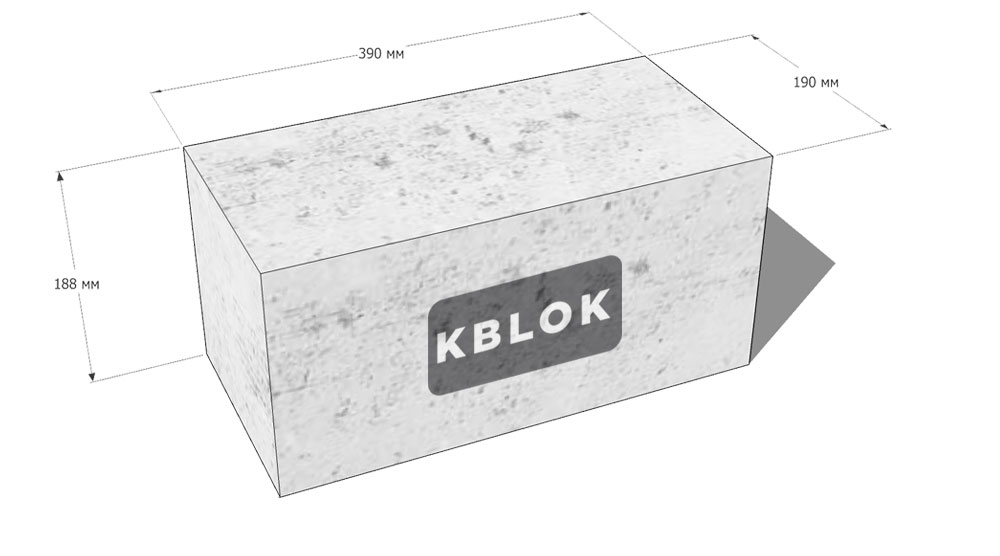

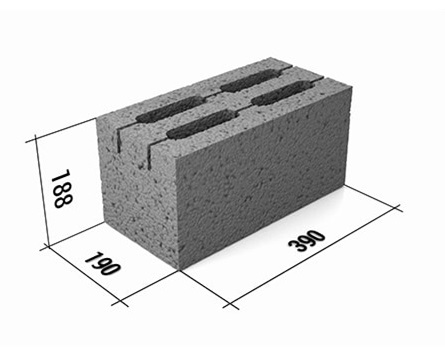

Керамзитобетонные блоки — размеры этого материала могут быть самыми разными, в зависимости от потребностей заказчика. Самые распространенные размеры керамзитобетонных блоков– 190/390/90мм и 190/390/188мм. Такие блоки чаще всего используются при строительстве жилых, производственных и гражданских объектов. Керамзитобетонные блоки и их размерыконтролируются технологическим регламентом и не должны отклоняться от нормы больше следующих значений:

- тклонение по длине +(-)4 мм

- тклонение по высоте +(-)4 мм

- тклонение от плоскости граней и прямолинейности ребер до 6 мм

В одной партии допускается не более 10% изделий с трещинами, которые пересекают хотя бы одно ребро. При производстве керамзитобетонных блоков, их размеры тщательрно контролируются, поэтому размеры керамзитобетонных блоков никогда не отклоняются от допустимых значений и соответствуют всем стандартам качества.

При производстве керамзитобетонных блоков, их размеры тщательрно контролируются, поэтому размеры керамзитобетонных блоков никогда не отклоняются от допустимых значений и соответствуют всем стандартам качества.

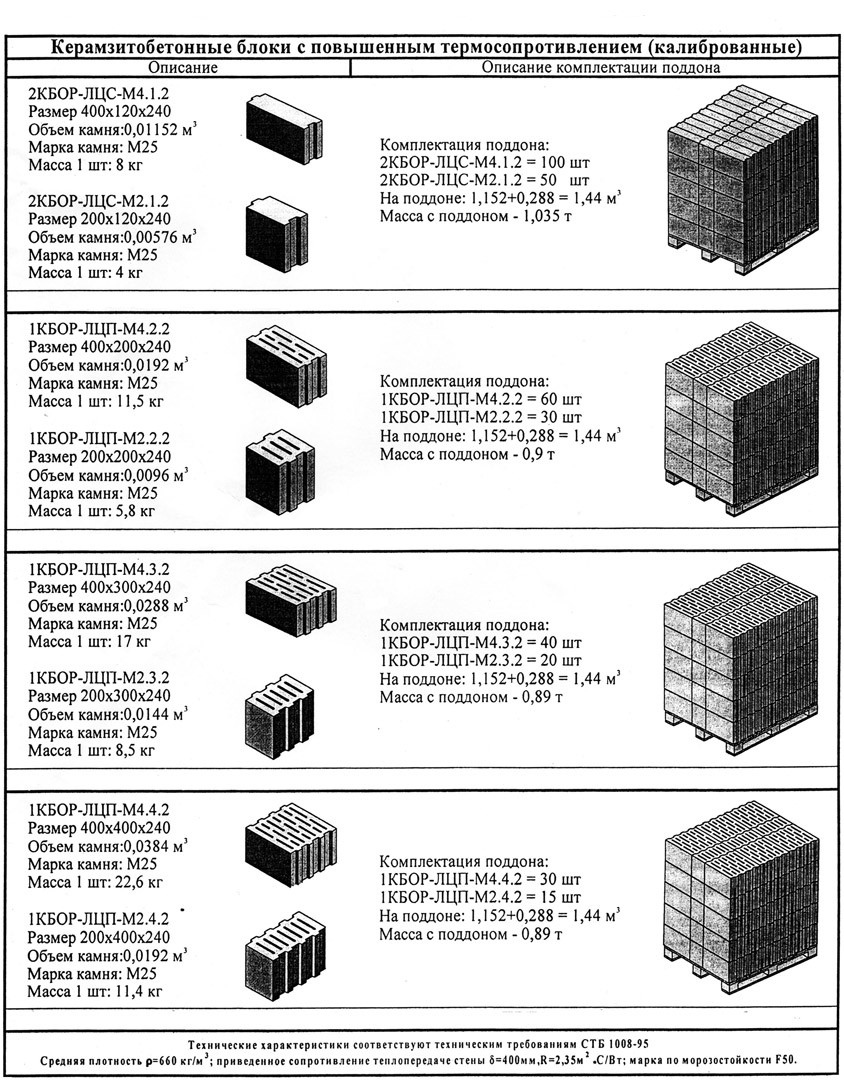

Керамзитобетонные блоки относятся к группе легких бетонов, хотя обладает более значительным объемным весом, в 1,5-2 раза превышающим объемный вес пенобетона, газобетона и полистиролбетона. Изготавливается из керамзита, песка, цемента и воздухововлекающих добавок. Керамзитобетонные блоки – продукт обжига легкоплавких глинистых пород, представляющий собой пустотелые шарики из обожженной глины. В процессе изготовления керамзитобетона эти шарики склеиваются между собой, образуя прочный, экологически чистый и сравнительно легкий материал. Плотность керамзитобетонных блоков, применяемых в малоэтажном строительстве – 700-1200 кг/м?, причем плотность керамзитобетонных блоков монолитных превышает 1000 кг/м?. Морозостойкость материала – 50 циклов. Эксплуатационная влажность – 5-7%. Коэффициент паропроницаемости – 0,08 мг/м·ч·Па. Класс прочности на сжатие – В 3,5. Расчетная теплопроводность кладки – от 0,21 до 0,5 Вт/м-°С. Необходимая толщина однослойной стены в условиях центрального региона – от 0,9 до 1,5 м, в зависимости от вида блоков. При производстве керамзитобетона используют различные фракции гравия и щебня: 5-10, 10-20 и 20-40 мм — это как раз и влияет на плотность керамзитобетонных блоков

Морозостойкость материала – 50 циклов. Эксплуатационная влажность – 5-7%. Коэффициент паропроницаемости – 0,08 мг/м·ч·Па. Класс прочности на сжатие – В 3,5. Расчетная теплопроводность кладки – от 0,21 до 0,5 Вт/м-°С. Необходимая толщина однослойной стены в условиях центрального региона – от 0,9 до 1,5 м, в зависимости от вида блоков. При производстве керамзитобетона используют различные фракции гравия и щебня: 5-10, 10-20 и 20-40 мм — это как раз и влияет на плотность керамзитобетонных блоков

Керамзитобетонные блоки марка морозостойкости показывает сколько полных циклов замораживания и размораживания должно пройти, чтобы прочность блока уменьшилась на 10%. Марка морозостойкости керамзитобетонных блоков определяет долговечнось и надежность блока. Чем выше марка керамзитобетонного блока прочности и морозостойкости, тем более долговечны и надежны Ваши стены. Для несущих стен загородного дома целесообразно использовать керамзитобетонные блоки марки морозостойкости не менее F50. Существуют и другие марки морозостокости керамзитобетонных блоков

Чем выше марка керамзитобетонного блока прочности и морозостойкости, тем более долговечны и надежны Ваши стены. Для несущих стен загородного дома целесообразно использовать керамзитобетонные блоки марки морозостойкости не менее F50. Существуют и другие марки морозостокости керамзитобетонных блоков

Еще одно свойство керамзитобетонные блоков – водостойкость – способность не разрушаться под напором воды. Для определения водостойкости используют два эталона – один в сухом виде раздавливают на прессе и вычисляют его прочность при нормальных условиях, а другой сперва погружают в воду, а затем только помещают под пресс. Из-за ослабления связей между частицами прочность керамзитобетона уменьшается. Отношение прочности намоченного материала к сухому называется коэффициентом размягчения. Для керамзитобетона он равен 0. 8.

8.

Размеры керамзитовых блоков. Размер керамзитобетонных блоков

Габариты матрицы закладываются на основе вышеуказанного ГОСТа. Причем матрицы на станке меняются и на одном оборудовании можно выпускать различные виды блоков. Износ матрицы, лотков и оборудования. Керамзитобетонная смесь является абразивом для металлических стенок матрицы, за года металл истирается на мм при интенсивном использовании. Получается, ширина блока увеличивается на это расстояние, умноженное на два с двух сторон. Износ гидравлики или продавливание вибростола влияет на высоту блока.

Блок может вырасти до 1 сантиметра в высоту. Вмешательство в конструкцию матрицы. Некоторые производители наращивают металл на стенках пустотобразователей у заводских матриц. Это делается для уменьшения веса блока, за счет увеличения внутренних пустот. Но такие блоки имеют меньшую прочность по сравнению с изначальной.

Все матрицы, изготавливаемые на нашем предприятии, конструировались изначально на основе ГОСТ — Габариты блоков и их процентный объем пустот соответствуют этому государственному стандарту.

Но также находится в допустимых пределах ГОСТа — не менее двух сантиметров. Алексей Буланов. Почему важно знать размер керамзитобетонного блока. В строительной отрасли габаритные размеры имеют первостепенное значение. С этими данными вы с большой степенью точности просчитаете расход материала и определитесь, сколько рабочих необходимо нанимать и какой бюджет на них закладывать при строительстве.

Стандартный размер керамзитобетонного блока в среднем равен кладке семи кирпичей. Это положительно сказывается на времени выполнения работ и их трудозатратах. Зная разновидность, характеристики и размер керамзитоблока, можно: выбрать готовый проект будущего дома; правильно рассчитать оптимальную толщину стен для конкретного здания; определиться c типом и толщиной фундамента; понять схему кладки керамзитобетонных блоков; разработать строительные узлы сопряжения армопояса, перемычек или плит перекрытий; обеспечить безопасную эксплуатацию сооружения; обустроить качественную теплоизоляцию в доме; да и просто высчитать внутреннюю полезную площадь комнат.

Размеры блока из керамзитобетона

С изделиями стандартных размеров легче работать, для их разгрузки не требуется дополнительное оборудование. Блоки одинаково упаковываются и легко понять, сколько поддонов уместится в грузовом транспорте.

Во время покупки блоков важно контролировать, насколько они соответствует размерам ГОСТ. Это позволит понять, насколько можно доверять изготовителю. Где применяются блоки унифицированных размеров.

От малоэтажного домостроения до многоэтажек, где блоки используются в качестве заполнения проемов монолитно-каркасной конструкции. Со стандартными размерами блоков будет легко найти бригаду каменщиков.

Не требуется высокая квалификация рабочих, например как при работе с керамическими блоками. Все, кто работал со шлакоблоком, смогут и выложить стену из керамзитобетонных блоков. Размеры одинаковые.

Небольшой вес блоков исключает применение специальных грузоподъемных механизмов, которые требуется при работе с крупноформатными керамзитовыми блоками.

Керамзитобетонные блоки: ГОСТ. Что говорит ГОСТ —99 о размерах блоков? ГОСТ Технические регламенты ГОСТа обозначивает номинальные габариты керамзитных блоков, их характеристики, а также степень отклонения величин. В разделе «Основные параметры и размеры» документа, представлена таблица, определяющая длину, высоту и ширину десяти видов камней. ГОСТ размеры блоков для кладки стен. Размеры ГОСТ для перегородок. Пункт 4. Соответственно, выпускаемые различными производителями блоки других размеров также соответствуют ГОСТу, хоть и не указаны в таблице.

Крупноформатные керамзитные блоки — размеры. Блок весом кг из керамзитобетона. Казалось бы, все размеры выпускаемых изделий стандартизованы, нет проблем в выборе конкретного материала.

На практике все происходит не так однозначно. На рынке всегда есть продукция с другими габаритами.

При выборе материала для закладочных работ, многие задаются вопросом, какие блоки лучше. Керамзитобетон — материал, имеющий достаточно хорошие показатели, для использования его в строительстве.

Керамзитобетон — материал, имеющий достаточно хорошие показатели, для использования его в строительстве.

Это не значит, что изготовители не добросовестны. Эти нормативы устанавливают сами предприятия, изготавливающие стройматериалы.

Крупногабаритные блоки выпускают по ТУ. Для облегчения веса в таких блоках количество песка сведено к минимуму. Это придает им отличные теплоизоляционные качества.

Выбор размера

Но работать с ними все равно тяжело. Например метровый блок весит кг. Строительный рынок постепенно меняется. Сейчас расширяется выпуск изделий нестандартных размеров. В производство внедряется изготовление панелей из керамзитобетона, в которых есть специальные каналы для прокладывания инженерных коммуникаций.

Появление на рынке новых форматов КББ объясняется желанием изготовителей выгодно выделяться на фоне конкурентов, увеличивая скорость строительства. С точки зрения выбора для потребителя это хорошо.

С точки зрения выбора для потребителя это хорошо.

Однако появление новых компаний, выпускающих продукцию с незарекомендовавшей себя технологией, представляет серьезную опасность и заставляет разбираться в технических характеристиках более углубленно.

Стандартный размер керамзитобетонного блока

Нужны качественные керамзитобетонные блоки для строительства? Выбрать блоки. Маркировка блоков. Целый ряд свойств керамзитоблоков определяется их размерами или областью применения. Как все строительные материалы, блоки идентифицируются с помощью маркировки, по которой можно установить характеристику, вид, класс изделия. В маркировке, которую наносит изготовитель, буквы и цифры означают следующее: К — вид искусственного камня; С — стеновой; П — перегородочный; Л — лицевой; Р — рядовой; УГ — угловой; ПР — порядовочный; ПЗ — предназначенный для перевязки швов; ПС — пустотелый; Цифры с примером : первая 39 — длина в сантиметрах; вторая 35 — показатель коэффициента прочности марка M35 ; третья 50 — характеристика морозоустойчивости F50; четвертая — плотность в кг.

Пример маркировки в приложении к сертификату на блоки. Используя этот список, вы легко узнаете о камне важную информацию. Характеристики, отражаемые в маркировке. О свойствах стройматериала тоже важно знать. Некоторые качества обозначены в маркировке, другие показатели придется запрашивать у изготовителя. К сожалению, распространенное явление — когда сам производитель не знает параметров своей продукции. Три наиболее важные характеристики блоков, в которых вы обязаны быть уверены перед покупкой:.

Марка прочности.

Выражает средний показатель для трех образцов давления в килограммах на квадратный сантиметр, которое выдерживает данный камень. Для стеновых блоков этот показатель должен быть не меньше М Дом: первый этаж лицевых из керамзитобетонных блоков и мансарда из бруса.

Благодаря всем преимуществам, строительство из керамзитобетонных блоков под ключ является намного более приемлемым, а значит и большее количество семей смогут себе позволить свой собственный частный дом. Таким образом, выбирая керамзитобетонные блоки в качестве основного материала для строительства своего дома, можно рассчитывать не только на оперативные сроки выполнения работ, но и на их достаточно приемлемую стоимость.

Таким образом, выбирая керамзитобетонные блоки в качестве основного материала для строительства своего дома, можно рассчитывать не только на оперативные сроки выполнения работ, но и на их достаточно приемлемую стоимость.

А это можно назвать одним из самых весомых аргументов для тех, кто решил перебраться из суеты шумного города поближе к природе. Большой дом с мансардой и гаражом из керамзитобетонных блоков. Керамзитобетонные блоки как строительный материал с каждым годом становятся все популярнее. Если вы хотите немного сэкономить, обращайтесь в строительную компанию, где вам предложат готовые проекты домов из керамзитобетонных блоков или составят уникальный проект, исходя из ваших пожеланий.

Керамзитные блоки широко используются в строительной сфере, их еще называют керамзитобетоном. Благодаря присутствию в бетоне специального наполнителя — керамзита, материал обладает высокой прочностью и легкостью. Помимо преимуществ, как и любой материал, керамзитные блоки имеют свои недостатки.

Помимо преимуществ, как и любой материал, керамзитные блоки имеют свои недостатки.

Выставка домов Малоэтажная страна. Главная Статьи Технологии и материалы Вернуться назад. Керамзитобетонные блоки: характеристики и разновидности Статьи Технологии и материалы. Время чтения 9 минут. Прочитать позже Отправим материал на почту Согласен на обработку персональных данных. Проекты домов из керамзитобетонных блоков Количество проектов 8. Есть на выставке. Смотреть все проекты. Автор статьи. Технический эксперт строительной корпорации, блогер и влогер.

Анна Колечкин. Интересует вопрос про керамзитные блоки. Есть еще какие-нибудь плюсы и минусы, о которых читатели знают лично?

Мы просто хотим попробовать из них строиться, но никак не решимся. Ася Покрышевская.

Вопрос от чайника Вот размер керамзитного блока «стандарт» — это сколько? Ведь керамзит — пористый материал специально обработанная и обожженная глина имеющий небольшой вес и использующийся в качестве утеплителя. Кроме того, в отличие от кирпича, керамзитобетонные блоки имеют удобные размеры. С материалом легко работать, кладка выполняется быстро, а раствора уходит мало. Обратите внимание!

Кроме того, в отличие от кирпича, керамзитобетонные блоки имеют удобные размеры. С материалом легко работать, кладка выполняется быстро, а раствора уходит мало. Обратите внимание!

Характеристики и свойства керамзитоблоков

В одном керамзитоблоке помещается 7 кирпичей. Кладка с ними будет происходить в 5 раз быстрее, а расход раствора в 2 раза меньше. Итак, подытожив, можно отметить такие преимущества:.

Все эти показатели говорят в пользу керамзитоблоков. Если говорить о маркировке продукции, то она делается исходя из морозоустойчивости и прочности. Что касается прочности, то в среднем этот показатель составляет М25— М Однако, есть изделия и больше, которые производятся для тяжелых и больших конструкций.

Вы можете найти и М и даже М Для частного строительства используются блоки М Их вполне хватает для этой цели. Что касается морозоустойчивости, то она означает количество циклов, за которое материал может размораживаться и замораживаться без разрушений.

Каждый производитель выпускает свои блоки с разными параметрами. В целом они могут иметь такие показатели: F15— F Если вы живете в северном регионе России, то в вашем случае лучше выбрать F50 до F Те, что ниже, используются для внутренних работ. Одним из преимуществ изделий является то, что в нормативных документах содержание компонентов не регламентируется, существуют только допустимые характеристики, касающиеся марки прочности, устойчивости к морозу, плотность, коэффициент проводимости тепла и т.

В целом они могут иметь такие показатели: F15— F Если вы живете в северном регионе России, то в вашем случае лучше выбрать F50 до F Те, что ниже, используются для внутренних работ. Одним из преимуществ изделий является то, что в нормативных документах содержание компонентов не регламентируется, существуют только допустимые характеристики, касающиеся марки прочности, устойчивости к морозу, плотность, коэффициент проводимости тепла и т.

Благодаря этому вы можете найти разные виды продукции для своих нужд. Вот какие они могут быть:. Первые используют для кладки стен внутри и снаружи, которые являются несущими. Перегородочные же делят конструкцию на комнаты, разделяя коробку.

Керамзитобетонные блоки: размеры, характеристики

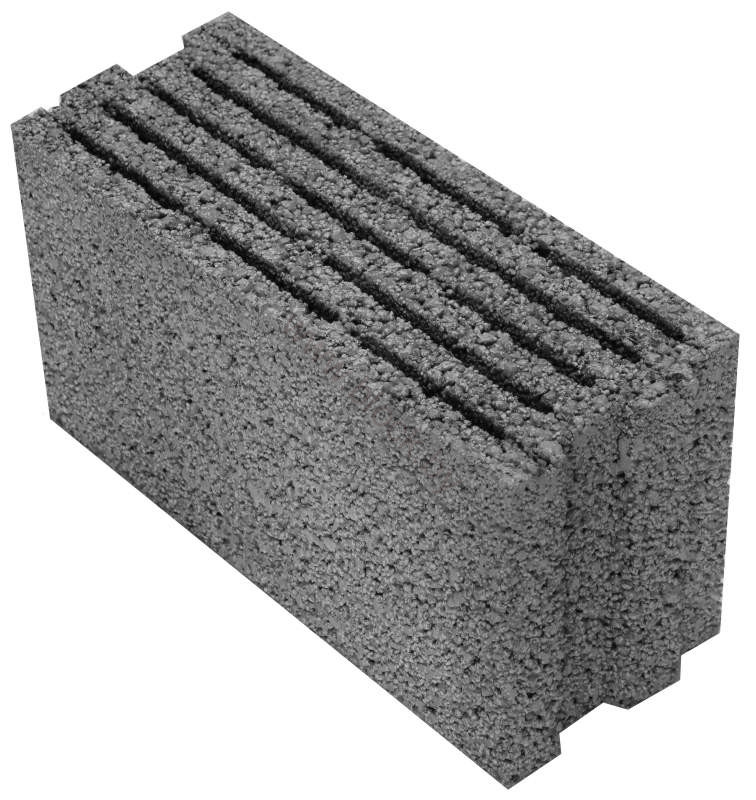

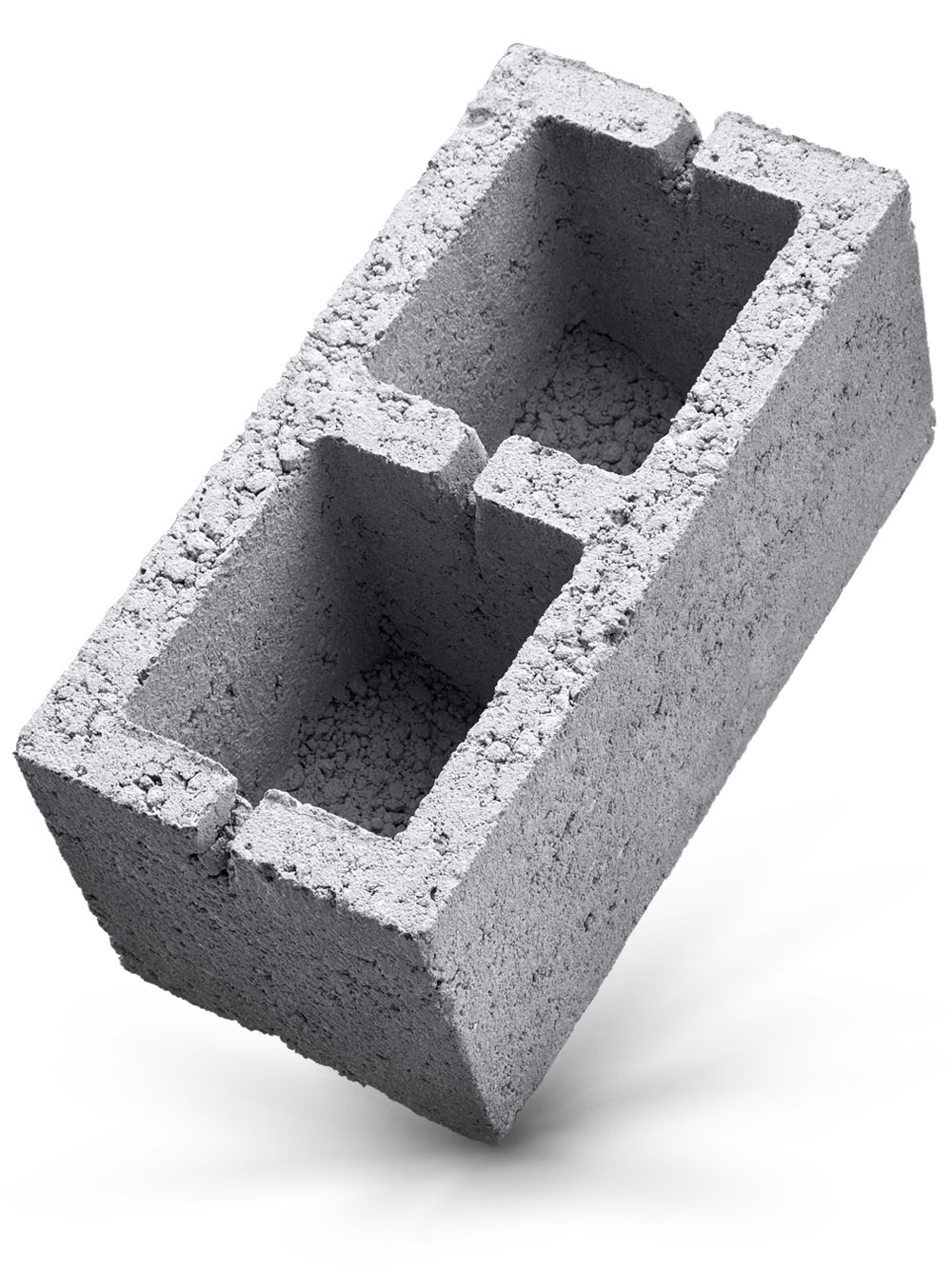

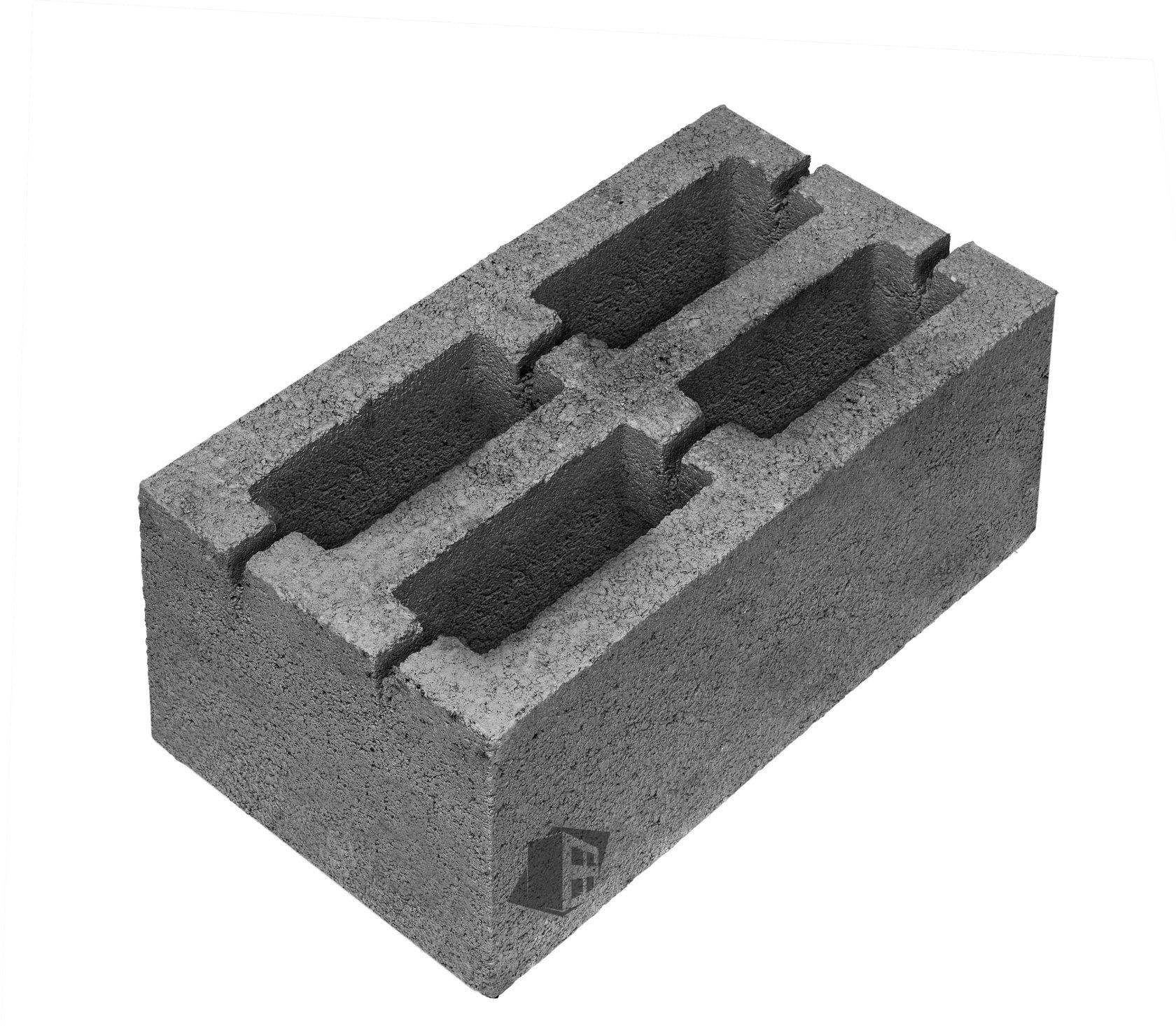

Хочется отметить и то, что материалы могут быть полнотелыми и пустотелыми. Пустотелые могут иметь до 10 отверстий и отличаются небольшим весом. У них низкий показатель теплопроводности и их используют для холодных регионов. В дополнение, у изделий лучшая звукоизоляция, расход на них меньше, соответственно, себестоимость снижается. Однако, прочность материала за счет щелей хромает. А вот полнотелые изделия имеют большую плотность, так как в них нет отверстий и пустот.

Однако, прочность материала за счет щелей хромает. А вот полнотелые изделия имеют большую плотность, так как в них нет отверстий и пустот.

Обладают большим весом, но не такими тепловыми характеристиками. Теперь мы перешли к самому интересному, размеру. Всем известны габариты кирпича. А что сказать о керамзитобетонных блоках? Их размер должен соответствовать ГОСТ — Однако, так как при строительстве требуются самые разные размеры, то они могут отличаться.

Почему нужно выбрать керамзитобетонные блоки?

Уникальность свойств керамзитобетонных блоков основывается на специфике их производства. Основным ингредиентом для изготовления керамзитобетонных блоков является экологически чистый керамзит. Вспененная, прошедшая через процедуру обжига глина, из которой делается керамзит, по структуре похож на застывшую пену. Внешняя оболочка, что покрывает каждую глиняную гранулу, дает ей весьма высокую прочность.

Применение керамзитобетонных блоков не ограничивается какими бы то ни было технологическими рамками. Сегодня с их помощью возводятся несущие конструкции и лёгкие перегородки между комнатами, в монолитном домостроении применяют в роли стройматериала для заполнения каркаса.

Сегодня с их помощью возводятся несущие конструкции и лёгкие перегородки между комнатами, в монолитном домостроении применяют в роли стройматериала для заполнения каркаса.

Пожалуй, единственным на сегодня ограничением для использования керамзитобетонных блоков становится возведение фундамента, который требует повышенной плотности и прочности стройматериала.

Стены из керамзитобетонных блоков отличаются превосходнейшей прочностью. В них идеально прокладывается скрытая электропроводка. без особого труда можно штробить, легко можно забить гвозди.

В последние годы большинство строителей охотно переходят на применение прогрессивных керамзитобетонных блоков, поскольку на практике убедились в их технологичности, практичности, прочности и долговечной износостойкости. Отличающиеся легким весом керамзитобетонные блоки дают возможности выстраивать презентабельные и вместе с тем прочные здания даже на ленточных малозаглубленных, либо столбчатых фундаментах.

Керамзитобетонные блоки преимущества Вес керамзитного блока при его объёмности небольшой, начинается с 10 кг

К основным преимущественным качествам керамзитных блоков можно отнести:

керамзитобетонные блоки размеры :

размер керамзитобетонных блоков идеальны для скоростного монтажа. Каждый керамзитобетонный блок намного крупнее стандартного кирпича, что значительно облегчает и ускоряет процесс строительных работ, позволяет экономично использовать раствор при выполнении кладки. При возведении стен из керамзитобетонных блоков раствора нужно примерно в 2,2 раза меньше, а скорость монтажа бывает раз в 5 выше, масса же метра кладки бывает меньше в 1,5 раза;

керамзитобетонные блокои вес :

вес керамзитобетонного блока полнотелого стандартного размера 390 х 190 х 188 мм. примерно 24 кг., вес щелевого керамзитобетонного блока размером 390 х 190 х 188 мм. от 17 кг., вес перегородочного (толщина 90 мм. ) полнотелого керамзитобетонного блока равен примерно 10 кг., а вес щелевой перегородки керамзитобетонного блока составляет 8-9 кг.. Столь малый вес керамзитобетонных блоков создаёт удобство во время транспортировки и при монтаже, что исключает необходимость в обустройстве дорогостоящего массивного фундамента;

) полнотелого керамзитобетонного блока равен примерно 10 кг., а вес щелевой перегородки керамзитобетонного блока составляет 8-9 кг.. Столь малый вес керамзитобетонных блоков создаёт удобство во время транспортировки и при монтаже, что исключает необходимость в обустройстве дорогостоящего массивного фундамента;

керамзитные блоки паропроницаемость :

благодаря ей не образуется конденсационная влага и не наступает преждевременное старение как самих керамзитобетонных блоков, так и материалов отделки,

керамзитобетонные блоки огнеустойчивость:

характеристики керамзитобетонных блоков придают им хорошую сопротивляемость горению, которая обуславливает применение керамзитобетонных блоков как в частном, так и в индустриальном строительстве сооружений любой категории;

керамзитобетонные блоки морозостойкость:

морозостойкость керамзитобетонных блоков составляет 50 циклов последовательной шоковой проморозки и оттаивания, кроме того, стоит отметить сопротивляемость разного рода негативным атмосферным, а вместе с тем химическим воздействиям;

керамзитобетонные блоки теплоизоляционные свойства :

керамзитобетон, постепенно накапливая энергию солнца, тепло отдаёт медленно и равномерно, что защищает от перегрева летом и отлично сохраняет тепло в зимнее время, сделанные из него стены «дышат», поддерживая внутри помещения оптимальную влажность;

экологическая безопасность керамзитобетонного блока:

обоснована использованием исключительно чистого в экологическом плане натурального сырья;

замечательная шумоизоляция блока из керамзитобетона:

показатели изоляции керамзитобетона дают возможность обойтись без монтажа дополнительных систем утепления и защиты от извне поступающих звуков.

Керамзитобетонные блоки, характеристики заметно выигрывают по сравнению с качествами обыкновенного бетона:

При постройке стен из керамзитных блоков вам потребуется раза в два меньше раствора, нежели при строительстве кирпичных стен. Скорость же монтажа стен из керамзитобетонных блоков, наоборот, значительно больше — более чем в 4-ыре раза!

Как уже было замечено, керамзитобетонные блоки обладают замечательными теплоизоляционными свойствами. При применении керамзитобетона тепловые потери можно сократить более чем на семьдесят пять процентов. Доказательством этого служат множественные испытания в научно-исследовательских институтах, которые производились над блочным заполнителем — керамзитовым гранитом. В итоге, характеристики керамзитобетонных блоков в плане теплоизоляции обеспечивают им большую популярность в сравнении с иными строительными материалами, как при строительстве в теплых, так и в холодных условиях климата.

Одной из самых важных характеристик керамзитобетонных блоков стала его воздухопроницаемость, то есть керамзитобетонные блоки могут «дышать», тем самым регулируют в здании влажность воздуха.

Стройобъекты, возведённые из блоков керамзитобетонных, отличаются повышенной долговечностью и не нуждаются в специальном уходе. Керамзитобетонные блоки не склонны к появлению ржавчины, не горят и не гниют.

Качества керамзитобетонных блоков дают им ряд преимуществ и на фоне других видов стройматериалов, к примеру, кирпича:

Удельный вес керамзитных блоков ниже, чем вес кирпичей в два с половиной раза.

Всего за одну смену опытный каменщик может выложить из керамзитных блоков стену, которая в три раза превышает по объему кирпичную кладку.

Обычных размеров керамзитный блок может заменить семь стандартных одинарных кирпичей., и пять полуторных.

Стоимость керамзитобетонных блоков и себестоимость проведения строительных работ в сравнении с использованием стандартного кирпича ниже процентов на 30-40.

Почему при подборе оптимальных блоков из керамзитобетона предпочтение следует отдать компании Экоблок? Наша компания предлагает своим покупателям керамзитобетонные блоки высокого качества, производимые из лучших экологически чистых материалов. В результате характеристики керамзитобетонных блоков (звуко- и теплоизолирующие качества, вес керамзитных блоков, прочность и т.д.) соответствуют высокому качественному уровню, гарантируя долговечность и беспроблемность эксплуатации строений, при возведении которых будет использован данный материал. Кроме того, мы осуществляем не только продажу, но и доставку керамзитобетонных блоков любыми партиями по Волгограду и Волгоградской области.

В результате характеристики керамзитобетонных блоков (звуко- и теплоизолирующие качества, вес керамзитных блоков, прочность и т.д.) соответствуют высокому качественному уровню, гарантируя долговечность и беспроблемность эксплуатации строений, при возведении которых будет использован данный материал. Кроме того, мы осуществляем не только продажу, но и доставку керамзитобетонных блоков любыми партиями по Волгограду и Волгоградской области.

Чтобы заказать керамзитобетонные блоки, свяжитесь с нами по телефону 8-904-772 46 97, либо отправьте заявку на наш электронный адрес Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. Вы сможете задать все интересующие вас вопросы, получить консультацию по стоимости необходимого вам объёма керамзитобетонных блоков и их доставке, уточнить срок поставки блоков на объект, что, как правило, составляет не более 1 — 2 дней с момента принятия заказа. Мы работаем для вас без праздников и выходных, каждый клиент для нас дорог и может рассчитывать на индивидуальный подход.

характеристики и формы, область использования, цены

Строительным стандартом предусматриваются следующие габариты стеновых керамзитоблоков: 188х190х390 (для удобства указывают 200х200х400). Получают материал посредством вибропрессования. Для производства может быть использовано несколько технологий, исходя из массы входящих компонентов.

Оглавление:

- Разновидности и их описание

- Расценки

- Советы для покупателей

Керамзитобетонные блоки получаются более легкими с улучшенными теплотехническими параметрами, если в смесь добавить больше наполнителя. Нужные механические свойства достигаются путем увеличения объема вяжущего (цемента) или его заменой на строительный гипс, известь.

Виды и характеристики

Стеновые керамзитоблоки классифицируют по двум направлениям:

- конструкционные особенности – полнотелые (сплошные) и пустотелые;

- качество поверхности – рядовые и лицевые.

Сплошные имеют плотную структуру и высокую прочность, вес керамзитобетонного полнотелого блока размером 200х200х400 составляет 20 кг. Пустотные характеризуются пластичностью и небольшой массой. Они достигаются за счет герметичных или сквозных отверстий, формируемых во время изготовления. Чем больше пустот, тем меньше используется сырья и ниже стоимость продукта. Полый блок весит примерно 16 кг.

Пустотные характеризуются пластичностью и небольшой массой. Они достигаются за счет герметичных или сквозных отверстий, формируемых во время изготовления. Чем больше пустот, тем меньше используется сырья и ниже стоимость продукта. Полый блок весит примерно 16 кг.

Керамзитоблоки величиной 200х200х400 большей частью используют для сооружения несущих и внутренних стен. Качество поверхности материала определяет, нужна ли дополнительная облицовка. Рядовые типы применяют для стен, которые будут защищены внешней отделкой, лицевые не требуют последующей обработки. Керамзитобетон можно укладывать вручную, без дополнительного оборудования. Здание возводится в три раза быстрее, чем кирпичное и весит вдвое меньше.

Стеновые керамзитобетонные элементы сохраняют свои свойства достаточно долгое время – около 50 лет. К основным характеристикам относят следующее.

1. Прочность – у конструктивного керамзитобетона показатели 35–500 кг/см2, их значение зависит от количества и объема пустот.

2. Плотность керамзитобетона – 500–1800 кг/м3, обуславливается фракцией наполнителя.

3. Теплопроводность – 0,14–0,66 Вт/м*К, ухудшается с увеличением в составе содержания вяжущего вещества. Чем больше пустот имеет материал, тем теплее получается здание.

4. Морозостойкость – стеновые изделия могут быть следующих марок: F25, F35, F50, F75 (где числовое значение указывает, сколько циклов заморозок и оттаиваний керамзитобетона прошло до потери 25% прочности).

5. Водопоглощение – составляет 5–10% от массы 1 штуки продукта, если добавлены пластификаторы, показатель может повышаться.

6. Паропроницаемость – 0,3–0,9 мг/м*ч*Па, чем больше пор и пустот, там выше значение.

Стоимость

Купить материал можно напрямую у производителя или через посредников. Как правило, представители компании в телефонном режиме помогают подобрать подходящий вид для той или иной области применения, подсчитать, сколько штук керамзитобетона потребуется для здания. Цена за пустотный сквозной блок будет зависеть от веса и характеристик.

| Форма керамзитоблока | Плотность 1 штуки, кг/м3 | Прочность кг/см2 | Морозостойкость, циклы | Цена, руб/штука |

| 2-х пустотный | 700 | 35 | 50 | 41 |

| 3-х щелевой | 1200 | 100 | 50 | 50 |

| 4-х щелевой | 1050 | 75 | 50 | 43 |

| 4-х пустотный | 900 | 50 | 25 | 42 |

| 7-ми пустотный | 1200 | 50 | 50 | 46 |

| полнотелый | 1300 | 125 | 50 | 57 |

В таблице указана средняя стоимость по России за керамзитобетонный блок размером 200х200х400, в различных регионах она может отличаться.

Рекомендации перед покупкой

Прежде чем купить стройматериалы, нужно найти оптимальный вариант для сферы использования, учитывая основные параметры.

1. Конструкционные особенности. При равной плотности сплошной керамзитобетон располагает значительно большей прочностью, подходит для любых крепежей. А пустотный обладает меньшим весом, его применение обойдется дешевле.

2. Плотность. Блоки плотностью до 900 кг/м3 отличаются небольшим весом. Следовательно, нет необходимости в мощном фундаменте. Но стоимость такого продукта выше, кроме того грубая поверхность требует финишной обработки стен.

3. Геометрия пустот. Керамзитобетонный легкий блок может иметь отверстия различной формы. Но прочность и теплопроводность зависят только от их объема.

Керамзитоблоки размером 200х200х400 используются при сооружении:

- несущих и внутренних стен малоэтажных зданий;

- вентиляционных блоков со сквозными отверстиями;

- фундамента для деревянных срубов;

- ограждающих построек.

Также керамзитобетон может заменять бордюрный камень или опору для парковых скамеек.

характеристики, размеры, цены.

Строительство из керамзитных блоков

Строительство из керамзитных блоковСтроительные материалы с каждым годом все больше совершенствуются. Диктуется это потребностью в удешевлении и повышении качества работ по возведению зданий. Блок керамзитный — это специальный материал, который используется в строительстве и утеплении зданий. Это изделие является очень востребованным, так как обладает большим количеством преимуществ.

Что представляет собой блок?

Представленный элемент состоит из нескольких абсолютно натуральных и безопасных компонентов: обожженной глины, песка, воды и цемента. Используется он чаще всего в строительстве малоэтажных сооружений. Применять такие материалы можно практически везде, независимо от климатических условий.

Блок керамзитный может иметь разную форму и размер. Например, высота элемента колеблется от 19 до 24 см, ширина — от 7 до 50 см, длина — от 12 до 45 см. Внутри блок керамзитный имеет пустоты, благодаря которым обеспечивается легкость и теплоизоляционное свойство элемента. Для более простой и быстрой укладки на каждом изделии предусматривают наличие пазов и гребней.

Для более простой и быстрой укладки на каждом изделии предусматривают наличие пазов и гребней.

Преимущества материала

Теперь необходимо рассмотреть вопрос о том, какими достоинствами обладает блок керамзитный. Итак, можно выделить такие преимущества представленных изделий:

1. Низкий уровень теплопроводности. То есть блоки считаются отличным изолятором, который способен сохранять тепло в помещении.

2. Достаточно высокая степень прочности.

3. Хорошая звуковая изоляция. Поэтому данный материал можно применять для строительства домов, которые будут находиться возле дорог с оживленным движением.

4. Небольшой вес. Это преимущество позволяет возводить даже двухэтажные конструкции на не очень сильных грунтах.

5. Быстрая и простая обработка.

6. Устойчивость к воздействию химических веществ, влаги, перепаду температур и других негативных факторов.

7. Эстетическое оформление.

8. Приемлемая стоимость.

9. Устойчивость к огню и гниению.

10. Долговечность и высокая прочность.

11. Экологическая чистота.

Размер керамзитного блока позволяет его применять для возведения самых нестандартных по архитектуре сооружений. А еще данный материал может «дышать». И размер керамзитного блока дает возможность удешевить строительство.

Какими минусами обладает материал?

Однако есть и несколько недостатков:

— Высокая степень хрупкости. Поэтому не стоит применять блоки для обустройства фундаментов или высотных конструкций.

— Меньшая прочность по сравнению с другими типами материала.

Однако эти недостатки легко устраняются. А большое количество преимуществ делает материал востребованным.

Виды керамзитных блоков

Теперь стоит рассмотреть, какие типы данных изделий бывают. Это поможет вам быстрее определиться с выбором строительного материала. Итак, керамзитные блоки, цена которых колеблется от 0,25 до 0,60 центов за штуку, могут быть такими:

1. Пустотелыми. Здесь предусматривается не очень большая плотность раствора при изготовлении элементов. Использовать такие блоки можно для строительства и обеспечения энергосбережения в доме.

Использовать такие блоки можно для строительства и обеспечения энергосбережения в доме.

2. Полнотелыми. Они обладают высоким уровнем плотности. Именно такие элементы могут быть использованы для сооружения несущих конструкций или цокольных этажей. В последнем случае во внимание принимается хорошая тепловая и звуковая изоляция, устойчивость к негативным условиям эксплуатации.

Технические характеристики

Любой строительный материал обладает определенными техническими критериями, которые заявляются производителем. Они зависят от типа изготавливаемого изделия. Если вы хотите начать строительство из керамзитных блоков, то необходимо обратить внимание на такие характеристики:

— Плотность: от 350 до 1800 кг/м3.

— Морозостойкость: от 100 до 500 циклов.

— Прочность на сжатие: 0,5 — 50 Мн/м2.

— Размеры: высота — 138-188 мм, ширина — 90-288 мм, длина — 90-590 мм.

А еще блоки практически не усаживаются.

Особенности материала

Надо сказать, что представленные изделия являются очень востребованными. Это все благодаря их особенностям. Например:

Это все благодаря их особенностям. Например:

— Во время укладки практически нет боя. А после нее здание практически не усаживается.

— При плотности элементов, которая составляет 600 кг/м3 и обеспечивает высокие теплоизоляционные качества кладки, необходимо, чтобы ее толщина была не менее 50 см.

— Надо отметить также и низкий риск появления трещин в стенах, выложенных из керамзитных блоков. Дело в том, что элементы обладают высокой прочностью на изгиб.

— Благодаря наличию гребней и пазов такой материал очень просто монтируется. При этом кладка получается очень прочной.

— Использовать представленный материал можно для сооружения таких конструкций, которые не будут отапливаться. Дело в том, что блоки имеют низкий уровень поглощения влаги.

— Цена подобного материала приемлема. Именно поэтому дома из керамзитных блоков приобретают все больше популярности. Тем более что время их возведения сокращается в разы.

Особенности производства материала

Для изготовления представленного изделия вам понадобится совсем немного материалов. Причем все они естественные, поэтому экологическая безопасность изделия гарантируется производителем. Для работы вам потребуется песок, цемент, вода и керамзит (обожженная глина в форме небольших шариков). Причем важным критерием является фракция материала. Например, для полнотелых элементов берется керамзит, размер которого не превышает 1-2 см, для пустотелых – 0,5-1 см.

Причем все они естественные, поэтому экологическая безопасность изделия гарантируется производителем. Для работы вам потребуется песок, цемент, вода и керамзит (обожженная глина в форме небольших шариков). Причем важным критерием является фракция материала. Например, для полнотелых элементов берется керамзит, размер которого не превышает 1-2 см, для пустотелых – 0,5-1 см.

Вся процедура производства состоит из определенных этапов:

1. Приготовление смеси. Здесь важно соблюдать все пропорции.

2. Заливка в формы и утрамбовка смеси.

3. Пропаривание блоков.

4. Сушка элементов. Она занимает около 1-2 недель.

Что касается технологического обеспечения, то вам не потребуется какое-то слишком дорогое оборудование для керамзитных блоков. Важно, чтобы оно было исправным и качественным. Для производства вы можете приобрести автоматизированную линию. Если же у вас пока не хватает средств на нее, то можно купить несколько необходимых станков: устройство для смешивания ингредиентов, вибростол для уплотнения раствора, печь для пропаривания элементов. А еще вам потребуется место для просушивания готовых блоков.

А еще вам потребуется место для просушивания готовых блоков.

От соблюдения всех технологических норм напрямую зависит уровень качества изделия. Например, для того чтобы сделать материал более прочным, в раствор можно добавить полистирол (вспененный).

Использовать данный материал можно для строительства подвалов, бань, малоэтажных домов, фундаментов и цокольных помещений. Так как производство керамзитных блоков не является очень сложным, организовать вы его можете самостоятельно.

Методы укладки блоков

Для того чтобы сооружение было прочным и простояло много лет, его необходимо правильно построить. Естественно, особенности изготовления блоков позволяют произвести возведение быстро и без особых проблем. Но методы укладки все же знать стоит. Их всего несколько:

1. В одну длину с перевязкой. При этом изоляция стен является обязательной. Этот метод идеально подходит для возведения небольших сооружений и бань.

2. Толщиной одного элемента. Внешняя сторона стены при этом подлежит утеплению, а внутренняя – оштукатуриванию. Лучше всего строить таким способом хозяйственные помещения.

Лучше всего строить таким способом хозяйственные помещения.

3. С перевязкой элементов и пустот между ними. При этом пространство должно быть заполнено утепляющим материалом. Именно такой метод лучше всего применять для строительства частных домов и дач.

Технология кладки

В принципе, никаких особенностей здесь нет. Укладываются элементы так же, как и кирпич. Для работы не требуется какой-то особенный инструмент. Необходимо подготовить только уровень, рулетку, кельму, отвес, резиновый молоток, а также любые емкости для приготовления раствора. Для укрепления кладки можно применить армирующую сетку.

Естественно, основание для кладки должно быть уже подготовлено и выровнено. Далее возводят первый ряд блоков. Выкладывается он от угла. На этот ряд укладывается гидроизоляция и раствор, толщина которого не должна превышать 30 см.

После того как первый слой будет готов, его следует тщательно проверить уровнем. Блоки следует укладывать со смещением швов. Это обеспечить надежность и прочность стен. Вертикальные швы можно дополнительно фиксирующей смесью не заполнять. Благодаря пазам сквозных щелей не будет.

Вертикальные швы можно дополнительно фиксирующей смесью не заполнять. Благодаря пазам сквозных щелей не будет.

Растирать раствор нужно новым элементом, а не мастерком. Это сделает кладку более равномерной. Вот и все особенности керамзитных блоков. Благодаря своим преимуществам этот материал продолжает оставаться востребованным.

Размер керамзитобетонных блоков, стеновых панелей и панелей из керамзитобетона. Стандартный размер керамзитного блока.

Размер керамзитобетонных блоков

Габариты в строительстве играют передовую роль, именно поэтому не обойтись здесь без тщательного просчета не только финансовых затрат, а и необходимого количества рабочей силы и затратных материалов.

Считаем с калькулятором и без

Именно поэтому при заказе любого строительного материала важно знать, каковы его габариты по результату. То же правило затрагивает размер керамзитобетонных блоков. Возможно, до того, как вы принялись за строительство, вы и не подозревали, что размеры керамзитоблоков имеют свои особенности и порядком удивились, что это так.

Начнем с того, что существуют специальные программы, помогающие определить правильные размеры керамзитных блоков. Такие себе калькуляторы строительные, но опытные специалисты часто определяют все с помощью наметанного глазомера. Не забывают также про некоторое количество материала «на всякий случай».

Правила расчета

Зачастую все размеры керамзитовых блоков выводятся в одной математической измерительной величине. Удобнее всего воспользоваться сантиметрами. Но при этом расчет кладки все равно ведется в миллиметрах. Далее вам понадобится знать точную высоту своим стен, это нужно для того, чтобы определить размеры керамзитобетонных панелей с максимальной точностью.

После чего уточните квадратуру площади, что является главным аспектом, влияющим на размер керамзитобетонных стеновых панелей. И не забудьте о толщине стен. Ее высчитать будет достаточно просто, установив, во сколько кирпичей выполнялась кладка. Это и есть основа для того, чтобы определить размеры блоков из керамзитобетона.

Шаблоны

Но калькулятор станет вам полезен в том случае, если ваши предположительные размеры керамзитного кирпича значительно отличаются от того, что подразумевает под собой стандартный размер керамзитного блока. Если же у вас работает строительная бригада, то опытные специалисты справятся и без привлечения техники. Такой расчет, скорее всего, пригодится тем гражданам, которые хотели ли создать свой собственный дом от фундамента до кровли. Или же тем, кто хочет проконтролировать затраты фирмы, которой вы платите за выполнение строительных работ на участке. Разобраться с системой расчета намного проще, нежели вы считали изначально. Плюс, не забывайте всегда делать стратегический запас для непредвиденных ситуаций!

Возможно, вас заинтересует

Дом из керамзитобетонных блоковВряд ли люди еще лет десять назад могли себе представить, что дома будут возводиться из не совсем обычных материалов, которые раньше даже за полноценный строительный элемент н. ..

..

В строительстве используется все большее количество материалов, которые отличаются природными характеристиками. Они обладают идеальными свойствами, позволяющими их применять в…

Станок для производства керамзитоблоковКерамзитоблоками называют материал, который довольно часто используется при строительстве промышленных и жилых помещений при возведении стен домов. Станок для производства ке…

Кирпич, керамзитобетонный блок, пеноблок, газобетонный блок

Кирпич, керамзитобетонный блок, пеноблок, газобетонный блок

Часто при строительстве дома встает вопрос, какой материал выбрать для стен будущего дома. Из самых популярных на сегодняшний день материалов это кирпич, пеноблок, и керамзитобетонный блок и газобетонный блок. В этой статье мы рассмотрим каждый вариант.

В этой статье мы рассмотрим каждый вариант.

Кирпич

Кирпич наиболее популярный материал на протяжении последних нескольких веков. Несомненным плюсом является большая прочность, и время эксплуатации дома из кирпича. По российским нормам (снип) здания из кирпича можно строить до 25 этажей.

Кирпич разделяется на строительный (белый и красный) и лицевой. Красный кирпич используется чаще для возведения фундаментных и цокольных частей здания или сооружения, так имеет большую сопротивляемость влаге и грунтовым водам, чем белый кирпич. По размерам современный кирпич бывает разного размера. Одинарный имеет габариты 65 х 250 х 120, полуторный 88 х 250 х 120 – это самые популярные размеры. Но современные производители сейчас выпускают большое количество видов кирпича с различными габаритами характеристиками и цветом.

Укладка кирпича

Укладка кирпича это довольно трудоемкий процесс. Кирпичи укладываются на цементно-песчаный раствор, образуя между собой шов размером 10 мм. Кладка стен происходит по натянутому шнуру, для определения ровности будущей поверхности. В среднем бригада из 2 человек и одного подсобного рабочего может класть до 2000 (двух тысяч) кирпичей в день. При этом стены будущего дома 10х10 метров в 2 этажа могут быть готовы за 2-3 недели.

Лицевой кирпич имеет часто размеры как у полуторного кирпича. Он используется для облицовки стен, создавая ровную и аккуратную поверхность фасада. Такой фасад довольно прочный, и выглядит очень эстетично.

По теплопроводности кирпич не очень теплый материал, поэтому чтобы сделать дом теплым, приходится для двухэтажного дома, делать стены толщиной не менее полуметра, что неэффективно сказывается на бюджете. Для сравнения – если сделать стены из белого кирпича толщиной 250 мм, то они с легкостью выдержат нагрузку от плит перекрытия, а для теплоты фасад нужно обшить фасадным пенопластом и покрыть сверху декоративной штукатуркой – так называемая технология «мокрый фасад».

Керамзитобетонный блок

Кирпич – популярный материал, но его высокая цена, заставляет покупателей выбирать некоторые иные варианты. Одним из вариантов может стать керамзитобетонный блок. Это современный материал, получают методом вибропрессовании, смешивая цементный раствор с керамзитом в роли крупного заполнителя (то есть по своей сути бетон, только вместо щебня применен керамзит). Блоки имеют размер 400 х 200 х 200мм. Этот материал гораздо теплее кирпича, благодаря ячеистой структуре керамзита, но слабее выдерживает нагрузки. В случае с керамзитобетонным блоком максимальная высота зданий из этого материала может быть не более 5 этажей (по сравнению с кирпичом- из кирпича 25 этажей). То есть высотное здание из блока не сделаешь, но для загородного частного строительства, для индивидуальных жилых домов и коттеджей (особенно 2-3 этажных) керамзитобетонный блок возможно наиболее приемлемый материал. Невысокая цена и его низкая теплопроводность делают его одним из лучших материалов для стен дома.

Стена из керамзитобетонного блока толщиной 400мм (размер длинной стороны блока) спокойно выдерживает нагрузку от железобетонных плит перекрытия. (200мм стена тоже выдержит, но для придания дополнительной крепости стене, нужно делать монолитный пояс на верху кладки этажа – точно так же, как и в случае с пеноблоком). Фасад можно штукатурить или отделывать пенопластом по технологии мокрый фасад. Стена из керамзитобетонного блока толщиной 200мм плюс фасадный пенопласт 100 мм плюс декоративная штукатурка 5мм и у Вас получится стена теплее кирпичной толщиной около 800 миллиметров (этот факт проверен и доказан).

Но при выборе керамзитобетонного блока нужно обращать внимание на состав блока, его цвет и как он крошится – не должно быть крупных осколков. Если при свале самосвалом керамзитобетонного блока бой не более 5 процентов, то это очень хороший блок (при условии высыпания на песок). Если блок имеет песчаный цвет и малейшем прикосновении начинает крошиться, то ни в коем случае не берите этот блок, в нем слишком много песка, и он развалится в руках у каменщика.

Пеноблок

Следующий материал – пеноблок. Сегодня это очень популярный материал и не зря – он недорого стоит, имеет прекрасные теплопроводные характеристики и легко доступен, так как производителей пеноблока сегодня очень много. Габаритные размеры блока 300 х300 х600. Обычно под двухэтажный коттедж строительство выглядит так. На фундамент выкладывают стены из пеноблока толщиной 300мм. При этом в швы на раствор кладут кладочную сетку (небольшой арматурный каркас из тонкой арматуры) для придания прочности кладке. Как только высота стены дойдет до нужной отметки, нужно отлить монолитный бетонный пояс, охватывающий весь периметр здания, выстой не менее 200мм. Сам по себе пеноблок очень слабы материал, поэтому высота зданий и сооружений ограничена 2 этажами. Но пеноблок нашел себе применение и в высотном строительстве – например, когда высотное здание с монолитным бетонным каркасом, имеет внешние стены из пеноблока. То есть они не несут никакой нагрузки, и каждая такая стена опирается на бетонную плиту и колонны монолитного каркаса. В таком случае стена выполняет лишь функции теплого и недорого фасада.

Газобетонный блок

Газобетонный блок. Это наверное наиболее удачный компромисс между прочностью кирпича и теплопроводностью пеноблока, при этом очень экологичный вариант (по прочности на уровне керамзитобетонного блока). Дома из этого материала отличает легкость (меньше нагрузка на фундамент – можно сэкономить) и хорошие тепловые характеристики. Но при этом цена газобетонного блока выше, чем у пеноблока и керамзитобетонного блока, это, пожалуй, единственный его недостаток.

В последнее время очень популярно монолитное строительство

Все эти материалы — кирпич, керамзитобетонный блок, пеноблок, газобетонный блок — имеют свои плюсы и минусы, поэтому выбирать нужно исходя из ваших требований к бюджету и конструкции стен дома.

Блоки стеновые керамзитобетонные / керамзитобетонные с пазом-гребнем «БИТЭК» купить в Global Rus Trade

Блок «БИТЭК» — изобретение 21 века, запатентовано в 2012 году и полностью соответствует духу раз. Он экономичен, экологичен и долговечен. ЗНАЧИТЕЛЬНОЕ СНИЖЕНИЕ РАСХОДОВ Стена из блоков в несколько раз легче и тоньше кирпичной. * Экономия на фундаменте около 50%; * В 3-4 раза меньше затрат на отопление по сравнению с домами из кирпича; * Снижение стоимости перевозки стройматериалов в 2 раза за счет уменьшения объема транспорта.МИНИМАЛЬНАЯ ОБРАБОТКА * Высокая скорость возведения стен. * Наличие паза-гребня, четких геометрических размеров и продуманной номенклатуры блоков позволяет использовать персонал более низкой квалификации. * Нет необходимости во внешней обработке стен. ПОВЫШЕНИЕ АРХИТЕКТУРНОГО ВЫРАЖЕНИЯ ОБЪЕКТА ДА ЗДАНИЯ * Разнообразные декоративные текстуры лицевой поверхности блоков. * Минимальные затраты на ремонт фасада в эксплуатационный период. Максимальные тепловые потери здания (30-40%) приходятся на его стены.Наиболее распространенное решение этой проблемы — их утолщение, и как следствие утяжеление. Кроме того, способность стен оставаться сухими и сохранять тепло на протяжении всего срока службы здания является одним из ключевых факторов, влияющих на энергопотребление и, следовательно, на экономическую эффективность здания. По мнению ведущих специалистов отрасли, мы нашли оптимальное решение — простое и эффективное. Стеновые блоки с пазом-пазом «БИТЭК» — принципиально новый вид стеновых изделий промышленного назначения.Блоки изготовлены методом вибролитья из сверхлегкого инкапсулированного керамзита. СТРУКТУРА АППАРАТА * Внутренняя часть агрегата имеет гладкую текстуру, готовую к отделке. Этот тонкий слой керамзитобетона (толщиной 5-8 мм) намного плотнее основного слоя (800 кг / м³). * Далее идет основной слой инкапсулированного керамзита плотностью 350-450 кг / м³. Это двухкомпонентная система на основе легкого заполнителя (керамзита) и цемента. Материал отличается низким расходом цемента, имеет ячеистую структуру, прочность которой обеспечивается контактами оболочек высокопрочного вяжущего состава.* Наружный слой представляет собой готовое фасадное покрытие с фактурной декоративной поверхностью толщиной 60-70 мм и плотностью 700 кг / м³. Наружная внешняя поверхность блока имеет фактурную поверхность, имитирующую кирпичную кладку, различные виды природного камня, искусственные рельефные украшения и т.д., более 12 вариантов. По запросу может быть оформлен блок с необходимой накладной. Возможна окраска на производстве или после завершения кладки и заделки швов. Кроме того, лицевую поверхность можно окрасить в массе.* По объему один блок равен 16 стандартным кирпичам. Он весит 15,5 кг. Это в 4 раза легче, чем вес кирпичей того же объема. * Блоки уложены в одноцепочечную цепочку. Блоки, уложенные на пенопласт, обеспечивают максимальную прочность стены на несколько часов. Это дает возможность не ограничивать продуктивность бригады каменщиков при кладке стены с технологическими перебоями. * После завершения кладки не требуется дополнительной обработки наружных стен. Наружная поверхность стены окрашивается краскопультом или другим традиционным методом.Внутренняя часть стены не требует оштукатуривания — наносится только шпатлевка с последующей покраской или оклейкой обоями. Выпускается 18 видов продукции, что исключает массовую модификацию блоков на стройплощадке. Стыковка стеновых блоков пенопластом — современный, признанный, чистый, быстрый, удобный, практически всесезонный (выше -5 градусов), экономичный способ укладки. Основными разрушающими факторами для пенополиуретана являются ультрафиолетовое излучение и высокая температура (выше 90 градусов).Использование пенополиуретана для соединения блоков Bitec с последующим выравниванием внешних швов и заполнением внутренней поверхности стены позволяет полностью исключить проникновение даже минимальных доз ультрафиолетового излучения, а также нормативную эксплуатацию зданий. не допускает повышения температуры внутри стеновой конструкции выше 90 ° С. В этом идеальном режиме срок службы клея для пенополиуретана внутри нашей стеновой конструкции практически неограничен.Во время огневых испытаний нашей стеновой конструкции под нагрузкой в течение 4 часов и температурой в камере 1200 градусов температура внешней поверхности стены составила 40 градусов. При этом повреждений с последующим увеличением нагрузки не произошло, за исключением отслоения нескольких лицевых частей. После вскрытия конструкции выяснилось, что пострадала только одна из двух полос полиуретанового клея, которая находится ближе к внутренней поверхности и источнику нагрева — она распалась примерно наполовину.Ведущий мировой производитель Macroflex выпустил специальный клей для пенополиуретана для соединения кладочных материалов: блоков, кирпича и т. Д. Например, в Германии пористые блоки «Porotherm» (производитель «Vineberger») также наносятся на пенополиуретан.

Материалы | Бесплатный полнотекстовый | Размерный эффект в испытаниях на прочность на сжатие образцов легкого заполнителя с наполнителем

1. Введение

Бетон из легкого заполнителя (LWAC) на протяжении десятилетий был одним из самых популярных и универсальных строительных материалов в мире.Наиболее важными преимуществами его применения по сравнению с нормальным бетоном (NWAC) того же класса прочности являются следующие:

- Более высокая теплоизоляция и лучшее звукопоглощение [1,2,3];

- Возможность строительства конструкций с более длинными пролетами и / или большей высотой и / или меньшим поперечным сечением элементов конструкции [4,5,6];

- Возможность устранения автогенной усадки [7,8,9];

- Лучшая долговечность: более высокая огнестойкость, возможно более высокая устойчивость к замораживанию-оттаиванию, возможно более низкая карбонизация и, возможно, более низкая водопроницаемость [10,11,12,13,14,15,16];

- Меньше вероятность появления трещин в результате усадки, ползучести, термической деформации или нагрузок [17,18,19,20].

Лучшая долговечность и меньшая вероятность растрескивания LWAC являются результатом большей однородности структуры LWAC.

Тем не менее, бетон на легком заполнителе редко используется в качестве конструкционного материала по сравнению с наиболее популярным вариантом — бетоном с нормальным весом. Наиболее важными причинами такой ситуации являются некоторые технологические проблемы с исполнением конструкции LWAC, то есть более высокий риск потери технологичности и расслоения бетона, а также обычно более высокая цена за единицу объема и, главным образом, отсутствие универсальных процедур для проектирования, выполнения, тестирование и оценка.Между тем, использование конструкционного легкого бетона, изготовленного из готовых или переработанных заполнителей, в ближайшем будущем должно получить широкое распространение из-за истощения запасов природных заполнителей и упора на устойчивые, менее энергоемкие конструкции.

Влияние размера и формы испытуемых образцов на оценку свойств LWAC является одной из менее признанных качественно и количественно проблем. Как правило, согласно теории Гриффита и Вейбулла [3,21], разрушение начинается с любого критического дефекта («самой слабой цепи»), содержащегося в материале.Следовательно, образцы большего объема выявляют большую вероятность наличия такого дефекта и, как следствие, характеризуются меньшей прочностью. Более того, хорошо известно, что эффект масштаба более выражен, если материал менее однороден [3,21,22]. Однородность бетона в основном зависит от распределения включений (заполнителя) в цементной матрице, размера и формы заполнителя, разницы прочности и модуля упругости заполнителя и цементной матрицы, а также связи между этими двумя компонентами.Масштабный эффект определяется также геометрическими характеристиками самих образцов. Из-за значительных различий в жесткости бетонного образца и плит машины для испытания на сжатие в зоне их контакта одноосное напряженное состояние нарушается трением и давлением. В результате образцы с большей площадью поперечного сечения демонстрируют меньшую прочность. В то же время форма поперечного сечения образца и его гибкость (λ = высота (h) / размер поперечного сечения (d)) не являются незначительными.Круглое поперечное сечение обеспечивает более равномерное распределение напряжений по сравнению с квадратным, поскольку на его разрушение меньше влияет торцевое ограничение образца. Кроме того, на прочность цилиндров в меньшей степени влияют свойства крупного заполнителя из-за более однородного состава бетона по круговой кромке по сравнению с образцами квадратного поперечного сечения, обнаруживающими более высокое содержание цементного теста в углах. Следовательно, цилиндрические образцы при одинаковой гибкости и площади поперечного сечения могут иметь более высокую прочность, чем кубы [3].Снижение гибкости образца также способствует увеличению прочности. Для обычного бетона типичное соотношение прочности, определенное для формованных цилиндров с λ = 2,0 и 1,0, составляет ок. 0,85–0,95 и ниже для бетона меньшей прочности. Эффект масштаба в случае нормального бетона разных типов — простого, обычного, самоуплотняющегося, высокопрочного и сверхвысокого (реактивный порошковый бетон), армированного фиброй — был доказан в многочисленных исследованиях, например, [23, 24,25,26,27,28,29,30,31,32,33,34].Из этого исследования можно сделать два общих вывода, касающихся бетона с нормальным весом: (1) чем выше прочность бетона, тем меньше эффект масштаба; (2) тонкость образца является решающим параметром, определяющим масштабный эффект.В целом, следует ожидать, что эффект масштаба от LWAC будет менее выраженным по сравнению с NWAC, потому что структура бетона из легких заполнителей обычно более однородна по сравнению с бетоном с нормальным весом. Основными причинами большей однородности LWAC являются следующие:

Более правильная форма и размер производимых агрегатов;

Меньшая разница между значениями прочности и модуля упругости пористого заполнителя и цементной матрицы;

Лучшее сцепление между пористым заполнителем и цементным тестом в результате лучшей адгезии, поглощения воды при замесе пористым заполнителем и, в некоторых случаях, пуццолановой реакции.

Поскольку не существует конкретных руководящих принципов для испытаний и оценки прочности легкого бетона в конструкции или сборных элементах, основная цель исследования заключалась в оценке нераспознанного эффекта масштаба в испытаниях прочности на сжатие, проводимых на образцах LWAC с сердечником.Дополнительная цель исследования состояла в том, чтобы проверить, действительно ли предполагаемое снижение прочности на 15% для образцов с сердечником по сравнению с формованными также и для LWAC. Для этих целей были подготовлены четыре серии легкого заполнителя бетона с замкнутой структурой разного состава, и для каждой серии бетона были испытаны как стандартные формованные образцы, так и 12 типов цилиндров с сердечником для определения прочности на сжатие. Проведенная программа исследований позволила количественно и качественно оценить масштабный эффект порошковых образцов LWAC на фоне имеющихся данных о влиянии на бетон нормального веса.Он также дал некоторую информацию о выборе типов образцов с сердечником для достижения надежных результатов прочности на сжатие легкого бетона, встроенного в конструкцию или сборный элемент. Такая информация может иметь практическое значение в случае оценки прочности на сжатие для структурной оценки существующей конструкции или оценки класса прочности на сжатие LWAC в случае сомнения.

2. Материалы и методы

Составы приготовленных LWAC различались типом легкого заполнителя (LWA) и прочностью цементной матрицы, а также их объемной долей.Были выбраны два типа крупного легкого заполнителя: керамзит (КЭ) и спеченная зола-унос (SFA) (рис. 1). Эти типы пористых заполнителей являются наиболее популярными в мире для изготовления конструкционного легкого бетона. Однако керамзит, использованный в этом исследовании, характеризовался гораздо меньшей плотностью частиц и более пористой внешней оболочкой по сравнению с спеченной летучей золой. Поэтому на практике такой агрегат больше используется для изготовления сборных элементов из изоляционно-конструкционного бетона, чем для типовых конструктивных целей.В этом исследовании применение слабого керамзитового заполнителя было в основном направлено на то, чтобы показать эффект масштаба также в случае LWAC с меньшей прочностью и меньшей однородностью по сравнению с бетоном из спеченного заполнителя из золы-уноса. Основные свойства нанесенных легких заполнителей представлены в таблице 1. Перед нанесением на бетон заполнители сначала увлажнялись до уровня, соответствующего их абсорбции после погружения в воду на 1 час. Такая влажность — 34,4% и 17.0% соответственно для керамзита и агломерированной золы-уноса — с одной стороны, защищал свежий бетон от потери удобоукладываемости, а с другой стороны, обеспечивал хорошую адгезию цементного теста. Остальные материалы, входящие в состав бетонных смесей, были следующим образом: портландцемент CEM I 42,5 R, природный песок 0/2 мм в качестве мелкого заполнителя, водопроводная вода и суперпластификатор. Цементные растворы, являющиеся цементной матрицей для приготовленных легких бетонов, характеризовались существенно различающимся водоцементным соотношением (в / ц), равным 0.55 и 0,37. Доля крупного легкого заполнителя в готовых бетонах составляла от 52 до 55% соответственно для w / c = 0,37 и 0,55. Составы бетона представлены в таблице 2. Из каждой бетонной серии в качестве контрольных образцов были отформованы 6 стандартных кубов (d = 150 мм) и 6 цилиндров (d = 150 мм и h = 300 мм). Кроме того, для сравнительных целей были отлиты стандартные кубики с растворами состава, соответствующего тем, которые использовались в бетонах. Кроме того, было отлито 4 больших бетонных блока размерами 400 × 600 × 1000 мм для сверления порошковых образцов (рис. 2).Образцы после извлечения из формы хранились до дня испытания в условиях T = 20 ± 2 ° C, RH = 100 ± 5%, соответствующих требованиям EN 12390-2 [42]. В то же время большие блоки были сбрызнуты водой, чтобы обеспечить аналогичные условия отверждения. Тем не менее в первые дни отверждения температура блоков была намного выше температуры стандартных формованных образцов. На верхней поверхности блоков она достигала 50 ° C и 70 ° C соответственно для бетона серий I и II из-за больших размеров элементов.Внутренняя температура, безусловно, была даже выше. После 28 дней отверждения из блоков высверливали стержни и разрезали на образцы в соответствии с EN 12504-1 [43]. Были применены четыре буровые установки диаметром d = 80, 100, 125 и 150 мм (рисунок 3). Этот диапазон диаметров чаще всего используется для оценки прочности конструкций на сжатие на месте. Керны были разрезаны на образцы с гибкостью 1,0 и 2,0, которые обычно используются для оценки прочности на сжатие на месте, и, кроме того, 1.5. Типы и количество образцов, подготовленных для испытаний, представлены в Таблице 3 и на Рисунке 4. Из каждой бетонной серии было вырезано семь образцов с сердечником определенного типа (диаметра и гибкости): 6 в качестве основного набора для испытаний на эффект масштаба в состояние естественной влажности (в исходном состоянии) и 1 для контрольного испытания в сухом состоянии. Образцы в высушенном в печи состоянии в основном использовались для испытания плотности после высушивания (основного для легкого бетона), а затем они были дополнительно использованы для дополнительной оценки эффекта масштаба.На практике образцы с сердечником, высверленные из конструкции, испытывались в состоянии влажности при получении или, если это требовалось, в состоянии насыщения. В случае этого исследования состояние образцов было таким, как было получено, но оно было очень близко к состоянию насыщения из-за отверждения. Температура сушки образцов составляла всего 50 ° C, чтобы избежать риска микротрещин в бетоне. Общее количество образцов с сердечником, подлежащих испытанию, составило 336. Плотность и прочность на сжатие образцов с влажным формованием и сердечником были испытаны в возрасте 28 дней согласно EN 12390-7 [44] и EN 12390-3 [45], соответственно.Высушенные образцы были испытаны в соответствии с теми же процедурами, но в возрасте 35 дней, когда они достигли состояния сушки в печи.4. Обсуждение

Анализ результатов показал, как и предполагалось, существенно разные уровни прочности на сжатие и плотности четырех бетонных серий. Прочность бетона составляла от 14,5 до 49,5 МПа при определении для формованных кубических образцов и от 13,8 до 47,6 МПа для формованных цилиндров. Плотность бетона после высушивания в печи составляла от 1140 до 1680 кг / м 3 , а во влажном состоянии соответствующий диапазон составлял 1290–1880 кг / м 3 .«Эффект стены», казалось, имел незначительное влияние на плотность бетона; поэтому практически не было различий между результатами, полученными для формованных образцов и образцов с сердечником. Более того, аналогичные результаты испытаний плотности, проведенных на формованных образцах, отвержденных в воде, и образцах с сердцевиной, показали, что состояние стержней было аналогично состоянию насыщения из-за внешнего отверждения, но в основном из-за внутреннего отверждения с водой, размещенной в пористом заполнителе. Особый интерес вызвали значения влажности бетонов.Несмотря на то, что керамзит характеризуется водопоглощением почти в два раза выше, чем у спеченной золы-уноса, содержание влаги в испытанных легких бетонах, по-видимому, зависело в основном от плотности цементных матриц. Если бы заполнители использовались изначально насыщенными, их водопоглощение, безусловно, повлияло бы на водопоглощение / влагосодержание композитов. В случае испытанных бетонов заполнители были только сначала увлажнены до содержания влаги, что обеспечило хорошее сцепление и герметизацию структуры заполнителя цементным тестом.Такой эффект был доказан в [46]. Как правило, бетон, изготовленный из более прочного спеченного заполнителя золы-уноса (I ОТВС и II ОТВС), имел более высокую плотность и прочность на сжатие (почти в три раза), чем бетон из керамзита (I EC и II). ЕС). Повышение прочности за счет применения более прочного раствора (II w / c = 0,37) в качестве цементной матрицы также было намного более эффективным в случае бетонов SFA, чем для бетонов EC (Рисунок 7). В случае последних бетонов применение столь слабого заполнителя ограничивало возможность повышения прочности бетона за счет значительного увеличения прочности цементной матрицы.Следует отметить, что прочность всех легких бетонов была ниже прочности цементных растворов, используемых в качестве их матриц, что характерно для LWAC с закрытой структурой. Соотношение прочности определено на стандартных кубах и цилиндрах (f см , цилиндр / f см ( , куб ) зависел от однородности бетона: чем меньше разница в прочности заполнителя и цементной матрицы, тем выше соотношение. Средние значения отношения составили 0,95, 0,93, 0.99 и 0,96 соответственно для бетонов I EC, II EC, I SFA и II SFA. Таким образом, эти значения были явно выше, чем полученные в соответствии с EN 206 [38], и подтвердили гораздо менее выраженный эффект масштаба и формы испытанных легких бетонов по сравнению с бетонами с нормальной массой. Особо следует отметить, что бетон II ЕС с наименьшим значением отношения вообще не должен использоваться на практике по материальным и экономическим причинам. Для целей данного исследования он был приготовлен из высокопрочной цементной матрицы и очень слабого легкого заполнителя для получения легкого композитного материала с плохой однородностью.Из достигнутых значений соотношения f см , цилиндр / f см , куб был сделан еще один вывод: оценка прочности легкого заполнителя бетона, определенная для стандартных баллонов, может привести к более высокому классу, чем в В случае стандартных кубиков размерный эффект оказался практически незаметным (рис. 5). Эта тенденция может наблюдаться даже в случае результатов одинарных образцов с сухой сердцевиной (рис. 6).Тем не менее, по очевидным причинам, результаты, полученные на единичных образцах в сухих условиях, не должны использоваться в дальнейшем количественном анализе эффекта накипи. При анализе средних значений прочности, представленных на рисунке 5, казалось, что тип образцов с сердечником не влияет на результат прочности независимо от типа бетона. Как предполагалось в EN 13791 [41], диаметр сердечника в испытанном диапазоне, 80–150 мм, при заданной гибкости не оказывал заметного влияния на результаты прочности.Более того, в отличие от NWAC, стройность тестируемого LWAC, похоже, также не оказала заметного влияния на результаты. Однако в случае менее однородных, более слабых бетонов, изготовленных из керамзита, разброс значений средней прочности (f см ) был немного больше по сравнению с бетоном с агломерированной золой-уносом. Для подтверждения этих наблюдений был проведен более детальный анализ. Анализ охватывал разброс результатов для конкретного типа образца с сердечником, а также соотношение средних значений прочности, определенных для эталонного цилиндра с сердечником (d = 150 мм, h = 300 мм) и конкретного типа образца с сердечником.Исследование разброса результатов прочности показало, что для всех испытанных бетонов значения стандартного отклонения (σ f ) и коэффициента вариации (v f = σ f / f c ) практически не зависели от объема. и тонкость образцов с сердцевиной. Правило большего разброса результатов испытаний на прочность образцов меньшего объема здесь не подтвердилось. Коэффициенты вариации для конкретного типа порошкового образца представлены на рисунке 8.Значения v f варьировались от 0,01 до 0,15, а их средние значения составляли 0,07, 0,08, 0,05 и 0,03 соответственно для бетонов I EC, II EC, I SFA и II SFA. Значения σ f для конкретного типа порошкового образца составляли от 0,3 до 2,2 МПа, а их средние значения составляли 1,1 МПа, 0,9 МПа, 1,5 МПа и 1,2 МПа соответственно для бетонов I EC, II EC, I. ОТВС и II ОТВС. Эти значения были почти такими же, как стандартные отклонения значений средней силы (f см ) по отношению к глобальному среднему значению (f CM ), представленные на Рисунке 5.Такая сходимость дисперсии предполагает, что различия результатов, представленных на рисунке 5, были вызваны скорее разбросом результатов, чем эффектом масштаба. Очень низкие значения v f доказали превосходную структурную однородность испытанных легких бетонов, особенно композитов с агломерированным заполнителем золы-уноса. Результаты также указали на возможность использования даже самых маленьких образцов ядра (в пределах рассматриваемого диапазона) для оценки прочности в легкой бетонной конструкции без увеличения количества образцов.Результаты анализа соотношений средних значений прочности, определенных на эталонном порошковом цилиндре (d = 150 мм и h = 300 мм) и на порошковых образцах определенного типа (R = f см, 300: 150 стержень / f см, сердцевина h: d ) представлены на рисунке 9. Они подтвердили гораздо лучшую структурную однородность испытанных легких бетонов, особенно изготовленных из спеченного заполнителя летучей золы, по сравнению с обычными или тяжелыми бетонами. Для всех LWAC коэффициент стандартной длины жилы (f см 300: 150 сердечников / f см 150: 150 сердечников ) был значительно выше (в среднем 0.98), чем 0,82, принятый стандартом EN 13791 [41] для нормального и тяжелого бетона. Для обеих серий спеченных бетонов из золы-уноса (I FSA и II FSA) среднее значение коэффициента прочности R равнялось точно 1,00, и никакого влияния гибкости или диаметра сердцевины не наблюдалось. Это означает, что в случае таких бетонов тип образцов с сердечником может считаться не имеющим отношения к результатам прочности на месте. Однако в случае керамзитобетонов интерпретация результатов по соотношению прочности была не столь однозначной.Среднее значение отношения составляло 1,06 и 0,94 для бетона I EC и II EC, соответственно, и в целом разброс значений отношения был намного больше по сравнению с бетоном с ОТВС. Чтобы определить достоверное значение коэффициента прочности для таких слабых бетонов, необходимо провести некоторые дополнительные проверочные испытания. Следует отметить, что состояние образца с сердцевиной, которое не указано в EN 12504-1 [43] и не принимается во внимание в EN 13791 [41], может в определенной мере повлиять на оцененный класс прочности бетона.Между тем, исследование также показало, что высушенные в печи образцы с сердечником показали более высокую прочность на 5% и прибл. Для бетонов ОТВС и ЕС на 8% соответственно, чем для бетонов, испытанных во влажном состоянии. Снижение прочности влажных образцов, вероятно, было вызвано в большей степени значительным содержанием влаги, чем более ранним возрастом испытаний (сухим образцам для высыхания требовалось еще семь дней помимо стандартного возраста 28 дней).Несмотря на продемонстрированное отсутствие эффекта размера и формы при испытаниях легких бетонов на сжатие, наблюдались явные различия между результатами, полученными для формованных и порошковых образцов.Соотношение значений прочности, определенных для порошковых и формованных цилиндров f см , стержня / f см , цилиндра , составило 0,91, 0,75, 0,88 и 0,91 соответственно для бетонов I EC, II EC, I SFA. , и II ОТВС. Наименьшее значение коэффициента в случае бетона II EC может быть результатом его наименьшей однородности по сравнению с другими бетонами. Как уже упоминалось ранее, такой бетон, сделанный из очень слабого заполнителя и прочной цементной матрицы, использовался в этом исследовании только для сравнительных целей и не должен применяться на практике.Другие бетоны (I EC, I SFA и II SFA), которые были примерами типичных LWAC, используемых для изготовления или строительства сборных элементов, показали более высокое соотношение f см , сердцевина / f см , цилиндр (в среднем 0,90), чем предполагалось в стандарте (0,85). Как правило, из-за различных технологий производства LWAC и различных типов конструкции из легкого заполнителя, применяемых в мире, значение коэффициента 0,85 может быть сохранено в общих рекомендациях по оценке прочности бетона в конструкции или сборном элементе.Тем не менее, в случае легковесного бетона с более однородной структурой следует учитывать завышение класса прочности LWAC, встроенного в конструкцию или сборные элементы. Таким образом, стандартная рекомендация о формировании положений, действующих в месте использования LWAC, была полностью оправдана. Для испытанных LWAC, за исключением бетона II EC, «эффект стены» и разная температура отверждения, по-видимому, были доминирующими факторами, определяющими разницу между прочностью, указанной для образцов с сердечником и формованных образцов.Состояние влажности бетона (из-за внутреннего твердения) и склонность к микротрещинам в результате процесса сверления или высокой температуры, вероятно, имели здесь меньшее значение, чем в случае NWAC.

5. Выводы