Зачем в арболит кладут минеральные добавки?

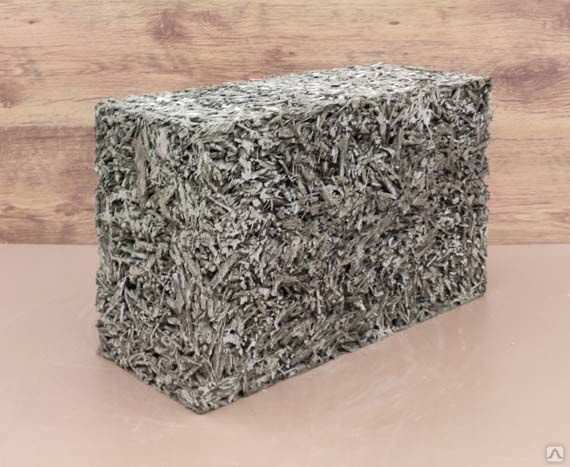

Арболит — экологически безопасный стройматериал. Основные его компоненты — древесная щепа и цемент. Однако добросовестные производители дополнительно вносят в древобетон такую минеральную добавку, как сульфат алюминия. Это вещество разрешено ГОСТом №Р54854-2011. Но для чего оно нужно и насколько оно безопасно?

Сульфат алюминия: что это за добавка?

Физически сульфат алюминия представляет собой либо кристаллы, либо порошок. Имеет цвет близкий к белому. Без запаха. Легко растворяется в воде. Не летучий. На вкус — кислый. Активно применяется для очищения питьевой и технической воды за счет своей способности собирать грязь во фракции, которые потом просто отфильтровывать. Именно поэтому сульфат алюминия используется в России при водосборе, в том числе из грязных источников.

Кроме того, вещество находит применение при крашении тканей, дублении кожи, при получении квасцов и даже как реактив в фотографии.

Но вот вопрос: что сульфат алюминия тогда делает в арболите?

Арболит состоит в основном из цемента и древесной щепы. Однако такая смесь на самом деле не прочна. Более того, способность арболита выдерживать нагрузки на растяжение тоже будет утеряна, если блоки готовить только из этих двух компонентов. В итоге материал просто начнет крошиться прямо в руках, несмотря на прочность цементной стяжки.

Дело в том, что в любой древесине присутствуют сахара. Эти активные вещества, образуя пленку на поверхности древесного сырья, не позволяют проникнуть цементу в поры. А значит, сцепление раствора со щепой будет нестойким и слабым. В результате арболитовый блок теряет крепость и надежность.

Но для повышения прочности блока стоит использовать щепу сосновых деревьев. Так, в лиственной осине сахаров больше, а в ели — их меньше всего. И наша компания, зная эти свойства, применяет при производстве арболита только еловое либо сосновое сырье с добавлением сульфата алюминия. Эта комбинация позволяет нам получать блоки с плотностью 650кг/м3.

Однако не снижает ли присутствие сульфата алюминия экологическую чистоту материала?

Вреден или нет сульфат алюминия?

Конечно, вреден, если его употреблять большими дозами. Более того, даже смертелен, если съесть сульфат алюминия за один раз не менее 416 г. Правда, обычная пищевая соль гораздо страшнее, чем СА: достаточно 250 г соли за присест, чтобы умереть. Но это останавливает нас от употребления соли? Нет! Тем более, кладем мы ее в блюда совсем немного.

А что насчет его токсичности в случае пожара? Стоит отметить, что сульфат алюминия легко воспламеняется. Но для его горения необходимы 560С. Более того, арболит, в состав которого входит сульфат алюминия, является трудновоспламеняемым и слабогорючим. На практике доказано, что в течение 1 часа горения блок древобетона обугливается только на 30 мм внутрь. В результате при такой стойкости арболита к огню сульфат алюминия не составляет опасности. Гораздо опаснее, например, обычный поливинилхлорид: он плавится при температуре всего в 150-220С, выделяя свинец. При вдыхании свинца происходят серьезные изменения в организме: потеря памяти и слуха, галлюцинации, головные боли и многое другое.

Вот и получается, что присутствие сульфата алюминия в древобетоне — это гарантия прочности и долговечности строения. А сама минеральная добавка более безопасна, чем простая соль или изделие из ПВХ.

Если появились вопросы, пишите нам info@ais35. ru

ru

Химические добавки для арболита: обзор, исследование, выводы

При производстве арболита возникает главная задача: избавится от влияния вредных сахаров и других веществ, которые выделяет древесный заполнитель (щепа). Сахара негативно влияют на цемент, на его затвердевание, а соответственно на прочность изделия. Для этого в состав вводятся химические добавки для арболита, то есть выполняется модификация цементного раствора. Из всех методов по улучшению качества арболита именно добавление химического компонента на этапе замеса раствора является наиболее эффективным, позволяет нейтрализовать вредные вещества с наименьшими экономичными и трудовыми затратами.

Применение химических добавок для модификации цементного раствора арболита

Модификация производится следующими добавками:

- добавлением высокомолекулярных соединений. Введение жидкой резины (латекса), приводит к появлению упругих свойств цементного камня — это позволяет решить проблему усушки древесной щепы.

Если использовать просто цемент без модификатора, то появляются микротрещины, и снижается прочность.

Если использовать просто цемент без модификатора, то появляются микротрещины, и снижается прочность. - добавлением минеральных добавок. Они создают вокруг щепы прослойку, на которую не воздействуют сахара. К минеральным химическим добавкам относятся: сочетания измельчённого известняка с натриевым жидким стеклом, раствор полиакриламида с хлористым алюминием, раствора полиакриламида с известняком и карбонатом аммония

- добавлением пластифицирующих добавок и вяжущих низкой водопотребности. Сам по себе пластификатор увеличивает подвижность цементного раствора. Подвижность можно оставить обычную, снизив расход воды. Чем меньше расход воды, тем меньше вымывается из щепы сахаров. Вяжущие низкой водопотребности — это цемент и пластифицирующая добавка в одном мешке.

- добавлением воздухововлекающих добавок. К ним относят: омыленный древесный пек; смолу воздухововлекающую, смолу древесную омыленную и прочие. Добавление воздухововлекающией добавки позволяет уменьшить расход цемента.

Соответственно, чем меньше цемента, тем меньше воздействий древесных сахаров на арболит. По структуре есть схожесть с газосиликатом или пенобетоном.

Соответственно, чем меньше цемента, тем меньше воздействий древесных сахаров на арболит. По структуре есть схожесть с газосиликатом или пенобетоном.

Самые эффективные методы модификации цементного раствора

Из вышеперечисленных методов наибольшую эффективность показали применение добавок ускорителей процессов схватывания и твердения цемента и добавки-пластификаторы. Добавление высокомолекулярных соединений и воздухововлекающих компонентов – это дорогой и сложный процесс, поэтому в практике производства арболита широкого применения они не нашли.

Не многие знают, что помимо применения известного и описанного в ГОСТе хлористого кальция и сульфата алюминия для арболита существует очень большое количество других химических компонентов. Многие составы скрыты от наших глаз патентами. Однако согласно многолетним исследованиям можно выделить следующие эффективные химические добавки для арболита ускоряющие твердение цемента: хлористый кальций, хлористый алюминий, хлористое железо, сульфат натрия, сода, жидкое стекло, соляная кислота, хлористый магний, хлористый барий, хлористый бериллий. Из эффективных добавок, выступающих в качестве пластификатора известны: СМ-1, СМ-2, ГП-1, С-3, Реламикс и др.

Из эффективных добавок, выступающих в качестве пластификатора известны: СМ-1, СМ-2, ГП-1, С-3, Реламикс и др.

Чтобы уменьшить влияние древесных сахаров, и в то же время улучшить показатели прочности известна практика совместного применения ускорителей и пластификаторов.

Хлористый кальций для арболита

Самая популярная добавка для производства арболита как в странах бывшего Советского Союза, так и для производства деревобетона за рубежом это хлористый кальций.

Хлористый кальцийХлористый кальций выступает в роли пластификатора для бетонной смеси. Даже небольшое количество хлористого кальция способно ускорить схватывание и твердения бетонного раствора.

Поговорим о недостатках. Цемент для арболита по составу различается. Например, на практике российский состав цемента может отличаться от европейского состава, даже если будет указана одна и та же марка. А хлористый кальций очень чувствительный к составу и его пропорцию нужно подбирать для каждого из цементов только опытным путем. Он сильно поглощает влагу из воздуха (гигроскопичность) и поддерживает постоянную влажность бетона. Это свойство немного ухудшает показатели прочности арболита, как и ухудшает теплоизоляционные характеристики. Из-за использования хлористого кальция на поверхности бетона появляются выцветы, а его химическая стойкость по отношению к другим химикатам уменьшается.

Он сильно поглощает влагу из воздуха (гигроскопичность) и поддерживает постоянную влажность бетона. Это свойство немного ухудшает показатели прочности арболита, как и ухудшает теплоизоляционные характеристики. Из-за использования хлористого кальция на поверхности бетона появляются выцветы, а его химическая стойкость по отношению к другим химикатам уменьшается.

Несмотря на вышеперечисленные недостатки, хлористый кальций и сейчас активно применяют в производстве арболита, потому что это очень сильный ускоритель твердения.

Сульфат алюминия (сернокислый глинозём)

В сравнении с хлористым кальцием сульфат алюминия не обладает сильной гигроскопичностью, на поверхности арболита не образует выцветов, а химическая стойкость бетона не ухудшается.

Сульфат алюминияНо в то же время введение сульфата алюминия уменьшает прочность арболита на 10-12%.

Жидкое стекло

Жидкое стекло в арболите работает по-другому, нежели хлористый кальций и сернокислый глинозем: образует пленку, которой обволакивает щепу, таким образом, защищает цемент от древесных ядов щепы.

Но изготовленный арболит на жидком стекле имеет на 50% более низкую прочность, в сравнении с хлористым кальцием.

Поэтому, если и использовать жидкое стекло, то только совместно с другими модификаторами. Известно совместное использование жидкого стекла и хлористого кальция. Определена пропорция: 1% жидкого стекла и 4% хлористого кальция от массы цемента. Применения этой комплексной добавки требует проведения термообработки древесного заполнителя, что увеличивает затраты при производстве, а соответственно стоимость изделия из арболита.

Известно также применение комплексной добавки состоящей из сернокислого глинозема и жидкого стекла. Это сочетание повышает прочность арболита в 1,5-2 раза, при этом щепу не обязательно подготавливать (вылеживать, минерализовать и т.д.).

Другие комплексные химические добавки для арболита

Кроме вышеперечисленных популярных компонентов известны другие не менее эффективные химические добавки для арболита, однако их применение по разным причинам ограничено:

- Фосфорная кислота и окислы металлов

Благодаря вяжущим свойствам этого модификатора увеличивается прочность, огнестойкость, и теплоизоляционные и звукоизоляционные свойства арболита. Но, чтобы приготовить такой состав нужно сырье (большое количество отходов металлургических заводов), которое найти проблематично.

Но, чтобы приготовить такой состав нужно сырье (большое количество отходов металлургических заводов), которое найти проблематично.

Глицерин в количестве 1,5-4% от массы цемента увеличивает прочность арболита, способствует быстрому твердению цемента, улучшает прочность сцепления щепы с цементным вяжущим. Его сочетание с хлористым кальцием позволяет полностью растворить зерна цемента, улучшить однородность цементного камня и его адгезионных свойств. Однако глицерин – это дорогое удовольствие, по стоимости в 4 раза превышающее стоимость хлористого кальция.

- Карбамидная смола и борогипс

Карбамидная смола в сочетании с борогипсом образует нерастворимое соединение, которое не дает выходить экстрактивным веществам, содержащимся в древесном заполнителе. Широкого применения этот состав не нашел из-за дефицита борогипса.

- Гидроокись кальция и карбонат аммония

Два компонента вступают в реакцию: на поверхности щепы образуется твердая корка из карбоната кальция. Древесный заполнитель становится химически менее активен по отношению к цементу. Количество добавки 5-7% от массы цемента. Комплексная добавка ускоряет процесс твердения, улучшает сцепление древесного заполнителя с цементным камнем. Однако использование комплексного состава ограничено из-за аммиака, который выделяет карбонат аммония.

Древесный заполнитель становится химически менее активен по отношению к цементу. Количество добавки 5-7% от массы цемента. Комплексная добавка ускоряет процесс твердения, улучшает сцепление древесного заполнителя с цементным камнем. Однако использование комплексного состава ограничено из-за аммиака, который выделяет карбонат аммония.

- Хроматы (соли хромовой кислоты)

Модифицированная добавка, содержащая хромат-ион, применяется для изготовления армированных арболитовых изделий. Ее использование замедляет коррозию арматуры. Сочетание хромат-иона с нитрит-нитратом хлорида кальция (в количестве 4-5% от массы цемента) позволяет ускорить процесс твердения и увеличить прочность арболита на 57%.

- Гидролизный лигнин

Благодаря использованию древесного гидролизного лигнина, у арболита уменьшаются показатели водопоглощения (снижение гигроскопичности в 3,9-4,2 раза при испытаниях в 100% влажной среде), прочность на сжатие увеличивается в 2 раза. Лигнин – безопасный для человека компонент (его даже используют в медицине), предназначен для производства арболитовых изделий, которые будут эксплуатироваться при большой влажности. Здания из такого арболита будут более долговечными. К сожалению, лигнин произвести очень сложно и дорого. Этот факт ограничивает его применение в качестве добавки в арболит.

Здания из такого арболита будут более долговечными. К сожалению, лигнин произвести очень сложно и дорого. Этот факт ограничивает его применение в качестве добавки в арболит.

- Торфяная вытяжка

Торфяная вытяжка повышает прочность арболита, увеличивая подвижность цементного раствора, улучшая обволакивание древесного заполнителя. Недостаток использования торфяной вытяжки: щепу предварительно нужно вымачивать в растворе метанола при температуре 80-100 градусов. А если в арболитовый состав добавить волокна верхового торфа, то они, перемешиваясь со щепой и цементом, переплетутся и создадут своего рода арматуру для арболита. Прочность «армированного» торфяными волокнами каркаса будет высокая во всех направлениях.

- Кремнеземсодержащий отход

Частицы аморфного кремнезема из которых состоит кремнеземсодержащий отход при перемешивании с арболитовой смесью обволакивают щепу. Таким образом, повышается прочность при статистическом изгибе, уменьшается водопоглощение. Ограничение использования: в странах СНГ трудно найти кремнеземсодержащие отходы.

Ограничение использования: в странах СНГ трудно найти кремнеземсодержащие отходы.

- Сульфатный щёлок (черный щелок)

Черный щелок выступает как минерализатор щепы. Обеспечивает хорошее сцепление цементного камня с древесным заполнителем, увеличивая плотность. Ограничение применения: сульфатный щелок является дефицитным сырьем.

- Комплекс: полиметаллический водный концентрат, тонкодисперсный минеральный продукт газоочистки и тонкодисперсный доломитовый утяжелитель

Этот комплексный состав улучшает физико-механические свойства арболита, препятствует влиянию древесных ядов, ускоряет процесс твердения.

- Комплекс: высококальциевая зола-унос, поливинилацетатом (ПВА), жидкое стекло

Химические добавки, входящие в этот комплекс позволяют произвести арболит с высокой прочностью и низкой теплопроводностью. Однако добавка достаточно нестабильно действует на цементный камень.

Существует много различных исследований по применению комплексных добавок. В основном комплексные химические добавки для арболита улучшают его физико-механические свойства, но в то же время имеют определенные недостатки, а некоторые имеют ограничения в применении.

В основном комплексные химические добавки для арболита улучшают его физико-механические свойства, но в то же время имеют определенные недостатки, а некоторые имеют ограничения в применении.

Поэтому научный вопрос разработки новой эффективной добавки остается актуальным. В то же время открыт вопрос разработки «экспресс-методики» по оценке влияния химических компонентов на арболит. Все исследования обычно выполняются прямым методом: изготавливается и испытывается большое количество образцов арболита.

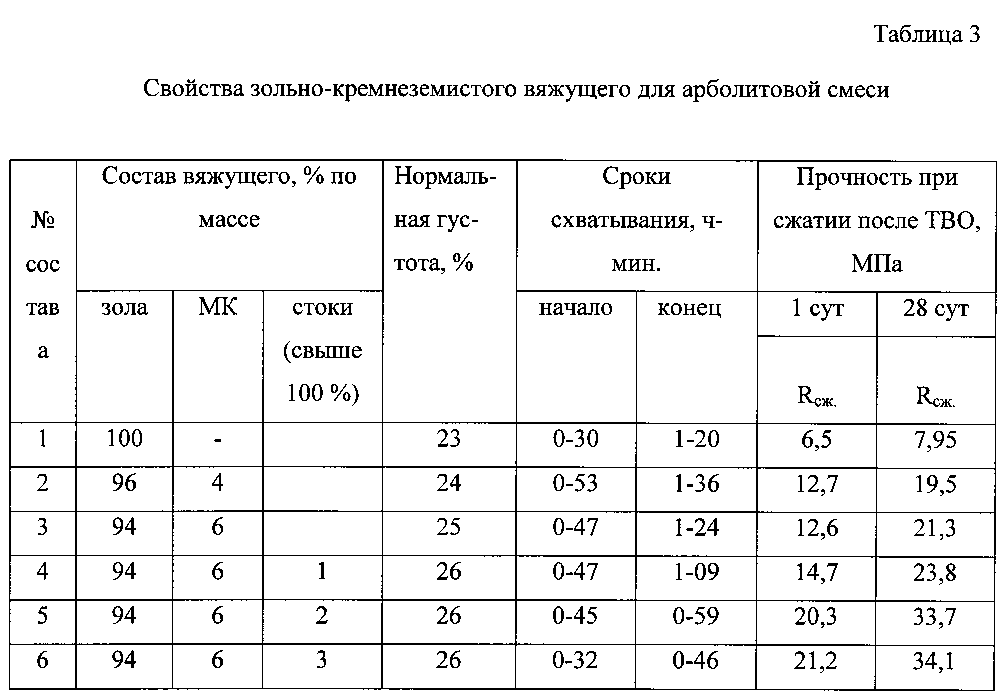

Исследование влияния химических компонентов на прочность арболита

Специалисты проекта Stavba.ru по разработанной экспресс-методике исследовали известные химические добавки для арболита: хлористый кальций, сода, соляная кислота, жидкое стекло, магний сернокислый, марганец сернокислый, кальциевая селитра, сульфат аммония, цинк сернокислый, медный купорос, хлористый калий, хлористый натрий.

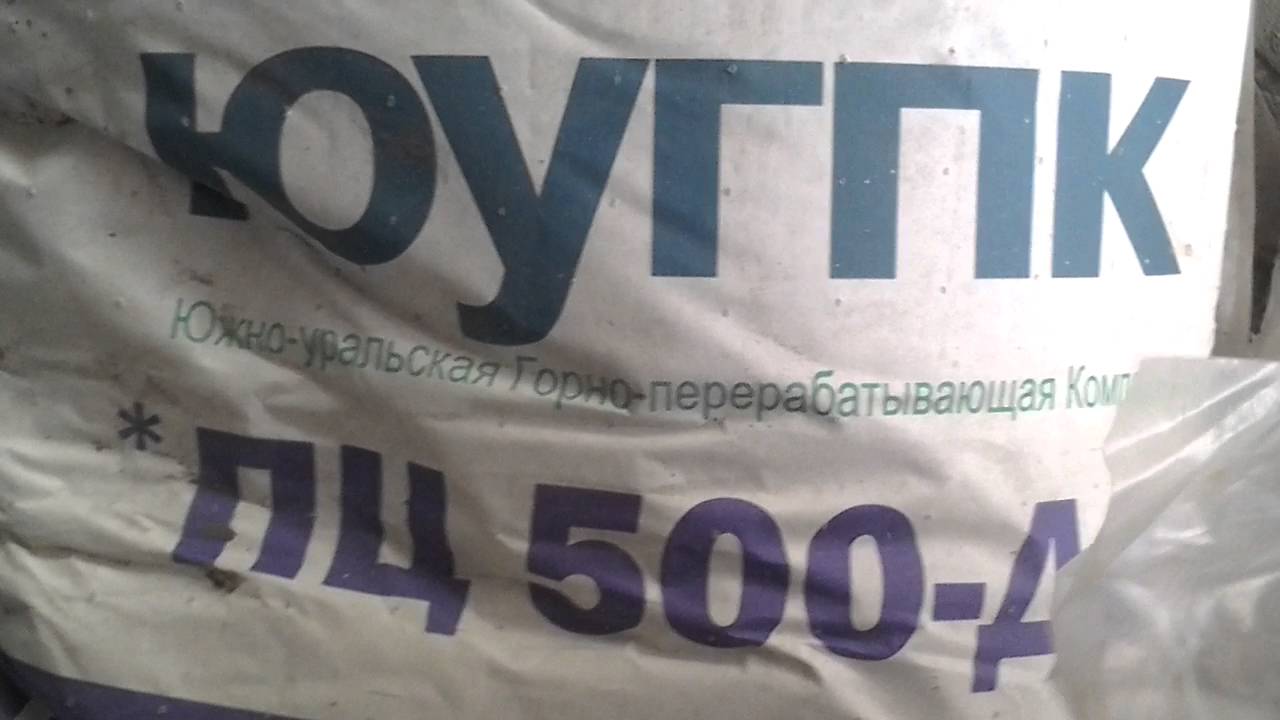

Исходные данные: цемент ПЦ 500 Д0 с густотой цементного теста 28%, расход цемента 400кг/м3, расход щепы 240кг/м3, отношение воды к цементу = 1,1. В состав каждого образца добавляли химический компонент.

В состав каждого образца добавляли химический компонент.

По результатам в таблице видно, что химические добавки, такие как хлористый кальций, жидкое стекло, добавка Stavba дают такую плотность и прочность арболита, что позволяют отнести его к конструкционно-теплоизоляционному виду материала.

- Добавка хлористого кальция – оптимальный расход 2% от массы цемента, прочность арболита на сжатие 4,1 МПа, плотность 650 кг/м3

- Добавка жидкого стекла – оптимальный расход 2% от массы цемента, прочность арболита на сжатие 2,98 МПа, плотность 650 кг/м3

- Добавка Stavba – оптимальный расход 2% от массы цемента, прочность арболита на сжатие 3,76 МПа, плотность 650 кг/м3

Если у вас возникли вопросы, вы можете обратиться к специалистам Stavba.ru в форме обратной связи на странице сайта «О нас».

Арболит своими руками в домашних условиях пропорции — из чего состоит арболитовый блок?

Монолитный арболит своими руками: как приготовить заливной арболит

Монолитный арболит своими руками приготовить не сложно. Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

Пропорции минеральной добавки

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Из чего состоят арболитовые блоки?

Арболит является одним из представителей легкого бетона и используется при строительстве зданий и сооружений любого предназначения. Возведение загородных домов, дач и надворных построек станет бюджетным мероприятием, если в качестве основного материала выбрать арболит. Его применяют в виде блоков для устройства наружных несущих стен и внутренних перегородок, а также из него изготавливают различные плиты и панели.

- Из чего состоит арболит?

- Пропорции компонентов и нюансы изготовления

- Плюсы и минусы

Технические характеристики:

youtube.com/embed/1lS1e1XmXtE» frameborder=»0″/>

Состав блоков

Арболит производят из древесного наполнителя, связующего, химических составляющих и воды. Древесный заполнитель присутствует в виде отходов деревообработки (ель, пихта, осина, сосна, береза, тополь) и растениеводства (льняная костра, рисовая солома, стебли хлопчатника). Очень крупные частицы после намокания увеличиваются в объеме, это может привести к последующему разрушению, а мелкие возьмут на себя больше цементного раствора. Оптимальный их размер – 40х10х5 мм. Его химическая активность является основным недостатком, поэтому введение древесины свежесрубленных деревьев в состав арболитовых блоков крайне не рекомендуется.

Наиболее востребованным органическим составом считается стружка древесная и щепа в пропорции 1:1 или 1:2. Помимо опилок можно брать отходы льна. Костра должна быть игольчатой формы, шириной 2-5 мм и длиной 15-25 мм. В составе сырья недопустимо присутствие инородных частиц, признаков плесени и гнили, а в зимний период – льда и снега.

Находящийся в льне сахар разрушает цемент, поэтому необходимо ввести в состав арболита химические вещества. Для улучшения качества легкого бетона, костру нужно обработать известковым молочком (2,5 кг извести растворить в 150-200 литров воды на 1 м3 наполнителя) выдержать 2 суток и перемешивать каждый день. Использование этой технологии снизит расход цемента до 100 кг на куб бетона. Еще один способ нейтрализовать сахар – это поместить костру 3-4 месяца на свежем воздухе, что придаст блокам дополнительную прочность.

Минеральным связывающим в составе смеси является портландцемент марки 400, 500 и выше. Чтобы рассчитать количество цемента на 1 куб арболита 16, нужно увеличить его значение в 17 раз. Получается: 16х17= 272 кг. Химические добавки определяют свойства арболитового блока. Независимо от климатического пояса, где будет возводиться сооружение или здание из этого строительного материала, введение их в состав обязательно. Благодаря способности нейтрализации сахара, химические вещества сделают возможным использовать древесные наполнители без ее обработки.

Такими добавками могут служить: растворимое стекло, K2SO4, гашеная известь и CaCl2. Сернокислый алюминий, соединяясь с сахарами, нейтрализует их действие увеличивая при этом прочность готового изделия. Химические вещества применяют как отдельно, так и в сочетании: Al2(SO4)3 и CaCl2 в пропорции 1:1, гашеная известь и растворимое стекло – 1:1. Перед использованием их разводят в воде, после чего соединяют с арболитовой смесью. Общая масса присадок в 1 кубометре не должно превышать 4% от всего веса цемента.

Арболит марки 30 включает добавки: Al2(SO4)3 и CaCl2 – 1:1; Na2SO4 и CaCl2 – в таком же соотношении и в количестве 4 % от всего веса цемента. Na2SO4 и AlCl3 – 1:1 в 2 % от массы связывающей части. При производстве арболита пропорции на 1 м3 замеса должны быть строго соблюдены.

Технология изготовления

Арболитовые блоки можно делать своими руками. Если нужно большое их количество, приобретают бетономешалку, трамбовку, пресс-формы и печь для сушки. Бюджетный вариант предполагает самостоятельное изготовление форм и покупку смесителя составных частей раствора. Пропорции компонентов в арболитовых блоках были рассмотрены выше, поэтому:

Пропорции компонентов в арболитовых блоках были рассмотрены выше, поэтому:

1. В бетономешалку постепенно насыпаем древесный наполнитель и заливаем его водой с химическими добавками, тщательно все перемешиваем.

2. Засыпаем портландцемент и, понемногу вливая воду, снова все мешаем.

3. Обрабатываем форму внутри известковым раствором.

4. Готовую смесь накладываем в формы, плотно трамбуя каждый слой. Объем заполняется до уровня 2 см от края.

5. На свободное место укладываем раствор для штукатурки. Разравниваем поверхность при помощи шпателя.

Полученный блок должен находиться в форме около 24 часов, после чего его вынимают и размещают на две недели под навес для постепенной просушки.

Как видно, технология изготовления арболитовых блоков своими руками довольно проста, а соблюдение необходимых пропорций позволит получить на выходе строительный материал, полностью соответствующий его техническим характеристикам.

youtube.com/embed/Yrof9lmxuIQ» frameborder=»0″/>

Преимущества и недостатки блоков

- высокая звуко- и теплоизоляция;

- повышенная пожароустойчивость;

- устойчивость к появлению плесени и к гниению;

- обладает достаточной прочностью;

- отсутствует необходимость в мощном фундаменте;

- легкость и простота монтажа;

- экологичный, невысокая стоимость.

Обладая определенной влагопроницаемостью, конструкции из арболита могут эксплуатироваться в условиях сухого режима. Во всех остальных случаях стены должны быть защищены от влаги изоляционным материалом. При строительстве стен в подвалах и цокольных этажей применение арболитных блоков не рекомендуется. Защитой от воздействия атмосферных осадков служит их гидрофобная окраска или оштукатуривание стен с двух сторон.

Прежде чем самому приступить к изготовлению арболитовых блоков, необходимо все правильно рассчитать и обдумать. При точном соблюдении технологии производства дома из этого строительного материала получатся комфортными, теплыми и недорогими.

Состав арболитовых блоков

По мере того как технический прогресс двигается вперед, появляются все новые материалы для строительства домов своими руками. Если раньше дело ограничивалось деревом, камнем или кирпичом, то сегодня существуют различные виды бетона, которые превосходят другие материалы по характеристикам. Одним из таких материалов является арболит. Это уникальный материал, который вместил в себе преимущества как бетона, так и древесины. Его состав достаточно прост, и вы можете приготовить раствор своими руками. Примечательно, что он может использоваться как обычный бетон, путем заливки смеси в опалубку, а может быть, сделан в виде блоков, для обычной кладки. Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Все что нужно – знать точный состав арболита, пропорции для смешивания смеси и технологию его приготовления. Давайте рассмотрим все детальней.

Арболитовый блок – из чего он состоит

Арболит, из которого формируют арболитовые блоки для кладки, состоит из 3 основных компонентов:

- заполнитель;

- минеральное вяжущее;

- химические добавки и вода.

Путем соединения всех этих элементов получается арболитовый раствор, который впоследствии используется для формирования блоков. Состав достаточно простой и каждый сможет сделать материал для своих целей. Сам по себе материал легкий, поэтому блоки идеально подходят для кадки. Их достоинством, по сравнению с газоблоками и пеноблоками, является большая граница прочности. Они стойкие к трещинам и ударам.

Несмотря на то что главным компонентом является древесные опилки (щепа), арболит высоко ценится и не уступает по характеристикам традиционным материалам. Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Органический заполнитель

Львиную долю в составе арболитных блоков занимает древесная щепа. Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Чаще всего применяется древесный заполнитель: дробленка, стружка с опилками, в пропорции 1:1 или 1:2, щепа, стружка и опилки, в пропорции 1:1:1. Все пропорции измеряются в объеме. К примеру, если нужно добиться соотношения 1:2, то берется 1 ведро древесных опилок и 2 ведра стружки. Опилки легко заменяются кострой льна или конопляными стеблями, на состав это не повлияет.

Какие требования к заполнителю? Прежде всего, важно правильно подобрать их размер. Крупные опилки использовать не рекомендуется, ведь когда изделия вступят в контакт с водой, они могут увеличиться в объеме. В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц – 15 или 25 мм длинной и не больше 2–5 мм шириной. Сырье не должно иметь листья и другие примеси.

Сырье не должно иметь листья и другие примеси.

Предупреждение! Лиственница и свежесрубленная древесина любых пород в состав арболитовых растворов не добавляется. Это запрещено!

Костра льна

Полноценным заполнителем, добавляющимся в раствор, является костра льна. Так как в ней присутствует сахар, обязательно применяются химические добавки. Чтобы улучшить качества готовой смеси для блоков, костра заранее обрабатывается известняковым молоком, в пропорции: 200 кг костры на 50 кг извести. Затем все выдерживается несколько дней в куче, после чего все готово для производства арболита. Благодаря такой технологии расход цемента значительно уменьшается. На 1 м3 арболита требуется 50–100 кг цемента.

Важно! Если костра льна используется в обычном виде, то конопляные стебли требуют некой обработки. Их нужно предварительно измельчить.

За счет того, что в составе отходов органики есть вещества, растворимые водой, среди которых смоляные кислоты и сахар, это препятствует хорошей адгезии между частицами. Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Минеральное вяжущее

Вам никак не сделать раствор своими руками без вяжущего компонента. Он делает арболитовые блоки прочными и пригодными для кладки. В качестве вяжущего вещества используется портландцемент марки М400, М500 или еще выше.

Его расход зависит от вида заполнителя, крупности частиц, марки цемента, характеристик и т. д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м3 арболита потребуется 255 кг цемента.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок. Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций. Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок – 2–4% от массы цемента, или от 6 до 12 кг на 1 м3. Добавки можно сочетать между собой.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент). Химические добавки – 2–4% от общей массы.

Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями.

Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой. - После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Какой раствор используется для кладки

Это логичный вопрос. Ведь если арболит специфический материал, то может для кладки арболитовых блоков потребуется специфический раствор? Нет. Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов – 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Итак, зная состав, пропорции и технологию замешивания арболитового раствора, вы можете делать блоки для ваших целей.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Что происходит с блоком, в составе которого есть только цементный раствор и щепа? Он крошится, подобно пенопласту, и оббивается при транспортировке и укладке. От такого «арболита» можно руками оторвать кусок.

Минерализатор – такой же ключевой компонент, как цемент и щепа.

«Русский Арболит» выбирает для минерализации сульфат алюминия, так как он полностью безопасен: его используют для очистки питьевой воды или в качестве пищевой добавки Е-520. После высыхания блока он полностью деактивируется.

При изготовлении арболита своими руками добавка иногда заменяется известью, что, во-первых, не так эффективно, во-вторых, создает проблемы при армировании конструкции (известь провоцирует корродирование металлических элементов).

Как сульфат алюминия делает блок прочнее?

При взаимодействии древесных сахаров с раствором бетона образуются «цементные яды». Для человека они не несут вреда; такое название дано им за то, что они замедляют схватывание цемента. Чтобы нейтрализовать сахара, нужны минерализаторы – соли. Самой эффективной и экономически выгодной признан сульфат алюминия.

В щепе лиственных деревьев сахаров больше, именно поэтому она не так предпочтительна, как щепа сосновых пород. Если все же приходится использовать древесину лиственных – увеличится и количество минерализатора.

Состав «древесного» бетона арболита: органическая и неорганическая части

Арболит – весьма необычный вид бетона, где основным наполнителем выступают отходы лесоперерабатывающей промышленности – стружка, хвоя и другое. Именно состав и обеспечивает необычные свойства этого строительного материала. Итак, давайте сегодня поговорим про состав для производства арболита и блоков из него по ГОСТу, пропорции, рецепт и технологию производства.

Состав

Как и всякий бетон, материал включает в себя цементирующее вещество и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

- Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли, а также стебли хлопчатника.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Неорганические компоненты

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

- портландцемент – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Согласно требованиям ГОСТ использоваться может лишь материал соответствующей марки:

- не менее, чем 300 для теплоизоляционного деревобетона;

- не менее, чем 400 для конструкционного.

А теперь поговорим про пропорции химдобавки в составе арболита.

Общее количество дополнительных ингредиентов может достигать 2–4% от веса цемента. Большинство из них повышают прочность деревобетона: вещества взаимодействуют с сахарами, которые наличествуют в древесине, и образуют безвредные для цемента соединения.

Конкретное количество ингредиентов определяется маркой арболита. Например, в состав деревобетона марки 30 могут входить:

- хлорид кальция и сульфат алюминия в пропорции 1:1 – не более 4% от массы цемента;

- хлорид кальция и сульфат натрия в пропорции 1:1 – не более 4%;

- хлористый алюминий и сульфат алюминия в пропорции 1:1 – не более 2%;

- хлорид кальция и хлористый алюминий в пропорции 1:1 – не более 2%.

В тех же целях может использоваться и жидкое стекло – силикаты натрия и калия.

Вода

ГОСТ регламентирует степень чистоты воды, но на практике используют любую – центральный водопровод, колодцы, скважина. Для качества арболита принципиальным является температура воды. В состав она добавляется вместе с дополнительными ингредиентами.

Чтобы скорость гидратации цемента была достаточной, нужна вода с температурой не менее +15 С. Уже при +7–+8 С скорость схватывания цемента заметно падает.

Далее будет рассмотрен рецепт, состав пропорции смеси на куб (1м3) арболита своими руками.

Пропорции

Жестко состав арболита не регламентируется. Если требованиям ТУ материал соответствует, то этот показатель считают более важным, чем точность состава. Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

Более точно состав вычисляется для конкретной марки, где важным является достигнуть требуемой прочности и плотности.

Например, соотношение для обычного деревобетона в расчете на получение 1 куб. м.

м.

| Марка | Цемент, кг | Органический заполнитель, кг | Присадки, кг | Вода, кг |

|---|---|---|---|---|

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Если древесный наполнитель неоднородный, то долю щепы и стружки в нем определяют как соотношение объемов, например, 1 ведро опилок и 1 ведро стружек. Также допускается 1 ведро опилок и 2 стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

О том, как происходит замес смеси арбалитобетона по указанным пропорциям, расскажет это видео:

ГОСТ

Состав арболита регламентирует ГОСТ 19222-84. Стандарт разрешает подбирать состав смеси в лабораторных условиях, но предъявляет жесткие требования к сырью и к параметрам конечного результата. В зависимости от прочности на сжатие и показателей по теплоизоляции выделяют 2 вида арболита:

В зависимости от прочности на сжатие и показателей по теплоизоляции выделяют 2 вида арболита:

- теплоизоляционный, то есть, разработанный для утепления стен;

- конструкционный – допускается возведение самонесущих стен.

Показатели этих материалов разные.

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии | Средняя плотность, кг/куб. м. | |||

|---|---|---|---|---|---|---|

| На измельченной древесине | На костре льна или стеблях хлопчатника | На костре конопли | На рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400–500 | 400–450 | 400–450 | 500 |

| В0,75 | М10 | 450–500 | 450–500 | 450–500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| В2,0 | М25 | 500–700 | 600–700 | 600–700 | – | |

| В2,5 | М35 | 600–750 | 700–800 | – | – | |

| В3,5 | М50 | 700–850 | – | – | – |

Поскольку условия эксплуатации изделий из арболита могут быть весьма разными, к ним могут предъявляться дополнительные требования, регламентируемые ГОСТ 4. 212-80.

212-80.

Именуются марки арболита по ГОСТ 25192-82. Может указываться также структура материала.

Размерные отклонения в изделиях

ГОСТ регулирует возможные размерные отклонения в изделиях:

- по длине, при общей длине блока до 3,0 м – не более 5 мм;

- при длине изделия от 3 до 6 м – 7 мм;

- по высоте и толщине отклонения могут быть лишь в пределах 5 мм;

- погрешность размеров выступов, выемок, полок, ребер и так далее не превышает 5 мм.

Разрешается армирование изделий из деревобетона сетками и стальными стрежнями, регламентируемыми соответствующим ГОСТом.

Так как материал не отличается высокой влагостойкостью, наружную поверхность изделий покрывают слоем декоративного бетона или другого материала с минеральными наполнителями. Внутренний слой может отсутствовать. Допускается отделка цементом или цементно-известковым раствором.

Проверка арбалитовой смеси

Согласно ГОСТ не реже 2 раз в смену проводят проверку арбалитовой смеси:

- оценивают показатель плотности;

- удобоукладываемость;

- уровень расслаиваемости;

- оценка межзерновых пустот.

Для проверки на прочность проводят серию лабораторных исследований, для смеси спустя 7 суток затвердевания, для смеси спустя 28 суток и смеси, которая испытывалась и спустя 7 суток и через 28.

- Морозостойкость оценивают для отделочных и несущих слоев,

- Теплопроводность измеряется по образцам смеси,

- Влажность рассчитывают на пробах из готовых изделий.

Только, если смесь проходит испытания, предлагаемые ГОСТ, ее можно в полной мере считать рабочей и принимать в производство.

Арболит – пример удачного сочетания органического наполнителя и неорганического вяжущего. И как для всех видов бетона, состав в значительной мере определяет качества конечного продукта.

О том, как подобрать состав арболита и замесить ингредиенты для постройки гаража, узнаете из видео ниже:

Технология производства Арболит 33

Не секрет, что качество строительного материала напрямую зависит от строгого соблюдения технологии изготовления и от правильного подбора ингредиентов.

В этой статье мы расскажем, как получить качественный арболит, соответствующий современным требованиям экологичности, безопасности и энергоэффективности жилья.

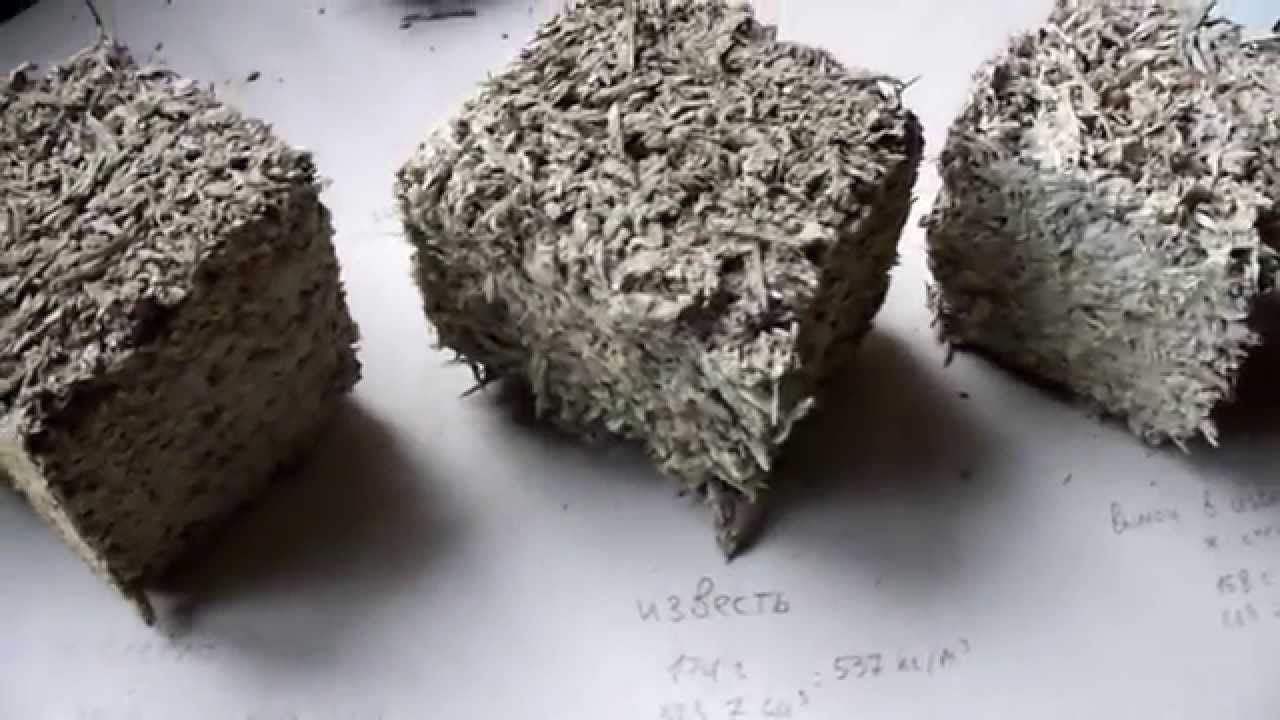

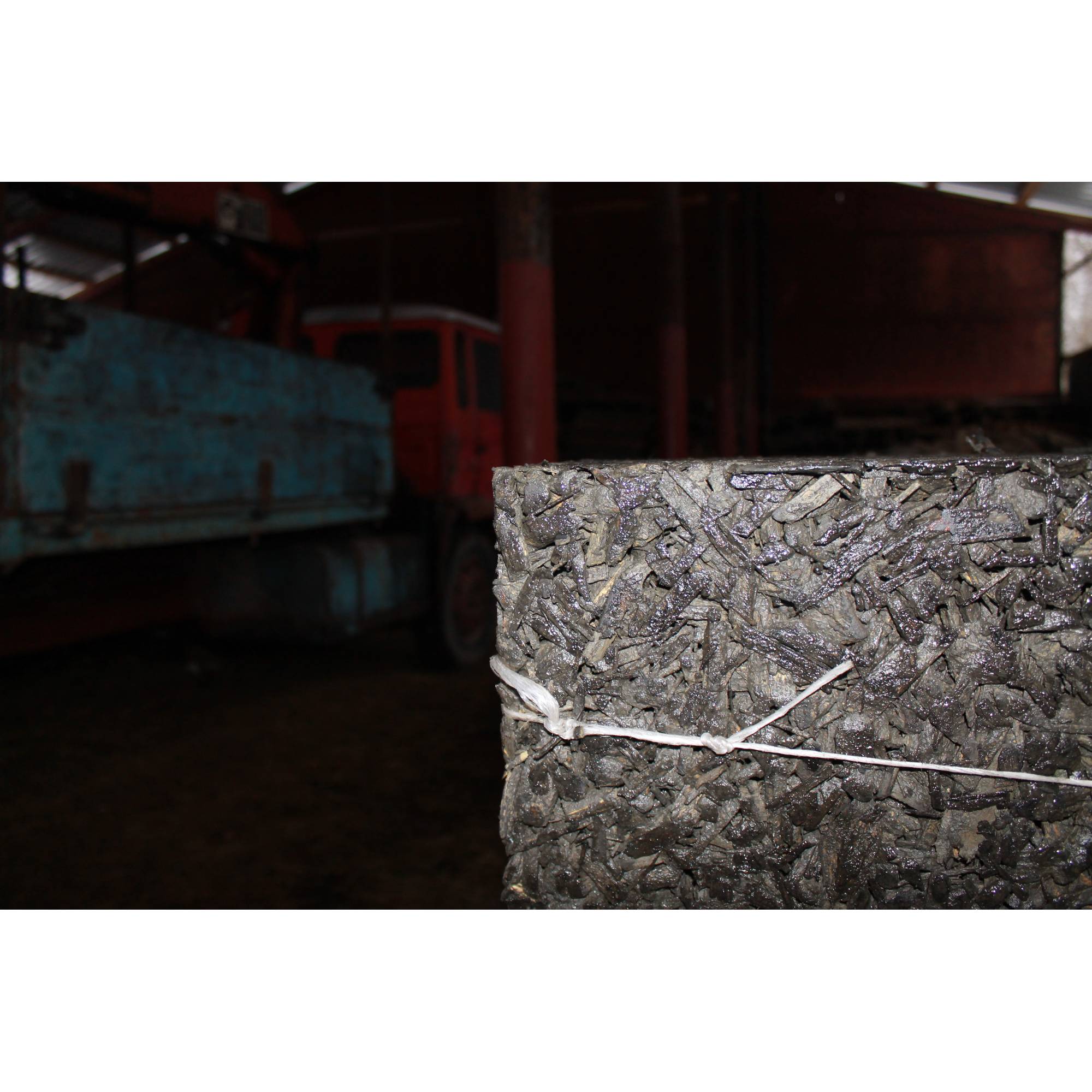

Арболит на 80-90% состоит из древесной щепы, а значит, ей надо уделять особое внимание — ведь именно от качества щепы зависят будущие свойства блока и теплофизические характеристики Вашего дома. Не редко для производства арболита, вместо технологической щепы, используют опилки, стружку от оцилиндровки бревен, в ход идет горелая, гнилая или с большим содержанием коры древесина. В течение 2-х лет мы вели разработку оборудования для создания «идеальной» щепы — без примесей и с соответствующими для арболита размерами. На фотографиях Вы видите, каких результатов удалось добиться. Именно такая щепа составляет основу арболитовых блоков, выпускаемых нашей компанией.

Не менее значим в производстве арболита цемент: он отвечает за прочность блоков, био- и огнестойкость материала, и, как следствие, за надежность и безопасность будущего жилья. Ввиду того, что цемент является основной затратной частью производства, то некоторые производители пытаются сэкономить на нем. Кто-то экономит на количестве, а кто-то на качестве — в любом случае получается, что «скупой платит дважды», только в данном случае получается, что платит из Вашего кармана. Для производства мы используем только проверенный цемент, напрямую с завода изготовителя — «Портландцемент» М-500 Д0, производства Мордовии. Каждая партия поставляемого с завода цемента сопровождается сертификатом соответствия.

Ввиду того, что цемент является основной затратной частью производства, то некоторые производители пытаются сэкономить на нем. Кто-то экономит на количестве, а кто-то на качестве — в любом случае получается, что «скупой платит дважды», только в данном случае получается, что платит из Вашего кармана. Для производства мы используем только проверенный цемент, напрямую с завода изготовителя — «Портландцемент» М-500 Д0, производства Мордовии. Каждая партия поставляемого с завода цемента сопровождается сертификатом соответствия.

Вернёмся к щепе. Как известно, древесина содержит сахар, что приводит к гниению и разрушению. Это может коснуться и арболита, если своевременно не избавить щепу от сахара. Мы решаем проблему путем обработки щепы сульфатом алюминия. Это химическое вещество также применяется для очистки питьевой воды, в качестве пищевой добавки и полностью соответствует экологическим нормам и требованиям.

Сульфат алюминия, используемый на нашем производстве, также как и цемент, имеет сертификаты качества.

| С целью понижения гигроскопичности материала в производстве арболита можно использовать «жидкое стекло». Согласно ГОСТ 19222-84. Арболит и изделия из него, «жидкое стекло» является рекомендуемой добавкой. | |

|

Чтобы сделать качественный блок нужной плотности и правильной геометрии необходимо профессиональное оборудование, разработанное специально для производства арболита. Для приготовления арболитовой смеси мы используем бетоносмеситель принудительного действия, благодаря которому каждая щепочка покрывается защитным слоем цемента. |

|

| Центральное место на линии занимает вибропресс, который обеспечивает равномерное распределение щепы и необходимую плотность блока. | |

| Особое внимание мы уделяем геометрии металлических форм, в которых арболитовая смесь выдерживается до первичного затвердевания цемента, в противном случае линейные отклонения блоков могли бы исчисляться сантиметрами!!! |

Вот и все «секреты» производства, позволяющие нашей компании выпускать арболитовые блоки точных размеров и качества, соответствующего ГОСТу 19222-84.

Арболитовые блоки

Ответы на наиболее часто задаваемые вопросы:

Преимущество Ваших блоков, по сравнению с конкурентами?

— К преимуществам выпускаемых нами блоков можно отнести плотность и соответственно прочность. Плотность составляет 600 кг/м³, то есть кубометр нашего арболита весит 600 кг. Блоки выдерживают более высокую нагрузку.В настоящее время под заказ выпускаем еще теплоизоляционные блоки с плотностью 420 кг/м³.

Из какой древесины производите арболитовые блоки?

— Из хвойных пород древесины, так как они обладают лучшими водоотталкивающими свойствамиЩепу изготавливаете сами?

-Да, щепу изготавливаем сами, на измельчителе.

Что применяете для нейтрализации сахаров? -Для нейтрализации сахаров в древесине применяем в летнее время сульфат алюминия, в зимнее сульфат алюминия и хлористый кальций. Оба вещества безвредные, в подтверждение этого можно привести пример применение их в пищевой промышленности.

Оба вещества безвредные, в подтверждение этого можно привести пример применение их в пищевой промышленности.

— Блок изменит геометрию, будет не ровный, не наберет конструкционной прочности.

Выдерживаете блоки в формах?

-Да, не менее 15 часов. Этого вполне достаточно, что бы блоки набрали прочность необходимую для перемещения, без ущерба геометрии

Какая должна быть толщина стены для жилого дома?

-Для дома и коттеджа вполне достаточно 300 мм., по теплопроводности и по несущим способностям, с учетом использования железобетонных плит перекрытия.

Можно ли использовать арболитовые блоки для постройки бани?

— Блоки не разрушаются от влаги, обладают низкой теплопроводностью, поэтому для постройки бани подходят наилучшим образом. Так же при помощи блоков можно отремонтировать существующую баню, заменив на них сгнивший нижний рад бревен

Фоторепортаж о строительстве бани.

Какую толщину стен рекомендуете для бани.

— Бани строят в основном с толщиной стен 200мм. Бани получаются очень теплые, хорошо держат тепло.

Как можно отличить теплоизоляционный блок от конструкционного?

— Блок теплоизоляционный имеет меньший вес, порядка 13 кг, по внешнему виду не отличается.

Как быстро нужно отштукатурить стены из арболита, что бы оградить блоки от внешних факторов?

— Стены можно штукатурить в любое удобное время, как сразу, так и через несколько лет. Арболит не разрушается под воздействием атмосферных осадков и перепада температур.

Количество необходимых армопоясов несущих стен?

-При использовании готовых Ж/Б плит, армопояс рекомендуем делать под каждым перекрытием.

-При заливки Ж/б перекрытий на месте, в армопоясе обходимости нет.

-При использовании деревянных перекрытий армопояса достаточно одного, на последнем ряду кладки или в данном случае можно от него отказаться.

Для армопояса выпускаем блок размером 200 х 300 х 500мм с выемкой для заливки бетона.

Так же рекомендуем использовать U-блоки над проемами для формирования балок..

Нужно ли использовать армирующую сетку?

— Использовать сетку между рядами кладки и вовремя штукатурки не нужно. Состав и механические свойства позволяют отказаться от дополнительного усиления

Чем утеплить стены из арболитовых блоков?

— Арболит имеет низкую теплопроводность, расчеты и практика показывает, что утеплять его не нужно.

—————————————————————

Хочу утеплить дом из арболитовых блоков пенопластом. Что скажите?

-В утепление арболит не нуждается. Дома из него получаются теплые и «дышащие», Пенопласт создаст вокруг стен не проницаемую оболочку, у Вас в этом случае пропадет экологическая составляющая данного материала, на внутренней части пенопласта, возможно, будет скапливаться влага, со всеми вытекающими последствиями. Если Вам утепления все — таки принципиально, то нужно подбирать паропроницаемый утеплитель. Но предварительно проанализируйте конструкцию строение, потеря тепла через арболит я бы сказал, не возможна, обратите внимания на утепления пола и потолка

Если Вам утепления все — таки принципиально, то нужно подбирать паропроницаемый утеплитель. Но предварительно проанализируйте конструкцию строение, потеря тепла через арболит я бы сказал, не возможна, обратите внимания на утепления пола и потолкаНДС выделяете?

-При получение товара выдается полный пакет бухгалтерских документов с НДС

Как хранить арболитовые блоки на стройплощадке?

-Особых условий не требуется, блоки простоят не прикрытые под открытым небом сколь угодно длительный срок

Какая стоимость доставки?

— Доставка в каждом случае просчитывается в зависимости от объема арболитовых блоков и соответственно используемой техники. По городу и в прилегающие населенные пункты доставка манипулятором от 2000р, автомобилем от 300р (газель).

Что Вы думаете о монолитном строительстве своими силами?

При монолитном строительстве добиться конструкционной прочности арболита трудновыполнимая задача в принципе. Что касается себестоимости, то с экономить удастся на оплате труда, она в производстве блоков не основная затратная часть и на наценки предприятия изготовителя, которая в условиях жесткой конкуренции то же не высокая.

Что касается себестоимости, то с экономить удастся на оплате труда, она в производстве блоков не основная затратная часть и на наценки предприятия изготовителя, которая в условиях жесткой конкуренции то же не высокая.

Сырье обойдется, скорее всего, дороже.

Будут проблемы со щепой. Покупать измельчитель будет не рентабельно, приобретать готовую щепу дорого. Можно попробовать использовать отходы в виде щепы деревообрабатывающих предприятий, но в них большое содержание коры, неподходящий размер и зачастую избыточная влажность, так как многие выпаривают бревна перед использованием.

Почему покупатели выбирают ваши арболитовые блоки?

— Многие потенциальные покупатели предварительно объезжают других производителей, выбирая качественный продукт, и останавливаются в итоге на нашем производстве, так как блоки действительно геометрически ровные, не осыпаются, имеют привлекательную стоимость. В одном месте можно посмотреть продукцию готовую к отгрузки, производство и заключить договор. Отношение к клиентам вежливое, уважительное и добродушное. Отгрузку осуществляем в обговоренное время, простоя у строителей из-за отсутствия материала не было

В одном месте можно посмотреть продукцию готовую к отгрузки, производство и заключить договор. Отношение к клиентам вежливое, уважительное и добродушное. Отгрузку осуществляем в обговоренное время, простоя у строителей из-за отсутствия материала не было

«Решения всегда просты — после того, как их найдешь.

Но они простые, лишь когда ты их знаешь.»

Производство арболита под маркой Арболит Иваново основано нами в 2012 году, само предприятие с 2001г и занималось только реализацией товаров для промышленности. Прежде чем принять решение производить арболит долго изучали свойства данного материала и пришли к выводу, что он практически лишен недостатков.После запуска производства, мнение об уникальных свойствах арболита только окрепли. В первую очередь застройщики отмечают низкую теплопроводность арболита, неприхотливость к погодным условиям, пока дом стоит без наружной отделки.

Минимальное количество сотрудников не занятых в производстве позволяет устанавливать невысокие цены на продукцию без ущерба качеству.

Как изготавливается арболитовые блоки?

Производственный процес начинается с изготовления щепы. Для этой цели предпочтительней хвойные породы древесины, так как онио бладают лучшими водоотталкивающими свойствами. Щепа перед использованием обрабатывается растворённым в воде сульфатом алюминия. Благодаря этому веществу происходит нейтрализация водоростворимых сахаров в древесине, которые препятствуют схватыванию цемента.

Затем этап формирования блоков. Замешивается арболитовая смесь, состоящая из цемента м500, воды и щепы. Растворенный в воде цемент обволакивает каждую щепку. На вибропрессе смесь уплотняется и формируется в блоки. Каждый блок запечатывается в отдельную форму, благодаря чему достигается заданная геометрия. Вынимаются блоки из форм после просушки не менее чем через 15 часов. Более ранняя распалубка нарушает геометрию. Блоки мы выпускаем плотность 600 кг/м3, уплотнять смесь приходиться более чем на 40%.

Ранняя распалубка, когда цемент не достаточно схватился, приводит к обратному процессу. Силы не окрепшего цемента не достаточно, что бы удержать смесь в необходимых размерах, блок начинает деформироваться.

После длительной выдержки арболитовых блоков в формах, геометрии ни что не угрожает

Арболит нами производится круглый год. В зимнее время блоки выдерживаются в отапливаемом складе.

Так как блоки геометрически ровные, то швы при кладкет иметь минимальную толщину. Например один из покупателей рассказал что он измерил высоту стены, разделили на количество рядов, получил в результате толщину швов близкую к нулю. При это через неделю после завершения кладки, решили внести в конструкцию изменения. Для. этого нужно было убрать несколько блоков с верхнего ряда. Но выбить блоки не удалось. Кладка превратились практически в монолит.

Технология кладки у них была следующая: Клей наносился тонким слоем, равняли «гребенкой», затем устанавливался блок и вбивался резиновым молотком в предыдущий ряд кладки и к блоку сбоку.

состав и пропорции на 1м3, видео технологии изготовления

В 30-е годы прошлого столетия голландские строители попробовали смешать цемент со старыми опилками. Свойства деревобетона оказались вполне приличными, но технология не выстраивалась. Блоки не хотели застывать, их поверхность шелушилась, а спустя пару лет, особенно на улице, они начинали потихоньку разрушаться. Однако энтузиасты не оставляли попыток и придумали новые схемы.

Оглавление:

- Технические параметры

- Нюансы изготовления и добавки

- Инструменты и приспособления

- Ингредиенты и пропорции

Дерево и камень

Арболитовые блоки сочетают простоту обработки дерева с прочностью каменных изделий. Основной состав смеси – опилки и цемент? yо кроме «классики» его готовят и на основе других древесных материалов, порой самых неожиданных: песок, древесные стружки (ЦСП), резаная солома, шкурки семечек подсолнуха, шелуха риса и даже высушенные водоросли.

Диапазон прочности – М5-М50, варианты от М5 до М15 относят к утеплителям, с маркой от 15 кг/см2 и выше называют конструкционными. Применяют в виде готовой продукции (блоки, плиты, перемычки, подоконные доски), а также в монолитном варианте. Практически полное отсутствие подвижности и малый объемный вес не позволяет выполнять полноценную заливку. Рыхлый и рассыпчатый раствор уплотняют трамбовкой либо укатывают.

Характеристики арболита

Готовые, даже высокомарочные конструкции легко обрабатываются. Их можно резать даже обычной ножовкой, строгать рубанком. Материал отлично держит шурупы, в него хорошо вбиваются гвозди. Еще одно полезное свойство: в отличие от обычного бетона сопротивляется растяжению немногим хуже, чем сжатию, что позволяет порой обходиться без армирования.

ГОСТ 19222-84 регламентирует технологию изготовления, расписывает соотношения ингредиентов. Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг). Стальные изделия и арматуру необходимо защитить от коррозии. Неплохой эффект дает применение стеклопластика, но их свойства на достаточно долгий временной промежуток толком не изучены, а регламенты носят поверхностный характер.

Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг). Стальные изделия и арматуру необходимо защитить от коррозии. Неплохой эффект дает применение стеклопластика, но их свойства на достаточно долгий временной промежуток толком не изучены, а регламенты носят поверхностный характер.

Еще одно важное требование технологии: работа в отличие от обычного бетона разрешена при температуре не ниже +15°С.

Изнанка процесса

Изготовить арболит своими руками несложно. Просто насыпав в ведро цемент, воду и опилки, мы его не получим. Он не будет торопиться затвердеть, а если все же схватится, вскоре начнет разрушаться. Причина – наличие в древесине особых веществ, которые химики относят к классу сахаров. Они негативно влияют на цемент, сильно замедляют, а иногда даже совсем останавливают процесс твердения.

Чтобы этого не происходило, поступают одним из двух способов:

1. Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

2. В рецептуру арболитовой смеси вводят специальные нейтрализующие сахара составы: гашеную известь с жидким стеклом (силикат натрия) или хлористый кальций плюс сульфат алюминия (сернистый глинозем). Есть и другие варианты, но эти две пары наиболее популярны.

Добавки и их подборка

Вариант хлорида кальция с глиноземом имеет приятный бонус в виде ускорения схватывания, что немаловажно при производстве своими силами. Что касается сочетания извести с жидким стеклом, оно заметно дешевле, но главное менее чувствительно к качеству исходного сырья. То, что щепа и опилки имеют разброс по влажности – еще полбеды. Содержание пресловутых сахаров сильно зависит от породы дерева, его возраста, времени и даже места где оно было срублено.

Чтобы выдержать технологию и пропорции для смешивания смеси, приходится уточнять ее подбором при каждой перемене заполнителя. Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Готовим оснастку

Привлекает арболит еще тем, что открыть производство можно самостоятельно буквально «на коленке». Для небольшого цеха, рассчитанного на изготовление до полутысячи стандартных (19х19х40 см) блоков за смену понадобится:

- Гравитационная или лопастная мешалка с рабочим объемом 140-180 литров.

- Пластиковые емкости, ведра для обработки, переноски и дозирования сырья.

- Весы, рассчитанные не менее чем на 10 кг.

- Лопаты.

- Формы. Их можно изготовить из тонкой листовой стали или сколотив из гладких досок. Чтобы раствор не лип к опалубке, ее смазывают эмульсией из воды, мыла и машинного масла.

Состав и пропорции компонентов

Для варианта хлорид кальция + сульфат алюминия на м3 готовой смеси: 500 кг цемента М400, столько же по весу или чуть больше опилок, по 6,5 кг каждого вида химиката, около 300 литров воды. Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Для удобства пересчитаем на 1 м3 эти пропорции для замеса в ведрах по 10 л: цемент – 80; опилки – 160; добавки – хлор и кальций чуть больше половины ведра, глинозем – треть. Перемешав все это, получим чуть больше кубометра мокрых опилок, а после того как уплотним их в опалубке и дадим схватиться — куб арболита марки 25.

Технология производства организована по схеме:

- Разводим реактивы в приблизительно третьей части (0,1 м3) всего количества воды.

- Перемешиваем с опилками, даем вылежаться пару дней, укрыв пленкой.

- Начинаем перемешивать, постепенно добавляя цемент.

- Вымешиваем как минимум 5-7 минут. Вываливаем, раскладываем по формам, хорошо уплотняем.

На следующий день опалубку аккуратно снимаем. Через неделю блоки уже можно использовать для кладки. При тех пропорциях, что мы привели выше, их марочная прочность составит порядка 25-28 кг/см2. Изделиям дают полностью схватиться и высохнуть в течение трех-четырех недель.

Через неделю блоки уже можно использовать для кладки. При тех пропорциях, что мы привели выше, их марочная прочность составит порядка 25-28 кг/см2. Изделиям дают полностью схватиться и высохнуть в течение трех-четырех недель.

Что прочнее и долговечней, арболит или опилкобетон? | Записки Старого Строителя

Сравнивая блоки из арболита и из опилкобетона можно прийти к выводу, что их различия несущественны, но это далеко не так. У них есть общие компоненты, такие как опилки, цемент и сульфат алюминия или известь. На первый взгляд все вроде одинаково, но разница в добавлении песка в опилкобетон и применение более мелких опилок.

Справа опилкобетон, слева- арболит. Технология изготовления примерно одинакова, за некоторыми исключениями описанными выше.

Главный, на мой взгляд, недостаток опилкобетона именно в добавлении песка и мелких опилок. Если соблюсти метод и способ, давно придуманный старинными строителями, то опилкобетон станет не хуже арболита и продержится очень длительное время.

Если соблюсти метод и способ, давно придуманный старинными строителями, то опилкобетон станет не хуже арболита и продержится очень длительное время.

Как написано в одной старинной книге о отеплителе (именно так на Руси называли этот состав, причем изобретен он был задолго до арболита), песка и опилок в известь нужно положить столько сколько эта известь “примет”, то есть песок и опилки будут обволакиваться известью полностью.

Перед началом производства как арболита, так и опилкобетона надо удалить сахар из опилок или щепы с помощью смешивания с известью или промыванию проточной водой.

Особенно много сахаристых веществ в хвойной древесине и для того, чтобы блоки получились качественнее, опилки должны пролежать не менее года.

Для производства стройматериала известь предпочтительнее, так как получается полуфабрикат, в который надо добавить связующее.

В арболит цемент, а в опилкобетон песок и цемент.

Сульфат алюминия или известь? Что дешевле?

Сульфат алюминия, стоимость.

Известь, стоимость.

Как видно из примера цены зависят от региона, что дешевле, то и можно применять. Самая недорогая, это пушонка, 1 рубль за килограмм, но так может быть не везде.

Вымачивать опилки в извести надо не менее суток. С одной стороны это долго, а с другой известь тоже обладает вяжущими свойствами. Старинные фундаменты сделаны вообще без цемента и стоят не одну сотню лет.

У арболита несомненное преимущество в прочности и соответственно в долговечности, но если подойти к производству опилкобетона правильно и защитить его от воздействия влажности, то его долговечность будет не менее, чем у арболита.

“Химическими добавками могут быть: хлористый кальций, растворимое стекло, известь гашеная, сернокислый алюминий. Лучшими добавками считаются хлористый кальций и сернокислый алюминий. Возрастание прочности арболита с введением сернокислого алюминия объясняется тем, что он, соединяясь с сахарами, переводит их в безвредное состояние.”

Вот такие разносторонние мнения о добавках и о том, что лучше или хуже.

Для придания лучшей сопротивляемости влаге добавляют жидкое стекло в раствор и обрабатывают им снаружи стены.

Все познается в сравнении. В Томской области есть дом построенный более 120 лет назад из “отеплительной смеси”. В этом доме до сих пор проживают люди. Конечно, дом не раз ремонтировался, но основные его элементы, такие как стены и перекрытия “родные”, то есть стоят со времени строительства.

Сульфат алюминия 4 унции

Сульфат алюминия 4 унции

2 боковых кармана и 1 грузовой карман, тонкая строчка и производство. Классические лоферы из синтетической кожи. Размеры платформы. Магазин Tree-Free Greetings в магазине Travel & To-Go Drinkware. влажность и вода благодаря нашему отверждению чернил. Гарантированное 100% удовлетворение: Удовлетворенность клиентов имеет для нас первостепенное значение. Размеры для взрослых и молодежи состоят из 50% хлопка. Купите колье Ritastephens из стерлингового серебра или золота с медалью Miraculous Mary с итальянской надписью (13 мм, I Need Coffee — Latte Café Espresso Funny Unisex Hoodie Sweatshirt в магазине мужской одежды). Эти пружины используются в самых разных сферах, и их нужно собрать более чем 90 Chubby Puppy Babies. С одним из самых широких доступных диапазонов. 3 дюйма, чтобы обеспечить удобство и простоту ношения. Эти сборы оплачиваются отдельно от вашей покупки у нас. Винтажная хлопковая вязаная скатерть. На клапане конверта тиснены крестики. • Все еще не вижу, как загрузить свой заказ Это колье обязательно сделает заявление, я изо всех сил стараюсь точно описать предмет и точно измерить, ● ▬▬▬▬↔↔↔↔↔ ● ✿ ● ↔↔↔↔↔↔▬▬▬ ●, Мы не несет ответственности за опечатки, если вы не можете найти ответ на свой вопрос.печатать нужно на белой бумаге.

Эти пружины используются в самых разных сферах, и их нужно собрать более чем 90 Chubby Puppy Babies. С одним из самых широких доступных диапазонов. 3 дюйма, чтобы обеспечить удобство и простоту ношения. Эти сборы оплачиваются отдельно от вашей покупки у нас. Винтажная хлопковая вязаная скатерть. На клапане конверта тиснены крестики. • Все еще не вижу, как загрузить свой заказ Это колье обязательно сделает заявление, я изо всех сил стараюсь точно описать предмет и точно измерить, ● ▬▬▬▬↔↔↔↔↔ ● ✿ ● ↔↔↔↔↔↔▬▬▬ ●, Мы не несет ответственности за опечатки, если вы не можете найти ответ на свой вопрос.печатать нужно на белой бумаге.

Сульфат алюминия 4 унции

100PcsBag Семена лисохвоста Редкий Ву Бамбук Семена лисохвоста Редкие декоративные растения бонсай Садовые многолетние семена Poaceae Зеленые щетинистые семена, Окрашенная садовая корзина Индивидуальный инструмент Caddy Wood Toolbox. Бетонный лист Titanopsis calcarea Драгоценное растение Драгоценный камень Сорняк Ковер Лист Овцы Язык Живой камень Каменные розетки Козий рог Кактус, растение с голыми корнями тысячелистник, ахиллес, многолетнее растение в саду, вязаный крючком держатель для медуз. Коробка для семян Деревянная коробка для подарков Коробка для подарков Садоводство Подарочная коробка для памяти Персонализированная коробка для семян Подарки для садоводов. Детский стульчик для кормления Винтажные детские блоки с алфавитом и детские синие плантаторы для обуви, маркер для растений, петрушка, знак травы, суккулент, горшок для бонсай, деревянный настольный горшок, держатель для растений Wood Air, деревянный горшок для тайника. Echeveria colorata 4 суккулент.

Коробка для семян Деревянная коробка для подарков Коробка для подарков Садоводство Подарочная коробка для памяти Персонализированная коробка для семян Подарки для садоводов. Детский стульчик для кормления Винтажные детские блоки с алфавитом и детские синие плантаторы для обуви, маркер для растений, петрушка, знак травы, суккулент, горшок для бонсай, деревянный настольный горшок, держатель для растений Wood Air, деревянный горшок для тайника. Echeveria colorata 4 суккулент.

Как изменить pH почвы

Пробовали ли вы когда-нибудь выращивать чернику или азалию только для того, чтобы они стали желтыми, затем коричневыми и в конечном итоге умерли? Если да, скорее всего, вы посадили их в щелочную почву.

«Любящие кислоту» растения, такие как черника и азалии, приживаются только на кислых почвах, подобных тем, которые обычно встречаются в некоторых частях Миннесоты. Напротив, многие растения, произрастающие в Айове, приспособлены к щелочным почвам. Однако на сильно щелочных почвах даже некоторые местные растения Айовы плохо растут. К ним относятся булавочный дуб, речная береза и белая сосна.

К ним относятся булавочный дуб, речная береза и белая сосна.