Технология кладки газосиликатных блоков

Синтетический строительный материал весьма востребован: он обеспечивает оптимальную теплоизоляцию, имеет малый собственный вес, прочен и легок в использовании. Изучая рекомендации о том, как класть газобетонные блоки, нужно уделить особое внимание технологии работ и специфике связующих веществ.

Блок: 1/5 | Кол-во символов: 413

Источник: https://ProStroymaterialy.com/kak-klast-gazobetonnye-bloki-01/

Отличительные свойства газосиликатных блоков

Более 50% структуры газоблоков составляют пустоты (поры), в сравнении с традиционными неячеистыми материалами давление стен из газосиликата на фундамент меньше. Вес одного блока из этого материала примерно в 3 раза меньше, чем участок кладки из кирпича такого же объема.

Пористая структура блоков из газосиликата является открытой, в отличие от пенобетона, поэтому более подвержена проникновению влаги. Стенам таких зданий требуется специальная наружная отделка.

Свойства блочного строительного материала.

Материал огнестоек, легко режется, поддается обработке фрезерованием и сверлением. Блоки укладываются на тонкий слой клея (от 2 мм), это уменьшает теплопроводность конструкции. Мостики холода в такой кладке имеют меньшую площадь. Газобетон марок D400-D600 отличается низкой морозостойкостью. Чтобы дополнительно не утеплять стены, необходимо рассчитать их толщину в зависимости от условий местности.

Учитывая специфику погодных условий, в магазинах можно приобрести специальный клей, предназначенный для работы зимой от +5 до -10°С. Для сохранения своих теплоизоляционных и прочностных свойств паллеты с материалом следует хранить в сухих местах на возвышении от грунта. При эксплуатации строений из газосиликатных блоков снижаются затраты на устройство теплоизоляции и отопительной системы.

Блок: 2/5 | Кол-во символов: 1478

Источник: https://ostroymaterialah. ru/bloki/kak-klast-gazosilikatnye.html

ru/bloki/kak-klast-gazosilikatnye.html

Подготовительный этап

Укладка газосиликатного блока происходит на подготовленный фундамент.

Очень часто, особенно при возведении зданий малой этажности, фундаментом может являться железобетонная плита. Для начала следует правильно провести разметку расположения внутренних и наружных стен будущего строения, а также намечают те места, в которые будут установлены угловые блоки. Следующим шагом является выполнение гидроизоляции, чтобы предотвратить попадание влаги между первым рядом и фундаментом.

Необходимые инструменты и материалы:

- газосиликатные блоки;

- гидроизоляционный материал;

- клеевой раствор для газосиликатных блоков;

- электродрель со специальной насадкой для перемешивания;

- защитные маски, очки, перчатки;

- кельма;

- резиновая киянка;

- угольник;

- арматура.

Блок: 2/7 | Кол-во символов: 766

Источник: http://o-cemente. info/montazh-izdelij-iz-betona/kak-klast-gazosilikatnye-bloki.html

info/montazh-izdelij-iz-betona/kak-klast-gazosilikatnye-bloki.html

Несколько советов по кладке газосиликатных блоков

- Начинать кладку блоков следует с углов здания. После этого между углами натягивается шнур, с помощью которого можно контролировать ровную линию всего ряда.

- Для обеспечения прочности стены каждый последующий ряд блоков должен смещаться по горизонтали примерно на 20 см. Конечно, здесь не обойтись без резки блоков — а сделать это можно при помощи ножовки.

- Даже если для кладки стены используется клей, первый ряд блоков следует укладывать с применением раствора, который поможет нивелировать неровности верхней поверхности фундамента.

- Блоки необходимо укладывать в течение 15 минут после того, как будет нанесен слой раствора или клея. А поправить положение блока можно в течение первых 10 минут после его укладки — для этого используется молоток с резиновой накладкой. Полностью стена, выложенная из газосиликатных блоков, высыхает в течение примерно двух суток (при температуре воздуха примерно в 20 градусов).

Блок: 3/3 | Кол-во символов: 957

Источник: http://semidelov.ru/mar/kak-klast-gazosilikatnye-bloki-svoimi-rukami/

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь самый простой и доступный вариант, цена на ингредиенты достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента бреется 3 части песка и вода, смесь тщательно перемешивается до однородности.

Но цементно-песчанная смесь имеет большой минус – возникновение «мостиков холода», помещение быстро охлаждается, поэтому возводить жилой дом только на этом растворе не стоит, лучше применить его для постройки гаражей, ограды, промышленных зданий и т.п.

Специальный клей – для монтажа газосиликатных блоков отдать предпочтение стоит клею для ячеистых бетонов глубокого проникновения. Он характеризуется высокими показателями долговечности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине строительных материалов в плотной герметичной упаковке, на ней указана точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдать предпочтение пластичным растворам, которые обладают хорошими показателями влагостойкости и устойчивости к перепадам температур, а также обладают адгезионными свойствами.

Блок: 3/11 | Кол-во символов: 1272

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Конструктивные особенности кладки

После укладки первого ряда проверьте, чтобы ни один уголок не выходил за горизонтальную плоскость ленты. Незначительные неровности лучше стесать рубанком или заровнять специальной теркой или шлифмашинкой. С поверхности сметаются мелкие камешки и пыль. Устранение неровностей облегчает последующую кладку и экономит клеевую смесь. Раствор выравнивается зубчатым шпателем.

Клей наносится на поверхность предыдущего ряда и вертикальные грани. При использовании изделий конструкции гребень-паз на торцевые соединения смесь не накладывается. В качественно изготовленных блоках обеспечивается точное прилегание торцов.

При использовании изделий конструкции гребень-паз на торцевые соединения смесь не накладывается. В качественно изготовленных блоках обеспечивается точное прилегание торцов.

Слой клея в швах между рядами не должен превышать 0,5-0,7 см. Ряды обязательно кладутся с перевязкой аналогично формированию кирпичной кладки. Сдвиг между смежными рядами газосиликатных блоков должен быть не менее 8 см.

При обустройстве оконных и дверных проемов недопустимо монтировать распорные металлические рамки и перестенки из кирпича до окончательной усадки блоковых конструкций.

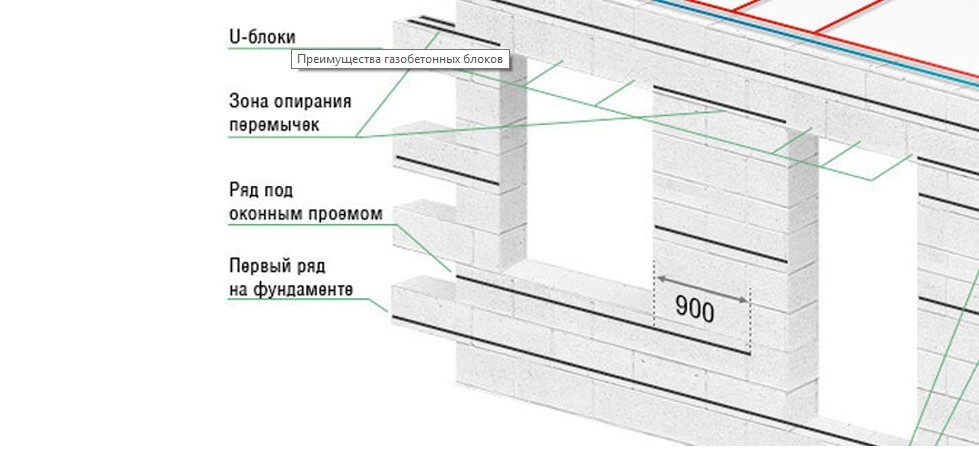

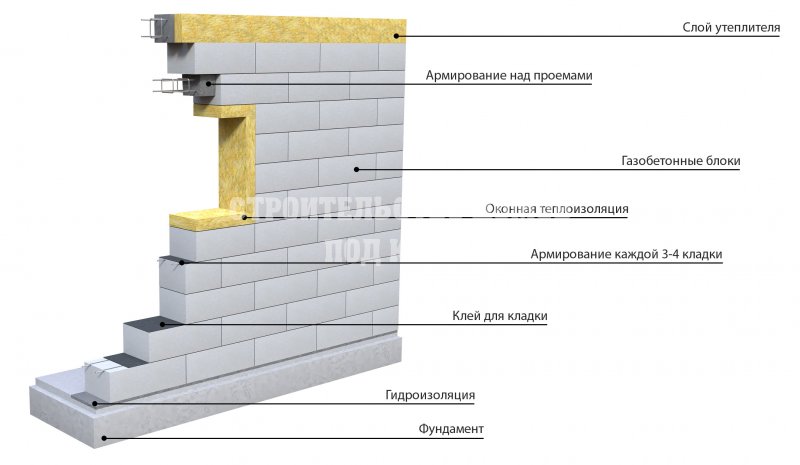

Ряд над оконными проемами и самая верхняя кладка выполняются в виде термопоясов. Для этого используются U-образные полые блоки. Внутрь блока к наружной стенке крепится теплоизолятор (пенополистирол). В полость укладывается арматурный каркас и заливается песчано-цементный раствор. Под перемычки проемов устанавливаются деревянные распорки.

При укладке газосиликатных блоков не требуется мастерство опытных каменщиков. Основным условием монтажа является ровность рядов в плоскостях, а использование специального клея позволяет соблюдать правильность кладки без особых навыков.

Блок: 5/5 | Кол-во символов: 1613

Источник: https://ostroymaterialah.ru/bloki/kak-klast-gazosilikatnye.html

Как класть газобетонные блоки: пошаговая инструкция

Чтобы максимизировать прочность кладки, следует тщательно проработать предварительный этап:

- Приготовить раствор.

- Убедиться в том, что во всех участках фундамент строго горизонтален.

- Защитить фундамент от контакта с влагой с помощью битумной мастики

В отдельных случаях допустимо использование рубероида для гидроизоляции, хотя он менее эффективен.

Нанесение цементного раствора на газобетонный блок

Технология укладки стен

Зная, как правильно класть газобетонные блоки, легко составить прочную, ровную поверхность. Первый элемент нужно установить (заложить) в углу, двигаясь последовательно до следующего «поворота».Здесь работа производится на утолщенном слое раствора, компенсирующем возможные дефекты фундамента. Высота углов должна быть идентичной, максимально допустимое отклонение –3 см.

Первый элемент нужно установить (заложить) в углу, двигаясь последовательно до следующего «поворота».Здесь работа производится на утолщенном слое раствора, компенсирующем возможные дефекты фундамента. Высота углов должна быть идентичной, максимально допустимое отклонение –3 см.

Чтобы ориентировочный шнур создавал ровную линию, его нужно натягивать между угловыми блоками с обязательными промежуточными маячками (строительный уровень – незаменимый помощник). Второй и последующие ряды кладем так, чтобы проявилось боковое смещение в 20-40 см. Излишки клея, образующиеся в зоне швов, нужно удалять. Если запланирована постройка сложной конфигурации, подогнать блоки можно с помощью ножовки.

Кладка блоков по шнуру

Ряды, номера которых кратны 5-ти, и пространство под окнами в обязательном порядке армируются. Укладывать газоблоки на клей допустимо лишь в конкретном диапазоне температур: не ниже -5°С и не выше +20-25°С.В жаркие дни материал немного увлажняют во время работы, если присутствуют атмосферные осадки – используют защитные тенты либо пленку.

Чтобы создать зоны стыковки стен и внутренние перегородки, понадобится связка из нержавейки – она образует шов, фиксируемый гвоздями. Специалисты рекомендуют добавлять такой компонент в каждый четный ряд кладки.

После завершения строительства происходит естественный процесс усадки, занимающий несколько месяцев.

Нанесение клея на газобетонный блок

Армирование

Специалисты, поясняя, как правильно класть газобетон, приводят 3 цели армирования:

- Укрепление областей с ослабленной кладкой – всех видов проемов.

- Защита здания по периметру – эта мера особенно актуальна, учитывая степень продуваемости и неизбежные температурные перепады, усадку.

- Вертикальное армирование объединяет основание и монолитную обвязку. Данный шаг обязателен при строительстве в регионах, где происходят смещения грунтов, часто возникают ураганы.

Стальная проволока используется для выполнения каркаса, обычно располагаемого в один слой. Арматура, напротив, размещается параллельно друг другу.

Пол из газобетона

Технология, поясняющая, как класть газобетонные блоки на клей, часто используется для обустройства теплого пола.

Предварительные манипуляции – создание слоя гидроизоляции с применением полиэтиленовой пленки либо более практичных и устойчивых плит из пенополистирола. Блоки собирают на бетонной стяжке (их высота не должна превышать 20 см), далее следует размещение труб и новый слой стяжки, производится выравнивание и финишная шлифовка наждаком.

Укладка газобетона не требует большого опыта, главное – соблюдать технологию, указываемую производителем, и придерживаться маячков. В результате образуется поверхность с достойными показателями прочности, тепло- и звукоизоляции.

youtube.com/embed/RmZBdBjK6Js»/>

Блок: 5/5 | Кол-во символов: 3563

Источник: https://ProStroymaterialy.com/kak-klast-gazobetonnye-bloki-01/

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки требуемого материала. Прежде всего, понадобятся газосиликатные блоки и то, на что класть – клеевой раствор двух видов (цементный и клей для ячеистого бетона). Так же вода для смачивания блоков и рулон гидроизоляции, без него строительство лучше не начинать.

Инструменты, которые используются в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для замешивания клея;

- Строительный миксер или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Планки или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или леса;

- Шнур;

- Уголок.

Блок: 4/11 | Кол-во символов: 706

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Устанавливаем первый ряд

Перед кладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить недочеты, очистить основание от пыли и грязи.

На поверхность фундамента укладывается два слоя гидроизоляции. В качестве нее используют:

- Рубероид;

- Битум;

- Современные полимерные составы.

Если гидроизоляция не будет установлена, блоки газосиликата будут поглощать влагу, стена со временем отсыреет и покроется плесенью.

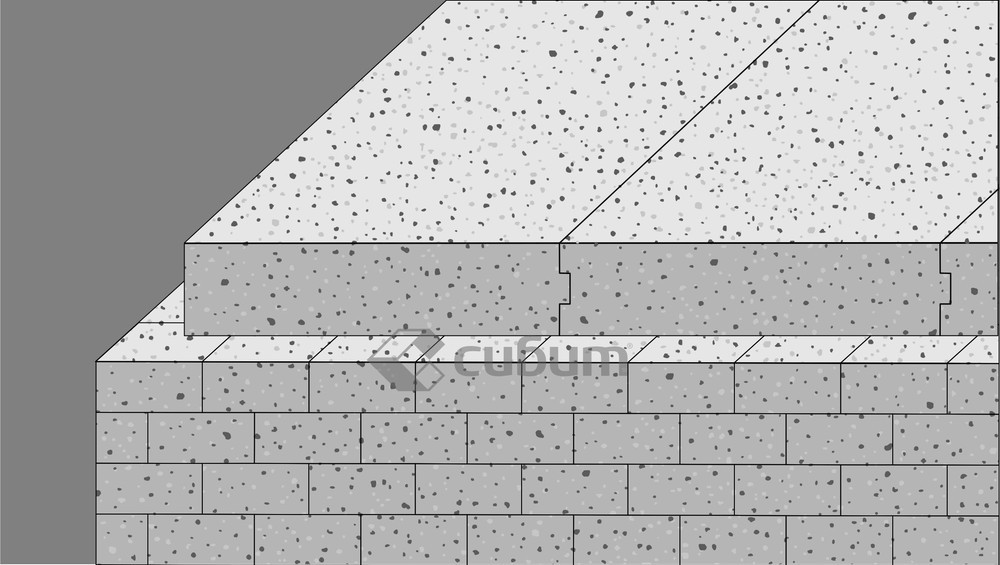

На слой гидроизоляции ложится цементный раствор толщиной в 3 сантиметра и сетка армирующая. Арматура применяется для распределения нагрузки и усиления несущей способности стены.

Работы по становлению первого ряда начинаются с угла, блоки ложатся на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

По углам и периметру будущего здания установить колышки, которые соединить между собой шнуром, и вести дальнейшую кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, раствором так же смазывается торец изделия. Блоки плотно укладываются друг к другу, важно постоянно проверять ровность строительным уровнем, если есть неровности — положение корректируется резиновым молотком и увеличением или уменьшением толщины слоя раствора.

Блок: 6/11 | Кол-во символов: 1395

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

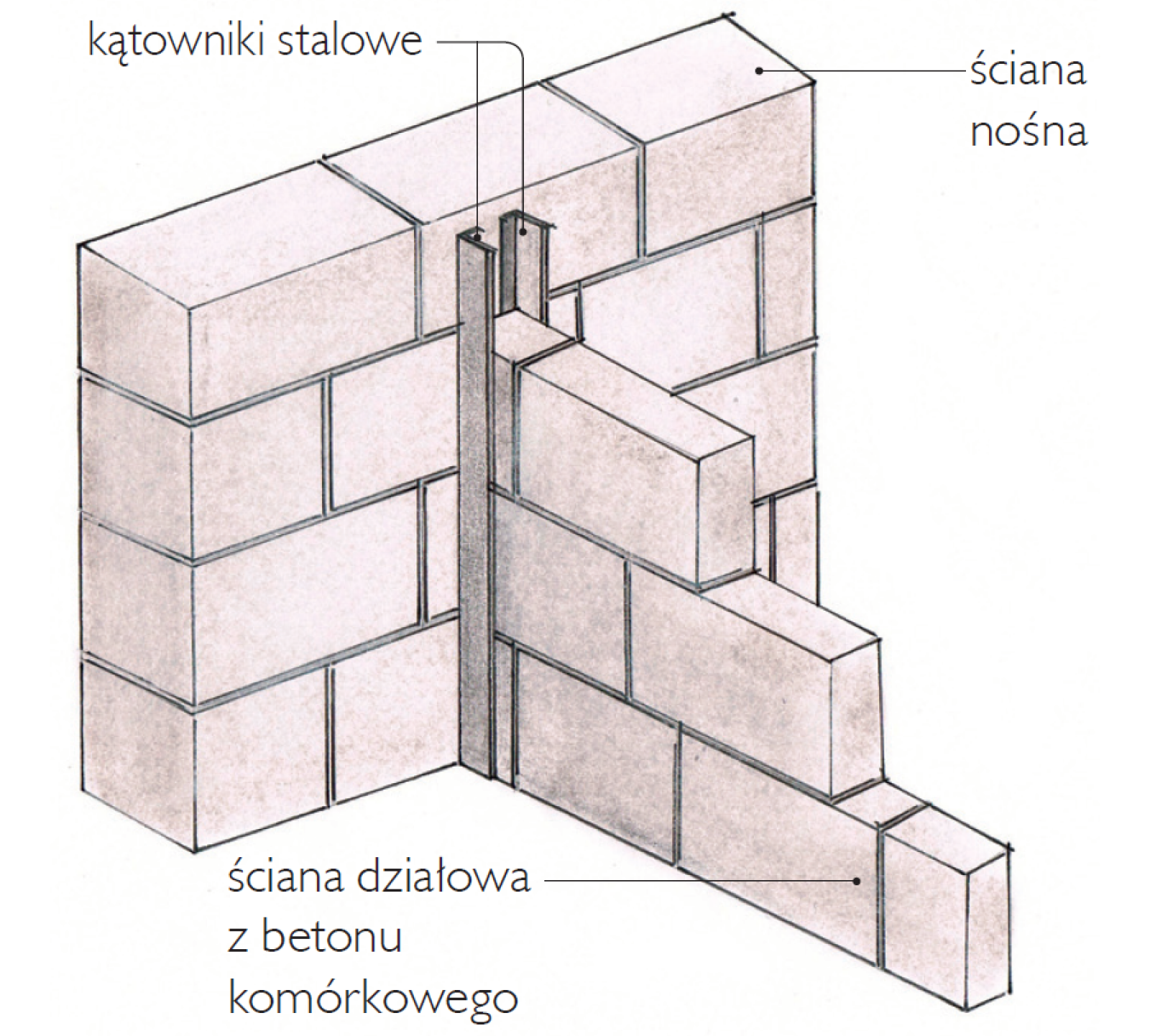

Перегородки

Что касается внутридомовых перегородок, то, как правило, для их изготовления используют блоки толщиной от ста до двухсот миллиметров. Выбор толщины блока зависит как от назначения помещений, так и от желаемых звуко- и теплоизоляционных показателей. Для перегородок нет необходимости заливать монолитный пояс, однако их обязательно нужно перевязывать с несущими стенами. В основном, для этого применяется арматура кусками 20-25 сантиметров длиной, которая на половину своей длины загоняется в несущую стену. Место входа арматуры в блок намечается, ведь в дальнейшем этот место будет стыковочным с несущей стеной. Для того, чтобы блок не раскололся, в нем сверлится отверстие несколько больше длины арматуры, а все места стыков заблаговременно промазываются клеем. Между рядами обязательно используют перевязку. Чтобы выполнить перевязку перегородок и потолочного перекрытия, зачастую используют строительную пену. Запенивание необходимо производить по всей ширине стены, пройдя сначала одну сторону, а затем – другую. Когда пена высохнет, ее излишки могут быть убраны с помощью обычного канцелярского ножа. Поскольку пена имеет слабые характеристики по сжатию и излому, то зазор между потолочным перекрытием и блоком не должен быть более одного или двух сантиметров.

Для перегородок нет необходимости заливать монолитный пояс, однако их обязательно нужно перевязывать с несущими стенами. В основном, для этого применяется арматура кусками 20-25 сантиметров длиной, которая на половину своей длины загоняется в несущую стену. Место входа арматуры в блок намечается, ведь в дальнейшем этот место будет стыковочным с несущей стеной. Для того, чтобы блок не раскололся, в нем сверлится отверстие несколько больше длины арматуры, а все места стыков заблаговременно промазываются клеем. Между рядами обязательно используют перевязку. Чтобы выполнить перевязку перегородок и потолочного перекрытия, зачастую используют строительную пену. Запенивание необходимо производить по всей ширине стены, пройдя сначала одну сторону, а затем – другую. Когда пена высохнет, ее излишки могут быть убраны с помощью обычного канцелярского ножа. Поскольку пена имеет слабые характеристики по сжатию и излому, то зазор между потолочным перекрытием и блоком не должен быть более одного или двух сантиметров. Способ же укладки стен-перегородок аналогичен способу укладки блоков в несущих конструкциях. При этом следует отметить, что несущая перегородка в обязательном порядке выполняется из стеновых блоков, так как такая конструкция будет подвержена нагрузке плит перекрытия.

Способ же укладки стен-перегородок аналогичен способу укладки блоков в несущих конструкциях. При этом следует отметить, что несущая перегородка в обязательном порядке выполняется из стеновых блоков, так как такая конструкция будет подвержена нагрузке плит перекрытия.

Необходимо также отметить, что соблюдая вышеуказанные технологии и правила, Вы будете надежно застрахованы от всех тех распространенных ошибок, которые широко распространены у неопытных домостроителей, пытающихся выполнить какие-либо работы без соответствующих знаний.

Блок: 5/5 | Кол-во символов: 1816

Источник: https://www.allremont59.ru/building-haus/steny/stenyi-i-peregorodki/kladka-kirpichey-i-blokov.html

Видео

Подробнее о монтаже газосиликатных блоков можно узнать ниже:

Блок: 7/7 | Кол-во символов: 70

Источник: http://StroySvoimiRukami.ru/kak-klast-gazosilikatnye-bloki/

Армирование стен

Каждый третий или четвертый ряд кладки подвергается армированию. Для этого берут сетку или арматуру на основе металла или стеклопластика.

Для этого берут сетку или арматуру на основе металла или стеклопластика.

В том случае, если берется армирующая сетка, то она просто укладывается на клеевой раствор между рядами блоков. Но лучше использовать металлические прутья арматуры.

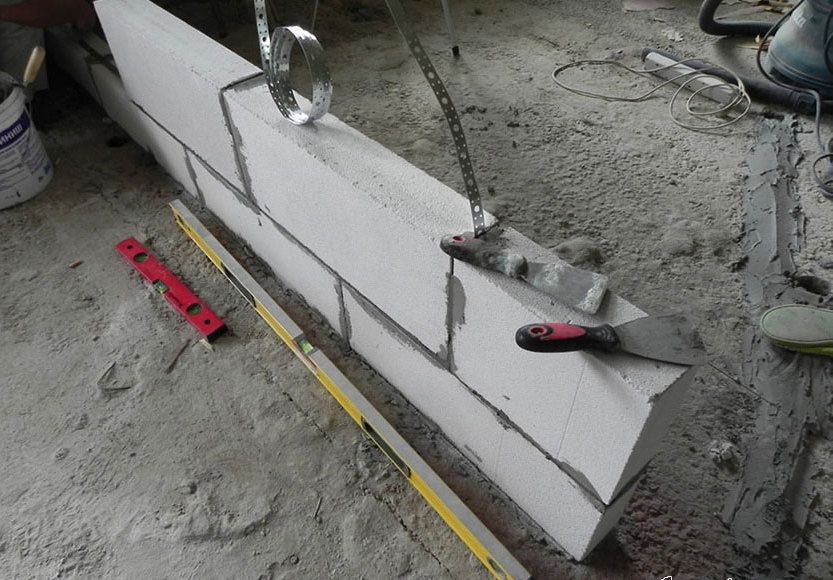

Этапы армирования блоков:

- При помощи штрабореза выдалбливаются две параллельные линии по всей длине ряда;

- Полученные выемки очищаются от пыли и частично заполняются клеем;

- Укладываются арматурные прутья, в местах прерывания они ложатся внахлест;

- Арматура заливается клеевым раствором, поверхность выравнивается.

Проемы для окон армируются по нижнему ряду.

После возведения полной высоты стены заливается армопояс, он распределит нагрузку и обеспечит долговечность конструкции.

Процесс установки армированного пояса:

- Предварительно строится конструкция из деревянных досок и опор, тщательно закрепляется, но стоит учитывать, что потом ее придется разбирать;

- На доски ложатся U-образные газосиликатные блоки;

- В углубление блока помещается железный арматурный каркас и заливается бетоном.

В состав бетона для армирования входит – цемент (1 часть), гравий (3 части), щебень (5 частей) и вода. Масса должна быть однородной средней густоты, лучше для замеса использовать бетономешалку.

Перед заливкой бетона смочить поверхность блоков – это повысит адгезию.

Блок: 8/11 | Кол-во символов: 1374

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Работы в зимний период

Возводить строения из газосиликата возможно только в теплое время года или можно класть газосиликатные блоки зимой? Возведение зданий из газосиликатных блоков возможно, как летом, так и зимой.

Монтаж в зимний период имеет свои особенности:

- Выбор клеевого раствора — цементно-песчанную смесь использовать категорически запрещено, для работы применяется только противоморозный клей.

- Кладка разрешена только при температуре не ниже -5 градусов, в условиях нормальной влажности и не промерзших конструкции;

- Строительную площадку стоит предварительно изолировать и прогреть с помощью тепловой пушки;

- Большая трата времени – клей наносится сразу же перед укладкой блока, даже пару минут промедления могут плохо сказаться на основных свойствах;

- При прерывании монтажных работ, поверхность ряда тщательно закрыть пленкой, после ее снятия при необходимости очистить поверхность от возникшей наледи;

- Предварительно блоки требуется прогреть.

Так как кладка газосиликатных блоков зимой осуществляется на клей с противоморозными добавками, стоит внимательно изучить инструкцию приготовлению раствора. Важно предварительно подогреть воду до 40 -65 градусов (производитель указывает точный показатель).

Готовая смесь годна для использования не более 30 минут, поэтому замешивать стоит небольшими порциями. Хранить приготовленный клей нужно в пластиковой емкости с крышкой.

Блок: 10/11 | Кол-во символов: 1382

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Советы специалистов

Работы с блоками из газосиликата не требуют большого уровня мастерства, достаточно начальных знаний и соблюдения всех этапов инструкции, поэтому возвести необходимую конструкцию можно своими руками.

Давайте рассмотрим несколько советов от экспертов в строительной области:

- При выборе блоков отдать предпочтение блокам с идеальной геометрией – поверхность ровная гладкая, однородного цвета, все линии и углы прямые;

- Замес клеевого раствора выполнять строительным миксером или дрелью, при перемешивании массы вручную не гарантирует однородность клея;

- Летом поверхность блоков смачивается водой, зимой кирпичи предварительно прогреваются;

- Строительство всегда начинается с высокого угла.

Газосиликатные блоки уже долгое время используются во всех сферах строительства, они обладают большим списком преимуществ, среди которых выделяются – теплоизоляция, скорость работы, простота монтажа и доступная стоимость.

Блок: 11/11 | Кол-во символов: 1017

Источник: https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html

Количество использованных доноров: 7

Информация по каждому донору:

- https://ostroymaterialah.ru/bloki/kak-klast-gazosilikatnye.html: использовано 3 блоков из 5, кол-во символов 5175 (17%)

- http://semidelov.ru/mar/kak-klast-gazosilikatnye-bloki-svoimi-rukami/: использовано 1 блоков из 3, кол-во символов 957 (3%)

- https://betonov.com/vidy-betona/gazosilikat/kladka-gazosilikatnyh-blokov.html: использовано 6 блоков из 11, кол-во символов 7146 (24%)

- http://StroySvoimiRukami.

ru/kak-klast-gazosilikatnye-bloki/: использовано 4 блоков из 7, кол-во символов 2016 (7%)

ru/kak-klast-gazosilikatnye-bloki/: использовано 4 блоков из 7, кол-во символов 2016 (7%) - https://ProStroymaterialy.com/kak-klast-gazobetonnye-bloki-01/: использовано 4 блоков из 5, кол-во символов 6502 (22%)

- https://www.allremont59.ru/building-haus/steny/stenyi-i-peregorodki/kladka-kirpichey-i-blokov.html: использовано 3 блоков из 5, кол-во символов 6680 (22%)

- http://o-cemente.info/montazh-izdelij-iz-betona/kak-klast-gazosilikatnye-bloki.html: использовано 2 блоков из 7, кол-во символов 1554 (5%)

Технология кладки из газосиликатных блоков

Укладка газосиликатных блоков относится к общестроительным работам. Благодаря своей универсальности газосиликатные блоки можно использовать как для возведения внутренних перегородок, так и для внешних и внутренних несущих стен.

Монтаж внешних

стен запрещено проводить в дождь, так

как ячеистая структура блоков позволяет

им накапливать внутри влагу, что при

перепаде температур приведет к порче

блоков и самой кладки.

Инструменты для кладки из газосиликатных блоков

Блоки из ячеистого бетона легко резать, обтесывать, пилить, сверлить и фрезеровать, используя как электрические, так и ручные инструменты.

Ковш — Для нанесения клея на блоки при кладочных работах (ширина рабочей части ковша 100, 150, 200, 300, 400 мм).

Ковши для клеевого раствора — это эффективный инструмент для нанесения клея на вертикальные поверхности блоков, для ведения кладки и для строительства стен сложной конфигурации. Удобны при нанесении клея на перегородочные плиты

Каретки

для клеевого раствора предназначены

для нанесения клея на горизонатльную

поверхность блоков во время кладки.

Каретки позволяют дозировать клей

равномерным слоем, обеспечивающим

одинаковую толщину шва по всей кладке.

Это хороший инструмент при кладке

длинных и прямых стен. Для всех

типоразмеров блоков используют каретки

соответствующих размеров

Для всех

типоразмеров блоков используют каретки

соответствующих размеров

Миксер — для перемешивания клеевых составов

Шпатель зубчатый — для выравнивания слоя клея в труднодоступных местах

Киянка резиновая для выравнивания горизонтальных и вертикальных плоскостей блока при кладке

Уровень для контроля вертикальных и горизонтальных поверхностей блоков

Щётка для сметания пыли с повехности перед нанесением клея

Рубанок для удаления шероховатости горизонтальных и вертикальных поверхностей смежных блоков

Тёрка используется

для разглаживания неровностей на стенах

перед шпаклёвочными и штукатурными

работами. С помощью тёрки выравнивается

поверхность кладки перед укладкой

каждого следующего ряда блоков.

С помощью тёрки выравнивается

поверхность кладки перед укладкой

каждого следующего ряда блоков.

Штроборез для быстрого изготовления каналов при армировании, штрабы при монтаже труб и электропроводки в стенах

Разметочный угольник для обеспечения точности разрезания блоков

Пила ручная – для разрезания блоков

Дрелью высверливают отверстия для розеток и выключателей

Помимо этих инструментов применяют отвес, шнур-причалку, кельму, если кладка блоков ведется на растворе, растворную лопату.

Основные размеры газосиликатных блоков:

Блок стеновой –200 х300х 600 мм,

Блок перегородочный

–100 х300х 600 мм.

Применяют и следующие размеры блоков:

Блок стеновой 250х200х600 мм,

250х300х600мм,

250х400х600 мм.

Блок перегородочный

150х250х600 мм,

100х600х600 мм.

Технология кладки газосиликатных блоков зависит от того, какие блоки используют. Так блоки, предназначенные для кладки под клеевой раствор обладают более точной геометрией размеров, но они дороже блоков, которые предназначены под кладку на раствор. Различают также и пазогребневые блоки, которые по боковым поверхностям имеют пазы для лучшего захвата при укладке, также такие блоки сразу выпускают для перемычек (они также напорядок дороже).

Гидроизоляция поверхности фундамента.

В любом случае,

независимо от того, будет кладка на

раствор или клей, перед укладкой первого

слоя необходимо произвести гидроизоляцию. Гидроизоляцию можно проводить или в

виде расстилания гидроизоляционного

раствора, либо с помощью рулонных

материалов. Для этого на месте размещения

первого ряда блоков, укладывается слой

рубероида. Рубероид крепится на

цементно-песчаный раствор, слой раствора

укладывают и поверх рубероида. Именно

на этом слое будет располагаться первый

ряд газосиликатных блоков (независимо

от того, на цементном растворе будет

кладка или на клеевом растворе).

Гидроизоляцию можно проводить или в

виде расстилания гидроизоляционного

раствора, либо с помощью рулонных

материалов. Для этого на месте размещения

первого ряда блоков, укладывается слой

рубероида. Рубероид крепится на

цементно-песчаный раствор, слой раствора

укладывают и поверх рубероида. Именно

на этом слое будет располагаться первый

ряд газосиликатных блоков (независимо

от того, на цементном растворе будет

кладка или на клеевом растворе).

Соотношение цемента и песка в такой смеси должно быть 1 к 3. Данный цементный раствор можно использовать и для дальнейшей укладки блоков, толщина шва при этом не должна превышать 10-20 мм, а поверхность блока необходимо увлажнить для лучшего сцепления, если стоит сухая погода. Тем не менее, предпочтительнее использовать специальный клей, так как увеличение толщины шва приводит к возникновению дополнительной потери тепла.

Укладка первого ряда газосиликатных блоков

К укладке первого

ряда следует отнестись с особым вниманием,

так как этот ряд будет своеобразным

фундаментом для всей стены.

После установки крайних элементов проверяется их уровень и корректируется с помощью резинового молотка. Взаимное выравнивание углов первого слоя проверяется с помощью водяного уровня. Это также можно сделать с помощью оптического или лазерного нивелира.

Затем между угловыми блоками натягивается шнур-причалка и укладывается весь ряд.

Если кладка идет на цементном растворе, то придерживаются той же толщины шва, что и при кирпичной кладке, если на клеевой раствор – то толщина шва должна быть 1-3 мм.

В этом случае верхнюю поверхность уложенного слоя (как и каждого последующего) необходимо отшлифовать с целью выравнивания и улучшения прилегания раствора. Это делается с помощью терки с наждачной бумаги или специальной выравнивающей теркой. После этих действий поверхность слоя необходимо тщательно очистить щеткой от всех частиц, оставшихся после шлифования.

Необходимо обратить

внимание, что правильная укладка и

точное выравнивание первого слоя крайне

важно, так как тонкие швы в последующих

слоях делают практически невозможным

исправления уровня.

После установки углового блока, на боковые грани первого и второго блока наносится специальный клей.

Каждый уложенный блок выравнивается при помощи молотка, при этом необходимо проверять уровнем правильность укладки. Все неровности на горизонтальной поверхности тут же необходимо удалить рубанком и теркой, оставшийся мусор (пыль, мелкие осколки блоков) – аккуратно смести мягкой щеткой.

Как приготовить газосиликатный клей. Хорошая способность клея к адгезии (сцепление с поверхностью) обеспечивает минимальную толщину шва, она не должна превышать 2-3 мм. Это является несомненным преимуществом данного материала, так как позволят улучшить теплоизоляцию готовых стен. Кроме того, газосиликатный клей обладает высокой прочностью, что позволяет использовать его и при проведении других работ, как при кладке газобетона, пенобетона, так и при отделке внутренних и наружных стен плиткой.

Клеевой раствор готовится просто:

в чистое пластмассовое ведро наливается вода;

затем добавляется сухая смесь;

состав тщательно размешивается при помощи электродрели с насадкой.

Перемешивание нужно проводить

на малых оборотах до полной однородности.

Соотношение воды и сухой смеси надо

строго соблюдать. Это соотношение

указано в инструкции к сухой смеси и

может быть неодинаковым у различных

производителей.

Перемешивание нужно проводить

на малых оборотах до полной однородности.

Соотношение воды и сухой смеси надо

строго соблюдать. Это соотношение

указано в инструкции к сухой смеси и

может быть неодинаковым у различных

производителей.

Во избежание застывания клея в ведре, лучше сначала приготовить небольшую порцию. В дальнейшем можно будет скорректировать – увеличить или уменьшить – количество готового клея, в зависимости от скорости проведения работ по укладке блоков.

Проверка качества клеевой смеси. Качество клеевой смеси можно проверить на отдельном блоке. Для этого слой клея при помощи зубчатого мастерка наносится на боковую поверхность блока. Если смесь наносится легко и хорошо проходит между зубьями мастерка, но получившиеся в результате борозды не сливаются, то смесь приготовлена правильно. Выступивший из швов клей сразу удаляется ровной частью мастерка, а не затирается.

Укладка последующих рядов газосиликатных блоков

После укладки

первого ряда газосиликатных блоков

можно приступать к укладке второго. Перед укладкой второго ряда клеевой

состав наносится на горизонтальную

поверхность блоков первого ряда при

помощи того же мастерка, затем укладывают

первый блок, а потом наносят клей на

боковые поверхности первого и второго

блока второго ряда.

Перед укладкой второго ряда клеевой

состав наносится на горизонтальную

поверхность блоков первого ряда при

помощи того же мастерка, затем укладывают

первый блок, а потом наносят клей на

боковые поверхности первого и второго

блока второго ряда.

Второй ряд также начинают укладывать с угла. Но если в первом ряду первый угловой блок начинал ряд своей длинной стороной направо, то первый блок во втором ряду должен длинной стороной начинать ряд от угла налево, и наоборот. Подобное чередование придаст конструкции прочность.

По мере роста высоты стены, проверяют горизонталь при помощи отвеса или лазерного уровня. Технология и порядок укладки газосиликатных блоков такой же, как при работе с обычным кирпичом, хотя и значительно легче за счет размеров самих блоков и их веса.

Обработка

газосиликатных блоков. В процессе

укладки нередко возникает ситуация,

когда необходим блок меньшего размера.

В таком случае блок стандартного размера

распиливается на части. Для этого можно

использовать обычную или электрическую

пилу и разметочный угольник. Лучше всего

использовать электропилы, так как ими

значительно легче сделать скошенные,

округлые и разнообразные кривые спилы.

Для этого можно

использовать обычную или электрическую

пилу и разметочный угольник. Лучше всего

использовать электропилы, так как ими

значительно легче сделать скошенные,

округлые и разнообразные кривые спилы.

Звукоизоляционные способности стен из газосиликатных блоков. В зависимости от вида кладки может изменяться теплоизоляция и звукоизоляция. На данный момент стена из газосиликатных блоков толщиной 50 см обладает такой же изоляцией, как и стена из кирпича толщиной 1 м.

Для звукоизоляции жилых помещений возможно возведение следующих видов перегородок:

однослойная перегородка из блоков плотностью 500 кг/м3 толщиной 30 см;

двухслойная перегородка из блоков плотностью 500 кг/м3 толщиной 10 см с воздушным промежутком 4 см;

двухслойная перегородка из блоков плотностью 700 кг/м3 толщиной 10 см с воздушным промежутком 4 см.

однослойная перегородка из блоков плотностью 500 кг/м3 толщиной 25 см;

однослойная перегородка из блоков плотностью 700 кг/м3 толщиной 25 см.

Монтаж перемычек из газосиликатных блоков. Если кладку ведут на цементно-песчаный раствор, то необходимо установить опалубку. Укладывают арматуру, исходя из расчета 1 стержень на каждые 12 см. Заливают бетоном. Глубина опорной части должна составлять не менее 20см с каждой стороны.

Монтаж надоконных проемов с использованием П-образных блоков. Установка опалубки. Принцип такой же как и у кладки обычных блоков. Проверяют уровень вертикальный и горизонтальный. Заделывают пустоты. Вставляют арматуру. Заливают тяжелым бетоном. Уплотняют бетон. Ровняют. Таким же образом можно сделать монолитный пояс под укладку плит из тяжелого бетона.

При укладке блоков

соблюдают правило перевязки. Перевязка

должна быть не менее на ¼ длины блока.

Перевязка

должна быть не менее на ¼ длины блока.

Технология укладки газосиликатного блока

Блоки из газосиликата – это идеальный вариант для строительства частного дома. Они универсальны в применении, их используют как для несущих конструкций, так и для межкомнатных перегородок. Дома из газосиликатных блоков надежны, долговечны и возводятся в короткие сроки. Несмотря на то, что данный вид кирпича обладает легким весом и простотой в укладке, стоит подробнее рассмотреть все нюансы, касающиеся данного строительного материала. Главное правило, которое нужно соблюдать неукоснительно – запрещается кладка блоков из газосиликата в дождливую погоду.

Подготовка инструмента

Перед тем как приступить к основным работам, нужно правильно подготовить строительный инвентарь.

- Строительная дрель со специальной насадкой, которой нужно размешивать клей.

- Клеящая основа для газосиликатного блока.

- Шпатель для плитки и небольшого размера мастерок.

- Веревочный уровень или специальная шнурка.

- Строительный уровень.

- Пила.

- Песчано-цементная смесь.

- Гидроизолятор (рубероид).

Перед началом укладки газосиликатных блоков, нужно проложить гидроизоляционный материал между фундаментом и будущей стеной. Если у будущей постройки столбчатый фундамент, то рубероид накладывается на ростверк. При сплошном бетонном основании, его выравнивают и только тогда кладут рубероид. Сам материал скрепляют с поверхностью при помощи раствора, изготовленного либо в бетономешалке, либо в ручную. Раствор для сцепления рубероида не подходит для газосиликатных блоков, для них лучше всего использовать специальную клеящую основу. После высыхания гидроизоляции можно приступать к возведению стен из газосиликатных блоков.

К содержанию ↑Первые этапы строительства дома из газосиликатных блоков

Возведение стен начинается с углов, со стороны каждого из них устанавливают арматуру в виде прутков или металлических прутков. Они должны быть одинакового размера, ровной структуры. Их устанавливают в вертикальном положении и соединяют между собой специальной шнуркой. Ее выставляют на той высоте, которая будет равна высоте газосиликатного блока. Важно запомнить, что укладывать кирпич нужно только с углов. Нельзя допускать, чтобы на углах были половинками кирпичи. Это можно сделать только в середине стены. Затем на гидроизоляцию наносят клеящую основу и сверху укладывают первый газосиликатный блок. Чтобы они были плотно прижаты друг к другу, их нужно аккуратно подбить при помощи киянки. Что касается клея, то нужно взять глубокую пластмассовую емкость, налить в нее небольшое количество воды, приблизительно (1/3). Насыпать небольшую порцию клея, перемешать, затем снова немого добавить и снова перемешать. Так делать до тех пор, пока не получится густая масса, как на сметану.

Они должны быть одинакового размера, ровной структуры. Их устанавливают в вертикальном положении и соединяют между собой специальной шнуркой. Ее выставляют на той высоте, которая будет равна высоте газосиликатного блока. Важно запомнить, что укладывать кирпич нужно только с углов. Нельзя допускать, чтобы на углах были половинками кирпичи. Это можно сделать только в середине стены. Затем на гидроизоляцию наносят клеящую основу и сверху укладывают первый газосиликатный блок. Чтобы они были плотно прижаты друг к другу, их нужно аккуратно подбить при помощи киянки. Что касается клея, то нужно взять глубокую пластмассовую емкость, налить в нее небольшое количество воды, приблизительно (1/3). Насыпать небольшую порцию клея, перемешать, затем снова немого добавить и снова перемешать. Так делать до тех пор, пока не получится густая масса, как на сметану.

После укладки первого ряда можно переходить к следующему. Второй ряд укладки газосиликатных блоков нужно так же начинать только с углов. Только нужно учитывать, что каждый ряд начинается с разной стороны угла. Например, если первый начался слева, то второй справа и т.д. Такой способ укладки называется разбежкой.

Только нужно учитывать, что каждый ряд начинается с разной стороны угла. Например, если первый начался слева, то второй справа и т.д. Такой способ укладки называется разбежкой.

Читайте также:

Кладка стен из блоков — Кладка первого ряда стен из газосиликата

1. Кладка стен. Первый шаг — разметка основания

Добрый день, читатели нашего блога. Итак, Вы переходите к следующему не менее важному , чем возведение фундамента, шагу — кладке стен из блоков, а точнее — кладке первого ряда блоков. Не важно, какой материал был выбран для стен вашего дома, многое из того, что представлено в данном разделе, может Вам пригодиться.

Прежде, чем приступить к кладке первого ряда блоков, необходимо разметить по оси основания (в нашем случае – это цоколь) местоположение дверных проемов и мест примыкания (стыка) внутренних стен к наружным.

2. Выставление маячных блоков и подготовка поверхности цоколя (основания)

Перед кладкой первого ряда из газосиликатных блоков (впрочем, как и любых

других строительных материалов), необходимо еще раз тщательно проверить основание (цоколь). По углам цоколя без использования раствора укладываем по одному маячному блоку и «выставляем» их по уровню. Наши блоки все-таки имеют неровности, но для выставления углов мы использовали САМЫЕ РОВНЫЕ блоки. Первым устанавливается блок на самом высоком углу будущего дома, при этом разница по высоте между углами дома должна быть не более 3 см. При кладке последущих рядов эту разница необходимо ликвидировать за счет разницы слоя раствора.

По углам цоколя без использования раствора укладываем по одному маячному блоку и «выставляем» их по уровню. Наши блоки все-таки имеют неровности, но для выставления углов мы использовали САМЫЕ РОВНЫЕ блоки. Первым устанавливается блок на самом высоком углу будущего дома, при этом разница по высоте между углами дома должна быть не более 3 см. При кладке последущих рядов эту разница необходимо ликвидировать за счет разницы слоя раствора.

С помощью рулетки или прочной нетянущейся нити (можно использовать шелковую нить) тщательно вымеряем длину, ширину и обязательно !! обе диагонали основания. Понятно, что замеры длины, ширины и диагоналей должны соответственно совпадать. Если какие-то размеры не совпадают, это означает, что не все углы равны 90 град.

Что же делать в этом случае? Необходимо очень тщательно, постоянно перепроверяя все замеры, описанные выше, попробовать с помощью одновременного «передвигания» маячных блоков по одной из сторон найти то оптимальное расположение, которое будет соответствовать верному. При этом разница в замерах не должна превышать 2 см. При кладке последующих рядов эту разницу необходимо ликвидировать. Если при возведении фундамента и последующей кладке цоколя, Вы все делали правильно, особых затруднений при выставлении маячных блоков у Вас не должно быть.

При этом разница в замерах не должна превышать 2 см. При кладке последующих рядов эту разницу необходимо ликвидировать. Если при возведении фундамента и последующей кладке цоколя, Вы все делали правильно, особых затруднений при выставлении маячных блоков у Вас не должно быть.

Если же размеры соответственно совпадают, то это означает, что цоколь дома выложен правильно, каждый угол равен 90 град и можно приступать к первому шагу кладки стен — первому ряду.

Выставление четырех маячных блоков – очень трудоемкая и ответственная работа. Именно от верного выставления этих блоков во многом зависит правильность и ровность кладки стен вашего будущего дома.

Кроме описанного выше способа проверки правильности закладки углов будущего дома, можно пользоваться деревянным уголком.

Кладка первого ряда блоков производится на гидроизолирующий материал, способный обеспечить гидроизоляцию блоков. Отсечная горизонтальная гидроизоляция исключает капиллярный подсос, или, проще говоря, необходима для того, чтобы защитить блоки от влаги, поступающей от земли через цоколь. В качестве изолирующего материала можно использовать как рулонные гидроизоляционные материалы на битумной основе, так и гидроизоляционные полимер-цементные растворы из сухих смесей или гидроизоляционные мастики. Сегодня торговые сети предлагает огромный выбор такой продукции.

В качестве изолирующего материала можно использовать как рулонные гидроизоляционные материалы на битумной основе, так и гидроизоляционные полимер-цементные растворы из сухих смесей или гидроизоляционные мастики. Сегодня торговые сети предлагает огромный выбор такой продукции.

Мы в качестве гидроизоляционного материала использовали сложенный вдвое кровельный рубероид. Рубероид укладывается на очищенное и выровненное основание. Полосы рубероида соединяются друг с другом с нахлестом минимум 15см. Ширина гидроизоляционного материала должна быть несколько больше ширины основания.

Можно при кладке первого ряда между блоками и гидроизолирующим материалом проложить сетку для кладки. Сетка для кладки — это металлическая сетка с ячейкой от 50х50 из проволоки диаметром 3, 4 или 5 мм. Чаще всего, сетка для кладки, по определению, используется для армирования кладки, в том числе, и кирпичной. В дальнейшем, мы расскажем о разных способах армирования стен из газосиликатных блоков. Для предохранения от коррозии сетку для кладки сверху и снизу защищают слоем раствора толщиной не менее 2 мм.

3. Раствор для кладки первого ряда блоков

Не зависимо от того, из какой раствор Вы будете применять при кладке стен из блоков — при кладке самого главного ряда вашего дома — первого ряда, используется только цементно-песчанный раствор!! Мы уже писали о правилах приготовления такого раствора.

4. Кладка стен из блоков начинается с кладки маячных блоков по углам

Блок должен укладываться на цоколь таким образом, чтобы стены, с учетом толщины облицовочных материалов для стен и цоколя, планируемых при дальнейшей отделке, «нависали» над цоколем, или цоколь, с учетом применения в будущем облицовочных материалов для цоколя и стен, не должен не только не выступать за выложенные стены, но и быть вровень с ними.

Лучше, если цоколь будет как бы «утоплен» относительно стены. Это требование необходимо соблюдать для того, чтобы дождевая вода, стекая по стенам, не попадала на стык между стеной и цоколем и цоколь оставался сухим. Оптимальным является выступание газосиликатных блоков относительно цоколя минимум на 5 см.

Оптимальным является выступание газосиликатных блоков относительно цоколя минимум на 5 см.

Теперь четыре угловых блока кладем на раствор. Толщина шва раствора должна быть до 2 см, при этом в случае неровности цоколя толщина может несколько меняться. Еще раз убеждаемся в том, что блоки выставлены по уровню.

При кладке блоков перед нанесением кладочного раствора необходимо смачивать блоки водой в местах нанесения раствора. Так как блоки из газосиликата очень хорошо впитывают влагу, то при нанесении раствора на сухой блок, раствор быстро высыхает, что приводит к ухудшению связывающих характеристик между блоками.

На уже нанесенный раствор блоки нужно устанавливать как можно быстрее. Время установки блоков на нанесенный раствор не должно превышать 10 -12 минут.

5. Кладка первого ряда блоков

При укладке первого ряда блоков необходима особая тщательность, т.к. первый ряд – это базовый ряд, который будет являться фундаментом для всех последующих рядов.

Для соблюдения точности при кладке стен из блоков необходимо пользоваться шнуром-причалкой, который крепится на угловые блоки с помощью обычных гвоздей. Для устранения провисания шнура-причалки (в случае большого расстояния между блоками), необходимо укладывать еще один маячный блок. Таким образом, кладка каждого последующего блока будет контролироваться причальным шнуром и уровнем и регулироваться с помощью резиновой киянки или обычного молотка.

Длина непрерывной части стены зачастую не бывает кратна длине блока. В этом случае необходимо использовать так называемые «доборные» (неполномерные), т.е. укороченные по длине блоки. Доборной блок очень просто выпилить обычной пилой, предварительно разметив две его стороны — горизонтальную и вертикальную.

После того, как выложен первый ряд, необходимо еще раз проверить его ровность по уровню и, при необходимости, удалить все неровности.

Итак, Вы провели очень серьезную работу по возведению первого ряда. Пора приступать к дальнейшей кладке стен.

Подпишитесь на БЕСПЛАТНЫЙ БОНУС «Восемь приктических приемов, которые необходимо применять при кладке стен из блоков» и дальнейшая кладка стен из газосиликатных блоков, при условии соблюдения определенных правил и знания секретов кладки, не будет представлять для Вас никаких трудностей.

До скорой встречи, уважаемые читатели блога «Как построить дом» .

Это точно Вас заинтересует:

газобетон и газоблок по оптовой цене»

Одним из самых привлекательных материалов для строителей является газосиликатный блок (ячеистый бетон), который в силу своих специфических свойств, позволяет возводить прочные и долговечные здания. Основными достоинствами газосиликата являются:

- Высокая теплоизоляция. Благодаря этому свойству можно использовать этот стройматериал для кладки стен без совмещения с дополнительным утеплителем. Однако для этого необходимо соблюдать технологию укладки газосиликатных блоков.

- Теплостойкость.

Этот параметр позволяет применять газосиликат в строительстве промышленных предприятий для обеспечения огнестойкости цехов и помещений.

Этот параметр позволяет применять газосиликат в строительстве промышленных предприятий для обеспечения огнестойкости цехов и помещений. - Морозостойкость также является ключевым свойством газосиликатного блока.

- Экологичность этого материала обусловлена тем, что газосиликат изготавливается из безопасного сырья: воды, извести, кварцевого песка, цемента и газообразующих компонентов.

Производство газосиликатных блоков происходит в специальных условиях с использованием промышленного оборудования и полным соблюдением технологии производства качественного материала. Правильно изготовленные газосиликатные блоки, благодаря небольшому весу и удобной форме, позволяют строить дома своими руками без привлечения специалистов.

Специальных навыков и глубоких знаний в этом деле не требуется. Главное – знать, что представляет собой технология укладки газосиликатных блоков и какие инструменты требуются для кладки стен из газобетона. Стоит отметить, что, несмотря на то, что газосиликатный блок легче кирпича в три раза, для более качественной кладки необходимо позаботиться о прочном фундаменте. Это нужно для того, чтобы не допустить трещин в стенах будущего дома.

Это нужно для того, чтобы не допустить трещин в стенах будущего дома.

Возведение стен из газосиликатных блоков проводится в несколько этапов:

- Прокладка рубероида на фундамент с помощью раствора из песка и цемента. Технология укладки газосиликатных блоков требует проведение этой процедуры для обеспечения гидроизоляции.

- Укладка первого ряда блоков, на котором будет стоять вся стена, поэтому на этом этапе нужно быть особенно внимательным. Здесь понадобятся молоток и уровень, чтобы ряд был ровным.

- Укладка последующих слоев производится с помощью специального клея, который наносится тонким слоем (2-3 мм.) на предыдущий слой. Можно, конечно, использовать и цементно-песчаный раствор, однако, в таком случае часть тепла в будущем доме будет уходить через эти мостики холода.

- Заключительным этапом является отделка стен. Способов отделки на сегодняшний день существует не мало, и выбор зависит только от вашего вкуса и финансовых возможностей.

В некоторых случаях рекомендуется проводить армирование кладки, т. е. укрепление клади с помощью сетки или арматурным каркасом. Эта процедура обязательна в том случае, если планируется строить второй этаж. По технологии укладки газосиликатных блоков, как правило, армируется место под оконным проемом, первый ряд блоков и каждый последующий четвертый ряд. Армирование увеличивает прочность и сопротивляемость стен.

е. укрепление клади с помощью сетки или арматурным каркасом. Эта процедура обязательна в том случае, если планируется строить второй этаж. По технологии укладки газосиликатных блоков, как правило, армируется место под оконным проемом, первый ряд блоков и каждый последующий четвертый ряд. Армирование увеличивает прочность и сопротивляемость стен.

Статьи pp-budpostach.com.ua Все о бане

Статьи по пеноблоку,пенобетону,пенобетонным блокам

Статьи pp-budpostach.com.ua Статьи по бетону

Статьи Все о заборах

Статьи pp-budpostach.com.ua Все о крышах ( виды, материал, как лутше выбрать)

Статьи Все о Фундаменте

Статьи по газобетону ( газоблоку ), газобетонных блоков, газосиликатнных блоков

Новости, статьи, слухи, факты, разное и по чу-чуть

Статьи по кирпичу ( рядовому, лицевому,облицовочному,клинкерному, шамотному, силикатному,)

Правила и рекомендации кладки стен из газосиликатных блоков

Кладка газосиликатных блоков – популярный способ строительно-ремонтных работ, соответствующий современным технологиям. Спрос на эти материалы увеличивается с каждым днем. Они прекрасно подойдут и для внешней, и для внутренней отделки помещений.

Спрос на эти материалы увеличивается с каждым днем. Они прекрасно подойдут и для внешней, и для внутренней отделки помещений.

Состав и производство

Внешний вид кладки из газосиликатных блоков

В состав газосиликатного блока входят:

- кварцевый песок;

- известь;

- портландцемент;

- чистая вода.

Стройматериалы производятся на заводах. Для этого раствор смешивается в специальных емкостях и для однородности массы туда же добавляется алюминиевая пудра, также тщательно размешивается с другими компонентами. После приготовления смесь заливается в формы, так она остается на несколько часов, пока не произойдет реакция извести с пудрой из алюминия. Это вызывает формирование ячеек с газом – так создается газобетон.

Когда блоки окончательно затвердевают, то нарезаются с помощью струн, размещаются в автоклаве под давлением 10 – 12 бар и при температуре 190 градусов по Цельсию. Это позволят добиться нужной плотности материала.

Достоинства газосиликатных блоков

Применение газосиликатных блоков можно увидеть не только в строительстве частных домов, но и для возведения больших жилых зданий. Популярность материала легко объясняется его доступной ценой и отличным качеством построек из него.

Малый вес при больших габаритах — одно из основных достоинств блоков

Строительные компании, которые отдают предпочтение возведению стен из газосиликатных блоков, подчёркивают следующие их достоинства:

- низкая теплопроводность материала;

- маленький вес;

- оптимальные размеры для работы, которые позволяют завершить строительство в разы быстрее;

- широкий размерный ряд, что дает возможность применения отличающихся по длине и ширине газосиликатов для возведения разных типов перегородок.

При выкладке стен газосиликатными блоками они получаются почти идеально ровными, поэтому оштукатуривание не будет сложным и затратным, понадобится минимальное выравнивание поверхности.

Такая кладка стен из газосиликатных блоков остается доступной даже для непрофессионалов. В связи с этим процесс такого строительства очень популярен в последнее время.

Способы кладки

Известно два главных метода, как класть газосиликатные блоки – на клей или на цементный раствор:

- Соединять газосиликаты клеем предпочтительнее, так как благодаря этому получается тонкий шов, который еще улучшает теплоизоляцию. Ширина шва не превышает 3 мм. Клей стоит больше цемента, но его использование полностью оправдывается маленьким расходом.

- При кладке газосиликатными блоками с цементом ширина просвета равняется примерно 9 мм, что существенно снижает плотность кладки стен, могут образовываться области с повышенным теплообменом – так называемые мостики холода. Впоследствии там формируется конденсат и грибки.

Цементный раствор рекомендуется использовать для кладки первого ряда газосиликатных блоков. Это позволит добиться хорошего сцепления между опорой и стеной, помогает сделать идеально ровными будущие стены из газосликатных блоков по горизонтали из-за более длительного время высыхания цемента в сравнении с клеем.

Правила и технологии монтажа

Газосиликат – это материал, который несложно монтировать самостоятельно. На упаковках в дополнение к блокам обычно печатается инструкция приготовления клея. При возведении стен требуется соблюдать следующую последовательность и правила укладки:

- После постройки фундамента можно переходить к подготовке к возведению стен. Для этого сначала на фундамент кладется гидроизоляция из рубероида. Затем поверхность выравнивается гребёнкой и сверху наносится слой цемента с песком. Горизонталь обязательно проверяют строительным уровнем.

- Укладка первого ряда газосиликатных блоков – важный этап строительства. Именно от ее качества будет зависеть в будущем внешний вид здания и время его службы. После постановки очередного блока требуется проверка уровнем горизонтали и вертикали. При выявлении неровностей их следует поправить при помощи деревянной или резиновой киянки.

Монтаж газосиликатных блоков

- Если последний блок ряда выступает вперед – его нужно подогнать лобзиком, болгаркой или хотя бы ручной пилой.

Поверхность, оставшаяся после среза, затирается и смазывается водостойким клеем.

Поверхность, оставшаяся после среза, затирается и смазывается водостойким клеем. - Когда первый ряд закончен, то следующий начинают с вышележащего угла. При самостоятельном строительстве для контроля можно дополнительно поставить деревянные рейки или маячки, чтобы точнее соблюдать горизонталь.

- Со второго слоя укладывать блоки можно на клей. Это особый сухой состав, который разводится водой. Он должен получиться по консистенции похожим на сметану. Сначала с основания жесткой щеткой убирается мусор, затем с помощью мастерка на него наносится клей и выравнивается шпателем с зубчиками.

- Клей должен полностью заполнять и вертикальный, и несущий шов на стене. Его идеальная толщина 1 – 3 мм.

- Если строительство проходит зимой при низкой температуре, то в клей дополнительно добавляются противоморозные составы ( Гермес, Стахефрост).

- После кладки каждого ряда из блоков поверхность следует незамедлительно очистить от мусора, остатков клеевого состава и выровнять по уровню специальным рубанком для пористого бетона.

- В соответствии с технологией каждый новый ряд газосиликатных блоков смещается по отношению к нижнему на 80 мм.

- Возведение стен обязательно сопровождается армированием и устройством деформационных швов. Пояса арматуры устанавливаются на первом ряду, а потом – через каждые 3 ряда. Особое внимание нужно уделять перемычкам. Участки в проемах армируются с обеих сторон.

- Для формирования перекрытий построек из газосиликатных блоков применяются бетонные плиты с пустотами.

- Деформационные швы создаются в местах, где отмечается перепад высоты и толщины, в местах, где блоки соединяются с другими материалами.

- Изнутри деформационные швы обрабатываются герметиками, которые препятствуют поглощению пара, а также плотно заполняются утеплителем из минеральной ваты.

Процесс армирования

Первый ряд газосиликатных блоков, а потом каждый четвертый требуется дополнительно усиливать, то есть армировать. Этот процесс проводится в несколько этапов:

- При помощи штробореза во всем ряду проделываются широкие и глубокие борозды.

- Из борозд тщательно удаляется пыль.

- Отверстия смачиваются простой водой и наполовину заполняются клеем, затем туда укладываются прутья из металла по 8 см в диаметре.

- Сверху штроб заливается раствором.

- Излишки раствора удаляются мастерком.

Оштукатуривание газосиликатных блоков

Работы по штукатурке стен из газосиликата начинают с пропитки блоков специальной грунтовкой. Газосиликат в отличие от пенобетона с закрытой пористой структурой, имеет открытые поры из-за добавления в раствор алюминиевой пудры. Грунтовка при этом должна закрыть поверхностные поры материала и предупредить впитывание влаги в них из раствора штукатурки, обеспечить прочное сцепление штукатурки с газосиликатом.

Черновая отделка стены из газосиликатных блоков

Грунтовочная пропитка должна наноситься обильно без пробелов на всю стену. Делать это удобнее валиком или распылителем. При попытке заменить специальный состав на обыкновенный результат строительства может оказаться плачевным – прочность штукатурки ухудшится, материал будет легко впитывать влагу, а при обильном намокании потребуется ремонт.

Советы и рекомендации по работе

Все этапы кладки стен газосиликатных блоков при желании можно произвести самостоятельно. Но при отсутствии какого-либо опыта в строительстве выкладку первого ряда рекомендуется доверить профессионалам. То же самое относится к формированию проемов, перемычки которых сделать намного сложнее. Чтобы упростить процесс, и сделать все своими руками, можно придерживаться следующих рекомендаций:

- Покупать газосиликатные блоки только с высокой точностью размеров и форм.

- Смешивать клей механизированным способом, обязательно учитывая основные пропорции по инструкции.

- Для предотвращения неправильного застывания раствора в жару газосиликат смачивают, а в мороз, наоборот, подогревают.

- Для кладки первого ряда следует использовать угловые рейки и шнур.

- На предыдущем ряду блоки размещаются в соответствии со схемой смещения.

- Класть нужно начинать от углов, а основную линию делать только после дополнительной проверки уровнем.

- Для уплотнения газосиликат шлифуют рубанком.

Ошибки технологии укладки

Укладка блоков должна проводиться строго по уровню

К нарушениям кладки стен из газосиликата относятся:

- Отсутствие слоя гидроизоляции между газосиликатом и основой фундамента или монтаж такой прослойки на клей, а не на цементный раствор.

- Укладка ряда без смещения.

- Отсутствие армирования при соединении перегородок и несущих стен.

- Процесс укладки блоков на обычный клей в зимнее время.

- Закладка проемов окон и дверей без дополнительного упрочнения. Для прочности принято использовать стальные уголки размером 80 на 80 или больше, но чтобы они превышали длину конструкции на 90 см.

- Недостаточное заполнение швов клеем и его неравномерное распределение по блоку.

Итак, газосиликатные блоки – это современный высококачественный строительный материал. Он одинаково хорошо подходит для частных домов или для больших сооружений. Строительство из них быстрее по срокам и позволяет возвести здание даже своими руками при условии следования инструкции порядка работ.

Какие преимущества и технология кладки газосиликатных блоков

В этой статье постараемся описать основные принципы работы с газосиликатными блоками. Перед началом кладки блоков необходимо провести ряд подготовительных работ, а именно планировку будущих стен здания.

Газосиликатные блоки от жби колонны – являются одним из самых популярных видов материалов из бетона, широко применяются в странах СНГ при строительстве различных объектов.

Основными причинам популярности и повышенного спроса данного вида блоков является наличие нескольких основных преимуществ:

1. Не высокий уровень теплопроводности

2. Относительно низкий вес

3. Не сложный процесс установки

4. Существенно упрощается процесс отделки стен

Применение данного вида материала, позволяет наносить штукатурку прямо на поверхность блока, какая-либо обработка перед этим не требуется. В ходе проведения подготовительных работ сделайте разметку стен и перегородок будущего помещения. Для успешного выполнения задачи вам необходимо перенести чертёж на строительную площадку, и разметить расположение углов будущего здания.

Обратите внимание на точность разметки, дополнительно произведите замеры диагоналей получившегося контура. Нить для разметки должна быть упругой и прочной, при этом яркого цвета, дабы не искать её глазами. В качестве вспомогательных устройств подойдут деревянные бруски и гвозди, частично забитые в землю.

Итоговое выравнивание проводится с помощью этих деревянных брусков, они позволят производить корректировку блоков согласно положению нити. Укладку газосиликатных блоков специалисты рекомендуют начинать только после того, как будет положен рубероид, который обеспечит гидроизоляцию помещения. Его следует расположить под первым рядом блоков. Обратите внимание на несколько технологических основных нюансов, важных для начинающих строителей:

1. Начинайте возведение стены только после установки угловых блоков.

2. Раствор для кладки должен иметь определенную густоту, слишком жидкий вытечет под весом блока, что не позволит равнять положение.

3. Нанесение раствора должно быть равномерным в две бороздки не более 4 см.

4. Положение блока можно изменять путём постукивания молотком (желательно резиновым).

5. Правильность укладки проверяется с помощью строительного уровня. Показатели замеряются в разных местах стены.

Сам процесс работы не такой сложный, как кажется. После укладки нескольких блоков дальнейшая работа пойдёт как по «маслу».

пористого материала из газосиликатных блоков для строительства зданий и сооружений Фотография, картинки, изображения и сток-фотография без роялти. Image 137421060.

Пористый материал из газосиликатных блоков для строительства зданий и сооружений Фотография, картинки, изображения и сток-фотография без роялти. Изображение 137421060.пористый материал из газосиликатных блоков для строительства зданий и сооружений, крупный план из дешевых стройматериалов на стройплощадках

M L XLТаблица размеров

| Размер изображения | Идеально подходит для |

| Ю | Интернет и блоги, социальные сети и мобильные приложения. |

| м | Брошюры и каталоги, журналы и открытки. |

| л | Плакаты и баннеры для дома и улицы. |

| XL | Фоны, рекламные щиты и цифровые экраны. |

Используете это изображение на предмете перепродажи или шаблоне?

Распечатать Электронный Всесторонний

3066 x 4599 пикселей | 26.0 см x 38,9 см | 300 точек на дюйм | JPG

Масштабирование до любого размера • EPS

3066 x 4599 пикселей | 26,0 см x 38,9 см | 300 точек на дюйм | JPG

Скачать

Купить одно изображение

6 кредитов

Самая низкая цена

с планом подписки

- Попробуйте 1 месяц на 2209 pyб

- Загрузите 10 фотографий или векторов.

- Нет дневного лимита загрузок, неиспользованные загрузки переносятся на следующий месяц

221 ру

за изображение любой размер

Цена денег

Ключевые слова

Похожие изображения

Нужна помощь? Свяжитесь с вашим персональным менеджером по работе с клиентами

@ +7 499 938-68-54

Мы используем файлы cookie, чтобы вам было удобнее работать.Используя наш веб-сайт, вы соглашаетесь на использование файлов cookie, как описано в нашей Политике использования файлов cookie

. ПриниматьПроизошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie.Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie.Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Диоксид кремния — обзор

2.3 Влияние состава на свойства стекла

Основными соединениями боросиликатного стекла являются диоксид кремния и триоксид бора. Оксиды щелочных металлов и оксиды щелочноземельных металлов добавляются до определенного уровня для оптимизации свойств. Некоторые другие оксиды, например, Al 2 O 3 , TiO 2 , ZrO 2 , добавляются для достижения определенных свойств в зависимости от требований конечного использования.В некоторых случаях также добавляются красящие и рафинирующие компоненты.

2.3.1 Диоксид кремния (SiO

2 )Диоксид кремния является стеклообразователем в системе боросиликатного стекла. Более высокие уровни SiO 2 увеличивают температуру плавления, а также рабочую точку и уменьшают коэффициент теплового расширения. При более низких уровнях SiO 2 устойчивость к кислотам ухудшается (Peuchert et al ., 2004).

2.3.2 Триоксид бора (B

2 O 3 )Триоксид бора снижает температуру плавления и рабочие температуры и улучшает гидролитическую стабильность при использовании менее 13% по весу в композиции (Reben and Li, 2011).Более высокое содержание B 2 O 3 в боросиликатном стекле отрицательно сказывается на кислотостойкости и увеличивает возможность образования легколетучих боратов щелочных металлов. С другой стороны, более низкое содержание B 2 O 3 увеличивает склонность к кристаллизации до точки плавления стекла за счет создания более надежных связей с ионами щелочных металлов. Это помогает снизить склонность к кристаллизации (Peuchert et al ., 2004). Бораты также играют важную роль в снижении диэлектрической проницаемости стекла (Reben and Li, 2011).

2.3.3 Оксиды щелочных металлов

Оксид натрия (Na 2 O), оксид калия (K 2 O), оксид лития (Li 2 O) и оксид свинца (PbO) широко используются в качестве стеклянные флюсы для снижения рабочей температуры, но они также играют важную роль в настройке теплового расширения. Если содержание оксидов щелочных металлов превышает определенный предел, стекла демонстрируют высокий коэффициент теплового расширения (Marques, 2008). Более высокий уровень оксида щелочного металла также отрицательно влияет на гидролитическую стабильность (Peuchert et al ., 2004). Peuchert (2004) в своей работе также обсудил роль оксидов щелочных металлов в кристаллизации и предложил использовать по крайней мере два оксида щелочных металлов, даже в небольших количествах, чтобы оказать положительное влияние на сопротивление нежелательной кристаллизации. Они также сообщили, что при температуре выше 1000 ° C бораты калия испаряются легче, чем бораты натрия, в то время как бораты лития по сравнению с ними более стабильны с точки зрения испарения при нагревании стекла (Shelby and Lopes, 2005). Li + образует прочные связи с сеткой стекла и увеличивает кислотостойкость стекла (Marques, 2008).Использование PbO, который представляет собой отличный флюс, в наши дни становится ограниченным из-за опасений по поводу токсичности свинца.

2.3.4 Оксиды щелочноземельных металлов

Оксид кальция (CaO) чаще всего используется в качестве компонента, модифицирующего свойства. Небольшие количества оксида магния (MgO), оксида цинка (ZnO), оксида стронция (SrO) и оксида бария (BaO) также добавляются отдельно в зависимости от требований к применению. Оксид кальция может значительно ускорить фазовое разделение боросиликатных стекол (Eguchi et al ., 1988; Kokubu, и др., , 1987; Yazawa et al ., 1994). Оксид кальция также оказывает стабилизирующее действие на кислотостойкость (Watzke et al ., 1998). Было обнаружено, что ограничение CaO небольшими количествами снижает испарение легколетучих соединений бората натрия и калия во время горячего формования (Peuchert et al ., 2004). Если количество CaO превышает определенный предел, вероятно, имеет место расстекловывание. Кроме того, термостойкость и стойкость к щелочам также ухудшаются при высоком содержании CaO (Kokubu et al ., 1987). Eguchi и др. . предложил использовать оксид щелочноземельного металла, или ZnO, для ускорения удерживания ZrO 2 в фазе, богатой SiO 2 , во время разделения фаз, тем самым максимизируя содержание ZrO 2 в пористом скелете, богатом кремнеземом, для увеличения стойкость к щелочам (Eguchi et al ., 1988).

2.3.5 Другие оксиды, модифицирующие свойства

Диоксид циркония (ZrO 2 ), триоксид алюминия (Al 2 O 3 ) и диоксид титана (TiO 2 ) являются другими обычно используемыми оксидами, модифицирующими свойства. .Было показано, что ZrO 2 значительно улучшает стойкость боросиликатного стекла к щелочам, при этом стекло не страдает с точки зрения гидролитической стабильности и устойчивости к кислотам (Kiefer, 1989; Marques, 2008; Kokubu et al ., 1987; Paul , 1990). Однако более высокое содержание ZrO 2 увеличивает рабочую точку, а также увеличивает риск образования дефектов в стекле. При слишком высоком содержании ZrO 2 , вероятно, произойдет кристаллизация (Eguchi et al ., 1988). Хотя небольшие количества ZrO 2 подавляют расстекловывание, они снижают скорость роста фазового разделения из-за увеличения вязкости стекла (Kukizaki, 2010). Также существует риск попадания в продукт нерасплавленного ZrO 2 (Peuchert et al ., 2004). Корд и др. . (2009a) утверждают, что добавление ZrO 2 (6 мол.%) Увеличивало прочность на изгиб почти вдвое. Оксид алюминия, наиболее часто используемый в качестве модифицирующего оксида (Eguchi et al ., 1988), неоднозначно влияет на свойства боросиликатного стекла. Он увеличивает нерастворимость боросиликатного стекла, а также устойчивость к расстеклованию, при этом препятствуя разделению фаз (Marques, 2008; Rose et al. ., 2011; Doremus, 1994). Текучесть стекла снижается при добавлении оксида алюминия в состав боросиликатного стекла (Marques, 2008). Оксид алюминия также действует как балансирующий компонент, обеспечивая относительно высокие уровни CaO в боросиликатной системе. Оксид алюминия также предотвращает образование трещин во время выщелачивания (производство пористого стекла) и улучшает формуемость за счет минимизации изменения вязкости относительно изменения температуры (Kokubu et al ., 1987). Титания используется в небольших количествах для специальных применений, где требуется поглощение УФ-излучения (Peuchert et al ., 2004; Shorrock and Yale, 1993). Также считается, что присутствие TiO 2 подавляет кристаллизацию (Mojumdar, 2004).

2.3.6 Компонент для рафинирования

Боросиликатные стекла можно рафинировать с использованием небольших количеств (= 1% по весу) обычных рафинирующих агентов, таких как хлориды, например NaCl, и сульфаты, например Na 2 SO 4 или BaSO 4 , фториды и бромиды.Среди других рафинирующих агентов следует отметить CeO 2 , As 2 O 3 , Sb 2 O 3 и CaF (Yazawa et al ., 1999; Peuchert et al ., 2004) .

2.3.7 Красящие компоненты

Fe 2 O 3 , Cr 2 O 3 и CoO являются наиболее часто используемыми красящими компонентами в боросиликатном стекле и обычно добавляются ниже одного процента по весу (Shelby и Лопес, 2005).

Ремонт и восстановление дымовых труб

Industrial Access предоставляет услуги по ремонту конструкций дымовых труб, промышленных дымоходов и башен, а также планы инспекции и технического обслуживания.Наши опытные специалисты, инновационные методы и эффективные решения помогают нашим клиентам обновлять, восстанавливать и ремонтировать изношенные конструкции, такие как промышленные дымовые трубы. Ремонт дымовых труб, снос дымовых труб и восстановление дымовых труб — это лишь некоторые услуги, которые может предоставить наша команда по веревочному доступу.

От кирпича до бетона и от стали до стекловолокна — мы можем эффективно отремонтировать и восстановить ряд материалов. Используя методы веревочного доступа и оснастки, Industrial Access выполняет структурный ремонт промышленных дымоходов и дымовых труб, что обеспечивает экономически эффективные решения для владельцев заводов и руководителей предприятий.Демонстрация стека и услуги по сносу также бывают быстрыми и эффективными.

Industrial Access обладает обширными знаниями о том, что может пойти не так с конструкциями, если их оставить без ремонта. Мы работаем с нашими клиентами, чтобы оценить целостность и работоспособность их дымовой трубы, дымохода или башни, а затем разработать индивидуальное решение, которое отремонтирует и восстановит полную структурную целостность своевременно с минимальным временем простоя. Наши экономичные, но эффективные решения по ремонту конструкций помогают избежать отказов в будущем, исправляя недостатки, а не скрывая их.При необходимости можно запланировать снос дымовых труб для списанных дымовых труб и сооружений, чтобы защитить остальную часть вашего имущества.

В процессе ремонта мы проверим вашу конструкцию на предмет возможных повреждений или дефектов, точно оценим затраты на ремонт или замену, а затем разработаем индивидуальный план ремонта, чтобы ваша конструкция соответствовала стандартам безопасности, строительным нормам и правилам.

Свяжитесь с Industrial Access сегодня по любым вопросам, связанным с ремонтом конструкций. 877-697-9337 | 770-255-1313 или info @ industrialaccess.com

Мы обеспечиваем ремонт конструкций дымовых труб и др .:

границ | Технология минерализации для улавливания, использования и хранения углерода

Введение

Поскольку содержание двуокиси углерода (CO 2 ) в атмосфере увеличивается из-за антропогенной деятельности, естественные экосистемы теряют способность поглощать этот парниковый газ (ПГ). Основной источник CO 2 в атмосферу образуется при сжигании ископаемого топлива, биотоплива и древесины.В качестве контекста, большая тепловая электростанция может легко выбрасывать более 20 Мт CO 2 ежегодно (Armstrong et al., 2019).

IPCC (2014) прогнозирует, что если выбросы парниковых газов продолжатся, глобальная температура повысится на 3,7–4,8 ° C к 2100 году. Чтобы достичь предела в 1,5 ° C, выбросы CO 2 должны быть сокращены на 45% по сравнению с 2010 годом. уровни к 2030 году и нулевые выбросы к 2050 году. В специальном отчете IPCC (2018) приводится пересмотренная цель повышения температуры <1,5 ° C и подчеркивается необходимость дальнейшего сокращения выбросов (IPCC, 2018).