Истинная и удельная плотность керамзита

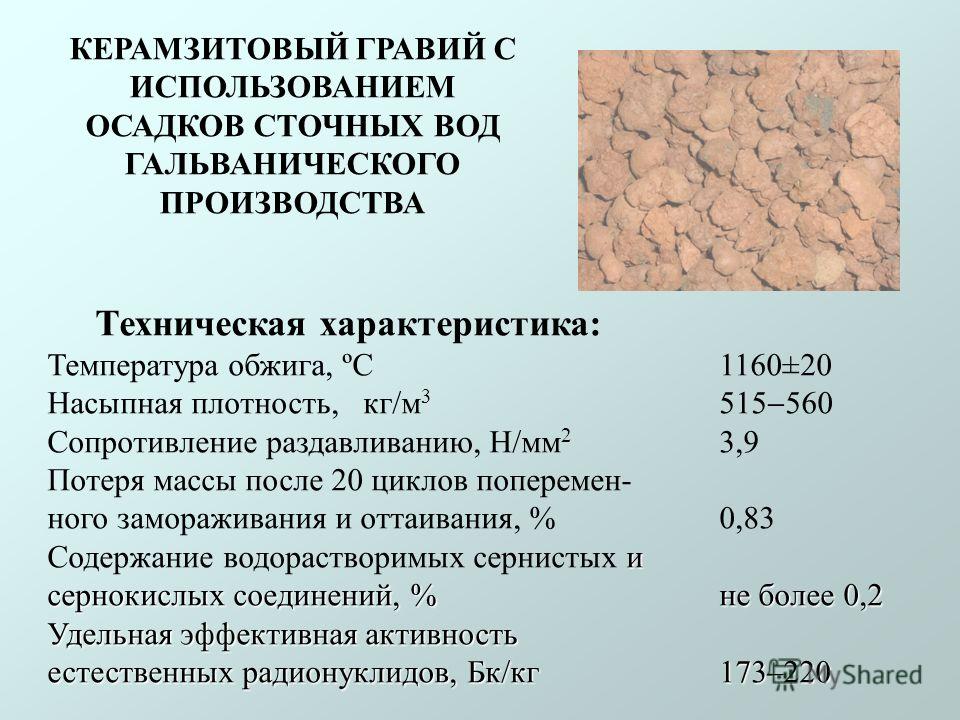

В основе производства керамзита лежит обжиг легкоплавких пород глины при определенных температурных условиях, вследствие чего глина вспучивается, и получают гранулы керамзита. В зависимости от режима обработки глины плотность керамзита будет отличаться. Различают следующие режимы обработки:

- сухой;

- мокрый;

- порошково-пластический;

- пластический.

Поскольку плотность керамзита не отличается высокими показателями, прочность изготавливаемых из нее керамзитобетонных блоков и других строительных материалов также находится на более низком по сравнению с аналогами значениями. Правда, механическая прочность от низкой прочности не зависит, поэтому керамзит любой марки отличается высокой механической прочностью.

Наиболее важная характеристика при выборе керамзита, как легкого пористого материала, является насыпная плотность.

Как определяется насыпная плотность керамзита и на что она влияет?

Плотность керамзитового гравия определяют путем взвешивания этого материала в таре, после чего полученный результат делят на объем использованной тары.

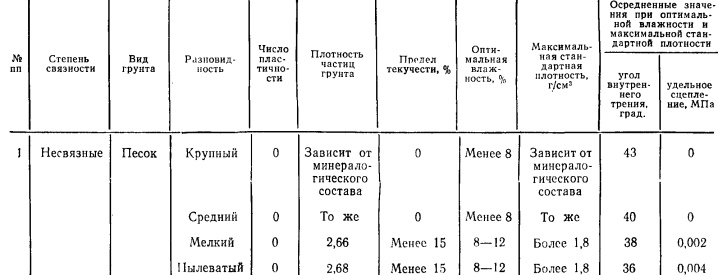

| Марка | Плотность, кг/м3 |

|---|---|

| М250 | 250 |

| М300 | 250-300 |

| М350 | 300-350 |

| М400 | 350-400 |

| М450 | 400-450 |

| М500 | 450-500 |

| М600 | 500-600 |

Его плотность свидетельствует о том, что в одном кубометре объема вес керамзита составляет, например, для марки М250 – 250 кг. Марки с более высокой насыпной плотностью выпускаются под заказ. Такая градация справедлива для керамзитового гравия, тогда как для керамзитового песка плотность указывается, начиная от минимальной марки М500 и заканчивая максимальной М1000. При одинаковом размере фракций и одном и том же объеме качество будет выше у того керамзита, который будет иметь меньший вес.

Следует различать истинную плотность керамзита и его удельную плотность. Истинная плотность керамзита показывает массу единицы объема в плотном состоянии, она используется для определения удельной плотности данного сыпучего строительного материала. Истинная плотность – величина постоянная, тогда как удельная плотность керамзита – переменная. Для керамзитового гравия она колеблется в пределах от 450 до 700 кг/м3, для керамзитового щебня варьируется между значениями 600 и 1000 кг/м3, а для сухой керамзитобетонной смеси она составляет 800 кг/м3.

Всё о керамзите

© 2014-2015 Granitresurs

Плотность керамзита — полезная информация о строительстве

Его можно получить при специально проведенных процедурах и обработке глинистого материала. Путем дробления больших кусков вспученной массы получают керамзитный щебень. Чтобы получить керамзитный песок или гравий, материал дробят еще мельче, в зависимости от желанного результата.

Путем дробления больших кусков вспученной массы получают керамзитный щебень. Чтобы получить керамзитный песок или гравий, материал дробят еще мельче, в зависимости от желанного результата.

Используют его для заполнения бетонов как теплоизоляционную засыпку. Так же можно встретить использование керамзита при выращивании растений, и в качестве некого фильтра в канализационных стоках.

Отличительная характеристика керамзита — это его насыпная плотность, которая обозначается «кг/м3». Зависит она от марки. В среднем колеблется от 250 до 850 кг/м3. При построении конструкций обязательным условием является точность всех цифр.

Например, марка М250 имеет плотность не более 250 кг/м3. В случае, когда плотность составляет 300 кг/м3, то соответственно его марка М 300. И так далее, плотность до 350 кг/м3 – М 350. Нужно учесть то, что после 450 кг/м3 марка будет увеличиваться в значении на 100 — М500, М600 и так далее. Наименьшей маркой насыпной плотности считают М250, а самой большой М1000. Но керамзит с маркой более М600 скорее всего придется делать на заказ. С этого можно сделать определенные выводы, что качественный керамзит более легкий. Хотя объем его может быть совершенно одинаковый.

Но керамзит с маркой более М600 скорее всего придется делать на заказ. С этого можно сделать определенные выводы, что качественный керамзит более легкий. Хотя объем его может быть совершенно одинаковый.

Так же при расчетах обязательно учитывают удельную и истинную плотность. Удельная считается не постоянными показателями. Зависит она от определенного вида. Поэтому эта характеристика может иметь различные значения: от 400 до 1000 кг/м3, в зависимости от определенного материала. Истинная плотность имеет постоянный показатель.

Даже несмотря на то, что керамзит считается очень легким материалом, с низкой плотность, его с уверенностью можно назвать качественным. Поэтому, его добавляют при строительстве крупных строений, а также при построении несущих конструкций.

Керамзит отлично подойдет для возведения абсолютно разных конструкций, в независимости от климатических условий. Он выдерживает как очень высокие, так и очень низкие температуры. Его использование поможет достигнуть высокого уровня теплоизоляции. Так же этот материал является стойким к огню и экологически чистым. А звукоизолирующие свойства являются большим плюсом, а это необходимо для понижения слышимости шума многоэтажных строений.

Его использование поможет достигнуть высокого уровня теплоизоляции. Так же этот материал является стойким к огню и экологически чистым. А звукоизолирующие свойства являются большим плюсом, а это необходимо для понижения слышимости шума многоэтажных строений.

Плотность керамзита

Природный легкий материал керамзит имеет множество характеристик. При этом одной из наиболее важных является его плотность, которая напрямую зависит от выбранного режима обработки глины – то есть, способа изготовления.

Плотность керамзита

Природный легкий материал керамзит имеет множество характеристик. При этом одной из наиболее важных является его плотность, которая напрямую зависит от выбранного режима обработки глины – то есть, способа изготовления.

Ввиду того, что изначально керамзит имеет невысокую плотность, то его производные — керамзитобетон и керамзитобетонные блоки, также имеют низкую плотность, в отличие от других материалов. Однако этот параметр никак не влияет на механическую прочность материала. За счет особой внутренней структуры гранулы керамзита имеют высокую сопротивляемость нагрузкам, благодаря чему панели, блоки и монолитные строения из него надежно защищены от разрушений.

Однако этот параметр никак не влияет на механическую прочность материала. За счет особой внутренней структуры гранулы керамзита имеют высокую сопротивляемость нагрузкам, благодаря чему панели, блоки и монолитные строения из него надежно защищены от разрушений.

Разделять керамзит на фракции позволяет размер их гранул. Так, различают керамзитовый песок (самые мелкие частицы по 0–5 мм), керамзитовый гравий (материал с размерами 5-10, 10-20, 20-40 мм) и керамзитовый щебень (крупные частицы по 0-10, 10-40 мм).

Перед тем как выбрать фракцию материала, необходимо определить плотность керамзита. На его качество будет влиять объемный насыпной вес, объем зерен и показатель пористости. Плотность насыпного материала варьируется от 250 до 800 кг на метр кубический.

Расчет истинной плотности керамзита

Этот показатель позволяет определить удельный вес керамзита. Для проведения расчета необходимо знать его вес в сухом состоянии, который необходимо разделить на объем вещества в плотном состоянии.

Определение удельной плотности керамзита

Данная величина является переменной, измеряется в килограммах на 1 метр кубический и зависит от фракции материала: для гравия — 450-700, для щебня — 600-1000, для песка — 800.

Плотность керамзитобетона

Керамзитобетон бывает различных видов, от чего зависит его насыпная плотность (единица измерения — в килограммах на 1 кубический метр):

- конструктивный — 1200-1800;

- теплоизоляционный — от 350-900;

- теплоизоляционно-конструктивный – 700-1400.

Сравнительная характеристика кирпича и керамзитобетонных блоков

- плотность кирпича больше плотности керамзитных блоков, ввиду чего кирпичная кладка тяжелее блочной в 2,5 раза;

- 7 кирпичей сравнимы по объему с 1 блоком из керамзита – это позволяет в 3 раза увеличить скорость кладки;

- стены из керамзитоблоков имеют меньшую толщину, чем кирпичные, зато отличаются высокой теплоизоляцией.

Из-за низкой плотности керамзитовые блоки помогают сооружать здания с легкими стенами, уменьшать нагрузку на фундамент и в значительной мере снижать потери тепла — до 75%, что позволяет экономить. Стеновые панели из керамзита имеют разную плотность из-за типа конструкции – они бывают одно-, двух- или трехслойные.

Насыпная плотность керамзита — какая бывает и от чего зависит/ Особенности выбора керамзита в зависимости от его маркировки

Особенности выбора керамзита в зависимости от его маркировки

Одним из самых лучших утеплителей на современном рынке заслуженно считается керамзит. Строительный материал пользуется огромной востребованностью на современном рынке благодаря многочисленным положительным характеристикам. Универсальные гранулы можно использовать для изоляции фундаментов, полов, крыш и стен. У нас представлен широкий спектр подобной продукции, которую можно приобрести на взаимовыгодных условиях.

Особенности

Получают такой изолятор путем обжига специального слоя глины.

Гравий не горюч, долгое время не теряет своих первоначальных свойств. Он не подвержен воздействию различных химических реактивов, грибковых инфекций, не интересен для грызунов. Отлично переносит сильные морозы и перепады температурных режимов. Среди других преимуществ:

- безопасность: материал является абсолютно безопасным для человеческого организма и окружающей среды;

- экологичность: не выделяет вредных веществ;

- небольшой вес;

- высокая прочность;

- стойкость к различным механическим воздействиям: благодаря небольшой плотности материала и особого строения гранул;

- ячеистая структура.

Пропитанный влагой утеплитель теряет изолирующие свойства, но быстро их восстанавливает после просушивания. Поэтому целесообразно обеспечивать горизонтальным и наклонным поверхностям качественную гидро- и пароизоляцию.

То какой выбрать керамзит напрямую будет зависеть от сферы его будущего применения. Особенное внимание рекомендуется обратить на такие параметры: насыпная плотность, фракция, удельный вес, объем. Чем легче гранулы, тем выше его качественные характеристики.

Особенное внимание рекомендуется обратить на такие параметры: насыпная плотность, фракция, удельный вес, объем. Чем легче гранулы, тем выше его качественные характеристики.

Разновидности

У нас можно приобрести керамзитовый песок, гравий различных фракций насыпом или расфасованным по мешкам.

Для отсыпки погребов, чердачных перекрытий и фундаментов и в других случаях, когда необходимо создать достаточно толстый теплоизолирующий слой целесообразно использовать гравий фракцией 20-40 мм.

Зерна размером 10-20 мм применяют при утеплении стен, полов и крыш колодцевым способом укладки.

Для обустройства теплых полов идеально подойдут керамзитовые смеси в 5-10 мм.

Мы всегда настроены на взаимовыгодное сотрудничество, обеспечим оперативные поставки керамзита от завода-производителя. При необходимости предоставим профессиональные консультации. Поэтому не ищите более выгодные предложения, а свяжитесь с представителями нашей компании прямо сейчас.

КОНТАКТЫ

насыпная и истинная, плотность керамзита с фракцией 5-10 и 20 кг на м3, керамзит плотностью 400-600, другие варианты

Керамзит – универсальный теплоизолирующий материал. Он используется во многих строительных и ремонтных работах благодаря своим свойствам и доступности.

Он используется во многих строительных и ремонтных работах благодаря своим свойствам и доступности.

От чего зависит?

Из керамзитоблоков достаточно просто возвести дом, который будет иметь целый ряд положительных свойств, в то время как его постройка будет экономной. Такой материал прекрасно подходит для строительства бань и саун, ведь он обладает прекрасными теплоизолирующими свойствами и не позволяет покидать высокой температуре утепленные керамзитом стены помещения. С его помощью также прокладывают теплосети и водопроводные трубы, ведь керамзит убережет их от разрыва.

Данный материал подходит не только для строительства, но и применяется в быту. Его приятный внешний вид скрасит садовый участок, если выложить из него дорожку. А также керамзит применяется для утепления корней деревьев и увеличения урожая, потому что из материала мелкой фракции можно сделать подобие дренажной системы. Такое применение подойдет и комнатным растениям, ведь сами гранулы очень легкие.

Такое применение подойдет и комнатным растениям, ведь сами гранулы очень легкие.

Наиболее подходящее применение определяется плотностью керамзита, которая, в свою очередь, будет опираться на структуру материала. Существует несколько видов керамзита.

- В виде гравия. Представляет собой округленные окатыши, имеющие глиняный окрас. Основная сфера применения – строительная.

- В виде щебня. Такой материал получается после раскалывания керамзитовых конгломератов. Применяется в качестве бетонной добавки.

- В виде отсева или песка. Эти мелкие частицы представляют собой производственные отходы и используются в качестве пористого наполнителя.

Вторым фактором, влияющим на плотность, является фракция керамзита, которая различается в зависимости от внешнего вида. Для гравия существуют три фракции.

Для гравия существуют три фракции.

- 20-40 мм. Гравий такой фракции характеризуется низкой насыпной плотностью и используется в качестве теплоизолирующего насыпного материала для фундаментов, погребов, а также чердачных перекрытий.

- 10-20 мм. Такой материал послужит отличным утеплителем для пола и кровли.

- 5-10 мм. Такой керамзит является наиболее плотным по насыпанию. Его применяют для утепления фасада или основания под теплые полы.

Кроме этого, показатели плотности могут варьироваться в зависимости от технологии изготовления данного материала. Всего существует 4 способа производства керамзита.

- Сухой. Наиболее простой вариант, который подлежит применению при том условии, что глинистая основа однородна, и в ней не содержится дополнительных примесей. Глиняные камни раздробляются, проходят просеивание и отправляются в печи.

При таком способе ее влажность не может превышать 9%.

При таком способе ее влажность не может превышать 9%. - Мокрый. Данный способ кроется в получении достигающего влажности 50% шликера – разведенной водой глины. Через шламбассейн основа подается в печи, где происходит формирование отдельных гранул и высушивание их выходящими газами.

- Пластинчатый. Основой в этом случае используется формированная в гранулах глина, влажность которой колеблется от 18 до 20%. В таком виде она отправляется в печь. При этом на качество влияют форма и уплотненность гранул.

- Порошково-пластинчатый. Осуществляется тем же путем, что и обычный пластинчатый.

Различие между данными технологиями кроется в предварительном раздроблении глины до состояния порошка.

Все о насыпной плотности

Она измеряется в килограммах на метр кубический. Что касается керамзита, под насыпной плотностью понимается вес гранул в конкретном пространстве. На качество этого материала влияют различные факторы, такие как насыпной вес гранул, количество ячеек в них, общая ячеистость. Из-за влияния всех этих параметров нельзя точно говорить о конкретных показателях плотности, так как она варьируется от 250 до 800 кг на м3.

Что касается керамзита, под насыпной плотностью понимается вес гранул в конкретном пространстве. На качество этого материала влияют различные факторы, такие как насыпной вес гранул, количество ячеек в них, общая ячеистость. Из-за влияния всех этих параметров нельзя точно говорить о конкретных показателях плотности, так как она варьируется от 250 до 800 кг на м3.

Такой большой разброс объясняется наличием собственного значения для каждой марки материала. Для различия той или иной группы ввели специальный стандарт. Впереди пишется буква «М», а после нее оставляется номер. Если плотность керамзита чуть меньше какого-то числа, то оставляется именно оно. Например, если плотность материала составляет чуть меньше 250 кг/м куб, то такая партия будет называться М250, если примерно равна 400, то М400. До М450 материал маркируется с интервалом в 50, но уже после он обозначается по типу М600, М700 и так далее. Определение марки по принципу указания насыпной плотности той или иной партии проходит по ГОСТ 9757-90. Установленные правила гласят, что керамзитовый щебень и гравий по своей плотности должны варьироваться от 250 до 600 кг на м3, однако заказчик имеет полное право изменить эти нормы под свои нужды и заказать керамзит марки М700 или М800.

Установленные правила гласят, что керамзитовый щебень и гравий по своей плотности должны варьироваться от 250 до 600 кг на м3, однако заказчик имеет полное право изменить эти нормы под свои нужды и заказать керамзит марки М700 или М800.

К керамзитовому песку предъявляются иные требования. Его насыпная плотность должна быть между 500 и 1000 кг/м куб., при этом нижнее значение считается справочным и может быть изменено ниже норматива. Материал выше марки М1000 желательно не использовать.

Отсюда следует вывод, что при выборе любой фракции наиболее предпочтительным по показателям будет тот керамзит, у которого гранулы весят меньше.

Другие виды плотности

Помимо насыпных показателей, существуют и другие виды плотности, на которые стоит обращать внимание.![]() Показатели удельной и истинной плотности важны при проведении необходимых расчетов. Удельную плотность материала учитывают чаще всего в значении переменной величины. Ее показатели разнятся в зависимости от консистенции выбранного материала.

Показатели удельной и истинной плотности важны при проведении необходимых расчетов. Удельную плотность материала учитывают чаще всего в значении переменной величины. Ее показатели разнятся в зависимости от консистенции выбранного материала.

Удельная плотность может принимать следующие значения:

- для керамзитового гравия – от 450 до 700 кг на м3;

- для сухой смеси керамзитобетона – 800 кг на м3;

- для щебня из керамзита – от 600 до 1000 кг на м3.

Другой немаловажной постоянной величиной является истинный показатель плотности керамзита. Этот показатель характеризуется массой единицы объема уплотненного керамзита и обозначается как Pu.

Использование данной величины обязательно при определении удельного веса. Уравнение по его высчитыванию выглядит следующим образом: вес сухого керамзита делится на его объем, при этом поры гранул в расчет не входят.

Керамзит и его основные характеристики

09. 06.2019 20:51

06.2019 20:51Многие знают, что при помощи керамзита можно с легкостью утеплить свой дом, а также его иногда добавляют при строительстве в бетон. Тем не менее, чтобы избежать ненужных трат и увеличения нагрузки на все строение в целом необходимо гораздо подробнее знать свойства керамзита.

Главные свойства керамзита

Многие знают, что строения, построенные из жженых кирпичей, гораздо лучше сохраняют тепло, чем дома построенные из бетонных блоков. Глина под воздействием высоких температур меняет свои свойства, в результате чего плохо проводит тепло и холод. У керамзита имеются точно такие же характеристики, только они значительно лучше благодаря тому, что у него пористая структура.

Применение керамзита в строительстве для термоизоляции, также обусловлено его достаточно малой теплопроводностью составляющей 0,12 Вт/Мк. Кроме этого данный материал обладает достаточной прочностью, под воздействием нагрузок гранулы разрушаются максимум на 13 процентов. При достаточно плотной укладке и отсутствии нагрузки, объем уменьшается на 5-7 процентов.

Еще одним общеизвестным фактом является то, что керамзит полностью защищен от воздействия воды, а вдобавок к этому обладает морозоустойчивостью, что в сочетании обеспечивает надежность и долговечность его засыпки. По воздействию радиации он абсолютно нейтрален, его значения варьируются от 200 и до 250 Бк/кг.

Такой важный параметр керамзита как плотностьУтеплитель насыпного типа широко используют как в стенах и перекрытиях, так и при строительстве кровли, при этом важно знать точную плотность фракций.

Гравий вспученного образца из обожженных глин насчитывает более 10 марок, и каждая в свою очередь определяется насыпной плотностью керамзита. В большинстве случаев при одинаковых размерах данных гранул, истинные параметры отличаются от требуемых в меньшую сторону.

В качестве примера: размер фракций от 10 и до 20 мм у марки М450 имеет показатели плотности от 430 и до 450 кг/м3, у марки М500 данные параметры составляют 450-470 кг/м3

Если при строительстве используется керамзитовый песок, то показатели марок устанавливают на более высокий уровень. Показатель плотности для М800 составляет от 730 и до 760 кг/м3. Обязательным условием является то, чтобы показатель коэффициента соотношения самых маленьких и самых больших гранул не превышал 1,5, в противном случае значительно снижается прочность до 27 процентов.

Показатель плотности для М800 составляет от 730 и до 760 кг/м3. Обязательным условием является то, чтобы показатель коэффициента соотношения самых маленьких и самых больших гранул не превышал 1,5, в противном случае значительно снижается прочность до 27 процентов.

Также не стоит забывать и про качество керамзита, так как от него напрямую зависит сама форма фракций. Шарообразная форма считается идеальной, именно это говорит о высоком качестве используемого керамзита.

Вес керамзита объемный и удельныйЗная объем занимаемый уплотнителем можно с легкостью вычислить количество кубических метров необходимых для увеличения теплоизоляционных свойств перекрытий, кроме того неплохо иметь информацию о весе керамзита удельном или объемном. Идеальным показателем данного значения является 0,96 г/см3, который можно достичь нагреванием до 1300 градусов.

Вес керамзита может зависеть от ряда показателей: от размеров зерна, от качества сырья изготовления. Так гранулы размером от 20 и до 40 мм весят приблизительно 300 кг, при этом песок вспученного образца с размером фракций до 5 мм весит около 600 кг.

Так гранулы размером от 20 и до 40 мм весят приблизительно 300 кг, при этом песок вспученного образца с размером фракций до 5 мм весит около 600 кг.

Поэтому необходимо всегда смотреть и рассчитывать, что будет выгоднее для каждого конкретного случая, иногда легче привезти партию керамзита 350 кг/м3, чем изготавливать на месте партию весом более 600 кг.

Плотность керамзитобетона, кг/м3, керамзитобетон объемный вес 1200, теплопроводность, удельный, состав, плотность 600, М150

Плотность керамзитобетона, в зависимости от типа материала, варьируется от 350 кг/м3 до 1800 кг/м3. Показатели будут зависеть от фракций и пористости керамзита и пропорций компонентов. Различают несколько видов материала, в зависимости от состава и дополнительных добавок: конструкционный, теплоизоляционный и конструкционно-теплоизоляционный.

Состав керамзитобетона

- Портландцемент марки М400.

Обязательно свежий, так как именно он является вяжущим компонентом смеси.

Обязательно свежий, так как именно он является вяжущим компонентом смеси.

- Керамзит разных фракций, в зависимости от нужной марки. Предварительно его очищают от посторонних примесей.

- Речной или кварцевый песок различной дисперсности. Он должен быть просеян и очищен от ненужного мусора и включений.

- Очищенная вода, которую пропускают через систему фильтрации.

Все компоненты подбираются в соответствии с требованиями ГОСТ для соблюдения значений плотности керамзитобетона кг/ м3.

Теплопроводность керамзитобетона

Способность передавать тепло является одной из важнейших при постройке жилых объектов. На этот фактор влияет пористость материала. Чем она выше, тем лучше сохраняется тепло.

Теплоизоляционно-конструктивный керамзитобетон, с объемным весом 1200 кг/м3, лучше всего удерживает тепло. Его используют для изготовления панелей и стеновых блоков при постройке домов. Его теплопроводность достигает 0,45 Вт (м*К).

Удельный вес керамзитобетона

Расчет удельного веса производят в сухом состоянии смеси. На этот показатель влияет размер частиц компонентов материала. Их соотношение к массе и будет показателем удельного веса.

Расчет показателя проводится для определения веса куба керамзитобетона. Параметры определяются государственным стандартом, а их нарушение ведет к снижению качества и характеристик смеси.

Керамзитобетон М150 плотность

В соответствии с ГОСТ марке М150 присвоена плотность D1400. Его используют при сооружении стеновых блоков и несущих конструкций. В частном строительстве его применяют для заливки фундамента, стяжек, изготовления декоративных элементов. Это далеко не вся сфера использования этого материала. Благодаря хорошей плотности, он обладает свойствами прочности и долговечности.

Керамзитобетон плотностью 600 кг/м3, несмотря на небольшой показатель, нашел свое применение в сфере частного строительства. Этот тип легкого теплоизоляционного бетона прекрасно сохраняет тепло, что является несомненным плюсом.

Компания «НИКС-К» более 10 лет производит качественные бетонные смеси и реализует их по ценам ниже среднерыночных. Так же мы предлагаем купить щебень, торф, чернозем, песок. Для заказа свяжитесь с нашими менеджерами. Специалисты помогут оформить заявку и рассчитают ее итоговую стоимость.

Преимущества компании «НИКС-К»

- Доставка при помощи собственной специализированной техники по Москве и области.

- Бесперебойная работа в условиях отсутствия электроэнергии.

- Системы видеонаблюдения для решения возможных споров.

- Точная погрузка заказа специализированной весовой установкой.

- Сертифицированная лаборатория для контроля качества и исследования новых рецептур.

(PDF) Предварительные исследования свойств легкого керамзитового заполнителя

О. Ариоз, К. Килинчи, Б. Карасу, Г. Кая, Г. Арслан, М. Тункан, А. Тункан,

М. Коркут , S. Kivrak

30

, обработанные при температуре 1125 ° C независимо от типа порообразователя

.

3. Показатели водопоглощения заполнителей

, произведенных из CLAY-A, оказались на

в целом ниже, чем у заполнителей

, произведенных из CLAY-B.

4. Легкие керамзитовые заполнители с удельным весом

от 1,5 до 2,0 и почти 0

Водопоглощение% может быть получено из

CLAY-B с использованием отходов флотации альбита.

Удельный вес агрегатов в целом

уменьшился с увеличением количества отходов флотации

.

5. Порошки из отходов кирпича также могут быть использованы в производстве гранул LECA

, но удельные значения плотности

были очень высокими даже при обработке

(обжиг) температура повысилась до 1200 ° C, когда

поры были полученные от флотации отходы.На

, с другой стороны, несколько более низкие значения удельного веса

были измерены на агрегатах

, произведенных с добавлением угля.

6. На структуру пор и свойства поверхности агрегатов

существенно повлияли сырье типа

и температура обработки

, применяемая при производстве гранул.

7. Распределение, количество и размер пор

становятся очень подходящими, поскольку порообразователь

составляет 40%, а температура обработки составляет 1250 ° C.

с CLAY-A.

8. Поверхность заполнителей казалась гладкой

и непроницаемой, когда ГЛИНА-А обрабатывалась при

1250 ° C

В итоге было установлено, что тип глины, тип

и количество порообразователя , и температура обжига

были очень важны для свойств

легкого керамзитового заполнителя

(LECA). Результаты испытаний показали, что

можно производить гранулы LECA из глины путем использования

отходов флотации альбитов в различных количествах.

Использование отходов флотации для порообразования

может снизить производственные затраты. Эти отходы могут быть

должным образом утилизированы в этом секторе. Поскольку глина

является доступным на месте материалом, можно производить легкий заполнитель

с низкими затратами. Это

выгодно для стран с низким естественным

источников легких заполнителей. Эти гранулы LECA

могут использоваться для производства легкого бетона

и легких блоков или изоляционного кирпича

, что снижает энергозатраты в зданиях.

ДАЛЬНЕЙШИЕ ИССЛЕДОВАНИЯ

В данном исследовании отходы флотации альбита

были использованы для производства легких гранул керамзита

. Однако желательно использовать

разные порообразователи, такие как

, как перлит и стекло. Результаты таких исследований

позволят сравнить эффекты порообразователя

для различных типов глин.

БЛАГОДАРНОСТИ

Авторы хотели бы поблагодарить Фонд исследований

Университета Анадолу за финансирование настоящего исследования

(номер проекта: 06 02 08).Авторы также очень благодарны доктору И. Торе из Университета Анадолу

за их сотрудничество, связанное с этим экспериментальным исследованием

. Авторы также хотели бы выразить

благодарности профессору Н. Варкану за его бесценный

вклад в некоторые аспекты работы

, представленной в этой статье.

ССЫЛКИ

1. de’Gennaro, R., Cappelletti, P., Cerri, G.,

de’Gennaro, M., Dondi, M. и Langella, A.,

«Неаполитанский желтый туф как сырье для

легких заполнителей в легких конструкционных бетонах

», Applied Clay

Science, Vol. [28], (2005), 309-319.

2. Алдуайдж, Дж., Альшалех, К., Хак, М. Н. и

Эллайти, К., «Легкий бетон в горячих

прибрежных зонах», Цемент и бетон

Композиты, том. [21], (1999), 453-458.

3. Младенович А., Супут Й. С., Дукман В.и

Скапин, А. С., «Щелочно-кремнеземная реакционная способность некоторых

часто используемых легких заполнителей»,

Cement and Concrete Research, Vol. [34],

(2004), 1809-1816.

4. Невилл А. М. Свойства бетона, Addison-

Уэсли Лонгман, (1995).

5. Россиньоло, Дж. А., Агнесини, MVC и

Мораис, Дж. А., «Свойства высокоэффективного

LWAC для сборных конструкций с бразильскими легкими заполнителями

», Цемент и бетон

Композиты, (2003), 77 -82.

6. Пиоро, Л. С. и Пиоро, И. Л., «Производство керамзитового заполнителя

для легкого бетона

из несамовзрывных глин», Цемент

и бетонные композиты, (2004), 639-643.

7. Кавалери, Л., Миралья, Н. и Папиа, М.,

«Бетон из пемзы для структурных стеновых панелей»,

Engineering Structures, Vol. [25], (2003), 115-

125.

8. Васина, М., Хьюз, Д. К., Хорошенков, К. В.

и Лапчик, Л., «Акустические свойства

консолидированных гранулятов вспученной глины»,

Applied Acoustics, (2005), статья в печати.

9. Тот, М. Н., Чаки, И. Б., «Роль группы смектита

в процессе вздутия живота»,

Ziegelindustrie, Vol. [5], (1989), 246-250.

10. Bettzieche, H., Schops, W. и Hohmann, H.,

«Порообразование в кирпичной глине с помощью гранул расширенного стекла

», Ziegelindustrie,

Vol.[5], (2000), 41-53.

11. Сведа, М., Багел, Л. и Комора, Л., «Новая возможность

для порообразования в глинистом теле»,

Ziegelindustrie, Vol. [4], (1996), 240-245.

12. Кая, Г., Карасу, Б. и Оздемир, М., «Влияние

отходов флотации альбита региона Айдын Чине

на свойства корпусов напольной плитки», Key

Engineering Materials, (2004) , 2429-32.

ЛЕГКИЕ ЗОЛЕНО-ПЛАСТИКОВЫЕ ЗАПОЛНИТЕЛИ В БЕТОНЕ

Рассмотрена возможность использования синтетического легкого заполнителя (SLA) в бетоне.Агрегаты производятся путем термической обработки с использованием пластика для инкапсуляции и связывания частиц летучей золы. Заполнители с номинальным максимальным размером 9,5 мм были получены с содержанием золы уноса 0%, 35% и 80% от общей массы заполнителя. В качестве пластика использовался полиэтилен высокой плотности, а содержание углерода в летучей золе составляло 12%. Для сравнения использовали легкий керамзитовый заполнитель и заполнитель нормальной массы. Для заполнителей сообщается градация, удельный вес и абсорбционная способность.Было изготовлено пять партий бетона с различными типами крупнозернистых заполнителей. Объемные доли цемента, воды, мелких и крупных заполнителей оставались неизменными для целей сравнения. Определенные механические свойства бетона включали плотность, прочность на сжатие, модуль упругости, предел прочности при расщеплении, вязкость разрушения и энергию разрушения. Также было исследовано сопротивление солеотложению, свойство прочности бетона. Прочность на сжатие и растяжение у синтетических заполнителей была ниже, чем у легких заполнителей из обычной и керамзитовой глины; однако были получены сопоставимые характеристики разрушения.Относительно низкий модуль упругости при сжатии был обнаружен для бетонов с SLA, хотя также была получена высокая пластичность. По мере увеличения содержания летучей золы в SLA все свойства бетона улучшались. Превосходная устойчивость к образованию солей была получена с SLA, содержащим 80% летучей золы.

Язык

Информация для СМИ

Предмет / указатель

Информация для заполнения

- Регистрационный номер: 00822772

- Тип записи: Публикация

- ISBN: 030

95

- Файлы: TRIS, TRB, ATRI

- Дата создания: 31 января 2002 г. 00:00

Средняя плотность керамзита.Технические характеристики и удельная плотность керамзита. Сколько весит куб керамзита

Керамзит — уникальный материал, который находит применение во многих областях строительства и некоторых других. Он особенно хорош для утепления пола.

Что такое керамзит?

Керамзит — довольно легкий, а также пористый материал с ячеистой структурой, похож на гравий, иногда на щебень. Его получают обжигом глинистых легкоплавких пород, которые можно вдавить при достаточно быстром нагреве в течение 30-45 минут при температуре 1300 ° C.

Качество керамзита определяется по:

- размер своя;

- силы;

- объемный вес.

Керамзит в зависимости от крупности делится на фракции: 20-40, 10-20, 5-10 мм. Если крупность меньше 5 мм, то таким материалом является керамзитовый песок.

Материал разных фракций имеет разное назначение

В зависимости от насыпной плотности, измеряемой в кг / м3, керамзитовый гравий делится на марки 150-800.Керамзит имеет водопоглощение от 8 до 20%.

Для чего это нужно?

Сегодня керамзит — довольно популярный строительный материал, используемый для различных целей:

Свойства материала

Керамзит — уникальный материал, обладающий следующими свойствами:

- Хорошая тепло- и звукоизоляция.

- Высокая прочность.

- Морозостойкость, огнестойкость и определенная влагостойкость.

- Прочность.

- Инертен к химическому воздействию, включая кислотостойкость.

- Экологически чистый.

- Отличное соотношение цены и качества.

Сколько весит керамзит?

Вес керамзита напрямую зависит от его габаритных характеристик и может колебаться в пределах 300-600 кг / м 3. При определении среднего значения его вес будет равен 400 кг на 1 м 3.

Исходя из отношения его веса к объему, то есть насыпного веса, он определяется по марке керамзита, которая находится в диапазоне 150-800.Марка 300 обозначает керамзит, который имеет насыпную плотность 300 кг / м 3 и так далее.

Марки керамзита по насыпной плотности

Теплопроводность керамзита

Этот материал используется в основном из-за его теплоизоляционных свойств. Поэтому при выборе керамзита следует учитывать его теплопроводность. Самый лучший керамзит для утепления будет тот, у которого коэффициент теплопроводности ниже. Может колебаться в пределах 0.07-0,16 Вт / м.

Теплопроводность керамзита также будет зависеть от фракции — если размер зерен керамзита уменьшается, то и пустотность будет меньше, насыпная плотность увеличивается, а также увеличивается теплопроводность.

Производство керамзита

- Сырье добывается в карьере и вывозится на глиняный склад.

- Исходное сырье перерабатывается для получения соответствующих сырых гранул заданного размера.

- Гранулы прошли термообработку. Он включает сушку, обжиг и охлаждение готового материала.

- Сортировка происходит, при необходимости, разделение по плотности и частичное дробление.

- Складирование и отгрузка на продажу.

Утепление пола керамзитом — 5 способов по шагам

Керамзит используется во многих сферах, но основное его применение связано с утеплением полов.

Утепление пола в частном доме осуществляется разными способами, в зависимости от того, как пол выложен.В частных домах пол может быть утрамбованным грунтом, на бревнах, поверх железобетонной плиты или бетонной стяжки … В городских квартирах пол чаще всего делают поверх бетонной плиты. Также возможно утеплить пол керамзитом в саунах и гаражах.

1. На земле по бревнам

- Подготовка к утеплению включает снятие напольного покрытия.

- При удалении бревен поверхность почвы полностью очищается и уплотняется. После этого на него кладут гидроизоляционный материал 10 см подходит на основе битума (пергамин, толь и т. Д.).).

- Поверх гидроизоляции засыпается гравийная фракция керамзита, а затем слой крупного песка (керамзит или речной).

- Уложена арматурная сетка.

- Заливается стяжка.

Если лаги остались, то порядок работ несколько меняется:

- При снятии напольного покрытия между лагами засыпается битумный гидроизоляционный материал.

- На него насыпают керамзит толщиной около 15 см.

- Поверх керамзита укладывается пароизоляция.

- Далее идут изоляционные плиты.

Тогда можно по разному:

- на плиты укладывается сетка для армирования и заливается стяжка;

- поверх плит на бревна укладывают бруски, а из досок или плит ДВП создают черновой пол.

2. Пол по бревнам на кирпичных опорах

Часто такую конструкцию перекрытия используют в частных, особенно бревенчатых, домах.

- В этом случае керамзитом засыпают пространство до бревен, уложенных на столбы.

- Затем к бревнам прибивают черепные бруски и укладывают доски или доски.

- Уложен слой пароизоляции и утеплителя.

- Далее укладывается цементно-песчаная стяжка или деревянный черновой пол, а затем чистовая.

3. Пол на бетонной плите

Такой утеплитель применяется при высоких потолках, и они позволяют поднять уровень пола.Может использоваться как в частном деревянном доме, так и в городской квартире. Однако если потолки не очень высокие, а пол холодный, то можно утеплить керамзитом, даже если будет потеря высоты.

Холодный бетонный пол можно утеплить керамзитовой засыпкой

Для начала нужно снять напольное покрытие, убедиться, что пол в хорошем состоянии. В случае появления ржавчины и трещин их необходимо вспенить пенополиуретаном … После этого нужно нанести гидроизоляцию.На него укладывается небольшой керамзит толщиной не более 5 — 10 см, а затем поверх него укладывается сетка для армирования и создается черновая стяжка.

Сверху керамзитовой подушки можно поставить пароизоляцию, сверху слой плитного утеплителя, после брусков и на них уже черновой пол.

4. Устройство бетонно-керамзитового пола в банях и гаражах

Этот вариант утепления по конструкции будет наиболее простым.

Гаражный пол из подручных материалов

+ засыпка керамзитом

- Гидроизоляция в виде плотного полиэтилена или битумного материала укладывается на землю так, чтобы она выходила на стены.

- Далее маяки устанавливаются ровно на горизонтальную поверхность с помощью уровня. Их укрепляют быстросохнущим гипсом или густым цементно-песчаным раствором.

- Затем с помощью бетономешалки перемешивают раствор (цемент + песок в соотношении 1: 2, 1 часть воды и 3 части керамзита). Чаще всего используется фракция гравия для получения надежной и плотной суспензии.

- Затем керамзитобетонную смесь выливают на поверхность пола, наблюдая за маяками.Смесь необходимо утрамбовать, чтобы удалить все пузырьки воздуха. Как только поверхность затвердеет, ее необходимо выровнять и «прогладить» цементным молоком.

5. Укладка сухой керамзитовой стяжки

Этот вариант утепления можно использовать поверх бетонного основания или непосредственно на земле — разница будет только в высоте: на земле слой керамзита может достигать 20-25 см, при укладке на бетон — не выше 10 см.

- Для начала следует подготовить поверхность почвы, то есть приклеить демпферную ленту чуть выше линии, до которой будет заливаться керамзит.

- Затем необходимо уложить на землю плотную полиэтиленовую пленку.

- Далее устанавливаются маяки, а поверх них засыпается керамзит: если слой до 10 см, то рекомендуется использовать мелкую фракцию, если 20 см — сначала щебень, потом песок.

- Слои уплотняются небольшой пластиной из ДВП, обеспечивая ровную поверхность вдоль маяков.

- Далее укладываются двухслойные листы ГВЛ. Их укрепляют саморезами. №

- На листы ГВП в дальнейшем можно укладывать любое финишное покрытие.

Керамзитовый гравий — строительный материал, получаемый из глины путем обжига и представляющий собой фрагменты круглой формы с порами внутри и расплавленной поверхностью.

Документом, регулирующим требования к керамзитному щебню: технические параметры, правила приемки, методы испытаний, транспортировку и хранение, является Межгосударственный стандарт ГОСТ 32496-2013 «Заполнители пористые для легкого бетона. Технические условия ».

Производство керамзитового гравия осуществляется в специальных барабанных печах, где сырье — монтмориллонит и гидрослюдистые глины доводится до определенного структурного состояния, после чего охлаждается.

Производство

Производственный процесс делится на несколько этапов:

- Подготовка сырья.

- Горение.

- Охлаждение.

Схематично производственный процесс выглядит так:

Требования к сырью, из которого изготавливается керамзитовый гравий, определяются тремя параметрами:

- Содержание кварца должно быть не более 30%, оксида кремния — не более 70% и минералы — не менее 12%.

- Низкая температура плавления — температура обжига не должна превышать 1250˚С;

- Интервал набухания — должен соответствовать требованиям.

Подготовка сырья может осуществляться по нескольким технологиям. Это сухой препарат — когда глиняная порода измельчается до необходимой крупности с последующим разделением на фракции. Пластическая подготовка — формирование зерен осуществляется замешиванием сырья в специальной машине (смеситель для глины) и лепкой гранул с последующей сушкой.Порошок — пластическая подготовка — процесс осуществляется аналогично приготовлению пластическим методом, с той лишь разницей, что в этом случае исходное сырье превращается в порошок. Мокрая (шликерная) подготовка — глина смешивается с водой в специальных аппаратах (грязевых шликерах), где получается глиняный раствор, называемый шликером, который подается в печь. Печи по этой технологии оснащены специальными завесами из цепей, которые нагреваются во время работы. Шликер подается на цепи, где разбивается на части, которые затем обжигаются.

Обжиг происходит в специальных печах различной конструкции:

- Вращающиеся, одно- и двухбарабанные печи — при такой конструкции подготовленное сырье подается в верхнюю часть барабана, который расположен под определенным углом. к поверхности земли. В нижней части барабана находится сопло, обеспечивающее обогрев внутреннего пространства устройства. Гранулы глины скатываются по стенкам барабана и проходят термообработку, при которой глина вскипает и набухает, ее верхний слой плавится.

- Кольцо — производство керамзита осуществляется методом термического удара. Готовые гранулы на 25-40% легче, чем при обжиге в барабанах.

- Вертикальный, воздушный — керамзит получают в восходящем потоке раскаленных газов. При такой конструкции также возникает тепловой удар, который вызывает активное разбухание глины.

Охлаждение происходит в несколько этапов с постепенным снижением температуры: 1-й этап — по окончании набухания глины — до температуры + 800-900 ° С, 2-й этап — в течение 20 минут до температуры +600-700. ° С и 3-я ступень — окончательное охлаждение.

В соответствии с ГОСТ 32496-2013 гравий выпускается трех фракций:

- Мелкая фракция — размер обломков (зерен) от 5,0 до 10,0 мм;

- Средняя фракция — крупность от 10,0 до 20,0 мм;

- Крупная фракция — крупность от 20,0 до 40,0 мм.

Основными техническими параметрами керамзитового гравия являются:

- Насыпная плотность (насыпная плотность).

Измеривается в кг на м3, выпускается 11 марок — от марок М150 до М800, наиболее востребованными являются М450, М500, М600.

Истинная плотность (насыпная плотность) в 1,5-2 раза больше насыпной плотности.

Прочность материала измеряется в МПа (Н / мм2), выпускается 13 классов прочности — от P15 до P400.

Между сортами керамзита существует связь по плотности и прочности — увеличение плотности приводит к увеличению прочности.

- Коэффициент уплотнения — значение (К = 1,15) используется для учета уплотнения массы материала при транспортировке или хранении.

- Звукоизоляция. Керамзит обладает повышенной звукоизоляцией.

- Морозостойкость.

Керамзит обладает достаточно высокими морозостойкими свойствами. Он характеризуется потерей массы материала, измеряемой в%.

- Самым важным показателем является теплопроводность.

Измеряется в Вт / м * К. Характеризует способность материала сохранять тепло. По мере увеличения плотности увеличивается коэффициент теплопроводности.

Измерено в мм. Определяет количество влаги, которое может впитать керамзит. Керамзит относится к относительно стойким к влаге материалам.

- Количество радионуклидов.

Удельная эффективная активность радионуклидов не должна превышать 370 Бк / кг.

По ГОСТ 32496-2013 марка керамзитового гравия должна быть:

- Прочность в зависимости от марки:

| Марка гравия | Прочность, МПа | ||||||||

| До 0.5 | 0,5 — 0,7 | 0,7 — 1,0 | 1,0 — 1,5 | 1,5 — 2,0 | 2,0 — 2,5 | 2,5 — 3,3 | 3,3 — 4,5 | 4,5 — 5,5 | |

| По прочности | P15 | P25 | P35 | P50 | P75 | P100 | P125 | P150 | P200 |

- Насыпная плотность должна соответствовать марке прочности, а именно:

| Марка гравия | |||||||||||

| По насыпной плотности | M150 | M200 | M250 | M300 | M350 | M400 | M450 | M500 | M600 | M700 | M800 |

| По прочности | P15 | P25 | P25 | P35 | P50 | P50 | P75 | P100 | P125 | P650 | P150 |

Морозостойкость материала также нормируется ГОСТом — потеря веса керамзитового щебня не должна превышать 8%.

Теплопроводность зависит от технологии подготовки и состава сырья, конструкции печи для обжига и условий охлаждения. В зависимости от плотности полученного материала и технологии изготовления, удельная теплопроводность колеблется от 0,07 до 0,18 Вт / м * К.

Способность керамзита впитывать влагу (влагопоглощение) также является важным параметром, характеризующим это здание. материал. Коэффициент влагопоглощения у разных марок колеблется от 8.От 0 до 20,0%. Способность впитывать влагу по отношению к массе материала в течение 1 часа должна быть не более, для марок:

- До М400 — 30%;

- M450 — M600 — 25%;

- M700 — M800 — 20%.

Общая влажность отгружаемой партии материала не должна превышать 5,0% от общей массы щебня.

После изготовления керамзита готовый материал отправляется на продажу в виде россыпи или в определенной упаковке, при этом количество поврежденных (расколотых) зерен не должно превышать 15% от общей массы произведенного материал.

Кроме того, при производстве керамзитового гравия регулируется форма зерен, которая определяется коэффициентом формы. Коэффициент формы должен быть не более 1,5, а количество зерен, превышающих этот показатель, также должно быть не более 15% от общего количества в партии материала.

При реализации наливом и тарой продавающая организация должна иметь сертификаты соответствия, результаты испытаний и накладные на материал. При продаже в таре (фасованной) продукция маркируется на упаковке.В маркировке указываются: наименование наполнителя, данные производителя, дата изготовления, значение теплопроводности, количество наполнителя, результаты испытаний и обозначение стандарта.

Для упаковки используются бумажные, полипропиленовые и тканевые мешки, которые должны соответствовать требованиям ГОСТ к таре данного типа. Маркировка наносится на каждую сумку в соответствии с требованиями к маркировке товаров, указанными выше.

Контроль качества материала осуществляется производителем, при этом контроль осуществляется с момента поступления сырья до окончания производственного процесса (входной, производственный и приемочный контроль), данные о которых фиксируется в специальных журналах и оформляется протоколами.

При проведении приемочных испытаний определяются:

- зерновой состав в каждой партии;

- насыпная плотность;

- силы;

- коэффициент формы зерна;

- содержание дробленых зерен в щебне;

- влажность.

При длительном хранении готового материала проводятся периодические испытания, которые проводятся:

- 1 раз в две недели — проверяют потерю массы при прокаливании и содержание легкобожженных зерен;

- 1 раз в квартал — проверяется потеря веса при кипячении;

- 1 раз в полгода — проверяется морозостойкость и коэффициент размягчения;

- 1 раз в год — проверяется удельная эффективная активность природных радионуклидов и теплопроводность.

В начале производства и при каждой смене сырья проводятся тесты для проверки на наличие радионуклидов и теплопроводности керамзита.

Керамзит, подготовленный к продаже, отгружается, при этом количество материала измеряется по объему или его массе с учетом коэффициента уплотнения (К = 1,15).

Достоинства и недостатки

Преимущества использования:

- Достаточная прочность материала.

- Низкая теплопроводность, а как следствие — хорошие теплоизоляционные свойства.

- Хороший звукоизолятор.

- Высокая огнеупорность, определяет этот материал как негорючий, пожаробезопасный. При воздействии внешнего источника огня горение не поддерживает, вредные вещества в окружающее пространство — не выделяет.

- Морозостойкость.

- Малый удельный вес — позволяет при необходимости уменьшить массу возводимых строительных конструкций.

- Не подвержен влиянию атмосферных агентов (влажность, перепады температур).

- Инертно по отношению к химическому воздействию.

- Не гниет и не разлагается.

- Длительный срок службы.

- Это экологически чистый материал.

- Легкость монтажных работ.

- Низкая стоимость по сравнению с другими теплоизоляционными материалами.

Недостатки:

- При горизонтальной укладке необходимо укладывать подоснову.

- При некачественном изготовлении или изготовлении без образования поверхностной корки он впитывает влагу, после чего не может использоваться как теплоизолятор.

- При использовании в качестве утеплителя он занимает большой объем, тем самым уменьшая пространство в изолированном помещении.

Благодаря своим положительным свойствам керамзитовый гравий широко применяется в различных видах строительных работ, таких как:

- монолитное строительство — используется в качестве наполнителя;

- теплоизоляция — крыши, перекрытия и перекрытия зданий, сооружений и сооружений;

- различных систем теплоизоляции — «теплый пол», водопроводные трубы, трубы наружного отопления и другие трубопроводные системы.

- защита от шума внутреннего пространства;

- производство бетона и строительных блоков;

- теплоизоляция фундамента — позволяет уменьшить глубину фундамента;

- дорожное строительство — используется для теплоизоляции и дренажа при строительстве насыпей для дорог и при строительстве на заболоченных территориях.

Керамзит также используется для создания ландшафтного дизайна участка (создание альпийских горок и террас), при необходимости теплоизоляции почвы (при выращивании растений) и в растениеводстве — для создания дренажа корневой системы растений.

При выборе керамического гравия необходимо руководствоваться следующими критериями выбора:

- Качество материала.

- Наличие сертификата соответствия.

- Условия хранения готового материала.

- Целостность фрагментов (зерен) материала.

- Цвет и наличие корки на зернах керамзита.

Керамзитовый гравий, благодаря своим положительным свойствам, широко используется в различных отраслях промышленности и экономики, как в нашей стране, так и за рубежом.

Плотность керамзита

Естественный легкий керамзит имеет множество характеристик. При этом одним из важнейших является его плотность, которая напрямую зависит от выбранного режима обработки глины, то есть способа изготовления.

В связи с тем, что изначально керамзит имеет низкую плотность, его производные — керамзитобетон и керамзитобетонные блоки — также имеют низкую плотность, в отличие от других материалов. Однако этот параметр никак не влияет на механическую прочность материала.Гранулы керамзита за счет особой внутренней структуры обладают высокой устойчивостью к нагрузкам, благодаря чему панели, блоки и монолитные конструкции из него надежно защищены от разрушения.

Разделить керамзит на фракции позволяет размер их гранул. Так, различают керамзитовый песок (мельчайшие частицы 0-5 мм), керамзитовый гравий (материал размером 5-10, 10-20, 20-40 мм) и керамзитовый щебень (крупные частицы 0- 10, 10-40 мм).

Перед тем, как выбрать фракцию материала, необходимо определить плотность керамзита.На его качество будут влиять насыпная плотность, объем зерна и пористость. Плотность сыпучего материала колеблется от 250 до 800 кг на кубический метр.

Расчет истинной плотности керамзита

Этот показатель позволяет определить удельный вес керамзита. Для проведения расчета необходимо знать его сухой вес, который необходимо разделить на объем вещества в плотном состоянии.

Определение удельной плотности керамзита

Эта величина переменная, измеряется в килограммах на 1 кубический метр и зависит от фракции материала: для гравия — 450-700, для щебня — 600-1000, для песка. — 800.

Плотность керамзитобетона

Керамзитобетон бывает различных типов, от которых определяется его насыпная плотность (единица измерения — килограммы на 1 кубический метр):

- конструктив — 1200-1800;

- теплоизоляция — от 350-900;

- теплоизоляционные и конструктивные — 700-1400.

Сравнительные характеристики кирпича и блоков из легкого заполнителя

- плотность кирпича больше, чем плотность керамзитовых блоков, поэтому кладка кирпичная 2.В 5 раз тяжелее блока;

- 7 кирпичей сопоставимы по объему с 1 блоком керамзита — это позволяет утроить скорость кладки;

- стены из керамзитоблоков тоньше кирпичных, но отличаются высокой теплоизоляцией.

Благодаря низкой плотности керамзитоблоки помогают возводить здания с легкими стенами, снижают нагрузку на фундамент и значительно снижают теплопотери — до 75%, что позволяет сэкономить деньги.Стеновые панели из керамзита имеют разную плотность в зависимости от типа конструкции — они могут быть одно-, двух- или трехслойными.

Можно с уверенностью сказать, что такой материал, как керамзит, относится к тем видам утеплителей, которым пока сложно найти замену. В первую очередь это связано с его безвредностью для людей, находящихся в здании.

Физические параметры керамзита — удельный вес и плотность — характеризуются относительно небольшими значениями.Внутренняя структура имеет форму мельчайших ячеек. Когда речь идет об основном назначении керамзита, говорят о насыпной плотности как об основной характеристике материала.

Владение этой информацией позволяет специалисту выбрать фракцию в зависимости от конкретной ситуации. Но, для более объективных расчетов требуется знать числовые значения всех трех параметров: удельного веса, объема и размера фракции.

Технология производства керамзита

В качестве сырья для изготовления керамзита используется специализированная глина.В целом процесс сводится к сжиганию сырья. Прежде чем превратиться в конечный продукт, глина должна пройти все технологические стадии обработки. На последнем этапе за короткий промежуток времени, который обычно занимает от 20 до 40 минут, температура повышается с начального значения 1050 до 250 градусов Цельсия.

Наблюдается интересный эффект — набухает нагретая масса, внутри образуются поры (или пустоты), т.е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку.Гранулы способны выдерживать умеренные механические нагрузки.

Какие фракции керамзита существуют?

Интересно, что при относительно небольшой плотности керамзит обладает хорошей прочностью. Высокая эффективность последнего параметра гранулам обеспечивается их специфическим составом. Материал сохраняет целостность, находясь под огромным весом, но также благодаря этому различные предметы, соприкасающиеся с гранулами, остаются защищенными. В связи с существующей разницей в размерах гранул есть основания условно разделить керамзит на три вида или фракции: щебень, гравий и песок.

Из перечисленных видов самой мелкой фракцией считается песок — размер песчинок колеблется от нуля до пяти миллиметров. В зависимости от того, какой средний размер гранул (в миллиметрах), гравий условно делят на три подвида:

- от 5 до 10;

- от 10 до 20;

- с 20 до 40.

Керамзитовый щебень образуется из щебня. Самой популярной является фракция под названием керамзит дробленый.Размер его частиц не превышает десяти миллиметров. Требуемая плотность гравия достигается применением в производственном процессе пластического, мокрого, сухого и порошко-пластического режимов.

О насыпной плотности и сортах керамзита

Плотность или насыпная плотность керамзита, как и всех других материалов, измеряется в тех же единицах — килограммы в кубических метрах (кг / кубический метр). Говоря о керамзите, мы имеем в виду его теплоизоляционные свойства. Основные параметры — ячеистость, общий объем ячеек внутри гранул, насыпной (насыпной) вес — влияют на качество керамзита.Однозначно сказать, что насыпная плотность имеет такое-то числовое значение, нельзя — она колеблется между 250 и 800 кг / куб. м.

Это связано с тем, что каждая марка имеет свое значение. Для их различения введен стандарт — впереди пишется буква «М» и, соответственно, цифра. Например, если плотность чуть меньше 250 кг / куб. м, то маркировка «М250». Для плотности от 250 до 300 кг / куб. м — «М300». До 450 кг / куб.м гравий маркируется с интервалом 50, но тогда разница в обозначениях между двумя соседними сортами уже увеличивается вдвое и равна 100, т.е. М500, М600 и т. д.

Это обозначение марок по заданному принципу, зависящее от плотности керамзита, имеет специфическое обозначение ГОСТ 9757-90. Конечно, по установленным правилам марки щебня и гравия из керамзита имеют условные нижнюю и верхнюю границы соответственно М250 и М600.Но при необходимости эти стандарты можно скорректировать по желанию заказчика, использовать значение, превышающее M600.

В случае керамзитового песка применяются следующие стандарты: M500 — M1000. Если значения характеристик, близкие к нижнему порогу, относятся к эталонным значениям, то следует соблюдать самые высокие значения. Напрашивается следующий вывод: если выбрать определенную фракцию, то по качественным показателям предпочтительнее будет керамзит, масса гранул которого минимальна.

Какие еще бывают типы керамзита плотности?

Знание истинного веса и удельного веса объемной изоляции является необходимым условием для проведения расчетов. Каждый материал имеет свой удельный вес. Например, в случае керамзитового гравия она может варьироваться от 450 до 700 кг / куб. м, а в случае сухой смеси керамзитобетона — около 800 кг / куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг / куб. м.

Истинная плотность определяется по простой формуле: результат деления массы вещества в сухом состоянии на его объем (за вычетом объема клеток внутри гранул).Из этого следует, что истинная плотность насыпного утеплителя, которым является керамзит, относится к разряду постоянных значений.

Совершенствование строительных технологий постоянно идет в сторону увеличения прочности материалов и снижения их веса. Важным аспектом как в холодном, так и в жарком климате остается снижение теплопроводности. Одним из строительных материалов, в котором накоплены хорошие прочностные и теплоизоляционные свойства, является керамзит.

Общие свойства материала, его структура и виды

Керамзит изготавливается из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает им гладкость и специфический цвет. Формирование пористой структуры происходит за счет выделяющихся при обжиге газов.

Глина в различных формах входит в состав важнейших строительных материалов — кирпича, цемента и ряда других.Его природные свойства характеризуются высокими прочностными параметрами, которых нет у керамзита. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивления сжатию достаточно для использования в составе бетона, керамзитовых блоков и обычных оснований.

В зависимости от формы, внешнего вида и технологического процесса производства керамзит делится на следующие виды:

- керамзитовый гравий — классические овальные, почти круглые окатыши или гранулы с красно-коричневой окраской поверхности — основная форма производимого керамзита.Такой щебень используется повсеместно в строительной отрасли;

- Щебень керамзитовый — представляет собой фрагменты крупных конгломератов керамзита, полученных в результате раскола последнего. Форма щебня угловатая, с острыми краями. Основное применение ограничивается добавлением в состав бетона;

- отсевы керамзита или песок — мелкие частицы, которые являются побочным продуктом обжига или дробления керамзита и используются в качестве пористого наполнителя.

Гравий и щебень имеют крупность от 5 до 40 мм, а керамзитовый песок — частицы менее 5 мм. Мелкоизмельченные фракции керамзита используются в системах очистки (фильтрации) воды, а также в качестве подстилки в террариумах и аквариумах. Такое использование является одним из свидетельств малотоксичных качеств, позволяющих ставить керамзит «5» за экологичность.

Внешний вид материала очень некрасивый, но это не беда. Керамзит практически не используется в открытом виде, а входит в состав бетонных или утепленных деревянных и бетонных полов.Стоимость керамзита самая низкая среди доступных теплоизоляционных и конструкционных материалов, за что он заслуженно получает оценку «5».

На снимке фото, общее описание керамзита и его особенности

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующий качество пористых строительных материалов. Некоторые показатели не регламентированы, но все же остаются важной характеристикой.Рассмотрим подробнее основные свойства керамзита.

- Фракционный состав. Всего уложено три фракции материала размером 5-10 мм, 10-20 мм, 20-40 мм. В отдельную категорию попадают фракции, которые редко используются в строительных работах … К ним относятся керамзит и щебень размером от 2,5 до 10 мм, а также широкая смешанная фракция от 5 до 20 мм. Слои теплоизоляционного керамзита, используемые в виде насыпной массы, представляют собой смесь всех фракций — от 5 до 40 мм.Это связано с необходимостью заполнения пустот в теплоизоляционном слое, что увеличивает жесткость конструкции и исключает конвекционные воздушные потоки.

- Марки керамзита по насыпной плотности (насыпной плотности). Всего установлено семь значений: до 250 кг / м3 — марка 250, от 250 до 300 кг / м3 — марка 300, аналогично — марки 350, 400, 450, 500, 600. Марки 700 и 800 не производятся для широкой продажи и производятся только по согласованию с потребителем.Истинная плотность (истинная насыпная плотность) в 1,5-2 раза больше насыпной плотности. Этот параметр характеризует плотность материала без учета зазоров между гранулами или фрагментами материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, которые различаются по прочности на давление в цилиндре. Для щебня стандартизировано 11 марок, имеющих те же обозначения, что и марки гравия. Прочность щебня и гравия одной марки разная.Так, для марки Р100 прочность на сжатие гравия составляет от 2,0 до 2,5 МПа, а щебня — от 1,2 до 1,6 МПа. Между сортами керамзита существует связь по плотности и прочности — увеличение плотности приводит к увеличению прочности. Взаимоотношения между брендами также регулируются стандартом ГОСТ 9757-90, который исключает производство некачественного керамзита высокой плотности, который разрушается при малых нагрузках.

- Коэффициент уплотнения — согласованное с потребителем значение, не превышающее значение 1.15 и используется для учета уплотнения керамзитовой массы в результате транспортировки или слеживания. Использование коэффициента связано с частыми отгрузками материала оптом, удобно при продаже большими партиями.

- Теплопроводность — важнейший параметр, характеризующий теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт / (м? ° C). Диапазон значений достаточно узкий, что говорит о высоких теплоизоляционных свойствах материала.С увеличением плотности увеличивается коэффициент теплопроводности. Это связано с уменьшением количества и объема пор, содержащих основной теплоизолятор — воздух.

- Водопоглощение Это важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно стойким материалам и характеризуется значением водопоглощения 8-20%.

- Звукоизоляция — как и большинство компонентов теплоизоляции, керамзит имеет повышенную звукоизоляцию.Наилучшие результаты достигаются при звукоизоляции деревянного пола, в котором керамзит выполняет роль прослойки между внешней частью пола и межэтажной плитой.

- Морозостойкость — за счет низкого водопоглощения и глины, являющейся основой материала, керамзит имеет достаточно высокие морозостойкие свойства. Числовые значения не нормируются стандартами, так как керамзит морозоустойчив «по умолчанию». Нормируются только показатели строительных камней, в состав которых входит керамзит — керамзитоблоки.

Недостатки — индивидуальные параметры

На достоинства керамзита (хорошая прочность, низкая теплопроводность) практически не влияют его отдельные недостатки. В отличие от многочисленных теплоизоляторов, недостатки керамзита весьма условны.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, что особенно заметно при работе в помещении. Решить проблему помогает респиратор, который всегда должен быть под рукой на стройке;

- длительное высыхание влажного материала — насколько твердый керамзит впитывает влагу, так сложно от него потом избавиться.Для предотвращения повышенной влажности в помещениях, содержащих керамзит, следует заранее предусмотреть надежную защиту от влаги и пара.

Незначительные недостатки вкупе с высокими показателями эффективности позволяют оценить практичность керамзита на 4 балла.

Основные свойства и характеристики керамзитового гравия, а также его плюсы и минусы в большей степени зависят от правильности этапов его выполнения.

Альтернатива керамзиту — пенополистирол и вермикулит

Пенополистирол (полистирол) — эффективный изоляционный материал, который успешно применяется во внутренней отделке помещений.Его теплопроводность примерно в 3 раза ниже, чем у керамзита. Это создает, на первый взгляд, реальную альтернативу выбору.

На самом деле способы использования этих материалов различаются, что обусловлено высокой хрупкостью пенопласта. Утеплитель пенополистиролом очень эффективен, но его нельзя использовать в местах, подверженных механическим воздействиям. Именно поэтому теплоизоляционные свойства пенопласта и керамзита не конкурируют между собой.

Еще один недостаток полистирола — пожароопасность… В случае пожара пенополистирол не только поддерживает огонь, но и выделяет токсичные газы.

Вермикулит относится к минералам, расширяющимся под действием высокой температуры и обладающим высокими тепло- и звукоизоляционными свойствами. Материал является эффективной заменой керамзита при использовании в виде прослоек или подсыпки. Для производства композитных блоков керамзит пока что вне конкуренции.

Еще одним препятствием для использования вермикулита является его цена, которая в 4-5 раз превышает стоимость керамзита.Несмотря на высокие теплоизоляционные свойства вермикулита, его использование обойдется значительно дороже.

Подведем итоги. Керамзит можно использовать для решения широкого круга строительных задач, включая строительство частных домов и теплоизоляцию квартир. Высокие характеристики и относительно невысокая цена делают керамзит оптимальным для скромного бюджета. Использование заменителей керамзита возможно, но оправдано лишь в единичных случаях.

Керамзитовый гравий обладает высокими теплосберегающими и звукоизоляционными характеристиками, что позволяет ему быть повсеместным и изолирующим в различных конструкциях.

Механические и микроструктурные оценки легкого заполнителя геополимерного бетона до и после воздействия повышенных температур

2.2.1. Остаточная прочность на сжатие

иллюстрирует остаточную прочность на сжатие LWAGC, подверженных повышенным температурам в диапазоне от 100 до 800 ° C с шагом 100 ° C. Видно, что прочность на сжатие LWAGC увеличивается после воздействия повышенных температур 100–300 ° C. LWAGC, подвергнутые воздействию повышенных температур 100, 200 и 300 ° C, достигли относительной остаточной прочности на сжатие 103.54%, 105,83% и 108,32% соответственно по сравнению с прочностью на сжатие неэкспонированного LWAGC (). О повышении прочности геополимеров на основе ЖК при повышенных температурах 100–300 ° C уже сообщалось в предыдущих исследованиях [16,17].

Остаточная прочность на сжатие LWAGC после воздействия повышенных температур от 100 ° C до 800 ° C.

Впоследствии наблюдается постепенное снижение прочности на сжатие LWAGC после воздействия повышенной температуры до 400 ° C, а затем до 800 ° C ().Потери прочности 13%, 16,6%, 26,7%, 34,6% и 39%, соответственно, сообщаются для LWAGC, подвергнутых воздействию 400, 500, 600, 700 и 800 ° C соответственно.

Кроме того, демонстрируется взаимосвязь между температурами воздействия и остаточной прочностью на сжатие LWAGC на основе результатов 48 образцов LWAGC, подвергшихся воздействию повышенных температур в диапазоне 100–800 ° C с шагом 100 ° C, что может быть установлен как:

f c = −0.0135 т + 22.383

(1)

где f c — остаточная прочность на сжатие (МПа), а t — температура воздействия (° C) с ошибкой подгонки (1,1048).

Наблюдаемая потеря прочности LWAGC при воздействии повышенных температур, выше 300 ° C и до 800 ° C, объясняется существенной термоусадкой, вызванной потерей массы из-за испарения воды в конструкции при повышенных температурах. температуры.Вода в структуре геополимера превращается в водяной пар, когда геополимер нагревается выше 100 ° C, и его давление непрерывно увеличивается с увеличением температуры нагрева [18]. Таким образом, когда давление водяного пара достигает максимального предела, плотная геополимерная матрица с меньшими характеристиками проницаемости не сможет сдерживать высокие термические напряжения, которые вызывают интенсивные термические трещины, которые значительно снижают прочность на сжатие. Это явление известно как «паровой эффект» [18].Кроме того, разница в тепловом расширении между LWA и геополимерной пастой является еще одной причиной потери прочности, наблюдаемой для LWAGC при повышенных температурах 400–800 ° C.

иллюстрирует тепловое расширение геополимерной пасты и LWA, использованных при приготовлении LWAGC данной работы, при температурах от 20 до 800 ° C, показывая различия в поведении при тепловом расширении между геополимерной пастой и LWA. Для геополимерной пасты наблюдается небольшое расширение при повышении температуры от 70 до 100 ° C.В дальнейшем паста претерпевает резкую термоусадку в интервале температур 100–700 ° C, что связано с испарением конструкционной воды [16]. Кроме того, было обнаружено значительное расширение геополимерной пасты вместо усадки, наблюдавшейся ранее в диапазоне температур 700–800 ° C. Вероятно, что часть активирующего раствора осталась недостигнутой или частично прореагировала в геополимерной матрице во время образования геополимера [19].Эти непрореагировавшие или частично прореагировавшие остаточные частицы состоят в основном из силиката [20], который подвергался значительному тепловому расширению в диапазоне температур 700-800 ° C из-за набухания вторичных фаз с высоким содержанием силиката, как описано в ссылках [19, 21].

Термическое расширение легкого заполнителя (LAW) и геополимерной пасты.

Принимая во внимание, что данные о термической деформации LWA, представленные на рисунке, показывают, что LWA обладает минимальным тепловым расширением до 800 ° C. Такое низкое тепловое расширение LWA объясняется их низким коэффициентом теплового расширения (CTE), поскольку они подвергаются процессу предварительного нагрева при высоких температурах во время их образования [22].В результате несоответствие теплового расширения геополимерной пасты и LWA приводит к образованию микротрещин в переходной зоне интерфейса (ITZ), как будет обсуждаться в разделе 2.2.2. Эти микротрещины, однако, снижают прочность на сжатие LWAGC. Это явление известно как «термическая нестабильность ингредиентов бетона» [23,24,25,26].

2.2.2. Микроструктура экспонированного LWAGC

представляет собой полученные с помощью сканирующего электронного микроскопа (SEM) микрофотографии неэкспонированного LWAGC, а также образцов, подвергшихся воздействию повышенных температур 400, 600 и 800 ° C.Наблюдается, что ITZ неэкспонированной микроструктуры LWAGC нечеткая (а). Это объясняется пористой природой поверхностей LWA, которая обеспечивает участки сцепления для геополимерного раствора, чтобы сформировать лучшую межфазную связь между заполнителем и строительным раствором в ITZ [4]. Следовательно, наблюдается, что геополимерный раствор проникает в поверхность заполнителя на определенную глубину. Это явление пропитки наблюдали и другие исследователи [25,26].

Микрофотографии LWAGC, полученные с помощью сканирующего электронного микроскопа: ( a ) без экспонирования; ( b ) при температуре 400 ° C; ( c ) при температуре 600 ° C и ( d ) при температуре 800 ° C.

Кроме того, b показывает микроструктуру LWAGC при температуре 400 ° C. Видно, что внешний вид микроструктуры не сильно отличается от неэкспонированного бетона (а) и, по-видимому, не подвержен влиянию такой повышенной температуры. Это может объяснить низкое ухудшение прочности, наблюдаемое для LWAGC при температуре 400 ° C, как показано на. С другой стороны, микроструктура LWAGC, подвергнутой воздействию 600 ° C, показанная в c, иллюстрирует ухудшение геополимерного раствора из-за высокой дегидратации структурной воды, а также образование микротрещин в ITZ из-за несоответствие теплового расширения геополимерной пасты и LWA.Кроме того, d показывает следы набухания непрореагировавшей силикатной фазы в зоне сцепления заполнителя / строительного раствора для LWAGC, подвергнутого воздействию 800 ° C, а также высокое содержание микротрещин в зоне сцепления заполнителя / строительного раствора.

Экспериментальное определение характеристик прочности на сдвиг легких заполнителей из вспененной глины с использованием испытаний на прямой сдвиг и трехосных испытаний

Авторы: Махса Шафеи Баджестани, Махмуд Яздани, Алякбар Гольшани

Аннотация:

Легкие искусственные заполнители находят широкое применение в промышленности и машиностроении.В настоящее время использование этого материала в инженерно-геологических работах, особенно в качестве засыпки подпорных стен, растет из-за специфических характеристик, которые делают его компетентной альтернативой традиционным геотехническим материалам. На практике материал с меньшим весом, но с более высокими параметрами прочности на сдвиг был бы идеальным в качестве засыпки за подпорными стенками из-за важной роли, которую эти параметры играют в снижении общего активного бокового давления грунта. В этом исследовании исследуются два типа легкого наполнителя из вспененной глины (LECA), производимого на фабрике Leca.LECA производится во вращающейся печи путем нагревания натуральной глины при различных температурах до 1200 ° C с получением квазисферических агрегатов различных размеров от 0 до 25 мм. Насыпная плотность этих заполнителей составляет от 300 до 700 кН / м 3 . Целью этого исследования является определение поведения напряженно-деформированного состояния, параметров прочности на сдвиг и поглощения энергии материалами LECA. Испытания на прямой сдвиг проводились при пяти нормальных напряжениях 25, 50, 75, 100 и 200 кПа. Кроме того, были проведены традиционные испытания на трехосное сжатие при ограничивающем давлении 50, 100 и 200 кПа для изучения поведения напряженно-деформированного состояния.Результаты экспериментов показывают высокий внутренний угол трения и даже значительную номинальную когезию, несмотря на гранулированную структуру LECA. Эти желательные свойства вместе с присущей этим заполнителям низкой плотностью делают LECA очень подходящим материалом для геотехнических применений. Кроме того, результаты показывают, что легкие заполнители могут иметь высокое поглощение энергии, что является отличным альтернативным материалом в сейсмической изоляции.

Ключевые слова: Керамзит, прямое испытание на сдвиг, трехосный тест, сдвиговые свойства, поглощение энергии.

Цифровой идентификатор объекта (DOI): doi.org/10.5281/zenodo.1315861

Процедуры APA BibTeX Чикаго EndNote Гарвард JSON ГНД РИС XML ISO 690 PDF Загрузок 859Артикул:

[1] Arioz, O., et al. «Предварительное исследование свойств легкого керамзитового заполнителя». Журнал Австралийского керамического общества 44.1 (2008): 23.

[2] Столл Р. Д. и Холм Т. А. (1985). «Облегченный заполнитель из расширенного сланца: геотехнические свойства». Журнал инженерной геологии 111, №8, 1023–1027.

[3] Валсангкар, А. Дж., И Холм, Т. А. (1990). «Геотехнические свойства вспученного сланцевого легкого заполнителя». Геотех. Тестовое задание. J., 13 (1), 10–15.

[4] Сариде, С., Пуппала, А. Дж., Уильямми, Р., и Сиригирипет, С. К. (2009). «Использование легкого ECS в качестве насыпного материала для борьбы с осадками набережных подходов». Журнал материалов в гражданском строительстве, 22 (6), 607-617.

[5] Puppala, Anand J., et al. «Долгосрочная работа набережной автомагистрали, построенной из легких заполнителей». Журнал производительности построенных объектов 31.5 (2017): 04017042.