Размеры и типы деревянных шпал ГОСТ 78-89

Для прокладки железных дорог традиционно используют шпалы из пропитанного дерева. Выбор вполне обоснованный — дерево отлично сцепляется с гравием и не даёт рельсам расползаться в разные стороны, что крайне важно для поездов, которые ездят по железнодорожным путям. А для того, чтобы шпала не сгнила от дождя и снега, не была съедена вредителями или уничтожена грибком, её пропитывают антисептиками и маслами. По ГОСТу материал изготовления — пихта, сосна, ель, кедр, лиственница или берёза.

Хотя размер шпалы деревянной пропитанной всегда соответствует какому-то стандарту, между ними есть существенные различия. Они отличаются по самым разным параметром. Сегодня мы рассмотрим те типы и размеры шпал, которые соответствуют общепринятым стандартам и используются для прокладки железнодорожных путей разных видов.

Еще больше информации: Полная таблица размеров шпал и бруса

Шпала деревянная пропитанная тип 1: размеры и применение

Деревянные шпалы 1 типа являются самыми прочными из всех.

- Толщина — 180-185 см;

- Высота пропиленных боковых сторон — ровно 150 см;

- Ширина верхней пласти — 180 и 210 см;

- Ширина нижней пласти — 250-255 см.

Шпала деревянная пропитанная тип 2: размеры и применение

Деревянная шпала типа 2 используется в более спокойных условиях — она монтируется на станциях и подъездных путях. Она тоньше, чем шпала 1 типа, хотя имеет такую же длину и изготавливается из того же самого материала, точно так же предварительно просушенного и пропитанного специальными составами.

- Толщина — 160-165 см;

- Высота пропиленных боковых сторон — ровно 130 см;

- Ширина верхней пласти — 150 и 295 см;

- Ширина нижней пласти — 230-235 см.

Цены на оба типа железнодорожных шпал вы можете узнать, связавшись с нами по телефону. Компания «ВСП-Комплект» изготавливает пропитанные шпалы всех типов в строгом соответствии с ГОСТом.

Вес железобетонной шпалы ЖД дороги, ее длина и ширина

15 октября’18

Шпалы из железобетона

В ходе многолетней эксплуатации, у деревянной шпалы обнаружились многочисленные недостатки. Главным из которых стала подверженность гниению. Да, такие изделия смазываются специальными составами, для защиты от коррозии и поедающих насекомых, вроде термитов. Но даже регулярно обрабатываемая древесина выходит из строя.

Современные технологические решения привнесли в мир изделия из железобетона. Железобетонная шпала не гниет, крепко удерживает рельсы в параллельном состоянии, выдерживает многотонную нагрузку проезжающих составов. Монтаж несколько сложнее, требует применения механизмов, зато обходится дешевле. И в последующей эксплуатации такие пути также сохраняют бюджет. Ведь не надо закупать те самые антисептические составы и платить зарплату человеку, который будет регулярно обрабатывать древесину на путях.

Это позволяет снижать последующий бюджет на поддержание путей в пригодной и безопасной форме. Количество ЧП на путях, связанных с неисправностью самой дороги, будет сокращаться как раз из-за применения более надежных и крепких материалов. Пожалуй, именно вес бетонной шпалы остается последним фактором, почему строители путей делают выбор в пользу морально устаревшей древесины. Масса готового изделия оказывает влияние на принципы монтажа.

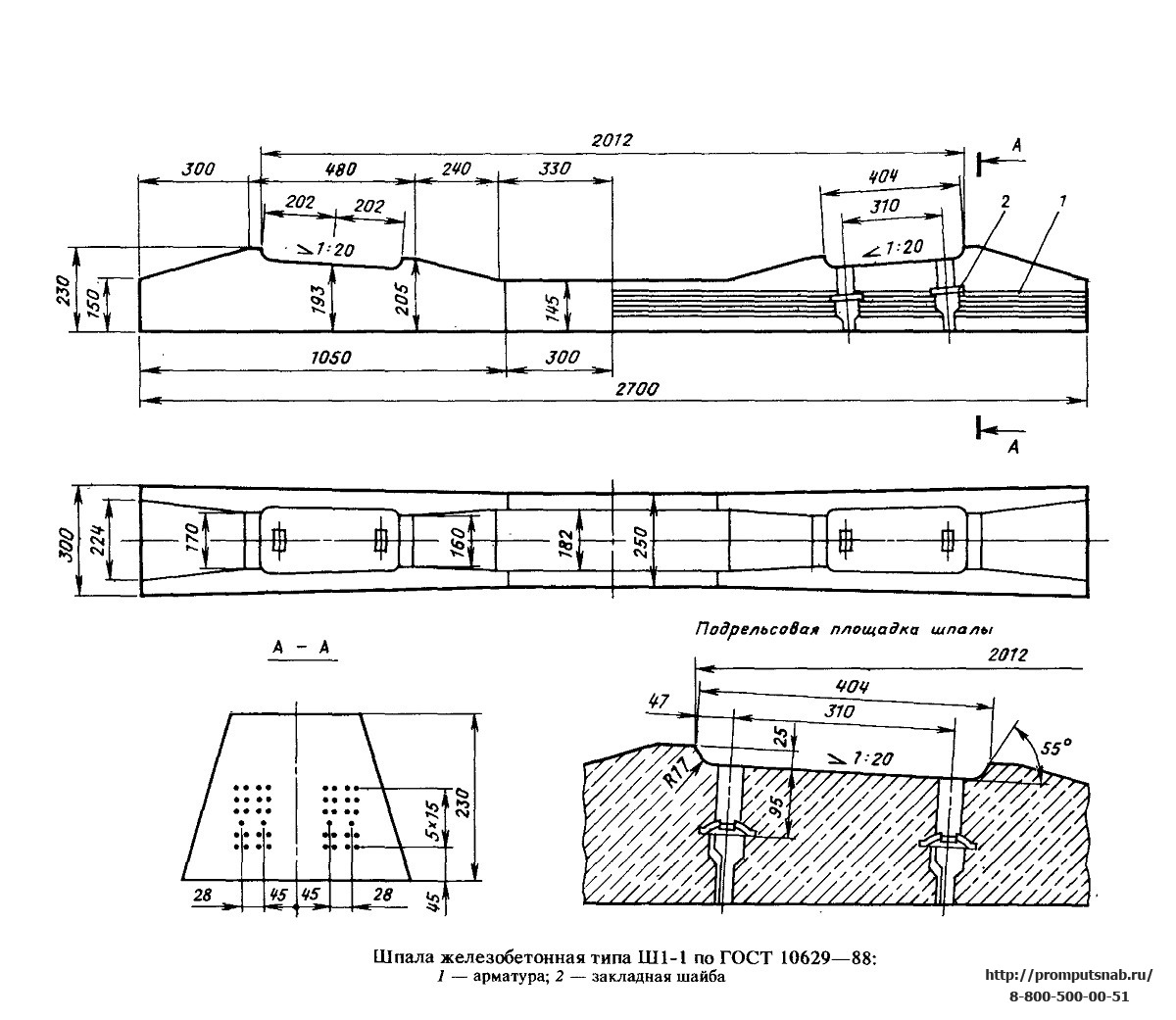

Размеры железобетонных шпал

За точность и соответствие размерам, отвечают два нормативных документа — ГОСТ — 33320 — 2015 и Стандарт 1081 — 97. Они учитываются при производстве на предприятии ОАО «Спецжелезобетон» под торговой маркой «Микабет» и весь процесс создания проходит строго в рамках этих нормативов.<.p>

Точные размеры бетонной шпалы следующие:

- Длина изделия — 2 700 миллиметров

- Ширина — 300 миллиметров

- Высота центральной части — 145 мм.

- Высшая точка крайней части, «ската» — 230 миллиметров

- Вес изделия — 270 килограмм

- Объем бетона здесь 0.108 м3

тут используется клеммно-болтовой тип соединения. Но помимо такой классической формы, среди продуктов «Микабет» можно выделить и другие образцы:

тут используется клеммно-болтовой тип соединения. Но помимо такой классической формы, среди продуктов «Микабет» можно выделить и другие образцы:- Железобетонная шпала, предварительно напряженная с упорными металлическими анкерами. Ее вес больше, 290 килограмм

- ЖБ шпала, с предварительным напряжением, используемая для веерных путей в метро. Вес в 270 кг.

Другие характеристики

При выборе изделий для ЖД строительства, необходимо учитывать не только его вес и размеры, но и другие факторы. Первый из них — морозостойкость. Этот показатель определяет устойчивость бетона в холодное время года и сохранение им всех заявленных производителем качеств. Тут продукция «Микабет» дает параметр морозостойкости F200. Класс бетона. Состав используемого материала сказывается на его долговечности, плотности и также сохранении заявленных характеристик. У нас используется бетон класса B40.

- Объем бетона, м³ — 0.11

- Вагонная норма загрузки — 240- 256

Монтаж и использование

По сути, это всего лишь бетонные балки, у которых имеются специальные места для установки рельсов. Создаются и технические отверстия под установку рельсошпального скрепления. В качестве основного преимущества перед альтернативными вариантами, бетон выдвигает колоссальный срок службы. При грамотном выборе класса бетона, этот срок становится практически неограниченным. Также класс формирует сопротивление к механической нагрузке. Говоря простыми словами, вес проходящего поезда, передающийся через рельсы, не заставит его треснуть и крошиться. Это подходит для проведения путей там, где планируется ход нагруженных товарных поездов. А про пассажирский трафик уж и говорить не приходится.

Создаются и технические отверстия под установку рельсошпального скрепления. В качестве основного преимущества перед альтернативными вариантами, бетон выдвигает колоссальный срок службы. При грамотном выборе класса бетона, этот срок становится практически неограниченным. Также класс формирует сопротивление к механической нагрузке. Говоря простыми словами, вес проходящего поезда, передающийся через рельсы, не заставит его треснуть и крошиться. Это подходит для проведения путей там, где планируется ход нагруженных товарных поездов. А про пассажирский трафик уж и говорить не приходится.

Если выделять негативные моменты использования, то на первое место выходит сложность установки. Вес конструкции не позволяет заниматься ей руками, без привлечения механических подъемников. Также электропроводность. Если деревянная шпала гасит любые токи, то тут надо использовать прокладки. Тем не менее, сегодняшние стандарты строительства железнодорожных путей таковы, что древесина уже изживший себя материал.

Добавьте к этому и негативное мнение общества об использовании деревьев. Сейчас в Европе виден явный тренд на замену деревянных конструкций железобетонными. Перспективы хороши еще и тем, что последующие затраты на эксплуатацию и поддержание дороги в рабочем и безопасном виде сокращаются по описанным выше причинам. Такие факторы формируют отличное будущее для железобетонных изделий и эта ниша активно развивается.

Шпалы: деревянные, железобетонные, брус для стрелочных переводов

Шпалы

Подрельсовые опоры устраивают в виде шпал и брусьев (на стрелочных переводах и металлических мостах). Кроме того, на искусственных сооружениях применяют блочные основания безбалластного типа из железобетона (в виде плит — на мостах, малогабаритных рам — в тоннелях).

Количество шпал на на 1 км и порядок их расположения по длине рельсового звена (эпюра укладки) нормируется исходя из условий выравнивания давлений в балластном слое по его глубине, а также обеспечения необходимой сопротивляемости рельсошпальной решетки продольному и поперечному сдвигу.

Существует две основные стандартные эпюры укладки шпал, соответствующих 1840 шт./км (46 шпал на 25-метровом звене) в прямых и кривых радиусом более 1200 м. и 2000 шт./км (50 шпал на звене) в кривых радиусом 1200 м и менее (на скоростных линиях при скорости более 140 км/ч в кривых радиусом 2000 и менее).

На путях 5-го класса допускается эпюра шпал в прямых 1440 шт/км, а вкривых радиусом менее 650 м — 1600 шт./км (40 шпал на звене).

При всех эпюрах расстояния между осями стыковых шпал стандартные: 42 см при рельсах Р65, Р75 и 44 см при рельсах Р50.

Расстояния между осями остальных шпал на протяжении рельсового звена одинаковы и равны 54,6 см (эпюра 1840 шт./км) и 50,2 (2000 шт./км)

В процессе эксплуатации наибольшее допускаемое отклонение в расстояниях между осями шпал не должно превышать 8 см.

Шпалы деревянные

Наиболее распространенным видом рельсовых опор на железных дорогах мира являются деревянные шпалы. Их изготавливают из сосны, ели, пихты, лиственницы, кедра и березы.

1 — для главных путей 1-го и 2-го классов, а также для путей 3-го класса при грузонапряженности более 50 т км брутто/км в год или скоростях движения поездов более 100 км/ч;

2 — для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

3 — для путей 5-го класса (для малодеятельных подъездных путей промышленных предприятий).

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные (черт.1), полуобрезные (черт.2), необрезные (черт.3)

Чертеж 1 Чертеж 2 Чертеж 3

Шпалы железобетонные

Железобетонные шпалы создаются из напряженного железобетона. Основная сфера использования – устройство бесстыковых путей.

Основная сфера использования – устройство бесстыковых путей.

| Шпалы железобетонные Вес одной штуки, кг — 270 Количество в 1 тонне, шт — 3,7 Тонн на 1 км — 224 Норма загрузки в полувагон, шт -256 |

Брусья деревянные мостовые

Длина мостовых брусьев обычного сечения — 3,25 м. Чем больше расстояние между осями продольных балок или ферм моста (до 2,5 м), тем большим должно быть поперечное сечение мостовых брусьев (до 24х30 см) и их длина (до 4,20 м). Мостовые брусья, в отличие от деревянных шпал, изготавливаются только обрезными.

| Брусья мостовые деревянные ГОСТ 28450-90 | |

| Брусья деревянные ГОСТ 28450-90 для мостов с увеличенным расстоянием между продольными балками (фермами) |

Конструкция,технические требования, размеры и типы деревянных шпал.

Деревянные шпалы должны соответствовать Государственному стандарту Шпалы деревянные для железных дорог колеи 1520 мм.(ГОСТ 78-89).

Конструкция и размеры деревянных шпал представлены на рис. 2.1. и табл. 2.1.

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные — рис. 2.1, а, полуобрезные — рис. 2.1, б и необрезные — рис. 2.1, в.

Рис.2.1.Формы поперечных сечений деревянных шпал.

Таблица 2.1. Типы деревянных шпал.

| Тип шпалы | Толщина h, мм | Высота пропиленных боковых сторон h1, мм | Ширина, мм | Длина, мм | ||

| верхней пласти не менее | нижней пласти | |||||

| b | b’ | b1 | ||||

| I | 180±5 | 150 | 180 | 210 | 250±5 | 2750±20 |

| II | 160±5 | 130 | 150 | 195 | 230±5 | |

| III | 150±5 | 105 | 140 | 190 | 230±5 | |

Шпалы по их назначению подразделяются на три типа:

I — для главных путей 1-го и 2-го класса1, а также для путей 3-го класса при грузонапряженности более 50 млн. т.км брутто/км в год или скоростях движения поездов более 100 км/ч

т.км брутто/км в год или скоростях движения поездов более 100 км/ч

II — для главных путей 3-го и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

Размеры деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины шпалы должны иметь по толщине и ширине припуски на усушку для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород-по ГОСТ 6782.2-75.

Составные деревянные шпалы

Составные деревянные шпалы должны соответствовать Техническим условиям «Шпалы деревянные составные» (ТУ 13-0273685-401-89).

Конструкция и размеры составных деревянных шпал представлены на рис. 2.2.

Рис.2.2.Составная деревянная шпала.

Составные деревянные шпалы по их назначению изготавливаются одного типа. Они предназначаются для укладки в малодеятельные станционные и подъездные пути, и в подъездные пути промышленных предприятий.

Размеры поперечных сечений составных деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины составные деревянные шпалы должны иметь по толщине и ширине припуски на усушку древесины для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород — по ГОСТ 6782.2-75.

Отклонения от установленных размеров составных деревянных шпал допускаются, мм:

| по длине | ± 20 |

| по толщине | ± 5 |

| по ширине верхней пласти | -10, + до ширины нижней пласти |

| по высоте пропиленных боковых сторон | минимальный размер 140, максимальный — до толщины шпалы |

| по горизонтальному расстоянию между болтами, а также концом шпалы и болтом | ± 10 |

| по вертикальному отклонению болтов от оси шпалы | ± 5 |

Переводные брусья

Переводные брусья должны соответствовать Государственному стандарту «Брусья деревянные для стрелочных переводов железных дорог широкой колеи» (ГОСТ 8816-70).

Конструкция и размеры переводных брусьев представлены на рис. 2.3 и в табл. 2.2.

Рис.2.3.Формы поперечных сечений переводных брусьев

Таблица 2.2. Конструкция и размеры переводных брусьев

| Типы брусьев | Толщина брусьев h, мм | Ширина верхней пласти b*, мм | Ширина нижней пласти b1,мм | Ширина бруса по непропиленным сторонам b2, мм | Высота пропиленной боковой стороны h1, мм | ||

| Уширенная, мм | широкая, мм | нормальная, мм | |||||

| I | 180± 5 | 220-10 | 200-10 | — | 260-5; +20 | 300 | 150* |

| II | 160± 5 | 220-10 | — | 175-10 | 250-5; +20 | 280 | 130* |

| III | 1б0± 5 | — | 200-10 | 175-10 | 230-5; +20 | 260 | 130* |

>* Плюсовые отклонении ширины верхней пласти — до ширины нижней пласти. В этом случаеh1 = h. В этом случаеh1 = h. | |||||||

По форме поперечного сечения переводные брусья подразделяются на два вида: обрезные (А) и необрезные (Б).

Переводные брусья по их назначению подразделяются на три типа:

I — для главных путей 1-го и 2-го класса, а также для путей 3-го класса при грузонапряженности более 50 млн. т. км брутто км в год при скоростях более 100 км/ч

II — для главных путей 2, 3 и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

Размеры поперечных сечений переводных брусьев установлены для древесины с влажностью не более 22 %. При большей влажности древесины переводные брусья хвойных пород должны изготавливаться с припуском на усушку — по ГОСТ 6782.1-75, для переводных брусьев лиственных пород — по ГОСТ 6782.2-75.

Длина переводных брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м с предельными отклонениями ±20 мм.

Переводные брусья изготавливают комплектами в зависимости от назначения путей, типа рельсов и марки стрелочных переводов. Число переводных брусьев в комплекте установлено ГОСТ 8816-70.

Во всех путях 3-5-го классов могут применяться клееные переводные брусья по ГОСТ 9371-90 «Брусья переводные деревянные клееные для железных дорог широкой колеи».

Стрелочные переводы на переводных брусьях, составленных из деревянных шпал, могут укладываться в станционные, подъездные, сортировочные пути и приемоотправочные пути грузового движения.

Конструкция соединения деревянных шпал в таких брусьях приведена на рис. 2.4.

а — общий вид; 6 — накладка; в — болт

Технические требования к непропитанным деревянным шпалам, переводным и мостовым брусьям.

Деревянные шпалы изготавливаются из древесины сосны, кедра, ели, пихты, лиственницы и березы.

Нормы ограничения пороков древесины при изготовлении шпал установлены ГОСТ 78-89 и ГОСТ 2140-81.

Переводные брусья изготавливаются из древесины сосны, ели, пихты, лиственницы и березы (ГОСТ 8816-70).

Нормы ограничения пороков древесины при изготовлении переводных брусьев приведены в ГОСТ 8816-70.

Мостовые брусья изготавливаются из древесины сосны и лиственницы. Изготовление брусьев из древесины ели и других хвойных пород допускается по согласованию с заказчиком.

Нормы пороков древесины допускаемых при изготовлении мостовых брусьев приведены в ГОСТ 28450-90.

Глубокая наколка деревянных шпал производится в соответствии с ТУ 13-06-23-1-87. Допускаются по согласованию с заказчиком ненаколотые шпалы.

Изготовляемые непропитанные деревянные шпалы, переводные и мостовые брусья маркируются на одном из торцов клеймением или стойкой краской:

для деревянных шпал — в соответствии с табл. 2.4;

для составных деревянных шпал — в соответствии с табл. 2.5;

Непропитанные деревянные шпалы, переводные и мостовые брусья должны рассортировываться по породам: сосновые и кедровые — вместе; еловые и пихтовые — вместе; лиственничные и березовые — отдельно.

Технические требования к пропитанным деревянным шпалам, переводным и мостовым брусьям.

Деревянные шпалы, переводные и мостовые брусья до укладки в путь должны быть пропитаны на заводах маслянистыми защитными средствами по ГОСТ 20022.5-93 или другими антисептиками, установленными МПС России. Укладка непропитанных деревянных шпал, переводных и мостовых брусьев в путь не допускается.

Отверстия под костыли и шурупы, просверленные в уже пропитанных деревянных шпалах, переводных и мостовых брусьях, должны быть смазаны маслянистыми защитными антисептическими средствами по ГОСТ 20022.5-93.

Качество пропитки деревянных шпал, переводных и мостовых брусьев маслянистыми защитными антисептическими средствами регламентировано ГОСТ 20022.5-93 «Защита древесины. Автоклавная пропитка маслянистыми защитными средствами» и «Технологическими процессами пропитки древесины на шпалопропиточных заводах».

Механическая обработка деревянных шпал, переводных и мостовых брусьев должна проводиться до пропитки. Допускается механическая обработка деревянных шпал, переводных и мостовых брусьев после пропитки с последующим трехкратным нанесением маслянистого защитного антисептического средства на обнажившиеся непропитанные поверхности древесины.

Глубина пропитки деревянных шпал, переводных и мостовых брусьев должна соответствовать требованиям ГОСТ 20022.0-93 и «Технологическим процессам пропитки древесины на шпалопропиточных заводах».

Глубина пропитки сосновых и кедровых лесоматериалов по заболони не должна быть менее 85 % ее ширины, а по обнаженной ядровой древесине — не менее 5 мм. Заболонь шириной до 20 мм должна быть пропитана полностью.

Глубина пропитки еловых, пихтовых и лиственничных лесоматериалов по заболони не должна быть менее 5 мм, а по обнаженной ядровой древесине — не менее 2 мм.

Глубина пропитки наколотых сосновых, еловых и пихтовых шпаг в зоне расположения сеток наколов должна быть не менее 60 мм наколотых шпал лиственных пород деревьев — не менее 50 мм.

Глубину пропитки определяют отбором проб пустотелым буром внутренним диаметром 5 мм. Места взятия проб не должны иметь трещин, сучков и отверстий.

От каждого отобранного изделия отбирают пробы на расстоянии:

0,8 м от торца — для ненаколотых деревянных шпал, переводных и мостовых брусьев;

0,9 м от торца и 60 мм от нижней пласти — для наколотых шпал.

Типы крепежа при скреплении рельсов железной дороги

Железные дороги проложены в районах с холодным, умеренным и жарким климатом. Прочность, надежность и долговечность железнодорожных путей во многом зависит от качества выполнения скреплений рельсов к основанию и их стыков между собой. Рельсы – это элементы верхнего строения железнодорожных путей.

Рельсовые скрепления обеспечивают стабильность ширины колеи железнодорожного пути, препятствуют возможности смещения пути в продольном направлении, снижают уровень вибрации и износа колесных пар. Сроки службы крепежных элементов скреплений и самих рельсов не одинаковы.

Поэтому крепёж, не получивший повреждений при эксплуатации, допускается использовать повторно в аналогичных видах соединений. Для повторной укладки можно использовать около 90% накладок, 70% болтов и 50% упругих шайб. Скрепления рельсов включают в себя промежуточные и стыковые скрепления.

Промежуточные скрепления являются связующими элементами между рельсами и основанием. Они обеспечивают стабильность ширины колеи, их прижатие с требуемым усилием к основанию, электроизоляцию от основания и так далее. Промежуточные скрепления делятся на подкладочные (с металлическими подкладками между рельсами и основанием) типа КБ, БП, а также бесподкладочные типа ЖБ, ЖБР, АРС. Помимо этого их конструкция может быть выполнена таким образом, чтобы исключить проскальзывание по опорам. Такая конструкция называется противоугонной.

Они обеспечивают стабильность ширины колеи, их прижатие с требуемым усилием к основанию, электроизоляцию от основания и так далее. Промежуточные скрепления делятся на подкладочные (с металлическими подкладками между рельсами и основанием) типа КБ, БП, а также бесподкладочные типа ЖБ, ЖБР, АРС. Помимо этого их конструкция может быть выполнена таким образом, чтобы исключить проскальзывание по опорам. Такая конструкция называется противоугонной.

Опорными элементами в составе верхнего строения пути могут быть деревянные и железобетонные шпалы. В скреплениях рельсов и деревянных шпал используют подкладки, костыли (например, костыли по ГОСТ 5812—82), путевые шурупы по ГОСТ 809—71 (шурупы-«глухари»).

В основном используют шурупы-«глухари» стандартной длины (170 мм) и удлиненные «глухари» с длиной стержня, равной 195 мм. Вместе с путевыми шурупами используются двухвитковые пружинные шайбы по ГОСТ 21797—76. Для промежуточных скреплений на железобетонные шпалы типовыми являются клеммно-болтовые скрепления (КБ).

В этом случае находят широкое применение закладные болты по ГОСТ 16017—79, гайки по стандарту ГОСТ 16018—79. Для крепления рельсов к подкладке используют клеммные болты по ГОСТ 16016—79. Гайки по ГОСТ 16018—79 пригодны для использования как с клеммными, так и с закладными болтами.

Стыковые рельсовые скрепления необходимы для надежного их соединения между собой. Одним из наиболее распространенных видов элементов скрепления (стыков рельсов типов Р38, Р43, Р50, Р65 и Р75) являются двухголовые накладки с отверстиями для крепежных болтов. В этом случае используются болты по ГОСТ 11530–93 (с круглой головкой и овальным подголовком) вместе с гайками по ГОСТ 11532–93. Для изолирующих стыков используются такие же болты, но с уменьшенным размером подголовков.

Путевой болт по ГОСТ 799—73 предназначен для использования в узлах скреплений стыков рельсов типов Р38 или Р43 широкой колеи двухголовыми накладками. В комплектацию к каждому болту входит гайка ГОСТ 16018–79. Для скреплений рельсов узкой колеи применяют болты по ГОСТ 8144—73, укомплектованные гайками по ГОСТ 5915—70.

Для скреплений рельсов узкой колеи применяют болты по ГОСТ 8144—73, укомплектованные гайками по ГОСТ 5915—70.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Шпалы для железных дорог — Энциклопедия по машиностроению XXL

ШПАЛЫ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ [c.100]В 1971 г. введен ГОСТ 10629—71 Шпалы железобетонные предварительно напряженные для железных дорог широкой колеи . [c.108]

Шпалы деревянные для железных дорог широкой колеи (табл. 1.48) изготовляют по ГОСТ 78—65 и выпускают трех типов I — для главных путей II — для станционных и подъездных путей III—для малодеятельных подъездных путей промышленных предприятий. По форме поперечного сечения шпалы подразделяются на два вида А (обрезные) и Б (необрезные). [c.77]

[c.77]

РАЗМЕРЫ ШПАЛ ДЕРЕВЯННЫХ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ, мм [c.77]

Шпалы деревянные для железных дорог узкой колеи (табл. 1.49), изготовляемые по ГОСТ 8993—59, выпускают трех типов I, II и III и подразделяют на два вида обрезные, у которых пропилены все четыре стороны (вид А) необрезные, у которых пропилены только две противоположные стороны — постели (вид Б). [c.77]

ТАБЛИЦА 1.49 РАЗМЕРЫ ШПАЛ ДЕРЕВЯННЫХ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ УЗКОЙ КОЛЕИ, нм [c.78]

Для противодействия угону рельсов по шпалам на железных дорогах СССР применяются специальные противоугоны, наиболее распространённым видом которых являегся клиновой или болтовой. Эти противоугоны представляют собой металлические зажимы (фиг, 43), которые прикрепляются к подошве рельса при помощи 66 [c.66]

Шпалы для рельсовых путей должны применяться 1 и 2-го сорта по ГОСТ 78—65 Шпалы деревянные для железных дорог широкой колеи (рис. 21). Выбор шпал следует производить по данным табл. 6 и 7.

[c.196]

21). Выбор шпал следует производить по данным табл. 6 и 7.

[c.196]

Железобетонные шпалы. В 1971 г. введен ГОСТ 10629—71 Шпалы железобетонные предварительно напряженные для железных дорог широкой колеи взамен ГОСТ 10629—63 Шпалы струнобетонные для магистральных железных дорог широкой колеи 1524 жж (табл. 37). Новым стандартом предусмотрено четыре типа шпал вместо трех типов, обусловленных стандартом 1963 г. (рис. 46, 47, 48). Эти шпалы рассчитаны на применение рельсов Р50, Р65 и Р75. [c.323]

Шпалы струнобетонные, для железных дорог колеи 1 524 мм с черными закладными шайбами. . ШТ. 7,00 8,30 7,90 8,10 8,60 8,10 9,00 11,40 14,70 [c.448]

Шпалы струнобетонные для железных дорог колеи 750 мм……. 3,60 4,40 4,40 4,60 4,80 4,90 5,40 6,20 8,00 [c.448]

В СССР—шпалы деревянные для железных дорог широкой колеи см. ОСТ 4715. [c.1247]

Шпалы деревянные для железных дорог широкой колеи

[c. 684]

684]

Шпалы для подкрановых путей должны применяться 1 и 2 сортов по ГОСТ 78—65 Шпалы деревянные для железных дорог широкой колеи . [c.90]

Почти на всех электрифицированных железных дорогах с тягой на постоянном токе для возвращения рабочего тока к генератору (тяговой подстанции) используют ходовые рельсы. Ходовые рельсы укладывают на деревянных или бетонных шпалах, и на железных дорогах на поверхности они имеют более или менее хорошее электрическое соединение с грунтом. Грунт является электрическим проводником ионов, подключенным параллельно ходовым рельсам. Железнодорожную сеть следует считать заземленной на всей ее длине. Эти обстоятельства и связанная с ними опасность коррозии были выявлены уже давно (см. раздел 1.4). При соответствующем строительном исполнении и надлежащем контроле блуждающие токи от железных дорог можно уменьшить. Требуемые для этого мероприятия изложены в нормативных документах [1, 8], а также в рекомендациях Объединения предприятий общественного транспорта [9. Однако поскольку полностью избежать блуждающих токов нельзя, целесообразно, а в ряде случаев даже необходимо проводить дополнительные мероприятия по защите трубопроводов и кабелей. Важнейшими предпосылками для уменьшения блуждающих токов являются

[c.316]

Однако поскольку полностью избежать блуждающих токов нельзя, целесообразно, а в ряде случаев даже необходимо проводить дополнительные мероприятия по защите трубопроводов и кабелей. Важнейшими предпосылками для уменьшения блуждающих токов являются

[c.316]

Для выработки шпал железных дорог [c.245]

При смешанном движении грузовых и пассажирских поездов, которым характерна работа железных дорог в нашей стране, разрыв между установленными скоростями движения этих поездов приводит к потере пропускной способности. В первые послевоенные годы еще сохранялось ограничение скоростей движения поездов (установленное в мае 1941 г.) как грузовых, так и пассажирских до 70 км/ч. Такая же скорость допускалась по прямому направлению стрелочных переводов. Проведенные мероприятия по усилению пути позволили в 1965 г. повысить максимальные скорости движения на отдельных линиях и участках до 80 км/ч для грузовых поездов и до 100 км/ч для пассажирских. В это же примерно время в результате исследований ЛИИЖТа, ЦНИИ и других организаций были выявлены резервы стрелочных переводов и повышены скорости движения поездов по прямому направлению переводов типов Р50 и Р43 до 80 км/ч. Этим было положено начало большим работам, направленным на реализацию высоких скоростей движения поездов, особенно пассажирских. Такие возможности появились в связи с усилением пути на многих направлениях за счет укладки рельсов типа Р65, применения бесстыкового пути и железобетонных шпал.

[c.73]

Этим было положено начало большим работам, направленным на реализацию высоких скоростей движения поездов, особенно пассажирских. Такие возможности появились в связи с усилением пути на многих направлениях за счет укладки рельсов типа Р65, применения бесстыкового пути и железобетонных шпал.

[c.73]

На железных дорогах нашей страны применяют также железобетонные шпалы. Стандартом установлено три типа железобетонных шпал один для раздельного шурупного прикрепления рельсов и два для болтового прикрепления (рис. 25, б). Их преимушества — долгий срок службы, сбережение древесины, большие допускаемые нагрузки. Однако по сравнению с деревянными шпалами они неупруги, хрупки и требуют осторожного обращения. Железобетонные шпалы, кроме того, имеют большой вес и сравнительно большую стоимость. [c.66]

Допускаемая нагрузка на ось (нажатие колесной пары на путь) характеризует возможность пропускать вагоны по верхнему строению пути с наибольшей скоростью, установленной для данного участка. Нажатие колесной пары на рельсы называется статической нагрузкой оси на рельсы. Допускаемая нагрузка оси на рельсы, обычно называемая осевой нагрузкой, зависит главным образом от типа рельсов, количества шпал, уложенных на 1 км пути, состояния верхнего строения пути и скорости движения поезда. На железных дорогах СССР осевая нагрузка для основных типов грузовых вагонов допускается до 21 т, для пассажирских до 18 г.

[c.262]

Нажатие колесной пары на рельсы называется статической нагрузкой оси на рельсы. Допускаемая нагрузка оси на рельсы, обычно называемая осевой нагрузкой, зависит главным образом от типа рельсов, количества шпал, уложенных на 1 км пути, состояния верхнего строения пути и скорости движения поезда. На железных дорогах СССР осевая нагрузка для основных типов грузовых вагонов допускается до 21 т, для пассажирских до 18 г.

[c.262]

Передача подъездных путей железным дорогам экономически целесообразна, поскольку железные дороги обеспечивают более интенсивное использование технических средств и за счет этого — сокращение расходов на содержание подъездных путей. Кроме того, железные дороги с наименьшими затратами обеспечивают содержание подъездных путей в надлежащем состоянии, располагая специальными службами, средствами механизации путевых работ, базой подготовки необходимых материалов (балласта, шпал и др.), ремонтной базой для локомотивов, и т. п. [c.174]

Для удовлетворения потребностей железных дорог в пропитанных шпалах имед)тся шпалопропиточные заводы (ПШ).

[c.11]

[c.11]Стандартным стыком на железных дорогах СССР является стык на весу. При таком стыке торцы рельсов соединяются посередине промежутка между двумя стыковыми шпалами (рис. 87). Расстояние между стыковыми шпалами делают меньше, чем между промежуточными, для усиления стыка. [c.74]

На электрифицированных участках железных дорог и участках, оборудованных автоматической блокировкой или диспетчерской централизацией, рельсовые нити используют как токопроводящие цепи для обратного тягового и сигнального тока. Для изоляции одного рельса от другого на границах рельсовых цепей устраивают изолирующие рельсовые стыки. Изолирующие стыки у нас делают как на весу (рис. 88, 89), так и на сдвоенных шпалах (рис. 90). [c.75]

Из истории железных дорог известны различные конструкции рельсовых опор и разнообразные материалы, из которых они изготовлялись. Опорами служили отдельные опоры (стулья), продольные лежни, поперечины (шпалы и брусья), получившие повсеместное распространение, и сплошные опоры (плиты, рамы), а материалами для них — камень, металл, дерево, бетон и железобетон. [c.95]

[c.95]

Хорошим материалом для шпал является дерево сосна, ель, пихта, лиственница, кедр, бук, береза. Деревянные шпалы не тяжелы (вес сосновой, пропитанной креозотом шпалы I типа 70 кг), на них удобно крепить рельсы. Кроме того, будучи пропитаны масляными антисептиками, они приобретают хорошие электроизоляционные свойства и обеспечивают устойчивую работу рельсовых цепей на участках с электрической тягой и с автоматической блокировкой. Шпалы укладываются под рельсы на определенном расстоянии одна от другой. Схема их укладки на протяжении звена называется эпюрой. На железных дорогах СССР принято укладывать на каждом звене длиной 25 м по 46 шпал, что соответствует 1840 шпалам на 1 км пути. В кривых радиуса 1200 м и менее увеличивают количество шпал на I км до 2000. [c.95]

Вот почему как при колее 1524 мм, так и при колее 1520 мм не делают уширения колеи вплоть до радиуса 350 м. Практически это означает унификацию ширины колеи в прямых и кривых. Такой вывод можно сделать потому, что на сети железных дорог кривых радиуса менее 350 м очень мало (1—2%). Унификация очень выгодна и удобна для путевого хозяйства (облегчается использование железобетонных шпал, внедряется предварительное сверление деревянных шпал на шпалопропиточных заводах индустриальными методами).

[c.157]

Такой вывод можно сделать потому, что на сети железных дорог кривых радиуса менее 350 м очень мало (1—2%). Унификация очень выгодна и удобна для путевого хозяйства (облегчается использование железобетонных шпал, внедряется предварительное сверление деревянных шпал на шпалопропиточных заводах индустриальными методами).

[c.157]

Скорость движения поездов в значительной степени определяет пропускную способность железнодорожных линий, сроки доставки пассажиров и грузов и, следовательно, эффективность использования транспортных средств. Уровень скорости движения поездов определяется конструкцией и состоянием пути, а также подвижного состава—вагонов и локомотивов. Благодаря повышению технической вооруженности путевого хозяйства железных дорог, новым более мощным типам рельсов и стрелочных переводов, укладке бесстыкового пути на железобетонных шпалах максимально допустимые скорости движения поездов достигли для грузовых поездов, сформированных из обычных вагонов, 90 км/ч, из порожних полувагонов—100 и рефрижераторных поездов—120 км/ч. Максимальная скорость пассажирских поездов 140, а на отдельных линиях 160 км/ч. Скорость проследования поездом светофора с желтым немигающим огнем зависит от длины тормозного пути при служебном торможении и расстояния между светофорами.

[c.326]

Максимальная скорость пассажирских поездов 140, а на отдельных линиях 160 км/ч. Скорость проследования поездом светофора с желтым немигающим огнем зависит от длины тормозного пути при служебном торможении и расстояния между светофорами.

[c.326]

Шпалы для железных дорог узкой колеи согласно ОСТ 221 по способу изготовления подразделяют на брусковые, получаемые из целых шпальных тюлек путём опиловки или отёски их с двух или четырёх противоположных сторон, и пластинные, получаемые из шпальных тюлек, распиленных вдоль оси ствола. [c.103]

Шпалы деревянные для железных дорог широкой колеи. Технические условия. — Взамен ГОСТ 78-89 АМ ВУ К2 КО МО Ки Т1 ТМ иг УА Колеса цельнокатаные. Технические условия. — Взамен ГОСТ 10791-89 А2 АМВУК2 КС МО ки тз ТМ иг ил [c.18]

При устройстве пути в 4, 5, 6 и 7 ветровых районах по ГОСТ 145 —35 (см. 9.24) боковые стороны балластного слоя из песка и гранулированного шлака ограждг-ются (рис. 4,25,6), Шпалы для рельсовых путей применяются первого и второго сортов по ГОСТ 78—65 Шпалы деревянные для железных дорог широкой колеи (рис, 4,26), Выбор шпал производится по данным табл, 4,12,

[c.114]

4,25,6), Шпалы для рельсовых путей применяются первого и второго сортов по ГОСТ 78—65 Шпалы деревянные для железных дорог широкой колеи (рис, 4,26), Выбор шпал производится по данным табл, 4,12,

[c.114]

Борьба с утечкой токов для ее ограничения и снижения а) уменьшением падения напряжения в рельсах трамваев, электрических железных дорог и метрополитена (уменьшением расстояния между тяговыми подстанциями, увеличением числа отсасывающих пунктов, увеличением сечения рельсов, уменьшением сопротивления стыков рельсов, увеличением числа между рельсовых и междупутных соединителей) б) повышением переходного сопротивления между токоносителем (рельсом, гальванической установкой) и землей (соответствующей пропиткой деревянных шпал, [c.395]

Значительное внимание уделяется в последнее время применению железобетонных шпал, более прочных и долговечных по сравнению с деревянными. Первые опыты укладки таких шпал были проведены на советских железных дорогах еще в 20-х годах, но около двух десятилетий — до освоения производства предварительно напряженного бетона — продолжались затем поиски их рациональных конструкций с повышенной прочностью, и только в 1949 г. начались регулярные испытания в нормальных эксплуатационных условиях. В 1955 г. было начато строительство специализированных заводов для изготовления бетонных шпал, и с конца 50-х годов типовые цельнобрусковые струнобетонные шпалы стали поступать на особо

[c.218]

начались регулярные испытания в нормальных эксплуатационных условиях. В 1955 г. было начато строительство специализированных заводов для изготовления бетонных шпал, и с конца 50-х годов типовые цельнобрусковые струнобетонные шпалы стали поступать на особо

[c.218]

В 1926 г. с целью уменьшения количества стыков — одного из самых уязвимых элементов конструкции рельсового пути — на железных дорогах СССР была введена термитная сварка короткомерных рельсов. С середины 30-х годов наряду с нею стала применяться более производительная электродуго-вая сварка, а в 1943 г. впервые был применен еще более совершенный способ электроконтактной сварки со стационарными и передвижными сварочными установками, получивший в дальнейшем преимущественное распространение. Положительный опыт рельсосварочных работ и совершенствование сварочной технологии привели к разработке конструкций так называемого бесстыкового пути, составляемого из 800-метровых рельсовых сварных плетей, чередующихся со вставками из нескольких рельсовых звеньев нормальной длины.

Первая экспериментальная проверка отдельных участков такого пути, характерного высокой стабильностью и обеспечивающего плавность хода подвижного состава при больших скоростях движения, была предпринята в Советском Союзе еще в 1935 г. Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16].

[c.219]

Первая экспериментальная проверка отдельных участков такого пути, характерного высокой стабильностью и обеспечивающего плавность хода подвижного состава при больших скоростях движения, была предпринята в Советском Союзе еще в 1935 г. Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16].

[c.219]Под предметной специализацией в строительстве Н. Качалов понимает отраслевую специализацию строительного производства. Предметно специализированными он считает строительные организации, которые комплексно сооружают объекты для определенных,, в основном ведущих, отраслей народного хозяйств. (например, строительство металлургических, нефтеперерабатывающих предприятий, железных и автомобильных дорог, мостов, жилых домов и т. д.). К подетально специализированным строительным организациям, по его мнению, относятся организации, выполняющие такие виды строительно-монтажных работ, как сооружение фундаментов, монтаж стен, перекрытий, технологического оборудования, производство санитарно-технических и других обустройств и т. д. К технологической и пооперационной специализации в строительстве Н. Качалов относит укладку звеньев рельсов, шпал, баластировку путей при сооружении железных дорог, сварку труб, рытье траншей, их засыпку при возведении трубопроводов, малярные и другие работы.

[c.182]

(например, строительство металлургических, нефтеперерабатывающих предприятий, железных и автомобильных дорог, мостов, жилых домов и т. д.). К подетально специализированным строительным организациям, по его мнению, относятся организации, выполняющие такие виды строительно-монтажных работ, как сооружение фундаментов, монтаж стен, перекрытий, технологического оборудования, производство санитарно-технических и других обустройств и т. д. К технологической и пооперационной специализации в строительстве Н. Качалов относит укладку звеньев рельсов, шпал, баластировку путей при сооружении железных дорог, сварку труб, рытье траншей, их засыпку при возведении трубопроводов, малярные и другие работы.

[c.182]

Для выправки пута в профиле, плане и по уровню на железных дорогах России применяются самоходные выправочно-подбивочно-рихтовочные машины хщкличного действия тапа ВПР отечественного и зарубежного производства, одновременно подбивающие две шпалы (рис. 2.16). Наилучшее качество выправки и наибольшая производительность машин достигается при подъемке пути на высоту 15— 25 мм. При этих условиях обеспечивается быстрое внедрение подбоек в балласт и создание равномерно уплотненной постели под шпалой при его обжатии.

[c.23]

При этих условиях обеспечивается быстрое внедрение подбоек в балласт и создание равномерно уплотненной постели под шпалой при его обжатии.

[c.23]

Рельсовая колея образована из рельсов, шпал, скреплений и других элементов, которые вместе составляют верхнее строение пути. Верхнее строение укладывают на земляное полотно, представляющее собой заранее подготовленную поверхность земли. Земляное полотно устраивают для выравнивания рельефа местности, а также потому, что верхний слой грунта не выдерживает значительных давлений, передаваемых от верхнего строения пути. Кроме того, при прокладке железных дорог встречаются настолько крутые подъемы местности, что приходится поизводить земляные работы, чтобы сделать такие уклоны более пологими, иначе локомотив вообще не может их преодолеть или везет на таких подъемах слишком малое число вагонов. [c.41]

Борьба с коррозией блуждающими токами прежде всего заключается в их уменьшении. В случае электрических железных дорог, у которых рельс служит обратным проводом, это достигается поддержанием в хорошем состоянии электрипеских контактов между рельсами и увеличением сопротивления между рельсами и почвой (пропитка шпал, подсыпка под рельсы гравия для легкого стекания воды и т. п.). Уменьшить разрушение, блуждающими токами можно также защитой электроизолирующими покрытиями, дренажем блуждающего тока и т. п.

[c.65]

п.). Уменьшить разрушение, блуждающими токами можно также защитой электроизолирующими покрытиями, дренажем блуждающего тока и т. п.

[c.65]

Начиная с 1957 г/на железных дорогах СССР. получили широкое применение железобетонные шпалы с предварительно напряженной арматурой (рис. 7.5). .Достоинством их является долговечность (40,—50 лет), обеспечение высокой устойчивости пути, плавность движения поездов, что объясняется одинаковыми раз-, лгерами и равной упругостью шпал. Кроме того, применение железобетонных шпал Лозвколяет сберечь древесину для мугих нужд народного хозяйства. Благодаря указанным канествам они уложены уже на [c.66]

Скрепления для деревянных шпал. За долгие годы существования железных дорог применялись нераздельные, полу-раздельные, раздельные, смешанные и другие скрепления. Разница между ними состоит в том, что рельсы прикрепляются либо одними и теми же прикрепителями и к подкладке и к шпале (нераздельно), либо раздельно — рельс к подкладке, а подкладка — к шпале. Возможны и промежуточные варианты.

[c.59]

Возможны и промежуточные варианты.

[c.59]

Действующий стандарт (ГОСТ 78—65) на деревянные шпалы (рис. 110) введен в 1967 г. Этим стандартом установлены три типа шпал по размера.м для главных путей только тип I, для станционных и подъездных путей МПС — тип II, а для малодеятельных подъездных путей промышленных предприятий — тип III. Таким образом, в главные пути железных дорог МПС укладывают шпалы только одного типа — с одинаковыми размерами по толщине и ширине нижней посте ли, что обеспечивает их равноупругость. Масса шпалы 1А — 71 кг, ИА — 58 кг.-Ширину вер хней и нижней постелей шпал измеряют в самом узком месте на участке длиной 400 мм, отстоящем на расстоянии 425 мм от вершинного торца шпалы. [c.123]

Некоторым недостатком указанного спэ-соба является трудоемкость изготовления башмаков. Этот недостаток легко устраняется в случае использоваиия рельсового скрепления, применяемого на железных дорогах для установки рельсов на железобетонных шпалах (рис. 4.33).

[c.118]

4.33).

[c.118]

Подкладки железнодорожные рельсовые. Производство подкладок для рельс

- Подкладка КБ-50

Применяется в конструкциях железнодорожного пути при укладке раздельного скрепления на железобетонные шпалы для железнодорожных рельсов типов Р50. Предназначена для эксплуатации во всех климатических зонах на сети железных дорог, где применяются железобетонные шпалы.

Подкладка без термоупрочнения раздельного рельсового скрепления

Нормативный документ: ТУ 14-2Р-294-2005, ГОСТ 16277-2016 - Подкладка КБ-65

Применяется в конструкциях железнодорожного пути при укладке раздельного скрепления на железобетонные шпалы для железнодорожных рельсов типов Р65. Предназначена для эксплуатации во всех климатических зонах на сети железных дорог, где применяются железобетонные шпалы.

Подкладка без термоупрочнения раздельного рельсового скрепления

Нормативный документ: ТУ 14-2Р-294-2005, ГОСТ 16277-2016 - Подкладка СК-50

Предназначена для стрелочных переводов.

Применяется при укладке раздельного рельсового скрепления на деревянные шпалы и брусья в конструкциях железнодорожного пути для железнодорожных рельсов типов Р50. Используют во всех климатических зонах на сети железных дорог, где имеются деревянные шпалы.

Применяется при укладке раздельного рельсового скрепления на деревянные шпалы и брусья в конструкциях железнодорожного пути для железнодорожных рельсов типов Р50. Используют во всех климатических зонах на сети железных дорог, где имеются деревянные шпалы. Подкладка без термоупрочнения раздельного рельсового скрепления

Нормативный документ: ТУ 14-2Р-294-2005, ГОСТ 16277-2016 - Подкладка СК-65

Предназначена для стрелочных переводов. Применяется при укладке раздельного скрепления на деревянные шпалы в конструкциях железнодорожного пути для железнодорожных рельсов типов Р65. Предназначена для эксплуатации во всех климатических зонах на сети железных дорог, где применяются деревянные шпалы.

Подкладка без термоупрочнения раздельного рельсового скрепления

Нормативный документ: ТУ 14-2Р-294-2005, ГОСТ 16277-2016 - Подкладка КД-65

Применяется в конструкциях железнодорожного пути при укладке раздельного скрепления на деревянные шпалы с уклоном рельсовых нитей.

Подкладки КД65 обеспечивают наклон рельсовых нитей внутри колеи железнодорожных рельсов Р65. Предназначена для крепления деревянных шпал и железнодорожных рельс Р50 и Р65 на кривых участках пути.

Подкладки КД65 обеспечивают наклон рельсовых нитей внутри колеи железнодорожных рельсов Р65. Предназначена для крепления деревянных шпал и железнодорожных рельс Р50 и Р65 на кривых участках пути. Подкладка без термоупрочнения раздельного рельсового скрепления

Нормативный документ: ТУ 14-2Р-294-2005, ГОСТ 16277-2016 - Подкладка КД-50

Применяется в конструкциях железнодорожного пути при укладке раздельного скрепления на деревянные шпалы с уклоном рельсовых нитей. Подкладки КД50 обеспечивают наклон рельсовых нитей внутрь колеи железнодорожных рельсов Р50. Предназначена для крепления деревянных шпал и железнодорожных рельс Р-50 и Р-65 на кривых участках пути.

Подкладка без термоупрочнения раздельного рельсового скрепления

Нормативный документ: ТУ 14-2Р-294-2005, ГОСТ 16277-2016 - Подкладка Д-50

Подкладка данного типа применяется в рельсовых скреплениях на деревянных шпалах и обеспечивает наклон рельсовых нитей внутрь колеи железнодорожных рельсов Р50.

Изготавливается из профильных полос углеродистой стали обыкновенного качества. Применяется в конструкциях железнодорожного пути с наклоном рельсовых нитей. Используется для крепления рельс Р-50 и Р-65 на деревянную пропитанную шпалу путевым костылем.

Изготавливается из профильных полос углеродистой стали обыкновенного качества. Применяется в конструкциях железнодорожного пути с наклоном рельсовых нитей. Используется для крепления рельс Р-50 и Р-65 на деревянную пропитанную шпалу путевым костылем. Подкладка костыльного скрепления

Нормативный документ: ГОСТ 12135-75, ГОСТ 3280-84, ГОСТ 8194-75 - Подкладка СД-50

Предназначена для конструкций железнодорожного пути костыльного скрепления без уклона рельсовых нитей. Подкладки данного типа применяются для стрелочных переводов железнодорожных рельсов типов Р-50 и на деревянных шпалах.

Подкладка костыльного скрепления

Нормативный документ: ГОСТ 12135-75, ГОСТ 3280-84, ГОСТ 8194-75 - Подкладка Д-65

Применяется в конструкциях железнодорожного пути с наклоном рельсовых нитей. Используется для крепления рельс Р-50 и Р-65 на деревянную пропитанную шпалу путевым костылем.

Подкладка костыльного скрепления

Нормативный документ: ГОСТ 32694-2014 - Подкладка СД-65

Предназначена для скрепления деревянных шпал и железнодорожных рельс Р-50 и Р-65. Подкладка применяется при монтаже стрелочных переводов на деревянную шпалу.

Подкладка костыльного скрепления

Нормативный документ: ГОСТ 32694-2014 - Подкладка ДН6-65

Стальные подкладки данного типа имеют узкое назначение – используются на кривых участках пути для укладки рельсов Р65 или Р75 на деревянную шпалу.

Подкладка костыльного скрепления

Нормативный документ: ГОСТ 32694-2014 - Подкладка ЖБРМ

Элемент узла верхнего строения пути (или ВСП) из проката специального назначения для использования при прокладывании железнодорожных путей. Подкладка ЖБРМ используется при укладке рельсов Р-65 на железобетонные шпалы (осуществление нераздельного рельсового скрепления ЖБР-65 ПШМ), характеризуется высокой прочностью и надежностью.

Нормативный документ: ГОСТ 16277-2016

Подкладка, на которую опирается тело рельса, является полноценной составляющей рельсовых соединений. Рельсовые подкладки плоскими поверхностями прилегания крепятся к шпалам при помощи костылей с обычной либо рифлёной поверхностью, специальных шурупов, пружинных клемм, костылей и скоб. Каждая подкладка для рельс производства Нижнесалдинского металлургического завода изготовлена из прокатанных полос стали в соответствии с утверждёнными ГОСТами, и успешно противостоит ударам и нагрузкам железнодорожного подвижного состава.

Некоторые особенности рельсовых подкладок

Одним из производственных направлений нашего предприятия является изготовление такого востребованного вида изделий, как подкладка для укладки рельсов – такая деталь широко применяется в современных конструкциях железнодорожных путей для разделения рельсового скрепления шпал и непосредственно железнодорожных рельсов. Как следует из её предназначения, подкладка для железнодорожных путей должна обладать достаточной прочностью для противостояния значительным ударным и осевым нагрузкам. Для этого важно крепить её посредством специальных метизов на расстоянии, требуемом шириной колеи. От равномерности опирания прокладок на шпалы во многом зависит срок их службы. Кроме того, подкладка для стрелочных переводов может изготавливаться с повышенной точностью.

Для этого важно крепить её посредством специальных метизов на расстоянии, требуемом шириной колеи. От равномерности опирания прокладок на шпалы во многом зависит срок их службы. Кроме того, подкладка для стрелочных переводов может изготавливаться с повышенной точностью.

Наша продукция

Мы предлагаем заинтересованным клиентам во всех регионах Российской Федерации и странах Таможенного союза заказать и купить по доступной цене производителя следующий сортамент подкладок для шпал с термообработкой либо без неё, в зависимости от технических условий, оговорённых нормативными документами:

- Подкладки КБ50, КД50, Д50, СД50 и СК50;

- Подкладки КБ65, КД65, Д65, СД65 и СК65;

- Подкладки ДН6-65;

- Подкладки ЖБРМ;

- Рельсовые скрепления ЖБР65 (ПШМ).

С помощью данных изделий вы сможете успешно бороться с нарушениями ширины колеи, причиняющими множество хлопот при эксплуатации и содержанию железных дорог. Чтобы купить необходимую вам продукцию в любом объёме, достаточно сделать заказ на сайте нашего предприятия, заполнив соответствующую форму заявки. Наши менеджеры в короткое время свяжутся с вами для уточнения необходимых деталей. Используйте преимущества нашего сервиса, существенно экономящего ваши средства и время!

Наши менеджеры в короткое время свяжутся с вами для уточнения необходимых деталей. Используйте преимущества нашего сервиса, существенно экономящего ваши средства и время!

Типы железнодорожных шпал, их функции, преимущества и недостатки

🕑 Время чтения: 1 минута

Что такое железнодорожная шпала?

Железнодорожные шпалы — это элементы, на которых устанавливаются рельсы соответствующей ширины. Эти шпалы обычно опираются на балласт и в некоторых регионах также называются шпалами. Нагрузка с рельсов при проезде поезда воспринимается этими шпалами и распределяется по балласту.Функции железнодорожных шпал

Основные функции железнодорожных шпал:- крепко удерживают рельсы и поддерживают равномерную колею.

- переносит нагрузку с рельсов на балласт или грунт.

- снижает вибрацию от рельсов.

- обеспечивает продольную и поперечную устойчивость.

Классификация железнодорожных шпал

По используемым материалам железнодорожные шпалы подразделяются на следующие типы.

- Шпала деревянная

- Бетонные шпалы

- Шпала стальная

- Шпала чугунная

- Шпала композитная

Деревянные шпалы

Это шпалы из дерева.Деревянные шпалы используются издревле. Они все еще широко используются в некоторых западных странах. Для изготовления деревянных шпал можно использовать как твердую, так и мягкую древесину. Однако более известны шпалы из твердых пород дерева из дуба, ярры, тикового дерева.Преимущества деревянных шпал

- Деревянные шпалы дешевле других и просты в изготовлении.

- Они легкие, поэтому их можно легко транспортировать и использовать при установке.

- Крепежные элементы легко устанавливаются на деревянные шпалы.Они хорошие изоляторы, поэтому рельсы хорошо защищены.

- С помощью деревянных шпал можно обслуживать любую толщину.

- Они подходят для всех типов рельсов.

- Они хорошо подходят для треков в прибрежных районах.

Недостатки деревянных шпал

- Срок службы деревянных шпал намного меньше, чем у других.

- Слаб против огня.

- Легко подвержен влиянию влажности, вызывающей сухую гниль, влажную гниль и т. Д.

- Атака паразитов возможна, если ее не лечить должным образом.

- Плохое сопротивление ползучести.

- Хорошее внимание требуется даже после укладки.

Бетонные шпалы

Бетонные шпалы изготавливаются из бетона с внутренним армированием. Бетонные шпалы используются во многих странах из-за их высокой прочности и небольших затрат на обслуживание. Они больше подходят для высокоскоростных рельсов. Большинство бетонных шпал изготовлено из предварительно напряженного бетона, в котором внутреннее напряжение создается в шпале перед заливкой. Следовательно, шпала хорошо выдерживает высокое внешнее давление.Преимущества бетонных шпал

- Бетонные шпалы тяжелее всех других типов, поэтому придают рельсам хорошую устойчивость.

- Они имеют длительный срок службы, что экономически более выгодно.

- Обладают хорошей огнестойкостью.

- У бетонных шпал не возникает коррозии.

- Атаки паразитов, разложения и т. Д. Не произошло. Следовательно, они подходят для всех типов почвы и условий влажности.

- Сопротивление устойчивости больше.

- Бетон — хороший изолятор, поэтому шпалы этого типа больше подходят для замкнутых путей.

- Бетонные шпалы прочно удерживают путь и выдерживают ширину колеи.

Недостатки бетонных шпал

- Управление затруднено из-за большого веса.

- Для путей на мостах и переходах бетонные шпалы не подходят.

- Возможны повреждения при транспортировке.

Стальные шпалы

Чаще применяют стальные шпалы, потому что они прочнее дерева и экономичнее бетонных. У них также хорошая продолжительность жизни.Они имеют форму желоба и помещаются на балласт в форме перевернутого желоба.Преимущества

- Они легкие, поэтому их легко транспортировать, размещать и устанавливать.

- Они пригодны для вторичной переработки, следовательно, имеют хорошую стоимость лома.

- Срок службы стальных шпал больше и составляет около 30 лет.

- Хорошая огнестойкость.

- Обладают хорошей устойчивостью к ползучести

- Они не могут быть атакованы паразитами и т. Д.

- Они хорошо подходят для гусениц с высокой скоростью и большими нагрузками.

- Они надежно удерживают рельс, и соединение рельса со шпалом также простое.

Недостатки

- Сталь легко подвергается химической обработке.

- Стальные шпалы требуют серьезного ухода.

- Они не подходят для всех типов балласта, который используется в качестве ложа для спящих.

- В случае схода с рельсов они очень сильно повреждены и не подходят для повторного использования.

- Они подходят не для всех типов рельсов и колеи.

Шпалы чугунные

Чугунные шпалы широко используются в мире, особенно на индийских железных дорогах. Они доступны в 2-х типах: шпалах горшечного типа и шпалах-пластинах. Шпалы горшкового типа не подходят для поворотов с углом крутизны более 4 градусов. Шпалы типа CST 9 более известны на индийских железных дорогах.

Шпалы горшкового типа не подходят для поворотов с углом крутизны более 4 градусов. Шпалы типа CST 9 более известны на индийских железных дорогах.Преимущества

- Шпалы чугунные могут использоваться длительный срок до 60 лет.

- Их изготовление также простое и может быть выполнено на месте, поэтому нет необходимости в более длительной транспортировке.

- На чугунных шпалах нападение паразитов невозможно.

- Они обеспечивают прочную опору для поручня.

- Поврежденные чугунные шпалы можно переформовать в новые шпалы, следовательно, качество лома чугуна хорошее.

- Сползание рельсов можно предотвратить с помощью чугунных шпал.

Недостатки

- Чугун по своей природе хрупкий, и его можно легко повредить при обращении с ним. Итак, транспортировкой, размещением заниматься сложно.

- Чугунные шпалы могут быть легко повреждены и разъедены соленой водой, поэтому они не подходят для прибрежных регионов.

- Они могут серьезно повредиться при сходе с рельсов.

- Чугун стоит дорого на рынке по сравнению с некоторыми другими материалами шпал. Следовательно, это неэкономично.

- Столько крепежных материалов требуется для крепления поручня к спальному месту.

- Требуется надлежащее обслуживание.

Шпалы композитные

Композитные шпалы — это шпалы современного типа, которые изготавливаются из отходов пластика и резины. Отсюда ее еще называют пластиковыми шпалами. У них много комбинированных свойств всех других типов.Преимущества

- Композитные шпалы служат для более длинных пролетов около 50 лет.

- Композитные шпалы — это экологически чистые шпалы.

- Они легкие, но обладают большой прочностью.

- У них хорошая стоимость лома, поскольку композитные шпалы пригодны для вторичной переработки.

- Их размер можно легко изменить, как у деревянных шпал. Таким образом, их можно использовать на рельсах любого типа.

- Эти композитные шпалы хорошо уменьшают вибрации от рельсов.

Недостатки

- Композитные шпалы не очень хорошо защищают от огня.

- Стоимость шпал может увеличиваться при крупносерийном производстве.

Типы шпал на железной дороге, характеристики, функции

Что такое железнодорожные шпалы? Типы шпал, характеристики, функции

Типы железнодорожных шпал: — Шпалы представляют собой компоненты железнодорожного пути, на которых рельсы поддерживаются и фиксируются для передачи и закрепляются для передачи нагрузок на балласт и земляное полотно.

Тип шпалы в ЖД

- Шпала деревянная.

- Шпала чугунная.

- Шпала стальная.

- Шпала арматурная.

- Шпала из предварительно напряженного цементобетона.

Это идеальная шпала, отвечающая практически всем требованиям, предъявляемым к хорошему шпалу. Деревянные шпалы дешево доступны во всех частях Индии. В результате получается бесшумный трек. Их легко укладывать, упаковывать, поднимать и обслуживать.Как правило, для спального места используется древесина сал, тик, чир, деодар.

Деревянные шпалы Типы шпал для железных дорогЧугунные шпалы

Доступны в следующем формате

- Чугунные шпалы.

- Шпала пластинчатая.

- Ящик спальный.

- C.S.T9 спальное место.

- Безрельсовое двухуровневое спальное место.

Они имеют форму двух чаш или горшков, перевернутых на балласте под каждым рельсом.Они соединены между собой стяжкой с необходимыми приспособлениями, такими как шпонки, шпонки и шплинты. Седло рельса для удержания рельса предусмотрено на верхней части шпалы для горшков и имеет наклон 1 к 20.

Седло рельса для удержания рельса предусмотрено на верхней части шпалы для горшков и имеет наклон 1 к 20.

Они состоят из прямоугольных пластин 864X305 мм. Внизу каждой плоской шпалы имеются выступающие ребра для обеспечения поперечной устойчивости.

ЯщикОни устарели.

Шпала C.S.T9 —Этот тип шпалы представляет собой комбинацию плоского поддона и шпалы-короба.Его дизайн был стандартным комитетом по стандартизации треков. Сломанные пластины можно переплавить и переплавить.

Также прочтите

Двойная шпала без рельсов —Эти шпалы использовались на стыках рельсов вместе со шпалами C.S.T 9. Было обнаружено, что концы рельсов на этих шпалах сильно повреждены.

Шпалы стальные Имеют форму перевернутых швеллеров со загнутыми концами. Они сделаны из стальных листов толщиной около 6 мм.Они поддерживают идеальную ширину колеи и обеспечивают достаточную площадь опоры на шпалах.

Кромки шпалы не повреждаются из-за набивки или утрамбовки. Жизнь спящего намного больше, чем жизнь спящего, но стоит дороже. В ключах салазки или кулачки выдавлены из металла, а ключи используются для удержания рельсов. Обнаружено, что стальная шпала треснула в углу отверстия, образовавшегося в результате надавливания ламелей.

Стальные шпалы для железных дорог Арматурные бетонные шпалыБетонные шпалы не подвержены воздействию влаги и химическому воздействию атмосферных газов.У них долгая жизнь, и они не вызывают трудностей в круговороте. Также они могут выдерживать высокие нагрузки.

Шпалы из предварительно напряженного цементобетонаЭти шпалы изготавливаются путем создания начального сжатия. Первоначальная стоимость строительства выше, но затраты на обслуживание практически незначительны. Они могут быть как претензионными, так и постнатяжными.

Также прочтите

Функции шпал- Они удерживают рельсы надлежащей ширины.

- Они действуют как эластичная среда между рельсом и балластом.

- Они помогают поддерживать рельс на нужном уровне на прямых путях и при правильном вираже на повороте.

- Шпалы помогают поддерживать общую устойчивость постоянного пути.

Хорошая шпала должна соответствовать следующим требованиям

- Она должна быть экономичной.

- Он должен поддерживать правильный калибр и центровку.

- Он должен поддерживать правильный калибр и центровку.

- Он не должен быть ни слишком тяжелым, ни слишком легким.

- Его должно быть легко поднимать, упаковывать, снимать и заменять.

- Не должно быть повреждено в процессе упаковки и утрамбовки.

Также прочтите

Какие типы железнодорожных шпал существуют

Какие типы железнодорожных шпал существуют?

Нам нравятся железнодорожные шпалы, они красивы, универсальны, бывают разных форм и форм и с годами стали чрезвычайно популярными среди ландшафтных архитекторов, садоводов и даже дизайнеров мебели.

Lawsons предлагает широкий выбор шпал для любого проекта, над которым вы можете работать. Наши шпалы поставляются из Великобритании и стран Балтии, из лесов, выращенных в ответственных условиях, поэтому вы можете быть уверены, что окружающей среде и среде ее обитания не будет нанесено никакого вреда.

Прочтите наш блог, чтобы узнать, какие железнодорожные шпалы доступны вам, и чтобы помочь вам принять более обоснованное решение перед покупкой.

Шпалы из хвойной древесины

Шпалы из хвойных пород очень экономичны и очень экономичны для тех, кто хочет купить шпалы с ограниченным бюджетом.По сравнению со шпалами из твердой древесины они намного легче, их легче маневрировать, резать и позиционировать.

Железнодорожные шпалы из хвойных пород могут быть использованы для ряда ландшафтных проектов, в том числе для создания садовых бордюров, создания приподнятых цветочных клумб или подпорной стены, а также для ступеней и садовой мебели.

Железнодорожные шпалы из твердых пород дерева

Железнодорожные шпалы из твердых пород древесины чрезвычайно универсальны, долговечны и надежны. Шпалам из твердой древесины присущи свойства прочности и они представляют собой необслуживаемую альтернативу нашим шпалам из хвойных пород.

Благодаря этим врожденным качествам материала шпалы из твердой древесины можно привезти новыми или использованными, и это полностью зависит от желаемой отделки, для чего они нужны и от вашего бюджета.

Новые железнодорожные шпалы из твердой древесины находят множество применений в различных проектах, начиная от садовых дорожек, подпорных стен и заканчивая горшками. Использованные шпалы из твердой древесины больше подходят для вашего сада и экстерьера.

Прямые края на наших шпалах создают четкие линии для ваших рисунков и покрыты лаком, однако вы можете покрыть их краской на выбор вашего собственного цвета или морилки для достижения желаемой отделки.

Подержанные / восстановленные шпалы

Подержанные и восстановленные шпалы являются уникальным выбором и могут способствовать реализации любых проектов ландшафтного дизайна. Потертые шпалы красивы и обладают фантастическим характером, чтобы украсить ваш сад. У регенерированных шпал есть много преимуществ, например, они прочные и прочные, маловероятно гнить и прослужат долго.

Теперь, когда вы лучше понимаете железнодорожные шпалы, почему бы не ознакомиться с нашим ассортиментом шпал и сборочных инструментов, таких как крепления шпал и стали для шпал, и украсить свой сад.

Хотите узнать, как укладывать деревянные шпалы? Ознакомьтесь с нашей статьей, чтобы узнать, как создать железнодорожные сеялки со шпалами, окантовку шпал и подпорные стены, террасы и ступени, нажав здесь.

Что такое железнодорожные шпалы и объясните их типы? Железнодорожное машиностроение

Железнодорожные шпалы укладываются между двумя рельсовыми путями, чтобы сохранить правильную ширину колеи. Это важная железнодорожная составляющая. Железнодорожные шпалы также известны как шпалы, шпалы или шпалы.

Это важная железнодорожная составляющая. Железнодорожные шпалы также известны как шпалы, шпалы или шпалы.

На железных дорогах используются разные типы шпал в зависимости от их пригодности, доступности, экономичности и конструкции.

По используемому материалу железнодорожные шпалы можно классифицировать следующим образом:

- ДЕРЕВЯННЫЕ СПАЛЬНИ: В качестве сырья для изготовления деревянных шпал используется древесина. Эти виды шпал используются с давних времен, поскольку они отвечают всем требованиям, предъявляемым к идеальному сну.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ДЕРЕВЯННЫХ СПАЛЬНИКОВ

| ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

| Сырье легко доступно. | Срок службы деревянных шпал сравнительно меньше. |

| Стоимость производства сравнительно невысока. | Стоимость брака низкая. |

| Легкость в обращении и транспортировке при установке. | Возможность нападения паразитов, влажности и пожара. |

| Подходит для всех видов балласта, вероятность повреждения низкая. | Стоимость обслуживания высока. |

| Простота конструкции, требующая небольшого количества фитингов. | Трудно поддерживать ширину колеи. |

| Поглощают удары и вибрацию лучше, чем шпалы других типов. | |

| Простота обслуживания или обновления. |

- МЕТАЛЛИЧЕСКИЕ ШПИНЫ: Шпалы, обычно сделанные из стали или чугуна, известны как металлические шпалы.Металлические шпалы снова подразделяются на стальные и чугунные.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ МЕТАЛЛИЧЕСКИХ СПАЛЬНИКОВ

| ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

Срок службы металлических шпал больше и составляет около 35-50 лет. | Для металлических шпал требуется больше балластов. |

| Однородный по прочности и долговечности. | Требуется больше фитингов, что затрудняет обслуживание. |

| Стоимость брака высока. | Металл подвержен ржавчине. |

| Нет необходимости в частом обновлении. | Повреждения высоки при авариях. |

| Ширина колеи легко регулируется и обслуживается, что экономично. | Не подходит для мостов, железнодорожных переездов, точек и переходов и т. Д. |

- БЕТОННЫЕ ШПИНЫ: Шпалы из армированного или предварительно напряженного цементного бетона известны как бетонные шпалы.Эти шпалы больше подходят для скоростных или высокоскоростных поездов. Мы можем разделить бетонные шпалы на усиленные шпалы и шпалы с предварительным напряжением.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ БЕТОННЫХ СПАЛЬНИКОВ

| ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

| Срок службы бетонных шпал больше и составляет около 40-60 лет. | Начальная стоимость высока. |

| Требуется несколько фитингов | Стоимость брака равна нулю. |

| Стоимость обслуживания невысока. | Продление сравнительно сложно. |

| Более прочный и подходящий для кольцевых трасс. | Неправильная конструкция и грубое обращение могут привести к растрескиванию или поломке шпалы. |

| Экономичнее деревянных или металлических шпал. | Не подходит для проезжей части мостов и переходов. |

| Меньше проскальзывания гусеницы. | Высокая вероятность повреждения при транспортировке. |

| Обеспечивает надежную связь между поездом и спальным местом. | Ремонту не подлежит, требуется замена. |

- КОМПОЗИТНЫЕ ШПИНЫ: Шпалы, изготовленные из отходов пластика и резины, известны как композитные шпалы. Это также известно как пластиковые шпалы.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ КОМПОЗИЦИОННЫХ СПАЛЬНИКОВ

| ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

| Экологичные шпалы | Композитные шпалы не обладают огнестойкостью. |

| Стоимость лома хорошая, он подлежит вторичной переработке. | Стоимость шпал может увеличиваться с увеличением уровня производства. |

| Композитные шпалы служат более 50 лет. | |

| Уменьшает вибрацию от поездов. | |

| Облегченный, с большой прочностью. | |

| Размер легко изменить, его можно использовать на любом участке поезда. |

Посетите наш канал для получения дополнительной информации.

Учебные советы

границ | Количественная оценка влияния типа поезда на давление в балласте бетонных шпал с использованием обратного калькулятора условий опоры

Введение

Четвертая промышленная революция, определяемая как текущая тенденция автоматизации и обмена данными в производственных технологиях (Qian et al., 2019), внесла существенные изменения во многие секторы современной экономики. Таким образом, железнодорожная отрасль в последнее время претерпела множество изменений и улучшений, особенно благодаря внедрению технологий для увеличения пропускной способности путей, повышения безопасности и оптимизации процессов технического обслуживания. Изменения достигаются за счет улучшения конструкции, проверки состояния и оптимизации мониторинга и / или технического обслуживания.

Распределенная движущая сила, положительное управление поездом (PTC) (Resor et al., 2005), автоматическое управление поездом (ATC) (Kim et al., 2015) и беспилотные автомобили (Bruner, 2018) являются примерами внедрения технологий для повышения безопасности и эффективности транспортных операций. И хотя датчики ударной нагрузки колес (WILD) (Van Dyk, 2014) и датчики нагретого подшипника (Tarawneh et al., 2020) существуют уже несколько десятилетий, растет интерес к анализу данных из этих систем для разработки стратегий профилактического обслуживания для подвижной состав. Автономные системы измерения геометрии пути (ATGMS) (Van Dyk, 2014; Saadat et al., 2018), беспилотные летательные аппараты (БПЛА) (Baniæ et al., 2019), а также системы машинного зрения и лазерного контроля (Ye et al., 2019; Fox-Ivey et al., 2020) разрабатываются и внедряются. для предоставления действенной информации об общем состоянии здоровья трека (Stuart et al., 2012; Saadat et al., 2014). Несмотря на эти обнадеживающие достижения, необходимы дополнительные исследования для разработки и реализации стратегий технического обслуживания путей на основе состояния для отдельных компонентов, составляющих структуру пути.Улучшение как на уровне компонентов, так и общего состояния пути может улучшить качество езды транспортного средства, уменьшить повреждение пути за счет снижения динамических нагрузок, увеличить интервалы технического обслуживания и сделать железнодорожный транспорт более экономичным и конкурентоспособным (Selig, 1994).

При рассмотрении систем инспекции и мониторинга следует отметить, что многие из них не собирают данные непрерывно в зависимости от времени. Кроме того, хотя есть технологии, которые были развернуты для количественной оценки поддержки треков [e.g., георадар (GPR) (Artagan et al., 2020) и матричные сенсоры тактильной поверхности (MBTSS) (McHenry et al., 2015) и датчики давления (Xiao et al., 2020)], эти технологии как правило, мешают движению поездов или состоянию пути in situ во время установки. Например, георадарные осмотры выполняются через фиксированные интервалы, а MBTSS требует поддомкрачивания рельсов и шпал во время установки датчиков (McHenry et al., 2015), что приводит к изменениям, которые могут повлиять на окончательные результаты за счет эффекта наблюдателя (Tanathong et al. ., 2017; Rose et al., 2018). Без автоматизированной и систематической системы мониторинга владельцы инфраструктуры железнодорожных путей не имеют комплексных и экономически эффективных вариантов оптимизации операций по техническому обслуживанию (Qian et al., 2019). Таким образом, остается возможность непрерывно контролировать состояние пути без необходимости его прерывания.

Учитывая, что балластные пути являются наиболее распространенным типом железнодорожных путей во всем мире (Hay, 1982; Köllõ et al., 2015), исследования, обсуждаемые в этой статье, сосредоточены на разработке и внедрении метода непрерывной оценки их состояния.Балласт — это критически важный компонент пути, который расположен между шпалой, под ней и вокруг нее (Hay, 1982; Kerr, 2003). Известно, что условия балластной опоры существенно влияют на реакцию бетонной шпалы на изгиб (Kaewunruen, Remennikov, 2009; Kaewunruen et al., 2016; Bastos et al., 2017; Canga Ruiz, 2018). Наряду с несением и распределением нагрузки от шпал на основание, балласт также облегчает отвод воды, предотвращает попадание растительности на конструкцию пути и обеспечивает боковую устойчивость, чтобы удерживать путь на месте во время движения поездов и смягчать движение во время движения. разумный диапазон изменений продольного напряжения рельса (Solomon, 2001).

Исследователи из Университета штата Иллинойс в Урбана-Шампейн (штат Иллинойс) разработали новую, ненавязчивую технику для точного и непрерывного измерения состояния балластной опоры непосредственно под шпалами. Обратный калькулятор условий балластной опоры (далее именуемый «обратный-калькулятор») анализирует данные изгиба бетонной шпалы, зарегистрированные в потоке коммерческих услуг, чтобы косвенно количественно оценить как состояние балластной опоры под бетонными шпалами, так и давление на стыке балласт-шпала ( Qian et al., 2019). В этой статье используется начальный прогресс в разработке калькулятора для спины, чтобы расширить его функциональные возможности в качестве «умного спального места», которое может количественно определять требования к изгибу спального места, балластное давление и поддержку. Данные, когда они должным образом преобразованы в полезную информацию, позволят улучшить планирование технического обслуживания железных дорог и проектирование железнодорожных путей. Особое внимание в этой статье будет уделяться количественной оценке балластного давления бетонных шпал, установленных в общем коридоре со смешанными междугородними пассажирскими поездами и грузовыми перевозками с большой осевой нагрузкой (HAL).

Фон

Обратный вычислитель — это косвенный метод оценки состояния балластной опоры спального места с использованием нагрузок на рельсовые опоры и изгибающих моментов, зафиксированных в отдельных точках вдоль спального места. Основываясь на равновесии сил и основных принципах статики, для двухмерного объекта только одна комбинация сил реакции (то есть одно условие опоры) может создать заданный профиль момента под действием набора приложенных нагрузок. Принимая во внимание этот принцип, бетонная шпала упрощается как двумерная балка, и ее состояние балластной опоры может быть рассчитано обратно на основе изгибающих моментов вдоль бетонной шпалы и соответствующих нагрузок на опору рельса, обе из которых могут быть количественно определены в ходе экспериментов ( Qian et al., 2019).