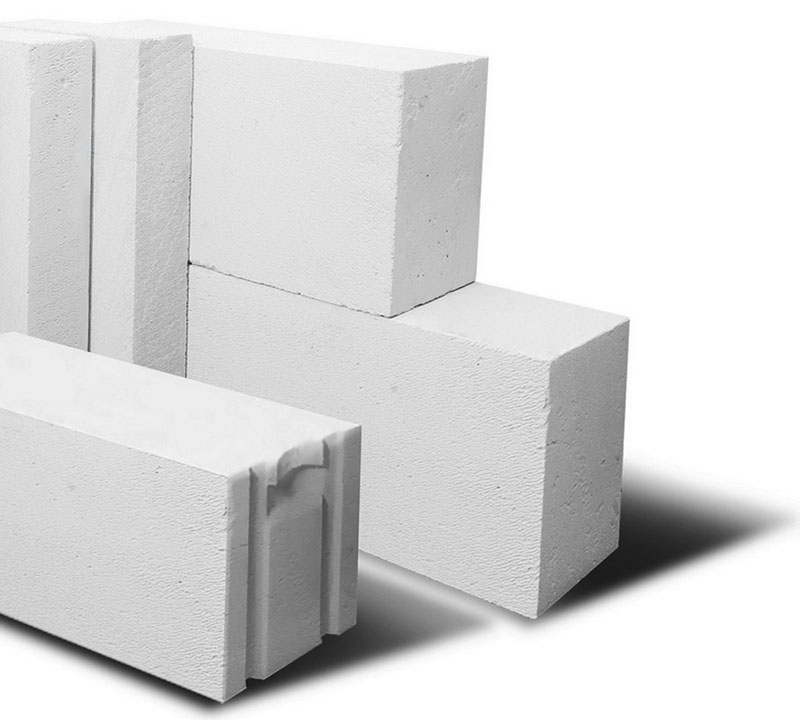

Блоки из ячеистого бетона автоклавного твердения: виды

Автоклавный бетон – строительный материал, содержащий в себе все положительные оценки и современные достижения, которых обычно добиваются сочетанием различных материалов. Автоклавирование увеличивает прочность и надежность блоков, что разрешает достичь высоты постройки не менее трех этажей. Используется в стеновых конструкциях, перекрытиях и в различных перегородках. Ячеистая структура дает отличную звукоизоляцию помещений и создает улучшенную теплоизоляцию.

Газобетон автоклавного твердения состоит из цемента, извести, воды и песка, что делает материал нетоксичным, негорючим, невозможным для образования плесени и различных грибков, а пористая структура помогает сохранить комфортный микроклимат в помещениях.

Что собой представляют?

Газобетон или как его еще называют автоклавный ячеистый бетон, обладает надежностью, качественностью и долголетием. Прочность этого строительного материала проверена временем. Применение автоклавных ячеистых элементов актуально при строительстве различных зданий и сооружений. Благодаря им возводятся стеновые перегородки, несущие конструкции и другие внутренние части домов.

Основным преимуществом ячеистого блока является его способность сохранять тепло, а также выделяют следующие достоинства присущие автоклавному бетону:

- Пожаробезопасность. Благодаря пористой структуре материала, осуществляется барьер для распространения огня.

- Звукоизоляция. Ячеисто-пористая структура, которой обладают автоклавные изделия, улучшают звукоизоляцию материала.

- Теплоизоляция. Воздух в порах, который присущий автоклавным блокам, позволяет сохранять тепло, обеспечивать комфортное проживание в помещениях и сокращать расходы на отопительных приборах.

- Легкость обработки. Ячеистые блоки с легкостью поддаются распилу, сверлению, строганию.

- Экономичность. Благодаря этому материалу осуществляется экономия на постройку, например, стеновые конструкции из газобетона обойдутся в разы дешевле кирпичных стеновых элементов.

- Точность геометрических размеров и ровная поверхность позволяет сэкономить на отделке стен.

- Скорость монтажа при работе с ячеистым бетоном.

К недостаткам материала относят:

- Низкая прочность в ячеистой структуре приводит к растрескиванию стен.

- Влагопоглощение. Это свойство требует установки вентиляционного зазора в блоках.

- Обязательное применение крепежного анкера «бабочка».

За счет большого объема пор в материале, снижается его плотность. Производство ячеистого бетона бывает автоклавным и неавтоклавным. Твердение по автоклавной технологии осуществляется под давлением и при высокой температуре в печах-автоклавах. Неавтоклавное производство подразумевает естественное твердение с применением теплового воздействия атмосферного давления.

Вернуться к оглавлениюВиды и характеристики

Используя различные технологические процессы, различают пенобетон и газобетон. Они имеют одинаковые свойства, но различаются по технологии изготовления. Бетон автоклавного твердения подразделяется на типы в зависимости от своей объемной массы:

- Тяжелые бетоны. Применяются для надежных опор или несущих конструкций.

- Легкие бетоны. Используются в постройках, где требуется легкость материала и теплоизоляционные характеристики.

- Средние бетоны. С помощью их возводятся ограждающие элементы и малоэтажные постройки.

Газобетон

Разновидностью ячеистого бетона является газобетон, который представляет собой искусственный камень с равномерно распределенными по всему объему порами. Производится автоклавный газобетон на заводе и не содержит в себе химических добавок.

В состав газобетона входят: песок, цемент, известь, вода, гипс и алюминиевая паста. Образование пор происходит за счет выделения водорода. После твердения газобетон делят на блоки, соблюдая одинаково ровные размеры. Геометрия газобетонных элементов предотвращает зазоры при их укладке. Автоклавный газобетон достигает максимальных прочностных характеристик в автоклаве, где на него действуют высокие температуры и давление. Газобетон обладает стабильностью качества, прочность, экологичностью, водопоглощением и теплоизоляцией.

Автоклавный газобетон достигает максимальных прочностных характеристик в автоклаве, где на него действуют высокие температуры и давление. Газобетон обладает стабильностью качества, прочность, экологичностью, водопоглощением и теплоизоляцией.

Газосиликат

Газосиликатные блоки являются разновидностью ячеистого материала, в состав которых входят известь, песок мелкой фракции, вода и порообразующие добавки. Изготавливаются газосиликаты по государственным стандартам, используя автоклавную технологию.

Процесс приготовления газосиликатной смеси состоит в замешивании компонентов в определенных пропорциях и порядке. Смешивают ингредиенты до образования густой массы, которую потом разливают в подготовленные емкости. Твердение происходит благодаря химической реакции извести и алюминиевой пудры, в результате которой образуется пористая структура изделия.

Следующим этапом является резка изделий на блоки нужного предназначения. После нарезки строительных элементов их погружают в автоклав для обработки паром и высоким давлением. Далее газосиликатные изделия оставляют для застывания и упаковки.

Вернуться к оглавлениюОбласти применения

Благодаря ячеистому бетону возможно создание армированных плит для стеновых элементов, а именно: перекрытий, перегородок, несущих конструкций. Также пористая структура в бетоне обеспечивает теплоизоляцию помещений. Газобетонные изделия применяются в местах с повышенной сейсмичностью. Их зачастую применяют в районах с постоянными природными катастрофами. Легкость материала и относительно высокая прочность уменьшает нагрузку на фундамент зданий и сооружений.

Применяются газобетоны при строительстве домов, где важно учитывать преимущество блоков, а именно их способность поддаваться различным видам обработки: распилу, строганию, сверлению. Используются газосиликатные изделия для построек с большим сроком службы, ведь материал обладает способностью увеличивать со временем свои прочностные характеристики.

Технология производства

Загрузка газобетонных блоков в автоклав.Технологический процесс заключается в отливке изделий в различные емкости. Смесь состоит из сухих компонентов и воды. Изготовление газобетона не возможно без песчаного шлама и вяжущих компонентов. Придерживаясь определенных пропорций, сухие ингредиенты погружают в бетономешалку для тщательного перемешивания. Для соединения компонентов требуется около пяти минут, после чего смесь вливают в воду с добавлением алюминиевой пудры. Смесь перемешивается и заливается в металлические емкости.

Важно разлить раствор на половину формы, так как он в процессе застывания способен увеличиться в размере. Раствор, вышедший за края емкости, срезают проволочной струной. Чтобы ускорить схватывание и твердение раствора, в процессе изготовления смеси используют подогретую воду до сорока градусов. После разливки раствора, заполненные емкости оставляют в покое до полного их схватывания.

Вернуться к оглавлениюЗаключение

Здания и сооружения из ячеистого бетона автоклавного твердения обладают легкостью, прочностью и огнеупорностью, которые присущи натуральному камню. Газоблоки обеспечивают постройки устойчивостью к различным атмосферным явлениям, ветровым порывам и высоким температурам. За счет теплоизоляционных свойств материала в домах создается уют и комфортность проживания, отсутствует возможность скапливания конденсата внутри помещений.

Постройки из автоклавного бетона обладают естественной вентиляцией и способны препятствовать образованию грибка и плесени.

Блоки из ячеистого бетона автоклавного твердения: состав, производство

Для постройки современных теплых строений используются блоки из ячеистого бетона автоклавного твердения, другое название — газобетон или газосиликат. Это универсальное средство, которое вобрало в себя положительные качества различных строительных материалов. Благодаря этим качествам, он применяется при строительстве разных объектов и конструкций, чем снискал большую популярность как среди строительных организаций, так и среди владельцев новостроек.

Это универсальное средство, которое вобрало в себя положительные качества различных строительных материалов. Благодаря этим качествам, он применяется при строительстве разных объектов и конструкций, чем снискал большую популярность как среди строительных организаций, так и среди владельцев новостроек.

Состав блоков

Ячеистая структура газобетона обусловлена его составом смеси, из которой он изготовлен: кварцевый песок — 60%, цемент — 20%, известь — 20%, вода. Алюминиевая паста, добавленная в этот вязкий раствор, вызывает вспенивание, а возникшие воздушные пузыри равномерно образуют ячейки по всему объему материала. При добавлении негашеной извести в результате взаимодействия с алюминиевыми частицами образуется водород — так получают газосиликат.

Разновидности

Стеновые блоки из газобетона классифицируются по разным признакам:

- определенный показатель;

- сфера применения;

- особенность состава;

- способ производства.

Разновидности ячеистых автоклавных блоков

| Признак классификации | Виды |

| Вяжущий компонент | Шлаковые |

| Цементные | |

| Известковые | |

| Зольные | |

| Смешанные | |

| Вид кремнеземистого компонента | Из кварцевого песка |

| С добавлением вторичных продуктов промышленности | |

| Сфера применения | Теплоизоляционные (плотность 400 кг/м3) |

| Конструкционные (плотность 700 кг/м3) | |

| Смешанные (плотность 500—600 кг/м3) | |

| Прочность блока | D350 |

| D400 | |

| D500 | |

| D600 | |

| Объемная масса | Тяжелые |

| Легкие | |

| Средние |

Производство автоклавного бетона

Производство автоклавного бетона в домашних условиях невозможно: его делают на промышленной основе в специальном оборудовании.

Производство ячеистого бетона происходит только на промышленной основе на заводских мощностях при значительных финансовых вложениях в оборудование. Изготовить его в домашних условиях невозможно. Поэтому результатом работы такого предприятия будет продукция высокого качества и соответствие параметрам сертификации по ГОСТ 31359–2007.

Производственная линия включает в себя такое оборудование:

- дозатор для распределения компонентов;

- смеситель бетона;

- формы для блоков;

- склады;

- водяной дозатор;

- комплекс для резки;

- автоклав.

Технология заключается в отливке материала в специальных емкостях. Сухую смесь загружают в бетономешалку, где ее перемешивают. Для реакции взаимодействия нужно 5 мин., после чего в сырье добавляют воду и алюминиевую пудру. Все это перемещают в другие сосуды. Формы наполняются раствором наполовину, так как он при застывании увеличивается в объеме. Для ускорения процессов схватывания и затвердения, используют подогретую до +40 С воду. После распределения массы в формы ее оставляют для застывания.

Для придачи строительному материалу уникальных качеств, его после застывания отправляют в специальную автоклавную печь. Там разогревают воздух до +190 С и создают избыточное давление. В таких экстремальных условиях возникает активное газовыделении, кроме того, образуется другое минеральное вещество с особыми характеристиками.

Новый материал очень прочный — через 12 часов после пребывания в автоклаве газобетон выдерживает давление до 5 МПа.

Где применяют?

Благодаря сравнительно небольшому весу и прочности, строительный материал применяется в зонах с сейсмической активностью.Автоклавный газобетон используется при изготовлении армированных плит перекрытия, несущих стен, межкомнатных перегородок, в качестве средства теплоизоляции здания. В районах с повышенной сейсмической активностью этот материал применяется в строительстве — ячеистая, пористая структура обеспечивает устойчивость для сооружений. Сравнительно малый вес и высокая прочность снижают нагрузки, которые испытывают строения под воздействием землетрясения.

Сравнительно малый вес и высокая прочность снижают нагрузки, которые испытывают строения под воздействием землетрясения.

Газобетонный материал поддается дополнительной обработке — его можно распилить, при подгонке элементов его строгают, в него с легкостью забиваются гвозди или монтажные скобы. При использовании таких блоков нужно знать, что со временем они становятся более тверже. Благодаря высокому уровню кристаллизации, сооружения из автоклавного бетона дают малую усадку. Срок использования газосиликата — более 100 лет.

Плюсы и минусы

К положительным качествам материала относят:

- Экологическая чистота. Бетон нетоксичен и безопасен.

- Пожаробезопасность. Материал не горит, с него делают огнеупорные перегородки.

- При больших размерах строительные элементы имеют небольшой вес. Они легко перемещаются, дополнительно обрабатываются, шлифуются, строгаются, поэтому ускоряется строительство объектов.

- Твердость и низкая плотность блоков. Такая способность позволяет строить 3-х этажные с допустимыми техническими характеристиками.

- Паропропускаемость материала. Обеспечивает высокий уровень комфортности помещений.

- Теплоизоляционные свойства. Позволяют обеспечить экономию тепловой энергии, кроме того, можно не проводить теплоизоляцию дома.

- Ячеистые блоки представлены в продаже в широкой номенклатуре. Поэтому будущим домовладельцам легко выбрать с такими стройматериалами нужные параметры усадьбы — толщину стен, уровень теплоизоляции.

- Высокая морозостойкость вещества по сравнению с другими материалами. Показатель характеризуется количеством пройденных циклов заморозки и оттаивания, для таких блоков он колеблется в пределах 35—150.

- Антибактериальные свойства. Конструкции не подвержены заражению плесенью, грибком.

- Идеальная геометрия. Благодаря особым условиям производственного процесса блоки изготовлены с особой точностью при минимальных отклонениях.

youtube.com/embed/jZnc6xT8gcs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

К отрицательным характеристикам автоклавного бетона относится высокое влагопоглощение. Водяные пары, проникая в ячеистую структуру вещества, кристаллизируются под воздействием низких температур. разрушая материал. Также блоки хрупкие — они колются, ломаются, их трудно транспортировать. Для крепления блоков необходимо использовать специальный анкер — «бабочку».

Блоки стеновые из автоклавного ячеистого бетона БСМ-0,75 (600х75х250) ЭКО (1 м3)

Описание

Ячеистый бетон автоклавного твердения – это надежный, проверенный временем строительный материал. Он используется для возведения несущих и ненесущих стен, а также для утепления, изготовления армированных плит перекрытий и покрытий.

Безусловное достоинство стен из блоков ячеистого бетона «ЭКО» — высокая устойчивость к любым атмосферным воздействиям: дождю, снегу, сильным порывам ветра. Такой стене не страшны грибок, плесень и микроорганизмы.

Звукоизоляционные свойства блоков

Газобетонные блоки надежно защищают от шумов. Особенно хорошо блоки из ячеистого бетона поглощают низкие шумовые частоты. Газобетон благодаря мелкопористой ячеистой структуре, звукоизоляция в 10 раз выше, чем у кирпичной кладки. При наличии воздушного зазора между слоями газобетона или при отделке поверхности стен более плотными материалами, обеспечивается звукоизоляция в 45-50 дБ.

Быстрота и экономичность

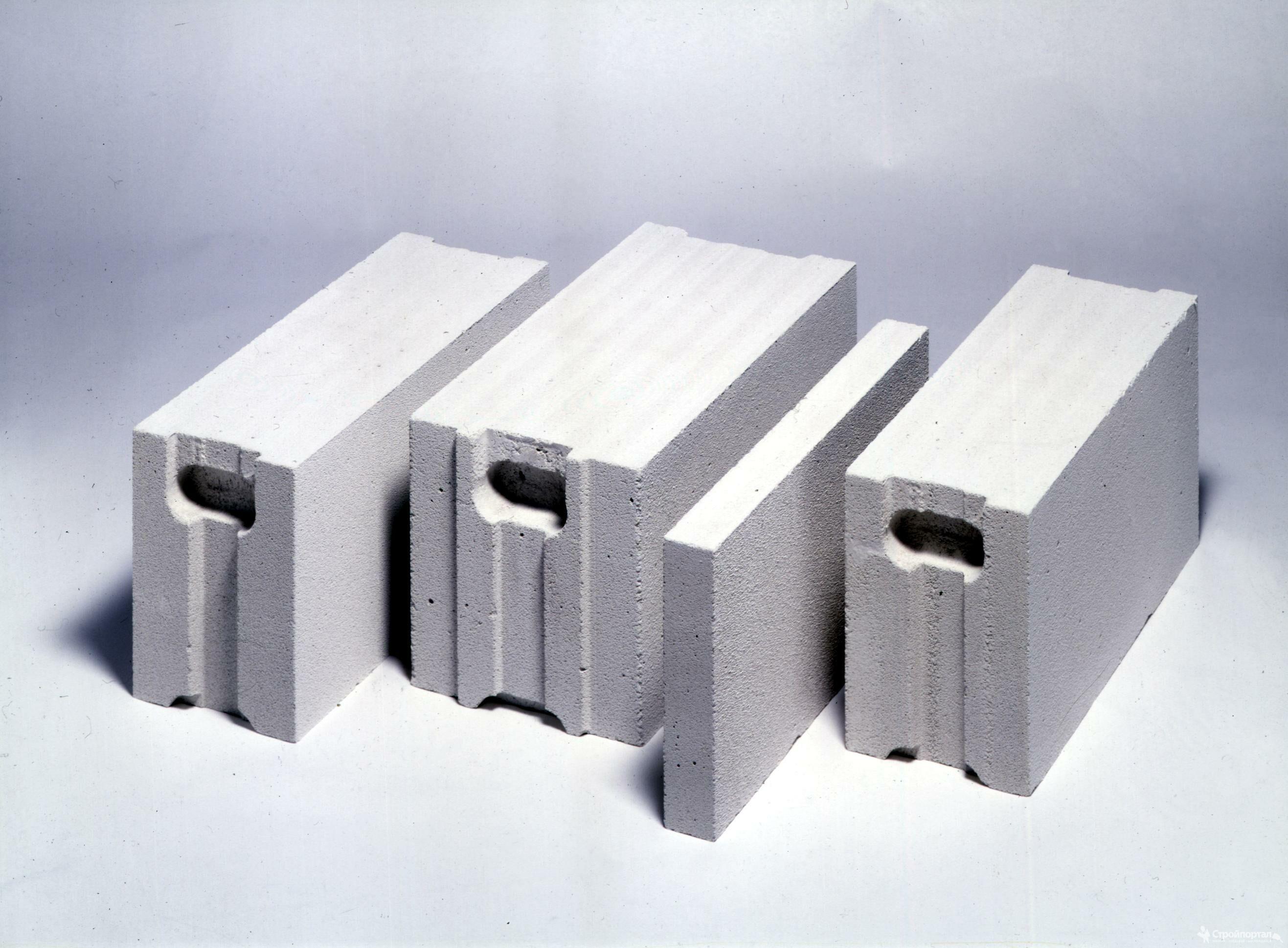

При строительстве из газобетона быстрота и экономичность достигаются за счет относительно больших габаритов (600*(50-500)*250) газобетонного блока и его малого веса. При этом существенно (по некоторым оценкам в 4 раза) возрастает скорость строительства и, соответственно, меньше становятся трудозатраты. В торцах блока сформированы пазы и гребни, захватные карманы для рук.

Теплоизоляционные свойства блоков ячеистого бетона

Теплоизоляционные свойства блоков ячеистого бетона обусловлены опять же пористой структурой, воздушные пузырьки, которые занимают около 80% материала, обеспечивают газобетону высокую теплоизоляционную способность. Теплотехнические характеристики ограждающих конструкций из блоков в 3 раза лучше, чем из керамического кирпича и в 8 раз, чем из тяжелого бетона. Зимой газобетонные блоки предотвращают значительные потери тепла, а летом позволяют избежать слишком высоких температур, то есть создают благоприятный микроклимат. В процессе эксплуатации таких конструкций энергозатраты уменьшаются на 25-30%. Коэффициент теплопроводности газобетона в сухом состоянии — 0,12 Вт/м С, при влажности 12% — 0,145 Вт/м С.

Теплотехнические характеристики ограждающих конструкций из блоков в 3 раза лучше, чем из керамического кирпича и в 8 раз, чем из тяжелого бетона. Зимой газобетонные блоки предотвращают значительные потери тепла, а летом позволяют избежать слишком высоких температур, то есть создают благоприятный микроклимат. В процессе эксплуатации таких конструкций энергозатраты уменьшаются на 25-30%. Коэффициент теплопроводности газобетона в сухом состоянии — 0,12 Вт/м С, при влажности 12% — 0,145 Вт/м С.

Прочность блоков из ячеистого бетона

При низкой объемной массе — 500 кг/м3 — ЭКО-БЛОК толщиной 400мм, имеет достаточно высокую прочность на сжатие — 28-40 кгс/см3 за счет автоклавной обработки (для сравнения: пенобетон — 10-15 кгс/см3). Конструктивная прочность блоков- класс В3,5, а значит, их можно использовать в качестве несущих стен при строительстве 3 этажных объектов с пустотными плитами перекрытия, а при каркасном и каркасно- монолитном строительстве (ненесущие стены) возводить здания без ограничения этажности.

Легкость

Объемный вес меньше, чем у кирпича в 4 раза, что сокращает затраты на монтаж и уменьшает время строительства. Для подъема газобетонных блоков не нужен кран: достаточно усилий нескольких человек. Легкость ячеистого бетона позволяет снизить транспортно-монтажные работы и затраты на устройство фундаментов.

Морозостойкость блоков

Морозостойкость ячеистого бетона – способность сохранять физико-механические свойства при многократном переменном полном замораживании и оттаивании. Высокая морозостойкость блоков объясняется наличием резервных пор, в которые вытесняется при замерзании лед и вода. Сам материал при этом не разрушается. При соблюдении технологии строительства из газобетона морозостойкость материала составляет 25-50 циклов. Не нужно 10-15 мм раствора в кладке, достаточно слоя клея в 3-5мм, который наносится зубчатой кельмой, чтобы надежно закрепить блоки. Чем меньше соединительный слой. тем меньше мостики холода в стене, тем теплее дом.

Пожаробезопасность блоков ячеистого бетона

Ячеистый бетон — огнестойкий, негорючий материал, в отличие от дерева, и соответствует первой степени огнестойкости. Может использоваться для теплоизоляции при температуре изолируемой поверхности до +400 С. Предел огнестойкости составляет REI = 150мин. Выдерживает одностороннее воздействие огня в течение 3-7 часов.

Экологичность блоков

Ячеистый бетон имеет низкое содержание естественных нуклидов, не содержат радиоактивных и канцерогенных веществ, тяжелых металлов и прочих вредных веществ, что подтверждено соответствующим санитарно-эпидемиологическим заключением . Коэффициент экологичности ячеистого бетона составляет 2.0; у дерева 1.0; данный коэффициент у керамического кирпича составляет 10.0, а у керамзитобетона 22.0.

Газобетон ЭКО-БЛОК представляет собой экономичный и эффективный строительный материал, свойства которого позволяют в сжатые сроки сооружать здания различного назначения. Блоки выпускаются двух видов: стеновые и перегородочные. Все они сертифицированы по ГОСТ 31360-2007 и ГОСТ 31359-2007.

отзывы владельцев домов, характеристики, плюсы и минусы, цены

Один из самых популярных ячеистых бетонов – автоклавный – недаром получает хорошие отзывы от профессиональных строителей и хозяев новеньких домов. Он удобен в работе, достаточно прочен и обладает действительно уникальными характеристиками. При таком количестве плюсов его минусы весьма незначительны. Так что, если есть на нашем рынке стройматериал, приближающийся к идеалу, так это автоклавный газобетон.

Оглавление:

- Особенности и состав

- Технические характеристики

- Отзывы застройщиков

- Плюсы и минусы газобетона

- Цена изделий разных марок

Что же он из себя представляет?

По составу бетон автоклавного твердения похож на обычный ЦП раствор, в который введены порообразователи на основе алюминия. Они заставляют еще вязкую смесь вспениваться, наполняясь многочисленными воздушными пузырьками.

По окончании процесса твердения образовавшиеся поры займут порядка 80% от общего объема и равномерно распределятся по всему телу автоклавного газобетона, сделают его легче и из обычного строительного материала превратят в теплоизолирующий. Поэтому строительство домов из газобетона автоклавного производства так популярно в холодных климатических регионах и собирает там урожай благодарных отзывов.

Отличные характеристики обнаруживают пористые бетоны, в состав которых вводится не только цемент, но и еще один вяжущий компонент – известь. При помещении такого раствора в печь она вступает в реакцию с алюминиевым порообразователем, выделяя водород. Так получают разновидность автоклавного бетона – газосиликат.

Его состав:

- 60 % кварцевого песка;

- по 20 % портландцемента и негашеной извести;

- до 1 % алюминиевой пасты или порошка.

Чтобы хрупкая пористая структура могла воспринимать необходимые нагрузки, газобетон отправляют твердеть в специальные печи – автоклавы. Там его температуру увеличивают до +190 °С при избыточном давлении. В результате в смеси не только происходит активное газообразование, но и формируется совершенно новый минерал. Он достаточно прочный, чтобы ячеистый бетон автоклавного твердения уже через 12 часов смог выдерживать нагрузку до 5 МПа.

Характеристики

Газоблоки выпускают с разным удельным весом (350-700 кг/м3), который определяется степенью их пористости. Чем больше содержание воздушных капсул в теле бетона, тем меньше будет его плотность и выше теплоизоляционные параметры. Хотя прочность упадет. О преимуществах и недостатках газобетона читайте тут.

Из-за этой зависимости автоклавный газобетон принято делить на три категории по применению:

1. Конструкционный газобетон автоклавного твердения (плотность – 700 кг/м3) обладает максимальной плотностью и прочностью, годится для возведения несущих конструкций, но требует дополнительного утепления.

2. Конструкционно-теплоизоляционный имеет средние показатели плотности (500-600 кг/м3) и оптимальное сочетание прочностных и теплоизоляционных характеристик. Таким образом, он сохраняет все плюсы пористого материала и частично избавляется от минусов.

3. Теплоизоляционный (до 400 кг/м3) недостаточно крепок, чтобы возводить из него наружные стены, поэтому может использоваться исключительно как утеплитель.

Технические характеристики газобетона, прошедшего быстрое твердение в автоклаве, во многом зависят от полученной плотности. Именно поэтому газоблоки маркируются в соответствии с удельным весом.

| Марка плотности, кг/м3 | D350 | D400 | D500 | D600 |

| Класс прочности, МПа | В0,75 – В1,5 | В1,5 – В2,0 | В2,5 – В3,0 | В3,5 – В5,0 |

| Теплопроводность, Вт/м×°С | 0,09 | 0,11 | 0,12 | 0,14 |

| Морозостойкость, циклов | F15 | F25 | F35 | F35 |

Мнения людей о газоблоках

«У меня опыт небольшой, потому я на даче и не стал заводиться с кирпичом – строил дом из газобетона. Поначалу проштудировал форумы, почитал отзывы на сайтах производителей и пришел к выводу, что справлюсь. Для перестраховки сажал блоки на раствор, о чем теперь жалею. Побоялся, что не сделаю кладку на клею ровно. Первая зима показала, что придется немного утеплиться (толщину стен не подрассчитал). Хотя взял бы клей, хватило б и такой».

Андрей, Уфа.

«У нас из газосиликата полпоселка построено. Сосед снял со стен сайдинг и обклеил все плитами ППС под штукатурку. Теперь не знает куда кидаться – обои на одной стене отпадают, запах затхлый появился. Не учел, что газоблоки активно дышат. А дальше по улице люди просто штукатурили под сетку и не жалуются. Я на следующий год, пожалуй, тоже так сделаю, потому что пластик уже выцвел и надо бы поменять».

Алексей, Пермь.

«Нам дача досталась со всеми постройками: дом из газобетона, банька, гараж. Недавно переселились окончательно и ощутили всю «прелесть» этого материала. В доме не просто тепло – в нем душно. Котел выставили на минимум, но дышать практически нечем. Приходится открывать окна на проветривание. Может, родственники что-то напутали при строительстве, но находиться в доме тяжело».

Анна Климовская, Волгоград.

«Я не спорю, что автоклавный газобетон такой весь из себя легкий и теплый. Но вот что бесит во всякой рекламе – так это его якобы экономичность. Раствор для кладки использовать нельзя, нужно купить специальный клей (недешевый). Утеплитель не нужен, но стена должна быть минимум 45-50 см. Плюс ко всему без отделки такой бетон не жилец. Так что если строить нормальный дом по всем правилам, по деньгам ничего выгадать не удастся. Это как раз тот случай, когда цена всегда соответствует качеству».

Игорь, Москва.

Достоинства и недостатки

Читая отзывы, можно увидеть, что строители и владельцы домов видят в газобетоне свои плюсы и минусы. Первым однозначно нравится небольшой вес и скорость укладки крупных газоблоков, но не устраивают попутные расходы. Часто отмечают такие достоинства газосиликата:

- точность геометрии;

- удобство в монтаже;

- легкость обработки и нарезки блоков.

Не столько минус материала, сколько предостережение от опытных строителей – если дом построен из газобетона, а фундамент под ним недостаточно жесткий, в стенах могут образоваться трещины. Блоки плохо держат изгибающие нагрузки и при малейших подвижках фундамента из-за пучения грунта разламываются.

А вот отзывы владельцев газобетонных домов не так единодушны. Это связано с тем, что газоблоки по-разному проявляют себя в зависимости от климатических условий в конкретном регионе и выбранной отделке.

Расценки

Каждый производитель блоков устанавливает свои цены на продукцию. В них учитываются габариты и сложность формы газобетона (наличие пазо-гребневого зацепления, ручки, U-образное сечение).

В них учитываются габариты и сложность формы газобетона (наличие пазо-гребневого зацепления, ручки, U-образное сечение).

Стоимость блоков из газобетона разных марок, руб/м3:

| Производители | D400 | D500 | D600 |

| Бетолекс | 3 590 | 3 950 | 4 480 |

| Бетокам | 3 150 | 3 250 | 4 200 |

| Ytong | 4 930 | 4 800 | 4 800 |

| Костромской СЗ | 3 020 | 3 095 | 3 150 |

Автоклавный и неавтоклавный газобетон сильно отличаются друг от друга по цене (примерно на 1000 руб/м3). Однако для возведения действительно теплых и достаточно прочных стен подходят только блоки автоклавного твердения. И пусть они стоят дороже, это в полной мере компенсирует отказ от устройства дополнительной теплоизоляции по всему дому.

О материале — Cubi Block

Газобетонные блоки CUBIBLOCK – современный стеновой строительный материал, представляющий собой искусственный пористый камень высшей категории. Сочетает в себе высокую прочность, лёгкость, полностью экологичен и позволяет строить надёжные и долговечные здания.

ИСТОРИЯ СОЗДАНИЯ

Современный метод изготовления ячеистого бетона автоклавного твердения был разработан в тридцатых годах прошлого века в Швеции. На протяжении последних десятилетий технология производства газобетона серьезно улучшились, благодаря чему значительно повысились эксплуатационные свойства материала, такие как прочность, теплоизоляция, паропроницаемость, и многие другие.

Благодаря уникальным свойствам газобетона и его сравнительно низкой стоимости по сравнению с другими материалами, он стал пользоваться большим спросом как у профессиональных строителей, так и у частных застройщиков. Наибольшее распространение газобетонные блоки получили в странах Европы. Лидерами по объёмам строительства из газобетона являются Германия, Польша, а также страны Скандинавии. Активное применение газобетона в странах СНГ и Балтии началось в 70-х годах прошлого века и здесь лидерами стали балтийские страны.

Активное применение газобетона в странах СНГ и Балтии началось в 70-х годах прошлого века и здесь лидерами стали балтийские страны.

КЛАССИФИКАЦИЯ

| Газобетонные блоки автоклавного твердения CUBIBLOCK входят в группу ячеистых бетонов автоклавного твердения. К сожалению, потребители не всегда понимают разницу между автоклавным газобетоном (газосиликатом) и пенобетоном. Важно понимать, что автоклавный газобетон — это автоклавный ячеистый бетон, прошедший специальную обработку паром в автоклавах при высокой температуре и давлении (около 12 атмосфер). Такой газобетон отличается высокой степенью прочности и теплоизоляции. В остальных случаях речь идет о пенобетоне, технолигия которого не подразумевает процесс автоклавирования. Отличительная особенность газобетона — насыщенность порами, т.е. равномерно распределенными ячейками, которые обеспечивают снижение плотности, и соответственно, лёгкий вес изделий. Как уже было сказано выше, ячеистые бетоны делятся на два основных типа: газобетон и пенобетон. Они отличаются технологией изготовления. Автоклавный газобетон производится только на крупных заводах и к потребителю попадает в виде готовых упакованных блоков. Технология производства пенобетона позволяет изготовлять его в частном порядке небольшими партиями в непосредственной близости от места строительства. Поэтому пенобетон производится небольшими предприятиями, их объёмы производства в десятки раз меньше, чем у заводов по производству газобетонных блоков. |

ПрочностьВ процессе воздействия на материал давления и высокой температуры, в автоклаве формируется прочность газоблоков. |

ТеплоизоляцияЭтот показатель определяется коэффициентом теплопроводности, чем он ниже, тем выше теплоизоляционные свойства. Низкая теплопроводность не позволяет теплу выходить из помещения через ограждающие конструкции и не пропускает холод в зимнее время года, или горячий воздух – летом. Таким образом, формируется комфортный микроклимат в доме, где зимой тепло, а летом прохладно. Благодаря низкой теплопроводности экономятся средства на отопление и дополнительную теплоизоляцию. |

ЗвукоизоляцияСтруктура газоблоков позволяет поглощать звуковые волны, поэтому такой материал имеет очень хорошую звукоизоляцию, которая соответствует всем строительным нормам. |

Точность геометрических параметровТехнология производства газосиикатных блоков позволяет обеспечить очень точные размеры блоков. Достигается это благодаря нарезке полуфабриката и автоклавному обжигу. После такой обработки материал не дает усадки. Точность размера блока упрощает возведение конструкции нужных размеров. Отклонение размеров составляет ± 2 мм. |

ОгнестойкостьГазобетон CUBIBLOCK относится к негорючим строительным материалам. Он способен длительное время выдерживать воздействие открытого огня без разрушения стеновой конструкции. Газобетонные блоки CUBIBLOCK не разрушаются в течение 240 минут под непосредственным воздействием открытого пламени. По международной классификации это соответствует показателю REI 240. Помимо этого, газобетонные блоки CUBIBLOCK имеют класс пожарной опасности К0 (45), т.е. относятся к непожароопасным строительным материалам. По DIN 4102 ячеистый бетон относится к несгораемому строительному материалу класса А. |

ЭкологичностьГазобетонные блоки CUBIBLOCK являются экологически безопасными строительными материалами. Это свойство обусловлено в первую очередь составом сырьевых компонентов – при производстве газобетона используются исключительно натуральные компоненты (песок, известь, цемент, гипс). Тщательный контроль сырья в собственной лаборатории гарантирует, что при производстве газобетонных блоков используются только компоненты, полностью соответствующие всем нормативным требованиям. Одним из свойств, определяющих высокую экологичность газобетона, является его высокая паропроницаемость. Также газобетонные блоки не гниют, не покрываются плесенью, не являются радиоактивными и не выделяют вредных веществ. Всё это делает газобетон одним из самых экологичных строительных материалов. |

Дома из газобетона (блоки ячеистый бетон) Строительная компания СК Мастер

Газобетон – ячеистый бетон автоклавного твердения – это надежный, проверенный временем строительный материал. За свою более чем восьмидесятилетнюю историю газобетонные блоки нашли применение практически во всех типах конструктивных элементов зданий и сооружений самого различного назначения. Этот универсальный материал используется для возведения несущих и ненесущих стен, для изготовления армированных плит перекрытий и покрытий и в качестве теплоизоляции.

Характерные особенности ячеистого бетона – отличная теплоизоляция, пожаробезопасность, долговечность и экономичность – делают его весьма конкурентоспособным на современном рынке строительных материалов. Это, конечно, не означает, что всем необходимо строить дом именно из него. Просто в большом количестве случаев этот материал действительно оптимален для строительства.

Качество изделий из газоблоков напрямую зависит от используемого сырья, технологии изготовления и оборудования предприятия, и значительно отличается у разных производителей.

Что есть что?

Далеко не все четко представляют себе разницу между понятиями «ячеистый бетон», «газобетон», «пенобетон», «газосиликат», также попутно всплывающими терминами «автоклавный» и «неавтоклавный» бетон. Что это – пять разных материалов или одно и то же?

Оказывается, и не то, и не другое. Из всех перечисленных понятий главным и ключевым является «ячеистый бетон». Так называют целую группу материалов, имеющих одно общее свойство. Собственно, это свойство отражено уже в названии: толща материала насыщена порами – равномерно распределенными ячейками, которые обеспечивают снижение плотности бетона.

По сути, даже называть ячеистые бетоны бетонами не совсем корректно. Бетон – это смесь разноразмерных заполнителей, скрепленная неким вяжущим в единое целое (асфальтом, цементом, полимерами…). В случае с ячеистыми бетонами картина иная. Прочность структуры обеспечивается межпоровыми стенками. Роль заполнителей, если они и есть, незначительна.

Из-за того что поры занимают существенную часть объема материала, его плотность заметно меньше, чем у всем известной смеси цемента, песка и воды, называемой строительным раствором. Доля воздуха в ячеистых бетонах плотностью 300 – 800 кг/м3 составляет 90 – 70% по объему.

По способу образования пор все ячеистые бетоны делятся на два основных типа: газобетон и пенобетон. Друг от друга они отличаются технологией изготовления. При этом способ образования пор на свойства материала влияет мало.

Также в зависимости от технологии появляются и другие их названия-характеристики: автоклавный и неавтоклавный. Это разделение значительно более важно. Про ячеистые бетоны автоклавного твердения уже нельзя сказать, что они «состоят из цемента, песка и воды». В среде насыщенного пара, при давлении в 10 – 14 атмосфер, кварцевый песок, ведущий себя в других условиях как инертное вещество, вступает в реацию с оксидами кальция и алюминия (цемент), образуя новые стойкие минералы. Поэтому ячеистые бетоны автоклавного твердения – это искусственно синтезированный камень, а неавтоклавные бетоны – застывший в поризованном состоянии цементно-песчаный раствор.В обиходе пока бытует упрощенная связка: газобетон – это автоклавный ячеистый бетон, а пенобетон, соответственно, неавтоклавный ячеистый бетон. И, хотя по существу такое разделение не верно, оно неплохо отражает текущую ситуацию на рынке стройматериалов.

Поэтому ячеистые бетоны автоклавного твердения – это искусственно синтезированный камень, а неавтоклавные бетоны – застывший в поризованном состоянии цементно-песчаный раствор.В обиходе пока бытует упрощенная связка: газобетон – это автоклавный ячеистый бетон, а пенобетон, соответственно, неавтоклавный ячеистый бетон. И, хотя по существу такое разделение не верно, оно неплохо отражает текущую ситуацию на рынке стройматериалов.

Компания Бонострой – официальный представитель Бонолит во Владимире. Всегда в наличии газобетонные блоки БОНОЛИТ по ценам завода изготовителя .

Газосиликат

«Газосиликат» – строго по ГОСТу – это ячеистый бетон автоклавного твердения на кварцевом песке и известковом вяжущем. Такая штука в России практически не производится. И обычно эпитет «газосиликат» достается тому, что у нас традиционно называют «газобетоном». А по сути – 95% автоклавных ячеистых бетонов в России это «газобетоносиликаты» – ячеистые бетоны на смешанном (цементно-известковом или известково-цементном) вяжущем. Не надо забивать себе голову нюансами, доставшимися нам в наследство от эпохи узнавания и освоения производства ячеистых бетонов. Бетоны бывают автоклавного твердения и неавтоклавные. Остальные уточнения потребителю не дадут практической пользы.

Новые идеи – новые возможности

Cегодня найдется немного материалов, которые используются в строительстве в своем первозданном виде.

В Европейской России практически не осталось коренных лесов. Та древесина, которая выросла на местах довоенных рубок, заметно отличается характеристиками от древесины, предоставившей исходные данные для наших стереотипов о бревенчатых домах и занесенной в справочники.

Современный кирпич – это совсем не то, из чего построена дореволюционная Россия. Он, как правило, имеет улучшенные теплоизоляционные и прочностные характеристики, но значительно более хрупок.

Для дерева придумано множество химических препаратов, которые позволяют защитить дом от пожара и вредных насекомых, а саму древесину от коробления.

Но становясь трудносгораемой и биостойкой, древесина утрачивает первозданность, становясь, по сути, композитным материалом на основе дерева.

Важнейшим отличием ячеистого бетона от его традиционного тяжелого «собрата» является прекрасная теплоизоляционная способность первого. Такое свойство ячеистого бетона следует из элементарной физики и интуитивно понятно даже непрофессионалу: поры, содержащиеся внутри материала, наполнены воздухом, который, как известно, является очень хорошим теплоизолятором. В результате дом из ячеистого бетона плотностью до 600 кг/куб.м при прочих равных получается более теплым, чем деревянное или кирпичное строение. (Под «прочими равными» подразумеваем сравнимую толщину стены.)

Следует, однако, сделать шаг назад и вспомнить, что имеется в виду под выражением «теплый дом». Первейшее и базовое требование – чтобы при поддержании заданной температуры воздуха в помещении там был обеспечен субъективный комфорт для находящихся в нем людей. Даже в лютые морозы. Для этого требуется обеспечить минимальный перепад температур между внутренней поверхностью наружных стен и внутренним воздухом. А для этого необходимо обеспечить некое расчетное сопротивление наружной стены теплопередаче. Для большинства областей европейской части России это минимально требуемое по соображениям комфорта сопротивление теплопередаче составляет около 1,0 – 1,5 м2.оС/Вт. Такая величина обеспечивается 150 – 200 мм деревянного бруса, 150 мм ячеистого бетона плотностью 400-500 кг/м3 или 380 мм эффективного керамического кирпича. И именно таких стен достаточно для дачного дома, эксплуатируемого в холодное время года от случая к случаю.

Второе требование, предъявляемое из соображений тепловой защиты к домам для постоянного проживания, состоит в минимизации расхода энергии на поддержание требуемой температуры воздуха. Это требование предъявляется уже не просто к стенам дома, а ко всей совокупности его конструкций, включая системы вентиляции и отопления. Если исходить из тех величин, которые предлагаются нормами по тепловой защите, то толщина ячеистобетонной стены (плотность 400-500 кг/куб.м, на клеевом слое 1-3 мм) должна быть 300 – 400 мм, деревянной (брус на волокнистом уплотнителе) порядка 400 мм, керамической (из эффективных многопустотных камней) – примерно 640 мм.

Если исходить из тех величин, которые предлагаются нормами по тепловой защите, то толщина ячеистобетонной стены (плотность 400-500 кг/куб.м, на клеевом слое 1-3 мм) должна быть 300 – 400 мм, деревянной (брус на волокнистом уплотнителе) порядка 400 мм, керамической (из эффективных многопустотных камней) – примерно 640 мм.

Хотя дом, построенный из ячеистого бетона, классифицируется как каменное строение, микроклимат, который в нем создается, очень близок к климату деревянного дома. Благодаря тому, что он обладает способностью регулировать влажность воздуха в помещении, полностью исключается вероятность появления на нем каких-либо грибковых образований и плесени. Сам ячеистый бетон не гниет, так как производится из минерального сырья.

Cтоит добавить, что этот материал полностью экологически чист. Он не содержит вредных химических соединений и не требует какой-либо специальной обработки токсичными составами для увеличения срока эксплуатации строения.

Кому это надо?

Глядя на достоинства ячеистых бетонов, многие задаются естественным вопросом: если ячеистый бетон действительно так хорош, то почему же он до сих пор не вытеснил другие материалы и становится популярным только сегодня?

Корни этого вопроса в недостатке информированности.

Еще в 80-х годах, после долгих споров, экспериментальных проверок и всестороннего анализа, в СССР была принята программа по комплексному строительству жилых и гражданских зданий из ячеистых бетонов. В рамках этой программы планировалось за 10 лет – 1985-го по 1995-й увеличить выпуск ячеистых бетонов (автоклавного твердения) с тогдашних 6 млн.куб.м до 45 млн.куб.м/год – в 7,5 раз! Именно на них делалась ставка при разработке жилищной политики на период до 2000-го года. Но в силу известных нам причин программа так и не была реализована. Между тем ячеистые бетоны получили заслуженную популярность в странах Западной Европы. Да и сегодня в СНГ значительная часть газобетона делается на немецком оборудовании.

Важной характеристикой ячеистобетонной кладки является ее относительно низкая прочность на изгиб. Если дерево способно выдержать значительные подвижки основы, то каменная, и в частности ячеистобетонная кладка, имеет предельную деформативность в пределах 0,5-2 мм/м. Большие деформации основания кладки могут привести к ее растрескиванию. Поэтому при возведении ячеистобетонного здания необходимо предусматривать мероприятия, предотвращающие трещинообразование. В числе этих мероприятий: устройство сплошного фундамента (монолитная плита или лента, сборная лента с монолитной обвязкой по верхнему обрезу, кирпичная кладка с сетчатым армированием), конструктивное армирование ячеистобетонной кладки, устройство кольцевых обвязок в уровнях перекрытий и под стропильной системой.

В целом, можно сказать, что при устройстве фундамента для жилого дома ячеистый бетон не более требователен, чем другие материалы. Единственное ограничение – столбчатые фундаменты, используемые иногда для строительстве легких летних построек, нужно специально дооборудовать обвязочными балками для возведения на них летних же ячеистобетонных строений.

Ячеистые бетоны можно использовать в качестве наполнителя несущих стен при строительстве каркасного дома. В этом случае всю нагрузку берет на себя каркас. Однако каркасное домостроение с использованием ячеистых бетонов по большей части относится к области многоэтажного строительства и для частного застройщика не является актуальным.

Несущая способность кладки из автоклавных ячеистобетонных блоков в малоэтажном строительстве редко когда используется больше, чем на 20-40%. Наиболее распространенные блоки плотностью 400-500 кг/куб.м и с классом по прочности В2-2,5 позволяют возводить кладку, расчетные характеристики которой лишь в полтора раза уступают кладке из полнотелого силикатного кирпича.

При выборе толщины стены следует, как правило, руководствоваться не ограничениями по несущей способности, а соображениями тепловой защиты.

Так, если для строительства небольшого дачного дома достаточно толщины стен 200-250 мм (всех – как несущих, так и не нагружаемых), то для дома для постоянного проживания потребуются уже блоки толщиной 300-400 мм, в зависимости от плотности.

Найди десять отличий

Все рассказанное выше относится к ячеистому бетону вообще. Однако этот стеновой материал разделяется на два основных типа: газобетон и пенобетон, каждый из которых имеет свои особенности. Мы уже описывали различия между разновидностями ячеистых бетонов.

Газобетон (или «автоклавный ячеистый бетон») твердеет при большой температуре и повышенном давлении в специальной «скороварке» – автоклаве. Пенобетон (или «неавтоклавный ячеистый бетон») – это материал естественного твердения.

Газобетон

Автоклавный газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве невозможно.

Процесс производства ячеистого бетона напоминает выпекание хлеба: в смесителе замешивается вода, цемент, молотый кварцевый песок, тщательно размельченная известь и гипсовый камень, добавляется алюминиевая пудра в качестве газообразователя – и смесь ячеистого бетона готова. В теплой влажной камере смесь поднимается, как дрожжевой пирог, при этом образуется несчетное количество пор. Использование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки и плиты. В автоклавной печи ячеистый бетон твердеет под давлением в атмосфере насыщенного пара при температуре около 184 ºС. Образовавшаяся уникальная кристаллическая структура придает блокам его превосходные свойства. Применяемая технология производства обеспечивает равномерную плотность массива и наилучшие, среди ячеистых бетонов, показатели прочности.

Весь газобетон заводского производства имеет сертификат качества, и застройщик, покупая такой материал, может быть уверен в том, что заявленные параметры соблюдены.

Возводить стену из газобетонных блоков очень просто. Блоки довольно большие, но при этом не настолько тяжелые, чтобы возникала необходимость нанимать специальную технику для их перемещения в пределах стройплощадки. Один блок, занимающий в кладке место 30 кирпичей, весит меньше 30 кг. В результате процесс постройки стены оказывается значительно менее трудоемким, чем из других каменных материалов, и все работы по возведению коробки будущего дома занимают относительно немного времени.

Очень важным параметром качества газобетонного блока является точность соблюдения его размеров. На всех современных заводах, построенных в России в постсоветское время, погрешность в размерах составляет не более 1 мм, что является очень высоким показателям и чрезвычайно удобно при строительстве. Растворные прослойки между блоками являются более теплопроводными, чем сами блоки, а значит, если блоки будут неровными и несовпадения размеров придется компенсировать за счет периодического утолщения слоя раствора, пострадают теплоизоляционные свойства всего дома. К тому же при облицовке такой стены придется увеличивать и слой штукатурки, чтобы сгладить неровности. При использовании блоков с точными размерами кладка может осуществляться на так называемый «клей». Он делается из сухой смеси путем добавления в нее воды непосредственно перед началом работ. При применении такого клея швы в кладке минимальны и стена получается практически монолитной. Если размеры блоков соблюдены, также точно выполнена стеновая кладка, облицовочная плитка может быть выложена непосредственно на стену без предварительного выравнивания слоем штукатурки.

Все предприятия производят газобетон с разными характеристиками, поэтому при выборе блоков для строительства нужно обращать внимание на наиболее значимые из них.

Самыми важными характеристиками являются плотность и прочность. (Усадку при высыхании и морозостойкость пока выключим из рассмотрения.)

Поскольку плотность с прочностью не связаны напрямую, выбирать более плотные блоки потому что они якобы «прочнее», нельзя. При выборе блоков внимание следует обращать на обе важнейшие характеристики: и на плотность, как меру теплопроводности, и на прочность, как меру несущей способности.

При выборе блоков внимание следует обращать на обе важнейшие характеристики: и на плотность, как меру теплопроводности, и на прочность, как меру несущей способности.

Пенобетон

Технология производства пенобетона позволяет изготовлять его в частном порядке небольшими партиями в непосредственной близости от места строительства.

Сегодня на рынке представлено оборудование небольших мощностей и, соответственно, малых габаритов, рассчитанное на частного застройщика. Перед началом строительства нужно лишь приобрести небольшой агрегат, который позволит производить пенобетон. После завершения строительных работ оборудование можно (попытаться) продать или сдать в аренду. С помощью такой техники можно застраивать целые поселки, находящиеся в отдалении от крупных производителей стройматериалов. Небольшую установку по производству пенобетона легко перевозить места на место в прицепе легкового автомобиля. Так что пенобетон удобен прежде всего для тех, кто намерен строиться в глуши, вдали от нормальных дорог.

В условиях же нормальной транспортной доступности пенобетон низких плотностей целесообразен для утепления чердачных перекрытий и каркасных стен, пенобетон высокой (800 – 1200 кг/куб.м) плотности хорош для устройства выравнивающих стяжек и даже плит перектрытия.

Установка по производству пенобетона позволяет подавать готовую смесь на большую высоту без использования специального насоса. В зависимости от мощности оборудования готовую смесь можно поднять на высоту от 10 до 30 метров.

Благодаря тому, что оборудование по производству пенобетона может быть расположено на стройплощадке, с использованием этого строительного материала можно выполнять как монолитное, так и блочное домостроение. Возводить монолитные стены из пенобетона даже предпочтительнее, так как отдельные блоки с точным соблюдением всех параметров в условиях малого производства будет сделать почти невозможно. Если изготовлять пенобетон по резательной технологии, то отклонения линейных размеров у него будут зависеть от качества оборудования. А высококачественное оборудование, как известно, очень дорого стоит, что невыгодно при производстве материала малыми партиями. Можно делать пенобетонные блоки в опалубках, но в этом случае точность геометрии получаемых блоков зависит от качества форм.

А высококачественное оборудование, как известно, очень дорого стоит, что невыгодно при производстве материала малыми партиями. Можно делать пенобетонные блоки в опалубках, но в этом случае точность геометрии получаемых блоков зависит от качества форм.

По совокупности физико-механических свойств пенобетон (ячеистый бетон естественного твердения) значительно отличается от автоклавных ячеистых бетонов. В первую очередь это касается соотношения плотности и прочности. Пенобетон плотностью менее 600 кг/куб.м не следует использовать в конструкциях, подвергающихся каким-либо нагрузкам, поскольку его прочность, как правило, очень низка. Также у неавтоклавных бетонов очень значительна влажностная усадка.

ГОСТ 31360-2007 Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия

ИЗДЕЛИЯ СТЕНОВЫЕ НЕАРМИРОВАННЫЕ ИЗ ЯЧЕИСТОГО

БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯГОСТ 31360-2007МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ СТЕНОВЫЕ НЕАРМИРОВАННЫЕ ИЗ ЯЧЕИСТОГО

БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ

Технические условия

ГОСТ 31360-2007

Дата введения: 01.01.2009

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на стеновые неармированные изделия, изготовленные из ячеистого конструкционно-теплоизоляционного бетона автоклавного твердения (далее — изделия), предназначенные для применения в качестве несущих и самонесущих элементов в наружных стенах зданий и сооружений с сухим, нормальным и влажным режимами эксплуатации при неагрессивной среде, а также для внутренних стен и перегородок в помещениях с относительной влажностью воздуха не более 75% и неагрессивной средой. При относительной влажности воздуха более 75% внутренние поверхности наружных стен из изделий должны иметь пароизоляционное покрытие.

При относительной влажности воздуха более 75% внутренние поверхности наружных стен из изделий должны иметь пароизоляционное покрытие.

Настоящий стандарт устанавливает технические требования, методы испытаний и оценки соответствия качества изделий настоящему стандарту по результатам испытания.

Примечание. Армированные изделия из ячеистого бетона автоклавного твердения изготавливают в соответствии с ГОСТ 19010.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 4.212-80. Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 3560-73. Лента стальная упаковочная. Технические условия

ГОСТ 7076-99. Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7502-98. Рулетки измерительные металлические. Технические условия

ГОСТ 10180-90. Методы определения прочности по контрольным образцам

ГОСТ 12730.1-78. Бетоны. Метод определения плотности

ГОСТ 13015-2003. Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 14192-96. Маркировка грузов

ГОСТ 18105-86. Бетоны. Правила контроля прочности

ГОСТ 18343-80. Поддоны для кирпича и керамических камней. Технические условия

ГОСТ 19010-82. Блоки стеновые бетонные и железобетонные для зданий. Общие технические условия

ГОСТ 21520-89. Блоки из ячеистых бетонов стеновые мелкие. Технические условия

ГОСТ 24104-2001. Весы лабораторные. Общие технические требования

ГОСТ 25485-86. Бетоны ячеистые. Технические условия

ГОСТ 25898-83. Материалы и изделия строительные. Методы определения сопротивления паропроницанию

Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 26433.1-89. Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 27005-86. Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 27006-86. Бетоны. Правила подбора состава

ГОСТ 30244-94. Материалы строительные. Методы испытания на горючесть

ГОСТ 30108-94. Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31359-2007. Бетоны ячеистые автоклавного твердения. Технические условия.

Примечание. При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ГАЗОСИЛИКАТНЫХ БЛОКОВ

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1. Блок: изделие с прямоугольным, как правило, поперечным сечением и толщиной, незначительно меньшей его ширины.

3.2. Плита: изделие с прямоугольным поперечным сечением, толщина которого существенно меньше других размеров и неизменна по всему изделию.

3.3. Блок U-образной формы: изделие с выемкой в постельной поверхности, проходящей параллельно большему линейному размеру изделия.

3.4. Карманы для захвата: несквозные углубления в торцевой поверхности изделий, предназначенные для ручной переноски изделий.

3.5. Технологическая пустота: отформованная или высверленная в изделии сквозная или несквозная полость.

3.6. Номинальный размер: нормируемый размер изделия, фактический размер которого соответствует границам допускаемых отклонений.

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1. Газосиликатные блоки должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной предприятием-изготовителем.

4.2. Основные виды и размеры

4.2.1. Газосиликатные блоки изготавливают в виде блоков и плит. Блоки могут изготавливаться с пазогребневыми (замковыми) элементами и карманами для захвата, а также U-образной формы.

Блоки газосиликатные могут иметь технологические сквозные или несквозные пустоты. Форма и размеры технологических пустот должны соответствовать указанным в рабочей документации.

4.2.2. Газосиликатные блоки изготавливают максимальными размерами, приведенными в таблице 1.

Т а б л и ц а 1

В миллиметрах

| Наименование размера | Размеры | |

| плиты | блока | |

| Длина | 1500 | 625 |

| Ширина | 1000 | 500 |

| Толщина | 600 | — |

| Высота | — | 500 |

4. 2.3. В зависимости от предельных отклонений размеров, формы и показателей внешнего вида газосиликатные блоки подразделяют на две категории, требования к которым приведены в таблице 2.

2.3. В зависимости от предельных отклонений размеров, формы и показателей внешнего вида газосиликатные блоки подразделяют на две категории, требования к которым приведены в таблице 2.

Т а б л и ц а 2

В миллиметрах

| Наименование показателя | Значение показателя для изделий | |

| категории I | категории II | |

|

Отклонение геометрических размеров, не более: — подлине — ширине — высоте |

± 3,0 ± 2,0 ± 1,0 |

± 4,0 ± 3,0 ± 4,0 |

| Отклонение от прямоугольной формы (разность длин диагоналей), не более | 2 | 4 |

| Отклонение от прямолинейности ребер, не более | 1 | 2 |

|

Глубина отбитостей углов числом не более двух на одном изделии, не более Глубина отбитостей ребер на одном изделии общей длиной не более двукратной длины продольного ребра, не более |

5 |

10 |

| 5 | 10 | |

|

Примечания.

|

||

4.2.4. Изготовитель по заявке потребителя может изготавливать изделия размерами, отличными от приведенных в таблице 1, с учетом требований таблицы 2, исходя из возможностей имеющегося оборудования.

4.2.5. Условное обозначение газосиликатных блоков должно состоять из наименования изделия (блок, плита), обозначения категории в соответствии с таблицей 2, размеров по длине, ширине и высоте (толщине) в миллиметрах, марки по средней плотности, класса по прочности на сжатие, марки по морозостойкости и обозначения настоящего стандарта.

Пример условного обозначения блока категории I, длиной 600, шириной 300 и высотой 200 мм, марки по средней плотности D500, класса по прочности на сжатие B2,5, марки по морозостойкости F25:

Блок I/600 x 300 x 200/D500/B2,5/F25 ГОСТ 31360-2007

плиты категории I, длиной 1000, шириной 600 и толщиной 150 мм, марки по средней плотности D500, класса по прочности на сжатие B2,5, марки по морозостойкости F25:

Плита I/1000 x 600 x 150/D500/B2,5/F25 ГОСТ 31360-2007.

Допускается в условное обозначение включать дополнительные сведения для полной идентификации изделий.

4.3. Характеристики газосиликатных блоков

4.3.1. Для изделий определяют следующие физико-механические и теплофизические характеристики:

— среднюю плотность;

— прочность на сжатие;

— теплопроводность;

— усадку при высыхании;

— морозостойкость;

— паропроницаемость

При необходимости устанавливают другие показатели качества в соответствии с ГОСТ 4. 212 или условиями контракта.

212 или условиями контракта.

4.3.2. Изготовитель заявляет, а заказчик выбирает классы и марки ячеистых бетонов для изготовления газосиликатных блоков по средней плотности, прочности на сжатие и морозостойкости, а также ячеистые бетоны с характеристиками теплопроводности, усадки при высыхании и паропроницаемости по ГОСТ 31359.

4.3.3. Средняя плотность газосиликатных блоков

4.3.3.1. Марка по средней плотности ячеистого бетона изделий должна быть не выше D700.

4.3.3.2. Фактическая средняя плотность ячеистого бетона изделий должна соответствовать требуемой, определяемой по ГОСТ 27005 в зависимости от нормируемой средней плотности (марки по средней плотности) и фактической однородности плотности ячеистого бетона.

4.3.4. Прочность на сжатие газосиликатных блоков

4.3.4.1. Класс по прочности на сжатие газосиликатных блоков должен быть не ниже B1,5.

4.3.4.2. Фактическая прочность газосиликатных блоков не должна быть ниже требуемой прочности, определяемой по ГОСТ 18105 в зависимости от нормируемой прочности и фактической однородности ячеистого бетона по прочности.

4.3.4.3. Классы по прочности на сжатие газосиликатных блоков назначают в соответствии с нормами строительного проектирования в зависимости от условий эксплуатации конструкций, в которых применяются эти изделия.

4.3.5. Теплопроводность

Для газосиликатных блоков, предназначенных для применения в наружных ограждающих конструкциях зданий и сооружений с нормируемыми параметрами внутреннего микроклимата, коэффициент теплопроводности ячеистого бетона изделий в сухом состоянии не должен превышать значений, установленных ГОСТ 31359.

4.3.6. Морозостойкость газосиликатных блоков

4.3.6.1. Для газосиликатных блоков, подвергающихся переменному замораживанию и оттаиванию, определяют марку ячеистого бетона по морозостойкости в соответствии с ГОСТ 31359.

4.3.6.2. Марку ячеистого бетона изделий по морозостойкости назначают в зависимости от условий эксплуатации конструкции и расчетных зимних температур наружного воздуха в районе строительства в соответствии с нормами строительного проектирования и принимают не ниже:

F25 — для газосиликатных блоков, предназначенных для использования в наружных стенах;

F15 — для остальных изделий.

4.3.7. Усадка при высыхании

Усадка при высыхании ячеистого бетона изделий не должна превышать значений, установленных ГОСТ 31359.

4.3.8. Паропроницаемость

Паропроницаемость изделий характеризуют коэффициентом паропроницаемости ячеистого бетона, применяемого для изготовления изделий.

Коэффициент паропроницаемости ячеистого бетона должен соответствовать приведенным в ГОСТ 31359.

4.3.9. Удельная эффективная активность естественных радионуклидов в изделиях не должна превышать 370 Бк/кг в соответствии с ГОСТ 30108.

4.4. Пожарно-технические характеристики газосиликатных блоков

Газосиликатные блоки относятся к группе негорючих материалов (НГ) в соответствии с ГОСТ 30244.

4.5. Требования к материалам

4.5.1. Для изготовления газосиликатных блоков должен применяться конструкционно-теплоизоляционный ячеистый бетон по ГОСТ 31359.

4.6. Маркировка

4.6.1. Маркировка газосиликатных блоков — по ГОСТ 13015 со следующими дополнениями.

4.6.2. Маркировку наносят на каждую упаковочную единицу. Маркировка должна быть четкой и стойкой к атмосферным воздействиям.

4.6.3. Маркировка должна содержать:

— товарный знак или наименование предприятия-изготовителя;

— класс ячеистого бетона изделий по прочности на сжатие;

— марку ячеистого бетона изделий по средней плотности;

— марку ячеистого бетона изделий по морозостойкости;

— номер партии;

— отметку о прохождении технического контроля.

4.6.4. Транспортная маркировка — по ГОСТ 14192.

4.7. Упаковка

4.7.1. Газосиликатные блоки укладывают на поддоны по ГОСТ 18343 и фиксируют при помощи термоусадочной пленки, перевязкой полиэстеровой или стальной лентой по ГОСТ 3560 или другим способом, обеспечивающим неподвижность и сохранность изделий при транспортировании.

4.7.2. По согласованию с потребителем допускаются другие виды упаковки, обеспечивающие сохранность изделий при транспортировании.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

5.1. При обработке газосиликатных блоков инструментами и механизмами, вызывающими повышенное пылеобразование (штроборезы, шлифовальные машины и др.), необходимо принимать меры по защите органов дыхания и кожных покровов.

5.2. Отходы, образующиеся при изготовлении или применении газосиликатных блоков, подлежат утилизации в соответствии с действующим законодательством в области охраны окружающей среды.

6. ПРАВИЛА ПРИЕМКИ

6.1. Приемку газосиликатных блоков проводят в соответствии с требованиями ГОСТ 13015, настоящего стандарта, а также договора на изготовление (поставку) продукции.

6.2. Газосиликатные блоки принимают партиями. Партией считают число изделий, изготовленных из одного сырья, по одной технологии, одной марки по средней плотности, одного класса по прочности на сжатие, в объеме не менее сменной, но не более суточной выработки или заказа. В договоре на поставку может быть установлен иной объем партии.

6.3. Изготовитель несет ответственность за соответствие качества продукции требованиям настоящего стандарта.Качество газосиликатных блоков обеспечивают:

— входным контролем сырьевых материалов, применяемых для изготовления изделий;

— операционным производственным (технологическим) контролем;

— приемочным контролем готовых изделий;- постоянно проводимым статистическим заводским контролем качества изделий.

6.4. Изготовитель проводит дополнительные испытания изделий по показателям качества, не установленным настоящим стандартом, исходя из целевого назначения изделия, в сроки, согласованные с потребителем.

6.5. Для проведения испытаний из разных мест партии отбирают не менее 12 изделий методом случайного отбора. Если более трех изделий из указанного числа не соответствуют требованиям настоящего стандарта по размерам, внешнему виду и форме, от партии отбирают 24 изделия. Если более шести изделий не соответствуют требованиям настоящего стандарта по размерам, внешнему виду и форме, проводят сплошной контроль партии изделий по этим показателям.

6.6. При удовлетворительных результатах приемосдаточных испытаний изделий по физико-механическим показателям партию принимают. При неудовлетворительных результатах приемосдаточных испытаний изделий по физико-механическим показателям проводят оценку стабильности технологического процесса на предприятии за период, в течение которого были получены неудовлетворительные результаты, в соответствии с технологическим регламентом.

6.7. Результаты периодических испытаний распространяют на все поставляемые партии изделий до проведения следующих периодических испытаний.

6.8. Удельную эффективную активность естественных радионуклидов Аэфф изделий контролируют при входном контроле по данным документов предприятия — поставщика сырьевых материалов. В случае отсутствия данных поставщика сырьевых материалов о величине Аэфф испытание по этому показателю следует проводить не реже одного раза в год и каждый раз при смене поставщика сырьевых материалов в аккредитованных испытательных лабораториях.

6.9. При организации производства газосиликатных блоков, смене поставщика сырья и перед предложением изделий к реализации проводят испытания для доказательства соответствия качества изделий требованиям настоящего стандарта, в том числе в части измененных свойств. Правила отбора изделий для проведения испытаний при организации производства и независимом контроле приведены в Приложении А.

Правила отбора изделий для проведения испытаний при организации производства и независимом контроле приведены в Приложении А.

6.10. При проведении испытаний газосиликатных блоков потребителем, инспекционном контроле и сертификационных испытаниях объем выборки и правила оценки результатов контроля принимают в соответствии с требованиями настоящего раздела, применяя методы контроля по разделу 7.В случае разногласий контрольную проверку проводят в присутствии представителя предприятия-изготовителя. Перечень контролируемых параметров устанавливают по соглашению сторон.

6.11. Изготовитель должен проводить контроль качества поступающих на предприятие материалов и полуфабрикатов и операционный контроль производственного процесса. Если в исходных материалах или производственном процессе произойдут существенные изменения, которые могут привести к ухудшению качества готового изделия, то после устранения этих изменений проводят испытания изделий по всем показателям в соответствии с требованиями настоящего стандарта.

6.12. Для оценки стабильности технологического процесса на предприятии результаты контроля качества готовой продукции ежемесячно подвергают статистической обработке и устанавливают соответствие требованиям технологического регламента.

6.13. Потребитель имеет право проводить проверку соответствия газосиликатных блоков, указанных в заказе, требованиям настоящего стандарта, применяя порядок контроля, установленный настоящим стандартом. Проверку изделий по показателям внешнего вида проводят перед отгрузкой с предприятия-изготовителя.

6.14. Каждую партию газосиликатных блоков сопровождают документом о качестве, в котором указывают:

— наименование и адрес предприятия-изготовителя;

— назначение изделий;- условное обозначение изделий;

— объем поставляемой партии, м3;

— размеры изделий;

— класс по прочности на сжатие;

— марку по средней плотности;

— марку по морозостойкости;

— удельную эффективную активность естественных радионуклидов;

— коэффициент теплопроводности изделий в сухом состоянии;

— усадку при высыхании;

— коэффициент паропроницаемости;

— номер и дату выдачи документа о качестве;

— номер партии;

— обозначение настоящего стандарта.

7 МЕТОДЫ ИСПЫТАНИЙ

7.1 Размеры и прямолинейность ребер определяют по ГОСТ 26433.1. Глубину отбитостей углов и ребер определяют по ГОСТ 21520, пункт 3.3. Разность длин диагоналей определяют по значениям длин диагоналей двух наибольших граней изделия, измеренных металлической рулеткой по ГОСТ 7502 с погрешностью не более 1 мм. За результат измерения принимают наибольшее из двух полученных значений.

7.2 Среднюю плотность определяют по ГОСТ 12730.1.

7.3 Прочность на сжатие определяют по ГОСТ 10180.

7.4 Усадку при высыхании определяют по ГОСТ 25485, приложение 2.

7.5 Теплопроводность определяют по ГОСТ 7076.

7.6 Морозостойкость определяют по ГОСТ 31359, приложение В.

7.7 Паропроницаемость определяют по ГОСТ 25898.

7.8 Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

7.9 Допускается при проведении испытаний применять другие методы (за исключением испытаний при постановке продукции на производство и в случае разногласий между заинтересованными сторонами) при условии, что эти методы соответствуют следующим условиям:- наличие корреляционной связи между результатами, полученными основным и альтернативным методами;- доступность проверки информации, являющейся основанием для такой связи.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1 Погрузку в транспортные средства и перевозку изделий производят в соответствии с правилами перевозки грузов, действующими на транспорте конкретного вида.Изделия перевозят транспортными пакетами, сформированными с использованием поддонов и скрепляющих средств.

8.2 При транспортировании изделий должна быть обеспечена защита изделий от механических повреждений и увлажнения.

8.3 Изделия должны храниться у изготовителя и потребителя на ровных подготовленных площадках на подкладках или поддонах в условиях, исключающих увлажнение изделий.

8.4 При контроле хранения изделий на складе готовой продукции проверяют правильность сортировки изделий по видам, категориям, маркам по средней плотности, высоте штабеля изделий в соответствии с технологическим регламентом, а также выполнение мер защиты изделий от механических повреждений и увлажнения.

8.5 Изделия при хранении укладывают в штабели. Высота штабеля должна обеспечивать сохранность изделий.

8.6 Погрузка и выгрузка изделий из транспортных средств должна производиться механизированным способом при помощи специальных грузозахватных устройств или другим способом, исключающим повреждение изделий. Погрузка изделий «навалом» и выгрузка их сбрасыванием не допускаются.

8.7 Ответственность за неправильную перевозку, разгрузку и хранение на стройплощадке несет потребитель.

9 УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

9.1 Изделия применяют в соответствии с требованиями действующих строительных норм, сводов правил или проектной документации.

9.2 При монтаже изделий с максимальными размерами, установленными в 4.2.2, следует пользоваться средствами малой механизации.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ПРАВИЛА ОТБОРА ИЗДЕЛИЙ ДЛЯ КОНТРОЛЯ ПРИ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА И НЕЗАВИСИМЫХ КОНТРОЛЬНЫХ ИСПЫТАНИЯХ

А.1 При организации производства изделий и при независимых контрольных испытаниях оценивают физико-механические и теплофизические показатели изделий в соответствии с настоящим стандартом и заявленные изготовителем.

А.2 При отборе контролируемых изделий и проведении контрольных испытаний могут принимать участие представители всех заинтересованных сторон.

А.3 Для проведения испытаний отбирают не менее 12 изделий.

Число образцов для испытаний принимают по таблице А. 1. Отбор образцов проводят не ранее чем через 12 ч после окончания автоклавной обработки и выгрузки изделий из автоклава.

Т а б л и ц а А 1

| Наименование показателя | Номер пункта | Метод испытания | Число образцов |

| Размеры | 4.2.2, 4.2.3 | По ГОСТ 26433.1 | 6 |

| Средняя плотность | 4.3.3 | По ГОСТ 12730.1 | 6 |

| Прочность на сжатие | 4.3.4 | По ГОСТ 10180 | 6 |

| Теплопроводность | 4.3.5 | По ГОСТ 7076 | 3 |

| Морозостойкость | 4.3.6 | По ГОСТ 31359 | 24 |

| Усадка при высыхании | 4.3.7 | По ГОСТ 25485 | 3 |

А. 4 Применяют следующие методы отбора изделий: случайный отбор, представительский отбор; отбор изделий из штабеля.

4 Применяют следующие методы отбора изделий: случайный отбор, представительский отбор; отбор изделий из штабеля.

А.5 Случайный отбор проводят способом, при котором все изделия имеют равную вероятность быть отобранными в выборку. Необходимое число изделий отбирают случайно, не обращая внимания на внешний вид выбранных изделий, за исключением изделий, поврежденных при транспортировании, которые отбирать не допускается.

Примечание — Отбор изделий указанным выше способом возможен в случае, если изделия, составляющие выборку, транспортируют неупакованными или если они разделены на большое число небольших стопок перед их использованием.

А.6 При невозможности случайного отбора изделий, если имеется доступ к ограниченному числу изделий, применяют метод представительского отбора. Штабель делят не менее чем на шесть частей равной величины. Из каждой части отбирают методом случайного отбора равное число изделий, но не более четырех так, чтобы получилась выборка требуемой величины, не обращая внимания на внешний вид изделий, за исключением изделий, поврежденных при транспортировании, которые отбирать не допускается.

Примечание — При отборе изделий следует отодвинуть некоторые части штабеля, чтобы обеспечить доступ к изделиям, находящимся внутри штабеля.

А.7 При отборе изделий из штабеля, состоящего из упакованных изделий, выбирают не менее шести упаковок, от каждой из которых отбирают равное число случайно выбранных изделий, но не более четырех так, чтобы получилась выборка требуемой величины, не обращая внимания на внешний вид изделий, за исключением изделий, поврежденных при транспортировании, которые отбирать не допускается.

А.8 Если отобранные изделия используют более чем в одном испытании, выборку делят на части в зависимости от числа изделий, используемых в конкретном испытании.

Невероятные сотовые бетонные блоки по невысокой цене

Увеличьте производительность вашего производства кирпича с помощью чудесного. Ячеистые бетонные блоки . Они доступны на Alibaba.com в виде заманчивых предложений, которые нельзя игнорировать. Премия. Ячеистые бетонные блоки обладают непревзойденными качествами, достигнутыми благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в. Ячеистые бетонные блоки прочны и долговечны, что обеспечивает долгий срок службы и неизменно высокую производительность.

Обширная коллекция. Ячеистые бетонные блоки существуют в составе различных моделей, которые учитывают различные бизнес-требования и индивидуальные требования для всех типов строительных работ. Alibaba.com стремится убедить всех покупателей, что товары только высшего качества. На участке продаются ячеистых бетонных блоков . Соответственно, поставщики подвергаются тщательному контролю на предмет соблюдения всех нормативных стандартов.Таким образом, покупатели всегда получают. Ячеистые бетонные блоки , которые превосходят то, что обещают.

Благодаря постоянному технологическому прогрессу производители внедрили изобретения, которые снижают потребность в энергии. Ячеистые бетонные блоки . В результате вы экономите больше денег на счетах за топливо и электроэнергию. Файл. Ячеистые бетонные блоки также обладают исключительными характеристиками безопасности, чтобы гарантировать минимальные риски, связанные с операциями.При относительно низких затратах на их приобретение и обслуживание расширение. Ячеистые бетонные блоки доступны по разумной цене и предлагают соотношение цены и качества.

Это ваше время, чтобы сэкономить деньги и время, делая покупки в Интернете на Alibaba. com. Исследуй разные. ячеистых бетонных блоков на сайте и довольствуйтесь наиболее привлекательным и подходящим для вас. Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, ищите. Ячеистые бетонные блоки и добейтесь поставленных целей.Откройте для себя доступное качество на сайте уже сегодня.

com. Исследуй разные. ячеистых бетонных блоков на сайте и довольствуйтесь наиболее привлекательным и подходящим для вас. Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, ищите. Ячеистые бетонные блоки и добейтесь поставленных целей.Откройте для себя доступное качество на сайте уже сегодня.

Сотовая структура — обзор

8.3 Проведение 2D структур с вакансиями

В этом разделе мы развиваем точную неоклассическую теорию для регулярных структур со случайно расположенными дефектами. Мы концентрируем наше внимание на дефектах вакансий, когда из обычного массива случайным образом удаляется несколько дисков. Мотивация к учебе следующая.