Блоки из ячеистого бетона 400 мм D-500

Блоки газосиликатные ГС стеновые из ячеистого бетона (автоклавный газобетон) Блоки 2,5-500-35-2 625×400×250

Газосиликатные блоки шириной 400 мм (625*400*250) чаще всего используют для кладки стен, при необходимости используют утепление

Для уменьшения слоя теплоизоляции используют блоки шириной 500 мм

Блоки из ячеистого бетона ( газосиликатные блоки )является почти нестареющим и практически вечным материалом обладают большим количеством преимуществ:

— высокое термическое сопротивление, снижение расходов на отопление на 20-30%.

— предотвращает значительные потери тепла зимой, позволяет избежать слишком высоких температур летом

— большие размеры блоков по сравнению с кирпичом позволяют в несколько раз увеличить скорость кладки

— хорошая обрабатываемость, возможно изготовить разнообразные формы углов, арок, пирамид

— относительно высокая способность к поглощению звука

— надежная защита от распространения пожара (первая степень огнестойкости)

— при эксплуатации ячеистый бетон не выделяет токсичных веществ

Характеристики блоков газосиликатных:

Объемная плотность, кг/м3 D500

Теплопроводность (Вт/м°С) 0,12

Класс по прочности 1,5-2,5

Морозостойкость, циклов 35

Отклонения по размерам ±1:2 мм

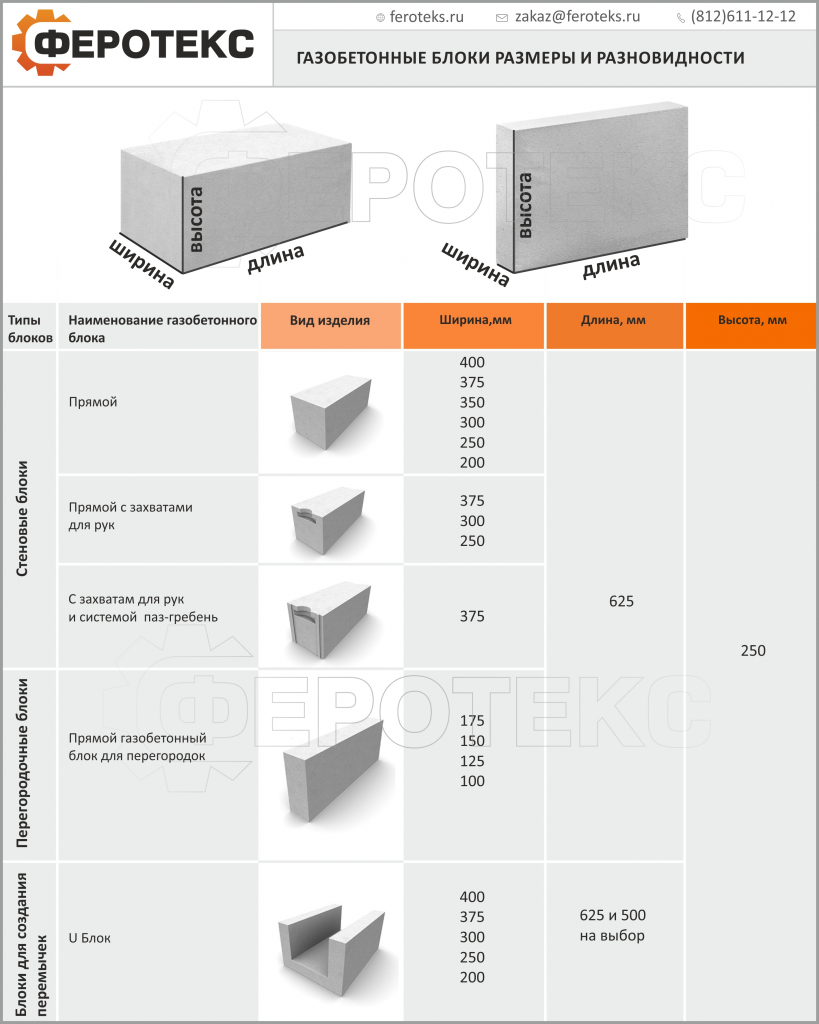

Размеры:

Длина 625 мм

Ширина 100-500 мм

Высота 250 мм

пример маркировки блоков

Блоки 2,5-500-35-2 625×400×250

2,5 – класс бетона по прочности

500 – объемная плотность

35 – морозостойкость

2 – категория точности ( 1,2 для кладки на клей)

625 – длина, мм

400 – ширина, мм

250 – высота, мм

Сводная таблица для блоков газосиликатных

| длина, мм | ширина, мм | высота, мм | объем на поддоне, м3 | количество штук на поддоне | примерный вес поддона, т |

| 625 | 100 | 250 | 1,875 | 120 | 1,34 |

| 625 | 200 | 250 | 1,75 | 56 | 1,25 |

| 625 | 300 | 250 | 1,875 | 40 | 1,34 |

| 625 | 375 | 250 | 1,875 | 32 | 1,34 |

| 625 | 400 | 250 | 1,5 | 24 | 1,07 |

| 625 | 500 | 250 | 1,875 | 24 | 1,34 |

к блокам газосиликатным возможно догрузить клей для кладки блоков РСС118

Стеновые блоки из ячеистого бетона: размеры и кладка

Легкие блоки из ячеистого бетона пользуются особой популярностью в современном строительстве. Пористая структура такого материала позволяет быстро сооружать невысокие здания различного типа. Широкое распространение ячеистый бетон заслужил благодаря своим многочисленным положительным свойствам и несложной технологии монтажа.

Пористая структура такого материала позволяет быстро сооружать невысокие здания различного типа. Широкое распространение ячеистый бетон заслужил благодаря своим многочисленным положительным свойствам и несложной технологии монтажа.

Общая характеристика свойств материала

Блоки из ячеистого бетона представляют собой достаточно легкий строительный материал, состоящий из затвердевающих вяжущих веществ. Его структурной особенностью являются воздушные ячейки, которые обеспечивают механические и физические свойства.

По способу изготовления пористые бетоны разделяют на два основных типа – пенобетон и газобетон. Все виды ячеистых блоков характеризуются общими свойствами:

- Теплоизоляция. За счет наличия пор в бетонных блоках значительно снижается передача тепла. Теплоизоляционные качества ячеистого материала в шесть раз выше от кирпича или простого бетона. Чем плотней структура блоков, тем ниже изоляционные свойства.

- Огнестойкость. Материал из ячеистого бетона негорючий.

Блоки выдерживают температуру свыше 400 градусов без потери прочности.

Блоки выдерживают температуру свыше 400 градусов без потери прочности. - Звукоизоляция. Бетонный пористый материал обеспечивает высокую звуконепроницаемость помещений. Ячеистые панели применяют для звукоизоляции внутренних перегородок и потолка в здании.

- Точность размера блока. Геометрически точные параметры материала очень важны при кладке. Правильными одинаковыми размерами обладают газобетонные блоки.

- Простота обработки. Пористый бетон несложно разрезать с помощью пилы. Материал можно подручными средствами придать любую форму. В стенах из ячеистых блоков без особых усилий можно просверлить отверстия, что намного облегчает установку электрической проводки и других инженерных систем.

- Легкость материала. Бетонные ячеистые блоки обладают достаточной прочностью и при этом имеют невысокую плотность. Это позволяет значительно сократить срок строительства, а также материал не дает высокую нагрузку на фундамент.

- Экологичность. В состав пористого бетона не входят токсичные вещества.

Сооружения из пористых блоков в несколько раз превышают экологические свойства других строительных материалов, таких как керамзит или керамический кирпич.

Сооружения из пористых блоков в несколько раз превышают экологические свойства других строительных материалов, таких как керамзит или керамический кирпич.

Размер одного ячеистого блока во много раз превышает габариты кирпича. Поэтому кладку выполнить намного быстрей и легче.

Классификация пористого бетона

На сегодняшний день ассортимент выпускаемых изделий из ячеистого бетона достаточно обширный. Разница между технической характеристикой материала зависит от типа вяжущих элементов, вида пластификатора, длительности отвердения и методу парообразования. Технология изготовления ячеистого бетона в свою очередь определяет дальнейшие его свойства.

По способу твердения

Легкий пористый бетон классифицируют согласно методу отведения на два типа:

- Автоклавный. Материал затвердевает под воздействием высокого температурного режима более 100 градусов и давления свыше 1 атмосфер.

- Неавтоклавный. Отвердение бетонных изделий происходит естественным путем. При этом создаются все условия для успешного процесса – высокая влажность и температура воздуха до 100 градусов.

Газобетонные изделия изготавливаются только автоклавным способом. При изготовлении других разновидностей ячеистого бетона в основном применяется естественное отвердевание.

По способу парообразования

Отличительной чертой легкого бетона является его пористая консистенция. Для изготовления ячеистой структуры на производствах используют несколько технологических методов:

- Пенопоризация. Готовый раствор совмещается со специально изготовленной пеной. Иногда в пенообразную массу вводят мелкофракционные сухие компоненты бетона. Раствор наполняется воздушной массой и значительно увеличивается в размере. Наиболее распространенным материалом изготовленным таким способом является пенобетонный блок.

- Газопоризация. Воздушные поры образуются в результате химического процесса, который происходит между основным раствором и вводимым газообразным веществом.

Газ, заполняя бетонную смесь, образует характерные поры. Такой вариант производства бетона распространен для различного типа газобетонных блоков.

Газ, заполняя бетонную смесь, образует характерные поры. Такой вариант производства бетона распространен для различного типа газобетонных блоков. - Аэрирование. Через бетонный состав пропускается сжатый воздух. При этом раствор быстро перемешивается. Ячеистая структура получается за счет принудительного привлечения воздушных масс.

Некоторые производители используют смешанный вариант создания пористой консистенции – газопоризация и аэрирование. Современные технологии также включают поризацию основного состава в вакуумном состоянии или пропускание через бетонную смесь сжатого воздуха под давлением, которое снижают во время заливки в специальные формы.

По вяжущим свойствам

Отличительной характеристикой разновидностей изделий из бетона с ячеистой структурой является тип вяжущего наполнителя. В смесь чаще всего добавляют гипс, цемент или глину. Иногда в качестве вяжущего компонента используется измельченный шлак.

При автоклавном производстве ячеистых блоков добавляют отходы промышленности и некоторые горные породы, в состав которых входит, железо, кальций, натрий или кремний. Такие добавки оправданы повышенной степенью прочности при небольших затратах.

Такие добавки оправданы повышенной степенью прочности при небольших затратах.

Благодаря определенному виду вяжущего компонента получаются различные виды ячеистых бетонов с определенными характеристиками:

- строительный гипс – газогипс и пеногипс;

- портландцемент – газобетонные и пенобетонные блоки;

- смесь цемента и извести – газосиликат и пеносиликат;

- цемент магнезиальный – газомагнезит и пеномагнезит.

Группировка бетонных ячеистых материалов по виду вяжущей добавки в полной мере связана с типом поризации. Если материал производится помощью пенообразования и добавления в качестве вяжущего компонента цементной смеси, то образовываются замкнутые ячейки, которые обладают небольшим влагопоглощением. Такое свойство наделяет блоки высокой морозостойкостью. При открытых порах материал во время морозов разрывается изнутри. Это происходит за счет высокой степени поглощения воды, которая при пониженных температурах преобразовывается лед.

По заполнителю

В качестве заполняющего компонента в пористый бетон вносят кварцевый песок, который в своем составе имеет более 80 процентов диоксида кремния. В виде кармазинного наполнителя также применяется зола и вторичные кремнеземистые продукты промышленности.

В виде кармазинного наполнителя также применяется зола и вторичные кремнеземистые продукты промышленности.

Бетон, в который вводят крупного размера заполнитель, такой как перлит, керамзит или вермикулит называют ячеистолегким.

Область применения

Благодаря легкости и несложной обработке блоки, изготовленные из ячеистого бетона, используются для строительства любого вида зданий. Материал хорошо подходит для сооружения различных архитектурных элементов.

Пористые бетонные блоки разделяют согласно назначению на несколько видов – конструкционные, теплоизоляционные и конструктивно-теплоизоляционные. При строительстве в расчет берется марка плотности материала.

В основном применяются пористые блоки из бетона для строительства таких элементов:

- несущие стены;

- напольные перекрытия;

- стяжка полов;

- установка несущих опор.

Широко распространен ячеистый бетон в промышленном строительстве.

Технология кладки блоков из ячеистого бетона

Монтаж бетонных пористых блоков проводится на специальный клеевой раствор, который замешивается непосредственно перед укладкой материала. Чтобы избежать образования трещин используется терка для шлифовки, с помощью которой заглаживаются все неровные поверхности.

Блоки для кладки приобретаются одного вида, размера и марки плотности. Монтаж ячеистого бетонного материала имеет несколько особенностей:

- изначально укладываются угловые элементы, которые постепенно расходятся по периметру;

- чтобы избежать образования трещин каждый четвертый ряд кладки армируется;

- если строительные работы проводятся при температуре меньше пяти градусов ниже нуля, то в клей добавляются противоморозные вещества, которые способствуют сцеплению бетона при низком температурном режиме.

От правильного монтажа первого ряда блоков зависит дальнейшая точность всей кладки. Поэтому перед установкой следует тщательно измерить вертикальность и горизонтальность граней. Начиная со второго ряда, кладка проводится с перевязкой предыдущих швов.

Начиная со второго ряда, кладка проводится с перевязкой предыдущих швов.

Особое внимание следует уделить транспортировке и хранению ячеистого материала. Упаковка должна надежно защищать изделия от проникновения влаги и во время перевозки блоки правильно фиксироваться, чтобы не допустить трещин и отколов.

Преимущества и недостатки

Блоки ячеистого бетона – это достаточно популярный и широко применяемый строительный материал. Такую актуальность они заслужили благодаря многочисленным достоинствам применения:

- Быстрота возведения сооружений. За счет больших размеров и легкости материала значительно уменьшаются трудозатраты и время кладки.

- Несложность монтажа. За счет небольшого веса блоков снижаются требования к фундаменту. Использование специального клея намного облегчает установку пористого материала.

- Невысокая степень теплопроводности. Хорошие теплоизоляционные свойства изделия помогает сэкономить на обогреве здания. В отличие от кирпичных сооружений прогревание дома из ячеистых блоков осуществляется в несколько раз быстрей.

- Возможность быстрой обработки блоков. Материал хорошо поддается резке, поэтому из ячеистого бетона можно сделать любое фигурное изделие.

- Совместимость с любыми видами отделки. Оформить внутренние стены из пористых блоков можно без предварительной подготовки поверхности.

- Пожаробезопасность. В сравнении с деревянными домами в строениях из ячеистого бетона можно устанавливать отопительные приборы близко от стен.

- Невысокая стоимость. Цена на легкие блоки на 30 процентов дешевле от кирпича.

- Долговечность. Материал устойчив к грибкам и плесени. Некоторые виды ячеистых блоков способны выдерживать более пятидесяти лет без разрушений.

Среди основных преимуществ пористых бетонных изделий выделяют экологичность и высокие звукоизоляционные качества. По воздухопроницаемости многие типы ячеистых блоков приравнивают к деревянным изделиям.

К недостаткам ячеистого бетона относят:

- сравнительно невысокая прочность материала;

- необходимость применения при укладке специального крепежного анкера;

- необходимость защиты от влаги.

Бетон с ячеистыми порами – это высокоэффективный материал, который обладает отличными техническими характеристиками. С помощью пористых блоков можно сооружать самые различные конструкции малоэтажных зданий независимо от климатических условий.

Газосиликатные блоки | Березовский КСИ

Технология изготовления газосиликатных блоков

Дозировку компонентов смеси: песчаного шлама, шлама из отходов от резки, калибровки массивов и промывки смесителя, дополнительной воды, цемента, известково-песчаного вяжущего или молотой извести, алюминиевой суспензии производят автоматически при помощи весов с точностью ± 1 %.

Приготовление газобетонной смеси производится в смесителе с числом оборотов 1400 мин-1 .

Дозировка компонентов в смеситель производится в следующем порядке: шлам-отходы, песчаный шлам, дополнительная вода, цемент, известково-песчаное вяжущее или молотая известь, водно-алюминиевая суспензия. Время загрузки компонентов смеси в смеситель с одновременным перемешиванием должно быть не более 3 мин.

Управление процессом дозирования и смесеприготовления осуществляется с центрального пульта. Система управления процессом дозирования и смесеприготовления с программной памятью (SIMATICS 7) работает автоматически и управляется от компьютеров. Заливка смеси из смесителя производится в форму, при помощи распределительной системы.. По окончании процесса формования или перерыва в работе более 0,5 ч мешалка промывается водой в количестве 150-200 кг и отходы от промывки подаются в расходную емкость и далее в мешалку для перемешивания отходов при удалении «горбушки» и калибровки массивов и затем в шламбассейн для возвратного шлама.

Формование ячеисто-бетонного массива

Ячеисто-бетонная смесь заливается в формы, затем при помощи трансбордера устанавливается на ударный стол. По мере вспучивания бетонной смеси включается площадка с применением ударных воздействий (высота падения и частота удара настраивается),которые используются для тиксотропного разжижения ячеисто-бетонной смеси во время её вспучивания. Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности.

По мере вспучивания бетонной смеси включается площадка с применением ударных воздействий (высота падения и частота удара настраивается),которые используются для тиксотропного разжижения ячеисто-бетонной смеси во время её вспучивания. Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности.

Созревание ячеисто – бетонного массива

Созревание ячеисто-бетонного массива происходит в камерах отверждения при температуре воздуха не менее 20 оС до приобретения требуемой пластической прочности сырца 1,5-2,7 ед.

Разрезание ячеисто-бетонного массива

Форма с «созревшим » массивом трансбордером передаётся к крану для перестановки и комплектации и кантуется на 90º.

Замки формы открываются, и корпус формы отделяется от сырца массива, и последний остаётся на запарочном днище (борт-поддон), который устанавливается на тележку резательной машины.

Установленный краном на тележку ячеисто-бетонный массив-сырец подаётся под резательные машины. На станции боковой обрезки и профилировки струнами (стальная, высокопрочная проволока диаметром (0,8-1,0) мм осуществляется боковая вертикальная калибровка сырца, а также, при необходимости, специальными стальными ножами, нарезка профилей ( «паз-гребень»).

Затем массив подается на продольную пилу для горизонтальной продольной резки, где производится его разрезка по ширине изделия с шагом равным 5 мм. Ширина изделий варьируется от 50 до 500 мм.

После этого массив подается на установку поперечной резки. Разрезка осуществляется за счет опускающейся сверху вниз рамы со струнами, совершающими колебательные движения; осуществляется фрезерование ручных захватов; вакуумным устройством снимается верхний срезанный слой (горбушка).

Разрезанный массив манипулятором устанавливается на автоклавную тележку.

Все отходы от калибровки и разрезки ячеисто-бетонного массива собираются из под резательных машин и используются при приготовлении смеси.

Автоклавная обработка

Разрезанный массив на запарочном днище устанавливается на автоклавную тележку и передается на пути накопления, откуда подаются в тупиковый автоклав 2,9 х 39 м, где производится тепловлажностная обработка.

С целью интенсификации твердения и сокращения времени автоклавной обработки осуществляется отвод конденсата из автоклава, перепуск пара из автоклава в автоклав. Процесс автоклавной обработки ведется по заданной программе в автоматическом или ручном режиме по утвержденным графикам в зависимости от плотности и ширины изделий. В зоне накопления перед автоклавами должен быть обеспечен влажностно-тепловой режим.

Блоки из ячеистого бетона от «ВИРА Стройматериалы»

Ячеистый бетон — первоклассный строительный материал, диапазон применения которого, без преувеличения, огромен. Блоки широко используются при возведении жилых домов и дачных домиков, объектов производственного назначения, гаражей и подсобных помещений. Иными словами, везде, где ведутся монтажные, строительные и отделочные работы.

Блоки широко используются при возведении жилых домов и дачных домиков, объектов производственного назначения, гаражей и подсобных помещений. Иными словами, везде, где ведутся монтажные, строительные и отделочные работы.

Ячеистый бетон — «хлеб» строек, ему принадлежит будущее, поскольку он является экологически чистым строительным материалом, изготовленным из весьма доступного сырья — песка, извести и цемента плюс незначительное количество таких химических веществ, как алюминиевая пудра и моющее средство типа ПАВ.

Газосиликатные блоки — это конструкционный строительный материал, который обладает ячеистой структурой. Он производится из извести, песка, алюминиевой пудры и небольшого количества цемента. В результате химической реакции материал вспучивается, после чего разрезается на отдельные элементы и обжигается автоклавным способом.

Представленный материал активно используется в малоэтажном жилищном строительстве, а также при возведении внутренних перегородок и наружных стен в многоэтажных домах.

Преимущества блоков из ячеистого бетона:

- экологичность,

- высокая прочность;

- изготовление промышленным методом;

- четкая геометрия форм;

- простота обработки;

- высокие показатели гидро- и звукоизоляции;

- экономичность;

- способность сохранять тепло.

Какой вред могут принести они здоровью людей?

Охотно работают строители с этим материалом. Блоки можно использовать при возведении 1-, 2-, 3-этажных домов, при этом стены будут обладать низкой теплопроводностью, выдерживать нагрузки, позволяющие применять в качестве перекрытия железобетонные плиты. По ряду показателей, таких, как невысокая плотность, значительная теплоизолирующая способность, блоки из ячеистого бетона превосходят параметры таких классических стройматериалов, как кирпич, гипсоблоки, шлакоблоки. Снижение нагрузки на фундамент ведет к снижению затрат и сроков строительства, удешевлению сооружений в конечном итоге.

Блоки хорошо пилятся обычной ножовкой. Опытный каменщик за световой день может выложить коробку дачного домика, при этом окна, двери, веранду сделать любой конфигурации. В три раза меньше, чем при работе с силикатным кирпичом, требуется раствора.

На стены хорошо ложится штукатурка, легко входит гвоздь, но попробуй вытащить его. Ячеистый бетон очень хорош с точки зрения теплопроводности, паропроницаемости, сорбционной и оптимальной влажности.

Наличие в составе бетона алюмината кальция снижает воздействие радиоактивных продуктов распада.

Для тех, кто сомневается в качестве ячеистого бетона, приведем такие цифры. Прочность блока соответствует 35 килограммам на 1 квадратный сантиметр. А это значит — положенный в стену одно-двухэтажного жилого дома он обладает четырехкратным запасом прочности, отталкивает влагу, морозостоек. И еще цифра. Блок шириной 20 см по теплопроводности значительно выше кладки в 2, 5 кирпича.

Дома, построенные с применением ячеистого бетона, сухие, теплые и светлые. Они оставляют самые благоприятные впечатления. Хорошо держат тепло, и топить их можно в самые лютые морозы через день.

Они оставляют самые благоприятные впечатления. Хорошо держат тепло, и топить их можно в самые лютые морозы через день.

Газосиликатные блоки по праву можно назвать самыми популярными и востребованными в современном строительстве. Они обладают несколькими бесспорно ценными качествами, которых нет у пенобетона и классического кирпича. Благодаря этому их используют при строительстве несущих и межкомнатных стен, перегородок, ограждений и т. д.

какие лучше использовать для стройки, какие бывают виды, строить газобетонным, разновидности

На протяжении длительного времени считалось, что строить капитальный дом можно только из кирпича. Но сейчас кирпичная кладка отходит постепенно на задний план из-за своей трудоемкости. На смену ей пришли более практичные материалы, использование которых не требует больших расходов цементного раствора, времени и трудозатрат. Таковыми являются ячеистые блоки, имеющие пористую структуру и поэтому отличающиеся легким весом при довольно внушительных габаритах. С помощью них можно возвести дом гораздо быстрее, чем при использовании другого материала. Существует несколько разновидностей таких блоков, чтобы разобраться какой из них лучше для строительства дома, надо провести небольшую сравнительную характеристику и выяснить слабые и сильные стороны каждого.

С помощью них можно возвести дом гораздо быстрее, чем при использовании другого материала. Существует несколько разновидностей таких блоков, чтобы разобраться какой из них лучше для строительства дома, надо провести небольшую сравнительную характеристику и выяснить слабые и сильные стороны каждого.

Разновидности строительных блоков

Эти материалы изготавливаются по новым технологиям, их характеристики отвечают ГОСТу, поэтому качество напрямую зависит от соблюдения производителем технологии изготовления и выбранного сырья.

Выделяют следующие виды блоков:

Бетонные

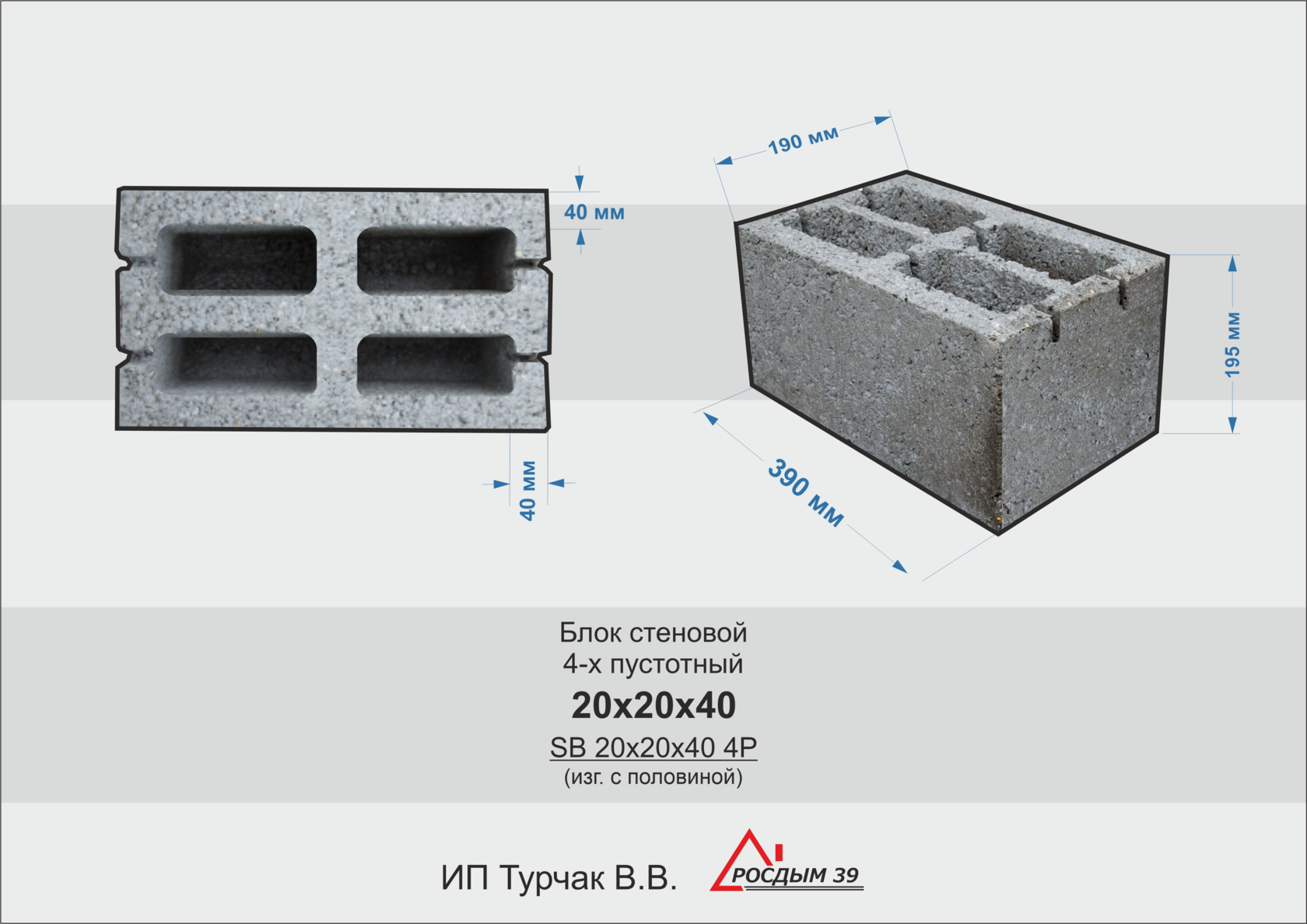

Бетонные начали производить самыми первыми. Но из-за своей слабой теплопроводности они не используются для возведения жилых домов. Благодаря высоким показателям морозоустойчивости и прочности пустотелые бетонные блоки применяют для хозяйственных построек. С их помощью можно быстро возвести гараж или сарай. Чтобы укрепить поверхность рекомендуется использовать сварные арматурные сетки ГОСТ 23279 2012.

Керамзитобетонные

Керамзитобетонные созданы для строительства домов и по сравнению с предыдущим видом имеют малый вес. При этой особенности они не уступают бетонным материалам по прочности и некоторые характеристики керамзитобетонных блоков даже лучше. Их широко применяют для строительства многоэтажных зданий. Для возведения дома, состоящего из трех этажей, не надо использовать специальную технику. Подъем и установку этих блоков можно произвести вручную или с помощью подручных средств. К тому же можно выбрать вариант блоков с облицовочной плиткой или декоративным рифлением и тогда не надо будет производить отделку наружных стен. Это делает строительство экономичным.

Клей для газосиликатных блоков цена расход и другие данные можно прочесть в описании статьи.

Газосиликатные

Газосиликатные являются наиболее применяемым материалом для возведения любых зданий. Обусловлено это их высокими показателями эксплуатационных характеристик. Газобетон имеет отличные тепло- и шумоизолирующие свойства, эффективно сглаживает колебания температур, практически не впитывает влагу. Чтобы выбрать материал для строительства следует подробнее узнать про плюсы и минусы газобетона. За счет пористой структуры, способной удерживать в себе тепло, ширина стен в доме из газосиликатного блока значительно меньше, чем при кирпичной кладке или при использовании других видов блоков.

Какие блоки для межкомнатных перегородок лучше всего использовать при строительстве можно узнать из данной статьи.

Газобетонные

По внешнему виду газобетонные уступают керамзитобетонным, поэтому применение их для наружных стен подразумевает проведение облицовочных работ. Его могут получать двумя способами: обычным и автоклавным. Последний вид будет отличаться своими более высокими прочностными и теплоизоляционным свойствами. Он также имеет меньший вес, что немаловажно, при строительстве, но впитывает влагу, как губка. Оба вида газобетона просты в монтаже, обладают звукоизоляцией, экономичностью, экологичностью и биологической стойкостью. Для высотного капитального строительства применяют газосиликатный вариант.

Газоблок цена характеристика и другие технические данные можно подчеркнуть для себя из данной статьи.

Пенобетонные

Пенобетонные имеют практически одинаковые характеристики с предыдущим видом. Отличается от него методом производства. При наличии специальной установки их можно изготавливать прямо на стройплощадке. Но это является одновременным плюсом и минусом. Кустарный способ производства зачастую сопряжен с риск получения некачественной продукции. Если ее использовать для возведения домов на их поверхности могут появиться трещины. Их широко применяют при возведении дач и коттеджей. Это экологически чистый вид строительного материала и самый дешевый вариант быстрого возведения построек.

Газоблок или пеноблок что выбрать для строительства можно узнать из данной статьи.

Блоки из полистиролбетона

В раствор для приготовления блоков из полистиролбетона добавляется полимер, который придает изделию морозоустойчивость и высокую прочность, а также повышает шумоизоляцию зданий. Это сравнительно недорогой материал, поэтому его применяют очень часто не только в индивидуальном, но и промышленном строительстве.

Как определить какой для строительства дома лучше

При беглом рассмотрении всех видов ячеистых блоков можно сказать, что все они хороши по-своему, но какой из них лучше сразу не определишь. Для этого необходимо более обширно рассмотреть характеристики каждого из них и обратить внимание на следующие моменты:

- Прочность. Дом строится не на один десяток лет, от состояния его стен будут зависеть условия проживания внутри дома. Если по ним пойдут трещины или они будут постоянно впитывать влагу – может привести к их разрушению и потребуются серьезные затраты для восстановления.

- Теплоизоляция. Целостность стен – еще не показатель их способности удерживать тепло внутри здания. Многие материалы, даже при большой толщине отличаются холодными стенами. Эту проблему можно устранить, применив утеплитель, но зачем переплачивать дважды, лучше сразу выбрать строительный материал, который обладает высокими теплоизоляционными свойствами.

- Трудозатраты. Чем легче блок, тем быстрее с ним работать. Не надо использовать для подъема такого материала наверх специальную технику.

- Стоимость материалов вместе с последующей их облицовкой. При использовании более легкого вида блоков можно закладывать менее мощный фундамент. А, как известно, большая часть материальных средств уходит именно на него. Если материал будет иметь гладкую или декоративную поверхность, то можно будет сэкономить на облицовке наружных стен.

О том какие размеры пеноблока и газоблока можно узнать из данной статьи.

Теперь, с учетом этого рассмотрим, какими характеристиками обладает каждый из материалов, применяемый чаще всего для строительства домов.

На видео рассказывается о том, какие блоки для строительства дома лучше:

Каковы размеры бетонных стеновых блоков можно узнать из данной статьи.

Как выбрать вид и размер

От качества и прочности стен зависит долговечность постройки. Многие, учитывая неплохие свойства и надежность, выбирают проверенные материалы. Приведем самые популярные из них.

Газобетонные

Газобетонные блоки они применяются чаще всего, поэтому занимают первое место. Они производятся путем смешивания: извести, бетона, песка, воды и алюминиевой пудры. После термической обработки их структура становится пористой. Многие заводы, освоив их производство, и закупив хорошее оборудование, производят такой материал не только для стен, но и для потолочных перекрытий, оконных и дверных перемычек и других строительных элементов, имеющих различные размеры. Его широкий ассортимент позволяет строить жилье полностью из этих блоков. Читайте в нашей статье и о других блоках.

Кладка осуществляется на специальный клей, способный быстро схватываться, что упрощает работу, здание возводится в кратчайшие сроки. На многих изделиях из газобетона предусмотрены специальные пазы и выступы – гребни, за счет которых производится соединение строительных элементов между собой. Также нередко на боковых их поверхностях предусмотрены полые отверстия для захвата, иногда в них заливается цемент для упрочнения конструкции. После выполнения укладки наружных стен опытными каменщиками, их можно не облицовывать.

Какие бывают недостатки у шлакоблока можно узнать из данной статьи.

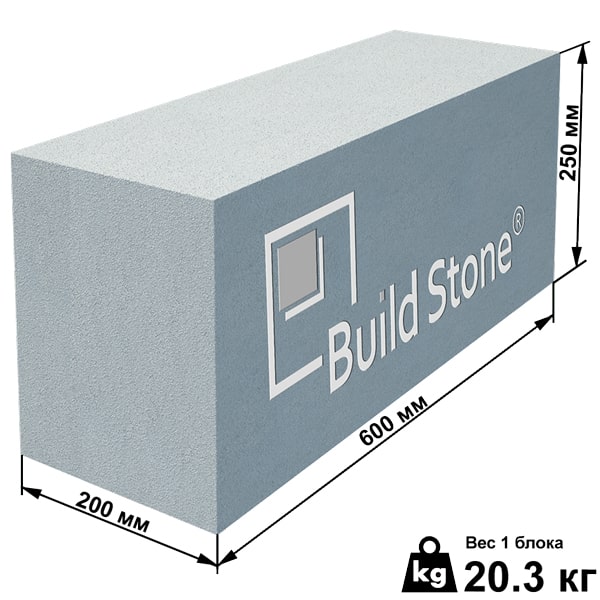

Его важнейшей характеристикой является плотность, которая обозначается буквой D. Ее значение может быть в пределах от 350 до 1200 кг/м3. Маркировка газобетона осуществляется с помощью цифр, стоящих перед буквой. Чаще всего для строительства жилых зданий применяются его марки D500-D900. Вес одного блока с размерами 600×250×200 мм составляет 18 кг. Он заменяет собой 20 кирпичей.

| Плюсы | Минусы |

| малый вес изделия | невысокая прочность при сгибании |

| можно легко обрабатывать | иногда после длительной эксплуатации на материале могут быть заметны трещины |

| материал не горит и не распространяет огонь | высокая гигроскопичность |

| кладка с помощью него осуществляется в 9 раз быстрее, чем при использовании кирпича, это объясняется большими размерами блоков | крепеж на стены из такого материала осуществляется специальными дюбелями, использование обычных их видов может привести к ненадежному креплению и образованию ненужных отверстий |

| экологичность, для их производства используются натуральные компоненты | |

| точность размеров изделия | |

| внешние данные позволяют сэкономить на отделке | |

| морозостойкость | |

| паропроницаемость | |

| низкий показатель усадки |

Газосиликатные

Газосиликатные блоки приходят на смену бетонным аналогам. Он изготавливается из силикатного связующего компонента, песка и пенообразователя, за счет его использования материал приобретает ячеистую однородную структуру, способную неплохо сохранять тепло в середине дома, а в отопительный период выводить скопившуюся влагу. Производят их автоклавным методом. Его применяют для уже построенных домов в качестве утеплителя. Читайте о том, какие есть размеры газосиликатных блоков.

А какой размер шлакоблока указано этой в статье.

| Плюсы | Минусы |

| внешний вид | низкий предел прочности, чтобы избежать растрескиваний метала, необходимо между фундаментом и его кладкой установить монолитную железобетонную плиту |

| высокая звукоизоляция | высокая гигроскопичность, поэтому необходимо предусмотреть гидроизоляцию |

| надежность | |

| быстрота монтажа | |

| пожаробезопасность | |

| высокая точность параметров блоков |

Пенобетонные

Состоят из цемента, песка, пенообразователя и воды. Благодаря этому вспененному раствору получается вспененный материал. Он очень схож с газобетоном, но уступает ему по нескольким прочностным характеристикам. Его размеры и вес зависят от технологии производства. Кладка этого материал может осуществляться как на цементный раствор, так и нас специальный клеевой состав. Пеноблоки используются для частного строительства, из них можно строить хозяйственные постройки и двухэтажные здания.

Что дешевле шлакоблок или пеноблок можно узнать из описания в статье.

| Плюсы | Минусы |

| хорошие теплоизоляционные характеристики | при использовании для кладки цементного раствора создаются «мостики холода» |

| малый вес | внешний вид. Материал нередко имеет неровные стороны, да и черный цвет блоков не дает возможности использовать их для любых зданий |

| большие размеры | реагирует на низкие температуры |

| простота транспортировки и монтажа | обладает высокой усадкой, из-за этого со временем может трескаться |

| доступная стоимость | малый запас прочности |

| экологичность | |

| пожароустойчивость |

Керамзитобетонные

Керамзитобетонные блоки наиболее часто применяются при строительстве домов в Европе. Их состав представляет собой обоженную глину, замешанную на основе керамзита, воды, песка и наполнителя, которым выступает керамзитовый гравий. Иногда вместо цемента применяется известь или гипс.

Каков удельный вес газобетона можно узнать прочитав данную статью.

Такие блоки обладают высокой прочностью, поэтому их популярность с каждым годом растет. Из них строят высотки. Керамоблок не только высокопрочный, но и эластичный. Он имеет рифленую поверхность и пористую структуру, его блоки стыкуются между собой специально предусмотренными пазами и выступами. Их можно использовать совместно с другими строительными материалами. Например, о том, какой марки бетон лучше для ленточного фундамента дома вы можете почитать в статье.

Размер керамзитблока может быть разным, а вот высота стандартная, она кратна кирпичной кладке. Это очень удобно, можно использовать любой проект кирпичного дома. Блок, имеющий размеры 500×248×238 мм весит около 15 кг, заменяет собой 15 кирпичей.

| Плюсы | Минусы |

| малый вес блоков | высокая стоимость |

| морозоустойчивость | из-за новизны материала сложно найти мастера, который хорошо бы его клал |

| экономичность | |

| пожароустойчивость (способен выдерживать огонь в течение 4 часов, затем начинает тлеть) | |

| высокая теплопроводность | |

| долговечность. Дом из него может прослужить 150 лет | |

| внешний вид и точные размеры | |

| высокая прочность | |

| создает отличный микроклимат в доме, благодаря тому, что стены пропускают воздух |

Стоимость

Цена этих строительных изделий зависит от множества факторов: размера, производителя, качества материала, технологичности, объема закупаемой продукции и региона проживания.

В таблице приведена ориентировочная стоимость различных блоков:

| Вид блока | Размеры, мм | Стоимость за 1м3 в рублях | Цена одного блока, рубли |

| Пеноблоки | |||

| D 400 | 600×300×200 | 2550 | 92 |

| D 600 | -//- | 2600 | 94 |

| D 700 | -//- | 2800 | 100 |

| D 800 | -//- | 3000 | 108 |

| Газобетонные блоки D 400, 500, 600 | 600×500×250 | 3000 | |

| Газосиликат D 500 | 600×250×250 | 3300 | |

| Керамзитобетонные блоки | 400×196×188 | 3900 | |

| 400×604×90 | 4200 |

Выбор материала для строительства частного дома зависит в первую очередь от финансовых возможностей его владельцев. Не стоит торопиться и лучше подкопить на хороший вид блоков, чем покупать дешевый залежалый строительный продукт, который со временем разрушиться. Описанные материалы отличаются малым весом и быстротой монтажа. При их покупке можно существенно сэкономить и построить действительно теплое жилье, которое может прослужить больше ста лет.

Газосиликатные блоки ЛСЗ 600x400x288 на поддоне в плёнке. Продукция завода

3800.00 руб M3

Добавить в корзину

Газосиликатный блок из ячеистого бетона производства ООО «Липецкий силикатный завод», размер 600x400x288, на поддоне в фирменном полиэтиленовом пакете ГОСТ 31359-2007, ГОСТ-31360-2007, D-500, В 2,5 (35), D-600 морозостойкость не менее 25 циклов F-75 Прочность при сжатии (кгс/см2) 25-35 Количество на поддоне 1,66 м3 (24 штуки) Вес поддона 1050 кг., размер поддона: длина – 1200 мм; ширина – 1150 мм; высота пакета – 1500 мм. в 1м3 14,5 штук

ООО «Липецкий силикатный завод» производит качественный газосиликатный блок из ячеистого бетона автоклавного твердения по ГОСТ 21360-2007 «Изделия стеновые неармированные из ячеистых бетонов автоклавного твердения», ГОСТ 21359-2007 «Бетоны ячеистые автоклавного твердения» предназначенные для кладки наружных стен и перегородок. Размеры производимых блоков по ширине 400, 300, 200 и 100 мм., высота 288 мм., длина 600, 550, 500, 400 мм. Марка по средней плотности газосиликатного блока (кг/м3) D-600, D-500, D-400. Коэффициент теплопроводности 0,10-0,14 (Вт/м °С), классы по средней прочности на сжатие B 1,5; B 2,0; B 2,5; B 3,0. Учитывая эти технические характеристики следует учесть что с увеличением плотности материала растёт прочность и увеличивается теплопроводность. У более прочного газосиликатного блока будет большая теплопроводность и он окажется «холоднее» чем блок с меньшей прочностью. Поэтому учитывайте характеристики при выборе необходимого вам материала. Газобетон класса B 2,0 применяется для строительства несущих стен зданий не более двух этажей, из блока плотностью B 2,5 можно строить трёхэтажные дома. Благодаря относительно малому весу газосиликатных блоков снижается нагрузка нагрузка на фундамент и не требуется мощных межэтажных перекрытий. По экологичности ячеистый бетон близок с деревом, он «дышит» регулируя влажность помещении, имеет высокие тепло и звукоизоляционные свойства. Поэтому газосиликатные блоки производства ЛСЗ соответствуют духу строительного материала для стен и перегородок нынешнего времени. Липецкий силикатный завод — это крупнейшее строительное предприятие Липецка основанное в 1938 году, весь производимый газосиликатный блок строго сертифицирован и имеет санитарно-эпидемиологическое заключение

Алюминий Материал сотового заполнителя | Corex-Honeycomb

Алюминиевый сотовый заполнитель

Corex Honeycomb производит высококачественный алюминиевый сотовый заполнитель, который используется в самых разных областях по всему миру. Алюминиевые соты очень желательны из-за их невероятно высокого отношения прочности к весу и применимы везде, где требуются легкость и прочность. Corex Honeycomb поставляет высококачественные алюминиевые соты на мировые рынки, включая аэрокосмическую, морскую, оборонную, железнодорожную и автомобильную отрасли.

Почему алюминий? Он имеет несколько преимуществ, в том числе:

- Легкий — 1/3 веса стали.

- Прочный, устойчивый к коррозии и хорошо проводящий тепло и электричество.

- 100% пригоден для вторичной переработки без потери природных качеств.

- Легок. формование, формование и изготовление

- Алюминий не горит — он плавится при температуре 650 градусов по Цельсию

- При легировании другим металлом, например кремнием или магнием, он может быть прочнее, чем сталь

Алюминиевые соты

Ассортимент Corex может поставляться в различных условиях с учетом индивидуальных потребностей клиента:

- Расширенный или нерасширенный

- Полные блоки или нарезанные ломтики

- Перфорированные или неперфорированные

- Коррозионно-обработанные или необработанные

- Алюминиевый сплав марки 3003 или 5052

Стандартные соты Corex можно расширить до следующих размеров:

- W 2500 мм x L 1250 мм

- W 3000 мм x L 1500 мм

Блоки других размеров доступны по запросу.В зависимости от размера ячейки в направлении W. может быть достигнуто расстояние до 18000 мм.

Алюминиевые соты потенциально могут быть расширены «вручную», если срезы тонкие и / или с большими ячейками (1 дюйм и). Однако для более толстых ячеек, небольших ячеек и / или высокой плотности потребуется специальное автоматическое расширительное оборудование. Corex может поставлять алюминиевые соты как в расширенном, так и в нерасширенном формате. Пожалуйста, свяжитесь с нами для получения дополнительной информации , или прочтите наш блог для получения более подробной информации.

Corex Honeycomb изготавливается из алюминиевого сплава марки 3003 или 5052; оба стандартных продукта обычно поставляются в необработанном состоянии.

Сотовые блоки могут быть разрезаны на толщину в соответствии с индивидуальными требованиями заказчика. Используя новейшую технологию резки, Corex Honeycomb может поставлять ломтики с допуском до ± 0,125 мм при минимальной толщине ломтиков 3 мм.

Инженерное обеспечение

Corex Honeycomb является частью группы с более чем 30-летним опытом в производстве, проектировании и проектировании композитных материалов.

Приложения

Алюминиевые соты можно использовать практически в неограниченном количестве приложений. Вот некоторые из наиболее распространенных приложений:

Рельс

- Двери

- Полы

- Санитарные модули

- Поглотители энергии

- Мебель

- Стены

- Разделительные панели

Морские

- Внутренние панели и перегородки

- Мебель

- Панели перекрытия и потолка

- Корпуса и переборки

- Двери

Конструкция

- Фасады зданий

- Панели перекрытия и перекрытия

- Чистые помещения

- Мебель

Промышленное

- Внешние архитектурные панели для навесных стен

- Выпрямление потока (воздух и жидкость)

- Отопление и вентиляция

- Электромагнитное экранирование

- Жертвенные кровати (лазерные и водоструйные)

Автомобильная промышленность

- Motorsports

- Коммерческие и военные автомобили

- Поглотители энергии удара

Ветряные турбины

- Лопасти ротора

- Облицовка турбины

- Конструкция пресс-формы

Для получения подробной информации об алюминиевых сотах Corex Honeycomb свяжитесь с нашим отделом продаж.

Алюминиевые сотовые блоки с сердечником Производители и поставщики Китай — Ценовое предложение

Алюминиевый сотовый сердечник скреплен несколькими слоями алюминиевой фольги, ламинирован, а затем растянут, образуя обычный шестиугольный сотовый сердечник. Алюминиевые соты обладают отличной теплопроводностью, огнестойкостью, прочностью и устойчивостью к коррозии. Их можно использовать во многих областях.

Алюминиевый сотовый заполнитель обычно поставляется в следующих формах.Он также доступен с перфорацией ячеек или без нее для облегчения вентиляции ячеек для определенных применений.

| Алюминиевый сотовый блок | ||

| Стандартная ширина | 500 мм | |

| Макс.длина | 3500 мм | |

| Макс.толщина16 9016 9016 9016 9016 9016 9016 9016 | ||

| | | |

| | | |

Алюминиевый сотовый сердечник

Алюминиевый сотовый заполнитель — это легкий материал сердечника, обеспечивающий превосходную прочность и хорошую коррозионную стойкость для промышленного применения.

Huarui honeycomb — крупнейший производитель алюминиевых сот на юге Китая с 10 производственными линиями, которые позволяют нам производить 100 тонн алюминиевых сот в месяц.

Мы предлагаем широкий выбор алюминиевых сотовых ячеек, которые могут удовлетворить все типы требований приложений в различных отраслях промышленности.

Заводской стандарт с алюминиевым сотовым заполнителем

| Толщина фольги | 0.От 025 мм до 0,13 мм | ||||||

| Размер ячейки | От 1/30 «до 1» | ||||||

| Стандартный сплав | 3003h28 и 5052h28 | ||||||

| Плотность: | |||||||

| 11 до 182 кг / м³ 9016 | Толщина фольги | ± 0,002 мм | |||||

| Плотность | ± 10% | ||||||

| Размер ячейки | ± 10% | ||||||

| Спецификация | Толщина | ± 0.15 мм | |||||

| Ширина в расширении | 0 / + 30 мм | ||||||

| Длина в расширении | 0 / + 50 мм | ||||||

| Применяемая температура: | -55 ℃ до 175 ° C | ||||||

| Сертификат соответствия | Rohs | ||||||

| Испытания на дым и токсичность | DIN 5510-2: 2009 и DIN 54837: 2007 | ||||||

эффекты сжатия композиции на биологические реакции

прочность и пористость, Дж.Мех. Behav. Биомед. Матер. 72 (2017)

171–181, https://doi.org/10.1016/j.jmbbm.2017.05.004.

[20] М.А. Салами, Ф. Кавейан, М. Рафиениа, С. Сабер-Самандари, А. Хандан, М. Наейми,

Электроспрядный нанокомпозит на основе поликапролактона и лигнина в качестве нового тканевого каркаса

для биомедицинских применений. J. Med. Signals Sens. 7 (2017) 228.

[21] H. Ghayour, M. Abdellahi, M.G. Неджад, А. Хандан, С. Сабер-Самандари, Исследование

влияния содержания Zn

2þ

на анизотропию и удельную скорость поглощения феррита кобальта

: применение Co

1x

Zn

x

Fe

2

O

4

Феррит для магнитной гипертермии,

Дж.Австралас. Ceram. Soc. 54 (2018) 223–230, https://doi.org/10.1007/s41779-

017-0144-5.

[22] HJ Yekta, M. Shahali, S. Khorshidi, S. Rezaei, AH Montazeran, S. Saber-

Samandari, D. Ogbemudia, A. Khandan, математически и экспериментально

определенный пористый костный каркас, созданный для аппликация костного заменителя, Nano. J. 5

(2018) 227–234, https://doi.org/10.22038/nmj.2018.05.00007.

[23] Y. Doi, T. Shibutani, Y. Moriwaki, T. Kajimoto, Y.Иваяма, Остеокластические реакции

на различные фосфаты кальция в культурах клеток, J. Biomed. Матер. Res. 47 (1999)

424–433.

[24] А. Огосе, Т. Хотта, Х. Кавашима, Н. Кондо, В. Гу, Т. Камура, Н. Эндо,

Сравнение гидроксиапатита и бета-трикальцийфосфата в качестве заменителей кости

после удаления костные опухоли, J. Biomed. Матер. Res. B Прил. Биоматер. 72 (2005)

94–101, https://doi.org/10.1002/jbm.b.30136.

[25] А.Hibi, T. Ishikawa, M. Asano, S. Ohsawa, K. Tsuge, K. Iyoda, Исследование неудачной имплантации

гидроксиапатита при доброкачественной опухоли кости, Orthop. Surg. 45 (1994)

1423–1428.

[26] J.S. Карсон, М. Бостром, Синтетические костные каркасы и восстановление переломов, Травма 38

(Приложение 1) (2007) S33 – S37, https://doi.org/10.1016/j.injury.2007.02.008.

[27] S.D. Боден, Дж. Schimandle, Биологическое улучшение спондилодеза, Spine 24

(Дополнение) (1995) 113S – 123S.

[28] Н. Ямасаки, М. Хирао, К. Нанно, К. Сугиясу, Н. Тамай, Н. Хашимото,

Х. Йошикава, А. Мьюи, Сравнительная оценка синтетических керамических костных заменителей

с различный состав и микроструктура мыщелка бедренной кости кролика модели

, J. Biomed. Матер. Res. B Прил. Биоматер. 91 (2009) 788–798, https: //

doi.org/10.1002/jbm.b.31457.

[29] S.H. Квон, Ю. Джун, С. Хонг, И. Ли, Е. Ким, Ю.Я. Вон, Биокерамика из фосфата кальция

с различной пористостью и скоростью растворения, J.Являюсь. Ceram. Soc. 85

(2002) 3129–3131, https://doi.org/10.1111/j.1151-2916.2002.tb00599.x.

[30] Т. Окуда, К. Иоку, И. Йонедзава, Х. Минаги, Г. Кавачи, Ю. Гонда, Х. Мураяма,

Ю. Шибата, С. Минами, С. Камихира, Эффект микроструктура фосфата β-трикальция

на метаболизм образовавшейся впоследствии костной ткани, Биоматериалы 28

(2007) 2612–2621, https://doi.org/10.1016/j.biomaterials.2007.01.040.

[31] К. Рей, Б.Коллинз, Т. Гёль, И. Диксон, М.Дж. Глимчер, Карбонатная среда

в костном минерале: исследование методом инфракрасной спектроскопии с преобразованием Фурье с повышенным разрешением

, Calcif. Tissue Int. 45 (1989) 157–164, https://doi.org/

10.1007 / BF02556059.

[32] C. Ison, M.T. Фулмер, Б. Барр, Б. Констанц, Синтез даллита: минеральная фаза кости

, в: P.W. Браун, Б. Констанц (ред.), Гидроксиапатит и родственные материалы

, CRC Press, 1994, стр.215.

[33] M. Hasegawa, Y. Doi, A. Uchida, Опосредованная клетками биорезорбция спеченного карбоната

апатита у кроликов, J. Bone Joint Surg. [Br] 85-Б (2003) 142–147.

[34] Y. Doi, T. Shibutani, Y. Moriwaki, T. Kajimoto, Y. Iwayama, Sintered carbonate

apatites как биологически рассасывающиеся заменители кости, J. Biomed. Матер. Res. 39 (1998)

603–610.

[35] М. Заиди, Х. Датта, А. Патчелл, Б. Мунга, И. Макинтайр, «Активированный кальцием»

повышение внутриклеточного кальция: новый механизм регуляции остеокластов,

Biochim.Биофиз. Res. Commun. 163 (1989) 1461–1465, https://doi.org/

10.1016 / 0006-291x (89)

[36] А. Мияучи, К.А. Hruska, E.M. Greenfield, R. Duncan, J. Alvarez, R. Barattolo,

S. Coucci, A. Zambonin – Zallone, S.L. Тейлбаум, А. Тети, Остеокласт цитозольный

кальция, регулируемый потенциалзависимыми кальциевыми каналами и внеклеточным кальцием,

контролирует сборку подосом и резорбцию кости, J. Cell Biol. 111 (1990)

2543–2552, https: // doi.org / 10.1083 / jcb.111.6.2543.

[37] С.Ф. Хулберт, Ф.А.Янг, Р.С. Мэтьюз, Дж. Дж. Клавиттер, К. Talbert, F.H. Stelling,

Потенциал керамических материалов в качестве постоянно имплантируемых скелетных протезов,

J. Biomed. Матер. Res. 4 (1970) 433–456.

[38] А.И. Итала, Х. Иланен, К. Экхольм, К.Х. Карлссон, Х. Аро, диаметр пор более

более 100 микрон не является обязательным для роста костной ткани у кроликов, J. Biomed. Матер. Res.

58 (2001) 679–683.

[39] В. Карагеоргиу, Д. Каплан, Пористость трехмерных каркасов биоматериалов и остеогенез,

Биоматериалы 26 (2005) 5474–5491, https://doi.org/10.1016/

j.biomaterials.2005.02. 002.

[40] П. Хабибович, Х. Юань, К.М. ван дер Валк, Г. Мейер, К.А. van Blitterswijk, K. de

Groot, 3D-микросреда как важный элемент для остеоиндукции

биоматериалов, Биоматериалы 26 (2005) 3565–3575.

[41] J.J. Клавиттер, С.Ф. Хулберт, Применение пористой керамики для крепления внутренних ортопедических конструкций, несущих нагрузку

, J.Биомед. Матер. Res. 2 (1971)

161–229.

[42] X.D. Чжу, Х.С. Фан, Ю.М. Сяо Д. Ли, Х.Дж. Чжан, Т. Люксбахер, X.D. Чжан, Влияние

поверхностной структуры на адсорбцию белка на двухфазной кальций-фосфатной керамике

in vitro и in vivo, Acta Biomater. 5 (2009) 1311–1318, https://doi.org/10.1016/

j.actbio.2008.11.024.

[43] S.K. Лан Левенгуд, С.Дж. Полак, М. Уилер, А.Дж. Маки, С.Г. Кларк, Р.Д. Джеймисон,

A.J. Вагонер Джонсон, Многоуровневая остеоинтеграция как новая парадигма дизайна

кальций-фосфатных каркасов для регенерации костей, Биоматериалы 31 (2010)

3552–3563, https: // doi.org / 10.1016 / j.biomaterials.2010.01.052.

[44] M. Ozalay, O. Sahin, S. Akpinar, G. Ozkoc, M. Cinar, N. Cesur, ремоделирование

потенциалов двухфазных гранул фосфата кальция в открытой остеотомии большой большеберцовой кости

, Arch. Ортоп. Trauma Surg. 129 (2009) 747–752, https://doi.org/

10.1007 / s00402-008-0781-9.

[45] JL Rouvillain, F. Lavall

e, H. Pascal-Mousselard, Y. Catonn

e, G. Daculsi, Clinical,

Радиологическая и гистологическая оценка двухфазной биокерамики из фосфата кальция

клинья заполнение медиальной остеотомии с высокой вальгизацией большеберцовой кости, Колено 16 (2009) 392–397,

https: // doi.org / 10.1016 / j.knee.2008.12.015.

[46] X. Li, M. Wang, Y. Deng, X. Chen, Y. Xiao, X. Zhang, Изготовление и свойства

Ca-P биокерамических сферических гранул с взаимосвязанной пористой структурой, ACS

Biomater . Sci. Англ. 3 (2017) 1557–1566, https://doi.org/10.1021/

acsbiomaterials.7b00232.

[47] X. Li, M. Wang, Y. Deng, X. Chen, Y. Xiao, Y. Fan, X. Zhang, Технология желатинизации

в сочетании с газовым вспениванием для производства пористого сферического гидроксиапатита

биокерамических гранул , Матер.Lett. 185 (2016) 428–431, https://doi.org/10.1016/

j.matlet.2016.09.036.

[48] Х. Ории, С. Сотоме, Дж. Чен, Дж. Ван, К. Шиномия, Бета-трикальцийфосфат

(бета-TCP) трансплантат в сочетании со стромальными клетками костного мозга (МСК) для заднебоковой

спинефузии , J. Med. Вмятина. Sci. 52 (2005) 51–57, https://doi.org/10.11480/

jmds.520107.

[49] S. Cai, G.H. Сюй, X.Z. Ю., В. Дж. Чжан, З. Я. Сяо, К. Яо, Изготовление и биологические характеристики

пористых керамических каркасов из бета-трикальцийфосфата, армированных

стеклом из фосфата кальция, J.Матер. Sci. Матер. Med. 20 (2009) 351–358,

https://doi.org/10.1007/s10856-008-3591-2.

[50] Х. Ногути, М. Кода, Т. Фунаяма, Х. Кумагаи, Дж. Сайто, К. Манноджи, М. Арамоми,

Т. Абэ, К. Нагашима, К. Миура, К. Матаки , K. Fuji, T. Furuya, M. Yamazaki,

Спейсеры Regenos не подходят для ламинопластики методом открытых дверей из-за серьезных побочных эффектов

, вызванных их недостаточной механической прочностью, J. Clin. Neurosci.

56 (2018) 50–55, https: // doi.org / 10.1016 / j.jocn.2018.07.015.

[51] М.К. Смит, М. Петерс, Т. Ричардсон, Дж.К. Гарберн, Д.Дж. Mooney, Locally

усиленный ангиогенез способствует выживанию трансплантированных клеток, Tissue Eng. 10 (2004)

63–71, https://doi.org/10.1089/107632704322791709.

[52] Х. Мадупалли, Б. Паван, М.М.Дж. Текленбург, Карбонатное замещение в минеральном компоненте кости

: различение структурных изменений, одновременно наложенных карбонатом

на участки A и B апатита, J.Solid State Chem. 255 (2017) 27–35,

https://doi.org/10.1016/j.jssc.2017.07.025.

[53] С. Галлинетти, К. Канал, М.П. Ginebra, Разработка и характеристика двухфазных цементов

гидроксиапатит / β-TCP, J. Am. Ceram. Soc. 97 (2014) 1065–1073, https: //

doi.org/10.1111/jace.12861.

[54] M.L. Мунар, К. Удох, К. Исикава, С. Мацуя, М. Накагава, Влияние температуры спекания

выше 1300 ° C на физические и композиционные свойства пористой пены из гидроксиапатита

, Dent.Матер. J. 25 (2006) 51–58.

[55] Т. Теофил, Инфракрасная спектроскопия — материаловедение, инженерия и

Technology Ch. 6, IntechOpen, London, 2012.

[56] J.C. Elliott, D.W. Холкомб, Р. Янг, Инфракрасное определение степени замещения дидроксила карбонат-ионами

в зубной эмали человека, Calcif. Ткань

Внутр. 37 (1985) 372–375, https://doi.org/10.1007/BF02553704.

[57] Дж. Дакулси, Ф. Жегу, П. Лейролл, Микромакропористый двухфазный кальций

-фосфатная концепция для реконструкции костей и тканевой инженерии, в: B.Basu,

D.S. Katti, S. Kumar (Eds.), Advanced Biomaterials: Fundamentals, Processing, and

Application, Wiley and Sons Inc., Hoboken, NJ, 2009, pp. 101–141.

[58] Д. Малина, К. Бирнат, А. Собчак-Купец, Исследования процесса спекания синтетического гидроксиапатита

, Acta Biochim. Pol. 60 (2013) 851–855, https://doi.org/10.18388/

abp.2013_2071.

[59] W.Y. Вонг, А.Ф.М. Нур, Р. Отман, Спекание каркаса из бета-трикальцийфосфата

с использованием полиуретанового шаблона, Key Eng.Матер. 694 (2016) 94–98, https: //

doi.org/10.4028/www.scienti fec.net/KEM.694.94.

[60] В.С. Комлев, С. Баринов, Пористая гидроксиапатитовая керамика с бимодальным распределением размера пор

, J. Mater. Sci. Матер. Med. 13 (2002) 295–299, https://doi.org/

10.1023 / A: 1014015002331.

[61] Ф. Бухечба, Т. Балагер, Дж. Ф. Михильс, К. Акерманн, Д. Куинси, Дж. М. Булер,

W. Pyerin, G.F. Карл, Н. Роше, Дифференциация первичных остеоцитов человека в культуральной системе 3D

, J.Костяной шахтер. Res. 24 (2009) 1927–1935, https://doi.org/

10.1359 / jbmr.0

.[62] А. Мацусима, Н. Котобуки, М. Тадокоро, К. Кавате, Х. Ядзима, Ю. Такакура,

Х. Огуши, Остеогенная способность мезенхимных клеток человека, культивированных на

гидроксиапатите и на других участках, in vivo. бета-трикальций фосфат, Artif. Органы 33 (2009)

474–481, https://doi.org/10.1111/j.1525-1594.2009.00749.x.

[63] М. Крейт, В. Дхерт, Ф. Онер, К. ван Блиттерсвейк, А.Verbout, J. deBruijn, Анализ

эктопических и ортотопических костеобразований на основе тканевых конструкций на основе клетоккоз, Биоматериалы 28 (2007) 1798–1805, https://doi.org/10.1016/

j. биоматериалы.2006.11.038.

[64] М. Ямада, Х. Минамикава, Т. Уэно, К. Сакураи, Т. Огава, N-ацетилцистеин

улучшает сродство гранул бета-трикальцийфосфата для культивируемых остеобластоподобных клеток

, J. Биоматер. Прил. 27 (2012) 27–36, https: // doi.org / 10.1177 /

0885328210383598.

[65] Ф. Велар, Дж. Браукс, Дж. Амеди, П. Лакерриер, Воспалительный клеточный ответ на

частиц биоматериала фосфата кальция: обзор, Acta Biomater. 9 (2013)

4956–4963, https://doi.org/10.1016/j.actbio.2012.09.035.

[66] Д.П. Link, J. Van Den Dolder, J.G. Вольке, Дж. Янсен, Цитосовместимость и ранние остеогенные характеристики

кальций-фосфатного цемента для инъекций, Tissue

Eng.13 (2007) 493–500, https://doi.org/10.1089/ten.2006.0015.

[67] D.Y. Сух, С. Boden, J. Louis-Ugbo, Доставка рекомбинантного морфогенетического белка-2 человеческой кости

с использованием устойчивой к сжатию матрицы в заднебоковой части

K. Hayashi et al. Материалы сегодня Bio 4 (2019) 100031

10

GEW Paper Honeycomb

Сота многослойная структура состоит из двух основных элементов. Ячеистая сердцевина и облицовочный материал, соединенные вместе с помощью клея, образуют сотовую сэндвич-панель.Сотовая структура известна своей превосходной прочностью, жесткостью и легким весом.

Сотовый сердечник Материал состоит из гексагональных ячеек, которые выравниваются по горизонтали, образуя лист, прочность сотового сердечника зависит от размера гексагональных ячеек, малый размер имеет превосходную прочность по сравнению с большим размером ячеек, сотовый сердечник изготовлен из другого материала, например как бумага, металл и пластик

Сотовые конструкции представляют собой композитный материал, включающий композит с многослойной структурой с сотовыми заполнителями.Сотовые конструкции изготавливаются из множества различных материалов в зависимости от предполагаемого применения и требуемых характеристик. Бумага, фибровый картон и пластмассы, используемые для низкой прочности и жесткости для приложений с низкой нагрузкой, алюминий, армированные волокном пластмассы и металл, используемые для высокой прочности и жесткости для приложений с высокими эксплуатационными характеристиками. Прочность сэндвич-панелей зависит от размера панели, используемого облицовочного материала и количества или плотности сотовых ячеек в нем.Сотовые композиты широко используются во многих отраслях, от авиакосмической промышленности, автомобилестроения и производства мебели до упаковки и логистики.

Бумажные соты

Paper Honeycomb — это производство конструкционных и упаковочных материалов с использованием бумажной сотовой сердцевины и лицевой бумаги разной плотности. Ячеистая сердцевина из бумаги состоит из слоев бумажных листов, скрепленных параллельными и равномерно расположенными линиями клея, которые при расширении образуют лист с шестиугольными ячейками.Бумажная сотовая панель — это конструкционный материал, состоящий из наслоения бумажной сотовой сердцевины между двумя слоями бумажных листов, склеенных с помощью клея, которые образуют структуру бумажного сотового сэндвича.

Преимущество сочетания бумажной сотовой сердцевины с материалом поверхности позволяет достичь уникальных характеристик, наивысшего отношения прочности к весу, самого высокого отношения жесткости к массе, равномерного сопротивления раздавливанию при сжатии, низкого воздействия на окружающую среду и устойчивой экономии затрат .

Бумажный сотовый наполнитель, используемый в качестве наполнителя в дверях, мебели, стеновых перегородках и в качестве сотовых сэндвич-панелей. Сотовые сэндвич-панели используются в качестве энергопоглощающего материала, легких строительных панелей и для сложных упаковочных решений.

Сотовый процесс

Рулоны крафт-бумаги преобразованы в бумажные листы

Ячеистая сердцевина из бумаги изготавливается с использованием двух различных методов обработки: блока и продолжения: в блоке соты первая катушка из крафт-бумаги преобразуется в бумажные листы с помощью ножа для бумаги; используется крафт-бумага от 100 до 150 гСм в соответствии со спецификацией

.Листы бумаги преобразованы в сотовые блоки

Листы бумаги с помощью клея на водной основе преобразованы в сотовые блоки на станке для производства бумажных сот, эти блоки прессуются холодным прессом и хранятся для сушки

Сотовидные блоки, нарезанные на полоски

Сотовый блок, вырезанный до необходимого размера на гильотинной машине. Размер полосы варьируется от 6 мм до 100 мм в соответствии со спецификацией.Полоски склеены между собой, образуя сплошную сотовую основу.

Полосы расширяются, образуя сотовую сердцевину

Сотовые полоски расширяются с помощью расширительной машины для сотовых ячеек, полоса расширяется до 75% в длину, чтобы сформировать идеальную шестиугольную форму, ее форма — расширенная сотовая сердцевина. Сэндвич с сотовой сердцевиной и лицевой бумагой с использованием клея ПВА для формирования сотовой панели из бумаги, эта панель используется в различных приложениях

Особенности и преимущества

- Легкость и универсальность

- Высокое отношение прочности к массе

- Высокое отношение жесткости к массе

- Отличная амортизация

- 100% переработка и экологичность

- Поглощение энергии и защита от повреждений

- Очистка и отсутствие загрязнений

- Уменьшение количества материала

- Изготовлено из переработанного материала

- Бесконечный диапазон возможностей применения

Применение сот

- Индивидуальные упаковочные решения

- Сотовый сердечник и панели

- Заполнители и буферы для пустот

- Распределители веса и распорки

- Защита от ударов и кромок

- Защитная пленка и разделители

- Поддоны и ящики для поддонов

- Выставки, ярмарки

- Дисплей и строительные панели

- Ячеистые двери и мебель

- Подробнее о продукте

Технические данные

Данные ячеек

Размер ячейки: 15 мм, 20 мм, 24 мм, 27 мм, 32 мм

Прочность на сжатие: от 8 кг / см2 до 1.5 кг / см2

Бумага: от 100 до 150 г / м2

Толщина: от 10 мм до 100 мм

Ширина: 800 мм (макс. Неизв.)

Длина: 2500 мм

* (размер ячейки менее 15 мм по специальному заказу)

Поверхностная бумага

Тестовая подкладка: от 100 г / м2 до 300 г / м2

Крафт-лайнер: от 250 г / м2 до 440 г / м2

Детали панели

Толщина панели: от 15 мм до 50 мм

Ширина панели: 1200 мм *

Максимальная длина: 2500 мм *

Прочность на сжатие: 1.От 5 кг / см2 до 8 кг / см2

* (больший размер по запросу)

Допуски

Длина / Ширина: +/- 0,5 мм

Высота: +/- 0,5 мм

Китай Алюминиевый сотовый блок Поставщики и производители и фабрика — дешевый индивидуальный алюминиевый сотовый блок

Характеристики:

1.Отличное соотношение прочности и веса;

2. Легкость и поглощение энергии;

3. Огнестойкость и водонепроницаемость;

4. Теплозвукоизоляция;

5. Отличная устойчивость к влаге и коррозии;

6. Превосходная прочность и жесткость на раздавливание;

7. Супер плоскостность и жесткость;

8. Экологичность.

Области применения:

Алюминиевый сотовый заполнитель коммерческого класса: стены, потолки, полы, фасады, внутренние панели для железнодорожной и морской промышленности, строительство, архитектура, поглощение энергии, чистые помещения, вентиляция, выпрямители потока, мебель, автомобили, освещение и т. Д. .

Ячеистая сердцевина из алюминия для аэрокосмической промышленности: сэндвич-панели для различных применений в аэрокосмической отрасли; Критические подконструкции в ракетах, самолетах и реактивных двигателях, а также пропеллеры, а также аналогичные неавиационно-космические конструкции, такие как лопасти ветряных турбин; Системы отопления, вентиляции и кондиционирования самолетов.

Алюминиевый сотовый блок Haxcore доступен при следующих условиях:

Размер ячейки: 3,2-25 мм;

Толщина фольги: 0,04-0,18 мм;

Стандартный размер: 1220 * 2440 мм;

Дополнительные форматы поставки: нарезать ломтиками; Расширенный или нерасширенный; Просверленный, угловой, заполненный пеной алюминиевый сотовый сердечник, обработанный на станке с ЧПУ.

Наши продукты

Технические характеристики :

| Механические свойства алюминиевого сотового сердечника | |||||

Haxcore Honeycomb75 905 909 | |||||

Обозначение | Без покрытия | Направление L | Направление W | ||

Размер материала | i | Прочность Прочность | Прочность psi | Модуль упругости, тыс. Фунтов на кв. Дюйм | |

Сплав HAX-AH мм дюйм | Тип. | Тип. | Тип. | Тип. | Тип. |

HAX-AH — 3003 —- 6.4 —- 1/4 | 625 | 365 | 70 | 215 | 38|

HAX-AH — 3003 —- 9,5 —- 3/8 | 340 | 230 | 45 | 130 | 22 |

HAX-AH — 3003 —- 12.7 — 1/2 | 190 | 140 | 28 | 80 | 14 |

HAX-AH — 3003 —- 17- —— 3/4 | 120 | 100 | 20 | 65 | 11 |

HAX-AH — 3003 —- 25 —— 1 | 80 | 65 | 14 | 45 | 7 |

HAX-AH — 5052 —- 9 —- 95 —— 3/8 | 362 | 250 | 55 | 160 | 26 |

Примечания: данные испытаний получены при 0,6 дюйма Размер доступен по запросу; Вышеуказанные значения не гарантируются и должны использоваться только в качестве указания. | |||||

Hot Tags: Алюминиевый сотовый блок, Китай, поставщики, производители, завод, дешево, индивидуально, для продажи

| Описание: | PAMG-XR1 Сотовые ячейки из алюминия для аэрокосмической промышленности 5056 — это легкий сердцевинный материал, который обеспечивает превосходную прочность и коррозионную стойкость по сравнению с алюминиевыми сотовыми ячейками серий 5052 и 3000. PAMG-XR1 5056 соты изготовлены из фольги из алюминиевого сплава 5056 и соответствуют всем требованиям AMS C7438 Rev A. | ||||||||||||

| Характеристики: | • Повышенные температуры использования • Высокая теплопроводность • Огнестойкость • Отличная влаго- и коррозионная стойкость • Устойчивость к грибкам • Малый вес / высокая прочность • Длительный срок хранения. Указанные механические свойства сохраняются минимум 15 лет при отсутствии воздействия влаги, погодных условий или любых обычных опасностей. | ||||||||||||

| Приложения: | Применение алюминиевых сотPAMG-XR1 5056 включает полы самолетов, передние и задние кромки самолетов, крылья ракет, кожухи вентиляторов, топливные элементы, компоненты фюзеляжа, лопасти винта вертолетов и соединительные панели переборок военно-морского флота. Сотовый блок PAMG-XR1 5056 подходит для приложений, где требуются материалы, соответствующие AMS C7438 Rev A. | ||||||||||||

Наличие: | PAMG-XR1 5056 алюминиевые соты доступны в четырех формах: нерасширенные блоки, нерасширенные ломтики, необрезанные расширенные листы и нарезанные по размеру расширенные листы.Он также доступен с перфорацией ячеек или без нее для облегчения вентиляции ячеек для определенных применений.

ПРИМЕЧАНИЕ: Специальные размеры, размеры, допуски, обработка с ЧПУ и высечка по размеру могут быть предоставлены по запросу. | ||||||||||||

| Лист данных: |

Основные материалы: основы | CompositesWorld

Примечание редактора: этот контент изначально был опубликован на NetComposites.com. NetComposites была приобретена материнской компанией CompositesWorld, Gardner Business Media, в феврале 2020 года.

Материалы сердечника, доступные для композитных сэндвич-структур, варьируются от алюминиевых и термопластичных сотовых заполнителей до пенополиуретана и ПВХ и других материалов. Ниже приводится пример многих доступных основных вариантов.

Сотовые сердечники

Ячеистые сердечникиварьируются от бумаги и картона с низкой прочностью и жесткостью, с низкой нагрузкой (например, внутренние внутренние двери) до высокопрочных и жестких, чрезвычайно легких компонентов для конструкций самолетов.Соты можно перерабатывать как в плоские, так и в изогнутые композитные конструкции, и их можно сделать так, чтобы они соответствовали составным кривым без чрезмерного механического усилия или нагрева.

Соты из термопласта обычно производятся путем экструзии с последующим нарезанием до толщины. Другие соты (например, из бумаги и алюминия) изготавливаются многоступенчатым способом. В этих случаях большие тонкие листы материала (обычно 1,2 × 2,4 метра) печатаются с чередующимися параллельными тонкими полосами клея, а затем листы укладываются в стопку в нагретом прессе, пока клей застывает.В случае алюминиевых сот стопку листов затем разрезают по ее толщине. Срезы (известные как «блочная форма») позже осторожно растягивают и расширяют, чтобы сформировать лист с непрерывными шестиугольными ячейками.

В случае бумажных сот, стопка склеенных бумажных листов осторожно расширяется, чтобы сформировать большой блок сот, толщиной в несколько футов. Этот хрупкий сотовый блок из бумаги, находящийся в развернутом виде, затем погружается в резервуар со смолой, сливается и сушится в печи.После отверждения смолы для окунания блок имеет достаточную прочность, чтобы его можно было разрезать до необходимой конечной толщины.

В обоих случаях, варьируя степень растяжения в процессе расширения, можно получить ячейки правильной шестиугольной формы или чрезмерно расширенные (удлиненные) ячейки, каждая из которых имеет различные механические свойства и свойства обработки / драпирования. Благодаря такому склеенному методу конструкции сотовая структура будет иметь разные механические свойства в направлении 0 и 90 градусов листа.

Хотя обшивки обычно изготавливаются из стеклопластика, они могут быть практически из любого листового материала с соответствующими свойствами, включая дерево, термопласты (например, меламин) и листовые металлы, такие как алюминий или сталь.Ячейки сотовой конструкции также можно заполнить жесткой пеной. Это обеспечивает большую площадь скрепления обшивок, увеличивает механические свойства сердечника за счет стабилизации стенок ячеек и увеличивает тепло- и звукоизоляционные свойства.

Свойства сотовых материалов зависят от размера (и, следовательно, частоты) ячеек, а также толщины и прочности полотна. Листы обычно могут иметь толщину от 3 до 50 миллиметров, а размеры панелей обычно составляют 1200 × 2.400 миллиметров, хотя возможно изготовление листов размером до 3х3 метра.

Ячеистые сердечникимогут давать жесткие и очень легкие ламинаты, но из-за их очень малой площади склеивания они почти исключительно используются с высокоэффективными системами смол, такими как эпоксидные смолы, так что может быть достигнута необходимая адгезия к ламинатным поверхностям.

Алюминиевые соты

Алюминиевые соты обеспечивают одно из самых высоких соотношений прочности / веса среди любых конструкционных материалов. Существуют различные конфигурации клеевого соединения алюминиевой фольги, которые могут приводить к различным геометрическим формам ячеек (обычно шестиугольным).Свойства также можно контролировать, варьируя толщину фольги и размер ячеек. Соты обычно поставляются в виде нерасширенных блоков и растягиваются в лист на месте.

Несмотря на хорошие механические свойства и относительно низкую цену, алюминиевые соты следует использовать с осторожностью в некоторых приложениях, таких как крупные морские сооружения, из-за потенциальных проблем с коррозией в морской среде. В этой ситуации также необходимо следить за тем, чтобы соты не вступали в прямой контакт с углеродной оболочкой, поскольку проводимость может усугубить гальваническую коррозию.Алюминиевые соты также имеют проблему, заключающуюся в отсутствии «механической памяти». При ударе ламината с сердечником соты необратимо деформируются, тогда как обшивка из стеклопластика, будучи упругой, вернется в исходное положение. Это может привести к образованию участка с несвязанной кожей со значительно ухудшенными механическими свойствами.

Сотовый блок Nomex

Соты Nomex изготовлены из бумаги Nomex — формы бумаги на основе кевлара, а не целлюлозных волокон. Исходные бумажные соты обычно погружают в фенольную смолу, чтобы получить сотовую сердцевину с высокой прочностью и очень хорошей огнестойкостью.Он широко используется для изготовления легких внутренних панелей самолетов в сочетании с фенольными смолами в обшивке. Также могут быть изготовлены специальные марки для использования в огнестойких приложениях (например, в помещениях общественного транспорта), у которых сотовые ячейки заполнены фенольной пеной для дополнительной площади склеивания и изоляции.

Сотовые конструкции Nomex все чаще используются в высокопроизводительных компонентах, не относящихся к аэрокосмической отрасли, благодаря своим высоким механическим свойствам, низкой плотности и хорошей долговременной стабильности. Однако он значительно дороже других материалов сердечника.

Сота из термопласта

Основные материалы, изготовленные из других термопластов, имеют небольшой вес, обладают некоторыми полезными свойствами и, возможно, также облегчают переработку. Их главный недостаток — сложность достижения хорошей межфазной связи между сотами и кожей.

Различные типы термопластов обладают разными свойствами:

- ABS : для жесткости, ударной вязкости, ударной вязкости, твердости поверхности и стабильности размеров

- Поликарбонат : для устойчивости к ультрафиолетовому излучению, отличной светопропускания, хорошей термостойкости и самозатухающих свойств

- Полипропилен : для хорошей химической стойкости

- Полиэтилен : недорогой заполнитель общего назначения.

Пенопласт

Пенопласт — одна из наиболее распространенных форм материала сердцевины. Они могут быть изготовлены из множества синтетических полимеров, включая поливинилхлорид (ПВХ), полистирол (PS), полиуретан (PU), полиметакриламид, полиэфиримид (PEI) и стиролакрилонитрил (SAN). Они могут поставляться с плотностью от менее 30 кг / м 3 до более 300 кг / м 3 , хотя наиболее часто используемые плотности для композитных конструкций составляют от 40 до 200 кг / м 3 .Они также доступны различной толщины, обычно от 5 до 50 миллиметров.

Пена ПВХ

Пенопласт из поливинилхлорида (ПВХ) с закрытыми порами — один из наиболее часто используемых материалов для наполнения сэндвич-структур с высокими эксплуатационными характеристиками. Хотя строго они представляют собой химический гибрид ПВХ и полиуретана, их обычно называют просто «пенопластом».

Пенопластвошел в употребление в качестве заполнителя в 70-х годах. По мере того, как сэндвич-конструкции для морских применений начали оптимизироваться, возникла потребность в однородном влагостойком материале сердцевины с низкой плотностью.Составы были усовершенствованы на протяжении многих лет, и характеристики пен ПВХ хорошо соответствовали потребностям морской промышленности. Пенопласты ПВХ имеют закрытые ячейки, влагостойкие и обладают хорошими физическими свойствами по сравнению с другими пенопластами аналогичной плотности.

Пена ПВХтехнически представляет собой взаимопроникающую полимерную сеть (IPN) из ПВХ и полимочевины. Взаимодействие этих полимеров придает пену уникальные характеристики. Хотя пена является термореактивной, ее все же можно термоформовать. Кроме того, он устойчив ко многим растворителям, включая стирол и большинство видов топлива, но при этом совместим с большинством клеев и смол для ламинирования.Пена ПВХ имеет закрытые ячейки и очень низкое влагопоглощение. Он самозатухающий и не гниет. Другими присущими свойствами являются превосходная усталостная долговечность и хорошая прочность связи с обычными клеями и смолами.

Пенопластдоступен с различной плотностью от 3 до 25 фунтов на фут (от 45 кг / м 3 до 400 кг / м 3 ). В отличие от пенополиуретана, пена ПВХ не является двухкомпонентной пеной, предназначенной для заливки по месту. Процесс производства намного сложнее. Сырые ингредиенты смешиваются вместе в контролируемых условиях и выливаются в форму.Затем заполненную форму герметично закрывают, помещают в большой пресс и нагревают, оставаясь закрытой. После завершения этого процесса из формы выходит плита твердого материала. Затем материал вспенивается в бане с горячей водой до конечной плотности и отверждается. Затем отвержденные блоки разрезаются на листы различной толщины в зависимости от требований заказчика. Сочетание процесса и рецептуры придает пенам характер с закрытыми порами и отличные физические свойства.

Пенопластможет быть выполнен в жестком или пластичном исполнении.Жесткие пены ПВХ, иногда называемые сшитыми, обладают более высокой термостойкостью и стойкостью к растворителям, чем пластичные пены. Кроме того, физические свойства обычно на 20-40% выше. Деформация сдвига до разрушения для жестких пен ПВХ варьируется в диапазоне плотности от 12 до 30%. Пластичные пены ПВХ, иногда называемые линейными, имеют более высокое удлинение при сдвиге до разрыва, обычно превышающее 40%. Однако пластичные пены обладают более низкими физическими свойствами, термостойкостью и стойкостью к растворителям для данной плотности.

Жесткая пена ПВХморского класса может обрабатываться при температуре до 180 ° F и использоваться непрерывно при температуре до 160 ° F.Они не становятся хрупкими при низких температурах и даже могут использоваться в криогенных применениях. Специализированные сорта пен ПВХ можно обрабатывать при температуре до 250 ° F и непрерывно использовать при температуре до 190 ° F. Пластичные пены ПВХ можно обрабатывать при температуре до 150 ° F и непрерывно использовать при 120 ° F.

Пенопластпредлагает сбалансированное сочетание статических и динамических свойств и хорошую устойчивость к водопоглощению. Они также имеют широкий диапазон рабочих температур, обычно от -240 ° C до + 80 ° C (от -400 ° F до + 180 ° F), и устойчивы ко многим химическим веществам.Хотя пены ПВХ обычно горючие, существуют огнестойкие сорта, которые можно использовать во многих пожароопасных областях, например, в компонентах поездов. При использовании в качестве основы для многослойной конструкции с обшивкой из стеклопластика его разумная устойчивость к стиролу означает, что его можно безопасно использовать с полиэфирными смолами, и поэтому он популярен во многих отраслях промышленности. Обычно он поставляется в виде листа, гладкого или с решетчатым надрезом для облегчения формования.