Высокотехнологичный бетон автоклавного твердения | ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Наша компания предлагает изготовление, поставку и пуско-наладку заводов для производства газобетонных блоков автоклавного твердения. В процессе работы мы столкнулись с тем, что многие заинтересованные клиенты не в полной мере знают в чем преимущества бетонов автоклавного твердения от других марок бетонов. Поэтому мы решили разъяснить этот вопрос в отельной статье. Итак. В последнее время в связи с ростом популярности строительных блоков из ячеистых бетонов клиенты часто задают вопрос: в чем отличие автоклавного газобетона от неавтоклавных материалов (пенобетона и неавтоклавного газобетона)?

Постараемся ответить на данный вопрос в этой статье. Распространены несколько терминов, обозначающих строительные материалы из ячеистого бетона — газобетон, пенобетон, кроме того есть такие характеристики, как автоклавный и неавтоклавный. Разберемся в определениях. Ячеистый бетон — это общее наименование всех легких бетонов, которые характеризуются наличием множества пор (ячеек) в своей структуре, которые придают улучшенные физико-механические свойства материалу.

Воспользуйтесь нашими услугами

По способу порообразования ячеистые бетоны делятся на:

- газобетоны;

- пенобетоны

По условиям твердения бетоны подразделяют на:

- автоклавные — твердеют в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные — твердеют в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

Что такое автоклавирование и для чего оно нужно?

Автоклавная обработка — пропаривание в металлических капсулах (автоклавах) при высоком давлении (12 атм.) и высокой температуре (191оС) — позволяет получить материал с такими свойствами, какие невозможно получить в обычных условиях. Автоклавирование газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве в структуре газобетона происходят изменения на молекулярном уровне, и образуется новый минерал с уникальными эксплуатационными характеристиками — тоберморит.

Автоклавный газобетон и неавтоклавные материалы принципиально различаются по целому ряду параметров, начиная от состава и заканчивая физико-техническими и эксплуатационными характеристиками. А если быть точнее, автоклавный газобетон превосходит их по всем показателям.

Рассмотрим основные преимущества автоклавного газобетона.

1. Стабильность качества.

Автоклавный газобетон изготавливается только на крупном производстве и на стройплощадку попадает в виде готовых блоков. Производство автоклавного газобетона в кустарных условиях невозможно, так как при изготовлении необходимо контролировать одновременно несколько десятков процессов и параметров. Современные заводы автоклавного газобетона имеют высокую степень автоматизации (около 95%) и практически исключают влияние человеческого фактора на производственный процесс.

Автоклавный газобетон производится согласно современному ГОСТу 2007 года, что подтверждается протоколами испытаний, продукция имеет сертификат качества, и клиент может быть уверен в надлежащем качестве.

На первый взгляд, большой плюс неавтоклавных пеноблоков и газобетона в том, что для их производства не требуется большого завода и огромных капиталовложений, что обеспечивает их невысокую стоимость. Однако преимущество ли это? По сути, это кустарное производство с нестабильными показателями качества.

2. Прочность.

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно. Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например при плотности D600 они имеют прочность на сжатие в лучшем случае B2. Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще!

Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще!

3. Возможность крепления.

Автоклавирование значительно повышает прочностные характеристики газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентиляционные фасады. Причем навесные фасады могут быть как из легкого композита так и тяжелые керамогранитные. Для этого применяются анкера с полиамидными распираемыми элементами. Например, один анкер 10×100 выдерживает нагрузку на вырыв по оси до 700кг, что вполне сравнимо с показателями полнотелого кирпича.

4. Однородность.

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. В результате поры равномерно распределены в блоках. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива отвердевшего пористого материала, что гарантирует идеальное качество всех блоков.

Неавтоклавный газобетон и пенобетон получают введением в бетонную массу пены и газообразователей и перемешивая ее. В итоге часто случается, что пузырьки как более легкие компоненты смеси всплывают вверх, более тяжелые наполнители оседают вниз. Получается неравномерное распределение пор в блоке, и за счет этого нет возможности добиться единых характеристик на разных блоках.

Более того, показатели прочности пенобетона и неавтоклавного газобетона нестабильны и могут значительно отличаться в разных точках одного блока, тогда как автоклавный газобетон — абсолютно однородный материал со стабильными показателями по всем параметрам по всему массиву.

5. Усадка при высыхании.

Набор прочности неавтоклавным ячеистым бетоном сопровождается значительной его усадкой, которая, в свою очередь, приводит к растрескиванию готовой кладки. Очень часто приходится видеть, как на недавно построенном и отделанном здании появляются множественные трещины, отслаивается отделочный слой, отваливается штукатурка.

Автоклавный газобетон полностью набрал прочность уже в процессе производства и автоклавирования, поэтому усадочные деформации ему не грозят.

К примеру, для автоклавного газобетона показатель усадки не превышает 0,5 мм/м, тогда как для неавтоклавных материалов он составляет от 1 до 3 мм/м.

6. Экологичность.

Автоклавный газобетон является абсолютно экологичным и аэропроницаемым материалом. Поэтому в доме из автоклавного газобетона всегда благоприятный микроклимат для проживания, сходный с климатом деревянного дома. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Пенобетон может быть изготовлен с использованием местного сырья: песка, отходов щебеночного производства, кроме того, в качестве пенообразователей применяются химические добавки, что, несомненно, снижает показатели экологичности дома из пенобетона.

7. Геометрия.

Точность геометрических размеров блоков из автоклавного газобетона регулируется современным ГОСТом, допустимые отклонения — по длине до 3 мм, по ширине до 2 мм, по толщине — до 1 мм. Для неавтоклавных газобетона и пенобетона отклонения геометрических размеров допускаются значительно больше — по толщине могут достигать 5 мм (старый ГОСТ 1989 года).

Большой разбег в геометрических размерах блоков из неавтоклавных материалов влечет ухудшение всех показателей кладки:

- увеличивается толщина слоя раствора, приводя к увеличению стоимости кладки

- образование мостиков холода из-за «толстых» швов

- трудоемкое выравнивание вертикальной поверхности стен

8. Теплоизоляционные свойства.

Теплоизоляционные свойства.

Плотность пенобетона или газобетона напрямую влияет на их теплоизоляционные свойства и, чем материал плотнее, тем теплоизоляция ниже. Пенобетон или неавтоклавный газобетон с низкой плотностью — это отличный теплоизоляционный материал, однако в качестве конструктивного, особенно для несущих стен, требуется плотность выше, а значит, материал будет «холоднее». К примеру, для Иркутской области при использовании неавтоклавных материалов плотность ячеистого бетона должна быть минимум 700 кг/куб. метр. Это значит, что толщина стены из пенобетона или неавтоклавного газобетона с плотностью D700 для нормальной теплоизоляции без применения утеплителя должна быть около 65 см.

Стена из автоклавного газобетона обеспечивает такие же показатели теплозащиты при толщине всего 40 см, при этом достаточно плотности D 500. Очевидно, что автоклавный газобетон обладает лучшими, чем неавтоклавные материалы, показателями прочности и теплоизоляции при меньшем весе.

Подведем итоги

- Автоклавный газобетон превосходит неавтоклавные материалы по физико-техническим свойствам благодаря автоклавной обработке.

- Автоклавный газобетон производится только на современных заводах со стабильным гарантированным качеством на уровне мировых стандартов.

- Автоклавный газобетон отличается от неавтоклавных материалов более высокой прочностью при меньшем весе.

- Автоклавный газобетон не дает усадки в процессе эксплуатации.

- Блоки из автоклавного газобетона отличаются точными размерами и равномерной плотностью массива.

- Автоклавный газобетон является искусственным природным минералом, что обуславливает высочайший уровень его экологичности.

- Применение автоклавного газобетона позволяет возвести надежный, экономичный, теплоэффективный дом с однородной стеной 400 мм, не требующей утепления.

Строительство домов из неавтоклавных материалов дешевле только на первый взгляд. Если учесть плохую геометрию неавтоклавных материалов, худшие показатели теплоизоляции и прочности по сравнению с автоклавным газобетоном, необходимость в большем расходе кладочных и выравнивающих материалов, то выгода строительства из неавтоклавных материалов отсутствует.

Автор: кандидат физ.-мат. наук, директор ООО “НПК “Интеграл” С.Е.Корнелик

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

О материале — Cubi Block

О материале — Cubi BlockГазобетонные блоки CUBIBLOCK – современный стеновой строительный материал, представляющий собой искусственный пористый камень высшей категории. Сочетает в себе высокую прочность, лёгкость, полностью экологичен и позволяет строить надёжные и долговечные здания.

ИСТОРИЯ СОЗДАНИЯ

Современный метод изготовления ячеистого бетона автоклавного твердения был разработан в тридцатых годах прошлого века в Швеции. На протяжении последних десятилетий технология производства газобетона серьезно улучшились, благодаря чему значительно повысились эксплуатационные свойства материала, такие как прочность, теплоизоляция, паропроницаемость, и многие другие.

Благодаря уникальным свойствам газобетона и его сравнительно низкой стоимости по сравнению с другими материалами, он стал пользоваться большим спросом как у профессиональных строителей, так и у частных застройщиков. Наибольшее распространение газобетонные блоки получили в странах Европы. Лидерами по объёмам строительства из газобетона являются Германия, Польша, а также страны Скандинавии. Активное применение газобетона в странах СНГ и Балтии началось в 70-х годах прошлого века и здесь лидерами стали балтийские страны.

КЛАССИФИКАЦИЯ

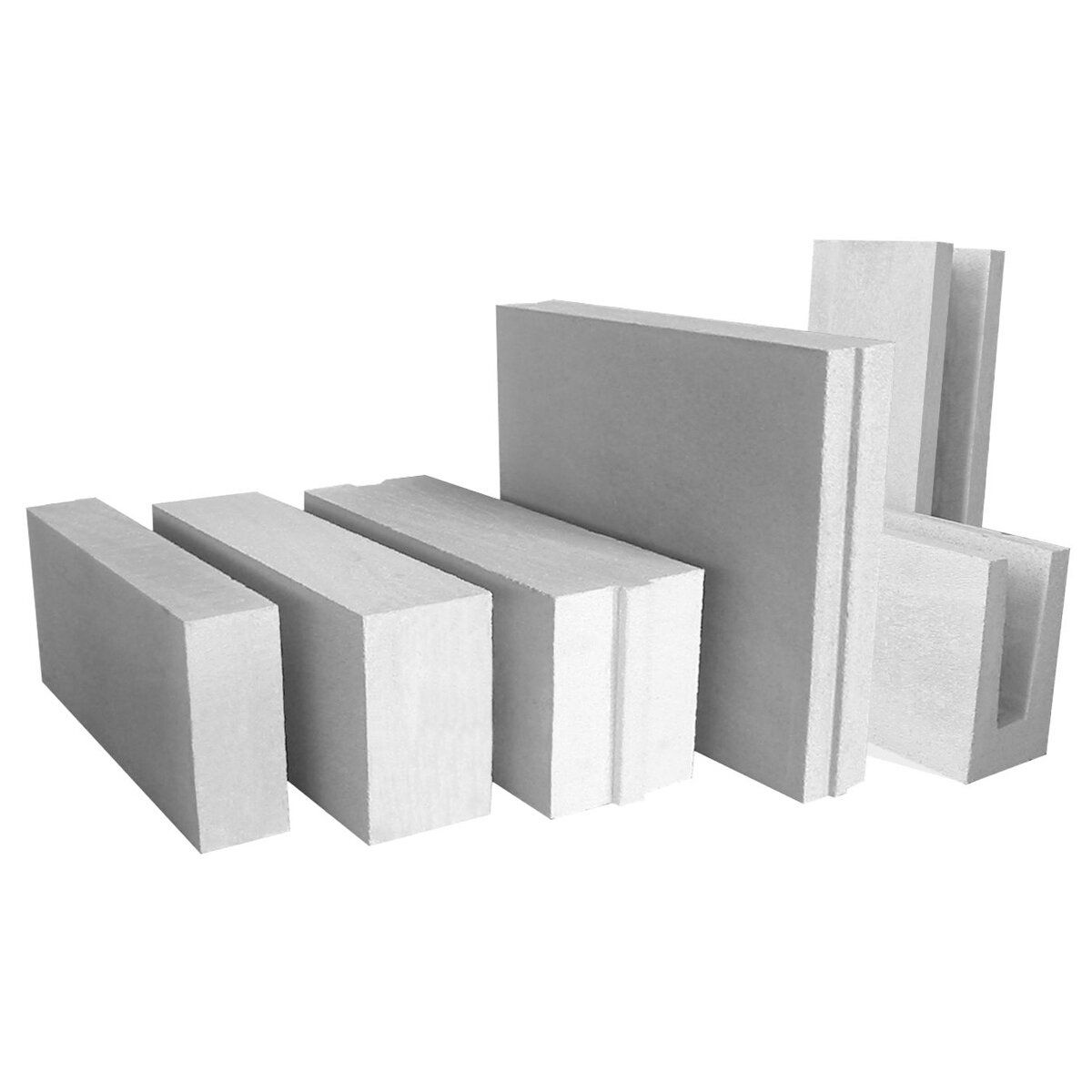

Газобетонные блоки автоклавного твердения CUBIBLOCK входят в группу ячеистых бетонов автоклавного твердения. К сожалению, потребители не всегда понимают разницу между автоклавным газобетоном (газосиликатом) и пенобетоном. Важно понимать, что автоклавный газобетон — это автоклавный ячеистый бетон, прошедший специальную обработку паром в автоклавах при высокой температуре и давлении (около 12 атмосфер). Такой газобетон отличается высокой степенью прочности и теплоизоляции. В остальных случаях речь идет о пенобетоне, технолигия которого не подразумевает процесс автоклавирования. Отличительная особенность газобетона — насыщенность порами, т.е. равномерно распределенными ячейками, которые обеспечивают снижение плотности, и соответственно, лёгкий вес изделий. Как уже было сказано выше, ячеистые бетоны делятся на два основных типа: газобетон и пенобетон. Они отличаются технологией изготовления. Автоклавный газобетон производится только на крупных заводах и к потребителю попадает в виде готовых упакованных блоков. Технология производства пенобетона позволяет изготовлять его в частном порядке небольшими партиями в непосредственной близости от места строительства. Поэтому пенобетон производится небольшими предприятиями, их объёмы производства в десятки раз меньше, чем у заводов по производству газобетонных блоков. В остальных случаях речь идет о пенобетоне, технолигия которого не подразумевает процесс автоклавирования. Отличительная особенность газобетона — насыщенность порами, т.е. равномерно распределенными ячейками, которые обеспечивают снижение плотности, и соответственно, лёгкий вес изделий. Как уже было сказано выше, ячеистые бетоны делятся на два основных типа: газобетон и пенобетон. Они отличаются технологией изготовления. Автоклавный газобетон производится только на крупных заводах и к потребителю попадает в виде готовых упакованных блоков. Технология производства пенобетона позволяет изготовлять его в частном порядке небольшими партиями в непосредственной близости от места строительства. Поэтому пенобетон производится небольшими предприятиями, их объёмы производства в десятки раз меньше, чем у заводов по производству газобетонных блоков.Высокое качество продукции CUBIBLOCK является ее главным преимуществом. Строгий контроль на каждом производственном этапе и соблюдение ключевых традиций европейского производства позволяют обеспечивать покупателей уникальными газосиликатными блоками автоклавного твердения. |

ПрочностьВ процессе воздействия на материал давления и высокой температуры, в автоклаве формируется прочность газоблоков. Образуются кристаллы гидросиликата кальция, они и дают материалу стабильную структуру и прочность. |

ТеплоизоляцияЭтот показатель определяется коэффициентом теплопроводности, чем он ниже, тем выше теплоизоляционные свойства. Низкая теплопроводность не позволяет теплу выходить из помещения через ограждающие конструкции и не пропускает холод в зимнее время года, или горячий воздух – летом. Таким образом, формируется комфортный микроклимат в доме, где зимой тепло, а летом прохладно. Благодаря низкой теплопроводности экономятся средства на отопление и дополнительную теплоизоляцию. |

ЗвукоизоляцияСтруктура газоблоков позволяет поглощать звуковые волны, поэтому такой материал имеет очень хорошую звукоизоляцию, которая соответствует всем строительным нормам. |

Точность геометрических параметровТехнология производства газосиикатных блоков позволяет обеспечить очень точные размеры блоков. Достигается это благодаря нарезке полуфабриката и автоклавному обжигу. После такой обработки материал не дает усадки. Точность размера блока упрощает возведение конструкции нужных размеров. Отклонение размеров составляет ± 2 мм. |

ОгнестойкостьГазобетон CUBIBLOCK относится к негорючим строительным материалам. Он способен длительное время выдерживать воздействие открытого огня без разрушения стеновой конструкции. Газобетонные блоки CUBIBLOCK не разрушаются в течение 240 минут под непосредственным воздействием открытого пламени. По международной классификации это соответствует показателю REI 240. Помимо этого, газобетонные блоки CUBIBLOCK имеют класс пожарной опасности К0 (45), т.е. относятся к непожароопасным строительным материалам. |

ЭкологичностьГазобетонные блоки CUBIBLOCK являются экологически безопасными строительными материалами. Это свойство обусловлено в первую очередь составом сырьевых компонентов – при производстве газобетона используются исключительно натуральные компоненты (песок, известь, цемент, гипс). Тщательный контроль сырья в собственной лаборатории гарантирует, что при производстве газобетонных блоков используются только компоненты, полностью соответствующие всем нормативным требованиям. Одним из свойств, определяющих высокую экологичность газобетона, является его высокая паропроницаемость. Также газобетонные блоки не гниют, не покрываются плесенью, не являются радиоактивными и не выделяют вредных веществ. |

Выберите ваш город из списка

[wt_locations][/wt_locations]Автоклавный ячеистый бетон. Ячеистый бетон автоклавного твердения — что это?

Мы уже описывали различия между разновидностями ячеистых бетонов. Автоклавный газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве невозможно. Весь газобетон заводского производства имеет сертификат качества, и застройщик, покупая такой материал, может быть уверен в том, что заявленные параметры соблюдены.

Виды и характеристики

Возводить стену из газобетонных блоков очень просто. Блоки довольно большие, но при этом не настолько тяжелые, чтобы возникала необходимость нанимать специальную технику для их перемещения в пределах стройплощадки. Один блок, занимающий в кладке место 30 кирпичей, весит меньше 30 кг.

В результате процесс постройки стены оказывается значительно менее трудоемким, чем из других каменных материалов, и все работы по возведению коробки будущего дома занимают относительно немного времени. Очень важным параметром качества газобетонного блока является точность соблюдения его размеров. На всех современных заводах, построенных в России в постсоветское время, погрешность в размерах составляет не более 1 мм, что является очень высоким показателям и чрезвычайно удобно при строительстве.

Растворные прослойки между блоками являются более теплопроводными, чем сами блоки, а значит, если блоки будут неровными и несовпадения размеров придется компенсировать за счет периодического утолщения слоя раствора, пострадают теплоизоляционные свойства всего дома. К тому же при облицовке такой стены придется увеличивать и слой штукатурки, чтобы сгладить неровности.

Блоки из ячеистых бетонов автоклавного твердения

Он делается из сухой смеси путем добавления в нее воды непосредственно перед началом работ. При применении такого клея швы в кладке минимальны и стена получается практически монолитной.

При применении такого клея швы в кладке минимальны и стена получается практически монолитной.

Если размеры блоков соблюдены, также точно выполнена стеновая кладка, облицовочная плитка может быть выложена непосредственно на стену без предварительного выравнивания слоем штукатурки.

Все предприятия производят газобетон с разными характеристиками, поэтому при выборе блоков для строительства нужно обращать внимание на наиболее значимые из них.

Самыми важными характеристиками являются плотность и прочность. Усадку при высыхании и морозостойкость пока выключим из рассмотрения.

При выборе блоков внимание следует обращать на обе важнейшие характеристики: и на плотность, как меру теплопроводности, и на прочность, как меру несущей способности. Технология производства пенобетона позволяет изготовлять его в частном порядке небольшими партиями в непосредственной близости от места строительства.

Сегодня на рынке представлено оборудование небольших мощностей и, соответственно, малых габаритов, рассчитанное на частного застройщика. Перед началом строительства нужно лишь приобрести небольшой агрегат, который позволит производить пенобетон. После завершения строительных работ оборудование можно попытаться продать или сдать в аренду.

Перед началом строительства нужно лишь приобрести небольшой агрегат, который позволит производить пенобетон. После завершения строительных работ оборудование можно попытаться продать или сдать в аренду.

С помощью такой техники можно застраивать целые поселки, находящиеся в отдалении от крупных производителей стройматериалов. Небольшую установку по производству пенобетона легко перевозить места на место в прицепе легкового автомобиля. Так что пенобетон удобен прежде всего для тех, кто намерен строиться в глуши, вдали от нормальных дорог.

Установка по производству пенобетона позволяет подавать готовую смесь на большую высоту без использования специального насоса.

В зависимости от мощности оборудования готовую смесь можно поднять на высоту от 10 до 30 метров. Благодаря тому, что оборудование по производству пенобетона может быть расположено на стройплощадке, с использованием этого строительного материала можно выполнять как монолитное, так и блочное домостроение. Возводить монолитные стены из пенобетона даже предпочтительнее, так как отдельные блоки с точным соблюдением всех параметров в условиях малого производства будет сделать почти невозможно.

Если изготовлять пенобетон по резательной технологии, то отклонения линейных размеров у него будут зависеть от качества оборудования. А высококачественное оборудование, как известно, очень дорого стоит, что невыгодно при производстве материала малыми партиями.

Можно делать пенобетонные блоки в опалубках, но в этом случае точность геометрии получаемых блоков зависит от качества форм. По совокупности физико-механических свойств пенобетон ячеистый бетон естественного твердения значительно отличается от автоклавных ячеистых бетонов.

Технология производства газобетона

В первую очередь это касается соотношения плотности и прочности. Также у неавтоклавных бетонов очень значительна влажностная усадка.

В связи с расширением рынка строительных материалов и усовершенствованием технологий их производства строительство в России стало развиваться более активно. Большой популярностью у компаний-подрядчиков и частных застройщиков пользуются материалы, которые ранее были известны только в очень узком кругу специалистов. Речь идет об автоклавном ячеистом бетоне — функциональном и качественном материале, который по праву занимает одну из лидирующих позиций на рынке. Автоклавным ячеистым бетоном зачастую называют газобетон, хотя существуют технологии автоклавной обработки пенобетона.

Большой популярностью у компаний-подрядчиков и частных застройщиков пользуются материалы, которые ранее были известны только в очень узком кругу специалистов. Речь идет об автоклавном ячеистом бетоне — функциональном и качественном материале, который по праву занимает одну из лидирующих позиций на рынке. Автоклавным ячеистым бетоном зачастую называют газобетон, хотя существуют технологии автоклавной обработки пенобетона.

Данное название относится к большой группе материалов, имеющих одну отличительную особенность — пористую структуру. Благодаря ей снижается показатель средней плотности. Это позволяет не только снизить массу, но и улучшить теплоизоляционные свойства.

Характерные особенности ячеистого бетона — отличная теплоизоляция, пожаробезопасность, долговечность и экономичность — делают его весьма конкурентоспособным на современном рынке строительных материалов. Это, конечно, не означает, что всем необходимо строить дом именно из него.

Это, конечно, не означает, что всем необходимо строить дом именно из него.

Все ячеистые бетоны разделяются на две подгруппы — пенобетоны и газобетоны. Главное отличие данных строительных материалов друг от друга — технология их производства.

Что такое автоклавный газобетон?

При изготовлении пенобетона в массу добавляются пенообразователи в большинстве случаев для этого используются ПАВ. В газобетоне поры образуются за счет химической реакции алюминия с гидратом окиси кальция, которые вводятся в массу. При этом выделяется водород. Большое значение имеет еще одно разделение ячеистых бетонов на виды — автоклавные и неавтоклавные.

К первой группе относятся бетоны, которые прошли обработку в автоклавах.

Газобетон относится к искусственным строительным материалам. Он имеет пористую структуру и пользуется высокой популярностью в строительстве жилых и промышленных зданий. В зависимости от способа производства газобетон делят на автоклавный и неавтоклавный. Эта статья поможет разобраться в технологии производства автоклавного газобетона, его преимуществах и недостатках. Автоклавный газобетон получают с помощью обжигания блоков в специальных автоклавных печах, где их подвергают высокому давлению до 12 атм.

Он имеет пористую структуру и пользуется высокой популярностью в строительстве жилых и промышленных зданий. В зависимости от способа производства газобетон делят на автоклавный и неавтоклавный. Эта статья поможет разобраться в технологии производства автоклавного газобетона, его преимуществах и недостатках. Автоклавный газобетон получают с помощью обжигания блоков в специальных автоклавных печах, где их подвергают высокому давлению до 12 атм.

Последние представляют собой устройства, в которых бетонная смесь обрабатывается под давлением в 12 атмосфер и при температуре о С. При таких условиях кварцевый песок и оксиды алюминия и кальция вступают в химическую реакцию, в результате которой формируются новые стойкие минералы. При этом поры, образовавшиеся от выделяемого газа, равномерно распределяются по всему объему смеси. Помимо этого, у контролируемого по давлению и температуре процесса автоклавной обработки есть еще одно преимущество — готовые блоки имеют очень малую влажностную и температурную усадку.

А вот отзывы владельцев газобетонных домов не так единодушны. Это связано с тем, что газоблоки по-разному проявляют себя в зависимости от климатических условий в конкретном регионе и выбранной отделке.

Оборудование для газобетона

Каждый производитель блоков устанавливает свои цены на продукцию. В них учитываются габариты и сложность формы газобетона наличие пазо-гребневого зацепления, ручки, U-образное сечение. Однако для возведения действительно теплых и достаточно прочных стен подходят только блоки автоклавного твердения. И пусть они стоят дороже, это в полной мере компенсирует отказ от устройства дополнительной теплоизоляции по всему дому.

Популярность газобетона обусловлена его высокими тепло- и звукоизоляционными качествами, устойчивостью Оглавление: Особенности и состав Технические характеристики Отзывы застройщиков Плюсы и минусы газобетона Цена изделий разных марок Что же он из себя представляет?

Из-за этой зависимости автоклавный газобетон принято делить на три категории по применению: 1. Андрей, Уфа. Алексей, Пермь.

Андрей, Уфа. Алексей, Пермь.

Анна Климовская, Волгоград. Игорь, Москва. Достоинства и недостатки Читая отзывы, можно увидеть, что строители и владельцы домов видят в газобетоне свои плюсы и минусы.

Часто отмечают такие достоинства газосиликата: точность геометрии; удобство в монтаже; легкость обработки и нарезки блоков.

Расценки Каждый производитель блоков устанавливает свои цены на продукцию. Автор: Иван Яскевич. Выбираем фундамент для газобетонного дома Популярность газобетона обусловлена его высокими тепло- и звукоизоляционными качествами, устойчивостью Сколько весит газоблок разных размеров Одной из разновидностей ячеистого бетона является газобетон. В основном он Особенности бань из газобетонных блоков Баня из газобетонных блоков, построенная по современному проекту, с учетом Выбор читателей Проекты домов из газобетона Выбираем фундамент для дома из пеноблоков Что лучше пенобетон или газобетон?

Ячеистые бетоны. Что такое газобетон и пенобетон.

Их основные отличияНачнем мы с пенобетона. Его основное производство пришлось на 19-й век – начало эпохи строительства таких сооружений, как туннель под Темзой, гидроэлектростанция в Нортумберленде, башня Уэнрайта и другие. В это время только начинает развиваться строительство зданий с металлическими каркасами, и яркий тому пример как раз башня Уэнрайта. В то время технологии не были столь развитыми, как сейчас, и благодаря простоте производства пенобетон быстро занял доминирующие позиции на рынке строительных материалов. Массовое распространение пенобетона в строительстве очень скоро выявило его основной недостаток – усадку блоков, вследствие чего здания проживали слишком короткий период и нуждались либо в реконструкции, либо в искусственном обрушении, дабы не создавать угрозы для жизни. Эти причины привели к резкому упадку популярности пенобетона. Второй причиной отсутствия популярности был поиск самого пенообразователя. Первоначально его роль играла бычья кровь. Получать ее в промышленных масштабах на тот момент было нецелесообразно, и это излишне удорожало производство.

Их основные отличияНачнем мы с пенобетона. Его основное производство пришлось на 19-й век – начало эпохи строительства таких сооружений, как туннель под Темзой, гидроэлектростанция в Нортумберленде, башня Уэнрайта и другие. В это время только начинает развиваться строительство зданий с металлическими каркасами, и яркий тому пример как раз башня Уэнрайта. В то время технологии не были столь развитыми, как сейчас, и благодаря простоте производства пенобетон быстро занял доминирующие позиции на рынке строительных материалов. Массовое распространение пенобетона в строительстве очень скоро выявило его основной недостаток – усадку блоков, вследствие чего здания проживали слишком короткий период и нуждались либо в реконструкции, либо в искусственном обрушении, дабы не создавать угрозы для жизни. Эти причины привели к резкому упадку популярности пенобетона. Второй причиной отсутствия популярности был поиск самого пенообразователя. Первоначально его роль играла бычья кровь. Получать ее в промышленных масштабах на тот момент было нецелесообразно, и это излишне удорожало производство. Сейчас, когда рынок строительных материалов разросся и появились новые возможности влиять на качество бетона, в том числе и благодаря добавкам, повышающим прочностные характеристики цементной оболочки вокруг пены, пенобетон переживает второе рождение, ведь это по-прежнему один из наилучших видов бетона по водонепроницаемости, а также он сравнительно недорог в производстве. Появились и новые химические пенообразователи, большинство из которых основаны на мыльном корне, который в 30-х годах XX века сумели приспособить в строительное производство. Изготовление пенобетона происходит по 3-м сценариям.

Сейчас, когда рынок строительных материалов разросся и появились новые возможности влиять на качество бетона, в том числе и благодаря добавкам, повышающим прочностные характеристики цементной оболочки вокруг пены, пенобетон переживает второе рождение, ведь это по-прежнему один из наилучших видов бетона по водонепроницаемости, а также он сравнительно недорог в производстве. Появились и новые химические пенообразователи, большинство из которых основаны на мыльном корне, который в 30-х годах XX века сумели приспособить в строительное производство. Изготовление пенобетона происходит по 3-м сценариям.1. Классический способ изготовления пенобетона, который заключается в изготовлении строительной смеси, состоящей из песка и цемента, в который добавляется сначала вода, а потом уже и пена, которую параллельно изготовляли на пенообразователе. Данный способ является стандартным и наиболее испытанным среди прочих способов.

2. Сухая минерализация. Этот способ подразумевает смешивание пены из пеногенератора непосредственно с сухим раствором. Смесь получается слабонасыщенной водой и подходит для постоянного производства пенобетона. Отличительной особенностью такого способа является абсолютно гладкая поверхность стенок пор. Считается, что в этом случае бетон получается более прочным.

Смесь получается слабонасыщенной водой и подходит для постоянного производства пенобетона. Отличительной особенностью такого способа является абсолютно гладкая поверхность стенок пор. Считается, что в этом случае бетон получается более прочным.

3. Изготовление при помощи баросмесителя. Максимально простой способ, который применяется в большинстве кустарных мастерских, которые изготавливают пенобетон. Алгоритм действий прост: в баросмеситель заливается вода с пенообразователем, а после добавляются все остальные компоненты.

Прежде чем мы перейдем к процессу производства газобетона, давайте обратимся к истории его возникновения. Возник он примерно в одно время с пенобетоном – в конце XIX века. Шел 1889 год, и именно в это время житель Чехии с самой обыкновенной фамилией для тех мест – Гоффман — открыл интересный способ получения бетонного раствора с большим количеством замкнутых пор: добавление NaCl и углекислых солей. Но в Чехии процесс массового производства не запустился, а сам изобретатель отошел от дел. Но вскоре производство газобетона запустилось в США, но уже не по формату, придуманному Гоффманом. Производство газобетона Гоффмана подразумевало, что выделение пузырьков газа будет происходить за счет реакции NaCl и цементного раствора кислоты. Аулсворт же и Дайер стали применять порошок алюминия, который в конечном итоге превратился в алюминиевую пудру и до сих пор активно применяется при производстве газо- и пенобетона и по сей день. Далее развивал процесс производства уже шведский ученый Эрикссон, а после него разработчики Siporex. До СССР данная технология дошла только в 50-хх годах и начала активно развиваться. К 1980-му году производство автоклавных ячеистых бетонов достигло отметки в 40.000.000 кубических метров за год.

Но вскоре производство газобетона запустилось в США, но уже не по формату, придуманному Гоффманом. Производство газобетона Гоффмана подразумевало, что выделение пузырьков газа будет происходить за счет реакции NaCl и цементного раствора кислоты. Аулсворт же и Дайер стали применять порошок алюминия, который в конечном итоге превратился в алюминиевую пудру и до сих пор активно применяется при производстве газо- и пенобетона и по сей день. Далее развивал процесс производства уже шведский ученый Эрикссон, а после него разработчики Siporex. До СССР данная технология дошла только в 50-хх годах и начала активно развиваться. К 1980-му году производство автоклавных ячеистых бетонов достигло отметки в 40.000.000 кубических метров за год.

Кратко пробежавшись по истории газобетона, мы можем приступить непосредственно к изучению процесса изготовления. В наше время, как уже отмечалось ранее, при производстве бетона применяют стандартную строительную смесь из песка и бетона, а также газообразователи, среди которых становятся популярными строительные шлаки, золы, а также гипс и известь. Производство газобетона существенно проще производства пенобетона и состоит лишь в смешивании всех сухих компонентов, которые впоследствии заливаются водой. Смесь вспучивается и набухает, после чего ее укладывают в форму для обработки водяным паром в автоклаве или сушке в камере.

Производство газобетона существенно проще производства пенобетона и состоит лишь в смешивании всех сухих компонентов, которые впоследствии заливаются водой. Смесь вспучивается и набухает, после чего ее укладывают в форму для обработки водяным паром в автоклаве или сушке в камере.

Автоклавный ячеистый бетон

На сегодняшний день большое количество производимых разновидностей легкого бетона носит название «ячеистый бетон». Отличаются эти материалы только составом наполнителей, а вот принцип их производства, а также структура – одинаковы. Правда, их качество совершенно разное. Ячеистый бетон представляет собой легкий искусственный материал, создаваемый в результате затвердевания поризованной смеси, состоящей песка с водой, известью, цементом, мелкой алюминиевой пудрой и гипсовым камнем. Замешивается исходная смесь с использованием бетономешалок, беспрерывность и надежность работы которых обеспечивается благодаря использованию таких смазочных материалов как пластичные смазки, обеспечивающие уменьшение трения в механизмах.

Воздух, заключенный в порах такого бетона, создает теплоизоляционный эффект. Благодаря пористой структуре, конструкции, созданные из ячеистого бетона, обеспечивают сохранение тепла в зимнее время, а летом — комфортную прохладу. Ячеистый бетон способен не только удерживать тепло в помещении, но является еще и прекрасным изолятором шума. Кроме того, ячеистый бетон обладает способностью «дышать». Чтобы этой способности не препятствовать, рекомендуется покрывать конструкции из бетона паропроницаемыми отделочными материалами. О данной особенности ячеистого бетона нельзя забывать при возведении сооружений с его использованием.

Блоки ячеистого бетона не впитывают влагу, так как имеют внутренние замкнутые поры. Кроме этого, он не горит, и при характерной для бытовых пожаров температуре его свойства не ухудшаются в отличие, к примеру, от кирпича. Размеры стандартных блоков, выпускаемые из ячеистого бетона, имеют длину 600 мм, высоту 250 мм, а ширина их колеблется в пределах 100-400 мм. Плотность блоков 100-700 кг/м3 .

Плотность блоков 100-700 кг/м3 .

Низкий объемный вес дает возможность сократить расходы на транспортировку и монтаж. При кладке стен один блок размером весом 15 кг (в сухом состоянии) и размерами 600х250х200 заменяет около 18-20 керамических или силикатных кирпичей, общий вес которых будет составлять около 80 кг.

Еще одним свойством ячеистого бетона, о котором нельзя не упомянуть, является его экологическая чистота, т.к. при его производстве все компоненты проходят проверку на отсутствие любых радиоактивных или канцерогенных веществ и урвоень концентрации примесей тяжелых металлов. По коэффициенту экологичности данный материал уступает только дереву.

Неавтоклавный пенобетон — конкуренция с автоклавным газобетоном

- Пути повышения основных физико-механических показателей неавтоклавного пенобетона

- Развитие прогрессивных технологий производства неавтоклавного пенобетона для малых предприятий строительной отрасли

- Агрегаты механоактивации

Часть 1.

Ячеистый бетон — это искусственный камнеподобный материал на основе вяжущего инертных кремнеземных компонентов, воды и порообразователя.

Бетонная масса поризуется различными способами, в результате изменяются основные физико-механические свойства материала: объемная масса, теплопроводность, прочность, водопоглощение, морозостойкость и т.д.

Большое количество пустот, в основном сферической формы, равномерно распределяющихся по объему материала, придает поризованному бетону ряд ценных эксплуатационных свойств, делающих возможным его применение практически во всех областях современного капитального строительства.

Возможность использования мелких карьерных песков, техногенных и технологических отходов (золошлаковые отходы ТЭС), мелкие фракции отходов сушки песка, отходов дробления бетонного лома, щебня горных пород и т.д., открывает широкие возможности производства ячеистых бетонов и песчаных бетонов плотной структуры. Заметим, что в европейской части России практически полностью отсутствуют месторождения качественного заполнителя для бетона. Большинство используемых в качестве инертного заполнителя материалов (в основном осадочных пород), традиционно добываемых в европейской части России, можно признать лишь условно годными для использования в бетоне и железобетоне.

Большинство используемых в качестве инертного заполнителя материалов (в основном осадочных пород), традиционно добываемых в европейской части России, можно признать лишь условно годными для использования в бетоне и железобетоне.

В то время как запасы мелкого карьерного песка весьма велики. Техногенные и технологические отходы, практически не пригодные к использованию в производстве традиционно используемых строительных материалов, являются отличным компонентом ячеистого бетона. Использование отходов в производстве ячеистого бетона позволяет значительно снизить себестоимость выпускаемых изделий, одновременно внося свой вклад в общее оздоровление экологической обстановки европейской части России.

Вопросы энерго- и ресурсосбережения в современном капитальном строительстве приобретают все большее значение в условиях роста цен на энергоносители.

Выполнение требований новых теплотехнических норм в соответствии с изменениями 3 СНиП II-3-79* «Строительная теплотехника» не возможно без массового применения теплоэффективных строительных материалов и конструкций. Основным способом увеличения теплосопротивления ограждающих конструкций является применение пористых строительных материалов низкой теплопроводности и плотности.

Основным способом увеличения теплосопротивления ограждающих конструкций является применение пористых строительных материалов низкой теплопроводности и плотности.

Низкая плотность и высокие показатели теплосопротивления ячеистых бетонов позволяют снизить массу стен втрое по сравнению со стенами из глиняного кирпича. На сегодняшний день ячеистый бетон практически единственный строительный материал пригодный для использования в однослойных ограждающих конструкциях требуемого теплосопротивления, при условии минимальной толщины стены.

Ячеистые бетоны

Ячеистые бетоны различаются как по способу порообразования, так и по характеру среды твердения (ячеистые бетоны автоклавного и неавтоклавного твердения).

1. Газобетон

Газобетон производят путем введения в рабочий раствор алюминиевой пудры или пасты. Вспучивание (поризация) рабочего раствора происходит в специальных формах и должно закончиться до начала схватывания вяжущего. Для интенсификации газовыделения при производстве газобетона применяются ударные площадки и виброплощадки. Для производства газобетона характерно широкое использование агрегатов тонкого помола материалов, типа шаровых и молотковых мельниц для мокрого помола кварцевого песка, извести, топливного шлака и т.д.

Для интенсификации газовыделения при производстве газобетона применяются ударные площадки и виброплощадки. Для производства газобетона характерно широкое использование агрегатов тонкого помола материалов, типа шаровых и молотковых мельниц для мокрого помола кварцевого песка, извести, топливного шлака и т.д.

Применяемая в производстве газобетона алюминиевая пудра смешивается с водой до образования суспензии. При взаимодействии с известью алюминиевая суспензия образует большое количество пузырьков наполненных водородом, благодаря которым и формируется пористая структура материала.

Газобетон изготавливается только в заводских условиях, его производство сопряжено с высоким расходом энергии, необходимой для работы автоклавов, шаровых мельниц, ударных площадок и смесителей.

2.Пенобетон

Пенобетон раздельного приготовления компонентов производят путем введения в рабочий цементно-песчаный раствор устойчивой технической пены. Пена приготавливается из водопенного неактивированного раствора, который, проходя через пеногенератор, резко увеличивается в объеме. Получение пены заданных характеристик (кратность, стойкость) возможно на основе органических пенообразователей, а также на основе синтетических пенообразователей. В настоящее время на рынке представлено большое количество пенообразователей как отечественного, так и импортного производства.

Получение пены заданных характеристик (кратность, стойкость) возможно на основе органических пенообразователей, а также на основе синтетических пенообразователей. В настоящее время на рынке представлено большое количество пенообразователей как отечественного, так и импортного производства.

В производстве пенобетона раздельного приготовления компонентов используют пеногенераторы аэрозольного типа, либо механические пеногенераторы (поризаторы).

Пенобетон может изготавливаться как в закрытых цехах, так и на открытых строительных площадках в непосредственной близости от места использования.

По способу поризации рабочего раствора можно выделить отдельный тип пенобетона — поробетон.

3.Поробетон

Поробетон, обладая аналогичной плотностью с газобетоном и пенобетоном, значительно превосходит последний практически по всем основным физико-механическим характеристикам (прочность на сжатие, морозостойкость, усадка при высыхании).

Поробетон изготавливается в одностадийных смесителях, где смешивание компонентов раствора и его поризация происходит одновременно.

Поробетон может изготавливаться как в условиях закрытых цехов, так и на открытых строительных площадках в непосредственной близости от места использования.

Способ тепловой обработки (характер среды твердения)

Ячеистые бетоны также различаются по характеру среды твердения (способу тепловой обработки) на автоклавные ячеистые бетоны и неавтоклавные.

При производстве автоклавных ячеистых бетонов применяется метод запаривания материала при температуре 180°С с избыточным давлением 12Атм.

Твердение неавтоклавного ячеистого бетона (пенобетона, поробетона) происходит либо в естественных условиях при температуре выше 10°С, либо с применением тепловлажностной обработки в специальных камерах или непосредственно в термоформах.

Автоклавная обработка позволяет получать изделия прочностью на сжатие 35 кг/см2 при плотности 500 кг/m3, однако подобные условия твердения существенно изменяют минералогический состав бетона. По мнению специалистов, автоклавную обработку нельзя признать оптимальной для процесса твердения бетона, а сам цемент не является хорошим материалом для производства изделий методом автоклавирования.

По мнению специалистов, автоклавную обработку нельзя признать оптимальной для процесса твердения бетона, а сам цемент не является хорошим материалом для производства изделий методом автоклавирования.

Применяемые вяжущие

Так же ячеистые бетоны различаются по виду применяемых вяжущих. Использование тонкомолотой извести, тонкомолотого кварцевого песка и измельченного доменного шлака характерно для производства силикатных и шлаковых ячеистых бетонов, а использование портландцемента для цементного ячеистого бетона.

Ячеистые бетоны не зависимо от способа поризации, использования типа вяжущих и способа тепловой обработки могут иметь различный (изменяемый) объем сформированных воздушных ячеек (пор) и соответственно различные показатели плотности и теплопроводности. Чем выше пористость материала, тем ниже его плотность. Однако вместе со снижением плотности материала снижается и его прочность на сжатие. Именно показатели прочности на сжатие материала определяют его область применения в строительстве. Ячеистые бетоны подразделяются на три группы использования:

Ячеистые бетоны подразделяются на три группы использования:

- Теплоизоляционный (от 300 до 500 кг/m3)

- Конструкционно-теплоизоляционный (от 500 до 900 кг/m3)

- Конструкционный (от 1000 до 1200 кг/m3)

Из перечисленных видов ячеистых бетонов автоклавный газобетон при аналогичной плотности с неавтоклавным пенобетоном значительно превосходит последний по показателям прочности на сжатие, трещиностойкости, усадки при высыхании и т.д.

Начавшееся около пяти лет назад интенсивное развитие производства пенобетона и соответственно активное использование в строительстве неавтоклавного пенобетона и изделий из него в настоящее время переживает явный спад. И если использование неавтоклавного пенобетона в качестве теплоизоляционного материала, приготовленного непосредственно на строительной площадке, продолжает развиваться, доля конструкционного материала в виде стеновых блоков (камней), армированных изделий постоянно сокращается.

Газобетон, а точнее стеновые блоки из газобетона, постепенно вытесняют со строек стеновые блоки из неавтоклавного пенобетона. Наиболее поразительным в данной ситуации является то, что, несмотря на кажущуюся дешевизну производства неавтоклавного материала, его отпускная стоимость в Москве и Подмосковье практически равна стоимости автоклавного газобетона, привезенного за тысячи километров!

Соответственно, неавтоклавный пенобетон проигрывает газобетону не только в качестве, но и в цене. И это притом, что производство неавтоклавного пенобетона объективно менее затратное предприятие, нежели производство его автоклавного собрата.

Для того чтобы разобраться в причинах низкого качества и высокой стоимости неавтоклавного пенобетона, необходимо обратиться к опыту производства автоклавного газобетона и мелкозернистого бетона вообще.

В/Т отношение и прочность ячеистого бетона

Основное влияние на прочность поризованного материала оказывает прочность межпоровых перегородок.

Рассматривая межпоровые перегородки ячеистого бетона с позиции неприложных законов производства бетона, приходится признать отрицательное влияние на его свойства избыточного количества воды затворения.

Воду затворения условно можно разделить на три части: Вода №1 — Химически связанная вода. Химически связанная вода необходима для нормальной гидратации вяжущего материала. Вода №2 — Физически связанная вода, абсорбированная твердыми компонентами смеси. Количество физически связанной воды напрямую зависит от показателей удельной поверхности сухих составляющих смеси. Вода №3 — Свободная балластная вода.

Преобладающим фактором, определяющим свойства ячеистого бетона, является структура межпорового вещества (микроструктура), которая слагается из гидросиликатных новообразований, «склеивающих» частицы песка и вяжущего в одно целое, а также капиллярной пористости, пропорциональной количеству воды затворения.

Большое количество капиллярных пор в бетоне, помимо снижения прочности, резко увеличивает водопоглощение материала и снижает его морозостойкость. Имеется прямая зависимость увеличения усадки материала при высыхании от количества свободной воды в растворе. Таким образом, принципиально следует стремиться к максимально возможному снижению капиллярной пористости.

Имеется прямая зависимость увеличения усадки материала при высыхании от количества свободной воды в растворе. Таким образом, принципиально следует стремиться к максимально возможному снижению капиллярной пористости.

Снижение капиллярной пористости достигается путем сокращения количества воды затворения. Однако, в производстве ячеистых бетонов свободная (балластная) вода имеет очень важное значение. Свободная вода в бетоне определяет его подвижность (вязкость), от подвижности рабочего раствора в производстве поризованных материалов напрямую зависит интенсивность поризации. Иными словами, чем больше свободной воды в растворе, тем интенсивней происходит его поризация. Однако, как говорилось выше основные эксплуатационные характеристики такого раствора и строительных материалов на его основе будут недопустимо снижены.

Так, где же выход из сложившейся ситуации?

В практике производства тяжелого бетона обосновано применение пластификаторов, которые позволяют повысить подвижность бетона без увеличения количества свободной воды. Но применение пластифицирующих добавок в производстве ячеистых бетонов сдерживает их негативное влияние на процессы поризации и снижение стойкости пены.

Но применение пластифицирующих добавок в производстве ячеистых бетонов сдерживает их негативное влияние на процессы поризации и снижение стойкости пены.

Поэтому единственным путем использования в производстве ячеистых бетонов рабочих растворов со сниженным количеством свободной воды является интенсивное динамическое воздействие на поризуемые растворы.

При производстве автоклавных ячеистых бетонов проблема снижения свободной воды (уменьшение В/Т отношения) решается путем применения погружных вибраторов и ударных площадок. Применение ударных площадок позволяет уменьшить В/Т отношение, увеличив при этом интенсивность газовыделение алюминиевой пасты.

Как говорилось выше для нормального протекания процесса вспучивания (поризации) смеси необходимо обеспечить ей оптимальную подвижность. Например, за счет тиксотропного разжижения смеси при ударной технологии формования или при литьевой за счет повышения количества воды затворения. Явление тиксотропии заключается в разрушении слабых коагуляционных структур с помощью динамического воздействия и в переводе защемленной и частично абсорбированной воды в свободное состояние. Разрушение новообразований способствует более полной гидратации цементного зерна и уменьшению непрогидротировавших зерен цемента.

Разрушение новообразований способствует более полной гидратации цементного зерна и уменьшению непрогидротировавших зерен цемента.

Кроме того, динамические воздействия в начале процесса гидратации разрушают коагуляционную структуру, разжижают смесь, а позднее — обеспечивают уплотнение межпорового вещества, содействуют преодолению энергетического барьера между частицами и способствуют образованию кристаллизационной структуры межпоровых перегородок. И если первоначально производство автоклавных ячеистых бетонов развивалось по так называемой «литьевой» технологии, то в настоящее время наметилась явная тенденция перехода к «ударным» технологиям в производстве газобетона.

Итак, основным методом улучшения физико-механических показателей ячеистых бетонов без сомнения является снижение количества свободной воды (снижение В/Т отношения). Для поризации таких растворов необходимо применение интенсивных динамических воздействий. Интенсивные динамические воздействия увеличивают подвижность раствора и разрушают образованные коагуляционные структуры, а также способствуют более полной гидратации цементного зерна.

Описанные способы повышения эксплуатационных характеристик поризованных бетонов с успехом применялись и применяются в производстве автоклавных газобетонов. Однако до недавнего времени совершенно не использовались в практике производства неавтоклавного пенобетона.

Пенобетон, изготавливаемый при В/Т отношениях больше 0.45, хотя и имеет плотность и теплопроводность аналогичную автоклавным газобетонам, заметно проигрывает им по показателям прочности на сжатие, морозостойкости и усадки при высыхании. Отечественная промышленность до недавнего времени не выпускала оборудования, позволяющего производить пенобетон (поробетон) с пониженным содержанием свободной воды (В/Т отношение менее 0.4).

В то время как поробетон плотностью 600кг/m3, изготовленный на одностадийных вибросмесителях-активаторах, оснащенных высокочастотными бортовыми вибраторами, имеет усадку при высыхании не более 1.8-2 мм/м, морозостойкость около 35 циклов и прочность на сжатие 35кг/см2.

Иными словами, неавтоклавный поробетон по основным показателям аналогичен автоклавному газобетону. Однако, производство поробетона при В/Т отношении менее 0.4 требует гораздо меньше энергозатрат, чем газобетона аналогичной плотности и является более экономически целесообразным по приведенным затратам.

Производство поробетона при В/Т отношении менее 0.4 на одностадийных вибросмесителях-активаторах позволяет производить качественное смешивание компонентов раствора, активацию вяжущих и одновременную поризацию рабочего раствора. Высокочастотные вибраторы в этом случае исполняют функцию ударных и вибрационных площадок в производстве газобетона. Виброимпульсы разрушают новообразованные коагуляционные структуры, препятствующие контакту воды затворения с твердыми составляющими раствора, и способствуют переводу защемленной и частично абсорбированной воды в свободное состояние. Также, виброимпульсы способствуют интенсивной поризации рабочего раствора, при улучшении структуры и однородности образованных пор.

В целом, материал, приготовленный на смесителях-активаторах оснащенных высокочастотными вибраторами, отличается высокой стабильностью. Сравнительная оценка качества микроструктуры поробетона, полученного по технологии виброперемешивания, показывает, что оно находится на уровне, соответствующем оптимальной структуре бетона. Хотелось бы особенно отметить, что неавтоклавный поробетон, характеристики которого приведены выше, был получен по беспропарочной технологии, когда вызревающий материал разогревался исключительно благодаря экзотермии (тепловыделению), без каких-либо дополнительных затрат на подогрев. В производстве же газобетона автоклавного твердения задействованы автоклавы со средним расходом перегретого пара около 150кг на каждый кубический метр материала, давлением 12 Атм и температурой 180оС.

Показатели удельной поверхности материалов и прочность ячеистого бетона

Еще одним немаловажным фактором, влияющим на основные физико-механические характеристики ячеистых бетонов, является использование качественных материалов с высокими показателями удельной поверхности. Для производства автоклавного газобетона характерны повышенные затраты на измельчение компонентов. Применяемый песок должен иметь удельную поверхность около 2000-3000 см2/г (песок очень тонкий, Мк менее 0.57), цемент 3500-4000 см2/г, известь 5000-7000 см2/г. Подобные требования к материалам подразумевают достаточно серьезные затраты, связанные с хранением, подготовкой (сушкой) и наконец организацией тонкого помола компонентов. Именно затраты на тонкий помол компонентов наряду с затратами, связанными с работой автоклавов, являются основными в производстве автоклавного газобетона.

Для производства автоклавного газобетона характерны повышенные затраты на измельчение компонентов. Применяемый песок должен иметь удельную поверхность около 2000-3000 см2/г (песок очень тонкий, Мк менее 0.57), цемент 3500-4000 см2/г, известь 5000-7000 см2/г. Подобные требования к материалам подразумевают достаточно серьезные затраты, связанные с хранением, подготовкой (сушкой) и наконец организацией тонкого помола компонентов. Именно затраты на тонкий помол компонентов наряду с затратами, связанными с работой автоклавов, являются основными в производстве автоклавного газобетона.

Применение качественных материалов, имеющих высокие показатели удельной поверхности, точное соблюдение технологического регламента в производстве газобетона автоклавного твердения позволяет получать строительный материал, превосходящий по своим основным параметрам неавтоклавный пенобетон. Однако, при сравнении этих материалов одной группы (ячеистые бетоны), но различных способов тепловой обработки часто забывают, что эти материалы хотя и имеют аналогичные показатели плотности и теплопроводности диаметрально противоположны как в плане затрат на производство, так и в характере самого производства.

перейти ко второй части

Авторы серии статей «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М.В.

Липилин А.Б.

История газобетона | gazobeton.org

Ячеистый бетон (газобетон), популярный сейчас во всем мире, был запатентован в Швеции в 1922 году изобретателем Эриксоном, которого считают основоположником современного автоклавного газобетона, применяемого в строительстве.

Он предложил вспучивать подвижную смесь извести с тонкоизмельченными кремнеземистыми компонентами и добавкой цемента (10%) при взаимодействии алюминиевого порошка и Са(ОН)2. При этом в основу технологии был положен способ тепловлажностной обработки (ТВО) в автоклавах известково-кремнеземистых композиций, запатентованный в 1880 г. Михаэлисом.

А прообразом современного автоклавного газобетона можно считать ячеистые бетоны, полученные в 1889 г. Гоффманом (Чехия). Он примешивал к подвижным цементным и гипсовым растворам кислоты и углекислые или хлористые соли, выделявшие при химическом взаимодействии газ, который создавал пористую структуру у затвердевших растворов. Однако, патент Гоффмана не получил практического применения.

Однако, патент Гоффмана не получил практического применения.

В 30-х годах ХХ столетия дальнейшее развитие технологии автоклавного газобетона пошло двумя путями. Один путь привел к началу производства газосиликата «Итонг». Производство этого материала было начато в 1929 г. в шведском городе Иксхульт на предприятии мощностью 15 тыс. м3 в год. Это пористый бетон автоклавного твердения, получаемый из смеси извести с кремнеземистыми добавками, но без цемента. Второй путь привел в 1934 г. к другой разновидности газобетона – «Сипорекс», получаемым на основе смеси из портландцемента и кремнеземистого компонента, но без добавки извести.

Примерно в это же время начинается строительство первых жилых домов из ячеистого бетона, которые до сих пор в условиях полярных широт исправно служат своим владельцам.

Существенный рост производства автоклавного газобетона начался после Второй мировой войны, когда надо было быстро восстанавливать разрушенные здания. Применение газобетона позволило быстро и экономично решить эту проблему.

Применение газобетона позволило быстро и экономично решить эту проблему.

Так, в Швеции в 1945 году объемы производства стеновых блоков и армированных элементов из ячеистого бетона превысили довоенный уровень, а в 1947 году на 9 заводах объем выпуска изделий составил 885 тыс. м3, и около 25% всех ограждающих конструкций, производимых в то время в Швеции. После 1947 года отмечается постоянный рост производства изделий из ячеистого бетона. В 1964 году объем производства армированных газобетонных конструкций составил 1,5 млн. м3, что позволило покрыть 50% потребностей в стеновых конструкциях страны. ФРГ была следующей страной после Швеции, где производство ячеистых бетонов в послевоенный период стало широко развиваться. К 1966 году выпуск ячеистого бетона в этой стране возрос до 1,2 млн. м3. Почти половину из этого объема составили армированные стеновые панели и плиты покрытий, остальное – мелкоштучные блоки. В настоящее время в Германии работают крупнейшие заводы в мире по производству изделий из газобетона.

В СССР автоклавный газобетон начал получать распространение в середине 50-х годов прошлого столетия. В это время было освоено производство крупных стеновых блоков и крупноразмерных плит перекрытий для строительства промышленных зданий.

Рис. Фото в журнале «Строительные материалы» (1965г.)

В конце 50-х годов главным стратегическим направлением развития жилищного строительства в стране было принято крупнопанельное и крупноблочное строительство с производством комплектов изделий на мощных домостроительных комбинатах. История внедрения газобетона в массовое строительство продробно описана на примере города Гродно, Беларусь.

Во второй половине 80-х годов в СССР для реализации жилищной программы было принято решение довести производство автоклавных газобетонов до уровня 40 млн. м3/год. В Украине программой предусматривалось строительство и реконструкция 24 предприятий ячеистого бетона. Общая годовая мощность предприятий должна была возрасти до 2,7 млн. м3/год.

Общая годовая мощность предприятий должна была возрасти до 2,7 млн. м3/год.

В 1991-94 гг. была запущена первая группа предприятий в Житомире, Купянске, Обухове. Использовалось формовочно-резательное оборудование «Универсал-60» с агрегатно-поточной технологической схемой производства.

Рис. Линия «Универсал-60» на Обуховском заводе пористых изделий (конец 90-х г. ХХ ст.)

Рис. На линии «Универсал-60» массивы транспортировались мостовыми кранами, оборудованными специальным захватом.

Также создавались линии с небольшими объемами производства. Так, например, На Запорожском ЗЖБК-1 в цехе стеновых ячеистобетонных автоклавных изделий была смонтирована полуконвейерная линия «Экстра-блок» мощностью 40 тыс. м3/год.

Рис. Резательный комплекс «Экстра-блок» в цехе ЗЖБК-1.

Строительство других предприятий, предусмотренных программой развития производства ячеистого бетона, в Украине не было осуществлено в связи с известными причинами.

В наследство от СССР в Украине осталась база свыше 10 заводов с суммарной годовой производительностью изделий из ячеистого бетона около1,2 млн.м3 из них на долю мелкоштучных изделий (блоков) приходилось около 900 тыс. м3. Однако, технологическое оборудование на этих предприятиях выработало свой ресурс, морально и технологически устарело. Пытаясь реанимировать отрасль и понимая актуальность производства автоклавного газобетона для качественного решения жилищной проблемы в стране, в 2004 г. Советом Министров Украины была принята государственная программа «Развитие производства ячеистобетонных изделий и их применение в массовом строительстве Украины на 2005-2011 годы».

Новая эра производства автоклавного ячеистого бетона в стране наступила с приходом частных инвестиций в отрасль. На территории Украины за период 2006-2010 гг. были построены ряд современных предприятий, оснащенных импортными технологическими линиями, которые позволили выпускать изделия, с качеством, не уступающим мировому уровню. Ведь современный газобетон – это материал совершенно нового уровня, принципиально отличающийся от своих предшественников. Это, прежде всего, такие предприятия, как ООО «Аэрок» (г. Киев), ООО «Ориентир-Будэлемент» (г. Бровары), ООО «ЮДК» (г. Днепр), ООО Енерджи Продакт (г. Н. Каховка) и другие.

Ведь современный газобетон – это материал совершенно нового уровня, принципиально отличающийся от своих предшественников. Это, прежде всего, такие предприятия, как ООО «Аэрок» (г. Киев), ООО «Ориентир-Будэлемент» (г. Бровары), ООО «ЮДК» (г. Днепр), ООО Енерджи Продакт (г. Н. Каховка) и другие.

В настоящее время строительство жилых и общественных зданий из автоклавного газобетона очень развито во всем мире. В Украине благодаря выпуску современных изделий, имеющих ряд неоспоримых конкурентных преимуществ перед другими стеновыми материалами, доля применения автоклавного газобетона в общем объеме возросла с 10% в 2008 г. до 30% в 2010 г. и до 45% в 2015 году. Производственные мощности предприятий автоклавного газобетона Украины в 2016 году составляют около 3 млн. м3 в год.

Прочность сцепления кладки из автоклавного ячеистого бетона (AAC) с использованием различных материалов для швов

Идеальное соединение кирпичной кладки и раствора имеет решающее значение в кладке стены. Прочность сцепления становится очень важной, когда кладка подвергается нагрузке в плоскости и вне плоскости во время сейсмических сотрясений. На развитие сцепления кладки и строительного раствора влияют многие факторы. К ним относятся шероховатость поверхности кирпичной кладки, начальная скорость впитывания единицы, содержание влаги в единицах, классификация песка, водоудержание раствора, консистенция раствора, состав раствора и чистота склеиваемых поверхностей [1].В прошлом был проведен ряд исследований прочности сцепления кладки. Groot [2] сообщил о влиянии текстуры поверхности на развитие связи между кирпичным раствором; кирпичи с шероховатой поверхностью обеспечивают лучшую прочность сцепления, чем кирпичи с гладкой поверхностью. Сингх и Мунджал [3] провели испытания прочности сцепления при сдвиге для кладки из глиняного кирпича и бетонных блоков; прочность сцепления на сдвиг кладки из глиняного кирпича (с лягушкой) составляла 0,154 МПа по сравнению с прочностью сцепления при сдвиге, равной 0.

Прочность сцепления становится очень важной, когда кладка подвергается нагрузке в плоскости и вне плоскости во время сейсмических сотрясений. На развитие сцепления кладки и строительного раствора влияют многие факторы. К ним относятся шероховатость поверхности кирпичной кладки, начальная скорость впитывания единицы, содержание влаги в единицах, классификация песка, водоудержание раствора, консистенция раствора, состав раствора и чистота склеиваемых поверхностей [1].В прошлом был проведен ряд исследований прочности сцепления кладки. Groot [2] сообщил о влиянии текстуры поверхности на развитие связи между кирпичным раствором; кирпичи с шероховатой поверхностью обеспечивают лучшую прочность сцепления, чем кирпичи с гладкой поверхностью. Сингх и Мунджал [3] провели испытания прочности сцепления при сдвиге для кладки из глиняного кирпича и бетонных блоков; прочность сцепления на сдвиг кладки из глиняного кирпича (с лягушкой) составляла 0,154 МПа по сравнению с прочностью сцепления при сдвиге, равной 0. 082МПа для кладки из бетонных блоков (с гладкой поверхностью). Рао и др. [4] изучали зависимость прочности сцепления кладки при изгибе от размера крестовины, типа раствора и состава раствора. Основные наблюдения этого исследования заключаются в следующем:

082МПа для кладки из бетонных блоков (с гладкой поверхностью). Рао и др. [4] изучали зависимость прочности сцепления кладки при изгибе от размера крестовины, типа раствора и состава раствора. Основные наблюдения этого исследования заключаются в следующем:

- 1.

Каменная кладка с более глубокой и широкой крестовиной обеспечивает более высокую прочность сцепления.

- 2.

Композитные растворы, т.е. цементно-грунтовый и цементно-известковый раствор, могут дать лучшую прочность сцепления, чем чистый цементный раствор.

- 3.

Прочность сцепления кладки увеличивается с увеличением прочности цементного раствора независимо от типа кирпича.

Ряд исследователей [[5], [6], [7]] пробовали различные методы повышения прочности сцепления кладки из глиняного кирпича и кладки из грунтово-цементных блоков. Некоторые важные методы включают введение нескольких крестовин, изменение текстуры поверхности кирпича и покрытие поверхности эпоксидной смолой или свежим цементным раствором. Изучено влияние прочности сцепления на прочность кладки при сжатии и зависимость напряжения от деформации.

Изучено влияние прочности сцепления на прочность кладки при сжатии и зависимость напряжения от деформации.

Блоки из автоклавного ячеистого бетона (AAC) широко использовались для строительства несущих кладок в Индии (особенно в северо-восточной части в течение последних 4–5 лет). Блоки AAC обрезаны проволокой в соответствии с промышленной практикой, что приводит к гладким поверхностям. Когда два блока AAC с гладкой поверхностью соединяются обычным песчано-цементным раствором, прочность сцепления низкая [8]. Высокое содержание песка в растворе используется как инертный материал для увеличения объема раствора для экономии.Однако присутствие мелких частиц кремнезема в растворе может закупорить поры на поверхности кирпича и препятствовать эффективному механическому сцеплению, таким образом образуя слабую связь [9].

Надлежащее сцепление образуется путем механического сцепления продуктов гидратации в порах поверхности кирпича. На продукты гидратации влияет химический состав раствора и наличие влаги на протяжении всего периода гидратации цемента. Транспортировка вяжущего материала вместе с водой к границе раздела через капиллярное всасывание обеспечивает непрерывность контакта между двумя материалами [10].Для обеспечения адекватной прочности сцепления на границе раздела необходимо оптимальное количество вяжущего материала. Недостаточное количество приведет к нарушению адгезии на границе раздела, в то время как чрезмерное количество снизит когезионную прочность или прочность на разрыв слоя строительного раствора, прилегающего к границе раздела. Чтобы обеспечить достаточное количество вяжущего материала на границе раздела в настоящей работе, перед укладкой раствора было нанесено покрытие из свежего цементного раствора на поверхность блока для повышения прочности сцепления кладки.

Транспортировка вяжущего материала вместе с водой к границе раздела через капиллярное всасывание обеспечивает непрерывность контакта между двумя материалами [10].Для обеспечения адекватной прочности сцепления на границе раздела необходимо оптимальное количество вяжущего материала. Недостаточное количество приведет к нарушению адгезии на границе раздела, в то время как чрезмерное количество снизит когезионную прочность или прочность на разрыв слоя строительного раствора, прилегающего к границе раздела. Чтобы обеспечить достаточное количество вяжущего материала на границе раздела в настоящей работе, перед укладкой раствора было нанесено покрытие из свежего цементного раствора на поверхность блока для повышения прочности сцепления кладки.

Толстый слой цементно-песчаного раствора (10–18 мм) используется для сборки кладки из всех видов кирпича. Подготовка образца кладки с использованием цементно-песчаного шва толщиной 10–12 мм является общепринятой практикой в Индии [3,5,7]. В современных ремонтных работах и строительстве роль полимеров возрастает день ото дня [11]. Полимеры либо смешиваются в смеси цемент-заполнитель, либо используются в качестве единого связующего. Композиты, приготовленные с использованием полимера, цемента и заполнителей, называются полимерно-модифицированными растворами (ПММ).Включение полимеров (жидких смол, латексов, редиспергируемых порошков и водорастворимых гомополимеров или сополимеров) значительно улучшает прочность, эластичность, адгезию, водонепроницаемость, химическую стойкость и долговечность строительных растворов [12]. Тонкий слой (2–4 мм) полимерно-модифицированного строительного раствора (ПММ) в настоящее время в основном используется для сборки кирпичной кладки из AAC. Thamboo et al. [13] провели определение характеристик бетонной кладки с использованием тонкого раствора на полимерной основе толщиной 2 мм. Несколько исследователей провели испытание на прочность кладки с использованием тонкого раствора на полимерной основе [13,14].Хотя прочность кладки на сжатие увеличивается с уменьшением толщины шва [7,15], но на прочность сцепления на сдвиг и изгиб не влияет изменение толщины шва [16].

Полимеры либо смешиваются в смеси цемент-заполнитель, либо используются в качестве единого связующего. Композиты, приготовленные с использованием полимера, цемента и заполнителей, называются полимерно-модифицированными растворами (ПММ).Включение полимеров (жидких смол, латексов, редиспергируемых порошков и водорастворимых гомополимеров или сополимеров) значительно улучшает прочность, эластичность, адгезию, водонепроницаемость, химическую стойкость и долговечность строительных растворов [12]. Тонкий слой (2–4 мм) полимерно-модифицированного строительного раствора (ПММ) в настоящее время в основном используется для сборки кирпичной кладки из AAC. Thamboo et al. [13] провели определение характеристик бетонной кладки с использованием тонкого раствора на полимерной основе толщиной 2 мм. Несколько исследователей провели испытание на прочность кладки с использованием тонкого раствора на полимерной основе [13,14].Хотя прочность кладки на сжатие увеличивается с уменьшением толщины шва [7,15], но на прочность сцепления на сдвиг и изгиб не влияет изменение толщины шва [16]. Прочность на сжатие кладки имеет тенденцию приближаться к прочности на сжатие блока для очень тонких строительных швов. Однако настоящая работа в основном сосредоточена на изучении прочности связи с различными материалами швов и не изучает влияние толщины швов.

Прочность на сжатие кладки имеет тенденцию приближаться к прочности на сжатие блока для очень тонких строительных швов. Однако настоящая работа в основном сосредоточена на изучении прочности связи с различными материалами швов и не изучает влияние толщины швов.

По сравнению с исследованиями прочности сцепления глиняных кирпичей и цементно-грунтовых блоков, очень мало исследований доступно в случае кладки из AAC.Недавно Малликарджуна [8] исследовал прочность сцепления на сдвиг и растяжение кирпичной кладки AAC, используя плотный шов на цементно-песчаном растворе. Ferretti et al. [15] исследовали прочность на сжатие и изгиб кирпичной кладки AAC на основе тонких клеевых швов толщиной 0,5–1 мм. Однако влияние прочности швов на общие характеристики кладки из AAC не исследовалось.

В данном исследовании прочность сцепления на растяжение и сдвиг кирпичной кладки AAC была оценена с использованием обычного толстого песчано-цементного раствора и тонкого раствора, модифицированного полимером. Кроме того, исследуется повышение прочности сцепления с помощью покрытия из цементного раствора. Сравниваются результаты, полученные с использованием различных материалов для швов. Также изучаются образцы отказов во время испытаний прочности сцепления кладки AAC. На основе оценки стоимости различных материалов для швов и анализа прочности сцепления предлагается оптимизированный тип раствора.

Кроме того, исследуется повышение прочности сцепления с помощью покрытия из цементного раствора. Сравниваются результаты, полученные с использованием различных материалов для швов. Также изучаются образцы отказов во время испытаний прочности сцепления кладки AAC. На основе оценки стоимости различных материалов для швов и анализа прочности сцепления предлагается оптимизированный тип раствора.

AAC: конкретная причина, по которой у вас не может быть пуленепробиваемого дома в Калифорнии

Недавно на CNN.com появилась небольшая статья о непринятии автоклавного газобетона в соответствии со Строительным кодексом Калифорнии.

По данным CNN:

«AAC — это смесь песка, воды, извести, портландцемента и алюминиевого порошка, которая формируется в блоки и отверждается в автоклаве, своего рода промышленной скороварке. Она использовалась в Европе, где была изобретена, для большего более 70 лет.«Помимо огнестойкости, AAC также снижает звук, является энергоэффективным, непроницаемым для термитов, пуленепробиваемым и водонепроницаемым, при его создании не образуются отходы и, по словам его поклонников, его можно перерабатывать».

Все мы знаем, как важно жить в зеленой — не говоря уже о пуленепробиваемой — структуре, поэтому можно подумать, что такой прогрессивный штат, как Калифорния, позволит использовать этот материал.Это не так, сообщает CNN.com, потому что AAC не тестировался на сейсмостойкость.

«« Автоклавный газобетон нельзя использовать для противодействия сейсмическим воздействиям, потому что он не прошел сейсмические испытания », — сказал Дэвид Уоллс, исполнительный директор Калифорнийской комиссии по строительным стандартам в Сакраменто. Ограничение основано на рекомендациях Национальной программы снижения опасности землетрясений. , он сказал.»

Ситуация с AAC иллюстрирует проблемы, связанные с включением новых материалов в традиционные строительные нормы и правила.

Во-первых, у вас есть проблема пересечения регулирующих интересов, таких как продвижение энергоэффективности и предотвращение разрушений людей в зданиях во время землетрясений.

Помимо этих нормативных интересов, у вас есть административные соображения. Большинство штатов регулярно принимают Международные строительные нормы и правила или какую-либо его форму. Новые материалы и продукты могут стать заметными в период между обновлениями до новых систем кодов. Кроме того, не весь кодекс может быть принят.

В этом случае Калифорния приняла IBC 2006 года без сопутствующего жилищного кодекса, который включал бы принятие AAC в сейсмических районах, согласно CNN.com источник.

Наконец, есть политические соображения. Как показывает пример AAC, производители конкурирующих продуктов могут вмешиваться, принимая положения строительных норм, разрешающих использование новых материалов.

Экологизация строительных норм и правил — непростая задача — необходимо управлять и уравновешивать конкурирующие административные, регулирующие и политические силы. Даже если уделить самое пристальное внимание каждому из этих соображений, всегда найдутся примеры, такие как AAC, проблем, которые не будут устранены.

Шари Шапиро , JD, LEED AP, является сотрудником компании Obermayer Rebmann Maxwell & Hippel LLP в Филадельфии. Она возглавляет инициативу компании по экологическому строительству и пишет о зеленом строительстве и законе в своем блоге на http://www.greenbuildinglawblog.com, где изначально был опубликован этот пост.

Калифорнийский дом, не сделанный из AAC — изображение CC лицензировано Алланом Фергюсоном.

Автоклавный газобетон (AAC) Экологичный строительный материал, среднегодовой темп роста которого составляет 8.0% в течение 2018-2024 гг.