Шпалы железобетонные, бетонные шпалы, прайс на железобетонные шпалы ГОСТ 10629-88 – РемСтройПуть

| Наименование | ГОСТ | Ед.изм. | Цена | Наличие |

|---|---|---|---|---|

| шт | по запросу | |||

| шт | по запросу |

Шпала железобетонная, выполненная из высокотехнологичного армированного материала, уверенно вытесняет традиционные деревянные изделия. Это связано с простотой монтажа и обслуживания, долговечностью и прочностью этого типа шпал.

Ж/б шпалы Ш-1: прочность и долговечность железнодорожного пути

В процессе строительства, реконструкции или ремонта железнодорожного пути железобетонные шпалы укладываются на балластный верхний слой пути (подушку из гравия/щебня). Выполненная в соответствии со стандартами шпала ш1 принимает давление от рельсов и/или промежуточных скреплений, передает его на балластный слой или подшпальное соединение, обеспечивая тем самым неизменность расположения рельсовой нити.

На всех этапах работ в сфере обслуживания железнодорожного пути неизменной популярностью пользуются шпалы ш 1 — железобетонные изделия, выполненные из тяжелых марок бетона и дополнительно армированные стальной проволокой. Шпала является основным элементом для обустройства железнодорожных путей с шириной рельсовой нити до 1520 мм.

В зависимости от прочности, трещиностойкости, качества бетона и геометрических параметров выделяется жб шпала 1 и 2 сорта. Изделия 2 сорта применяются для обустройства станционных, малодеятельных и подъездных путей, а изделия 1 сорта актуальны при обустройстве путей с повышенной проходимостью.

Если сравнивать бетонные шпалы с деревянными аналогами, то ж/б изделия значительно выигрывают по техническим и эксплуатационным параметрам: прочность, морозостойкость, простота обслуживания и длительный период эксплуатации (не менее 50 лет).

Все жб шпалы, представленные в каталоге компании «Ремстройпуть», выполнены в полном соответствии с ГОСТ 10629-88 и отраслевыми стандартами. Каждая партия шпал из прочного железобетона сертифицирована для продажи и эксплуатации на территории РФ, стран СНГ и Таможенного Союза.

Каждая партия шпал из прочного железобетона сертифицирована для продажи и эксплуатации на территории РФ, стран СНГ и Таможенного Союза.

Стоимость, варианты и сроки оплаты, способ доставки — это индивидуальные предложения для каждого заказчика: самовывоз с территории складов компании или доставка любым типом транспорта, наличный/безналичный расчет и скидки для крпунооптовых покупателей.

Заказать железобетонные шпалы можно в офисе компании «Ремстройпуть» (г. Екатеринбург, ул. Таганская, д. 55 а, 3 этаж). Наши менеджеры готовы предоставить качественную консультацию при выборе шпал по телефону (343) 228-34-34, а также по электронной почте — [email protected].

Шпалы железобетонные: | |||

|---|---|---|---|

| Шпалы Ш 1-1 (угол наклона упорных кромок подрельсовых площадок в шпалах 55º) | применяется для раздельного клеммно — болтового скрепления КБ с болтовым прикреплением подкладки к шпале | ГОСТ 10629-88 | |

| Шпалы Ш 1-2 (угол наклона упорных кромок подрельсовых площадок в шпалах 72º) | применяется для раздельного клеммно — болтового скрепления КБ с болтовым прикреплением подкладки к шпале | ГОСТ 10629-88 | |

| Шпалы Ш 2-1 | применяется для нераздельного клеммно-болтового рельсового скрепления БПУ с болтовым прикреплением подкладки или рельса к шпале | ГОСТ 10629-88 | |

| Шпалы Ш 3 | применяется для нераздельного клеммно-болтового скрепления ЖБР65 с болтовым прикреплением рельса к шпале | ГОСТ 10629-88 | |

| Шпалы ШС-АРС | применяется для анкерного рельсового скрепления | ||

| Расположение арматурных элементов в железобетонных шпалах: | |||

| Шпалы Ш 1-16*5 | шпалы с высокопрочной проволочной арматурой периодического профиля диаметром от 3 до 5 мм | ГОСТ 10629-88 | |

| Шпалы Ш 1-4*10 | шпалы с высокопрочной стержневой арматурой периодического профиля диаметром стержней от 7 до 12 мм | ГОСТ 10629-88 | |

Классификация дефектов железобетонных шпал:

Требования к старогодным железобетонным шпалам приведены в табл. 3.8

3.8

Таблица 3.8

Показатель | Требования к группе годности | |

|---|---|---|

| первой | второй | |

| Тип рельсовых промежуточных скреплений | КБ | Всех типов |

| Пропущенный по шпале тоннаж и срок ее службы с момента первой укладки | Без ограничений | Без ограничений |

| Поперечные трещины в бетоне | Не допускаются | Наибольшее раскрытие трещин до 1 мм без разрушения бетона |

| Продольные трещины в бетоне | Не допускаются | Наибольшее раскрытие трещин до 3 мм без разрушения бетона |

| Отколы бетона: | ||

| на кромках подрельсовых площадок | Допускается длиной не более 30 мм и глубиной не более 10 мм | Допускается длиной не более 100 мм и глубиной не более 30 мм |

| на прочих кромках шпалы | Допускается длиной не более 100 мм и глубиной не более 30 мм без обнажения арматуры | Допускается длиной не более 300 мм и глубиной не более 60 мм |

| рабочих кромок в отверстиях для закладных болтов | Не допускаются | Допускается |

| Непрямолинейность подрельсовой площадки | Не более 1мм | Не более 5мм |

| Толщина закладной шайбы в месте контакта с головкой закладного болта | Не менее 4мм | Не менее 2мм |

Продажа шпал — ЗАО «Ремстройпуть» +7(343) 228-34-34

Бетонная шпала и способ ее изготовления

Изобретение относится к бетонной шпале с нанесенной на нее снизу структурой с неориентированным расположением волокон и способу изготовления подобной бетонной шпалы.

В известных композитных системах из структур текстильных волокон и бетона, таких как, например, подошвы шпал из предварительно напряженного бетона или же бетона, известны решения, в которых волокна соединяются с бетонными конструкциями с силовым замыканием.

Согласно ЕР-В-1298252, например, эластичные пластиковые слои фиксируются на нижней стороне шпал посредством слоя волокон с неориентированным расположением таким образом, что текстильный слой волокон с неориентированным расположением как приклеен или приварен в пластиковый слой или на пластиковый слой, так и соединяется с бетоном за счет включения волокон в цементный раствор или отдельно наносимого композитного материала, например клея. В качестве слоев волокон с неориентированным расположением для соединения между названными в качестве примера шпалами и эластичной подошвой шпалы используются, например, геотекстильные или же нетканые материалы.

Множество известных нетканых материалов и также другие соединительные среды, например геотекстильные нетканые материалы, имеют только ограниченные свойства обеспечивающих силовое замыкание, неограниченно осуществляющих функциональность соединения нанесений.

Пластиковые сплетения с жесткими структурами волокон могут, например, не так интенсивно смещать минеральные структуры в свежем бетоне, что все соединительные структуры полностью включаются в бетон. Между соединительной средой и бетоном возникают дефекты, которые, например, ухудшают заданные эластичные характеристики, при поступлении воды приводят к эффектам всасывания и нарушают структурное состояние бетона.

Задачей изобретения является разработка бетонной шпалы с расположенной с нижней стороны пластиковой подошвой, которая может быть просто изготовлена, а ее пластиковая подошва надежно механически соединена с бетонным телом бетонной шпалы, а также способа изготовления такой бетонной шпалы.

Для решения этой задачи изобретение предлагает бетонную шпалу с расположенной с нижней стороны пластиковой подошвой, которая снабжена: бетонным телом, которое имеет нижнюю сторону, и пластиковой плитой, которая расположена на нижней стороне бетонного тела, при этом однослойная или многослойная пластиковая плита соединена с бетонным слоем посредством слоя волокон с неориентированным расположением, который имеет волокна, которые соединены с пластиковой плитой и/или утоплены в бетонное тело.

В случае этой бетонной шпалы согласно изобретению предусмотрено,

что слой волокон с неориентированным расположением имеет волокна диаметром 15 мкм — 50 мкм с плотностью 20-200 волокон на квадратный миллиметр и

что примерно от 20% до 60% волокон выполнены с утопленными в бетонное тело свободными концами, и утопленные участки других волокон выполнены в виде петель, при этом примерно от 10% до 60% утопленных в бетон свободных концов волокон изогнуты относительно нижней стороны бетонного тела на величину от 30° до 90°.

Согласно изобретению волокна имеют по существу круглое или эллипсоидное поперечное сечение, при этом соотношение сторон эллипса составляет не более чем 1:2.

Согласно еще одному предпочтительному варианту изобретения волокна являются химически сродными использованным для бетонного тела при его изготовлении компонентам.

Было установлено, что известные нетканые материалы и подобные нетканым материалы из волокон с неориентированным расположением, такие как, например, фетр (изготовленный посредством иглопрокалывания, аппретирования, прохождения волокон и форм волокон), только условно подходят для того, чтобы самостоятельно схватываться свежим бетоном за счет возникающего в процессе отвердевания бетона подсоса гидратации таким образом, что обеспечивается нанесение согласно требованиям.

В случае изобретения для изготовления бетонной шпалы с расположенной с нижней стороны пластиковой подошвой в качестве механического соединения между двумя этими элементами используется имеющий специальные волокна слой волокон с неориентированным расположением, благодаря чему концы волокон в результате подсоса гидратации бетона при его затвердевании попадают в капиллярные и/или гелевые поры бетона и в затвердевшем состоянии бетона удерживаются в нем. При этом слой волокон с неориентированным расположением с его обращенной от нижней стороны бетонной шпалы стороны может быть соединен с однослойной или многослойной пластиковой плитой, а именно либо до, либо после соединения слоя волокон с неориентированным расположением с бетонным телом.

Кроме того, изобретение предлагает бетонную шпалу, которая изготовлена согласно указанному выше способу и, предпочтительным образом, имеет в качестве подошвы с нижней стороны прочно соединенную механическим способом с волокнистым слоем пластиковую плиту.

Исходя из знания, что свежий бетон при определяемых условиях рецептуры и обработки создает подсос гидратации, согласно изобретению слой волокон с неориентированным расположением и бетон согласованы друг с другом таким образом, что подсос гидратации всасывает соединяющие волокнистые структуры в свежий бетон.

Для технического использования этого подсоса гидратации следующие бетоно-технологические, цементо-химические, текстильно-технические и специфические для нанесения критерии в их процессе воздействия определены в качестве предлагаемого решения.

Гидратация как реакция воды и цемента вызывает образование цементного камня. Некоторые из основных составных частей цемента, которые возникают при сгорании исходных веществ и в клинкерной фазе претерпевают дальнейшую модификацию, вызывают различные реакции между водой затворения и именно этими составными частями цемента.

Прежде всего, трикальциевый алюминат и трикальциевый силикат вызывают высокую скорость реакции и отверждение цементного камня. Доля сульфата кальция (гипс) влияет или же замедляет действие трикальциевого алюмината. Согласно изобретению при проверке на пригодность рецептуры бетона путем выбора сорта цемента способ следует модифицировать или же оптимизировать.

Доля сульфата кальция (гипс) влияет или же замедляет действие трикальциевого алюмината. Согласно изобретению при проверке на пригодность рецептуры бетона путем выбора сорта цемента способ следует модифицировать или же оптимизировать.

Свежий бетон из-за высокой доли трикальциевого алюмината и его взаимодействия со свойствами других составных частей клинкера (по существу с трикальциевым силикатом, дикальциевым силикатом и тетракальциевым ферритом алюмината), еще не находящегося в стадии схватывания и отвердевания свежего бетона, приобретает свойство образования мелких гидратов силиката кальция в форме волокон и пленок и малых кристаллов из гидроксида кальция.

Кроме того, при реакции алюминатов с сульфатом кальция возникают сульфатгидраты алюмината кальция в виде игольчатых трисульфатов, так называемого эттрингита.

Реакция трикальциевого алюмината с сульфатами кальция связана с увеличением объема, которое в еще не отвердевшем бетоне не имеет последствий, так как не происходит вспенивания эттрингита.

Однако увеличение объема вызывает в образующемся цементном геле и содержащихся в нем капиллярных и гелевых порах так называемый подсос гидратации.

Этот подсос гидратации, насколько известно, не используется ни в одной из известных бетонных технологий в качестве технологического преимущества. Использование подобных эффектов известно исключительно при нанесении средств дополнительной обработки при строительстве дорог с бетонным покрытием.

Согласно изобретению для целенаправленного включения волокон в поверхность свежего бетона технически и экономически используется бетонно-технологический подсос гидратации.

Гелевые поры с долей, предпочтительным образом, примерно в 25% гелевого объема и радиусом пор от 10-7 мм до 10-5 мм подходят для всасывания волокон уложенного на свежий бетон материала, если эти волокна имеют конклюдентную структуру и свойства относительно капиллярных и гелевых пор. Капиллярные и гелевые поры имеют, в общем, цилиндрическую форму и сужаются при увеличении глубины пор в так называемые бутылочные поры. Подходящие для использования подсоса гидратации волокна должны быть конклюдентными в том отношении, что согласно изобретению они могут проникать как в цилиндрическую, так и в сужающуюся часть пор. Капиллярные поры с радиусом пор, прежде всего, от 10-5 мм до 10-1 мм дополняют гелевые поры в размере пор практически без оказывающего технически невыгодное воздействие перехода.

Подходящие для использования подсоса гидратации волокна должны быть конклюдентными в том отношении, что согласно изобретению они могут проникать как в цилиндрическую, так и в сужающуюся часть пор. Капиллярные поры с радиусом пор, прежде всего, от 10-5 мм до 10-1 мм дополняют гелевые поры в размере пор практически без оказывающего технически невыгодное воздействие перехода.

В случае использованных на примере подошвы шпалы геотекстильных материалов используется структура волокон с неориентированным расположением из ПЭ или же ПЭТ с диаметрами волокон, прежде всего, от 20 мкм до 40 мкм. Этот диаметр волокон и использованная плотность волокон целесообразным образом от 40 до 130 нитей/мм2 обеспечивает необходимую для всасывания волокон совместимость подсоса гидратации, капиллярных и гелевых пор, диаметра волокон и плотности волокон.

В качестве дополнительных условий для эффективности самостоятельного впитывания волокон с заданной толщиной и плотностью за счет подсоса гидратации можно определить свободную длину волокон, геометрическую форму волокон и форму их поперечного сечения, а также их направление и химическое сродство к воде затворения и цементному гелю. Это касается, например, таких геотекстильных материалов или иных структур с неориентированным расположением волокон или же волокнистых материалов, которые в процессе изготовления наделяются гидрофобными свойствами или/и за счет разбрызгивания имеют несовместимое с геометрией пор гидратации, например прямоугольное, поперечное сечение.

Это касается, например, таких геотекстильных материалов или иных структур с неориентированным расположением волокон или же волокнистых материалов, которые в процессе изготовления наделяются гидрофобными свойствами или/и за счет разбрызгивания имеют несовместимое с геометрией пор гидратации, например прямоугольное, поперечное сечение.

Затем, имеющиеся для включения в бетон волокна должны иметь свободные концы в заданной доле, предпочтительным образом, от 20% до 50%. Только ограниченная доля, предпочтительным образом, менее 50% волокон должна быть выполнена в форме петли. Свободные концы волокон не должны проходить исключительно по прямой; доля, например, от 10% до 60% должна быть изогнута таким образом, что угол изгиба составляет не менее 30°, но не более 90°.

Поперечное сечение волокон должно быть округлым вплоть до эллиптического, при этом соотношение сторон эллипса должно быть не больше 1:2.

Сами волокна следует освободить от остатков изготовления волокон или трикотажных материалов, которые могут ухудшить химическое сродство к цементному клею, гелю или воде затворения. В качестве материалов для волокон могут использоваться известные пластиковые волокнистые материалы (например термопласты, такие как ПЭ и ПЭТ), металлы (металлические волокна) или также возобновляемые или же растительные сырьевые материалы.

В качестве материалов для волокон могут использоваться известные пластиковые волокнистые материалы (например термопласты, такие как ПЭ и ПЭТ), металлы (металлические волокна) или также возобновляемые или же растительные сырьевые материалы.

Ниже на основании чертежа, который показывает поперечное сечение бетонной шпалы с механически закрепленной снизу посредством слоя волокон с неориентированным расположением, эластичной пластиковой плитой, пример осуществления изобретения поясняется более подробно.

На чертеже в качестве примера показана бетонная шпала 10 с армированным, слабо армированным или неармированным бетонным (сплошным) телом 12, которое на его нижней стороне имеет частично утопленный в нее слой 16 волокон с неориентированным расположением, который за счет склеивания или приваривания или иным образом механически соединен с однослойной или многослойной пластиковой плитой 18. Наличие показанного на чертеже для более наглядного представления расстояния между нижней стороной 14 бетонного тела 12 и пластиковой плитой 18 является необязательным.

В случае называемых подошвой шпалы, расположенных с нижней стороны эластичных покрытий шпал из бетона или предварительно напряженного бетона в материалы эластичного покрытия вплавляются слои волокон с неориентированным расположением с заданными свойствами волокон.

Эти слои волокон с неориентированным расположением имеют после с одной стороны примерно половинного включения в эластичные материалы не включенную, выступающую из эластичных материалов долю волокон для присоединения к бетонным шпалам.

Эта свободная доля волокон состоит из концов волокон и петель волокон. Петли волокон при прикладывании к свежему бетону находящейся в процессе изготовления бетонной шпалы обволакиваются цементным клеем и приводят к базовой прочности соединения.

С этой базовой прочностью можно достичь прочности на отрыв между бетоном и эластичным покрытием примерно от 0,3 Н/мм2 до 0,5 Н/мм2. Эти значения находятся в предельном диапазоне технических требований эксплуатирующих пути предприятий и их сводов правил.

Техническое использование подсоса гидратации для включения с силовым замыканием свободных концов волокон в свежий бетон обеспечивает прочность на отрыв более 1,5 Н/мм2 и, тем самым, позволяет обеспечивать выполнение высоких требований по качеству путей и оптимальную избыточность системы.

При диаметре волокон от прим. 25 мкм до прим. 40 мкм и плотности волокон от 40 до 130 волокон на каждый мм2 и использовании цементов с низким содержанием сульфатов кальция свободные концы волокон всасываются в образующийся эттрингит за счет подсоса гидратации. Находящийся в окружении возникающей за счет этого матрицы из волокон и цементного клея, имеющий атмосферное давление воздух только условно выступает в качестве реципиента. Имеется еще одна техническая взаимосвязь — с энергией гидратации. За счет этого также существует возможность в условиях пониженного давления воздуха (например, вакуум-бетон) наносить по этому принципу на бетонные шпалы эластичные пластики.

Выше изобретение было пояснено на примере бетонной шпалы в качестве случая применения бетонного конструктивного элемента. Само собой разумеется, что изобретение тем самым не ограничивается бетонными шпалами, а применяется везде, где бетонное тело бетонного конструктивного элемента необходимо механически соединить с пластиковой плитой.

Железобетонная шпала

Изобретение относится к верхнему строению железнодорожного пути, в частности к железобетонным шпалам, используемым преимущественно в бесстыковом пути. Цельнобрусковая железобетонная шпала предварительно напряженная содержит зубцы на выступах в подрельсовых зонах, при этом зубцы расположены симметрично относительно поперечной оси ложа шпалы. Достигается повышение фиксации шпалы в балластной призме. 5 ил.

Изобретение относится к конструкции рельсовых опор и может быть применено в конструкции шпал, в основном железобетонных, применяемых в верхнем строении железнодорожного пути, преимущественно бесстыкового.

Общеизвестна конструкция цельнобрусковой, предварительно напряженной, струнобетонной железобетонной шпалы, в которой нижняя постель плоская или в своей средней части она имеет выемку Название «струнобетонная» означает применение в рельсовых опорах не только проволочной арматуры, но также и арматуры стержневого типа.

Железобетонная шпала должна обладать высокой надежностью и долговечностью. Срок ее использования должен составлять 40-50 лет. Основным дефектом, ограничивающим срок эксплуатации рельсовых опор, является появление и развитие трещин в средней зоне, так как именно верх центральной части испытывает максимальные изгибающие моменты.

Железобетонные шпалы имеют переменное (по длине) поперечное сечение с относительно малой жесткостью в средней части по сравнению с подрельсовыми участками. Это позволяет уменьшить изгибающие моменты в междурельсовой зоне шпал, именно которая и испытывает максимальные нагрузки. Поэтому в 50-е годы прошлого века для исключения наиболее опасного из вариантов контакта со щебнем, а именно опирания шпалы на балласт своей средней частью, этот участок в конструкции рельсовой опоры специально подняли над поверхностью щебня на 10 мм, уменьшив ее высоту в этой зоне со 145 до 135 мм. Это позволило избежать или, по крайней мере, значительно ослабить растягивающие напряжения верха центральной зоны железобетонной шпалы. Для снижения давления на балласт ширина подошвы шпал у торцов была существенно увеличена — до 305 мм. В средней же части этот параметр меньше и равен 255 мм. Максимальная высота в подрельсовой зоне значительно выше, чем в центре шпалы, и составляет 229 мм. Эти изменения конструкции позволили сделать рельсовую опору высоконадежной и обеспечивающей работоспособность между капитальными ремонтами пути. В дальнейшем, после замены ГОСТ 10629-78 на ГОСТ 10629-88, габариты железобетонных шпал претерпели очень незначительные изменения.

Это позволило избежать или, по крайней мере, значительно ослабить растягивающие напряжения верха центральной зоны железобетонной шпалы. Для снижения давления на балласт ширина подошвы шпал у торцов была существенно увеличена — до 305 мм. В средней же части этот параметр меньше и равен 255 мм. Максимальная высота в подрельсовой зоне значительно выше, чем в центре шпалы, и составляет 229 мм. Эти изменения конструкции позволили сделать рельсовую опору высоконадежной и обеспечивающей работоспособность между капитальными ремонтами пути. В дальнейшем, после замены ГОСТ 10629-78 на ГОСТ 10629-88, габариты железобетонных шпал претерпели очень незначительные изменения.

Второй важной функцией рельсовых опор является способность оказывать сопротивление силам, вызывающим отклонение пути от проектного положения. То есть шпала должна хорошо фиксироваться в балласте и обладать значительным усилием сдвига. В противном случае всегда есть вероятность угона и выброса рельсошпальной решетки. Это особенно стало важным и необходимым после перехода на бесстыковую конструкцию пути.

В этом варианте верхнего строения железной дороги имеются очень важные особенности в поведении рельсовой плети при повышении температуры. Возникающие в ней продольные силы могут достигать 160 т. С учетом того, что шпальная решетка содержит два рельса, общее, суммарное значение усилий от их нагрева возрастает до 320 тс.

Кроме того, к этим продольным сжимающим рельсы температурным силам может добавиться и усилие от экстренного торможения поезда величиной до 70 тс и боковая сила от колесных пар, достигающая на прямых участках пути значений 6 тс, а в кривых 16 тс.

Поэтому для обеспечения устойчивости бесстыковой конструкции рельсошпальной решетки крайне необходимо значительное, принципиальное повышение усилия сдвига железобетонных шпал в балластной призме верхнего строения пути.

Для решения этой проблемы в соответствии с RU 2433218 С2 предложено выполнить выступ высотой 28 мм в средней части рельсовой опоры ее нижней постели.

Сделаем оценку эффективности этого технического решения. Если принять, что торец рельсовой опоры полностью засыпан щебнем, то эта минимальная величина заглубления составит 150 мм. Очевидно, что создание выступа увеличивает площадь поперечного сечения тела шпалы. Поэтому в этой конструкции к усилию сдвига балласта торцами рельсовой опоры необходимо добавить и усилие сдвига балласта за счет выступа. Его значение при равных значениях ширины со шпалой определяется отношением высоты выступа к стандартной величине заглубления рельсовой опоры в балласт. Таким образом, ожидаемое увеличение усилия поперечному сдвигу пути шпалой с выступом 28 мм и заглубление рельсовой опоры в балласт на 150 мм составит: (28:150)×100=18,7%.

Если принять, что торец рельсовой опоры полностью засыпан щебнем, то эта минимальная величина заглубления составит 150 мм. Очевидно, что создание выступа увеличивает площадь поперечного сечения тела шпалы. Поэтому в этой конструкции к усилию сдвига балласта торцами рельсовой опоры необходимо добавить и усилие сдвига балласта за счет выступа. Его значение при равных значениях ширины со шпалой определяется отношением высоты выступа к стандартной величине заглубления рельсовой опоры в балласт. Таким образом, ожидаемое увеличение усилия поперечному сдвигу пути шпалой с выступом 28 мм и заглубление рельсовой опоры в балласт на 150 мм составит: (28:150)×100=18,7%.

В книге «Новые путевые машины», М., «Транспорт» 1984 г., стр. 192 под редакцией к.т.н. Ю.П. Сырейщикова на стр. 192 приведена формула по усилию сдвига Рс рельсошпальной решетки. В соответствии с ней Рс увеличивается в квадратичной зависимости от величины заглубления. Приняв это обстоятельство, в конечном итоге получим, что для шпалы, заглубленной на 150 мм и с выступом в средней части 28 мм, увеличение усилия поперечному сдвигу может составить лишь [(150+28):150]2×100%-100%=40%. Этого явно недостаточно для гарантированного исключения угона или выброса железнодорожного пути и недопустимости возникновения аварийной ситуации.

Этого явно недостаточно для гарантированного исключения угона или выброса железнодорожного пути и недопустимости возникновения аварийной ситуации.

Кроме того, наличие выступа средней части рельсовой опоры требует при укладке рельсошпальной решетки на балластную призму верхнего строения пути создания ответного углубления, соответствующего по размерам высоте и длине выступа. Сделать это на щебне фракции 25-60 мм, зерна которого по размерам значительно превышают нужную величину углубления в 28 мм на поверхности балластной призмы, а тем более и на криволинейном участке пути, крайне затруднительно. Это приведет и к удорожанию строительства балластной призмы. Кроме того, наличие выступа предопределяет нежелательное и способствующее появлению дефектов опирание шпалы на щебень своей средней частью. Это означает существенное увеличение растягивающих напряжений и повышение вероятности появления трещин в верхней части центральной зоны рельсовой опоры и приведет к снижению ее долговечности, надежности и потребует значительного усиления, удорожания арматуры, воспринимающей значительно увеличившиеся изгибающие моменты.

Другой, близкой по конструкции рельсовой опорой является железобетонная шпала по SU 1772284 А1, имеющая выступ в подрельсовых зонах. Принимаем это техническое решение за прототип.

Целью предлагаемого изобретения является значительное увеличение силы сопротивления смещению шпалы в балласте и повышение надежности и трещиноустойчивости рельсовой опоры благодаря снижению изгибающих усилий в подрельсовой зоне, а также и в средней части.

Указанная цель достигается тем, что выступ содержит зубцы. Это позволяет значительно увеличить эффективность шпалы по ее сопротивлению перемещения в балласте верхнего строения пути и значительно уменьшить растягивающие кромочные напряжения по подошве и верхней части.

Осаживание, внедрение в балласт зубатой рельсовой опоры существенно облегчается.

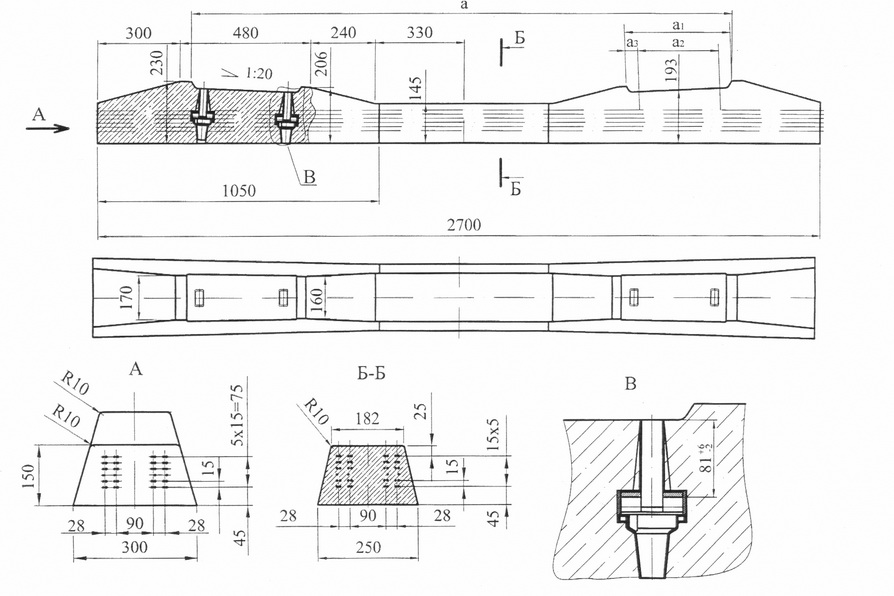

На Фиг. 1 показана конструкция стандартной рельсовой опоры. При ремонтных работах верхнего строения пути производят выправку рельсошпальной решетки. Рассмотрим этот процесс при работе путевых машин, например, типа ВПР и Duomatig, имеющих подбивочные блоки с вертикально расположенными подбойками. При рабочем цикле происходит их заглубление в балласт. Лопатки подбоек опускаются в щебень под нижнюю поверхность шпалы и двигаясь к рельсовой опоре начинают обжимать балласт. При этом подбивка происходит только в участках, прилегающих к подрельсовой зоне подошвы. Середина не подбивается. В противном случае произойдет опасное опирание шпалы на балласт центральной частью, возникнет максимальный изгибающий момент и тогда неизбежно появление трещин в верхней средней части рельсовой опоры. В этом случае наибольшие напряжения возникают потому, что плечо действия силы Р1 и Р2 от колесной пары поезда получается максимально возможным и равным L=0,8 м. L — расстояние от продольной оси железнодорожного пути до середины головки рельса. Суммарное значение Р1+Р2=Р определяется допустимой статической нагрузкой на колпару, ее динамической составляющей при движении, ударным действием ползунов колесных пар, рельсовых стыков и составляет около 40 тс. Огромное усилие и максимально возможное плечо его действия предопределяет появление опасных напряжений в конструкции железобетонной шпалы при ее опирании на балласт своей средней частью.

При рабочем цикле происходит их заглубление в балласт. Лопатки подбоек опускаются в щебень под нижнюю поверхность шпалы и двигаясь к рельсовой опоре начинают обжимать балласт. При этом подбивка происходит только в участках, прилегающих к подрельсовой зоне подошвы. Середина не подбивается. В противном случае произойдет опасное опирание шпалы на балласт центральной частью, возникнет максимальный изгибающий момент и тогда неизбежно появление трещин в верхней средней части рельсовой опоры. В этом случае наибольшие напряжения возникают потому, что плечо действия силы Р1 и Р2 от колесной пары поезда получается максимально возможным и равным L=0,8 м. L — расстояние от продольной оси железнодорожного пути до середины головки рельса. Суммарное значение Р1+Р2=Р определяется допустимой статической нагрузкой на колпару, ее динамической составляющей при движении, ударным действием ползунов колесных пар, рельсовых стыков и составляет около 40 тс. Огромное усилие и максимально возможное плечо его действия предопределяет появление опасных напряжений в конструкции железобетонной шпалы при ее опирании на балласт своей средней частью.

Необходимо отметить, что и подрельсовая зона шпалы, в своей средней части, а именно по подошве, также испытывает растягивающие напряжения. Объясняется это тем, что лопатки подбоек путевых машин конструктивно не заходят внутрь подрельсовой зоны, а могут располагаться только справа и слева от нее. Поэтому при подъемке пути и при обжиме балласта рабочими органами подбивочного блока щебенки перемещаются из шпального ящика под подошву рельсовой опоры только в зоне расположения лопаток подбоек, то есть с торца до подрельсовой зоны и между подрельсовой зоной и средней частью шпалы. Следствием подъемки пути (обычно величина подъема 40-60 мм), локального размещения подбоек и перемещения ими щебенок не под всю подошву шпалы оказывается то, что рельсовая опора фактически опирается на четыре бугра 1…4. В подрельсовых же зонах и под средней частью рельсовой опоры образуются впадины 5…7, где балласта нет или его мало и он слабо уплотнен.

Причем углубления 5 и 7 расположены симметрично относительно действия сил Р1 и Р2. Очевидно, что нагрузка на шпалу от колесных пар величиной до 40 тс будет изгибать рельсовую опору вниз, в зону впадин 5 и 7. Именно в них вначале и образуются растягивающие напряжения. При проходе вагонов, под действием поездной нагрузки бугры сминаются, рельсошпальная решетка осаживается и глубина впадин уменьшается. Именно поэтому с течением времени впадина 6 постепенно заполняется щебенками и возникает опирание шпалы своей серединой на балласт. От этого возникают максимальные изгибные моменты в ее средней части.

Очевидно, что нагрузка на шпалу от колесных пар величиной до 40 тс будет изгибать рельсовую опору вниз, в зону впадин 5 и 7. Именно в них вначале и образуются растягивающие напряжения. При проходе вагонов, под действием поездной нагрузки бугры сминаются, рельсошпальная решетка осаживается и глубина впадин уменьшается. Именно поэтому с течением времени впадина 6 постепенно заполняется щебенками и возникает опирание шпалы своей серединой на балласт. От этого возникают максимальные изгибные моменты в ее средней части.

Для исключения опасных напряжений в подрельсовой зоне и в центре рельсовой опоры новой конструкции (см. Фиг. 2) предназначены зубатые выступы 8, которыми предлагаемая шпала отличается от общеизвестной, стандартной и от принятой за прототип. Благодаря им незатекание, непопадание щебенок в подрельсовые зоны при подбивке пути не отражается негативно на шпалу, не приводит к появлению изгибающих моментов по подошве опоры в подрельсовой зоне и в верху ее средней части. Объясняется это тем, что шпала на балласт теперь опирается зубатыми выступами 8, а впадины 5 и 7 исчезли, самоликвидировались. Зубатые выступы 8 расположены по центру подрельсовых зон и, следовательно, соосно с нагрузкой, с направлением действия сил Р1 и Р2 от действия колесных пар. Так как плечо действия сил Р1 и Р2 становится равным 0, то и изгибающие моменты в подрельсовых зонах исчезают. В свою очередь, отсутствие выступа в средней части шпалы при проведении выправки пути и подъемке, например, на 50 мм и наличие зубатых выступов 8 приводит к появлению зазора (появлению увеличенной по сравнению с Фиг. 1 впадины 6) между балластом и этой зоной шпалы. То есть наличие углубления 6 означает отсутствие опирания центральной части рельсовой опоры. Следовательно, нет и изгибающего момента и в средней части шпалы.

Зубатые выступы 8 расположены по центру подрельсовых зон и, следовательно, соосно с нагрузкой, с направлением действия сил Р1 и Р2 от действия колесных пар. Так как плечо действия сил Р1 и Р2 становится равным 0, то и изгибающие моменты в подрельсовых зонах исчезают. В свою очередь, отсутствие выступа в средней части шпалы при проведении выправки пути и подъемке, например, на 50 мм и наличие зубатых выступов 8 приводит к появлению зазора (появлению увеличенной по сравнению с Фиг. 1 впадины 6) между балластом и этой зоной шпалы. То есть наличие углубления 6 означает отсутствие опирания центральной части рельсовой опоры. Следовательно, нет и изгибающего момента и в средней части шпалы.

Таким образом, введение зубатых выступов 8 на подошве, симметрично и соосно расположенных относительно оси действия сил Р1 и Р2, симметрично и соосно относительно колесной нагрузки, симметрично поперечной оси подрельсового участка, симметрично ложу для установки подошвы рельса позволяет теоретически полностью исключить появление опасных напряжений в любой зоне и участке опоры новой конструкции, а практически помогает значительно их уменьшить, тем самым обеспечить высокую надежность, долговечность и работоспособность предлагаемой шпалы. На выступах расположены зубцы 9. Их оптимальное количество 10 штук на шпалу.

На выступах расположены зубцы 9. Их оптимальное количество 10 штук на шпалу.

Некоторые варианты исполнения выступов, их формы и зубцов показаны на Фиг. 3, Фиг. 4, Фиг. 5.

Можно использовать предлагаемое изменение конструкции не только при изготовлении рельсовых опор, но, и это особенно ценно, для модернизации шпал, бывших в употреблении. При этом возможно самозалечивание неопасных мелких трещин в теле старогодной шпалы при заливке ее нижней постели высокопрочным бетоном для получения создаваемых выступов. Нужно отметить, что есть решения, позволяющие при необходимости создать и предварительное напряжение в добавляемом цементном слое.

Известно, что срок службы железобетонных рельсовых опор составляет 40-50 лет. Капитальный ремонт шпальной решетки (со сменой рельсов) производят через 18-25 лет. При этом одновременно с заменой рельсов приходится заменять и рельсовые опоры, которые выработали свой ресурс всего на 50%. Изобретение позволяет модернизировать демонтированные при капитальном ремонте пути шпалы с целью придания им повышенной устойчивости за счет увеличения усилия сдвига в балласте в 3-5 раз и «залечивания» имеющихся дефектов в виде мелких трещин.

Доработка заключается в получении «зубатого» выступа на подошве в подрельсовой зоне, который можно изготовить с помощью дополнительной пресс-формы, имеющей на своей рабочей поверхности соответствующие углубления.

Выбор оптимальных размеров предлагаемого местного утолщения шпалы зависит от многих факторов: величины подъемки пути выправочно-подбивочно-рихтовочной машиной, зазора между крайней лопаткой подбивочного блока и подрельсовой зоной, величиной заглубления подбойки в щебень, степенью загрязнения балласта и некоторыми другими.

На практике, рационально выбрать выступ, по ширине примерно равный размеру подошвы наиболее применяемого рельса P65, то есть 150 мм. Длину выступа лучше выполнить равной ширине стандартной шпалы, то есть 300 мм. Высоту принять равной средней величине подъемки при текущем содержании пути, то есть 50 мм. Зубцы необязательно размещать на нижней поверхности выступа. Он сам по себе является «зубом» шпалы и существенно увеличивает ее усилие сдвига в балласте. Кроме того, дополнительные зубья могут быть размещены и на других частях нижней, торцевой или боковой поверхности рельсовой опоры. Нижняя, то есть со стороны щебня, поверхность выступа может быть расположена, как вариант, и параллельно поверхности ложа шпалы для установки подошвы рельса, то есть параллельно подрельсовой части, то есть с уклоном 1:20. В общем случае, предлагаемое изобретение эффективно также для двухшарнирных трехблочных шпал и двухблочных с металлической соединительной поперечиной. Выступ может иметь и форму клина.

Кроме того, дополнительные зубья могут быть размещены и на других частях нижней, торцевой или боковой поверхности рельсовой опоры. Нижняя, то есть со стороны щебня, поверхность выступа может быть расположена, как вариант, и параллельно поверхности ложа шпалы для установки подошвы рельса, то есть параллельно подрельсовой части, то есть с уклоном 1:20. В общем случае, предлагаемое изобретение эффективно также для двухшарнирных трехблочных шпал и двухблочных с металлической соединительной поперечиной. Выступ может иметь и форму клина.

Зубцы нижней поверхности выступа в поперечном сечении имеют произвольную форму с эквивалентным диаметром от 5 до 150 мм, расположены друг от друга с зазором от 0 до 50 мм и имеют высоту от 10 до 100 мм. Размещение зубцов по подошве может быть как в шахматном порядке, так и произвольным, хаотичным, или упорядоченным с заданным шагом и интервалом по выбранному направлению. Высота зубцов может быть одинаковой или разной, вычисляемой по определенному закону или быть функцией случайной величины в диапазоне от 10 до 100 мм.

Целесообразно использовать предлагаемое техническое решение совместно с изобретением RU 2378444 C2, которое предполагает принудительное осаживание пути вертикальной силой 35-100 тс во время рабочего цикла выправки. Это позволит полностью вдавить выступы на подошве 10 шпалы в балласт 11 верхнего строения железнодорожного пути, исключить появление впадин 5 и 7 и гарантированно обеспечить такое дополнительное уплотнение щебня, которое способно выдержать максимальную поездную нагрузку.

Поэтому проектное положение рельсов сохраняется, теоретически, неизменным вне зависимости от пропущенного тоннажа. Объясняется это тем, что, щебень при выправке путевой машиной, работающей по принципу RU 2378444 C2, сжат под выступом и под подошвой шпалы (за исключением средней части) с такой силой, что способен без просадки воспринимать максимально возможную нагрузку от колесной пары поезда равную 40 тс. Это означает достижение идеального качества уплотнения балласта железнодорожного пути. Поэтому просадка рельсов вниз от проектного положения не происходит при любом пропущенном тоннаже. Надо отметить, достижение этого эффекта происходит по RU 2378444 C2 без снижения производительности путевой машины, при работе ее в штатном режиме. Таким образом, отпадает необходимость использования динамического стабилизатора пути (ДСП).

Надо отметить, достижение этого эффекта происходит по RU 2378444 C2 без снижения производительности путевой машины, при работе ее в штатном режиме. Таким образом, отпадает необходимость использования динамического стабилизатора пути (ДСП).

Но известно, что ДСП обеспечивает уплотнение балласта всего на 20-30% и при этом снижается точность установки рельсов в проектное положение, выполненное перед работой ДСП выправочно-подбивочно-рихтовочной машиной.

Научные исследования показали, что некоторое повышение стабилизации балласта при работе ДСП объясняется повышением площади опирания шпалы, так как при ее вибрации происходит разравнивание бугров 1…4. Дополнительного же уплотнения и сжатия щебенок верхнего строения пути практически не происходит.

Применение нового технического решения позволяет значительно увеличить усилие фиксации шпал в балластной призме, оказывать эффективное противодействие сжимающим температурным силам, исключить возможность выброса и угона пути, организовать безаварийное движение поездов на высокоскоростных магистралях, повторно использовать старогодные шпалы после их доработки не только на малодеятельных, но и на главных железнодорожных путях.

Железобетонная шпала, цельнобрусковая, предварительно напряженная, имеющая выступ в подрельсовых зонах, отличающаяся тем, что выступ содержит зубцы.

Шпала железобетонная Ш-3 ОСТ 32.152.2000, ТУ 5864-091-01115863-2006, 54747-2011 / ОСТ 22-33-3332.152.2000

Шпалы железобетонные Ш-3 в наличии. Шпала железобетонная Ш-3 ОСТ 32.152.2000, ТУ 5864-091-01115863-2006, 54747-2011 / ОСТ 22-33-3332.152.2000 по доступным ценам.Шпала железобетонная Ш-3

Цена по запросу

Содержание:

Технические характеристики:

| Характеристика | Значение |

| Вес 1 шт, кг | 260 |

| Единица измерения | шт |

| Размер (д/ш/в), м | 2,7х0,3х0,230 |

| Высота шпалы, мм | 230 ± 5 |

| Толщина шпалы | 300 |

| ГОСТ | ОСТ 32. 152.2000, ТУ 5864-091-01115863-2006, 54747-2011 / ОСТ 22-33-3332.152.2000 152.2000, ТУ 5864-091-01115863-2006, 54747-2011 / ОСТ 22-33-3332.152.2000 |

| Длина, м | 2,7 |

| Материал шпалы | железобетон |

| Тип шпалы | Ш-3 |

Область применения

Предварительно напряженные ж/б шпалы Ш-3 под скрепление ЖБР-65 — нераздельное, с болтовым прикреплением рельса к шпале; либо под скрепление ЖБР-65Ш — нераздельное клеммное, с шурупами и пластмассовыми дюбелями, с рельсом Р-65. Данный тип шпал применяется на всех железнодорожных путях, по которым обращается типовой подвижной состав.

Укладывается шпала на балластный слой верхнего строения железнодорожного пути и при скреплении обеспечивает соответствующее расстояние между рельсовыми нитями.

Компания «ТехМет» предлагает на продажу Шпалы железобетонные Ш3, которые могут быть использованы на железнодорожных путях и линиях, используемые для сообщения типового подвижного состава ОАО «Российские Железные Дороги» с установленными нагрузками и скоростным режимом. Шпала железобетонная Ш3 являются предварительно напряжёнными и используются с рельсами Р65 с нераздельным клеммным скреплением ЖБР, применяя болтовое прикрепление рельса к шпале. При изготовлении шпал железобетонных Ш3 используется бетон, обладающий морозостойкостью марки не меньше F200. Категория бетона, из которого изготавливаются шпалы железобетонные Ш3 – не менее B40 (М500). В соответствии с ГОСТ 26633 для бетона шпал железобетонных Ш3 используется природный щебень или гравий фракции 5-20 мм. При эксплуатации шпал ж/б Ш-3 на мало загруженных линиях реальный срок службы составляет 50 лет.

Шпала железобетонная Ш3 являются предварительно напряжёнными и используются с рельсами Р65 с нераздельным клеммным скреплением ЖБР, применяя болтовое прикрепление рельса к шпале. При изготовлении шпал железобетонных Ш3 используется бетон, обладающий морозостойкостью марки не меньше F200. Категория бетона, из которого изготавливаются шпалы железобетонные Ш3 – не менее B40 (М500). В соответствии с ГОСТ 26633 для бетона шпал железобетонных Ш3 используется природный щебень или гравий фракции 5-20 мм. При эксплуатации шпал ж/б Ш-3 на мало загруженных линиях реальный срок службы составляет 50 лет.

Описание

Шпала железобетонная Ш-3 ОСТ 32.152.2000, ТУ 5864-091-01115863-2006, 54747-2011 / ОСТ 22-33-3332.152.2000 (для ЖБР)

Шпалы предназначены для применения на всех железнодорожных линиях и путях, по которым обращается типовой подвижной состав ОАО «РЖД» с установленными нагрузками и скоростями. Шпалы рассчитаны на применение с рельсами типа Р65 и нераздельного клеммного скрепления ЖБР-65Ш с шурупами по ТУ 1293-165-01124323-2003 и пластмассовыми дюбелями ТУ 2291-179-01124323-04 или ТУ 2291-207-01124323-05.

Связавшись с менеджерами из отдела продаж компании «ТехМет» по телефонам +7 (49234) 333-78, +7 (49234) 218-67, +7 (910) 778-23-77 или по электронной почте [email protected], Вы узнаете не только полную информационную справку о шпалах жб Ш3, но и о других позициях в каталоге нашей компании в случае необходимост

Чертёж / схема

Цены

| Наименование товара | Цена, руб |

| Шпала железобетонная Ш-3 | Цена по запросу у менеджера |

Доставка

| Тип доставки | Цена, руб |

| Доставка по России | Уточнить у менеджера |

| Доставка по СНГ | Уточнить у менеджера |

Доставим в короткие сроки в любой регион на Ваш объект или производство. Перевезем собственным автотранспортом. Также оформляем ж/д грузоперевозки. При необходимости груз страхуем и сопровождаем.

Также оформляем ж/д грузоперевозки. При необходимости груз страхуем и сопровождаем.

Внимание! Обратитесь к менеджеру и получите ИНДИВИДУАЛЬНОЕ и ВЫГОДНОЕ предложение по телефонам:

+7 (499) 70-44-377

+7 (49234) 333-78

+7 (49234) 218-67

+7 (910) 778-23-77

Заказ обратного звонка

Заполните эту форму — и мы перезвоним

Вам в самое ближайшее время!

ул. Юбилейная, д. 56, оф. 1001 602263 г. Муром, Владимирская обл,

+7 (49234) 333-78, +7 (49234) 218-67, +7 (910) 778-23-77, tm377@mail. ru

ruЖелезобетонные шпалы АРС

ТУ 3185-010-01115863-2004

РЧ АРС-04.04.010

Технические условия ТУ 3185-010-01115863-2004

Настоящие технические условия распространяются на шпалу железобетонную анкерную типа ШС-АРС для железных дорог колеи 1520 мм, предназначенную для применения с рельсами Р65 и промежуточными рельсовыми скреплениями типа АРС.

Железобетонные шпалы АРС предназначены для применения на всех железнодорожных линиях в главных, станционных и прочих путях, а также подъездных путах промышленных предприятий, по которым обращается типовой подвижной состав общей сети железных дорог Российской Федерации.

Вид климатического исполнения У1 ГОСТ 15150.

Анкеры скрепления АРС, замоноличиваемые в шпалу, должны соответствовать ТУ 3185-005-01115863-2004 и рабочим чертежам АРС-04.04.005-03, АРС-04.04.005-04.

Шпалы АРС должны удовлетворять требованиям по трещиностойкости, принятым при их проектировании, и выдерживать при испытании контрольные нагрузки, согласно ГОСТ Р 54747-2011.

Шпалу следует изготовлять из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие В40.

Требуемая передаточная прочность бетона должна быть не менее 34,2 МПа (349 кгс/см ).

Отпускная прочность бетона должна быть не менее указанной выше передаточной прочности бетона.

Марка бетона по морозостойкости должна быть не ниже F200.

Для бетона шпал следует применять щебень из природного камня или щебень из гравия фракции 5-20 мм по ГОСТ 26633. Допускается по согласованию изготовителя с потребителем применять щебень фракции 20 — 40 мм в количестве не более 10% от массы щебня фракции 5-20 мм по ГОСТ 26633.

Справочная масса железобетонной шпалы 280 кг.

Для армирования шпал должна применяться проволока из углеродистой стали периодического профиля диаметром 3 мм по ГОСТ 7348 или ТУ 14-4-1681.

Номинальное число арматурных проволок в шпале АРС 44.

Общая сила начального натяжения всех арматурных проволок в пакете должна быть не менее 358 кН (36,4 тс).

На заводах ОАО «БЭТ» выпускаются модификации железобетонной шпалы АРС

- железобетонные предварительно напряженные, с элементами охранных приспособлений для челноков, шпалы Ш-АРС-МК — для участков пути в кривых малых радиусов от 349 до 300 м включительно

Железобетонная шпала

Полезная модель относится к верхнему строению пути и может быть использовано в железных дорогах узкой колеи шахтных выработок. Задача, на решение которой направлена заявляемая полезная модель, заключается в повышении надежности, долговечности, уменьшении веса шпалы, экономии материалов. В шахтном рельсовом транспорте все более широко применяют железобетонные шпалы. Шпала железобетонная содержит армированное тело переменного сечения, имеет возвышения на верхней поверхности под рельсы, опорную площадь, увеличенную за счет уширения подошвы, в средней части шпалы вдоль ее продольной оси симметрии выполнено сквозное отверстие, а армирование выполнено в виде пространственного каркаса с зафиксированными металлическими трубками и деревянными пробками для костыльного крепления.

Полезная модель относится к верхнему строению пути и может быть использована в железных дорогах узкой колеи шахтных выработок.

Задача, на решение которой направлена заявляемая полезная модель, заключается в повышении надежности, долговечности, уменьшении веса шпалы, экономии материалов.

В шахтном рельсовом транспорте все более широко применяют железобетонные шпалы. Известна железобетонная шпала ШД-4 (Справочник. Подземный транспорт шахт и рудников. Под общей ред. Г.Я.Пейсаховича, И.П.Ремизова. — М.: Недра, 1985, с.358), преимуществом которой является значительно большой срок службы, увеличение сопротивляемости механическому износу. При железобетонных шпалах конструкция узла промежуточного скрепления имеет некоторые недостатки, связанные с устройством дюбелей в бетоне для забивки костылей или завинчивания шурупов, а также оставлением проемов для монтажа закладных болтов.

Известна шпала для железных дорог узкой колеи (Железнодорожный путь на железобетонных шпалах. Под ред. А.Ф.Золотарского. — М.: Транспорт, 1967, с.60) из обычного железобетона, имеет опорную площадь, увеличенную за счет уширения подошвы. Шпала предназначена для укладки на щебеночный балласт. Расчетное давление на подкладку 6,5 т при расчете на прочность и 4,3 т при расчете на трещиностойкость. Основная арматура — сталь марки 25Г2С периодического профиля, прочая арматура — проволока стальная. Расход металла на шпалу 6,3 кг, вес шпалы 88 кг. К недостаткам относится костыльное крепление. Во время движения поездов рельс при изгибе перед колесом приподнимается над шпалой и надергивает костыли. Костыли

Под ред. А.Ф.Золотарского. — М.: Транспорт, 1967, с.60) из обычного железобетона, имеет опорную площадь, увеличенную за счет уширения подошвы. Шпала предназначена для укладки на щебеночный балласт. Расчетное давление на подкладку 6,5 т при расчете на прочность и 4,3 т при расчете на трещиностойкость. Основная арматура — сталь марки 25Г2С периодического профиля, прочая арматура — проволока стальная. Расход металла на шпалу 6,3 кг, вес шпалы 88 кг. К недостаткам относится костыльное крепление. Во время движения поездов рельс при изгибе перед колесом приподнимается над шпалой и надергивает костыли. Костыли

время от времени добивают. Надергивание и периодическое добивание костылей приводит к быстрому падению их сопротивления на выдергивание, разрушению бетона вокруг деревянных пробок..

Известна шпала (RU 2089697, кл. Е 01 В 3/00, опубл. 1997.09.10), содержащая армированное тело, на вертикальных боковых поверхностях которого выполнены выступы и выемки, а в теле шпалы вдоль ее продольной оси симметрии выполнен канал.

К причинам, препятствующим достижению указанного выше технического результата при использовании известной железобетонной шпалы относится сложность ее конструкции.

Наиболее близким устройством того же назначения к заявленной полезной модели по совокупности признаков является железобетонная шпала (А.с. №1772284, РФ, ОПБ №40, 1992 год, принято за прототип), имеющая переменное по длине сечение, подрельсовые углубления на верхней поверхности и выступы на подошве непосредственно под подрельсовыми углублениями. Выступы конгруэнтны углублениям и выполнены с продольными пазами.

К причинам, препятствующим достижению указанного выше технического результата при использовании известной железобетонной шпалы, принятой за прототип, относится ее массивность.

Предложенная конструкция железобетонной шпалы устраняет выше перечисленные недостатки.

Сущность полезной модели поясняется чертежами (фиг.1 шпала, вид сбоку, фиг.2 шпала, вид сверху, фиг.3 пространственный каркас шпалы, вид сбоку, фиг. 4 пространственный канал шпалы, вид сверху). Шпала железобетонная содержит армированное тело 1, возвышения подрельсовые 2, нижнее основание 3, шире верхнего 4, деревянные пробки 5 в трубках 6 для крепления рельсов, сквозное отверстие 7, расширяющееся к основанию.

4 пространственный канал шпалы, вид сверху). Шпала железобетонная содержит армированное тело 1, возвышения подрельсовые 2, нижнее основание 3, шире верхнего 4, деревянные пробки 5 в трубках 6 для крепления рельсов, сквозное отверстие 7, расширяющееся к основанию.

Сущность полезной модели заключается в следующем.

Шпала выполнена из бетона кл. В 30 на мелком щебне (фракция 5-10 мм).Армирование выполнено в виде пространственного каркаса (фиг.3, фиг.4), с зафиксированными трубками 6, с деревянными пробками 5 хвойных пород с глубокой пропиткой антисептиками для костыльного крепления рельс. Деревянные пробки после пропитки в сухом состоянии забивают в трубки до бетонирования. Шпала имеет опорную площадь 3, увеличенную за счет уширения подошвы (220 мм). Для облегчения веса шпалы и экономии материалов в среднем ее сечении выполнено сквозное отверстие 7 размерами сверху (460×60) меньшими, чем снизу (480×80).

В сравнении с прототипом предложенная железобетонная шпала обладает следующими преимуществами. Уменьшение габаритных размеров, уменьшение объема бетона, уменьшение веса рабочей арматуры, деревянные пробки находятся в металлических трубках, что сохраняет бетон при замене пробок. Предложена установка готового пространственного каркаса в металлоформу, в отличие от выполнения арматурных работ отдельными плоскими каркасами и стержнями. Сквозное отверстие в среднем сечении шпалы уменьшает вес шпалы, а также, за счет уменьшения опорной площади уменьшается воздействие упругого основания, что ведет к уменьшению изгибающего момента в середине шпалы.

Уменьшение габаритных размеров, уменьшение объема бетона, уменьшение веса рабочей арматуры, деревянные пробки находятся в металлических трубках, что сохраняет бетон при замене пробок. Предложена установка готового пространственного каркаса в металлоформу, в отличие от выполнения арматурных работ отдельными плоскими каркасами и стержнями. Сквозное отверстие в среднем сечении шпалы уменьшает вес шпалы, а также, за счет уменьшения опорной площади уменьшается воздействие упругого основания, что ведет к уменьшению изгибающего момента в середине шпалы.

Железобетонная шпала прошла испытания на трещиностойкость в подрельсовом и среднем сечении в соответствии с требованиями ГОСТ 8829-94 «Изделия строительные ж/б и бетонные заводского изготовления». Методы испытания нагруженном. Правила оценки прочности, жесткости и трещиностойкости. В подрельсовом сечении при расчетном нагружении 6,65 т нагрузка была доведена до 7 т. Нагрузка поддерживалась постоянной в течение 2 мин. Затем нагрузка доведена до 8 т (5 мин. ). Трещин нет.

). Трещин нет.

В среднем сечении при расчетном нагружении 4,5 т нагрузка была доведена до 5 т. (2 мин.), нагрузка продолжена, трещины проявились при нагрузке 7,0 т.

Заключение: При контрольных нагрузках железобетонная шпала ШС1 выдержала испытания.

Сравнение предлагаемого решения с прототипом и аналогами, известными из существующего уровня техники, позволяет утверждать о соответствии этого решения критериям патентоспособности полезной модели.

Шпала железобетонная, содержащая армированное тело переменного сечения, имеющая возвышения на верхней поверхности под рельсы, опорную площадь, увеличенную за счет уширения подошвы, отличающаяся тем, что в средней части шпалы вдоль ее продольной оси симметрии выполнено сквозное отверстие, а армирование выполнено в виде пространственного каркаса с зафиксированными металлическими трубками и деревянными пробками для костыльного крепления.

Рельса и бетонная шпала крупным планом

Корзина Купить!

Изображение помещёно в вашу корзину покупателя.

Вы можете перейти в корзину для оплаты или продолжить выбор покупок.

Перейти в корзину…

удалить из корзины

Размеры в сантиметрах указаны для справки, и соответствуют печати с разрешением 300 dpi. Купленные файлы предоставляются в формате JPEG.

¹ Стандартная лицензия разрешает однократную публикацию изображения в интернете или в печати (тиражом до 250 тыс. экз.) в качестве иллюстрации к информационному материалу или обложки печатного издания, а также в рамках одной рекламной или промо-кампании в интернете;

² Расширенная лицензия разрешает прочие виды использования, в том числе в рекламе, упаковке, дизайне сайтов и так далее;

Подробнее об условиях лицензий

³ Лицензия Печать в частных целях разрешает использование изображения в дизайне частных интерьеров и для печати для личного использования

тиражом не более пяти экземпляров.

* Пакеты изображений дают значительную экономию при покупке большого числа работ (подробнее)

Размер оригинала: 4896×3264 пикс. (16 Мп)

Указанная в таблице цена складывается из стоимости лицензии на использование изображения (75% полной стоимости) и стоимости услуг фотобанка (25% полной стоимости). Это разделение проявляется только в выставляемых счетах и в конечных документах (договорах, актах, реестрах), в остальном интерфейсе фотобанка всегда присутствуют полные суммы к оплате.

Внимание! Использование произведений из фотобанка возможно только после их покупки. Любое иное использование (в том числе в некоммерческих целях и со ссылкой на фотобанк) запрещено и преследуется по закону.

Как построить подпорную стену из бетонных шпал

Подпорные стены и, в частности, подпорные стеновые блоки помогают украсить ваш дом и повысить его ценность. Они также являются лучшим вариантом для защиты вашего дома от наводнения. Еще одна альтернатива — бетонные шпалы. Бетонные шпалы в Аделаиде бывают разных цветов, размеров и текстур, напоминающих дерево, камень и камень.

Они также являются лучшим вариантом для защиты вашего дома от наводнения. Еще одна альтернатива — бетонные шпалы. Бетонные шпалы в Аделаиде бывают разных цветов, размеров и текстур, напоминающих дерево, камень и камень.Ознакомьтесь с нашей обширной шпалой для бетона .

Планировка

Район Вы планируете озеленение или строительство подпорной стены с цемента шпал должен быть на одном уровне.Нарисуйте на поверхности веревочную линию и прикрепите веревку к колышкам. Ram колышки в землю несколько дюймов глубокой на расстоянии 500 мм от одного конца к другому концу подпорной стены. Разметьте яму для копания. Если вы используете спальное место длиной 1800 мм, вы должны разметить отверстия на расстоянии 1800 мм друг от друга.

Подготовка основания

Выкопайте землю с помощью мини-погрузчика с 300-миллиметровым шнеком. Выкопайте глубину 600 мм и круглую 450 мм для крепления кронштейнов ограждения.Убедитесь, что вы оставить минимум 200мм для засыпки подпорной стенки .

Установить опоры и залить бетоном

После того, как участок выкопан, установите столб и убедитесь, что он ровный и на одном уровне с линией веревки, используя спиртовой уровень. Продолжите с другой стойкой и держите минимум 40 мм для откидывания назад. Забетонируйте столбы, убедившись, что они находятся на одинаковом уровне. Еще раз проверьте расстояние между каждой стойкой и заполните яму бетоном, содержащим смесь цемента, гравия и песка, на высоте до 600 мм от верха.

Установить шпалы и засыпку

Подождите сутки, пока бетон высохнет. На следующий день вставьте шпалы в стойки. Отрегулируйте высоту спального места, уложив его до нижнего уровня стойки. После прорезания шпал подождите одну неделю, чтобы засыпать их щебнем. Не забудьте поставить ага трубу в задней части подпорной стенки для воды, чтобы избежать. Насыпьте гравий на глубину до 200 мм от верха нижнего шпала. Поставьте пробку для грунта и залейте стену доверху.Ваша бетонная шпальная стена готова делать свою работу.

Ознакомьтесь с нашим руководством по установке, чтобы узнать, как закрепить бетонную шпалу.

ШпалыOutback популярны для подпорных стен благодаря своей прочности и внешнему виду. Чтобы узнать цену бетонных шпал , свяжитесь с Австралийский центр укладки дорожных покрытий по телефону 1800 191 131.

границ | Количественная оценка влияния типа поезда на давление в балласте бетонных шпал с использованием обратного калькулятора условий опоры

Введение

Четвертая промышленная революция, определяемая как текущая тенденция автоматизации и обмена данными в производственных технологиях (Qian et al., 2019), внесла существенные изменения во многие отрасли современной экономики. Таким образом, железнодорожная отрасль в последнее время претерпела множество изменений и улучшений, особенно благодаря внедрению технологий для увеличения пропускной способности путей, повышения безопасности и оптимизации процессов технического обслуживания. Изменения достигаются за счет улучшения конструкции, проверки состояния и оптимизации мониторинга и / или технического обслуживания.

Распределенная движущая сила, положительное управление поездом (PTC) (Resor et al., 2005), автоматическое управление поездом (ATC) (Kim et al., 2015) и беспилотные автомобили (Bruner, 2018) являются примерами внедрения технологий для повышения безопасности и эффективности транспортных операций. И хотя датчики ударной нагрузки колес (WILD) (Van Dyk, 2014) и датчики нагретого подшипника (Tarawneh et al., 2020) существуют уже несколько десятилетий, растет интерес к анализу данных из этих систем для разработки стратегий профилактического обслуживания для подвижной состав. Автономные системы измерения геометрии пути (ATGMS) (Van Dyk, 2014; Saadat et al., 2018), беспилотные летательные аппараты (БПЛА) (Baniæ et al., 2019), а также системы машинного зрения и лазерного контроля (Ye et al., 2019; Fox-Ivey et al., 2020) разрабатываются и внедряются. для предоставления действенной информации об общем состоянии здоровья трека (Stuart et al., 2012; Saadat et al., 2014). Несмотря на эти обнадеживающие достижения, необходимы дополнительные исследования для разработки и реализации стратегий технического обслуживания путей на основе состояния для отдельных компонентов, составляющих структуру пути.Улучшение как на уровне компонентов, так и общего состояния пути может улучшить качество езды транспортного средства, уменьшить повреждение пути за счет снижения динамических нагрузок, увеличить интервалы технического обслуживания и сделать железнодорожный транспорт более экономичным и конкурентоспособным (Selig, 1994).

При рассмотрении систем инспекции и мониторинга следует отметить, что многие из них не собирают данные постоянно в зависимости от времени. Кроме того, хотя есть технологии, которые были развернуты для количественной оценки поддержки треков [e.g., георадар (GPR) (Artagan et al., 2020) и матричные сенсоры тактильной поверхности (MBTSS) (McHenry et al., 2015) и датчики давления (Xiao et al., 2020)], эти технологии обычно мешают движению поездов или in situ рельсовым путям во время установки. Например, георадарные осмотры выполняются через фиксированные интервалы, а MBTSS требует поддомкрачивания рельсов и шпал во время установки датчиков (McHenry et al., 2015), что приводит к изменениям, которые могут повлиять на окончательные результаты за счет эффекта наблюдателя (Tanathong et al. ., 2017; Rose et al., 2018). Без автоматизированной и систематической системы мониторинга владельцы инфраструктуры железнодорожных путей не имеют комплексных и экономически эффективных вариантов оптимизации операций по техническому обслуживанию (Qian et al., 2019). Таким образом, остается возможность непрерывно контролировать состояние пути без необходимости его прерывания.

Учитывая, что балластированные пути являются наиболее распространенным типом железнодорожных путей во всем мире (Hay, 1982; Köllõ et al., 2015), исследования, обсуждаемые в этой статье, сосредоточены на разработке и внедрении метода непрерывной оценки их состояния.Балласт — это критически важный компонент пути, который расположен между шпалой, под ней и вокруг нее (Hay, 1982; Kerr, 2003). Известно, что условия балластной опоры существенно влияют на реакцию бетонной шпалы на изгиб (Kaewunruen, Remennikov, 2009; Kaewunruen et al., 2016; Bastos et al., 2017; Canga Ruiz, 2018). Наряду с опорой и распределением нагрузки от шпал на основание, балласт также облегчает отвод воды, предотвращает попадание растительности на конструкцию пути и обеспечивает боковую устойчивость для удержания пути на месте во время движения поездов и смягчения движения во время движения поездов. разумный диапазон изменений продольного напряжения рельса (Solomon, 2001).

Исследователи из Университета Иллинойса в Урбана-Шампейн (штат Иллинойс) разработали новую, неинтрузивную технику для точного и непрерывного измерения состояния балластной опоры непосредственно под шпалами. Обратный калькулятор условий балластной опоры (далее именуемый «обратный-калькулятор») анализирует данные изгиба бетонной шпалы, зарегистрированные в потоке коммерческих услуг, чтобы косвенно количественно оценить как состояние балластной опоры под бетонными шпалами, так и давление на стыке балласт-шпала ( Qian et al., 2019). В этой статье используется первоначальный прогресс в разработке калькулятора для спины, чтобы расширить его функциональные возможности в качестве «умного спящего», который может количественно определять требования к изгибу спального места, балластное давление и поддержку. Данные, когда они должным образом преобразованы в полезную информацию, позволят улучшить планирование технического обслуживания железных дорог и проектирование железнодорожных путей. Особое внимание в этой статье будет уделяться количественной оценке балластного давления бетонных шпал, установленных в общем коридоре со смешанными междугородними пассажирскими поездами и грузовыми перевозками с большой осевой нагрузкой (HAL).

Фон

Обратный вычислитель — это косвенный метод оценки состояния балластной опоры спального места с использованием нагрузок на рельсовые опоры и изгибающих моментов, зафиксированных в отдельных местах вдоль спального места. Основываясь на равновесии сил и основных принципах статики, для двухмерного объекта только одна комбинация сил реакции (то есть одно условие опоры) может создать заданный профиль момента под действием набора приложенных нагрузок. Принимая во внимание этот принцип, бетонная шпала упрощается как двумерная балка, и ее состояние балластной опоры может быть рассчитано обратно на основе изгибающих моментов вдоль бетонной шпалы и соответствующих нагрузок на опору рельса, обе из которых могут быть количественно определены в ходе экспериментов ( Qian et al., 2019).

Бетонные поверхностные датчики деформации, применяемые с использованием метода, описанного Эдвардсом и др. (2017) успешно количественно оценили деформации изгиба, испытываемые бетонными шпалами, как в лабораторных, так и в полевых экспериментах по оказанию коммерческих услуг (Quirós-Orozco et al., 2018; Edwards et al., 2019; Canga Ruiz et al., 2020). Затем деформации изгиба могут быть преобразованы в изгибающие моменты при применении калибровочных коэффициентов, полученных из лаборатории, с использованием метода, описанного Эдвардсом и др. (2017). Нагрузки на седло рельса рассчитываются непосредственно с помощью локально установленных тензодатчиков или косвенно с близлежащих площадок для обнаружения ударной нагрузки на колеса (WILD) с использованием модифицированной версии рекомендованного уравнения, приведенного в Американской ассоциации инженеров железнодорожного транспорта и технического обслуживания путей [AREMA] (2017) Руководство для инженеров железнодорожного транспорта (MRE).

Упрощенная двухмерная модель шпалы, использованная в этом исследовании, показана на рисунке 1. Модель описывает типичную североамериканскую бетонную шпалу длиной 102 дюйма (260 см) и разделена на шесть дискретных бункеров по 17 дюймов (43 см). в длину. Каждый бункер содержит процент от общей силы реакции балласта, и предполагалось, что сила реакции внутри каждого бункера равномерно распределена внутри бункера. Силы реакции балласта преобразуются в балластное давление путем деления сил на площадь бункера [i.е., длина бункера, умноженная на ширину шпалы 10,3 дюйма (26 см)]. В общей сложности пять датчиков деформации поверхности бетона были установлены продольно вдоль верхней фаски шпал. Никакой формальной оптимизации расположения датчиков не проводилось. Два места для сиденья рельса и одно центральное положение колеи были выбраны, чтобы ответить на более широкие вопросы о величине сиденья рельсового рельса и центральных изгибающих моментах. Промежуточные калибры были расположены по центру между ними для сбора дополнительных данных профиля изгибающего момента.Поскольку шпала не удерживается на двух концах при любых возможных условиях балластной опоры, изгибающие моменты на двух концах равны нулю. Следовательно, при объединении этих конечных значений с пятью измеренными моментами, полученными от тензодатчиков, инструментальная шпала может выдать в общей сложности семь известных изгибающих моментов. Предполагалось, что нагрузки на рельсовые седла будут равномерно распределены по ширине каждого из 6 дюймов (15 см) сидений рельса (Qian et al., 2019).

Всего в модели используется девять входных данных обратного вычислителя, состоящих из семи известных изгибающих моментов и двух приблизительных нагрузок на седло рельса.Также включены два граничных условия. Во-первых, исходя из равновесия сил, общая сила реакции балласта должна равняться общим нагрузкам на седло рельса. Это означает, что силы во всех шести бункерах должны составлять примерно 100%. Во-вторых, значение каждого бункера не должно быть меньше нуля, поскольку нереально иметь отрицательную силу реакции для балласта (например, балласт не обеспечивает растягивающую способность).

После ввода величин нагрузки седла рельса в вычислитель спинки процесс оптимизации генерирует комбинации сил реакции, которые удовлетворяют двум граничным условиям.Для каждой комбинации сил реакции обратный вычислитель генерирует профиль изгибающего момента шпалы на основе нагрузок на опору рельса и сравнивает его с фактическим входным профилем изгибающего момента. Процесс оптимизации завершается, когда разница между расчетным и фактическим профилями изгибающего момента достигает своего минимума, и комбинация сил реакции, создавшая расчетный профиль изгибающего момента, становится результирующим условием опоры. Процесс оптимизации представлен на рисунке 2.

Рис. 2. Блок-схема системы оценки состояния балластной опоры (Qian et al., 2019).

В процессе оптимизации моделированный отжиг и биполярное распределение Парето использовались в качестве алгоритма оптимизации и генератора случайных величин. За счет одновременной реализации двух методов улучшенное решение могло быть создано за меньшее время (Englander and Englander, 2014), а сходимость по локальным оптимумам была предотвращена (Kirkpatrick et al., 1983).Для заданного набора входных данных максимальное время вычислений составляло примерно 1 мин, что было сочтено разумным для приложения.

Полевые эксперименты

Для количественной оценки условий полевого балласта при движении доходов с использованием обратного вычислителя полевые эксперименты были проведены на двухколейном участке Северо-восточного коридора (NEC) компании Amtrak в Эджвуде, штат Мэриленд, США. Полевая площадка располагалась на касательной дороге, построенной из бетонных шпал с шагом 24 дюйма.(61 см) в центре, в месте, где каждый будний день проходит около 55 региональных, междугородных и высокоскоростных пассажирских поездов, пригородных поездов и различных грузовых поездов HAL (на трассе с инструментами). Всего на трассе за 2017 год накоплено 42,6 млн брутто-тонн (МГТ) (из них 18,5 МГТ на трассе с приборами). Расположение и разнообразие транспортных потоков предоставили возможность количественно оценить влияние как тоннажа, так и типа движения на условия опоры шпал и величину балластного давления под бетонными шпалами.Смешанное движение в этом месте в основном состояло из четырех типов поездов: пассажирских поездов ACELA, междугородных поездов Amtrak, курсирующих с пассажирскими вагонами Amfleet, пригородных поездов региона Мэриленд (MARC), запряженных дизель-электрическими локомотивами, и грузовых поездов класса I HAL. с вагонами, имеющими различную максимальную общую железнодорожную нагрузку (GRL).

В дополнение к тензометрическим приборам были установлены три термопары для измерения температуры окружающей среды, а также температуры в верхней и нижней части шпалы.Тензодатчики, установленные на рельсах, использовались для количественной оценки колесных нагрузок, и эти данные были получены с близлежащего объекта WILD. Номинальная нагрузка на колесо для каждой оси (полученная из данных WILD) использовалась для аппроксимации нагрузки на седло рельса с помощью модифицированной версии рекомендованного уравнения, приведенного в Американской ассоциации инженеров железнодорожного транспорта и технического обслуживания путей [AREMA] (2017). Значение ноль (0) для ударного фактора (IF) было выбрано с учетом того, что используемые входные нагрузки на колесо были фактическими нагрузками, включающими любое динамическое влияние.Коэффициент распределения (DF) 0,505 был получен из AREMA MRE Рис. 30-4-1 , исходя из расстояния между бетонными шпалами 24 дюйма (61 см) по центру. Эти приблизительные нагрузки на седло рельса использовались в качестве входных данных для обратного вычисления условий опоры.

Данные были собраны с более чем 2550 проходов поездов в период с января по август 2017 года. Хотя с помощью обратного калькулятора было проанализировано более 23000 осей, или примерно 5750 осей для каждого типа поездов, результаты были отфильтрованы на основе двух параметров (1) максимум Среднеквадратичная ошибка (MSE), возникающая в результате процесса оптимизации и (2) разницы температур между верхом и низом шпалы.Фильтрация привела к окончательному подсчету 400 поездов, которые соответствовали вышеупомянутым спецификациям, которые были установлены для выделения конкретных интересующих переменных. Поезда варьировались по длине от 28 до 500 осей. Количество проходов оси после фильтрации обеспечивает уровень уверенности 95% в том, что результаты являются точным представлением более широкого набора данных.

Максимальное значение MSE, использованное для окончательного анализа, составляло 10 тысяч фунтов на дюйм (1,13 кН-м). Это представляет собой допуск 5 тысяч фунтов на дюйм (0,56 кН-м), положительный или отрицательный, для каждого измерения тензодатчика.Это соответствовало примерно 10% от среднего показания тензодатчика. Кроме того, было показано, что данная деформация, вызванная температурой, оказывает значительное влияние на результаты изгиба бетонных шпал (Wolf et al., 2016), она также была выбрана в качестве контрольного параметра. Более конкретно, предыдущие исследования показали, что линейная зависимость между температурным градиентом и изгибным поведением бетонных шпал, где каждое изменение на 1 градус Фаренгейта (0,56 градуса Цельсия) между верхом и низом шпалы может привести к изменению изгибающего момента примерно на 1 тысячу фунтов. -в (0.11 кН-м) (Canga Ruiz et al., 2019). Следовательно, данные, отобранные для окончательного включения в анализ, имели градиенты температуры менее ± 1 градуса по Фаренгейту (0,56 градуса Цельсия). Фильтрация была предпринята с учетом того, что целью данного исследования была оценка условий опоры и давления при работе различных типов подвижного состава, и, таким образом, были изолированы эффекты температурного градиента и последующего изгиба шпалы. Следует отметить, что диапазон фактических давлений и конфигураций условий опоры, как ожидается, превысит диапазон, продемонстрированный в этой статье, из-за эффекта теплового градиента (Canga Ruiz et al., 2019).

Существующие предельные состояния балластного давления

AREMA MRE рекомендует максимально допустимое давление балласта 85 фунтов на квадратный дюйм (586 кПа) под бетонными шпалами для путей, построенных из высококачественного, стойкого к истиранию балласта (Американская ассоциация инженеров железных дорог и технического обслуживания путей [AREMA], 2017). Это значение включает коэффициент безопасности для предотвращения разрушения несущей способности или чрезмерного проскальзывания под нагрузкой (Американская ассоциация железнодорожного машиностроения и технического обслуживания путей [AREMA], 2017).Следовательно, это значение используется для предельного состояния давления, чтобы коррелировать результаты обратного вычисления и помочь в оценке давлений, полученных в ходе полевых экспериментов.

Результаты

В следующих разделах представлены результаты полевых экспериментов, проведенных на Amtrak. Нагрузки на седло рельса, давление балласта и условия опоры количественно оцениваются и сравниваются как количественно, так и качественно. После фильтрации данные были разделены на 2 временные категории — квартал 1 (Qtr.1) и квартал 3 (квартал 3) — для анализа того, как увеличение MGT с течением времени повлияло на балластное давление. Qtr. 1 были получены в январе и феврале 2017 года, а Qtr. 3 данные получены в августе 2017 г. после накопленного тоннажа 12,2 млн тонн (12,44 млн тонн).

Нагрузка на сиденье рельса