виды, свойства и защита от нее

Коррозийным разъеданием подвергаются многие строительные материалы, в том числе и бетон. Она представляет собой разрушение металлов под воздействием физико-химических или химических факторов окружающей среды. Чтобы предотвратить разрушение в сооружениях из бетона и железобетона существуют различные методы защиты. Это могут быть покрытия поверхности с помощью специального стойкого материала или разнообразными лаками, пропитками.

Определение коррозии

Коррозия представляет собой разъедание строительных материалов под влиянием физических, химических и биологических факторов при контакте с окружающей средой. Бетон имеет в своем составе наименее прочный компонент – это цементный камень. Именно с этой части материала начинается коррозийный процесс. Разрушение случается в результате воздействия различных видов вод, а именно:

- сточных;

- вод в траншеях или трубах;

- морских;

- речных;

- грунтовых.

Наиболее опасны для бетонов грунтовые воды вблизи промышленных предприятий из-за наличия в них химических выбросов. Также при воздействии с бетоном и железобетоном наносят им весомый вред сточные воды. Коррозия бетона воздействует на гидротехнические сооружения, загрязняет воздух, однако, такая концентрация газа в окружающей среде не вредит здоровью человека, но способствует разрушению бетонных конструкций.

Также при воздействии с бетоном и железобетоном наносят им весомый вред сточные воды. Коррозия бетона воздействует на гидротехнические сооружения, загрязняет воздух, однако, такая концентрация газа в окружающей среде не вредит здоровью человека, но способствует разрушению бетонных конструкций.

Разрушения строительных материалов разнообразны и могут находиться разрушающие микроорганизмы как в прямом контакте, так и внутри структур. Ускоряется разъедание в бетоне при повышенной влажности окружающей среды.

Вернуться к оглавлениюВиды и описание

Сульфатная коррозия.Существуют разновидности бетонной коррозии:

- Радиационная, которая зависит от дозы ионизирующего облучения и количества цементного камня. Вследствие чего искажается кристаллическая решетка минералов, расширяется заполнитель, который приводит к микротрещинам, макротрещинам в материале, а в дальнейшем к полному разрушению.

- Химическая, происходящая вследствие атмосферных осадков и под воздействием углекислого газа, входящий в состав воздуха.

Таким образом, в строительстве бывает газовая коррозия, которая особенно актуальна при большом количестве влаги.

Таким образом, в строительстве бывает газовая коррозия, которая особенно актуальна при большом количестве влаги. - Биологическая. Разъедания, связанные с биологической коррозией, появляются в результате воздействия химических веществ, получившиеся при эксплуатации бетонных конструкций.

- Физико-химическая коррозия появляется в результате замерзания воды. В жидком состоянии вода попадает в поры материала, а в результате минусовых температур она замерзает. Образовавшийся лед расширяется и распирает постройки, в итоге образуются трещины.

Химические разъедания

Образуются под взаимодействием бетонного камня с веществами окружающей среды. Процессы химической коррозии относятся к трем категориям:

- В результате кристаллизации материалов происходит растрескивание. Трещины являются последствием расширения объема материала из-за низких температур.

- Выщелачивание мягкими водами с последующим образованием белого налета.

- Цементная бацилла, которая является последствием влаги, разрушает бетонные конструкции.

На них образуются трещины и растрескивания.

На них образуются трещины и растрескивания.

Физико-химическая

Схема процесса коррозии.В этом случае цементный камень расходится в воде. В результате чего гидроксид кальция вымывается или растворяется. Растворение железобетона из-за воздействия воды случается с различной быстротой. Так, например, плотные массивные конструкции подвластны коррозии лишь по истечении многих десятилетий. В сооружениях с тонкими оболочками, вымывание кальция случается уже через 2-3 года. В момент прохождения вод через бетон, процесс разложения ускоряется во много раз, и уменьшаются прочностные характеристики материала.

Вернуться к оглавлениюБиологические разрушения

Коррозия с образованием больших объемов биологических соединений в камне, является итогом влияния проникающих в бетон различных веществ. Это способствует появлению внутреннего напряжения и трещин в бетонной конструкции. Биологическая коррозия определяется наличием на цементном камне бактерий, мхов, грибков или лишайников.

Биологические разрушения развиваются из-за прямого контакта микроорганизмов с материалом. А также биоорганизмы, которые могут нанести вред материалу, находясь на расстоянии. Развиваются биологические коррозии в условиях техногенной среды с большим содержанием влаги в атмосфере.

Вернуться к оглавлениюРадиационная

Коррозия бетона бывает радиационной, которая возникает в результате радиационного излучения. Она способствует удалению из бетонной конструкции кристаллизованной жидкости и тем самым приводит к нарушению прочности структуры. Продолжительное воздействие радиационного облучения приводит к жидкому состоянию кристаллических веществ. Появляется напряжение в бетонном растворе, и возникают трещины.

Вернуться к оглавлениюФакторы влияния

Коррозия бетона возникает под воздействием следующих обстоятельств, от которых зависит скорость разрушения зданий и сооружений:

- умение поверхности бетонного раствора противодействовать веществам;

- пористость материала;

- вещества, находящиеся в атмосферных осадках;

- капиллярность.

Главная составляющая бетона – это его пористость, которая определяет количество пор и наличие плотности в структуре материала. От пористости бетона зависит возможность влагопоглощения конструкции при таянии снежных масс или других атмосферных осадков. Материал со значительным количеством пор подвластен большей возможности разрушения в результате физико-химической коррозии. Поэтому защита бетона от коррозии должна начинаться на начальном этапе постройки зданий и сооружений, ведь все виды коррозии бетона приводят к разрушению построек.

Вернуться к оглавлениюАнтикоррозийная защита

Защита бетона от коррозии.Виды коррозийных разрушений бетона различны и многообразны. Многих строителей интересует вопрос защиты бетонных конструкций от влияния негативных внешних факторов окружающей среды.

Зачастую подвергаются разрушению верхние слои бетона, тогда защита заключается в применении бетона с небольшим количеством капилляров в его структуре. Используя препарат от возникновения трещин еще на начальном этапе строительства, это поможет уберечь сооружения от выщелачивания и вымывания.

Защита от разрушений в виде ржавчины разделяется:

- способы, изменяющие состав бетона, при этом, делая его более прочным и устойчивым к негативным воздействиям окружающей среды;

- мероприятия, связанные с покрытием поверхности материала гидравлическими препаратами;

- комбинированные мероприятия, которые включают в себя покрытие бетона антикоррозийным препаратом с дальнейшим его проникновением вглубь материала.

Применение в состав бетона белитового цемента позволит снизить количество выделяемого гидроксида кальция, что способствует испарению жидкости. Такой компонент позволит уплотнить материал и тем самым прекратит проникновение жидкости через бетонный раствор.

Еще один вид разрушения бетонного сооружения от ржавчины – сульфатная коррозия бетона. Она появляется в результате взаимосвязи сульфатов с камнем в цементе раствора. Разрушение наблюдается в виде искривлений конструкции и распирания конструктивных элементов.

Металлические части конструкции покрывают специальными защитными материалами.

Коррозию бетона, возникшую из-за воздействия вод, предотвращают разными путями. Используют разнообразные добавки, препараты на начальном этапе приготовления бетонного раствора: водоотводы или гидроизоляцию.

Защита бетона от разъеданий подразделяется на: первичную и вторичную. Также подвластны воздействию разъедания ржавчиной сооружения из железобетона. Для их спасения применяют ингибиторы металлической коррозии в момент приготовления бетонного раствора. Таким образом, на составляющих из железобетона образуется пленка, которая останавливает контакт металла с бетоном.

Вернуться к оглавлениюПервичная

Данная защита обусловлена введением дополнительных препаратов в состав бетонной смеси в процессе его приготовления. Такой способ позволит изменить состав смеси и убережет в дальнейшем здания и сооружения от разрушений.

Применяют разнообразные стабилизирующие, гидроизоляционные, пластифицирующие, биоцидные и другие препараты. При выборе вспомогательных препаратов для изготовления раствора отталкиваются от условий эксплуатации бетонного камня. Например, при изготовлении цементного раствора в водах с большим содержанием сульфата снижают количество свинца.

Например, при изготовлении цементного раствора в водах с большим содержанием сульфата снижают количество свинца.

Что используется?

Улучшают бетонный раствор и его прочностные характеристики химические препараты. Они позволяют сократить в порах агрессивные вещества, которые замедляются при движении. А, значит, коррозия арматуры в бетоне подвергается меньшим разъеданиям. Используя химические препараты в качестве добавок в цементный раствор, увеличивают замкнутость пор. Благодаря этому образуется высокая морозостойкость бетона и железобетона. Используют химические добавки: противоморозные, воздухопоглощающие, уплотняющие, замедлители схватывания.

Применение добавок в бетонную смесь, которые повышают морозостойкость.Применяют добавки, которые способны улучшить сразу пару показателей или, наоборот, один улучшают, другой снижают. Для защиты бетонных сооружений от разъедания его составляющих ржавчиной используют такие добавки:

- сульфатно-дрожжевую бражку;

- мылонафт;

- кремнийорганическую жидкость.

Вторичная

Вторичная защита от разрушений ржавчиной бетонных сооружений и зданий из железобетона заключается в защитном покрытии верхнего слоя цементного камня. Защита состоит из лакокрасочных покрытий и уплотняющей пропитки. Также к ней относят выдержу бетона определенное время на воздухе.

Что используется?

Вторичная защита включает в себя следующие добавки, при которых разъедание ржавчиной бетонных построек сводится к минимуму:

- пропитки с уплотнением;

- покрытия красками и акрилами, с помощью которых образуется защитная пленка;

- защита мастиками, которая актуальна при большом воздействии на бетонный раствор влаги;

- защита оклеиванием полиизобутиленовыми пластинами;

- биоцидные добавки, которые оберегают сооружения от грибков, плесени и микроорганизмов. Большего эффекта можно добиться, используя первичную и вторичную защиту в комплексе.

Заключение

Коррозийные воздействия опасны для бетонных зданий и сооружений из железобетона. Важно следить за постройками и всячески предотвращать появление разъедающей ржавчины. Иначе постройка, на которую ушло много сил и финансов, может полностью пасть. На рынке строительных материалов присутствует множество различных добавок, которые способны спасти постройку от разрушений.

Важно следить за постройками и всячески предотвращать появление разъедающей ржавчины. Иначе постройка, на которую ушло много сил и финансов, может полностью пасть. На рынке строительных материалов присутствует множество различных добавок, которые способны спасти постройку от разрушений.

Главное, принять меры как во время работы и в момент приготовления раствора, так и поддерживать сооружения в дальнейшем, чтобы коррозия бетона не разрушила все труды.

Коррозия бетона

Коррозия бетона

– процесс разрушения структуры этого материала. Под действием

многочисленных агрессивных факторов внешней среды происходит охрупчивание и разрушение

бетона. Как результат этого явления — разрушаются

сооружения, причем

зачастую этот процесс

реализуется незаметно для человеческого глаза.

Как результат этого явления — разрушаются

сооружения, причем

зачастую этот процесс

реализуется незаметно для человеческого глаза.

Однако достижения науки позволяют решить эту проблему и на сегодня предлагаются разные способы обеспечения защиты бетона от коррозии. Предотвратить разрушение сооружения (при условии, что оно правильно сконструировано) можно только грамотным сочетанием различных способов защиты.

Общие сведения виды и характер разрушений

На сегодняшний день различают несколько видов коррозии бетона, способствующие разрушению конструкций:

- растворение и вымывание компонентов, образующих цементный камень;

- воздействие на бетон веществ, растворенных в воде;

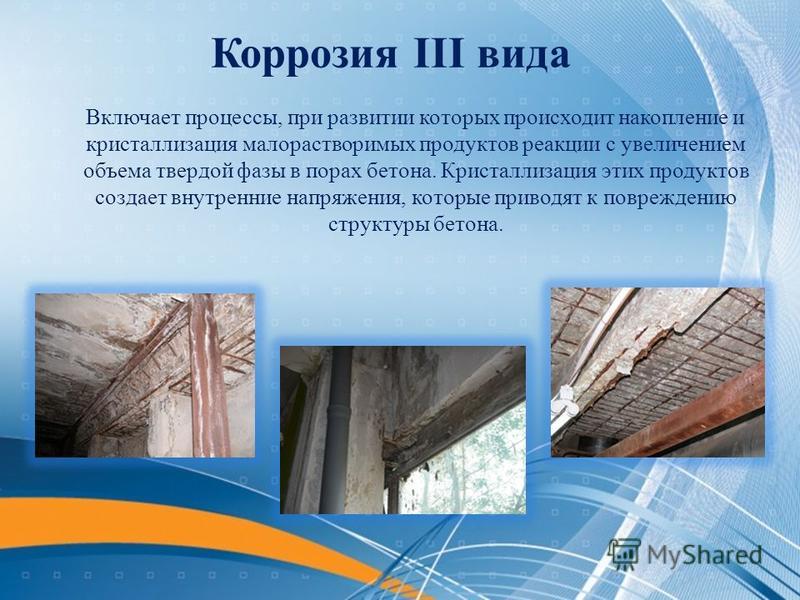

- разрушение бетона, за счет осаждения малорастоворимых веществ в порах бетона.

Таким образом, ввиду того, что для бетона заполнитель всегда можно подобрать соответствующий требованиям, коррозия бетона происходит исключительно вследствие разрушения цементного камня.

Причины этого процесса весьма разнообразны и проявление того или иного вида коррозии зависит от конкретных условий эксплуатации, вида использованного цемента, качества бетона и соблюдения технологии работ. Несмотря на это большинство видов коррозии бетона можно разделить на несколько групп.

Вымывание

Это наиболее часто встречающаяся разновидность коррозионного разрушения бетона. В большинстве случаев бетонные конструкции систематически подвергаются влиянию атмосферных осадков, грунтовых, поверхностных вод, что оказывает на них нежелательное воздействие. Отрицательное воздействия объясняется не действием воды как таковой, а ее сквозной фильтрацией в толще бетона, растворении и выносе растворенных веществ.

Вымывание растворимых компонентов бетонаВ составе затвердевшего цемента всегда присутствует гидроокись кальция ( (Са(ОН)2), также называемая гашеной известью. Этот компонент способен растворяться в воде, в связи с этим может происходить его вымывание из бетона постоянными потоками фильтрующейся воды, и, как следствие, нарушение структуры бетона. В частности возрастает объем порового пространства в бетоне. Увеличение пористости определяет усиление фильтрации воды и ускорение разрушения бетона.

В частности возрастает объем порового пространства в бетоне. Увеличение пористости определяет усиление фильтрации воды и ускорение разрушения бетона.

Влияние агрессивных жидкостей

Природные воды, особенно грунтовые всегда содержат некоторое количество растворенных, часто агрессивных, веществ (солей, кислот, щелочей) . Наиболее сильное разрушающее влияние на бетон оказывают кислоты, способные вступать во взаимодействие с составляющими цементного камня. В природной воде наиболее обычно наличие угольной кислоты (Н

На поверхности бетона находящегося в воздушной среде постоянно происходит процесс образования карбоната кальция. Этот процесс носит название карбонизации.

Ca(OH)2 + CO2 = CaCO3 + H2O

Карбонат кальция очень слабо растворяется в воде, поэтому он выделяется в виде осадка и при этом закупоривает поры. Это повышает стойкость бетона к вымыванию.

Это повышает стойкость бетона к вымыванию.

Воздействие же агрессивных вод, содержащих угольную кислоту, на этот слой разрушает защиту из-за растворения карбоната и образования гидрокарбоната кальция, растворимого в воде. Формирование гидрокарбоната кальция можно характеризовать следующим уравнением:

CaCO3 + CO2 + H2O = Ca(HCO3)2

Другие кислоты, неорганические и органические также оказывают разрушающее воздействие на цементный камень. Среди неорганических кислот это в первую очередь соляная, серная и азотная кислоты. Такие кислоты могут присутствовать в водах, отводимых от предприятий химической и других отраслей промышленности.

В результате взаимодействия этих соединений с бетоном образуются легкорастворимые соединения, которые вымываются этими же водами.

Ca(OH)2 + 2HCl = CaCl2 + 2H2O,

образующийся хлористый кальций хорошо растворим и вымывается из структуры материала. Такие вещества как соли и даже щелочи при высокой концентрации также способны привести к коррозии бетона. И в этом случае разрушение бетона объясняется образованием растворимых веществ.

Такие вещества как соли и даже щелочи при высокой концентрации также способны привести к коррозии бетона. И в этом случае разрушение бетона объясняется образованием растворимых веществ.

Сульфатное разложение

Также коррозия происходит в результате воздействия на него солей серной кислоты (сульфатов). Как правило, подобного рода ситуации имеют место на химических производствах, или в сильно загрязненных районах, морская вода также содержит в своем составе значительное количество сульфатов.

Сульфатная коррозия является частным случаем коррозии 3 типа. Коррозия 3 типа проявляется в разрушающем давлении веществ, осаждающихся с увеличением объема в порах. Возрастание объема вначале приводит к упрочнению бетона, но впоследствии, в результате возникновения внутрипорового раздвигающего воздействия происходит разрушение структуры материала.

Сульфатная коррозияРазрушение бетона при сульфатной коррозии связано с образованием и осаждением в твердой фазе так называемого эттрингита: 3CaO∙Al2O3∙3CaSO4∙30H 2O. Эттрингит является продуктом взаимодействия составных компонентов цементного камня и находящихся в растворе сульфат-ионов. При этом происходит значительное увеличение объема осадка.

Эттрингит является продуктом взаимодействия составных компонентов цементного камня и находящихся в растворе сульфат-ионов. При этом происходит значительное увеличение объема осадка.

В чистом виде какой-либо вид коррозии встречается редко. Чаще в бетоне, подвергающемся воздействию агрессивных сред происходят несколько процессов, из которых в большей мере проявляется один из рассмотренных видов. На силу проявления того или иного вида коррозии оказывают влияние многие факторы. Например воздействие замораживающего и оттаивающего воздействия, продолжительность нахождения в воде и др.

Газовая коррозия

Агрессивное отношение к бетону проявляют и газы, способные при растворении образовывать кислоты. Реакции происходят в пленках влаги конденсирующейся на поверхности бетона. Таким образом так называемая газовая коррозия не отличается от «жидкостной» коррозии.

Этот процесс, к тому же, возможен только при значительной концентрации газов в воздухе, что не характерно для воздуха атмосферы, поэтому газовая коррозия бетона встречается преимущественно, в химических производствах.

Биологическое разрушение

Помимо вышеописанных коррозионных деструкций бетона, вероятно протекание биокоррозии. Благодаря особенностям метаболизма, микроскопические грибы, бактерии, водоросли попадают на поверхность и в поры бетона и там развиваются, размножаются и формируют целые колонии. В результате этого, прямо в порах происходит отложение их метаболитов. Которые медленно разрушают первичную структуру бетонного камня.

Способы защиты бетона от коррозии

На практике всегда используют разные способы антикоррозионной защиты. Но только комбинированное их сочетание позволяет обеспечить желаемый эффект. Для обеспечения защиты бетона применяются химические и физические методы. За счет чего же достигается сохранность бетонных конструкций даже в самых неблагоприятных условиях. Все способы защиты подразделяют на первичную и вторичную.

Первичная защита конструкций

Первичная защита предусматривает необходимость использования специальных добавок – так называемых защитных в процессе изготовления и формования бетонной смеси, в результате чего меняется минералогический состав готового бетона. Введение добавок в бетон считается наиболее эффективным способом, обеспечивающим результат.

Введение добавок в бетон считается наиболее эффективным способом, обеспечивающим результат.

Сюда относятся также мероприятия, способствующие повышению плотности бетона. Использование цементов устойчивых к растворению (пуццолановые и шлакопортландцементы).

Вторичная защита бетона

Вторичная защита бетона от нежелательного воздействия коррозии предусматривает нанесение (сверху) на цементный камень специальных лакокрасочных (или же оклеечных) материалов, а также защитных смесей. Кроме того, предлагается выполнять нанесение различных покрытий и облицовку плитами. Иначе говоря, делается гидроизоляция бетона. Разновидностью вторичной защиты можно считать карбонизацию (см. выше).

Защита бетона от нежелательного воздействия лакокрасочными покрытиями применяется если в окружающей среде присутствуют агрессивные твердые и газообразные вещества. Сформировавшаяся защитная пленка результативно защищает наружную поверхность бетонного строения не только от действия атмосферы и воды, а и от попадания и последующего размножения различных микроорганизмов.

Коррозия бетона (железобетона, цемента): виды (сульфатная, биологическая), защита

Коррозия бетона – процесс разрушения элементов и конструкций из данного материала под воздействием на структуру монолита разнообразных внешних негативных факторов: агрессивных сред, физико-химических процессов, внутренних изменений. Изначально термин «коррозия» использовали исключительно касательно металлов, но потом само понятие стали применять и для других материалов, изделий.

Основное значение любой коррозии – это разрушение. И данному негативному процессу подвержены почти все строительные конструкции, на которые оказывается то или иное влияние. Наиболее разрушительны внешние факторы, но часто причиной коррозии становится и прохождение различных внутренних процессов.

Коррозия бетонных конструкций предполагает распад структуры монолита с потерей прочности и плотности, что приводит к утрате эксплуатационных свойств. Бетонные элементы разрушаются посредством расслоения, рассыпания цементного камня, так как обычно наполнители демонстрируют более высокую стойкость к агрессивным влияниям.

Читайте также: про строительство и ремонт.

Экономические потери, связанные со снижением прочности и долговечности, ухудшением эксплуатационных характеристик сооружений, часто очень высоки, поэтому защита бетона от коррозии – актуальный вопрос во всех сферах, где используется данный материал. Благодаря превентивным мерам, своевременному выявлению факторов коррозии и изучению особенностей протеканий процессов удается значительно сократить финансовые потери и значительно повысить надежность, продлить срок службы разных конструкций, зданий, объектов.

Виды коррозии

Содержание статьи:

Коррозия бетона и железобетона – это разъедание строительных материалов под разрушающим воздействием химических, физических, биологических факторов при возникновении контактов с окружающей средой. Ввиду того, что в своем составе бетон имеет различные компоненты и цементный камень является наиболее уязвимым, он первым страдает от коррозийного процесса.

Виды вод, которые разрушают бетон: воды в трубах и траншеях, сточные, речные, грунтовые, морские. Самыми опасными считаются грунтовые воды, которые залегают возле промышленных предприятий, так как в них могут содержаться химические выбросы. Сточные воды также негативно влияют на материал из-за содержания химикатов. Воздействие газов можно включить в число опасных факторов.

Разрушения могут быть самыми разными и предполагать как воздействие на монолит извне, так и провоцировать изменение его структуры изнутри. При повышении влажности разъедание бетона ускоряется. Коррозировать может и арматура, расположенная внутри бетона, провоцируя разрушение железобетонных конструкций.

Основные категории коррозии бетона:

- Вымывание из цементного камня его компонентов.

Негативное воздействие агрессивных веществ на монолит.

Сочетание всех воздействий, которые меняют сам цементный камень.

Виды коррозии бетона:

Химическая – происходит под воздействием атмосферных осадков, содержащегося в воздухе углекислого газа. Так появляется газовая коррозия, актуальная при повышенной влажности.

Так появляется газовая коррозия, актуальная при повышенной влажности.

Радиационная – зависит от величины ионизирующего излучения, объема цементного камня. Искажение кристаллической решетки минералов провоцирует расширение наполнителя, из-за чего появляются микротрещины, макротрещины, потом материал разрушается.

Физико-химическая – ее причиной является замерзание воды, которая попадает в поры бетона жидкой, при минусе замерзает и расширяется, распирает конструкцию и провоцирует появление трещин.

Биологическая – разъедается монолит под воздействием разнообразных биологических факторов (грибок, плесень, другие микроорганизмы).

Растворение составных частей цементного камня

Это разрушение происходит вследствие растворения (вымывания) компонентов цементного камня. На бетон воздействует вода и начинает растворяться гидроксид кальция, в процессе гидролиза появляется C3S и C2S, его объем растет и через 3 месяца занимает 10-15%, растворимость составляет 1.3 г/л.

Содержание гидроксида кальция из-за вымывания уменьшается до 1.1 г/л, распадаются гидросиликаты, разлагаются гидроалюминаты и гидроферриты кальция. Эти процессы провоцируют увеличение пористости материала, что означает и потерю прочности. Под воздействием воды (и особенно под давлением) процесс такой коррозии существенно ускоряется.

Для замедления процессов коррозии, спровоцированных вымыванием (выщелачиванием), в работе используют цемент с ограниченным объемом C3S, а бетон выдерживают долго на воздухе, чтобы на поверхности монолита прошла реакция карбонизации с появлением слаборастворимого защитного слоя из СаСО3.

Но наиболее популярным методом борьбы с выщелачиванием гидроксида кальция традиционно считается применение плотных бетонов, в состав которых добавляют специальные компоненты, способствующие связыванию Са (ОН) в гидросиликат кальция, являющийся слаборастворимым соединением.

При взаимодействии цементного камня с содержащимися в воде кислотами

Этот тип коррозии можно наблюдать при влиянии на цементный монолит разных агрессивных веществ, в процессе соприкосновения с которыми появляется два типа соединений: аморфные массы и соли. Соли эти легко растворяются и вымываются водой. Аморфные массы практически не демонстрируют связующих свойств и бетон распадается под действием кислотной коррозии.

Соли эти легко растворяются и вымываются водой. Аморфные массы практически не демонстрируют связующих свойств и бетон распадается под действием кислотной коррозии.

Кислотную коррозию можно наблюдать при воздействии любой кислоты, за исключением кремне-фтористо-водородной и поликремниевой. Опасные кислоты, взаимодействуя с гидроксидом кальция, способствуют созданию легкорастворимых солей СаС12 в том числе, что постоянно увеличивают размер CaSO4-2h3O. Это выглядит так: Са(ОН)2 + 2НС1 = СаС12 + 2Н2О Са(ОН)2 + h3SO4 = CaSO4.2h3O.

Под воздействием кислот разрушаются гидросиликаты, гидроалюминаты, гидроферриты, появляются легкорастворимые соли и иные аморфные массы. Защититься от слабых кислотных сред (на уровне pH = 4-6) можно с применением специального кислотостойкого материала (монолит окрашивают, покрывают пленкой и т.д.).

Если рН < 4, используют специальный бетон, смешанный на кислотоупорном цементе с введением в состав кислотоупорных наполнителей. В случае необходимости можно использовать в качестве связующего полимерные компоненты.

В случае необходимости можно использовать в качестве связующего полимерные компоненты.

Есть еще углекислотная коррозия, которая относится к общему типу коррозии и появляется при влиянии на бетон воды с повышенным содержанием свободных диоксидов углерода в виде слабой углекислоты. Она разрушает созданную раньше карбонатную пленку, появляется бикарбонат кальция, который очень хорошо растворяется.

Бетон разрушается и под воздействием неорганических, органических кислот. Негативно воздействуют разные масла в составе с жирными кислотами (рыбий жир, льняное масло, к примеру). Нефть и нефтепродукты (масло, бензин, керосин) бетону не вредят, если в них нет остаточных кислот, но вовнутрь бетона они способны проникнуть легко.

Вследствие образования и кристаллизации в порах труднорастворимых веществ

При взаимодействии бетонного монолита с агрессивными средами появляются соединения большего размера в сравнении с теми, что были сформированы в бетоне изначально. Так появляется внутреннее напряжение внутри камня, который начинает трескаться под негативным воздействием. Это происходит сульфатная коррозия бетона.

Так появляется внутреннее напряжение внутри камня, который начинает трескаться под негативным воздействием. Это происходит сульфатная коррозия бетона.

Сульфатная коррозия имеет место из-за того, что в жидкой фазе цемента есть ионы кальция и гидроокисла, которые могут активно реагировать с агрессивной средой. Другие ионы обычно подавляются большим объемом извести. Катионы среды опасны, когда создают с ионами гидроокисла плохо растворимые соединения. Эти соединения провоцируют резкое понижение щелочности в бетонном монолите, растворение твердой извести, гидролиз силикатов и алюминатов (до этого проявляющих стойкость).

Сульфатные анионы создают с ионами кальция двуводный гипс, а в сочетании с высокоосновными алюминатами – гидросульфо-алюминат. Гипс и гидросульфо-алюминат имеют свойство кристаллизироваться и увеличиваться в объеме.

Когда такой процесс происходит в уже застывшем монолите, в структуре появляются большие внутренние напряжения. Бетон начинает покрываться трещинами или отслаиваться. Гидросульфоалюминат имеет свойство кристаллизоваться в виде игл, в связи с чем его называют «цементной бациллой».

Гидросульфоалюминат имеет свойство кристаллизоваться в виде игл, в связи с чем его называют «цементной бациллой».

Но так случается не всегда. Если гидросульфатоалюминат образуется в жидком бетоне или в растворе есть ионы хлора (они усиливают растворимость сульфоалюмината и алюминатов), напряжения могут не появляться. Так, сравнительно не опасна для бетона морская вода из-за содержания в ней большого объема сульфатов и большего объема хлорида.

Коррозия арматуры в бетоне

Железобетонные конструкции представляют собой залитый раствором каркас, выполненный из стальных прутьев или сетки. Арматура внутри бетона может ржаветь под воздействием хлора, сероводорода, сернистых газов, которые содержатся в воздухе.

В процессе реакции появляются продукты коррозии железа, которые провоцируют увеличение объема арматуры с появлением внутреннего напряжения, которое рано или поздно разрывает бетон (появляются трещины, отслоения).

К арматуре влага и воздух проходят через поры в цементном камне. Происходит это неравномерно из-за наличия на разных зонах поверхности разных потенциалов – так появляется электрохимическая коррозия, скорость прохождения которой зависит от пористости монолита, наличия трещин, влагопроницаемости. Если в воде есть растворенные вещества, коррозия арматуры проходит с увеличением концентрации электролита.

При долгом выдерживании бетона на свежем воздухе на всей поверхности монолита появляется тонкая (толщиной в 5-10 мкм) пленка, которая не растворяется в воде, не взаимодействует с сульфатами, защищает камень. Процесс формирования защитной пленки под влиянием углекислоты – это карбонизация, она защищает бетон от коррозии, но провоцирует коррозию в арматуре.

Армировать бетон, в составе которого есть хлористый кальций (более 2% от массы цемента), нельзя. Ведь хлористый кальций активизирует коррозию арматуры в воде и на воздухе.

Защита арматуры в бетоне

Существует 3 вида защиты арматуры в бетонном монолите от коррозии: создание оптимальной среды вокруг металла за счет введения в бетон специального ингибитора, улучшение характеристик металла, дополнительная защита арматуры от коррозии (использование пленок, составов и т. д.). Также актуально приготовление качественного раствора с введением пластификаторов, которые уменьшают пористость монолита.

д.). Также актуально приготовление качественного раствора с введением пластификаторов, которые уменьшают пористость монолита.

Среда, которая окружает металл – это бетон и для защиты металла от коррозии нужно работать с монолитом. В первую очередь, исключают или минимизируют в составе вещества, вызывающие коррозию – это хлориды, роданиды. Если бетон испытывает постоянное воздействие влаги/воды, его покрывают специальными пропитками – петролатумными, битумными и другими, которые понижают уровень проницаемости камня.

Сводится к минимуму коррозия арматуры при непрерывным насыщении бетона по причине того, что так затрудняется попадание кислорода к металлу, существенно тормозится катодный процесс. Можно использовать ингибиторы коррозии на этапе приготовления бетонного раствора.

Иногда используется метод омического ограничения – когда влажность бетонного монолита не превышает равновесное значение при показателе относительной влажности воздуха в 60%. В таком случае коррозия арматуры тормозится из-за появления высокого омического сопротивления, которое демонстрируют пленки влаги возле поверхности арматуры. Но метод сложен и не дает эффекта в регионах с частыми осадками и повышенной влажностью.

Но метод сложен и не дает эффекта в регионах с частыми осадками и повышенной влажностью.

Качественный бетон изначально должен пассивирующе влиять на арматуру. В среднем бетон полностью сохнет в течение 2-3 лет (чуть быстрее в сухом климате). За это время сильнее разрушается арматура, так как пребывает во влажной среде.

Для защиты осуществляют пассивирование поверхности арматуры и образование защитных оксидных пленок под влиянием щелочной водной среды бетона. Для этого в раствор вводят пассиваторы – примером может выступить нитрит натрия (вводят в объеме 2-3% от массы цемента).

Самым эффективным на сегодняшний день считается использование мигрирующих ингибиторов коррозии, которые можно добавлять в жидкий или твердый бетон. Ингибиторы проходят через трещины в бетоне и поры до металлической поверхности, впитываются в металл, создавая защитный мономолекулярный слой. Так тормозятся процессы коррозии, перекрывается к металлу доступ влаги и воздуха.

Ингибиторы замедляют процесс появления ржавчины в среднем в 5-13 раз. Если использовать средство до начала процесса корродирования, время до запуска окисления металла увеличивается в 2-3 раза.

Если использовать средство до начала процесса корродирования, время до запуска окисления металла увеличивается в 2-3 раза.

Чтобы использовать ингибиторы, поверхность нужно очистить от грязи и масла, грибка и асфальта, грунтовок и других составов. Потом ингибитор наносят малярным валиком либо с применением пульверизатора. Обычно выполняют в 2 этапа с промежутком по времени (около 8 часов).

Защита бетона

Чтобы получить оптимальный результат, желательно одновременно использовать разные виды защиты бетона. На этапе создания проекта определяются опасные для бетона факторы, рассматриваются мероприятия по профилактике и защите монолита.

Профилактическая защита бетона предполагает герметизацию конструкции, исключение агрессивных сред, улучшение вентиляции в закрытых помещениях. Важно уделить внимание и правильному конструированию – все поверхности должны быть выполнены так, чтобы иметь возможность предотвратить места скопления воды, другой органики. От цементного камня должен осуществляться нормальный водоотвод (реализуют методом создания водоотводов и поверхностей с углом).

Важно уделить внимание и правильному конструированию – все поверхности должны быть выполнены так, чтобы иметь возможность предотвратить места скопления воды, другой органики. От цементного камня должен осуществляться нормальный водоотвод (реализуют методом создания водоотводов и поверхностей с углом).

Есть два типа защиты бетона: первичная и вторичная. Первичная защита от коррозии предполагает применение разного типа минеральных добавок в бетон, повышающих его плотность. Метод эффективен, но при слишком большой концентрации добавок можно ухудшить характеристики бетона. Используются добавки для повышения разных свойств монолита – стабилизирующие, влагоудерживающие, пластифицирующие.

Набор добавок подбирают в соответствии с условиями эксплуатации – так, для бетона в воде с сульфатами актуально уменьшение содержания C3S, для других случаев на первый план выходят другие характеристики и показатели.

Благодаря химическим добавкам увеличивается плотность бетона, что не дает проникать вовнутрь структуры агрессивным средам и даже защищает арматуру. Химические добавки закрывают поры камня, повышая морозостойкость.

Химические добавки закрывают поры камня, повышая морозостойкость.

Наиболее популярные добавки в бетон:

противоморозные;

воздухозахватывающие;

пластификаторы;

повышающие водонепроницаемость;

антикоррозийные вещества для арматуры;

замедлители схватывания.

Часто применяют добавки комплексного воздействия, которые одновременно меняют несколько свойств. В некоторых случаях при улучшении одних характеристик вещества ухудшают другие (менее важные).

Вторичная защита бетона от коррозии предполагает использование разных покрытий, которые не позволяют воздействовать на поверхность монолита опасным средам и веществам. Чаще всего применяют лакокрасочные смеси, обеспечивают дополнительную гидроизоляцию, долго выдерживают бетон на воздухе (до карбонизации).

Специальные краски, акриловые покрытия, лаки не позволяют попадать на бетон твердым и газообразным компонентам, способным вызвать коррозию. Такие покрытия защищают камень от влаги и противодействуют такому неприятному фактору, как биологическая коррозия бетона (воздействие микроорганизмов). Применяются разные мастики, создающие защитный барьер. Наиболее эффективными считаются смеси на базе смол.

Применяются разные мастики, создающие защитный барьер. Наиболее эффективными считаются смеси на базе смол.

Актуальны уплотняющие пропитки, которые могут использоваться в качестве основы перед нанесением лакокрасочных покрытий. Такие составы не позволяют воздействовать на бетон газам, влаге. Биоцидные добавки защищают от бактерий, грибков, плесени. Внутри пор материала составы не позволяют развиваться бактериям.

Защита специальными покрытиями актуальна там, где нужно защитить бетон во влажных грунтах. Монолит оклеивают со всех сторон полиизобутиленовыми пластинами, полиэтиленовой пленкой, другими видами рулонной гидроизоляции.

Коррозия бетона и арматуры в конструкциях – актуальная проблема, которая значительно ухудшает эксплуатационные характеристики и сокращает срок службы. Для наиболее эффективной защиты бетонного монолита и стальных каркасов внутри лучше всего использовать несколько методов.

Для наиболее эффективной защиты бетонного монолита и стальных каркасов внутри лучше всего использовать несколько методов.

Источник

Виды и причины коррозии бетонов. Способы защиты.

Изначально термин «коррозия» применялся только в отношении металлов. Позже его стали употреблять касательно других материалов и изделий из них. Главный синоним коррозии – разрушение. А этому процессу подвержены практически все строительные конструкции под влиянием различных внешних факторов.

В частности коррозия бетона – это распад его структуры, потеря плотности, прочности и, как следствие, утрата эксплуатационных качеств. Разрушение бетонных элементов начинается с рассыпания или расслоения цементного камня, поскольку заполнители более стойки к агрессивным воздействиям.

Виды коррозии бетона

Вредное, разрушительное влияние на бетон могут оказывать атмосферные осадки, содержащие кислоты и даже воздух поблизости от многих промышленных предприятий (газовая коррозия). А также вода из рек, морей, грунта, дренажных систем и стоков. Когда конструкция выполнена из армированного бетона, то к внешним факторам добавляется еще и опасность возникновения коррозионных процессов в арматуре.

А также вода из рек, морей, грунта, дренажных систем и стоков. Когда конструкция выполнена из армированного бетона, то к внешним факторам добавляется еще и опасность возникновения коррозионных процессов в арматуре.

В зависимости от характера содержащихся во внешней среде примесей коррозия бетона и железобетона делится на три типа:

- 1 вид коррозии – разложение цементного камня в результате выщелачивания гидроксида кальция. Этот элемент может присутствовать в бетонной смеси с момента ее формовки, либо образоваться в процессе воздействия на готовую конструкцию воды с вредными примесями. Са(ОН)2 – это компонент, который легче всего растворяется и быстрее всего вымывается из тела бетона, тем самым разрушая его.

- 2 вид – подразумевает распад цементного камня от взаимодействия с кислотами. Этот тип называют химической коррозией В этом случае в конструкции происходит вымывание легкорастворимых известковых продуктов, либо проистекает процесс, обратный этому.

Под воздействием агрессивных вод в теле бетона образуются осадки, не обладающие вяжущими свойствами. В результате изделие теряет прочность и превращается в слабую рыхлую массу. В эту категорию можно включить щелочную коррозию, которую вызывает избыток противоморозных добавок при формировании бетонной смеси.

Под воздействием агрессивных вод в теле бетона образуются осадки, не обладающие вяжущими свойствами. В результате изделие теряет прочность и превращается в слабую рыхлую массу. В эту категорию можно включить щелочную коррозию, которую вызывает избыток противоморозных добавок при формировании бетонной смеси. - 3 вид коррозии – это процесс, при котором под воздействием кислоты образуется соединение кальция, не растворимое в воде. СаСО2 или CaSO4 постепенно заполняет свободные поры в массе бетона, увеличивая его объем, что в результате приводит к разрушению конструкции. Из всех видов 3 категории на практике чаще всего встречается сульфатная коррозия.

Понятно, что такое разделение является условным, так как не всегда можно с большой точностью определить, что именно повлияло на разъедание конкретного сооружения.

Коррозионные процессы происходят обычно под влиянием совокупности различных факторов и одновременно может совершаться несколько категорий разрушений.

В том числе значительное влияние на целостность конструкции оказывает отсутствие или наличие коррозии арматуры в железобетоне.

Что приводит к ржавлению арматурного каркаса

Существует несколько причин появления ржавчины на металле внутри бетонной массы. И далеко не всегда это внешние воздействия.

- Внутреннюю коррозию может вызвать наличие большого количества агрессивных компонентов в воде, которой затворяют бетонную смесь. Кроме того, для создания армированного бетона нельзя использовать состав, содержащий более 2% (от массы цемента) хлористого кальция. Поскольку этот элемент значительно ускоряет коррозию арматуры в бетоне при эксплуатации в любой среде.

- Немаловажное значение имеет плотность укладки бетонной смеси. Дело в том, наличие большого количества пор, пустот, раковин дает возможность влаге и воздуху проникать внутрь изделия, к арматурному каркасу. В результате на различных участка металлического контура возникают разные электрические потенциалы, что приводит к электрохимической коррозии.

- Понятие физическая коррозия связано с разрушением бетона в результате его попеременного замораживания и оттаивания. Избежать этой неприятности можно, создав благоприятные условия во время набора бетоном прочности до заданной величины.

Чтобы правильно оценить ситуацию и принять меры для ее исправления, необходимо понять уровень угрозы. Для определения степени коррозии арматуры и бетона применяются физико-химические способы:

- Изучение состава компонентов, вновь образованных в бетонной массе под воздействием агрессивных веществ. Исследования выполняются в лаборатории при помощи дифференциально-термической и рентгено-структурной диагностики на специально отобранных образцах.

- Проведение визуального осмотра измененной структуры бетона в конструкции, используя увеличительную лупу. Этот способ позволяет выявить многие поверхностные дефекты.

- Мощные микроскопы помогают обнаружить характер расположения и соединения элементов цементного камня с зернами заполнителей. А также состояние контакта бетона с арматурой, габариты и направление распространения трещин.

Для определения прочностных характеристик эксплуатируемых конструкций из бетона и железобетона применяются неразрушающие методы контроля в соответствии с рекомендациями и требованиями ГОСТ 18105-86.

Как защитить бетон от коррозии

Методы защиты бетонных и железобетонных конструкций от разрушений из-за ржавчины можно разделить на такие варианты:

- Подкорректировать состав бетонной смеси таким образом, чтобы увеличить его прочностные характеристики, а также устойчивость к вредному влиянию условий эксплуатации. Достичь этого можно использованием специальных добавок или вяжущего с особыми свойствами. Например, белитового цемента, понижающего степень образования гидроксида кальция.

- Употреблять средства по защите арматуры в бетоне от коррозии в процессе формирования стального каркаса.

- Обработать внешние поверхности конструкций гидравлическими смесями.

- Использовать меры по покрытию бетона антикоррозионными препаратами, обладающими свойством глубокого проникновения в тело изделия.

Существует много причин для образования коррозии железобетона, и меры защиты также бывают разными. Их делят на первичные и вторичные. К первым относятся мероприятия, по приданию бетонной смеси улучшенных характеристик. Применяются добавки, оказывающие стабилизирующее, гидроизоляционное действие, а также пластификаторы, биоциды и многое другое. К таким относятся:

- сульфатно-дрожжевая бражка;

- кремнийорганический препарат;

- мылонафт.

В эту же категорию можно включить способы и средства, защищающие металл внутри массы железобетонных изделий. Обычно это антикоррозийные препараты.

Вторичную защиту бетона от коррозии обеспечивает внешнее покрытие бетонных конструкций лакокрасочными, мастичными материалами, либо пропитками с уплотняющими свойствами.

Хороший результат дает гидроизоляционное оклеечное покрытие. Однако наилучшего эффекта можно добиться, используя первичную и вторичную защиту в совокупности.

Коррозия в любом своем проявлении опасна для построек из бетона и железобетона. Поэтому очень важно соблюдать нормы и правила возведения зданий, сооружений. Применять необходимые защитные меры, препятствующие ржавлению конструкций.

Коррозия бетона и железобетона: виды, способы защиты

Бетон – искусственный камень, при производстве которого используются: цемент, мелкий заполнитель – песок, крупный заполнитель – щебень, вода и добавки, сообщающие пластичной смеси и готовому продукту требуемые свойства. Под воздействием неблагоприятных внешних факторов или вследствие внутренних химических реакций бетон подвергается коррозии – процессу разрушения структуры с ухудшением технических характеристик конструкции вплоть до полного ее выхода из строя. Во избежание аварийных ситуаций и экономических потерь необходимо выбрать оптимальный способ, как предотвратить появление и развитие коррозионного процесса.

Классификация видов коррозии бетона

Существует несколько видов коррозии и вариантов ее протекания.

Растворение компонентов бетонного камня

Один из самых уязвимых для влаги компонентов – гашеная известь (гидрат оксида кальция). Это вещество попадает в бетонную смесь либо в процессе ее изготовления, либо при обработке бетонных элементов водой, загрязненной вредными примесями. При проникновении влаги вглубь бетонной конструкции гидрат оксида кальция легко растворяется и вымывается, что приводит к нарушению структуры цементного камня.

Параметры, влияющие на скорость растворения и вымывания гидроксида кальция:

- Температура, примерно равная +20°C, – наиболее благоприятна для этого процесса. В условиях более высоких температур растворимость этого компонента снижается.

- Продолжительное постоянное воздействие воды. Приводит не только к полному вымыванию гидроксида кальция, но и к разложению других гидратных компонентов – глинозема, кремнезема и оксида железа – до рыхлого состояния, что значительно снижает прочность бетонного камня.

- Чем больше процентное содержание минеральных заполнителей с гидроксидом кальция, тем интенсивнее процесс их вымывания.

Повреждения этого типа характерны для подземных конструкций и гидротехнических объектов.

Способы значительного замедления разрушающих процессов:

- введение пуццолановых присадок, связывающих гидроксид кальция и повышающих водонепроницаемость бетона;

- применение бетонов повышенной плотности;

- искусственная карбонизация конструкций;

- проведение эффективных мероприятий по гидроизоляции поверхности.

Химическая коррозия

Такая коррозия происходит из-за химреакций между компонентами цементного камня и химически активными средами. В результате этих взаимодействий происходит либо вымывание соединений, легко растворяющихся в воде, либо образование рыхлых осадков, не обладающих вяжущими свойствами. Выделяют несколько подвидов этой коррозии: углекислотная, кислотная и щелочная.

В случае протекания реакции между гидратом оксида кальция (гашеной известью) и углекислым газом, содержащимся практически во всех природных водах, образуется водонерастворимый CaCO3 и вода.

Ca(OH)2 + CO2 = CaCO3 + H2O

Водонерастворимый карбонат кальция CaCO3 постепенно накапливается в микропорах и микротрещинах бетонного камня, вызывает увеличение его объема и становится причиной трещинообразования и последующего разрушения материала. Карбонат кальция при взаимодействии с водой и углекислым газом образует бикарбонат кальция, представляющий опасность для структуры бетона, а при наличии воды – легко вымывающийся из бетонного элемента. Чем выше концентрация углекислоты в жидкости, тем интенсивнее протекает реакция разрушения конструкции.

CaCO3 + CO2 + H2O = Ca(HCO3)2

При взаимодействии гашеной извести с кислотосодержащими водами в искусственном камне происходит химкоррозия бетона с образованием хлористого кальция, легко удаляемого водой.

Ca(OH)2 + HCl = CaCl2 + H2O

Помимо соляной кислоты, чаще всего в природных водах присутствуют серная и азотная кислоты. Серосодержащее соединение кальция – CaSO4, как и карбонат кальция, накапливается в микропорах бетона, постепенно приводя к потере его характеристик. С сульфатами активно реагируют не только гидроксид кальция, но и алюминатные компоненты бетонного камня. Такие реакции являются нежелательными, поскольку в результате их протекания образуются гидросульфоалюминаты.

Самая опасная соль – эттрингит – по мере роста кристаллов вызывает очень сильные напряжения внутри бетонного элемента.

Устойчивость бетонного камня к сульфатсодержащим средам во многом зависит от вида минерального вяжущего. Поэтому, если планируется эксплуатация бетона в сульфатсодержащих водах, то при его производстве используются пуццолановый или сульфатостойкий цементы. Кроме неорганических кислот, коррозию могут провоцировать органические кислоты – молочная и уксусная.

Еще один вид химической коррозии – щелочной – вызывает слишком большое количество противоморозных добавок, применяемых при производстве смеси. Чаще всего встречаются реакции между кремнеземом, содержащимся в заполнителях бетонной смеси, и соединениями калия и натрия. Хлориды калия и натрия находятся в засоленных почвах, морской воде, реагентах, используемых в борьбе с гололедом. В результате таких взаимодействий в цементном камне образуются гидратированные соединения, расширяющиеся в условиях высокой влажности с появлением трещин. Из трещин в некоторых случаях может выделяться силикат натрия.

Биокоррозия

Биологическая коррозия возникает в результате негативного влияния грибков, бактерий и водорослей некоторых разновидностей. Они проникают в поры искусственного камня и развиваются в них. Из-за накопления продуктов их жизнедеятельности бетонный камень разрушается.

Для борьбы с разрушением бетонных конструкций из-за агрессивных биофакторов используют биоцидные добавки, глубоко проникающие в поры материала и уничтожающие микроорганизмы.

Физическая

К быстрому разрушению бетонных элементов приводят попеременные циклы замерзания-оттаивания во время набора марочной прочности. Избавиться от этой проблемы можно путем создания нормальных условий для схватывания и твердения бетонной смеси.

Радиационная

Этому виду коррозионного разрушения подвергаются бетоны в результате радиационного облучения, из-за которого из материала удаляется кристаллизованная вода. Удаление жидкости нарушает структуру бетона, снижает его прочность, провоцирует появление трещин.

Способы защиты бетонных и железобетонных конструкций от коррозионного разрушения

Методы защиты бетона и железобетона от коррозионного разрушения делят на первичные и вторичные. К первым относятся:

- Изначальная корректировка состава, цель которой – обеспечение высокой плотности и прочности бетона, хорошей водонепроницаемости.

- Применение спецдобавок и вяжущих с особыми характеристиками. Применяемые добавки – водоудерживающие, пластифицирующие, стабилизирующие. Часто востребованы мылонафт, кремнийорганические жидкости, сульфатнодрожжевые бражки.

- Разработка конструктивных решений, обеспечивающих защиту стальной арматуры.

Целью вторичных защитных мероприятий является исключение прямых контактов поверхности бетонных и железобетонных конструкций с агрессивными средами. Такими способами являются:

- Устройство оклеечной гидроизоляции. Этот вариант используется при контакте бетонной поверхности с влажным грунтом или при его периодическом смачивании жидкостями-электролитами.

- Применение обмазочных гидроизоляционных материалов. Наиболее распространены мастики на базе различных смол.

- Обработка поверхностей пропитывающими составами. Уплотняющие пропитки, повышающие водонепроницаемость поверхностного слоя бетона, часто наносят перед использованием лакокрасочных составов.

- Применение акриловых и лакокрасочных составов – актуально при взаимодействии поверхности бетонного элемента с твердыми материалами или газосодержащими средами.

Коррозия стальной арматуры в железобетонных конструкциях

Для устройства силового каркаса бетонных конструкций используют стальные арматурные стержни с рифленой или гладкой поверхностью. Их основная функция – повысить устойчивость бетона к нагрузкам на сжатие, растяжение, сдвиг. Коррозионное разрушение арматуры значительно снижает прочность всей конструкции.

Факторы, провоцирующие потерю прочности каркаса, – воздействие воды, наличие в воздухе хлора, сероводорода и других серосодержащих газов.

Вода и газы поступают к стальному каркасу через поры в бетонном камне.

Способы защиты стальной арматуры в бетоне от коррозии:

- Использование рационально составленной бетонной смеси, введение в ее состав ингибиторов, замедляющих коррозионные процессы в стали. Минимальное содержание в бетонной смеси хлоридов и роданидов. Количество хлористого кальция должно быть не более 2% от общей массы вяжущего.

- Пассивирование поверхности стальных стержней перед сваркой или связыванием арматурного каркаса. Пассивирующие вещества вводят и в состав самой бетонной смеси. Чаще всего это нитрит натрия, применяемый в количестве 2-3% от массы вяжущего.

- Улучшение плотности бетона, поскольку чем больше в структуре пустот, тем выше вероятность поступления к стальным стержням воды и агрессивных газов.

- Соблюдение технологических правил укладки силового каркаса в опалубку.

Во избежание преждевременного разрушения железобетонной конструкции необходимо контролировать ее состояние с помощью технологий неразрушающего контроля, предусмотренных ГОСТом 18105-86.

это? Виды и способы защиты от коррозии на металлических изделиях

Коррозия металла – это ржавчина, в первую очередь, которая образовалась на поверхности, чем больше ржавчины, тем глубже она проникает и разрушает материал элемента.

Любую коррозию возможно охарактеризовать тремя признаками:

- Во-первых, это восстановительно-окислительный процесс.

- Во-вторых, этот процесс является самопроизвольным, то есть возникает в любых условиях.

- В-третьих, процесс коррозии чаще всего возникает и распространяется на поверхности элемента, и иногда проникает вглубь.

Коррозия металла — это процесс, который проходит в химических или электрохимических средах, он приводит к повреждению верхних слоев материала.

Коррозии поддаются не только металлические изделия, но и бетонные, а также керамические.

Виды коррозии по характеру разрушения

На материале может протекать коррозия двух видов:

- Сплошная – распространена на всей поверхности изделия. Такой вид также делится на несколько подвидов:

- Равномерная – ржавчина появляется в одинаковом количестве на всех участках изделия.

- Неравномерная – ржавчина появляется с разной скоростью на разных участках.

- Избирательная – разрушению подвергается определенный компонент металлического сплава.

- Местная – коррозия образуется на отдельных небольших по размеру участках на поверхности детали. Выражается в единичных углублениях, раковинах и коррозирующих точках.

Виды коррозии металлов по механизму протекания

Существует несколько причины возникновения коррозии металла, химия этих процессов на сегодняшний день достаточно изучена, что помогает эффективно бороться с разрушением материалов.

Химическая коррозия металлов – происходит между металлом и средой, протекает окислительно-восстановительная реакция. Данный вид коррозии характерен для такой среды, в который не может протекать электрический ток. Химическая коррозия по условию протекания может быть:

- При газовой коррозии ржавчина возникает в результате воздействия на металл газовой среды чаще всего при высоких температурах. Особенностью этого вида является то, что воздействие газовой среды на некоторые металлы приводит к их полному разрушению, но на некоторых металлах (цирконий, алюминий, хром) протекающая реакция оставляет лишь защитную пленку.

- Жидкостная поверхностная коррозия возникает при воздействии жидких агрессивных сред, также без возможности протекания электрического тока.

Электрохимическая коррозия – эта реакция имеет место быть только в средах, где возможно протекание электрического тока.

Электрохимическая коррозия имеет возможность протекать в самых разных средах, но все они делятся на два типа по условию протекания:

- Коррозия с участим электролитов в растворах– протекает в среде кислот, соли, воде, оснований.

- Коррозия в атмосферных условиях – является самой часто встречающейся коррозией.

Виды коррозии по условиям протекания

Как было отмечено выше, по условиям протекания коррозия может быть газовой, жидкостной, атмосферной или в растворах электролитов. Необходимо сделать этот список более полным, поэтому ниже раскрыты дополнительные типы коррозии:

- Коррозия металлов, протекающая в почвах и грунтах;

- Биокоррозия, возникающая вследствие жизнедеятельности микроорганизмов на поверхности материала;

- Структурная — возникает из-за неоднородной структуры металла;

- Контактная коррозия проявляется при долгом соприкосновении металлов с различными потенциалами в электролите;

- Трение материала в коррозийной среде;

- Коррозия, возникающая от трения материала в коррозийной среде;

- Фреттинг-коррозия проявляется во время возникновения колебаний в коррозийной среде;

- Кавитация появляется при воздействии существующей коррозийной среды и ударного воздействия извне.

Результат коррозии

Пластинчатая коррозия металла – вид на протекающий процесс

Основные типы атмосферной коррозии

Принято выделять три основных типа атмосферной коррозии: влажная, мокрая, сухая. Жидкая и мокрая, в силу способности проводить электрический ток, протекают по электрохимическим законам, а сухая по химическим.

- Влажная глубокая коррозия металла будет протекать там, где на металле можно наблюдать тонкую влажную пленку. В зависимости от происходящего в окружающей среде, на пленке может образовываться конденсат, после чего начинается процесс коррозийного разрушения.

- Мокрая коррозия начинается на поверхности хорошо увлажненной, при относительной влажности окружающей среды около 100%. Капли, образовавшиеся на поверхности, помогают коррозийному износу.

- Сухая атмосферная коррозия менее агрессивна, потому что процесс разрушения протекает при малой влажности воздуха. Образовавшаяся на изделии пленка замедляет образование ржавчины.

Закорродировавший корабль

Виды коррозии бетона

Бетон является крепким каменным строительным материалом, состоящим из цемента, наполнителя и связующих веществ. Так как этот материал эксплуатируется в условиях открытой окружающей среды, а также нередко в агрессивно-опасных средах, то он так же подвержен коррозийному износу.

Схема коррозии на бетоне

Существует несколько видов бетонной коррозии:

- В результате взаимодействия с окружающей средой, на поверхности бетона могут образовываться легкорастворимые соли, которые при взаимодействии с внутренними компонентами материала приводят к его разрушению.

- Часто встречающаяся проблема – это разъединение составных частей цементного камня водой или вымывание гидроксида кальция, который образовывается в процессе такой реакции или ранее.

- В условиях окружающей среды, в состав бетона проникают вещества, которые имеют достаточно большой объем, в сравнении с исходными продуктами реакции, что приводит к механическим и химическим повреждениям целостности материала, далее эти участки под воздействием окружающей среды начинают коррозировать про принципу 1 или 2.

При коррозии бетона, невозможно выявить только одну причину, зачастую образовавшаяся коррозия – продукты нескольких факторов в совокупности.

Коррозия железа и меди

Коррозия железа

Давно выявлено, что зачастую коррозия (ржавчина) на железных элементах возникает вследствие протекания реакций окисления воздухом или кислотами – окислительно-восстановительные реакции. Как и в любом металле, ржавчина захватывает верхние слои железного изделия и возникает химическая коррозия, электрохимическая или электрическая.

Если рассмотреть каждый этот процесс в отдельности то получится, что при химическом возникновении ржавчины происходит переход электронов на окислитель, в результате образовывается оксидная пленка, а реакция выглядит так:

3Fe + 2O2 = Fe3O4 (FeO•Fe2O3)

Образовавшаяся пленка не защищает материал от дальнейшего возникновения окислительно-восстановительных реакций, она свободно пропускает воздух, что способствует образованию новой ржавчины.

При электрохимической коррозии, которая чаще всего возникает с железом в грунте, протекает реакция с образованием свободного кислорода и воды, если они остаются на железном элементе, то это вызывает новые продукты коррозии.

Fe + O2 + h3O → Fe2O3 · xh3O

Электрическая коррозия железа является самой непредсказуемой, так как возникает из-за блуждающих токов, которые могут попадать к железному элементу от линий электропередач, трамвайных путей, крупногабаритного электрооборудования и другое. Блуждающий ток запускает процесс электролиза металла, а он способствует образованию ржавых пятен.

Коррозия меди

При эксплуатации медных элементов необходимо учитывать причины коррозии, зачастую они обусловлены средой, где находится элемент. Например, в таких средах как: атмосферная, морская вода, при контакте с галогеновыми веществами и в слабых растворах солей медь коррозирует стабильно медленно.

1)Cu+2h3SO4→CuSO4+SO2↑+2h3O

2)Cu+h3SO4→CuO+SO2↑+h3O

Также медь подвергается коррозии в обычных атмосферных условиях:

2Cu+h3O+CO2+O2→ CuCO3*Cu(OH)2

Методы и способы защиты металлов от коррозии

Вследствие того, что коррозийный процесс протекает на верхних слоях металла конструкции, то защита поверхности заключается в создании верхнего защитного слоя для изделия, который убирает следы коррозии на металле. Такими защитными покрытиями выступают вещества металлические и неметаллические.

Важно понимать, что защита от коррозии не избавляет от нее, а лишь замедляет уже происходящие процессы. Однако, если верно подобрать средство борьбы, то возможно замедлить процесс образования коррозии на несколько лет.

Исходя из названия, металлические покрытия – это вещества, в основе которых металл. Например, чтобы защитить конструкцию из железа от коррозии на ее поверхность наносят слои цинка, меди или никеля.

Очистка труб от коррозии

Неметаллические покрытия – специальные вещества, наиболее широкая группа защитных соединений. Они изготавливаются в виде красок, эмалей, смазок, грунтовок, составов на битумной и битумно-полимерной основе и т.д.

Большая популярность неметаллических соединений в устранении следов коррозии заключается в их широком выборе, большом ценовом диапазоне, легкости изготовления и хороших защитных свойствах.

Наименьшую популярность приобрели химические покрытия из-за необходимости проводить сложные химические процессы:

- Оксидирование – образование оксидных пленок на поверхностях защищаемых деталей.

- Азотирование – насыщение верхних слоев материала азотом.

- Цементация – реакция, при которой верхние слои соединяются с углеродом и т.д.

Также при коррозии металлов существуют способы защиты, при которых на этапе сплавления металлов в них вводят специальные соединения, которые смогут повысить коррозийную устойчивость будущего материала.

Большую группу защиты представляют способы электрохимической и протекторной защиты.

Электрохимическая защита состоит в процессе преобразования продуктов коррозии в среде электролитов с помощью проводящего электрического тока. Постоянный ток присоединяется к катоду (защищаемому материалу), а в качестве анода выступает проводящий металлический источник, который при своем разрушении защищает объект от ржавчины.

Электрохимическая защита от коррозии

Протекторная защита протекает по такому же принципу, однако вместе металлического связующего изделия выступают специальные изделия – протекторы, которые выступают в роли анода. В результате протекающей реакции, протектор разрушается, защищая катод (конструкцию из металла).

Таким образом, хоть коррозия является необратимым процессом, но на данный момент люди научились эффективно замедлять ее губительное воздействие.

Основные виды коррозии бетона — Специальные виды работ в строительстве

В процессе эксплуатации зданий в результате взаимодействия строительных материалов со средой происходит изменение их первоначальных свойств, которое зависит от различных факторов. Например, каменные материалы, бетон и железобетон по своей структуре и характеру взаимодействия со средой отличаются от металлов в первую очередь своей пористостью и сложностью химического состава, поэтому процесс разрушения этих материалов чрезвычайно сложен. Кроме того, разрушение бетона в строительных конструкциях может происходить в результате преобладающих физико-химических или физико-механических явлений. Выделяют три основных вида физико-химической коррозии бетона:

I — выщелачивание растворимых компонентов бетона;

II — образование растворимых соединений или продуктов, не обладающих вяжущими свойствами, в результате обменных реакций между компонентами цементного камня и жидкой агрессивной средой;

коррозия III вида характеризуется образованием и накоплением в бетоне малорастворимых солей, которые увеличиваются в объеме при переходе в твердую фазу (эти три вида коррозионного разрушения бетона официально признаны в действующем СНиП 11-28-73).

Существует также классификация коррозии бетона по В. А. Кинду: коррозия выщелачивания; общекислотная; углекислотная; сульфатная; магнезиальная.

Физико-механическое разрушение бетонных конструкций происходит в результате замораживания и оттаивания влаги, кристаллизационного давления солей при увлажнении конструкций водой, содержащей соли, с последующим испарением влаги, механического разрушения бетона при коррозии арматуры и т. д.

Коррозионное разрушение металлоконструкций классифицируется по механизму, условиям, а также по характеру протекания коррозии. В зависимости от условий различают следующие виды коррозии: атмосферная, газовая, жидкостная в неэлектролите и в электролите, подземная коррозия, вызываемая внешними или блуждающими токами, контактная и др. По характеру протекания коррозионный процесс в металлах подразделяется на различные виды (рис. 1). Скорость коррозионного разрушения металла определяется качественными и количественными показателями коррозии.

Рис. 1 Внешнее проявление коррозии металлов:

а – равномерная; б – неравномерная; в – местная; г – точечная; д – подповерхностная; е – коррозия растрескивания; ж – межкристаллитная коррозия

Качественная оценка определяется по внешнему виду образцов, реакции цветных индикаторов, с помощью которых обнаруживают анодные и катодные участки коррозирующей поверхности металла. Количественная — по изменению массы, электрического сопротивления, механических показателей, а также отражательной способности поверхности металла за время коррозионного процесса. Качественная и количественная оценки коррозионной стойкости металлов определяются по десятибалльной шкале коррозионной стойкости металлов, рекомендуемой’ ГОСТ 13819-68. Степень воздействия агрессивных сред на строительные конструкции определяется видом и концентрацией газов (табл. 1, 2), растворимостью газов в воде, их влажностью и температурой, наличием и концентрацией агрессивных агентов в жидкой среде, температурой, величиной напора или скоростью движения жидкости у поверхности конструкции. Для твердых сред — соль, аэрозоль, пыль, грунт — степень агрессивного воздействия определяется дисперсностью, растворимостью в воде, гигроскопичностью и влажностью окружающей среды.

Борьба с коррозией в бетонных трубах

Два образца бетона слева от потока очищенных сточных вод показывают минимальную коррозию через два года. Образцы справа подверглись воздействию необработанного потока и значительно больше корродированы.Заинтересованы в управлении потоком?

Получайте статьи, новости и видео о Flow Control прямо в свой почтовый ящик! Зарегистрироваться сейчас.

Управление потоком + Получать оповещенияСерная кислота представляет опасность для людей, работающих в канализации. Он может поражать глаза, горло и легкие. Двое муниципальных служащих в Техасе умерли из-за воздействия h3S в начале этого года. В крайних случаях, когда у вас анаэробные условия, может произойти образование метана и привести к взрывам.

Тиобациллы окисляют газообразный сероводород с образованием серной кислоты, а сероводород также может соединяться с кислородом с образованием политионовой кислоты — слабой формы серной кислоты.

Муниципалитеты должны беспокоиться не только о запахах из систем сточных вод, но и о коррозии, вызываемой бактериями Thiobacillus, которые окисляют газообразный сероводород с образованием серной кислоты, которая разъедает бетонные канализационные трубы и конструкции и сокращает срок службы систем.

«Ионы водорода в кислоте атакуют гидроксид кальция в гидратированном портландцементе», — говорит Йост Гуссенс, соавтор исследования Evoqua Water Technologies о влиянии коррозии. «Ионы кальция и ионы сульфата объединяются, образуя гипс, мягкий продукт коррозии.Кроме того, может образовываться эттрингит. Гипс и эттрингит расширяются, создавая нагрузки на бетон и приводя к потере заполнителя бетона. Благодаря мягкости обоих продуктов, они легко смываются чистящими потоками сточных вод. Общепринятым методом предотвращения коррозии в системе сбора является короткое замыкание первого этапа в вышеупомянутом процессе путем химической обработки сточных вод для предотвращения образования сульфидов или удаления существующих сульфидов.”

В городах уже проводится химическая обработка сточных вод для удаления вредных запахов, но исследование Evoqua 2015 года «Новый метод испытаний для измерения МПК в системе сбора сточных вод», авторами которого являются Гуссенс и Тим Матейс, продемонстрировало влияние коррозии. В исследовании сравнивались два участка канализационных сетей, принадлежащих Санитарному округу № 1 в округах Бун, Кэмпбелл и Кентон в Кентукки, пригороде Большого Цинциннати.

Двухлетнее исследование оценивало влияние h3S на двух участках 7.6 миль друг от друга. Один обрабатывали как часть программы контроля запаха (непрерывное откачивание), а другой не лечили. На необработанном участке чистая потеря материала составила 5,4 процента, а прочность на сжатие снизилась на 13 процентов. На обработанном участке чистая потеря материала составила всего 0,2 процента, а прочность на сжатие не снизилась, что эффективно уменьшило образование серной кислоты и коррозию в соседней системе сбора.

Результаты, подчеркивает Эрик Хансен, менеджер по продукции муниципальных служб Evoqua, показали, что «лучшая защита от коррозии — это комплексная программа контроля, включающая мониторинг сероводорода, контролируемое дозирование химикатов, а также мониторинг и контроль производительности.Эти вложения защитят вашу систему от опасных условий и дорогостоящего ремонта в будущем ».

В исследовании упоминается отчет Агентства по охране окружающей среды США Конгрессу за 1991 год, в котором национальные затраты на восстановление канализации оцениваются в долларах 1991 года в 6 миллиардов долларов. Помимо прямых затрат на замену корродированной инфраструктуры, существуют скрытые затраты в виде потерянного времени и рабочей силы, которые направляются на аварийные и ремонтные работы, а не на работу основной системы сбора сточных вод.

Отчет EPA был основан на серьезности и влиянии коррозии бетона, как это было исследовано CSDLAC, AMSA и WPCF в 89 городах. Было обнаружено, что 32 города «сообщили об обрушении канализационных сетей, из которых 81 процент обрушений, как полагают, произошел из-за сероводородной коррозии. Кроме того, исследование показало, что почти 70 процентов из 61 респондента испытали сероводородную коррозию на очистных сооружениях ».

Когда начинается коррозия и ею пренебрегают, бетонные трубы (часто под дорогами) ослабевают и испытывают дополнительное давление от ежедневного движения.Это может привести к обрушению канализации.

«Мы находимся на пороге того, что муниципалитеты начинают активно смотреть на эту проблему», — говорит Матеис. «Собираюсь ли я тратить небольшую сумму каждый год, чтобы продлить срок службы моих канализационных систем, вместо того, чтобы ждать, пока они выйдут из строя, и тратить миллионы на их ремонт или реконструкцию?» Обычно в США люди просто отказываются от этого и когда он выйдет из строя, они это исправят. Но это очень разрушительно для общества из-за строительства и переливов ».

Атаки обычно происходят на основных разгрузках, в зонах турбулентного потока и других местах, способствующих выбросу h3S из сточных вод.

Для исследования бетонные купоны были размещены на разрядах двух силовых сетей, схожих с точки зрения потенциала образования сульфидов и выделения h3S. На обработанный участок был нанесен раствор двойной соли нитрата для предотвращения образования сульфида в сточных водах. Испытательные образцы бетона сравнивались с интервалом в шесть месяцев, чтобы оценить влияние на прочность и целостность материала.

Образцы, развернутые ниже обработанного участка, подвергались в среднем 3 воздействиям.6 ppmv по объему сероводорода и показал снижение массы на 0,2% и увеличение прочности на сжатие на 9%. Основным выводом испытаний является то, что минимальная коррозия бетона произошла при концентрациях сероводорода ниже 5 ppmv.

По словам Evoqua, химическое вещество, используемое для обработки, является одним из множества различных составов, доступных на рынке под множеством торговых наименований, и было выбрано как лучший вариант из десятка различных химикатов для контроля запаха.

Обработка «продемонстрировала (что) эффективный контроль сульфидов на других участках в пределах зоны очистки муниципалитета хорошо подходит для контроля сульфидов в системах сбора сточных вод с анаэробным временем удержания более двух часов», — говорит Гуссенс. «С ним также безопасно обращаться, поскольку это неопасное химическое вещество. Вам не нужно обрабатывать каждый дюйм вашей системы — у вас есть несколько ключевых моментов ».

Раствор соли нитрата кальция содержал 3,5 фунта нитрата кислорода на галлон, который, как отмечается в исследовании, безопасно и эффективно используется в более чем 600 муниципалитетах для ежедневного контроля запахов и коррозии, связанных с сероводородом.

Он был выпущен через мокрый колодец насосной станции перед контрольной точкой, с дозированием, установленным на постоянной средней скорости 32 галлона в сутки.

«Вы могли визуально увидеть коррозию купонов на необработанной линии», — говорит Гуссенс.

Лечение, применяемое в определенных точках на линии, стоит около 75 долларов в день и требует около 30 галлонов химикатов. Evoqua в настоящее время проводит еще одно исследование во Флориде в рамках последующего изучения химической обработки и сравнения ее со стоимостью замены канализационной линии.

Берегите бетон | Журнал Concrete Construction

Тяжелая атака бетона в результате биогенной сульфидной коррозии в верхнем пространстве песчаной камеры удалила до 1½ дюйма бетона. Фото: Tnemec О последствиях биогенной сульфидной коррозии бетона свидетельствуют белесые продукты разложения сульфата кальция и эттрингита.Системы сбора и очистки сточных вод являются источником неприятных запахов, в основном от сероводорода (H 2 S), токсичного и едкого газа с характерным запахом тухлых яиц.Однако часто упускается из виду, что h3S также является предшественником образования серной кислоты h3SO4, которая вызывает разрушение металлических и бетонных оснований и принадлежностей в очистных сооружениях.

Биогенная сульфидная коррозия — это опосредованный бактериями процесс образования газа H 2 S и последующего преобразования в H 2 SO 4 , который разрушает бетон и сталь в сточных водах. Биогенная сульфидная коррозия, также называемая микробиологически индуцированной коррозией, вызывает серьезную озабоченность у инженеров и практиков, поскольку вносит свой вклад в значительную стоимость ремонта изношенных канализационных сетей.

Свежие бытовые сточные воды, попадающие в систему сбора сточных вод, содержат большое количество сульфатов, SO 4 =. В отсутствие растворенного кислорода и нитратов эти сульфаты восстанавливаются сульфатредуцирующими бактериями, идентифицированными в основном из облигатных анаэробных видов Desulfovibrio с образованием H 2 S (посредством эзотерической реакции). Условия, благоприятные для производства сульфида в процессах транспортировки / очистки сточных вод:

- Низкое содержание растворенного кислорода

- Высокопрочные сточные воды (с точки зрения биологической потребности в кислороде)

- Низкая скорость потока и длительное время задержки

- Турбулентность / интенсивная перекачка