формула расчета расчета и использование в промышленности

На качество дорожного покрытия в большой степени влияет метод укладки материала. Асфальтобетон всегда необходимо тщательно уплотнять. Иначе из-за его недостаточной плотности покрытие будет некачественным, и дорога начнет разрушаться сразу же после ремонта или постройки. В этом процессе нужно учитывать немало нюансов, в частности брать в расчет коэффициент уплотнения асфальтобетона.

Уплотнение

Уплотняют дорожный верхний слой уже на последнем этапе его укладки. Действенность этого процесса будет зависеть от производителя продукта, температуры, при которой производят кладку, доли битума, расчетов, в том числе от расчета коэффициента уплотнения асфальтобетона, и многих других факторов.

С трудом процедуре уплотнения подвергаются продукты, в которых отмечается высокое содержание дробленого песка. Но тем не менее процедура, даже с их использованием очень важна. Так, согласно статистическим данным, 50 % разрушений на дорогах было спровоцировано тем, что уплотнение асфальтобетона было выполнено неправильно, в недостаточной мере.

Особенности

В ходе осуществления данного процесса формируется структура дорожного покрытия, что ведет к его прочности. Влияние грамотного уплотнения асфальтобетона проявляется в следующих процессах:

- Твердые частицы материала сближаются, и он становится прочнее.

- Воздух выжимается и покрытие становится менее пористым, что в свою очередь приводит к повышению водо- и морозостойкости дорог.

- Умножается количество связей на единицу объема, что приводит к долговечности и надежности покрытия.

- Температурные свойства АБ улучшаются, и покрытие начинает в меньшей степени реагировать на нагревы либо охлаждения.

Методы

Способов осуществления данной манипуляции существует несколько. Применяют их, учитывая экономическую выгоду от всего мероприятия и объем работы.

Укаткой является перекатывание барабана либо пневматической шины. Выбор оборудования делают, беря во внимание остальные используемые агрегаты, особенности поверхности. В результате процедуры в слоях появляется остаточная деформация.

В результате процедуры в слоях появляется остаточная деформация.

В процессе повышения плотности она уменьшается. В конечном итоге остаются крепкие слои без деформаций. Во время укатки уплотнение получается очень сильным. Оно при грамотном выполнении даже не допускает дополнительной усадки асфальтобетона после уплотнения при езде автомобилей.

Наилучшие результаты достигаются, если температура средств для проведения процедуры была выбрана оптимальная. Обычно нужно на 60 градусов больше температуры размягчения используемых вяжущих средств. Чаще всего хватает 105-120 °С. Осуществляют процедуру, используя особые асфальтоукладчики, предназначенные именно для работы с такой температурой.

Вибрирование является еще одним способом проведения укатки. При укладке данного типа поверхности сообщаются колебания, которые близки по частотам к ее. Для этого нужны специальные машины. Важно сразу брать коэффициент уплотнения асфальтобетона по ГОСТу.

Определение коэффициента

Чтобы испытать готовую дорожную поверхность, вырубают либо высверливают образцы в трех местах на участке площадью 700 метров квадратных. Пробы отбираются в течение 1-3 суток, если речь идет о горячей смеси, и 15-30 суток, если используют холодную. Характеристики образцов зависят от состава. В песчаном асфальтобетоне образец должен иметь размер не меньше 50 мм в диаметре и общую массу 1 кг. Если это мелкозернистый материал, то нужно использовать 70 мм и 2 кг. Крупнозернистый требует 100 мм и 6 кг.

Пробы отбираются в течение 1-3 суток, если речь идет о горячей смеси, и 15-30 суток, если используют холодную. Характеристики образцов зависят от состава. В песчаном асфальтобетоне образец должен иметь размер не меньше 50 мм в диаметре и общую массу 1 кг. Если это мелкозернистый материал, то нужно использовать 70 мм и 2 кг. Крупнозернистый требует 100 мм и 6 кг.

Из образцов для опытов выбирают 3 пробы формы параллелепипеда. Длина стороны составляет 50-100 мм. Чтобы определить, какой коэффициент уплотнения асфальтобетона будет в данном случае, пользуются следующим алгоритмом:

- Первым делом сушат образцы до постоянных масс, затем остужают и вывешивают на воздухе.

- Затем высчитывают фактическую плотность.

- Далее рассчитывают среднюю величину по 3 образцам.

- Пробы с кернами греют в термических шкафах. Температура для этой процедуры определяется отдельно для каждого вида смеси.

- Затем образцы измельчают, распределяя их по формам, уплотняют под прессом с давлением 40 МПа, далее измеряют высоту.

- Пробы горячих смесей уплотняют вибрированием, а после доуплотняют под прессом.

Исходя из полученных данных, узнают плотность деформированных образцов. Высчитывают средние стандартные показатели. Коэффициенты уплотнения рассчитывают, деля фактическую плотность на стандартную. Если выясняется, что величина недостаточная, то считается, что расчет уплотнения асфальтобетона неверен: поверхность уплотнена плохо.

Значение

Нет особой надобности в том, чтобы расписывать значимость данного показателя. Определение коэффициента уплотнения асфальтобетона самым прямым образом сказывается на последующих характеристиках поверхности. Он применяется и в ремонте покрытий, и в их возведении.

На данный момент передовые технологии и формулы расчета коэффициента уплотнения асфальтобетона позволяют чаще всего выполнять задачу по обустройству дороги успешно. Покрытие получается ровным и достаточно плотным. Средние коэффициенты уплотнения асфальтобетона, к примеру, для Санкт-Петербурга за последние 5 лет составляли 0,98-0,99. Брак уплотнения редко превышал 3-5 %.

Брак уплотнения редко превышал 3-5 %.

Перечень требований

Коэффициент уплотнения асфальтобетона должен соответствовать ряду требований. Среди них такие показатели:

- Более 0,98 – для холодных смесей.

- Более 0,98 – для горячих смесей типа В.

- Более 0,99 – для горячих смесей типа А и Б.

Важно и правильно использовать технологическую схему уплотнения дорожного покрытия.

Технологическая схема

Главное требование в процессе уплотнения – выполнять процедуру при максимально высокой температуре поверхности. Когда температура повышена до 100-140 °С, поверхность становится менее вязкой. Каток прикладывает касательные усилия, которые превышают сопротивление сдвигообразованию. Данный момент является наиболее удачным для грамотного повышения плотности.

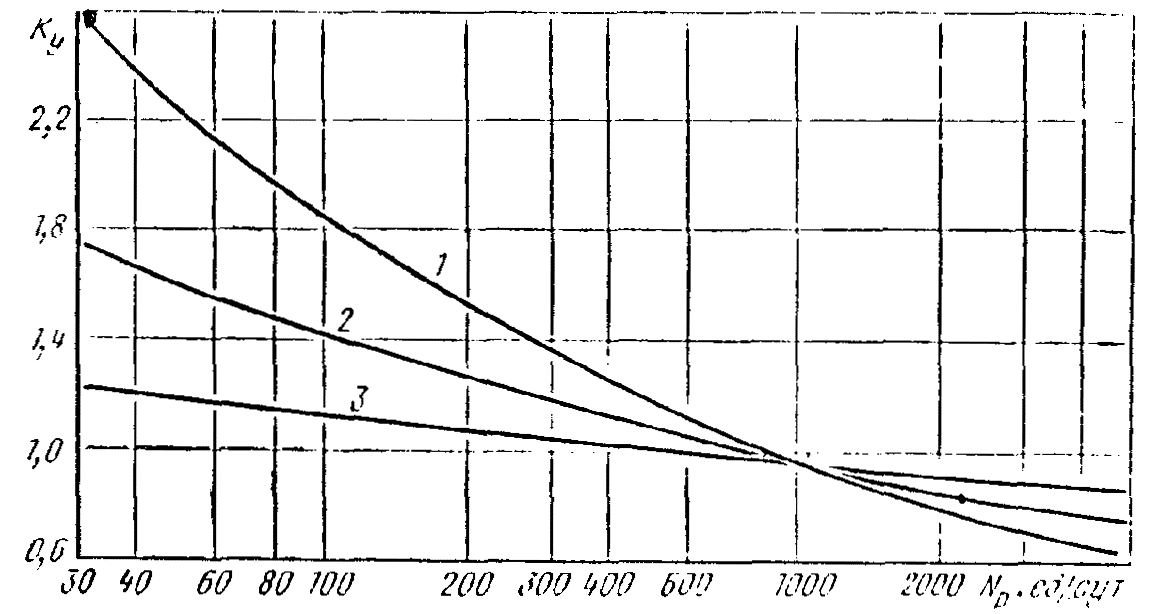

Когда смесь охлаждается, битум становится более твердым. Усилий для повышения плотности нужно больше: к примеру, при температуре 70 °С число прохождений катком увеличивается втрое. На продление действия влияет и трение песка и камня, и уровень сцепления битума с камнем.

На продление действия влияет и трение песка и камня, и уровень сцепления битума с камнем.

Когда применяются агрегаты с рабочими органами по уплотнению, то появляются возможности для уплотнения силами техники. Это ведет к созданию ровных слоев покрытия. Виды асфальтоукладчиков и усилия по предварительному уплотнению оказывают влияние на выбор вида катков. Обычно доуплотнение осуществляют с использованием легких катков в 5-6 т либо пневмошин.

На длительность процедуры влияет толщина слоя, его вид и погодные условия. Когда температура ниже 10 °С, процедуру осуществляют за пару минут.

Акт пробного уплотнения

Акты пробного уплотнения относятся к категориям производственно-технической документации во время дорожных работ. Составляют акты уже после того, как проводят исследования по определению значения коэффициента уплотнения асфальтобетона.

В состав актов включают ряд нюансов. Список исчерпывается следующими пунктами:

- Наименование и особенности объекта.

- Характеристики материала.

- Условия, при которых его уплотняют – температура как покрытия, так и воздуха.

- Количество проведенных проходов, скорость катка.

- Результаты лабораторных исследования – толщина слоев, плотность, коэффициент уплотнения выравнивающего слоя асфальтобетона.

Акты подписываются представителями лабораторий, которые проводили анализы, представителями производителей.

Укладка

Готовая дорожная поверхность должна соответствовать требованиям ГОСТа и ТУ. Если, к примеру, коэффициент уплотнения асфальтобетона ГОСТу не соответствует, то дорога очень быстро разрушается, и вновь тратятся средства на проведение ее ремонта.

Укладку поверхности производят по следующим этапам:

- В первую очередь исследуют особенности почвы, уровень грунтовых вод, правильность проведения других геодезических работ. Затем выбирают соответствующий вид покрытия. Выбирают его как с учетом особенностей участка, так и необходимых требований к дороге.

- Далее выбирают оборудование. Рассчитывают сроки выполнения задачи, определяют примерную дату запуска дороги.

- Проводят работы по укладке.

Обязательно большое внимание уделяют подбору машин для укладки асфальта, расчету требуемого коэффициента уплотнения асфальтобетона, соблюдению требований ГОСТа.

Необходимые элементы

При этом возведение дорог состоит не только из процедуры укладки. Ведь нужно предварительно снести верхние слои грунта, избавить их от корней деревьев и трав. В противном случае покрытие будет ими разорвано. Тщательно проводят устройство дренажной системы.

Затем производят закладку основания. Редко его выполняют из монолитного бетона: все дело в том, что такой фундамент стоит значительно больше его конкурентов. Поэтому чаще применяют щебень. Закладывают его по слоям: сначала нижний слой из крупных камней – до 70 мм, который позволяет отводить грунтовые воды, затем средний – до 40 мм, который помогает равномерному распределению нагрузок, а в конце верхний – до 20 мм, он также распределяет нагрузки и способствует усадке асфальтобетона после уплотнения.

Как осуществляют укладку

Сам процесс производят асфальтоукладчики. Это модули на гусеницах либо с тракторными ходами, к ним прикрепляют рабочие органы – трамбующий брус и выглаживающую плиту. Плита бывает вибрационная и статическая.

Самосвалы грузят смесь в приемные бункеры машины, затем она переходит к шнековой камере и распределяется по всей ширине укладки. Машины выбирают с учетом их мощности и производительности. Это важно, поскольку для разных типов возведения нужны самые различные свойства агрегатов. Обычно ровные покрытия получаются при применении гусеничных машин. Но в условиях узких улиц города используют чаще колесные машины. Чем шире укладка, тем экономичнее процесс.

Чтобы окончательно уплотнить покрытие, применяют аппараты, которые соответствуют типу поверхности. Это могут быть легкие катки до 4 т, средние – до 6 т, катки-тандемы, виброплиты и так далее.

Персонал

Большую роль играют исполнители. Нужны люди, которые грамотно рассчитают требуемый коэффициент уплотнения асфальтобетона, так как иначе весь процесс будет проделан впустую. Для создания прочной поверхности нужны:

Для создания прочной поверхности нужны:

- Машинист афсальтоукладчиков.

- Водитель самосвала.

- Мастера-дорожники в количестве 5-10 человек.

Все они должны четко следовать технологическим инструкциям по укладке АБ.

Технологическая инструкция

Создание дорожной поверхности должно происходить в теплое время года при температуре +10 градусов в осеннее время и +5 – в весеннее.

Согласно стандарту ГОСТ, материалы АБ делят на две разновидности:

- Для укладки при температуре воздуха выше +5 °С.

- Для укладки при температуре от -25 до +5 °С.

Процесс осуществляют по примерно одинаковым схемам. Но различной будет температура нагревания смеси. Она будет зависеть от погоды, типа асфальтобетона, толщины поверхности. Ни в коем случае не укладывают асфальт во время дождя.

Как и неправильное определение коэффициента уплотнения асфальтобетона, ошибки в доставке смеси определенной температуры могут стать фатальными. Время доставки стараются сокращать до самых минимальных значений.

Время доставки стараются сокращать до самых минимальных значений.

Асфальтобетон погружают в асфальтоукладчики непрерывно. Если появляются паузы, то остатки материала не извлекают из бункеров, чтобы не остывал питатель. Их прикрывают до момента, пока возобновятся поставки. К концу работы смесь обязательно расходуют до конца, и нигде не должен остаться асфальтобетон.

Машина работает со скоростью 2,5-3 м/мин, величина является постоянной. Погрузка теплых горячих смесей осуществляется, когда включен трамбующий брус. В случае работы с холодными материалами его выключают. Обязательно подрезают края полос сразу после завершения работ по повышению плотности.

В случае, если на участке остались неуложенные узкие полосы, то укладывают асфальтобетон вручную. Не во всех случаях возможна работа машин, если речь идет, к примеру, об узких городских улицах, о виражах. Выравнивание осуществляют катками из металла. До начала работы обязательно разогревают инструменты.

После укладки поверхности уплотнение осуществляют посредством трамбующих машин, катков, вибрационных агрегатов и так далее. Если в каких-то областях обнаруживаются дефекты, то их смазывают с помощью горячего битума, а затем, заполнив асфальтобетоном, уплотняют. В процессе укладки следят за температурой смеси и толщиной слоев.

Если в каких-то областях обнаруживаются дефекты, то их смазывают с помощью горячего битума, а затем, заполнив асфальтобетоном, уплотняют. В процессе укладки следят за температурой смеси и толщиной слоев.

Ямочный ремонт

На сегодняшний день асфальтобетон является главным материалом, применяемым в дорожно-строительных работах. Все улицы, мосты и аэродромы выложены именно им. Но существует множество его видов. К примеру, некоторые из них используются в гидроизоляции крыш, туннелей, в обустройстве пола и так далее.

В зимнее время применяют холодные смеси для заделывания ям на дорогах. Коэффициент уплотнения асфальтобетона важно рассчитывать и в таком случае предельно точно. Пользуются для этого все той же формулой. Для расчета делят фактическую плотность образцов на стандартную. Грамотно выверенная величина уплотнения асфальтобетона после укладчика позволяет асфальту служить долго. Если же установлено, что плотность недостаточна, то работу проделывают заново, иначе дорога разрушится быстро. Поэтому формулой коэффициента уплотнения асфальтобетона важно пользоваться правильно.

Поэтому формулой коэффициента уплотнения асфальтобетона важно пользоваться правильно.

Технологии

Ямочный ремонт – не самый сложный процесс. Если выбоина небольших размеров, то заделывают ее ручными инструментами. Разметку участков осуществляют картами, обрубают контуры швонарезчиками, пневматическими либо гидравлическими отбойными молотками, перфораторами и так далее. Если яма большая, используют прицепные фрезы.

Затем очищают яму от строительного мусора и обрабатывают жидким битумом. Это также проделывают вручную, а иногда с применением автогудронаторов. Подвозят асфальтобетон на самосвалах, но если объемы малы, а дефекты разбросаны, то присутствуют риски того, что смесь рано застынет. Поэтому применяют ремонтеры с постоянным прогревом смеси.

Смеси, доведенные до нужных температур, заливают в яму. Подаются они вручную или асфальтоукладчиками. Если выбоина неглубокая, то предварительно в нее закладывают щебень. При определении толщины укладки асфальтобетона берут во внимание ГОСТы уплотнения асфальтобетона, оставляя запас для него. Повышают плотность поверхности, используя ручные механические либо специальные катки.

Повышают плотность поверхности, используя ручные механические либо специальные катки.

Расход

Количество материала, расходуемого на ремонт дороги, зависит от толщины слоев и площади участков дорог. Толщина слоев будет зависеть от типа дороги.

Значения как объема АБ, так и коэффициента уплотнения асфальтобетона на тротуарах и автостоянках будут различаться. К примеру, если требуется положить асфальт на 10 квадратных метрах на автостоянке, нужен будет слой из 4-5 см материала, все потому, что не предполагается, что здесь будут проезжать фуры.

Расчет будет производиться так: 10 кв. м * 0,05 м * 2200 кг/куб. м, где последняя величина – плотность материала. То есть укладка покрытия на данный участок требует 1100 кг смеси.

В 1 куб. м – около 2250 кг. Поэтому, чтобы обустроить площадку, нужно 1100 кг/2250 кг = 0,49 куб. м.

Оборудование

Нередко используют технику HAMM EU для уплотнения асфальтобетона и грунта. Все дело в том, что оборудование данного производителя простое в эксплуатации. Нередко рекомендуется HAMM в книгах об уплотнении асфальтобетона и грунта. Этот производитель существует с 1911 года, поэтому успел войти в многочисленные сборники даже старых образцов.

Нередко рекомендуется HAMM в книгах об уплотнении асфальтобетона и грунта. Этот производитель существует с 1911 года, поэтому успел войти в многочисленные сборники даже старых образцов.

Контроль качества

До начала осуществления работы по устройству покрытий всегда проверяют режимы работы машин и устанавливают требуемую скорость асфальтоукладчиков. Работая над дорожным покрытием, всегда определяют коэф. уплотнения асфальтобетона, чтобы уточнить состав отряда катков, режим их работы. Требуемую плотность определяют, исследуя образцы, которые были отобраны уже после укладки покрытия асфальтоукладчиками. Образцы берут не раньше, чем через 2 часа с момента прохода машины.

Важные моменты

Укатывают поверхность с помощью уплотняющей машины всегда с перекрытиями следов в 15 см. Это значение является минимальным для данного показателя. Нужно всегда отслеживать процесс, чтобы каждая полоса, подвергаемая укатке, обрабатывалась машиной одинаковое количество раз.

Катки всегда возвращаются по тем же полосам на уже остывшие поверхности и лишь там маневрируют. Это позволяет дорожному покрытию быть ровнее. Уплотнять начинают от кромок – краевых полос. В случае их отсутствия с краев оставляют неуплотненными полосы шириной 30-40 см, чтобы не деформировать все еще не остывшие неуплотненные смеси.

Это позволяет дорожному покрытию быть ровнее. Уплотнять начинают от кромок – краевых полос. В случае их отсутствия с краев оставляют неуплотненными полосы шириной 30-40 см, чтобы не деформировать все еще не остывшие неуплотненные смеси.

Далее такие полосы уплотняют катками, которые специально оборудованы устройствами для повышения плотности кромок либо пневмоколесными катками. Если финишер движется ступенчато, то в процессе укладки смеси плотность повышают, начиная с внешних краев и двигаясь к центру. Полоса шириной 30-40 см остается в самом центре без уплотнения. К ней приступают в последнюю очередь, что позволяет добиться соединения всех полос укладки.

Уплотнение продольных швов осуществляется двумя путями. В первом уплотнять начинают вдоль продольных швов, при этом валец катка на 10-20 см захватывает не укатанные еще слои. А остальная поверхность вальца проходит по укатанным и остывшим асфальтобетонным покрытиям.

Продольные швы уплотняют и таким методом: на катке проезжают по уже уплотненным слоям лишь краями вальца в 10-20 см. Осуществляя такой маневр, можно не столкнуться с движением транспортного средства на действующих полосах. Поэтому проезд не затрудняется.

Осуществляя такой маневр, можно не столкнуться с движением транспортного средства на действующих полосах. Поэтому проезд не затрудняется.

Уплотнение поперечных швов осуществляют в перпендикулярном направлении по отношению к укладке АБ смеси. В этой случае валец машины на 10-20 см попадает на горячие неуплотненные поверхности дорог. Маневрировать катку в данных условиях сложнее, так как площадь, где он это проделывает, оказывается ограниченной. По этой причине удобнее использовать малогабаритные машины.

Уплотняя участки на поворотах дороги, начинают с вогнутых сторон и двигаются дальше по прямой траектории. На уже укатанных участках дорожных поверхностей перемещают каток по касательным. Скорости маневров машины должны быть одними и теми же. На данных поверхностях чаще применяют катки с составными вальцами.

Трудности в уплотнении

Со временем нагрузки на магистрали и дороги по всей стране только возрастают. По этой причине постоянно растут требования к показателям их качества. Все это привело к изобретению новых методов и устройств для повышения плотности поверхностей. К примеру, были собраны вибробрусы самых разных видов. Известные зарубежные производители машин для дорожно-ремонтных работ разработали вибробрусы. Чаще всего виброуплотнение поверхностей дорог без укаток позволяет добиться лучшей ровности. Однако их применение не является гарантией того, что заданная степень плотности будет достигнута.

Все это привело к изобретению новых методов и устройств для повышения плотности поверхностей. К примеру, были собраны вибробрусы самых разных видов. Известные зарубежные производители машин для дорожно-ремонтных работ разработали вибробрусы. Чаще всего виброуплотнение поверхностей дорог без укаток позволяет добиться лучшей ровности. Однако их применение не является гарантией того, что заданная степень плотности будет достигнута.

На данный момент многими фирмами исследуется вопрос использования вибробрусов в самых разных случаях, связанных с ремонтом и возведением дорог. Швейцарцами был разработан каток нового поколения, чей рабочий орган вибрирует и в вертикальных, и в горизонтальных направлениях. Он постоянно контактирует с поверхностями уплотняемых слоев дороги.

Очень важен вопрос о том, возможно ли непрерывно определять степень уплотнения дорожного покрытия прямо в процессе работы над укладкой. Такая возможность уже существует благодаря изобретению радиоизотопного зонда, который помещают под раму катка. На приборных щитках, находящихся в кабине машины, рабочий видит данные о том, в какой степени уплотнено покрытие. Если цвет на панели желтый, то плотность нужно повышать. Если зеленый – то заданная величина этого главного показателя была получена.

На приборных щитках, находящихся в кабине машины, рабочий видит данные о том, в какой степени уплотнено покрытие. Если цвет на панели желтый, то плотность нужно повышать. Если зеленый – то заданная величина этого главного показателя была получена.

Причины брака

Несмотря на строгую регламентацию всего процесса, наличие всех необходимых расчетов, браки в ремонте дорог встречаются. Доля их не очень велика, но она есть. Обычно это случается, если устраиваются тонкие выравнивающие слои в 2-3 см. Иногда встречаются браки и при укладке обычного слоя в 5-6 см, когда применяются песчаные смеси. Порой так происходит и с толстыми нижними слоями в 9-10 см из крупнозернистых смесей.

Казалось бы, случаи стандартные, и места ошибкам быть не может. В чем же причины брака?

Среди основных предпосылок для его появления выделяют сами орудия, которые выполняют операции по уплотнению. То есть технические несовершенства техники, включая вибрационные катки, приводят к ошибкам. Конечно, это берут в расчет, когда был исключен человеческий фактор – наличие нарушений, ошибок в расчетах, упущения самой рабочей группы.

Так, на бытовом уровне никому не придет в голову забить гвозди, применяя кувалду, либо начать забивать железнодорожные костыли, используя домашний молоток. Но дорожным подрядчикам фактическим доводится проделывать это на дорогах. К примеру, они порой одним и тем же катком, который имеется у них в наличии, уплотняют и тонкий в 2-3 см, и средний в 5-7 см, и толстый в 10-12 см слои асфальтобетона. Проведя анализ и расчеты, любой поймет, что в каждом из этих случаев нужно менять скорость техники.

Если также учесть то, что различается стартовая плотность горячей смеси после работы над ней укладчика (с коэффициентом уплотнения 0,83-0,97), состав по гранулометрии, вязкость битумов, прочность и жесткость фундамента, технологические стадии повышения плотности, погодные условия, то сразу становится понятно то, почему невозможно обеспечить одним или двумя катками совершенную работу над дорожным покрытием.

Подрядчик не заинтересован в приобретении машины на каждый отдельно взятый случай, ведь их нужно тогда очень большое количество.

Поэтому бессмысленно упрекать производителей оборудования для дорожных работ в том, что они не берут во внимание такие особенности, всплывающие на практике, и не включают в свои продукты возможность менять характеристики машин. И даже сам принцип регулирования, который основывается на изменении центробежных сил методом задания разных значений (обычно их около 2), в редких случаях дает обоснованные шаги и диапазоны влияния на ход работы. Машины просто не способны охватывать все перечисленные виды и условия укладки и уплотнения.

Настало время переосмыслить и пересмотреть сам механизм осуществления данной процедуры. Иногда виброкатки одного и того производителя, одинакового веса могут иметь отличающиеся уплотняющие способности. Это доказывает то, что их практическое предназначение не было задумано широко. Также это нередко вводит в заблуждение самих рабочих, которые не обладают критериями выбора и применения подходящих видов машин.

Порой возникает ощущение, что неудачи случаются из-за слишком большого «насилия» над дорожным покрытием со стороны катка, а также из-за недостаточного его воздействия на поверхность. Все эти факторы ведут к тому, что процесс становится достаточно непредсказуемым, и плачевные результаты постоянно наблюдают россияне на дорогах страны.

Все эти факторы ведут к тому, что процесс становится достаточно непредсказуемым, и плачевные результаты постоянно наблюдают россияне на дорогах страны.

Заключение

То, как осуществляется укладка и уплотнение асфальтобетона, влияет на дорогу не меньше, чем грамотный подбор смесей для работы над ней. Нельзя допускать нарушений технологии, неправильного расчета коэффициента уплотнения, иначе дороги в скором времени приходят в негодность.

Коэффициент уплотнения асфальтобетона \ Акты, образцы, формы, договоры \ Консультант Плюс

]]>Подборка наиболее важных документов по запросу Коэффициент уплотнения асфальтобетона (нормативно–правовые акты, формы, статьи, консультации экспертов и многое другое).

Судебная практика: Коэффициент уплотнения асфальтобетона Открыть документ в вашей системе КонсультантПлюс:Постановление Пятого арбитражного апелляционного суда от 06.07.2021 N 05АП-3159/2021 по делу N А51-682/2021

Требование: О взыскании стоимости работ по устранению недостатков, неустойки, судебных расходов.

Решение: Требование удовлетворено.Судом первой инстанции верно установлено, что в подтверждение факта ненадлежащего выполнения работ по договору ООО «Анастазис» представлен протокол испытаний ФГБУ «ЦНИПИ» N 109.971 от 06.06.2019, согласно которому испытанная проба (проба 1) асфальтобетона не соответствует требованиям ГОСТ 9128-2013 для смеси асфальтобетонной плотной типа Б марки 1 по процентному содержанию зерен мельче 0,071 и требованиям СП 78.13330.2012 к коэффициенту уплотнения асфальтобетона из смесей типа Б; испытанная проба (проба 2) асфальтобетона не соответствует требованиям ГОСТ 9128-2013 для смеси асфальтобетонной плотной типа Б марки 1 по процентному содержанию зерен мельче 0,071 мм и требованиям СП 78.13330.2012 к коэффициенту уплотнения асфальтобетона из смесей типа Б; в испытанной пробе (проба 3) асфальтобетона превышено ориентировочное содержание битума (ОСТ 9128-2013, прил. Г), а также не соблюдены требования СП 78.13330.2012 к коэффициенту уплотнения асфальтобетона из пористых смесей.

Постановление Двадцать первого арбитражного апелляционного суда от 03.02.2020 N 21АП-3752/2019 по делу N А84-2822/2018

Требование: О признании недействительным одностороннего отказа от исполнения договора и взыскании денежных средств.

Решение: Требование удовлетворено.Согласно заключению судебного эксперта N 238 от 02.04.2019, эксперт, проанализировав условия договора, представленную исполнительную документацию по объекту «Ремонт автомобильной дороги 67 Н-350 по ул. Революции 1905 года на участке км 0+00 — км 0+510», в результате осмотра и лабораторных исследований установил, что качество выполненных ООО «Крымдорстрой» соответствует условиям договора: асфальтобетонное покрытие, в частности, показатели водонасыщения и коэффициента уплотнения готового покрытия соответствуют требованиям ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов.

Технические условия» и СП 78.13330.2012 «Автомобильные дороги». Актуализированная редакция СНиП 3.06.03-85.Статьи, комментарии, ответы на вопросы: Коэффициент уплотнения асфальтобетона Путеводитель по судебной практике. Подряд. Общие положения04.10.2012 заказчиком от Министерства транспорта Красноярского края получено письмо от 30.10.2012 N 04-01520, из которого следует, что в ходе проведенных лабораторных испытаний выявлены следующие нарушения: коэффициент уплотнения асфальтобетонной смеси не соответствует требованиям СНиП 3.06.03-85; водонасыщение асфальтобетона не соответствует ГОСТ 9128-2009, что подтверждается протоколом испытания асфальтобетонных вырубок от 26.09.2012, составленным Краевым государственным казенным учреждением «Управление автомобильных дорог по Красноярскому краю». В связи с выявленными нарушениями министерство указало, что выделить субсидии на финансирование работ по данному объекту не представляется возможным.

Технические условия» и СП 78.13330.2012 «Автомобильные дороги». Актуализированная редакция СНиП 3.06.03-85.Статьи, комментарии, ответы на вопросы: Коэффициент уплотнения асфальтобетона Путеводитель по судебной практике. Подряд. Общие положения04.10.2012 заказчиком от Министерства транспорта Красноярского края получено письмо от 30.10.2012 N 04-01520, из которого следует, что в ходе проведенных лабораторных испытаний выявлены следующие нарушения: коэффициент уплотнения асфальтобетонной смеси не соответствует требованиям СНиП 3.06.03-85; водонасыщение асфальтобетона не соответствует ГОСТ 9128-2009, что подтверждается протоколом испытания асфальтобетонных вырубок от 26.09.2012, составленным Краевым государственным казенным учреждением «Управление автомобильных дорог по Красноярскому краю». В связи с выявленными нарушениями министерство указало, что выделить субсидии на финансирование работ по данному объекту не представляется возможным.

Коэффициент уплотнения асфальта и асфальтобетона. | Пенообразователь Rospena

Мы часто видим выбоины, трещины и ямы на дорожном покрытии. Это может быть связано как с естественным износом, так и с неправильным составом смеси и неточным расчетом коэффициента уплотнения асфальта при укладке.

Качество будущего дорожного покрытия зависит от очень многих факторов. Необходимо подобрать оптимальный состав смеси в соответствии с назначением сооружения, рассчитать коэффициент уплотнения асфальта и грунта, подготовить площадку, настроить оборудование и так далее. Также важную роль играют погодные условия во время проведения работ.

Коэффициент уплотнения (КУ) асфальта — показатель, который будет индивидуален в каждом конкретном случае. Получить значение можно только в лабораторных условиях.

Как рассчитывается КУ?

Для определения коэффициента необходимо знать:

- Среднюю плотность смеси;

- Максимальную плотность.

Для начала берется опытный образец асфальтобетонной смеси и рассчитывается его средняя плотность. Как мы помним из школьной программы, плотность это отношения массы к объёму, то есть рассчитать довольно просто. Для получения максимальной плотности смесь нагревают и формируют. Последним этапом является простое математическое действие: среднюю плотность делят на максимальную, получая коэффициент уплотнения асфальтобетона.

Состав смеси для дорожного покрытияНа самом деле, асфальт и асфальтобетон (АБ) это разные вещи. Точнее, асфальтобетон — это смесь различных инертных веществ. Другими словами, это укрепленный асфальт. Так как отличается состав, будет отличаться и способ укладки.

Основой асфальта является битум. В зависимости от назначения будущего сооружения (это может быть не только дорога или тротуар), в битум в различном процентном соотношении добавляют гравий и песок. Это стандартный состав. Сам асфальт в чистом виде напоминает смолу и в таком виде непригоден для строительства.

В зависимости от назначения будущего сооружения (это может быть не только дорога или тротуар), в битум в различном процентном соотношении добавляют гравий и песок. Это стандартный состав. Сам асфальт в чистом виде напоминает смолу и в таком виде непригоден для строительства.

АБ является более искусственным материалом, в его состав может входить гравий, щебень, песок и так далее. Сфера применения асфальтобетона гораздо шире.

И уже становится понятнее, что коэффициент уплотнения асфальта и асфальтобетона будут отличаться.

В целом, асфальтобетон состоит из трёх основных компонентов:

- Вяжущего;

- Каменного;

- Минерального.

В качестве вяжущего компонента стандартно используют битум (раньше применялся деготь, но от его использования отказались). К каменному относятся гравий, песок, щебень и так далее. При чем, важно не только количество в смеси, но и размер, форма. В качестве третьего компонента выступают минеральные порошки (зачастую из отходов цементных предприятий). Проще говоря, это пыль, которая заполняет пространство между крупными частицами состава.

В качестве третьего компонента выступают минеральные порошки (зачастую из отходов цементных предприятий). Проще говоря, это пыль, которая заполняет пространство между крупными частицами состава.

Также в смесь могут добавляться различные вспомогательные компоненты для укрепления и повышения износостойкости.

Коэффициент уплотнения крупнозернистого и мелкозернистого асфальта также разнятся.

Оборудование для уплотнения асфальта и грунтаОчевидно, что чем больше плотность смеси на этапе укладки, тем меньше дорожное полотно деформируется при эксплуатации. Сейчас выбор оборудования для уплотнения асфальта и грунта широк и позволяет подобрать агрегат для конкретного вида работ.

Максимально эффективными можно назвать машины с вибрационным принципом укладки. Такие машины оказывают воздействие как своей массой, так и вибрациями, что значительно сокращает время работы и повышает качество.

Агрегаты мирового бренда Atlas Copco представлены широким ассортиментом виброкатков, виброплит и трамбовок.

Вибрационное оборудование является компактным и маневренным и показывает высокий уровень производительности.

При точном расчете коэффициента уплотнения асфальта и правильном выборе технике, сооружение прослужит долгие годы.

Виброплита для уплотнения ручная

Технологическая инструкция

Создание дорожной поверхности должно происходить в теплое время года при температуре +10 градусов в осеннее время и +5 – в весеннее.Согласно стандарту ГОСТ, материалы АБ делят на две разновидности:

- Для укладки при температуре воздуха выше +5 °С.

- Для укладки при температуре от -25 до +5 °С.

Процесс осуществляют по примерно одинаковым схемам. Но различной будет температура нагревания смеси. Она будет зависеть от погоды, типа асфальтобетона, толщины поверхности. Ни в коем случае не укладывают асфальт во время дождя.

Как и неправильное определение коэффициента уплотнения асфальтобетона, ошибки в доставке смеси определенной температуры могут стать фатальными. Время доставки стараются сокращать до самых минимальных значений.

Время доставки стараются сокращать до самых минимальных значений.

Асфальтобетон погружают в асфальтоукладчики непрерывно. Если появляются паузы, то остатки материала не извлекают из бункеров, чтобы не остывал питатель. Их прикрывают до момента, пока возобновятся поставки. К концу работы смесь обязательно расходуют до конца, и нигде не должен остаться асфальтобетон.

Машина работает со скоростью 2,5-3 м/мин, величина является постоянной. Погрузка теплых горячих смесей осуществляется, когда включен трамбующий брус. В случае работы с холодными материалами его выключают. Обязательно подрезают края полос сразу после завершения работ по повышению плотности.

В случае, если на участке остались неуложенные узкие полосы, то укладывают асфальтобетон вручную. Не во всех случаях возможна работа машин, если речь идет, к примеру, об узких городских улицах, о виражах. Выравнивание осуществляют катками из металла. До начала работы обязательно разогревают инструменты.

После укладки поверхности уплотнение осуществляют посредством трамбующих машин, катков, вибрационных агрегатов и так далее.

Технологии

Ямочный ремонт – не самый сложный процесс. Если выбоина небольших размеров, то заделывают ее ручными инструментами. Разметку участков осуществляют картами, обрубают контуры швонарезчиками, пневматическими либо гидравлическими отбойными молотками, перфораторами и так далее. Если яма большая, используют прицепные фрезы.

Затем очищают яму от строительного мусора и обрабатывают жидким битумом. Это также проделывают вручную, а иногда с применением автогудронаторов. Подвозят асфальтобетон на самосвалах, но если объемы малы, а дефекты разбросаны, то присутствуют риски того, что смесь рано застынет. Поэтому применяют ремонтеры с постоянным прогревом смеси.

Смеси, доведенные до нужных температур, заливают в яму. Подаются они вручную или асфальтоукладчиками.

При определении толщины укладки асфальтобетона берут во внимание ГОСТы уплотнения асфальтобетона, оставляя запас для него. Повышают плотность поверхности, используя ручные механические либо специальные катки

Схемы

На заранее подготовленное полотно необходимо завезти грунт, затем разровнять его с помощью автогрейдера и определить нужную ширину. После этого грунт следует уплотнить за счет нескольких проходов самоходной техники с пневмоколесами до необходимого коэффициента плотности. Это поможет облегчить распределение цементного раствора. Планировка подготовленного грунта должна выполняться с помощью профилировщика. Специалисты распределяют раствор цемента, применяя специальные средства. Работники начинают процесс уплотнения с использования легкой укладочной техники с отшлифованными вальцами из металла, делая по три-четыре прохода катком по каждому следу. После этого применяют тяжелые машины, с помощью которых делают по двадцать-тридцать проходов.

При применении вибрационной или самоходной техники с пневмоколесами рабочим требуется совершать меньшее количество проходов. Укатка завершается, когда после проходов по бетону тяжелой машины на нем не отпечатываются следы.

Факторы, влияющие на уплотнение.

| Машина | Смесь | Условия применения |

| Тип катка | Минеральное вещество | Качество основания покрытия |

|

|

|

| Конструктивные характеристики | Нижний битуминизированный слой дорожного покрытия | Погодные условия |

|

|

|

| Форма и количество цилиндров или шин соответственно | ||

| Параметры машины | Степень уплотнения Температура уплотнения | Толщина слоя Предварительное/первичное уплотнение при помощи асфальто-укладчика Количество полос дорожного полотна Уплотнительная техника |

|

Наилучшее уплотнение, равномерность распределения и хорошая текстура поверхности могут быть достигнуты только при использовании тяжёлых катков (+асфальт-менеджеры) которые способны регулировать и оптимизировать энергию, необходимую для процесса уплотнения. Система асфальт-менеджеров предотвращает нежелательное/неожиданное ослабление и прерывание подачи агрегатов, что очень часто является проблемой при использовании обыкновенных виброкатков с фиксированными амплитудами. Требуемые стандарты (уплотнения) (97 или 98%, метод Маршалла) должны быть достигнуты при температуре укладки минимум 100° C. Пневмоколёсные катки не годятся для достижения хорошего уплотняющего эффекта, что приводит к недостаточному сопротивлению проскальзыванию.

Система асфальт-менеджеров предотвращает нежелательное/неожиданное ослабление и прерывание подачи агрегатов, что очень часто является проблемой при использовании обыкновенных виброкатков с фиксированными амплитудами. Требуемые стандарты (уплотнения) (97 или 98%, метод Маршалла) должны быть достигнуты при температуре укладки минимум 100° C. Пневмоколёсные катки не годятся для достижения хорошего уплотняющего эффекта, что приводит к недостаточному сопротивлению проскальзыванию.

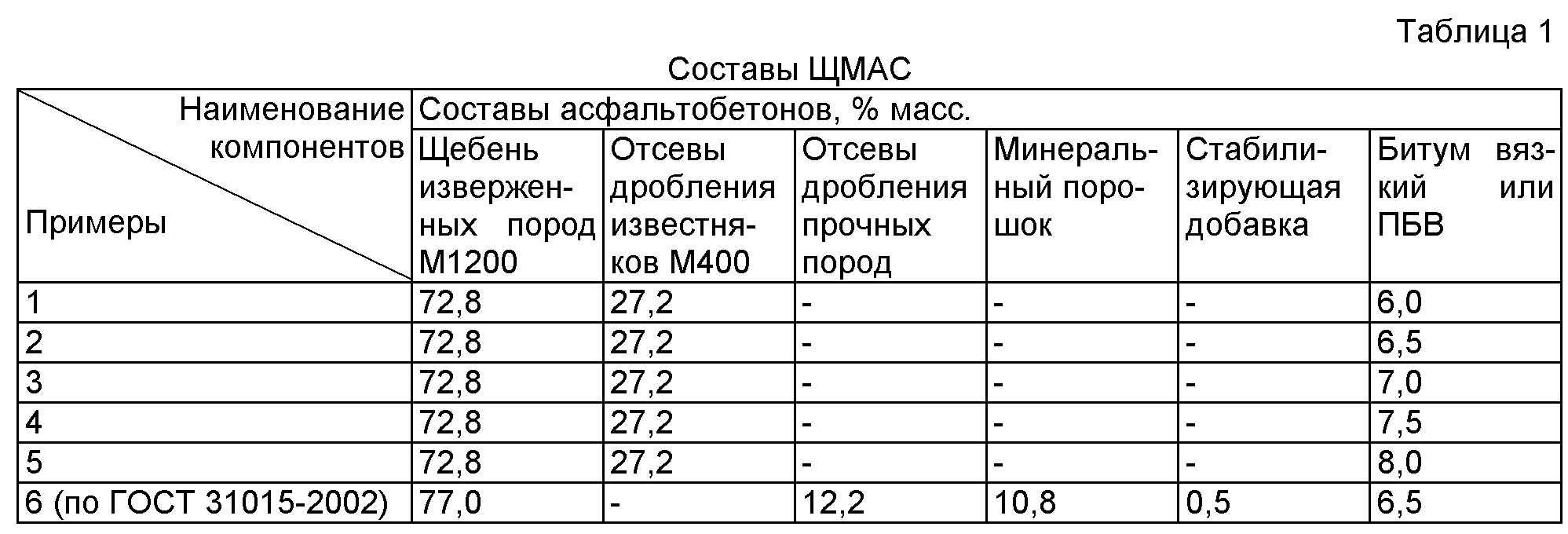

| Рис.2 Каменно-битумная мастика: структура в сравнении с обычной асфальтобетонной смесью | Рис.3 Пример хорошего уплотнения каменно-битумной мастики, с прекрасной текстурой поверхности |

Технологическая схема

Главное требование в процессе уплотнения – выполнять процедуру при максимально высокой температуре поверхности. Когда температура повышена до 100-140 °С, поверхность становится менее вязкой. Каток прикладывает касательные усилия, которые превышают сопротивление сдвигообразованию. Данный момент является наиболее удачным для грамотного повышения плотности.

Данный момент является наиболее удачным для грамотного повышения плотности.

Когда смесь охлаждается, битум становится более твердым. Усилий для повышения плотности нужно больше: к примеру, при температуре 70 °С число прохождений катком увеличивается втрое. На продление действия влияет и трение песка и камня, и уровень сцепления битума с камнем.

Когда применяются агрегаты с рабочими органами по уплотнению, то появляются возможности для уплотнения силами техники. Это ведет к созданию ровных слоев покрытия. Виды асфальтоукладчиков и усилия по предварительному уплотнению оказывают влияние на выбор вида катков. Обычно доуплотнение осуществляют с использованием легких катков в 5-6 т либо пневмошин.

На длительность процедуры влияет толщина слоя, его вид и погодные условия. Когда температура ниже 10 °С, процедуру осуществляют за пару минут.

Уплотнение асфальтобетонных смесей

5.22. Асфальтобетонные смеси уплотняют сразу же после укладки. Слои из горячих и теплых асфальтобетонных смесей следует уплотнять, начиная с той максимально возможной температуры, при которой не образуется деформаций от укатки, что позволит увеличить время эффективного уплотнения и при меньших затратах работы катков достигнуть более высокой плотности и механической прочности асфальтобетона.

5.23. Температура горячих смесей, содержащих более 40% щебня, должна быть 120 — 160°С, теплых — 100 — 140°С. Уплотнение смесей, содержащих менее 40% щебня, а также песчаных начинают при температуре соответственно на 20-30°С ниже.

5.24. Применение активированных минеральных порошков и добавок ПАВ позволяет снизить температуру начала уплотнения смеси на 10-20°С.

В каждом конкретном случае температуру начала и конца уплотнения горячих и теплых смесей устанавливают пробной укаткой.

5.25. Температура холодных асфальтобетонных смесей при уплотнении должна быть не ниже 5°С.

5.26. В процессе уплотнения слоя катки должны двигаться по укатываемой полосе от ее краев к оси дороги, а затем от оси к краям, перекрывая каждый след на 20-30 см. При устройстве сопряженных полос вальцы катка при уплотнении первой полосы должны находиться от кромки сопряжения на расстоянии не менее 10 см. При уплотнении второй полосы первые проходы необходимо выполнять по продольному сопряжению с ранее уложенной полосой. При наезде на свежеуложенную полосу катки должны двигаться ведущими вальцами вперед, что исключает образование волны перед вальцом.

При наезде на свежеуложенную полосу катки должны двигаться ведущими вальцами вперед, что исключает образование волны перед вальцом.

5.27. Для обеспечения ровности покрытия в процессе уплотнения необходимо, чтобы каток трогался или изменял направление движения плавно (без рывков). Запрещается останавливать каток на горячем недоуплотненном асфальтобетонном покрытии. Если остановка необходима, то каток следует вывести на ранее уплотненные и остывшие участки покрытия.

Заправку катков топливом и смазочными материалами следует производить вне асфальтобетонного покрытия.

5.28. Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам катка, их рекомендуется смачивать водой или смесью воды с керосином (1:1). Не разрешается применять для этих целей соляровое масло и топочный мазут.

Прилипание асфальтобетонной смеси к пневматическим шинам быстро прекращается, как только они нагреются от уплотняемой смеси. Во избежание остывания пневматических шин допускается останавливать катки только вне полосы укатки на непродолжительное время.

5.29. Скорость движения и количество проходов каждого типа катка должны соответствовать требованиям СНиП 3.06.03-85. При укладке смесей вручную или автогрейдером число проходов катков следует увеличить на 20-30%.

5.30. В процессе уплотнения после двух-трех проходов первого катка следует проверять поперечный уклон и ровность покрытия шаблонами — трехметровой или двухопорной рейкой с приспособлением для фиксации неровностей.

Выявленные дефекты необходимо немедленно устранять: в заниженные места добавлять смесь, завышенные — разрыхлять граблями, а излишки смеси убирать лопатой. Обнаруженные при первых проходах катков участки с пористой поверхностью и с нарушенной сплошностью слоя должны быть исправлены.

5.31. Дефектные участки (жирные, сухие места, раковины и т.п.) на покрытии после уплотнения должны быть вырублены, места вырубок тщательно очищены, края смазаны горячим вязким или жидким битумом, заполнены новой асфальтобетонной смесью и уплотнены.

Во избежание раскатывания смеси в конце укатываемой полосы следует поместить упорную доску или рейку.

5.32. Участки, недоступные для катка, уплотняют металлическими трамбовками, перекрывая предыдущий след от удара трамбовки примерно на 1/3. Уплотнение следует вести до полного исчезновения таких следов.

studfiles.net

Справочная информация

Отчетыпо упоминаниямДокументная базаЦенные бумагиПоложенияФинансовые документыПостановленияРубрикатор по темамФинансыгорода Российской Федерациирегионыпо точным датамРегламентыТерминыНаучная терминологияФинансоваяЭкономическаяВремяДаты2015 год2016 годДокументы в финансовой сфере

Особенности

В ходе осуществления данного процесса формируется структура дорожного покрытия, что ведет к его прочности. Влияние грамотного уплотнения асфальтобетона проявляется в следующих процессах:

- Твердые частицы материала сближаются, и он становится прочнее.

- Воздух выжимается и покрытие становится менее пористым, что в свою очередь приводит к повышению водо- и морозостойкости дорог.

- Умножается количество связей на единицу объема, что приводит к долговечности и надежности покрытия.

- Температурные свойства АБ улучшаются, и покрытие начинает в меньшей степени реагировать на нагревы либо охлаждения.

Необходимые элементы

При этом возведение дорог состоит не только из процедуры укладки. Ведь нужно предварительно снести верхние слои грунта, избавить их от корней деревьев и трав. В противном случае покрытие будет ими разорвано. Тщательно проводят устройство дренажной системы.

Затем производят закладку основания. Редко его выполняют из монолитного бетона: все дело в том, что такой фундамент стоит значительно больше его конкурентов. Поэтому чаще применяют щебень. Закладывают его по слоям: сначала нижний слой из крупных камней – до 70 мм, который позволяет отводить грунтовые воды, затем средний – до 40 мм, который помогает равномерному распределению нагрузок, а в конце верхний – до 20 мм, он также распределяет нагрузки и способствует усадке асфальтобетона после уплотнения.

Способы уплотнения

Увеличить плотность асфальта можно несколькими способами, которые выбираются из условия экономических показателей и выгоды и требуемых объемов дорожной работы.

Укатывание заключается в перекатывании по поверхности асфальта металлического барабана или накачанной воздухом шины. Остаточное деформирование в слое при уплотнении устремляется к нулевому показателю. Слой получается крепким и плотным. Степень уплотнения после укатки исключает доуплотнение слоя под действием движущихся автомашин. Укатывание выполняется специальными механизмами – асфальтоукладчиками.

Вибрирование – воздействие на асфальт колебаний, частота которых совпадает с его собственной. Применяются вибромашины.

Наилучший итог достигается при правильной температуре, которая на 60оС больше температуры размягчения применяемого вяжущего. Средняя температура равняется 105–120оС.

Причины брака

Несмотря на строгую регламентацию всего процесса, наличие всех необходимых расчетов, браки в ремонте дорог встречаются. Доля их не очень велика, но она есть. Обычно это случается, если устраиваются тонкие выравнивающие слои в 2-3 см. Иногда встречаются браки и при укладке обычного слоя в 5-6 см, когда применяются песчаные смеси. Порой так происходит и с толстыми нижними слоями в 9-10 см из крупнозернистых смесей.

Доля их не очень велика, но она есть. Обычно это случается, если устраиваются тонкие выравнивающие слои в 2-3 см. Иногда встречаются браки и при укладке обычного слоя в 5-6 см, когда применяются песчаные смеси. Порой так происходит и с толстыми нижними слоями в 9-10 см из крупнозернистых смесей.

Казалось бы, случаи стандартные, и места ошибкам быть не может. В чем же причины брака?

Среди основных предпосылок для его появления выделяют сами орудия, которые выполняют операции по уплотнению. То есть технические несовершенства техники, включая вибрационные катки, приводят к ошибкам. Конечно, это берут в расчет, когда был исключен человеческий фактор – наличие нарушений, ошибок в расчетах, упущения самой рабочей группы.

Так, на бытовом уровне никому не придет в голову забить гвозди, применяя кувалду, либо начать забивать железнодорожные костыли, используя домашний молоток. Но дорожным подрядчикам фактическим доводится проделывать это на дорогах. К примеру, они порой одним и тем же катком, который имеется у них в наличии, уплотняют и тонкий в 2-3 см, и средний в 5-7 см, и толстый в 10-12 см слои асфальтобетона. Проведя анализ и расчеты, любой поймет, что в каждом из этих случаев нужно менять скорость техники.

Проведя анализ и расчеты, любой поймет, что в каждом из этих случаев нужно менять скорость техники.

Если также учесть то, что различается стартовая плотность горячей смеси после работы над ней укладчика (с коэффициентом уплотнения 0,83-0,97), состав по гранулометрии, вязкость битумов, прочность и жесткость фундамента, технологические стадии повышения плотности, погодные условия, то сразу становится понятно то, почему невозможно обеспечить одним или двумя катками совершенную работу над дорожным покрытием.

Подрядчик не заинтересован в приобретении машины на каждый отдельно взятый случай, ведь их нужно тогда очень большое количество.

Поэтому бессмысленно упрекать производителей оборудования для дорожных работ в том, что они не берут во внимание такие особенности, всплывающие на практике, и не включают в свои продукты возможность менять характеристики машин. И даже сам принцип регулирования, который основывается на изменении центробежных сил методом задания разных значений (обычно их около 2), в редких случаях дает обоснованные шаги и диапазоны влияния на ход работы

Машины просто не способны охватывать все перечисленные виды и условия укладки и уплотнения.

Настало время переосмыслить и пересмотреть сам механизм осуществления данной процедуры. Иногда виброкатки одного и того производителя, одинакового веса могут иметь отличающиеся уплотняющие способности. Это доказывает то, что их практическое предназначение не было задумано широко. Также это нередко вводит в заблуждение самих рабочих, которые не обладают критериями выбора и применения подходящих видов машин.

Порой возникает ощущение, что неудачи случаются из-за слишком большого «насилия» над дорожным покрытием со стороны катка, а также из-за недостаточного его воздействия на поверхность. Все эти факторы ведут к тому, что процесс становится достаточно непредсказуемым, и плачевные результаты постоянно наблюдают россияне на дорогах страны.

Важные моменты

Укатывают поверхность с помощью уплотняющей машины всегда с перекрытиями следов в 15 см. Это значение является минимальным для данного показателя. Нужно всегда отслеживать процесс, чтобы каждая полоса, подвергаемая укатке, обрабатывалась машиной одинаковое количество раз.

Катки всегда возвращаются по тем же полосам на уже остывшие поверхности и лишь там маневрируют. Это позволяет дорожному покрытию быть ровнее. Уплотнять начинают от кромок – краевых полос. В случае их отсутствия с краев оставляют неуплотненными полосы шириной 30-40 см, чтобы не деформировать все еще не остывшие неуплотненные смеси.

Далее такие полосы уплотняют катками, которые специально оборудованы устройствами для повышения плотности кромок либо пневмоколесными катками. Если финишер движется ступенчато, то в процессе укладки смеси плотность повышают, начиная с внешних краев и двигаясь к центру. Полоса шириной 30-40 см остается в самом центре без уплотнения. К ней приступают в последнюю очередь, что позволяет добиться соединения всех полос укладки.

Уплотнение продольных швов осуществляется двумя путями. В первом уплотнять начинают вдоль продольных швов, при этом валец катка на 10-20 см захватывает не укатанные еще слои. А остальная поверхность вальца проходит по укатанным и остывшим асфальтобетонным покрытиям.

Продольные швы уплотняют и таким методом: на катке проезжают по уже уплотненным слоям лишь краями вальца в 10-20 см. Осуществляя такой маневр, можно не столкнуться с движением транспортного средства на действующих полосах. Поэтому проезд не затрудняется.

Уплотнение поперечных швов осуществляют в перпендикулярном направлении по отношению к укладке АБ смеси. В этой случае валец машины на 10-20 см попадает на горячие неуплотненные поверхности дорог. Маневрировать катку в данных условиях сложнее, так как площадь, где он это проделывает, оказывается ограниченной. По этой причине удобнее использовать малогабаритные машины.

Уплотняя участки на поворотах дороги, начинают с вогнутых сторон и двигаются дальше по прямой траектории. На уже укатанных участках дорожных поверхностей перемещают каток по касательным. Скорости маневров машины должны быть одними и теми же. На данных поверхностях чаще применяют катки с составными вальцами.

Легкие реверсивные виброплиты для уплотнения асфальтобетонной смеси

Часто на дорогах общего пользования мы можем встретить катки разных видов: вибрационные, комбинированные, пневмоколесные или статические. Они работают уже давно, укладывают асфальт, производят ямочный ремонт. Но в последнее время в данной сфере применяются виброплиты – прямого хода и реверсивные, показывающие неплохие результаты в борьбе за качественное и ровное дорожное покрытие

Они работают уже давно, укладывают асфальт, производят ямочный ремонт. Но в последнее время в данной сфере применяются виброплиты – прямого хода и реверсивные, показывающие неплохие результаты в борьбе за качественное и ровное дорожное покрытие

Виброплиты привлекают особое внимание, когда дело касается небольших объемов для уплотнения асфальтобетонных смесей.

Данная реверсивная виброплита используется для уплотнения асфальтобетонных смесей при небольших объемах работ. Небольшие габариты и высокая производительность позволяют виброплитам участвовать при ремонте покрытий тротуаров, парковых дорожек, ямочном ремонте дорог общего пользования. В процессе работы специалисты сделали вывод о том, что виброплита демонстрирует отличный результат при укладке и ремонте покрытия толщиной до 6 см. Если толщина покрытия больше 6 см, то применяют более мощные и тяжелые виброплиты.

Для уплотнения асфальтобетонной смеси используются виброплиты прямого хода разного веса и мощности. Стоит отметить, что виброплиты весом менее 60 кг находят свое применение крайне редко. Объясняется это тем, что подобное легкое оборудование эффективно работает при толщине покрытия 2-4 см, не более. Для дорог общего пользования средний показатель толщины покрытия – 5-6 см и более. Получается, что для уплотнения асфальтобетонной смеси толщиной 4-6 см будет лучше использовать реверсивные легкие виброплиты весом 100-280 кг.

Стоит отметить, что виброплиты весом менее 60 кг находят свое применение крайне редко. Объясняется это тем, что подобное легкое оборудование эффективно работает при толщине покрытия 2-4 см, не более. Для дорог общего пользования средний показатель толщины покрытия – 5-6 см и более. Получается, что для уплотнения асфальтобетонной смеси толщиной 4-6 см будет лучше использовать реверсивные легкие виброплиты весом 100-280 кг.

Анализ статистики говорит о том, что при средних объемах работ по уплотнению асфальтобетонной смеси лучшим вариантом станет реверсивная виброплита весом 100-130 кг и 150-250 кг. Только виброплиты этих весовых категорий справятся с предлагаемой работой быстро и эффективно. Компания «Estate Project» предлагает Вашему вниманию , работающие с асфальтобетонными смесями различной толщины. Среди виброплит, представленных на сайте компании «Эстейт Проект», наибольший интерес у потребителей вызывают модели AVP 2220, AVP 2620, AVP 3020 и AVP 3520. Прежде всего, стоит обратить внимание на стоимость виброплит. Например, виброкаток стоит дороже виброплиты в 5-8 раз! Разница существенная, а результат предлагается полностью идентичный. Разумеется, для небольших объемов работ выгоднее приобрести легкую реверсивную виброплиту.

Например, виброкаток стоит дороже виброплиты в 5-8 раз! Разница существенная, а результат предлагается полностью идентичный. Разумеется, для небольших объемов работ выгоднее приобрести легкую реверсивную виброплиту.

Для профилактики образования поперечных трещин и качественного уплотнения асфальтобетонной смеси специалист при работе с виброплитой должен помнить один важный момент. Суть в том, что необходимо использовать наибольшую возможную частоту при минимальной амплитуде вибрации. Таким образом, достигается долговечность и качество дорожного асфальтобетонного покрытия.

Оборудование для уплотнения

Ручное оборудование для уплотнения | |

ТрамбовкаВибротрамбовки (трамбовки) относятся к средствам малой механизации. основная сфера их применения — это ограниченные пространства внутри зданий, на территориях, прилегающих к стенам, заборам, коммуникационным элементам (например, люки) и т.д. Вес таких трамбовок чаще всего не превышает 60-80 кг и оснащаются 4-тактным бензиновым или, реже, дизельным двигателем. | |

ВиброплитыВиброплиты также относятся к малой механизации и используются для уплотнения небольших площадок в ограниченном пространстве, они бывают прямоходные и реверсивные, их масса колеблется в диапазоне 50-150кг, а рабочая ширина- от 45 до 60 см. Они оснащаются бензиновыми или дизельными двигателями. Вибратор направленного действия приводится в действие через клиновой ремень и центробежную муфту. Управление движением происходит за счет регулировки направления действия вибратора. | |

Ручные тандемные каткиМасса сопровождаемых катков составляет 600-1000 кг, а рабочая ширина – от 60 см до 75 см. Привод вальцов либо механический – с помощью двухступенчатого редуктора, либо гидростатический, они работают с двойной вибрацией. | |

Легкие тандемные каткиЛегкие тандемные катки с рамой на шарнирном соединении выпускаются массой от 1,3 до 4.2 т, рабочей шириной от 80 см до 138 см. оба вальца катка оснащены гидростатическим приводом и вибросистемой. | |

Комбинированные каткиВ основе конструкции комбинированных катков вибровалец и комплект колес. Они отлично подходят для уплотнения асфальта на поверхностях под уклоном, а также для ремонтных работ и укатки пешеходных дорожек и автостоянок. Комбинированные катки производятся массой от 1,5 до 2,5т, а также от 7 до 10 т. | |

Пневмоколесные каткиУправляемая/качающаяся передняя осью и неподвижный задний мост – преимущество конструкции пневмоколесных катков. Для увеличения массы может быть задействован балласт массой до 10т, при этом общая масса катков может быть увеличена до 24-27 т соответственно. Уплотнение происходит статически, за счет собственной массы машины, а также перемешивания смеси и прогибанию колес. | |

Тандемные катки с шарнирно-сочлененной рамойУ масса может достигать 7-14т при рабочей ширине 1,50 м, 2,00м и 2,13 м; они предназначены для средних и крупных строительных объектов. | |

Тандемные катки с управляемыми вальцамиТандемные катки с управляемыми вальцами выпускаются массой от 7 до 10 т, рабочей шириной 1,50 м и 1,68 м. Такие катки оснащены гидростатическим приводом вальцов и вибросистемы. |

Исправление дефектов

Проверка равномерности распределения смеси.

Во время проведения работ работники проверяют равномерность распределения асфальтобетона. Дефекты, выявляемые на поверхности, разделяют на две основные группы. Они могут быть связаны с состоянием, функциями оборудования или со свойствами бетонного раствора. Если к появлению дефектов привели свойства компонентов, входящих в состав раствора, их устраняют при помощи добавления новых ингредиентов либо меняют технологию его изготовления, хранения, транспортировки. Существуют дефекты, которые способны возникать из-за применения того или иного оборудования. Появившиеся неровности специалисты исправляют вручную.

Производители виброплит

Бензиновые виброплиты Zitrek

Техническое оборудование для дорожного строительства под брендом Zitrek производит сравнительно небольшая по размерам компания с главным офисом в Праге (Чехия). Основные производственные мощности (заводы, крупные сервисные и логистические центры) корпорации Zitrek находятся в Венгрии, Хорватии, Италии, Китае и РФ.

Характерной чертой данной марки является соотношение доступной цены и высокого качества, производимой продукции (прочный корпус, высокая износостойкость, длительный срок службы).

Основные приоритеты компании Zitrek – непрерывное совершенствование, развитие и внедрение новых технологий, инновационных решений, увеличение гарантийных обязательств на оборудование.

Виброплита Wacker Neuson

Десять лет назад (2007 г.) компания Wacker Construction (на тот момент производитель легкого строительного оборудования) объединилась с производителем крупногабаритных строительных машин Neuson Kramer. После чего на свет появился новый бренд — Wacker Neuson, совсем молодой с точки зрения истории производитель строительной техники, но при этом имеющий за плечами огромный производственный опыт двух своих предшественников.

На протяжении последних девяти лет компания Wacker Neuson является крупнейшим производителем высококлассного оборудования и компактных дорожно-строительных машин, используемых огромным количеством подрядных организаций.

Заводы компании находятся в США и Германии, с главным офисом в Баварии (г. Мюнхен, Германия).

Основные приоритеты компании – постоянное повышение и качества производимой продукции. Благодаря собственным научно-исследовательским центрам и огромному полуторавековому опыту (история развития компании началась 160 лет назад), компания по Wacker Neuson по праву может считаться лидером в данной отрасли. К началу 2016 года в компании трудится свыше трех тысяч человек. Свои представительства Wacker Neuson имеет более чем в 180 странах мира.

Бензиновые виброплиты Diam

Группа компаний «Diam» была основана тринадцать лет назад — в 2004 году. В самом начале компания реализовывала, как оборудование собственного производства, так и торговые бренды сторонних производителей, применяющих алмазные инструменты в различных целях (промышленных и бытовых масштабах).

На начало 2017 года строительные инструменты и оборудование, произведенное компанией Diam широко представлено на рынке и имеет разнообразие с точки зрения конструкции, формы, назначения и др.

Инструменты, изготовленные на собственном производстве предназначены для широкого контингента потребителей, выбирающих оборудование по критерию оптимального соотношения цены и качества.

Сегодня компанией Diam активно реализуется направление поставок запасных частей и расходных материалов к собственной торговой марке.

Виброплиты бензиновые Grost

Датой основания компании Grost считается март 2006 года. Все начиналось с поставок строительного и грузоподъемного оборудования из КНР для строительных и дорожных предприятий по всей стране.

Следующим шагом в истории развития компании стало открытие инженерно-конструкторского и проектного отдела, который занимался разработкой собственных инженерных проектов и решений, а также службы ОТК (отдела технического контроля), обеспечивающей строгий входной контроль производимой собственными силами продукции.

На начало 2016 года компания Grost имеет широкую сеть центров реализации и обслуживания дорожно и строительного оборудования под собственным брендом, а также поддерживает и развивает дистрибутерские центры по всей территории РФ. В настоящий момент активно реализуется направление поставок запасных частей и расходных материалов к торговым маркам «Grost».

- Главная

- Продукция для дорог

- Виброплита для уплотнения ручная

Порядок испытаний

Отбор керна проводится сверлением или вырубкой. В результате получаются круглые или прямоугольные части. Не отбирают с края дороги – следует отступить не меньше метра для установки керноотборника. В зависимости от типа смесей, часть асфальта, взятая на анализ, должна соответствовать определенным требованиям:

- песчаные смеси: диаметр керна – 5 см, масса вырубки – 1 кг;

- мелкозернистые – 7 см и 2 кг;

- крупнозернистые – 10 см и 6 кг.

Именно с такими параметрами разрешено проведение лабораторных испытаний без сомнений насчет их результативности и правдоподобности. Другие способы расчета коэффициента, тем более, самостоятельно считаются недействительными и проведенными с нарушениями технологической процедуры определения.

Видео: Плотномер асфальтобетона ПАБ

Применение.

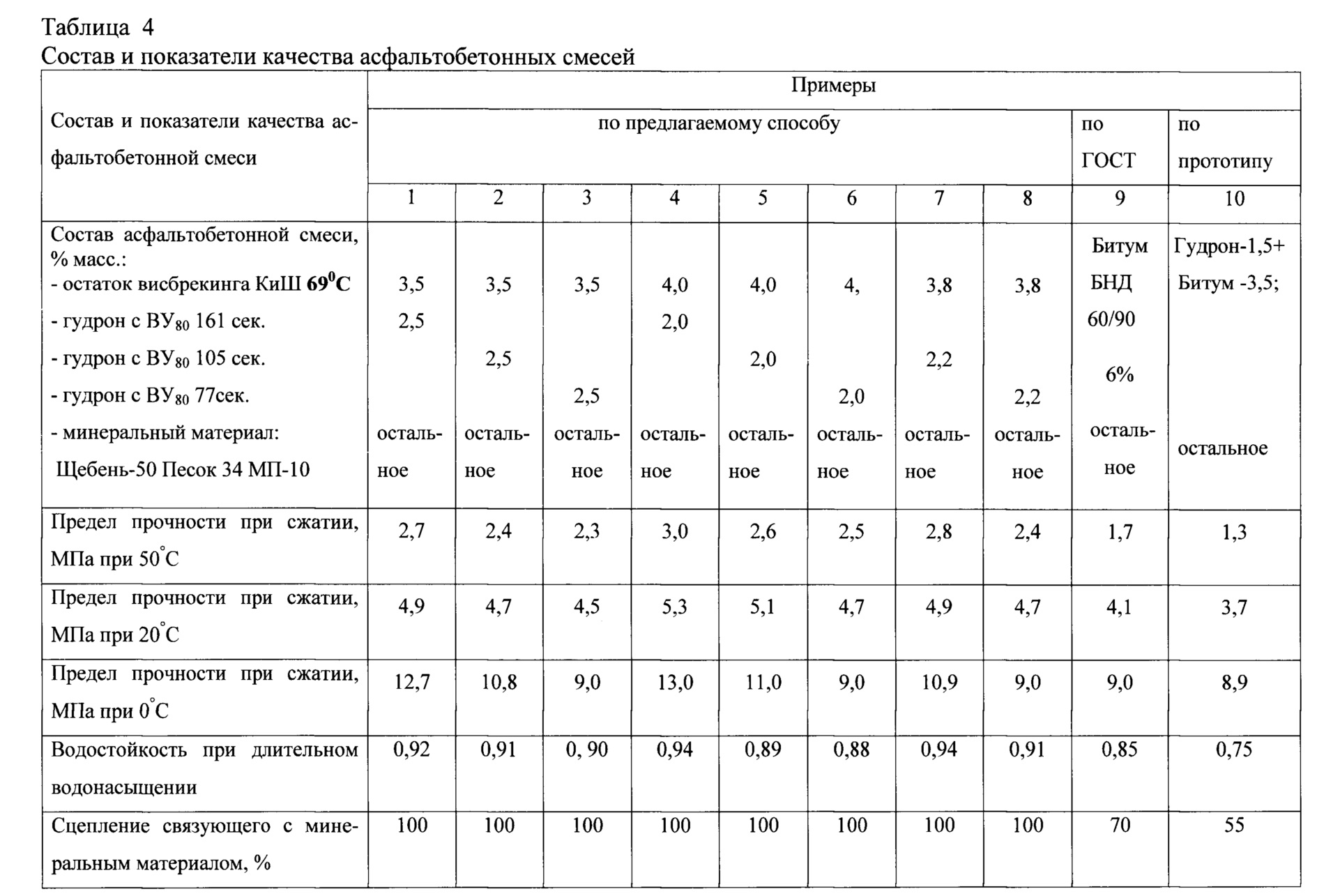

Уплотнение SMA 0/11 S pmb 45 при реконструкции автомагистрали, проект в Северной Германии

SMA 0/11 S

Толщина слоя — 4 см

Агрегаты 0-11 мм : 92.8% на вес

Полимерцементный битум,

степень/глубина проникновения 45: 6,7% на вес

Аддитивы: полимеры: 0.5% на вес

Метод Маршалла (50 blows / side ):

2.311 t / m ³

Требования по уплотнению : 98% ф

| После укладки и предварительного уплотнения асфальтоукладчиком, дальнейшее уплотнение продолжается при помощи BW 184 AD с вибросистемой, при использовании автоматического режима работы (асфальт-менеджер). После четырёх проходов достигается условная плотность (98%). В то же время показатель E VIB увеличивается с 160 MN / m ² до 270 MN / m ². По причине того, что процесс непрерывен повышается ровность укладки и плотность, поэтому не остаётся никаких дефектов поверхности. |

| ||

Уплотнение SMA 0/8 S pmb 50/70 при реконструкции автомагистрали, проект в Южной Германии

SMA 0/8 S

Толщина слоя — 3,5 см

Агрегаты 0-11 мм: 92.7% на вес

Полимерцементный битум,

степень/глубина проникновения 50/70: 7% на вес

Аддитивы: волокна целлюлозы:

0.3% на вес

Метод Маршалла (50 blows / side ):

2.427 t / m ³

Требования по уплотнению : 98%

| Благодаря достаточно медленному процессу предварительного уплотнения асфальтоукладчиком, уплотнение при помощи катка BW 184 AD начинается с двух статических проходов. Статическое уплотнение обеспечивает ровность и предотвращает слишком глубокие поверхностные дефекты, которые могут быть спровоцированы первичной вибрацией. Благодаря фазе статического уплотнения плотность повышается с 78% до 90%, за которой также следует виброуплотнение, повышающее плотность до 99%. |

| ||

Уплотнение SMA 0/11 S pmb 50/70 на городской дороге с интенсивным движением, Германия

SMA 0/11 S

Толщина слоя — 4 см

Агрегаты 0-11 мм : 93.6% на вес

Полимерцементный битум,

степень/глубина проникновения 50/70: 6.2% на вес

Аддитивы: волокна целлюлозы:

0.2% на вес

Метод Маршалла (50 blows / side ):

2.464 t / m ³

Требования по уплотнению : 97%

| Благодаря благоприятным температурным условиям и высокому уровню предварительного уплотнения BW 184 AD (асфальт-менеджер) достигает требуемых стандартов (уплотнения) уже после третьего прохода. BW 184 AD работает в автоматическом режиме, с рабочей скоростью от 3 до 4 км/ч. |

| ||

Уплотнение

Значение коэффициента уплотнения бетонной смеси равняется показателю достигнутой плотности к расчетной. Идеальный коэффициент можно получить при виброуплотнении смеси в соответствии с государственным стандартом. Коэффициент плотности и эффективность виброуплотнения будут зависеть непосредственно от используемой техники, составляющих смеси. Нужной плотности асфальтобетона можно достичь и при использовании обычных машин. При этом результат будет зависеть от веса и вида техники, числа проходов, плотности бетонного слоя. Необходимо помнить, что при укладке вальцы должны оставаться отполированными, гладкими. Чтобы избежать налипания асфальтобетона на вальцы, их следует смачивать водой либо обмазывать нефтью.

Уплотнение асфальтобетонной смеси.

Чтобы добиться нужного коэффициента плотности покрытия, смесь обрабатывают посредством самоходных катков (трех- или двухвальцевых), виброкатков, машин с пневмошинами. Недоступные места покрытия утрамбовывают. Механизмы на пневмошинах, получившие широкую популярность при работе с асфальтобетоном, позволяют обеспечить необходимый коэффициент уплотнения покрытия, отрегулировать давление воздуха в пневмошинах. Это помогает достичь нужной плотности основной части бетона. Лучший показатель коэффициента можно получить при наличии достаточного количества колес на одной из осей машины.

Процесс нужно начинать сразу после завершения укладки асфальтобетона. Так можно добиться лучшего показателя коэффициента плотности бетонной поверхности

Для этого важно учитывать температуру раствора: в горячем состоянии он становится пластичнее, следовательно, легко уплотняется. Cо снижением температуры состава уменьшается и коэффициент плотности

При этом увеличиваются затраты труда и расход средств для уплотнения. При низкой температуре может резко снизиться производительность. Важно помнить, что в процессе уплотнения подготовленная почва должна быть влажной. Задействование дополнительной специальной техники или средств более эффективно для тонкого бетонного слоя, нежели для толстого.

Коэффициент уплотнения асфальта

Чтобы испытать уложенное дорожное покрытие, на площади 700 квадратных метров высверливаются три образца. При работе с горячим асфальтом пробы отбираются спустя 1-3 дня после укладки, а если асфальт холодный, то через 15-30 дней. Для разных смесей асфальта образцы должны иметь следующие параметры:

- для песчаных асфальтов – диаметр 50 мм и вес 1 кг;

- для покрытий с мелким зерном – 70 мм и 2 кг;

- для покрытий с крупными зернами – 100 мм и 6 кг.

Из взятых образцов вырубаются три пробы в форме параллелепипеда со сторонами 50-100 мм. Коэффициент уплотнения определяется по следующей технологии:

- после просушивания образцы остужают и производят взвешивание на воздухе;

- рассчитывается реальная плотность материала;

- по трем пробам рассчитывается средняя величина;

- пробы и взятые керны в термошкафу нагревают до расчетной температуры;

- образцы подвергают измельчению, затем прессуют при давлении 40 Мпа, после чего заменяют высоту образца;

- если пробы брались от горячей смеси, их после виброуплотнения доуплотняют прессом;

- плотность переформированных проб вычисляется на основании полученных данных, после чего подсчитывают средний показатель;

- расчет коэффициента уплотнения производится путем деления плотности фактической на стандартную. В случае незначительности этой величины асфальт признается уплотненным недостаточно.

Стандартом предусмотрены следующие параметры коэффициента уплотнения асфальтового покрытия:

- для холодной смеси – не меньше 0,96;

- для горячей смеси типа В – не меньше 0,98;

- для горячих смесей типов А и Б – не меньше 0,99.

Укладка и уплотнение ЩМА roadtm.com

1. Щебеночно-мастичные асфальтобетонные смеси (ЩМАС) укладывают на предварительно обеспыленную поверхность, при наружной температуре не менее +5°С весной и +10°С осенью.

2. После окончания процесса обеспыливания ремонтируемая поверхность подгрунтовывается битумной эмульсией исходя из следующего расчета.

3. Горячая ЩМАС укладывается и уплотняется обычными асфальтоукладчиками (далее а/у) и гладковальцовыми катками. Уплотнение, по возможности, должно производиться на всю ширину дороги. В случае, если это условие является трудновыполнимым, необходимо руководствоваться принципом минимального количества «холодных» продольных/поперечных стыков.

4. После прохода укладчика все дефекты, образовавшиеся на поверхности свежеуложенного слоя исправляют до начала этапа уплотнения, путем добавления недостающей, или удаления лишней смеси вручную. «Наброс» смеси в дефектные места исключается.

5. Необходимо обеспечить непрерывность работы а/у. Его рабочая скорость должна составлять от полутора до трёх метров в минуту.

6. Смесь с автосамосвалов должна медленно и равномерно загружаться в бункер асфальтоукладчика. Категорически запрещается подъезжать автомобилю до соприкосновения с упорными роликами.

7. Бункер а/у в процессе укладки должен быть заполнен минимум на 25 %. При длительных простоях в процессе поступления ЩМАС с АБЗ (до получаса), продвижение а/у осуществляется на 1-2 м через каждые 5-10 минут.

8. Уплотнение ЩМАС производят катками с гладкими стальными вальцами массой 9-12 тонн. Вальцы смачиваются водой, или водно-керосиновой эмульсией. Катки на пневмошинах не используются. Их применение допускается лишь в финальной стадии уплотнения.

9. Уложенный слой ЩАМС уплотняют гладковальцовыми катками, передвигающимися с рабочей скоростью 3-5 км в час.

10. Для более качественного сопряжения укладываемого слоя с ранее уложенным и уже остывшим покрытием необходимо 1-ый проход катка производить по «холодной» полосе с перекрытием свежеуложенного слоя на 30-40 см.

11. В процессе уплотнения катки перемещаются от края к оси, а затем наоборот, перекрывая каждый след на 25-35 см. 1-ый проход начинается с отступления от края покрытия на 10-15 см. Края уплотняются после 1-го прохода. В ходе укатки должно обеспечиваться равномерное уплотнение покрытия. Это достигается путем одинакового числа проходов катка по 1-му следу. При 1-м проходе ведущие вальцы должны быть впереди.

12. Нежелательно производить уплотнение катками с включенной функцией вибрации. А при температуре смеси ниже ста градусов укладка на жесткое основание запрещается. Слои большой толщины можно уплотнять с включенной вибрацией только при высокой температуре смеси после первого прохода гладковальцового катка. В таком случае для эффективного уплотнения достаточно одного/двух проходов.

13. За одним а/у должны находиться два гладковальцовых катка. Требуемая степень уплотнения достигается за 7-9 проходов катка.

14. Температура ЩМАС на выходе с АБЗ должна составлять от 159°С до 169°С. В самом начале уплотнения ее показатель должен быть не менее 130°С, в конце – не менее 100°С.

- Главная

- Блог

- Технологии

- Укладка и уплотнение ЩМА

roadtm.com

Предварительное уплотнение асфальта — подкатка

Асфальтоукладчик формирует ровный слой асфальтобетнной смеси заданной толщины. На этом же этапе происходит первичное уплотнение асфальта виброплитой или трамбующим брусом. Последующую подкатку выполняют гладковальцевыми тандемными виброкатками HD 75 фирмы HAMM, весом 7 или 6 тонн.

Технология уплотнения асфальта на предварительном этапе предполагает выполнение следующих операций:

- Предварительное упрочнение и подуплотнение горячей смеси 2-3 проходами катка, работающего в статическом режиме.

- 5-6 проходов катка по следу с включенным вибратором. Вибрационная нагрузка применяется исключительно при движении от асфальтоукладчика. Возвращение к укладчику выполняют при работе вальцов в статическом режиме. В этом случае нагон сдвиговой волны уменьшается.

Уплотнение асфальта катком на этапе подкатки требует соблюдения следующих параметров:

- Допустимая нагрузка в статическом режиме 1,75-1,85 кг/см2, при работе вибратора 2,4-2,6 кг/см2 при частоте до 39 ударов в минуту. Превышение этих показателей приводит к появлению дефектов на покрытии в виде трещин, неровностей или сдвигов.

- Уплотнение выполняется продольными заходами от наружной кромки захватки с постепенным перемещением к оси дороги. 100 мм полоса у осевой кромки укатывается при уплотнении следующей смежной полосы асфальта.

- Каждый предыдущий след перекрывают на 30 см. Скорость перемещения катка не должна превышать 4.8-5.6 км/ч.

- Подходы выполняются возвратно-поступательными движениями ведущими вальцами вперед.

Технология уплотнения асфальтобетонной смеси катками

Соблюдение технологии уплотнения асфальтобетонных смесей напрямую влияет на долговечность и надежность дорожного покрытия. Любая небрежность или нарушение очередности операций уменьшает прочность полотна на 20% и более.

Актуальные требования к организации дорожного строительства отражены в СНиП 3.06.03-85. В этом же сборнике нормативных документов приведена и последовательность действий при асфальтировании дорог различными типами дорожной спецтехники.

Практика показала, без парка специализированной техники быстро построить качественную дорогу, независимо от категории, невозможно. Наиболее перспективна технология уплотнения асфальтобетонной смеси катками в комплексе с асфальтоукладчиком. Первичное подуплотнение трамбующим брусом или виброплитой уменьшает величину сдвиговой волны горячего асфальта при укатке. Благодаря этому получают более плотную структуру дорожного покрытия.

Предварительное уплотнение асфальта — подкатка

Асфальтоукладчик формирует ровный слой асфальтобетнной смеси заданной толщины. На этом же этапе происходит первичное уплотнение асфальта виброплитой или трамбующим брусом. Последующую подкатку выполняют гладковальцевыми тандемными виброкатками HD 75 фирмы HAMM, весом 7 или 6 тонн.

Технология уплотнения асфальта на предварительном этапе предполагает выполнение следующих операций:

- Предварительное упрочнение и подуплотнение горячей смеси 2-3 проходами катка, работающего в статическом режиме.

- 5-6 проходов катка по следу с включенным вибратором. Вибрационная нагрузка применяется исключительно при движении от асфальтоукладчика. Возвращение к укладчику выполняют при работе вальцов в статическом режиме. В этом случае нагон сдвиговой волны уменьшается.

Уплотнение асфальта катком на этапе подкатки требует соблюдения следующих параметров:

- Допустимая нагрузка в статическом режиме 1,75-1,85 кг/см2, при работе вибратора 2,4-2,6 кг/см2 при частоте до 39 ударов в минуту. Превышение этих показателей приводит к появлению дефектов на покрытии в виде трещин, неровностей или сдвигов.