Полимерное покрытие для бетонного пола: виды, технология

Полимерное покрытие для бетонного пола – один из лучших вариантов для тех, кто хочет получить долговечное, прочное, экологичное и эстетичное покрытие при сравнительно невысоких затратах финансов, времени и сил. Бетонные полы считаются самыми надежными и износостойкими, но финишная отделка предполагает использование дополнительных материалов для покрытия.

Полимерные полы актуальны как для промышленных помещений, так и для жилых, общественных, так как обладают всеми преимуществами бетонных в плане эксплуатации и долговечности, но смотрятся более эстетично, дают больше комфорта. В выполнении рассматриваемого покрытия обычно используют разного типа грунтовки, пропитки, краски и смеси для создания наливных полов с нужными характеристиками.

При выборе полимерного пола учитывают такие критерии:- Тип покрытия и назначение пола (в каком помещении планируется обустраивать поверхность).

- Уровень нагрузок, которые предполагаемо будут воздействовать на пол.

- Важность и необходимость применения дополнительных элементов, декора.

- Оптимизация расходов и поиск оптимального соотношения цены и качества.

- Необходимость добавить поверхности определенных характеристик.

Свойства бетонного пола

Бетонный пол на сегодняшний день – самое долговечное и прочное, а посему и наиболее популярное основание для разных помещений. Выполнить все работы по обустройству полов можно своими руками, материалы доступны на рынке, обходится все сравнительно недорого.

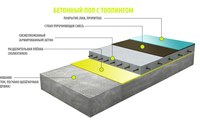

Бетонный пол – это покрытие, залитое смесью вяжущего (цемент) и наполнителей (гравий, песок, каменная крошка и другие), воды и разных добавок. Все требования к полам из бетона указаны в СП 29.13330.2011 «Полы». Особенно актуально основание в условиях высоких нагрузок, поэтому часто бетонные полы можно увидеть в промышленных, складских, коммерческих помещениях.

В жилых квартирах и домах бетонное основание предполагает обязательное выполнение финишной отделки, за исключением случаев оформления дизайна в стиле лофт или хай-тек (тогда бетон обеспыливают и обрабатывают специальным образом, чтобы оставить в первозданном виде, без покрытий).

- Долговечность – срок службы исчисляется десятилетиями.

- Пожаростойкость – что особенно важно в определенных условиях, где есть риск воспламенения.

- Стойкость к высоким/низким температурам, влажности, механическим нагрузкам, агрессивным средам.

- Износостойкость и прочность, надежность.

- Экологичность и безопасность.

- Сравнительно невысокая стоимость.

Единственным недостатком бетонного покрытия является низкая прочность и склонность к пылению поверхностного слоя материала из-за застывшего цементного молочка. Постепенно слой начинает покрываться мелкими трещинами и сколами, сильно пылит, попадая в оборудование, предметы интерьера, негативно влияя на здоровье людей, портя вид пола.

Ввиду такой особенности бетонный пол либо обрабатывают специальными пропитками и составами, шлифуют и полируют, либо покрывают финишным покрытием.

Одним из вариантов выполнения декоративного основания является заливка полимерного пола, который надежно защищает бетон и делает его более комфортным в эксплуатации и обслуживании.

Виды полимерных покрытий

При выборе полимерного покрытия стоит учитывать такие основные аспекты: назначение помещения и виды воздействующих на основание нагрузок, состояние бетонного пола, условия эксплуатации, важность декорирования. Для финишной отделки бетонного пола применяют самые разные виды составов, поставляемые множеством производителей.

Пропитки

Используются для помещений разного назначения. Обычно бетонные полы покрывают пропитками до обустройства финишного слоя. Чтобы обеспечить максимальную долговечность и прочность полимерного пола, нужно повысить адгезию слоев бетона и полимера. Если для этих целей выбирают неподходящий состав, будущий пол может покрыться трещинами, деформироваться.

Пропитка для пола – это однородная жидкая масса, в состав которой включены связующий полимер, определенные наполнители и ряд специальных добавок.

- Заполнение всех мелких пор бетона.

- Обеспечение надежного сцепления материалов между собой.

- Обеспыливание и упрочнение основания.

Правильно выбранная грунтовка гарантирует более длительный срок службы, повышенную адгезию, в связи с чем игнорировать данный этап работ или экономить на пропитке однозначно не стоит.

Полимерная

Пропитки на органической базе обеспыливают бетонный пол, проникают в бетонное основание на глубину в 2-6 миллиметров, качественно заполняют и надежно связывают поры верхнего слоя. Благодаря этому бетон становится более стойким, прочным, способным выдерживать воздействия различных негативных факторов.

Полимерные пропитки производят на базе эпоксидных, акриловых, ПВХ, полиуретановых веществ. Состав дает возможность исключить риски по ремонту, остановке оборудования по причине загрязнений, запыленности. Покрытия становятся стойкими к агрессивным средам, механическим нагрузкам, легче убираются.

Характеристики покрытого полимерной пропиткой бетона приближаются к полимербетонным полам – повышается вдвое ударная вязкость, до 10 раз прочность к истиранию, в несколько раз прочность по марке. Немаловажно и то, что пропитки способны герметизировать поверхность, препятствовать пылению, выщербливанию наполнителей.

Акриловая

Данный тип составов предполагает не очень большой срок службы, требует обновления каждые 2-3 года. Обычно акриловые пропитки применяют там, где нет слишком больших нагрузок. Они хорошо препятствуют пылению, стойки к воздействию влаги, ультрафиолету. Расход составляет в среднем 0.2-0.35 литра на квадратный метр.

Полиуретановые составы

Самый экономичный и популярный тип пропиток для бетонных поверхностей. Составы существенно повышают прочность, износостойкость, влагостойкость, гарантируют полное обеспыливание и значительное улучшение внешнего вида основания. Основной недостаток полиуретановых составов – наличие резкого запаха, запрет на использование при влажности основания выше 5%. Расход составляет 200-400 граммов на квадратный метр (однослойное покрытие).

Расход составляет 200-400 граммов на квадратный метр (однослойное покрытие).

Эпоксидная

Двухкомпонентные эпоксидные пропитки прекрасно обеспыливают бетон, надежно защищают от влаги, воздействия ГСМ. Пропитка дает немного более низкую стойкость к нагрузкам в сравнении с полиуретановыми составами, но зато не предполагает запаха. Расход вещества составляет 200-300 граммов на метр квадратный.

Сравнительно недавно на рынке появились водно-эпоксидные составы, которые отличаются пониженной вязкостью, поэтому намного лучше проникают в поверхностные слои бетонного монолита.

Латексная

Вещества на базе латекса прекрасно справляются с пылеобразованием, проявляют стойкость к ультрафиолету, создают защитное покрытие, не боящееся агрессивных сред и абразива. Не обладают запахом, так как растворителем в составе выступает вода. Пропитки могут наноситься даже на свежий бетон. Но их не берут для покрытия полов, испытывающих повышенные нагрузки.

Пропитки могут наноситься даже на свежий бетон. Но их не берут для покрытия полов, испытывающих повышенные нагрузки.

На основе ПВХ-смол

Данный тип веществ обеспечивает глубокое проникновение в поверхностный слой бетона, надежно защищая его от истирания и нагрузок. Пропитки сохнут быстро, хорошо противостоят агрессивным воздействиям и средам, но вот способность отталкивать грязь у них низкая.

В среднем на квадратный метр уходит 200-350 граммов состава. Часто в пропитки добавляют пигменты с целью придания цвета полу и повышения декоративных свойств.

Полимерная краска

Краски наносятся тонкими слоями в 500 мкм, поэтому подходят для поверхностей, не предполагающих слишком высокие нагрузки. До нанесения краски бетонный пол покрывают специальными пропитками. Лучший вариант для создания красивого и надежного пола – нанесение пропитки, грунтовки и потом краски. Сегодня Москва и регионы предоставляют большой выбор составов, поэтому трудностей с подбором возникнуть не должно.

- Декоративность и эстетика – придание бетону определенного оттенка, что существенно облагораживает пол.

- Защита – нанесение краски значительно продлевает время службы пола, усиливает стойкость к агрессивным и атмосферным воздействиям, влаге, повышает гигиеничность и механическую прочность.

- Устранение незначительных дефектов и трещин, сглаживание мелких неровностей.

- Эпоксидная – стойка к истиранию и ГСМ, повышает прочность и адгезию, может наноситься на еще влажный бетон, подходит для внешних/внутренних работ, быстро твердеет (поэтому работы проводятся быстро). Обычно пол покрывают в 2 слоя, есть возможность пигментации, но выбор цветов не слишком большой. Расход в пределах 300 граммов на м2, сохнет в течение суток.

- Акриловая – влагостойкая, не боится высоких температур и ультрафиолета, не обладает запахом, морозостойкая, может использоваться для проведения внутренних/наружных работ, сравнительно недорогая, подходит для полов с небольшой нагрузкой.

Обычно наносят в 2 слоя, финиш у покрытия может быть глянцевым, матовым, полуматовым, расход в пределах 300-400 граммов на м2, сохнет до 3 дней.

Обычно наносят в 2 слоя, финиш у покрытия может быть глянцевым, матовым, полуматовым, расход в пределах 300-400 граммов на м2, сохнет до 3 дней. - Полиуретановая – демонстрирует стойкость к химическим воздействиям, а также механическим повреждениям и ударам, может применяться для внутренних/наружных работ, дает глянцевый или матовый финиш, демонстрирует хорошие свойства декоративности и укрывистости. Стоит такая краска достаточно дорого, расход около 400 граммов на м2, сохнет в течение 1-2 дней (но полную прочность набирает в течение 14 дней).

- Резиновая – демонстрирует стойкость к различным атмосферным явлением, механическим повреждениям и истираниям, экологичная и эластичная, влагостойкая, подходит для нанесения при минусе и высокой температуре, укрывистость не очень высокая, но декоративность на высоте. Стоимость краски достаточно высокая, расход составляет 100-200 граммов на м2, наносится в 2 слоя, может быть цветной, сохнет 40-50 минут.

- «Полимерный камень» — популярное новое покрытие, которое наносится тонким слоем на старые и свежезалитые бетонные полы.

Состав продлевает срок службы, проникает глубоко в поры материала, делает его стойким к разным видам воздействия. Покрытие можно наносить без грунтования, пленка получается толщиной в 150 мкм, сушится 4 часа, уже через 24 часа пол может испытывать повышенные нагрузки.

Состав продлевает срок службы, проникает глубоко в поры материала, делает его стойким к разным видам воздействия. Покрытие можно наносить без грунтования, пленка получается толщиной в 150 мкм, сушится 4 часа, уже через 24 часа пол может испытывать повышенные нагрузки.

Полы

Виды полов могут быть разными и каждый тип отличается определенными плюсами и минусами, особенностями и нюансами. Прежде, чем выбирать тот или иной вариант, необходимо изучить все свойства и характеристики.

Наливной пол

Самовыравнивающаяся смесь, толщина которой обычно составляет 4-5 миллиметров. Жидкий состав заливается на выровненную и отремонтированную или полностью застывшую бетонную поверхность, выравнивается самостоятельно, создавая монолитное покрытие с высокими характеристиками прочности и стойкости.

Поверхность может быть гладкой или фактурной, включать минеральные частицы, предполагает возможность декорирования.

На полиуретановой основе

Такие покрытия сегодня очень популярны, так как обеспечивают хорошие химические и физические свойства.

- Можно заливать на основания, которые будут испытывать большие динамические и статические нагрузки.

- Покрытие не боится перепадов температур, ультрафиолета, сохраняет эластичность и прочность.

- Полиуретановый пол не скользит, гигиеничен, пожаробезопасен.

- Прекрасные декоративные свойства.

- Неприятный аромат состава.

- На влажные основания смесь наносить нельзя.

На эпоксидной основе

Эпоксидные полы выдерживают средние нагрузки, часто заливаются на старые стяжки, подходят и для новых (раствор можно наносить на еще влажный бетон). Покрытие не боится химии, агрессивных воздействий, влаги, может эксплуатироваться на улице, хорошо отталкивает грязь, не требует особого ухода. Основание демонстрирует прекрасные декоративные свойства, пожаробезопасно, экологично.

Раствор получают при смешивании компонентов, использовать его нужно быстро и правильно. Покрытие боится ударных нагрузок, могут появляться трещины при падении тяжелых предметов.

На метилметакрилатной основе

Сравнительно новый вид покрытия, который характеризуется определенными особенностями.

Ключевые свойства покрытий на метилметакрилатной базе:- Двухкомпонентный состав быстро затвердевает и не боится ни влаги, ни ударов и истирания, ни температурных скачков или агрессивных сред.

- Нагрузки допускаются до 15 тонн на квадратный метр.

- С покрытием трудно работать, оно сохнет быстро, поэтому обычно применяют его лишь профессионалы.

- Состав в процессе укладки выделяет токсичные вещества.

- Пол обходится достаточно дорого.

Высоконаполненные полимерные полы

Данный тип покрытия в процессе укладки создает сверхпрочное основание, которое способно легко выдерживать серьезные транспортные нагрузки, воздействие влаги, температурных перепадов, агрессивных веществ.

Покрытие может выполняться снаружи/внутри помещений. Толщина слоя покрытия варьируется в диапазоне 4-10 миллиметров. Состав смеси включает: кварцевый песок, полимерный закрепитель, пигменты (если есть желание получить покрытие определенного оттенка).

Устройство наливного полимерного пола

Для обустройства наливного полимерного пола необходимо соблюдать технологию и очередность действий.

Основные этапы укладки полимерного наливного пола:- Подготовка основания – очистка, заделывание мелких дефектов, выравнивание, удаление пыли и грязи, шлифовка поверхности. Если пол наносится на свежее покрытие, нужно выждать 28 дней после заливки.

- Грунтовка бетонного основания – в нее можно добавить кварцевый мелкий песок, что улучшит адгезию. Когда грунт нанесен, выжидают сутки, удаляют пылесосом оставшийся песок.

- Обустройство базового слоя наливного пола – приготовленный раствор просто выливают на поверхность, применяют для распределения ракель, удаляют игольчатым валиком пузыри воздуха.

Работы лучше выполнять при окружающей температуре в диапазоне от 5 до 25 градусов тепла.

Работы лучше выполнять при окружающей температуре в диапазоне от 5 до 25 градусов тепла. - Когда основной слой высох, заливают тонкий финишный слой полимера. Есть смеси, которые не предполагают данного этапа.

Декорирование пола с полимерным покрытием

Для декорирования полов используют глиттер, чипсы, флоки и т.д. Включение в состав поверхности разных мелких элементов позволяет придать полу оригинальный вид и скрыть мелкие дефекты.

Частицы засыпают в незастывшее еще покрытие с применением пульверизатора или вручную, лишнее убирают после того, как пол затвердел. Далее зачищают основание, лакируют в 2 слоя.

Очень популярны стали 3D-полы, которые предполагают укладку баннерной пленки/ткани с изображением на основание, а сверху заливку прозрачным полимерным покрытием. Также можно укладывать разные камни, цветы, монетки, травы, создавать узоры и орнаменты.

Все элементы декора выкладывают на базовый пол, потом заливают прозрачным износостойким слоем. Декор может быть каким угодно – все зависит от фантазии и возможностей.

Декор может быть каким угодно – все зависит от фантазии и возможностей.

Полимерный слой для бетона

Для улучшения эксплуатационных качеств бетона, а также для придания ему привлекательных декоративных свойств, рекомендуется использовать полимерный слой для бетона. Заказать качественное полимерное покрытие вы можете, обратившись в компанию ООО «Мир Полимерных Покрытий». Мы предлагаем материалы, отвечающие высоким стандартам качества.

Бетонные полы обладают большим количеством преимуществ. Однако, из-за застывшего цементного молочка, верхний слой залитого бетона оказывается весьма непрочным, образуя сколы, трещины и пыль. К тому же бетон прохладный и внешне эстетически не привлекательный. В связи с этим требуется дальнейшая обработка бетонного основания.

Полимерное покрытие обладает следующими преимуществами:

- Высокая прочность покрытия,

- Большая стойкость к механическим и химическим воздействиям,

- Устойчив к истиранию,

- Полимерный слой для бетона выдерживает высокие температуры и пожароустойчив,

- Прост в уходе и не задерживает пыль.

Перед тем, как проводить финишную обработку бетонного пола полимерным покрытием, необходимо прежде определиться с такими моментами: для чего помещение в дальнейшем будет использоваться, какова будет нагрузка на пол, нужны ли декоративные элементы, какие еще характеристики заказчик хотел бы добавить полу. Далее требуется защитить бетон от влаги, для чего применяется грунтовка глубокого проникновения для бетона. Она заполнит пористую структуру бетона и повысить адгезию с полимерным покрытием.

Для безупречной и безопасной работы современных предприятий, необходимо грамотно подойти к вопросу выбора напольных покрытий. В нашей компании мы поможем вам подобрать пол с требуемыми характеристики, не выходя за рамки заложенного бюджета.

Чтобы заказать качественные и высокопрочные полимерные покрытия, звоните в ООО «Мир Полимерных Покрытий» по телефонам: +7 (9814) 76-29-25, +7 (4012) 65-66-33. Либо закажите онлайн расчет стоимости полимерного пола, перейдя на наш официальный сайт.

Полимерное покрытие промышленного бетонного пола. Цена за м2

| Ориентировочные цены на тонкослойные полимерные покрытия бетонного пола* | |

|---|---|

| Полиуретановое полимерное покрытие бетонного пола: бесцветное, наносится в 2 слоя, обеспыливает и укреплет верхний слой бетона (до 5 мм), применяется для бетонного пола с минимальной маркой М300 | от 340 р./м2 |

| Полиуретановое полимерное покрытие бетонного пола (укрепляющее): бесцветное, наносится в 3 слоя, обеспыливает и укреплет верхний слой бетона (до 10 мм), применяется для бетонного пола с максимальной маркой М250 | от 430 р./м2 |

| Полиуретановое полимерное тонкослойное покрытие бетонного пола: цветное (по таблице RAL), наносится в 3 слоя, обеспыливает и укреплет верхний слой бетона (до 5 мм), создает глянцевую пленку заданного цвета, применяется на бетонных полах с минимальной маркой М300 | от 520 р. /м2 /м2 |

| Полиуретановое полимерное тонкослойное покрытие бетонного пола (укрепляющее): цветное (по таблице RAL), наносится в 4 слоя, обеспыливает и укреплет верхний слой бетона (до 10 мм), создает глянцевую пленку заданного цвета по RAL, применяется на бетонных полах с максимальной маркой М250 | от 590 р./м2 |

| Местная (грубая) полимер-кварцевая шпаклевка бетонного основания: наносится под цветное тонкослойное покрытие для устранения крупных дефектов (от 2 мм), наносится в 1 слой, с последующим местным шлифованием | от 90 р./м2 |

| Сплошная (финишная) полимер-кварцевая шпаклевка бетонного основания: наносится под цветное полимерное покрытие для устранения мелких дефектов (до 2 мм), наносится в 1 слой, с последующим сплошным шлифованием | от 320 р./м2 |

* За основу расчета, принята площадь 100 м2

В стоимость включены все затраты, связанные с проведением работ, кроме электроэнергии.

Минимальная стоимость заказа на выполнение одного вида работ — 30 000 р.

Консультация (выезд) Специалиста на объект — 1500 р. (вычитаются в дальнейшем из стоимости работ)

Выезд бригады на объект без проведения работ, по «вине» Заказчика — 5000 р.

Вышеприведенные цены указаны без учета возможных Скидок и НДС.

Одним из недорогих, и в тоже время, имеющих ряд преимуществ, видов отделки бетонных полов, является тонкослойное полиуретановое покрытие. Полиуретановое полимерное покрытие бетонного пола, чаще всего применяется в помещениях, где необходима устойчивость к повышенным нагрузкам, как физическим, так и химическим. В основном это производственные цеха, складские помещения, гаражи и автомойки, коридоры и офисные помещения.

Тонкослойные полимерные покрытия для пола выдерживают падение тяжелых предметов, нагрузки складской техники, такой как погрузчики, кары, и другая тяжелая техника. Также данный вид отделки бетонных полов отлично подойдет для пунктов технического осмотра и обслуживания, автомоек, как небольших гаражей, так и огромных паркингов.

Само полимерное напольное покрытие может быть практически любого цвета по таблице RAL. Кроме того на тонкослойном полиуретановом покрытии возможно нанесение разметки для организации движения или любой другой информации, вплоть до нанесения логотипов и декорирования.

Чтобы разобраться что такое тонкослойное полимерное или полиуретановое покрытие для полов, стен и потолков, рассмотрим технологию их устройства.

Первое что необходимо для устройства тонкослойного полиуретанового покрытия пола — это наличие бетонной стяжки. Бетонный пол сначала шлифуют, удаляя тем самым слабый поверхностный слой и высвобождая более пористую поверхность бетона, кроме того шлифование выравнивает основание. После шлифования на поверхность наносится первый грунтовочный слой бесцветного полиуретанового лака, для полимеризации которого потребуется 6-8 часов, после чего наносится следующий грунтовочный слой. Количество грунтовочных слоев зависит от марки бетона, температуры бетонного основания и влажности как самой стяжки, так и окружающего воздуха, так как полимеризация полиуретанов происходит пол действием влаги. С этим же связано то, что нанесение тонкослойного покрытия возможно только на сухую стяжку, тогда полиуретановый грунт проникнет глубже, и лучше упрочнит верхний слой бетона.

С этим же связано то, что нанесение тонкослойного покрытия возможно только на сухую стяжку, тогда полиуретановый грунт проникнет глубже, и лучше упрочнит верхний слой бетона.

Далее расшиваются и шпаклюются большие раковины и трещины, если таковые присутствуют. Далее следует жидкая полимер-кварцевая шпаклевка. После данного этапа поверхность еще раз шлифуется абразивными камнями, и наносится 2 финишных слоя полиуретанового лака с добавлением пигментной пасты (колера), с интервалом не менее 4 часов. Такова классическая технология нанесения тонкослойного полимерного покрытия.

При устройстве тонкослойного полиуретанового покрытия возможно добавление, исключение или комбинирование некоторых этапов работ, что может отразиться на их качестве и стоимости.

Закажите консультацию

| Загрязненный бетон (на бетоне присутствует краска, масло, жир и др.) | Полимерное покрытие будет иметь слабую адгезию к основанию и в процессе эксплуатации отслоится от него. | Весь загрязненный бетон необходимо снять до белизны. Лучше эту работу производить дробеструйной машиной. Также снятие загрязненного бетона возможно производить с помощью мозаично-шлифовальной машины с алмазными сегментами, а в случае глубокого загрязнения фрезеровальной машиной. |

| Трещины в основании | Опасны тем, что после нанесения полимерного покрытия SOLIDTOP в процессе эксплуатации пола может происходить дальнейшее их увеличение. И покрытие может также треснуть в этих местах. Кроме того, при нанесении грунтовочного слоя трещины значительно увеличат расход грунта. | Обычно все трещины (особенно маленькие) сразу не видны и раскрываются после дробеструйной или шлифовальной обработки. Для устранения трещин применяют специальную шпаклевку: 1 часть грунтовки SOLIDTOP, 3 части кварцевого песка (0,2-0,3 мм) или ремонтный состав SOLIDTOP 423. |

| Волосные трещины | Волосные трещины покрывают сплошным слоем шпаклевки толщиной до 1 мм с расходом 300-400 г/кв. | |

| Средние трещины | Трещина расширяется перфоратором на 1- 2 см в ширину и до 0,5 см в глубину. Это делается для того, чтобы убрать грязь и непрочный слой бетона для получения хорошей адгезии со шпаклевкой. После этого трещина очищается и заполняется шпаклевкой с помощью шпателя до уровня пола. | |

| Трещины на всю глубину бетонной стяжки | Трещина на всю глубину стяжки говорит об отслоении от основания и присутствие в ней сильных деформаций. | В этом случае необходимо произвести демонтаж стяжки и нанесение новой. При ремонте данной трещины невозможно гарантировать отсутствие отслоения бетонной стяжки и ее монолитность и, как следствие, образование трещин в полимерном покрытии. |

| Локальные ямы, открытые либо забетонированные | Бетонное основание с открытыми локальными ямами не соответствует требованиям к ровности пола. А бетон, которым ремонтировались ямы (если они забетонированы) имеет невысокую адгезию и в процессе эксплуатации отслоится, тем самым разрушит полимерное покрытие. | Ремонтный бетон демонтируется. Яма шлифуется болгаркой, чтобы убрать грязь и непрочный слой бетона. Затем обеспыливается промышленным пылесосом. После подготовки поверхности яма засыпается щебнем и заливается жидкой шпаклевкой (1часть грунта SOLIDTOP : 2 части песка). Данный состав должен быть ниже уровня пола на 0,5- 1 см. После полимеризации состав даст усадку. После этого яма выравнивается до уровня пола стандартной шпаклевкой. |

| Неровности, щебень | Несоответствие требованию по ровности | Щебень и горки срезаются фрезой. (Не шлифовать щебень, для сохранности алмазных фрез.) Низкие места выравниваются шпаклевкой, при этом необходимо отшлифовать и обеспылить поверхность перед нанесением шпаклевки. |

| Низкая марка бетона | Если бетонное основание ниже марки М200, то в процессе эксплуатации оно будет разрушаться под полимерным покрытием и вследствие этого произойдет и разрушение покрытия. Кроме того, в этом случае прочность бетона на растяжение слишком мала и покрытие может отслоиться вместе с верхним слоем стяжки. | Для исправления низкой марки бетона стяжка грунтуется грунтом SOLIDTOP до насыщенности (появление мест с блестящей поверхностью). После этого проводится легкая шлифовка (полноценное шлифование мягкой стяжки приведет к образованию ям) и основание полностью шпаклюется с расходом шпаклевки 1 кг/кв.м. После полимеризации шпаклевки (т.к. грунт из шпаклевки частично впитается, образуется остаток песка) необходимо обеспылить поверхность. Поверхность подготовлена. Дальнейшее нанесение систем SOLIDTOP потребует меньшего количества грунтовки (0,3 кг/кв.м. вместо 0,5 кг в стандартных системах). |

| Тонкая стяжка (менее 5 см) | Основание будет разрушаться и отслаиваться в процессе эксплуатации, что приведет к разрушению полимерного покрытия. | Применение тонкослойной системы SOLIDTOP. |

| Мокрый бетон | Возможно отслоение полимерного покрытия от мокрого основания. | Необходимо сушить тепловыми пушками, до тех пор, пока бетон не станет белым. |

| Низкая температура основания | Могут возникнуть проблемы с полимеризацией состава. | Поднимать температуру в помещении с помощью тепловых пушек или другого теплооборудования. Если планируется монтаж отопления в помещении, лучше запланировать работы по нанесению полимерного покрытия SOLIDTOP после установки отопления. |

| Направляющие | Возможны проблемы с адгезией полимерного покрытия. Шлифовать осторожно, возможно повредить алмазные фрезы о металлические трубы. | Если в качестве направляющих использованы трубы, их лучше выдернуть, а образовавшиеся разрушения отремонтировать как средние трещины. В случае если трубы оставляем, то их необходимо шпаклевать толщиной до 3 мм, но в этом случае следует предупредить заказчика, что в этих местах будет небольшой бугорок. Современные специальные направляющие имеют пластиковое покрытие сверху в виде шнура. Его необходимо выдернуть, а разрушения отремонтировать как средние трещины. |

| Деформационные швы | К герметику не будет адгезии полимерного покрытия. | Удаляется герметик, которым швы заполнены. Швы заполняются шпаклевкой и ремонтируются как средние трещины. |

| Локальный ремонт в основании | Локальный ремонт лучше производить перед нанесением полимерных полов с помощью специальных ремонтных составов SOLIDTOP 423, нельзя ремонтировать маленькие участки цементом или бетоном, так как эти составы содержат воду и должны набирать свою прочность в течении 21 дня. | После подготовки поверхности яма засыпается щебнем и заливается жидкой шпаклевкой (1 часть грунта SOLIDTOP : 2 части песка). Данный состав должен быть ниже уровня пола на 0,5- 1 см. После полимеризации состав даст усадку. После этого яма выравнивается до уровня пола стандартной шпаклевкой. |

| Арматура | Из бетонной стяжки может торчать армировочная сетка. | Срезать и шпаклевать ремонтным составом SOLIDTOP 423. |

Полимерное покрытие для бетонного пола в Воронеже по низкой цене. Полимерные полы по бетону

Компания «TechnoFloor» предлагает современное и практичное решение для строительства — полимерное покрытие для бетонного пола в Воронеже, которое прекрасно подойдет для любых объектов промышленности. Мы используем высококачественные материалы ведущих отечественных и зарубежных производителей, гарантируем выгодные условия сотрудничества и низкие цены.

Мы используем высококачественные материалы ведущих отечественных и зарубежных производителей, гарантируем выгодные условия сотрудничества и низкие цены.

Характеристики и особенности

Наливные полы представляют собой специальное финишное покрытие, которое наносится на стяжку. Они отличаются хорошей износостойкостью, не пылят, могут выдерживать большое давление и надежно защищают основание от разрушения.

Наши работыЭто не только практичный выбор, но и оригинальное дизайнерское решение, так как они способны кардинально преобразить помещение и стать прекрасным элементом декора. Широкая цветовая гамма позволяет создавать настоящие произведения искусства. У промышленных предприятий они востребованы благодаря своим прекрасным техническим характеристикам.

Преимущества использования

Полимерные полы по бетону в Воронеже изготавливаются из материалов, которые позволяют обеспечить пользователя высокими эксплуатационными свойствами. Их применение выделяется массой достоинств:

- устойчивость к влаге;

- износостойкость;

- универсальная адгезия;

- невосприимчивость к химическому воздействию;

- простота ухода;

- отсутствие стыков, в которых собирается мусор, скапливаются микробы;

- большие возможности цветового оформления;

- абсолютно гладкая и ровная поверхность;

- длительная эксплуатация без потери первоначального внешнего вида.

Такие свойства делают полимерное покрытие для бетонного пола в Воронеже одним из лучших решений для крупных предприятий, а также обустройства открытых площадок.

Разновидности

В зависимости от того, какие вещества применяют при изготовлении, различают следующие покрытия:

- Метилметакрилатные — устойчивы к механическим нагрузкам, высоким и низким температурам, поэтому активно используются на площадках и в зданиях промышленной сферы и в помещениях без централизованного отопления. Производятся на основе метилметакриловых смол.

- Эпоксидные — практически не подвержены истиранию. При изготовлении используются эпоксидные смолы.

- Цементно-акриловые — отличаются хорошими рабочими характеристиками, применяются в промышленности. Создаются из сухой смеси с добавлением жидкой составляющей.

- Полиуретановые — одни из самых распространенных, могут заливаться на любых объектах, независимо от их площади, имеют долгий срок службы.

Как проводится заливка

Перед тем как приступить к монтажу, необходимо методом шлифовки подготовить бетонную поверхность, которая будет для него основанием. После чего проводятся работы по устранению дефектов — специальным составом заделываются раковины, трещины, швы и другие неровности. Затем основание грунтуется, шпаклюется и вновь шлифуется, после чего на нее наносится финишный слой.

К основе предъявляются серьезные требования. Его изготавливают из бетона или цементно-песчаного раствора марки не ниже чем М250. Перед заливкой полимера на стяжке не должно быть грязи, пыли, других инородных компонентов. Наносить полимер можно исключительно на чистую, ровную и сухую поверхность (влажность не более 4%). Если на ней останется грязь или следы посторонних веществ, в будущем возможно отслоение верхнего слоя. После заливки и высыхания финишного слоя наносится защитный лак.

Где заказать полимерный пол по бетону в Воронеже

Наша компания специализируется на обустройстве напольных покрытий и продаже материалов для их изготовления. У нас представлен широкий ассортимент, который способен удовлетворить потребности любого заказчика, как по объему, так и по номенклатуре.

У нас представлен широкий ассортимент, который способен удовлетворить потребности любого заказчика, как по объему, так и по номенклатуре.

Наши цены

| Стоимость основных материалов | Расход (кг/м2) | Цена (руб/кг) |

| Полиуретановые | ||

| ПУ грунт | 0,4 | 240 |

| ПУ наливной пол | 2,4 | 290 |

| Кварц окатанный 0,1-0,4 | 1,5 | 9 |

| Эпоксидные | ||

| ЭД грунт | 0,4 | 395 |

| ЭД наливной пол | 2,4 | 305 |

| Кварц окатанный 0,1-0,4 | 1,5 | 9 |

| Наименование работ | Стоимость (руб/м2) | |

| Шлифовка обеспыливание | 70 | |

| Шпатлевание | 80 | |

| Устройство наливного пола | 250 | |

*Конечная стоимость зависит от объема работ. Более точный расчет осуществляется после осмотра. Более точный расчет осуществляется после осмотра. |

||

У нас работают опытные специалисты, которые регулярно проходят обучение по новым технологиям у поставщиков, повышая уровень своей квалификации. Мы предлагаем исключительно проверенные материалы, которые прослужат вам долгие годы. К каждому клиенту подходим индивидуально и подбираем оптимальный вариант для поставленной задачи. Мы надежный партнер — работаем с крупными предприятиями-оптовиками и отпускаем товар в розницу.

Стоимость продукции варьируется, зависит от типа полимера, толщины слоя, проектных нагрузок и других факторов. Более подробно вы можете узнать у наших менеджеров. Позвоните по телефонам, указанным на сайте в разделе «Контакты» – специалисты компании примут заказ, предоставят полную и актуальную информацию касаемо выбора товара, его стоимости, способа оплаты и ответят на другие ваши вопросы.

Другие наши услугиПодготовка бетонного основания под полимерное покрытие

Для качественного нанесения напольного полимерного покрытия важно правильно и тщательно подготовить бетонное основание. С этой целью поверхность нужно очистить от пыли при помощи промышленного пылесоса и хорошо просушить. Кроме того, на ней не должно быть жирных пятен или других загрязнений, которые могут ухудшить адгезию. Одним из таких факторов является цементное молочко. Его нужно обязательно удалить при помощи специальной мозаично-шлифовальной машины, пескоструя или дробиструя. Если на поверхности есть сколы их нужно ликвидировать. Трещины же предварительно расшиваются, а затем затираются специальным составом.

С этой целью поверхность нужно очистить от пыли при помощи промышленного пылесоса и хорошо просушить. Кроме того, на ней не должно быть жирных пятен или других загрязнений, которые могут ухудшить адгезию. Одним из таких факторов является цементное молочко. Его нужно обязательно удалить при помощи специальной мозаично-шлифовальной машины, пескоструя или дробиструя. Если на поверхности есть сколы их нужно ликвидировать. Трещины же предварительно расшиваются, а затем затираются специальным составом.

Еще одним обязательным условием качественной подготовки бетонного основания к нанесению наливного пола является соблюдение требуемых проектом деформационных швов и уклонов.

Готовая к нанесению состава поверхность должна соответствовать следующим требованиям:

Влажность основания бетона не должна превышать 4%. На первых и цокольных этажах зданий, а так же в подвалах, где бетонный пол заливается прямо на грунт, полимерный состав можно использовать только в том случае, когда под бетоном уложена гидроизоляционная прослойка. В противном случае из-за капиллярного сообщения жидкости в бетоне, влажность его постоянно будет повышаться. Это приведет к отслоению полимерного покрытия и последующему его разрушению.

В противном случае из-за капиллярного сообщения жидкости в бетоне, влажность его постоянно будет повышаться. Это приведет к отслоению полимерного покрытия и последующему его разрушению.

Как было сказано выше, поверхность должна быть прочной и чистой. От этого зависит так называемая адгезия – качество сцепления покрытия с основанием. В местах, где по каким либо причинам адгезия будет снижена, существует риск отслоения. Качество покрываемых поверхностей регламентируется следующими документами:

- СНиП 2.03.13-88 «Полы»;

- СНиП 3.04.01.87 «Изоляционные и отделочные материалы».

Кроме того, прочность бетонного основания на разрыв должна быть не менее 1,5 МПа или 1,5 Н/кв. мм.

А прочность на сжатие — М 200 или 20 МПа.

- Температура основания

При работе с этим материалом важно правильно выбрать температурный режим и влажность. Категорически запрещено работать в зимнее время в не отапливаемых помещениях, а так же при влажности воздуха превышающей 80%. На упаковке с материалом каждый производитель указывает допустимый диапазон рабочих температур. Как правило, эта цифра не бывает ниже +15 градусов. В слишком жарком помещении скорость реакции отверждения в материале значительно возрастает, что негативно влияет на эстетическую составляющую будущего покрытия.

На упаковке с материалом каждый производитель указывает допустимый диапазон рабочих температур. Как правило, эта цифра не бывает ниже +15 градусов. В слишком жарком помещении скорость реакции отверждения в материале значительно возрастает, что негативно влияет на эстетическую составляющую будущего покрытия.

Полимерные бетонные полы: состав, толщина, монтаж, пропитки

Полы на основе жидких полимерных материалов с успехом применяются для создания не только эстетически привлекательных настилов, но и для защиты оснований. Они отлично схватываются с бетонной стяжкой, образуя прочный, водонепроницаемый слой.

Монолитная поверхность полимербетонов отлично справляется с самыми разнообразными нагрузками, включая химическое воздействие, перепады температуры, ударные и абразивные влияния.

Содержание:

Большой ассортимент покрытий для бетона позволяет справиться, практически, с любой задачей. Для грамотного выбора защиты необходимо на начальном этапе определиться с требованиями к будущему полу. В первую очередь, для чего будет использоваться помещение, какие нагрузки будут на поверхность, каковы будут условия работы и важны ли декоративные качества пола?

В первую очередь, для чего будет использоваться помещение, какие нагрузки будут на поверхность, каковы будут условия работы и важны ли декоративные качества пола?

Данные факторы складывают конечную стоимость наливного финишного слоя. Именно поэтому определиться с ними следует заранее, чтобы задача его создания не стала невыполнимой.

Теперь несколько слов в пользу наливных полимеров. Данные составы играют роль защиты пористого бетонного пола от самых различных воздействий.

Они значительно повышают износостойкость, полностью исключают образование пыли, которая, кстати говоря, крайне негативно сказывается на производственных процессах и снижает качество хранимых товаров.

Изначально данные материалы рассматривались лишь в контексте промышленных процессов, но, со временем, они прочно вошли в нашу обыденную жизнь, став прекрасным компромиссом прочим напольным отделочным материалам.

Виды полимерных бетонных полов по составу

Квалифицировать полимерные покрытия для бетонного пола складов, паркингов и жилых помещений можно по нескольким критериям, в частности по толщине и связующему составляющему.

На сегодняшний день самыми популярными по своему составу являются эпоксидные и полиуретановые смолы.

Эпоксидные наливные полы рекомендовано применять в помещениях, подверженных высокоинтенсивным нагрузкам, воздействию влаги и химических реагентов. Они успехом эксплуатируются на промышленных предприятиях и в цехах пищевых производств.

Полиуретановые наливные покрытия незаменимы в помещениях с вибрационными нагрузками и постоянным движением техники. Такие поверхности отлично подходят для создания полов в местах с большой абразивной нагрузкой. Полиуретановые составы хороши для полов на паркингах, автомойках, в цехах высокотехнологичных производств.

Одной из главных характеристик полиуретановых и эпоксидных покрытий можно назвать их толщину. Она напрямую влияет на нагрузки, которые способно выдержать основание.

При интенсивной эксплуатации каждый год с поверхности стирается слой полимера толщиной от 10 до 30 микрон. Поэтому на производствах с высокой нагрузкой рекомендовано монтировать высоконаполненные полы.

Виды полимерных бетонных покрытий по толщине

Тонкослойные. Или, как их еще называют, окрасочные лаки. Такие полимерные составы имеют минимальный срок службы и требуют ежегодного обновления.

Они оптимально подходят для помещений с небольшой нагрузкой. Толщина тонкослойных покрытий составляет до полмиллиметра.

Самонивелирующиеся. Один из самых популярных видов отделки, имеющий универсальные свойства. Они весьма востребованы в самых различных по назначению помещениях, в том числе в жилых.

Технология устройства позволяет учитывать различную степень нагрузки на снование, а также необходимость создания декоративных 3D полов.

Основные характеристики самонивелирующихся оснований – ударопрочность, долговечность, стойкость к абразивному износу, химическим веществам и виброустойчивость. Они легко поддаются ремонту, гигиеничны и неприхотливы в эксплуатации. Толщина самонивелирующихся оснований составляет до 4-5 миллиметров.

При устройстве полимерных полов предпочтение следует отдавать бетонной или цементной стяжке, она обеспечивает наибольшую прочность и долговечность пола. Полимерное покрытие, нанесенное на дощатый пол, имеет меньшую надежность вследствие особенностей материала.

Благодаря своей эффективности полимерные материалы все чаще применяют при устройстве полов. Разновидности покрытий и сопутствующих материалов описаны в этой статье.

Высоконаполненные. Покрытия, способные длительный период времени выдерживать значительные нагрузки. Имеющие наибольший уровень устойчивости к самым различным видам воздействий высоконаполненные настилы чаще всего используются в промышленных помещениях.

Зачастую полимерные полы монтируются с песком, который в разы повышает их стойкость к абразивному истиранию. Толщина колеблется в пределах от 4 до 8 миллиметров, при необходимости – до 20 миллиметров.

Но устойчивость не определяется лишь его составом и толщиной. Для наилучших показателей требуется еще качественная укладка полимерных покрытий бетонных полов.

Для наилучших показателей требуется еще качественная укладка полимерных покрытий бетонных полов.

Монтаж полимерного бетонного пола

Укладка наливного пола, при условии знания технологии выполнения и свойств материалов, не становится такой уж сложной задачей. Тем более что наливной состав обладает свойством самовыравнивания. Но есть определенные нюансы, на которые следует обратить внимание.

Неотъемлемым требованием к выполнению качественного наливного пола является подготовка основания. Оно должно быть чистым, сухим, ровным, без вмятин, осколов и трещин. Поэтому перед монтированием черновой пол подлежит обработке шлифовочной машинкой.

Также необходимо устранить все маслянистые и прочие пятна, заполнить трещины и выбоины ремонтным составом. После бетонная стяжка обеспыливается и грунтуется.

После нанесения грунтовочного состава следует выждать не менее четырех-шести часов до полной просушки.

В зависимости от выбранного типа состава производится его нанесение. Так тонкослойные покрытия наносятся как краска при помощи валика. Бетонное основание пропитывается и облагораживается под воздействием полимеров.

Так тонкослойные покрытия наносятся как краска при помощи валика. Бетонное основание пропитывается и облагораживается под воздействием полимеров.

Двухсоставная смесь тщательно перемешивается в чистой посуде специальным строительным миксером. Особое внимание следует уделить придонному слою смеси, чтобы состав был полностью равномерным. Расход смеси зависит от степени пористости исходного пола.

В среднем он составляет полкилограмма на один квадратный метр. Высыхание происходит при естественной вентиляции без воздействия прямых солнечных лучей.

Полимерные пропитки по бетону

Пропитки по бетону, фактически, то же что и тонкослойные покрытия, однако есть некоторые отличия, которые будут рассмотрены ниже. Принцип защиты бетонных полов с применением пропиток основан на их проникновении в структуру основания на два-три миллиметра.

При специальной обработке этот слой увеличивается до пяти миллиметров. В процессе воздействия происходит заполнение пор бетонного материала полимерными связующими. Фактически поверхностный слой бетона превращается в полимербетон.

Фактически поверхностный слой бетона превращается в полимербетон.

Именно так производится укрепление, защита от пыли, механических нагрузок и влаги. К примеру, устойчивость на истирание повышается в десять раз, ударопрочность – в два раза. При этом внешний вид бетонного пола почти не меняется, незначительно темнеет исходный цвет основания.

С целью пропитки могут применяться самые различные по составу материалы:

- эпоксидные,

- акриловые,

- полиуретановые,

- флюатирующие и прочие.

При этом полиуретановая пропитка может наноситься даже при отрицательных температурах. Она имеет наибольшую степень проникновения в бетонное основание.

Эпоксидные составы отличаются тем, что при высыхании практически не дают запаха, но создают более низкую степень устойчивости пола к различным видам воздействий. А флюатирующие пропитки максимально экономичны, но, по сути, не являются полимерами.

Поэтому в большинстве случаев для пропитки бетонных полов используются полиуретановые составы.

Прозрачные полы – это высоко декоративные наливные покрытия на основе полиуретановых или эпоксидных смол. В зависимости от применяемой основы они так и различаются на: эпоксидный и полиуретановый полы.

Cегодня на строительном рынке представлено множество самовыравнивающихся наливных полов. Эта статья – краткий обзор основных отличий между ними.

К неоспоримым преимуществам такого способа укрепления бетона относится простота выполнения. Не нужно обладать какими-либо определенными знаниями и навыками, чтобы провести пропитку. Следуя инструкции, легко получаем обеспыленное и более стойкое к действию влаги покрытие.

Хотя, и здесь есть свои тонкости. Для полноценного процесса проникновения полимера в бетон необходимо провести предварительное шлифование чернового основания. Верхний слой уже бывшего в эксплуатации пола покрывается пленкой из самых различных составляющих, включая грязь, технические жидкости и прочее. Шлифование устраняет её, тем самым улучшая проникновение финишного слоя.

Укрепить бетонные полы с использованием полимеров можно самыми разными способами: от самых экономичных до самых надежных. Всё зависит от совокупности требований и возможностей.

Полимерные покрытия для пола: краткое руководство для простого выбора

Полимерные покрытия для полов были самыми надежными и проверенными временем продуктами для защиты полов с момента их появления в начале 20 века. Полимерные полы работают в области биотехнологии и нанотехнологии, химически связывая компоненты и создавая химические соединения, обеспечивающие различные уровни химической, влагостойкости и устойчивости к бактериям. Поскольку каждое полимерное напольное покрытие и полимерное покрытие пола очень различаются по составу и защитным свойствам, разумно знать качества каждого из них, чтобы вы могли сделать правильный выбор для своей организации.

Рекомендации по полимерному напольному покрытию

Независимо от химического состава рассматриваемого полимера, вы можете рассмотреть несколько вариантов его применения. От систем ограниченного использования до систем глубокой защиты — стиль приложения, который вы выберете, будет во многом определяться потребностями вашей организации. Некоторые вещи, которые следует учитывать:

От систем ограниченного использования до систем глубокой защиты — стиль приложения, который вы выберете, будет во многом определяться потребностями вашей организации. Некоторые вещи, которые следует учитывать:

- Термостойкость — Каким температурам или температурным циклам будет подвергаться ваш полимерный пол?

- Уровни движения — Сколько пешеходов или транспортных средств будет проходить по этому полимерному покрытию пола?

- Эстетические качества — Должен ли этот полимерный пол быть привлекательным для клиентов или заказчиков?

- Устойчивость к бактериям — Будут ли присутствовать физические или химические загрязнители, которые могут вызвать проблемы со здоровьем или безопасностью?

- Уровни влажности — Сколько влаги должен выдерживать полимерный пол?

- Уровни ударов и истирания — Какие присутствующие материалы могут привести к ударам или истиранию? Это ключевая проблема для вашего проекта полимерных полов?

- Основное повреждение — Основание повреждено или требует ремонта?

Рассмотрев эти ключевые факторы, вы получите гораздо лучшее представление о том, какое полимерное покрытие вам понадобится для вашего строительного проекта.

Стили нанесения полимерного покрытия

Прежде чем вы даже подумаете о том, какие полимерные покрытия вам понадобятся, очень важно понять, какие варианты применения вы можете выбрать. Часто процесс нанесения так же важен, как и само полимерное покрытие, поскольку определенные стили могут смягчить повреждение основы, устранить углы, в которых растут бактерии, или укрепить лежащие в основе материалы.

- Полимерные покрытия — Часто это полимерные покрытия для пола, которые наносятся поверх нижележащего слоя субстрата или грунтовочного покрытия.Они подходят для полов, которые в целом находятся в хорошем состоянии, так как могут не скрывать некоторые недостатки.

- Полимерные суспензии — это смолистое вещество, содержащее какой-либо тип наполнителя. Обычно он составляет от 1/16 до 3/8 дюйма и подходит для поверхностей, которым требуется нескользящий элемент. Он не такой ударопрочный, как некоторые другие варианты полимерной отделки пола.

- Полимерный раствор — В этом варианте полимерной отделки пола смолистый материал комбинируется с заполнителем и наносится шпателем на толщину от 3/16 до 3/8 дюйма.Это эффективно при заполнении поврежденных участков основания, но может потребовать больших начальных вложений, чем некоторые другие полимерные покрытия для пола.

- Полимерный цемент — В системе полов из цементно-полимерных полов такой полимер, как уретан, сочетается с кремнеземом и цементом для создания очень прочной цементной связи. Это обеспечивает непревзойденную термическую, влагостойкость и химическую стойкость, но с меньшим количеством эстетических возможностей.

- Полимерные системы для стен, пола и потолка — В полноценной полимерной системе полов, стен или потолка профессиональный установщик использует раствор, раствор или цемент для создания бесшовного замкнутого пространства.Это устраняет трещины, в которых могут скапливаться бактерии, и отлично подходит для таких помещений, как душевые, чистые комнаты и ветеринарные кабинеты.

Различные типы полимерных покрытий для полов

Когда у вас появится представление о том, каким приложением вы хотите заниматься, вам нужно будет оценить тип материала, который лучше всего подойдет для вашего проекта. Поскольку у каждого полимерного покрытия для пола и полимерного покрытия для пола есть свои сильные и слабые стороны, рекомендуется действительно понять преимущества каждого из них, прежде чем принимать окончательное решение.

- Полиаспарагиновая кислота — Быстросохнущая и одна из самых твердых отделочных материалов на рынке, пол из полиаспарагиновой кислоты является хорошим выбором для помещений, где есть проблема с влажностью. Он также идеально подходит для компаний, которые не могут позволить себе оставаться в автономном режиме очень долго.

- Эпоксидная смола — Эпоксидная смола имеет один из самых широких ассортиментов для полимерной отделки пола. Он эластичный, глянцевый, легко смешивается с пигментом. Эти атрибуты делают его одним из самых универсальных вариантов для полимерного пола.

- Эпоксидная смола для бетона — Один из самых популярных вариантов для бетона — это эпоксидная смола для бетона.Эпоксидная смола для бетона сочетает в себе прочность и гибкость, создавая систему с высокой ударопрочностью и низкими эксплуатационными расходами. Бетонная эпоксидная смола также может заполнять и «залечивать» трещины в бетоне, делая пол более гладким и прочным.

- Уретан — Уретан, или полиуретановое покрытие для пола, обладает высокой устойчивостью к ударам и царапинам, а также является одним из наиболее традиционно используемых продуктов для покрытия полов на рынке. Он очень гибкий, поэтому его часто используют ветеринарные кабинеты, тюрьмы и пешеходные дорожки.Это также один из самых экономичных вариантов полимерных полов.

- MMA — Метилметакрилат (MMA) известен своей способностью хорошо работать в условиях экстремального термического давления. Он не только очень гибкий, что позволяет ему поддерживать структуру в зонах с экстремальными тепловыми циклами, но и может быть установлен в зонах до -20 ° C. Он также очень быстро сохнет.

- Покрытие, армированное волокном — Покрытия, армированные волокном, часто используются для поддержки таких конструкций, как резервуары для воды и детали судов.В этих полимерных покрытиях смола пропитана волокном, создавая очень прочный и гибкий состав. Кроме того, он очень водостойкий и легкий.

Исследование полимерно-модифицированного покрытия на основе цемента с заживляющим эффектом на ржавой углеродистой стали

Были исследованы антикоррозионные свойства полимерно-эмульсионного покрытия на основе цемента с лечебным эффектом на углеродистой стали. Изменение сопротивления линейной поляризации () и спектроскопия электрохимического импеданса (EIS) были использованы для измерения ингибирующего и лечебного эффекта электродов, окрашенных покрытием в 3.5% раствор NaCl. Результаты показали, что высокая щелочность наполнителя (цемента) в покрытии, очевидно, может улучшить антикоррозионные свойства стальных электродов с покрытием. А по ингибирующей способности покрытие на цементной основе с фторид-акриловой эмульсией превосходит покрытие с эпоксидной эмульсией. Кроме того, добавление антикоррозионных пигментов и преобразователей ржавчины в покрытие на основе цемента, модифицированное фторид-акриловой эмульсией, улучшило ингибирующие свойства и можно было наблюдать лечебный эффект.

1. Введение

Прочность бетонных конструкций в основном зависит от скорости коррозии стальных стержней в бетоне. Поиск способов продления срока службы стальных стержней в бетонных конструкциях широко заинтересован в строительных кругах. В течение последних десятилетий предпринимались попытки предотвратить коррозию стальных стержней. Одним из популярных способов является нанесение покрытия на стальные стержни, которое может эффективно минимизировать скорость коррозии стали в бетонных конструкциях [1–3].Наиболее часто используемыми материалами для защиты стальных стержней от коррозии были покрытия на основе эпоксидной смолы [4]. Однако хрупкость эпоксидной смолы сделала стальные стержни с покрытием более разрушаемыми в процессе строительства и эксплуатации. Как только покрытие повреждено на локальном участке, локальная анодная коррозия арматурного стержня будет ускоряться. Кроме того, более высокая стоимость эпоксидной смолы привела к тому, что стержни с покрытием все меньше и меньше использовались в железобетонных конструкциях. Покрытие на основе модифицированного полимером цемента было нам знакомо и обычно использовалось на поверхности бетона для продления срока службы бетонных конструкций.Но реже используется покрытие на основе модифицированного полимером цемента для защиты стальных стержней в бетонных конструкциях. Более того, в настоящее время многие строительные проекты задерживаются из-за чрезмерной эксплуатации недвижимости. Если не будут приняты эффективные меры защиты, большое количество открытых стальных стержней в фундаменте строительства у берега моря будет сильно разрушено за более короткое время. В данной работе оценивались ингибирующий и лечебный эффект покрытия на основе цемента, модифицированного полимерной эмульсией, для стальных электродов.Целью является разработка антикоррозионного покрытия на основе цемента, модифицированного полимерной эмульсией, с лечебным действием на стальной стержень в хлоридной среде.

2. Экспериментальные методы

2.1. Подготовка покрытия

Пленкообразующий полимер и наполнитель оказывают важное влияние на свойства покрытия. Для приготовления высокоэффективного антикоррозионного покрытия в данном исследовании были выбраны две полимерные эмульсии и два вида наполнителя для испытаний на основе рассмотрения PH, вязкости, ударной вязкости, прочности и коррозионной стойкости.И покрытия в этой бумаге можно разделить на четыре группы в зависимости от выбранных материалов. Первое покрытие представляет собой модифицированное эпоксидной эмульсией покрытие из тяжелого карбоната кальция (HYG). Второй — покрытие на основе цемента, модифицированное эпоксидной эмульсией (HYC). Третье — покрытие на основе цемента, модифицированное фторид-акриловой эмульсией (FBC). Чтобы улучшить лечебный эффект ржавого стального стержня, последний готовится путем добавления антикоррозионных пигментов и преобразователей ржавчины в третий (FBC-RC).

2.2. Подготовка электродов

Рабочие электроды были вырезаны из прутков из низкоуглеродистой стали диаметром 12 мм и длиной 15 мм. Химический состав (мас.%) Углеродистой стали: C 0,19, Si 0,02, Mn 0,37, P 0,011, S 0,019, остальное Fe. Один конец электрода соединяли проволокой, а затем стальной сегмент помещали в трубку из ПВХ, заполненную эпоксидной смолой. Электроды полировали наждачной бумагой из карбида кремния в последовательности марок 240, 320, 800 и 1000. Затем они были очищены в растворе этанола, промыты деионизированной водой и, наконец, высушены в сушилке.

2.3. Электрохимические измерения

PARSTAT2273 и трехэлектродное устройство использовались для выполнения электрохимических измерений. Насыщенный каломельный электрод (SCE) и платиновый электрод использовали в качестве электрода сравнения и противоэлектрода. Перед нанесением покрытия рабочие электроды трех образцов из каждой группы были погружены в 3,5% раствор NaCl на один час, после чего поверхность электродов заржавела. Кроме того, были измерены сопротивление линейной поляризации () и спектроскопия электрохимического импеданса (EIS).Затем электроды вынимали из раствора и покрывали четырьмя покрытиями соответственно. Через 24 ч электроды окрашенного покрытия снова погружали в 3,5% раствор NaCl. И EIS измеряли после погружения в раствор через 1 час, 3 дня, 7 дней, 14 дней и 21 день. Ток коррозии () электродов рассчитывается по формуле: [5]. Значение 26 мВ обычно используется для активного состояния, тогда как значение 52 мВ более подходит для пассивной стали [6, 7]. EIS также использовался для подтверждения скорости коррозии, проводящейся при амплитуде возмущения переменного тока 10 мВ в диапазоне частот от 100 кГц до 1 МГц [8].Модель эквивалентной схемы (EC) с двумя постоянными времени использовалась при подборе данных EIS, как показано на рисунке 1. В EC — сопротивление электролита. сопротивление поверхности раздела сталь / покрытие. — емкость покрытий. и — сопротивление переноса заряда и емкость двойного электрического слоя соответственно. Сопротивление передачи заряда определяется как предельное значение нулевой частоты действительной части комплексного импеданса. Сообщалось, что сопротивление переносу заряда более тесно связано со скоростью коррозии, чем сопротивление поляризации [9].

3. Результаты и обсуждение

3.1. Влияние щелочности наполнителя на антикоррозионные свойства

На рис. 2 (а) приведены значения сопротивления линейной поляризации () и плотности тока коррозии () электродов, покрытых покрытиями HYG и HYC в 3,5% растворе NaCl при разном времени погружения. По сравнению с покрытиями HYG, характеристики стальных электродов с покрытием HYC улучшаются после окрашивания покрытий. А плотности тока коррозии () стальных электродов, покрытых покрытием HYG, превышают 10 мкм А · см -2 после погружения в раствор на 7 дней, что указывает на серьезную коррозию стальных электродов.Однако плотности тока коррозии стальных электродов, покрытых покрытием HYC, ниже 1 мкм А · см -2 после погружения в раствор на 7 дней, что указывает на то, что электроды, покрытые покрытием HYC, находятся в состоянии умеренной коррозии. На рис. 2 (б) показаны графики Найквиста для электродов, окрашенных покрытиями HYG и HYC, после погружения в 3,5% раствор NaCl в разное время. Низкочастотные дуги вызваны двойным электрическим конденсатором и поляризационным сопротивлением стальных электродов.Полудиаметры низкочастотных дуг стальных электродов, покрытых HYC, больше, чем у стальных электродов, покрытых HYG. И фазы электродов, окрашенных покрытиями HYG и HYC, после погружения в раствор в разное время показаны на рисунке 2 (c). Низкочастотные фазы покрытий HYG со временем уменьшаются. Однако низкочастотные фазы покрытий HYC со временем увеличиваются. Это указывало на то, что высокая щелочность цементов, очевидно, улучшала антикоррозионные свойства покрытий.

3.2. Влияние эмульсий на антикоррозионные свойства

На рис. 3 (а) приведены значения сопротивления линейной поляризации () и плотности тока коррозии () стальных электродов, покрытых покрытиями HYC и FBC в растворе при разном времени погружения. По сравнению с покрытиями HYC, характеристики стальных электродов с покрытиями FBC улучшаются в растворе хлорида в течение 21 дня. Плотность тока коррозии () стальных электродов, покрытых покрытием HYC, превышает 1 мкм А · см -2 через 14 дней, что указывает на серьезную коррозию стальных электродов.Однако плотности тока коррозии стальных электродов с покрытием FBC ниже 1 мкм А · см -2 в растворе хлорида в течение 21 дня. Стальные электроды с покрытием FBC находятся в состоянии умеренной коррозии. На рисунке 3 (b) показаны графики Найквиста для стальных электродов, покрытых HYC и FBC покрытиями, погруженных в раствор в разное время. Полудиаметры емкостных дуг у стальных электродов, покрытых FBC-покрытиями, больше, чем у HYC-покрытий.Фазы покрытий HYC и FBC на электродах после погружения в раствор в разное время показаны на Рисунке 3 (c). Низкочастотные фазы покрытий FBC больше, чем у покрытий HYC. Результаты согласуются с тестами.

3.3. Влияние пигментов и преобразователей ржавчины на эффективность заживления

На рисунке 4 (a) перечислены значения сопротивления линейной поляризации () и плотности тока коррозии () электродов, покрытых покрытиями FBC и FBC-RC, в растворе при разном времени погружения.По сравнению с покрытиями FBC, характеристики электродов, покрытых покрытием FBC-RC, заметно улучшаются в растворе через 7 дней. Плотность тока коррозии () электродов, покрытых FBC-покрытием, составляет около 1 мкм А · см -2 , что указывает на серьезную коррозию стальных электродов. Однако плотности тока коррозии электродов, покрытых покрытиями FBC-RC, ниже 0,5 мкм А · см -2 в растворе в течение 14 дней, что указывает на то, что стальные электроды находились в состоянии умеренной коррозии.На рис. 4 (b) представлены графики Найквиста для образцов, покрытых FBC и FBC-RC покрытиями, погруженных в раствор в разное время. Очевидно, что полудиаметры емкостных дуг электродов, покрытых FBC-RC покрытиями, больше, чем у FBC покрытий. И фазы покрытий электродов, окрашенных FBC и FBC-RC, после погружения в раствор в разное время показаны на рисунке 4 (c). Низкочастотные фазы покрытий FBC-RC больше, чем фазы покрытий FBC в растворе через 7 дней.

Результаты соответствуют тестам. Сопротивление переносу заряда было смоделировано с помощью EC от EIS. Сравнение и показано в таблице 1. Тенденция изменения значений, подбираемых с помощью EC, согласуется со значениями. Образцы, покрытые разными покрытиями за одно и то же время выдержки от начального до 21 дня в следующем порядке: FBC-RC> FBC> HYC> HYG. А антикоррозионные свойства покрытия FBC-RC являются лучшими из всех покрытий.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3,4. Сравнение четырех видов антикоррозионных характеристик покрытий

На рис. 5 показаны плотности тока коррозии () электродов, покрытых четырьмя видами покрытий в растворе при разном времени погружения.А плотности тока коррозии электродов, покрытых покрытием FBC-RC через 21 день, намного ниже, чем у других трех видов покрытий, что указывает на то, что покрытие FBC-RC имеет отличные антикоррозионные свойства. И фазы электродов, окрашенных четырьмя видами покрытия после погружения в раствор на 1 час и 21 день, показаны на рисунке 6. Низкочастотные фазы покрытий FBC-RC больше, чем фазы других трех видов в растворе после 21 дня. d, доказывая, что покрытие FBC-RC обладает хорошим антикоррозионным действием.

4. Анализ механизма лечебного эффекта

Во-первых, из-за полимерной эмульсии, состоящей из изолирующего макромолекулярного органического соединения, высокое сопротивление полимера может препятствовать миграции ионов от катода или анода в раствор. Таким образом, покрытие на основе цемента, модифицированное полимерной эмульсией, имеет хороший физический защитный эффект от агрессивной среды. И стойкость фторид-акриловой эмульсии выше, чем у эпоксидной эмульсии.

Во-вторых, высокая щелочность цемента может образовывать пассивирующую мембрану γ -Fe 2 O 3 и γ -FeOOH на поверхности стали для защиты от коррозии [10, 11]: В-третьих, анодный фосфат цинка реагирует с трехвалентным железом с образованием комплекса.Анодная реакция подавляется: Ион цинка реагирует с гидроксид-ионом, образуя осадочный слой гидроксида цинка на катоде. Катодная реакция заторможена [12]:

Кроме того, гидроксид алюминия может давать ион алюминия, ион алюминия вступает в реакцию с ржавчиной, а затем ржавчина растворяется. Более того, фосфат цинка реагирует с ионом двухвалентного железа. Фосфатная пленка препятствует коррозии стали.

5. Выводы

Высокая щелочность наполнителя (цемента) в покрытии, очевидно, может улучшить антикоррозионные свойства стальных электродов с покрытием.Антикоррозионные свойства покрытия на основе цемента, модифицированного фторид-акриловой эмульсией, превосходят свойства покрытия на основе цемента, модифицированного эпоксидной эмульсией. Кроме того, добавление антикоррозионных пигментов и преобразователей ржавчины в покрытие на основе цемента, модифицированное фторид-акриловой эмульсией, значительно улучшило антикоррозионные свойства и можно наблюдать заживляющие свойства. Превосходные антикоррозионные свойства могут быть тесно связаны с хорошей физической защитой цемента и полимера, а лечебный эффект покрытия в некоторой степени связан с образованием пассивирующей мембраны, появлением фосфатной пленки и слоя осадка на поверхности стали.

Конфликт интересов

Авторы заявляют, что у них нет конфликта интересов в связи с публикацией данной статьи.

Благодарности

Благодарности при финансовой поддержке Национального фонда естественных наук Китая (№ 51278443) и Шаньдунского фонда естественных наук (ZR2011EEM006).

Бетонные покрытия | Петра Полимерс

Основная специализация Petra — бетонные покрытия.Существуют различные типы, отвечающие различным функциональным потребностям и эстетическим ожиданиям. Но все покрытия Petra обеспечивают бесшовную, монолитную, непористую поверхность, которая защищает и улучшает бетон.

СИСТЕМЫ THIN MILS

Тонкие системы — это бетонные покрытия толщиной от 6 до 30 мил. Они могут быть эпоксидной смолой на водной основе, 100% твердой эпоксидной смолой или иметь глянцевое верхнее покрытие из уретана. Они подходят для пеших прогулок и легких производственных условий.

СИСТЕМЫ ВЫСОКИХ ЗДАНИЙ И НАКЛАДКИ

Толщина бетонного покрытия высокого уровня или перекрытия может составлять от 1/16 дюйма до ½ дюйма. Высокие конструкции Petra обычно устанавливаются как системы с высоким содержанием смол с Core-Kote HB. Однако доступна и плакированная система. Они разработаны для обеспечения максимальной защиты от ударов, истирания, химического воздействия, постоянного движения транспортных средств и других суровых производственных условий.

ПОЛИУРЕТАНОВЫЙ БЕТОН

Установка полиуретанового бетона дала Petra передовые технологии для решения сложных проблем на предприятиях пищевой промышленности.Petra Crete U — это тип покрытия, специально спроектированный для того, чтобы выдерживать термические удары и термоциклирование, в отличие от традиционных эпоксидных покрытий с высоким потолком. Его также можно наносить с уретановым верхним слоем, чтобы также улучшить эстетический вид помещения.

ПОЛИМЕРБЕТОН

Полимербетон Petra — самый прочный, долговечный и сверхпрочный вариант для восстановления поврежденного бетона. Он восстанавливает бетонную основу с минимальным слоем в 1/2 дюйма, но может быть установлен любой толщины, до нескольких футов.Полимербетон выпускается в виде традиционной эпоксидной смолы или эпоксидной смолы с высокой кислотостойкостью, которая идеально подходит для химической обработки и вторичной изоляции.

ESD (ЭЛЕКТРИЧЕСКОЕ ОТВЕРСТИЕ)

Электронные предприятия имеют уникальные потребности в своих объектах, где миллионы долларов ежегодно теряются из-за повреждения ценными товарами статического электричества. Вот почему напольные покрытия Petra ESD становятся ключевым компонентом защиты электронного производства. Несмотря на то, что они не кажутся простыми, монолитными и не требуют обслуживания, они не требуют антистатического воска, что также позволяет им экономить деньги на постоянном содержании.Системы ESD также важны для повышения безопасности в средах, которые содержат или производят боеприпасы, взрывные устройства или растворители, чувствительные к статическому электричеству.

ХИМИЧЕСКАЯ И КИСЛОТОУСТОЙЧИВОСТЬ

Каждый год миллионы долларов теряются из-за химической атаки на бетон. Знание того, как правильно наносить бетонные покрытия в среде с высоким содержанием химикатов и кислот, было основным принципом репутации Petra на протяжении более двадцати пяти лет. Используя лучшие кислотостойкие покрытия для хранения опасных отходов, вторичной локализации и химической обработки, Petra является лидером в этой области.

БЫСТРЫЙ РАЗВОРОТ

Когда производственные предприятия закрываются для производства, время имеет значение. Для завершенных проектов отводятся короткие окна. Только высококлассные, опытные полевые работники обладают навыками, необходимыми для работы с такими быстро затвердевающими продуктами и в сжатые сроки. К счастью, в Petra есть десятки таких полевых работников в штате, а также все основные продукты Petra доступны в версии для быстрого лечения (RC).

ДЕКОРАТИВНЫЙ

Услуги Petra по декоративному покрытию бетона украшают бетон и улучшают внешний вид любого объекта.Системы Petra Quartz и Petra Chip обладают разнообразным качеством рисунка, которое предлагает альтернативу стандартному однотонному виду типичных эпоксидных смол и уретанов. Petra предлагает другие варианты декоративного оформления, в том числе установку нескольких цветов, создание пользовательских цветов, недоступных в цветовой таблице, смешивание разных цветов для создания вихревого узора, добавление металлических пигментов или создание любого другого индивидуального дизайна. Декоративные системы идеально подходят для фармацевтической промышленности, розничной торговли, школ, церквей и многих других.

НАКЛОН

Возможность уклонения бетона с помощью эпоксидной или уретановой смолы имеет первостепенное значение при исправлении проблем с дренажом и / или выравнивании конкретной поверхности. Подходящие продукты выбираются для создания глубокого сцепления с бетоном, не имеющего аналогов в других системах на цементной основе. В связи с тем, что бетон следует заливать минимум на 2,5 дюйма (в то время как уклон Petra может применяться любой толщины) и что бетон требует в среднем 21 день для отверждения (тогда как уклон Petra отверждается за часы), преимущества уклоны с Петрой огромны.Пищевые и химические предприятия идеально подходят для склонов.

Сравнение и объяснение полимеров в бетонных конструкциях, защите и ремонте

Примеры использования полимеров:

Шовные материалы Гидрошпонки

Мембраны Вкладыши подшипника

Трубы, трубы Покрытия, футеровка

Панели, коврики Окна (небьющиеся)

Напольные покрытия Накладки

Связующие вещества Затирки (включая инъекционные материалы)

Пенетранты Наполнители пустот

Типы используемых полимеров:

И. Преформированные, заводские, готовые изделия.

Примеры:

Полиэтилен, полипропилен, поликарбонат, SBR, ABS, PVC, полистирол, акрил.

II. Реактивные однокомпонентные или многокомпонентные жидкости и пасты, готовые на стройплощадке.Примеры:

Эпоксидные смолы, полиуретаны, полимочевины, полиэфиры, силиконы, акрилы.

При защите и ремонте бетона полимеры типа II часто выбирают или рекомендуют, потому что они обладают способностью «смачивать» поверхности при нанесении и связываться с основанием при отверждении. В процессе нанесения и отверждения реактивные однокомпонентные или многокомпонентные жидкости (или пасты) превращаются в твердые полимеры. Традиционные строительные материалы, такие как цемент или известь, используют аналогичный процесс твердения.

Необработанное состояние → Отвержденное состояние

Цемент (трисиликат) + вода (не полимер) → Гидратированный цемент

Известь (оксид кальция) + вода + CO2 (не полимер) → карбонат кальция

Эпоксидная смола + аминный отвердитель → Эпоксидный полимер

Форполимер уретана + полиол → Полиуретан

Уретановый форполимер + аминный отвердитель → Полимочевина

Полиэфирная смола + стирол + катализатор → Полиэстер

Акриловый мономер + катализатор → Акриловый полимер

Форполимер силиконовой смолы — уксусная кислота → Силиконовый полимер

Силан + вода → Силиконовый полимер

Полимерный латекс или эмульсия (акрил, SBR) — вода → Полимер

Водная эмульсия эпоксидной смолы + аминное отверждение

агент — вода → Полимер

Как строительные полимеры получили свое название?

Эпоксидные смолы Из эпоксидных групп в этих смолах, которые способны устанавливать связи с отвердителем.

Полиуретаны От названия звена (уретан), которое образуется при взаимодействии смол, содержащих изоцианатную группу, и смол, содержащих гидроксильные группы, и полиолов.

Полимочевины От названия звена (мочевина), которое образуется при взаимодействии смол, содержащих изоцианатные группы, и смол, содержащих аминогруппы.

Акриловые краски От названия кислоты (акриловой кислоты), которая используется во всех этих продуктах.

Силаны От химического названия этих продуктов.

Силоксаны От названия продуктов частичного гидролиза силанов.

Силиконы От названия конечного продукта гидролиза силанов и силоксанов.

Латексные полимеры От названия химического вещества, используемого для изготовления полимера. Латекс представляет собой эмульсию таких полимеров на водной основе.

От чего зависят характерные свойства строительных полимеров?

Основная часть продукта, а не реактивные участки определяют свойства. В молекулярном масштабе основную массу смолы (и отвердителя) можно сравнить с более или менее сшитыми цепями, состоящими из гибких или жестких звеньев, к которым прикреплены дополнительные карабиновые крючки.Эти крючки устанавливают связи с другими цепями на этапе отверждения. Конечные продукты могут варьироваться от полностью линейных, бесконечно длинных цепей до полностью сшитых короткоцепочечных трехмерных сетей. Линейность цепей в этих продуктах приводит к эластичному поведению, в то время как трехмерный массив звеньев является жестким.

Основные преимущества и недостатки некоторых строительных полимеров

Тип полимера | Преимущество | Недостаток |

Эпоксидная смола (100% твердых веществ) | Высокая прочность, HDT Связь с влажной поверхностью Отличная химическая стойкость Низкая усадка при отверждении | Желтые Хрупкий Медленное отверждение |

Эпоксидная смола (водные дисперсии) | Низкая вязкость Экологичность Простая очистка | Желтые Ограниченная химическая стойкость Медленное отверждение |

Полиуретан | Гибкий Жесткий Устойчивость к истиранию | Плохая облигация Образование газа (пузырьков), вызванное влагой Желтые |

Полимочевина | Гибкий Жесткий Устойчивость к истиранию Быстрое отверждение | Облигация с ограниченной ответственностью Требуется грунтовка при критическом использовании Ограниченная химическая стойкость Желтые |

Полиэстер (сложный виниловый эфир) | Жесткий Лучшая химическая стойкость Хороший наплавочный материал | Усадочная Нужны грунтовки Запах стирола |

Акрил (реактивный) | Не желтеет Низкая вязкость Быстрое отверждение Реактивные уплотнители бетона, когда эпоксидная смола слишком дорога | Запах Некоторые из них хрупкие Дорого Лечение можно запретить |

Акриловый латекс | Лучший модификатор цементных продуктов Проницаемость Устойчивость к окружающей среде | Ограниченное замораживание-оттаивание |

Силиконовые смолы | Лучший долговечный герметик Стабильность цвета Без старения | Дорого Может потребоваться грунтовка |

Силаны | Лучшие пенетранты для герметиков Низкая вязкость | Дорого |

Свойства и поведение материала

Многие строительные полимеры имеют характер « термореактивный », особенно при использовании в качестве несущих.Исключение составляют очень гибкие эпоксидные смолы, некоторые полиуретаны, полимочевины, гибриды этих материалов, силиконы и некоторые латексные полимеры. Последняя группа обычно представляет собой « термопласт, » или эластомер.

Термореактивные полимеры состоят из молекулярных элементов с высокой степенью сшивки, которые сохраняют свою форму при нагревании, но не плавятся. При температуре выше 240–300 ° F они теряют прочность и начинают разлагаться. Термореактивные полимеры жесткие (высокий модуль упругости), несколько хрупкие при низкой температуре и имеют ограниченную гибкость при более высоких температурах.Средняя точка диапазона температур, при котором происходит переход от жесткого к гибкому, называется температурой стеклования. Температура теплового отклонения (HDT) — простой индикатор температуры стеклования. HDT упоминается в спецификации ASTM C881 и других спецификациях, используемых в строительных клеях. Многие строительные полимеры имеют HDT в диапазоне от 65 до 120 ° F. При температурах в области стеклования и выше строительные полимеры, подвергающиеся высоким нагрузкам, будут деформироваться, что приведет к потере сцепления и окончательному разрушению приложения.