Полистиролбетон: сфера применения материала

ШАГ 1. План дома

Расчет общей длины стен

Добавить параллельные оси между А-Г 012

Добавить перпендик. оси между Б-Г 012

Добавить перпендик. оси между В-Г 012

Добавить перпендик. оси между Б-В 012

Добавить перпендик. оси между А-Б 012

Размеры дома

Внимание! Наружные стены по осям А и Г являются несущими (нагрузки от крыши и плит перекрытия).

Длина А-Г, м

Длина 1-2, м

Колличество этажей 1 + чердачное помещение2 + чердачное помещение3 + чердачное помещение

ШАГ 2. Сбор нагрузок

Крыша

Форма крыши ДвускатнаяПлоская

Материал кровли ОндулинМеталлочерепицаПрофнастил, листовая стальШифер (асбестоцементная кровля)Керамическая черепицаЦементно-песчанная черепицаРубероидное покрытиеГибкая (мягкая) черепицаБитумный листКомпозитная черепица

Снеговой район РФ 1 район — 80 кгс/м22 район — 120 кгс/м23 район — 180 кгс/м24 район — 240 кгс/м25 район — 320 кгс/м26 район — 400 кгс/м27 район — 480 кгс/м28 район — 560 кгс/м2

Наведите курсор на нужный участок карты для увеличения.

Чердачное помещение (мансарда)

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен (фронтонов) Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

Эксплуатационная нагрузка, кг/м2 90 кг/м2 — для холодного чердака195 кг/м2 — для жилой мансарды

3 этаж

Высота 3-го этажа, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

2 этаж

Высота 2-го этажа, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

1 этаж

Высота 1-го этажа, м м

Отделка фасадов Не учитыватьКирпич лицевой 250х120х65Кирпич лицевой фактурный 250х60х65Клинкерная фасадная плиткаДоски из фиброцементаИскуственный каменьПриродный каменьДекоративная штукатуркаВиниловый сайдингФасадные панели

Материал наружних стен Оцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал внутренних стен Не учитыватьОцилиндрованное бревно, 220ммОцилиндрованное бревно, 240ммОцилиндрованное бревно, 260ммОцилиндрованное бревно, 280ммБрус 150х150, 150ммБрус 200х200, 200ммКаркасные стены, 150ммСИП-панели, 174ммЛСТК, 200ммКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич пустотелый (30%), 250ммКирпич пустотелый (30%), 380ммКирпич пустотелый (30%), 510ммПоризованные блоки (теплая керамика), 250ммПоризованные блоки (теплая керамика), 380ммПоризованные блоки (теплая керамика), 440ммПоризованные блоки (теплая керамика), 510ммГазобетон D300, 300ммГазобетон, пенобетон D400, 200ммГазобетон, пенобетон D400, 300ммГазобетон, пенобетон D400, 400ммГазобетон, пенобетон D500, 200ммГазобетон, пенобетон D500, 300ммГазобетон, пенобетон D500, 400ммГазобетон, пенобетон D600, 200ммГазобетон, пенобетон D600, 300ммГазобетон, пенобетон D600, 400ммПенобетон D800, 200ммПенобетон D800, 300ммПенобетон D800, 400ммАрболит D600, 300ммАрболит D600, 400ммКерамзитобетонный блок полнотелый, 200ммКерамзитобетонный блок полнотелый, 300ммКерамзитобетонный блок полнотелый, 400ммКерамзитобетонный блок полнотелый, 500ммКерамзитобетонный блок полнотелый, 600ммКерамзитобетонный блок пустотелый, 100ммКерамзитобетонный блок пустотелый, 200ммКерамзитобетонный блок пустотелый, 300ммКерамзитобетонный блок пустотелый, 400ммКерамзитобетонный блок пустотелый, 500ммКерамзитобетонный блок пустотелый, 600ммМонолитная стена, 150ммМонолитная стена, 200ммМонолитная стена, 150ммМонолитная стена, 200мм

Материал перекрытия Железобетонное монолитное, 200ммЖелезобетонное монолитное, 150ммПлиты перекрытия бетонные многопустотные, 220ммПлиты перекрытия бетонные многопустотные (облегченные), 160ммПлиты перекрытия бетонные сплошные, 160ммПолы по грунтуЧердачное по деревяным балкам с утеплителем до 200 кг/м3Чердачное по деревяным балкам с утеплителем до 500 кг/м3Цокольное по деревянным балкам с утеплителем до 200 кг/м3Цокольное по деревянным балкам с утеплителем до 500 кг/м3

Цоколь

Высота цоколя, м м

Материал цоколя Не учитыватьКирпич полнотелый, 250ммКирпич полнотелый, 380ммКирпич полнотелый, 510ммКирпич полнотелый, 640ммКирпич полнотелый, 770ммЖелезобетонное монолитное, 200ммЖелезобетонное монолитное, 300ммЖелезобетонное монолитное, 400ммЖелезобетонное монолитное, 500ммЖелезобетонное монолитное, 600ммЖелезобетонное монолитное, 700ммЖелезобетонное монолитное, 800мм

Внутренняя отделка

Общая толщина стяжки, мм Не учитывать50мм100мм150мм200мм250мм300мм

Выравнивание стен Не учитыватьШтукатурка, 10ммШтукатурка, 20ммШтукатурка, 30ммШтукатурка, 40ммШтукатурка, 50ммГипсокартон, 12мм

Распределение нагрузок на стены

Коэффициент запаса

11. 11.21.31.41.5

11.21.31.41.5

Характеристики полистиролбетона

Полистиролбетон – один из видов лёгкого бетона, является композиционным материалом и состоит из портландцемента, пористого заполнителя и различных добавок. В роли пористого заполнителя в нём выступают гранулы вспененного полистирола, подвергнутые обработке специальным составом.

Характеристики полистиролбетона вмещают в себе низкую теплопроводность. Стеновая кладка, из этого материала, выполняется с использованием особого клея, являющегося аналогом привычному цементному раствору, скрепляющему межблочные швы. Кроме того, осуществимо возведение сооружений монолитной конструкции, из указанного типа блоков.

Данный материал, нашёл разнообразное и повсеместное использование. Характеристики полистиролбетона классифицируют строительное средство на:

— теплоизоляционный, пригоден для обеспечения теплоизоляции проводящих тепло инженерных сетей, теплоприборов, внешних стен и разного рода покрытий, устройство и характер использования которых не допускают вероятность увлажнения или примерзания слоёв теплоизоляции во время использования;

— теплоизоляционно-конструкционный, нашёл широкое применение для устройства теплоизоляции разного плана стен, пригодных для долговременной эксплуатации (свыше полувека), с вероятностью присутствия циклов заморозки-оттаивания и проникновения влаги в случае изменения температурного и влажностного режимов среды;

— конструкционно-теплоизоляционный, применим для мелкоблочной укладки и заливки в опалубную конструкцию, для некоторых несущих стен наружного типа, в малоэтажной постройке, а также перегородочных барьеров наружных стеновых оградителей в среднеэтажных и многоэтажном зданиях.

Полистиролбетон — характеристики

Функциональные характеристики полистиролбетона:

1. Трудногорючесть — Г1;

2. Плотность – 150-600 г/м3;

3. Морозостойкость F25 и выше;

4. Прочность — В0,35-В2,5;

5. Коэффициент теплопроводности – 0,055-0,145 Вт/мх°C.

Блоки из полистиробетона имеют индивидуальные преимущественные свойства:

— способствуют уменьшению расходов на отопление сооружений, ввиду меньшей теплопроводности внешних стен и покрытий, что отличает его от иных стройматериалов;

— их применение является высокотехнологичным по причине легкой обработки блоков (пиление, создание желобов для проводки), возможности изменения их геометрических параметров;

— такое строительство не требует привлечения тяжелой строительной техники;

— позволяют возводить дома первой категории огнестойкости и класса пожаростойкости СО;

— увеличивают долговечность конструкции, срок службы которой, может составлять период до ста лет;

— крайне низкая паропроницаемость служит средством повышения комфортности помещений;

— высокая морозостойкость;

— не подвержены процессам гниения, так как полистиролбетон непригоден для жизни микроорганизмов и грибков;

— экологичен и безопасен, для окружающей среды;

— является отличным звукоизолирующим материалом.

Эксплуатация блоков полистиролбетона

Характеристики полистиролбетона позволяют применять его в строительстве для:

— устройства сплошной теплоизоляции кровли, мансард и полов;

— создания конструкционных, звуко- и теплоизоляционных покрытий и противопожарных рассечек;

— облицовки фасадов домов и иных конструктивных элементов;

— устройства внутрикомнатных перегородок;

— создания звукоизоляционных элементов (различных панелей и блоков).

Высокие характеристики полистиролбетона полностью соответствуют нормам высокотехнологических компонентов для качественного использования в сложных строительных процессах и проведения высокотехничных видов ремонтных работ, в помещениях любого предназначения.

ХАРАКТЕРИСТИКИ БЛОКОВ ИЗ ПОЛИСТИРОЛБЕТОНА, ПРЕИМУЩЕСТВА ПОЛИСТИРОЛБЕТОННЫХ БЛОКОВ

Основные характеристики полистиролбетонных блоков

Все изделия из полистиролбетона изготавливаются в соответствии с ГОСТом (ГОСТ 51263-2012).

Результаты сертификационных испытаний полистиролбетонных блоков | |||||

№ | Наименование основных показателей | Нормативное значение | Фактическое значение | ||

D300 | D400 | D500 | |||

1 | Плотность, кг/м3 | Подразделяются на марки по плотности D200 — D600 | 308 | 413 | 511 |

2 | Прочность на сжатие, МПа | D300 — М5-В0,075; D400 — В0,75-В2,5; D500 — В1,5-В2,5 | 0,7 | 1,5 | 2,0 |

3 | Прочность на растяжение при изгибе, МПа | Подразделяются на марки и классы | 0,36 | 0,64 | 0,72 |

4 | Отпускная влажность, % по массе | Не нормируется | 12 | 12 | 12 |

5 | Паропроницаемость, мг/(м*ч*Па) | Не менее 0,1 для марки D300; Не менее 0,085 для марки D400; Не менее 0,075 для марки D500 | 0,9 | 0,9 | 0,078 |

6 | Морозостойкость, марка | F25-F50 для D300; F35-F50 для D400; F35-F75 для D500; | F35 | F50 | F100 |

7 | Коэффициент теплопроводности в сухом состоянии, Вт/мС | 0,085 для D300; 0,105 для D400; 0,125 для D500; | 0,084 | 0,105 | 0,125 |

8 | Коэффициент теплопроводности для условий эксплуатации «А», Вт/мС | 0,095 для D300; 0,120 для D400; 0,140 для D500; | 0,091 | 0,122 | 0,141 |

9 | Коэффициент теплопроводности для условий эксплуатации «Б», Вт/мС | 0,105 для D300; 0,130 для D400; 0,155 для D500; | 0,107 | 0,133 | 0,155 |

10 | Деформация усадки при отпускной влажности <= 12% по массе, мм/м | Не более 1 | 0,9 | 0,8 | 0,8 |

Преимущества полистиролбетонных блоков

Экологичность — в состав входит цемент марки 500 D0, вода и высококачественный экологически безопасный полистирол (гранулы) используемый в пищевой промышленности СанПиП 2. 1.7.1322-03.

1.7.1322-03.

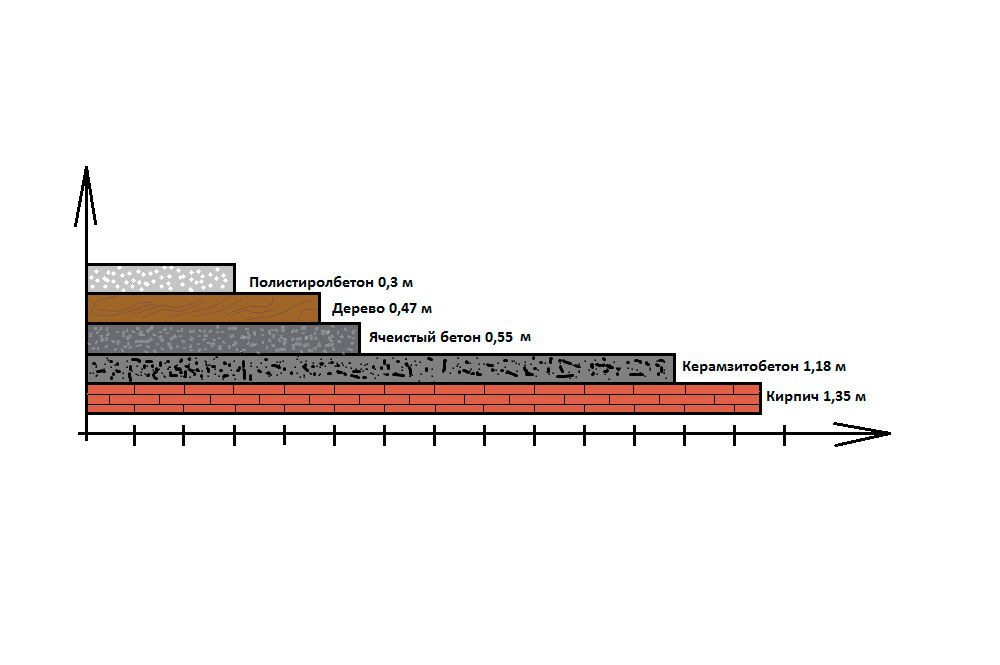

Теплоизоляция – 0,3 м стены из полистиролбетона эквивалентно 2,5 м кирпичной кладки, теплопроводность 0,075 — 0,1 Вт/мС (у древесины 0,14 —0,18). В итоге — снижение энергозатрат в 2,5 — 5 раза для конечного пользователя. Экономия при строительстве.

Гидроизоляция — процент водопоглощения по массе до 4 % — это в 3,5 раза меньше в сравнении с кирпичом и деревом, не заводится грибок и плесень. Стенам не нужна гидроизоляция.

Прочность – применяется при строительстве несущих, самонесущих и ненесущих конструкций в промышленном и гражданском строительстве. Выдерживает распределённую нагрузку до 35 тонн на погонный метр (при толщине стены 30 см).

Сейсмоустойчивость — 9 — 12 баллов.

Лёгкость — крупноразмерные блоки 200х300х600 мм имеют максимальный вес 17 кг, что облегчает труд каменщика и уменьшает время на укладку стен — заменяет по объему 20 кирпичей.

Трудоемкость возведения стен ниже в 1,5-2,0 раза.

Трудоемкость возведения стен ниже в 1,5-2,0 раза.Паропроницаемость – «дышит» как дерево – естественная регуляция влажности.

Шумоизоляция – 18 см. стены гасит 70 децибел звука (шум работающего двигателя грузового автомобиля), обеспечивая отличную звукоизоляцию.

Долговечность – более 100 лет. Как и любой бетон со временем только набирает прочность.

Технологичность – высокая скорость возведения стеновых конструкций за счёт лёгкости и удобной геометрий блоков, также легко пилятся — придание любой геометрической формы, устройство каналов для скрытой проводки.

Экономичность – самая низкая стоимость квадратного метра готовой стены, чем с любого другого стенового материала.

Пожаробезопасность – класс горючести Г 1 (трудногорюч). Полистиролбетон не горит, при пожаре поверхностные гранулы пенополистирола испаряются, а тление и пламя отсутствуют.

Теплоинертность – помещения быстро нагреваются и медленно охлаждаются.

Морозостойкость – испытания на морозостойкость и амплитуде колебания температуры с + 75°С до — 30°С испытаны на 50 циклах замораживания-оттаивания, без потери целостности и теплоизолирующей способности.

Антисептичность – применяемая при изготовлении полистиролбетона воздухововлекающая, пластифицирующая, морозостойкая добавка смола СДО (омыленный щелочью деготь) не позволяет заводиться в стенах насекомым, грызунам, препятствует образованию плесени и грибка.

Антикоррозийность – при использований полистиролбетона марки D300 и выше, заложенная арматура, при монолитной заливке или армировании не подвергается коррозии.

Пластичность – единственный материал из ячеистых бетонов, позволяющий изготавливать оконные и дверные перемычки, прочность на изгиб у него 50-60% от прочности на сжатие, у бетона этот параметр 9 -11%.

Однородность стены и отсутствие дополнительных мостиков холода.

Однородность стены и отсутствие дополнительных мостиков холода.Температура применения колеблется в диапазоне от -60°С до +70°С, материал по морозостойкости относится к классу от F35 до F120, в зависимости от марки полистиролбетона.

Характеристики стеновых материалов

| Наименование | ПОЛИСТИРОЛБЛОКИ | ПЕНОБЛОКИ | керамзитоблоки | ГАЗОБЛОКИ | ГАЗОСИЛИКАТНЫЕ БЛОКИ | силикатный кирпич | керамический кирпич | Брус (сосна) |

| Прочность на сжатие, кг/см2 | 7,4 — 37 | 10 — 64 | 5 — 400 | Автоклав. 28-40 Неавтоклав. 10-12 | Автоклав. 25-50 Неавтокл. | 55 – 300 | 100 – 300 | 380 – 440 |

| Прочность на растяжение при изгибе, кг/см2 | 0,8 – 7,4 | низкая | низкая | низкая | низкая | 16 – 40 | 16 — 40 | 50-100 |

| Объемный вес (средняя плотность), кг/м3 | 150 — 600 | 400 — 1100 | 350 — 1800 | 400 — 600 | 200 — 700 | 1200 — 1900 | 1100 — 1900 | 400 – 600 |

| Коэффициент теплопроводности, Вт/(м ℃) | 0,055 — 0,145 | 0,08 – 0,49 | 0,14 – 0,66 | 0,10 — 0,3 | 0,08 — 0,17 | 0,38 — 0,87 | 0,3 – 0,7 | 0,10 — 0,18 |

| Морозоустойчивость, цикл | 100-150 | от 35 | 15 — 300 | от 25 | от 25 | 15 — 50 | 50 – 100 | от 70 |

| Усадка, мм/м | не более 1,0 | не более 2 | 0,3 — 0,5 | Автоклав. Неавтоклав. 2,0-5,0 | Автоклав. 0,5-0,7 Неавтоклав. 3,0 | 0,03 — 0,01 | 0,03 – 0,1 | 5,0 – 10,0 |

| Водопоглощение, % от массы | не более 4% | 10 — 20% | до 50% | до 90% | до 90% | 6 — 16% | 6 — 14% | 23 — 30% |

| Паропроницаемость, мг/(м*ч*Па) | 0,135 — 0,068 | 0,6 — 0,3 | 0,3 — 0,9 | высокая | 0,15 — 0,30 | 0,11 | 0,14 – 0,17 | 0,06 – 0,32 |

| Огнестойкость, класс | Г1 | НГ | НГ | НГ | НГ | НГ | НГ | Г |

| Звуконепроницаемость, Дб | до 37 | 40 — 58 | 45 — 50 | до 50 | до 50 | 64 | Хорошая | Средняя |

| Толщина стены, при R=3,15, м | 0,153 – 0,305 | 0,2 – 0,4 | 0,7 – 1,6 | 0,16 – 0,35 | 0,16 – 0,35 | 2,7 | 1,35 | 0,45 |

Вес 1 кв. м. стены, кг м. стены, кг | 45 — 160 | 100 — 360 | 360 — 1970 | 80 -300 | 80 – 300 | 4860 | 1900 | 225 |

| Основные недостатки | — использование специальных дюбелей (для легких бетонов) | — высокая хрупкость при изломе -использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — большой вес. | — Хрупкость при изломе — Высокая гигроскопичность* — вероятность образования грибка — Использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — вероятность образования грибка — использование специальных дюбелей (для легких бетонов) | — трудоемкость работ — высокая теплопроводность — большой вес | — трудоемкость работ — высокая теплопроводность — большой вес | — большая усадка — высокая гигроскопичность* — вероятность появления грибка — огнеопасен |

*Требуется обязательное утепление и гидроизоляция стены от воздействия внешней среды

Рекомендации по кладке

Кладка полистиролбетонных блоков рекомендуется производить на клеевую смесь для легких бетонов, при этом исключаются “мостики холода”. Каждый третий ряд полистиролблоков укладывается армирующая сетка для создания максимальной жесткости стены.

Каждый третий ряд полистиролблоков укладывается армирующая сетка для создания максимальной жесткости стены.

композитный материал с большими возможностями – «БлокПластБетон»

ООО «БлокПластБетон» с 2007 года поставляет в Московский регион современные строительные материалы. Фирма хорошо известна в качестве производителя изделий из полистиролбетона.

На строительном рынке Москвы и Подмосковья широко востребованы наши полистиролбетонные блоки, армированные перемычки и теплоизоляционные плиты. Они используется в строительстве коттеджей, в панельном домостроении, а также при возведении административных зданий, общественных и производственных объектов низкой этажности

Рассмотрим, в чем секрет популярности продукции из этого материала.

Сфера применения

В производстве получают несколько видов ПСБ с различными показателями, которые ориентированы на определенную сферу применения материала. Это:

Это:

- теплоизоляционный полистиролбетон с плотностью D150-D225,

- теплоизоляционно-конструкционный — плотность D250-D350,

- конструкционно-теплоизоляционный — плотность D400—D600,

- сборные элементы из ПСБ с широким диапазоном плотности D250-D600,

- монолитный ПСБ.

Плотность полистиролбетона — важнейший показатель при выборе строительного материала. Она определяет класс прочности на сжатие, предел прочности на растяжение и марку морозостойкости.

Мы выпускаем следующую продукцию из ПСБ.

1.Полистиролбетонные блоки (простеночные, подоконные и т.д.) применяются в кладке несущих, самонесущих и сборно-монолитных стен, фундаментов и цоколей, чердаков и подвалов, в установке кровли. Изделия имеют широкий размерный ряд от 95х295х595 до 395х295х595мм с диапазоном плотности от D150 до D 500.

2.Теплоизоляционные плиты предназначены для утепления наружных стен в объёмно-блочном и крупнопанельном домостроении, для обустройства потолков, полов, перегородок и перекрытий. Они эффективны в качестве термовкладышей в кирпичные пустоты, их используют при установке гидроизоляционной защиты от поверхностных грунтовых вод. Кроме того, плиты из полистиролбетона обеспечивает отличную звукоизоляцию в помещениях.

Они эффективны в качестве термовкладышей в кирпичные пустоты, их используют при установке гидроизоляционной защиты от поверхностных грунтовых вод. Кроме того, плиты из полистиролбетона обеспечивает отличную звукоизоляцию в помещениях.

Плиты с маркой плотности от D175 до D225 выпускаются в двух стандартных размерах — 100х300х600 и 100х600х900 см, которые наиболее востребованы в домостроении. В то же время наша компания может изготовить под заказ изделия с индивидуальными параметрами.

3.Перемычки из полистистиролбетона находят применение в устройстве наружных стен под оконными и дверными проемами, а также в оградительных конструкциях из стеновых панелей.

Состав и особенности ПСБ

Полистиролбетон – это современный композитный материал с пористой структурой. В его состав входит цемент, вода, кварцевый песок, вспененные гранулы полистирола и модифицирующие добавки. Благодаря пористому заполнителю из мелких шариков вспененного полистирола бетон получается очень легким, хотя имеет объёмную массу. Диапазон этой массы можно регулировать.

ПСБ имеет технические характеристики, благодаря которым многие заказчики отдают предпочтение строительной продукции, сделанной из этого композитного материала. В числе особенностей полистиролбетона:

- Долговечность: срок службы материала исчисляется веком. Это объясняется, прежде всего, высокой прочностью и устойчивостью к температурным колебаниям.

- Прочность: ПСБ выдерживает нагрузки до 35 т на метр; предел прочности на сжатие находится в диапазоне 0,73-3,6 Мпа, а прочность на растяжение при изгибающей нагрузке составляет 0,08-0,73 Мпа. Полистиролбетон — ударовязкий и трещиностойкий материал. Его плотность обозначается маркировкой D. С учетом этого показателя различают 3 группы полистиролбетонных блоков: изделия с литерой D150 – D300 предназначены для теплоизоляционной облицовки и кладки внутренних простенков, марка D300 – D500 используется для монтажа внутренних несущих стен, а блоки плотностью D300 – D500 применяются при возведении наружных малоэтажных объектов

- Легкий вес: блок полистиролбетона по объему заменяет несколько кирпичей, его можно укладывать вручную, а скорость возведения стены из такого материала в несколько раз выше.

- Теплоизоляционные свойства: по показателям теплопроводности ПСБ вполне сравним с деревом — 0,7-0,1 Вт/мС у полистиролбетона и 0,14 -0,18 у древесины. Кирпичная кладка шириной 1,5 м равнозначна стене из ПСБ в 0,3м. Доказано, что при использовании полистиролбетона потребитель снижает энергозатраты в 4-5 раз.

- Климатическая выносливость: материал выдерживает колебания температуры от + 70С до — 40С, не боится ультрафиолета.

- Огнеустойчивость: класс горючести материала помечен литерой НГ1.В случае пожара полистиролбетон не только не горит, но и не тлеет.

- Биостойкость: ПСБ устойчив к плесени, загниванию, воздействию грызунов и прочих вредителей.

- Звукоизоляция: пористый наполнитель погашает звук и обеспечивает хорошую шумоизоляцию.

- Паропроницаемость.: у полистиролбетона высокая степень гидроизоляции — материал не поглощает влагу, его гигроскопичность в 5 раз ниже, чем у газобетона.

- Экологичность: в состав ПСБ входят вода, смолы, полистирол – всё безопасно для здоровья человека.

Преимущества и издержки

В числе несомненных плюсов полистиролбетона – экономичность и технологичность использования продукции из ПСБ. При возведении объекта стоимость квадратного метра стены из полистиролбетонных блоков намного ниже, чем кладка с использованием других материалов. При этом снижается себестоимость строительных работ, ведь скорость укладывания блоков ПСБ намного выше.

При использовании полистиролбетонных изделий не требуется дополнительное утепление стен и конструкций. С материалом легко работать, его можно сверлить, разрезать и т.д. Установка блоков производится вручную, без привлечения дорогостоящей грузовой техники.

В то же время в работе с ПСБ есть определенные нюансы, которые надо учитывать. Так, при монтаже проёмов блоки необходимо устанавливать строго по технологии. Во время закрепления анкеров и саморезов понадобятся действия, направленные на закрепление элементов (в отверстия залить клей). При штукатурке поверхность из плит или блоков ПСБ предварительно обрабатывается для снижения адгезии рабочей смеси. Полистиролбетон даёт усадку в 1 мм, он чувствителен к бензину и ацетону. Низкая влагопроницаемость материала может потребовать установки в помещении вентиляционной системы.

Но подобные издержки возникают при работе с любыми строительными материалами. В целом выбор полистиролбетона оправдан и дает массу преимуществ. Отличные технические характеристики изделий из ПСБ – гарантия длительной и надёжной службы этой продукции.

фото, технические характеристики, преимущества и недостатки, отзывы, видео

Полистиролбетонные блоки – это современное поколение строительных материалов. Они используются при устройстве теплоэффективных домов, которые отвечают стандарту СНиП.

Описание полистиролбетонных блоков и их характеристики

Сам материал по структуре похож на легкий бетон и сочетает в себе пористый заполнитель, модифицированные добавки и цемент. По составу — это уникальный продукт на рынке строительных материалов.

Блоки из полистиролбетона, согласно требованиям ГОСТ Р 51263-99, имеют такое применение:

- Теплоизоляционные плиты. Материал с плотностью D150 — D250 и прочностью на сжатие: М2-М3,5;

- Сплошные блоки (в зависимости от типа стен). Плотность D250 — D 600 и прочность В0,5 – В2,5;

- Пустотелые детали. Плотность D250 – D350 и прочность на сжатие М5, В0,5 – В1,0;

- Монолитная конструкция с теплоизоляцией. Плотность от D150 до D250 и прочность М2 — М5.

Область применения по стандарту ГОСТ Р 51263:

- Теплоизоляционные (плиты и монолит). Область применения: теплоизоляция покрытий и чердачных помещений, цоколей, фундамента. Плотность марки D150 — D225;

- Конструкционно-теплоизоляционные (перемычки, монолит, блоки). Область применения: любого типа наружные стены в строительстве малоэтажных домов. Плотность D400 – D600.

- Теплоизоляционно-конструкционные (блоки, монолит, доборные части). Область применения: несущие стены многоэтажных и малоэтажных зданий. Плотность D250 – D350.

Для изготовления пенополистиролбетонных блоков лучше использовать метод прессовки, а еще лучше вибропрессовки, материала. Это в разы повышает его устойчивость, а значит срок службы.

Состав блоков

В состав раствора для полистиролбетонных блоков входят следующие компоненты:

- Шлакопортландцемент или портландцемент;

- Воздухововлекающие добавки и способствующие быстрому твердению;

- Вспененный полистирол;

- Кварцевый песок.

Полистирол, выпускающийся в форме гранул, снижает коэффициент теплопроводности у конечного продукта. Заводы-производители, выпускающие данные блоки, должны соблюдать такие стандарты качества: ГОСТ Р 51263-99, ГОСТ 21520-89, ГОСТ 25820-2000 и ГОСТ 25192-82.

Так на фото выглядит срез готового полистиролбетонного блока

Виды блоков

Блоки из полистиролбетона обладают рядом неоспоримых преимуществ, на которых и основывается их широкая популярность. Кроме того они бывают разных видов, которые могут использоваться как для отделки стен, так и для возведения перегородок.

Блоки с облицовкой

Материал широко применяется при строительстве и отделке зданий и сооружений. Благодаря ему нет необходимости проводить дополнительную работу над фасадом.

Такие блоки отличаются не только высокой прочностью, но и привлекательным внешним видом. Глянцевая поверхность может имитировать разнообразные фасадные материалы и иметь богатую цветовую гамму.

Облицовочные блоки популярны по нескольким причинам:

- Крепление облицовки производится без клеящего состава.

- Облицовочный слой глубоко проникает в пористую структуру материала.

- Облицовка может имитировать от структуры обычного камня до мрамора.

- Блоки с облицовкой способны противостоять любым погодным условиям.

Стеновые блоки

Популярность домов с высокой энергоэффективностью обусловила интерес застройщиков к полистиролбетонным блокам. Стены из них не нуждаются в дополнительных мерах по утеплению и обходятся до двух раз дешевле, чем из кирпича или ячеистого бетона.

Теплосберегающие свойства соответствуют всем нормам СНиП жилого, промышленного и многоэтажного строительства. Кроме этого блоки обладают высокой прочностью, простотой обработки и высокими показателями тепло- и звуко защиты.

Стеновые блоки имеют достаточную устойчивость к возгоранию, а при дополнительной облицовке кирпичом могут относиться к первой категории пожароустойчивости. Кроме этого они устойчивы к воздействию негативных факторов: погодные условия, кислоты, щелочи, плесень, грибок, грызуны.

Отсутствие арматуры из стали не искажает радиоволны и геомагнитное поле дома.

Еще несколько слов о том,почему потребители выбирают именно полистиролбетонные блоки:

Классификация и характеристики блоков

При изготовлении полистиролбетона завод-производитель должен выпускать продукцию, соответствующую по параметрам стандарту, ГОСТ, который касается характеристик блоков из ячеистого бетона.

Размеры конечного продукта могут варьироваться:

- Длина 28,8 – 59,8 см;

- Высота 8,8 – 29,8 см;

- Толщина 19,5 – 30 см.

Наиболее востребованными остаются блоки:

- Стеновые 58,8*30*18,8 см;

- Перегородочные 58,8*60*9,2 см;

- Стеновые 58,8*38*30 см;

- Перемычки 38*30*130 см.

Вес перегородочных блоков может быть в пределах 5-15 кг, а стеновых – 5-30 кг.

Преимущества:

- Срок службы более ста лет.

- Высокие теплоизоляционные свойства.

- Хорошая звукоизоляция.

- Легкий вес позволяет использовать не дорогостоящие фундаменты.

- Простота обработки (блокам можно придать любые размеры и форму).

- Устойчивость к разному роду негативным воздействиям.

- Высокая устойчивость к влаге и трещинам.

Недостатки:

- При долгом воздействии огня (свыше 300оС) из блоков начинает выделяться стирол.

- Конечный продукт должен полностью отвечать санитарным требованиям, поскольку в его состав входят химические компоненты.

Отзывы потребителей

Сергей, 42 года. Санкт-Петербург. Недавно построил дом из этих блоков, полностью доволен. За невысокую стоимость получил достаточно прочный материал.

Антон, 55 лет. Саратов. Всю жизнь работаю строителем и не понаслышке знаю о строительных материалах. Полистиролбетон выделяют от прочих стройматериалов высокие показатели по морозоустойчивости, а также простота в работе.

Виктор, 40 лет. Москва. Около пяти лет назад построил себе загородный дом из этих блоков. За все время недостатков не заметил, лишь одни преимущества.

Еще больше мнений и отзывов о полистиролбетонных блоках, а также разбор их плюсов и минусов:

Недостатки и преимущества полистиролбетонных блоков

Полистиролбетон представляет собой композиционный стройматериал с широкой сферой применения: от прокладки теплоизоляционных прослоек до возведения несущих конструкций малоэтажных домов. Эксплуатационные характеристики этих изделий неоднозначные, они сочетают в себе как все преимущества, так и недостатки легких бетонов и пенопласта. Качество и свойства во многом зависят от марки и добросовестности производителей, при покупке и монтаже предпочтение отдается сертифицированной продукции на основе вспененных гранул.

Оглавление:

- Описание полистиролбетона

- Какие минусы отмечаются?

- Основные преимущества

- Целесообразность применения и стоимость

Особенности материала

Технические условия регламентированы ГОСТ Р 51263-2012, согласно этому стандарту состав включает портландцемент, пористый наполнитель с размеров частиц от 0,5 до 4 мм, воду и воздухововлекающие добавки, улучшающие пластичность смеси и адгезию гранул с цементом. У тяжелых марок в него дополнительно входит песок. В строительстве он используется как в виде блоков, так и в качестве раствора для заливки монолитных горизонтальных конструкций и стен из полистиролбетона. Теплоизоляционные свойства материала определяются долей и типом пористого заполнителя, прочностные – пропорциями вяжущего и песка. Стандартные марки по плотности при этом варьируются от D150 до D600.

К характерным свойствам блоков из полистиролбетона относят:

- Низкий коэффициент теплопроводности: от 0,052 до 0,143 Вт/м·°C.

- Прочность на сжатие в пределах 0,09-0,76 МПа.

- Группу горючести Г1, воспламеняемости – В1, дымообразующей способности Д1 и Д2, токсичности – Т2.

- Набор марочной прочности – через 28 суток.

- Паропроницаемость от 0,075 до 0,135 мг/м·ч·Па.

- Повышенную влагостойкость (у блоков на основе закрытых вспененных гранул – не более 4%).

- Морозостойкость от F20 до F200.

Недостатки полистиролбетона

Качество изделий полностью зависит от вида вспененного наполнителя: при замене легких и закрытых гранул дробленкой минусы материала проявляются сильнее. Это же относится к растворам для заливки монолитных конструкций. В целом застройщики и владельцы домов и квартир отмечают следующие отрицательные стороны блоков:

1. Низкую адгезию наполнителя с цементом и последующее его выпадение. Этот минус особенно ярко проявляется у разрезаемых изделий и приводит впоследствии к потере кладкой или стеной прочности.

2. Проблемы при закладке перемычек для оконных и дверных проемов. Они возникают вне зависимости от выбранной поддержки: через полгода-год эксплуатации она теряет надежность, при монтаже металла на этих участках возрастают теплопотери.

3. Плохое удерживание в полистиролбетонной стене любых метизов и крепежей.

4. Потребность в усилении теплоизоляционных качеств у конструкционных видов блоков. Чем плотнее материал, тем выше его коэффициент теплопроводности, такие марки при однорядной кладке однозначно нуждаются в дополнительной защите от теплопотерь. Подходящими свойствами обладает только теплая штукатурка, наносимая слоем не менее 20 мм (системы вентилируемых фасадов не подходят из-за проблем с размещением крепежных элементов). Еще одной причиной обязательного закрытия является низкая стойкость к УФ.

5. Неизбежную усадку дома из полистиролбетона в ходе эксплуатации – от 1 до 4 мм/м в первый год. Это затрудняет процесс отделки как внешних, так и внутренних конструкций.

6. Относительно плохую паропроницаемость. Из-за наличия в его составе минеральных компонентов стены сохраняют способность дышать, но чем выше доля гранул (и теплее блоки), тем она слабее. В доме из полистиролбетона рекомендуют закладывать систему вентилирования и отвода конденсата еще на этапе проектирования, что приводит к росту затрат на его строительство.

Достоинства материала

Эта разновидность легкого бетона является самой трещиностойкой, процент поврежденных при доставке блоков близок к нулю. Они подходят для возведения на слабых грунтах и в районах с сейсмической активностью. Также к преимуществам полистиролбетона относят:

- Малый удельный вес, загруженность на фундамент минимальная даже при использовании конструкционных марок.

- Простоту в обработке и монтаже, возможность заполнения стыков строительной пеной.

- Низкую цену за кубометр и доставку, значительные скидки при покупке оптовых партий.

- Водопоглощение в пределах 4 %, в сравнении с другими ячеистыми блоками полистиролбетон выигрывает в разы. Но это преимущество проявляется исключительно у элементов с включением вспененных гранул, а не дробленки, обратной стороной является плохой вывод влаги при случайном попадании ее внутрь.

- Широкий выбор изделий, включая нестандартные, возможность монолитной заливки.

- Хорошую стойкость к биологическим воздействиям.

- Отсутствие вреда для здоровья человека.

К спорным моментам относят соответствие полистирольных блоков нормам пожарной безопасности. Указанная в ГОСТ группа классифицирует их как трудногорючие стройматериалы, но на практике при воздействии высоких температур гранулы начинают деформироваться довольно быстро, и это считается серьезным недостатком. Защитной мерой является все тот же толстый слой штукатурки. Полистиролбетон имеет не самую лучшую группу по дымообразованию и выделению токсичных веществ при пожаре.

Сомнения пользователей вызывает экологическая безопасность материала, в основном из-за вреда полистирола в чистом виде. Размещение плотных и незакрытых плит с 98-100 % его содержанием действительно опасно, они начинают разлагаться под воздействием УФ с выделением канцерогенов и других токсинов. Но в случае с блоками реальная доза в наполнителе опасных веществ не превышает 0,01-0,5 %, с учетом смешивания его с цементом и песком она не причиняет вреда.

Целесообразность использования в строительстве

Сфера применения зависит от плотности, марки с низким значением оптимальны при теплоизоляции холодных подвалов, чердачных перекрытий, несущих конструкций, включая цокольные и фундаментные. Преимущества материала проявляются исключительно при утеплении снаружи.

Конструкционные блоки подходят для строительства малоэтажных жилых домов как в качестве основных кладочных, так и при размещении в каркасных системах. Игнорирование недостатков недопустимо, вентиляция, способ установки перемычек, потребность в дополнительной защите и отделка продумываются еще на стадии проектирования.

Стоимость полистиролбетона

| Тип изделий | Марка по плотности | Коэффициент тепло-проводности, Вт/м·°C | Марка морозо-стойкости | Предлагаемый размерный ряд, мм | Цена за 1 м3, рубли |

| Теплоизоляционные блоки | D150 | 0,052 | F 35 | 395×295×595 375×295×595 330×295×595 295×295×595 245×295×595 215×295×595 195×295×595 145×295×595 95×295×595 | 2750 |

| D200 | 0,064 | F 75 | 2800 | ||

| Теплоизоляционно-конструкционные | D250 | 0,072 | F 100 | 2850 | |

| D300 | 0,084 | F 150 | 2900 | ||

| D350 | 0,095 | 3050 | |||

| Конструкционные | D400 | 0,105 | 3400 | ||

| D450 | 0,115 | F 200 | 3500 | ||

| D500 | 0,0125 | 3600 |

Вопрос-ответ Основные технические характеристики полистиролбетона компания SIPwall (ЭКОПАН).

Основные технические характеристики полистиролбетона.

|

Марка блоков по |

Класс по |

Средняя |

Предел прочности на растяжение при изгибе, МПа |

Коэффициент теплопроводности, Вт/мºC |

Марка по морозостойкости |

||

|

в сухом |

при эксплуатационной влажности |

||||||

|

А |

Б |

||||||

|

D150 |

M 2.5 |

- |

0.10 |

0.055 |

0.057 |

0.060 |

F25 |

|

D200 |

M 3.5 |

- |

0.15 |

0.065 |

0.070 |

0.075 |

F25-F35 |

|

D250 |

B 0.35 |

- |

0.25 |

0.075 |

0.085 |

0.090 |

F35-F50 |

|

D300 |

B 0.5 |

0.73 |

0.35 |

0.085 |

0.095 |

0.105 |

F35-F50 |

|

D350 |

B 0.75 |

1.09 |

0.50 |

0.095 |

0.110 |

0.120 |

F50-F75 |

|

D400 |

B 1.0 |

1.45 |

0.60 |

0.105 |

0.120 |

0.130 |

F50-F75 |

|

D450 |

B 1.5 |

2.16 |

0.65 |

0.115 |

0.130 |

0.140 |

F75-F100 |

|

D500 |

B 2.0 |

2.90 |

0.70 |

0.125 |

0.140 |

0.155 |

F75-F100 |

|

D550 |

B 2.5 |

3.60 |

0.73 |

0.135 |

0.155 |

0.175 |

F100-F150 |

Полистиролбетон в сравнении с другими строительными материалами.

|

Показатели |

Материал |

|||||||

|

Кирпич |

пенобетон |

керамзитобетон |

дерево |

полистиролбетон |

||||

|

Глиняный полнотелый |

Гилняный с пустотностью до 20% |

силикатный |

||||||

|

Плотность кг/м3 |

1700 |

1400 |

1800 |

500-600 |

500-1200 |

500 |

250-500 |

|

|

Теплопроводность, Вт/(мºС) |

0,81 |

0,43 |

0,87 |

0,16-0,19 |

0,23-0,52 |

0,14-0,18 |

0,075-0,145 |

|

|

Водопоглащение % по массе |

12 |

12 |

16 |

14 |

18 |

20 |

4 |

|

|

Морозостойкость |

F15-F75 |

F15-F75 |

F15-F75 |

F15-F25 |

F15-F150 |

- |

F35-F150 |

|

|

Пожаростойкость |

Г1 |

Г1 |

Г1 |

Г1 |

Г1 |

Г3 |

Г1 |

|

|

Толщина стены при R=3,15, м. |

2,5 |

1,35 |

2,7 |

0,5-0,6 |

0,7-1,6 |

0,45 |

0,24-0,32 |

|

|

Вес 1 м2 стены, кг. |

4250 |

1900 |

4860 |

250-360 |

360-1970 |

225 |

60-128 |

|

|

Стоимость |

1 м2 стены |

3240 |

3600 |

4200 |

1260 |

3150 |

1173 |

1125 |

|

работы при кладке 1 м2 стены |

1000 |

1200 |

1500 |

250 |

700 |

- |

200 |

|

|

Время необходимое для укладки 1 м3 стены, час. |

2 |

2 |

2 |

0,45 |

1,5 |

0,15 |

0,45 |

|

|

Расход раствора на 1 м3 кладки, м3 |

0,23 |

0,23 |

0,23 |

0,03 |

0,045 |

- |

0,03 |

|

СВОЙСТВА ЛЕГКОГО ПЕНОПОЛИСТИРОЛБЕТОНА, АРМИРОВАННОГО СТАЛЬНЫМ ВОЛОКНОМ

Пенополистирол (EPS) — легкий, малопрочный материал с хорошими энергопоглощающими характеристиками. Однако из-за легкого веса шариков из пенополистирола и их гидрофобной поверхности бетон из пенополистирола склонен к расслоению во время заливки, что приводит к плохой обрабатываемости и прочности. В этой статье для изготовления пенополистирола был использован метод предварительного смешивания, аналогичный технологии «обертывания песком».Также были исследованы его механические свойства. Исследование, представленное в статье, показало, что пенополистирол-бетон с плотностью 800-1800 кг / м3 и прочностью на сжатие 10-25 МПа можно получить, частично заменив крупный и мелкий заполнитель шариками из пенополистирола. Мелкодисперсный микрокремнезем значительно улучшил связь между шариками пенополистирола и цементной пастой и увеличил прочность на сжатие бетона из пенополистирола. Кроме того, добавление стальной фибры значительно улучшило усадку при высыхании.

- Наличие:

- Корпоративных авторов:

Эльзевир

The Boulevard, Langford Lane

Kidlington, Оксфорд объединенное Королевство OX5 1 ГБ - Авторов:

- Дата публикации: 2004-7

Язык

Информация для СМИ

Предмет / указатель терминов

Информация для подачи

- Регистрационный номер: 00983066

- Тип записи: Публикация

- Файлы: TRIS

- Дата создания: 8 декабря 2004 г. 00:00

СВОЙСТВА ЗАВЕРШЕННОГО БЕТОННОГО КИРПИЧА, СОДЕРЖАЩЕГО РАСШИРЕННЫЙ ПОЛИСТИРОЛОН

% PDF-1.4 % 1 0 объект > / OCG [7 0 R] >> / PieceInfo> >> / LastModified (D: 20070216112535) / MarkInfo> >> эндобдж 8 0 объект > эндобдж 2 0 obj > эндобдж 3 0 obj > эндобдж 4 0 obj > эндобдж 5 0 obj > эндобдж 6 0 obj > транслировать

Технические характеристики и долговечность бетона с полистиролом (PIC), а также его эксплуатационные характеристики при улучшении неглубокого грунта — Геотехническое общество Новой Зеландии

Инженерные характеристики и долговечность бетона с полистиролом (PIC), а также его эксплуатационные характеристики при улучшении неглубокого грунта

Бетон с инжекцией полистирола (PIC) — это тип легкого бетона, который в разных странах мира имеет ряд различных применений, от теплоизоляции до улучшения мелкого грунта (PIC Raft).Из-за легкости этого материала его использование в зданиях и инфраструктуре дает ряд преимуществ. Инженерное сообщество имеет глубокое понимание прочностных характеристик PIC. Однако о характеристиках долговечности этого материала известно меньше. Цель этой статьи — дать некоторое представление о долговечности PIC в сочетании с ее инженерными характеристиками на месте при статической и динамической нагрузке при использовании в качестве метода улучшения неглубокого грунта.В этом документе представлены технические характеристики, которые были измерены на месте и в лаборатории. Инженерные свойства на месте были оценены с помощью статических нагрузочных испытаний (PLT) и легковесного дефлектометра (LWD), проведенных на испытательной площадке PIC размером 4 м 2 , которая была построена на участке с низким модулем упругости грунта в Крайстчерче. Также представлены лабораторные результаты инженерных и долговечных свойств, которые были выполнены в соответствии с соответствующими стандартами AS / NZS. Эти методы испытаний включают: испытание на прочность при неограниченном сжатии (UCS), испытание на разрывную нагрузку, содержание влаги, плотность окружающей среды, плотность в сухом состоянии, поглощение холодной и кипящей воды и гидравлическую проницаемость.Испытания также включали циклы замачивания и сушки образцов ПОС в растворах хлорида натрия и сульфата натрия. Это было сделано для моделирования устойчивости PIC к солевому воздействию, а также к разложению под действием хлоридов и сульфатов. Обсуждение как локальной, так и лабораторной работы PIC представлено с полезными наблюдениями, которые были выполнены.

Легкие заполненные бетоны (LWAC) доступны в широком диапазоне плотности, прочности и размеров (Chandra and Berntsson, 2002) и используются во всем мире для самых разных целей.Бетон с инъекцией полистирола (PIC), тип LWAC, состоит из цемента, воды и заполнителей, включая легкий переработанный полистирол (называемый EPS). EPS — это малопрочный, но легкий материал, который придает легковесные свойства PIC, а также перерабатывает материал, который нельзя утилизировать из-за его неспособности разрушиться. В результате PIC имеет более низкую прочность на сжатие и модуль упругости, чем стандартный бетон, но имеет более низкую плотность и более высокий модуль, чем обычные грунты или инженерные насыпи.Эти свойства считаются полезными для ряда приложений.

Бетон из легких заполнителей (LWAC) был использован для таких областей применения, как:

- Легкие сборные панели для облицовки; Тепловые свойства EPS обеспечивают значительную изоляцию

- Легкая засыпка для подпорных конструкций; LWAC производит более низкое поперечное давление на грунт по сравнению с обычным грунтом

- Заявки на заполнение пустот, например вывод из эксплуатации подземных резервуаров или заполнение подпольных пустот

- Стабилизация земляного полотна для дорожных работ

- Плотное улучшение грунта мелкого заложения под фундаментом мелкого заложения

В то время как PIC на сегодняшний день имеет ограниченное применение в Новой Зеландии, его использование в качестве метода улучшения неглубокого грунта начало набирать обороты после недавних землетрясений (Кентербери и Каикоура), которые значительно повлияли на инфраструктуру.

В расчетной смеси, использованной для испытаний, использовалась смесь 850 кг / м 2. 3 , разработанная Axis Policon Ltd. продукт.

Тестирование было проведено на площадке в Крайстчерче, чтобы лучше понять инженерные свойства и производительность PIC при использовании в качестве метода улучшения неглубокого грунта. Сначала испытания проводились на необработанном материале земляного полотна (ил, непластичный), чтобы получить эксплуатационные характеристики грунта на месте.Затем было проведено контролируемое строительство плота PIC 4 м 2 (см. Рис. 1), чтобы дать возможность испытать характеристики прочности и деформации плота PIC и измерить уровень «улучшений», которые произошли на площадке.

Рис. 1: Схематическое сечение пробного плота PIC длиной 4 м 2 , построенного для тестирования инженерных свойств PIC при использовании в качестве метода улучшения неглубокого грунта

В ходе тестирования использовались:

• Испытания статической нагрузкой на пластину (PLT)

• Испытания легковесным дефлектометром (LWD)

• Испытания на неограниченную прочность на сжатие (UCS)

Эти испытания были выбраны для сравнения статических и динамических характеристик обработанных участков до и после обработки, а также для оценки увеличения прочности и жесткости PIC Raft с течением времени.

Для целей испытаний были проведены испытания обнаженного грунта на глубине 250 мм ниже уровня земли (bgl), чтобы измерить прочность и деформируемость грунта на месте. Затем предполагаемый участок обработки был выкопан до 600 мм над уровнем моря перед размещением 350 мм PIC.

2.1 Испытание статической нагрузкой на пластину (PLT)

Было проведеностатических PLT как на зачищенной поверхности земли (250 мм bgl), так и на готовом уровне PIC Raft после 28 дней отверждения. Эти испытания были проведены, чтобы показать улучшение статического модуля упругости грунта (Ev) обработанной площади после добавления улучшения грунта PIC Raft толщиной 350 мм.

Испытания проводились с использованием устройства статической нагрузки на пластину диаметром 300 мм, размеры которого соответствуют размерам фундамента, используемым в NZS 3604. Процедура испытания соответствовала немецкому стандарту для испытания нагрузки на пластину (DIN 18 134) с цифровым сбором данные, которые включают в себя загрузку почвы до 500 кПа за 7 шагов при измерении осадки плиты перед разгрузкой почвы за 3 шага. Затем грунт повторно загружается 5 приращениями до 450 кПа, при этом измеряется осадка плиты для получения характеристик повторной нагрузки почвы.Пластина помещалась с прямым и полным контактом на поверхность испытательной площадки.

Использование немецкого стандарта для статического PLT (DIN 18 134) было выбрано для расчета коэффициентов статического модуля упругости грунта на площадке. Это позволило получить и затем сравнить начальный статический модуль упругости грунта (Ev1) и статический модуль упругости уплотненного грунта (Ev2). Ev1 по существу дает статический модуль упругости грунта на месте, тогда как Ev2 дает максимальный статический модуль упругости грунта, который может быть получен грунтом после нагрузки под давлением 500 кПа.Соотношение модулей, таким образом, показывает, насколько близок грунт к «приемлемому уплотнению».

Статический PLT, проведенный на испытательном полигоне, показал, что внедрение PIC Raft толщиной 350 мм в качестве метода улучшения неглубокого грунта снизило мгновенные статические осадки, возникающие на обработанной площади при нагрузке 500 кПа, с 8,16 мм до 0,20 мм (уменьшение на 97,5%). . Как показано в Таблице 1 ниже, это сопровождалось увеличением статического модуля упругости грунта обработанной площади с 14,15 МПа до 561 МПа.47 МПа (увеличение на 3970%).

Таблица 1: Значения модуля упругости грунта (E v ) по результатам испытаний статической нагрузкой на плиту для установки PIC Raft до и после установки

| Ev1 (МПа) | Ev2 (МПа) | Ev2 / Ev1 | |

| Испытание статической нагрузки на зачищенную землю | 14,15 | 37,06 | 2,62 |

| Испытание на статическую нагрузку пластины в течение 28 дней | 561.47 | 839,89 | 1,5 |

| Увеличение статического модуля упругости грунта после установки PIC Raft | 3970% | 2270% |

За счет замены ила 14,15 МПа на 350 мм PIC Raft коэффициент упругости площадки уменьшился с 2,62 до 1,50. Таким образом, установка PIC Raft на площадке значительно снизила уровень осадки, которую можно было ожидать на обрабатываемой площади при статической нагрузке.

2.2 Легкий дефлектометр (LWD)

ИспытанияLWD, как и статический PLT, проводились как на зачищенной поверхности земли (250 мм bgl), так и на готовом уровне PIC Raft после 28 дней отверждения. Эти испытания были проведены, чтобы показать улучшение динамического модуля упругости грунта (Evd) обработанной площади после добавления плиты PIC Raft толщиной 350 мм.

Испытания проводились с использованием пластины диаметром 300 мм и устройства LWD. Процедура испытания соответствовала стандарту ASTM E2835-11, который включает динамическое нагружение почвы до 100 кПа при измерении осадки плиты.Это динамическое испытание проводится трижды перед определением средней осадки плиты при динамической нагрузке 100 кПа. Это затем позволяет получить динамический модуль упругости грунта на основе результатов измерений. На рисунке 2 ниже показан пример устройства LWD, используемого для испытания динамического модуля упругости грунта.

Проведенные испытания LWD показали, что установка PIC Raft толщиной 350 мм увеличила средний динамический модуль упругости грунта с примерно 26 МПа до 185 МПа (см. Таблицу 2). Это примерно на 700% больше, чем до и после улучшения.

Таблица 2: Значения динамического модуля упругости грунта (Evd) по результатам испытаний LWD для улучшения неглубокого грунта до и после PIC Raft

| Evd (МПа) | Evd (МПа) | |

| Испытание дефлектометра облегченного грунта | 27,21 | 25,45 |

| Испытание дефлектометром легкого веса в течение 28 дней | 190,68 | 178.57 |

| Увеличение динамического модуля | 701% | 702% |

Рисунок 2: Оборудование LWD, используемое на улучшении неглубокого грунта PIC Raft

2.3 Прочность на неограниченное сжатие (UCS)

Было проведеноиспытаний UCS на образцах, полученных с плота PIC на испытательной площадке. Эти испытания проводились через регулярные промежутки времени во время отверждения PIC Raft, чтобы показать улучшение UCS со временем.Испытания были ограничены 28 днями, поскольку это приемлемое время отверждения, когда ожидается, что бетон достигнет максимальной прочности (> 99%).

Испытания проводились с использованием образцов керна диаметром 100 мм и длиной 200 мм, пробуренных на испытательной площадке через 7, 14 и 28 дней отверждения. Процедура испытания соответствовала NZS 4402: 1986, испытание 6.3.1 и заключалась в измерении деформации (изменения длины) образца керна при его загрузке в устройство UCS. Образцы постоянно нагружаются до тех пор, пока они не «развалятся» (разорвутся), и максимальное напряжение, оказываемое на образцы, не будет записано как пиковая прочность.На рисунке 3 ниже показаны пиковые значения UCS для различных образцов, собранных в процессе отверждения.

Как показано на рисунке 3, прочность плиты PIC превышает 1,0 МПа после 7 дней отверждения. Прочность плиты PIC продолжает увеличиваться до максимальной измеренной прочности почти 3,5 МПа после 28 дней отверждения. Это показывает значительное увеличение прочности плота PIC за 28 дней до максимальной прочности, которая примерно на 40% превышает расчетную прочность 2,5 МПа.Модуль Юнга, измеренный во время тестирования UCS, также показал увеличение с 912,6 МПа через 7 дней до 1516,5 МПа через 28 дней (увеличение на 66%).

Рисунок 3: Увеличение прочности на сжатие PIC Raft за 28 дней отверждения

Чтобы PIC Raft соответствовал требованиям Строительного кодекса Новой Зеландии (NZBC), при проектировании PIC Raft необходимо учитывать:

- Новая Зеландия Строительный кодекс B1 / VM4-Фундаменты

- Прочность PIC должна быть такой, чтобы обеспечить необходимую устойчивость здания

- Строительный кодекс Новой Зеландии B2-Долговечность

- Лабораторные испытания свойств и долговечности PIC Raft

- Характеристики материалов аналогичны материалам PIC Raft (т.е.е. бетон)

- Любые ограничения использования PIC Raft, которые могут привести к его несоответствию требованиям NZBC .

Поскольку требования к прочности были получены во время режима испытаний на прочность и жесткость на месте, оценка долговечности была сосредоточена на требованиях к долговечности, изложенных в документе B2-Durability NZBC. Как указано в B2 Строительного кодекса, требование обеспечить структурную устойчивость здания и сложность доступа и замены строительного элемента (PIC Raft) требует, чтобы PIC Raft был достаточно прочным для расчетного срока службы 50 лет.

Долговечность стандартного бетона для структурного использования (т. Е. Бетона с прочностью от 20 МПа до 50 МПа) хорошо рассматривается и рассматривается в стандарте NZS 3101 (2006). В этом документе долговечность зависит от окружающей среды в данном географическом районе Новой Зеландии. После этого разрабатывается необходимая бетонная смесь. Однако срок службы PIC выходит за рамки NZS 3101.

Цель оценки долговечности заключалась в том, чтобы продемонстрировать, что PIC соответствует требованиям NZBC, путем подтверждения работоспособности в соответствии с методом проверки B2 / VM1 на основе сравнений с характеристиками аналогичных материалов (B2 / VM1, 1.3 Подобные материалы) и успешное выполнение ряда различных лабораторных тестов (B2 / VM1, 1.2 Лабораторные испытания).

3.1 Характеристики долговечности аналогичных материалов

Согласно B2 / VM1 (1.3, Аналогичные материалы), была проведена оценка PIC Raft для сравнения с бетоном. Бетон (согласно определению NZS 3101-2006) представляет собой «смесь портландцемента или любого другого гидравлического цемента, песка, крупного заполнителя и воды». PIC Raft — это конструкция из легкого бетона, с единственным изменением в конструкции материала PIC Raft по сравнению со стандартным бетоном, заключающимся в удалении некоторых тяжелых заполнителей и замене на пенополистирол.Таким образом, PIC Raft практически идентичен бетону (как описано в NZS 3101, 2006), за исключением того, что легкие заполнители из пенополистирола заменены некоторыми крупнозернистыми заполнителями. Учитывая это сходство, характеристики современных бетонных материалов в Новой Зеландии можно использовать в качестве ориентира для характеристик PIC Raft.

Бетонная смесь, используемая в PIC Raft, поставляется известными поставщиками бетона в Новой Зеландии, которые производят бетонные смеси, соответствующие всем необходимым стандартам.

Некоторые из этих стандартов включают:

- NZS 3101: 2006; Стандарт на бетонные конструкции

- NZS 3104: 1991; Спецификация для производства бетона

- NZS 3109: 1997; Бетонные конструкции

- NZS 3111: 1986; Методы испытаний на воду и заполнитель для бетона

- NZS 3112.1: 1986; Спецификация методов испытаний для бетона; Испытания свежего бетона

- NZS 3112: 1986; Спецификация методов испытаний для бетона

В связи с этим можно предположить, что данный материал имеет характеристики долговечности, аналогичные характеристикам стандартного бетона и других материалов на основе цемента (цементная паста, раствор и т. Д.).

3.2 Лабораторные испытания долговечных свойств плота PIC

Оценка вероятных условий размещения PIC Raft показала, что он, вероятно, будет подвержен ряду механизмов деградации в течение расчетного срока службы материала.

Механизмы деградации, которым может подвергнуться PIC Raft, включают:

- Сульфатное и хлоридное воздействие (коррозионные почвы, химическое загрязнение, соленая вода и т. Д.). Этот тип разрушения со временем приведет к разрушению цементирующей структуры материала.

- Соляная атака (прибрежная / морская среда). Это может привести к растрескиванию и отслаиванию материала при повторяющихся циклах насыщения солевым раствором.

- Разложение при замораживании / оттаивании (холодная среда, подвергающаяся многочисленным циклам замораживания / оттаивания). Как и в случае солевой атаки, этот механизм может вызвать растрескивание и скалывание материала при повторяющихся циклах замораживания.

- Деградация EPS на основе нефти. EPS, вероятно, подвергнется разрушению материала при прямом контакте с продуктами на нефтяной основе.Устойчивость к воздействию нефти не рассматривается в этом отчете, поскольку она хорошо документирована на международном уровне.

Используемые методы испытаний были нацелены на оценку производительности PIC Raft при воздействии вероятных механизмов деградации, упомянутых выше. Методы испытаний также оценили свойства PIC Raft, чтобы измерить устойчивость материалов к этим типам разрушения.

Тип проведенных испытаний, результаты испытаний и соответствующие стандарты представлены на Рисунке 4.

Рисунок 4: Сводка испытаний на долговечность образцов PIC Raft

Испытание на стойкость к солевому воздействию было выбрано с использованием методов сульфата натрия и хлорида натрия для моделирования работы PIC Raft при воздействии сульфатов, хлоридов и солей, а также механизмов разложения при замораживании-оттаивании.

При сравнении результатов, собранных во время лабораторных испытаний, с соответствующими стандартами было обнаружено, что материал PIC Raft показал себя хорошо.Все испытания прошли требования соответствующих стандартов, и результаты показали, что можно предположить, что PIC Raft соответствует требованиям к долговечности в течение 50 лет при идеальных условиях, при условии учета ограничений материала.

Ограничениями по применению PIC Raft можно считать:

- В связи с легковесными свойствами PIC Raft и насыпной плотностью материала (850 кг / м 3 ), меньшей, чем у воды (1000 кг / м 3 ), существует потенциальная возможность возникновения эффекта плавучести. возникают, если PIC Raft используется под уровнем грунтовых вод или на уровне, где потенциальное повышение уровня грунтовых вод может повлиять на PIC Raft:

- Плот PIC должен быть размещен над уровнем грунтовых вод, чтобы исключить потенциальные силы плавучести, действующие на плот PIC.

- Несмотря на то, что PIC Raft хорошо показал себя в тестах на устойчивость к солевому воздействию, один из тестовых образцов показал незначительное растрескивание в результате тестирования раствора сульфата натрия. Учитывая это:

- Рекомендуется провести тестирование pH на подозрительных участках, чтобы подтвердить, что почва с низким pH (кислая) отсутствует. Если наблюдается низкий уровень pH, следует провести сульфатное тестирование почвы, чтобы оценить возможность сульфатного воздействия на участке. При обнаружении чрезмерного количества сульфатов у основания выемки следует поместить влагонепроницаемую мембрану (DPM) или аналогичный материал, чтобы изолировать PIC Raft от контакта с почвами, богатыми сульфатами.

- Учитывая низкую долговечность EPS при контакте с нефтепродуктами или чрезмерном и продолжительном тепловом воздействии (вызывающем разрушение материала EPS):

- PIC Raft не следует использовать там, где есть вероятность контакта материала с продуктами на нефтяной основе или воздействия чрезмерного и продолжительного нагрева (например, огня).

используется в качестве материала для улучшения неглубокого грунта под фундаментами, где встречаются неблагоприятные почвенные условия.PIC Raft в основном состоит из цемента, воды и заполнителей, включая легкий переработанный полистирол (EPS).

Проведя натурные и лабораторные испытания, были оценены технические характеристики и долговечность PIC, чтобы лучше понять его эффективность как метода улучшения неглубоких грунтов.

Испытание статической пластиной нагрузки (PLT) на месте и динамический легкий дефлектометр (LWD) показали, что введение плота PIC толщиной 350 мм под пластиной шириной 300 мм (предназначенной для имитации типичного фундамента типа NZS 3604), создающей статическое напряжение 500 кПа и динамическое напряжение 100 кПа:

- Уменьшено мгновенное статическое оседание пластины на испытательном полигоне на 97 единиц.5%

- Увеличен статический модуль упругости грунта обработанной площади с 14,15 МПа до 561,47 МПа.

- Увеличен средний динамический модуль упругости грунта на обработанной площади примерно с 26 МПа до 185 МПа

Лабораторные испытания UCS показали, что прочность плота PIC продолжала увеличиваться до максимальной измеренной прочности почти 3,5 МПа после 28 дней отверждения. Модуль Юнга, измеренный во время тестирования UCS, также показал увеличение с 912,6 МПа через 7 дней до 1516.5 МПа через 28 дней.

PIC Raft обеспечивает структурную устойчивость здания, и, будучи помещенным под фундамент здания, его также трудно заменить. Согласно разделу B2 NZBC, это требует, чтобы плот PIC был долговечным (то есть не ломался, не ухудшался, не терял прочности и т. Д.) В течение 50 лет.

После оценки долговечности PIC Raft, включая лабораторные испытания, оценку аналогичных материалов и интерпретацию вероятных эксплуатационных характеристик, было установлено, что PIC Raft соответствует требованиям к долговечности в течение 50 лет в идеальных условиях при соблюдении следующих условий использования:

- PIC Raft должен быть размещен над уровнем грунтовых вод

- Рекомендуется проводить тестирование pH на участках, предположительно содержащих почву с низким pH (кислую), почву с высоким содержанием сульфатов или любую другую подозрительную почву с химическим составом.

- PIC Raft не следует использовать там, где есть вероятность контакта материала с продуктами на нефтяной основе или воздействия чрезмерного и продолжительного нагрева (т.е.е. огонь)

Американское общество испытаний и материалов (ASTM) E2835-11 (2015). Стандартный метод испытаний для измерения прогибов с использованием портативного устройства для испытания импульсной пластиной под нагрузкой . Вест Коншохокен, Пенсильвания, США

Чандра, С. и Бернтссон, Л. (2002). Легкий заполненный бетон, наука, технологии и применение. Noyes Publications, Нью-Йорк, США

DIN 18134 (2012). Процедуры испытания почвы и испытательное оборудование — испытание пластиной под нагрузкой. Английский перевод DIN 18134: 2012-04.

Стандарт Новой Зеландии (2006 г.). Стандарт на бетонные конструкции NZS 3101: Часть 1: 2006 . Совет по стандартам, Веллингтон, Новая Зеландия.

Сохранить

Сохранить

Сохранить

Сохранить

Сохранить

Сохранить

Прочность на сжатие | EPS Industry Alliance

EPS — это легкий и прочный пенопласт с закрытыми ячейками, состоящий из атомов водорода и углерода.Механическая прочность пенополистирола зависит от его плотности. Наиболее важным механическим свойством изоляционных материалов и строительных материалов из пенополистирола является их устойчивость к сжимающим напряжениям, которые возрастают с увеличением плотности. EPS имеет сопротивление сжатию от 10 до 60 фунтов на квадратный дюйм для большинства строительных приложений. В пределах этого диапазона можно производить пенополистирол, отвечающий определенным требованиям к прочности.

ASTM C578, Стандартные спецификации для жесткой теплоизоляции из ячеистого полистирола — это согласованный стандарт производительности, разработанный производителями пенополистирола, сторонними испытательными лабораториями, регулирующими органами и специалистами в области строительства в Североамериканском регионе.Он охватывает типы, физические свойства и размеры пенополистирола, используемого в качестве теплоизоляции для температур от -65 до 165 ° F. ASTM C578 охватывает типы теплоизоляции из пенополистирола, доступные в настоящее время, и минимальные требования к свойствам, которые считаются наиболее важными. Включены значения прочности на изгиб и сопротивления сжатию. Эти значения были определены на основе ASTM C203, Метод испытаний на разрывную нагрузку и свойства изгиба блочной теплоизоляции, и C165, Метод испытаний для измерения характеристик сжатия теплоизоляции и / или D1621 для метода испытания свойств жестких ячеистых пластиков на сжатие.

Для соответствия требованиям сопротивления сжатию, указанным в стандарте ASTM C578, теплоизоляционная плита из полистирола должна обеспечивать следующие значения прочности на сжатие при 10% деформации при испытании в соответствии с ASTM D 1621.

Типичные прочностные характеристики — теплоизоляционная плита EPS

Имущество | Единицы | Тест ASTM | ASTM C 578 Тип | |||

|---|---|---|---|---|---|---|

я | VIII | II | IX | |||

Диапазон плотности | шт. | C303 | 0.90 | 1,15 | 1,35 | 1,80 |

Прочность на изгиб | фунтов на кв. Дюйм | C203 | 25 | 30 | 35 | 50 |

Сопротивление сжатию — | фунтов на кв. Дюйм | C165 или D1621 | 10 | 13 | 15 | 25 |

Для фундаментов и стен, в которых изоляция из пенопласта выдерживает минимальную нагрузку, ASTM C 578 Тип I (номинальная плотность 0.9 фунтов на кубический фут) материала вполне достаточно. Картон EPS, произведенный в соответствии с требованиями EPS типа I, был протестирован, и было обнаружено, что его давление составляет от 10 до 14 фунтов на квадратный дюйм. Упругость изоляционной плиты EPS обеспечивает разумное поглощение движений здания без передачи нагрузки на внутреннюю или внешнюю отделку в местах стыков.