Простота, надежность и экономичность ленточного фундамента подтверждены многими десятилетиями наблюдений, исследований и уточнения технологии.

Простота, надежность и экономичность ленточного фундамента подтверждены многими десятилетиями наблюдений, исследований и уточнения технологии.

Методика строительства этого типа оснований отработана до мелочей, что делает появление ошибок маловероятным.

Все возможные проблемы возникают только при самостоятельном возведении фундамента людьми, не имеющими опыта и соответствующей подготовки.

Большинство ошибок совершаются на стадии подготовки, при создании элементов конструкции ленты.

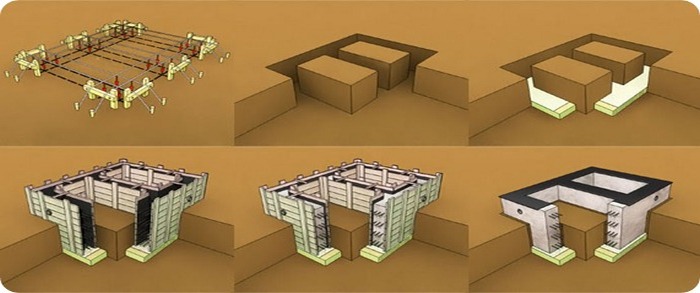

Рассмотрим один из важных этапов строительства — сборку и монтаж опалубки.

Содержание статьи

Что такое опалубка для ленточного фундамента

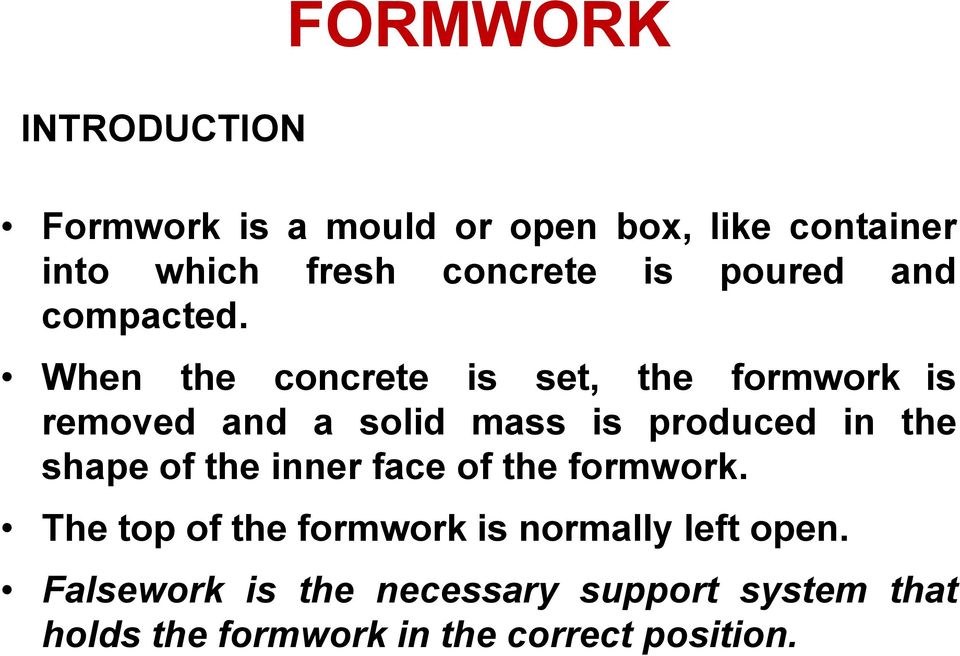

Опалубка — это форма для заливки бетона. Представляет собой щитовую конструкцию из деревянных, фанерных или полимерных материалов, образующую емкость по форме бетонной ленты

В большинстве случаев выставка производится из обрезных досок, но существуют и более специализированные конструкции, предназначенные для многоразового пользования. Основным требованием к опалубке является прочность, способность выдерживать нагрузки, возникающие при заливке бетона и его затвердении.

Кроме того, важна герметичность формы, препятствующая вытеканию бетона и исключающая непроизводительные потери материала.

Виды

Существуют различные виды опалубки.

По типу конструкции и монтажа различаются:

- Мелко- и крупнощитовая. Наиболее распространенный вид.

- Блочная. Используется для заливки колодцев, колонн и т.п.

- Объемно-переставная. Используется для параллельной отливки вертикальных и горизонтальных поверхностей.

- Скользящая. Перемещается по мере схватывания бетона для дальнейшей заливки.

- Горизонтально перемещаемая. Разновидность скользящей опалубки для заливки горизонтальных конструкций.

- Подъемно-переставная. Используется для поярусного бетонирования вертикальных сооружений.

- Несъемная. Используются бетонные или пенополистирольные блоки, из которых собирается стена, а внутренняя полость заливается бетоном. Технология относительно новая и не получившая пока широкого распространения.

Из перечисленных вариантов используются преимущественно щитовые типы, поскольку остальные конструкции предназначены не столько для ленточного фундамента, сколько для общих строительных работ.

Существуют разновидности по уровню теплосбережения:

- Утепленная.

- Греющая.

- Специальная.

- Неутепленная.

Выбор типа и материала для опалубки производится на стадии проектных работ и основан на инженерном расчете.

Большинство проектов частных домов рассматривают только деревянную опалубку из-за возможности собирать любые размеры, но встречаются и другие решения.

Какой материал используют

Опалубка может быть создана из различных материалов:

- Деревянная.

- Фанерная.

- Из пенополистирола.

- Металлическая.

Кроме того, имеются варианты из синтетических тканей или резины. Преобладают деревянные конструкции, поскольку они дешевы, могут быть использованы неоднократно и в разных размерах.

Многоразовые формы предназначены для массового производства отливок одинакового размера и конфигурации, поэтому их делают из более прочных и долговечных материалов.

Преимуществом деревянных конструкций является низкая стоимость и универсальность, но время сборки у них намного больше, чем у фанерных или металлических готовых щитов.

Как рассчитать количество?

Простейшим способом расчета является использование онлайн-калькулятора. В соответствующие окошечки вводятся собственные данные — высота ленты, общий периметр, умноженный на 2, и тип материала.

В результате получается количество древесины в кубометрах. Это удобно, так как обычный расчет производится по площади, которую уже после переводят в кубометры.

Для тех, кто не доверяет онлайн-калькулятору, пригодится методика расчета:

- Вычисляется периметр ленты.

- Делится на длину одной доски, получаем количество щитов.

- По высоте ленты выбирается ширина щита (обычно, кратная ширине досок).

- Вычисляется количество досок в каждом щите.

- Умножается на количество щитов.

- Полученный результат умножается на 2.

Кроме этого, надо вычислить количество планок, необходимых для создания поперечин и упоров. Оно определяется произведением общего числа щитов на количество планок одного щита.

ОБРАТИТЕ ВНИМАНИЕ!

Любой способ расчета достаточно приблизителен, поэтому рекомендуется приобретать на 10-15% больше, чем получилось при подсчете.

Какую доску лучше всего использовать

Для сборки опалубки обычно используется наиболее распространенный материал — обрезная сосновая доска. Рекомендуется обстругивать рабочую поверхность досок, но это не всегда возможно, поэтому чаще всего сборка щитов производится из нестроганных досок.

Важным вопросом является степень влажности пиломатериала. В данном случае использование сухой доски не обязательно, а иногда даже нежелательно. Опалубка долгое время удерживает массив влажного , который все это время периодически поливают водой.

Сухой пиломатериал начинает активно поглощать влагу, разбухает и увеличивается в размерах, отчего отдельные доски выдавливает из плоскости щита.

Толщина досок, используемых для сборки щитов, колеблется в пределах 25-40 мм. Чем выше и шире лента, тем толще должны быть доски, чтобы выдерживать нагрузки при заливке и давление жидкого бетона на стенки.

Порядок монтажа

Создание опалубки производится поэтапно:

- Нарезаются вертикальные поперечные планки. Их длина на 40-50 см превышает расчетную ширину щитов, так как их предстоит забивать в грунт. Для этого один конец заостряется для лучшего вхождения.

- Подготовка досок. Их нарезают по длине (при необходимости) и складируют на ровной поверхности. Оптимально — поблизости от траншеи, чтобы не пришлось носить готовые щиты на большие расстояния.

- Раскладывают поперечины с шагом 0,8-1,2 м

- Производят сборку щитов. Сначала прикрепляют верхнюю доску, затем максимально плотно прикрепляют остальные. Используются гвозди или саморезы.

- Щиты опускаются в траншею, выравниваются по осям и размерам. Заостренные концы вертикальных планок забивают в грунт до появления контакта горизонтальных досок с дном траншеи.

- Параллельно установленные щиты соединяются между собой поперечинами, определяющими толщину ленты. Их роль иногда выполняют П-образные хомуты, собранные из деревянных брусков.

- С внешней стороны устанавливаются дополнительные наклонные распорки, исключающие выдавливание щитов при заливке бетона.

ВАЖНО!

Внутреннюю поверхность опалубки следует застелить полиэтиленовой пленкой, чтобы обеспечить герметичность и предотвратить вытекание бетона. Как бы аккуратно и плотно ни собиралась опалубка, нагрузки при заливке очень велики и возникают резко

. Щиты немного расходятся, что приводит к появлению щелей. Пленка позволяет сохранить материал и предотвращает непроизводительные потери.Монтаж съемной опалубки из фанеры

Фанера позволяет получить герметичные щиты, обладающие ровной и гладкой поверхностью. Для разовой можно обойтись самой дешевой сосновой фанерой, но для многоразовой опалубки рекомендуется выбирать более прочную березовую фанеру, пропитывать ее олифой или приобретать ламинированную фанеру (оптимальный вариант).

Толщину листов выбирают исходя из высоты опалубки, но не менее 10-12 мм. Обычно используется фанера 14-18 мм.

Порядок сборки:

- Нарезаются фанерные щиты по размерам.

- Из деревянных брусков (50 на 50 мм) изготавливается каркас щитов. Он представляет собой окантовку, расположенную с внешней (нерабочей) стороны щита. Между собой планки соединять не надо, но к фанерному листу они прикрепляются прочно. Для крепления используются гвозди, саморезы или металлические шпильки (для больших щитов).

- В траншее вбивают колышки, предназначенные для упора щитов.

- Готовые щиты размещают в траншее, выравнивают их положение. Расстояние между параллельными щитами фиксируется поперечными распорками, которые впоследствии перед заливкой удаляют.

- Отдельные щиты соединяют между собой для получения непрерывных стенок опалубки. Стыки заделывают максимально плотно, при появлении щелей их сразу заделывают.

- Сверху на щиты с шагом около 1 м устанавливают П-образные хомуты, удерживающие щиты от выдавливания при заливке.

- Рекомендуется застелить внутреннюю часть полиэтиленом, чтобы герметизировать опалубку и улучшить режим затвердения бетона. Фанера останется чистой и может быть использована вновь или для других целей.

ОБРАТИТЕ ВНИМАНИЕ!

После покупки материала надо осмотреть его и нанести слой олифы на всю поверхность и торцовые участки. Это поможет облегчить демонтаж опалубки и сохранит ее для повторного использования.

Как собрать из пенополистирола

В данном случае опалубка не подлежит демонтажу, являясь сначала формой для отливки, а впоследствии — слоем утеплителя. Используются готовые блоки из экструдированного пенополистирола и дополнительные элементы к ним — перемычки, детали для продольного соединения и т.д.

Все они имеются в продаже и приобретаются заранее в нужном количестве, что значительно облегчает сборку и позволяет получить прочный и герметичный внешний кокон для бетонной ленты. Технология изобретена достаточно давно, но по разным причинам не использовалась, начинает набирать популярность только в настоящее время.

Тем не менее, результаты позволяют прогнозировать методике хорошие перспективы.

Сборка опалубки проста. Блоки соединяются между собой по принципу конструктора, фиксация производится с помощью перемычек.

Чем меньше операций, тем меньше возможность появления ошибок или нарушений технологии.

Основным недостатком методики можно назвать высокую стоимость блоков из пенополистирола, увеличивающую расходы на .

Это главный фактор, препятствующий распространению технологии.

Установка съемной опалубки с утеплением

Монтаж такого типа опалубки своими руками производится по собственной методике:

- Траншея имеет ширину, равную толщине ленты плюс двойной слой утеплителя. Обычно используют экструдированный пенополистирол. Листы изолятора устанавливаются на ребро вертикально и крепятся гвоздями длиной 20 см прямо к стенкам траншеи.

- Перед установкой теплоизолятора с обратной стороны по всей площади устанавливаются фасадные дюбеля. Их концы проходят сквозь материал и выступают внутрь траншеи, чтобы после заливки обеспечить качественное соединение бетона и утеплителя.

- Деревянная опалубка устанавливается по краю траншеи, образуя продолжение вверх ее стенок. Теплоизолятор крепится к ней так же, как и к грунту — гвоздями, только меньшей длины. Техника создания щитов обычная, отличием является только установка не внутри траншеи, а по ее краям.

- Заливка бетона обеспечивает плотный контакт ленты с утеплителем, отсутствие зазоров и герметичность слоя утепления. После застывания бетона деревянная опалубка демонтируется, а теплоизолятор остается на поверхности бетона. Учитывая специфику материала, необходимо установить защитный слой обшивки цоколя для исключения механических воздействий на изолятор.

Производить демонтаж деревянных щитов надо аккуратно, чтобы не разрушить плиты пенополистирола.

Установка несъемной опалубки

Помимо пенополистирола, для изготовления несъемной опалубки используется бетон. Из него производят пустотелые блоки, которые собираются наподобие деталей конструктора, образуя полую стену нужного размера.

После этого внутрь заливается бетон, заполняя пустоты и образуя монолитную прочную стену. Эта технология появилась раньше, чем полимерная несъемная опалубка, но, в силу разных причин, широкого распространения не получила.

Создание такого внешнего каркаса позволяет решить ряд проблем с жесткостью, плотностью соединения с бетонным заполнением и завершающими работами. и можно производить, не дожидаясь окончательного затвердения бетона.

Появляется экономия строительных материалов, поскольку нужды в обычной опалубке нет.

Методика сборки опалубки проста и не вызывает вопросов. В подготовленную траншею на слой гидроизоляции устанавливаются блоки, наносится слой гидроизоляции на боковые поверхности, после чего устанавливается и заливается бетон.

Процедура проста и позволяет существенно ускорить создание прочного фундамента.

Как дополнительно укрепить данное устройство?

Вес бетона очень велик, и нагрузки на опалубку при заливке способны разрушить ее или создать щели, через которые бетон будет вытекать наружу. Для укрепления используются дополнительные элементы, усиливающие стенки и принимающие на себя нагрузку от веса бетона.

Обычно на расстоянии около 50 см от внешней поверхности в грунт забивают колья, к которым прикрепляются наклонные упоры. Кроме того, снизу укладываются горизонтальные упоры, плотно вставленные между кольями и нижним краем щитов.

В результате образуется ряд дополнительных креплений, увеличивающих устойчивость опалубки и предохраняющих ее от разрушения.

Когда снимать опалубку с ленточного фундамента?

Демонтаж опалубки традиционно производится через 10 дней после заливки. Разные технологические варианты допускают более ранний или поздний демонтаж в пределах 5-15 дней, что обусловлено размерами и толщиной ленты — чем она больше, тем длительнее срок выдержки в опалубке.

При демонтаже в более ранние сроки необходимо соблюдать максимальную осторожность, так как можно легко отбить углы или края ленты.

Полезное видео

В данном видео вы узнаете, как правильно сделать опалубку для ленточного фундамента:

Заключение

Опалубка — важный и ответственный элемент создания ленточного фундамента. Относиться к ее сборке надо с максимальной тщательностью и аккуратностью, не пренебрегая никакими этапами или элементами технологии.

Качество заливки и всего фундамента в большой степени зависит от того, насколько надежно и прочно собрана форма. Лучше потратить немного лишнего времени и получить оптимальный результат, так как от этого зависит судьба всей постройки.

Вконтакте

Google+

Одноклассники

устройство, укрепление, когда можно снимать

Опалубка – это форма для укладки бетона. При её установке используется система несущих и формообразующих конструкций, которая должна обеспечить характеристики бетонного сооружения, согласно проектной документации. Устройство опалубки для заливки ленточного фундамента предполагает соблюдение специальных строительных норм, важнейшими из которых являются требования герметичности, прочности, жёсткости и соответствия расчётной геометрической форме. Существует ряд стандартных технологических приёмов, способных обеспечить все необходимые технические характеристики опалубки и оптимизировать расходы на её строительство.

Содержание статьи

Виды опалубки для ленточного фундамента

Выбор конструкции опалубки зависит от формы и расчётных параметров ленточного фундамента, особенностей грунта, характеристик используемого материала и факторов внешней среды. Для ленточного фундамента можно использовать следующие виды опалубки:

- Съёмная опалубка, конструкция которой предусматривает возможность её разборки на составные элементы после затвердевания бетона.

- Несъёмная опалубка, элементы которой являются составной частью ленточного фундамента и могут обладать дополнительными функциями теплоизоляции, гидроизоляции, декоративным и защитным назначением. Комплект модульных элементов позволяет сократить время на монтаж и его не нужно снимать после затвердевания бетона.

Если грунт не осыпается и имеет достаточную твёрдость и вязкость, то допускается бетонное литьё непосредственно в траншею ленточного фундамента, что может сократить расход материала.

Материал для опалубки

В качестве материала для изготовления форм под укладку бетона используется дерево, металл, пластик, или их сочетания. Конструкции из пластика характерны для высокотехнологичной модульной щитовой опалубки, которую очень удобно использовать при возведении ленточных фундаментов. Она позволяет сделать быструю сборку и разборку, а также допускает многократное использование (ГОСТ Р 52085-2003).

Пенополистирольные, пенопластовые и пенобетонные блоки могут применяться в качестве несъёмных элементов и учитываться при определении расчётного сечения ленточного фундамента. Пластиковые, или металлические щиты применяются для получения гладкой, или текстурной поверхности стенок цоколя, что может сократить расходы на отделку. Самым доступным материалом для устройства опалубки является дерево.

Деревянная опалубка

Дерево, фанера водостойких марок, ДВП и ДСП являются наиболее доступным и наименее затратным материалом, позволяющим сделать опалубку. Мелкощитовая опалубка из досок способна выдержать до 15 циклов при соблюдении требований технологии. Толщина досок, из которых изготавливаются щиты для фундамента (палуба) должна составлять 4-5 см, а их ширина – не менее 15 см. Наиболее подходящими сортами древесины для этих целей являются хвойные породы с влажностью не менее 22 %. Зазоры между досками палубы не должны превышать 2 мм. Перед заливкой бетона допускается обработать установленные щиты водой для набухания древесины и уменьшения щелевых зазоров. Щиты из фанеры, ДСП, или ДВП выдерживают до 30 циклов заливки.

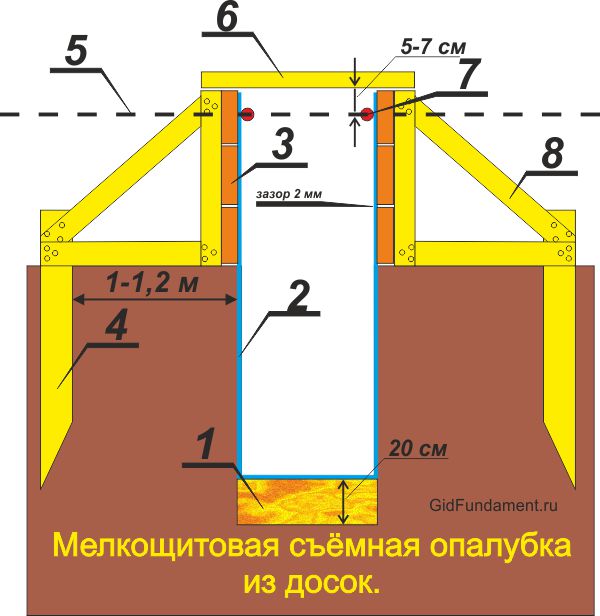

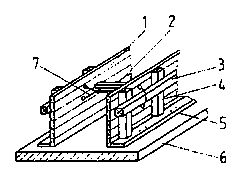

Устройство деревянной опалубки ленточного фундамента с использованием стенок траншеи в качестве формы для заливки бетона.

Мелкощитовая разборная конструкция из досок, или фанеры, устанавливаемая по краям траншеи, является наиболее простым типом деревянной опалубки, которую можно сделать своими руками. Заливка бетона производится непосредственно в траншею, вырытую в глинистом грунте. В зависимости от материала и наличия несъёмных элементов данная конструкция может иметь следующие варианты:

Опалубка из фанеры

Палуба из фанерных панелей. На край траншеи устанавливаются фанерные щиты (3), которые укрепляются при помощи раскосов (8) к кольям (4), расположенным на расстоянии не менее 1 м от края траншеи. Шаг раскосов нужно сделать не более 1м. Верхние срезы щитов скрепляются деревянными перемычками (6) с шагом 0,5-1 м. Допустимые отклонения геометрии фанерных щитов не должны превышать 2 мм на 1м длины опалубки. Краевые струны обноски (7) устанавливаются по верхнему краю бетонной заливки (5). Гидроизоляционный материал из ПВХ, или EPDM (2) укладывается на подушку из песка (1), утрамбованную на дне траншеи. Его края должны полностью закрывать грунтовые стенки и щиты, с загибом по их верхнему краю и надёжной фиксацией при помощи мебельного степлера.

Опалубка из досок

Палуба, набранная из досок (3), фиксируется на краю траншеи. Для её укрепления используются раскосы (8) и колья (4), согласно схеме (рис. 2). Зазор между досками не должен превышать 2 мм. Монтаж данной конструкции аналогичен установке палубы из фанерных панелей.

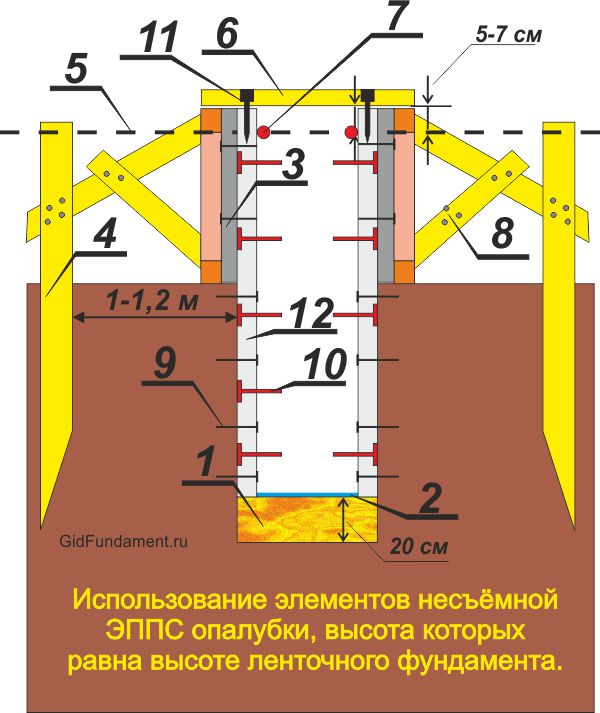

Опалубка с утеплителем на всю глубину

Использование блоков несъёмной ЭППС на всю глубину опалубки ленточного фундамента, и палубы из фанерной панели. В блоках пенополистирола (12) перед установкой в траншею выполняется монтаж фасадных дюбелей (10). После затвердевания бетона дюбели надёжно крепят панели ЭППС к стенкам фундамента. Фанерные щиты (3) устанавливаются на край траншеи и закрепляются при помощи укосов (8) и кольев (4). Верхние края щитов скрепляются при помощи деревянных перемычек (6), устанавливаемых на 0,5-1 м друг от друга.

Блоки ЭППС стыкуются между собой при помощи специальных замков, обеспечивающих герметичность. Правильная высота заливки ленточного фундамента определяется по краевым струнам обноски (7). Высоту фанерных щитов необходимо сделать на 5-7 см выше уровня заливки фундамента (5). Гидроизоляционная плёнка (2) укладывается по всей глубине траншеи с небольшим напуском и закрепляется с загибом за верхнюю кромку щитов при помощи мебельного степлера. На дне траншеи трамбуется песчаная подушка (1) высотой от 20 см. Блоки ЭППС прикрепляются к фанерным щитам и грунтовым стенкам траншеи при помощи гвоздей длиной 20 см (9). Верхние торцы блоков ЭППС фиксируются к поперечным перемычкам при помощи саморезов (11), которые легко можно демонтировать, когда настанет время снимать опалубку.

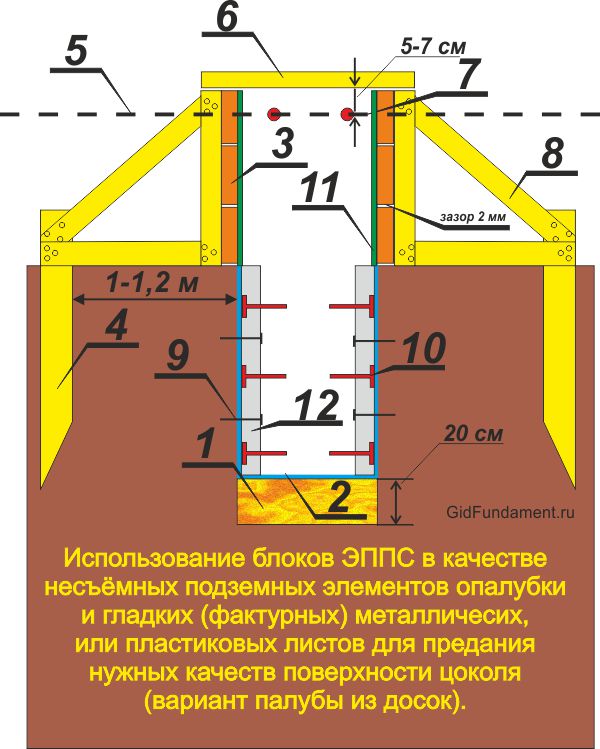

Опалубка с утеплителем в подземной части

Использование блоков ЭППС в качестве несъёмных подземных элементов опалубки и гладких (фактурных) металлических, или пластиковых листов для предания нужных качеств поверхности цоколя. Листы ЭППС (12) устанавливаются под срез траншеи, а палубу (3) закрывают гадкие листы (11) для придания поверхности стенок цоколя нужной фактуры.

При использовании несъёмных блоков ЭППС (URSA, Пеноплекс, Dow, BASF) толщиной от 5 см допускается облегчённый вариант решётчатой палубы, что даёт экономию стройматериалов.

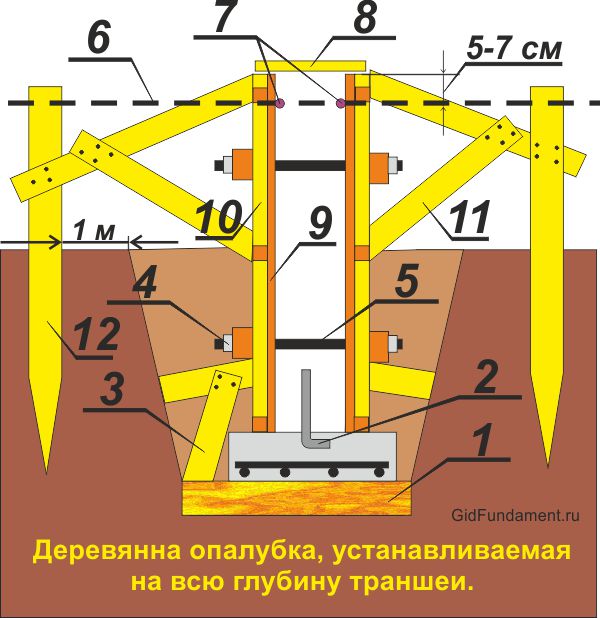

Устройство деревянной опалубки для траншей с откосами, или для ленточных фундаментов с бетонной подготовкой

Если грунт не позволяет заливать бетон непосредственно в траншею, или для установки фундамента требуется бетонная подготовка, то деревянная опалубка устанавливается на всю глубину траншеи, ширина которой увеличивается на 2 величины среза фундамента, а стенки траншеи выполняются в форме откосов.

В качестве материала для палубы лучше всего установить водостойкие марки фанеры (9), но допускается также применение досок толщиной 4-5 см и шириной от 15 см. Листы фанеры крепятся на каркас из деревянного бруса (10). Для стягивания щитов используется специальное приспособление, состоящее из металлической трубки (5), устанавливаемой между щитами. В трубку вставляется резьбовая шпилька, на концах которой устанавливаются бруски для опоры, гайки, или резьбовые пластины (4), при помощи которых производится стяжка щитов. Резьбовые стяжки устанавливаются на расстоянии 0,5 м друг от друга. В качестве направляющих при установке щитов используются краевые струны (7). При помощи распорок (3) и раскосов (11) обеспечивается вертикальная устойчивость конструкции. Колья (12) для упора раскосов забиваются на расстоянии не менее 1 м от краёв траншеи.

Опалубка может устанавливаться либо на песчаную подушку (1), либо на бетонную подготовку, в которой оборудуются анкеры (2). Согласно таблице 1 показателей качества опалубки (ГОСТ Р 52085-2003), погрешность конструкции по вертикали не должна превышать 5 мм на каждый метр высоты. Неровности на каждый метр длины не должны превышать 3 мм для палубы, собранной из досок, и 2 мм для палубы, изготовленной из фанерных щитов. Снимать несущие и формообразующие деревянные конструкции нужно без использования ударных нагрузок.

Рекомендуем: Виды несъемной опалубки.

Ошибки, возникающие при монтаже опалубки

Если перед застройщиком встала задача правильно сделать ленточный фундамент, то необходимо учитывать типичные ошибки, которые совершают строители без соответствующего опыта:

- Отсутствие достаточного расстояния между опорными кольями и краями траншеи может привести к обрушению её стенок во время заливки бетона в опалубку и потере целостности конструкции.

- Использование незакреплённых клиньев для выравнивания боковых щитов при помощи раскосов и упоров создаёт угрозу их развала при выполнении работ по вибрационному воздействию на залитый в опалубку бетон.

- Применение материалов, характеристики прочности и упругости которых недостаточны для сопротивления давлению заливаемого бетона, либо ошибки в конструкции опорных элементов могут привести к недопустимому смещению осей фундамента по отношению к проектному положению.

Сокращение затрат на изготовление опалубки

Для сокращения количества материала, необходимого для монтажа опалубки, можно воспользоваться приёмом поэтапной заливки фундамента. Опалубка собирается на отдельном участке ленты и повторно используется при заливке на следующем участке. При плюсовой температуре и средних показателях влажности воздуха допускается перерыв между этапами заливки сроком 3-4 дня, необходимых для частичного отвердевания бетона.

В зависимости от наличия материала можно разбить процесс заливки как по длине ленты, так и по высоте. Чтобы обеспечить достаточный уровень адгезии между участками фундамента, расположенными друг над другом, необходимо перед началом следующего цикла заливки удалять слой цементного молочка, скапливающийся на верхней кромке нижнего яруса. Для обеспечения многократного использования материала можно оборачивать фанерные щиты, или поверхность палубы, собранной из отдельных досок, полиэтиленовой плёнкой, или предварительно обрабатывать деревянные элементы, прилегающие к бетону, известковым молочком.

Для того, чтобы правильно сделать хорошую опалубку для заливки ленточного фундамента, необходимо строго соблюдать строительные нормативы и правильно использовать проверенные технологии.

Совет! Если вам нужны строители для возведения фундамента, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Хорошая реклама

Читайте также

Устройство опалубки для ленточного фундамента осуществляется путем строительства конструкции, которая используется в виде формы для выдерживания достаточно необходимого времени бетонного раствора до полного его высыхания.

Опалубка должна быть жесткой и прочной для сохранения ее первоначальных форм и габаритов под воздействием всевозможных нагрузок, которые могут возникнуть при заливании бетонного раствора.

Помимо всего прочего, опалубка выполняет функции по обеспечению оптимального влажно-температурного режима, который напрямую влияет на качество затвердевания бетона, до состояния прочности предусмотренным строительным проектом.

Опалубка должна выполняться из химически нейтрального материала. Конструкция самой опалубки должна быть устроена так, чтобы при ее демонтировании, исключалось какое либо повреждение или видоизменение бетона.

Применение опалубки при формировании ленточного фундамента

Обычно при строительстве не больших построек применяют ленточный фундамент. И это логично. Устройство такого фундамента занимает не так много времени, а затраты на материальные ресурсы минимальны. Очень важным моментов в устройстве такого фундамента является изучение грунта местности, на котором планируется строительство здания. Формирование ленточного фундамента должно проходить только на стабильном грунте.

Сделать опалубку ленточного фундамента самому вполне осуществимое дело.

Из чего можно сделать опалубку

Из чего, и как сделать опалубку ленточного фундамента, описано ниже.

Самым дешевым материалом для устройства опалубки считается древесина. Для монтирования щитов используются доски, толщина которых составляет от двадцати пяти до пятидесяти миллиметров. Толщина досок напрямую зависит от высоты бетонного слоя.

Для формирования опалубки зачастую также используют следующие материалы: шифер, фанеру, ДСП, металлические стержни.

При формировании ленточного фундамента, когда отсутствует бетонная подготовка, опалубкой может выступать грунт вырытой траншеи. На ее дно, засыпается подушка из песка или щебня, которая в последующем, очень тщательно утрамбовывается.

Установка опалубка происходит с монтирования специальных щитов, которые могут быть выполненные из материалов, указанных выше.

Если в качестве опалубки, было принято решение применять доски, то нужно брать такие у которых толщина составляет пятьдесят миллиметров, а ширина около ста пятидесяти миллиметров.

Стыки у досок должны иметь расстояние не больше двух миллиметров. Опалубочные щиты крепятся при помощи раскосов к колышкам, которые вбиваются в грунт. Расстояние установки раскосов друг от друга зависит от высоты и ширины фундамента.

Стандартно, при постройке небольших строений, раскосы должны находиться друг от друга на расстоянии одного метра.

Изготавливая опалубку, для того чтобы исключить раскрытие верхнего торца у щитов во время заливания бетонного раствора, их скрепляют деревянными перемычками. Скрепляющие деревянные перемычки устанавливаются через один метров. Для того чтобы не происходило выгиба и прогиба опалубки, производят контроль за этим, посредством двухметровой рейки.

Для создания благоприятной обстановки по влажности и температуре, применяется гидроизоляционный материал, это может быть полиэтиленовая пленка высокой плотности. Гидроизоляция должна выполняться в обязательном порядке, если в качестве опалубка были использованы пористые материалы, например дерево, которое втягивает в себя воду из бетонного раствора.

Гидроизоляция выполняется разными методами:

- Обмазка. Самый простой и дешевый вид гидроизоляции. Способ заключается в нанесении на поверхность фундамента особой влагоотталкивающей мастики. Но есть небольшой нюанс, после того, как фундамент будет покрываться щебнем или камушками, этот мастичный слой может быть поврежден. Поэтому, во избежание подобной проблемы, необходимо сделать для него защиту. В этом поможет геотекстиль или другие подобные материалы. Перед тем как наносить мастику, нужно убедиться в том, что фундамент полностью просушен и очищен.

- Укладывание рулонных материалов. В основном это рубероид. С поверхности фундамента счищается мусор, после чего на нее намазывают битум, на который накладываются полоски рубероида. Кладка рубероида происходит с небольшим перехлестом.

- Напыление. Это более быстрый способ, в котором не требуется особая подготовка фундамента, но на него уходит больше материальных затрат. Посредством разбрызгивателя, на фундамент наносится гидроизоляционный состав. Толщина данного слоя прописана в инструкции производителя. Но такой слой, необходимо защищать дополнительными материалами, в этом может помочь, опять, же геотексиль.

- Проникающая изоляция. Это самый дорогой способ, требующий время. Здесь применяются составы, основа которых – цемент, кварцевый песок и дополнительные вещества. После обработки таким составом, фундамент полностью стает, невосприимчив к влажной среде.

Опалубка со съемным и несъемным механизмом

Строительство опалубки ленточного фундамента может быть двух видов разборки:

- Съемная опалубка. Данный вид может использоваться многократно, выполняя свои основные задачи. Работу может проводить один рабочий, и осуществлять монолитное, ровное заливание стен. После того как работы по заливке стен заканчиваются, щиты опалубки удаляют и стена остается монолитной. Для того чтобы выполнить съемную опалубку собственными силами, необходимо сделать щиты, которые используются и в обычной опалубке. Они могут выполняться из нескольких досок или одной, но широкой доски.

- Несъемная опалубка. Это такая технология формирования фундамента, при котором риск некачественной выполненной работы сведен к минимуму. Это происходит за счет пенополистирольных блоков, которые производятся в заводских условиях, под строгим контролем специалистов. От рабочего зависит только, правильность сборки по проектным строительным чертежам.

Принципы технологии формирования монолитно-ленточного фундамента

Устройство монолитно-ленточного фундамента производится в несколько этапов.

- К первому этапу относится, определение места будущего фундамента. Прежде всего, обозначают оси будущей конструкции, после чего, с помощью шнура, от одного угла к другому обозначают будущие стены, которые расположены перпендикулярно друг от друга. Обычно ими выступают передний и боковой фасад. Сразу же помечают и размеры данных стен. Далее, посредством угольника определяют у фундамента четвертый угол. Перепроверяя правильность разметки, нужно руководствоваться измеренными диагоналями, по правилам, они должны быть равны. Если по проекту дом задуман в виде прямоугольника, то разметка готова, если же дом имеет нестандартную форму, то выстраивание других элементов необходимо производить по подобному принципу.

Помимо отметки траншейных осей, необходимо выделить и их глубину с шириной, а также определить горизонтальный уровень монолитно-ленточного фундамента.

- Второй этап – это земельные работы. Перед их началом, производится очистка строительной площадки от растительности и посторонних объектов. Глубина выкапываемой траншеи напрямую зависит от качества грунта. Обычно траншеи начинают копать только перед началом формирования фундамента. Это необходимо для того, чтобы земля под воздействием атмосферных осадков не осела преждевременно. Глубина ленточного фундамента обусловлена глубиной залегания устойчивого грунта. Если же грунт имеет слабонесущую функцию, то в этом случае используют подушку, состоящую из песка или гравия. После ее тщательного утрамбовывания, она становится искусственно созданной опорой монолитно-ленточного фундамента.

- К третьему этапу относится учет грунтовых вод.

- Четвертый этап включает в себя заливку бетона, который является самым распространенным материалом при формировании ленточного фундамента. Срок изготовления данного фундамента превышает по времени, другие виды материалов, это связанно с необходимостью ожидания полного затвердевания бетона. Что составляет примерно двадцать восемь дней.

Сам процесс заливки фундамента не должен составить особого труда.

ГОСТ Р 52086-2003 — это формообразующая конструкция для укладки бетона при опалубочных работах. Опалубка для ленточного фундамента своими руками создается просто, при этом для работы применяются самые разные виды материалов. Однако готовое устройство должно обладать достаточной прочностью, чтобы выдержать массу бетона, когда будет заливаться фундамент.

Содержание

В конструкции не допускаются щели, должны быть удобные крепления опалубки, чтобы после застывания бетона быстро снять элементы опалубки (съемный вариант) и продолжить дальнейшее строительство. Из этой статьи вы узнаете — как правильно сделать опалубку для ленточного фундамента.

Общие требования к конструкции

Опалубку для ленточного фундамента своими руками можно сделать, применяя подручный материал. Но не имеет значение, из каких подручных средств была сделана конструкция, чтобы правильно выставить опалубку, размер и толщину досок для опалубки рассчитывает на калькуляторе, они должны соответствовать всем нормам, указанным в СНиП.

Устройство опалубки для ленточного фундамента должно выдерживать бетонную массу, при этом в конструкции должны отсутствовать щели и неровности, которые приводят к деформации фундаментной ленты. Заранее выбирается способ укрепить конструкцию.

Укрепленные элементы, должны не только придать жесткость конструкции, но и облегчать как сборку опалубки ленточного фундамента, так и оперативный съем конструкции, после застывания бетона. Опалубка под ленточный фундамент делается из следующих материалов:

- металлические щиты;

- дерево;

- фанера;

- плиты ОСБ, ДСП;

- пенополистирол;

- пластмасс.

Самым надежным материалом для монтажа опалубки для ленточного фундамента является металл, но при самостоятельном изготовлении опалубки зачастую используют брус и доски. Если имеется фанера или другие плиты, то предпочтение можно отдать им, одним словом выбор делается в пользу того материала цена которого является наиболее приемлемой.

Виды конструкций – плюсы и минусы

Значительно упростить и ускорить процесс установки опалубки для ленточного фундамента, а также возведение самого здания может аренда устройства в строительной фирме. Речь идет о сборных опалубочных конструкциях, собрать которые не составляет особого труда. Как правило, размеры на таких изделиях уже выставлены, останется только установить опалубку на своем участке.

Металлическая конструкция

Очень удобна и проста в использовании. Устанавливаемые элементы крепятся между собой с помощью болтов. Опалубочные работы занимают значительно меньше времени, в отличие от установки деревянных щитов, которые требуют предварительного расчета опалубки ленточного фундамента.

Металлические щиты более прочны, они гарантируют гладкую и ровную поверхность, но используют их, как правило, при крупных строительствах – строительные компании, так как в частных случаях этот вариант экономически невыгоден. Не выгодно если покупать металлическую опалубку даже для строительства двухэтажного дома, можно выиграть, если арендовать изделие, опять же – все зависит от расценок компании-поставщика.

Несъемные типы опалубки

Опалубка для ленточного фундамента бывает несъемного типа. Элементы этой конструкции представляют собой пустотелые блоки, зачастую U-образной конфигурации. Выливают формы из пенополистирола, ячеистых видов бетона. Данные изделия имеют несомненный плюс с точки зрения теплоизоляции.

Прочность и скорость сборки происходит благодаря пазовым соединениям. Несъемные конструкции этого типа имеют один существенный минус – они очень дороги и больше подходят для крупных застройщиков, и не пользуются особой популярностью среди частных строителей.

Для фундамента своими руками такой вариант – ячеистый бетон вряд ли подходит, к тому же некоторые изделия имеют большой вес, что затрудняет процесс самостоятельного строительства. Также дорого обходятся стенки опалубки собираемые из пенополистирола. Плюсом можно считать, что фундамент не промерзнет, а также то, что для сборки опалубки предлагается все в комплекте:

- пластины пенополистирола;

- угловые повороты;

- распорки;

- фиксаторы;

- прутья арматуры.

В случае с пенополистироловыми плитами остается только знать – как правильно выставить элементы опалубки и можно начинать собирать конструкцию. С такой работой легко справляются специалисты из строительных компаний, но нанимать их, как и покупать готовую несъемную опалубку может позволить себе не каждый частный домостроитель.

Опалубка из досок

Самый популярный вариант для сборки опалубки своими руками из доски. Как правило, частные застройщики собирают и подгоняют доски для щитов опалубки прямо на своем участке. Можно также заказать в столярном цехе, предварительно рассчитав размеры будущей конструкции.

Не стоит забывать, что существует СНиП, в котором регламентируют стандарты прогиба опалубки. По существующим нормам для опалубки прогиб в среднем 1/350, при этом для подземной части он увеличен. Непрофессионалам совет – в создании опалубки из досок, как и из любого другого материала, крепления, стенки лучше делать с запасом прочности.

Расчет материала

Так как наша статья больше ориентирована для самостоятельного возведения опалубки, а при таком варианте в основном конструкция строится из обычной доски и бруса, то и рассчитывать мы будем количество требуемых для работы досок и бруса. Чтобы произвести расчет опалубки для ленточного фундамента необходимо выяснить длину периметра фундамента.

Так как у опалубки две стенки, то это значение, умножаем на 2. Далее, полученное значение следует разделить на длину доски. Таким образом, мы рассчитали количество досок, которые требуются для одного ряда конструкции. Для полного подсчета, высоту фундамента делим на ширину доски – теперь мы узнали — какое количество доски требуется для постройки опалубки.

Зная, что в 1 м3 от 42- до 63 досок, можно высчитать требуемый материал в кубометрах, но для этого нужно знать точные размеры пиломатериала: длина, ширина, толщина.

Составление проекта и подготовка площади

Любое строительство начинается с проектирования. В нашем случае следует знать геологические особенности региона, уровень грунтовых вод и глубину промерзания грунта. Качество фундамента будет высоким, если при монтаже учитывались эти параметры.

К примеру, ленточный фундамент не закладывается ниже грунтовых вод, к тому же глубину заложения определяет фактор промерзания грунта. После этого составляется проект здания – с точными размерами фундамента. Далее, следует очистить площадь от мусора, растительности, если требуется, то выровнять участок.

После чего приступают к разметке, устанавливают колышки, протягивая между ними шнур. На этом этапе, если нет уверенности, то воспользуйтесь услугами специалиста, который произведет точную разметку, пользуясь знаниями и специальным инструментом.

Копка траншеи и укладка подушки

Под ленточный фундамент можно выкопать траншею, не использую спецтехнику. На это может уйти много часов, но можно и нанять экскаватор, который справится с работой гораздо быстрее, чем, если копать траншею лопатой. Лопата в любом случае пригодится, так как придется ровнять стены траншеи и выбросить со дна осыпавшийся грунт.

Опалубку фундамента устанавливают двумя способами: на подушку или ее нижняя часть устанавливается ниже. Для подушки берется гравий с песком и укладывается на дно траншеи толщиной 15-20 см. Подушку рекомендуется утрамбовывать, для этого можно сделать трамбовку из небольшого обрезка бревна, прибив к нему ручку.

Как подсчитать количество досок для опалубки мы рассказали выше, теперь о том, как сбить щиты, а потом соединить их в траншее. Не стоит делать слишком длинные щиты, достаточно 3-4 метра для одного элемента. Для соединения досок используются бруски 40-50 мм или толстые рейки.

Не стоит пользоваться саморезами, во-первых, это дорого, во-вторых, при разборке щитов верхняя часть может забиться бетоном, что создает проблему при откручивании. Между брусками расстояние возьмите в 1 метр, если наши щиты длиной 3-4 метра, то первый обрезанный брус прибивайте начиная от 50 см от края. После сборки щитов, приступают к этапу установки опалубки для ленточного фундамента.

Монтаж щитов

Вооружившись строительным уровнем и отвесом можно начинать опускать собранные щиты в траншею. Крепятся щиты друг к другу с помощью обрезков, которые забиваются с наружи. При установке щитов нужно следить за горизонтальностью и особенно за вертикальным уровнем элементов, используя отвес и монтажный уровень.

Для усиления угловых соединений сначала их закрепляют кусками обрезков, после чего на каждую доску с наружной стороны прибивают стальной угольник. Стены между собой, кроме обрезок досок, дополнительно скрепляют стяжками, чтобы во время заливки бетона противоположные стороны не разошлись.

Обязательно устанавливаются деревянные укосы с наружных сторон стен. Укос – это кусок доски со спиленным под 45 градусов углом. Его устанавливают между грунтом и стенкой, либо, если расстояние большое, то делаются угольники, которые прибиваются к самой нижней части стенки.

При установке съемных опалубок заранее беспокоятся о процессе демонтажа. Чтобы его облегчить, стенки щитов смазывают гидрофобными составами или устанавливают полиэтиленовую пленку. Верхний край опалубки должна возвышаться над землей, если это строительство дома, минимум на 30 см.

При установке опалубки, следует заранее подготовить отверстия под водопроводные и канализационные трубы, для этого на определенном уровне укладывают асбоцементные или полимерные трубы. После этих работ можно приступать к заливке бетонной смеси.

Демонтаж опалубки

Нужно, чтобы прошло не меньше недели, когда можно будет приступить к демонтажу конструкции. Вся работа делается в обратном порядке, сначала снимаются все крепежи, стяжки и хомуты, а на конечном этапе демонтируются щиты. Если щиты были обработаны или была уложена пленка, то стенки легко и быстро отстанут от фундамента.

В других случаях потребуется легкое простукивание досок, пока стенки не отстанут от бетона. Сегодня вы узнали, как сделать опалубку для ленточного фундамента, теперь можно приступать к работе, удачи вам!

Во время строительства здания самым важным действием есть создание опалубки, которую делают самостоятельно. Что это такое? Сумма различных деталей и креплений, которые помогают при создании монолитных конструкций. В нашей статье мы рассмотрим, как ее создать для ленточного фундамента – самого популярного в загородных строениях.

Виды опалубок

Существует два вида опалубок: съемные и несъемные

Существует два вида опалубок:

- Съёмные;

- Несъёмные.

Первый вариант применяется при строительстве зданий полного цикла. Она прекрасно помогает выполнять заливку линейного фундамента, стен и перекрытий.

Внимание! Существует такая закономерность, что чем ровнее поверхность опалубки, тем устойчивее и прочнее будет постройка.

Второй вид применяется при возведении загородных зданий. Это достаточно прочные установки, которые заливаются бетонной смесью. К плюсам стоит отнести способность повышать теплотехнические черты постройки.

Основные этапы создания опалубки для ленточного фундамента

Изготовление опалубки для ленточного фундамента довольно легкий процесс

Изготовление опалубки для ленточного фундамента довольно легкий процесс. На сегодняшний день в продаже имеется большое количество уже готовых конструкций, которые выглядят как плиты, соединив которые мы и получим необходимую нам установку. Это строение помогает получать ровные стены, что уменьшит затраты на дальнейших работах. Есть, конечно, существенный минус – это высокая цена. Ведь, если мы строим загородный дом, нам не хочется сильно тратиться, для этих целей и есть метод создания своими руками. О нем мы поговорим немного позже.

Начальные работы

Чтобы в будущем не сталкиваться с проблемами, нужно сделать оптимальный проект для ленточного фундамента

Начинаем мы с проведения изыскательных работ. Это очень важно для работы с любым материалом, так как правильная установка требует знания особенностей местности и почвы.

Рекомендуем к прочтению:

Стоит заметить, что данный анализ поможет нам определить такие показатели:

- Характеристика грунта;

- Уровень промерзания грунта;

- Местоположение грунтовых вод и т.д.

Важно! Изготовление оптимальной опалубки требует всех вышеперечисленных данных.

Если вам самостоятельно не получается провести данные работы, то можно нанять специалиста, который расскажет вам обо всех особенностях вашего участка.

Чтобы в будущем не сталкиваться с проблемами, нужно сделать оптимальный проект для ленточного фундамента. Если же произошло неправильное залитие опалубки бетоном, то установка будет поддаваться деформации. Также в проекте нужно определиться с габаритами постройки и размером ее стен. Не соблюдение данных правил в дальнейшем скажется на устойчивости ленточного фундамента.

Если вы планируете возвести дом с мощными габаритами, то и ленточный фундамент необходимо сделать более плотным и устойчивым. Еще одна важная деталь при выполнении работ – это оптимальный выбор материала, ведь от него зависит долговечность нашего объекта. Так съёмная опалубка располагает к щиткам из дерева, а несъёмная – к блокам из пенополистирила.

Владея такими значениями как размер основания. Тип и материал опалубки, можно переходить к строительству нашей установки.

Рекомендуем к прочтению:

Выполняем разметку площади

При полной готовности проекта, можем выбирать место на нашем участке и приступать к разметке котлована

При полной готовности проекта, можем выбирать место на нашем участке. Далее необходимо поставить отметки стен нашего будущего линейного фундамента. Изучая множество видео инструкций, мы вывели самую простейшую и легкую последовательность выполнения данных работ. Итак:

- Очищаем территорию участка от всякого вида загрязнений;

- Расставляем отметки для фундамента;

- По предполагаемым углам расставляем опознавательные колышки по территории будущего здания;

- Следующее действие, соответствует предыдущему, только для разметки стен внутреннего помещения;

- Между всеми колышками натягивает трос, который будет границами нашего ленточного фундамента;

- Расстояние между краями должно быть одинаковым и располагаться параллельно;

- Сверяем каждый угол;

- Их радиус должен соответствовать 90 градусам, а вся территория отображать форму прямоугольника;

- После этого вырываем траншею, которая немного шире отметок;

- В промежутке между траншеей и фундаментом возводится опалубка;

Внимание! Схема установки одинаковая как для съёмной опалубки, так и для несъёмной.

Создание опалубки для ленточного основания

Сделать опалубку для ленточного основания необходимо по окончании земельных работ

Сделать опалубку для ленточного основания необходимо по окончании земельных работ. В нашей статье мы вывели основные пункты рекомендаций видео и специалистов для строительства конструкции. И сейчас мы с ними детально ознакомимся. Вот основные советы:

- Материал для данного процесса можете брать любой;

- Если вы планируете сделать установку съёмной опалубки, то лучше выбирать деревянный ресурс, потому, что он удобен в демонтаже;

- Если это несъёмная конструкция, то отдайте предпочтенье пенополистирилу;

- Деревянные доски должны быть оптимальными для давления бетона;

- Исходя из габаритов ленточного фундамента, нужно сделать определенное количество щитков;

- Далее вбить колы на одинаковом расстоянии и разместить на них готовые щиты;

- Укрепляем конструкцию по всей территории идентичным с опалубкой материалом;

- Выполнить проверку горизонтального и вертикального уровней;

- Выполнить укладку изолирующего слоя из рубероида, который поможет защитить раствор от утечки влаги;

- Нужно сделать укрепление рубероида по всей территории;

Внимание! Это действие не производится при монтаже несъёмной опалубки.

- Арматурные соединения совершаем проволокой;

- Установка каркаса происходит внутри опалубки;

- Совершаем проделку отверстий для всех видов коммуникаций;

- Заливаем бетоном.

Важно! Убирать конструкцию опалубки можно только при полном высыхании бетонного раствора.

Основные советы для правильного строительства

Внутренняя часть конструкции должна быть гладкой – это необходимо для легкости демонтажа

Для выполнения прочной опалубки для ленточного основания нужно строго следовать существующим правилам и нормам. Вот самые главные из них:

- Территория для возведения конструкции должно быть очищенным от мусора;

- Внутренняя часть конструкции должна быть гладкой – это необходимо для легкости демонтажа;

- Не экономьте деньги на укрепления опалубки;

- Чтобы ее было легко снять рекомендуется пропитать внутреннюю часть известковым молоком или любым гидрофобным средством;

- Демонтаж необходимо делать как можно аккуратнее;

- Более устойчивую конструкцию сделают дополнительные горизонтальные доски;

- Используйте электрический вибратор для одинакового разделения раствора;

Внимание! Все действия проверяйте.

- Стены каркаса при армировании погружаются в раствор;

В том случае, когда опалубка ленточного фундамента монтирована в соответствие всем строительным нормам и рекомендациям, она способствует прочности вашего фундамента.

- Монтаж фундамента

- Выбор типа

- Из блоков

- Ленточный

- Плитный

- Свайный

- Столбчатый

- Устройство

- Армирование

- Гидроизоляция

- После установки

- Ремонт

- Смеси и материалы

- Устройство

- Устройство опалубки

- Утепление

- Цоколь

- Какой выбрать

- Отделка

- Устройство

- Сваи

- Виды

- Инструмент

- Работы

- Устройство

- Расчет

Поиск

Фундаменты от А до Я.

Фундаменты от А до Я.- Монтаж фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

Фундамент под металлообрабатывающий станок

Устройство фундамента из блоков ФБС

Заливка фундамента под дом

Характеристики ленточного фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

- Устройство

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

Устранение трещин в стенах фундамента

Как армировать ростверк

Необходимость устройства опалубки

Как сделать гидроизоляцию цоколя

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

- Цоколь

- ВсеКакой выбратьОтделкаУстройство

Отделка фундамента камнем

Выбор цокольной плитки для фасада

Что такое цоколь

Как закрыть винтовые сваи

- ВсеКакой выбратьОтделкаУстройство

- Сваи

Монтаж опалубки под ленточный фундамент

Монтаж опалубки под ленточный фундаментСегодня все чаще, для строительства частного капитального строения, используется монолитное железобетонное основание. Одна из главных проблем, в реализации подобной основы здания – дороговизна конструкции. Поэтому, домовладельцы с ограниченным бюджетом, предпочитают более простой и менее затратный вариант – провести правильно монтаж опалубки под ленточный фундамент своими руками. Ведь от ее качества, зависит насколько точно, бетонная смесь, повторит и сохранит, требуемую форму и прочность.

Правильный монтаж опалубки, под ленточный фундамент – Инструкция

Напоминать о важности основания, для любого капитального строения, думаю излишне. Поэтому, не будем подробно останавливаться на этом. Скажу только одно, что долговечность и практичность основы, зависит во многом и от того, насколько правильно сделан монтаж опалубки под ленточный фундамент. И, изложенная далее, подробная инструкция, поможет каждому выполнить качественно установку опалубки своими руками, самостоятельно, без каких-либо проблем.

Все виды конструкций опалубки

Перед началом работ, рекомендую познакомиться и подробно рассмотреть все виды конструкций опалубки, для ленточного монолитного основания. Такой подход поможет, в дальнейшем, иметь четкое представление об опалубке, знать ее действительное предназначение и реальные возможности.

В основном, опалубка для фундамента, имеет пять видов и несколько индивидуальных требований к монтажу. Каждый вид опалубки, разделяется на два варианта установки конструкции: несъемная и съемная. Стоит отметить, что монтаж несъемной опалубки своими руками, существенно упрощает и ускоряет процесс строительных работ.

Монтаж несъемной опалубки

Монтаж несъемной опалубки

Монтаж съемной опалубки

Монтаж съемной опалубкиМатериалы для изготовления конструкции

Для того, чтобы палубить фундаментную основу, как правило, используют следующие материалы:

- Дерево;

- металл;

- пенополистирол;

- железобетон;

- другие подручные материалы.

Самый универсальный и наиболее доступный материал, для изготовления конструкции, является метал. Им палубить можно, как ленточные, так и столбчатые фундаменты.

Металлическая опалубка под ленточный фундамент

Металлическая опалубка под ленточный фундаментАрматурную сетку, в подобном варианте, приваривают непосредственно к самой металлической опалубке. Такое решение, позволяет хорошо организовать их совместную работу и увеличить надежность конструкции. Монтаж металлической опалубки своими руками, достаточно прост. Так как, листу из метала, легко придать требуемую форму. Основным минусом, для широкого применения данного материала, является достаточно высокая стоимость изделия.

Сборка каркаса из бетонных плит, так-же не из дешевых мероприятий. Правда, заливка бетона в подобную емкость, позволяет немного сократить расход смеси. Но из-за большого веса строй-плит, обязательно потребуется вызов на объект спец-техники. Из-за этого, быстрая установка опалубки своими руками, может не получиться и оказаться на много дороже обычной.

Распространенные виды опалубки

Наиболее распространенные виды опалубки, у частных строителей, дерево и пенопласт. Каркас из пенопласта, имеет сравнительно маленькую массу. Что позволяет, максимально облегчить и ускорить установку, данных элементов конструкции. В добавок, изделие из пенопласта, хорошо и качественно утепляет ленточный фундамент.

Сооружение из дерева, предполагает применение, фанерных листов или досок. Опалубка для ленточного фундамента своими руками, из подобного сырья, не требует больших финансовых вложений и спец-инструмента. К тому-же, сооружение данной опалубки, не требует большого строительного опыта и профессиональных знаний.

Схема обустройства опалубки из дерева

Схема обустройства опалубки из дереваКогда нет желания или возможности использовать, перечисленные выше материалы, то для снижения себестоимости фундаментных работ, годятся и подручные изделия. Палубить для ленточного основания, можно и с применением следующих материалов:

- Шифер;

- профлист;

- старые деревянные, должного размера, изделия.

От применения подобного сырья, есть и большой минус. Монтажная работа становится на много сложней, а несущая способность конструкции, маленькой. Заметно увеличивается вероятность протечек бетона и снижается область применения. Производить установку такой опалубки, можно только для возведения небольших капитальных построек.

Изготовление и установка конструкции

Перед началом фундаментных работ, требуется установить точное количество палубных элементов. Для подсчета, требуются точные параметры, будущего ленточного фундамента. Его общая длина и высота. Тогда можно, к примеру для деревянной опалубки, определить приблизительное количество щитов и досок к ним. Но лучше, покупать материал, с некоторым запасом. Примерно, на 3-5% больше, чем нужно. Так вы сможете полностью избежать простоя работ, от дефицита досок.

Внимание! Перед началом монтажных работ, обязательно требуется: полностью выровнять площадку под фундамент и выполнить должную разметку.

Монтаж опалубки под ленточный фундамент – Как правильно палубить из досок

Палубить из досок, нужно грамотно и очень качественно. Доски, требуются плотно соединять между собой. Наличие крупных щелей, категорически запрещено. Допускаются щели, максимум до 0.3 см. Другие пространства между досками, необходимо хорошо законопатить или тщательно пробить рейками, соответствующего диаметра. Для получения правильного, практичного ленточного фундамента, требуется обязательно стараться делать, внутреннюю поверхность опалубки, достаточно гладкой. Рекомендуется, деревянные щиты сооружать, по указанной схеме, ниже.

Схема изготовления деревянного щита

Схема изготовления деревянного щитаОпалубка для ленточного фундамента, крепится в землю, при помощи горизонтальных столбиков или досок. Палубить, как правило, начинают с углов. Важно знать и помнить, что смонтированная конструкция, должна обязательно выдержать всю нагрузку, заливаемого бетона. При высоте фундамента до 20 см, достаточно будет установки обыкновенных колышков. Для ленточной основы, высотой от 21 см, потребуется уже монтаж дополнительных упоров.

После завершения монтажных работ, следует проверить положение конструкции на вертикаль и горизонталь. Обычно, проверку осуществляют, при помощи обыкновенного, самодельного отвеса и специального строительного уровня. Если результат соответствует плану, делают финишное крепление щитов. Гвозди, для хорошего крепления, забивать требуется, только с внутренней части опалубки. Незабываем так-же, внутри устройства, установить распорки. Они помогут усилить конструкцию и наладить, нужную для этого, хорошую совместную работу, противоположных щитов. Для изготовления распорок, как правило, берут квадратный брус, диаметром минимум 5 см.

Устройство деревянной конструкции ленточного основания

Устройство деревянной конструкции ленточного основанияВажно знать! Чтобы полностью исключить протечки бетона, внутри конструкции, рекомендуется уложить полиэтиленовую пленку. Такой подход, значительно ускорит монтаж ленточного фундамента своими руками.

Установка пенополистироловой конструкции, на много проще. Так как, элементы уже полностью готовы к применению. Щиты крепко скреплены между собой и уже имеют распорки. Требуется только их грамотно расположить, в нужной последовательности. Разбирать ее, после заливки фундамента, не требуется. Пенополистироловая опалубка, не создает дополнительных нагрузок на основание дома, а наоборот, заметно усиливает теплоизоляционный слой основы.

Заливка ленточного фундамента

Заливка ленточного фундамента

Заливка ленточного фундаментаПеред правильным ответом на вопрос, как сделать опалубку для ленточного фундамента, будет разумно сперва, изучить досконально процесс заливки бетона. Заливка ленточного фундамента, является, можно сказать, финишным этапом, в процессе формирования основы для частного дома. Она проводиться, когда полностью смонтированы опорные щиты и, должным образом, уложена арматура. Обязательно, в процессе монтажа бетона, делается его уплотнение. Особое внимание, уделяется местам соприкосновения раствора с опалубкой. Если, трамбовочные действия, провести без должного рвения, могут возникнуть поры, которые существенно снижают, несущую способность конструкции.

Не менее важный вопрос, при формирование монолитного ленточного фундамента, когда можно снимать опалубку. Чтобы ответить на него правильно, нужно знать точные сроки набора прочности бетона. Должную прочность, как правило, бетонный раствор набирает в течение месяца. После этого срока, можно приступать к следующему этапу строительства, возведение стен и крыши, капитального здания. А демонтаж опалубки основания дома, можно сделать уже через 2 недели, после заливки бетонной смеси. Хотя лучше, подождать полного высыхания бетона.

P.S. Если организация, формирование и сборка опалубки своими руками, под ленточный фундамент, проведены на должном уровне и грамотно, то возведение основы дома, будет сравнительно, не трудным. Монтажные мероприятия, пройдут быстро и с минимальными вложениями, а построенный фундамент, станет надежной и долговечной опорой, для вашего дома.

Прокладка фундамента полосы

REP Out Put

5.0

5.1

5.1.1

По данным D = 24 кН / м3

Лист

R = 1.8 м / ч

120 мм

т = 30 c0

k =

k = 0,61

d = 400 мм (макс.)

H = 0,3 м

h = 0,3 м

D {C1R + C2KH-C1R} или Dh

CIRIA C1 = 1.5 для колонки

Отчет

C2 = 0,3 Обычный портландцемент

p max = Dh

p max = 7,20 кН / м2 7,2 кН / м2

L

0,3 м

7,20 кН / м2

Распределение давления фанерной панели

p max является индифинитным значением из этого уравнения

Вертикальная высота заливки

p max =

Принимайте p max как

Высота балки

Описание

Спад

(Ссылка: отчет CIRIA № 108)

Конструкция опалубки

Конструкция опалубки для ленточной фундаментной балки

Давление бетона в опалубке

Плотность бетона

Скорость укладки бетона

Слой 12 мм толстой фанерной панели

Бетон Tempreture

(36 / (T + )) 2

Толщина пучка

zzxxxxxxxLine

REP Out PutDescription

5.1,2C2 = 1,2

C2 =

C2 = 8,64 кН / м2

Вт C2 = 8,64 кН / м2

Рассмотрим ширину панели 1 м

8,64 кН / М

М C2 = WL2 / 8 C2 = 9244 КНм

V C2 = 0,625wl C2 = 0,81 кН

C2 = 1/185 (wl4 / EI C2 = 2,55-5 mR1 C2 = 0,49 кН

R2 1,62 кН

R3 C2 = 0,49 кН

C2 = 0.024 кНм

C2 = 0,81 кН

C2 = 2,52599E-05 м

C2 = 12 мм

C2 = 783 кг / м3

C2 = 6500000 кН / м2

C2 = 1000 мм

глубина 12 мм

C2 = 0,000000144 м4

C2 = 5160 кН / м2

Таблица 16 C2 = 0,80

ТАБЛИЦА 17 K3 C2 = 1,75

cl 2,10,5 C2 = 1,00

cl 2.10,6 K7 C2 = 1,17

cl 2,9 K8 C2 = 1,10

C2 = xzxk2xk3xk5xk7xk8C2 =

Z C2 = bd2 / 6

C2 = 0,00002400 м3

Толщина слоистой древесины

Плотность

Ширина

Расчетная нагрузка SFXp max

Допустимая прочность на изгиб

K6

Допустимый изгибающий момент

Допустимый изгибающий момент

150mm 150mm

I0003

I0003 1988

K2

Макс. Изгибающий момент

Ref FIg o1

Конструкция для фанерыБезопасный фактор для нагрузки

Эластичный модуль

zzxxxxxxxLine

REP Out PutDescription

Table 16 C =.80

ТАБЛИЦА 17 K3 C2 = 1,75

cl 2,10,4 C2 = 1,00

cl 2,9 K8 C2 = 1,10

C2 = 4,96 Н / мм2

C2 = 2 / 3X (xk2xk3xk5xk8XA

000 =000000000 =000000000C2 = 12000 мм2

C2 = 4,96 Н / мм2

C2 = 61,1072 KN

C2 = 0,003xspan

C2 = 0,03375 мм

C2 = 2,52599E-05 м

5.1.2

Коэффициент безопасности при нагрузке SF = 1.2

Вт

Вт = 1.296 кН / м2

Ref FIg o1 1.296 кН / м2

Рассмотрим панель длиной 3,1 м

w1.296 кН / м

0,8 мм

M C2 = WL2 / 10 C2 = 0,08294 кНм

V C2 = 0,6wl C2 = 0,62208 KN

Конструкция для горизонтального носителя

1/185 (wl4 / EI

W =

Распределительная нагрузка на древесину 1.2×0,15xp макс.

(50 мм x 50 мм, класс деревянных планок SC4)

K5

допустимое усилие сдвига

допустимое усилие сдвига

K2

допустимое усилие сдвига

допустимое усилие сдвига

2 0003 9684

52000

Shear

52000 Shear

52000

2 0003

Допускаемая сила сдвига

Отрезок выполнен для изгиба

Отрезок выполнен для сдвига

Прогиб

Допустимое отклонение

Фактическое отклонение

Следовательно, секция удовлетворена для прогиба

Поэтому отсек фанеры подходит для опалубки колонны

zzxxxxxxx000

zzxxxxxxx000

zzxxxxxxx000

C2 = 1/185 (wl4 / EI C2 = 0.00067 м

R1 C2 = 0,41 кН

R2, R3, R4 1,14 кН

R5 C2 = 0,41 кН

C2 = 0,08 кНм

C2 = 0,62208 кН

C2 = 0,0006625050 м мм

Плотность C2 = 590 кг / м3

C2 = 8250000 кН / м2

Ширина C2 = 50 мм

Глубина C2 = 50 мм

I C2 = 520833.33 мм4

C2 = 5160 кН / м2

Изгиб

BS 5268 Часть 2: 1988

Таблица 16 K2 C2 = 0,8

ТАБЛИЦА 17 K3 C2 = 1,75

cl 2,10,5 C2 = 1,00

cl 2,10 .6 K7 C2 = 1.17

cl 2.9 C2 = 1.10

C2 = xzxk2xk3xk5xk7xk8

Z C2 = bd2 / 6

C2 = 2.08333E-05 м3

допустимый изгибающий момент C2 = 0.1936935 KN

Сечение выполнено для изгиба

Таблица 16 K2 C2 = 0,8

ТАБЛИЦА 17 K3 C2 = 1,75

cl 2,10,4 K5 C2 = 1

cl 2,9 K8 C2 = 1,10

Допустимая прочность на сдвиг C 4,96 Н / мм2

C2 = 2 / 3X (xk2xk3xk5xk8XA

A C2 = bd

Макс. Усилие сдвига

Эластичный модуль

Макс. Изгибающий момент

K6

Сопротивление

Изгибание на

допустимый изгибающий момент

допустимая сила сдвига

сдвиг

BS 5268 часть 2: 1988

zzxxxxxxxLine

REP Out PutDescription

C2 = 0.0025 м2

Допустимая прочность на сдвиг C2 = 4960 кН / м2

C2 = 12,7307 KN

C2 = 0,003xspan

Фактическое отклонение C2 = 0,18 м

C2 = 1/185 (wl4 / EI 0,0004 9000 3 000

000 3 000 9773 91919191 2

T1 T2225 мм

R1 150 мм R2 R1

R1 C2 = 0,57 KN

R2 C2 = 1,14 KN

T1 C2 = 0,76

T2 C2 = 1,52 KN

C2 = 19.35 Н / мм2

C2 = 250,00 Н / мм2

м C2 = 1,50

C2 = 166,67 Н / мм2

Использовать резьбовой стержень из мягкой стали 10 мм

Растягивающее усилие на болте = 4t / (10) 2

Допустимое растягивающее напряжение, ф / м

фу

Следовательно, резьбовой стержень удовлетворен напряжению

Две трубы GI находятся в одинаковом положении, поэтому реакция была разделена на 2

Азий R1 и R2, действующие на центр трубы GI

Допустимое отклонение

Следовательно, сечение выполнено для прогиба

Конструкция для резьбового стержня и стяжки

Сечение выполнено для сдвига

Сгиб

Допустимое усилие сдвига

zzxxxxxxxLine

REP Out PutDescription

E2 = 2 000 000 9503 C2 = = ,66

C2 = 0,00 кН м

C2 = 0,00 кН

C2 = 998420,66 мм

Макс. Изгибающий момент

Макс. Усилие сдвига

Макс. Прогиб

Сдвиг

C0002 =

S000000 =

C000000 =

C0004000000

C2 = 275 кН / мм2

C2 =

C2 =

C2 =

C2 =

CL 4.2.3 C2 = 0,6xPyxAvC2 =

C2 =

D / t C2 =

C2 =

40

50

140

Таблица 12

CL 4.2.5 C2 = PyxS

S -d23) / 6

Mc C2 =

Таблица 08 C2 =

C2 =

5.1.2

Предположим, C2 = 1.2

Рис. 02 & C2 = 137 мм

sap анализ C2 = 0.137 м

Сдвиговая способность

Марка стали

Расчетная прочность Py

Наружный диаметр

Внутренний диаметр

Толщина

Коэффициент безопасности при нагрузке

Эффективная площадь нагрузки

Сечение для модуля

удовлетворено сечению

Классификация сечения

Предельное значение

Сечение — пластик класса I

Момент

Низкий сдвиг

Емкость момента Mc

Сечение удовлетворено для изгиба

Прогиб

Допустимое отклонение

Фактическое отклонение

Фактическое отклонение

Фактическое отклонение

Фактическое прогиб

Фактическое отклонение прогиб

Конструкция для горизонтального канала (трубка GI 50 мм в соответствии с BS 5950)

REP Out PutDDescription

W C2 = 0.137W

C2 = 0,137 Вт кН / м

W3 C2 = 0,00 кН / м

R8 C2 =

R9 C2 =

R10 C2 =

R11 C2 =

Рис. O2 C2 =

C2 =

C2 =

C2 = S275

C2 = 275 кН / мм2

C2 =

C2 =

C2 =

CL 4.2.3 C2 = 0,6xPyxAvC2 =

C2 =

D / t C2 =

C2 =

40

50

140

Таблица 12

CL 4.2.5 C2 = PyxS

S -d23) / 6

Mc C2 =

Сдвиговая способность

Сечение выполнено для среза

Классификация сечения

Предельное значение

Сечение является пластом I класса

Момент

Низкий сдвиг

Момент 9 МГц

Момент 9 Толщина

Расчетная нагрузка

Макс. Изгибающий момент

Макс. Усилие сдвига

Макс. Прогиб

Сдвиг

Марка стали

Расчетная прочность Py

Наружный диаметр

Внутренний диаметр

C2 =

C2 =

Deflectio n

Допустимое отклонение

Фактическое отклонение

Участок удовлетворен для прогиба

Участок удовлетворен для изгиба

REP Out PutDescription

REP Out PutDescription

Out000 Put000 PutDescription

REP Out PutDescription

REP Out PutDescription

REP Out PutDescription

REP Out PutDescri

Возможности без границ

ROBUD STAYER отличается высокой универсальностью (наличие специальных отверстий в анкерном профиле) и удобной модульной решеткой. Все панели соединены под углом 90 ° и в линию. Поэтому любой элемент в наборе можно использовать для формирования колонн переменного сечения, внешних углов и торцевых стенок, фундаментов и ригелей.Благодаря этому мы легко адаптируем существующий комплект опалубки к любой конфигурации монолитной конструкции.

Монтаж скоростной опалубки

Небольшой удельный вес комплекта (45-50 кг / м2) позволяет использовать башенные краны с меньшей грузоподъемностью. В случае невозможности использования башенного крана, вес элементов позволяет в некоторых случаях монтировать вручную.Благодаря использованию правильных соединителей ZRK нет необходимости устанавливать дополнительные комбинированные пластины на всех соединениях, что значительно сокращает время на сборку опалубки.

Инвестиции в будущее

Покупая строительную технику, многие специалисты часто сравнивают ее только по начальной цене. Зачастую дополнительные затраты на материалы, трудозатраты, на быстрый износ и восстановление компонентов опалубки не принимаются во внимание.Универсальная система STAYER обеспечивает высокую скорость строительства и позволяет значительно экономить расходные материалы и рабочую силу. Учитывая длительный срок службы, мы получаем многократный возврат инвестиций.

ROBUD STAYER Спецификация опалубочной системы:

| Допустимое давление бетонной смеси | кН / м2 | 60/70 |

| Удельный вес основного элемента | кг / м2 | ≈ 40 |

| Геометрические параметры элементов: | ||

| Толщина | см | 10.4 |

| Высота | см | 330 *, 300, 150, 75, 50 |

| Ширина | см | 200, 120, 100, 90 *, 75, 60, 50, 45, 40, 30, 25, 20 |

| Дополнительная экономичная сервисная консоль | см | +60 |

| ** Возможно изготовление элементов других размеров по запросу. |

FORMWORK ВВЕДЕНИЕ — PDF Free Download

Транскрипция

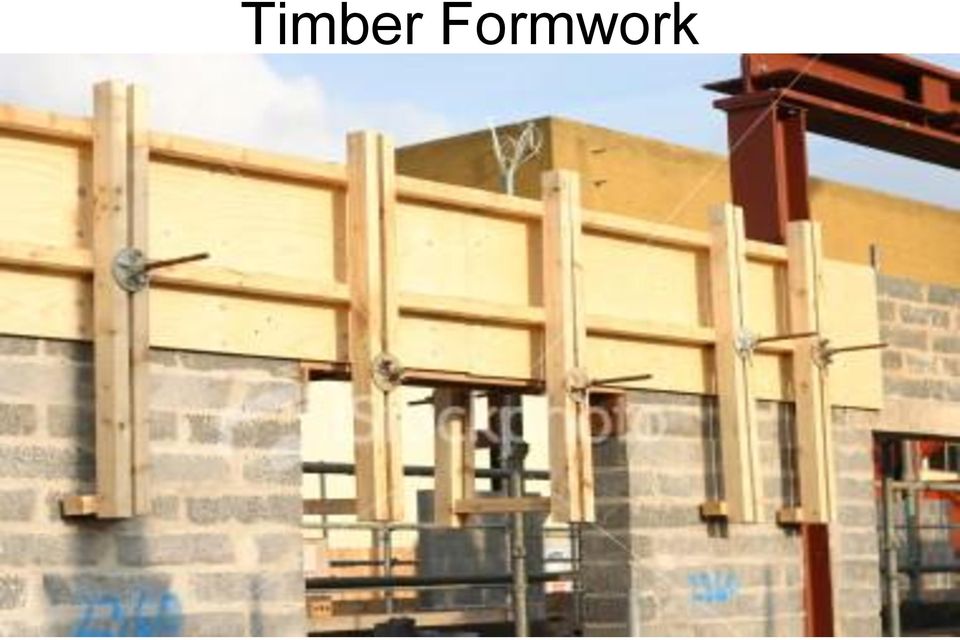

1 ВВЕДЕНИЕ В ФОРМУЛИРОВКУ Опалубка — это пресс-форма или открытая коробка, подобная контейнеру, в который заливается и уплотняется свежий бетон. Когда бетон установлен, опалубка удаляется, и в форме внутренней поверхности опалубки образуется твердая масса.Верх опалубки обычно остается открытым. Ложная работа — необходимая система поддержки, которая удерживает опалубку в правильном положении.

2 ФОРМОВАЯ РАБОТА ДЛЯ БЕТОННЫХ КОНСТРУКЦИЙ ДОЛЖНА БЫТЬ 1. Достаточно сильной, чтобы противостоять давлению или весу свежего бетона плюс любые конструкционные живые нагрузки. 2. Достаточно жесткая, чтобы сохранить форму без чрезмерной деформации.3. Экономичный с точки зрения общей стоимости форм и отделки поверхности бетона при необходимости. 4. Достаточно водонепроницаем, чтобы избежать утечек в суставах.

3

4

5

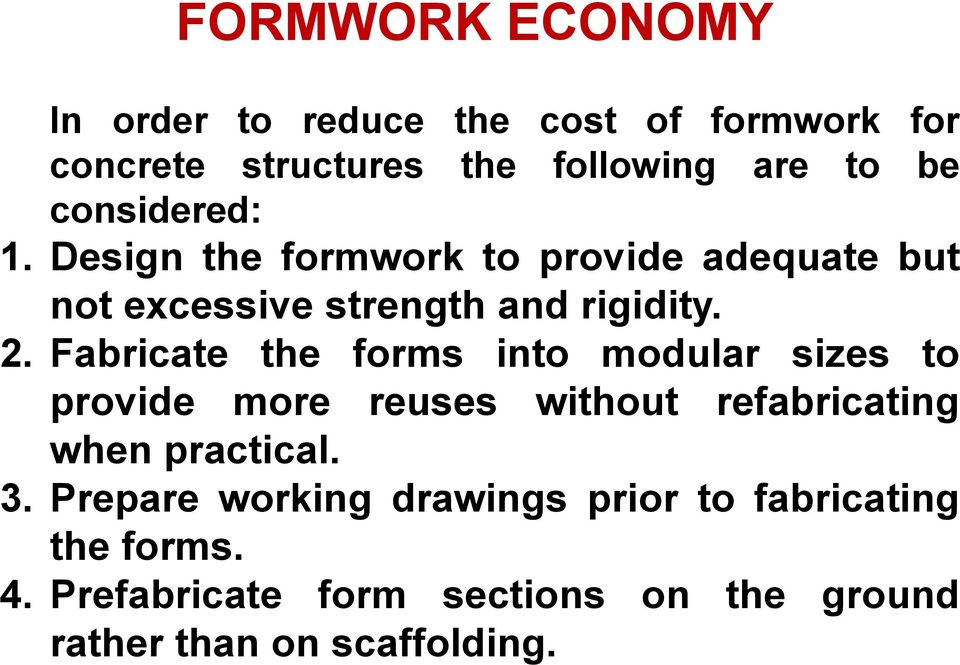

6 ЭКОНОМИКА ФОРМООБРАЗОВАНИЯ Для снижения стоимости опалубки для бетонных конструкций необходимо учитывать следующее: 1.Проектируйте опалубку, чтобы обеспечить достаточную, но не чрезмерную прочность и жесткость. 2. Изготовьте формы по модульным размерам, чтобы обеспечить больше повторного использования без необходимости повторного изготовления. 3. Подготовьте рабочие чертежи до изготовления форм. 4. Готовые профили на земле, а не на строительных лесах.

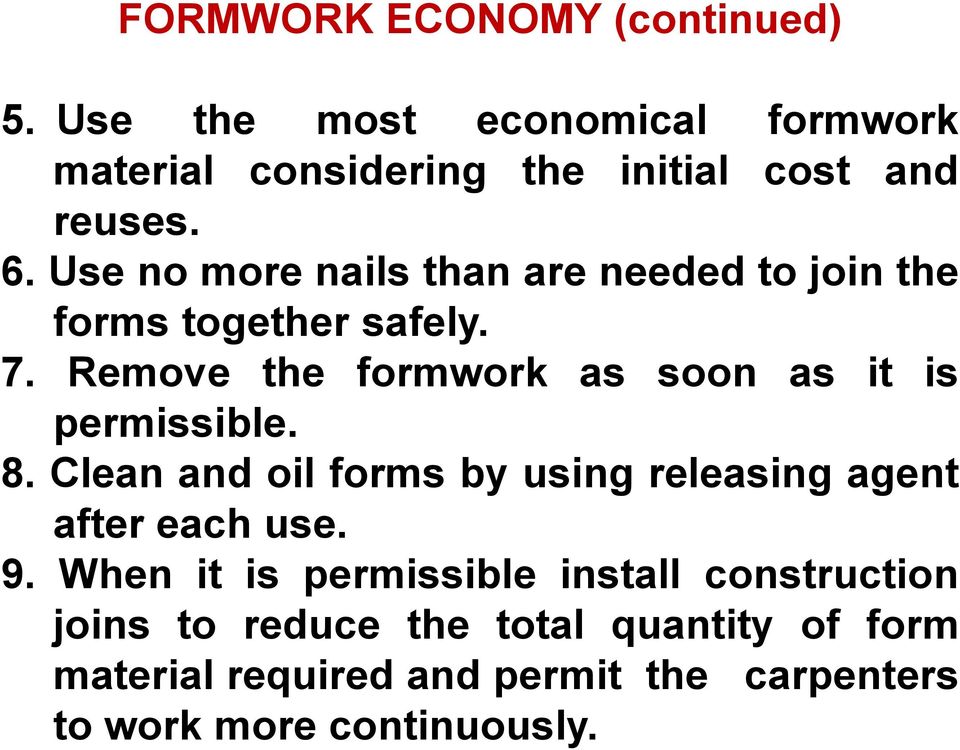

7 ЭКОНОМИКА ФОРМООБРАБОТКИ (продолжение) 5. Используйте наиболее экономичный материал для опалубки с учетом первоначальной стоимости и повторного использования.6. Используйте не больше гвоздей, чем необходимо для безопасного соединения форм. 7. Снимите опалубку, как только это допустимо. 8. Очищайте и смазывайте формы с помощью разделительного средства после каждого использования. 9. Когда это допустимо, установите конструкционные соединения, чтобы уменьшить общее количество требуемого материала формы и позволить плотникам работать более непрерывно.

8 ФОРМОВЫЕ МАТЕРИАЛЫ Опалубочные материалы можно классифицировать как: 1.Пиломатериалы 2. Металлы 3. Пластмассы

9 Опалубка для лесоматериалов

10 1. Древесина а. Пиломатериалы: Пиломатериалы являются общедоступным материалом и имеют превосходную прочность, вес и коэффициент стоимости. Пиломатериалы подразделяются на: Доски: толщиной от 1 до 1,5 дюймов, шириной 2 и более дюймов Размеры: толщиной от 2 до 4 дюймов, любой ширины.Пиломатериалы: толщина 5 или более дюймов, ширина 5 или более дюймов

11 б. Фанера Использование фанеры в формовании бетона для облицовки формы улучшило качество готового бетона. Относительно большие листы фанеры снизили стоимость строительства и в то же время обеспечили гладкие поверхности, что снижает стоимость отделки бетонных поверхностей. PIywood — это промышленное изделие из дерева, состоящее из нескольких листов шпона или фанеры. Тип фанеры можно сгруппировать как по внешнему, так и по внутреннему виду.Для опалубки используется наружная фанера. Клей, используемый для склеивания свай при изготовлении наружной фанеры, является водонепроницаемым и дает максимальное количество повторных использований.

12 Металлическая опалубка

13

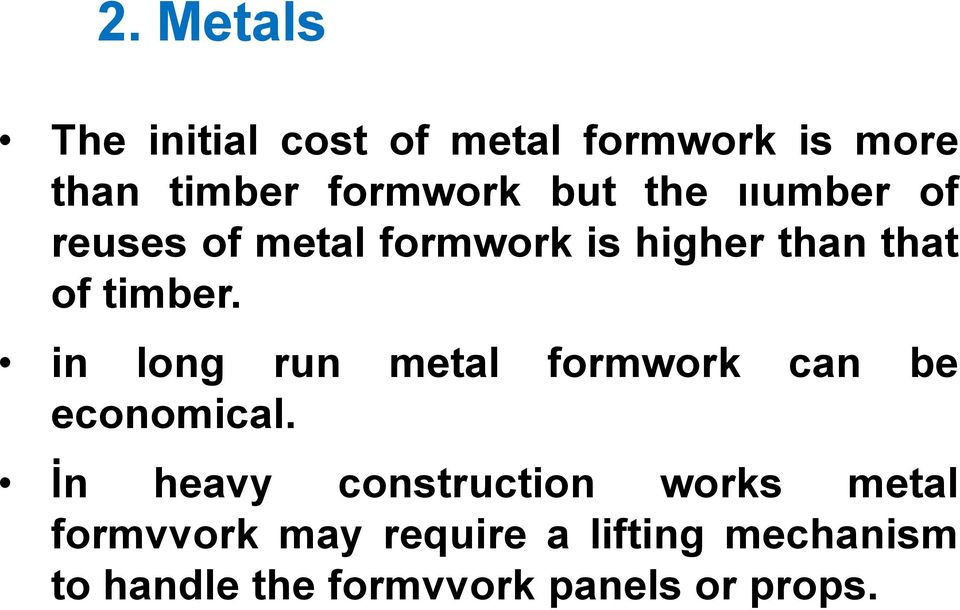

14 2.Металлы Начальная стоимость металлической опалубки больше, чем у деревянной опалубки, но количество повторного использования металлической опалубки выше, чем у древесины. в долгосрочной перспективе металлическая опалубка может быть экономичной. В тяжелых строительных работах металлоконструкция может потребовать подъемного механизма для работы с панелями или опорами.

15 Стальной лист формворка также имеет проблему ржавчины.Чтобы избежать ржавчины, при каждом использовании поверхности должны быть смазаны соответствующим антиадгезивом. в металлическом формворке металлические листы изготавливаются в виде панелей стандартных размеров. Это приносит трудности при возведении неправильных размеров формворка. Сталь, алюминий или магний — наиболее широко используемые металлы.

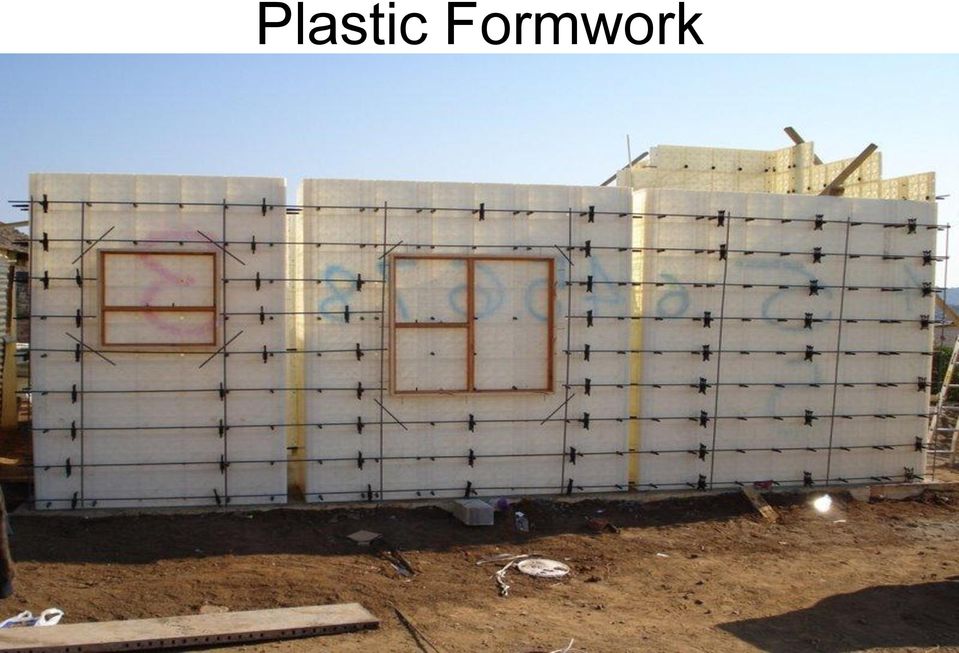

16 Пластиковая опалубка

17 3.Пластмассы Они имеют непроницаемые поверхности, которые обычно создают гладкую поверхность бетона. Пластиковая опалубка может быть армированной или неармированной. Пластик армирован стекловолокном. Армированные пластики специально производятся для конкретного типа формворк. Неармированные пластики производятся в виде листа с гладкой или текстурированной поверхностью. Пластиковая опалубка легче, но менее долговечна, чем металлическая формворк.

18 ТИПЫ ФОРМООБРАБОТКИ (ПО ФОРМЕ) Принимая во внимание формы, типы форм могут быть классифицированы как: Опалубка для колонн Опалубка для балок Плита F6rmwork Опалубка для стен

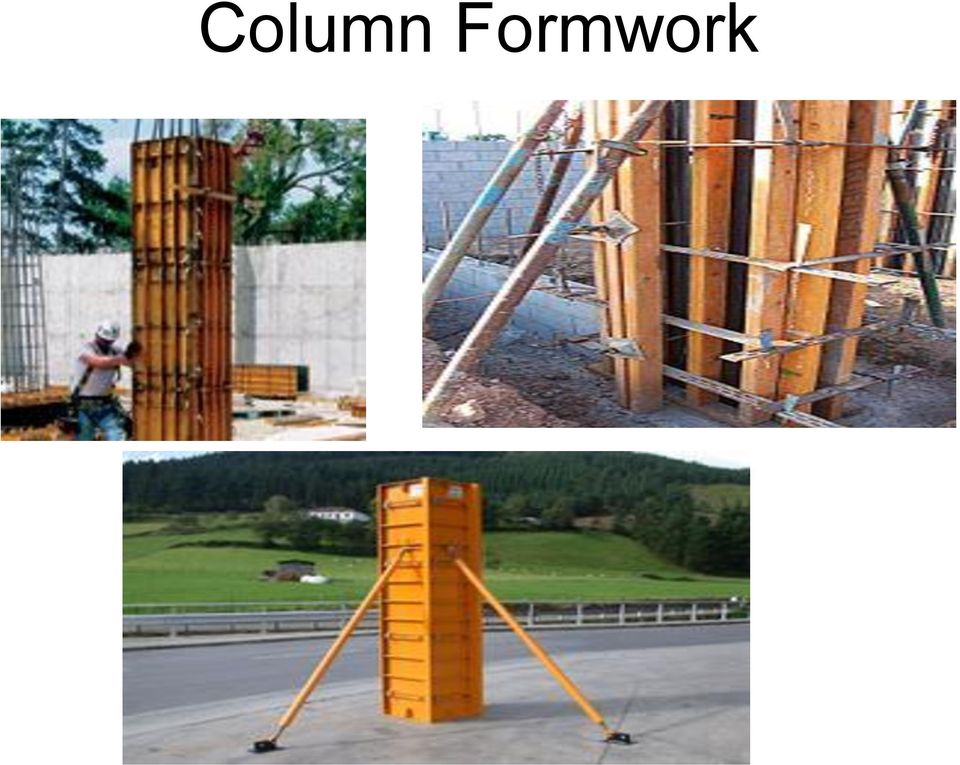

Опалубка для 19 колонн

20

21 Опалубка колонны Опалубка колонны обычно изготавливается из деревянных или металлических панелей.Принцип состоит в том, чтобы создать закрытую коробку с рамками с точным размером колонны и плотно закрепить ее на кикере слева от основания или на последнем этапе бетонирования колонны. Ящик удерживается на месте с помощью стальных зажимов колонн или болтовых болтов и поддерживается деревянными шпильками или подпорками

22 Опалубка для балок

23

24 Опалубка для балок Опалубка для балок состоит из открытого сквозного сечения, и поскольку она не закрыта сверху, требуется больше опорных рамок для сдерживания сторон.Опоры должны быть прикреплены к потолку, а также обеспечивать боковую поддержку сторон. В древесине это делается путем использования головки дерева на вершине вертикального элемента. Металлические панели используются с угловыми элементами, но деревянные вертикальные головки необходимы для вертикальной поддержки.

25 Опалубка перекрытия перекрытия

26

27 Опалубка перекрытия Для перекрытий требуется большая площадь опалубки, обычно от балки к балке.Опалубка для деревянного пола состоит из деревянных плит или листов из плыввои, опирающихся на деревянную раму и опирающихся на ряд деревянных балок. Опять же, деревянные и металлические опоры могут быть использованы для вертикальных опор. Металлические панели могут быть использованы и закреплены болтами или закреплены вместе с помощью системы металлических балок или табличной системы лесов. Для выравнивания требуются регулируемые подпорки

28 Опалубка для стен

29

30

31 Опалубка для стен Опалубка для стен проще, чем для других бетонных блоков, так как фактические усилия против нее меньше, большая часть нагрузки переносится вертикально вниз.Панели с обеих сторон удерживаются на месте связями. Стяжки также используются в качестве проставок, устраивающих толщину стенок. Системы поддержки WaII обычно имеют наклонные опоры с удовлетворительными интервалами.