Так ли выгодно производство пеноблоков своими руками

Почему некоторые люди решают делать пеноблоки в домашних условиях? Рынок строительных товаров насыщен большим количеством продукции любой ценовой категории. К одним из самых доступных предложений можно отнести такой материал как пеноблок. Помимо низкой цены, он обладает множеством эксплуатационных преимуществ:

- Хорошая звуковая и теплоизоляция;

- Высокая степень пожарной безопасности;

- Прочность и надежность;

- Легкость в укладке.

В совокупности с доступной стоимостью, вышеперечисленные факторы обусловили популярность пеноблока в строительстве. Но даже несмотря на невысокую цену, некоторые частные застройщики пробуют изготавливать его своими руками. Цель одна – сэкономить еще больше.

Действительно, если провести небольшой математической расчет, то выйдет, что собственноручное производство выгодно. Для приготовления 1 кубометра пенобетона плотностью D600 понадобится: 200 кг песка, 320 кг цемента, 1,5 л пенообразователя, вода, электроэнергия и транспортные расходы.

Но так в чем подвох? Почему большинство людей предпочитает купить уже готовый материал?

Недостатки самостоятельного производства пеноблоков

Во-первых, в рассчитанную стоимость не включены растраты на оборудование (смеситель, пеногенератор, насос, компрессор, формы, манометры).

Во-вторых, на отработку технологии производства требуется не только время, но и материал. Экспериментируя с изготовлением пеноблоков необходимой прочности, можно легко потратить круглую сумму. Также тяжело соблюсти такие важные нюансы, как подбор марки и дозировка компонентов, количество воды, время замеса и выдержки в опалубке, режим сушки готовых пеноблоков.

В-третьих, редко у кого с первого раза получаются пеноблоки пригодной для строительства прочности. Самодельные изделия имеют неоднородную структуру и очень хрупкие, что в будущем приводит к образованию трещин в стенах.

«БЛОКСНАБ» – это качественные и доступные по цене пеноблоки

Чтобы сделать пеноблок самостоятельно, нужно перевоплотиться в химика, технолога и инженера-бетонщика. Вот только экономическая выгода от подобной затеи стоит под большим вопросом. Поэтому для получения положительного результата и гарантии качества разумнее обратиться в «БЛОКСНАБ». Наша компания производит пеноблоки не один год и успела приобрести постоянных клиентов и хорошую репутацию. Вы можете не только купить пеноблоки по самой доступной цене в Москве и области, но и получить при этом отличный сервис в виде подробной консультации и оперативной доставки продукции.

Производство пенобетонных блоков по ГОСТ

ООО «КАЛЕФФ» — российское предприятие по производству и реализации пенобетонных блоков из ячеистого бетона. Компания была основана в 2010 году группой специалистов по строительным материалам и имеет собственный завод по производству пеноблоков.

Компания была основана в 2010 году группой специалистов по строительным материалам и имеет собственный завод по производству пеноблоков.

Успешное развитие компании осуществляется сочетанием самых передовых технологий, лучшего оборудования и высококлассных специалистов. Благодаря этому в процессе изготовления блоков были оптимизированы различные технологические этапы, позволяющие с наибольшей эффективностью использовать трудовые и материальные ресурсы, получая продукцию превосходного качества с минимальными затратами. Весь процесс автоматизирован и имеет строгий технологический контроль на каждом этапе.

Завод находится в с.Некрасово Тарусского района Калужской области.

Производство пенобетонных блоков

Как мы это делаем

Пеноблок, на первый взгляд, имеет достаточно простую технологию изготовления – именно поэтому существует большое количество мелких компаний с кустарным и полукустарным производством данного материала. Подавляющее большинство таких компаний не имеет сертификатов и не может гарантировать качество продукции – в результате нарушения технологий и пропорционального соотношения компонентов, пеноблоки имеют не только плохую геометрию и неравномерную усадку, но и низкую прочность. Строить из подобных материалов небезопасно.

Строить из подобных материалов небезопасно. По-настоящему качественный пеноблок с оптимальной структурой можно получить только на современном оборудовании с соблюдением всех необходимых условий и технологий, что возможно исключительно при использовании качественных ингредиентов на хорошо поставленном производстве.

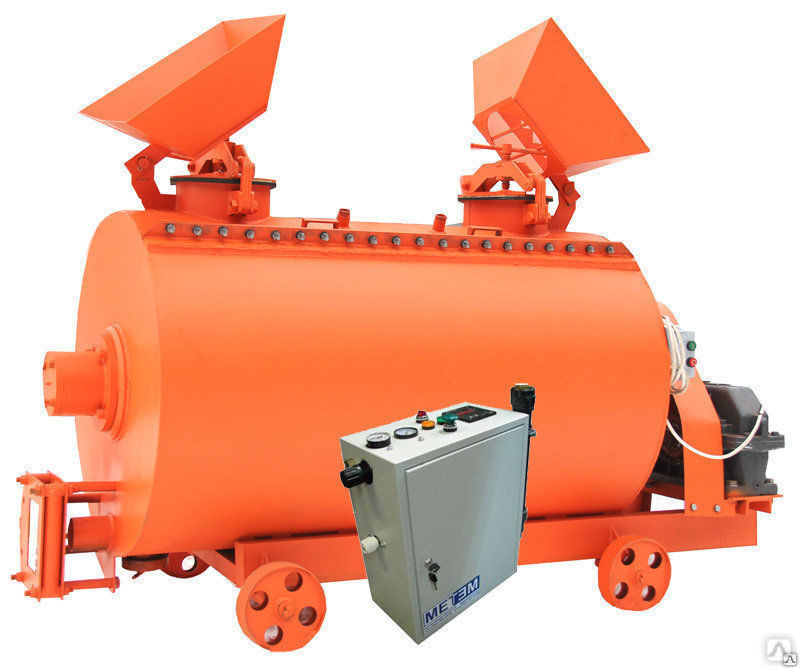

Для производства пенобетонных блоков мы используем профессиональное итальянское оборудование и самые лучшие компоненты, из представленных на рынке.

Технология производства

Пенобетонные блоки «КАЛЕФФ» производятся на основе классической технологии, согласно которой в подготовленный раствор вода-цемент на последнем этапе добавляется пенообразователь из пеногенератора и перемешивается строго определенное время, что обеспечивает естественное равномерное распределение пузырьков воздуха внутри всей массы бетона. Благодаря этому конечный блок получает прочную структуру.

Для изготовления пенобетонной смеси мы используем тихоходный низкооборотный смеситель.

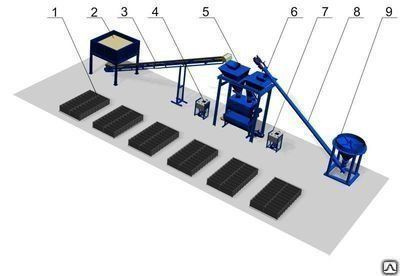

Приготовление раствора вода-цемент осуществляется в несколько этапов:

- В тихоходный смеситель заливается отфильтрованная вода и добавляется полипропиленовое фиброволокно, раствор перемешивается.

- В промежуточный бункер по шнеку подается цемент необходимого количества.

- Ленточный транспортер подает песок в специальное вибросито для просеивания песка. Отсеянный песок по шнеку поступает в промежуточный бункер.

- Цемент равномерно перемешивается с песком. Полученная смесь выгружается в смеситель с раствором воды и фиброволокна. Перемешивается.

На следующем этапе смеситель заполняется вспененным пенообразователем, подающимся по специальному рукаву из пеногенератора.

Мы используем пенообразователь органического типа – изготовленный из белковых компонентов. Органический пенообразователь делает пенобетон более крепким, так как белковый пенообразовательный концентрат лучше взаимодействует с основным раствором, увеличивая заполненное бетоном расстояние между порами.

Кроме того, натуральность состава пенообразователя делает его экологически чистым, безвредным. Пенобетонные блоки на белковом концентрате отвечают повышенным стандартам качества, а также требованиям ГОСТ.

Полученный раствор перемешивается по специальной технологии заданный промежуток времени, в течении которого пена перемешивается с раствором до нужной консистенции.

Далее пенобетонная смесь под давлением поступает в подготовленную форму для отлития бетонного массива. Размер формы 1,20 м. на 1.20 м. и отстаивается в первой сушильной камере не менее 12 часов. За это время пенобетонный массив набирает первоначальную прочность, достаточную для разделения на отдельные блоки.

Для изготовления конечных пенобетонных блоков «КАЛЕФФ» мы используем резательную технологию – массив подается в распиловочную установку, где распиливается на отдельные блоки. Станок работает на алмазных пилах и позволяет задавать различные размеры для резки массива.

Резательная технология имеет ряд неоспоримых преимуществ:

- Идеальная геометрия блока (+- 1 мм), отсутствие сколов на углах и гранях.

Позволяет значительно снизить трудозатраты на дальнейшую обработку и устанавливать на минимальную толщину шва или клей

- Отсутствие смазки на поверхностях блока (при литьевой технологии формы для блоков смазываются). Дает блоку отличную атгезию, способствующую значительному упрощению отделочных работ (оштукатуриванию)

- Возможность изготовления блоков различной геометрии и размеров. Настройка шага пилы позволяет получить нестандартные пенобетонные блоки

После резки пенобетонного массива на отдельные блоки, поддон с блоками отправляется во вторую сушильную камеру, где стоит еще 12 часов. За это время каждый отдельный блок набирает достаточную прочность для транспортировки в складское помещение.

Перед транспортировкой на склад поддон с блоками оборачивается полимерной пленкой, обеспечивающей блокам температурный режим и защиту от влаги.

Каждый поддон выдерживается не менее 4 недель на складе, в течении которых пенобетон набирает требуемую прочность в соответствии с ГОСТ 21520-89.

Пеноблоки. Производство пенобетона в Краснодаре, оборудование для пеноблоков.

Стеновые блоки для строительства домов могут изготавливаться из различных материалов, но наиболее прогрессивным и выгодным на сегодняшний день считается пенобетон.

Пенобетон — универсальный и уникальный по своим свойствам материал. По структуре напоминающие каменную стену, пенобетонные блоки содержат в себе множество изолированных пузырьков воздуха, что придает им хорошие теплоизоляционные свойства. Пенобетон, в отличии от того же газобетона обладает также высокой водостойкостью, поэтому его можно использовать для стяжки пола, для перегородок в сложных местах (горячее-холодное, вода-воздух). Можно сказать, что качественно изготовленные пеноблоки вообще не впитывают влагу, что придает им еще больше тепло и морозоустойчивых свойств. К тому же, пенобетон — экологически чистый материал, создающий благоприятный микроклимат в помещениях. К особенностям пенобетона можно отнести и высокую звукоизоляцию.

Благодаря небольшой стоимости оборудования для производства пенобетона, множество строительных компаний начинают производить пенобетон сами. Однако доверить производство пенобетонных блоков людям с недостающим опытом и знаниями материалов — огромный риск для последующего здания. Некачественное оборудование, некачественное сырье и даже незначительное отклонение от технологий производства может значительно снизить характеристики пенобетонных стеновых блоков. Поэтому

При возведении жилых и офисных зданий также могут потребоваться пазогребневые плиты. Пенобетонные пазогребневые плиты отлично подходят для межкомнатных перегородок. Обладая высокой прочностью, звукоизоляцией и пожароустойчивостью, они при этом имеют меньшую цену, чем обычные пенобетонные блоки.

Компания «ПромСпектр» занимается производством и продажей пенобетонных блоков, пазогребневых плит и клея для кладки. У нас вы можете купить пеноблоки от производителя. Пеноблоки от КубаньПеноБетон — это в первую очередь качество, которое достигается за счет сотрудничества с проверенными поставщиками высококачественного сырья и работе на догором оборудовании. Купить пенобетонные блоки и пазогребневые плиты у нас — значит получить гарантию качества постройки зданий. По желанию заказчика изготовляем армированные перемычки любых размеров. Производим теплоизоляцию зданий пенобетоном. Производим пенобетонные плиты любых размеров для перегородок и легких строительных конструкций. А наш клей для кладки придаст дополнительные гарантии надежности.

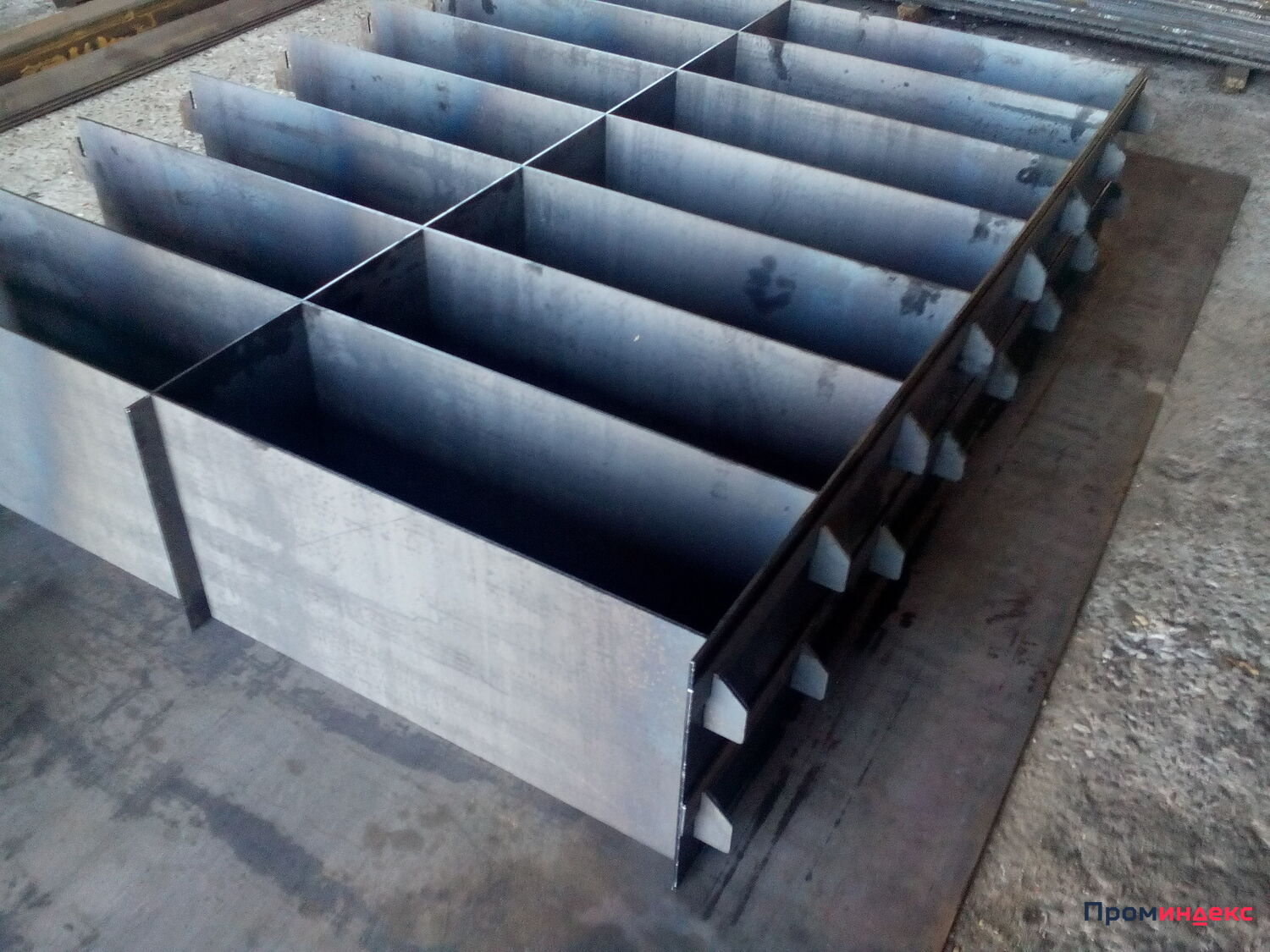

Компания «ПромСпектр» производит качественное современное оборудование. Наше оборудование для производства пенобетона можно использовать на строительных площадках в любых условиях, задавать геометрическую точность пеноблока, что уменьшает временные затраты на кладку пеноблока. Также вы можете приобрести формы для изготовления пеноблоков под свои нужды, либо заказать изготовление форм для пенобетона любых размеров и модификаций.

Также вы можете приобрести формы для изготовления пеноблоков под свои нужды, либо заказать изготовление форм для пенобетона любых размеров и модификаций.

Приглашаем к сотрудничеству дилеров.

Производство пеноблока в Екатеринбурге | Производство пеноблоков Арамиль

Специальное предложение торгующим и строительным организациям!

Подробности узнавайте по телефону: +7 (343) 382-85-50

Главная концепция деятельности нашей компании «Пеноблок-Ек» — производство и реализация пеноблоков высокого качества по приемлемой цене. Мы не стремимся получать сиюминутную выгоду и снижать себестоимость продукции за счет нарушения производственного процесса. Наоборот, именно соблюдение технологии изготовления пеноблоков позволяет нам выпускать качественные изделия, уменьшая при этом затраты.

Производство пеноблоков в нашей компании происходит на современном оборудовании с соблюдением технических условий. Регулярное проведение профилактического осмотра и незамедлительное устранение малейших несоответствий разработанной технологической схеме позволяют избежать выпуска бракованной продукции. Точность линейных размеров готовых изделий обеспечивается применением специальных форм и созданием необходимых условий для застывания раствора.

Точность линейных размеров готовых изделий обеспечивается применением специальных форм и созданием необходимых условий для застывания раствора.

Поскольку механизм образования структуры пенобетона основан на использовании специальных добавок и реакции между компонентами, то для изготовления строительного материала с необходимыми эксплуатационными характеристиками требуется тщательное соблюдение рецептуры и применение сырья высокого качества.Производство пеноблоков в нашей компании выполняется со строгим контролем на каждой стадии технологического процесса. Готовая продукция соответствует стандартам и требованиям, которые регламентируются нормативными документами.

Немаловажное значение для выпуска качественных изделий имеет квалификация персонала, поскольку дилетантам достичь высокой планки невозможно. Наши сотрудники знают все тонкости производства пеноблоков, имеют необходимые навыки и квалификацию.

Качественное сырье, технологичное оборудование и компетентные и квалифицированные сотрудники — три слагаемых нашего успеха, позволяющие выпускать конкурентоспособный товар.

Просто позвоните по телефону +7 (343) 382-85-50, и мы рассчитаем Ваш заказ!

Производство пенобетонных блоков

Пеноблок — это пористый камень, разновидность ячеистого бетона. Часто путают понятие пенобетона и газобетона, считая их идентичными.

Чем отличается пеноблок от газоблока? В принципе, различие заложено в названиях этих материалов.

Пенобетонный блок изготавливается путём механического перемешивания смеси, состоящей из песка, воды, цемента и приготовленной пены. А газобетонный блок образуется при помощи газа (водорода), который выделяется в процессе химических реакций.

В связи с этим, в газобетоне образуются сквозные поры, а в пенобетоне – закрытые, что придаёт его гидроизоляционным свойствам более высокие характеристики.

Состав пеноблока

Блоки из пенобетона – это дышащий материал, который создаёт в помещении такой же микроклимат, как и дерево.

Пенобетонная смесь, согласно ГОСТ 25485-89 «Бетоны ячеистые» состоит:

1. Вяжущая составляющая смеси – портландцемент, изготовленный по ГОСТ 10178-85, с содержанием силиката кальция до 70-80%.

Вяжущая составляющая смеси – портландцемент, изготовленный по ГОСТ 10178-85, с содержанием силиката кальция до 70-80%.

2. Песок, должен отвечать требованиям ГОСТ 8736-93, с содержанием кварца не менее 75%, глинистых и илистых включений не более 3%.

3. Вода с техническими требованиями по ГОСТ 23732-79.

4. Используется пенообразователь на основе:

- костного клея, отвечающий требованиям ГОСТ 2067-93.

- сосновой канифоли – по ГОСТ 19113-84.

- мездрового клея – по ГОСТ 3252-80.

- скрубберной пасты – согласно ТУ 38-107101-76.

- едкого технического натра – по ГОСТ 2263-79.

- Полипропиленовое фиброволокно ВСМ (волокно строительное, микроармирующее). Использование ВСМ позволяет получить изделие с точными, неразрушающимися гранями, и повысить его прочность на сжатие до 25%.

По назначению пенобетонный блок различают:

- Стеновой блок.

Стандартный размер пеноблока: 600×200×300 мм (длина; глубина; высота)

Стандартный размер пеноблока: 600×200×300 мм (длина; глубина; высота) - Стеновой полублок. Его размер: 600×100×300 мм.

Вес пеноблока напрямую зависит от плотности изделия и приблизительно равен:

- Вес конструкционного стенового блока колеблется в пределах от 39 кг до 47 кг. Полублока – от 19 кг до 23 кг.

- Вес конструкционно-теплоизоляционного блока варьируется от 23 кг до 35 кг. Полублока – от 11 кг до 17 кг.

- Вес теплоизоляционного блока равняется о т11 кг до 19 кг. Полублока – от 6 кг до 10 кг.

Производители блоков из пенобетона из России

Продукция крупнейших заводов по изготовлению блоков из пенобетона: сравнение цены, предпочтительных стран экспорта.

- где производят блоки из пенобетона

- ⚓ Доставка в порт (CIF/FOB)

- блоки из пенобетона цена 12.11.2021

- 🇬🇧 Supplier’s foam concrete blocks Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (4)

- 🇹🇯 ТАДЖИКИСТАН (4)

- 🇧🇬 БОЛГАРИЯ (3)

- 🇲🇳 МОНГОЛИЯ (3)

- 🇨🇬 КОНГО (3)

- 🇬🇪 ГРУЗИЯ (2)

- 🇦🇪 ОБЪЕДИНЕННЫЕ АРАБСКИЕ ЭМИРАТЫ (1)

- 🇮🇷 ИРАН, ИСЛАМСКАЯ РЕСПУБЛИКА (1)

- 🇨🇴 КОЛУМБИЯ (1)

- 🇹🇲 ТУРКМЕНИЯ (1)

- 🇹🇷 ТУРЦИЯ (1)

- 🇺🇿 УЗБЕКИСТАН (1)

- 🇺🇦 УКРАИНА (1)

- 🇰🇬 КИРГИЗИЯ (1)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (1)

Выбрать блоки из пенобетона: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

блоки из пенобетона.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

блоки из пенобетона.

🔥 Внимание: на сайте находятся все крупнейшие российские производители блоков из пенобетона, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки блоков из пенобетона оптом напрямую от завода изготовителя (Россия)

* Обязательно проверять актуальность цен напрямую у производителяКрупнейшие заводы по производству блоков из пенобетона

Заводы по изготовлению или производству блоков из пенобетона находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить блоки из пенобетона оптом

машины

Изготовитель Бетономешалки и растворосмесители

Поставщики пульты

Крупнейшие производители Станки для обработки камня

Экспортеры Полотна для цепных пил

Полиуретановая пена — обзор

Полиуретановая губка

В Исследовательском институте армии Уолтера Рида в Силвер-Спринг, штат Мэриленд, губка из пенополиуретана с иммобилизованными ферментами (рис. 76.4) предназначена для обеззараживания кожи CWA в самых разных условиях окружающей среды. находится в стадии разработки (Munnecke, 1979; Wood et al., 1982; Havens and Rase, 1993). Пористая полиуретановая пена, образованная in situ из смешиваемых с водой гидрофильных уретановых форполимеров, была объединена с ферментами, такими как ХЭ, для получения губок с иммобилизованными ферментами (Ember, 1997; Medlin, 1998; Gordon et al., 1999; Гордон и Доктор, 2003 г.). В этом методе фермент становится неотъемлемой частью твердой подложки. Некоторые из преимуществ этого метода включают сохранение кинетических характеристик, аналогичных растворимой форме фермента. Наиболее важно то, что иммобилизованный фермент сохраняет высокую активность после длительного хранения и устойчив к пагубному воздействию низких и высоких температур, а также к длительному воздействию окружающей среды. Кроме того, ферменты ковалентно присоединены к полиуретану, поэтому они не будут выщелачиваться с этой полимерной подложки.

76.4) предназначена для обеззараживания кожи CWA в самых разных условиях окружающей среды. находится в стадии разработки (Munnecke, 1979; Wood et al., 1982; Havens and Rase, 1993). Пористая полиуретановая пена, образованная in situ из смешиваемых с водой гидрофильных уретановых форполимеров, была объединена с ферментами, такими как ХЭ, для получения губок с иммобилизованными ферментами (Ember, 1997; Medlin, 1998; Gordon et al., 1999; Гордон и Доктор, 2003 г.). В этом методе фермент становится неотъемлемой частью твердой подложки. Некоторые из преимуществ этого метода включают сохранение кинетических характеристик, аналогичных растворимой форме фермента. Наиболее важно то, что иммобилизованный фермент сохраняет высокую активность после длительного хранения и устойчив к пагубному воздействию низких и высоких температур, а также к длительному воздействию окружающей среды. Кроме того, ферменты ковалентно присоединены к полиуретану, поэтому они не будут выщелачиваться с этой полимерной подложки.

Рисунок 76.4. Губка из пенополиуретана с иммобилизованными ферментами, используемая для удаления и обеззараживания кожи материала CWA.

Для увеличения стехиометрии OP / фермента, иммобилизованные на полиуретане ферменты были объединены с оксимами (реактиваторами ферментов, такими как HI-6; Peter et al., 2007), так что каталитическая активность OP-ингибированного AChE (или BChE) быстро увеличивалась. и постоянно восстанавливается до того, как может произойти необратимое старение комплекса фермент-ОП. Таким образом, ОП постоянно детоксифицируется. Предполагаемым продуктом является многоразовая губка с иммобилизованными ферментами из ХЭ и оксимов для обеззараживания OP.Затем было продемонстрировано, что диизопропилфторфосфат OPs и йодид 7- (метилэтоксифосфинилокси) -1-метилхинолиния (MEPQ) ингибируют активность губок ХЭ, как это наблюдалось для неиммобилизованного ХЭ в растворе. Оксим HI-6 восстанавливал активность губки AChE до тех пор, пока молярная концентрация MEPQ не достигла примерно в 1000 раз больше, чем в активном центре ChE. Однако губку из АХЭ можно повторно использовать многократно, промывая губку HI-6 в отсутствие OP. В этом случае большая часть первоначальной активности ХЭ будет восстановлена губке.Таким образом, подход биопоглотителя можно использовать извне: губка впитывает ФП, обеззараживая загрязненную кожу (Caranto et al., 1994). Затем губка с ХЭ и оксим будут выводить токсины из губки. Мы обнаружили, что способность иммобилизованных ферментов и HI-6 детоксифицировать OP MEPQ зависит от эффективности губки для обеззараживания определенных поверхностей, включая пластик и кожу морской свинки.

Однако губку из АХЭ можно повторно использовать многократно, промывая губку HI-6 в отсутствие OP. В этом случае большая часть первоначальной активности ХЭ будет восстановлена губке.Таким образом, подход биопоглотителя можно использовать извне: губка впитывает ФП, обеззараживая загрязненную кожу (Caranto et al., 1994). Затем губка с ХЭ и оксим будут выводить токсины из губки. Мы обнаружили, что способность иммобилизованных ферментов и HI-6 детоксифицировать OP MEPQ зависит от эффективности губки для обеззараживания определенных поверхностей, включая пластик и кожу морской свинки.

Характеристики ферментов с иммобилизованным полиуретаном включают следующее: Срок службы губок, состоящих из иммобилизованных ХЭ, превышает 5 лет при комнатной температуре (согласно неопубликованным наблюдениям).Иммобилизованные ферменты также очень стабильны в водной среде. Одно существенное отличие (и преимущество) иммобилизованных ферментов по сравнению с растворимыми ХЭ заключается в том, что иммобилизованные ферменты не диссоциируют (выщелачиваются) из губки. Поэтому их можно оставить в жидкости или других средах. Например, активность AChE в иммобилизованной губке была стабильной в течение более 60 дней непрерывного погружения в водные образцы, включая пресную и солоноватую воду реки Аллегейни (Gordon et al., 2002). Поскольку результаты были идентичны для автоклавированной и необработанной воды, иммобилизованные ферменты также были устойчивы к протеолитической деградации, индуцированной микробами. Также обратите внимание, что одну и ту же губку анализировали несколько раз в течение многих дней, поэтому очевидно, что процесс иммобилизации придает поразительную стабильность ковалентно связанным ХЭ и что ферменты не выщелачиваются из полиуретановой матрицы.

Поэтому их можно оставить в жидкости или других средах. Например, активность AChE в иммобилизованной губке была стабильной в течение более 60 дней непрерывного погружения в водные образцы, включая пресную и солоноватую воду реки Аллегейни (Gordon et al., 2002). Поскольку результаты были идентичны для автоклавированной и необработанной воды, иммобилизованные ферменты также были устойчивы к протеолитической деградации, индуцированной микробами. Также обратите внимание, что одну и ту же губку анализировали несколько раз в течение многих дней, поэтому очевидно, что процесс иммобилизации придает поразительную стабильность ковалентно связанным ХЭ и что ферменты не выщелачиваются из полиуретановой матрицы.

Способность губок удалять GD или OP с кожи морской свинки определяли методом обратного титрования, при котором удаленный OP в губке добавляли к известному количеству ХЭ.Ингибирование экзогенно добавленного ХЭ позволяет количественно определить концентрацию ОП. Из этих исследований было определено, что другие компоненты, добавленные к губке, улучшили ее эффективность за счет выщелачивания CWA. В данном случае мы остановились на тетраглиме, который имеет склонность растворять гидрофобные вещества, в том числе ФП (и сернистый иприт, как обсуждается далее в этой главе). Отчасти неспособность тетраглимной губки удалить весь GD, вероятно, отражает быстрое проникновение GD в кожу и неспособность тетраглима извлекать эту фракцию яда.Это еще раз подчеркивает важность как можно более быстрой дезактивации. Эти результаты ясно демонстрируют, что губка не только удаляла OP с кожи морских свинок, но также в присутствии оксима эффективно и полностью детоксифицировала OP в течение нескольких часов. Таким образом, эти губки не будут представлять дополнительной опасности перекрестного загрязнения.

В данном случае мы остановились на тетраглиме, который имеет склонность растворять гидрофобные вещества, в том числе ФП (и сернистый иприт, как обсуждается далее в этой главе). Отчасти неспособность тетраглимной губки удалить весь GD, вероятно, отражает быстрое проникновение GD в кожу и неспособность тетраглима извлекать эту фракцию яда.Это еще раз подчеркивает важность как можно более быстрой дезактивации. Эти результаты ясно демонстрируют, что губка не только удаляла OP с кожи морских свинок, но также в присутствии оксима эффективно и полностью детоксифицировала OP в течение нескольких часов. Таким образом, эти губки не будут представлять дополнительной опасности перекрестного загрязнения.

Оказалось, что невозможно модифицировать форполимер, поскольку в настоящее время не существует состава с повышенной гидрофобной природой, который, как можно было бы ожидать, более эффективно абсорбировал бы OP.Вместо этого мы использовали добавки, описанные ранее, чтобы обеспечить дополнительную способность удалять зоман с кожи, защищая морских свинок значительно лучше, чем M291 SDK (таблица 76. 2). В этой таблице также показано сравнение с RSDL. По сравнению со значениями LD 50 9,9 и 17,7 мг / кг для необработанных (не обеззараженных) животных и M291 SDK, соответственно, губка обеспечила LD 50 290. Эта комбинация также эффективна против зараженных VX гвинеи. свиньи: губка увеличила LD 50 с 0.От 14 до 21 мг / кг, что дает защитное отношение 150 (сравнимо с коэффициентом, предоставленным RSDL).

2). В этой таблице также показано сравнение с RSDL. По сравнению со значениями LD 50 9,9 и 17,7 мг / кг для необработанных (не обеззараженных) животных и M291 SDK, соответственно, губка обеспечила LD 50 290. Эта комбинация также эффективна против зараженных VX гвинеи. свиньи: губка увеличила LD 50 с 0.От 14 до 21 мг / кг, что дает защитное отношение 150 (сравнимо с коэффициентом, предоставленным RSDL).

При обеззараживании и приготовлении серного иприта губка использовалась для протирания кожи морской свинки, загрязненной чистым серным ипритом. На следующий день животным вводили трипановый синий. Те области, которые представляют собой пузырчатые повреждения, впитывают краситель и, следовательно, становятся четко видимыми. Было замечено, что чистая ткань, подвергнутая воздействию HD (положительный контроль), имела значительное поглощение красителя, в то время как область, очищенная губкой, имела только небольшое поглощение красителя.В то же время контроль не имел поглощения красителя. Кроме того, количество HD, поглощенного и удаленного губкой, измерялось с течением времени. В то время как чистая горчица оставалась после 15 мин нахождения в воде, соответствующие количества были разрушены в матрице губки и добавках. Гистопатология образцов кожи, подвергшихся воздействию HD, через 24 часа выявила микровезикулы, коагуляцию на границе раздела дермы и, в наиболее тяжелых случаях, коагуляцию дермы. В целом, обработанные губкой участки, подвергшиеся воздействию HD, демонстрировали характеристики, связанные с уменьшенным воздействием (микровезикулы).Таким образом, эти губки могут уменьшить ущерб, наносимый HD. ХЭ могут служить поглотителями в качестве участков алкилирования серного иприта и в некоторой степени объясняют снижение токсичности агента при обеззараживании губки. Еще одна продемонстрированная особенность заключалась в том, что тетраглим вымывается из кожи не только при воздействии OP, но также и гидрофобно-подобного серного иприта, тем самым снижая его способность алкилировать белки кожи.

Кроме того, количество HD, поглощенного и удаленного губкой, измерялось с течением времени. В то время как чистая горчица оставалась после 15 мин нахождения в воде, соответствующие количества были разрушены в матрице губки и добавках. Гистопатология образцов кожи, подвергшихся воздействию HD, через 24 часа выявила микровезикулы, коагуляцию на границе раздела дермы и, в наиболее тяжелых случаях, коагуляцию дермы. В целом, обработанные губкой участки, подвергшиеся воздействию HD, демонстрировали характеристики, связанные с уменьшенным воздействием (микровезикулы).Таким образом, эти губки могут уменьшить ущерб, наносимый HD. ХЭ могут служить поглотителями в качестве участков алкилирования серного иприта и в некоторой степени объясняют снижение токсичности агента при обеззараживании губки. Еще одна продемонстрированная особенность заключалась в том, что тетраглим вымывается из кожи не только при воздействии OP, но также и гидрофобно-подобного серного иприта, тем самым снижая его способность алкилировать белки кожи. Наконец, состав губки был изменен, чтобы включить нуклеофильные добавки, действующие как реакционноспособный фрагмент для серного иприта вместо белков кожи.В совокупности было показано, что полиуретановая губка обеззараживает и детоксифицирует кожу морской свинки, подвергшейся воздействию двух классов CWA: OP, таких как GD; и алкилирующие соединения, такие как HD.

Наконец, состав губки был изменен, чтобы включить нуклеофильные добавки, действующие как реакционноспособный фрагмент для серного иприта вместо белков кожи.В совокупности было показано, что полиуретановая губка обеззараживает и детоксифицирует кожу морской свинки, подвергшейся воздействию двух классов CWA: OP, таких как GD; и алкилирующие соединения, такие как HD.

Воздействие толуолдиизоцианата и респираторные эффекты в производстве гибких пенополиуретанов в Западной Индии

Indian J Occup Environ Med. 2021 апрель-июнь; 25 (2): 106–110.

С. Рагхаван

Департамент профессиональной гигиены, ICMR — Южный региональный центр профессиональной гигиены (NIOH), Бангалор, Карнатака, Индия

Раджнараян Р.Tiwari

1 ICMR-Национальный институт исследований в области гигиены окружающей среды (ICMR), Bhopal Bypass Road, Bhauri, Bhopal, Madhya Pradesh, India

Pankaj B. Doctor

2 ICMR-Национальный институт гигиены труда ( ICMR), Меганинагар, Ахмедабад, Гуджарат, Индия

RekhaKashyap

2 ICMR — Национальный институт гигиены труда (ICMR), Меганинагар, Ахмедабад, Гуджарат, Индия

Asif M.

Mahamad

MahamadИнститут гигиены труда (ICMR), Меганинагар, Ахмедабад, Гуджарат, Индия

Парвин Р.Мансури

2 ICMR — Национальный институт гигиены труда (ICMR), Меганинагар, Ахмедабад, Гуджарат, Индия

Департамент гигиены труда, Южный региональный центр гигиены труда (NIOH), Бангалор, Карнатака, Индия

1 ICMR — Национальный институт исследований в области гигиены окружающей среды (ICMR), Bhopal Bypass Road, Bhauri, Bhopal, Madhya Pradesh, India

2 ICMR — Национальный институт гигиены труда (ICMR), Меганинагар, Ахмадабад, Гуджарат, Индия

Адрес для корреспонденции: Dr.С. Рагхаван, научный сотрудник отдела гигиены труда, ICMR-Региональный центр гигиены труда-Южный (NIOH), Нирмал Бхаван, Poojanahalli Road, Kannamangala Post, Бангалор — 562110, Карнатака, Индия. E-mail: moc.liamg@ujarhtapmasnavahgar Поступила 12 мая 2020 г .; Принято 13 июня 2020 г.0, которая позволяет другим создавать ремиксы, настраивать и развивать работу в некоммерческих целях при условии предоставления соответствующего кредита и лицензирования новых творений на идентичных условиях.

Реферат

Справочная информация:

В производстве гибких пенопластов широко используется 2,4- и 2,6-толуолдиизоцианат в качестве основного сырья, поэтому его хроническое воздействие приводит к профессиональной астме. Воздействие диизоцианатов может быть выше из-за использования устаревших технологий, методов ручного смешивания и работы в замкнутых пространствах с недостаточными системами местной вытяжной вентиляции в развивающихся странах.Исследования воздействия в производстве гибких пеноматериалов в развивающихся странах не проводились.

Цель:

Настоящее поперечное исследование было проведено для оценки воздействия толуолдиизоцианата (TDI) и состояния органов дыхания рабочих, работающих на семи заводах по производству гибких пенополиуретанов, расположенных в Западной Индии, в течение 2010-2013 гг.

Метод:

Всего было отобрано 128 индивидуальных проб воздуха и проанализирована общая концентрация ТДИ с использованием улучшенного метода № 42 по охране труда и руководству. Затем 194 работника прошли полное клиническое обследование и спирометрию для оценки респираторного здоровья.

Затем 194 работника прошли полное клиническое обследование и спирометрию для оценки респираторного здоровья.

Результаты:

В целом, 17,83% проб воздуха превысили ACGIH TWA-TLV 0,005 ppm для TDI. Хотя жалобы на респираторную систему были только у 11 (5,6%) рабочих, спирометрия показала, что 19 (9,8%) и 4 (2,1%) имели рестриктивный и обструктивный тип нарушения легочной функции соответственно.

Заключение:

TWA концентрация TDI превышена на участках хранения сырья, смешивания, вспенивания, резки блоков и отверждения в четырех из семи отраслей, даже при наличии местных вытяжных систем.Воздействие на здоровье органов дыхания меньше по сравнению с воздействием TDI, соответствующие профилактические и контрольные меры были предложены заинтересованным сторонам на основе результатов исследования, чтобы предотвратить усиление воздействия на здоровье органов дыхания.

Ключевые слова: Оценка воздействия, производство гибких пен, профессиональная астма, легочная функция, здоровье органов дыхания, TDI

ВВЕДЕНИЕ

Профессиональное воздействие изоцианатов происходит во время производства гибких и жестких пенополиуретанов. [1,2] Имеются убедительные доказательства того, что изоцианаты вызывают химический бронхит или пневмонит, изоцианатную астму, вызывают неспецифические заболевания дыхательных путей, включая хронический бронхит. [3,4,5,6] Дальнейшая астма может возникать при низких концентрациях изоцианатов. , чем выше воздействие, тем выше риск. [7] Сообщается, что другие химические вещества, такие как амины, используемые в качестве катализатора при производстве пенополиуретана, вызывают респираторные симптомы [7]. В исследованиях сообщалось, что, несмотря на низкие концентрации изоцианатов в воздухе, можно было продемонстрировать биологическое поглощение изоцианатов посредством биологического мониторинга, что позволяет предположить, что поглощение также может происходить через кожу или другие пути воздействия.[8,9] Спирометрические изменения, указывающие на бронхиальную обструкцию легкой степени, также описаны в более раннем исследовании. [10]

[1,2] Имеются убедительные доказательства того, что изоцианаты вызывают химический бронхит или пневмонит, изоцианатную астму, вызывают неспецифические заболевания дыхательных путей, включая хронический бронхит. [3,4,5,6] Дальнейшая астма может возникать при низких концентрациях изоцианатов. , чем выше воздействие, тем выше риск. [7] Сообщается, что другие химические вещества, такие как амины, используемые в качестве катализатора при производстве пенополиуретана, вызывают респираторные симптомы [7]. В исследованиях сообщалось, что, несмотря на низкие концентрации изоцианатов в воздухе, можно было продемонстрировать биологическое поглощение изоцианатов посредством биологического мониторинга, что позволяет предположить, что поглощение также может происходить через кожу или другие пути воздействия.[8,9] Спирометрические изменения, указывающие на бронхиальную обструкцию легкой степени, также описаны в более раннем исследовании. [10]

Изоцианаты и диизоцианаты используются в производстве широкого спектра продуктов, таких как синтетический каучук, синтетические текстильные волокна, клеи и адгезивы, антикоррозионные химикаты, изоляция проводов и кабелей, краски, лаки, краски и лаки, отделочные материалы для кожи. и т.д. [11,12,13] Основная часть мирового производства изоцианатов приходится на два изоцианата, а именно на толуолдиизоцианат (TDI) и метилендифенилдиизоцианат (MDI).TDI используется в качестве одного из сырьевых материалов для производства гибких пенополиуретанов. Пенополиуретан получают, когда полиол взаимодействует с изоцианатом (TDI в случае гибкого пенополиуретана и MDI в случае жесткого пенопласта), катализатором, поверхностно-активным веществом, красителем и вспенивающими агентами в охлажденном состоянии. Плотность получаемой пены от 13 до 80 кг / м 3 . Как только пена будет получена и достигнет необходимого размера, ее разрезают на большие блоки и выдерживают для отверждения в течение 18 часов или более.Полностью высушенные или затвердевшие блоки разрезаются на горизонтальных и вертикальных режущих машинах на различные размеры в соответствии с требованиями заказчика, упаковываются и транспортируются в соответствующие пункты назначения.

и т.д. [11,12,13] Основная часть мирового производства изоцианатов приходится на два изоцианата, а именно на толуолдиизоцианат (TDI) и метилендифенилдиизоцианат (MDI).TDI используется в качестве одного из сырьевых материалов для производства гибких пенополиуретанов. Пенополиуретан получают, когда полиол взаимодействует с изоцианатом (TDI в случае гибкого пенополиуретана и MDI в случае жесткого пенопласта), катализатором, поверхностно-активным веществом, красителем и вспенивающими агентами в охлажденном состоянии. Плотность получаемой пены от 13 до 80 кг / м 3 . Как только пена будет получена и достигнет необходимого размера, ее разрезают на большие блоки и выдерживают для отверждения в течение 18 часов или более.Полностью высушенные или затвердевшие блоки разрезаются на горизонтальных и вертикальных режущих машинах на различные размеры в соответствии с требованиями заказчика, упаковываются и транспортируются в соответствующие пункты назначения.

В производстве гибких пеноматериалов реакция между ТДИ и полиолом является экзотермической, ТДИ переносится в воздух в процессе смешивания и вспенивания, и рабочие могут подвергаться воздействию высоких концентраций ТДИ. [14] В развивающихся странах, таких как Индия, процесс производства гибкой пены включает ручное смешивание химикатов, работу в замкнутых пространствах, отсутствие эффективной местной вытяжной вентиляции и в основном устаревшие технологии.Таким образом, воздействие часто превышает допустимый предел ACGIH TLV-TWA, равный 0,005 ppm. [15] Кроме того, из-за отсутствия регулирующих стандартов, таких как допустимые пределы воздействия в Индии, существует необходимость в оценке концентраций TDI и его воздействия на дыхательную систему рабочих в производстве гибких пенопластов. Таким образом, настоящее исследование было предпринято для оценки концентрации TDI в различных областях работы; оценить респираторное здоровье рабочих, подвергшихся воздействию TDI, и предложить подходящие профилактические и контрольные меры для снижения воздействия на заинтересованные стороны.

[14] В развивающихся странах, таких как Индия, процесс производства гибкой пены включает ручное смешивание химикатов, работу в замкнутых пространствах, отсутствие эффективной местной вытяжной вентиляции и в основном устаревшие технологии.Таким образом, воздействие часто превышает допустимый предел ACGIH TLV-TWA, равный 0,005 ppm. [15] Кроме того, из-за отсутствия регулирующих стандартов, таких как допустимые пределы воздействия в Индии, существует необходимость в оценке концентраций TDI и его воздействия на дыхательную систему рабочих в производстве гибких пенопластов. Таким образом, настоящее исследование было предпринято для оценки концентрации TDI в различных областях работы; оценить респираторное здоровье рабочих, подвергшихся воздействию TDI, и предложить подходящие профилактические и контрольные меры для снижения воздействия на заинтересованные стороны.

МАТЕРИАЛЫ И МЕТОДЫ

Это исследование проводилось в течение 2010-2013 гг. На семи предприятиях по производству гибких пеноматериалов, расположенных в районах Ахмадабад, Гандинагар, Сабарканта и Махесана в Гуджарате и районе Силвасса в Западной Индии. Протокол исследования включал оценку воздействия TDI и наблюдение за здоровьем рабочих. Проект был одобрен Комитетом по институциональной этике Индийского совета медицинских исследований Национального института гигиены труда на заседании в Ахмедабаде 10 июня 2008 г.NIOH / EC / SK / 2008/1514/1554; Повестка дня № 3.

Протокол исследования включал оценку воздействия TDI и наблюдение за здоровьем рабочих. Проект был одобрен Комитетом по институциональной этике Индийского совета медицинских исследований Национального института гигиены труда на заседании в Ахмедабаде 10 июня 2008 г.NIOH / EC / SK / 2008/1514/1554; Повестка дня № 3.

Оценка воздействия TDI

Всего было отобрано 128 проб воздуха и проанализирована общая концентрация TDI. Для отбора проб и анализа TDI применялся модифицированный метод OHSA 42. Калибровочная кривая внешнего стандарта в диапазоне 0,5-9,0 нг / мл была построена для 2, 4 и 2,6-толуолдиизоцинатополиуреи (TDIP). Концентрации 2, 4 и 2, 6-ТДИП в пробах воздуха определяли с использованием калибровочной кривой внешнего стандарта.

Пробы содержащихся в воздухе ТДИ отбирались через кассеты фильтров SKC 225-9002 (среда для отбора проб, покрытая 1,2-пиридилпиперидином 1-2 мг), прикрепленные к индивидуальным пробоотборникам воздуха, при скорости потока 0,5 л / мин в течение всей работы. смена 6-8 часов в различных производственных участках семи производств гибких пенопластов. Содержащийся в воздухе TDI превращается в TDIP в результате реакции с 1,2-пиридилпиперидином, нанесенным на фильтровальную бумагу. Кассеты фильтров для отобранных проб воздуха были закрыты крышками и транспортированы в пакете со льдом с надлежащей маркировкой и хранились в холодильнике до анализа.

смена 6-8 часов в различных производственных участках семи производств гибких пенопластов. Содержащийся в воздухе TDI превращается в TDIP в результате реакции с 1,2-пиридилпиперидином, нанесенным на фильтровальную бумагу. Кассеты фильтров для отобранных проб воздуха были закрыты крышками и транспортированы в пакете со льдом с надлежащей маркировкой и хранились в холодильнике до анализа.

TDIP, присутствующий в отобранных фильтрах, экстрагировали 2 мл смеси 90:10 :: ACN: DMSO. Аликвоту 20 мкл вводили в прибор для ВЭЖХ-флуоресценции Shimatzu 10 ATVP services (возбуждение @ 270 нм и испускание @ 340 нм) с использованием автосэмплера в соответствии с методом № 42 OSHA. Условия ВЭЖХ, используемые для анализа 2, 4 и 2, 6-TDI показаны на.

Таблица 1

Условия ВЭЖХ, использованные для анализа 2, 4 и 2, 6-TDI

| Использованная колонка | Luna CN 5 u 100 A Phenomenex, 250 × 4. 6 мм ID 6 мм ID | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Температура термостата колонки | 40 ° C | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Скорость потока через колонку | 1,0 мл / мин | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подвижная фаза | Ацетонитрил: 0,05 M Ацетат аммония, (pH 6,1) буфер: 32 : 68 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Объем впрыска | 20 мкл | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Детектор | Детектор RF-флуоресценции (возбуждение при 240 нм и излучение при 370 нм) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Время работы | 15 мин. надежный предел количественного определения для 2, 6-ТДИ и 2, 4-ТДИ в пробах воздуха составлял 0.32 и 0,36 частей на миллиард (ppb) соответственно. Надежный предел количественного определения общего ТДИ (2, 6 ТДИ + 2, 4 ТДИ) составляет 0,68 частей на миллиард, что равно 0,00068 частей на миллион (частей на миллион). Общие значения TDI, обнаруженные ниже надежного предела количественного определения 0,68 частей на миллиард (0,00068 частей на миллион), были указаны как значения ниже предела обнаружения (BDL). Общие значения TDI, найденные ниже LOQ 0,00068 ppm, были разделены на 2 для статистического анализа. Концентрации TDIP были преобразованы в TDI с использованием коэффициента преобразования 0,3479 и окончательно выражены в миллиграммах TDI.Эта концентрация общего ТДИ в миллиграммах была разделена на объем проб воздуха в кубических метрах, чтобы получить общую концентрацию ТДИ в мг / м 3 . надежный предел количественного определения для 2, 6-ТДИ и 2, 4-ТДИ в пробах воздуха составлял 0.32 и 0,36 частей на миллиард (ppb) соответственно. Надежный предел количественного определения общего ТДИ (2, 6 ТДИ + 2, 4 ТДИ) составляет 0,68 частей на миллиард, что равно 0,00068 частей на миллион (частей на миллион). Общие значения TDI, обнаруженные ниже надежного предела количественного определения 0,68 частей на миллиард (0,00068 частей на миллион), были указаны как значения ниже предела обнаружения (BDL). Общие значения TDI, найденные ниже LOQ 0,00068 ppm, были разделены на 2 для статистического анализа. Концентрации TDIP были преобразованы в TDI с использованием коэффициента преобразования 0,3479 и окончательно выражены в миллиграммах TDI.Эта концентрация общего ТДИ в миллиграммах была разделена на объем проб воздуха в кубических метрах, чтобы получить общую концентрацию ТДИ в мг / м 3 .Мониторинг здоровья В ходе исследования наблюдали за 194 случайно выбранными работниками из 300, занятых на выбранных предприятиях по производству пенополиуретана. РЕЗУЛЬТАТЫВсего было проанализировано 128 проб воздуха на общий TDI, включая 124 пробы воздуха в исследуемой зоне и 4 пробы вне промышленности. Значения коэффициента корреляции (r 2 ) 2, 4 и 2, 6-TDIP для калибровочных кривых внешнего стандарта были равны 0.999581 и 0,999795 соответственно. Условия ВЭЖХ, используемые для анализа 2, 4 и 2, 6-TDI, показаны на. Средневзвешенное по времени (TWA) значение общего TDI, обнаруженного в семи отраслях производства гибких пеноматериалов, приведено в. Средняя общая концентрация TDI варьировала от 0,00068 ppm BDL до максимального значения 0,1225 ppm. Среднее значение TDI, полученное для всех производственных участков, составляет 0,0015 частей на миллион для отрасли 1, (0,0357 частей на миллион) для отрасли 2, (0,0232 частей на миллион) для отрасли 3, 0,0022 частей на миллион для отрасли 4, 0.003 частей на миллион для отрасли 5, 0,0010 частей на миллион для отрасли 6 и 0,0012 частей на миллион для отрасли 7. Таблица 2Общие значения TDI в производстве пеноматериалов и контролируемых зонах

Значения TWA общего TDI, обнаруженного в различных областях процесса во всех семи отраслях, приведены в.В отрасли 1 наибольшее воздействие было обнаружено в области хранения сырья, смешивания и производства пены, то есть области вспенивания, тогда как наименьшее воздействие (BDL) было обнаружено в области отверждения. В отрасли 2 минимальная TWA концентрация общего TDI была обнаружена в зоне отверждения, а максимальная концентрация была найдена в зоне машины для резки блоков. В отрасли 3 общий обнаруженный TDI был BDL в зоне отверждения, максимум был в производстве пены и хранении сырья, а также в зонах смешивания, которые были превышены ACGIH TWA-TLV, равным 0.005 частей на миллион. В отрасли 4 концентрация была BDL в области упаковки, тогда как максимальная концентрация была обнаружена как в области вспенивания, так и в области резки блоков. В отрасли 5 концентрация превысила значение ACGIH TWA-TLV в зоне вспенивания, тогда как во всех других подразделениях, а именно в зоне хранения / смешивания сырья, зоне отверждения, зоне горизонтальной и вертикальной резки, зоне отслаивания, зоне хранения готовых блоков, упаковке / зона отправки, административный офис и за пределами промышленных ворот безопасности — это был BDL для полного TDI. Таблица 3Общие значения TDI в производстве пеноматериалов

Значение TDI, превышающее рекомендованный предел ACGIH TLV в четырех отраслях и различных процессах, показано на. Двадцать три пробы воздуха превысили рекомендуемые пределы ПДК 0,005 ppm для общего TDI. [15] Было замечено, что значения TWA для общего TDI превысили пределы TLV в областях производства пенопласта, резки блоков, хранения и смешивания сырья. Из 23 образцов, превышающих максимальные уровни TWA TLV [15], были взяты из зоны процесса вспенивания, за которыми следуют 4 образца из зон разрезания, хранения и смешивания блоков. Таблица 4Уровни TDI выше рекомендуемых в отраслях и процессах ( n = 23)

Мониторинг здоровья проводился у 194 субъектов, из них 184 (94. Таблица 5Показатели респираторного здоровья в исследуемой популяции ( n = 194)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Кроме того, натуральность состава пенообразователя делает его экологически чистым, безвредным. Пенобетонные блоки на белковом концентрате отвечают повышенным стандартам качества, а также требованиям ГОСТ.

Кроме того, натуральность состава пенообразователя делает его экологически чистым, безвредным. Пенобетонные блоки на белковом концентрате отвечают повышенным стандартам качества, а также требованиям ГОСТ. Позволяет значительно снизить трудозатраты на дальнейшую обработку и устанавливать на минимальную толщину шва или клей

Позволяет значительно снизить трудозатраты на дальнейшую обработку и устанавливать на минимальную толщину шва или клей Стандартный размер пеноблока: 600×200×300 мм (длина; глубина; высота)

Стандартный размер пеноблока: 600×200×300 мм (длина; глубина; высота) После объяснения цели исследования было получено информированное письменное согласие на местном языке (гуджарати и хинди). Информация о демографическом, профессиональном и клиническом анамнезе была собрана по заранее разработанной и предварительно протестированной проформе посредством интервью с субъектом.После этого было проведено полное клиническое обследование с особым вниманием к респираторной системе. Спирометрические параметры субъектов измеряли с помощью Spirovit SP-10 (M / s Schiller AG, Швейцария) по стандартному протоколу. Для классификации нарушения легочной функции было принято граничное значение 80% прогнозируемого FVC и 70% отношения FEV 1 / FVC, чтобы обозначить его как рестриктивное или обструктивное нарушение, соответственно. [16] Для анализа пристрастие к курению было разделено на постоянно курильщика (включая нынешних курильщиков и бывших курильщиков) и никогда не курившего.Статистический анализ проводился с использованием пакета статистических программ «Epi Info 5» (Всемирная организация здравоохранения, Женева) и включал вычисление пропорций и процентов, а также применение тестов значимости, таких как ANOVA.

После объяснения цели исследования было получено информированное письменное согласие на местном языке (гуджарати и хинди). Информация о демографическом, профессиональном и клиническом анамнезе была собрана по заранее разработанной и предварительно протестированной проформе посредством интервью с субъектом.После этого было проведено полное клиническое обследование с особым вниманием к респираторной системе. Спирометрические параметры субъектов измеряли с помощью Spirovit SP-10 (M / s Schiller AG, Швейцария) по стандартному протоколу. Для классификации нарушения легочной функции было принято граничное значение 80% прогнозируемого FVC и 70% отношения FEV 1 / FVC, чтобы обозначить его как рестриктивное или обструктивное нарушение, соответственно. [16] Для анализа пристрастие к курению было разделено на постоянно курильщика (включая нынешних курильщиков и бывших курильщиков) и никогда не курившего.Статистический анализ проводился с использованием пакета статистических программ «Epi Info 5» (Всемирная организация здравоохранения, Женева) и включал вычисление пропорций и процентов, а также применение тестов значимости, таких как ANOVA.

Таким образом, за исключением отрасли 2 и отрасли 3, средняя общая концентрация TDI находилась в пределах TWA-TLV 0,005 частей на миллион [15]. Причина может быть связана с плохой местной вытяжной системой или низкой производительностью, особенно в зоне производства пенопласта, а также с плохой общей вентиляцией в зоне хранения и смешивания сырья, а также на участках резки блоков.

Таким образом, за исключением отрасли 2 и отрасли 3, средняя общая концентрация TDI находилась в пределах TWA-TLV 0,005 частей на миллион [15]. Причина может быть связана с плохой местной вытяжной системой или низкой производительностью, особенно в зоне производства пенопласта, а также с плохой общей вентиляцией в зоне хранения и смешивания сырья, а также на участках резки блоков. Ошибка среднего

Ошибка среднего 1225

1225 0012

0012 0004

0004 В отраслях 6 и 7 более высокая концентрация была обнаружена в зоне смешивания сырья и зоне вспенивания, однако во всех остальных областях работы это были BDL.

В отраслях 6 и 7 более высокая концентрация была обнаружена в зоне смешивания сырья и зоне вспенивания, однако во всех остальных областях работы это были BDL. 0045 *

0045 * 0007

0007 0000

0000 8%) мужчин и 10 (5,2%) женщин. Средний возраст рабочих составил 29,26 ± 9,27 года, а средняя продолжительность воздействия — 6,73 ± 5,6 года. 31,9% рабочих были задействованы в погрузке и разгрузке готовой продукции. За этим следовали рабочие, которые работали на станках вертикальной, горизонтальной и круговой резки. Только 24 (12,4%) рабочих были задействованы в процессе вспенивания. изображает показатели респираторного здоровья. Только 11 (5,6%) субъектов имели респираторные жалобы, такие как кашель, выделение мокроты и жалоба на одышку, в то время как остальные не сообщали о каких-либо симптомах во время исследования.Спирометрия показала, что 87,1% пациентов не имели легочных нарушений, в то время как 9,8% и 2,1% имели ограничительный и обструктивный тип нарушения легочной функции, соответственно. Только один субъект имел комбинированный тип, то есть как обструктивный, так и ограничительный тип поражения, в то время как один субъект не сотрудничал при выполнении процедуры. Когда средние значения ФЖЕЛ и ОФВ 1 (показатели респираторной функции) сравнивались между рабочими, производящими пену, и офисным персоналом, значительное снижение ФЖЕЛ ( P = 0.

8%) мужчин и 10 (5,2%) женщин. Средний возраст рабочих составил 29,26 ± 9,27 года, а средняя продолжительность воздействия — 6,73 ± 5,6 года. 31,9% рабочих были задействованы в погрузке и разгрузке готовой продукции. За этим следовали рабочие, которые работали на станках вертикальной, горизонтальной и круговой резки. Только 24 (12,4%) рабочих были задействованы в процессе вспенивания. изображает показатели респираторного здоровья. Только 11 (5,6%) субъектов имели респираторные жалобы, такие как кашель, выделение мокроты и жалоба на одышку, в то время как остальные не сообщали о каких-либо симптомах во время исследования.Спирометрия показала, что 87,1% пациентов не имели легочных нарушений, в то время как 9,8% и 2,1% имели ограничительный и обструктивный тип нарушения легочной функции, соответственно. Только один субъект имел комбинированный тип, то есть как обструктивный, так и ограничительный тип поражения, в то время как один субъект не сотрудничал при выполнении процедуры. Когда средние значения ФЖЕЛ и ОФВ 1 (показатели респираторной функции) сравнивались между рабочими, производящими пену, и офисным персоналом, значительное снижение ФЖЕЛ ( P = 0. 005) и ОФВ 1 ( P = 0,028) наблюдалась у производственных рабочих. Это говорит о том, что воздействие ТДИ влияет на дыхательную функцию. Однако при контроле таких факторов, как возраст, продолжительность воздействия и привычки к курению, разница в средних значениях FVC и FEV 1 между производителями пенопласта и офисным персоналом оказалась статистически незначимой ( P > 0,05).

005) и ОФВ 1 ( P = 0,028) наблюдалась у производственных рабочих. Это говорит о том, что воздействие ТДИ влияет на дыхательную функцию. Однако при контроле таких факторов, как возраст, продолжительность воздействия и привычки к курению, разница в средних значениях FVC и FEV 1 между производителями пенопласта и офисным персоналом оказалась статистически незначимой ( P > 0,05). 6)

6) Интересно отметить, что в нашем исследовании даже при наличии системы местной вытяжной вентиляции (LEV) в зонах вспенивания значения TWA превышали ACGIH TLV-TWA 0,005 ppm в зоне вспенивания в четырех отраслях из семи исследованных. В более ранних исследованиях в области производства пенополиуретана также сообщалось о воздействии ТДИ на рабочем месте. В аналогичном исследовании измерялось воздействие ТДИ и сообщалось о концентрациях в воздухе изомеров ТДИ в диапазоне 0,2-58,9 мкг / м 3 . [10] Самые высокие концентрации ТДИ были обнаружены на рабочих местах обслуживающего персонала (9.9-41,5 мкг / м 3 ) и бумажные папки (0,3-58,7 мкг / м 3 ). Более низкие концентрации TDI были обнаружены в пробах, отобранных с рабочих мест операторов пенообразующих головок (0,6-11,3 мкг / м 3 ) и операторов режущих машин (0,2-6,5 мкг / м 3 ).

Интересно отметить, что в нашем исследовании даже при наличии системы местной вытяжной вентиляции (LEV) в зонах вспенивания значения TWA превышали ACGIH TLV-TWA 0,005 ppm в зоне вспенивания в четырех отраслях из семи исследованных. В более ранних исследованиях в области производства пенополиуретана также сообщалось о воздействии ТДИ на рабочем месте. В аналогичном исследовании измерялось воздействие ТДИ и сообщалось о концентрациях в воздухе изомеров ТДИ в диапазоне 0,2-58,9 мкг / м 3 . [10] Самые высокие концентрации ТДИ были обнаружены на рабочих местах обслуживающего персонала (9.9-41,5 мкг / м 3 ) и бумажные папки (0,3-58,7 мкг / м 3 ). Более низкие концентрации TDI были обнаружены в пробах, отобранных с рабочих мест операторов пенообразующих головок (0,6-11,3 мкг / м 3 ) и операторов режущих машин (0,2-6,5 мкг / м 3 ). 3 . Значительные колебания средних общих концентраций ТДИ в нашем исследовании могут быть связаны со многими факторами, такими как широкий разброс в эффективности и производительности местных вытяжных систем вентиляции в зоне вспенивания, большее или меньшее количество циклов вспенивания в течение периода исследования, общая вентиляция. и открытые пространства, существующие в этих отраслях.В более раннем исследовании оценивались концентрации ТДИ в 100 пробах воздуха и сообщалось о различных концентрациях 53-81 мкг / м 3 . [17] Аналогичным образом, в другом исследовании также сообщалось о низких и различных концентрациях ТДИ в формованных полиуретановых изделиях, изоляционных материалах и других материалах. окраска распылением. [8]

3 . Значительные колебания средних общих концентраций ТДИ в нашем исследовании могут быть связаны со многими факторами, такими как широкий разброс в эффективности и производительности местных вытяжных систем вентиляции в зоне вспенивания, большее или меньшее количество циклов вспенивания в течение периода исследования, общая вентиляция. и открытые пространства, существующие в этих отраслях.В более раннем исследовании оценивались концентрации ТДИ в 100 пробах воздуха и сообщалось о различных концентрациях 53-81 мкг / м 3 . [17] Аналогичным образом, в другом исследовании также сообщалось о низких и различных концентрациях ТДИ в формованных полиуретановых изделиях, изоляционных материалах и других материалах. окраска распылением. [8]

.

.