Бизнес план производства пеноблоков с расчетами

Производство пеноблоков относится к одному из самых рентабельных видов бизнеса по производству строительных материалов. Для данного бизнеса характерен минимальный входной порог, по сравнению с другими видами бизнеса, высокий и стабильный спрос на продукцию, а также простая технология производства.

Самым важным фактором при производстве пеноблоков, который будет определять себестоимость и качество продукции, является технология.

На сегодняшний день при производстве пеноблоков применяются следующие технологии:

- Баротехнология

- Технология, при которой используется пеногенератор

Баротехнология относится к одним из самых дешевых способов производства. Для производства не требуется покупка дорогого оборудования и процесс производства следующий:

- В емкость подаются все материалы: цемент, песок, вода, пенообразователь, различные присадки

- Далее вся смесь перемешивается

- Следующим этапом смесь разливается в литьевые формы и затвердевает.

К плюсам данной технологии можно отнести быструю скорость производства, низкую себестоимость. К минусам относятся: низкое качество продукции ввиду большого количества используемой воды и образование больших пор внутри блока.

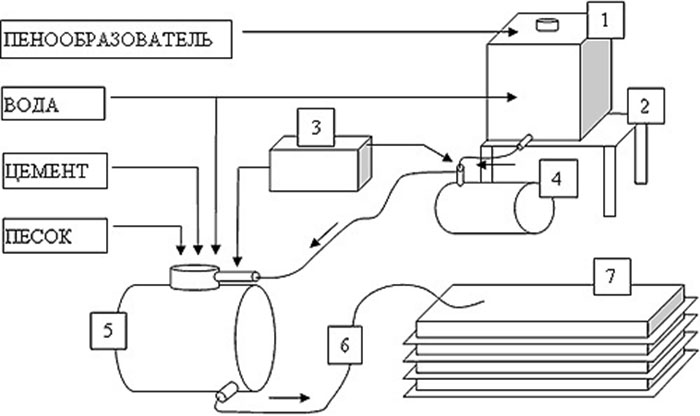

Следующая технология использует пеногенератор для производства пеноблоков. Использование данного аппарата позволяет в правильной дозировке смешивать все компоненты, что положительно сказывается на прочности пеноблоков.

Первоначально при данной технологии сперва замешиваются сухие компоненты — цемент, песок и прочие присадки, а уже потом добавляются вода с другими добавками. Далее вся масса замешивается, куда подается из пеногенератора подается специальная техническая пена. Это позволяет добиться равномерного смешивания.

К плюсам данной технологии можно отнести высокое качество продукции. К минусам относятся высокие капитальные затраты и высокая себестоимость.

Также очень важно правильно осуществить формовку пеноблока. От этого будет зависеть также его геометрия. Формовка осуществляется по двум технологиям литьевой и резальной.

От этого будет зависеть также его геометрия. Формовка осуществляется по двум технологиям литьевой и резальной.

Литьевая формовка подразумевает создание блоков в специальных кассетных емкостях. Минусом данной технологии является возможное расхождение геометрии пеноблоков.

В свою очередь, резальная технология подразумевает собой заливку смеси в одну большую опалубку с дальнейшей резкой его на более мелкие части. При данном способе очень важно соблюдать сроки резки пеноблоков.

Данный бизнес-план ориентирован на создание более дорогого способа производства, так как в данном случае продукция будет отвечать всем требованиям и ГОСТам.

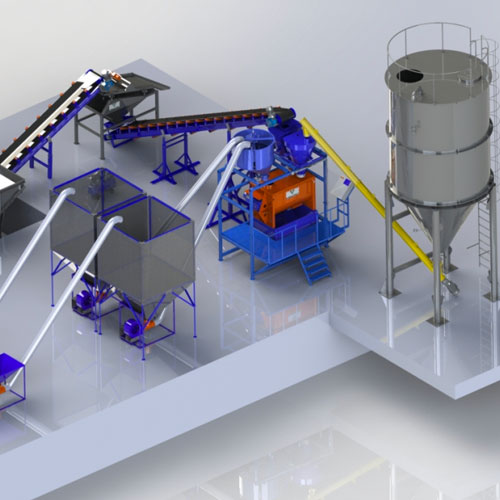

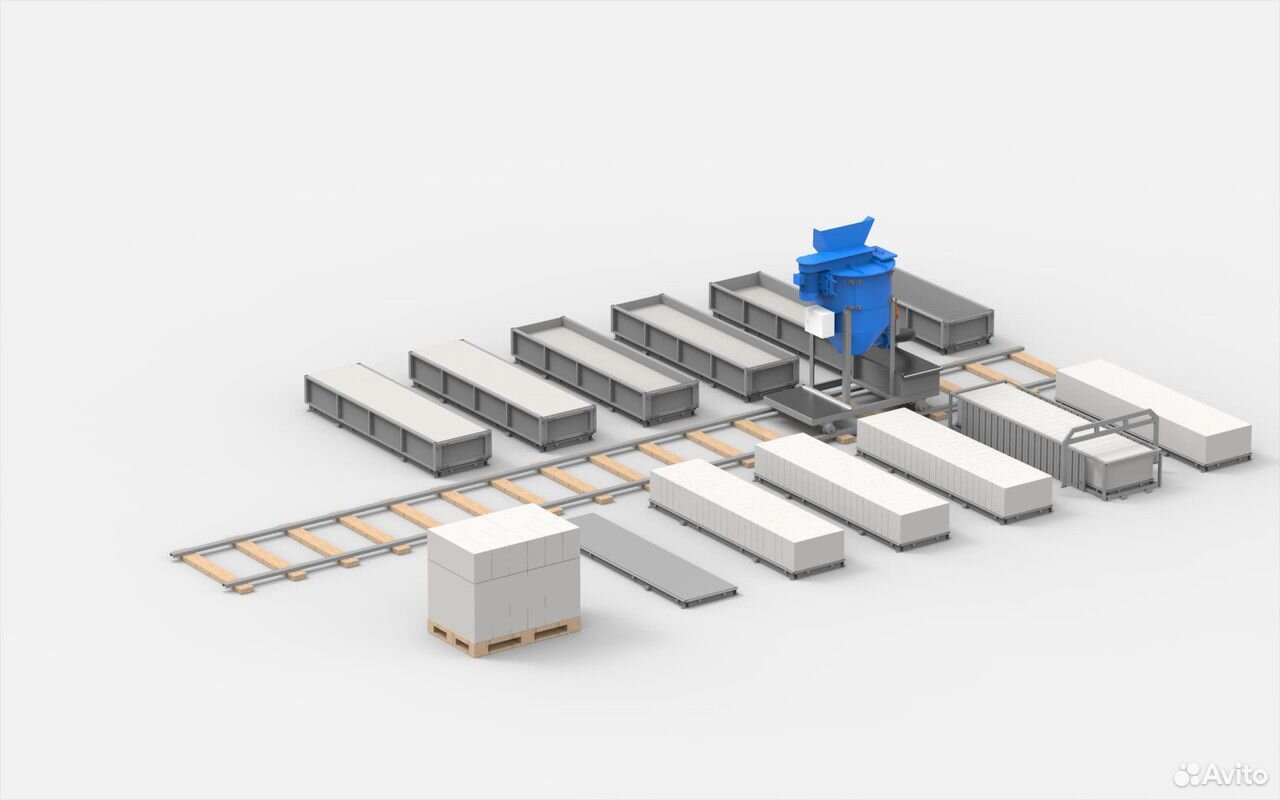

Для открытия потребуется приобрести следующее оборудование:

- Погрузчик

- Бароустановку

- Литьевую форму

- Пеногенератор

- Резальный аппарат

- Аппарат для сушки блоков

- Смесительный аппарат

- Компрессор

- Вибросита

Данное оборудование позволит полностью обеспечить деятельность производства и осуществлять весь производственный процесс.

Помимо оборудования вам потребуется снять достаточно большой производственный цех. Его площадь составляет порядка 500 м2. Лучше всего подбирать производственных цех за пределами города на старых промышленных объектах. Это позволит вам существенно снизить затраты.

Помимо организационных моментов, собственнику бизнеса необходимо обеспечить нормальные условия труда (согласно Трудовому Кодексу), так как данное производство относится к числу грязных и оказывающих влияние на жизнь человека. Обязательно позаботьтесь о пожарной безопасности.

Технология производства пеноблоков дозировка. Процесс изготовления пенобетона в бароустановке

Строительство дома, как правило, сопровождается значительными расходами. Желая оптимизировать их, многие принимают решение выполнять часть работ самостоятельно, в том числе и изготавливать строительный материал. Покупка необходимого количества пеноблоков стоит не дешево.Разобравшись, в чем заключается технология пенобетона, не составит труда выполнить работы по его изготовлению самостоятельно. Производство ячеистого блока выполняется достаточно легко при правильном подходе.

Производство ячеистого блока выполняется достаточно легко при правильном подходе.

Последовательность выполняемых работ:

- приготовление раствора из смеси цемента и песка;

- приготовление пенного раствора;

- формирование блоков.

Материалы и инструменты:

бетономешалка;

емкости или формы;

пеногенератор;

затвердитель;

пенообразователь.

Качество будущего изделия напрямую зависит от пропорций, соблюдаемых при заготовке раствора. Песок и цемент следует брать в равных частях, а пенообразователь и затвердитель добавлять в количествах, указанных в инструкции по применению.

Технология производства пенобетона предусматривает подготовку смеси основных ингредиентов (песок, цемент и вода), как это делается для классического варианта бетона.

Далее следует постепенно добавлять пенообразующий раствор. Рекомендовано использовать синтетический пенообразователь или изготавливать его аналог, используя такие составляющие, как канифоль, столярный клей и едкий натрий.

Для приготовления добавки нужно измельчить, перемешать, а затем подогреть ингредиенты. Формирование такой смеси возможно исключительно при наличии пеногенератора. Готовая однородная смесь соединяется с бетоном и формирует состав для создания пеноблоков.

Особенности формирования раствора бетона:

- песок выбирается мелкий, без примесей глины;

- воду можно использовать водопроводную. Наличие солей и кислот недопустимо;

- оптимальные марки используемого цемента – М400, М500.

Имея все необходимые средства и инструменты, нужно приступать к изготовлению раствора, соблюдая следующие правила:

- бетономешалка должна быть заводского исполнения. Самодельные устройства не всегда могут дать нужный результат;

- для изготовления форм можно взять фанеру, при этом важно соблюдение размеров и пропорций;

- для скорейшего затвердения состава следует воспользоваться ускоряющими средствами. Один из часто используемых ускорителей – хлористый кальций.

Его следует добавлять в готовую смесь из бетона и пенообразователя в количестве, равном примерно 2% от общей массы;

Его следует добавлять в готовую смесь из бетона и пенообразователя в количестве, равном примерно 2% от общей массы; - полученные в результате блоки нужно выкладывать на поддоны, после чего отправлять на стройплощадку.

Цемент необходимой марки и речной песок (1:3) засыпаются в бетономешалку. Далее постепенно заливается вода и пенообразователь. После тщательного перемешивания состава следует добавить отвердитель. Спустя 1-2 минуты раствор готов к дальнейшим манипуляциям.

Перед началом формирования блоков нужно подготовить емкости. Для этого нужно очистить форму от остатков смеси или грязи, после чего смазать ее специальным составом (без масел).

Смазка необходима для того, чтобы готовый блок можно было легко извлечь из формы. С этой же целью можно обтянуть емкость полиэтиленом. Изготовление изделий может выполняться двумя способами: литье и резка.

Литьевая технология формирования блоков

Предусматривает заливку бетонной смеси в металлическую форму, выполняющую роль оснастки. Находясь в металлическом блоке высотой 60см, бетонная смесь высыхает, затвердевает и обретает нужную прочность.

Находясь в металлическом блоке высотой 60см, бетонная смесь высыхает, затвердевает и обретает нужную прочность.

После этого готовое изделие извлекается из формы. Такая технология не требует приобретения дорогостоящего оборудования, однако, имеет ряд недостатков:

- возможно отклонение от геометрических параметров при использовании форм из тонкого металла. Применение более плотного материала позволит избежать этого недостатка;

- с помощью готовой формы можно изготовить блоки одинакового размера. Получение блоков разной величины возможно с использованием дополнительной оснастки;

- на краях изделия возможно образование изогнутой формы;

- на этапе распалубки блоки могут повредиться из-за недостаточной смазки форм.

Хорошее застывание пенобетона обеспечивает температура в помещении не менее +5 градусов. Спустя сутки после заливки форм можно извлечь готовые изделия, уложить на подготовленные поддоны и оставить их так на 16 часов.

Формирование блоков способом резки

Такой метод подразумевает заливку бетонной смеси в большую форму с последующей нарезкой готового блока на нужные размеры. Преимущества данной технологии:

- возможность получения элементов различной формы в процессе одной заливки и без дополнительных расходов;

- отсутствие сколов и неровностей на углах и гранях, что дает возможность экономить на последующей отделке стен;

- эстетичный внешний вид изделий;

- хорошая адгезия;

- отсутствие «горбов» на крайних блоках. Данную неровность просто срезают.

После выполнения всех этапов работы, получив блоки нужного размера, можно приступать непосредственно к строительству. Если результат не удовлетворяет своим качеством или прочностью, следует пересмотреть используемое сырье – возможно, оно не соответствует критериям отбора.

Кроме того, причина может быть в несоблюдении пропорций и температурного режима. Устранив все имеющиеся недочеты, следует приступить к изготовлению следующей порции блоков.

Самостоятельное производство позволит значительно сократить расходы на строительный материал. Справиться с этой задачей может каждый. Важно правильно подобрать сырье, подготовить необходимые инструменты и формы для заливки пенобетона.

На сегодняшний день производство пенобетонных блоков самое популярное среди выпуска легких ячеистых бетонов, этот успех объясняет не только простая технология изготовления пеноблоков, но и выход качественного и в каком-то смысле уникального продукта. Только такие изделия заключают в себе положительные всех традиционных материалов, используемых на протяжении столетий в частном и гражданском строительстве, так как же все-таки можно создать такой универсальный строительный материал?

Технологии производства

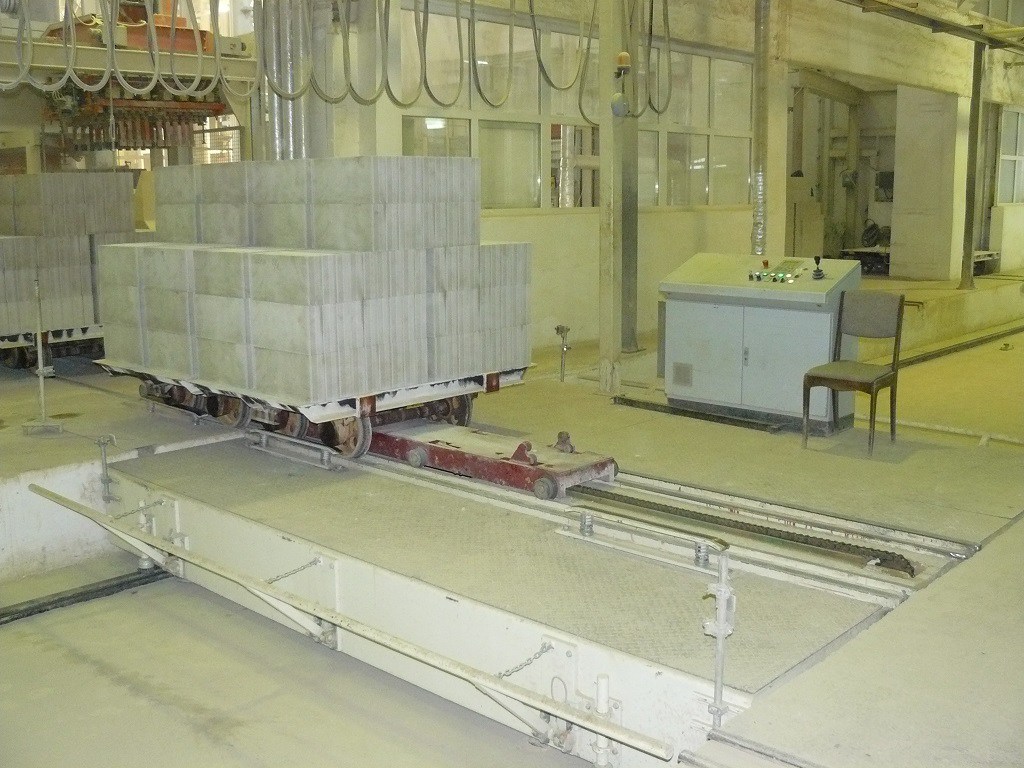

Пенобетонные блоки могут изготовляться посредством двух технологий: литьевой и резательной, также он бывает как автоклавного твердения, так и естественной выдержки. При автоклавном твердении, пенобетонная смесь выдерживается в специальных сушилках – камерах при установленной влажности и температуре, итак, обо всем по порядку.

Литье

Отличительные черты данной технологии производства – готовая смесь заливается в заранее подготовленные формы, размеры таких форм могут быть разнообразны. Выдерживать пеноблоки при таком виде их изготовления можно как с помощью пропарочной камеры, так и на естественной сушке. Более качественный считается пеноблок автоклавного твердения, но если создать оптимальные условия в месте выдержки, то получатся не менее качественный продукт.

Бетономешалка, но не обычная, а специальная, секрет ее в наклонно расположенных лопастях, которые предотвращают разбиение пены во время перемешивания. Шланг для подачи смеси или же специальная емкость, объемом равным одному замесу, но для ее передвижения по цеху понадобится кран-балка, пропарочная камера или место их вдержки, полиэтиленовая пленка. Лучший вариант – это приобретение специального мини–завода целиком, оно позволит избежать большого количества брака. Как правило, к такому заводу идет подробная инструкция, и подбор состава пенобетонной смеси различных плотностей, на некоторых предприятиях, продающих такое оборудование, к нему прилагаются выездные специалисты, которые налаживают процесс. В будущем, производство блоков посредством таких заводиков минимизирует процент брака за счет 80% автоматизации производственного процесса.

В будущем, производство блоков посредством таких заводиков минимизирует процент брака за счет 80% автоматизации производственного процесса.

Сырье

Самый хороший вариант, сочетающий в себе принцип «цена — качество» — это цемент М 400 Д 20, только при условии, если он полностью подтверждает по качеству свою марку, в противном случае – не прочный пеноблок.

Песок

Модуль крупности 0,02, без мусора и инородных тел, важно, чтобы он обладал влажностью не более 5%. Если же показатель выше, то прежде чем пускать его в стройку, нужно хорошенько просушить. Дело в том, что при перемешивании песок отдает эту влагу в смесь, соответственно увеличивается водоцементное отношение, и о качественной смеси при таких обстоятельствах не может быть и речи.

Какой именно более подходит к вашему производству – зависит от типа оборудования.

Вода – обычна вводопроводная

Армирующий элемент, позволит избежать трещинообразования.

Оптимальный подбор состава смеси выявляется опытным путем, для выявления качественной смеси, нужно чтобы она обладала следующими данными:

- Сборка и смазка форм, для этих целей можно использовать обычное отработанное машинное масло. Смазывать лучше пульверизатором, так слой смазки получится максимально тонким.

- Приготовление начинается со смешивания воды и фиброволокна, если его добавить уже в бетонную смесь, то фибра полностью не растворится, и эффект армирования будет слабый.

- Далее в мешалку добавляется сначала цемент, после песок.

- Пока идет перемешивание, готовим концентрат, для этого в готовый пенообразователь добавляем необходимое количество воды, перемешиваем и выливаем в специальную емкость пеногенератора.

- После однородного перемешивания цемента с песком, генерируем пену, важно следить, чтобы во время подачи она была однородная и стойкая.

- Все перемешивается не более 3 минут, главное за это время добиться однородности смеси.

Можно использовать шнековую подачу смеси посредством шланга, а можно с помощью бадьи, в первом случае, лопасти шнека разбивают пену и происходят потери не только в объеме готовой смеси, но и в .

ВыдерживаниеПри автоклавном производстве — не более суток, а вот при естественной сушке, чтобы пенобетон получился более надежный, рекомендуется укутывать формы утеплителем и накрывать полиэтиленовой пленкой. В среднем выдержка – сутки.

Распалубка изделий и складирования в месте выдержкиПосле 2 недельной просушки, блоки укладываются на поддоны и отправляются в продажу. Многие пренебрегают этим этапом, а зря, если свежие пеноблоки сразу пустить в стройку, то под нагружением они могут дать ошеломительную усадку или же частично разрушиться.

Резательная технологияОна отличается от предыдущей способом заливки смеси. Готовый пенобетон укладывается в одну большую опалубку, где и набирает свою первоначальную прочность, после чего, этот монолит освобождают от этой формы и разрезают на блоки специальным станком. Во всех остальных этапах производства обе технологии идентичны.

Во всех остальных этапах производства обе технологии идентичны.

Изготовление пеноблока, видео

Вывод

Главный принцип производства пенобетонных блоков – соблюдение всех правил технологии и стандартов качества. Отступы от них чреваты низкокачественной продукцией и высоким процентом брака.

Была посвящена обзору оборудования для производства. А собственно изготовление пеноблоков своими руками занимает немало времени, но зато позволяет сэкономить внушительную сумму на приобретении стройматериала. Немаловажным фактором является и возможность выбора размеров блоков.

Чтобы изготовить пеноблоки своими руками, оборудование для их производства, надо детально изучить технологию процесса . При этом следует учесть, что не все комплектующие стоит изготавливать самостоятельно. Например, можно формы для пенобетона купить или взять в аренду. Кроме того, для домашнего производства подойдет и форма для пеноблоков б.у., которая стоит намного дешевле, чем новая.

В настоящее время существует три технологии производства пенобетона:

- Классическая : в смесь из песка и цемента добавляют пену из пеногенератора. Прочность пеноблоков усиливают с помощью органических пенообразователей – гидролизатов протеинов.

- Сухая минерализация : пеногенератор подает в бетонную смесь пену с особыми порами.

- Баротехнология : пеномассу изготавливают под давлением. Все компоненты пенобетона загружаются в баросмеситель, в который нагнетается воздух с помощью специального компрессора. Качество блоков существенно улучшает синтетический пенообразователь.

Для осуществления процесса своими руками доступны все три технологии

Те, кого интересует вопрос, как сделать пеноблоки своими руками нужной плотности и прочности, должны знать, что им придется сначала провести немало экспериментов с целым рядом параметров.

- сколько нужно компонентов;

- продолжительность замеса;

- время нахождения бетонной смеси в опалубке;

- время и порядок сушки.

Приготовление пенобетонной смеси

Для приготовления пенобетонной смеси необходимы такие компоненты, как цемент, песок, пенообразователь, отвердитель. Чтобы получить материал средней плотности, надо цемент с песком брать в пропорции 1:1. На каждый килограмм цемента следует взять 3-5 г отвердителя . В качестве пенообразователя можно использовать синтетическую жидкость Ареком-4. Этот компонент можно попробовать изготовить и самостоятельно.

Для этого понадобится:

- 1 кг канифоли;

- 150 г едкого натра;

- 60 г столярного клея.

Все компоненты измельчаются и нагреваются при постоянном помешивании до получения однородной массы. Полученный концентрат помещается в пеногенератор, где соединяется с водой и образует рабочую пену.

Самодельное оборудование для изготовления блоков из пенобетона

Многие современные частные застройщики желают максимально сократить расходы при строительстве своего жилья. Поэтому они предпочитают делать пеноблоки самостоятельно. Ведь производство пеноблоков, оборудование, цена пескоблоков, изготовленных самостоятельно намного ниже, чем покупных. Да и размеры самодельных блоков будут именно такими, которые необходимы домашнему мастеру.

Ведь производство пеноблоков, оборудование, цена пескоблоков, изготовленных самостоятельно намного ниже, чем покупных. Да и размеры самодельных блоков будут именно такими, которые необходимы домашнему мастеру.

Изготовление пенообразователя

Пенообразователь – очень важное оборудование для производства пеноблоков своими руками, поскольку именно в нем образуется пена. Многие мастера предпочитают купить его в магазине, но пеногенератор для пенобетона своими руками можно сделать ничуть не хуже.

Чтобы сделать пенообразователь, надо взять большую герметичную емкость. К нижней части этой емкости подсоединяют компрессор, а в верхней делают выходное отверстие. В месте поступления воздуха в емкость устанавливают вентиль, чтобы регулировать его подачу. Выходное отверстие также соединяется с компрессором с помощью тройника, а на стороне воздушной подачи монтируется вентиль.

Работа с сосудами под давлением (компрессором) требует повышенного внимания к технике безопасности

В результате получается установка для производства пеноблоков своими руками с двумя клапанами. С помощью этих клапанов можно будет регулировать количество кислорода и пены на выходе. На выходе из тройника необходимо установить специальную насадку , поскольку инструкция по изготовлению пеноблоков требует, чтобы готовая пеносмесь проходила сквозь решетку с маленькими отверстиями. Именно при таком прохождении образуется пена.

С помощью этих клапанов можно будет регулировать количество кислорода и пены на выходе. На выходе из тройника необходимо установить специальную насадку , поскольку инструкция по изготовлению пеноблоков требует, чтобы готовая пеносмесь проходила сквозь решетку с маленькими отверстиями. Именно при таком прохождении образуется пена.

В качестве насадки можно использовать автомобильный глушитель , в котором устанавливают решетку или какой-либо ячеистый материал. Функции компрессора может выполнять обычный пылесос.

Процесс изготовления пенобетона в бароустановке

Для производства пенобетонных блоков в домашних условиях очень часто применяют такое мобильное оборудование, как бароустановки. Если приобрести бароустановку или купить станок для производства пеноблоков, цена которого вполне приемлема, то можно будет изготавливать пенобетон для самых разных нужд . Но в отличие от классической технологии производства пеноблоков, весь процесс в бароустановке происходит под давлением. Поэтому поры в блоках получаются намного больше, что в свою очередь делает их более легкими.

Поэтому поры в блоках получаются намного больше, что в свою очередь делает их более легкими.

С помощью бароустановки можно производить разные виды пенобетона:

- пеноблоки различных размеров и конфигураций для малоэтажного строительства;

- небольшие блоки и плиты, используемые для внешнего и внутреннего утепления стен;

- пенобетонную смесь, используемую для утепления и звукоизоляции кирпичной кладки.

Многие считают бароустановку идеальным вариантом для частных застройщиков. Для работы на ней не требуется специальное обучение. Этот агрегат можно использовать даже в небольшом помещении , поскольку он занимает площадь не более одного квадратного метра. Применение данной установки позволяет очень легко наладить производство пенобетона, а пеноблоки, оборудование для производства ценаочень быстро окупается.

Но у данного способа есть и некоторые минусы. Они касаются эксплуатационных качеств получаемого материала. Пеноблоки своими руками оборудование с применением пенообразователей из синтетических материалов и большого количества воды в бетонной смеси отличаются пониженной прочностью. Поры в блоках получаются довольно крупными, а это существенно уменьшает их несущую способность . Поэтому блоки, изготовленные в бароустановках, не рекомендуется использовать для строительства жилого дома. Они больше подходят для стен сарая, гаража и других небольших хозяйственных построек.

Поры в блоках получаются довольно крупными, а это существенно уменьшает их несущую способность . Поэтому блоки, изготовленные в бароустановках, не рекомендуется использовать для строительства жилого дома. Они больше подходят для стен сарая, гаража и других небольших хозяйственных построек.

Формы для производства пеноблоков

При изготовлении форм своими руками нет универсальных рецептов: каждый делает их немножко по-своему, под себя

По конструкции формы могут быть неразъемными и разъемными, одноместными и многоместными . Одноместные, в основном, используются для изготовления пенобетонного массива, который после сушки подвергается распилу.

Формы для пеноблоков, чертежи которых можно найти в специальной литературе или в интернете, могут изготавливаться из металла, пластика или фанеры. Для домашнего изготовления пеноблоков чаще всего используют неразъемные формы. Форма для пеноблоков цена ее и эксплуатационные качества зависят во многом от типа материала, используемого для изготовления.

Формы из фанеры

Такие формы обычно имеют металлический каркас, который придает форме необходимую жесткость. Главным достоинством фанерной формы является ее невысокая цена и простота изготовления. Эти формы могут выдержать минимум 50-60 циклов заливки . В готовом виде они представляют собой фанерные ящики с ячейками. Размеры каждой ячейки соответствуют размерам будущего изделия.

Пластиковые формы

Формы из пластика являются самыми дешевыми. А еще их не надо смазывать перед заливкой бетона. Основной недостаток пластиковых форм – их хрупкость. Поэтому они имеют небольшой срок эксплуатации.

Металлические формы

Формы из металла самые прочные, но при этом и самые дорогие . Но, если учесть срок эксплуатации металлических форм, то их стоимость совершенно незначительно влияет на себестоимость готовых изделий.

В домашних условиях вместо форм можно использовать разъемную деревянную опалубку . Готовая пенобетонная смесь выгружается в формы из бароустановки или другого оборудования через специальный разливочный шланг. После того, как эта смесь подсохнет блоки извлекаются из форм и укладываются на поддонах.

После того, как эта смесь подсохнет блоки извлекаются из форм и укладываются на поддонах.

Для изготовления одного кубического метра пенобетона в среднем понадобится:

- 210-220 кг песка;

- 310-320 кг цемента;

- 55-60 л воды для пенообразователя и 100-110 л воды для бетонного раствора;

- 1,5 л концентрата пенообразователя.

Перемешивание пенобетона в обычной бетономешалке занимает примерно 20 минут . Это обусловлено тем, что пена долго держится на поверхности. В бочке, оснащенной подвижными лопастями, пена размешается за несколько минут.

Сначала надо смешать песок, цемент и воду, потом к этой смеси добавить пену. Чем быстрее происходит перемешивание компонентов, тем более качественным получается бетонный раствор

Готовый пенобетон заливают или в формы, или в разборную опалубку. В последнем случае опалубку разбирают, не дожидаясь полного застывания бетона , и разрезают массив на отдельные блоки.

В заключение хочется отметить, что пенобетонные блоки, изготовленные своими руками, являются наилучшим решением для тех, кто привык тратить свое время и деньги с максимальной выгодой.

Практическое производство пеноблоков показано в видео:

Производство пенобетонных блоков состоит из нескольких основных стадий, таких как: затворение пенобетонной смеси, формовка, сушка, распалубка, распиловка, термообработка, упаковка, складирование и так далее. В зависимости от выбора технологии изготовления пеноблоков и имеющегося оборудования, производители используют различные комбинации и варианты перечисленных стадий. Начнем по порядку.

Производство пенобетонной смеси

Современное производство пенобетонной смеси можно поделить на два основных вида: баротехнология и получение пенобетона с помощью пеногенератора. Каждая из технологий имеет свои плюсы и минусы. Первая более проста и экономична. Вторая более затратна, но позволяет получать пенобетон более высокого качества. Более подробно об плюсах и минусах этих двух технологий Вы можете прочитать в разделе производство пенобетона .

Формовка пеноблоков

На сегодняшний момент существует две основных технологии получения готовых пенобетонных блоков: литьевая и резательная.

Литьевая технология Литьевой способ производства пеноблоков очень похож на классическое изготовление изделий из железобетона, при котором готовая бетонная смесь отливается в металлическую форм-оснастку, сушится до набора необходимой прочности и затем вынимается из форм уже в виде готового изделия.

При производстве пеноблоков по литьевой технологии используются кассетные формы, представляющие из себя металлический поддон со съемными бортами и переборками, делящими форму на несколько отдельных секций. Похожая кассетная форма для приготовления льда лежит у Вас в холодильнике. Почти такая же применяется и на производстве пенобетонных блоков, только из металла, разборная и размером побольше. Чаще всего используются кассетные формы высотой 600 мм.

Главными минусами литьевой технологии являются:

- Неудовлетворительная геометрия готовых пеноблоков. То есть, габариты пенобетонных блоков по высоте, длине и ширине «пляшут». Происходит это из-за смещения металлических переборок при заливке пенобетонной смеси в кассету.

Как правило, переборки сделаны из тонкого металла и при неравномерной заливке они могут смещаться, деформироваться и т.д.

Как правило, переборки сделаны из тонкого металла и при неравномерной заливке они могут смещаться, деформироваться и т.д. - Наличие так называемой «горбушки». Горбушка образовывается в верхнем слое залитой кассеты. Для примера вспомните кубики льда из холодильника, верхняя часть которых имеет неровную поверхность. Аналогично образуется неровность и на поверхности застывшего пенобетона. Многие наверное помнят верхнюю часть плит перекрытий и тому подобных железобетонных изделий, у которых все стороны ровные кроме одной — верхней, которая не «обжимается» опалубкой. Горбушку на пеноблоках, изготовленных по литьевой технологии, почти всегда можно обнаружить на одном из торцов.

- Необходимость использования специализированных переборок для кассет, заточенных под конкретный размер пеноблоков. Для того, чтобы выпускать три-четыре размера пенобетонных блоков, производители должны иметь несколько видов переборок с разными размерами ячеек.

- При распалубке кассет происходит частичное повреждение углов и поверхностей готовых блоков.

Происходит это из-за прилипания пенобетона к стенкам кассеты, так как к моменту распалубки пенобетон не успевает набрать достаточной прочности. Время-деньги. Нужно побыстрее вынуть едва вставшие блоки, чтобы залить очередную партию.

Происходит это из-за прилипания пенобетона к стенкам кассеты, так как к моменту распалубки пенобетон не успевает набрать достаточной прочности. Время-деньги. Нужно побыстрее вынуть едва вставшие блоки, чтобы залить очередную партию.Отчасти повреждение готовых блоков при распалубке происходит из-за некачественной смазки блок-формы перед заливкой. По технологии полагается применять специальные смазки, которые стоят определенных денег. В условиях тотальной экономии на всем, для смазывания форм-оснастки производители зачастую используют отработку и прочую масляную дрянь, которую можно смело назвать ложкой дегтя в нашей бочке пенобетонного меда, потому как даже тяжелые бетоны имеют низкую стойкость к разрущающему действию машинных масел.

Из плюсов литьевой технологии производства пенобетонных блоков можно выделить лишь экономическую выгоду для производителя: отсутствие необходимости приобретения дорогостоящего резального оборудования и простота процесса. Впрочем, для конечного потребителя это преимущество не имеет никакого значения.

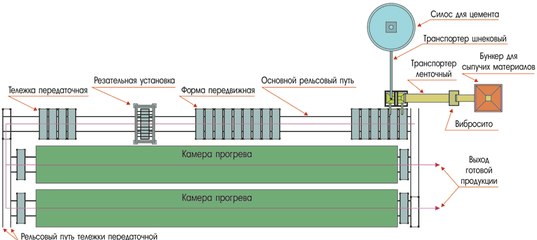

Резательная технология Подобный способ производства пеноблоков состоит из двух ступеней: отливка массива пенобетона в большую форму и его распалубка с дальнейшей резкой на блоки заданного размера. Происходит это на специальных резательных установках. В различных типах резательных установок используются разные виды режущих элементов. Это могут быть специальные струны, ленточные и цепные пилы.

Эта технология производства пенобетонных блоков обладает целым рядом преимуществ. Вот основные из них:

- Великолепная геометрия поверхностей получаемых пеноблоков, соответствующая требованиям ГОСТ 21520-89. Благодаря этому, блоки можно монтировать на клей с минимальной толщиной шва.

- На гранях и углах пеноблоков отсутствуют сколы и неровности. Этот нюанс особенно важен для сокращения расходов и трудозатрат при дальнейшей отделке стен.

- За счет отсутствия на поверхностях блоков остатков смазки (а тем более масляной обработки) которой смазываются формы-кассеты, готовые стеновые блоки обладают хорошей адгезией и привлекательным внешним видом.

И если внешние данные не столь важны, то хорошая адгезия пеноблока — один из важнейших критериев успешного оштукатуривания или шпатлевания стены при проведении внешней и внутренней отделки дома.

И если внешние данные не столь важны, то хорошая адгезия пеноблока — один из важнейших критериев успешного оштукатуривания или шпатлевания стены при проведении внешней и внутренней отделки дома. - Возможность изготовления пеноблоков произвольных размеров. Перенастройка шага пильных струн позволяет нарезать готовые блоки по размерам заказчика.

- Благодаря обрезке массива пенобетона со всех сторон, решается и проблема с пресловутой «горбушкой» на торце блока. Она просто срезается.

Впрочем, есть у резательной технологии и свои неприятные моменты. При использовании разных видов режущих элементов должны быть четко соблюдены определенные требования к своевременности проведения резки. При резке струнами важно поймать момент, когда пенобетон уже встал, но ещё не набрал «лишней» прочности. Если этот момент прозевать, при проведении разрезки массива, струна может смещаться, уходить, что отрицательно скажется на окончательной ровности блока.

При разрезке пенобетона ленточными пилами массив наоборот должен иметь более высокую прочность, так как при резке он кантуется (переворачивается на резальном столе). И если прочность будет недостаточной, он просто будет ломаться при кантовании.

И если прочность будет недостаточной, он просто будет ломаться при кантовании.

Перечисленные проблемы скорее досаждают производителям пенобетонных блоков, нежели их конечным потребителям. В любом случае, Ваша главная задача — сделать правильный выбор.

Сушка пеноблоков и набор прочности

При производстве блоков из пенобетона литьевым способом возможны две технологии первоначальной сушки изделий. Первый вариант — естественная сушка, подразумевающая 10 часовой набор прочности пенобетона в форме и его дальнейшая распалубка. Второй вариант — термическая обработка пенобетонных блоков в пропарочной камере. В отличие от естественной сушки, пропарка в камере позволяет пенобетону за несколько часов набрать 65-75% расчетной прочности.

Стоит заметить, что по подобной технологии производятся почти все железобетонные изделия . Группа BESTO поставляет пеноблоки , произведенные с применением термо-влажностной обработки в пропарочных камерах. Производство пеноблоков расположено на территории завода ЖБИ-16 в Москве.

Резательная технология производства пенобетонных блоков подразумевает естественную сушку массива в течение 4-14 часов с дальнейшей его разрезкой. Время сушки перед разрезкой зависит от использования того или иного вида режущих элементов (струны, ленточные пилы, цепи), а так же ускорителей твердения, добавляемых в пенобетонную смесь при затворении.

Продукция из пенобетонной смеси считается одной из наиболее простых в изготовлении. В составе только дешевые компоненты, технология не отличается сложностью, из оборудования потребуется несколько не самых дорогих агрегатов. Немного сноровки и вложений – и можно своими руками производить пеноблоки в домашних условиях без ограничений в количестве.

В зависимости от пропорции компонентов пеноблок бывает:

- Конструкционным – это материал для возведения несущих стен, опорных сооружений. Присваивается марка прочности D1000-D1200.

- Конструкционно-теплоизоляционным – это так называемый перегородочный пеноблок.

Маркируется D500-D900.

Маркируется D500-D900. - Теплоизоляционным – самые легкие изделия, используемые для утепления наружных стен. Индекс прочности – D300-D500.

Технология изготовления ячеистого бетона несложная и требует минимум оборудования. Производство осуществляется двумя способами:

1. Неавтоклавный. Особенность в том, что после замешивания пенобетон разливается по небольшим кассетным формам (разборным или монолитным), а просушка ведется естественным путем, то есть блок застывает в течение 28-35 суток. Несмотря на существенные затраты времени и сил, полученная продукция чаще всего характеризуется невысоким качеством, может трескаться и расслаиваться. Этот метод используется только в том случае, если производство пеноблоков осуществляется своими силами, в домашних условиях.

2. Автоклавный. Пенобетон разливается по формам, отверждается через несколько часов. После небольшого технологического перерыва мягкие полуфабрикаты извлекаются, нарезаются и помещаются в автоклав – устройство, которое проводит тепловлажностную обработку изделий в течение 12 часов. В агрегате поддерживается температура +190 °С и давление пара 12 атмосфер, благодаря чему блок набирает требуемую прочность. Такое оборудование позволяет фабрике производить готовую к применению продукцию за неполные сутки.

В агрегате поддерживается температура +190 °С и давление пара 12 атмосфер, благодаря чему блок набирает требуемую прочность. Такое оборудование позволяет фабрике производить готовую к применению продукцию за неполные сутки.

Изготовление пеноблоков в заводских или домашних условиях требует наличия специальных агрегатов. В первом случае нужно будет приобрести целый комплекс, состоящий из 4-5 ключевых узлов. Экономия нежелательна, так как это сказывается на производительности и качестве готовой продукции. А во втором любое из устройств можно купить новое или б/у. Либо поступить еще проще – взять в аренду. Подробнее об этом читайте в обзоре ниже.

Самостоятельное изготовление

Если вы задумали сделать пенобетон самостоятельно, вам потребуется следующая техника:

1. Бетоносмеситель или установка для производства ячеистого бетона. Последняя представляет собой комплексное оборудование, включающее баросмеситель, и переходник на пожарный рукав, через который раствор разливается по формам. От степени однородности зависит, будет ли расслаиваться пеноблок или нет.

От степени однородности зависит, будет ли расслаиваться пеноблок или нет.

2. Компрессор, отвечающий подачу сжатого воздуха в пеногенераторный агрегат, а также в смеситель для выдавливания готового состава по рукаву в формы.

3. Мобильный пеногенератор, обеспечивающий производство мелкопористой пены из смеси основных компонентов (вода, воздух и пенообразующий реагент).

Помимо этого потребуется еще кассетная блок-форма из металла или сделанная своими руками из фанеры, ДСП, ОСП или просто обрезной доски. Оборудование для пенобетона должно использоваться в едином комплексе: в установку загружаются ингредиенты, перемешиваются, активируется пеногенератор с компрессором и через некоторое время готовая смесь разливается по формам. Металлические, как правило, разборные, поэтому извлечь пеноблок дома можно без проблем. А вот контейнеры из фанеры и других материалов, изготовленные в домашних условиях, изнутри лучше выстилать полиэтиленовой пленкой.

Стоимость новых агрегатов

Поскольку технология унифицирована, на рынке можно приобрести как российское, так и зарубежное оборудование. Стоимость новых устройств в Москве приведена в таблице ниже.

Стоимость новых устройств в Москве приведена в таблице ниже.

| Наименование | Производство и модель | Характеристики | Цена, рубли |

| Установка для производства пеноблоков | Строймех (Россия) | Производительность: 1 м3/час Мощность: 3 кВт Масса: 140 кг Объем барабана: 130 литров | 65 000 |

| GR-tec (Россия) Грифон ПБС 250 | Производительность: 1,5 м3/час Мощность: 2,2 кВт Масса: 150 кг Объем барабана: 250 литров | 85 000 | |

| ЛЗСОМ (Россия) Лебедянь УПБ-300 | Производительность: 1,32 м3/час Мощность: 12,2 кВт Масса: 870 кг Объем барабана: 330 литров | 200 000 | |

| Пеногенератор для пенобетона | Метем (Россия) | Производительность: 300 л/мин Объем ресивера: 50 л | 18 000 |

| Метем (Россия) | Производительность: 600 л/мин Объем ресивера: 80 л Давление в системе: 3-6 атмосфер | 34 000 | |

| НСТ (Россия) | Производительность: 300-600 л/мин Объем ресивера: 80 л Давление в системе: 3-6 атмосфер | 78 000 | |

| Компрессор | FUBAG (Китай) | Производительность: 440 л/мин Объем ресивера: 100 л Напряжение: 220 В Мощность: 2,2 кВт Рабочее давление: 10 атмосфер | 36 000 |

| Ремеза (РБ) СБ-4/С-100 LB 30А | Производительность: 420 л/мин Объем ресивера: 100 л Напряжение: 380/220 В Мощность: 2,2 кВт Рабочее давление: 10 атмосфер | 37 000 | |

| ABAC (Италия) | Производительность: 393 л/мин Объем ресивера: 90 л Напряжение: 220 В Мощность: 2,2 кВт Рабочее давление: 10 атмосфер | 46 000 |

Цена на б/у оборудование для пеноблока снижается на процент износа и срок эксплуатации. Как правило, на вторичном рынке его стоимость меньше указанных в таблице показателей на 30-60%. Аренда обойдется еще дешевле – от 1000 до 5000 руб/сутки, но при этом придется внести залог.

Как правило, на вторичном рынке его стоимость меньше указанных в таблице показателей на 30-60%. Аренда обойдется еще дешевле – от 1000 до 5000 руб/сутки, но при этом придется внести залог.

Комплексные системы

Производство пенобетонных блоков в больших количествах требует иного подхода. Для заводов и крупных объектов можно купить два вида мощных и производительных установок:

- Мобильные мини-заводы.

- Стационарные конвейерные линии, реализующие производство в полуавтоматическом или полностью автоматическом режиме.

Различия очевидны. Первый вид устройств включает бетоносмеситель с переходником на рукав, пеногенератор, компрессор, дозаторы для ингредиентов и рабочую платформу. Готовый раствор вручную разливается по формам, из которых после первичного застывания извлекается пеноблок и отправляется на окончательную просушку или в автоклав (заказывается отдельно на специализированных промышленных фабриках). Оборудование поставляется в виде единого комплекта, его легко демонтировать и установить на новом месте без обязательных пусконаладочных работ. Дополнительно приобретаются такие комплектующие как вибросито, блок-формы металлические или пластиковые.

Дополнительно приобретаются такие комплектующие как вибросито, блок-формы металлические или пластиковые.

Пеноблок на мобильной установке получается среднего качества. Производительность – примерно 1,3-3 м3/час, что составляет примерно 80 изделий. То есть на изготовление одной стандартной партии (европоддон 40-60 штук) уйдет около 40 минут.

С уверенностью можно отметить, что такое мини-оборудование для пеноблоков очень удобно для подрядчиков, занимающихся снабжением крупных строительных объектов, и для частных предпринимателей.

Приведем цены на установки, которые можно купить на российском рынке.

Б/у агрегаты можно купить по цене на 40-60 % ниже базовой. Эффективность устройств зависит от степени износа, при своевременном обслуживании производство держится на заявленном уровне.

Минусы мобильных комплектов в высоком расходе пенообразующих концентратов. А для того, чтобы получить пеноблок определенной плотности и прочности, потребуется еще и опытный технолог, который сможет вывести точную рецептуру, а также проверить готовый блок по основным параметрам: прочность на сжатие, плотность, водопоглощение, соответствие геометрическим размерам, процент усадки.

Отдельного внимания заслуживает сервисное обслуживание. Производство и продажа пеноблоков – это непрерывный процесс, поэтому оборудование нуждается в постоянном контроле, оперативной поставке комплектующих и своевременном устранении неполадок. Если у продавца распространенная сеть сервис-центров, проблем с ремонтом установок не возникнет.

Стационарные линии отличаются не только габаритами, но и высокой суммарной мощностью, производительностью. Оборудование обеспечивает круглосуточное производство в огромных объемах – в среднем до 1500 пеноблоков за 8-часовую смену (5-12 м3/час).

Технология изготовления на комплексных заводах максимально автоматизирована. Линия включает все рабочие циклы и при этом позволяет существенно снизить энергопотребление, а также расход некоторых компонентов (пенообразователь, полимерное волокно). К примеру, оборудование от ЗАО «Метем» комплектуется следующим набором:

1. Смесительный комплекс с пневмозатвором и мощным героторным насосом. Благодаря надежности и запасу прочности устройства возможно изготовление раствора с фракционным наполнителем диаметром 10-15 мм.

2. Автоматический пеногенератор в комплекте с мощным компрессором. Такое сочетание позволяет получить пеноблок любой плотности – от D400 до D1200.

3. Автоматический дозатор воды.

4. Бункер-дозатор вяжущих материалов с автоматизированным затвором, отдельно растариватель цемента и бункер для песка. Система дозирования позволяет уменьшить количество персонала и сократить время, требуемое на изготовление полуфабриката.

5. Транспортер шнековый для подачи цемента и ленточный для песка – облегчают и ускоряют процесс.

6. Вибросито.

7. Пульт управления.

Отдельно поставляются малые комплектующие (шланги, фитинги, хомуты), блок-формы кассетные или габаритный блок в виде куба для последующего разрезания на более мелкие изделия. Во втором случае производство немного удорожается. Готовый пеноблок рекомендуется сразу расфасовать на поддоны и упаковать в термоусадочную пленку.

Оборудование может поставляться как в расширенной, так и сокращенной комплектации.

Исключаются различные дозаторы или транспортеры или, наоборот, включаются резательные комплексы, распалубщики и др. Автоклавные устройства, позволяющие сушить пеноблок в течение суток, заказываются отдельно.

Приведем цены на стационарное автономное оборудование от российских предприятий.

Удобство комплектов с резательным комплексом трудно переоценить. Производство ускоряется в несколько раз, количество бракованных изделий существенно снижается, а блок получается идеально ровным, практически без отклонений по размерам.

В конце хотелось бы отметить, что пенобетон и изделия из него (пеноблок, монолитная заливка), по утверждению продавцов установок – это очень выгодное вложение денег. Расчеты и бизнес-планы на бумаге дают примерный срок окупаемости – от 6 месяцев до 1 года. Но надо иметь в виду, что любое производство – это сложносоставной процесс, на который влияет множество факторов (от размера зарплат до инфляции) и реальная рентабельность может проявиться через несколько лет.

Производство пеноблоков | Производитель сэндвич-панелей

Производство пеноблоков представляет собой непростой процесс, состоящий из нескольких важнейших стадий. На первом этапе осуществляется затворение пенобетонной смеси, потом производители занимаются формовкой, сушкой, распалубкой, распиловкой, термообработкой, упаковкой, складированием и так далее. Следует заметить, что изготавливая пеноблоки, можно комбинировать перечисленные стадии в зависимости от технологии изготовления и наличествующего оборудования. В современном производстве пенобетонную смесь можно получить, используя баротехнологию и с помощью пеногенератора. Каждая из названных технологий имеет свои положительные и негативные характеристики. Так баротехнология более проста и экономична, но не всегда обеспечивает хорошее качество. Применение пеногенератора требует хороших вложений, но зато позволяет получить высококачественный пенобетон. Формовка пенобетонных блоков также обеспечивается двумя разными основными технологиями: литьевой и резательной. Литьевая технология производства пеноблоков предполагает использование кассетных форм. Они напоминают кассетную форму для приготовления льда, которую мы имеем в холодильнике, только изготовлены из металла, разборные и большие — высотой 600 мм. Способ производства пеноблоков по резательной технологии предполагает две ступени: отливку массива пенобетона в крупную форму и его последующая распалубка с резкой на блоки определенного размера. Для резки используют специальные резательные установки, в разных типах которых используются различные виды режущих элементов, например, ленточные и цепные пилы, специальные струны. Важным этапом в производстве пеноблоков есть их сушка и набор прочности. Если пенобетонный блок получали литьевым способом, то первоначальная сушка изделий может осуществляться двумя способами. Это естественная сушка, когда пенобетон десять часов набирает прочность в форме, а потом следует его распалубка. Существует также термическая обработка пеноблоков в пропарочной камере, что обеспечивает 65-75% расчетную прочность всего за несколько часов. А при использовании резательной технологии производства пеноблоков используется естественная сушка массива, которая совершается в течение 4-14 часов. Выбирая такие строительные материалы, как пеноблоки, неплохо было бы поразмыслить о способе их производства, чтобы принять правильное решение.Полная автоматизация для сжатия блоков

Если вы хотите снизить затраты на производство пенопласта, рулонная упаковка дает одну из самых больших экономий для предприятия по производству пенопласта. Пеноблоки большие, тяжелые и наполненные воздухом. Они занимают много места как на производственном участке, так и на грузовике.

Этот воздух обходится производителям в большие деньги. Независимо от того, занимает ли он место на вашем полу или вы доставляете его по стране, вы тратите ресурсы зря.Вот почему машина для сжатия блоков — идеальный способ сэкономить на накладных расходах.

Посмотрите видео, чтобы узнать больше о достижениях нашего новейшего компонента в машине для сжатия блоков. Благодаря регулируемому каркасу безопасности теперь вы можете упаковать больше на одной машине, используя при этом полную автоматизацию.

Без сжатия пенообразователи отводят много воздуха. Размер и форма блоков означают, что они занимают много места в грузовике, но достигают только 1/8 от его общего предела веса, прежде чем грузовик будет заполнен.Компрессионная упаковка удаляет этот воздух, что означает, что каждый отдельный продукт занимает меньше объема. Этот метод упаковки настолько эффективен, что вы можете заполнить грузовик до полной массы, но при этом в нем останется место для примерно в 7 раз больше блоков, упакованных в рулонах. То, что раньше требовало восьми грузовиков для перевозки, теперь помещается в один, и остается свободное место. Это снижает стоимость доставки до 200 долларов за упаковку!

Переменная клетка защищает бюджеты и продукты

Как видите, приобретение машины для сжатия блоков быстро окупится за счет экономии затрат на транспортировку.Наш BC2496 выводит эти инвестиции на новый уровень, учитывая разнообразие вариантов упаковки и обеспечивая защиту продукта. Размер рулонных пакетов может составлять от 16 до 24 дюймов, и наша система может даже пропускать этап прокатки, а также просто упаковывать блоки в плоскую упаковку. Независимо от метода упаковки, который требуется вашему блоку, вы можете быть уверены, что он восстановится после открытия пакета.

Как мы узнаем, что продукт безопасен?

Ранее мы рассказывали вам, насколько интеллектуален пресс в наших компрессорных машинах.Пресс предназначен для отслеживания обратной связи, которая обеспечивает быструю, реактивную, сбалансированную и сильную реакцию, постоянно применяя правильное давление — ни больше, ни меньше. Машина для прессования блоков BC2496 выводит этот интеллект на новый уровень, как на входе, так и на регулируемых секциях каркаса. Благодаря разнообразию датчиков и измерительных устройств операторы теперь вводят гораздо меньше информации.

На входе датчики определяют вес, высоту, длину и плотность блока. Если вы помните страницы 2-3 нашей брошюры, это все измерения, которые мы используем в нашем калькуляторе каркаса безопасности для определения минимальных безопасных размеров конечной упаковки.Раньше оператору нужно было ввести эти данные в HMI в качестве рецепта. Если бы размер блока отличался от размера, указанного в рецепте, каркас безопасности по-прежнему создавал бы ту же окончательную упаковку. Во многих случаях с небольшими отклонениями это нормально, но оставляет возможность того, что блок, не отвечающий техническим требованиям, может оказаться чрезмерно сжатым или даже повредить каркас безопасности.

Теперь с нашим регулируемым каркасом безопасности машина снимает эти измерения с устройства подачи и пресса и передает их непосредственно на каркас безопасности — вмешательство оператора не требуется.Клетка раскатывает продукт до нужного диаметра на основе этих измерений. Скажем, у вас есть два блока равной плотности; один — 80 x 60 x 48 и 267 фунтов, другой — 80 x 60 x 50 и 278 фунтов. Роликовый каркас знает, что первый может быть упакован диаметром 22, а второй может быть упакован диаметром 22 без риска схватывания при сжатии. Каждый продукт упаковывается до минимально возможного диаметра без риска чрезмерного сжатия. Вы можете запускать эти продукты последовательно и быть уверенными, что они будут правильно упакованы, без каких-либо изменений в HMI.

Если вы заинтересованы в модернизации или покупке машины для сжатия блоков C³, трудно игнорировать преимущества этой новой технологии. Благодаря неоспоримой экономии затрат на доставку, расширенному потенциалу вариативности продукта и почти полной автоматизации, разработанной для защиты вашего продукта и ваших инвестиций, наша новая технология регулируемого каркаса безопасности обязательно поможет вам в достижении ваших производственных целей.

Вы можете узнать больше об этом в выпуске 3 нашего журнала Eng * nuity (подпишитесь здесь) или свяжитесь с нами сегодня, чтобы узнать больше о том, как каркас безопасности с регулируемым сжатием блоков может помочь вам снизить травмы и ошибки оператора при одновременном повышении пропускной способности и Экономия затрат.

Строительный процесс | ihb-сайт

RAPID. НАДЕЖНЫЙ. ИСПОЛЬЗУЕМЫЙ.

Запатентованный подход к гуманитарному строительству, который меняет жизнь.

Блок пенополистирола Lazarian Insulated Concrete Form (ICF) является основой строительной системы Lazarian World Home, используемой IHB. Благодаря этим блокам конструкции Lazarian World Home становятся простыми и недорогими в строительстве. Здания энергоэффективны с минимальным значением R-Value 20.Блоки из полистирола (EPS) не впитывают влагу, не сопротивляются вредителям и содержат огнезащитные материалы внутри каждого блока. Расчетный срок службы домов составляет 40-50 лет.

Для сборки стен требуется всего четыре куска пенополистирола, включая стандартный блок и блок перемычки, заглушку и заглушку. Стандартный стеновой блок и блок перемычки / заголовка составляют основные части. Эти блоки имеют размеры 48 ″ Д X 12 ″ В X 8 ″ Ш и весят около 3 фунтов. Блоки блокируются по принципу Lego, что обеспечивает быструю и легкую сборку.Затем арматурный стержень 3/8 и бетон помещаются в отверстия через каждые 16 дюймов по всей стене. То же самое затем делается через перемычку через каждые 4 фута от земли, чтобы связать здание по вертикали и горизонтали.

Поскольку образовавшийся «каркас» внутри стен Дома Lazarian World Home представляет собой тип структурной системы, широко известной как железобетонная конструкция столбов и балок, дома выдержат сильные землетрясения, штормы, наводнения и стихийные бедствия.Этот процесс, наряду с характеристиками пенополистирольных блоков, придает зданиям прочность и долговечность, которые редко можно увидеть в классе доступного жилья.

Поскольку бетон, арматура и пенополистирол являются универсальными товарами, IHB может работать в любой точке мира. Строительная система Lazarian World Homes преодолевает барьеры доступности и устойчивости за счет использования альтернативного метода строительства, который быстрее, чем обычное строительство, не требует сложной рабочей силы и прост в освоении благодаря своей простой структуре и небольшому количеству необходимых материалов.

Уникальные изолированные бетонные формы (ICF) представляют собой современное решение для защиты окружающей среды с помощью энергоэффективного жилья 21 века. Поскольку основным компонентом домов является полистирол, проверенный утеплитель, в домах тепло зимой и прохладно летом.

Когда экономическая жизнь дома лазариан завершится, примерно 90% дома можно будет утилизировать. Пеноблоки можно измельчить и использовать в качестве дополнения к садам, чтобы обеспечить лучший полив, особенно на глинистых почвах.Лазарианские блоки также можно измельчать и смешивать с бетонными изделиями для изготовления новых строительных блоков для строительства большего количества домов.

Кроме того, бетон в стенах из пеноблоков Lazarian может быть переработан и использован в качестве основного материала под дорогами или зданиями, а стальной арматурный стержень может быть переработан для других целей. Это касается и профнастила металлической кровли. Древесина, используемая для строительства домов, такая как стропильная система крыши, может быть переработана в древесностружечные плиты или другие изделия из древесины.В местах, где использование древесины невозможно или нежелательно, стропильные системы крыши могут быть построены из перерабатываемого стального углового железа или алюминия.

Полиуретановая пена — обзор

Полиуретановая губка

В Исследовательском институте армии Уолтера Рида в Сильвер-Спринг, Мэриленд, губка из полиуретановой пены с иммобилизованными ферментами (рис. 76.4) предназначена для обеззараживания кожи CWA в самых разных условиях окружающей среды. находится в стадии разработки (Munnecke, 1979; Wood et al., 1982; Havens and Rase, 1993).Пористая полиуретановая пена, образованная in situ из смешиваемых с водой гидрофильных уретановых форполимеров, была объединена с ферментами, такими как ХЭ, для получения иммобилизованных ферментных губок (Ember, 1997; Medlin, 1998; Gordon et al., 1999; Gordon and Doctor, 2003 ). В этом методе фермент становится неотъемлемой частью твердой подложки. Некоторые из преимуществ этого метода включают сохранение кинетических характеристик, аналогичных растворимой форме фермента. Наиболее важно то, что иммобилизованный фермент сохраняет высокую активность после длительного хранения и устойчив к пагубному воздействию низких и высоких температур, а также к длительному воздействию окружающей среды.Кроме того, ферменты ковалентно связаны с полиуретаном, поэтому они не будут выщелачиваться с этой полимерной подложки.

Рисунок 76.4. Губка из пенополиуретана с иммобилизованными ферментами, используемая для удаления и обеззараживания кожи материала CWA.

Для увеличения стехиометрии OP / фермент, иммобилизованные на полиуретане ферменты были объединены с оксимами (реактиваторами ферментов, такими как HI-6; Peter et al., 2007), так что каталитическая активность OP-ингибированного AChE (или BChE) быстро увеличивалась. и постоянно восстанавливается до того, как может произойти необратимое старение комплекса фермент-ОП.Таким образом, ОП постоянно детоксифицируется. Предполагаемым продуктом является многоразовая губка с иммобилизованными ферментами из ХЭ и оксимов для обеззараживания ОП. Затем было продемонстрировано, что диизопропилфторфосфат OPs и йодид 7- (метилэтоксифосфинилокси) -1-метилхинолиния (MEPQ) ингибируют активность губок ХЭ, как это наблюдалось для неиммобилизованного ХЭ в растворе. Оксим HI-6 восстанавливал активность губки AChE до тех пор, пока молярная концентрация MEPQ не достигла примерно в 1000 раз больше, чем в активном центре ChE.Однако губку из АХЭ можно повторно использовать многократно, промывая губку HI-6 в отсутствие OP. В этом случае большая часть первоначальной активности ХЭ будет восстановлена губке. Таким образом, подход биопоглотителя можно использовать извне: губка впитывает ФП, обеззараживая загрязненную кожу (Caranto et al., 1994). Затем губка с ХЭ и оксим будут выводить токсины из губки. Мы обнаружили, что способность иммобилизованных ферментов и HI-6 детоксифицировать OP MEPQ зависит от эффективности губки для обеззараживания определенных поверхностей, включая пластик и кожу морской свинки.

Характеристики ферментов с иммобилизованным полиуретаном включают следующее: Срок службы губок, состоящих из иммобилизованных ХЭ, превышает 5 лет при комнатной температуре (согласно неопубликованным наблюдениям). Иммобилизованные ферменты также очень стабильны в водной среде. Одно существенное отличие (и преимущество) иммобилизованных ферментов по сравнению с растворимыми ХЭ заключается в том, что иммобилизованные ферменты не диссоциируют (выщелачиваются) из губки. Поэтому их можно оставить в жидкости или других средах.Например, активность AChE в иммобилизованной губке была стабильной в течение более 60 дней непрерывного погружения в водные образцы, включая пресную и солоноватую воду реки Аллегейни (Gordon et al., 2002). Поскольку результаты были идентичны для автоклавированной и необработанной воды, иммобилизованные ферменты также были устойчивы к протеолитической деградации, индуцированной микробами. Также обратите внимание, что одну и ту же губку анализировали несколько раз в течение многих дней, поэтому очевидно, что процесс иммобилизации придает поразительную стабильность ковалентно связанным ХЭ и что ферменты не выщелачиваются из полиуретановой матрицы.

Способность губок удалять GD или OP с кожи морской свинки определялась методом обратного титрования, когда удаленный OP в губке добавлялся к известному количеству ХЭ. Ингибирование экзогенно добавленного ХЭ позволяет количественно определить концентрацию ОП. Из этих исследований было определено, что другие компоненты, добавленные в губку, улучшили ее эффективность за счет выщелачивания CWA. В данном случае мы остановились на тетраглиме, который имеет склонность растворять гидрофобные вещества, в том числе ФП (и сернистый иприт, как обсуждается далее в этой главе).Отчасти неспособность тетраглимной губки удалить весь GD, вероятно, отражает быстрое проникновение GD в кожу и неспособность тетраглима извлекать эту фракцию яда. Это еще раз подчеркивает важность как можно более быстрой дезактивации. Эти результаты ясно демонстрируют, что губка не только удаляла OP с кожи морских свинок, но также в присутствии оксима эффективно и полностью детоксифицировала OP в течение нескольких часов. Таким образом, эти губки не будут представлять дополнительной опасности перекрестного загрязнения.

Оказалось, что модифицировать форполимер невозможно, поскольку в настоящее время не существует рецептуры с повышенной гидрофобной природой, которая, как можно было бы ожидать, более эффективно абсорбировала бы OP. Вместо этого мы использовали добавки, описанные ранее, чтобы обеспечить дополнительную способность удалять зоман с кожи, защищая морских свинок значительно лучше, чем M291 SDK (таблица 76.2). В этой таблице также показано сравнение с RSDL. По сравнению с LD 50 значения 9,9 и 17.7 мг / кг для необработанных (не обеззараженных) животных и M291 SDK, соответственно, губка обеспечивала LD 50 290. Эта комбинация также эффективна против зараженных VX морских свинок: губка увеличивала LD 50 от От 0,14 до 21 мг / кг, что дает защитное отношение 150 (сравнимо с коэффициентом, предусмотренным RSDL).

При обеззараживании и приготовлении серного иприта губка использовалась для протирания кожи морской свинки, загрязненной чистым серным ипритом. На следующий день животным вводили трипановый синий.Те области, которые представляют собой пузырчатые повреждения, впитывают краситель и, следовательно, становятся четко видимыми. Было замечено, что чистая ткань, подвергнутая воздействию HD (положительный контроль), имела значительное поглощение красителя, в то время как область, очищенная губкой, имела только небольшое поглощение красителя. В то же время контроль не имел поглощения красителя. Кроме того, количество HD, поглощенного и удаленного губкой, измерялось с течением времени. В то время как чистая горчица оставалась после 15 мин нахождения в воде, соответствующие количества были разрушены в матрице губки и добавках.Гистопатология образцов кожи, подвергшихся воздействию HD, через 24 часа выявила микровезикулы, коагуляцию на границе раздела дермы и, в наиболее тяжелых случаях, коагуляцию дермы. В целом, обработанные губкой участки, подвергшиеся воздействию HD, демонстрировали характеристики, связанные с уменьшенным воздействием (микровезикулы). Таким образом, эти губки могут уменьшить ущерб, наносимый HD. ХЭ могут служить поглотителями в качестве участков алкилирования серного иприта и в некоторой степени объясняют снижение токсичности агента при обеззараживании губки.Еще одна продемонстрированная особенность заключалась в том, что тетраглим вымывается из кожи не только при воздействии ФП, но и гидрофобно-подобного серного иприта, тем самым снижая его способность алкилировать белки кожи. Наконец, состав губки был изменен, чтобы включить нуклеофильные добавки, действующие как реакционноспособный фрагмент для серного иприта вместо белков кожи. В совокупности было показано, что полиуретановая губка обеззараживает и детоксифицирует кожу морской свинки, подвергшейся воздействию двух классов CWA: OP, таких как GD; и алкилирующие соединения, такие как HD.

Линия по производству пеноблоков Пеноблок

Предоставлять клиентам индивидуальные решения

CLC SYSTEM Линия по производству пенобетонных блоков

Полностью автоматический завод по производству пеноблоков

Узнать ценуЛиния по производству пеноблоков, пеноблоков …

Alibaba предлагает 1172 линейки продукции для производства пеноблоков.Около 29% из них — оборудование для производства кирпича, 0% — производство других строительных материалов.

Получить ценуПроизводство пеноблоков из автоклавного пенобетона …

Базовое введение: Автоматическая линия по производству машин для производства бетонных блоков из пенопласта. Автоклавный газобетон (AAC) представляет собой кремнийсодержащий материал (песок

) Узнать ценуПенобетон Пенобетон Türkiye Herbal …

Технологии производства ячеистого легкого бетона или пенобетона.Пенообразователь лучшего качества. Полностью автоматические станки для CLC. Мы подскажем, как начать работу.

Получить цену Линия по производству пенобетонных блоковclc, пенобетон clc …

Alibaba предлагает линию по производству пенобетонных блоков объемом 1,212 куб. Широкий выбор вариантов линии по производству пенобетонных блоков clc

Узнать ценупеноблок, пеноблок Поставщики и …

Сравнить. Добавить в избранное. Бетонный пеноблок Пенобетонный блок ОБОН Легкий пенобетонный блок Eps 60мм.US $ 10.60-32.00 / квадратный метр. 1 Square

Получить ценуCLC SYSTEM Линия по производству пенобетонных блоков

Полностью автоматический завод по производству пеноблоков

Узнать ценуПроизводство пеноблоков из автоклавного пенобетона …

Базовое введение: Автоматическая линия по производству машин для производства бетонных блоков из пенопласта. Автоклавный газобетон (AAC) представляет собой кремнийсодержащий материал (зола-унос и кремниевые хвосты, такие как отходы производства фарфоровой глины, отходы обработки камня, доменный шлак и т. Д.) и известковые материалы (известковый цемент) в качестве основного сырья для смешивания …

Получить ценуОборудование для производства пенобетонных блоков

Машина для производства пенобетонных блоков. Оборудование для пеноблоков HGMA используется для крупномасштабного производства керамзитового пеноблока, пеноблока, армированного керамзитом, пеноблочного цементного кирпича, пеноблочного кирпича, оборудования производственных линий без испарения и пеноблоков. Этот комплект оборудования используется для изготовления несущих…

Получить ценуEmail contactЛиния по производству пеноблоков для производства цементных блоков …

Линия по производству пенобетонных блоков Поставщики машин для производства цементных блоков Южная Африка становится все более популярной во всем мире. Линия по производству пенобетонных блоков поставщики машин для производства цементных блоков Южная Африка была продана во многих странах, таких как Таиланд, Филиппины, Малайзия, Южная Африка, США …

Получить ценуEmail contact Линия по производству пенобетонных блоковCLC — YouTube

17 мая 2017 г. Это завод по производству пеноблоков, который использует нашу установку для производства пенобетона.Наша линия по производству блоков CLC в основном включает в себя смеситель для пенобетона LD2000 и LD3 …

Получить ценупеноблок, пеноблок Поставщики и …

Сравнить. Добавить в избранное. Бетонный пеноблок Пенобетонный блок ОБОН Легкий пенобетонный блок Eps 60мм. US $ 10.60-32.00 / квадратный метр. 1 квадратный метр (минимальный заказ) 7 лет Xiamen OBON Building Materials Co., Ltd. 87,8%. 5.0 (4) Связаться с поставщиком.

Получить ценуCLC (пенобетон) Линия по производству блоков, CLC (пенобетон…

полностью автоматическая машина для производства кирпича Машина для резки пеноблоков для бетона Производственная линия CLC Машина для производства цементного кирпича

Линия по производству бетонных блоков и пенопласта

Линия по производству бетонных блоков и пены, бетонные блоки. Alibaba предлагает 6 872 линейки продукции для производства бетонных блоков и пенопласта. Около 95% из них — оборудование для производства кирпича, 1% — строительные блоки. Онлайн-чат »

Получить ценуАнализ характеристик вспенивающего агента для цемента с использованием анионных соединений…

Sep 02, 2021 Пеноблоки имеют разные свойства в зависимости от собственной плотности. Причина — соотношение пенообразователей при производстве пенобетона. Соотношение и формула пенообразователя для цемента являются важной частью технологического процесса оборудования линии по производству цементных пеноблоков.

Получить ценуКитайская производственная линия по производству пенобетонных блоков …

20 октября 2014 г. Китай поставщик линии по производству пенобетонных блоков, оборудование для производства стеновых панелей, производители / поставщики оборудования для производства пеноблочного кирпича —

Получить ценумашина для изготовления пеноблоков, машина для вспенивания…

4571 машина для производства пеноблоков. Продукция предлагается для продажи поставщиками на Alibaba, из которых на оборудование для производства кирпича приходится 55%, на строительные блоки — 1%. Вам доступны самые разные машины для изготовления пеноблоков: 1 год, 2 года и 1,5 года.

Получить ценупенобетон

23 июля 2015 г. SHAMS CLC производитель оборудования для пенобетона, линии по производству пеноблоков, блоков clc NAAC, пеногенератора для пенобетона.23 июля 2015 г., четверг. Продажа б / у техники. Продажа б / у оборудования для производства пенококрета. насос по: Давление воздуха до 7 этажа (высота 20 м)

Узнать цену Отчет по проектупо пенобетонным блокам

Производство заводов по производству пенобетонных блоков THT International — ведущий поставщик пенобетона и легкого ячеистого бетона. Мы также поставляем станки для резки проволоки CLC и оборудование для полупроектного отчета по машинам для производства кирпичей из пеноблоков…

Получить ценуEmail contact Отчет о проекте производства бетонных блоковВ отчете Transparency Market Research (TMR) прогнозируется рост мирового рынка производства бетонных блоков и кирпича со среднегодовым темпом роста 3,8% в прогнозный период 2017-2027 гг. При таких темпах рынок оценивался в 1837,48 миллиарда единиц в 2016 г.

Get PriceEmail contactПроизводство пеноблоков из автоклавного пенобетона …

Базовое введение: Автоматическая линия по производству машин для производства бетонных блоков из пенопласта.Автоклавный газобетон (AAC) — это кремнийсодержащий материал (зола-унос и кремниевые хвосты, такие как отходы производства фарфоровой глины, отходы доменного шлака и т. Д.) И известковые материалы (известковый цемент) в качестве основного сырья для смешивания …

Получить ЦенаЭлектронная почтаCLC Block Plant — Линия по производству пенобетона — Новотэк …

Ячеистый легкий блок (CLC) — это разновидность легкого бетона, который производится как обычный бетон в условиях окружающей среды.Производственный процесс начинается с приготовления суспензии из летучей золы, цемента, химикатов и воды, которые затем смешиваются с добавлением предварительно сформированной стабильной биоразлагаемой пены в специальной бетономешалке в условиях окружающей среды.

Получить ценуАВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ БЛОКОВ

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ БЛОКОВ С ПЕСКОМ Ёмкость 50 м 3 / смену Технические характеристики линии. Производительность 50 м 3 / смену (100 м 3 / день) Потребляемая мощность … После заполнения смесителя пеной оператор выключает пеногенератор и пенобетонная смесь снова перемешивается в течение 1-2 минут.

Получить ценуЛиния по производству пеноблоков для производства цементных блоков …

Линия по производству пенобетонных блоков Поставщики машин для производства цементных блоков Южная Африка становится все более популярной во всем мире. Линия по производству пенобетонных блоков поставщики машин для производства цементных блоков Южная Африка была продана во многих странах, таких как Таиланд, Филиппины, Малайзия, Южная Африка, США …

Получить ценуEmail contactЛиния по производству бетонных блоков и пенопласта

Линия по производству бетонных блоков и пены, бетонные блоки.Alibaba предлагает 6 872 линейки продукции для производства бетонных блоков и пенопласта. Около 95% из них — оборудование для производства кирпича, 1% — строительные блоки. Онлайн-чат »

Получить ценуПоставщики производственной линии блоков ICF, Производство блоков ICF …

Линия по производству блоковICF (изолированные бетонные формы) в основном включает формовочные машины из пенополистирола, устройства предварительного расширения из пенополистирола, энергосберегающие машины для производства блоков из пенополистирола из пенополистирола ICF.

Получить ценуКитай производитель линии по производству пенобетонных блоков…

20 октября 2014 г. Китай поставщик линии по производству пенобетонных блоков, оборудование для производства стеновых панелей, производители / поставщики оборудования для производства пеноблочного кирпича —

Получить ценуМашина для изготовления пеноблоков для обделки туннелей …

Производственная линия по производству пенобетона на Филиппинах состоит из системы подачи, смешивания, вспенивания и перекачивания, а также представляет собой законченную производственную линию. Эту установку для производства пенобетона на Филиппинах можно использовать для производства пеноблоков в больших количествах.

Получить ценуПенобетон — Производство пенобетона …

♦ Благодаря отличной стабильности пенобетона толщина залитого за один раз пенобетона может достигать 1,5 м без обрушения, особенно подходит для изготовления пеноблоков, панелей LCL, легких стен и т. Д. ♦ Из-за сложной технологии производства , себестоимость продукции выше.

Получить ценуКитай Линия по Производству Пенобетонного Кирпича — Китай Пенобетон …

Китайская линия по производству пенобетонного кирпича, Подробная информация о Китайской линии по производству пенобетонного кирпича, машина для производства пенобетонных блоков с производственной линии по производству пенобетонного кирпича — Hunan Trinity Construction Technology Co., Ltd.

Получить ценуКитайская машина для производства легких блоков из пенобетона (WSCF …

Машина для производства пенобетонных блоков. Преимущества продукции. Автоматическая машина для производства бетонных цементных блоков — это наша основная специализация, она полностью автоматическая, может изготавливать все типы пустотелых блоков, массивных блоков, брусчатки, бордюров и так далее.Он использует нашу самую передовую гидравлическую систему и систему вибрации, может обеспечить очень хорошее качество блока и очень низкий уровень шума при работе.

Получить ценуАвтоматическая линия по производству керамических пенобетонных блоков …

Автоматическая линия по производству пенобетонных блоков Hengxing. Автоматическая линия по производству пенобетонных блоков Hengxing.

Получить ценупенобетон

23 июля 2015 г. SHAMS CLC производитель оборудования для пенобетона, линии по производству пеноблоков, блоков clc NAAC, пеногенератора для пенобетона.23 июля 2015 г., четверг. Продажа б / у техники. Продажа б / у оборудования для производства пенококрета. насос по: Давление воздуха до 7 этажа (высота 20 м)

Узнать ценуПолистиролбетон, блоки из полистиролбетона …

Полистиролбетон, блоки из полистиролбетона. Описание и основные свойства полистиролбетона Полистирол (ГОСТ Р 51263-99) — композитный материал, состоящий из портландцемента и его разновидностей, кремнеземного заполнителя (кварцевый песок или зола-унос ТЭЦ), пористого наполнителя (пенополистирольные гранулы). а также …

Получить ценуEmail contact Машина для производства пеноблоковclc купить пенобетон

Машина для производства пеноблоков

clc купить пенобетон

Заводская цена Машина для производства пены Clc Цементный бетон

Заводская цена Машина для производства пены Clc Генератор цементного бетона с послепродажным обслуживанием, Полная информация о заводской цене Машина для производства пены Clc Генератор цементного бетона с послепродажным обслуживанием, Изготовление пеноматериала Clc Машина, машина для производства цементной пены, машина для производства цементной пены, бетонная пена от другого поставщика оборудования для пищевой промышленности или производителя — Luohe Yuru Trading Co., Ltd.

Узнать больше

Китай Машина для производства цементных блоков, Машина для производства цементных блоков

В обрабатывающей промышленности Китая много сильных и стабильных экспортеров. Мы здесь, чтобы объединить китайские заводы, которые поставляют производственные системы и оборудование, которые используются в обрабатывающих отраслях, включая, помимо прочего: машины для производства блоков, машины для производства бетонных блоков, машины для производства кирпича.

Узнать больше

Bloco De Concreto De Espuma Leve Que Faz A… — Alibaba

Bloco De Concreto De Espuma Leve Que Faz A Máquina / linha De Produção Do Bloco Do Clc Para Venda, Найти полную информацию о Bloco De Concreto De Espuma Leve Que Faz A Máquina / linha De Produção Do Bloco Do Clc Para Venda, Bloco De Concreto Que Faz A Máquina, Linha De Produção Do Bloco Para Venda, Máquina Oca Do Tijolo Que Faz A Máquina от поставщика оборудования для производства кирпича или

Узнать больше

Машина и завод по производству пенобетона — Машина для производства блоков CLC

Машина и завод по производству пенобетона Предлагая вам полный выбор продукции, в которую входят машины для пенобетона, машины для пенобетона, машины для производства пенобетона clc, автоматические машины для пенобетона, полуавтоматические машины для пенобетона и мобильные машины для пенобетона.

Узнать больше

Применяется в блочно-монолитном пенобетоне CLC

Пенобетонный смеситель CLC имеет широкое применение, его можно использовать для заливки кровли и стен, заливки подвала, изготовления блоков CLC, и др. Пенобетон монолитный, изготовленный с помощью пенобетоносмесителя, обладает некоторыми характеристиками: 1. Пенобетон используется в качестве подпорной стены. Он в основном используется как каменная стена для порта.

Подробнее

Бетонные блоки высокой, средней и низкой плотности | Travis

65 мм 1.215 мм 9. Цвет. Серый 10. Кол-во в упаковке. 120 1. Просмотрите наш широкий выбор стандартных 100-миллиметровых бетонных блоков. Выбирайте из низкой, средней или высокой плотности для удовлетворения любых потребностей. Наши бетонные блоки идеально подходят для различных проектов, включая внешние стены и фундамент.

Узнать больше

Китай Маленькое ручное производство цементно-бетонных блоков из пеноблоков

Китайское небольшое ручное производство цементных блоков из пеноблоков, найти подробную информацию о китайском оборудовании для производства кирпича, машинах для бетонных кирпичей от небольших ручных цементно-бетонных блоков из пеноблоков Машина для производства — ZHENGZHOU LYA MACHINERY CO., ООО

Узнать больше

Машина для производства кирпича CLC — Оборудование для производства блоков Clc Последняя версия

Полуавтоматическая машина для производства легких блоков из пенобетона CLC. Ультра основные технологии. Тудиялур, Коимбатур. Звоните сейчас Получите лучшую цену. Полуавтоматическая легковесная машина для производства пеноблока CLC, производительность: 500-1000 блоков в час. Ультра основные технологии. Тудиялур, Коимбатур.

Узнать больше

GreenStone CLC Brick Making Machine (многоцветный, стандартный размер