Цемент М400: свойства и сфера применения

Дата публикации: 03.03.2019

1988

Цемент марки М400 (по новой классификации — ЦЕМ 32,5) относится к наиболее популярным строительным материалам, нашедшим применение в индивидуальном, общественном и промышленном строительстве. Представляет собой сухой порошок, который во взаимодействии с водой преобразуется в пластичный раствор, переходящий при застывании в твердое состояние и в течение десятков лет не теряющий прочностных качеств. Положительным свойством цемента М400 является практически одинаковая способность к застыванию в воздушной и водной средах, что значительно расширяет область его использования при капитальных строительных и ремонтных работах.

Старая и новая маркировка цемента М400

При поставках фасованного цемента М400 материал может маркироваться одним из двух способов:

- Согласно стандарту СССР от 1985 г., где стоящая после буквы М цифра 400 выражает прочность застывшего цемента на сжатие (в кг на см.

- Согласно обновленному российскому стандарту 31108-2003, где вышеуказанный прочностной показатель выражен в мегапаскалях(МПа) и для материала марки М400 составляет 32,5.

Маркировка цементной продукции также обязательно отражает присутствие в таковой пластификаторов и модифицирующих добавок. Введение последних в исходный материал позволяет улучшить устойчивость раствора к коррозии, повысить его влагостойкость, ускорить/замедлить затвердевание, сделать невосприимчивым к экстремально низким температурам и пр. Некоторые добавки имеют чисто технологический характер, помогая перемалыванию портландцементного клинкера или способствуя длительной беспроблемной транспортировке сухой смеси.

Так, в старой и новой системах обозначения одного и того же материала без добавок будут выглядеть следующим образом: М400 Д0 и ЦЕМ I 32,5Б. Причём, наличие и процентное содержание добавок в старой маркировке отражается цифрой после буквы Д (от 0 до 20), а в новой — римским символом перед значением прочности (I или II).

Основные эксплуатационные качества цемента М400

Портландцемент описываемой марки — это достаточно сложная композиция минеральных компонентов, пребывающих в твердом агрегатном состоянии, с массовой долей таковых до 98%. Здесь присутствуют окислы алюминия, оксиды кальция, магния и железа, соединения кремния и другие составляющие. В соответствие с госстандартом 31108-2003 портландцемент М400 должен обладать такими базовыми эксплуатационными параметрами:

- прочность на сжатие по прошествии 28 суток — более 30 МПа;

- период схватывания смеси — более 60 мин. при достижении 98% прочности на 28 сутки застывания;

- плотность при разрыхленной консистенции — 1000-1200 кг/м. куб.;

- циклов полного оттаивания/замораживания — не менее 70 при рабочем температурном диапазоне -60 — +300 град.

С;

С; - цемент, полностью набравший конечную плотность, должен обладать гарантированной водостойкостью.

При рекомендованных производителем условиях хранения (упаковка герметичная) материал не должен терять рабочих качеств, как минимум, в течение года.

Сферы использования портландцемента М400

Материал рекомендован к применению для формирования монолитных фундаментов и железобетонных плит, бетонных конструкций повышенной высотности, подземных объектов и жилых зданий. Изделия, изготовленные на базе цемента М400, устойчивы к постоянному воздействию влаги и частым температурным перепадам, обладают стабильностью геометрических параметров и надлежащей прочностью. Портландцемент описываемой марки годится для замеса песчано-цементных штукатурных растворов, приготовления стандартных кладочных смесей и бетонирования нагруженных стройконструкций. Его также используют для:

- изготовления отделочно-строительных материалов типа керамзитобетонных блоков или тротуарно-дорожной плитки;

- производства несущих элементов конструкций, включая плиты перекрытия;

- строительства мостов, эстакад и прочих нагруженных сооружений;

- обустройства свайных фундаментов капитальных строений;

- формования всевозможных железобетонных изделий общего применения — лотков, коробов, сборных блоков, бордюрных деталей и др.

Примерный расход цемента М400

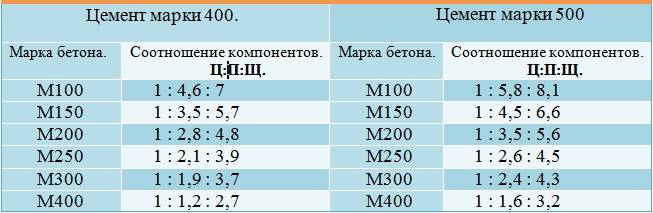

Важнейший залог паспортного качества бетона или раствора, приготавливаемых с применением цемента данной марки, — соблюдение рекомендованных строительными нормами пропорций основного материала, песка, воды, а если необходимо — и щебня. К примеру, на 1 кубометр популярной бетонной смеси марки М200 требует 500 кг портландцемента М400 (10 мешков), для приготовления кубометра кладочного раствора М100 необходимо 300-325 кг материала, а для 1 м. куб. качественной стяжки потребуется 575 кг цемента.

Излишняя экономия цемента при уменьшении его расхода ниже приведенных весовых значений чревата ухудшением прочности раствора с преждевременным разрушением конструкции или ее элементов.

Приготовление цементного раствора для кладки

Корректное приготовление цементного раствора обеспечивает общую прочность конструкции (кладки), а значит, и долговечность сооружения.

Основные правила

Соответствующий строительным требованиям раствор для кладки можно получить в случае, если верно подобрать:

- марку цемента;

- консистенцию смеси;

- пропорции;

- последовательность соединения компонентов.

Раствор для кладки выполняется из связующего-цемента, а также песка с водой и пластификаторов (добавок).

Состав раствора

На цементный раствор пропорции строго прописаны в нормативных документах. Соотношения компонентов выбирают в зависимости от того, где планируется использование раствора. Выделяют кладочную, штукатурную и облицовочную смесь.

В решении вопроса, как сделать цементный раствор многое зависит от желаемой итоговой марки состава. Изначально рекомендуется применять цемент марок М150, 300, 400 для заполнения слоев и швов, а для создания покрытий больше подходит материал марок М200 и М300. Если же создаются новые стяжки, то потребуется цемент М150, 200. Марку бетонной смеси определяют соотношения цемента к песку и воде. Например, если использовать цемент М400 с песком как 1:4, то получится раствор М100.

Прочие добавки позволяют изменять свойства смеси. Например, цементно-известковый состав может применяться при строительстве зданий и фундаментов.

- для получения бетона М50 можно использовать цемент М200 — 1 часть, 0,3 ч. извести и 4 — песка;

- для бетона М200 — цемент М400, 0,1 ч. известки и две с половиной — песка;

- для раствора М100 — 1 ч. цемента М500, полчасти извести и 5,5 — песка.

Соотношения справедливы для тех конструкций, что будут работать в условиях минимальной влажности.

Для стяжки, фундаментов и других работ нужно знать, как приготовить цементно-песчаный раствор. Если сооружение планируется устраивать на влажных грунтах, то пропорции будут таковы:

- цемент М400 и песок 1:4,5 для раствора М100;

- для бетона М150 — 1:3;

- для М300 из материала М500 — как 1:2,1.

При приготовлении точное соблюдение пропорций очень важно. Если песка будет мало, то смесь застынет очень быстро, если много, то раствор осыплется. А в зависимости от количества жидкости раствор разделяют на:

А в зависимости от количества жидкости раствор разделяют на:

- жирный, воды мало, он может растрескаться;

- тощий, воды много, может не застыть;

- нормальный, приготовленный с точным соблюдением пропорций.

Вначале в емкость заливают чистую воду (различие между качественным и плохим раствором может заключаться всего в 2% воды), после чего засыпают цемент и 1/2 песка. После получения однородной смеси добавляют остальной песок.

Как сделать крепкий цементный раствор и что для этого нужно?

Крепкий цементный раствор необходим для кладки стен, каминов, печей и заливки стяжки пола, к которым предъявляются повышенные требования по прочности и износостойкости, а также крепкий раствор понадобится для оштукатуривания внутренних поверхностей бань и наружных поверхностей зданий и сооружений.

СодержаниеСвернуть

- С чего начать?

- Рецепты крепкого цементного раствора

С чего начать?

- В первую очередь следует купить качественное, свежее связующее (цемент) марки М400 или М500, которое отвечает заявленной производителем марке.

Практика строительных работ показывает, что цемент производимый компаниями ЗАО «Осколцемент» и ОАО «Новоросцемент» в полной мере отвечает всем заявленным показателям прочности. Также можно использовать специальный само расширяющийся цемент, применяемый на буровых станциях;

Практика строительных работ показывает, что цемент производимый компаниями ЗАО «Осколцемент» и ОАО «Новоросцемент» в полной мере отвечает всем заявленным показателям прочности. Также можно использовать специальный само расширяющийся цемент, применяемый на буровых станциях; - Во вторую очередь необходимо провести тщательную подготовку наполнителя – речного или карьерного песка. В песке не должно содержаться никаких посторонних примесей. В речном песке – ракушек и камешков. В карьерном песке – примесей глины и грунта. В связи с этим речной песок достаточно просеять через мелкое сито, а карьерный придется промыть водой и просушить;

- В третью очередь следует провести армирование раствора. Как правило, для этого используют мелкий асбест – 0,1 или 1 часть к 1 части цемента. Раньше для этих целей использовали отходы шерстомоек вкупе с куриными яйцами. Эту «адскую» смесь добавляли в кладочный или штукатурный раствор при строительстве православных храмов. Получалась настолько крепкая конструкция, что ее не брали тяжелые немецкие снаряды и бомбы.

Рецепты крепкого цементного раствора

- Оштукатуривание влажных помещений: цемент М400-500 – 1 часть, известковое тесто – 0,5 части, очищенный песок – 2 или 4 части, мелкий асбест – 1 часть;

- Оштукатуривание гидросооружений (бассейнов, кессонов, кладка керамической плитки и т.п.): цемент М400-500 – 1 часть, глина – 0,1-0,2 части, церезит – 0,12 части, песок от 2 до 3-х частей;

- Оштукатуривание сухих помещений: цемент М400-500 – 1 часть, древесные опилки – 3 части, песок – 1 часть, затворитель – известковое молоко;

- Кладочный раствор: 1 часть цемента М400-500 и 2 части подготовленного песка. Сооружение, построенное на таком растворе способно выдержать мощный взрыв.

Подводя итог надо отметить что «нет предела совершенству». Другими словами «крепкий цементный раствор» стоит гораздо дороже стандартного цементно-песчаного раствора обще применяемой марки. Поэтому прежде чем тратить дополнительные деньги на «крепость раствора», стоит взвешенно оценить необходимость подобного шага и посоветоваться со специалистами в области строительных технологий вашего региона.

Цемент М-400 5кг Юнис – Гипермаркет «Мегастрой» Брянск

Описание

Строительный материал Цемент М-400 используется для производства бетонных растворов повышенной прочности и смесей на основе цемента. Цемент М-400 – это отдельная категория особой марки, которая широко известна своими исключительными рабочими качествами. Этот материал также используют при создании конструкций из железобетона.

Цемент М-400 на 20% состоит из различных добавок, которые необходимы для достижения максимальной прочности при использовании такого цемента. Данный строительный материал применяется также при закладке фундаментов, рассчитанного на сдерживание колоссального по тоннажу конструкций и зданий. Он настолько надежен и прочен, что успешно применяется для сцепления между собой газобетонных и пенобетонных блоков, использующихся в строительстве.

Цементные сухие смеси в последнее время приобретают все большую популярность – они обладают увеличенным запасом прочности и надежности, равным которому пока что нет. Данные смеси одинаково результативно применять как для формирования саморастекающегося ровного пола, так и для выравнивания таких поверхностей, как полы, потолки и стены. Сухой цемент может быть использован для внутренних и наружных отделочных работ.

Данные смеси одинаково результативно применять как для формирования саморастекающегося ровного пола, так и для выравнивания таких поверхностей, как полы, потолки и стены. Сухой цемент может быть использован для внутренних и наружных отделочных работ.

Универсальные свойства цементных смесей обуславливают их применение практически во всех видах отделки, а также для многих других видов работ. Это объясняется наличием в их составе такого компонента, как цемента – продукта обжига глины, известняка и некоторых других минеральных добавок в режиме высоких температур. Для увеличения степени адгезии в цементные смеси также добавляют специальные наполнители минеральной природы и модифицирующие полимерные добавки.

Состав и свойства сухой цементной смеси ЮНИС Цемент М-400

Во всех строительно-отделочных работах цементные сухие смеси – это необходимый и незаменимый компонент. Они выступают в роли выравнивателя, прочного соединителя разных поверхностей, материала для отделочных внутренних и внешних работ. Смеси на основе цемента, как правило, обладают исключительными эксплуатационными характеристиками, благодаря которым найти им замену бывает просто невозможно.

Смеси на основе цемента, как правило, обладают исключительными эксплуатационными характеристиками, благодаря которым найти им замену бывает просто невозможно.

Среди индивидуальных свойств технического характера цементных составов можно выделить повышенную морозо-, водо- и трещиностойкость. Они недаром получили статус универсального строительного материала, ведь могут успешно применяться снаружи и внутри помещений.

Слово «цемент» имеет латинские корни, caementum — «щебень, битый камень», дословно – это неорганическое искусственное вяжущее вещество, используемое в сфере строительства. При соединении с водой, растворами солей и другими материалами жидкой природы, данный материал образует пластичную взвесь, которая через короткий промежуток времени затвердевает и превращается в камень. Цемент используется для приготовления строительных растворов, в частности, бетона. Он обладает гидравлическими вяжущими свойствами, то есть в условиях высокой влажности он только увеличивает плотность и прочность, что и отличает его от других минеральных вяжущих – извести и гипса, которые набирают твердость исключительно на воздухе.

Цемент в строительных растворах – это композитный малоклинкерный материал, который применяется для штукатурных и кладочных работ. Главными его отличительными преимуществами являются высокая прочность, стойкость к действию сульфатов, коррозии и воды, мелкодисперсность помола.

Нанесение сухой цементной смеси UNIS Цемент М-400

При изготовлении цементного раствора необходимо учитывать совместимость марки цемента с кирпичами и блоками, предназначенными для кладки. Самым оптимальным вариантом раствора является материал с пластичной консистенцией.

Обычно, толщина цементного шва достигает пределов 10-15 миллиметров, поэтому необходимо учитывать, что если стена в дальнейшем будет оштукатуриваться, то кладку необходимо выполнять в неполный шов, который впоследствии будет дозаполнен раствором. Рациональным ходом будет предварительное смачивание водой блоков и кирпичей перед кладкой, это не только очистит строительные компоненты от грязи, но и поспособствует усилению адгезии.

Степень прочности раствора будет зависеть от того, в каких пропорциях будет произведено смешивание цемента с песком – чем больше цемента, тем выше прочность раствора и его марка.

При замешивании можно использовать мульду, в которую сначала насыпается песок, и уже после цемент. Все компоненты перемешиваются до однородного состояния, потом в смеси делается небольшая воронка, в которую постепенно добавляется вода при тщательном перемешивании лопатой. В результате консистенция раствора должна получиться, как густая сметана.

Если для замеса используется бетономешалка, порядок заполнения компонентами немного другой – сначала порция воды, песок + бетон, оставшаяся вода. После приготовления раствор цемента необходимо полностью израсходовать в течении трех часов.

технические характеристики и плотность насыпной продукции М-400 в мешках, цемент Д20 «ПЦ», вес марки на 1 м3

Для строительства современных частных домов и объектов промышленного и оборонного значения строители используют растворы из цемента. Каждый тип цементной смеси имеет свои индивидуальные особенности и применяется на разных стадиях строительных работ.

Каждый тип цементной смеси имеет свои индивидуальные особенности и применяется на разных стадиях строительных работ.

Цементная смесь М400 – востребованный тип строительного материала, применяемый для возведения жилых и промышленных помещений и выполнения работ по отделке и кладке. Данную марку цемента применяют не только российские строительные компании, но и организации из Европы. Высокая прочность, устойчивость к перепадам температуры и влаге, длительный период эксплуатации сделали данный строительный материал лидером в рейтинге продаж строительных смесей для изготовления бетона.

Особенности

Цемент М400 – искусственная строительная смесь, которая приобретает густую насыщенную пастообразную структуру при соединении с жидкостью. Данный тип цемента относится к группе неорганических вяжущих минеральных соединений, имеющих комфортную тонкость помола и оптимальную фракцию частиц. Реакция между химическими элементами превращает смесь из песка и цемента в твердый строительный материал, имеющий сходства с камнем.

Реакция между химическими элементами превращает смесь из песка и цемента в твердый строительный материал, имеющий сходства с камнем.

Основная особенность – устойчивость к сульфатным средам и коррозии. Цемент марки М400 является вяжущим компонентом для различных строительных смесей. Клинкер для раствора получается методом обжига известняка и глины.

Для изготовления цемента марки М400 используют такие минералы, как алит, глинозем, магнезит, гипс. Для придания индивидуальных свойств и технических характеристик разным маркам цемента в раствор добавляют дополнительные компоненты, количество которых установлено в производственных стандартах и нормах. Присадки, добавленные в раствор, повышают пластичность, морозоустойчивость и устойчивость смеси к негативному влиянию окружающей среды. Их количество не должно превышать 5 процентов от общей массы раствора.

Свойства и технические характеристики данной марки цемента позволяют проводить работы на объектах промышленного значения:

- автодороги;

- гидротехнические и подводные сооружения;

- наземные и подземные объекты.

Раствор широко применяется для строительства и установки железобетонных конструкций.

В гражданском строительстве материал применяется для монтажа фундамента разного типа, строительства стен и колон, изготовления растворов для оштукатуривания различных поверхностей, обустройства пешеходных дорожек и тротуаров, изготовления бетона марок от М100 до М450.

Достоинства:

- универсальность;

- удобная расфасовка;

- высокая прочность;

- устойчивость к низким температурам и влаге;

- длительный период эксплуатации;

- возможность использования в разных климатических поясах;

- широкая область применения;

- отсутствие трещин и сколов;

- доступная цена.

Недостатки:

- невозможность применения для строительства многоэтажных домов.

Технические характеристики

Цементный раствор марки М400 имеет индивидуальные технические характеристики:

- раствор состоит на 97 процентов из неорганических компонентов, основные из которых – окисли кальция, магния, титана, алюминия, железа, кремния;

- физическое состояние – твердое;

- конструкция из цемента способна выдержать давление минимум 400 кг на 1 см² общей площади;

- насыпная плотность в неуплотненном состоянии составляет от 1100 кг до 1500 кг на 1 м³;

- температурный диапазон составляет от -30 до +300 градусов по Цельсию;

- частичное застывание раствора наступает через 4 часа, а полный набор прочности происходит через 1 месяц;

- водонепроницаемость составляет не более 25 процентов;

- максимальные адгезионные характеристики появляются после полного набора прочности;

- период эксплуатации составляет не менее 100 лет;

- имеет высокую устойчивость к органическим и неорганическим растворителям.

Производители цемента выделяют несколько групп смеси в зависимости от компонентов в его составе:

- Портландцемент (ПЦ). Изготавливается из силикатов кальция, характеризуется широкую область применения. Имеет среднюю скорость затвердевания и высокие технические параметры.

- Цементы глиноземистые (ГЦ). Изготавливаются из алюминия, кальция, железа, кремния и их оксидов. Стандарты качества установлены ГОСТом 969-91. Имеют высокую скорость застывания и полного отвердевания. Применяются для строительства объектов в регионах с низкими температурами.

- Цементы магнезиальные (МГЦ). Содержат высокий процент магния. Конструкции из данного раствора имеют высокий процент плотности и длительный период эксплуатации.

- Цементы пуццолановые (ППЦ). Изготавливаются из мелких неорганических соединений вулканов. В производстве применяются вещества с повышенной вязкостью (кремнеземистые и глиноземистые минеральные компоненты, шлак и летучая зола).

- Портландцемент из шлака (ШПЦ). Производится из шлаков доменного производства. Имеет низкую цену и применяется в агрессивных средах и минеральных водах.

Для получения качественного бетонного раствора необходимо строго соблюдать пропорции воды, цемента, щебня и песка. Нарушение технологических норм при разведении и смешивании компонентов приведет к получению бетона низкого качества. Для приготовления 1 куба бетона марки М200 необходимо использовать 500 кг цемента марки М400.

Все технические характеристики и их описания, дату изготовления, сроки годности, условия хранения, способы соединения компонентов и разведения смеси для получения качественного бетонного раствора производители в полном объеме указывают на упаковочных мешках.

Производители

Производители из разных стран мира выпускают цемент марки М400, но российский товар имеет наибольший спрос среди покупателей в связи с тем, что имеет высокое качество, соответствующее европейским стандартам, и доступную цену. Строительный материал производится согласно стандартам качества, установленным ГОСТом 31108-2003.

Строительный материал производится согласно стандартам качества, установленным ГОСТом 31108-2003.

Для производства цемента марки М400 производители используют несколько методов:

- мокрый – измельчение элементов смеси в воде;

- сухой – изготовление строительного материала без добавления воды, является наиболее востребованным и экономичным методом;

- комбинированный – предусматривает одновременное применение сухого и мокрого способов.

На полках строительных магазинов можно встретить несколько типов расфасовки:

- пакеты весом 1 кг;

- мешки весом 25 кг и 50 кг;

- насыпной.

Цемент, расфасованный в мешки и пакеты, подходит для мелкого строительства: его удобно хранить, разводить, перемещать и вести учет расхода. Для выполнения больших объемов работ строители приобретают насыпной материал.

На упаковочной таре производители указывают полную информацию о товаре с помощью маркировки.

Маркировка по проценту содержания добавок:

- Д0 – имеет высокие водостойкие показатели, применяется для изготовления конструкций из железобетона;

- Д20 – содержит не более 20 процентов неорганических добавок, применяется для строительства оборонных и гражданских объектов, изготовления плит, блоков для фундамента и балок для перекрытий, имеет высокие показатели водостойкости;

- Д-20 Б – быстродействующий строительный раствор, имеющий высокую прочность и пластичность и использующийся для изготовления конструкций из железобетона.

Маркировка по составу:

- ЦЕМ 1 – чистый цемент;

- ЦЕМ 2 – цемент с дополнительными компонентами (группа А – процент добавок не меньше 20, группа В – процент вспомогательных элементов не меньше 30).

Маркировка индивидуальных качеств раствора:

- СС – сульфатостойкий;

- ГФ – гидрофобный;

- Б – быстросохнущий;

- БЦ – белый цемент;

- Н – нормированный;

- ПЛ – пластифицированный;

- ВРЦ – быстросхватывающийся.

Цемент марки М400 имеет класс прочности 32,5 МПа.

Советы и рекомендации

Приобретая данный строительный материал, опытные строители рекомендуют соблюдать несколько правил:

- для выполнения работ небольшого объема необходимо приобретать цемент в мешках от 1 кг до 25 кг;

- при покупке материала надо проверять дату изготовления и производителя;

- необходимо соблюдать технологические нормы транспортировки и хранения;

- срок годности материала в мешках – не более 6 месяцев, в полиэтиленовой упаковке – 1 год;

- цемент в мешках имеет высокое качество, хорошо защищен от проникновения влаги и негативного воздействия окружающей среды;

- качественный цемент должен иметь серый цвет, рассыпаться и не сбиваться в ком;

- наиболее востребованный цемент имеет частицы с фракцией от 40 до 80 мкм.

Важную роль при покупке любого строительного материала играет его цена. Для того чтобы объективно оценить ценовую политику выбранного строительного магазина, необходимо знать показатели, из которых состоит цена товара:

- высокий процент содержания минеральных добавок значительно снизит цену;

- добавление пластификаторов повышает стоимость товара;

- мелкий помол компонентов смеси увеличит ценовой диапазон;

- стоимость цемента зависит от страны производителя и транспортных расходов;

- упаковочный материал и его качество входят в стоимость приобретаемого товара.

Цемент – универсальный строительный материал, имеющий широкую область применения в частном, промышленном и гражданском строительстве. Уникальное свойство данного раствора застывать в воде расширяют область его применения и дают возможность реализовать проекты не только на земле, но и под водой.

Перед началом выполнения работ специалисты рекомендуют внимательно изучить все технические характеристики и свойства материала, опытные консультанты специализированных строительных магазинов помогут сделать правильный выбор и приобрести нужную марку цемента.

Только применение качественных строительных смесей известных производителей позволит создать долговечные и прочные конструкции и сооружения.

О том, как правильно замешивать цементный раствор, смотрите в следующем видео.

растворы для кладки, стяжки и штукатурки

Цементно-песчаный раствор используется во всех сферах строительства, от теплицы или забора на даче до возведения многоэтажных домов. Мы организуем доставку цемента в любую точку Москвы и области. Каждая сфера применения определяет требования к прочности, пластичности и другим свойствам бетона. Для домашних нужд не обязательно разбираться во всем разнообразии марок цементных растворов.

Наиболее универсален раствор цемента, пропорции которого 1 : 3 : 0,45–0,55. Это значит, что песка берут в 3 раза больше, чем цемента М400, а воды – около половины от его объёма. Такой раствор подходит и для стяжки, и для черновой отделки стен, и для кладки. Добавив ещё 4 ведра гравия можно получить прочный бетон для заливки, например, ленточного фундамента или установки столбиков для забора.

Пропорции цемента для штукатурки

Цементно-песчаным раствором выравнивают фасады и внутренние стены зданий, заделывают трещины и выбоины, штукатурят любые поверхности с крупными дефектами, в том числе в неотапливаемых или влажных помещениях.

Для штукатурки используют лёгкие растворы марок М10 – М100 с добавлением пластификаторов. В данном случае для придания пластичности чаще всего используют гашеную известь или гипс, также возможно добавление глины или жидкого моющего средства. Клей ПВА, помимо повышения эластичности раствора, улучшает его адгезию к поверхности.

Раствор из цемента, песка и извести образует более ровную, гладкую поверхность, при этом его стоимость и вес снижаются. В зависимости от требований к прочности готового покрытия, извести добавляют от 15 до 140% от количества цемента.

Особенность цементных растворов для штукатурки – количество воды определяется на глаз, обычно используют не менее 6 л на 1 ведро цемента. Полученный жидковатый пластичный раствор проще нанести тонким слоем и разровнять.

Сколько нужно цемента и песка для штукатурки

Оштукатуривание поверхностей обычно проводят в три этапа:

- Обрызгивание жидким раствором, в котором песка в 2 – 3 раза больше, чем цемента.

- Грунтовка вязким цементным тестом по схватившемуся, но не высохшему полностью первому слою: песка берут от 1,5 до 2,5 ведер на 1 ведро цемента;

- Отделочный тонкий слой густым составом, в котором на 1 ведро цемента приходится от 1 до 1,5 вёдер песка.

Для поверхностей, которые не будут регулярно поддаваться воздействию влаги, грунтовочный слой пропускают.

Для штукатурки также используются растворы М50 – М100 с известью или глиной на основе портландцемента М-400. Для них на 1 ведро цемента добавляют 4,5 – 8 вёдер песка и 0,4 – 0,9 вёдер известкового теста. Для штукатурки можно использовать и цемент более низких марок, но это снизит прочность раствора.

Цементный раствор для стяжки

Стяжка пола формирует монолитную бетонную плиту значительной толщины, которая будет постоянно подвергаться нагрузкам. Чтобы она не трескалась, особенно важно правильно рассчитать водоцементное соотношение. Удобный в работе и достаточно прочный раствор получается при добавлении 4,5 – 7 л воды на 1 ведро цемента.

Полусухая технология стяжки предполагает использование 2 – 2,5 л воды на 1 ведро цемента и последующее увлажнение в процессе созревания. Однако такой раствор качественно утрамбовать вручную не получится, используются специальные затирочные машинки.

Вычислить, сколько надо цемента и других ингредиентов, можно лишь зная требуемый класс прочности бетона и марку цемента. На 1 ведро цемента М400 берут 2 или 3 ведра песка (раствор М200 или М150). Для раствора повышенной прочности М300 используют цемент М500 в соотношении 1:2 с песком.

Фиброволокно и другие армирующие добавки используются для стяжки или монолитных элементов. Добавляют 0,6 – 0,9 кг на 1 куб. м. готового раствора.

Пластификаторы повышают пластичность готового бетона, устойчивость к растрескиванию. В домашних строительно-ремонтных работах наиболее часто они нужны для стяжки тёплого пола. В зависимости от производителя, добавляют 125 – 250 мл на 1 мешок цемента 25 кг.

Другие добавки регулируют скорость схватывания раствора, делают бетон влагостойким, цветным, сульфатостойким, морозоустойчивым, регулируют другие его свойства.

Пропорции раствора для кладки

Марка цементного раствора для кладки должна быть такой же либо немного ниже, чем класс прочности кирпичей или блоков. Также следует учитывать будущие нагрузки на конструкцию: для кладки стен небольшого сарая достаточно прочности раствора М50, для несущих стен нужен раствор не хуже М100.

Соотношение компонентов, необходимое для приготовления из цемента М400 растворов различных марок, приведено в таблице.

Противоморозная химия необходима для работ в зимнее время, добавляется в количестве 5 – 15% от веса цемента. Пластификаторы (гашеная известь или жидкое моющее средство) в этом случае добавляются для удобства работы с раствором.

Подобрав правильное соотношение цемента с песком, водой и добавками, можно замесить раствор с любыми заданными свойствами.

Свойства цемента и растворов на его основе

Цемент является основой для множества строительных материалов — от обычного бетона для плит перекрытия до затирки для кафеля. Этот материал является вяжущим, своеобразным клеем для наполнителей во множестве строительных растворов и смесей. Казалось бы: всё с цементом понятно и свойства его давно известны всем строителям. Однако с массовым применением готовых смесей от производителя, многие перестали вдаваться в подробности «работы» этого вяжущего — очень зря!

Мы привыкли использовать в той или иной ситуации готовую смесь, специально предназначенную для этого случая. С одной стороны это хорошо: не нужно забивать голову лишними знаниями и вникать в тонкости процесса — достаточно действовать в точности по инструкции. Это, казалось бы достоинство одновременно является огромным недостатком: без знания дела мы ограничены использованием конкретной смеси в строго определённой изготовителем области. А если наша ситуация категорически требует отступить от технологии на мешке? А что делать, когда для конкретного случая нет подходящей смеси или она чрезмерно дорогая? Вопросов может возникнуть множество, решение которым — понимание основных свойств растворов на основе цемента.

Можно даже сказать больше — с пониманием свойств строительных материалов приходит осознание бесполезности некоторых процессов и ненужности дополнительных средств (например грунтовок), которые рекомендуются в инструкциях к готовым смесям.

В этой публикации мы постараемся обойтись без сложных терминов и формул химических процессов. Мы рассмотрим свойства с практической стороны применения в строительных и отделочных работах. Так как в большинстве случаев применяется общестроительный портландцемент, то будем рассматривать преимущественно этот цемент.

Марочная прочность

Цементы подразделяются на классы прочности: 22,5 (М300); 32,5 (М400); 42,5 (М500); 52,5 (М600). Класс прочности означает минимальную прочность на сжатие в 28 суточном возрасте (для нормальнотвердеющих цементов) и соответствует усреднённой марочной прочности в скобках. Марочная прочность проверяется в лабораториях и соответствует нагрузке в кг/см².

Например: марка М400 означает, что раствор на основе этого цемента обладает средней прочностью на сжатие 400 кг/см² (40 МПа). В лабораториях используется специальный песок, который смешивается с испытуемым цементом в пропорциях 1:3 (1 часть цемента и 3 песка) — именно такой отвердевший раствор испытывают на сжатие. Но это всё теория…

На практике же строители зачастую не знают какие пропорции песка и цемента соблюдать для получения нужной марки. Некоторые считают, что если заведут раствор из цемента М400 в пропорции 1 к 2, то получат марку М200. Логика есть, но это неверные рассуждения! Ведь этот же раствор заводят в лабораториях 1 к 3 и получают марку 400…

На практике марочная прочность не зависит пропорционально от соотношений песка и цемента, и не может быть установлена без лабораторных исследований. Для примерной оценки марки раствора в СП 82-101-98 существует таблица пропорций. Стоит заметить, что она примерная — на результат влияют различные примеси в используемом песке. Но для практического использования вполне подходит. Таблица несколько упрощена для лучшего понимания.

| Марка раствора | Марка цемента | Соотношение цемент:песок |

|---|---|---|

| М300 | М500 | 1 : 3,7 |

| М400 | 1 : 3 | |

| М200 | М500 | 1 : 4,7 |

| М400 | 1 : 3,8 | |

| М150 | М500 | 1 : 6 |

| М400 | 1 : 4,9 | |

| М300 | 1 : 3,6 | |

| М100 | М500 | 1 : 8,3 |

| М400 | 1 : 6,7 | |

| М300 | 1 : 5 | |

| М75 | М500 | 1 : 10,5 |

| М400 | 1 : 8,5 | |

| М300 | 1 : 6,3 | |

| М50 | М400 | 1 : 12 |

| М300 | 1 : 9,2 |

*Примечание: данные основаны на таб. 4 из СП 82-101-98. Насыпная плотность песка принята 1700 кг/м³.

При использовании растворов определённой марки нужно помнить золотое правило: наносимый слой должен быть меньшей марочной прочности, нежели основание. Это поможет предотвратить отслаивание и трещины. Ибо более прочный верхний слой во время усадки (а она неизбежна) может «порвать» основание — нанесённая масса сжимает менее прочное основание и образуются трещины.

Рабочее время и схватывание

Под временем «жизни» раствора подразумевается срок, отведенный после затворения на нанесение и разравнивание. Другими словами — как долго можно работать готовым раствором без ущерба качеству.

В действующем ГОСТ 30515-2013 существует понятие начало схватывания — если отбросить ненужные подробности, это и есть то самое время, в течение которого нужно сделать все манипуляции с заведенным раствором. В этом же нормативном документе прописано, когда должно наступать начало схватывания для нормальносхватывающихся цементов: от 45 мин. до 2 ч.

Это не означает, что раствор нельзя использовать более чем через 45 минут — вполне можно, но следует понимать, что прочность его снизится. Более важным на мой взгляд является тот факт, что нанесенный через 45 мин. второй слой уже не станет единым целым с предыдущим слоем — это нужно помнить. Другими словами, при формировании единого, монолитного слоя не следует делать перерывы более 40 минут, а ещё лучше обойтись без перерывов вообще.

Набор прочности

Цемент относится к гидравлическим вяжущим веществам — это означает, что затвердевание затворённой смеси происходит как на воздухе, так и в воде. Однако при банальном высыхании на воздухе цемент не набирает значительную часть прочности — для роста цементных кристаллов необходима влага. Другими словами — цементные растворы должны оставаться увлажненными даже после схватывания (внешнего затвердевания и потери подвижности). Поэтому так важно предотвращать преждевременное пересыхание нанесенного раствора.

Принято считать, что смеси на основе цемента (нормальнотвердеющие цементы) набирают около 55% прочности через неделю и полную прочность через 28 суток после затворения водой. То есть процесс твердения более активен в начале и постепенно снижается. Если быть более точным, то на самом деле твердение продолжается долгие годы, 28-суточный срок принят как проектный.

Именно по причине долгого набора прочности цементные составы иногда поливают водой или накрывают полиэтиленом, чтобы не тормозился процесс твердения. По собственному опыту могу сказать: ответственные участки работ достаточно увлажнять/накрывать в течение 2-3 суток — этого вполне достаточно. Стоит учитывать слои растворов и водопоглощение оснований: стяжка 8 см. на бетонном, слабовпитывающем основании вряд-ли пересохнет за 2 дня и особой необходимости в дополнительном увлажнении не существует. А вот слой штукатурки 1 см. на красном кирпиче (высокое водопоглощение) пересохнет очень быстро и не наберёт необходимой прочности. Именно поэтому красный кирпич обильно поливают водой перед штукатурными работами. Суть одна: цементным растворам необходимо обеспечить влажную среду на несколько суток.

Именно по вышеописанной причине цементно-песчанные стяжки не рекомендуется заливать слоями тоньше 3-4 см. Если же обеспечить влажность, то ограничений в толщине слоя нет. Во многие готовые смеси с этой целью добавляются различные добавки, которые удерживают воду в растворе и не дают ей испариться.

Хороший пример такой добавки в кустарных условиях — клей ПВА или даже обойный клей (удивительно, но это так). Смысл использования клея не в склеивании частиц, а именно в удерживании молекул воды — тем самым создается среда для роста цементных кристаллов.

Помимо воды, для нормального схватывания и твердения необходима температура окружающей среды от +5 ℃ и выше. Стоит заметить, что указанные характеристики справедливы для температуры +20 ℃ — при более низкой твердение происходит медленнее. При температуре ниже 5 ℃ использование цементных растворов без специальных добавок не рекомендуется.

Адгезия цементных растворов

Несмотря на хорошую адгезию цемента к минеральным основаниям, в последние годы на строительных рынках активно пропагандируются грунты глубокого проникновения и так называемый «бетонконтакт». На самом же деле толк от них стремится к нулю.

Грунтовки глубокого проникновения бесполезны и даже вредны по той причине, что могут окончательно закупорить поры в слабовпитывающих основаниях (например гладкий бетон). А пористость основания нужна для хорошего закрепления массы раствора: частицы проникают в поры и цепляют основной слой за основание. При высоком водопоглощении основа хорошо увлажняется — так решается проблема быстрого пересыхания.

Некоторые сомнения может вызывать «бетонконтакт» — он создаёт шероховатую поверхность, при этом сам хорошо прилипает к гладкому бетону. Так и напрашивается мнение — от него будет толк! На самом деле не все виды «бетонконтактов» способны выдержать щелочную среду цементных составов — они попросту в них растворяются. Более того — сам цемент имеет достаточную адгезию к гладким бетонам, главное создать для этого благоприятные условия.

Существует два основных приёма для улучшения адгезии цементных растворов к минеральным основаниям: адгезионный слой и набрызг.

Адгезионный слой представляет из себя более жидкий, тонкий слой того же раствора, который наносится на основание. Жидкая смесь хорошо проникает в поры основания и обеспечивает хорошее сцепление с основным слоем. Основной слой укладывается на НЕсхватившийся адгезионный для образования единого монолита. Данный приём больше подходит для горизонтальных поверхностей, когда сверху располагается основная масса. На вертикальных поверхностях велика вероятность оплываний, хотя всё зависит от конкретной ситуации.

Пример использования адгезионного слоя — укладка полусухой стяжки без разделения с основанием. Полусухая смесь основного слоя укладывается на жидкий слой в 1-3 мм., таким образом слишком сухая смесь имеет возможность «приклеиться» к основанию.

Набрызг используется при штукатурке — жидкий раствор набрызгивается на увлажнённое основание при помощи веника или кисти, образовывая множество выступающих комочков. Благодаря жидкой консистенции, смесь хорошо проникает в поры и имеет отличное сцепление с основой. Отличие от адгезионного слоя еще заключается в том, что нанесение основного слоя производится после схватывания набрызга.

Более современным вариантом набрызга и адгезионного слоя является плиточный клей, нанесённый на основание гребенчатым шпателем. Благодаря химическим добавкам, плиточный клей имеет немногим большую адгезию и им удобнее работать. Соответственно адгезионный слой предполагает нанесение основной массы сразу после нанесения клея, при аналогии с набрызгом нужно дождаться схватывания клея. При работе с набрызгом нужно помнить, что марочная прочность наносимого основного слоя должна быть меньше, чем у клея.

Для достижения хорошего результата также рекомендуется на гладких основания делать насечки топором — этот вариант можно использовать совместно с вышеописанными.

Для формирования адгезионного слоя и набрызга можно использовать улучшающие добавки — клей ПВА улучшит их характеристики. Существуют и готовые добавки для этих целей, например Ceresit СС 81.

Влагостойкость и водостойкость цемента

Порой приходится слышать выражение «влагостойкий цемент» или «влагостойкий плиточный клей» — это лишь показывает безграмотность говорящего. Предлагаю разобраться в этом вопросе. Для начала разберёмся в терминах.

Влагостойкость строительного материала — это способность выдерживать длительное воздействие влаги с периодическим просыханием без разрушения и размягчения. Простыми словами материал может периодически намокать и высыхать не разрушаясь и не теряя своих свойств.

Водостойкость — это способность длительное время не разрушаться под воздействием воды. Иными словами — на материале может постоянно стоять вода без ущерба прочности.

Как мы уже узнали выше, цемент — это гидравлическое вяжущее и от воды он только становится прочнее. Поэтому непосредственно сам цемент является влагостойким и водостойким по умолчанию. Здесь нужно в первую очередь оценивать свойства наполнителя — песка, известкового раствора и иных материалов. Разумеется, если в качестве наполнителя используется песок — то смесь также влагостойкая и водостойкая. Известковый же раствор подвержен гниению при длительном воздействии влаги, поэтому его нельзя назвать водостойким, влагостойким — возможно.

В общем если в раствор входят не влагостойкие и водостойкие компоненты — то таковым нельзя назвать и готовый раствор.

Цементно-песчанные смеси же обладают безусловной водостойкостью, прошу не путать с водопроницаемостью — вода хоть и не вредит цементному камню, но с легкостью через него проходит. Поэтому если под раствором находится восприимчивый к влага материал — его необходимо защитить.

Также цемент боится влаги в том случае, когда происходит действие отрицательных температур — вода, замерзая расширяется и разрушает микропоры год за годом. В таких случаях сильно влияет водопоглощение материала — при полусухих технологиях изготовления водопоглощение значительно ниже.

Как избежать трещин на цементно-песчаном растворе

Для появления трещин существует несколько причин, рассмотрим их по отдельности.

Усадочные трещины — одно из самых частых явлений. В свою очередь им предшествуют две причины: в раствор добавлено слишком много воды или нанесённая смесь слишком быстро пересыхает. А иногда трещины образуются из-за обоих причин.

Чтобы избежать излишней воды, нужно делать максимально возможный, густой раствор. Многие думают, что жидкая смесь лучше «прилипнет» к основанию — это действительно так, однако тогда возникает риск трещин и смесь будет проигрывать по прочности (будет слишком пористая после высыхания). Поэтому нужно помнить про адгезионный слой и набрызг — они решают проблему «прилипания».

При быстром высыхании раствора, усадка происходит раньше, чем смесь наберёт минимальную прочность — поэтому образуются трещины .Быстрое пересыхание можно предотвратить обильным увлажнением основания и периодическим смачиванием нанесённой смеси.

На этом предлагаю закончить, статья будет дополняться.

Источники:

ГОСТ 30515-2013 Цементы. Общие технические условия

СП 82-101-98 Приготовление и применение растворов строительных

Оцените публикацию: Оценка: 3.8 (13 голосов)Смотрите также другие статьи

TPI M400 (Раствор для стяжки пола)

Смеситель с регулируемым уровнем тарелки. Подходит для заливки пола для выравнивания поверхности. Готовы для декоративных материалов, таких как плитка, паркет, ковролин и т. Д. Потому что есть химические вещества, которые помогают течь. Это облегчает регулировку уровня пола.

ИНФОРМАЦИЯ

- Комбинированный материал между портландцементом TPI. Щебень, прошедший процесс сушки и размер. Высококачественные химические вещества из-за границы. Имеет хорошие сыпучесть.Легче отрегулировать уровень пола. Просто смешайте воду в нужной пропорции, и ее можно будет сразу использовать.

ПРЕДЛОЖЕНИЕ

- После смешивания воду Использовать в течение 2 часов 30 минут.

- Хранить раствор в прохладном сухом месте и залить водой. Избегайте транспортировки под дождем или перемещения по влажным местам. Чтобы продлить срок хранения.

ПРОЦЕДУРЫ РАБОТ

- Очистите поверхность для заливки. Удаляя загрязнения, пятна, масло, пыль и другие вредные воздействия.Если поверхность основания недостаточно прочная, ее следует извлечь. Следите за тем, чтобы кожа была прочной. Или приготовьтесь другим способом. (Проверьте подготовку поверхности с помощью скребка для стальной поверхности. Не должно быть цинги. Или детали можно легко соскрести сталью) перед заливкой, насыщенной водой. Во время заливки не должно быть воды. Или всегда есть вода из земли. Если вам нужно решить проблему раньше.

- Смешайте TPI (M409) с чистой водой до 3,5: 1 по объему.

- Применяется к общему процессу выравнивания пола. Его также можно использовать с минометами. Рабочая зона должна быть защищена соответствующим образом, чтобы она не соприкасалась с водой или солнечными лучами во время заливки и до полного заполнения штукатурки.

- Инкубация не менее 3 дней.

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

- Смешайте 1 мешок воды 8 л.

- Вес 50 кг

Толщина заливки (мм) 50

Площадь 1 мешка раствора (кв.м) 0,56

Использование на квадратный метр (кг) 88

M400 Гидроизоляционное покрытие строительных химикатов котировки в реальном времени, цены последней продажи -Okorder.com

Описание продукта:

M400 Гидроизоляционное покрытие

Описание

M400 — это эластомерное покрытие на водной основе, в котором используются новейшие технологии для защиты от суровых погодных условий, химического разрушения и т. Д. Это белая эмульсия с однокомпонентной системой.

Применение

Подготовить гидроизоляционное покрытие JS | Нанести на крышу, подвал, моечную комнату, резервуар, плотину, бассейн, канал, метро, сложные гидроизоляционные конструкции и т. Д. | |

Приготовить антикоррозионный раствор | Наносить в антикоррозийный слой, например, в дренаж, канализационные трубы и т. Д. | |

Приготовить ремонтный раствор | Применяется при ремонте конструкций, таких как цементные и бетонные трубопроводы поддержание; восстановление старых построек; ремонт дорог и мостов. | |

Подготовить герметизирующий материал | Наносить при затирке или герметизации конструкций, таких как затирка трещин в бетонных покрытиях, затирка трещин в стенах и т.д. | Применяется в системе теплоизоляции наружных стен |

Лист технических данных

Позиции | Технические характеристики | Измеренное значение |

Прочность клея, МПа | ≥1.0 | 1,5 |

Предел прочности при растяжении, МПа | ≥2,0 | 2,3 |

Скорость удлинения при разрыве,% | 30003 | |

Водонепроницаемость | 0,3 МПа, 30 мин. | Непроницаемый |

Низкоэластичный | -20 градусов C, 2 часа | Без трещин |

Термостойкость | 80 дней C, отверждение в течение 80 дней , без трещин, без пузырей, без трещин. | Стандартный |

Цикл сопротивления замораживанию и оттаиванию | 200-кратный цикл испытаний F&T при температуре -20 ~ 20 ° C без потери веса, без трещин в цементном слое, без пузырей, без трещин . | Стандарт |

Устойчивость к щелочам | Погружение в раствор NaOH 500 часов, без трещин, без пыли, без трещин. | Стандарт |

Устойчивость к атмосферным воздействиям | 500 часов, без пузырей, без трещин, пыли менее 1 степени. | Стандарт |

Преимущества

1. M400 обладает высокой адгезией к любому типу основания. Прочность клея в 2-10 раз выше, чем у обычного цементного раствора.

2. M400 обладает высокой прочностью, применимой к растяжению или усадке подложки. При изменении формы трещины не появятся.

3. Высокая стойкость к замораживанию и оттаиванию.

4. Отсутствие трещин в слое гидроизоляции. №

5. Может наноситься на поверхность влажного основания без побочного эффекта на адгезию между гидроизоляционным слоем и основанием.

6. Гидроизоляционный слой может иметь разные цвета.

7. Это экологически чистое покрытие с высокой стойкостью к соли и щелочам.

Упаковка

Фасуется по 50 кг на бочку. При хранении в сухом состоянии при температуре не ниже 5 ° C срок годности составляет 6 месяцев.

FAQ:

1. Q: Вы мануфактура или торговая компания?

A: Мы являемся профессиональным производителем с 12-летним опытом и 2-летним опытом экспорта, занимаем площадь 30 акров.

2. Вопрос: Могу ли я узнать ваш запрос MOQ?

A: MOQ составляет 1 тонну.

3. Q: Не могли бы вы предложить бесплатный образец?

A: Мы можем предоставить вам бесплатные образцы для проверки качества.

4. В: Является ли ваш продукт опасным товаром?

A: Не опасный товар, он относится к товарам, не относящимся к юридической инспекции.

5. Q: Что насчет упаковки?

A: жидкость в баке IBC или флекситанке; порошок в тканых мешках.

6. Q: Как насчет вашей производственной мощности?

A:

0 тонн / год.

7. Q: Какой у вас экспортный порт?

A: Главный порт Китая.

8. Q: Каково ваше время доставки?

A: В течение 7 дней после получения предоплаты.

9. В: Можно ли напечатать логотип или этикетку на упаковке по запросу клиента?

A: Да, мы можем настроить в соответствии с вашими требованиями.

Защита бетона — M400 (компонент гидроизоляционного покрытия JS)

Описание продукта

M400Waterproofing Coating — это эластомерное покрытие на водной основе, в котором используются новейшие технологии для обеспечения устойчивости к суровым погодным условиям, химическому разрушению и т. Д.Это белая эмульсия с однокомпонентной системой. Это высокоэластичная, прочная гидроизоляционная система, сополимеры и растворитель-носитель. Он обладает высокой устойчивостью к агрессивным почвам и растворимым солям, обеспечивая эффективную постоянную защиту от повреждений, переносимых водой. Он идеально подходит в качестве барьера для паров и солей для фасадов зданий за гранитом, мрамором, каменной облицовкой и элементами навесных стен.

Соответствие стандартамM400 Гидроизоляционное покрытие, отвечающее требованиям следующих стандартов: ASTM D 412.

Типичные свойства

шт. | Технические характеристики | Измеренное значение |

Адгезионная прочность, МПа | ≥1,0 | 1,5 |

Предел прочности при растяжении, МПа | ≥2,0 | 2,3 |

Коэффициент удлинения при разрыве,% | ≥150 | 218 |

Водонепроницаемость | 0.3 МПа, 30мин. | Непроницаемый |

Низкая гибкость | -20 градусов Цельсия, 2 часа | Без трещин |

Температурное сопротивление | 80 градусов C, отверждение в течение 3 дней, без трещин, без пузырей, без трещин. | Стандарт |

Цикл сопротивления замораживанию и оттаиванию | 200 циклов испытаний F&T при температуре от -20 до 20 градусов C.без потери веса, без трещин в цементном слое, без пузырей, без трещин. | Стандарт |

Устойчивость к щелочам | Погружен в раствор NaOH на 500 часов, без трещин, без пыли, без трещин. | Стандарт |

Атмосферостойкость | 500 часов, без пузырей, без трещин, запыленность менее 1 степени. | Стандарт |

Используйте

M400Waterproofing Coating — однокомпонентная высокоэффективная гидроизоляционная мембрана с высокой эластичностью и низкой водопроницаемостью.Гидроизоляционное покрытие M400 особенно подходит для широкого спектра применений, включая влажные зоны, фундаменты, подвалы, террасы, подпорные стены, опоры мостов, плантаторы, перевернутые крыши и ремонтный ремонт войлока, асфальта, бетона, волокнистого цемента или других конструкций крыши, когда они защищены от воздействие прямых солнечных лучей.

Типичные области применения и преимущества

- Можно наносить на различные подложки.

- Превосходная адгезия и термическая стабильность.

- Превосходная стойкость к окислению и хрупкости.

- Высокая эластичность, обеспечивающая постоянную гибкость барьера в широком диапазоне температур.

- Высокие свойства сборки обеспечивают быстрое нанесение.

- Нет требований к стыкам.

Подготовить гидроизоляционное покрытие JS | Применяется на кровле, подвале, умывальнике, резервуаре, плотине, бассейне, канале, метро, сложных гидроизоляционных сооружениях и т. Д. |

Приготовить антикоррозийный раствор | Применяется в антикоррозийном слое, таком как дренаж, канализационная труба и т. Д. |

Подготовить ремонтный раствор | Применяется при ремонте конструкций, например, при обслуживании цементных или бетонных трубопроводов; восстановление старых построек; ремонт дорог и мостов. |

Подготовить уплотнительный материал | Применяется при затирке или герметизации конструкций, например, при затирке трещин в бетонном покрытии, затирке трещин в стенах и т. Д. |

Подготовить клейкую изоляцию утеплителя наружных стен и резиново-цементную штукатурку. | Применить теплоизоляцию наружных стен |

Техническая поддержка

MUHU предоставляет комплексную услугу технической поддержки разработчикам, конечным пользователям и подрядчикам, а

может предложить техническую помощь на месте.

Инструкция по эксплуатации

Подготовка поверхности: — Поверхности, на которые наносится гидроизоляционное покрытие M400, должны быть чистыми от грязи, пыли, ржавчины, пустот, сот, выступов или любого другого материала, который может ухудшить адгезию.

При наличии мохового лишайника обработать соответствующим фунгицидным средством для уничтожения спор и подавления дальнейшего роста. После обработки тщательно промойте участок чистой водой и дайте ему высохнуть. Филе должны быть выполнены по углам или острым углам с использованием песка и цементного раствора 4: 1, модифицированного высококачественным связующим.

Грунтовка: Обычно не требуется на качественных, хорошо подготовленных основаниях.

Трещины: Все усадочные и неструктурные трещины должны обрабатываться не менее 1.5мм покрытие

M400 Гидроизоляционное покрытие на 75 мм с каждой стороны трещины. Дайте высохнуть в течение ночи перед общим применением.

Нанесение: Гидроизоляционное покрытие M400 следует наносить кистью, чтобы получить сплошную сплошную пленку. Требуются два слоя, второй слой наносится под прямым углом после того, как первый слой затвердел.

M400 Гидроизоляционное покрытие необходимо защитить от механических повреждений при последующих строительных или засыпных работах. Любые повреждения можно устранить путем точечного нанесения.Если необходимо провести испытание на заводнение, мембрана должна затвердеть в течение минимум 10 дней. Хотя гидроизоляционное покрытие M400 устойчиво к морозам, при нанесении на матовые основания будет ухудшаться адгезия. Следует избегать нанесения, если температура основания ниже 5 ℃ или приближается дождь.

Очистка: После использования оборудование для нанесения следует тщательно очистить ксилолом или аналогичными растворителями. Утечки необходимо удалить с помощью песка, вермикулита или подобного материала и утилизировать в соответствии с местными правилами.

Покрытие

Укрывистостьзависит от плотности, пористости, текстуры, температуры окружающей среды и т. Д. обрабатываемого субстрата. Как правило, расход составляет 1 литр / м2 / слой при плотной толщине слоя 0,55 мм.

Упаковка и хранение

M400Waterproofing Coating упаковано в бочку по 50 кг и имеет минимальный срок годности 12 месяцев при условии хранения под навесом, вдали от прямых солнечных лучей.

Меры предосторожности для здоровья и безопасности

M400Waterproofing Coating не подпадает под классификацию опасности действующего законодательства.Однако его нельзя глотать или допускать контакта с кожей и глазами. Необходимо надевать подходящие защитные перчатки и очки. Брызги на коже следует удалять водой. В случае попадания в глаза немедленно промыть большим количеством воды и обратиться к врачу. При проглатывании немедленно обратитесь за медицинской помощью — не вызывайте рвоту.

Для получения дополнительной информации см. Паспорт безопасности материала, доступный для этого продукта.

Важное примечание

MUHU стремится к тому, чтобы техническая информация, содержащаяся здесь, была верной, точной и отражала наши лучшие знания и опыт.Никаких гарантий не дается и не подразумевается, так как MUHU не контролирует условия использования, а компетентность любого человека, задействованного в приложении, находится вне нашего контроля.

Таблицы технических данныхAsall MUHU регулярно обновляются. Заказчик обязан проверить, подходит ли продукт для предполагаемого применения, а фактические условия использования соответствуют рекомендованным.

продуктов | zomincement.uz

Технология производства цемента.

Цемент не является натуральным материалом. Его производство — дорогостоящий и энергоемкий процесс, но результат того стоит — в конце производства получается один из самых популярных строительных материалов, который используется как самостоятельно, так и в составе других строительных материалов (например, , бетон и железобетон). Цементные заводы, как правило, находятся прямо на месте добычи сырья для производства цемента.

Производство цемента включает две стадии: первая — производство клинкера, вторая — доводка клинкера до порошкообразного состояния с добавлением гипса или других добавок.Первая очередь самая дорогая, на нее приходится 70% себестоимости цемента. А происходит это так: первый этап — это добыча сырья. Разработка месторождений известняка обычно осуществляется путем сноса, то есть часть горы «сносится вниз», то есть обнажает слой желтовато-зеленого известняка, который используется для производства цемента. Этот слой обычно находится на глубине 10 м (до этой глубины встречается четыре раза) и достигает толщины 0.7 мес. Затем этот материал отправляется по конвейеру на измельчение до кусков диаметром 10 см. После этого известняк сушится, и начинается процесс его измельчения и смешивания с другими компонентами. Далее эту сырьевую смесь подвергают обжигу. Таким образом производят клинкер. Второй этап также состоит из нескольких этапов. Это дробление клинкера, сушка минеральных добавок, дробление гипсового камня, помол клинкера вместе с гипсом и активными минеральными добавками. Однако при этом необходимо учитывать, что сырье не всегда одинаково и по физико-техническим характеристикам (например, прочности, влажности и т. Д.).) сырья разные. Поэтому для каждого вида сырья была разработана собственная методика производства. Кроме того, это помогает обеспечить хорошее качество измельчения и полное перемешивание компонентов. В цементной промышленности используются три метода производства, основанные на различных технологических приемах подготовки сырья: мокрый, сухой и комбинированный.

Мокрый способ производства применяется при производстве цемента из мела (карбонатный компонент), глины (силикатный компонент) и железосодержащих добавок (конвертерный шлам, железистый продукт, пиритный шлак).Влажность глины не должна превышать 20%, а влажность мела — 29%. Этот метод называют «мокрым», потому что измельчение сырьевой смеси осуществляется в водной среде, на выходе получается сырье в виде водной суспензии — шлама с влажностью 30-50%. Затем шлам проходит через печь для сжигания, диаметр которой достигает 7 м, а длина — 200 м и более. Во время горения из сырья выделяется углекислый газ. После этого клинкерные шары, которые образуются на выходе из печи, измельчаются в мелкий порошок, представляющий собой цемент.

Сухой способ производства заключается в сушке сырья перед измельчением или в процессе его обработки. А сырье выходит в виде мелкодисперсного сухого порошка.

Комбинированный метод, как следует из названия, предполагает использование как сухого, так и влажного метода. Комбинированный метод имеет две разновидности. Первый предполагает, что сырьевая смесь готовится мокрым способом в виде шлама, затем обезвоживается на фильтрах до влажности 16-18% и отправляется в обжиговую печь в виде полусухого масса.Второй вариант приготовления прямо противоположен первому: сначала сухой способ приготовления сырьевой смеси, а затем, добавив 10-14% воды, гранулируется, размер гранул 10-15 мм и подается. для сжигания.

Для каждого метода используется определенный тип оборудования и строго определенная последовательность операций. Затем цемент фасуют в бумажные мешки по 50 кг. Отгрузка осуществляется автотранспортом или по железной дороге. Без цемента не обходится ни одна конструкция, а это лучший показатель его высоких эксплуатационных характеристик.

Технология производства извести.

Более 3 тысяч лет назад для связывания камней при строительстве стали использовать вяжущие. Одними из первых были гипс и известь. Известь, первоначально полученная при обжиге, была измельчена в виде комков путем охлаждения водой.

В Древнем Риме потребность в строительном оборудовании вызвала широкое производство извести для использования в кирпичной кладке и штукатурных растворах. В начале XVIII века была получена новая ценная строительная вяжущая гашеная известь.Гашеную известь начали использовать для закладки фундаментов зданий, подземных и гидротехнических сооружений. Это привело к еще более значительному расширению производства извести.

Неожиданная известь (негашеная известь) — это воздушная известь после обжига в печи. Молотую известь получают путем измельчения в мельнице негашеной извести вместе с металлургическими и топливными шлаками, кварцевым песком, золой и другими минеральными добавками.

Гашеная известь получается при воздействии определенного количества воды на обожженную воздушную известь, в результате чего образуется продукт в виде порошка (порошковой извести), известкового теста или известкового молока.

Порошковая известь — это самый мелкий порошок, который можно получить, если во время закалки использовать только воду, которая необходима для завершения реакции гидратации (водные соединения). При гашении воздушной извести объем порошковой извести увеличивается в 2-3,5 раза. Тепло, выделяющееся при гидратации CaO, вызывает интенсивное испарение. Образующийся пар разрыхляет известь, превращая ее в мелкий порошок с размером частиц около 6 микрон (μ).

Из-за испарения влаги для получения порошковой извести требуется значительно большее количество воды, чем требуется в соответствии с химической реакцией.Таким образом, при гашении извести в порошкообразную известь на открытом воздухе с водой необходимо брать не 32–13% от веса СаО, а 70%.

Однако слишком много воды также нежелательно, поскольку тепла, выделяемого во время реакции, будет недостаточно, чтобы превратить ее в пар, и часть воды останется в порошковой извести, что ухудшит ее качество. Известковое тесто получается, когда для закалки на воздухе вводится известковая вода в количестве, превышающем теоретическое требуемое в десять раз. В среднем беру 2.На 1 кг извести берется 5 литров воды. Количество Ca (OH) 2 в этом случае меньше, чем при его закалке в порошковой извести.

Известковое молоко образуется при добавлении воды в количестве, более чем в десять раз превышающем теоретически необходимое. Средний размер частиц при закалке в известковом молоке составляет один микрон. При дальнейшем увеличении количества воды продукт закалки называется известковой водой.

Известняки образовались в основном из останков живых организмов, которые жили в морской воде миллионы лет назад.Скопления скелетов, раковин, скал, в состав которых входил карбонат кальция, образовывали известняковый ил, который под действием огромного давления столба воды и вышележащих слоев уплотнялся. Чем больше времени прошло с момента образования таких скоплений, тем плотнее известняк.

Некоторая часть известняков образовалась химически в результате перехода растворимой в воде бикарбонатной соли кальция в нерастворимый диоксид углерода (химические известняки). В природе встречаются известняки самого разного цвета: белые, серые, желтые, зеленоватые, коричневые, красноватые, черные и пестрые.Цвет известняка определяется примесями. Желтоватый, коричневый, красный и коричневый известняк определяется присутствием оксидов железа и марганца; серый и черный цвет обусловлены примесями битумных смол и углеродистых веществ; Зеленоватый цвет связан с присутствием в известняке соединений железа.

Известняки с матовой поверхностью имеют повышенное содержание магния, а с кристаллическим блеском — повышенное содержание кремния. Запах известняка свидетельствует о значительном содержании в нем органических остатков.Все известняки классифицируются по двум характеристикам: по структуре, то есть по структуре материала, и по химическому составу. По строению различают следующие типы известняков: гранулированный кристаллический известняк или мрамор; плотный известняк; рыхлый известняк; мел; известняковый туф; известняк-ракушечник. Мрамор в основном используется как отделочный материал. Некоторые разновидности мрамора Кольского полуострова, а также мраморные отходы (мраморная крошка Карадагских карьеров в Азербайджане и др.) используются для обжига извести. Плотный известняк имеет мелкозернистую структуру. Такие известняки образовались в результате химического осаждения или в условиях спокойного состояния воды на некотором удалении от берега, где осаждались только мельчайшие частицы.

С начала 20 века объемы известкового раствора в промышленном строительстве постепенно уменьшались. Известковые растворы из строительной практики успешно вытесняются такими эффективными вяжущими, как высокопрочный и водостойкий портландцемент, быстротвердеющий и более дешевый строительный гипс.Однако потребность в извести продолжает расти. Это связано с тем, что известь широко используется как основной компонент многих технологических процессов.

В промышленности строительных материалов известь в больших количествах используется при производстве силикатного кирпича и силикатных бетонных изделий. Объем потребления извести постоянно увеличивается в металлургической и химической промышленности. Большое количество извести используется при производстве сахара, бумаги, целлюлозы, битума, дезинфицирующих средств.В развитии технологии производства извести можно отметить следующие этапы. На первом этапе, который длился в ряде стран до начала ХХ века, технология обожженной извести была очень примитивной.

Собранные или добытые в карьере вручную куски известняка подвергались естественной сушке в отвалах с последующим обжигом в напольных или камерных печах. Напольная печь представляет собой груду чередующихся слоев угля и известняка. Снаружи куча покрыта крупными кусками известняка и обмазана глиной.Под кучей устраивают очаг, в который кладут дрова.

Напольные печи часто строили таким образом, что известняковая стена служила им тремя стенами, а четвертая (фасад) была выложена из кусков известняка на глиняном или известковом растворе. Время обжига известняка в напольной печи длилось до двух недель. Печь была выгружена вручную, и продукты подверглись тщательной ручной сортировке, так как отбраковка («необожженная» известь) достигла 35% от общего количества извести в напольной печи.Таким образом, расход топлива достигал 800 кг. Из-за использования тяжелого ручного труда стоимость производства была высокой.

MAI®400NT для надежных и удобных в использовании систем заливки и инъекции

Заливка цементным раствором Насосы являются неотъемлемой частью крупных инженерных и строительных проектов по всему миру. MAI ® 400NT — номер один в мире для цементных и инъекционных работ. Он зарекомендовал себя на протяжении нескольких десятилетий на горных, туннельных и подземных строительных площадках.

MAI ® 400NT нуждается в небольшом представлении для тех, кто работает в строительной и наземной промышленности. В этом насосе для раствора используется проверенная технология, обеспечивающая долгий срок службы в любых условиях.

Обеспечивает постоянные пропорции смеси для затирки и обратной засыпки, тем самым каждый раз обеспечивая правильный вид обработки и идеальные результаты. Вы можете рассчитывать на отличное смешивание материалов благодаря запатентованным инструментам для нагнетания и смешивания воды (Патент No.WO 2004/080676 A1 и патент № EP 1768771 B1).

Инновационная технология смешивания и транспортировки поставила цементный насос MAI ® 400NT на вершину своей области для инъекционных работ, последующей цементации раствора, заполнения просверленных отверстий и обратной засыпки земляных работ.

Надежные машины для затирки швов

MAI ® 400NT спроектирован так, чтобы пользователям было спокойнее. Прочная конструкция с использованием очень износостойкой нержавеющей стали MAI ® CODUR и компонентов, оцинкованных горячим способом, гарантирует защиту от коррозии в самых тяжелых условиях затирки.Он способен быстро адаптироваться к различным геологическим ситуациям, поскольку был специально разработан для того, чтобы выдерживать экстремальные подземные нагрузки.

Были применены самые современные методы производства, чтобы сделать насос для цементного раствора, который практически не поддается разрушению! Это означает, что вы можете положиться на наши системы впрыска во всем, от подземного строительства до работ по укреплению грунта и защиты откосов. Длительный срок службы и низкая подверженность ошибкам MAI ® 400NT обеспечивает максимальную надежность и соотношение цены и качества.

Удобный интерфейс и простота обслуживания насос для раствора

Этой системой впрыска также можно управлять через интерфейс к системе регистрации данных MAI ® LOG. Это означает ясное и простое управление с максимальным удобством и лучшим качеством смешанного раствора для затирки раствора.

Техническое обслуживание также очень просто благодаря удобной в обслуживании модульной конструкции и легко очищаемой зоне смешивания. Его можно разобрать одним движением для быстрой очистки.Детали из нержавеющей стали MAI ® CODUR и горячеоцинкованные компоненты гарантируют долгий срок службы и защиту от коррозии.

Признание за выдающееся качество MAI ®

MAI ® 400NT пользуется заслуженной репутацией в мире туннелей благодаря своей выдающейся надежности, удобной для пользователя. Он даже был удостоен награды за инновации и исследования. MAI ® делает все возможное, чтобы поддерживать такую высокую репутацию на протяжении нескольких десятилетий.

Насос для раствора MAI ® идеально подходит для вашего проекта! Свяжитесь с MAI ® и узнайте больше о MAI ® 400NT для всех ваших горных работ, проходки туннелей и земляных работ.

% PDF-1.7 % 124 0 объект > эндобдж xref 124 89 0000000016 00000 н. 0000002675 00000 н. 0000002864 00000 н. 0000002900 00000 н. 0000003501 00000 н. 0000003650 00000 н. 0000004096 00000 н. 0000004522 00000 н. 0000005118 00000 н. 0000005155 00000 н. 0000005603 00000 п. 0000005717 00000 н. 0000005829 00000 н. 0000006332 00000 н. 0000006587 00000 н. 0000006836 00000 н. 0000007450 00000 н. 0000007706 00000 н. 0000008444 00000 п. 0000009237 00000 п. 0000009589 00000 н. 0000010010 00000 п. 0000010663 00000 п. 0000011107 00000 п. 0000011765 00000 п. 0000012351 00000 п. 0000012486 00000 п. 0000013218 00000 п. 0000014019 00000 п. 0000014245 00000 п. 0000014511 00000 п. 0000014789 00000 п. 0000015058 00000 п. 0000015803 00000 п. 0000015936 00000 п. 0000016276 00000 п. 0000016303 00000 п. 0000017068 00000 п. 0000017854 00000 п. 0000018582 00000 п. 0000026552 00000 п. 0000026799 00000 н. 0000054131 00000 п. 0000054393 00000 п. 0000070725 00000 п. 0000075590 00000 п. 0000101280 00000 н. 0000101373 00000 н. 0000101443 00000 н. 0000104093 00000 п. 0000107996 00000 н. 0000116052 00000 н. 0000135141 00000 н. 0000135344 00000 п. 0000170444 00000 н. 0000170514 00000 н. 0000170610 00000 н. 0000177820 00000 н. 0000178081 00000 н. 0000178436 00000 н. 0000178501 00000 н. 0000178593 00000 н. 0000181686 00000 н. 0000181979 00000 п. 0000182276 00000 н. 0000182303 00000 н. 0000182725 00000 н. 0000213118 00000 н. 0000213157 00000 н. 0000213184 00000 п. 0000213618 00000 н. 0000213748 00000 н. 0000223086 00000 н. 0000223336 00000 н. 0000223731 00000 н. 0000224113 00000 п. 0000224575 00000 н. 0000224988 00000 н. 0000247711 00000 н. 0000247986 00000 п. 0000248374 00000 н. 0000248772 00000 н. 0000271090 00000 н. 0000271359 00000 н. 0000271747 00000 н. 0000308420 00000 н. 0000308459 00000 н. 0000312207 00000 н. 0000002076 00000 н. трейлер ] / Назад 508823 >> startxref 0 %% EOF 212 0 объект > поток hb««A Xd @ G3 [M.۪˲̖> 62) f! \ ‘\: F-z {[զ wo {;, h6MLJJJ..0

Как приготовить цементный раствор. Как развести цемент

Штукатурка — неотъемлемая часть любых ремонтных работ. Благодаря этому процессу улучшаются потребительские свойства обрабатываемых поверхностей, повышается надежность и долговечность стен. Качественно приготовленная и правильно нанесенная штукатурка предотвращает распространение плесени и грибка, убирает все неровности, сколы и механические дефекты, а также способствует укреплению основания.

Особенности оштукатуривания — 3 слоя

Раствор для оштукатуривания стен несложно сделать своими руками. Это необходимо для выравнивания поверхности. Эта операция требуется как при внешней отделке, так и при внутренней. Характеристики и требования зависят от места применения эссенции. Итак, для проведения ремонтных работ внутри помещений потребуется технологически продвинутая пластичная масса, при этом наружные смеси должны быть в первую очередь стойкими к перепадам давления и температуры, морозостойкими и устойчивыми к влаге.

Растворы наносятся на поверхности всех типов и типов. Осуществляется оштукатуривание фанеры, листов ДСП, деревянных элементов, шлакоблоков и пенобетона, кирпичной кладки, бетона. При изготовлении подходящего состава в домашних условиях очень важно при выборе компонентов и пропорций обращать внимание на адгезию готового продукта.

Правильная технология нанесения штукатурки на потолок и стены включает три основных этапа:

- Распыление — это первый слой, наносимый на фундамент здания.Необходимо заполнить и выровнять наиболее крупные поры и дефекты поверхности, а также обеспечить надлежащий уровень адгезии и сцепления последующих слоев штукатурки. При его формировании не используются дополнительные элементы, такие как известь и глина, а толщина покрытия не должна превышать 4 мм.

- Второй уровень, который получил название грунт, по объему значительно превосходит предыдущий и достигает 20 мм. В отличие от жидкого спрея, этот слой по своей консистенции более соответствует тесту из толстого пластика.Его задача — максимальное выравнивание базовой плоскости вне зависимости от ее шероховатости.

- Последний этап работ — нанесение покрытия на поверхность, необходимого для финишного сглаживания неровностей и дефектов основания. Толщина образования от 3 до 5 мм, но воды добавляют столько, чтобы добиться максимального уровня пластичности и вязкости раствора. После покрытия остается только побелить или покрасить стены либо наклеить на них декоративные обои.

Какие компоненты необходимы для приготовления смеси?

Многие новички, пытаясь сделать штукатурный раствор своими руками, с самого начала нарушают процесс замешивания.Это очень важно, ведь от качества и правильного перемешивания зависят ключевые характеристики готового состава. Основные компоненты включают воду, заполнитель и вяжущее средство. При необходимости вводятся дополнительные материалы, в том числе различные добавки и пластификаторы.

Глина и известь могут играть роль вяжущего. Но самым популярным и востребованным является цемент. Он отлично подходит для приготовления смеси, которую в дальнейшем используют для внешней или внутренней отделки.В то же время это самый дорогой вариант, потому что остальные ингредиенты серьезно уступают ему по качеству, надежности и прочности.

Выбирая среди множества разновидностей, проще всего остановиться на цементе марки М400. Эта сухая смесь универсальна, поскольку соответствует всем требованиям ГОСТа, а также владельцев квартир. Отлично подходит для обработки ванных комнат, кухонь, прихожих и, конечно же, жилых комнат. Если бюджет ограничен, а ремонт проводится в менее ответственных конструкциях, таких как подвалы или цоколи, то рациональным решением будет покупка портландцемента М300.

На прочность штукатурки влияет множество факторов, но наиболее важным из них является марка цемента. Чем выше этот показатель, тем лучше будет решение.

Определившись со связующим, осталось разобраться только с наполнителем. Здесь единственный и бесспорный фаворит — обыкновенный песок. Рекомендуется брать чистую речную мелкую фракцию, которая обеспечит максимальное перемешивание всех ингредиентов будущей штукатурки. Вместе с цементом он образует идеальный материал, отличающийся устойчивостью к растрескиванию и высоким уровнем прочности.