Блоки арболитовые своими руками — технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро. - Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса. - Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Изготовление арболита своими руками: технология производства и самостоятельные работы

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов. Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества:

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

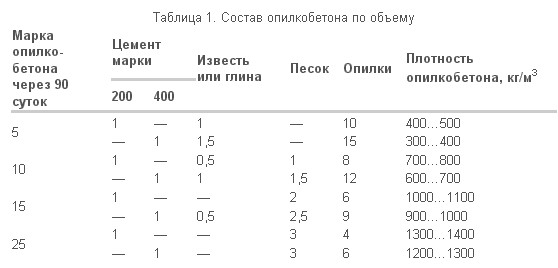

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Производство арболита своими руками: состав, пропорции, оборудование

Арболит (он же деревобетон) все чаще используется в малоэтажном строительстве. Во многом это связано с простотой производственной технологии и доступностью исходных компонентов. Именно о технологии, оборудовании и способах производства я расскажу в этой статье.

Именно о технологии, оборудовании и способах производства я расскажу в этой статье.

Производственное оборудование

Оборудование для производства арболита не отличается особой сложностью и габаритами. Его можно разместить на приусадебном или дачном участке, в любом боксе, цеху или просто на улице под навесом. Главное условие – наличие электроэнергии и удобство эксплуатации. Полный перечень заводского оборудования, необходимого для промышленного производства арбоблоков выглядит следующим образом:

- Шредер – измельчитель органических наполнителей (щепы, соломы и т.д.).

- Ёмкость для приготовления и розлива химических компонентов.

- Дозатор цемента.

- Дозатор органических наполнителей.

- Дозатор заполнителей для бетонного раствора.

- Бетоносмеситель для арболита принудительного типа действия.

- Подъёмно-поворотный бункер для приёма и дальнейшего розлива готового арболитового раствора.

- Система лебёдок для погрузочно-разгрузочных работ.

- Самозапечатываемые формы для отливки блоков.

- Вибропресс для арболита.

При кустарном производстве деревобетона, для собственных нужд, могут использоваться самодельные станки.

Состав арболита

Состав арболита регламентируется ГОСТ №19-222-84. Готовая к заливке арболитовая смесь состоит из следующих компонентов:

- Цементный раствор;

- Химические добавки;

- Органические наполнители.

Цемент

В качестве связующего компонента в производстве используется раствор на цементной основе. По ГОСТу, портландцемент для приготовления арболита должен иметь марку не ниже М-400.

Таблица . Технические характеристики цемента М-400

Добавлять песок в состав арболитного раствора не рекомендуется, так как это ухудшает показатели сцепки органических наполнителей с цементным вяжущим веществом. В результате блоки становятся менее прочными и склонными к расслоению и растрескиванию.

Химические добавки

Химические добавки предназначены для улучшения эксплуатационных характеристик арболита. В состав арболита входят следующие химические компоненты:

- Сернокислый алюминий, он же сульфат алюминия – неорганическая соль, хорошо растворимая в воде. При изготовлении арболита он используется в качестве гидроизолятора, увеличивающего стойкость материала к воздействию сырости.

Из-за высокой гигроскопичности, хранение сернокислого алюминия должно производиться в помещениях с низким уровнем влажности и в герметичной упаковке.

- Хлористый кальций – химический элемент, получаемый при промышленном производстве соды. Добавляется в арболитную смесь для связывания сахаров, содержащихся в органических заполнителях, что значительно повышает прочностные характеристики получаемого цементного раствора и позволяет повысить степень его сцепления с древесными компонентами.

- Жидкое стекло – водорастворённые силикаты натрия или калия.

При изготовлении смеси для деревобетона, жидкое стекло выполняет роль отвердителя, а также для придания цементному раствору кислотоупорных и гидроупорных свойств.

При изготовлении смеси для деревобетона, жидкое стекло выполняет роль отвердителя, а также для придания цементному раствору кислотоупорных и гидроупорных свойств. - Гашёная известь добавляется в раствор для нейтрализации содержащихся в органических добавках природных сахаров и улучшения связующих качеств цемента и древесины.

Органические заполнители

В качестве наполнителя при производстве арболита используются отходы деревообрабатывающего производства. Главное отличие арболита от других видов лёгких бетонов состоит в том, что в его состав входят достаточно крупные компоненты – древесная щепа, костра льна, конопляная солома и т.д. От процентного содержания органического наполнителя зависят основные показатели материала: плотность, гигроскопичность, коэффициент теплопроводности и т.д.

- Древесная щепа – наиболее часто используемый заполнитель. Согласно ГОСТу, её размер не должен превышать 4 х 1 х 0,5 см. В связи с этим, технические характеристики арболитовых конструкций отличаются от характеристик опилкобетона и фибролита (стружкобетона).

Древесная щепа – главная составляющая арболитового блока

Нужный размер органической фракции получают при помощи специального станка-щепореза (шредера). Содержание щепы в общем объёме арболита может быть разным, и составлять от 30% до 90%.

- Льняная костра добавляется в таком же виде, в каком она получается на льноперерабатывающем заводе после предварительной обработки сырья.

- Конопляную солому перед использованием следует перемолоть в шредере.

Согласно техническим нормативам, льняные и конопляные наполнители должны иметь следующие размеры:

- Длина – от 15 до 25 мм.

- Ширина – от 2 до 5 мм.

В разных регионах для производства арболитовых блоков и панелей могут применяться и другие органические заполнители: рисовая и гречневая солома, отходы обработки хлопчатника и т.п.

В таблице даны технические характеристики арболита, изготовленных с применением разных органических наполнителей:

Технология производства

Технология производства арболита имеет ряд отличительных особенностей, которые касаются подготовки сырья, рецепта приготовления, дозировки компонентов. Её соблюдение обязательно как при промышленном выпуске, так и при производстве арболита своими руками в домашних условиях.

Её соблюдение обязательно как при промышленном выпуске, так и при производстве арболита своими руками в домашних условиях.

Подготовка органических заполнителей

Для деревобетона может использоваться щепа древесины хвойных пород – ели, сосны, пихты, а также лиственных деревьев с твёрдой древесиной – дуба, ясеня, берёзы.

Не рекомендуется применять в производстве щепу лиственницы и бука из-за химического состава – их древесина содержит значительно больше сахаров, что приводит к значительному снижению качества блоков. В крайнем случае, при производстве раствора с лиственничной или буковой щепой, придётся, как минимум, вдвое увеличить количество химдобавок – извести или хлористого кальция.

Щепа березы и ясеня – лучший наполнитель для арболитового блока

Первым шагом древесные отходы измельчаются посредством щепореза до размеров, регламентируемых ГОСТ №19-222-84 – не более 40х10х50 мм. Фактически же оптимальными размерами древесной фракции для формовки блоков являются 25х5х3 мм, так как более крупные компоненты хуже связываются цементным раствором и более склонны к расслаиванию в процессе эксплуатации.

После измельчения щепа просушивается. На крупных производственных линиях для этих целей применяют специальные сушилки барабанного типа, в которые подаётся горячий воздух.

Если арболит производится в домашних условиях, щепу складируют для просушки под навесами на срок не менее месяца, при температуре воздуха +15С.

Непосредственно перед замешиванием щепа замачивается на 6-8 ч в растворе воды с химическими добавками. Вода для этого должна соответствовать ГОСТу №23-732-79, где регламентируется её химический состав, кислотность и т.д. На деле же, при кустарном производстве деревобетона применяется любая доступная вода – из водопровода, реки или колодца. Единственное необходимое условие – она должна быть чистой и иметь температуру не ниже +15…+20С. После замачивания древесный наполнитель должен иметь влажность не более 30%.

Костра льна и солома конопли, для удаления из неё излишков сахаров, выдерживается на открытом воздухе не менее 2 – 3 месяцев при плюсовой температуре, либо замачивается в известковом молоке на 3-4 дня. Известковый раствор приготавливается в следующих пропорциях на 1 куб. м органики.

Известковый раствор приготавливается в следующих пропорциях на 1 куб. м органики.

| Органический заполнитель | Гашёная известь | Вода | Дополнительные условия |

| 1 куб. м костры льна или конопли | 2 – 2,5 кг | 150 – 200 л в зависимости от влажности наполнителя | Смесь перемешивается каждые 2 дня |

Пропорции смеси

Пропорции замеса могут незначительно изменяться, в зависимости от класса прочности деревобетона. Для получения более высокой марки арболита увеличивают долю цемента в общем объёме раствора. Ниже представлены рекомендуемые пропорции замеса раствора для деревобетона различных марок на куб готового раствора:

| Марка | Портландцемент М-400 | Органический наполнитель | Химдобавки | Вода |

| М-5 | 200 – 220 кг | 280 – 320 кг | 12-14 кг | 350 – 400 л |

| М-15 | 250 – 280 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-25 | 300 – 330 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-50 | 350 – 400 кг | 220 – 240 кг | 10-12 кг | 350 – 400 л |

Химические добавки могут добавляться как по отдельности, так и комплексно. К примеру, строительные нормативы СН №54982 допускают смешивание сернокислого алюминия с известью в пропорции 8 кг и 4 кг на куб раствора.

К примеру, строительные нормативы СН №54982 допускают смешивание сернокислого алюминия с известью в пропорции 8 кг и 4 кг на куб раствора.

Очерёдность загрузки

При замесе раствора важно соблюдать не только пропорции, но и очерёдность загрузки компонентов. Для изготовления качественной арболитной смеси обычные бетоносмесители, используемые для замеса бетона, не подойдут – щепа в них не сможет хорошо перемешаться с цементным раствором. Бетономешалка для арболита должна быть принудительного типа, например отечественные модели серии СБ, РН, импортные ZZBO и т.д. В них перемешивание компонентов производится не вращением барабана, а расположенным внутри него шнеком или лопастью.

Таблица 3. Технические характеристики принудительных смесителей серии СБ:

- Первым шагом в барабан смесителя насыпается подготовленная щепа в нужной пропорции.

- Затем бетоносмеситель запускается и в него заливается вода с растворёнными в ней химическими добавками. Органический заполнитель размешивается с химраствором в течение 30-60 секунд, чтобы щепки хорошо пропитались.

- После этого добавляется цемент и продолжается размешивание смеси в течение 3-5 минут, до получения однородной массы.

Формирование блоков

Формовка арбоблоков происходит с помощью специальных матриц, в которые заливается готовый раствор. Они изготавливаются из нержавеющей стали разборной конструкции для более лёгкого извлечения блоков.

Также такие формы можно изготовить самому из дерева или фанеры, обив их изнутри линолеумом или жестью. Размеры ячеек матрицы могут быть различными, в зависимости от потребностей в блоках тех или иных габаритов.

Трамбовка производится вручную, либо для этого используется вибростанок. В первом случае раствор заливается в формы слоями толщиной в 5 см, каждый из которых уплотняется металлической трамбовкой.

Во втором случае уплотнение раствора производится на вибростоле, которым обычно оборудуется промышленный станок для производства арболита.

Также при формовке для уплотнения раствора можно использовать ручной или механический пресс. Чтобы из уплотняемых блоков лучше выходил воздух, они периодически прокалывается металлическим стержнем.

Сушка

Сушка готовой продукции является завершающим этапом производственного процесса. В связи с особенностью конструкции, наилучшим вариантом является мягкий режим просушки.

Пропаривать арбоблоки по примеру железобетонных конструкций, не рекомендуется, так как материал теряет прочность из-за возрастающих внутренних напряжений. По этой же причине не следует пытаться ускорить высыхание блоков при помощи сушильных камер и других приспособлений.

Оптимальный режим просушки для арболита – температура 40-50 градусов, при влажности воздуха порядка 70-80%. В этом случае блоки набирают необходимую для распалубки прочность уже спустя 18-20 ч. что составляет около 1/3 от окончательной марочной. Дальнейшая выдержка материала производится при температуре 15-20 С в течение одной-двух недель – за это время деревобетон набирает окончательную прочность.

что составляет около 1/3 от окончательной марочной. Дальнейшая выдержка материала производится при температуре 15-20 С в течение одной-двух недель – за это время деревобетон набирает окончательную прочность.

Арболитовые блоки своими руками: технология, пропорции, состав (+видео)

Благодаря современным экономичным материалам, постройка своего дома уже не кажется несбыточной мечтой. Арболит считают одним из самых выгодных и надежных вариантов. Арболитовые блоки сочетают в себе лучшие характеристики камня и дерева. Их реально сделать своими руками в домашних условиях без помощи профессиональных мастеров.

Свойства арболитовых блоков

Арболит – это легкий бетон с крупными порами. Технология производства предусматривает, что в его состав входит органический целлюлозный заполнитель (рисовая солома, древесная дробленка, сечка тростника), минеральное вяжущее вещество (цемент М500), вода и химдобавки – пластификаторы, ингибиторы коррозии стали, парообразователи. Блоки используют во время строительства жилых, промышленных зданий для покрытия, перекрытия, создания пространственных конструкций, несущей основы.

Блоки используют во время строительства жилых, промышленных зданий для покрытия, перекрытия, создания пространственных конструкций, несущей основы.

Этот материал стойкий к механическим повреждениям, имеет хорошую паропроницаемость – 0,11 мг/м·ч·Па. Он позволяет сделать расход материалов, раствора намного меньше. Дом из арболита своими руками будет прочным, легким, дешевым, защищенным от гниения. Важно, что при повышенной нагрузке изделия не трескаются, а сжимаются.

Совет прораба: замена кирпичной кладки арболитом позволит снизить массу здания в 7-8 раз.

В зависимости от плотности, арболитовые блоки изготавливаются как теплоизоляционный (класс В0,35; В0,75, В1), конструкционно-теплоизоляционный (класс В1,5; В2; В2,5) и конструкционный материал (В3,5).

Преимущества арболитовых блоков

- Высокий уровень теплоизоляции (теплопроводность – 0, 07 – 0, 17 Вт/мК), огнестойкости (не поддерживает горение в течение 0,75-1,5 часа), морозостойкости.

- Быстрая кладка и хорошая плотность до 600 кг/м3.

- Экологичность (на 80-90% состоит из древесной щепы).

- Низкая гигроскопичность (плохо впитывает влагу).

- Отсутствие необходимости в дополнительном утеплении.

- Нет лишней нагрузки на фундамент, так как снижается масса здания, низкий уровень усадки (0,4-0,5).

- Состав изделий обеспечивает хорошую сцепляемость с отделочными материалами.

- Изделия отлично поддаются моделированию (резка, фиксация крепежей).

Совет прораба: себестоимость 1 м² стены жилого дома из арболита обойдется в несколько раз дешевле, чем при использовании других материалов с похожими техническими характеристиками.

Технология создания арболитовых блоков своими руками

Сделать арболитовые блоки своими руками в домашних условиях вполне реально. Но нужно учитывать, что их технические характеристики могут отличаться от тех, которые будут у заводской продукции согласно ГОСТу19222-84, СН 549-82.

Первый этап производства блоков – это изготовление деревянных опилок, щеп. Оптимальные размеры:

- длина 30-60 мм;

- ширина 2-10 мм;

- толщина до 10 мм.

Для нейтрализации сахара в древесине в заводских условиях используют сернокислый алюминий, а в нашем случае опилки высушивают на солнце не меньше 40-80 дней. Для ускорения процесса их спрыскивают 1,5% раствором хлористого кальция с расчетом 200 л раствора на один куб щепы.

Затем, для того чтобы очистить от мусора, заготовку пропускают через сито. Ее нужно замочить в смеси воды и жидкого стекла (как вариант: смешать портландцементом и пластификатором). Альтернативный способ – замочить стружку в гашеной извести (5:10%) на 3 часа. После того как стечет жидкость, ее можно использовать для замеса. Изготовление состава происходит в бетономешалке в пропорции 1:2:6 (цемент, песок, опилки). Сначала соединяют опилки с водой, потом добавляют жидкое стекло и цемент. Масса должна быть пластичной и однородной.

Для того чтобы у блоков была правильная геометрическая форма, смесь заливают в металлические формы (20 см*20 см*50, 30 см*20 см*50 см), смазанные петромином, оббитые линолеумом или обтянутые пленкой и смазанные жидким мылом. Мастера советуют выкладывать массу поэтапно, каждый раз, хорошо трамбуя слой.

Раствор после помещения в форму встряхивают для устранения воздуха. Сэкономит время и улучшит результат в домашних условиях использование специального станка для производства арболитовых блоков. Одну сторону блока можно декорировать: залить сверху цементным раствором, зафиксировать фрагменты плитки, создать рельеф. Через сутки изделия можно вынимать из формы. Потом блоки должны сушиться несколько недель при температуре не менее 15° (это важное условие). Если поверхность будет иметь изъяны, ее дополнительно шлифуют. При необходимости проводится армирование. Цены на арболитовые блоки колеблются от 50 до 200 р. за штуку.

Форма для арболитовых блоков

Арболит – это один из лучших стеновых материалов для строительства малоэтажных зданий, возведения высотных строений каркасной конструкции. Рецепт его состава не очень сложен, и при соблюдении технологии процесса, нужных пропорций, изделия получатся прочными и надежными, даже если они сделаны своими руками.

Видео

Как изготовить своими руками арболитовые блоки

Изготовить арболитовые блоки в домашних условиях совсем не трудно, как и смешать сам арболит. Когда-то этот материал повсеместно применяем в строительстве, но сейчас многие застройщики про него даже не вспоминают. А тем временем, это отличный способ сократить расходы на отопление, звукоизоляцию и в целом увеличить скорость возведения здания. И если возникают трудности с его приобретением или хочется сэкономить еще больше, то выходом будет изготовление арболитовых блоков в домашних условиях своими руками.

В этой статье рассмотрим, какие исходные материалы потребуются, как самому сделать форму для арболитовых блоков и некоторые другие моменты. Следуя правилам и инструкциям, Вы сможете изготовить блоки, по качеству сравнимые с заводскими аналогами. Начнем с ресурсов производства и правильного подбора компонентов для нашего арболита и того, как соблюсти верные пропорции при смешивании.

Процесс изготовления арболитовых блоков

В качестве основного наполнителя для арболитового блока применяются отходы деревообработки. Лучше всего подойдут хвойные и твердолиственные породы. Лиственница и только что срубленное дерево не подходят. Присутствие в таких смесях сахаров, вызывает необходимость использования химических добавок. Это в частности: хлористый кальций, сернокислый алюминий. Они входят в хим. реакцию с сахарами, делая их наличие безвредным (также можно снижать содержание сахаров длительным выдерживанием сухой щепы, но на это понадобится много времени).

По стандарту, химические добавки занимают 2-4 процента состава блока или от 6-ти до 12-ти кг на кубический метр. Они растворяются в воде перед смешиванием с древесной щепой. Количество и точное соотношение добавок, зависит от требуемой марки арболита. Для примера, возьмем марку 30.

- Хлористый кальций и окисленный серой алюминии в равном соотношении – 4% от цементированного блока.

- Хлор-кальций и сернокислый натрий в равном соотношении – 4%.

- Хлор-натрий и сернокислый натрий в равном соотношении – 2%.

- Хлор-кальций и хлор-натрий в равном соотношении – 4%.

Иногда, для увеличения плотности добавляется жидкое стекло порядка 8-10 кг на кубический метр арболита. Его требуется растворить в горячей воде, а затем смешать с приготовленной древесной щепой.

Пошаговая инструкция изготовления арболитовых блоков своими руками в домашних условиях

Мы рассмотрели примерный состав и химические реагенты, которые применяются в производстве. Перейдем к самому процессу изготовления арболитовых блоков в домашних условиях. Это не трудно, так как мы уже ознакомились с основным составом и рекомендуемым соотношением компонентов, осталось только все выполнить. Итак, приступим.

ШАГ 1: заготовка щепы. Метод её получения может быть разным. Можно заказать на лесопилке, купить на деревообрабатывающем предприятии, заготовить самому при наличии своей рубильной машины.

ШАГ 2: выдержка древесной стружки. Опилки не используются сразу после приготовления. Их нужно подержать на улице в течение 40 – 80 дней для полного высыхания и снижения уровня сахаров в составе. Здесь на помощь приходят химические реактивы, но время на выдержку все же нужно.

ШАГ 3: фильтрация. Опилки нужно пропустить через крупное сито, чтобы избавить смесь от лишнего мусора и органических остатков.

ШАГ 4: смешивание. Смешивания опилок с водой, в которую предварительно добавлены необходимые химические вещества. Допускается добавление жидкого стекла для увеличения плотности блоков.

ШАГ 5: замешивание состава в бетономешалке. На этом этапе смесь соединяется с бетоном и песком. Тут важно соблюсти пропорции. Стандартное соотношение выглядит следующим образом: 1:2:6, то есть, на один мешок цемента мы берем два мешка песка и шесть мешков с приготовленной щепой.

ШАГ 6: придание формы. Когда раствор приготовлен, остается только придать составу форму блока. Их надо делать прямоугольными. Если вы не знаете, как самому сделать форму для арболитового блока, то тут все просто. В качестве инструмента подойдет обыкновенный деревянный ящик со снимаемым дном. Будет полезно застелить стены ящиков линолеумом, чтобы избежать прилипания состава к стенкам. При заливании смеси в ящик, до верхнего края оставляют около двух сантиметров, чтобы в потом залить это пространство штукатурным раствором. На наружную поверхность наносится цементный раствор.

После заливания емкость взбалтывается для более равномерного распределения смеси. Затем готовые блоки выдерживаются от суток до трех для полного затвердевания получившейся массы. После затвердевания, емкость переносятся в защищенное от попадания прямых солнечных лучей место, например, под навес, во избежание пересыхания состава и выдерживаются там еще около трех недель.

Это простой пошаговый способ, как сделать арболитовые блоки своими руками. Как видите, ничего сложного, а при наличии заранее подготовленной или заказанной древесной щепы, весь процесс не займет много времени, за исключением этапа выдержки готового материала, после чего можно приступать к строительству. Арболитовые блоки дают хорошие преимущества.

- Экологически чистый материал.

- Хорошая задержка тепла и как следствие, экономия на отоплении.

- Прочное крепление к блоку сторонних предметов в отличие от пенобетона и газобетона.

- Легкая транспортировка благодаря малому весу.

- Невозгораемость арболита

Все это, при правильном расчете позволит построить теплый, уютный и безопасный дом в максимально короткие сроки, без лишних трат. Если строительный материал производите вы сами, то это дополнительная экономия в полтора-два раза.

Основные ошибки новичков при производстве арболитовых блоков своими руками

Все основные процессы и ключевые моменты мы разобрали. В этой статье подробно и пошагово расписано, как сделать арболитовые блоки своими руками и при следовании всем правилам, проблем не возникнет. Но новички, при отсутствии опыта, иногда допускают ошибки на разных этапах. Вот наиболее частые.

- Использование различных опилок и древесных отходов обработки лиственных деревьев. Это запрещено. Допускается только древесная щепа хвойных и твердолиственных пород. Вообще, некоторые фирмы однодневки могут использовать вместо щепы различный мусор и строительные отходы. Это приводит к ужасному качеству арболита, низкой плотности и общей ломкости материла. Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков.

- Неверный подбор соотношения компонентов. Многие смешивают арболит «на глаз» не следя за точностью соотношения в составе щепы, цемента, песка, химических компонентов. Это как минимум приведет к неоднородности блоков и последующим проблемам с усадкой. Отмеряйте компоненты более наглядными способами (в зависимости от массы и объёма).

- Защита от грызунов. Арболит иногда является предметом атаки мышей и других грызунов. Для защиты, после возведения фундамента можно сделать полуметровую заливку около блоков или вплотную установить сетку.

- Отсутствие обивки на емкостях для придания формы. Некоторые новички пренебрегают данным шагом, что приводит к прилипанию части смеси, например, к стенкам ящика. Это даст в последствии неправильную форму блока и трудности с отделением материала от стенок. Используйте линолеум или цементный слой.

- Несоблюдение верной геометрии для каждого блока. Даже при допущении каких-либо ошибок в процессе придания формы, арболит легко пилится и делится на части. Чтобы избежать проблем в дальнейшем строительстве, не допускайте неровностей и деформации блоков, а при их наличии, дополнительно поработайте над формой.

При соблюдении всех правил, рекомендаций по соотношению компонентов, приданию верной формы, защите блоков от пересыхания, прилипания, грызунов и длительного воздействия солнечных лучей, вы сможете подготовить идеальный материал постройки дома из арболита. Он не будет сильно отличаться от заводского, имея те же преимущества и показатели плотности, веса, основные характеристики. Рекомендуется сразу приобрести все необходимое оборудование, в частности, бетономешалку и выбрать место для длительного выдерживания блоков.

Не беспокойтесь о безопасности, ведь все материалы экологически чистые и не токсичные. Запаситесь терпением, пусть готовые блоки полежат несколько недель для полного и окончательного скрепления. Сделав все правильно и выждав весь необходимый срок, можете смело приступать к строительству.

Изготовление керамзитобетонных блоков своими руками

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Производство арболита в домашних условиях

a href=https://www.arbolit.net/assets/files/2014/02/1387212921_arbolit.jpgimg class=alignleft wp-image-24541 title=Блок арболита alt=Блок арболита в домашних условиях src=https://www.arbolit.net/assets/files/2014/02/1387212921_arbolit-300×207.jpg width=300 height=207 //a

Арболит еще со времен Советского союза считается отличным стройматериалом, который пригоден для возведения стен в любых помещениях. Этот материал относится к легким бетонам, а в простонародье его еще величают опилкобетоном.

Производство арболита в домашних условиях — не такой уже и высокотехнологичный процесс, поэтому справиться с этой задачей вполне реально без специальных приспособлений. h5Технология изготовления арболита/h5 Исходя из народного названия, несложно догадаться, что в состав материала, как и в состав любого бетона, входит цемент — марки 400 или 500. Для повышения показателей прочности также может использоваться и другой цемент.

Также из названия понятно, что в состав входят опилки. Но, не только опилки можно добавлять в арболит — это может быть также мелкая древесная щепа и стружка. Если какого-либо наполнителя недостаточно, то его заменяют остатками хвои, коры или листвы, но таких добавок в смеси может быть не более 5% от массы того наполнителя, который необходимо заменить.

Размеры органических материалов в составе арболита не должны превышать допустимых норм —, а это не более чем 5 мм в ширину и не более чем 25 мм в длину. Поэтому древесные отходы вначале пропускаются через дробилку, а уж после этого смешивают с цементом и химическими добавками.

В условиях заводского изготовления арболита добавление химических веществ обязательно, так как эти вещества способны нейтрализовать сахар, который в больших количествах содержится в органике, а так как он негативно сказывается на прочности готового вещества, то нейтрализация его обязательна.

Наиболее распространенным химическим реактивом является хлористый кальций, а также сернокислый алюминий. Если речь идет о производстве арболита в домашних условиях, то химических веществ может попросту не оказаться под рукой, поэтому многие домашние умельцы обходятся и без них.

Но сахар убрать нужно обязательно, потому что готовый материал будет вспучиваться, из-за того, что органика неизбежно начнет гнить. Чтобы предотвратить этот разрушительный процесс нужно выдержать все древесные отходы под открытым небом не меньше чем четверть года, а это значит, что нужно дать просохнуть опилкам, щепе и стружке 3–4 месяца на свежем воздухе.

На заметку: Самые лучшие перегородки для санузлов по низким ценам вы сможете купить в компании www.oki-doki.ru . Рекомендуем! h5Производство арболита в домашних условиях/h5 Начинается производство арболита с обработки отходов деревообрабатывающего производства. Для начала дробленая органика заливается водой и хорошенько размешивается. Специалисты также советуют выдержать древесную массу в известковом растворе не меньше чем 3 часа. a href=https://www.arbolit.net/assets/files/2014/02/shepa.jpgimg class=alignright wp-image-24542 title=Опилки alt=деревянная стружка src=https://www.arbolit.net/assets/files/2014/02/shepa.jpg width=289 height=193 //a

Далее, замоченная в растворе известки древесина смешивается с цементом. Пропорции должны быть примерно таковы: вода, опилки и цемент в соотношении 4:3: 3.

Смешивать раствор лучше всего в бетономешалке, потому что совсем недопустимы комки, а такой консистенции можно добиться лишь с использованием этого инструмента.

Масса на выходе должна иметь немного рассыпчатую структуру, но при этом, если сжать немного раствора в кулаке, он должен приобретать форму плотного комка.

Если вы убедились в том, что раствор хорошо держит форму, значит, его можно дальше смело эксплуатировать по своему назначению. Как видите, мини-станок для производства арболита вам вряд ли понадобится, а вот бетономешалкой вооружиться не забудьте.

Вообще, арболит даже на западе признан экономически выгодным материалом, поэтому он там востребован, а вот наш рынок этому материалу еще предстоит завоевать.

Благодаря такой небольшой известности бизнес по изготовлению арболита сегодня очень прибылен, особенно в виду того, что материалы на его изготовление необходимы самые дешевые, а вот преимущества готового материала довольно весомы и нельзя не оценить по достоинству следующее: ul li- Материал подходит для изготовления таких конструкций, как перемычки, блоки и плиты. А также материал можно использовать для монолитной заливки несущих стен. /li li- После затвердевания арболит легко поддается механическому воздействию, поэтому его можно без опаски распиливать, просверливать в нем дырки, забивать в него гвозди и даже ввинчивать шурупы и дюбеля. /li li- Производство арболита славится простотой технологии и дешевизной «ингредиентов». /li li- Затвердевшие блоки отлично воспринимают любой тип отделки, поэтому можно дать волю своей фантазии и смело испытывать на прочность арболит всяческими штукатурками или облицовочным кирпичом. Можно даже обшить его гипсокартоном без изготовления специального профилированного каркаса, потому что материал можно крепить сразу к стенам. /li li- Теплоизоляционные свойства арболита на высочайшем уровне, поэтому дома из него не нуждаются в таких затратах отопления, как, к примеру, кирпичные дома. /li li- Материал не пожароопасен, даже несмотря на то, что в его составе так много древесины — она ведь обработана известкой и прочей химией, и гореть не может. /li li- Грибок, плесень, гниение — все это не страшно арболиту. /li li- Прекрасная морозостойкость обеспечивает популярность стройматериала даже в суровых северных регионах. /li li- В придачу ко всему вышеперечисленному высоки звукоизоляционные параметры опилкобетона. /li /ul Чаще всего арболитная смесь формируется в блоки, которые мало того, что легкие в весе, но и легко транспортируются, ну, а разнообразие зданий и конструкций, которые можно из него построить просто безгранично. p style=text-align: center;a href=https://www.arbolit.net/assets/files/2014/02/arbolit_stanok_jpg_1306931664.jpgimg class=aligncenter size-full wp-image-24543 title=Арболитный станок alt=станок для арболита src=https://www.arbolit.net/assets/files/2014/02/arbolit_stanok_jpg_1306931664.jpg width=600 height=450 //a/p

h5Форма для изготовления арболитового блока/h5 Формы для изготовления блоков можно сделать самостоятельно из старых деревянных ящиков со съемным днищем. Опытные умельцы советуют внутри оббить такой ящик обыкновенным линолеумом для облегчения процедуры вынимания готового блока. Сверху стоит оставить немного места — около 20 мм, для того, чтобы была возможность дополнительно залить блок раствором штукатурки.

Итак, арболит — это экологически чистый материал, поэтому так важно ориентироваться на это качество, при постройке дома, который не будет оказывать негативного влияния на здоровье человека. h4Видео-руководство: /h4 iframe src=//www.youtube.com/embed/TYPMVVbfpV8?feature=player_detailpage height=360 width=640 allowfullscreen= frameborder=0/iframe

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

Щепа для арболита по ГОСТу должна иметь определенный размер и форму. Желательно использовать хвойные породы древесины, кроме лиственницы. В лиственных породах содержится немного больше древесных ядов, их также можно использовать.

В качестве цемента выступает портландцемент марок М400, М500 (европейские марки: CEM I 32,5, CEM I 42,5, CEM II/A 32,5, CEM II/A 42,5, CEM III 32,5).

Пропорции минеральной добавки

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь. Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Преимущества

Арболит своими руками несложно сделать в домашних условиях, просто залив формы предварительно произведенной смесью. Технология отличается незамысловатостью, достаточно знать пропорции компонентов. Эту процедуру можно выполнить самостоятельно на объекте, сэкономив деньги на перевозку стройматериалов. Из недостатков, которыми характеризуется арболит, называют только высокое влагопоглощение в диапазоне 50-80 %. За счет низкой влагоустойчивости в зонах с повышенной влажностью понадобится гидроизоляция и высокий бетонный фундамент. А вот достоинств арболитовый блок имеет массу:

1. мультифункциональность – подходит для разных строительных работ, можно самому придавать необходимую форму путем распиловки.

2. экономность – этот строительный материал изготовляется из отходов, а высокая теплоизоляция позволяет меньше тратить на отопление;

3. жаропрочность, несмотря на содержание древесных отходов;

4. при должной обработке не подвержен воздействию микроорганизмов;

5. обеспечивает звукоизоляцию;

6. однородный легкий материал, незаменимый на проблемных грунтах и в сейсмоактивных зонах;

7. прекрасно держит крепежи и легкую арматуру для отделки.

Надо отметить, что не все виды древесины подходят для добавления в арболит: для этих целей подойдут отходы хвойных и лиственных пород, кроме бука. Употребление последних не допускается.

- Хозблок из арболита Своими руками часть 2. Хозблок из арболита Своими руками часть 2 351 просмотр ⌚1 год назад

- в этот ролики вы увидите, как своими руками сделать забор из монолитного арболита. Приятного просмо… забор из монолитного арболита своими руками 12 ⌚1 год назад

- Дом из арболита. Дом из арболита своими руками 6 ⌚1 год назад

- Начало хоз. блок из арболита. Начало хоз. блок из арболита своими руками ⌚1 год назад

- в данном видео показано, как самому сделать монолитный арболит . Музыка Jimmy Fontanez/Doug Maxwell Urban Lullaby. Арболит своими руками. Баня своими руками. ⌚1 год назад

- Всем привет!! Сморите и все увидете! дом из монолитного арболита своими руками 4 ⌚1 год назад

- Устанавливал маяки для штукатурки, сделал обзор домика… г. Ростов–на–Дону. Контакт: 8-908-513-54-59 Мои сайты:… Арболит.Блоки получились. Баня своими руками. Дело пошло в гору))) 175 просмотров ⌚1 год назад

- В этом видео продолжение стройки монолитного дома из арболита. Открыли сезон строительства с перестано… Строительство дома своими руками по технологии ТИСЕ + АРБОЛИТ. 2 ⌚1 год назад

- Арболит – это легкие стеновые блоки, сделанные из смеси деревянной щепы, цемента и химических смесей-уп… Дом из арболита через 4 года Как выглядит и что сделано. 114 223 просмотра ⌚1 год назад

- Как это было, хроника стройки. отопление за копейки этого дома смотреть здесь … Монолитный арболит. Второй этаж. Обзор подъемника для арболита 25 ⌚2 года назад

- оборудование для производства арболитовых блоков своими руками. Арболитовые блоки в домашних условиях своими руками 229 просмотров ⌚2 года назад

- Изготовления арболитовых блоков для своего дома. Дом из арболита своими руками и отопление за копейки 7 206 просмотров ⌚2 года назад

- #ЩЕПОРЕЗЫ, #щепа,для печи и #арболита , #своимируками .Видео самоделки+заводские ,обзор,работа.Переработка … оборудование для производства арболитовых блоков своими руками 325 просмотров ⌚2 года назад

- Этот стружкобетон мы успели залить за лето, работая вдвоём, иногда я один заливал, в одного получалось всего… Арболит своими силами 2 776 просмотров ⌚2 года назад

- Бетономешалка из бочки 200 литров принудительного действия + обзор бетономешалки для арболита.

Арболит своими руками: состав, пропорции на 1м3

Вы не найдёте один идеальный и четко обозначенный нормами ответ. Арболит, состав и пропорции на 1м3 этого материала подбираются в зависимости от типа органического наполнителя (см. п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

Из чего состоит арболит

Другое название материала – деревобетон.

Состав арболита.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного – не ниже М300, для конструкционного – М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина – 15-25 мм;

- ширина – 5-10 мм;

- толщина – 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев – при пересыпке сухим реагентом, и 1 месяца – с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения – нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие – смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор – этилсиликонат натрия или полигидросилоксан. Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина – 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

- Плотность – 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие – 0,5-1,0 МПа.

- Коэффициент теплопроводности – 0,08-0,17 Вт/м*С.

- Прочность на изгиб – 0,7-1,0 МПа.

- Морозоустойчивость – 25-50 циклов.

- Водопоглощение – 45-80%.

- Упругая деформация – 0,4-0,5%.

- Классификация по биостойкости – 3-я группа.

- Огнеупорность – 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц – 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине – +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине – +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) – +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.д.

Недостатки.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество – 1,5 объемной части;

- наполнитель – 1 часть;

- вода с растворенными химическими добавками – 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки – 8-10 кг;

- цемент – 400 кг;

- щепа – 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный – марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) – М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 – М500;

- 0,93 – М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура

Изготовление деревобетона начинают с обработки щепы.