Торкретирование, основные вопросы и ответы

1. Как подготовить поверхность к торкретированию?

Убедитесь, что на поверхности нет пятен, краски, жирных пятен и отслоившегося бетона, затем зачистите поверхность пескоструйным, гидродинамическим или гидроабразивным методом. Для хорошей адгезии поверхности следует придать шероховатость. Непосредственно перед бетонированием продуйте и промойте поверхность водой под давлением 0.2 — 0.3МПа.

2. Играет ли роль соотношение вода/цемент в смеси?

Да, от этого непосредственно зависит прочность покрытия. Оптимальное соотношение, как показывает практика — от 0.4 до 0.45.

3. Можно ли применять торкрет-бетонирование в домашних условиях?

Да. Для этого вам потребуется хоппер-ковш, для использования которого вовсе необязательно быть профессионалом, главное — соблюсти оптимальные пропорции смеси.

4. Если ли различия в работе с медленнотвердеющими и быстротвердеющими смесями?

Да, есть. При работе с быстротвердеющими смесями смесительная камера в машине должна быть расположена непосредственно перед соплом, а при работе с медленно твердеющими она должна располагаться за 2-3 метра от него, что удлинит движение состава смеси.

5. Как контролируют слой нанесения в процессе торкретирования?

С помощью специальных маячков или щупов. В среднем величина одного слоя должна составлять как минимум 5-7мм, максимальная — 20-50, в зависимости от типа раствора, месторасположения обрабатываемой поверхности и метода торкретирования.

6. Через сколько можно нанести второй слой смеси?

Если вы используете чистую бетонную смесь, то примерно через два часа как на горизонтальных, так и на вертикальных поверхностях. Если в смесь добавлены ускорители и пластификаторы, то второй слой можно наносить уже через 20 минут на горизонтальные, и через 40 — на вертикальные поверхности.

7. Можно ли повторно наносить отскочившую массу?

Нет, это приведет к ухудшению адгезии и других свойств покрытия.

8. Как ухаживать за готовым торкрет-покрытием?

Если температура воздуха выше 5 градусов, то в первую неделю его следует периодически увлажнять, причем первый раз — через 24 часа после нанесения.

Возможности торкретирования — блог компании Торнадо Торкрет

Процесс торкретирования известен более ста лет, причем области и объем его применения в мире непрерывно увеличиваются. Изначально сухое торкретирование использовалось для укрепления грунтов и ремонта железобетонных конструкций. Впоследствии, с расширением возможностей торкрет оборудования, торкретирование стало более гибкой технологией, способной решать самые сложные задачи по омоноличиванию без применения опалубки и нанесения различных составов на искривленные и сложнодоступные поверхности.

Изначально сухое торкретирование использовалось для укрепления грунтов и ремонта железобетонных конструкций. Впоследствии, с расширением возможностей торкрет оборудования, торкретирование стало более гибкой технологией, способной решать самые сложные задачи по омоноличиванию без применения опалубки и нанесения различных составов на искривленные и сложнодоступные поверхности.

Современное торкертирование — прогрессивная технология, без которой нельзя представить качественный ремонт железобетонной инфраструктуры, штахтостроение и тоннелестроение, основные технологические процессы в металлургии, цементной и химической промышленностях. На благо развития технологии работает многочисленное международное сообщество профильных специалистов, изо дня в день привнося в торкретирование новые возможности. В постоянном развитии находятся составы и рецептуры торкрет смесей, конструкции торкрет оборудования.

Во времена СССР технология торкретирования находилась под грифом «секретно» из-за широкого использования для возведения пусковых шахт, глубоких рудников и объектов оборонного назначения. В отличие от русскоязычных стран, в Европе, США и Австралии, торкретирование широко использовалось в гражданском строительстве на протяжении всего XX века. Например в Америке, термин shotcrete достаточно хорошо известен обывателю как технология для возведения плавательных бассейнов. В гражданском строительстве торкретирование используется практически повсеместно — от крепления грунта в строительных котлованах, до декоративных применений, например создания искусственных скал. Отдельного внимания заслуживает метод сооружения сложных конструкций торкретированием по односторонней опалубке, который позволяет возводить сложные архитектурные сооружения без изготовления дорогостоящей специальной опалубки.

В отличие от русскоязычных стран, в Европе, США и Австралии, торкретирование широко использовалось в гражданском строительстве на протяжении всего XX века. Например в Америке, термин shotcrete достаточно хорошо известен обывателю как технология для возведения плавательных бассейнов. В гражданском строительстве торкретирование используется практически повсеместно — от крепления грунта в строительных котлованах, до декоративных применений, например создания искусственных скал. Отдельного внимания заслуживает метод сооружения сложных конструкций торкретированием по односторонней опалубке, который позволяет возводить сложные архитектурные сооружения без изготовления дорогостоящей специальной опалубки.

Ремонт бетона

Благодаря высокому уплотнению, торкретирование является идеальным ремонтным решением для железобетонных конструкций различного рода. Торкретирование в ремонте бетона отличает хорошая адгезия к основанию, большой срок службы и высокая производительность работ.

Торкретирование — VECFORT

Более

10 лет

на рынке

Очищено

более 1200 единиц

оборудования

Более 700

довольных

клиентов

100

квалифицированных

сотрудников

Работаем по всей России

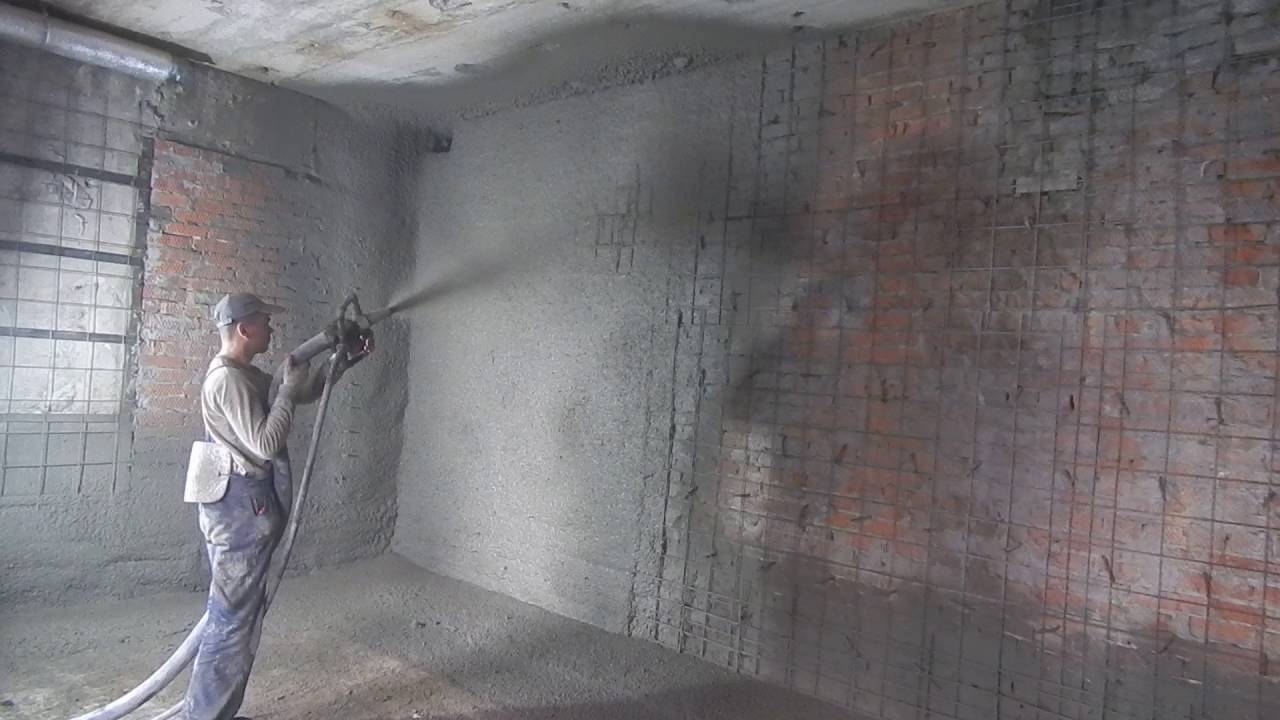

Торкретирование и штукатурная гидроизоляция позволяет обеспечить не только защиту от влаги, но и усилить монолитные конструкции. Технология подразумевает набрызгивание цементного состава с помощью специального оборудования – торкретной установки.

Цели торкретирования

Методика штукатурной гидроизоляции имеет достаточно широкую сферу применения. Она используется для:

- Обеспечения гидроизоляции подземной части сооружения;

- Усиления несущей способности фундамента;

- Восстановления целостности железобетонных сооружений;

- Укрепления подземных тоннелей;

- Строительства бетонных стен методом односторонней опалубки, торкретирование позволяет возводить конструкции сложной криволинейной формы.

Технология набрызгивания бетонной смеси используется при сооружении конструкций, отличающихся высокими показателями устойчивости к воздействию агрессивных веществ. Торкретирование применяется для монтажа основного или дополнительного гидро- и пароизоляционного слоя. Также методика позволяет параллельно заделать трещины, устранить дефекты, защитить швы и стыки.

В промышленности эта технология применяются также для монтажа огнезащитной облицовки. В этом случае используется специализированные бетонные смеси.

Применяемые для торкретирования составы

Основа набрызгиваемой штукатурки – цементный раствор. В него добавляются различные присадки, их характер зависит от требующихся свойств итогового покрытия. В качестве добавок применяются:

- Жидкое стекло. Позволяет повысить уровень влагозащиты. Состав быстро набирает прочность, что дает возможность использовать смесь для заделки сочащихся трещин.

- Церезит. Представляет собой эмульсию, в составе которой сернокислый глинозем, известь, охра, олеиновая кислота.

- Алюминат натрия. Подходит для работ с сырой поверхностью, монтажа стяжки с высоким показателем водонепроницаемости.

Процесс нанесения

Процедура торкретирования производится следующим образом:

- Поверхность тщательно очищается от пыли, брызг цемента и подтеков цементного молочка.

- Монтируется сетка из металлической проволоки или стеклопластика, размер ячеек варьируется от 10 на 10 мм до 20 на 20 мм. Если применяется гидравлический цемент, установка армирования не обязательна.

- Состав наносится путем торкретирования, то есть набрызгивания с помощью специального оборудования.

- Для качественной гидроизоляции необходимо 2-3 слоя, каждый из них наносится после схватывания предыдущего. Если материал изготовлен на базе безусадочного цемента, на это потребуется около получаса. Толщина одного слоя зависит от типа применяемой смеси, как правило, она составляет от 5 до 10 мм.

Плюсы и минусы штукатурной гидроизоляции

Основное достоинство технологии торкретирования – обеспечение не только защиты от влаги, но и увеличение несущей способности конструкции. Состав отличается высоким показателем адгезии, он хорошо сцепляется с монолитной поверхностью. Готовый слой способен выдерживать значительные нагрузки.

Основной минус методики – склонность цементных составов к усадочному растрескиванию при несоблюдении технологии нанесения. Кроме того, при нанесении в связи с отскоком материала увеличивается расход смеси.

Компания «ВекФорт» предлагает услуги по усилению и гидроизоляции монолитных и железобетонных конструкций путем торкретирования в Москве и области. Мастера подберут оптимальный состав для нанесения, процедура проводится с помощью профессионального высокопроизводительного оборудования с точным соблюдением технологии.

Область эксплуатации торкрет-бетона и виды торкретирования

Торкретирование — процесс аппаратного нанесения бетонного состава на поверхность под давлением. Суть технологии заключается в подаче по трубам под действием сжатых воздушных масс растворов, включающих следующие компоненты:

Суть технологии заключается в подаче по трубам под действием сжатых воздушных масс растворов, включающих следующие компоненты:

Усиление торкретированием с эксплуатацией торкрет-бетонной смеси предполагает постепенный наброс состава на поверхность. Процесс осуществляется послойно. Каждый слой материала составляет 10 см.

Область эксплуатации

Технология использования торкрет-бетона стала востребованной вследствие универсальности. Метод торкретирования применяется в горно-добывающей отрасли, тоннелестроении как средство крепления горных пород. Посредством эксплуатации торкрет бетона с крупным стандартным заполнителем РМ м III Парад РСТ 8 осуществляется усиление несущей способности железобетонных конструкций. Некоторые разновидности торкрет-бетона считаются оптимальным средством для заделывания трещин.

Материал используют в целях ремонта бетонных конструкций. С помощью метода торкретирования происходит восстановление, замена разрушающегося состава. Для выполнения ремонтных работ ж/б конструкций берут торкрет-бетон РМ м IV Парад РСТ 6 . Определенные разновидности материала пригодны для использования в качестве огнеупорных составов при осуществлении работ по герметизации. Торкрет-бетон востребован в нескольких сферах промышленности, связанных с высокотемпературными процессами. В роли износостойкого защитного покрытия материал применяют в стекольной, химической промышленности. Способ торкретирования используется в процессе производства художественных предметов.

Особенности торкретирования в домашних условиях

Применение метода торкретирования в домашних условиях оправдано при наличии следующего оборудования:

После засасывания состава в пневматическую лопату с помощью сжатого воздуха осуществляется выталкивание цементно-песчаной смеси на поверхность конструкции. Показатель давления равен 4-6 атмосфер. Выполняя торкретирование в домашних условиях, важно учесть требования к расстоянию от сопел к поверхности, которое должно составлять 10-15 см. Оптимальный показатель толщины 10 мм.

Способы торкретирования:

Советы специалистов

Мастера рекомендуют создавать ровные слои из отдельных горизонтальных полос высотой, равной одному метру. Наслаивание полос необходимо осуществлять на 20 см. При условии использования чистого раствора до нанесения каждого последующего слоя следует выдерживать время — 2 часа.

Наслаивание полос необходимо осуществлять на 20 см. При условии использования чистого раствора до нанесения каждого последующего слоя следует выдерживать время — 2 часа.

Купить торкрет-бетон в нашей компании просто. Необходимо выбрать требуемую марку материал и сделать заказ.

особенности технологии, состав, оборудование, цены

Под торкретбетоном принято понимать песчано-цементную смесь с дисперсными включениями, размер которых в максимальном сечении не превышает 8 мм, нанесенную при высоком давлении на обрабатываемую поверхность. Если фракция заполнителя больше 8 мм и находится в пределах 25 мм, то следует говорить о набрызг-бетоне. Сам процесс торкретирования раскрывает свою сущность в латинских элементах слова (tor + cret), сочетание которых можно перевести как уплотненная штукатурка.

Оглавление:

- Технология нанесения бетона

- Оборудование

- Нюансы выполнения работ

- Сфера применения

- Цены

Действующие технические условия на торкрет бетон включают описание в составе смеси следующих компонентов:

1. Вяжущий компонент являющийся основой бетона, в качестве которого должны выступать, изготовленные по соответствующему ГОСТу, следующие материалы:

Вяжущий компонент являющийся основой бетона, в качестве которого должны выступать, изготовленные по соответствующему ГОСТу, следующие материалы:

- простой портландцемент или со шлаком;

- цемент сульфатостойкий;

- белый портландцемент.

2. Заполнитель, представляющий собой следующие горные породы различных фракций, нормируемые ГОСТами:

- песок;

- легкие заполнители;

- гравий или щебень.

3. Добавки, используемые для придания бетону пластичности, ускорения твердения, стабилизации и достижения других эффектов, могут быть химическими или минеральными, в том числе:

- кальмафлекс;

- микрокремнезем;

- зола.

4. Вода, используемая в качестве затворителя и нормируемая по ГОСТ 23732.

5. Фибры, увеличивающие стоимость и представляют собой армирующие компоненты со следующими характеристиками:

- получаются из проволоки, расплава или листа металла;

- профиль должен быть вытянутым или волнистым, для улучшения анкеровки в торкретбетоне;

- имеют круглую или иную форму, приведенный диаметр которой должен составлять 0,4 – 0,6 мм.

6. Пигменты, применяемые при необходимости создания декоративной поверхности бетона.

Использование в составе торкрет бетона индивидуального компонента или их совокупности определяется на стадии разработки проекта, исходя из конкретных условий применения способа и имеющегося в наличии оборудования. Примером усиления армирующим волокном может служить готовая сухая смесь от производителя «NOVOMIX», не требующая приготовления.

Методы нанесения торкрета

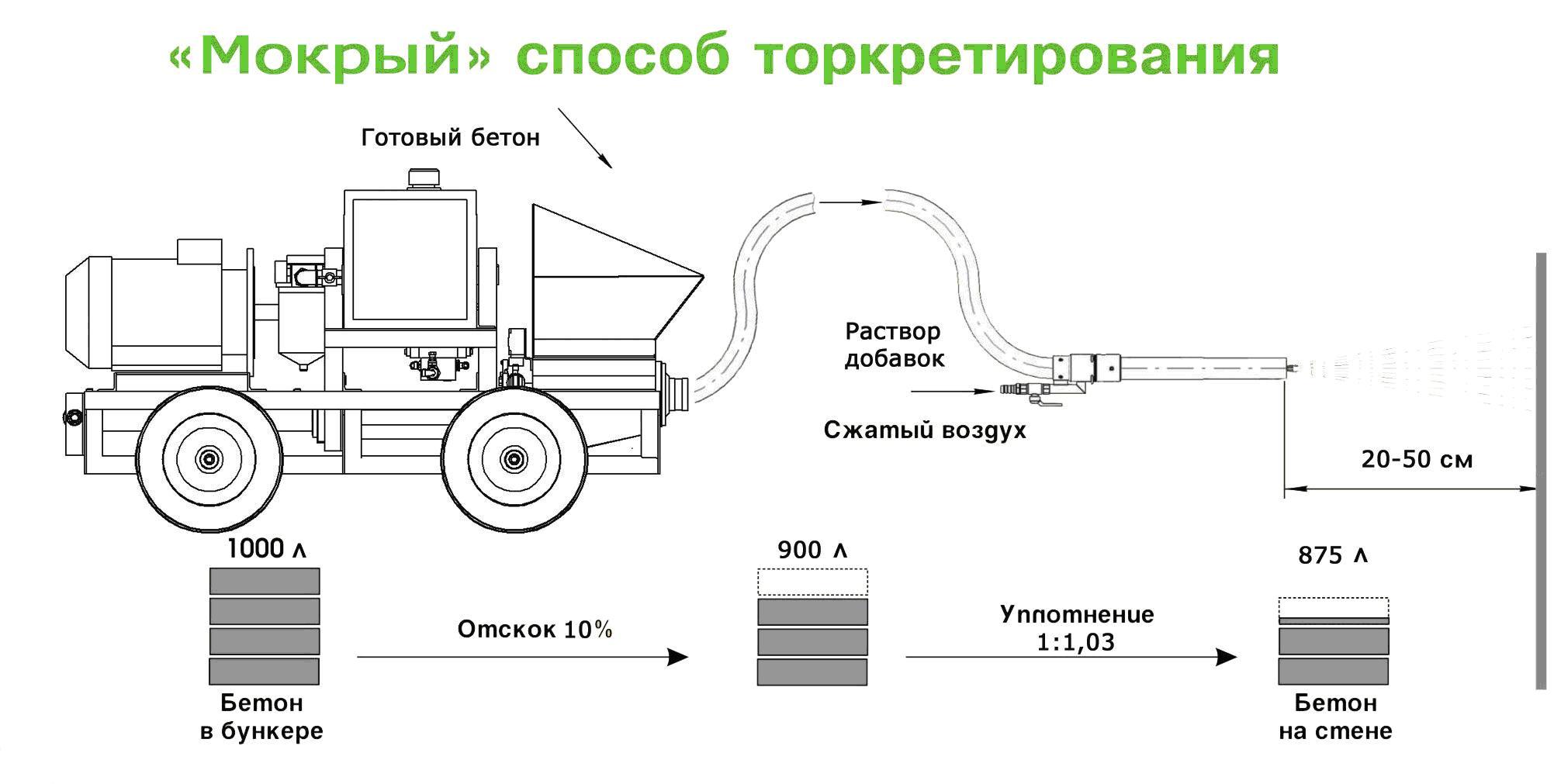

В зависимости от агрегатного состояния исходной смеси принято выделять сухой и мокрый методы торкретирования, названия которых соответствуют степени увлажнения материала перед его подачей к соплу.

При сухом торкретировании исходная смесь готовится с соблюдением следующих требований:

1. Смешивание выполняется централизованно или локально, в зависимости от дистанции между растворным узлом и объектом производства работ. Приготовление смеси по месту рекомендуется реализовывать, если:

Приготовление смеси по месту рекомендуется реализовывать, если:

- в состав входят добавки в виде порошков или торкрет цемент склонный к быстрому схватыванию;

- расстояние между перемешивающей установкой и строительной площадкой не позволяет выполнить торкретирование в течение 3-х часов с момента приготовления.

2. Соотношение массы цемента и песка, входящих в состав торкрет смеси, определяется из эксплуатационных условий обрабатываемой поверхности:

- 3:1 – при наличии факторов способных послужить истиранию, удару, абразивному износу;

- 4:1 – если действовать будет только атмосфера в силу своей химической активности.

3. Для обеспечения свойств исходных материалов и равномерности состава, значимых для торкретбетона выполняют следующие требования:

- хранить не более 3-х часов в герметичной закрывающейся таре, во избежание образования комков;

- перед смешиванием пропустить через сито с ячейкой не более 8 мм, при набрызге – 25 мм;

- дозировку производить взвешиванием;

- перемешивать в растворомешалке или вручную, если объем меньше 50 куб.

м.

м.

Мокрое торкретирование включает в себя весь спектр требований к приготовлению сухой смеси и ее составу, а также дополняется необходимостью добавления воды надлежащего качества.

Отличия в технологии работы с торкрет бетоном заключаются в следующем:

| Характеристика | Сухой метод | Мокрый метод |

| Состояние торкрета | Сыпучая смесь | Суспензия |

| Состав смеси | Разнородный | Однородный |

| Пылеобразование | Высокое | Минимальное |

| Возможность финишной затирки сразу после нанесения | Нет (требуется выдержка) | Да |

| Скорость потока торкрета | 140 – 170 м/с | 70 – 100 м/с |

| Наибольшая толщина слоя за 1 проход | 60 мм | 30 мм |

| Мобильность торкрет установки | Высокая | Низкая |

| Доля отскока | 12-26,5 % | 8-20,5 % |

| Предварительная грунтовка поверхности под торкретирование | Нет | Да |

| Износостойкость торкрет оборудования | Высокая | Низкая |

| Возможность использования отскока для ручного набрызга | Нет | Да |

| Необходимость промывки рукавов и емкости | Нет | Да |

| Квалификация персонала | Высокая, специализация | Низкая, общий уровень |

| Стоимость относительных трудозатрат | 1 | 0,7-0,8 |

| Возможность получения набрызг-бетона | Да | Нет |

youtube.com/embed/qajS0d1Ep9U» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Оборудование для торкретирования своими руками

Необходимый инструментарий определяется выбранным методом нанесения бетона на поверхность и включает в себя следующие составляющие:

Оборудование для сухого торкретирования:

- компрессор с баком для очистки воздуха от механических примесей;

- цемент-пушка, состоящая из накопительных бункеров для сухой смеси, входных и выходных штуцеров. Применение набрызг-бетона обуславливает замену данного элемента на бетон-шприц-машину.

- бак-накопитель для подготовленной воды, с штуцером для входа воздуха от компрессора и выходным патрубком газо-водяной смеси;

- сопло, смешивающее потоки и производящее последующее нанесение торкрет бетона.

Оборудование для мокрого торкретирования:

- БРУ или бетономешалка, для непрерывной подачи смеси равномерного состава;

- вибросито для удаления крупных фракций;

- насос для подачи раствора;

- камера смешения жидкого бетона и сжатого воздуха, поступающего от компрессора после предварительной механической очистки;

- сопло для подачи торкрета на обрабатываемую поверхность.

Оборудование для торкретирования бетона изготавливается в виде отдельных агрегатов и аппаратов или иметь комплексный характер и представлять собой торкрет установки, при помощи которых можно выполнить нанесение покрытия самому в домашних условиях. При осуществлении работ своими руками предпочтительно использование готовых смесей, например, «NOVOMIX» при этом увеличивается стоимость за куб материала и вырастает цена операции.

Особенности торкретирования

Для того, чтобы обеспечить сцепление обрабатываемой поверхности и бетона, наносимого торкретированием или набрызгом выполняют предварительную подготовку, заключающуюся в следующем:

- удалить все масляные пятна от нефтепродуктов вырубанием или пескоструйной обработкой до чистого материала;

- заделать узкие щели, которые не смогут быть уплотнены в достаточной мере;

- обрубить все острые края и кромки, чтобы скос составлял минимум 45°, в том числе у раковин глубиной до 50 мм;

- при гладкой поверхности, полученной железнением, использовать пескоструйную обработку для создания шероховатости;

- раковины более 50 мм глубиной и 100 мм в поперечнике, необходимо заделать специальным раствором с предварительным скосом острых кромок;

- арматуру очистить от грязи и ржавчины путем пескоструйной или кислотной обработки;

- произвести удаление грязи, мусора, цементных клякс и других объектов, нарушающих ровный профиль.

- выполнить тщательное увлажнение поверхности.

Область применения

Торкретирование имеет широкий перечень возможных путей использования, включающий в себя:

- создание покрытий со специфическими свойствами, в том числе, морозостойких, негорючих, водонепроницаемых;

- нанесение отделочных и армирующих слоев для придания эстетичного внешнего вида и повышенной прочности соответственно;

- реконструкция изношенных изделий из бетона, отделка стен и перекрытий из других материалов.

Нанесение набрызгом крупнозернистой фракции рекомендовано к применению для возведения тонкостенных конструкций, монолитной заделки швов, корректировки дефектов бетона, заливки изделий с односторонней опалубкой.

Стоимость торкретирования

Итоговая смета зависит от используемой марки бетона. Для В25, перечень работ со стоимостью будет выглядеть следующим образом:

| Наименование | Стоимость, рубли |

| Усиление конструктивных элементов | 27 500 |

| Создание защитного слоя | 23 800 |

| Нанесение гидроизоляции | 29 000 |

| Реставрация несущей способности бетона | 32 700 |

| Ремонт мостов и путепроводов | 34 600 |

| Восстановление поверхностей градирен и дымовых труб | 26 700 |

Применение торкрет бетона

Метод торкретирования идеален для быстрого создания монолитных конструкций толщиной не более 150 мм – 200 мм, с армированием не более 100 кг на м3. Это обусловлено особенностями нанесения торкрет бетона. При более толстой стене возможно образование холодных швов внутри конструкции (слои), при более сильном армировании возможно налипание торкрета на арматуре, без заполнения внутренних полостей.

Это обусловлено особенностями нанесения торкрет бетона. При более толстой стене возможно образование холодных швов внутри конструкции (слои), при более сильном армировании возможно налипание торкрета на арматуре, без заполнения внутренних полостей.

Ремонт бетона, восстановление защитного слоя. В процессе эксплуатации железобетонных сооружений возможно возникновение поверхностных дефектов. Это может разрушение бетона от эрозии, пожаров, механическое повреждение. При ремонте такого рода дефектов – торкрет является незаменимым инструментом. Именно торкрет позволяет создать монолитный слой с хорошей адгезией к старому бетону. Если поврежденный слой удалялся перфораторами, то необходимо произвести армирование слоев как показано на рисунке. Это обусловлено тем, что слой бетона, который подвергся удару зубила перфоратора, ослаблен. При выбуривании кернов это отчетливо видно – керн всегда ломается не по зоне контакта торкрета и старого бетона, а вырывает несколько миллиметров из старого бетона.

Усиление конструкций типа «Обойма» При реконструкции старых зданий очень часто возникает проблема усиления фундаментов или несущих стен. Например, необходимо дополнительно надстроить 2-3 этажа, а стены здания не рассчитаны на эту нагрузку или уже начали разрушаться (например, кирпичная кладка которой более 50 лет).

Эта проблема решается с помощью конструкции «Обойма». Через сквозные отверстия в стене пропускаются стяжки – арматура. Снаружи на загнутые концы стяжек вяжется сетка. Далее набрызгивается торкрет бетон.

Усиление стен под установку вентилируемого фасада.При установке вентилируемых фасадов часто сталкиваются с тем, что анкера для крепления кронштейнов не держатся в стенах по причине разрушения кирпичной кладки, эрозии и т.д.

Эта проблема легко решается с помощью торкрета. Просто набрызгать бетон на стену нельзя, он оторвет 1-2 мм поверхностного слоя старой стены и отвалится. Поэтому армированный торкрет крепят к стенам. Можно сделать по принципу обоймы, но есть и более дешевый вариант. Арматура пропускается через стену и изнутри к ней приваривается пятка (металлическая пластина). Снаружи вяжетсясетка и набрызгивается торкрет бетон.

Создание стен котлованов торкрет бетоном Обычно котлованы у нас делают по классической схеме – шпунтовое ограждение по периметру. Потом его крепление анкерами к грунту или распорами внутри котлована. Потом начинается вечная борьба с протечками воды через сваи в котлован. Качество бетонирования буронабивных свай оставляет желать лучшего и т.д.

nbsp;При глубине котлованов менее 8 м можно избежать дорогостоящей операции по установке шпунтового ограждения. Котлован откапывается по кругу, на глубину не более 1-2 метров. Сразу на стены котлована набрызгивается армированный торкрет бетон. Бетонная стена крепится с помощью анкеров. Верх стены можно закрепить с помощью тяг. После крепления первого яруса, откапывается второй, третий и так далее.

Достоинство этого метода:

- Стена получается без дефектов в отличие от буронабивных свай.

- Есть возможность сразу набрызгать водонепроницаемую мембрану на бетон и сделать конструкцию водонепроницаемой изначально.

При работе в стесненных условиях и при возведении зданий по технологии топдаун торкрет просто незаменим.

Бетонирование торкретбетоном боковых стен при возведении конструкций по технологии Топ Даун После заливки межэтажных перекрытий ниже нулевой отметки в помещениях стенами выступают буронабивные сваи. Их необходимо выровнять для наклеивания гидроизоляции и потом залить стену. Если выполнять работы без использования торкрета, то необходимо:

1. Заказать дорогостоящую опалубку

2. Остановить течь воды между сваями

3. Залить первую стену.

4. Поклеить гидроизоляцию

5. Произвести монтаж арматуры

6. Залить вторую стену.

Такая последовательность работ влечет за собой дополнительные расходы на закупку или аренду опалубки и герметизацию водопротока через сваи.

При использовании торкрета количество операций резко уменьшается, а качество работ становится гораздо лучше.

1. Поверхность свай выравнивается торкретом (бетон армируется сварной сеткой)

2. Набрызгивается полимерная мембрана (эластичный материал при схватывании образует прочную резино-подобную мембрану)

3. Устанавливается арматура стен.

4. Набрызгивается торкрет.

Возрастает скорость работ на 2-3 дня.

Снижаются затраты.

Качество работ несравненно выше, чем при классическом бетонировании.

Создание конструкций торкрет бетоном

Опалубка ограничивает формы, которые можно создать из бетона плоскостью листа опалубки. Насколько вы его согнете и поместите на жесткий каркас, настолько ваша конструкция изогнется.

Торкрет бетон позволяет создавать произвольные формы.

Основные этапы:

Из мелкой сетки и металоконструкций создается каркас будущего сооружения.

При набрызге бетона на мелкую сетку с арматурой образуется тонкостенный армокаркас, который в дальнейшем будет служить основой для создания полноценной железобетонной конструкции.

Вернуться

ТОРКРЕТИРОВАНИЕ | ТехноСтройПроект

02.07.2013Торкретирование как способ укладки мелкозернистого бетона появилось в 1907 году, когда таксидермист Артур Эйкли изобрёл цемент-пушку для изготовления чучел доисторических животных в натуральную величину для Национального парка Нью-Йорка. Исходно торкретирование изобреталось и использовалось как конструктивная технология, т.е. как способ бетонирования строительных конструкций, и прежде всего тонкостенных железобетонных оболочек. Этот способ и устройство для его осуществления под названием цемент-пушка были запатентованы их автором в 1911 году, а в 1913 году применёны для укрепления стенок окопов в Санкт-Петербургском Артиллерийском училище. И в дальнейшем как конструктивная технология торкретирование в России применялось только под землей: для укрепления и облицовки (обделки) стенок колодцев, проходческих шахт, тоннелей и т.п. В надземном строительстве оно применялось лишь как вспомогательная технология для ремонта железобетонных конструкций и гидроизоляции пожарных резервуаров, очистных сооружений, бассейнов. Как конструктивная технология торкретирование применялось чрезвычайно редко и исключительно для возведения сооружений павильонного типа: заправочных станций, автобусных остановок, ангаров, а также малых архитектурных форм. Например, в 1976 году в городе Лоо под Туапсе построено здание заправочной станции из торкрет-бетона, которое успешно используется до сих пор. В это же время в Солнечногорске под Москвой на надувной опалубке был построен ангар шириной 12 и длиной 36 метров, который тоже стоит до сих пор. После этого ангара подобные ангары строились по всему Советскому Союзу, поэтому в г.Ангрены в Казахстане был создан завод по производству надувных опалубок. Первым сооружением из торкрет-бетона, которое построил своими руками автор этих строк в 1987 году, был бассейн для Правительства СССР на Ленинских горах в Москве. Этот бассейн тоже работает до сих пор. Поэтому мнение о том, что торкретирование хорошо лишь для изготовления малых архитектурных форм, не соответствует действительности. Тем более, что за рубежом, в том числе в США и в Европе, оно получило широкое распространение и в промышленном, и в гражданском строительстве для возведения самых различных зданий и сооружений. Ограниченное применение торкретирования в России происходит по нескольким причинам, главная из которых – неосведомлённость.

Бетон

Основным строительным материалом сегодня является бетон. Специалисты обязательно заметят, что бетон без железа – это деньги на ветер, но и в железобетоне главный материал – бетон. Как таковой, бетон состоит из двух составляющих: из вяжущего и заполнителя. Если вяжущее – битум, а заполнитель – песок, то у нас – асфальтобетон. Если вяжущее – цемент, а заполнитель – щебень, то у нас – просто бетон. А если у нас вяжущее – цемент, а заполнитель – песок, то эту смесь именуют раствором. Из асфальтобетона получают асфальт, из бетона – бетонные и железобетонные конструкции, а из раствора – штукатурку. Асфальтобетон для возведения строительных конструкций не применяют из-за низкой прочности и текучести вяжущего, т.е. битума (или смолы), а раствор обычно не применяют для возведения строительных конструкций из-за неумения его как следует уплотнить из-за песка. Но в отличие от битума, с которым уже ничего нельзя поделать кроме как разложить на составляющие, у песка есть до сих пор неоценённые, а потому и не используемые в строительстве качества. Но прежде, чем перейти к ним, остановимся на недостатках песка как заполнителя. Основной недостаток песка – это то, что он мелкий. У каждой песчинки, сколь малой она ни была бы, есть своя площадь поверхности. И когда песчинка в растворе, её поверхность должна быть смазана цементом, в противном случае она не склеится с соседними песчинками и штукатурка осыплется. Но чем меньше песчинки в растворе, тем больше их общая площадь поверхностей на единицу объёма, и тем больше нужно вяжущего, например, цемента, на эту единицу объёма. И наоборот, чем большего размера частицы заполнителя в растворе, тем меньше их общая площадь поверхностей и тем меньше нужно вяжущего для их соединения. На этом и основывается применение щебня в качестве заполнителя бетона. Никакими иными преимуществами перед песком щебень не обладает. Но у него есть пара существенных недостатков, которым до недавнего времени не уделялось должного внимания. Наши достоинства – это продолжение наших недостатков, и наоборот. Это справедливо и по отношению к щебню. Его частицы большие, поэтому удельная площадь поверхности на единицу объёма у него небольшая. Но сами по себе эти частицы достаточно заметны. Более того, они просто выделяются в бетоне. А так как коэффициент теплового расширения у них всегда отличен от коэффициента теплового расширения склеивающего их цемента, то рано или поздно эти крупные частицы просто разрывают цемент и разрушают бетон. Это разрушение не происходит достаточно долго лишь в тех случаях, когда железобетонная или бетонная конструкция не подвергается существенному перепаду температур. Например, когда она находится внутри отапливаемого помещения. Второй существенный недостаток – это искусственность щебня. Как таковой щебень – это невосполняемый природный ресурс. Он производится путём дробления природного камня. Но природный камень – это живописные скалы, которые есть далеко не везде, да и те, что есть, далеко не везде хочется уничтожить. Например, во Франции их уже вообще не хотят уничтожать. И в той же Франции уже нашли выход из этого казалось бы безвыходного положения. Французские строители обратили своё внимание на песок. В отличие от щебня песок производит сама Природа, поэтому он – восполняемый ресурс, и его добыча не ведёт к существенному разрушению природного ландшафта. Кроме того, будучи в бетоне, он не так разрушает его, как щебень. Правда, за это приходится расплачиваться перерасходом цемента. Но расплачиваться приходится за всё. А перерасход цемента – не единственный недостаток мелкозернистого бетона, как называют строители бетон из песка и цемента. Его второй недостаток – это плохая уплотняемость. Большая общая поверхность песчинок создаёт большое внутреннее трение между ними. Песчинки как бы цепляются друг за друга и не дают уложить их поплотнее. Уменьшение трения между ними за счёт цемента и воды, а также особых добавок, повышающих текучесть или пластичность бетона – не самый лучший и дешёвый способ решения этой проблемы. Более дешёвые и действенны особые способы уплотнения пескобетона. Например, ударный, при котором получают шок-бетон, и прессованием, но они применимы далеко не всегда и не везде. И, казалось бы, нет, и не может быть общего решения всех этих задач. Поэтому каждая из них до сих пор и решается своим способом и на своем месте. Тем не менее, общее решение существует. И это решение – торкретирование.

Технология

Сегодня применяются два способа торкретирования – сухой и мокрый. Первым был изобретён сухой способ. При этом способе сухая смесь песка и цемента с помощью сжатого воздуха по штукатурным рукавам подаётся к месту нанесения. На выходе из шланга устанавливается особое металлическое сопло, в которое дополнительно подаётся вода. В сопле сухая смесь песка и цемента перемешивается с водой и вылетает из него в виде факела со скоростью от 70 до 120 метров в секунду. Налетая на преграду, уже влажная смесь налипает на неё и уплотняется. При мокром способе по штукатурным рукавам с помощью сжатого воздуха подаётся готовый цементный раствор, или мокрая смесь цемента и песка. Она тоже проходит через факелообразующее сопло и с той же скоростью от 70 до 120 метров в секунду наносится на основание. Сухой способ торкретирования был изобретён первым, и потому получил большее распространение и большую известность. Однако он обладает одним существенным недостатком, приводящим сразу к нескольким отрицательным последствиям. Недостаток этот – сухость цементно-песчаной смеси. Во-первых, в строительных условиях её далеко не всегда удаётся обеспечить и соблюсти. Из-за этого в сырую погоду и в помещениях с повышенной влажностью сухой способ торкретирования не применим. Во вторых, в сопле сухая смесь не успевает увлажниться полностью. С одной стороны, это ведёт к потерям смеси на распыл и отскок от 10 до 50%, а с другой – к быстрому запылению рабочего места опасной для здоровья сухой пылью вплоть до полной потери видимости. И последнее по счёту, но не по значению: необходимость постоянно следить не только за укладкой, но и за влажностью наносимого раствора, которая меняется и от влажности сжатого воздуха, и от влажности сухой смеси, и которую надо учитывать подачей воды в сопло, повышает нагрузку на сопловщика и требования к его подготовке. Мокрый способ торкретирования лишён всех перечисленных особенностей благодаря тому, что состав и качество торкрет-бетона задаётся не непосредственно перед нанесением на основание сопловщиком, а в самом начале при приготовлении мокрой смеси другими рабочими. При этом способе сопловщик следит лишь за укладкой торкрет-бетона. Видимость на рабочем месте существенно выше, а вредность работы существенно ниже, поскольку из факела выделяется не сухая пыль, а туман, легко удерживаемый обычным марлевым респиратором и оседающий быстрее, чем сухая пыль. При этом в отскок уходят лишь крупные частицы песка без цемента. И потери на отскок составляют от 5 до 10 %. Наносится торкрет-бетон послойно слоями толщиной от нескольких миллиметров до нескольких сантиметров. Толщина наносимого слоя зависит и от того, что создаётся. При создании водозащитной рубашки толщины наносимых слоёв обычно не превышают 5 миллиметров, а при возведении подпорных стенок толщина одного слоя может быть 50 – 60, и даже 100 миллиметров. Однако при применении современных ускорителей твердения бетона толщина наносимого за один раз слоя неограниченна даже при нанесении бетона на потолок. Послойное нанесение торкрет-бетона связано не только с тем, что без использования ускорителя твердения за один раз сложно, а иногда и просто невозможно нанести требуемую толщину бетона. При послойном нанесении более качественно решается главная задача торкретирования – уплотнение мелкозернистого бетона. Цемент не входит в число тех четырёх природных материалов, которые расширяются при твердении. Эти материалы: вода, чугун, гипс и сера. При твердении цемент уменьшается в объёме, или как говорят строители, даёт усадку. Как раз поэтому бетон, приготовленный на цементе, при застывании растрескивается. Чтобы как-то упорядочить это растрескивание и не дать бетону рассыпаться, его усиливают стальными стержнями, называемыми итальянцами арматурой, т.е. буквально усилением. Армированный, т.е. усиленный железными, а точнее, стальными прутьями бетон и есть железобетон. К сожалению, арматура – не самое дешёвое решение трещиностойкости бетона. Да к тому же и недостаточно совершенное. Трещины ведь всё равно образуются. Да и арматура не только усиляет бетон, но и мешает его уплотнять. При торкретировании каждый последующий слой торкрет-бетона наносится после того, как затвердел и, как у него водится, растрескался предыдущий. При нанесении следующего слоя образовавшиеся в предыдущем слое трещины забиваются свежим раствором. Новый же слой растрескивается в других местах, поэтому трещины двух соседних слоёв, как правило, не совпадают. Но даже если и совпадут, следующий слой свежего раствора заполнит и эти трещины. Благодаря этому уже трёх слоёв торкрет-бетона достаточно для того, чтобы получить водо- и воздухонепроницаемую бетонную рубашку. Или оболочку.

Оборудование

Для работы с сухими цементно-песчаными смесями Артуром Эйкли была изобретена цемент-пушка. Так она именуется в России. На самом деле изобретена была не пушка, стреляющая цементом, а револьвер системы Наган. И американское название у неё соответствующее: цемент-ган. Как и у нагана, у цемент-гана основное – это вращающийся вокруг вертикальной оси зарядный барабан. Он состоит из шести полых цилиндров, нижние концы которых скользят по плоскому основанию, закрывающему цилиндры снизу. Сверху цилиндры открыты, и в них при вращении барабана засыпается сухая смесь из бункера, установленного над барабаном. При вращении барабана каждый из цилиндров поочерёдно входит в разрыв штукатурного рукава, идущего от компрессора к соплу. При этом сухая смесь, находящаяся в цилиндре, выдувается сжатым воздухом от компрессора, распыляется и отправляется к соплу, где увлажняется и выбрасывается в нужное место. При приготовлении сухой смеси в построечных условиях обычно применяются растворосмесители гравитационного действия. Для прокаливания песка применяются подогреваемые стальные жаровни. Для подачи воды в сопло используют герметически закрывающуюся цистерну, в которой с помощью сжатого воздуха от компрессора создаётся требуемое давление. Установку для торкретирования, работающую на готовых (или мокрых) смесях, разработал советский инженер Н.С.Марчуков. В основе этой установки – диафрагмовый растворонасос серийного производства, предназначенный для перекачки штукатурных растворов. Н.С.Марчуков разработал приставку к этому насосу, превратив его в пульверизатор, т.е. распылитель для раствора. Устройство обычного растворонасоса позволяет ему перекачивать только легкие и жидкие штукатурные растворы. Но для торкретирования нужны тяжелые жесткие растворы с осадкой конуса 5 – 8 сантиметров. Такие растворы обычные насосы перекачивать не в состоянии. Чтобы сделать обычные насосы пригодными для перекачки тяжёлых и жёстких растворов, Марчуков заменил клапанную коробку на свою приставку. Она состоит из вибросита, под которым находится конусообразный бункер для раствора. Бункер установлен на рабочую камеру, которая через резиновую диафрагму соединена с рабочей камерой насоса. С противоположной от насоса стороны рабочая камера приставки Марчукова соединена со смесительной камерой, к которой подведён шланг от компрессора и в которой происходит распыление раствора в струе сжатого воздуха. От смесительной камеры отходит штукатурный рукав длиной до 70 метров. Именно на таком наибольшем расстоянии от установки по горизонтали и можно торкретировать. По вертикали наибольшее расстояние от установки – 30 метров. Помимо насоса с приставкой Марчукова в состав установки для торкретирования входит также растворосмеситель принудительного действия. Он устанавливается на особую раму с таким расчётом, чтобы выгружаемый из него раствор попадал непосредственно на вибросито. Помимо этой простейшей установки для торкретирования Н.С.Марчуков на базе штукатурной станции разработал установку для подачи тяжелых жёстких растворов УПТЖР – 2,5. Эта установка представляет собой вагончик, внутри которого установлен диафрагмовый растворонасос с приставкой Марчукова, но без растворосмесителя. Вместо него в задней части вагончика находится приёмный бункер, в котором вращается перемешивающее и подающее колесо с лопастями для перемешивания и ковшиками для подачи раствора на вибросито. Эта установка может работать как с готовыми (товарными) бетонными смесями, поставляемыми централизованно, так и с приготовляемыми непосредственно в ней. Работать с такой установкой проще и удобней, но для её перемещения требуются подъемный кран и бортовой автомобиль грузоподъёмностью не менее 5 тонн. В простейшем варианте установка разбирается и грузится на «Газель» вручную. Сравнение оборудования для обоих способов торкретирования показывает, что ни в стоимости, ни в сложности особой разницы здесь нет. Разница, притом существенная, замечается при производстве работ. Об этом уже было сказано выше. Тем не менее, оба способа торкретирования пока в силе. Правда, в некоторых странах Западной Европы более широко применяется сухой способ торкретирования. Связано это и с традицией, и с отсутствием хорошего оборудования для мокрого торкретирования. В России, как уже было сказано, мокрый способ практически неизвестен несмотря на то, что у нас – лучшее в мире оборудование собственного производства.

Формообразование

Благодаря тому, что основное орудие для укладки бетона при торкретировании – воздух, а воздух формы не имеет, формообразующие возможности этого метода строительства кажутся неограниченными. Но ограничения есть. И они определяются не только волей и способностями зодчего, но и уже упоминавшимися особенностями торкретирования, и свойствами торкрет-бетона, и естественными законами. Благодаря послойному нанесению торкрет-бетона появляется возможность возводить тонкостенные конструкции. Но достаточно прочны и устойчивы лишь определённые тонкостенные конструкции, – так называемые оболочки. А в силу того, что торкрет-бетон – это прежде всего бетон, а бетон значительно лучше работает на сжатие, чем на растяжение, то в этих конструкциях он используется наилучшим образом. Таким образом, в зданиях из торкрет-бетона основная конструктивная система – не стоечно-балочная, как во всех прочих, и даже не сводчатая или арочная, как в особых, а оболочечная. С первого взгляда может показаться, что такая конструктивная система пригодна лишь для ограниченного круга зданий и сооружений. В основном для павильонов, залов, ангаров, складов, тоннелей, шахт, резервуаров и т.п. Однако изучение опыта проектирования и строительства, а также научные исследования и разработки, проведённые автором, показывают, что область применения тонкостенных оболочечных конструкций из торкрет-бетона естественных ограничений не имеет. Но есть искусственные. И прежде всего это неосведомлённость и необразованность как проектировщиков и подрядчиков, так и заказчиков с потребителями. Оболочка – это особая конструкция. Исходная форма оболочки – поверхность шара. В свою очередь шар – это не только совершенное тело, но и исходное. Все прочие тела, и все прочие формы – это производные от шара. Так именуемые тела Платона, т.е. цилиндр, конус, куб и тор – это видоизменения шара. Сложные тела – это сочетания, сложения шаров и их искажения. До сих пор ни в строительных, ни тем более в прочих науках не учитывалось то обстоятельство, что всё наблюдаемое многообразие форм делится на два рода. Во-первых, на естественные, и во вторых – на искусственные. Казалось бы, зачем строителю естественные формы, если он имеет дело лишь с искусственными? Однако уже простые наблюдения говорят о том, что естественные формы – наиболее целесообразны. Расчёты же показывают, что чем ближе искусственные формы к естественным, тем они более совершенны. Закономерность, по которой сочетаются шары, была замечена и выявлена немецким архитектором Фраем Отто в мыльной пене. По своей сути она представляет собой так называемую сверхплотную упаковку шаров. Фрай Отто заметил, что в мыльной пене все углы стыковок равны 120 градусам. Причём если стыкуются одинаковые пузырьки, то образуются соты наподобие пчелиных. А при стыковке разных пузырьков возникают самые разные формы. Таким образом, на примере мыльной пены хорошо видно, что шар – это исходная или первичная форма, а все прочие – производные от шара и потому вторичные. Математики полагают, что исходной формой является точка. При движении точки образуется линия. При движении линии возникает поверхность, а при движении поверхности возникает объем. На самом же деле при движении точки никакая линия не возникает. И при движении линии не возникает никакая поверхность. На самом деле когда точка движется, она растёт, и в конце концов превращается в автомобиль. Или в человека. Всё зависит от того, движение чего мы наблюдаем. И хотя сначала мы видим точку, а потом автомобиль или человека, на самом деле сначала был этот автомобиль или этот человек, а потом они стали выглядеть как точки, потому что удалились. Таким образом, точка – не исходная составляющая формы, а конечная, хотя наблюдателю кажется всё как раз наоборот. В мыльной пене наглядно представлены все ступени образования форм и их составляющих из шаров. Различные объёмные формы образуются путём деформации пузырей. Поверхности образуются сочетанием двух пузырей. Для образования линии уже необходимо состыковать три пузыря. А для образования точки нужно аж четыре пузыря. Таким образом, точка – это самая сложная часть формы. И самая последняя. В том числе и поэтому именно она стоит в конце предложения. Что же касается пузырей, то хотя они и искусственные, сочетаются они строго по Закону естественного развития, тем самым всем своим видом показывая, что искусство не только может, но и должно быть закономерным. Правда, для этого надо перестроить не только политику и экономику, но и науку, и образование.

Преимущества предлагаемого метода

Преимущество монолитного домостроения перед крупнопанельным состоит в отсутствии завода КПД. Для монолитного домостроения нужен РБУ, комплект опалубки, бетононасос, башенный кран и бетоновозы. Предлагаемый метод безопалубочного монолитного домостроения позволяет обойтись и без этого, т.е. не только без опалубки, но и без РБУ, бетононасоса, башенного крана и бетоновозов. При этом методе существенно ниже и расход материалов. Однако это снижение достигается лишь при возведении зданий по проектам, выполненным специально под эту технологию. При возведении зданий по обычным проектам преимущества предлагаемого метода теряются. Отсутствие опалубки означает, что форма здания не зависит от опалубки. Но это не значит, что она должна быть произвольной. Она должна быть разумной. То есть она должна быть построена по естественным законам согласно пожеланиям заказчика и заданию на проектирование. В основе естественного формообразования – сфера и тор. Их сочетание в структуры, построенные по тем же законам, что и пчелиные соты, а также пузыри мыльной пены, является оптимальным и с точки зрения отношения ограждаемого объёма к площади ограждаемых конструкций, и с точки зрения несущей способности и устойчивости, и с точки зрения материалоёмкости этих конструктивных систем. На сегодняшний день в строительстве нет более совершенных, т.е. более прочных, устойчивых и экономичных конструктивных систем. Всё это позволяет проектировать и строить здания и сооружения самого различного назначения в самые короткие сроки и самых различных размеров и форм при наименьших затратах материалов и рабочей силы, а, следовательно, и денежных средств. Бетон хорошо работает на сжатие, и плохо – на растяжение, поэтому из него наиболее целесообразны сводчатые конструкции. Однако изготовление криволинейных опалубок для этих конструкций трудоёмко и материалоёмко. Надувные опалубки удобней, но для них требуется особый изготовитель, поэтому они дорогие, а кроме того, у них есть обыкновение падать ещё до того, как поддерживаемый ими бетон наберёт необходимую прочность. В настоящее время применяются действенные и недорогие ускорители твердения бетона, которые позволяют особо не опасаться обрушения оболочки. Но тогда на первое место выходит ещё одна особенность надувной опалубки – её способность создавать лишь тождественные оболочки. Все эти вопросы сами собой отпадают при безопалубочном методе возведения монолитных конструкций. В этом методе существует несколько способов возведения, но наиболее выгоден тот, при котором форма бетонной конструкции задаётся арматурой, без которой бетон не бывает. Способ задания формы арматурой – «ноу-хау» автора. Также «ноу-хау» и способ проектирования зданий и сооружений, возводимых из монолитного бетона без опалубки.

Расход материалов

Основной строительный материал – мелкозернистый бетон. Его расход – около 0,5 куб.м на квадратный метр общей площади жилого дома. В состав бетона входит крупнозернистый песок с модулем крупности 1,5 – 2,1 и цемент марки 400 (500). Расход цемента – не менее 600 килограммов на метр кубический бетона. Армирование осуществляется несущей арматурой класса А-I диаметром 10 мм и распределительной арматурой класса Bр-IV диаметром 5 мм. Расход арматуры – 60 – 100 килограммов на метр кубический бетона. Утеплитель – пенополистирол или пенополиуретан. Возможны также другие эффективные утеплители. Толщина утеплителя – по расчёту. Для Москвы толщина пенополистирола составляет 120 мм. Толщина пенополиуретана – около 50 мм. Чем меньше толщина утеплителя, тем изящней конструкция. Несущие перегородки и стены выполняются из бетона, прочие – из любых других материалов. Наружные поверхности могут затираться, отделываться под шубу, рваный камень, расшивку и прочие виды пластики как обычные оштукатуриваемые поверхности, а также облицовываться и окрашиваться фасадными красками. Внутренние поверхности тоже могут облицовываться плиткой, камнем, деревом и окрашиваться красками для внутренних работ.

Оборудование для строительства

Оборудование для нанесения мелкозернистого бетона включает установку ПБН-50 или УПТЖР- 2,5 производства Машиностроительного завода в г. Скопине Рязанской области, штукатурные рукава с внутренним диаметром 50 мм и длиной 70 м, бетоносмеситель принудительного действия ёмкостью 150 – 250 л, и компрессор производительностью 5 – 10 куб. м воздуха в минуту. Для арматурных работ применяются гильотинные и ручные ножницы для резки арматуры, станки для гнутья арматуры, в том числе станок для гнутья арматуры по большим радиусам (изобретение автора), сварочный аппарат для сварки арматуры.

Здания и сооружения из торкрет-бетона

Торкрет-бетон: что это такое и чем он полезен?

Возможно, вы слышали о торкрет-бетоне раньше, но задумывались ли вы, что это такое на самом деле? Это продукт или процесс? Что ж, здесь, в Easy Mix Concrete Services, мы расскажем вам, что такое торкрет-бетон и как вы можете извлечь выгоду из его использования в ваших конструкциях.

Что такое торкретбетон?Торкрет-бетон может быть либо мокрым, либо сухим , и вы можете выбрать правильную смесь торкретбетона в соответствии с требованиями вашего проекта.Затем смесь наносится на место путем распыления структуры в желаемом месте — будь то вертикальная структура или горизонтальная. Это возможно благодаря высокой скорости распыления и скорости, с которой материал сохнет и затвердевает.

Какие преимущества торкретбетона?Использование торкретбетона дает множество преимуществ, но здесь мы рассмотрим несколько основных причин его популярности.

- Aquatic Capabilities — Торкретбетон, который очень часто используется при строительстве бассейнов и других водных сооружений, идеально подходит для этой цели.Материал не только легче распылить, чтобы получить прочную структуру, но его также можно добавить, чтобы подогнать смесь.

- Долговечность — Бассейны из торкретбетона служат десятилетиями, поэтому вам не придется в ближайшее время проводить какие-либо серьезные ремонтные работы. Расслабьтесь и наслаждайтесь бассейном, зная, что вы сделали мудрое вложение.

- Требуется меньше опалубки — Обычно для конструкции требуется опалубка, которая выдерживает внутреннее давление заливаемого и схватываемого бетона, но с торкретбетоном это не так, что значительно упрощает заливку.

- Экономия времени и денег — При выборе торкретбетона для вашего проекта можно добиться нескольких сбережений, включая экономию на трудозатратах и времени, необходимом для завершения новых строительных проектов.

- Добавки — Торкрет-бетон может быть адаптирован и улучшен за счет использования добавок, поэтому, если вам нужна улучшенная водостойкость, более высокая скорость откачки или смесь, которая требует только однослойного нанесения, вы можете этого добиться.

- Легко наносится — Поскольку торкретбетон распыляется на место, это означает, что торкретбетон можно наносить даже на труднодоступные участки.Это может означать, что слои покрытия находятся над головой или даже под землей.

- Любая форма — Создайте любую форму для вашего бассейна с помощью адаптируемого торкретбетона — нет предела конструкции, которую вы можете достичь с помощью этого универсального типа бетона.

Существует так много ситуаций, в которых можно использовать торкретирование, но вот краткий список общих применений:

- Опоры грунтовые

- Бассейны

- Скейт-парки

- Огнеупор

- Купола

- Архитектура и ландшафтный дизайн

- Ремонтные работы

- Реставрационные работы

Если вы ищете торкрет-бетон для своего строительного проекта в Остине, штат Техас, и в более широком регионе , позвоните команде Easy Mix Concrete Services сегодня.Если вам нужен торкрет-бетон для нового бассейна, ремонтных или опорных работ, мы можем предложить лучшую цену и помощь наших специалистов.

Что такое торкрет-бетон? Преимущества использования торкрет-бетона

Что такое торкрет-бетон?

Торкрет-бетон не является продуктом, который можно купить. Его нельзя трогать или держать в руке. Торкрет-бетон — это процесс укладки бетона для достижения высокой прочности и низкой проницаемости.

«Руководство по торкрет-бетону» Американского института бетона (ACI) определяет торкрет-бетон как бетон (или иногда раствор), транспортируемый по шлангу и пневматически проецируемый с высокой скоростью на принимающую поверхность.Хотя в основе торкретбетона лежит бетон, процесс его нанесения уникален. Он включает в себя пневматическое проецирование, так что уплотнение достигается на принимающей поверхности.

Преимущества декоративного торкретбетона

Торкрет-бетон используется во многих отраслях: бассейны, тематические парки, подземные туннели, скейт-парки и подпорные стены. Продукция, изготовленная из торкретбетона, встречается повсюду, но редко замечается.

Использование этого метода для декоративной укладки бетона сочетает в себе все преимущества монолитного бетона с более высокой прочностью и долговечностью из-за уплотнения на месте.

Распыление бетона на поверхность с высокой скоростью теоретически является идеальным методом укладки бетона. Отдельные частицы заполнителя различного размера, покрытые цементной пастой, забиваются на место, образуя массу без пустот из полностью уплотненного бетона. Этот прочный, плотный, хорошо склеивающийся материал идеально подходит для большинства бетонных работ, включая декоративный бетон.

Примеры декоративных торкретбетонных изделий. Некоторые из них вы, возможно, уже видели, но не осознавали, что это торкретирование.У Walt Disney Worlds Splash Mountain и Big Thunder Mountain Railroad структурный и декоративный бетон наносится методом торкретирования. Поскольку торкретбетон очень плотный, его низкая пористость и низкая проницаемость делают его очень водоотталкивающим продуктом, идеально подходящим для тематических парков.

Торкрет-бетон был использован для формирования скал на Большой Громовой Горе в Уолт-Динси-Уорлд.

Во многих подземных железнодорожных туннелях торкрет-бетон используется в качестве окончательного внешнего покрытия, а не только для поддержки скальных пород и грунта.Этот процесс не только соответствует структурным спецификациям проекта, но и значительно снижает его стоимость.

Одностороннее формование с неограниченным потенциалом формы делает торкретбетон идеальным материалом для бассейнов. Строительство жилых домов, ремонт и коммерческие проекты могут использовать преимущества процесса торкретирования для подпорных стен, отделки из искусственного камня, настилов или высотных фасадов.

Что такое торкрет-бетон?

Торкрет-бетон, вероятно, лучший способ укладки бетона, который не только превосходит конструкцию, но и не имеет ограничений по форме, размеру и применению.Если вы думаете об укладке декоративного бетона, изучите множество вариантов использования торкретбетона, чтобы узнать, будет ли он соответствовать вашим потребностям и желаниям.

Для просмотра других интересных фактов о бетоне нажмите на

СВОЙСТВА БЕТОНА

ПЛОТНОСТЬ БЕТОНА

ДОБАВКИ ДЛЯ БЕТОНА

ИСТОРИЯ БЕТОНА

SCC БЕТОН ТАКЖЕ ЗНАЮТ 9F-КОНКРЕТ

9F-CONCRETE000 5000 9F-CONCRETIS0005Возвращение из торкретбетона в историю бетона

Возвращение из торкретбетона во все о бетоне Главная страница

Что такое торкретбетон? Свойства, применение, применение, преимущества

Что такое торкрет-бетон?

Торкрет-бетон — это строительный раствор или очень мелкозернистый бетон, наносимый путем распыления с высокой скоростью на подготовленную поверхность.Система имеет разную собственность в разных странах, таких как Guncrete, Nucrete, Pneukrete, Torkrete, Blastcrete и т. Д., Поскольку принцип, по сути, один и тот же.

Торкрет-бетон предлагает преимущества по сравнению с обычным бетоном в различных новых строительных бетонах из-за меньшего количества требований к опалубке, требующих лишь небольшой переносной установки для производства и размещения.

Он способен к отличному сцеплению с рядом материалов, и это может быть важным фактором.

Как и другие бетоны, торкретбетон также требует адекватного отверждения для предотвращения образования трещин, а для обеспечения прочной и устойчивой к атмосферным воздействиям поверхности торкретбетон следует изгибать водой в течение как минимум 14 дней с момента достижения бетоном достаточного схватывания. Адекватно затвердевший распылительный бетон может достичь прочности около 450-550 кг / см 2 за 28 дней.

Процессы торкретбетона

- Процесс сухого смешивания

- Процесс влажного смешивания

Процесс сухого смешивания

В этом процессе смесь цемента и влажного песка транспортируется через напорный шланг к специальному механическому питателю. или пистолет, называемый средствами доставки.

Смесь дозируется в напорный шланг с помощью подающего колеса или распределителя. Этот материал переносится сжатым воздухом через перфорированный коллектор, в который вводится вода под давлением и смешивается с другими ингредиентами.

Раствор, распыляемый из сопла с большой скоростью на поверхность, предназначенную для торкретирования. В этом процессе любое изменение количества воды может легко выполнить установщик форсунок.

Если содержание воды больше, бетон имеет тенденцию к оседанию при нанесении струи на вертикальную поверхность.Количество воды следует отрегулировать так, чтобы потери материала при отскоке были минимальными. Водоцементное соотношение должно быть от 0,33 до 0,50.

Для торкретбетона по этой технологии доступно несколько видов оборудования. Оборудование, обеспечивающее непрерывную подачу раствора, может транспортировать материал на расстояние от 300 до 500 м по горизонтали и от 45 до 100 м по вертикали.

Процесс мокрого смешивания

В этом процессе все ингредиенты, такие как цемент, песок, мелкий крупный заполнитель и вода, смешиваются перед тем, как попасть в камеру разгрузочного оборудования.

Товарный бетон дозируется в форсунку до 7 атмосфер, через форсунку подается дополнительный воздух для увеличения скорости и улучшения картины движения. Имеется оборудование, способное укладывать бетон со скоростью от 3 до 9 м 3 / час.

Явление отскока части раствора или бетона, нанесенного струей на обрабатываемую поверхность, из-за высокой скорости струи, называется отскоком и зависит от водоцементного отношения, а также от характера и положения обработанная поверхность.

Приблизительный диапазон отскока составляет от 5 до 15% для горизонтальных плит, от 15 до 30% для наклонных и вертикальных поверхностей и от 20 до 50% для обработки верхних поверхностей и углов.

Процесс сухого смешивания предпочтителен в случае использования легкого бетона. Более низкое водоцементное соотношение обеспечивает более высокую прочность, меньшую усадку при ползучести и усадке при высыхании, а также более высокую долговечность. В то время как во влажном процессе более высокая долговечность легко достигается за счет использования воздухововлекающих добавок. (Что такое торкретбетон)

Когда водоцементное соотношение можно очень точно контролировать в мокром процессе.Влажный процесс не вызывает серьезных проблем. Когда большая емкость, доступная в процессе мокрой смеси, приводит к более высокой скорости укладки бетона.

Свойства торкретбетона- Используется заполнитель небольшого максимального размера и высокое содержание цемента.

- В большинстве случаев он должен повысить долговечность.

- В то время как обычный бетон уплотняется за счет вибрации, торкрет-бетон уплотняется за счет удара высокоскоростной струи, падающей на поверхность.Этот процесс не только увеличивает содержание цемента из-за отскока, но также приводит к появлению различных систем образования воздушных пустот, влияющих на долговечность торкретбетона.

- Процедура нанесения имеет большее влияние на свойства торкретбетона на месте, чем пропорции смеси.

- Образцы торкретбетона обычно распиливают из испытательных панелей площадью около одного квадратного метра и толщиной 75 мм, изготовленных методом торкретирования фанеры из. (Что такое торкрет-бетон)

- Торкрет-бетон широко используется в различных конструкциях, таких как тонкие потолочные вертикальные или горизонтальные поверхности, в частности, криволинейные или складчатые секции, облицовка каналов, резервуаров и тоннелей.

- Также используется в плавательных бассейнах, водоудерживающих конструкциях и предварительно напряженных резервуарах.

- Торкрет-бетон успешно используется для стабилизации откосов горных пород и временной защиты недавно выкопанных поверхностей горных пород.

- Это средство для защиты от долговременной коррозии пиллинга, угольных бункеров, нефтяных резервуаров, стальных каркасов зданий и других конструкций, а также для облицовки конструкционной стали с целью защиты от огня.

- Они разработаны для высокотемпературных применений, таких как огнеупорная футеровка печей, дымоходов, печей и т. Д.(Что такое торкретбетон)

- Бетон можно наносить с помощью форсунки с безопасного расстояния.

- Более экономичный, чем обычный бетон, требует меньше опалубки.

- Превосходная адгезия по своей природе, что делает бетонные слои очень прочными.

Также прочтите

Плюсы и минусы торкретбетона

Быть квалифицированным подрядчиком по бетонным работам — значит знать все виды применения бетона и различные виды самого бетона.Это помогает вашему бизнесу несколькими заметными способами. Во-первых, чем больше вариантов вы можете предложить, тем больше клиентов сможете обслужить. Кроме того, чем больше у вас опыта, тем более точные предложения вы можете сделать для клиентов. Торкрет-бетон, по сравнению, скажем, с переработанным бетоном или лимбетоном, — это больше процесс, чем материал.

Что такое торкрет-бетон?

Начало процесса в конечном итоге привело к торкретированию, начатому в таксидермии, где профессор распылял штукатурку на каркас для таксидермических целей.Сухой материал проталкивался через сопло, поэтому он становился влажным, когда попадал на раму, создавая толстое и прочное покрытие, которое оставалось застывшим. Затем эта технология была применена к изношенному бетону в виде гунита, прежде чем перейти на торкретбетон после того, как резервуары высокого давления были использованы для проталкивания раствора через шланг.

Итак, отойдя от урока истории, что такое торкретирование? По сути, в торкретбетоне используется бетон или строительный раствор, который с большой скоростью перемещается по поверхности. К торкретированию применяются два основных процесса: мокрый и сухой.

Сухой торкретбетон включает засыпку материалов (предварительно смешанных или полуувлажненных) в напорный шланг. Сжатый воздух направляет материал к форсунке, через которую поступает вода. Затем материал распыляется на поверхность из шланга, где образуется окончательный торкретбетон. Основные преимущества этого маршрута заключаются в простоте настройки и полном контроле материалов на месте. Вы также можете достигать расстояния до 1000 футов по горизонтали, добавляя дополнительную универсальность.

Другой вариант — мокрый торкретирование. Для этого сначала необходимо правильно перемешать все ингредиенты, включая воду, в оборудовании. Затем материал перекачивается в сопло, и туда вводится сжатый воздух. Это создает размещение с высокой скоростью на запланированной поверхности. Видите ли, этот метод обычно применяется к готовому бетону. Обычно это требует минимальной опалубки и более рентабельно. Если вы работаете на неровной поверхности, рекомендуется также влажный процесс.

Стандартные применения торкретбетона

- — Реставрация моста

- — Плотины

- -Канализация

- -Морские сооружения

- -Горное дело

- -Туннелирование

- -Архитектурный ландшафт

- -Земельная стабилизация

- -Основание

- -Танки

- -Купола

Во многом это связано с некоторыми уникальными свойствами торкретбетона, которые значительно упрощают реализацию традиционной стратегии заливки и заливки.

Фото Вадима Ратникова

Преимущества и недостатки

Итак, каковы некоторые преимущества использования торкретбетона по сравнению с обычными вариантами бетона? Вот некоторые из основных преимуществ:

Скорость нанесения:

Независимо от того, используете ли вы сухой или мокрый процесс, торкретирование значительно сокращает время, которое вы в противном случае потратили бы на строительство и поддержание традиционных форм бетона. Что еще не обсуждается достаточно, так это то, что те же самые формы также потребляют много дерева и других материалов.В этом отношении торкретирование можно рассматривать как экологически чистый подход к бетону. Даже после нанесения торкретбетона вы также быстрее достигнете своих следующих целей, в том числе достигнете структурной прочности.

Достижение сложных участков:

Перемещение бетонного оборудования в определенные области может быть трудным, но торкретирование в целом позволяет избежать этой проблемы. Вам не нужно перемещать оборудование в непосредственной близости от места заливки, так как опытный профессионал может укладывать бетон на расстояние до сотен футов от источника материалов.Это включает как подземные, так и надземные.

Сниженные затраты:

Конечно, многие люди задаются вопросом о чистой прибыли, когда дело касается торкретирования. Хотя есть некоторые дополнительные соображения, которые мы обсудим чуть позже, использование торкрет-бетона может сэкономить вам деньги несколькими заметными способами. Например, покупка комбинированного смесителя / насоса может значительно снизить затраты на ваше оборудование с точки зрения бетона. Это относится как к первоначальным затратам на закупку оборудования, так и к содержанию, поскольку вы работаете только с одним элементом оборудования, а не с двумя.Это экономит затраты на рабочую силу, поскольку вы можете настроить все быстрее и вам не потребуется столько людей для работы на машине.

С учетом вышесказанного, у торкретбетона также есть некоторые недостатки. Например, хотя вы можете сэкономить деньги на рабочей силе и оборудовании, вы, вероятно, заплатите больше в отношении производственных затрат на торкрет-материалы. В результате любому подрядчику, который думает о внедрении торкретбетона, необходимо комплексно взглянуть на все различные сопутствующие расходы, чтобы убедиться, что он по-прежнему соответствует его потребностям с финансовой точки зрения.Также существуют опасения по поводу пыли и потерь бетона при использовании торкретбетона по сравнению с некоторыми более точными методами. Кроме того, с эстетической точки зрения торкрет-бетон трудно сопоставить с некоторыми другими вариантами. В отличие от гунита, наносить его тоже нужно сразу, не заводя и не останавливаясь.

Фото Энди Дина Фотография

Реализация строительства из торкретбетона может показаться привлекательной идеей для подрядчиков по бетону. В конце концов, вы получаете новый метод, который привлекает определенных клиентов и может принести вам больше прибыли.Однако внедрение любой новой практики в ваш бизнес требует упущенных возможностей. Что касается стоимости торкретбетона, это означает временные затраты на то, чтобы ваша команда использовала его должным образом и, возможно, закупила новые материалы и оборудование для оказания этой услуги.

Это ставит подрядчиков в затруднительное положение. Стоит ли их бизнесу взяться за это? Чтобы понять это, вам нужно использовать программное обеспечение для управления проектами, такое как eSub. Возможность сравнивать ставки с фактическими ценами очень важна, чтобы вы полностью понимали стоимость этого нового варианта.Кроме того, дополнительные меры по повышению эффективности, такие как отслеживание сотрудников и оборудования, помогут вам избежать траты денег или времени на торкретирование.

Торкрет-бетон — обзор | Темы ScienceDirect

8.20 Области применения: строительство туннелей

Современное проектирование и строительство туннелей включает инженерные системы облицовки, которые обеспечивают эффективный дренаж и долговременный барьер для влаги для стен туннеля. После рытья туннеля на скальную породу напыляют бетон (торкретбетон), чтобы сгладить неровности скальной поверхности.Затем геокомпозитный или иглопробивной нетканый геотекстиль помещается на напыленный бетон и закрепляется с помощью стальных болтов, соединенных с полимерными крепежными дисками (см. Рис. 8.38). Затем к дискам приваривается футеровка туннеля (мембрана из полиэтилена высокой плотности). После испытания сварного шва укладывается окончательный бетонный слой (кольцевой бетон). Геотекстиль выполняет две основные функции:

8,38. Система обделки туннелей.

- •

защита футеровки от истирания и проколов выступами из базовой поверхности стены тоннеля.

- •

дренаж воды, просачивающейся через слой породы и напыленный бетон. Проницаемость геотекстиля в плоскости позволяет воде течь в подземную дренажную систему сбора, где она направляется от туннеля.

Три основных применения армирования грунта с помощью геотекстиля:

- •

укрепление основания насыпей, построенных на очень мягком основании,

- •

повышение устойчивости и крутизны откосов и

- •

снижение давления грунта за подпорными стенами и опорами.

В первых двух применениях геотекстиль позволяет строительство, которое в противном случае было бы слишком дорогостоящим или технически невыполнимым. При использовании подпорных стен возможна значительная экономия затрат по сравнению с традиционной конструкцией подпорных стен.

На рис. 8.39 показаны три варианта разрушения насыпей, построенных на мягком основании. Применение высокопрочного тканого или трикотажного геотекстиля или георешетки может повысить несущую способность.Геотекстиль можно сделать достаточно прочным, чтобы предотвратить сбои при вращении, а сбои при боковом растяжении можно предотвратить за счет развития адекватного сопротивления сдвигу между основанием насыпи и арматурой. 108–110 Для некоторых очень мягких грунтов использование геосеток может потребовать использования легкого геотекстильного сепаратора для обеспечения фильтрации и предотвращения загрязнения материала, используемого для насыпи, то есть насыпи насыпи. Кроме того, может потребоваться дренажный слой, чтобы гарантировать, что попадание воды не повлияет отрицательно на свойства прямого сдвига.

8,39. (а) режим отказа подшипника, (б) режим разрушения при вращении, (в) режим бокового разрушения и (г) усиление.

Укрепление откосов также используется при строительстве насыпей и как альтернатива некоторым подпорным стенам. Чтобы обеспечить устойчивость откоса, несколько слоев георешетки или тканого / вязаного геотекстиля могут быть помещены во время строительства в материал заполнения, используемый для создания откоса.

Укрепление склона способствует устойчивости двояким образом. Во-первых, арматура напрямую улучшает сопротивление почвы сдвигу, чтобы противостоять сдвиговым нагрузкам, вызванным крутыми склонами.Во-вторых, усиленная зона удерживает в равновесии неармированную массу грунта внутри помещения без чрезмерного напряжения нижележащих грунтов основания.

Геосинтетические свойства, необходимые для армированных откосов, аналогичны свойствам других арматурных материалов. Допустимая прочность на разрыв T позволяет , грунтовое и геосинтетическое трение, E g и E ga , и прочность на ползучесть являются наиболее важными. Ожидаемый период полураспада геотекстильных армирующих материалов составляет от 500 до 5000 лет; поэтому указанные значения должны быть скорректированы с учетом факторов безопасности, учитывающих потенциальную деградацию в конкретных условиях окружающей среды. 111 , 112

Основное ценовое преимущество геотекстильных арматур состоит в том, что можно использовать более широкий диапазон уклонов и типы уплотненного связного грунта. Обычно предпочтительна гранулированная засыпка, особенно для первых нескольких подъемов над основным геотекстильным слоем. Однако можно использовать различные другие грунтовые насыпи, в зависимости от требуемого угла наклона и типа используемого геотекстиля. 113 Подобно другим ситуациям, могут потребоваться функции армирования, фильтрации, разделения и дренажа, и может быть использован подходящий нетканый геотекстиль с возможностью дренажа в плоскости.

Подпорные стены обычно требуются там, где уклон грунта неэкономичен или технически невозможен. По сравнению с обычными подпорными конструкциями стены с засыпкой, армированной геотекстилем, обладают значительными преимуществами. Они очень экономичны, особенно для высоких стен. Они также более гибкие, чем обычные грунтовые подпорные стены, такие как железобетонные консольные или гравитационные стены. Они особенно подходят для участков с плохим фундаментом и для сейсмически активных зон.При обычном армировании грунта материалы засыпки обычно гранулированы. Однако в случае геотекстиля несколько успешных применений продемонстрировали потенциал использования связных грунтов в качестве засыпных материалов. 114–116 Еще одним значительным преимуществом подпорных стен, армированных геотекстилем, является то, что они позволяют использовать более широкий выбор облицовки стен, чем традиционные системы, что приводит к более эстетичным и экономичным вариантам.

На рис. 8.40 показаны три типичных системы подпорных стен, армированных геотекстилем: (а) облицовка из плетеной ткани, охватывающая окружность, (б) георешетки с внешними краями, зажатыми внутри сегментной или модульной облицовки из бетонных блоков, и (в) геотекстиль с концами, заделанными в сборный железобетон. облицовка стен.

8.40. Системы подпорных стен, армированные геотекстилем: (а) облицовка из плетеной ткани с оберткой, (б) георешетки с внешними краями, зажатыми внутри сегментной или модульной облицовки из бетонных блоков, и (в) геотекстиль с концами, заделанными в облицовку из сборного железобетона.

Существует два возможных режима отказа таких геотекстильных систем: разрыв самого геотекстиля и вырывание материала из почвы. Как и в случае с другими видами армирования геотекстилем, соответствующими важными свойствами армирования являются прочность геотекстиля на растяжение, ползучесть, поверхностное трение и сопротивление вырыванию.Чтобы избежать последнего случая, геосинтетическая арматура должна выходить на некоторое расстояние за предполагаемую критическую длину, чтобы ее нельзя было вытащить из засыпки. Другие важные соображения включают дренаж и потенциальную сейсмическую нагрузку.

Засыпки для геосинтетических армированных стен должны иметь свободный дренаж, поскольку неожиданный выход из строя этих конструкций может быть вызван недостаточным контролем грунтовых вод или просачиванием. Следовательно, соответствующий геокомпозит может быть заложен горизонтально и / или вертикально для обеспечения адекватного дренажа.

Бетон с напылением — свойства, материалы и применение в строительстве

Торкрет-бетон или торкретбетон, также называемый торкрет-бетоном, используется для быстрого строительства бетона. Торкрет-бетон используется для ремонта поврежденных зданий, подземных сооружений, таких как резервуары для хранения, футеровки туннелей, а также для новых построек. Обсуждаются свойства, материалы и области применения напыляемого бетона.

Стабилизация и поддержка конструкций могут быть достигнуты с наилучшим качеством и производительностью с помощью инновационной строительной техники, называемой «напыляемый бетон».

В методе распыления бетона используются человек, машина и бетон. Это высокоэффективный материал, и человек, назначенный для этой цели, должен приобрести большие навыки и целеустремленность в применении.

Полное доверие к машине и распыляемому бетону гарантировано, так как это «трехкомпонентный успех», то есть человек, машина и бетон. Качество и взаимодействие между этими тремя материалами определяют предельную прочность и характеристики напыляемого бетона.

Это гибкий, экономичный и быстрый метод строительства, требующий более высокой механизации и работающий, обученных или специализирующихся на этом.