особенности изготовления изделий из древесно-полимерного композита, а также обучающие видео о работе с ДПК в домашних условиях

Применение

Применять жидкое дерево можно как покрывающий, отделочный материал, а можно и как готовое изделие. Во втором варианте для обозначения, например, в магазинах или в каталогах строительных материалов, используется для обозначения аббревиатура «ДПК».

Воспользоваться таким материалом, как жидкий пластик для дерева, можно без каких-либо ограничений, точно так же, как самой обычной краской. Единственное, чего не стоит делать – использовать его в помещениях, где температура может превысить +180 градусов, или опуститься ниже -50, но практически подобные места встречаются очень редко, даже в крупных «комнатах» рефрижераторах для глубокой заморозки температура выше отметки в 50 градусов, а в самой жаркой сауне никогда не поднимается до 180.

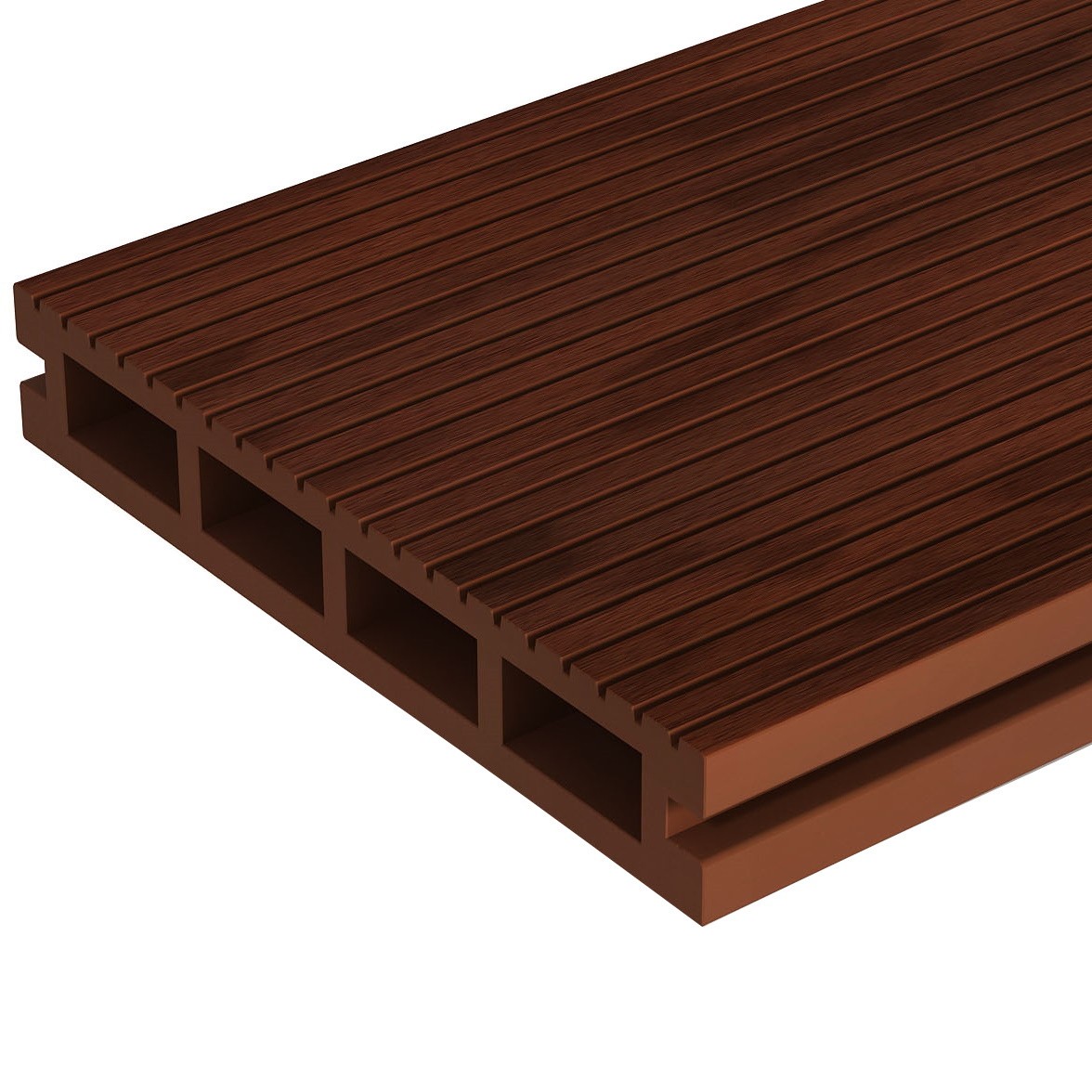

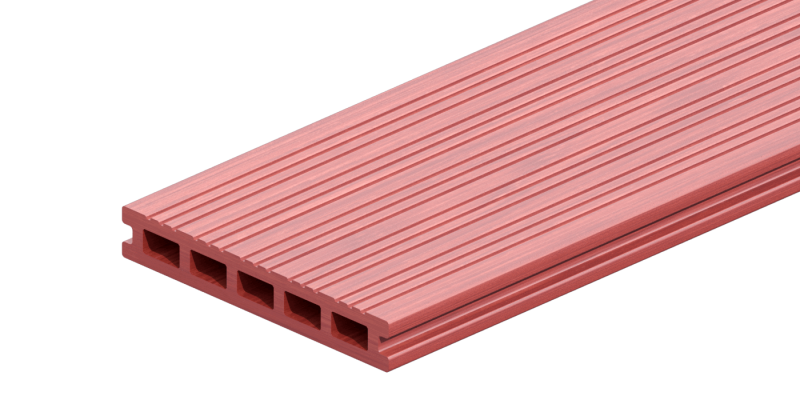

ДПК, то есть готовые изделия, используются в зависимости от того, что именно сделано из жидкого дерева. Самым распространенным изделием являются «доски», то есть по сути бруски прямоугольной формы, имитирующие деревянные доски, вагонку и так далее. Их можно использовать везде – от отделки стен до настила полов.

Полы «жидкое дерево» могут быть настелены как внутри помещений, так и на улице, ими вполне можно воспользоваться на террасе или же рядом с бассейном. Материал является полностью универсальным и никаких абсолютно ограничений в его использовании на практике не существует.

Помимо имитации отделочных и строительных деревянных досок, из этого материала выпускаются различные элементы, как для строительных нужд, так и для декора интерьера. То есть из жидкого дерева делаются балясины, перила, розетки, фронтоны и многое другое.

Кроме всего вышеперечисленного, из данного материала производят готовую садовую мебель – от столиков до лавочек, делают декоративные мостики, лесенки, целые сборные беседки, уголки для пикников, арки для вьющихся растений и многое другое.

Как выбрать террасную доску из ДПК

Любой вид «жидкого дерева» производится из древесной муки, состав которой не столь важен. Но состав полимера, который добавляется к ней, может иметь решающее значение:

- Полимер на основе полиэтилена. Проще и дешевле в производстве. Содержит большее количество опилок, за счёт чего он дешевле аналогов. Подвержен УФ-излучению (без присадок).

- Полимер на основе ПВХ. Более устойчив к перепадам температур, ультрафиолету, большая пожаробезопасность. Долговечнее в 2 раза по сравнению с иными составами.

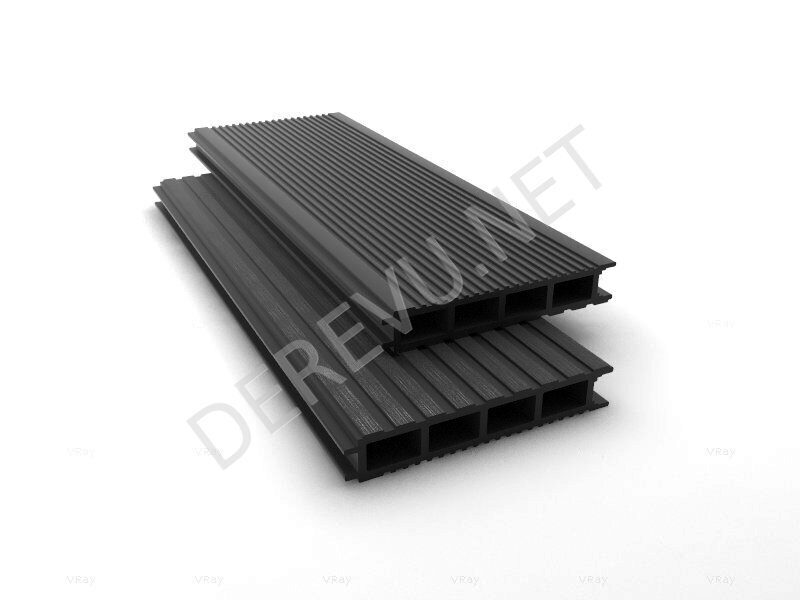

По типу профиля террасные доски делятся на два типа:

- Полнотелые. Выдерживают значительные ударные нагрузки. Хорошо подходят для мест с большой проходимостью — летние кафе и веранды, палубы судов, набережные и пирсы.

- Пустотелые. Имеют малый вес. Подходят для террас частных домов.

По типу соединения доски ДПК делятся на:

- Шовные. Монтируются с зазором 3-5 мм и предусматривают хороший отвод воды. Крепятся кляммерами из металла или пластика.

- Бесшовные. Создают сплошную прочную поверхность за счёт обоюдного сцепления. Крепятся саморезами, кляммеры не требуются. Подходят для летних площадок кафе — в зазоры не попадают мелкие вещи, каблуки и т. д.

По типу противоскользящего покрытия или обработки:

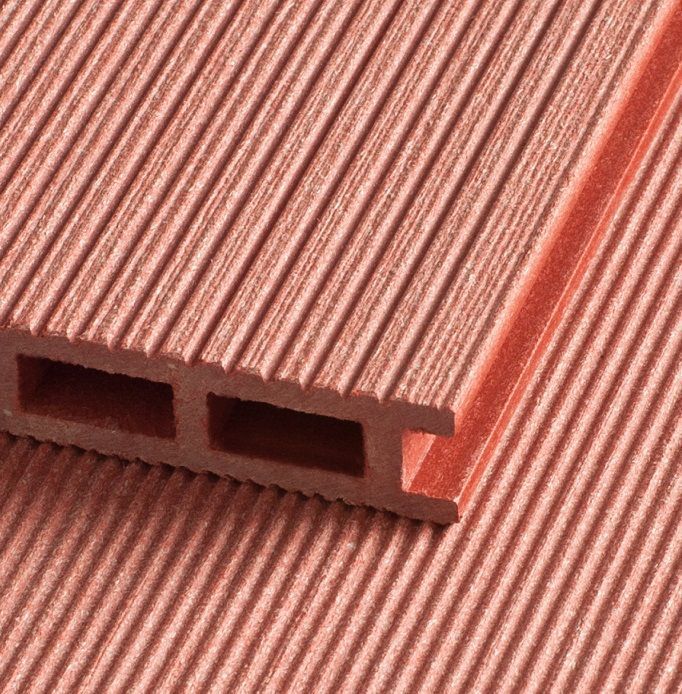

- Обработанные щётками («брашинг» от англ. brush — кисть, щётка). Поверхность, созданная металлической щёткой (искусственное старение).

- Шлифованные. Поверхность обрабатывается наждачным полотном.

- Тиснёные. Как правило, исполняются в структуре дерева. Хороший декоративный вид, но в проходимых местах рисунок истирается и это становится заметно.

- Ко-экструзия. Верхний слой выполняется из высокопрочного состава и структурируется во время экструзии самой доски.

- Ко-экструзия с глубоким эмбоссингом (от англ. embossing — тиснение). Тиснение на верхнем слое имитирует ценные породы дерева .

На что обратить внимание вне зависимости от выбранного типа доски:

- Высота рёбер.

От неё зависит прочность доски.

От неё зависит прочность доски. - Количество рёбер жёсткости. Влияет на прочность на изгиб — чем их больше, тем выше прочность.

- Толщина стенок. Тонкие стенки (2-3 мм) плохо держат ударные нагрузки.

- Ширина доски. Чем шире доска или панель, тем быстрее и проще монтаж и меньше потребуется креплений.

Совершенно справедливо можно принимать данные советы по отношению к фасадным панелям и другим изделиям из ДПК для облицовки плоскостей.

Индустрия обеспечивает обывателя возможностью сделать свой выбор — использовать новый натуральный материал, на который идут природные ресурсы (дерево, камень) или применить продукцию переработки вторсырья. Сегодня люди научились превращать отходы обработки натуральных материалов в продукцию, опережающую эти материалы по свойствам. Однако выбор остаётся за человеком — либо утилизировать мусор, приобретая ДПК, либо создавать его всё больше, отдавая предпочтение природным материалам.

Древесно-полимерный композит является одним из популярных видов древесных композитов, который совмещает достоинства древесины и пластика. Вместе с этим недостатков натуральной древесины материал лишен. Каждому знакомы предшественники этого материала, среди них следует выделить:

Где применяют древопластик

Материал зарекомендовал себя в производстве сайдинга для наружной отделки стен, двухслойной паркетной плитки для террас и садовых участков (представляет собой плитки толщиной 25-55 мм, первый слой которых полимерный, а второй – древесный, скрепляются слои при помощи саморезов маленького размера), декинга (доски для корабельных палуб, пристаней, пирсов, а также автомобильных парковок).

Дизайнеры часто используют дерево в жилых и офисных помещениях. Оно отлично сочетается с гипсокартонными конструкциями, кирпичной кладкой и даже бетоном. Изготовленная из него мебель прослужит долго и выдержит даже высокие нагрузки.

Оно отлично сочетается с гипсокартонными конструкциями, кирпичной кладкой и даже бетоном. Изготовленная из него мебель прослужит долго и выдержит даже высокие нагрузки.

Основные характеристики и область использования

Материалы из древесно-полимерного композита предназначены для обустройства объектов, которые подвергаются воздействию внешней среды. Если эксплуатация будет проводиться под открытыми лучами солнца и при повышенной влажности, то композитная доска должна обладать особыми свойствами. Это касается и тех условий, если она будет использоваться при колебании температуры.

Доска из древесно-полимерного композита имеет длительный срок эксплуатации даже в условиях экстремального климата. Она готова прослужить от 15 до 50 лет. Материал обладает следующими качествами:

- износостойкость;

- устойчивость к ультрафиолету;

- влагостойкость;

- высокая прочность;

- устойчивость к перепадам температур;

- невосприимчивость к вредителям и плесени;

- отсутствие необходимости специального ухода;

- устойчивость к агрессивным растворам;

- возможность восстановления после сильного загрязнения;

- высокая огнестойкость;

- удобный монтаж и демонтаж;

- экологическая безопасность;

- хорошая теплопроводность;

- высокие эстетические качества.

Что касается износостойкости, то материал устойчив к царапинам и истиранию. На нем отсутствуют занозы, его можно использовать даже в местах с максимальной проходимостью. В таких условиях покрытие сохраняет первоначальный вид. Материал не разрушается и не выгорает, не разбухает, не меняет форму при высыхании. Он устойчив к перепадам температур, а эксплуатировать его можно от – 50 ˚С до + 70 ˚С. Материал высокопрочный, он выдерживает высокие нагрузки и не трескается от ударов. Он восприимчив к вредителям и плесени.

Изделия из древесно-полимерного композита не требуют специального ухода и дополнительного покрытия, а также нанесения антисептиков. На него могут воздействовать кислоты, щелочи и агрессивные растворы.

На него могут воздействовать кислоты, щелочи и агрессивные растворы.

Материал огнестоек, он не поддерживает горение и не может воспламениться от искры или окурка. Монтировать и демонтировать его довольно просто. Крепление хорошо продумано, профиль можно изгибать, сверлить и пилить.

Еще одно достоинство панелей из древесно-полимерного композита состоит в экологической безопасности. Материал не выделяет в окружающую среду вредных веществ, его можно использовать для повторной переработки, он не засоряет внешнюю среду отходами. Доски теплопроводны по аналогии с древесиной. Вы не будете ощущать холода, если пройдетесь по поверхности босиком.

Эстетические качества материала высоки. Он обладает цветом, текстурой и ароматом натуральной древесины. В продаже представлено огромное множество решений с разными текстурами и вариантами окраски. Древесно-полимерный композит для фасада имеет все вышеперечисленные характеристики, а значит, его основными преимуществами являются:

- высокая влагостойкость;

- отсутствие обработок и специального ухода;

- практичность;

- долговечность.

Материал можно использовать даже на берегу моря. Но, как и у каждого решения для строительства и ремонта, у таких композитов есть недостатки, один из них – высокая стоимость. Минусом является еще и риск быть обманутым недобросовестным производителем.

Продукция из ДПК

В настоящее время ассортимент продукции неполон, т. к. материал относительно новый и свойства его до конца не изучены. Однако несколько наиболее востребованных позиций можно упомянуть уже сейчас.

Террасная доска или декинг

Составляет до 70% всей востребованной продукции из ДПК на сегодняшний день. Большая часть поставляемых производственных линий ориентирована на выпуск именно такой доски, т. к. это единственная на данный момент альтернатива дереву. Доска состоит из рамки периметра, рёбер жёсткости внутри и имеет пазогребневую систему крепления. Предлагаются различные цвета.

Преимущества перед традиционным материалом: от дерева доску ДПК выгодно отличает сплошной прокрас и лучшие физические показатели (прочность, гибкость, точность обработки). Многие виды доски ДПК выпускают двусторонними — с рельефами массива дерева и ребристой нарезкой.

Террасная доска ДПК на видео

Облицовочные фасадные панели или планкен

По большому счёту, их можно соотнести с виниловым сайдингом — принцип монтажа и структура панели у них очень похожи. Но панель ДПК значительно толще и жёстче, соответственно, имеет больший вес и лучшие физические свойства.

Преимущества перед традиционным материалом: более прочный и долговечный фасад, пазухи в панелях и толстые стенки лучше удерживают тепло и поглощают шумы.

Заборы, ограды, перилла, балюстрады

Формы малой архитектуры из «жидкого дерева» для декоративной отделки экстерьера и ландшафта. Имеют хорошую несущую способность и пригодны для интенсивной эксплуатации (в людных местах).

Такие изделия принято было выполнять из дерева (недолговечного и требующего ухода) или бетона (тяжёлого, холодного и не всегда надёжного). Древесно-композитные формы делают сборными, причём все детали проектируют заранее. На месте остаётся только собрать их при помощи болгарки и шуруповёрта. Такой забор не требует мощного фундамента, постоянной окраски. В случае повреждения участка или элемента конструкции, его можно легко заменить, изготовив дополнительно нужное количество деталей.

Общее преимущество — абсолютная нечувствительность к атмосферному износу (влага, мороз, перегрев на солнце), насекомым, грибкам и истиранию.

Общий недостаток — относительно большие колебания при нагреве и охлаждении. Расширение террасной доски ДПК может составлять до 6 мм на 1 м (при постепенном нагреве до +40 °С).

Цены на фасадные панели из «жидкого дерева»

| Наименование | Производитель | Характеристики | Цена 1 м2, у. е. е. |

| Duo Fuse FPS-22 | Бельгия | 2800х220х22 мм, ПВХ | 35 |

| «МультиПласт» | Россия | 3000х166х18 мм, ПЭ | 20 |

| RINDEK | Россия | 3400х190х28 мм, ПВХ | 22 |

| CM Cladding | Швеция | 2200х150х11 мм, ПВХ | 28 |

| ITP («Интехпласт») | Россия | 3000х250х22 мм, ПВХ | 26 |

| DORTMAX | Россия | 4000х142х16 мм, ПЭ | 18 |

Описание и свойства

Краска жидкое дерево по сути является композитом, то есть материалом, полученным путем смешения полимерной смолы с древесной мукой. Этот вид материала является «экологическим», то есть его изготавливают из отходов лесозаготовительного производства и ряда других, к примеру, в «жидкое стекло для дерева», как иногда называют данный материал могут входить совершенно разные компоненты – солома, древесная шелуха, измельченная пенька, пробочная мука, скорлупа и многое другое.

Полимер играет роль основы и связующего компонента, это может быть любая термически пластичная синтетическая смола, могут быть добавлены и полипропилен, поливинилхлориды, полиэтиленовые смолы и другие аналогичные элементы.

Среди свойств, характеризующих покрытие жидкое дерево, нужно выделить такие:

- при застывании, материал внешне становится полностью неотличим от натуральной древесины;

данный материал практически не вступает во взаимодействие с внешней средой, соответственно не приходит в негодность;

не выделяет никаких вредных для здоровья человека веществ, поскольку не содержит ни формальдегидов, ни каких-либо иных примесей;

этот вид материала отличается высокой устойчивостью ко всем видам механических воздействий, даже поцарапать чем-либо острым его крайне сложно;

температурные колебания, в пределах которого жидкое дерево не видоизменяется, находятся в рамках от -50 градусов до +180, по шкале Цельсия;

этот материал является видоизмененным полимером, поэтому ему совершенно не страшны ни грибок, ни насекомые, ни влажность, ни какие-либо еще «внешние угрозы», то есть обработка дерева «жидким стеклом» сделает деревянный элемент практически вечным;

для изделий, обработанных жидким деревом не потребуется абсолютно никакая другая обработка или покраска;

используя материал не как красящий, а просто залив его в форму, можно получить изделие, внешне не отличимое от деревянного, но полностью лишенное всех его недостатков;

окраска не меняется даже под длительным прямым воздействием ультрафиолетовых лучей, это позволяет декорировать данным материалом любые помещения с люминесцентным или ультрафиолетовым светом, к примеру, залы ночных клубов или же просто оформить участок сада, находящийся под постоянным «солнцепеком».

Недостатков, как таковых, у жидкого дерева просто нет, единственное, с чем придется столкнуться при желании использовать этот материал – с необходимостью внимательно знакомиться с составом и предпочтительным целевым использованием, все это указано на этикетках производителями.

Продукция из ДПК

В настоящее время ассортимент продукции неполон, т. к. материал относительно новый и свойства его до конца не изучены. Однако несколько наиболее востребованных позиций можно упомянуть уже сейчас.

Террасная доска или декинг

Составляет до 70% всей востребованной продукции из ДПК на сегодняшний день. Большая часть поставляемых производственных линий ориентирована на выпуск именно такой доски, т. к. это единственная на данный момент альтернатива дереву. Доска состоит из рамки периметра, рёбер жёсткости внутри и имеет пазогребневую систему крепления. Предлагаются различные цвета.

Преимущества перед традиционным материалом: от дерева доску ДПК выгодно отличает сплошной прокрас и лучшие физические показатели (прочность, гибкость, точность обработки). Многие виды доски ДПК выпускают двусторонними — с рельефами массива дерева и ребристой нарезкой.

Облицовочные фасадные панели или планкен

По большому счёту, их можно соотнести с виниловым сайдингом — принцип монтажа и структура панели у них очень похожи. Но панель ДПК значительно толще и жёстче, соответственно, имеет больший вес и лучшие физические свойства.

Преимущества перед традиционным материалом: более прочный и долговечный фасад, пазухи в панелях и толстые стенки лучше удерживают тепло и поглощают шумы.

Заборы, ограды, перилла, балюстрады

Формы малой архитектуры из «жидкого дерева» для декоративной отделки экстерьера и ландшафта. Имеют хорошую несущую способность и пригодны для интенсивной эксплуатации (в людных местах).

Такие изделия принято было выполнять из дерева (недолговечного и требующего ухода) или бетона (тяжёлого, холодного и не всегда надёжного). Древесно-композитные формы делают сборными, причём все детали проектируют заранее. На месте остаётся только собрать их при помощи болгарки и шуруповёрта. Такой забор не требует мощного фундамента, постоянной окраски. В случае повреждения участка или элемента конструкции, его можно легко заменить, изготовив дополнительно нужное количество деталей.

Древесно-композитные формы делают сборными, причём все детали проектируют заранее. На месте остаётся только собрать их при помощи болгарки и шуруповёрта. Такой забор не требует мощного фундамента, постоянной окраски. В случае повреждения участка или элемента конструкции, его можно легко заменить, изготовив дополнительно нужное количество деталей.

Общее преимущество — абсолютная нечувствительность к атмосферному износу (влага, мороз, перегрев на солнце), насекомым, грибкам и истиранию.

Общий недостаток — относительно большие колебания при нагреве и охлаждении. Расширение террасной доски ДПК может составлять до 6 мм на 1 м (при постепенном нагреве до +40 °С).

Цены на фасадные панели из «жидкого дерева»

Отличительные особенности жидкого дерева

Продукт уверенно завоевывает рынок и пользуется постоянным спросом во многом благодаря тому, что в нем соединены положительные качества и натурального компонента – древесины, и пластика. По сути, он являет собой улучшенную версию натурального дерева. Чем же так хорош древопластик?

- жидкий материал аналогичен натуральной древесине, вплоть до сохранения цвета и аромата

- устойчив к воздействию влаги, ультрафиолета, вредителей, плесени, гнили и к механическим повреждениям

- устойчив к температурам от – 50 до +180 градусов

- не требует дополнительного ухода

- не требует окрашивания

- не требует специального оборудования для работы с ним – подойдут обыкновенные инструменты для работы с деревом

- кислоты и щелочи не повреждают и не изменяют структуру материала

- способен приобретать любую форму, для этого потребуется просто нагреть жидкое дерево

- полностью безопасен и экологичен

Плюсы и минусы

Помимо того, что абсолютно все технические характеристики данного материала и, соответственно, его непосредственные свойства. Являются одновременно и очевидными плюсами, у древесного полимера есть и ряд других достоинств:

- долговечность, минимальный гарантированный срок службы изделий из ДПК составляет 50 лет, а покрытых такой разновидностью материала, как «жидкий воск для дерева» (тот же полимер, но с прозрачной структурой) – 40 лет;

невозможность получить занозу идя босиком по настилу перед бассейном, например, так же материал используется для постройки небольших частных пирсов и всего, что находится в условиях высокой влажности, к примеру, стен лодочного сарая;

доски ДПК можно пилить, сверлить и делать с ними абсолютно все манипуляции, которые можно проводить с простой деревянной доской, при желании их можно даже покрасить или покрыть лаком.

То есть, по своей сути, материал является полной заменой деревянных досок, при чем обладает всеми качествами древесины, кроме ее недостатков.

К минусам полимерной древесины можно отнести только ее стоимость, по сравнению с простыми досками ДПК стоит в разы дороже, но если сложить вместе все затраты, которых потребует использование обычного дерева, то есть оплату пропиток, лакокрасочное покрытие и так далее, то цена на полимерные доски уже не покажется столь высокой.

К тому же, ни одна деревянная пристань, стена или обычная скамейка не прослужат так долго, не требуя никаких «ремонтно-реставрационных» действий, как изделия из ДПК.

Жидкое дерево своими руками — Древология

Жидкая древесина имеется в свободной продаже, но народные умельцы все-таки придумали свой способ изготовления жидкого дерева. Жидкое дерево своими руками.

Правильное, научное название жидкого дерева-древесно-полимерный композит. Он имеет отличный внешний вид и характеристики дерева. Но качество такого материала значительно выше. Жидкая древесина, так же, как и обычное дерево отлично поддается обработке. Ее можно пилить, строгать, обрабатывать и пробивать гвоздями. Более подробно о производстве жидкой древесины читайте в статье

В рамках данной статьи, рассмотрим, как изготовить жидкую древесину самостоятельно в домашних условиях.

Нужно понимать, что изготовить самостоятельно жидкое дерево можно в небольшом количестве и качество будет не заводское. Но изготовленная дома, жидкая древесина отлично подойдет для реставрации поврежденной мебели, устранения дефектов с деревянного напольного покрытия или, даже, покрыть пол вашей беседки.

Материалы, необходимые для состава «жидкое дерево»

- Кофемолка или небольшая мельница

- Пила

- Дерево (древесина)

- Клей ПВА

- Емкость для смешивания

- Водоэмульсионка

Итак, нам нужна будет стружка. Ее можно «добыть» из древесины, с помощью пилы. Чем мельче будет стружка-тем лучше.

Чем мельче будет стружка-тем лучше.

- «Добытую» стружку засыпаем в кофемолку и перемалываем как можно мельче. Как минимум, до исчезновения крупных частичек (нам нужна консистенция муки в идеале)

- Берем емкость для смешивания, пересыпаем получившуюся «древесную муку» и добавляем клей ПВА. Клей выступит, в нашем случае, в качестве полимера. Из расчета 70 грамм муки на 30 гр клея ПВА.

- Из такого расчета у вас должна получится густая, пастообразная, эластичная масса.

- Если вы планируете использовать жидкое дерево для реставрации мебели, то на момент замешивания добавьте краску нужного вам цвета.

- Далее, наносим жидкую древесину, равномерно распределяем по поверхности и оставляем на 3-5 часов. После того, как смесь полностью застынет, пройдитесь по ней наждачной бумагой, чтобы устранить неровности и прочие дефекты

Жидкое дерево своими руками

Если жидкой древесиной вы планируете покрыть пол в беседке, имейте ввиду, что у вас получится черновой пол. В случае если вы изготовили дерево своими руками.

Вы можете сразу залить пол, если имеется достаточное количество изготовленного материала. Рекомендуемая толщина покрытия -не менее 5 см.

Можно залить массу в формы, и потом укладывать пол получившимися досками

Вам будет интересно

Как сделать забор из древесно-полимерного композита (ДПК) своими руками

Поиски дешевого и многофункционального стройматериала привели к неожиданным результатам, одним из которых является ДПК. Древесно-полимерный композит – уникальное сочетание достоинств пластика и дерева. Это наиболее совершенный вид композитов, предшественниками которого являются ДСП, ДВП и другие изделия из отходов древесной промышленности. Давайте узнаем об этом материале подробнее, рассмотрим его характеристики и попробуем сделать забор из древесно-полимерного композита своими руками.

Содержание:

1. Из чего сделан ДПК.

2. Применение ДПК.

3. Забор из древесно-полимерного композита.

4. Достоинства забора из ДПК.

5. Как установить забор из ДПК своими руками.

Из чего сделан ДПК

ДПК делают из древесной муки, термопластичных полимеров и дополнительных модификаторов для придания особых свойств материалу. Пропорции, в которых смешиваются данные ингредиенты, напрямую указывают на качество изделия, его класс и стоимость.

Доска из древесно-полимерного композита

Каждый производитель привносит что-то своё при создании ДПК, а потому, свойства данного материала могут неожиданно разниться. К примеру, при использовании большого количества древесной муки и малого количества полимера получается хрупкий гидрофильный материал по максимально низкой цене.

Уравнивание количества компонентов помогает достичь оптимальных результатов для устройства забора из ДПК.

Применение ДПК

Особенную популярность ДПК заслужили при строительствах кафе, саун, беседок, благоустройства загородных участков. С их помощью создают привлекательные садовые дорожки, грядки из ДПК, балконные обшивки, пирсы и рыбацкие мостики, а также им обустраивают зоны вокруг бассейнов. Наибольшее распространение ДПК получил для изготовления террасной доски, прицениться к которой можно здесь.

Забор из древесно-полимерного композита

В настоящий момент ограждения для придомовой территории можно сделать из самых разнообразных материалов, ведь их встречается неимоверно много. Прежде чем определиться с выбором, необходимо более детально изучить свойства каждого из предложенных вариантов. На данный момент нередко садоводы и дачники отдают предпочтение заборам из древесно-полимерного композита. Такой материал имеет некоторые особенности, которыми он и привлекает строителей.

Забор из древесно-полимерного композита

Во время изготовления ДПК используется смесь мономеров и древесины. Мономеры в процессе смешивания с древесиной способны полимеризоваться, поэтому в результате удаётся создавать материал с внешними показателями дерева и «прочностью металла».

Достоинства забора из ДПК

- Можно смело утверждать, что древесно-полимерный композит полностью экологический, ведь при его изготовлении применяются лишь натуральные материалы.

- ДПК не способен выделять токсические вещества, что тоже важно для тех, кто при планировании строительства задумывается над безвредностью используемого материала.

- Так как ДПК отлично переносит повышенную влажность, он за время эксплуатации не гниёт. Более того, на таком заборе не появляются грибки, что также немаловажно, поскольку они разрушают ограждение и портят внешнюю привлекательность.

- Благодаря наличию у забора отличной прочности можно быть уверенным в том, что установленная конструкция простоит достаточно долго и при этом не деформируется.

- Перепады температур для древесно-полимерного композита абсолютно не страшны. По этой причине ограждения нормально эксплуатируется в уличных условиях.

- Не лишним будет отметить, что этот материал является устойчивым к возможному возгоранию.

- Произвести монтаж забора из ДПК своими руками довольно просто. Сложностей в процессе работ не возникнет даже у неопытного строителя.

Как установить забор из ДПК

1. Изначально следует определиться, какой высоты будет забор. Есть два варианта: высокий либо декоративный. После этого можно приступить к установке опорных элементов. Важно предварительно рассчитать требуемое расстояние между ними.

В качестве опорных стоек рекомендуется использовать металлические трубы, диаметр металла которых должен быть не менее 9 миллиметров. Если хозяин заинтересован в долговечности будущего ограждения, ему стоит отдать предпочтение трубам с антикоррозийным покрытием.

Металлические столбы забора

Монтаж опорных элементов производится с использованием анкеров на бетонированные площадки. Также устанавливать их допускается методом бетонирования столбов. В том случае, если планируется делать декоративное ограждение, вместо труб, возможно, установить винтовые опоры. Во втором случае необходимости в бетонировании нет, опоры просто ввинчиваются прямо в грунт на нужную глубину.

Во втором случае необходимости в бетонировании нет, опоры просто ввинчиваются прямо в грунт на нужную глубину.

Стойки устанавливаются следующим образом. В начале, как всегда, разметка. Определяем на каком расстоянии друг от друга должны располагаться столбы, обычно это 1,5-2 м. Натягиваем капроновую нить вдоль линии нашего будущего забора. Отмеряем и отмечаем места для столбов. Выбранным способом устанавливаем столбы строго вертикально, проверяя уровнем.

2. Когда все стойки будут установлены, можно приступить к монтажу опорного горизонтального профиля ДПК. Горизонтальный профиль, если он так же сделан из ДПК крепится на специальных креплениях к столбам. Крепления продаются отдельно. Если горизонтальный профиль выбран металлический, то тут не обойтись без сварки. Обязательно проверяем горизонтальность рядов каждого профиля и всех рядов вместе, для чего натягиваем капроновый шнур, по которому и ориентируемся.

Профиль из ДПК

3. Далее к профилям крепится штакетник, непосредственно листы древесно-полимерного композита строго вертикально. В качестве крепежей применяются болты. Важно перед непосредственным монтажом ДПК к профилю просверлить в нём отверстие.

Это самый простой и недорогой способ монтажа забора из ДПК. Но есть и другие способы и методы крепления штакетника. Например, как на фотографиях ниже. так же забор из ДПК может собираться из готового комплекта.

Осуществить монтаж такого забора сможет каждый, кто хоть раз сталкивался с заборами, а если и не сталкивались, то обязательно попробуйте, и возможно, для начала лучше потренироваться на чём-то менее дорогостоящем. Древесно-полимерный композит стоит достаточно дорого и при его монтаже будьте предельно внимательны, иначе можно испортить материал и прекрасный внешний вид забора.

Ограждение из ДПК

Простоит забор из ДПК очень долго. Наверное, именно поэтому он является очень популярным в настоящее время способом благоустройства и защиты территории дома. Ещё возможности для благоустройства загородного дома можно посмотреть по ссылке: https://www.zagorodnn.ru/.

Ещё возможности для благоустройства загородного дома можно посмотреть по ссылке: https://www.zagorodnn.ru/.

Делаем забор из древесно-полимерного композита

Забор из древесно-полимерного композита цена Каждому владельцу частного дома или дачи хотелось бы иметь прочное ограждение, которое прослужит длительное время. Забор из древесно-полимерного композита как раз отвечает таким требованиям. Рассмотрим, чем особенно характерен этот материал.Что такое

древесно-полимерный композитТак что такое древесно-полимерный композит или сокращенно ДПК? Это смесь мономеров и древесины, которые получаются путем смешивания этих компонентов. Благодаря современным технологиям, получается материал, который по своим качествам не уступит керамической плите и доске из чистой древесины.

Плюсы

- Он влагоустойчивый, не растрескивается и не коробится при установке.

- При этом ДПК хорошо переносит химические и механические воздействия. На нем хорошо держатся металлические элементы, так как композит не вызывает их коррозии.

- Из ДПК хорошо строить заборы, состоящие из профилей, потому что материал имеет красивый вид натурального дерева и в тоже время обладает всеми характеристиками ПВХ.

- Помимо этого, ДПК не содержит свинцовых добавок, то есть материал экологичен.

- На нем не образуются грибки и плесень, ему не страшны влажность и прямые солнечные лучи, от них материал не тускнеет и не выцветает.

- Ограждения из древесно-полимерного материала строить выгодно, ведь срок службы такого забора 20 лет и более.

- Его очень просто монтировать, для этого совсем не обязательно заливать фундамент.

Минусы

Есть, конечно, и недостатки, хотя материал хорошо переносит перепад температур, но от температурного влияния происходит небольшая деформация, и хотя это всего несколько миллиметров, такой недостаток нельзя не учитывать. Эту проблему устраняют при помощи небольших зазоров и специальных креплений.

Стоит только же!!!

Если сравнивать стоимость такого ограждения, к примеру, со стоимостью деревянного забора, то цена будет приблизительно одинаковая. Но, учитывая технические характеристики ДПК, то, естественно, забор из композита ставить намного выгодней!!!, та как не придется нести расходов на лакокрасочные материалы, пропитку и прочие затраты.

Монтаж ограждения из досок ДПК

Монтаж ограждения из досок ДПК, как уже говорилось, очень простой.

- Вначале устанавливаются опорные столбы, обычно это восьми миллиметровые металлические трубы. Так как забор достаточно легкий, можно использовать винтовые опоры, которые не нуждаются в бетонировании.

- Затем на столбы надевают опорный профиль, они будут выполнять несущие функции и вообще, это красиво.

- Следующий этап, крепление несущих элементов, с использованием горизонтального профиля, который крепится специальными болтами. Для этого в профилях необходимо заранее подготовить отверстия под болты. И в заключении на горизонтальный профиль крепятся доски из ДПК.

Ограждение из древесно-полимерного композита может быть любого цвета и формы и позволяет воплощать в жизнь самые разнообразные индивидуально разработанные конструкции.

террасная доска дпк, отзывы о ней, производство и монтаж своими руками

Декинг – это террасная доска, которая производится из древесно-полимерного композита с повышенным содержанием древесины. Этот материал часто называют палубным настилом. И действительно, поверхность площадок, покрытых декингом, напоминает настил корабельной палубы. Древесно-полимерный композит активно применяется в ландшафтном дизайне: для создания внутренних двориков, оформления настилов вокруг бассейнов и водоемов, веранд, террас. Про декинг (террасная доска) отзывы говорят, что это отличный материал для обустройства полов в помещениях с повышенной влажностью, таких как бани и бассейны.

Древесно-полимерный композит активно применяется в ландшафтном дизайне: для создания внутренних двориков, оформления настилов вокруг бассейнов и водоемов, веранд, террас. Про декинг (террасная доска) отзывы говорят, что это отличный материал для обустройства полов в помещениях с повышенной влажностью, таких как бани и бассейны.

Что представляет собой доска террасная композитная, и как она производится

Декинг изготавливается из смеси измельченных древесных опилок и полимеров. Для получения необходимого цветового эффекта в материал при изготовлении добавляют красители, безопасные для людей и окружающей среды. Для производства декинга используется специальное оборудование, напоминающее экструдер. Все компоненты смешиваются, нагреваются и подвергаются плавлению. В итоге получается продукт, не требующий никаких дополнительных обработок, нуждающийся только в просушке. Лицевая поверхность террасной доски может иметь различную структуру, как гладкую, так и со всевозможными рельефами.

Благодаря своему составу, декинг полимерный имеет ряд преимуществ перед обыкновенным деревом и простыми полимерными покрытиями. Главное достоинство материала – это полная инертность к влиянию влаги, включая соленые растворы. То есть террасная доска не впитывает и не выделяет воду, а значит на протяжении всего периода эксплуатации, не меняет своих геометрических размеров (не разбухает и не ссыхается). Декинг не нуждается в дополнительном защитном покрытии, не гниет, не реагирует на ультрафиолетовые лучи, не подвержен влиянию насекомых и грибков. Покрытие прекрасно переносит повышенные и пониженные температуры (от -40 до + 75°C). Декинг из дпк устойчив к механическим повреждениям, поэтому зимой с поверхностей, покрытых этим материалом, можно спокойно убирать снег и лед, не боясь оставить царапины. Доска сохраняет привлекательный внешний вид и физические свойства на протяжении многих лет.

Декинг обладает повышенной прочностью, поэтому на настил можно спокойно ставить тяжелые предметы, не боясь испортить материал. Рифленая поверхность обеспечивает надежное сцепление с ногами человека и при этом создает легкий массажный эффект. Последнее качество делает такие настилы прекрасным решением для оборудования детских и спортивных площадок. Доски из древесных полимеров устойчивы к загрязнениям, для очистки материала достаточно окатить поверхность водой из шланга. Снег можно убрать веником или щеткой.

Рифленая поверхность обеспечивает надежное сцепление с ногами человека и при этом создает легкий массажный эффект. Последнее качество делает такие настилы прекрасным решением для оборудования детских и спортивных площадок. Доски из древесных полимеров устойчивы к загрязнениям, для очистки материала достаточно окатить поверхность водой из шланга. Снег можно убрать веником или щеткой.

Декинг абсолютно экологичен, безвреден для окружающей среды и человека. Материал не нуждается в периодическом ремонте (покраске, шлифовке, заделке трещин, пропитках специальными составами), не требует дорогостоящих средств по уходу. Срок эксплуатации превышает 25 лет.

Укладка декинга: как монтируется сайдинг из древесно-полимерного композита?

Укладка декинга не требует специальных навыков, все работы можно провести без привлечения специалистов, просто следуя инструкции производителя. Перед укладкой террасной доски необходимо подготовить площадку. Поверхность должна быть ровная с гравийной, а лучше бетонной основой. Конструкция крепится на лагах, расстояние между которыми зависит от предполагаемой нагрузки (от 40 до 60 см).

Террасные доски можно сверлить и распиливать ножовкой. В качестве крепежа используются только элементы из нержавейки. Если декинг настилается на улице, промежутки между досками должны составлять 5 – 10 мм, это обеспечит циркуляцию воздуха и удаления воды.

Древесно-полимерный композит ДПК: состав, характеристики ТДПК

Термопластичный древесно-полимерный композит ДПК от Поливуд (Polywood) – сравнительно новый товар на российском рынке. В США применяется достаточно давно, имеет очень широкое распространение благодаря усовершенствованным практическим и эстетическим свойствам, объединившим красоту и экологичность дерева с прочностью и долговечностью пластика.

Что такое композитная древесина

В категорию «простых» древесных композитов можно отнести ДВП, ДСП, клееную фанеру, то есть все материалы, в производстве которых древесина или ее отходы смешиваются с клеевыми составами.

В то же время жидкое дерево (оно же древотермопласт, пластиковая древесина) – это уже ДПК или ДПКТ, то есть древесно-полимерный композит термопластичный. В качестве связующего используются полимеры, а именно:

- Полипропилен ПП,

- Полистирол ПС (поливинилбензол),

- Поливинилхлорид ПВХ,

- Полиэтилен ПЭ и другие вещества из этой группы.

Также композитная древесина производится и в России, но из списка связующих исключили полистирол и ПВХ, как слишком дорогие материалы для массового производства – их использование в основном практикуется на зарубежных заводах для продукции премиум-класса. В российском же ДПК применяется только полиэтилен и полипропилен.

Древесно-пластиковый композит (ДПК) – это общий термин, относящийся к древесным элементам, таким как пиломатериалы, шпон, волокна или мука, из которых в сочетании с термореактивными или термопластичными полимерами создают композиционные материалы.

Вводимые в состав химические добавки минимальны, они необходимы лишь для обеспечения интеграции полимера и древесной муки (порошка) в процессе экструзии.

Первая композитная доска появилась более 30 лет назад, в Японии, когда в одной инжиниринговой компании придумали и разработали заменитель древесины, сделанный из мягких древесных отходов и переработанных полимерных смол.

Этот материал обладает внешним видом и качествами редких пород древесины. Правда, еще раньше, в 1900-х годах, был изобретен композитный материал под фирменным названием Бакелит, но состоял он из фенола формальдегида и древесной муки.

По некоторым данным, первое его коммерческое использование – это ручка переключения передач в автомобиле Роллс Ройс в 1916 году.

Физические характеристики доски из древесно-полимерного композита

| Композит | Предел прочности | Нагрузки на изгиб | Деформационная теплостойкость (°C) | ||||

| Плотность (г/см3) | Прочность (МПа) | Модуль механического напряжения (ГПа) | Растяжимость (%) | Прочность (МПа) | Растяжимость (%) | ||

| ПП | 0. 9 9 | 28.5 | 1.53 | 5.9 | 38.3 | 1.19 | 57 |

| ПП + 40% древесная мука | 1.05 | 25.4 | 3.87 | 1.9 | 44.2 | 3.03 | 89 |

| ПП + 40% древесина | 1.03 | 28.2 | 4.2 | 2.0 | 47.9 | 3.25 | 100 |

| ПП + 40% древесноеволокно + 3%связующий агент | 1.03 | 52.3 | 4.23 | 3.2 | 72.4 | 3.22 | 105 |

Состав ДПК

Добавки (аддитивы)

Выбор добавок так же влияет на качество конечного продукта, как и технологичность оборудования или сырье. При изготовлении пластиковой древесины вводятся следующие добавочные компоненты:

Аппреты

Несут основную функцию в композитах, используются для повышения однородности смеси разнородных и несовместимых материалов.

Отсутствие однородности может негативно повлиять на структуру ДПК, следовательно, использование аппретов улучшают его физические свойства. Кроме того, они снижают процент поглощаемой волокнами воды.

Стабилизаторы

Функция стабилизаторов – предотвращение или минимизация вредных химических реакций, в результате которых происходит деформация материала.

В частности, это антиоксиданты, УФ-стабилизаторы, термостабилизаторы для ПВХ, а также другие виды, вводимые с учетом требований в зависимости от предполагаемых условий эксплуатации.

Вспенивающие агенты

Вводятся для уменьшения массы готовой продукции и улучшения поверхности.

Биоциды

Это добавки, предотвращающие появление и размножение микробов, питающихся органическими веществами, входящими в состав натурального волокна. Существует два основных вида микробного заражения:

- образующиеся на поверхности композита и вызывающие очаги плесени,

- проявляющиеся в структуре, в основном, грибковые.

Плесень на поверхности – это неэстетично и вредно для здоровья, а грибковая гниль подрывает структурную целостность композита.

Лубриканты

Обеспечивают улучшенную влагостойкость ТДПК и ускоряют его экструзию в процессе производства.

Внутренние лубриканты влияют на вязкость компонентов, так как эти добавки совместимы со связующим агентом, по существу, смазывая его молекулы. Внешние лубриканты влияют на антипригарное и антискользящие свойства.

Антипирены

Придают материалу свойства огнестойкости, предотвращают распространение пожара за счет введения в состав специализированных веществ – замедлителей горения.

Колоранты (пигменты)

Именно от них зависит внешний вид древесно-пластиковых досок. Вещества придают структуре и поверхности насыщенный и стойкий оттенок.

Полимеры в составе ТДПК

Полимеры могут быть натурального (например, коллаген, кератин) или синтетического (например, полипропилен, полиэтилен) происхождения. Полимером называется пластик, «смешанный» с другими материалами, такими как стабилизаторы, пластификаторы и пр.

Как уже было отмечено, в основном в российском производстве ТДПК применяется полиэтилен, что объясняется его низкой стоимостью доступность вторичных источников из полиэтилена. В то время как полипропилен широко используется в Европе.

Полимеры придают жидкому дереву свойства деформационной и термической стабильности, эластичности, износоустойчивости, стойкости к механическим повреждениям – то есть все те качества, которых часто не хватает древесине для ее беспроблемного применения в условиях жесткой эксплуатации.

Преимущества деревопластика

Композит – это сочетание двух или более материалов в любой форме и способах использования. Композитные материалы вбирают преимущества и свойства каждого компонента и часто имеют больше полезных характеристик, чем их составляющие.

Прогресс в области химических полимеров привел к созданию нового класса из древесной продукции с существенно улучшенными физико-химическими, механическими и биологическими свойствами.

Получившийся продукт напоминает натуральное дерево, а его качественные характеристики представляют собой комбинацию того, чем обладает древесина и полимерный материал, например, в случае деревянных компонентов:

- повышенная твердость,

- сопротивление истиранию,

- прочность на сжатии и изгиб,

- формоустойчивость,

- биостойкость.

И если деревянные детали легко разрушаются микроорганизмами и не отличаются пожаростойкостью, то композиты избавлены от этих изъянов.

Также среди неоспоримых достоинств древесно-пластикового композита можно выделить следующие:

- Повышенная прочность, водоустойчивость, твердость, теплостойкость, антибактериальность.

- Стойкость к механическим повреждениям и факторам внешней среды – влаги, плесени и пр.

- Устойчивость к насекомым, долговечность и минимальные расходы на техническое обслуживание даже при неблагоприятных погодных условиях.

- Отсутствие формальдегидов и летучих органических веществ, в отличие от МДФ и других подобных изделий.

- Устойчивость к износу, стабильность (минимальная деформация при высоких нагрузках), сравнительно малый вес.

- Хорошая обрабатываемость с использованием обычных инструментов.

- ДПК не подвержены коррозии и обладают высокой устойчивостью к гниению и распаду.

- Экологическая безопасность, обусловленная использованием переработанных пластмасс и отходов лесной промышленности.

- Ремонтопригодность: мелкие царапины можно зашлифовать.

Древесно-полимерный композит является более экологически чистым и требует меньше технического обслуживания, чем варианты из массива древесины, обработанной консервантами.

Недостатки

К сожалению, такой материал не может стоить дешево – даже несмотря на применение сравнительно недорогих компонентов производственный процесс довольно затратен.

Композитная доска, невосприимчивая к воздействию влаги и повышенной температуры по отдельности, плохо справляется в случаях, когда эти два фактора объединяются.

При отсутствии вентиляции есть некоторый риск заплесневения композитных досок. При сильной и стабильной влажности не помогут даже специальные добавки, входящие в его состав.

Влияние состава на качество

В зависимости от процентного состава древесины и полимеров кардинально меняются и эстетические, и технические характеристики композита. Он может варьироваться от 70/30 до 50/50.

Он может варьироваться от 70/30 до 50/50.

Если преобладает древесина, то потеряется часть свойств полимеров. Соответственно, материал получится деформационно неустойчивым, восприимчивым к влаге, менее прочным, но больше похожим на настоящее дерево.

Если в составе доминируют полимеры, то доска ДПК мало чем отличается от традиционного пластика, теряют всю эстетичность и оригинальность. При этом пропадает рифленость поверхности, вследствие чего она становится совершенно гладкой, а при определенных условиях – скользкой.

Самое оптимальное соотношение – 50/50. Сохраняется вся эстетика древесины, поверхность становится шероховатой, при этом сохраняются все свойства полимеров.

производство материала и изделия из него, расшифровка, лучшие производители досок ДПК, веранды и рейки из ДПК

Древесина считается одним из самых востребованных материалов, используемых в строительстве и при отделочных работах. Причиной ее популярности можно назвать универсальность в обработке, высокие декоративные качества, теплоизоляционные возможности. Производитель свел к минимуму все недостатки дерева и приумножил преимущества пластика во время создания ДПК.

Расшифровка и характеристика материала

ДПК расшифровывается как древесно-полимерный композит. Это современный отделочный материал, для которого свойственны характеристики дерева и полимера. Жидкое дерево пользуется популярностью у потребителя благодаря доступности и оптимальной цене. В составе продукции присутствуют отходы древесины фракциями от 0,5 до 5 мм, а также полимер в виде полиэтилена, полипропилена, полистирола или ПВА.

Помимо этого, в жидком дереве часто присутствуют химические добавки, которые улучшают качественные характеристики материала. В качестве древесной части могут быть использованы опилки, стружка или деревянные волокна. Обычно ДПК включает равное количество вышеперечисленных компонентов.

Жидкое композитное дерево обладает следующими характеристиками:

- плотностью от 1200 до 1400 кг/м3;

- прочностью на изгиб;

- удельной вязкостью по Шарпи от 6 кДж/М2;

- удельной упругостью при растяжении от 4100 Н/мм2;

- прочностью при сдавливании;

- тепло- и звукопроводностью;

- возможностью механической обработки;

- экологичностью и безопасностью.

У древесно-полимерного композита приятная древесная текстура, ему свойственны надежность и длительный срок эксплуатации пластика. Этот материал способен выдержать температурный режим в пределах от -40 до +70 градусов по Цельсию.

Панели могут иметь натуральные цвета под дерево и стандартные, такие как синий, красный, черный и другие.

Основные достоинства и недостатки

Как и у любого другого материала, у дерево-пластика есть как плюсы, так и минусы. Преимуществами ДПК считаются следующие характеристики:

Преимуществами ДПК считаются следующие характеристики:

- пожарная безопасность;

- устойчивость к воздействию влаги, ультрафиолета, негативным факторам окружающей среды;

- простота монтажа и обработки;

- отсутствие сложностей в уходе;

- широкая область использования и ассортимент;

- механическая прочность.

При желании использовать жидкое дерево у мастера могут возникнуть следующие негативные моменты:

- применение ДПК возможно только в помещениях, в которых имеется система вентиляции;

- плохая переносимость материалом высокого температурного режима в совокупности с повышенной влажностью.

Виды

Разновидностью древесно-полимерного композита является ДПКТ. Эта продукция отличается наличием в составе малогорючих и абсолютно безопасных полимерных элементов, а именно термопластов. ДПК могут быть как полнотелыми, так и пустотелыми. По способу настила жидкое дерево бывает сплошным и с зазорами. Сплошное покрытие не пропускает влагу, препятствует проникновению внутрь мелких предметов.

Несплошная полимерная доска укладывается с помощью зазоров. В этом случае влага просачивается под настил. Древесно-полимерный композит может иметь закрытый и открытый профиль. У закрытого профиля присутствует пара горизонтальных поверхностей с перемычками. Открытый профиль стоит дешевле предыдущего, у него меньшая высота, но использовать его стоит в местах с небольшой нагрузкой. У ДПК может быть 2 вида поверхности.

- С канавками или вельвет.

Этот материал несклонен к скольжению и практически не стирается. Недостаток этого вида дерево-пластика – некоторые неудобства в уходе.

Этот материал несклонен к скольжению и практически не стирается. Недостаток этого вида дерево-пластика – некоторые неудобства в уходе. - С имитацией дерева. Поверхность данного вида имеет высокие показатели декоративности, но по сравнению с предыдущим вариантом она быстрее стирается и скользит.

Как производят?

В настоящее время производство древесно-полимерного композита является активной отраслью промышленности в США, Китае, Западной Европе. В мире насчитывается около 650 предприятий, которые работают с технологиями в данном направлении. Как известно, при изготовлении жидкого дерева используется 3 составные части. Некоторые производители могут добавлять в вещество шелуху риса или жмых, чтобы удешевить производство.

Изготавливают ДПК по определенной схеме.

- Измельчение дерева. Чтобы измельчить древесину до необходимой фракции, используют специальное оборудование. Процедуру осуществляют на молотковой или ножевой дробилке. После того как древесные частицы приобретут размер от 7 до 1, 5 мм, их просеивают и фракционируют.

- Сушка дерева. Сырье нуждается в просушивании только в том случае, когда влажность в помещении превышает 15%.

- Дозировка и перемешивание составных частей. Все элементы необходимо соединить в определенных пропорциях и тщательно перемешать. Соотношение древесной муки и полимера бывает следующим:

- 70/30 – материал имеет свойства древесного волокна, характеризуется хрупкостью и сроком эксплуатации не более 7 лет;

- 50/50 – такое соотношение считается наиболее оптимальным, так как в этом случае материал имеет декоративные качества дерева и прочность полимера;

- 40/60 – изделие с такими составными выглядит как пластик, на ощупь материал имеет с ним непосредственное сходство.

- Прессовка и формировка изделий считается заключительным этапом производства жидкого дерева. На этой стадии материал приобретает технические характеристики и внешний вид.

Сферы применения в строительстве

Преимущественные характеристики ДПК способствуют тому, что он активно используется в различных сферах человеческой жизни. Из этого универсального материала изготавливают рейки, балясины, плиты, вагонку, калитки, бордюры, планки, доски.

Облицовочные панели

Облицовочные панели из дерево-пластика имеют такие же габариты и предназначение, что и пластиковые изделия. По этой причине материал часто используется как альтернатива пластиковому сайдингу. Древесные составляющие материала обеспечивают антискользящий эффект, а также высокие декоративные качества. Ко всему прочему ДПК-панели стоят намного ниже, чем пластиковые, а по качествам ни в чем не уступают.

Изделия для облицовки из древесно-полимерного композита нашли свое применение при отделке веранд, а также наружного фасада.

Напольное покрытие

ДПК активно используется в создании напольного покрытия. Его применяют при изготовлении полового настила, разных видов паркета, линолеума. Также из жидкого дерева можно изготовить покрытие, аналогичное деревянным доскам для полов, оно имеет вид, запах и свойства, аналогичные оригиналу.

Для получения сложного рисунка на поверхности жидкого дерева производители используют литье под давлением. Превосходством напольного покрытия из древесно-полимерного композита считается то, что оно подлежит циклевке, благодаря которой восстанавливается рисунок и выравниваются полы.

Несущие элементы

Предметы из ДПК в виде круглых и квадратных труб, имеющие внутренние жесткие ребра, нашли свое применение в качестве несущих опор при возведении легких конструкций. Особая эффективность материала наблюдается в виде свай. В отличие от деревянных аналогов несущие элементы из жидкого дерева стоят дороже, но служат гораздо дольше.

Изделия из ДПК не проявляют чувствительности к уровню влажности окружающей среды. Такие детали производят с помощью экструзионного метода.

Кровельные материалы

Как и другие полимерные материалы, древесно-полимерный композит используется во время изготовления кровельного покрытия. Примерами таких изделий являются черепица и волнистый шифер. Применение отходов древесины способствует низкой стоимости продукции, чем не могут похвастаться пластиковые аналоги (а в качестве при этом им не уступает).

Кровля из ДПК характеризуется высоким уровнем шумо- и теплоизоляции. Изготавливая данную продукцию, производитель использует 2 вида формования. Пустотелые панели и листы делают экструзионным методом, а поверхности со сложными рисунками – под высоким давлением.

Звукоизоляционные панели

ДПК характерны функции звуко- и шумопоглощения. Чем больше воздушных пузырьков находится внутри материала, тем больше в нем коэффициент подавления шума. У жидкого дерева функция звукоизоляции не хуже, чем у других материалов, схожих с ним по составу. Однако при этом изделиям из дерево-пластика характерна низкая стоимость, что обоснована использованием отходов древесины и повторным применением пластика.

Чем больше воздушных пузырьков находится внутри материала, тем больше в нем коэффициент подавления шума. У жидкого дерева функция звукоизоляции не хуже, чем у других материалов, схожих с ним по составу. Однако при этом изделиям из дерево-пластика характерна низкая стоимость, что обоснована использованием отходов древесины и повторным применением пластика.

Мебель

Большое количество садовой мебели изготавливают из древесно-полимерного композита. Материал нашел свое применение при изготовлении скамеек, столешниц, а также других предметов интерьера, которыми можно обставить кухню, гостиную. Изделия из ДПК выглядят дорого, стильно и невесомо. Такая мебель способна прослужить дольше, она не нуждается в специальном уходе в отличие от изделий из натурального дерева.

Часто потребители приобретают предметы интерьера из жидкого дерева для обустройства уличных террас, открытых веранд, кафе. Эта мебель не источает неприятного аромата, ею могут пользоваться люди, склонные к аллергиям. Главными характеристиками таких изделий можно назвать следующие:

- оптимальное соотношение цены и качества;

- интересный дизайн;

- отсутствие возможности гниения;

- малый вес;

- стойкость к ультрафиолетовому излучению.

Окна и двери

Древесно-полимерный композит является материалом нового поколения, им все чаще пользуются мастера при строительстве и ремонте. Двери, окна, наличники из ДПК несклонны к рассыханию, гниению, деформации. Такие изделия способны долго сохранять свои качественные и декоративные характеристики при резких температурных перепадах и высокой влажности.

Такие изделия способны долго сохранять свои качественные и декоративные характеристики при резких температурных перепадах и высокой влажности.

Двери и окна из дерево-пластика являются пожаробезопасными, так как они не поддерживают на воздухе процесс горения. Окна и другие конструкции из жидкого дерева характеризуются устойчивостью к механическим повреждениям, ультрафиолетовому излучению, температурным перепадам, появлению грибка и плесени.

Производители

В настоящее время приобрести древесно-полимерный композит можно в России и за рубежом. Заводы по изготовлению материала реализуют товар с разным составом, а также соотношением компонентов. Лучшие изготовители ДПК выпускают продукцию с высококачественными характеристиками и эстетическими свойствами.

Рейтинг популярных производителей:

- Newwood;

- Holzdeck;

- Multideck;

- Ecodeck;

- Lignatek;

- Mirradex;

- CM Decking;

Многие потребители отдают предпочтение продукции российской компании «Поливуд». Фирма занимается изготовлением и реализацией ступеней, ограждений, заборов, сайдинга и мебели. Товары от этого производителя зарекомендовали себя как качественные, прочные и износоустойчивые.

Способы укладки

Как показала практика, монтаж панелей из жидкого дерева обычно не вызывает никаких сложностей. Однако мастерам стоит знать о некоторых важных моментах, которые обязательно должны быть учтены в работе. Категорически не рекомендуется укладывать ДПК при минусовой температуре окружающей среды. Если работа будет проводиться при плюсовой, но низкой температуре, то доску стоит оставить на некоторое время на улице для адаптации. Каким бы ни было покрытие, мастерам нужно оставлять между планками вентиляционный зазор. Для того чтобы качественно уложить террасную доску, стоит заблаговременно подготовить поверхность. Для этого заливают монолитную плиту, делают каркас из металла либо пользуются точечными опорами.

Категорически не рекомендуется укладывать ДПК при минусовой температуре окружающей среды. Если работа будет проводиться при плюсовой, но низкой температуре, то доску стоит оставить на некоторое время на улице для адаптации. Каким бы ни было покрытие, мастерам нужно оставлять между планками вентиляционный зазор. Для того чтобы качественно уложить террасную доску, стоит заблаговременно подготовить поверхность. Для этого заливают монолитную плиту, делают каркас из металла либо пользуются точечными опорами.

Крепеж стоит проводить на монтажные лаги из дерево-пластика. В этом случае дистанция между центральными точками лаг должна составлять 0,4 метра. Чтобы исключить проникновение постороннего шума внутрь сооружения, специалисты рекомендуют уложить под лаги подушки из резины. Ко всему прочему стоит предотвратить контакт материала и почвы, а также сделать уклон для того, чтобы сходили атмосферные осадки.

Во время сборки мастеру необходимо использовать специальные крепежные элементы, схемы и киянку. Торцы могут выступать из крайних лаг не более чем на 2 см, по правилам их закрывают заглушками.

Шовный

Монтаж ДПК шовным способом подразумевает использование кляймера или клипсы. В результате работы должен образоваться шов величиной 0,5–0,1 см. Шовный монтаж жидкого дерева считается особенно актуальным в случае обустройства настила на открытой территории.

Бесшовный

При бесшовном монтаже дерево-пластика доску к лаге крепят напрямую с помощью саморезов. При этом зазор для теплового расширения должен составлять около 3 мм. Так как данная процедура влечет за собой некоторые трудности в водотоке, ее лучше применять при работе с закрытыми террасами или внутри помещений.

При этом зазор для теплового расширения должен составлять около 3 мм. Так как данная процедура влечет за собой некоторые трудности в водотоке, ее лучше применять при работе с закрытыми террасами или внутри помещений.

Бесшовный монтаж ДПК характеризуется аккуратностью и эстетической привлекательностью. В случае несоблюдения рекомендаций производителя относительно монтажа жидкого дерева срок службы конструкции будет существенно сокращен.

Обзор отзывов

ДПК считается современным видом строительного материала, у которого масса положительных эксплуатационных характеристик, высокий уровень прочности и эстетичности. С каждым годом популярность изделий из древесно-полимерного композита растет. Многие потребители уже оценили преимущества и недостатки жидкого дерева.

Согласно отзывам многие владельцы домов выбрали именно этот материал для создания сайдинга. Потребители отдают предпочтение универсальным доскам, так как они создают привлекательный внешний вид строения, защищают его от проникновения холода и шума.

Помимо всего вышеперечисленного, мастера оценили доступную стоимость ДПК. Это изделие принято считать недорогим экономичным вариантом с хорошими качественными характеристиками.

Информация о древесно-полимерном композите свидетельствует о высокой прочности материала. Судя по отзывам покупателей, поверхность жидкого дерева несклонна к деформациям от механических повреждений, сильных нажатий. У таких панелей гибкая и упругая структура, но при этом пользователи говорят, что удар крупным и тяжелым предметом влечет за собой раскол поверхности. Также многие потребители уже успели оценить стойкость и малый вес досок.

Судя по отзывам покупателей, поверхность жидкого дерева несклонна к деформациям от механических повреждений, сильных нажатий. У таких панелей гибкая и упругая структура, но при этом пользователи говорят, что удар крупным и тяжелым предметом влечет за собой раскол поверхности. Также многие потребители уже успели оценить стойкость и малый вес досок.

Отзывы свидетельствуют, что ДПК служит не менее 10 лет. Также опытные мастера отмечают некоторую хрупкость материала и советуют беречь его от сильных механических повреждений. Монтировать жидкое дерево можно своими руками, не обращаясь за помощью к мастерам. Потребители советуют не покупать слишком дешевые изделия, так как они могут выгореть и потерять свою внешнюю привлекательность уже к следующему сезону.

Согласно советам опытных мастеров при выборе древесно-полимерного композита стоит обращать внимание на такие моменты:

- однородность структуры;

- четкость граней;

- отсутствие дефектов на поверхности;

- отсутствие волнистости, крошек и расслоений.

Технологии в производстве строительных материалов не стоят на месте, поэтому на рынке не так давно появился универсальный и высококачественный материал – ДПК. Использование жидкого дерева способствует тому, что мастер может возвести аккуратную, надежную, привлекательно выглядящую конструкцию при минимальных затратах финансовых средств.

Как сделать пластиковую древесину

Изготовление изделий из древесно-пластикового композита (ДПК) и поливинилхлорида (ПВХ) во многом похоже на приготовление барбекю: в основном речь идет о мясе и тепле, но бушуют споры о том, какое сочетание основных ингредиентов, специй и методов является наилучшим. Здесь почти то же самое: рецепты — это тщательно охраняемые секреты, и вы даже не можете посещать некоторые фабрики. Но все разделяют некоторые основные принципы.

Здесь почти то же самое: рецепты — это тщательно охраняемые секреты, и вы даже не можете посещать некоторые фабрики. Но все разделяют некоторые основные принципы.

Основным ингредиентом изделий из ДПК и ПВХ является пластик.Обычно это одно из двух. Первый — это первичный ПВХ, побочный продукт переработки нефти и природного газа. Второй — полиэтилен. Он создается путем переработки практически любого пластикового продукта, который вы можете себе представить: термоусадочной пленки, пластиковых пакетов для покупок, бутылок из-под газировки, даже почти невидимой пленки, которую кладут на чашки из пенополистирола в вашем любимом заведении быстрого питания и используют для печати рекламы. Этот переработанный пластик очищается и перерабатывается в гранулы размером с мелкозернистый рис. Компании также используют пластик из переработанных заводских отходов.

Древесина (или эквивалент целлюлозы, например рисовая шелуха или пшеничная солома) является другим важным компонентом ДПК. Его измельчают в так называемые частицы муки, настолько мелкие, что вы можете положить 100 штук в ряд и не покрыть ни сантиметра. Технически в WPC можно использовать любые породы дерева, но производители предпочитают твердые породы древесине хвойных пород и ищут древесину, не содержащую танинов (например, клен, а не дуб). Некоторые из первых WPC были сделаны из измельченных поддонов. Сегодня компании, специализирующиеся на производстве древесной муки, закупают сырье на фабриках по производству напольных покрытий, у производителей мебели и в столярных мастерских; они идут прямо в лес только в крайнем случае.Поскольку компании-поставщики используют разные породы древесины и поскольку древесина, заготовленная в разное время года, имеет разное качество, фирмам по производству настилов из ДПК постоянно приходится проверять сырье и корректировать свои рецепты.

Затем идут добавки. В их состав входят стабилизаторы (которые помогают материалу смешиваться вместе), воски и смазки (они помогают продукту плавно перемещаться через экструдер), вещества, придающие жесткость (не позволяющие конечному продукту действовать как влажные спагетти), модификаторы удара (уменьшающие хрупкость), «выдувание» агенты »(снижают уровень нагрева, вызываемого экструдером, и помогают продукту расширяться), и красители. ПВХ, но не ДПК, получает диоксид титана, который удаляет цвет и делает отделку из ПВХ такой белой. Вы можете производить ДПК и ПВХ без добавок, но процесс будет трудным, а конечный продукт будет довольно некрасивым.

ПВХ, но не ДПК, получает диоксид титана, который удаляет цвет и делает отделку из ПВХ такой белой. Вы можете производить ДПК и ПВХ без добавок, но процесс будет трудным, а конечный продукт будет довольно некрасивым.

1-Подготовка и смешивание ингредиентов

Древесная мука, используемая в WPC, должна содержать гораздо меньше влаги, чем в природе, поэтому перед загрузкой в бункер ее нагревают и сушат, пока в ней почти не останется воды. В то же время пластик, который выглядит как мыльные хлопья, нагревается до жидкого состояния.(Вот почему его обычно называют «смолой».) Эти ингредиенты смешиваются с добавками до тех пор, пока пластик не будет полностью покрыт (или «инкапсулирован») древесной мукой. Если вы производите изделия из ПВХ, древесная мука не используется, поэтому смешиваются только пластмассы и добавки. Ингредиенты для верхнего покрытия или покрытия на WPC смешиваются отдельно. В заглушках нет древесной муки, но то, что вносит каждая компания, является строго охраняемым секретом. В основном это пластик с добавками вроде красителей.

2-Экструзия смеси

Нагретая смесь проталкивается через матрицу, которая обычно содержит от четырех до восьми металлических пластин, вырезанных на компьютере. Они постепенно придают изделию желаемую конфигурацию: настил, обшивка, перила. Смесь капстока вводится в матрицу рядом с конечными пластинами после того, как форма сердечника была сформирована. ДПК и ПВХ становятся больше по мере выхода из кристалла. Это расширение известно как freefoaming.На этом этапе некоторые производители сразу перемещают экструдированный продукт в вакуумную камеру. Этот процесс предотвращает расширение свободной пены и вместо этого дает твердую корку на поверхности и более мягкий материал внутри. Этот процесс Celuka часто используется для производства продуктов, которые должны соответствовать строгим стандартам в отношении вариаций размеров.

3-Cool Что произведено

Экструдированный продукт имеет правильную форму, но при этом остается таким горячим, что едва ли жестче, чем взбитый корень солодки.Жесткость возникает по мере охлаждения продукта. Большинство производителей делают это, разбрызгивая воду на продукт, когда он идет по конвейеру, но это настоящее искусство; Неправильно направленная струя может привести к вздутию недосягаемых участков. По крайней мере, один производитель охлаждает свой настил только воздухом, отправляя продукт кружным путем вверх и вниз по нескольким соседним полосам движения, например, через линию безопасности в аэропорту. Другой применяет гигантские охлаждающие колеса с каждой стороны продукта. К этому моменту производители имеют хорошее представление о том, как будет выглядеть конечный продукт.Часто они недовольны; нет ничего необычного в том, чтобы отклонить даже одну восьмую результата. Отходы откладываются для переточки и снова помещаются в смесь.

4 отпечатка, обработка, резка, стопка

К настоящему времени изделие остыло до такой степени, что на его поверхности может появиться эффект искусственного дерева. Обычно это применяется с большим колесом, которое содержит рисунок зерна. В зависимости от производителя, этот узор можно настроить так, чтобы он повторялся через такое большое количество футов или — перемещая доску влево или вправо под широким колесом — может сделать зерно на одной доске в поддоне почти уникальным по сравнению с другими.Здесь также производители применяют больше добавок, особенно тех, которые предназначены для предотвращения выцветания продукта, когда его выставляют на солнце. После этого продукт повторно проверяется, отрезается до нужной длины и укладывается в стопки. Часто еще тепло. Известно, что проблемы возникают, если ему не дать времени полностью остыть, прежде чем он будет помещен в грузовик и направится к вам.

Древесный композит — альтернатива, экологичное решение для древесины

Древесина издавна использовалась в качестве строительного материала и почиталась за ее прочность и естественную эстетику. Но в связи с тем, что леса вырубают по всему миру для удовлетворения наших ненасытных потребностей, пора искать альтернативное решение, и древесный композит может быть ответом.

Но в связи с тем, что леса вырубают по всему миру для удовлетворения наших ненасытных потребностей, пора искать альтернативное решение, и древесный композит может быть ответом.

Что такое древесный композит?

Древесные композиты включают в себя ряд различных производных древесных материалов, все из которых создаются путем связывания прядей, волокон или древесных плит вместе. Он также известен как искусственная древесина, искусственная плита или инженерная древесина, а также древесно-пластиковый композит (ДПК) при использовании древесных волокон и термопластов.Подобные композитные продукты также могут быть изготовлены из растительных волокон с использованием лигнинсодержащих материалов, таких как стебли конопли, остатки сахарного тростника, ржаная и пшеничная солома, с химическими добавками, позволяющими интегрировать полимер и древесную муку, помогая при этом способствовать оптимальным условиям обработки.

Они крепятся с помощью клея и спроектированы в соответствии с определенными спецификациями, в результате чего получается материал, который может иметь различные применения. Но самое лучшее в древесных композитах — это то, что они могут быть созданы из древесных отходов и небольших деревьев, что снижает необходимость вырубки старовозрастных лесов.

Как изготавливается древесный композит?

Древесный композит обычно изготавливается из тех же твердых и мягких пород древесины, что и пиломатериалы, за исключением обрезков лесопилки и древесных отходов, и создается путем смешивания измельченных древесных частиц с нагретой термопластичной смолой. Некоторые комбинируют и перерабатывают материалы в гранулы, которые повторно расплавляют и формуют в конечную форму, в то время как другие создают конечный продукт путем одностадийного процесса смешивания и экструзии.

Используются как первичные, так и вторичные термопласты, причем наиболее распространены продукты на основе полиэтилена.УФ-стабилизаторы, красители, связующие вещества и смазочные материалы также могут быть добавлены для создания продукта, специально предназначенного для его применения, как с твердыми, так и с полыми формами.

Использование изделий из древесных композитов

Изделия из композитной древесины могут использоваться по-разному, в том числе в домашнем и промышленном строительстве, и часто используются для замены стали для балок и балок в строительных проектах. Однако наиболее широко они используются для настила полов на открытом воздухе, но они также популярны для изготовления перил, ограждений, скамей, оконных и дверных рам, облицовки и ландшафтных работ.

В то время как композитная древесина может использоваться в большинстве областей применения, где традиционно используется цельная древесина, она также является популярным материалом для изготовления плоской мебели из-за ее низких производственных затрат и легкого веса.

Виды древесно-композитных изделий

Если вы посещаете свой собственный строительный магазин, то какие композитные древесные материалы вы можете найти? Фанера считается оригинальным композитным деревянным продуктом, изготовленным из листов поперечно-ламинированного шпона, склеенных влагостойким клеем при нагревании.Древесноволокнистая плита — это еще один продукт, который изготавливается путем объединения древесных волокон с воском и связующим на основе смолы при высоких температурах и давлении, в то время как древесно-стружечная плита изготавливается из древесной стружки или стружки лесопилок, спрессованной с синтетической смолой.

Ориентированно-стружечная плита изготовлена из древесных стружек, уложенных слоями и скрепленных между собой влагостойкими клеями. Затем они перекрестно ориентируются, чтобы придать панели прочность и жесткость. Ламинированная древесина создается из объемной древесины, склеенной в структурные колонны или балки, в то время как ламинированный шпон склеивает тонкий деревянный шпон в большую заготовку, которую можно использовать для стропил, балок, колонн и стыков.

Преимущества древесного композита

Одно из основных преимуществ древесного композитного материала состоит в том, что, поскольку он создан руками человека, он может быть спроектирован с учетом определенных требований к качеству или производительности. Из него могут быть разные толщины, сорта, размеры и стойкость к воздействию окружающей среды, а также изготавливаться с учетом преимуществ естественных прочностных характеристик древесины (что иногда приводит к большей структурной прочности и устойчивости, чем у обычной древесины).

Из него могут быть разные толщины, сорта, размеры и стойкость к воздействию окружающей среды, а также изготавливаться с учетом преимуществ естественных прочностных характеристик древесины (что иногда приводит к большей структурной прочности и устойчивости, чем у обычной древесины).

В результате его можно использовать в широком спектре приложений, от промышленного масштаба до небольших домашних проектов, и дает больше возможностей дизайна без ущерба для структурных требований.

С композитной древесиной также легко работать с помощью обычных инструментов, ее можно эффективно резать, закреплять и просверливать, используя базовые навыки. Он легко податлив, и ему можно придать практически любую желаемую форму. Например, фанеру можно легко согнуть, чтобы получить искривленную поверхность без ущерба для ее прочности. Из него также могут быть изготовлены панели большого размера, что означает, что строителям не нужно устанавливать множество мелких деталей.

Композитная древесина также менее склонна к выцветанию или деформации со временем и намного более устойчива к гниению, гниению и нападению морских бурильщиков, чем твердая древесина.Это означает, что вам не нужно тратить столько энергии или денег на его обслуживание с течением времени, что снижает общие затраты на материал. Древесные композиты также обычно дешевле высококачественной массивной древесины из-за доступности древесных отходов и производственного процесса.

Может быть изготовлен в различных цветах, что исключает необходимость в окраске, и имеет внешний вид и ощущения, сравнимые с древесиной. Вы можете выбрать стиль, который подходит именно вам, часто с устойчивостью к ветру и ультрафиолетовому излучению.

Но одним из основных преимуществ композитной древесины является ее воздействие на окружающую среду, поскольку ее можно производить из более мелких деревьев по сравнению с твердой древесиной, и для нее не требуется рубка больших старовозрастных лесов. Он также может быть изготовлен из древесины, которая имеет дефекты и в противном случае была бы выброшена, а также из пород, которые традиционно не использовались для изготовления массивной древесины.

Но его воздействие на окружающую среду во многом зависит от соотношения возобновляемых и невозобновляемых материалов, используемых в его строительстве, при этом полимеры на нефтяной основе оказывают негативное влияние из-за их зависимости от невозобновляемых сырьевых материалов.

Недостатки древесного композита

Несмотря на свои экологические преимущества, для производства некоторых древесных композитов требуется больше первичной энергии по сравнению с массивными пиломатериалами. Некоторые композитные породы древесины на основе частиц и волокон также не подходят для использования на открытом воздухе, поскольку они могут впитывать воду и более склонны к деформации, вызванной влажностью, чем цельная древесина.

Еще одна проблема, связанная с деревянными композитами, — это клеи, используемые в их конструкции, с некоторыми смолами, выделяющими токсичный формальдегид в готовом продукте (особенно те, которые сделаны с продуктами на основе карбамида и формальдегида, которые являются одними из самых дешевых и наиболее распространенных клеев).Пластмассовые материалы, часто используемые при создании древесных композитов, также имеют более высокую пожарную опасность по сравнению с изделиями из цельной древесины из-за их более высокого химического содержания тепла и свойств плавления.

Потребители должны помнить, что не все древесные композиты созданы одинаково (с разными материалами и соотношениями), и вы получаете то, за что платите. Лучше инвестировать в высококачественный композитный материал, который со временем выдержит нагрузки и воссоздает естественное тепло массивной древесины, чем дешевую альтернативу.

Будущее древесных композитов