Как изготовить формы для блоков своими руками

Формы для шлакоблоков: варианты и их изготовление

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

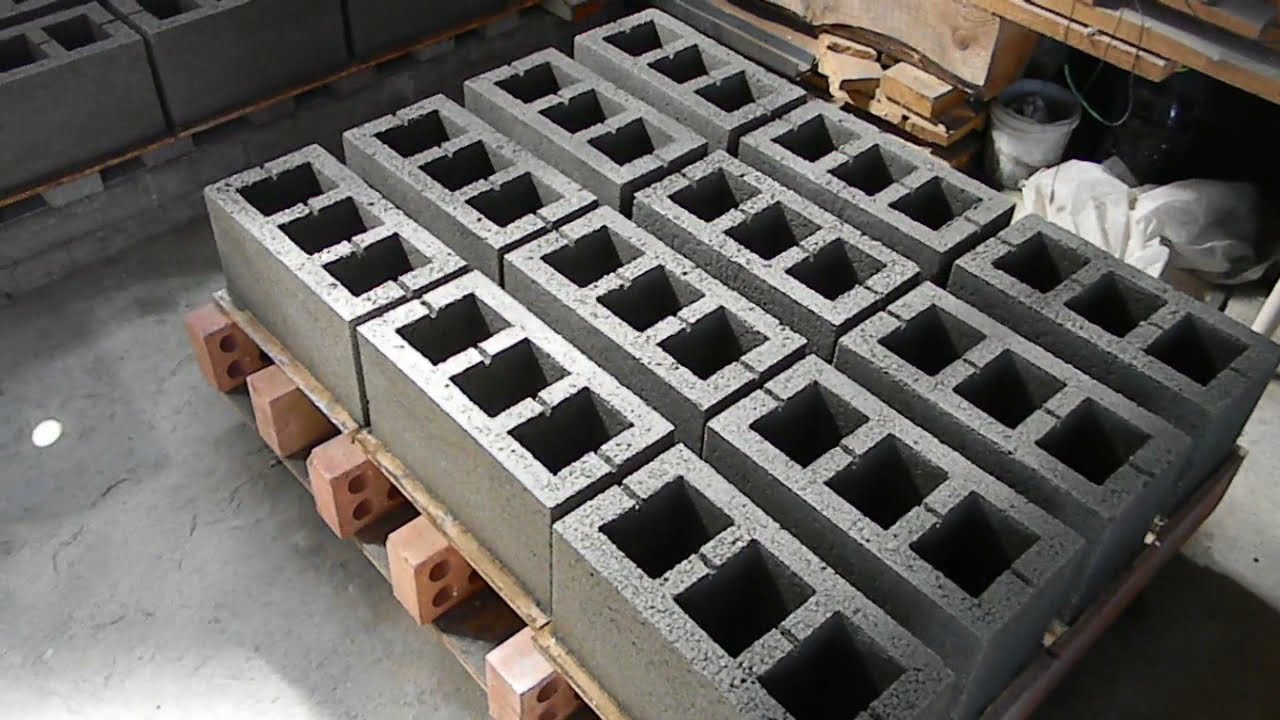

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

Особенности емкости для шлакоблоков

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Разборные из дерева

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы. Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

- В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

Из металла

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Современный рынок стройматериалов предлагает большой ассортимент стеновых блоков. Но далеко не всем известно, что удешевить строительство частного дома, дачи, гаража или подсобного помещения вполне реально. Достаточно вместо покупки кирпича или шлакоблока самому заняться их изготовлением. Для этого нужно использовать станок для производства блоков, а если не позволяет бюджет – сделать вибропрессовочный станок самостоятельно.

Недорогие заводские модели вибростанков не отличаются высокой производительностью, но при частном использовании этого и не требуется. Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Заводской станок для изготовления строительных блоков своими руками

В населенных пунктах с небольшой численностью можно и не найти фирму, предоставляющую станки для производства строительных блоков, но находятся умельцы среди знакомых, готовые предложить самодельное оборудование или поделиться секретами его изготовления.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Мнение эксперта: Станок для производства шлакоблоков

Если Вы не обладаете необходимыми знаниями и навыками для самостоятельного изготовления станка, советуем арендовать оборудование. При желании самостоятельного изготовления станка для производства строительных блоков используйте только качественные материалы. Советуем большое внимание уделить этапу созданию чертежа конструкции и заранее просчитать все нюансы. За образец возьмите заводское оборудование или уже готовое оборудование друзей и знакомых.

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

Для изготовления керамзитоблоков потребуется:

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка. Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

Технология изготовления керамзитобетонных блоков

Если нет возможности использовать специализированный станок (такое оборудование стоит недешево), керамзитобетон можно производить в непромышленных масштабах, используя специальные матрицы. Потребуется также соответствующая емкость для раствора, ровная площадка и опалубка, выполненная из дерева или металла в форме буквы «Е».

Сократить временные потери и снизить трудозатраты позволит бетономешалка – стандартное оборудование в арсенале строителя. При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

Для этого достаточно к форме приделать маломощный, но высокооборотистый электромотор, превращаемый при помощи эксцентрика в полноценный вибратор. Колебания матрицы заставляют смесь распределяться в форме максимально плотно и равномерно, улучшая прочностные характеристики готовых изделий. Максимальной производительностью обладают вибропрессы, изготовленные в заводских условиях: профессиональные станки оснащаются дополнительным оборудованием, позволяющим автоматизировать процесс, исключив тяжелый ручной труд. Но и стоят такие вибропрессовочные станки немало.

Производство шлакоблоков своими руками

Керамзит – прекрасный и недорогой материал для изготовления строительных блоков, но еще более экономным способом ведения строительства является использование шлакоблоков.

Обладая сравнимыми характеристиками по звуко- и теплоизоляции, шлакобетон изготавливается из материалов, стоимость которых на порядок ниже.

Промышленность не заинтересована в том, чтобы изготавливать шлакоблочный строительный материал – экономически выгоднее производить дорогие аналоги (строительные блоки из пенобетона, газобетона, кирпича). Но спецоборудование для формирования блоков из шлакобетона в продаже есть, и немало. Разброс цен на такие вибростанки огромен: от простеньких моделей со статичной матрицей, которые вполне можно собрать и в гаражных условиях из подручных материалов, до полностью автоматизированных линий.

Шлакоблок: технология изготовления

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Изготовление шлакоблоков своими руками: инструкция изготовления в домашних условиях

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими рукамиПланируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Общие рекомендации и требования

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

|---|---|---|---|---|

| Шлак до 8 мм | 10 | 30-40 | 30 | 0. 35-0,4 35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетонаУделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Собираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблокаЗаливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в формуПомещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блокахЖдем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоковПолезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Оборудование имеет довольно простую конструкцию.

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактныйНабор для работы включает следующие материалы и инструменты:

Вид спередиПервый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху) Пресс станка Пресс станкаСедьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный Мотор Мотор ВиброустройствоЦены на станки для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблокДаем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Видео – Изготовление шлакоблоков своими руками

Станок для изготовления шлакоблока

На сегодняшний день рынок строительных материалов предлагает огромный выбор стройматериала, на любой выбор и бюджет.

Технологии шагнули далеко вперед, коснулись они и строительных материалов. Производитель применяет всевозможные химические соединения для ускорения процесса производства, отсюда и изобилие.

Но строительный материал можно делать и самому, Спросите как? Смотрите далее и всему научитесь, сделаете свой станок для производства блоков, построите себе дом, гараж, баню, да что захотите.

Материалы

1. листовой металл 3 мм

2. водопроводная труба

3. наждак

4. провод

5. выключатель

6. проф труба квадратного сечения

7. арматура

8. пружина

Инструменты

1. болгарка

2. сварочный аппарат

3. молоток

молоток

4. наждак

5. набор гаечных ключей

6. штангенциркуль

7. линейка

Процесс создания станка для производства шлакоблока.

И так следует начать с того, что такое шлакоблок? Из чего его делают и каковы его характеристики.

Производственный выпуск шлакоблока начался еще в Советское время, когда для постройки домов, гаражей, заводов, казарм, животноводческих ферм и тд. требовался недорогой и простой в производстве материал, им то и стал шлакоблок.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной. Как понятно материал бесплатный, попросту отходы производства, которые можно преобразовывать в личную выгоду для частного строительства или бизнеса.

Производство шлакоблока-это самое простое среди строительных материалов данного типа и размера, потому как не требует дополнительной температурной обработки, в отличии от кирпича.

Технология заключается в следующем: берется шлак смешивается с песком и цементом, добавляется вода, замешивается ВНИМАНИЕ! (полусухой раствор) в пропорции 1 часть цемента 3 части песка и 5 частей шлака, а так же 0. 5 воды от общей массы цемента. Главное здесь не переборщить с водой, по утверждению автора раствор должен получится (полусухой) определить это можно следующим образом, взять в руку немного раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться.

5 воды от общей массы цемента. Главное здесь не переборщить с водой, по утверждению автора раствор должен получится (полусухой) определить это можно следующим образом, взять в руку немного раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться.

После приготовления правильного раствора, его следует заложить в форму, включить вибратор, запрессовать крышкой и отключив мотор вибратора произвести подъем формы, блок остается на земле сохнуть, а форма передвигается далее для следующей формовки.

Для начало следует рассмотреть чертежи станка.

Как сделать формы для шлакоблока своими руками

Шлакоблоки считаются одними из самых дешёвых стеновых материалов. Многие знают, что такие изделия можно не только купить у крупных производителей но и изготовить самостоятельно, что позволит минимизировать затраты на строительство. Для получения блоков используется специальный

Для получения блоков используется специальный

раствор на основании цемента, песка и воды. В качестве крупного заполнителя используется отсев, шлак или керамзит. Необходимые размеры шлакоблоки приобретают после уплотнения растворной смеси в специальных формах определённых размеров.

В строительстве используют два вида искусственного камня на основании шлака:

- полнотелые изделия – отличаются хорошей прочностью и недостаточными теплоизоляционными характеристиками для применения в монтаже основных стен, поэтому их рекомендовано использовать для обустройства фундаментов;

- пустотелые блоки могут иметь в своём составе до 40% пустот, у них средние характеристики прочности и теплопроводности. Пустотный шлакоблок имеет меньшую массу, чем монолитный, что уменьшает нагрузку на фундамент.

Многие знают, что у рассматриваемого материала больше недостатков, чем достоинств. Если плюсами можно считать незначительную стоимость таких изделий и хорошую прочность, то к недостаткам следует отнести ограниченную морозостойкость, недостаточную звуко- и теплоизоляцию, сложность обработки материала и несоответствие экологическим нормам при использовании некоторых видов заполнителей, например, шлака.

Как говорилось выше, в растворную шлакобетонную смесь должны входить: связывающее, крупный заполнитель и вода. Заметим, что основные характеристики готового изделия будут зависеть не только от количества и качества цемента, но и от конкретного наполнителя. Например, использование песка, гальки и щебня позволяет получить прочные и массивные блоки, а при использовании керамзита, шлака, золы и древесных опилок получаются более лёгкие материалы с меньшей теплопроводностью.

При изготовлении шлакоблока в домашних условиях после приготовления растворной смеси необходимо придать материалу нужную форму. Изготовляя формы для шлакоблоков своими руками, следите за тем, чтобы они имели одинаковые геометрические размеры, рекомендованные параметры – 40×20×20 сантиметров. Обычно опалубку делают из досок или металлических листов сразу для нескольких блоков или используют одинаковые формы на одно изделие.

Опалубку для форм желательно делать без дна, причём доски нужно пропилить так, чтобы поперечные элементы устанавливались в продольные и фиксировались основной рамой. Чтобы низ изделий не прилипал к основанию в нижней части форм – подстилают целлофан, а бока опалубки смазывают отработанным машинным маслом. Время застывания шлакобетона зависит от основных компонентов, которые присутствуют в смеси, оно определяется опытным путём.

изготовление своими руками станка и разных форм, видео

Одним из самых востребованных строительных материалов на сегодня является шлакоблок. Полученный методом естественной усадки или вибропрессования строительный камень используется для строительства различных невысоких зданий. Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

Виды шлакоблоков

Различают два вида строительных блоков:

- Полнотелые шлакоблоки используются для возведения фундамента, несущих перегородок и стен.

- Пустотелые намного легче, поэтому они не создают нагрузку на фундамент. Кроме этого, они обладают хорошей тепло- и звукоизоляцией. За счет таких характеристик пустотелые блоки используются для возведения стен.

Самые первые строительные блоки изготавливались из шлака и вяжущего материала в виде цемента. Сегодня шлакоблоками называют различные строительные камни, которые с помощью вибропрессования получают из бетонного раствора. В их состав, кроме шлака, может входить:

- гранитный щебень;

- гранитный отсев;

- вулканический пепел;

- бой бетона и кирпича;

- песок;

- речной гравий, щебень;

- керамзит;

- стеклобой;

- цемент;

- бой затвердевшего цемента;

- бой бетона и кирпича.

Производство строительных блоков своими руками может осуществляться с помощью вибропрессовочного станка или деревянных форм.

Установка для производства шлакоблоков

Станок имеет довольно простую конструкцию, поэтому собрать его можно самостоятельно. Его главным элементом является предназначенная для шлакобетонного раствора матрица (форма). Она представляет собой металлическую коробку, внутри которой в виде пустот расположены ограничители.

Для создания установки своими руками понадобятся следующие инструменты и материалы:

- около 1 кв. м. лиственной стали толщиной в 3 мм;

- электродвигатель мощностью от 0,5 до 0,75 кВт;

- 30 см металлической полосы толщиной в 3 мм;

- болты;

- гайки;

- один метр трубы диаметром в 7,5–9 см;

- тиски;

- болгарка;

- стандартный набор слесарных инструментов;

- аппарат для сварки.

Этапы работ:

- По необходимым размерам строительных блоков изготавливается форма. Ее боковые грани вырезаются из листовой стали. Чтобы матрица получилась сразу на два шлакоблока, в центре ящика закрепляется внутренняя перегородка.

- Для оформления пустот, высоту которых нужно определить заранее, отрезается шесть кусочков трубы.

- Трубам необходимо придать конусную форму, для чего до середины каждого куска делается продольный разрез. Далее трубы обжимаются кусками и с помощью сварочного аппарата соединяются. Каждый конус заваривается с обоих краев.

- По длинной грани матрицы в ряд соединяются ограничители. Для скрепления с проушинами, по краям каждого ряда добавляется по пластине толщиной в 3 см.

- Посередине каждого получившегося отсека делаются пропилы, а с обратной стороны привариваются проушины. На них можно крепить элементы для создания пустот, которые потом легко убираются. В результате матрицу можно будет использовать для производства моноблоков.

- Для крепления виброматора снаружи одной из поперечных стенок навариваются четыре болта.

- Со стороны загрузки по краям сваркой крепятся лопасти и фартук.

- Все элементы выполненной конструкции тщательно зачищаются, полируются и красятся.

- Из пластины с отверстиями, которые должны совпадать с отверстиями в блоке, изготавливается пресс. Он должен свободно входить вглубь формы на 5–7 см.

- К прессу привариваются ручки.

На завершающем этапе работ по производству своими руками установки для шлакоблоков монтируется вибратор. Для этого можно взять обычный электрический двигатель, который приваривается на валы двигателя эксцентрики. Можно просто приварить болты, ориентируясь на то, чтобы совпадали их оси. Сила и частота вибрации будет регулироваться с помощью накрученных на болты гаек.

Производство строительных блоков

Чаще всего шлакоблоки изготавливаются стандартных размеров – 188х190х390 мм. Пустотелые блоки внутри имеют по три отверстия.

Для замешивания раствора понадобится:

- шлака или другого наполнителя – 7 частей;

- цемента марки М 400 или М 500 – 1,5 части;

- гравия фракции от 5 до 15 мм – 2 части;

- воды – 3 части.

Если в качестве основного наполнителя выбран доменный шлак, то другие добавки (щебень, гравий, керамзит, песок и т. д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

Чтобы шлакоблоки получились прочными, водонепроницаемыми и морозостойкими, в смесь для их изготовления добавляется пластификатор (5 грамм на блок). Приобрести его можно в строительном магазине.

В процессе производства строительных блоков необходимо следить, чтобы раствор не растекался. Поэтому добавлять воду в смесь следует с осторожностью. Оптимальную консистенцию можно проверить руками. Для этого горсть готового раствора бросается на землю. Ударившись о поверхность, он должен рассыпаться, а при сжатии руками стать снова единой массой.

Готовый раствор можно использовать для производства шлакоблоков на выполненной своими руками установке. Для этого смесь укладывается в форму, которая устанавливается на виброплиту. Утрамбовывать раствор станок должен в течение 5–15 секунд. После этого в матрицу следует добавить еще смесь, поскольку загруженная во время трамбовки осядет.

Далее процесс повторяется до тех пор, пока прижим не достигнет ограничителей. Матрица со станка снимается до его остановки. Вынимать из формы блоки нужно только после их первичной просушки, на которую обычно уходит 1–3 суток. После этого готовые шлакоблоки вынимаются, ровно раскладываются по горизонтальной поверхности и прикрываются полиэтиленом. По назначению использовать их можно будет не раньше чем через месяц.

Изготовление металлических одинарных разъемных форм

Конструкция матрицы имеет боковые стенки и донышко. Между поперечными металлическими листами на необходимом расстоянии закрепляются поперечины. Шаг между ними должен соответствовать требуемым размерам строительного блока. Чтобы производство было эффективным, опалубку рекомендуется делать сразу на несколько шлакоблоков.

Изготовление формы производится с помощью следующих материалов и инструментов:

- болгарки;

- сварочного аппарата;

- цилиндров с диаметром в 4 см;

- нескольких железных планок толщиной в 5 мм;

- листов железа толщиной в 3 мм.

Согласно размерам шлакоблока размечается лист. Должны получиться две поперечные стороны размерами в 210х220 мм и две продольные стороны длиной в 450 мм и шириной в 210 мм. Размеченные пластины вырезаются с помощью болгарки.

Чтобы форма не ездила, к ее дну привариваются крылышки. А для удобства работ и быстрого освобождения формы от раствора крепятся ручки.

По контуру продольных стенок делаются насечки. Они помогут зацепить матрицу за установленные продольно стенки. После этого форму можно собирать.

Пустоты создаются с помощью навесных цилиндров. К пластине толщиной в 3 мм они привариваются так, чтобы ближе кверху она как бы пронизывала цилиндры. На торцевых стенках делаются насечки.

Производство шлакоблоков

В целях экономии материала рекомендуется использовать формы для изготовления сразу от четырех до шести блоков. Для создания полостей они

Поэтапный процесс изготовления блоков в разъемной форме:

- При помощи бетономешалки замешивается раствор.

- В форму лопатой засыпается смесь. При этом матрица должна стоять на ровной поверхности.

- Емкость раствором должна заполняться равномерно. За этим необходимо внимательно следить.

- После того как форма заполнится до краев, верхний слой выравнивается лопатой.

- Для сухого раствора используется специальная крышка с отверстиями, которые будут перекрывать в матрице имеющиеся штыки.

- Строительный блок вместе с емкостью перемещается на открытую площадку, где будет в дальнейшем храниться.

- Примерно через полчаса или чуть больше снимается низ, боковые стенки и крышка. Чтобы извлечь шлакоблок было легче, можно обычным молотком подбить продольную полоску с цилиндрами и стенки.

Полностью высыхать строительные блоки будут около трех суток.

Деревянные формы для производства строительных блоков

Если понадобится изготовить всего несколько десятков шлакоблоков, то можно использовать матрицы из дерева. Изготовить их можно с помощью следующих материалов и инструментов:

- ровных обработанных досок с шириной в 14 см и длиной в 2 м;

- стамески;

- пилы;

- угольника;

- рулетки;

- масляной краски.

Форма будет иметь вид короба с перегородками. Доски должны быть обязательно гладкими.

Этапы работ:

- Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.

- Разделительные пластины можно сделать из дерева, толстой фанеры, гетинакса или металла.

- В продольных досках выпиливаются пазы, в которые будут устанавливаться пластины. Пазы должны иметь глубину в 4–6 мм и соответствовать толщине пластины.

- Все деревянные части формы на несколько раз красятся масляной краской. Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Чтобы сделать своими руками с помощью деревянной матрицы пустотелый шлакоблок, можно воспользоваться бутылками из-под шампанского. С их помощью в еще не застывшем растворе делаются отверстия. Через два – три часа бутылки аккуратно выкручиваются так, чтобы не навредить еще сырой цементной смеси.

Перед изготовлением каждого блока деревянная форма протирается обработкой моторного масла. Лишнее масло убирается, и стенки матрицы протираются старой тряпкой. Когда все шлакоблоки будут готовы, форма тщательно отмывается от раствора, высушивается и обрабатывается отработкой. В таком виде храниться она должна обязательно в помещении.

При помощи изготовленной своими руками установки для производства блоков и при наличии всех необходимы материалов, за один час можно сделать вместе с помощником до 70 шлакоблоков. Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

Изготовление шлакоблоков своими руками

Шлакоблоки – один из самых популярных материалов для возведения построек любого типа. Получают шлакоблок в процессе вибрационного прессования бетонной смеси в специальных формах. Строительство из шлакоблока – недорогое и быстрое, а, если еще и заняться в домашних условиях и самостоятельным изготовлением таких блоков, то можно возвести любую постройку без каких-либо ощутимых затрат.Само изготовление шлакоблоков своими руками предполагает использование специальных приспособлений и станков, которые вполне могут быть самодельными. Так, стандартные шлакоблоки имеют размеры 390х185 мм, а внутри их обязательно выделаны три одинаковых отверстия. Такие блоки обладают отличной тепло- и звукоизоляцией, достаточно крепки и долговечны. А, самое главное, – выгодны во всех отношениях. Так, из одного мешка цемента можно изготовить 36 шлакоблоков. И их не нужно сертифицировать – согласно действующему российскому законодательству, ни шлакоблоки, сделанные своими руками, ни оборудование для их производства где-нибудь проверять на качество и безопасность не нужно. А вообще из шлакоблока наиболее выгодно строить баню на своем участке – быстро, экономно и надежно.

Как приготовить бетон для шлакоблоков«Правильный бетон» для шлакоблоков должен состоять из семи частей наполнителя (лучше угольного шлака от доменной печи), двух частей крупного керамзитового песка, двух частей гравий фракции 5-15 мм, полторы части цемента серии М500 и трех частей воды. Но в качестве наполнителя может быть также гипс, керамзит, шлак, зола, гравий, отсев щебенки, продукты горения угля, песок, кирпичные отходы, перлит, щебень и даже обработанные опилки. К слову, пропорции воды указаны всегда приблизительно, и во время изготовления блоков важно наблюдать, чтобы строительный материал не растекался. Для проверки его качества достаточно нужно бросить комок на землю, и он должен рассыпаться, а если сжать в кулак – слипнуться.

Если в качестве наполнителя используются доменные шлаки, то в них не должно быть никаких лишних добавок: щепок, земли и тем более не сгоревшего угля. Вот почему так важно шлак заранее отсортировать, просеять через специальное сито. Если же как наполнитель берется гипс, то шлакобетон готовят в такой пропорции: 1 часть гипса смешивается с 3 частями шлаковой смеси, добавляется вода, все еще раз тщательно перемешивается и сразу же используется. В общей сложности срок приготовления такой смеси не должен превышать 6 минут. И такой шлак еще за несколько часов до приготовления самой смеси необходимо увлажнить. А всего на один кубический метр потребуется до 350 л воды.

Чтобы изготовление шлакоблоков в домашних условиях было качественным, в саму смесь обычно добавляют пластификатор в количестве 5 гм на один блок, который придаст хорошей пластичность всему готовому строительному материалу. Такие блоки будут особенно прочны, водонепроницаемы, морозостойки и не ломки.

Также блоки можно делать как полнотелые, так и пустотелые. Полнотелые – самые крепкие и прочные, и их больше применяют при возведении фундамента. А вот пустотелые – более легкие, зато теплые и звуконепроницаемые. Из них смело можно строить стены бани или небольшого дома.

И, наконец, шлакоблоки можно сделать цветными, добавив в смесь красители: специальный мел либо порошок от толченных красных кирпичей.

Как изготовить оборудование для формирования шлакоблоковНа сегодня технология изготовления шлакоблоков практикуется двух видов – при помощи небольших деревянных форм, где сохнут блоки, и путем использования специального оборудования, которое также можно сделать самостоятельно или же при содействии знакомого токаря.

Способ 1. С помощью форм

Такие формы могут быть как деревянными, так и металлическими. Стандартный размер – 40х20х20 см, но, в зависимости от задумки, их вообще можно делать любыми. Состоять такие формы должны из дна и боковых стенок. Ради экономии материала формы можно сразу делать ячейками, в каждую из которых будут заливаться от 4 до 6 блоков. Для таких форм раствор должен быть достаточно жидким, а масса однородной и хорошо заполняющей все пустоты.

Также для того, чтобы блоки были легкими и выходили недорого, во все формы с залитой смесью нужно вставить пустые стеклянные бутылки, причем горлышком вниз. При этом лишний раствор нужно снимать и хорошо разравнивать. Через 5-6 часов бутылки можно вынимать, оставляя в блоках полости. Сушить такие блоки необходимо сутки, не вынимая их из формы. После этого их можно аккуратно вытаскивать и складировать штабелями. Уже через месяц их можно будет использовать для строительства.

Способ 2. С помощью специального оборудования

Такой способ изготовления шлакоблоков – более высокопроизводительный и гарантирующий качество, но требует специального оборудования. Для него необходимо иметь небольшую бетономешалку и вибростол. А чтобы сделать сам станок, понадобится стальной лист 2-3 мм толщиной, асинхронный двигатель мощностью от 100 Ватт, грузы для вызова дисбаланса и вибрации, и цилиндры как формы для пустот.

Соорудить станок для изготовления шлакоблоков можно так:

Шаг 1-2. Из листовой стали нужно вырезать заготовки таких размеров: 2 матрицы по 40х25 см, 2 матрицы по 20х25 см, козырек 40х15 см, 4 ребра 4х4 см и один прижим 39,5х19,5 мм.

Шаг 3. Из заготовок по 40х25 см и 20х25 см нужно сварить матрицу, итоговые размеры которой будут 40х20х25 см. При этом сварной шов располагаться должен только снаружи.

Шаг 4. От стальной трубы диаметром 8 см необходимо отрезать три заготовки для будущих пустот, каждая из которых – 25 см.

Шаг 5. Отрезки трубы надо расположить внутри матрицы в один ряд, вертикально, обязательно на одинаковом расстоянии друг от друга и от стенок матрицы. Далее трубы нужно приварить к матрице и друг к дружке заранее подготовленными ребрами 4х4 см, при этом располагая их в верхней части матрицы.

Шаг 6. К длинной стороне матрицы нужно прикрепить вибратор, вставив в его монтажные отверстия болты с головками книзу и затянув их гайками. Сами болты к матрице необходимо хорошо прихватить сваркой.

Шаг 7. Над вибратором нужно приварить козырек 40х14 см, который будет защищать двигатель от воды и бетонной смеси. К краю самого козырька нужно приварить дополнительную опору – ножку. Она нужна для придания матрице дополнительной необходимой устойчивости, ведь благодаря вибратору центр тяжести всей конструкции теперь смещен.

Шаг 8. К ручкам станка надо приварить фиксаторы, и оборудование для изготовления шлакоблоков можно использовать.

Непосредственный процесс изготовления шлакоблоковВесь процесс изготовления шлакоблоков своими руками можно разбить на такие этапы:

Этап I. Формирование

Итак, в специальные формы для изготовления шлакоблоков, предварительно смоченные, кладется раствор. Заполненные формы ставятся на вибрационную плиту, и она включается на пять секунд. За это время раствор осаждается, и смеси нужно добавить еще. Теперь нужно снова включить плиту и ждать, пока прижим не опустится на ограничители – это будет означать, что процесс формирования закончен. Еще 5-10 секунда – и форму можно снимать, причем обязательно еще до остановки агрегата.

Чтобы лицевая сторона шлакоблоков была идеальной, их лучше выкладывать для сушки на резиновое ровное основание.

Этап II. Сушка готовых блоков

Теперь готовые блоки нужно оставить сохнуть на срок от недели до месяца, в зависимости от температуры воздуха и влажности.

Так, если работать над изготовлением шлакоблоков в паре, то за час можно не спеша изготовить от сорока до семидесяти блоков. Сам бетон можно мешать вручную, если шлакоблоков нужно немного, но для строительства бани лучше приобрести небольшую электрическую бетономешалку – так процесс будет идти быстрее, а блоки получатся выше по качеству.

Этап III. Строительство из шлакоблока

Как только шлакоблоки высохнут, можно начинать строительство стен бани. Обычно этот процесс не занимает много времени. Важно только около 12 дней постоянно поливать шлакоблоки водой, а потом хорошо, в 2 слоя проштукатурить снаружи – чтобы шлак не вымывался дождем. И пусть конструкция простоит хотя бы год, чтобы улетучились все вредные вещества – и можно начинать заниматься внутренней отделкой парной и обустройством кровли.

vasha-banya . com

Составы бетонов для изготовления шлакоблоков

В производстве строительных изделий используются три главных компонента: вяжущее, заполнитель и вода. В качестве вяжущего могут использоваться цемент и медленнотвердеющий гипс, а в качестве заполнителя — пески, отсевы щебеночного производства, керамзит, шлаки, золы, опилки, или любые аналогичные местные материалы, способные после смешивания с вяжущим и его схватывания создавать прочную композицию.Для изготовления строительных изделий могут применятся все типы цементов с маркой прочности от 200 до 600 кг/см.При использовании смеси на основе цемента готовые изделия подвергаются вылеживанию от одних (при температуре +15…+45°С) до двух (при температуре +5…+10°С) суток, после чего они приобретают прочность, достаточную для складирования и транспортировки. 100% прочности изделия приобретают через 28 суток при температуре вылеживания 20°С.

При наличии пропарочной камеры изделия могут подвергаться тепловой обработке в течении 6…8 часов при температуре не менее + 50…75°C. В этом случае после остывания и высыхания они приобретают 60…80% марочной прочности. Подбор приведенных ниже составов осуществлен на портландцементе марки 400 (ПЦ М400). Данные на 1 кубический метр смеси. При использовании цемента марки 300 расход цемента следует увеличить на 15%. При необходимости повысить прочность изделий на 10 кг/см (например с марки 30 до марки 40) расход цемента в бетоне следует увеличить на 10…15%.

Тяжелые бетоны

|

№ |

Наименование составных компонентов |

Количество компонентов бетона |

Плотность бетона, |

Марка бетона и полнотелого камня, кг/см.кв |

Марка пустотелого камня, кг/см.кв |

|

Бетоны на песке и щебне |

|||||

|

1 |

Цемент, кг |

240 |

2200 |

130 |

80 |

|

2 |

Цемент, кг |

200 0,65 (980) |

2100 |

150 |

90 |

|

3 |

Цемент, кг |

200 0,3 (450) 0,8 (1200) |

1900 |

130 |

75 |

|

4 |

Цемент, кг |

200 1,1 (1650) |

1900 |

85 |

50 |

|

5 |

Цемент, кг |

200 |

2300 |

170 |

100 |

|

Бетон на отходах кирпича |

|||||

|

6 |

Цемент, кг |

230 0,9 (990) |

1800 |

100 |

60 |

Легкие бетоны

- К легким бетон относится, если его кубический метр весит менее 1800 кг. Некоторые виды бетона, в которых использованы легкие заполнители, такие как вспученный перлит или полистирол, могут иметь очень низкий вес, но за счет потери прочности. Основными свойствами легкого бетона являются: малый вес изготовленных из него камней; высокие тепло- и звукоизоляционные свойства; отсутствие разрушений при забивании гвоздей; устойчивость к многократному чередованию замерзания и оттаивания; низкая усадка при высыхании и малые температурные деформации.

-

|

№ |

Наименование составных компонентов |

Количество компонентов бетона |

Плотность бетона, |

Марка бетона и полнотелого камня, кг/см.кв |

Марка пустотелого камня, кг/см.кв |

|

Керамзитобетон |

|||||

|

1 |

Цемент, кг |

250 |

1000 |

50 |

30 |

|

2 |

Цемент, кг |

220 0,65 (390) 0,6 (330) |

950 |

90 |

30 |

|

Золобетон |

|||||

|

3 |

Цемент, кг |

200 1,2 (960) |

1200 |

50 |

30 |

|

4 |

Цемент, кг |

220 0,9 (720) |

1500 |

60 |

35 |

|

5 |

Цемент, кг |

200 0,5 (750) 0,53 (420) |

1500 |

120 |

70 |

|

Керамзитозолобетон |

|||||

|

6 |

Цемент, кг |

200 0,65 (390) 0,55 (300) 0,44 (350) |

950 |

50 |

30 |

|

Шлакобетон |

|||||

|

7 |

Цемент, кг |

200 |

950 |

75 |

45 |

|

8 |

Цемент, кг |

200 |

1250 |

100 |

60 |

|

9 |

Цемент, кг |

200 |

1300 |

75 |

45 |

|

10 |

Цемент, кг |

200 |

1450 |

100 |

60 |

|

Золошлакобетон |

|||||

|

11 |

Цемент, кг |

200 0,4 (720) |

1250 |

75 |

45 |

|

Опилкобетон |

|||||

|

12 |

Цемент, кг |

260 |

1500 |

50 |

30 |

|

13 |

Цемент, кг |

280 |

1760 |

70 |

40 |

|

14 |

Цемент, кг |

230 |

1000 |

50 |

30 |

|

Керамзитоопилкобетон |

|||||

|

15 |

Цемент, кг |

280 |

880 |

45 |

25 |

|

16 |

Цемент, кг |

280 |

1350 |

60 |

35 |

|

Золоопилкобетон |

|||||

|

17 |

Цемент, кг |

230 0,55 (440) |

1500 |

50 |

30 |

|

18 |

Цемент, кг |

230 0,06 (50) |

1750 |

70 |

40 |

|

19 |

Цемент, кг |

260 0,75 (600) |

1000 |

60 |

35 |

|

Керамзитозолоопилкобетон |

|||||

|

20 |

Цемент, кг |

220 0,045 (40) |

1300 |

60 |

35 |

|

Перлитобетон |

|||||

|

21 |

Цемент, кг |

280 |

1200 |

50 |

30 |

|

Полистиролбетон |

|||||

|

22 |

Цемент, кг |

250 |

1250 |

45 |

25 |

Примечания к таблицам

В графе «Количество компонентов» перед скобками указан объем заполнителя в кубических метрах, а в скобках — его вес в кг. В зависимости от конкретных местных условий (месторождения, способа получения и т.п.) плотность заполнителей может отличаться от использованных в составах средних значений плотности. В этом случае состав необходимо скорректировать опытным путем.В графе «Плотность бетона» указана его плотность в кг/куб.м.В графе «Марка бетона и полнотелого изделия» указана марка (прочность) бетона или марка любых полнотелых изделий из этого бетона (камней «под кирпич», цокольных, бордюрных и т.п.) в кг/см.кв.

В графе «Марка пустотелого камня» указана марка в кг/см.кв пустотелых стеновых камней. Прочность этих изделий ниже прочности бетона из-за наличия пустот.

В составах опилкобетонов допускается использовать любые свежие опилки, однако опилки хвойных пород предпочтительнее лиственных т.к. меньше разбухают. Для улучшения консервации опилок в бетоне в составы целесообразно вводить CaCl (около 1% от массы цемента), который одновременно ускоряет схватывание бетона.

Из указанных составов лучшие теплоизоляционные свойства имеет бетон минимальной плотности: наиболее «теплый» — бетон с плотностью 880 кг/куб.м, наиболее «холодный» — с плотностью 2300 кг/куб.м

Шлакоблок своими руками: смеси, пресс-формы, вибраторы

Идея домашнего производства шлакоблоков отнюдь не нова. Тем не менее изготавливать его своими руками решаются далеко не все. В этой статье мы поговорим о том, в каких случаях изготовление шлакоблока своими руками считается оправданным и что для этого нужно, рассмотрим технологию производства.

Цена или качество: чем плох домашний шлакоблок

Известная истина: чем больше масса смеси, тем точнее соблюдение пропорций. К сожалению, при малых объемах домашнего производства неоднородность замесов слишком высока, а значит, ни о какой стандартизации не может идти речи. Это пагубно влияет на качество продукции.

Вторая сторона вопроса: несовершенное оборудования. Технологический цикл на фабриках тщательно просчитан исследовательскими институтами, учитывается даже влажность воздуха при формовке, амплитуда и частота вибрации.

Производственная санитария тоже важна: в домашних условиях нарушаются условия сушки и хранения, не говоря уже о более сложных этапах.

Но при этом ответственность конструкций из домашнего шлакоблока невысока, значит некоторыми правилами контроля за качеством можно пренебречь. Вместе с высокой рентабельностью такого производства это дает очевидное преимущество. Получается, что для ИЖС кустарный шлакоблок подходит как нельзя лучше, но о его продаже не может идти речи.

Форма для шлакоблока

Основной залог успешного производства шлакоблока — качественная форма. Она должна быть сварена из стального листа 3 или 4 мм, иметь четкую геометрию. Внутренние размеры формы — 190х190х390 мм. Порядка 30% объема должно приходиться на образователи пустоты (ОП) — заглушенные отрезки трубы 60 мм, обработанные УШМ до получения конуса. ОП также можно делать любой другой формы.

Снаружи форма окаймляется стальной полосой, получается своего рода бортик. Внутри формы есть перемычка из такой же полосы, соединяющая две короткие стороны прямоугольника. На этой перемычке и крепятся ОП.

Форма должна иметь горловину для удобства насыпания. Внутрь формы вставляется прижимная крышка, разделенная на две половины. Она имеет прорези, в которые при опускании пройдут перемычка формы и ОП. Крышка должна быть как можно более точно подогнана, чтобы зазор у стенок не превышал 1–2 мм.

При наилучшем варианте конструкции прижимная крышка имеет рычажный прижимной механизм, а форма установлена на трубчатых направляющих, по которым она может легко подняться над сформованным блоком, не касаясь его. Такой станок делает производство шлакоблоков быстрым и очень удобным.

Виброусадка — неотъемлемая часть технологического процесса

Основная трудность при изготовлении шлакоблока в домашних условиях — применение виброусадки. Как и в вибрационных столах, в станках для производства шлакоблока используются площадочные двигатели-вибраторы. Их порой трудно найти, да и стоимость высокая, поэтому народные умельцы используют подручные средства — старые двухвальные двигатели от стиральных машин с самодельными грузами-балансирами. Вибратор крепится к корпусу формы болтами или приваренными шпильками.

Виброусадкой пренебрегать нельзя, она имеет исключительное значение при производстве продукции высокого качества. В плохо уплотненной массе могут затаиться прожилки воздуха, приводящие к раскалыванию изделия после сушки. Без усадки шлакобетон имеет низкую плотность, а значит, массив стены теряет не только прочность, но и стойкость к промерзанию, продуванию и намоканию.

Шлако-цементная смесь: пропорции, дозировка, добавки

У каждого мастера есть свои рецептуры шлакобетона и способы его приготовить. При небольших объемах производства будет достаточно бетономешалки на 0,3–0,5 м3 смеси. Сначала в нее следует влить около половины ведра воды и добавить цемент, затем песок и проследить за полным растворением комков. После добавляют гравий и шлак, разного рода добавки, затем тщательно замешивают.

Смесь должна получаться как можно более сухой, чтобы сформованное изделие не «расплывалось» Идеальный вариант — добавлять воду малыми порциями, пока бетон не начнет хорошо формироваться при зажатии в кулак. При этом комок, брошенный на твердую землю, должен полностью рассыпаться на небольшие крошки.

Общепринятое соотношение для смеси — по 2 части песка и гравия мелкой фракции, 7 частей шлака, 1,5 или 2 части качественного портландцемента марки М500 или М400 соответственно. Можно смело использовать пластификаторы, но злоупотреблять ими не стоит. Помните, что особого выигрыша в прочности все равно добиться не получится, да это и не нужно, а вот повысить влаго- и морозостойкость будет не лишним.

Не бойтесь экспериментировать с составом шлакобетона. В качестве наполнителя может быть использован не только доменный шлак, но и гранитный отсев, керамзитная крошка или специально подготовленные опилки. Материалов и добавок очень много, потому и свойства готовых блоков варьируются в широком спектре.

Готовим оборудование и приступаем к производству

Изготавливать шлакоблоки лучше в крытом и хорошо проветриваемом помещении с твердым и ровным полом. Производственную площадку нужно освободить от мусора, заготовить несколько десятков пластин ОСП размером 30х50 см, они будут подложены под каждый сформованный шлакоблок.

Итак, форма устанавливается на подложке и заполняется бетоном до краев, затем нужно включить вибратор на 20–30 сек. После усадки следует добавить бетон, снова включить вибратор и прижать крышку формы, пока она не упрется во внутренние стенки, ограничивающие высоту блока. Далее, при включенном вибраторе, форма снимается с изделия и весь станок смещается на 35–40 мм, где снова подкладывается ОСП и формируется новый блок.

Блоки должны стоять неподвижно около суток в месте, исключающем их случайную деформацию. Затем их можно переместить на предварительную сушку. После недельной выдержки блоки можно складировать в несколько рядов. Время полного застывания шлакобетона — четыре недели. Идеальные условия — отсутствие прямых солнечных лучей и температура 20–25 °С.

Изготовление формы для производства шлакоблоков своими руками | STROY.TRADE

Изготовление формы

При намерениях потребителя строить дом или иную постройку большой площади необходим вибропресс. Это связано с тем, что понадобится довольно большое количество шлакоблоков. А их изготовление, без вибропрессовочного оборудования, отнимет много времени и физических сил. Целесообразнее всего обойтись без специального оборудования при возведении, например, гаража или бани.

Форму, используемую в дальнейшем для заливания бетона, можно изготовить своими руками. Сложностей такой процесс доставить не должен. Заливочная конструкция имеет форму параллелепипеда. Её размер – 40*20*20 сантиметров. Размеры, используемые в статье, стандартного типа и подлежат изменению в соответствии с желанием потребителя.

Материал форм, использованных для заливки раствора, цельные деревянные доски. Реже используются листы из металла. Поверхность досок необходимо отшлифовать. Гладкая поверхность позволит более удобно извлекать шлакоблоки из форм.

Конструкция формы включает в себя две пары досок одного размера и высоты. Пятая доска образует дно изготавливаемой формы. Допустимо производство форм без дна. Пол здания, где будут происходить заливочные работы, необходимо содержать в чистоте, он должен быть ровным, а поверхность его твердой. Готовая конструкция содержит до десяти форм с внутренними перегородками, т.е. для заливки нескольких шлакоблоков.

Заливка шлакоблоков

1. Стенки форм обмазывают мыльным раствором или солидолом. После этого осуществляется заливка раствора в формы равномерно до самых краев.

2. Для создания в блоках пустот отлично подойдёт использование стеклянных бутылок. В раствор, находящийся в форме, горловиной вверх воткнуть бутылку. Удалить лишнюю смесь, поверхность подвергнуть разравниванию, если требуется. По истечении 5-6 часов стеклянную тару необходимо извлечь. После того как раствор полностью застынет извлечение бутылки, сохранив её целостность, будет проблематичным.

3. Готовые шлакоблоки подлежат изъятию из форм по истечении трёх суток после заливочных работ. Их нужно расположить на горизонтальной поверхности и накрыть плёнкой из полиэтилена. Такое мероприятие требуется для того, чтобы материал избежал впитывания ненужной влаги.

Просушивание материала осуществляется в течение месяца, именно за такой срок шлакоблок наберёт необходимые свойства прочности. Температура, требуемая для сушки, составляет 20 – 25 градусов. После того как время набора прочности истекло – материал готов к кладочным работам.

Как сделать шлакоблок в домашних условиях

Шлакоблоки получили широкое распространение в возведении не только хозяйственных построек, гаражей, но и капительного строительства. Они имеют низкую цену, поскольку состоят из недорогих материалов, обладают хорошими теплоизоляционными, шумопоглощающим характеристиками. Небольшой удельный вес позволяет сэкономить и на фундаменте, который может быть возведен облегченным. Внушительные габариты блоков позволяют значительно сократить время на строительство объектов.

Еще одним преимуществом этого конструктивного материала является то, что он может приобретаться не только в готовом исполнении, но и производиться самостоятельно. Это позволяет весомо снизить расходы на строительстве абсолютно любого объекта, независимого от его назначения. Конечно, производство шлакоблоков требует определенных временных затрат, но они полностью окупаются благодаря значительной денежной экономии, особенно при возведении достаточно крупных построек.

Производство шлакоблоков в домашних условиях

Технология получения шлакоблока своими руками предполагает два различных подхода:

- Простой. Заключается в задействовании исключительно емкостей, в которых раствор доходит до нужной кондиции. Блоки сушатся естественным путем, пока цемент не застынет.

- Сложный. Подразумевает задействование вибрационных устройств. Чаще всего используют вибростол либо снабжают саму форму моторчиком, имеющим вибрационную функцию.

Наиболее качественные изделия получаются вторым способом, но и первый позволяет изготовить достаточно хороший строительный материал.

Вибростанок

Необходим при возведении капитальной постройки, строительный материал для которой должен иметь повышенные качественные и прочностные характеристики. Установку можно приобрести уже в готовом решении либо изготовить самостоятельно.

Чтобы сделать станок для шлакоблока, потребуются:

- грузы;

- цилиндры;

- металлический лист,

- асинхронный двигатель.

Если шлакоблоки требуются для возведения хозяйственной постройки, то вполне можно обойтись без вибростанка.

Пошаговая инструкция по производству установки

Самодельный вибростанок изготавливают следующим образом:

- делают по две стальные заготовки 40х25 и 20х25, четыре ребра жесткости 4х4 и прижим 39.5х19.5 см;

- крупные пластины идут на заготовку матрицы 40х20х25 см, сварочный шов которой должен располагаться с вешней стороны;

- цилиндры, которые формируют пустоты в конечных изделиях, нарезают из труб с диаметров 80 см;

- нарезанные части трубы размещают вертикальным рядом внутри матрицы, а к длинной стороне установки болтами через монтажные отверстия фиксируют вибратор;

- над полученным приспособлением крепят козырек, защищающий установленный двигатель от пагубного воздействия атмосферных осадков.

Установка готова к применению после приваривания к ручкам фиксатора. Полученный самодельный станов можно эксплуатировать по назначению сразу после окончания работ по его созданию.

Если конструкция недостаточно устойчива, это тоже можно исправить. С этой целью на края козырька следует прикрепить какую-либо опору.

Формы для шлакоблоков

Фабричные формы выполняются железными либо стальными, способными выдерживать вес больших объемов раствора, исчисляемых целыми тоннами. В домашнем производстве они изготавливаются из дерева и стального листа, служат нисколько емкостью для отлива шлакоблоков, но выполняют роль своеобразной опалубки. Главное, учитывать толщину материала. Иначе изделия получатся меньших размеров, нежели планировалось.

Чтобы сэкономить время и материал, формы делают, как правило, без дна, подкладывают под них обычную пленку. Это позволяет в значительной мере упростить весь процесс производства шлакоблоков. Формы должны быть выполнены из безупречно ровных деревянных частей, а рабочей поверхностью служить бетонная поверхность, стол с гладкой столешницей либо железный лист тоже без каких-либо дефектов.

Чтобы сформировать пустоты используют стеклянные бутылки. Пластиковые брать не рекомендуется, поскольку они могут деформироваться. Тару заполняют водой. Иначе она просто начнет всплывать на поверхность раствора.

Подробная инструкция по изготовлению емкости для шлакоблоков

Распространенный размер блоков составляет 40х20х20 сантиметров. Конструктивные элементы могут выполняться и отличных от стандартных габаритов. Это особенно удобно для частных застройщиков.

Чтобы сделать формы под шлакоблоки, необходимо:

- взять шлифованные доски с длиной в 14 см и шириной кратной данному размеру;

- ножовкой из рейки нарезать отрезки, которые будут служить поперечными перегородками;

- совместить отрезки с продольными сторонами для получения прямоугольного каркаса;

- раскроить стальной лист либо любой прочный и гладкий материал на пластины 14х30 см;

- внутри полученной конструкции делают распилы — пазы, шириной равной разделительным планкам;

- распределительные отрезки вставляют в распилы, получая форму для изготовления от трех и большего количества шлакоблоков.

Чтобы емкость для застывания раствора прослужила максимально долго и была качественной, на заключительном этапе и деревянные, и металлические детали рекомендуется покрыть масляной краской. Эта форма подходит для производства блоков 14х14х30 см. Если требуются элементы с иными габаритами, исходные значения меняют на другие размеры.

Состав смеси для шлакоблоков

Получить качественные шлакоблоки возможно только при использовании правильно замешанного раствора. Его получают из следующих составляющих:

- цемента;

- песка;

- воды;

- шлаковых компонентов.

Чтобы конечные элементы обладали высокими характеристиками, обязательно придерживаются правильных пропорций между составными компонентами:

- шлак — 7 частей;

- цемент — 1 часть;

- песок — 3 части;

- вода — 1 часть.

Оптимальным вариантом является использование цемента марок М400 или М500. Первый стоит дешевле, но второй позволяет сократить количество сырья на 10-15%, повысить качество получаемого шлакоблока.

Учитывая то, что самой затратной частью является именно цемент, экономия на его покупке не совсем целесообразна. Кроме того, чем выше марка, тем меньше расход, что тоже нужно принимать во внимание.

Шлаковые компоненты

Шлакоблоки получили свое название потому, что большая часть раствора приходится именно на шлак. В его качестве используют абсолютно любые строительные отходы:

- металлургические и щебневые;

- бой, образующийся от цемента, кирпичей, стекла;

- зола или торф;

- древесные опилки.

Никаких особых требований к этой составляющей смеси нет. Какой именно шлак использовать, зависит от того, что есть в распоряжении застройщика. Наряду с отходами, может добавляться и гранулированный пенополистирол.

Производство шлакоблоков на вибростанке

Технология производства и на изготовленной своими руками, и на приобретаемой мини-установке идентична:

- производственный цикл начинается с замеса раствора в бетономешалке;

- полученная смесь заливается в форму, выравнивается посредством мастерка;

- вибратор включается и на протяжении от 20 до 60 секунд раствор выдерживается в форме;

- устройство отключается, установка поднимается, а готовый шлакоблок высвобождается.

Особого внимания при выравнивании раствора заслуживают углы, которые обязательно должны быть тщательно заполнены. Иначе геометрия конечного изделия может пострадать.

Изготовление шлакоблоков с помощью форм

Немного сложнее, чем при использовании специальной установки. Это обусловлено тем, что раствор приходится утрамбовывать самостоятельно.

Само производство выглядит следующим образом:

- подготовленные компоненты в требуемых пропорциях помещают в бетономешалку, смешивают;

- готовым раствором заполняют формы, а утрамбовку проводят молотком, простукивая емкости, чтобы вышел весь воздух;

- если блоки предполагается делать с пустотами, то в каждый элемент устанавливают наполненные водой бутылки, как правило, достаточно двух штук.

Наибольшую сложность изготовления блоков без вибростанка вызывает утрамбовка. Если внутри смеси остается воздух, это негативно отражается на качестве конечного изделия.

Сушка шлакоблоков

Изготовление блоков занимает от двух и до четырех суток. Конечную прочность, при которой элементы полностью становятся готовыми к использованию, они набирают спустя 28 дней. Именно столько времени требуется для получения пригодного для возведение того или иного объекта строительного материала.

В период сушки необходимо предпринять меры, которые не допускают растрескивание блоков, пока они затвердевают. Чтобы элементы не пошли трещинами, их периодически смачивают. Особенно это важно тогда, когда блоки изготавливают в жаркую летнюю погоду.

Следует помнить о том, что пустоты никак не отражаются на прочности изделий. Они, наоборот, увеличивают шумопоглащающие и теплоизоляционные свойства материала, что положительно отражается на качестве постройки.

Общие рекомендации

Чтобы получить шлакоблоки для возведения строения, которое простоит долгие годы, следует соблюдать следующие нюансы:

- не располагать блоки во время сушки друг на друге;

- всегда сначала делать чертежи форм и блоков, чтобы никаких сложностей не возникало при строительстве;

- соблюдать рекомендуемые пропорции при замешивании раствора и технологию производства.

На двадцать девятые сутки, когда шлакоблоки полностью затвердели и высохли, их уже можно укладывать один на другой.

Как сделать декоративные бетонные блоки

Это крыльцо королевы Анны выглядит более привлекательно с помощью бетонных блоков.

Домовладелец Гэри Стоттлер знал, что будет непросто восстановить крыльцо его королевы Анны 1900 года постройки из-за использованного материала. Крыльцо — от опор фундамента до капителей колонн и даже перрона между ними — было построено из литых декоративных бетонных блоков — материала, который был довольно популярен на рубеже 20-го века, но к 1940-м годам был снят с производства.К сожалению, крыльцо разваливалось, и потребовалась дополнительная колонна, чтобы исправить провисшую линию крыши. Замена современных блоков была бы некрасивой, а замена всех блоков изменила бы характер крыльца. У Гэри оставалось два выбора: найти использованные литые блоки для ремонта или найти каменщика, который мог бы отливать новые блоки, соответствующие старым.

Крыльцо с новыми бетонными блоками готово выдержать еще один век.

Гэри разговаривал как минимум с девятью подрядчиками; многие проходили мимо, смотрели на крыльцо и никогда не перезванивали.Уловка-22 возникла, когда плотники отметили, что это работа каменщика, а каменщики настаивали на том, что это были владения плотника. Местный подрядчик, Дуг Шульц, начал ремонт — снятие и восстановление фундаментов, а также структурный ремонт, — но затем работа застопорилась. На этом этапе многие домовладельцы отказались бы от этого, но, будучи энтузиастом старинных автомобилей, Гэри знал, что все можно сделать, если вы найдете подходящего человека. Именно тогда он обнаружил Марти Набера из Naberhood Restorations.

Марти знал о некоторых локальных попытках реплицировать блоки приведения.Хотя это не ракетостроение, он медленный и утомительный. Его первая проблема заключалась в том, как изготавливать формы для пяти рустованных форм блоков: опорных блоков, конических оснований, конических капителей колонн, барабанов колонн и дисков колонн, причем все с той же грубой обработкой. Хотя можно купить материалы для изготовления форм, которые можно использовать повторно, поскольку Марти нужно было скопировать четыре рисунка (пятый был измененной версией другого), стоимость материалов была бы непомерно высокой. Поскольку ему не нужно было делать множество копий, он решил создать для своего проекта исходные формы из лепного гипса.Эти формы не могли служить вечно, но они могли выдержать необходимое количество блоков, а материалы были доступны на местном уровне и недороги.

Чтобы создать материнскую форму, Марти собрал форму вокруг исходного блока, а затем залил его гипсом. Когда форма застыла, он отвинтил форму и разрезал по сторонам, чтобы удалить исходный блок.

Матерь-плесень

Марти начал с конструирования формы для изготовления матрицы. В качестве формы он выбрал ДСП с меламиновым покрытием, потому что оно менее пористое, чем голое дерево, что облегчает его снятие с литья.Он скрутил форму, чтобы после схватывания гипса форму можно было легко открутить и оторвать от новой детали. Он разработал форму с промежутком от 3 до 4 дюймов между сторонами и оригинальным блоком, что делает форму достаточно прочной для многократного использования и достаточно широкой, чтобы ее можно было затирать шпателем по мокрой штукатурке.

После того, как все поверхности были хорошо покрыты разделительным агентом на нефтяной основе, он смешал штукатурку с достаточным количеством штукатурки, чтобы затереть полости, слегка постучал по сторонам, чтобы отстоялась влажная штукатурка, и отшлифовал верх, чтобы получилась ровная поверхность.Он позволил гипсу застыть в течение ночи, затем разобрал форму и разрезал каждую сторону формы с помощью колеблющегося инструмента, чтобы аккуратно вытащить детали и удалить исходный блок. Затем он был готов отливать новые блоки.

Кастинг Звонок

Марти заполняет форму бетоном, добавляя арматуру для прочности в середине заполнения и заканчивая вибрацией внутреннего блока для распределения бетона.

Исходные блоки были сделаны из плотной смеси портландцемента и песка.Для отливок Марти выбрал предварительно смешанную высокопрочную бетонную смесь. Поскольку исходные блоки были полыми, он вставил в форму открытую коробку, отцентрировал ее и прикрутил к основанию для фиксации. Чтобы обеспечить расширение новой бетонной отливки и облегчить снятие, он обернул эту коробку пенопластом с закрытыми порами 1/8 дюйма. После опрыскивания всех поверхностей разделительным составом он смешал бетон и аккуратно затереть его в пустоте между центральной коробкой и матрицей, постукивая по сторонам, чтобы удалить пустоты и пузырьки воздуха.Когда пустота была заполнена наполовину, он осторожно вставил стальную арматуру, чтобы добавить прочности и предотвратить растрескивание.

При установке колонн крыльца и их оснований критически важно было добиться того, чтобы все было отвесно и ровно. Команда Марти тщательно проверяла измерения на каждом этапе процесса.

Дав бетону застыть в течение как минимум 12-15 часов, Марти разобрал форму и вытащил матрицу из нового «зеленого» блока. Затем он увлажнил поверхности и натер их раствором портландцемента и песка, смешанного со связующим, в пропорции 50/50, чтобы заполнить ячеистые дефекты там, где бетон не заполнял пространство должным образом.Как только блоки высохли, он отшлифовал гладкие поверхности мокрой или сухой наждачной бумагой. Он ждал 28 дней, пока блоки полностью затвердеют, прежде чем устанавливать их. За это время их накрывали пластиком и один раз в день ополаскивали водой, чтобы предотвратить преждевременное высыхание.

Установка началась с тяжелых опорных блоков, каждый из которых весил 150 фунтов. Поскольку опоры соединяются с колоннами на палубе и простираются от земли до крыши, не было места для ошибки — даже ошибка на долю дюйма наверху была бы очевидна.

Как и в случае с другими работами, сборка каждого элемента фартука требовала тщательного расчета, чтобы гарантировать, что курсы были отвесными, ровными и заканчивались точно на плите юбки.

Чтобы обеспечить идеальную вертикальную установку, Марти повесил отвес в центре сборки. Добавляя каждый блок, он снимал шнур с крюка на потолке, вставлял его через пустоту блока, а затем снова прикреплял. Стыки были заделаны наружным тонкозадирным строительным раствором, варьирующимся от 1/16 дюйма до дюйма, и каждая часть была выровнена во всех направлениях и проверена на расстоянии, прежде чем переходить к следующему.

Это не был проект выходного дня — он выполнялся в течение двух лет на основе времени и материалов. И домовладелец, и ремесленник проявили терпение, поскольку блоки были изготовлены, а Марти унесен другой работой. Стоттлеры довольны своим новым крыльцом, и Марти говорит, что ценит возможность провести и успешно завершить эту сложную реставрацию.

17 потрясающих садовых проектов из бетона своими руками • The Garden Glove