Газобетонные блоки автоклавного твердения

Газобетон является пористым материалом, получаемым в результате затвердевания смеси цемента, извести, песка, воды и алюминиевой крошки, которая является газообразователем. Его относят к ячеистым бетонам из-за его структуры, содержащей в себе сферические поры, распределенные равномерно, диаметром от 1 до 3 миллиметров.

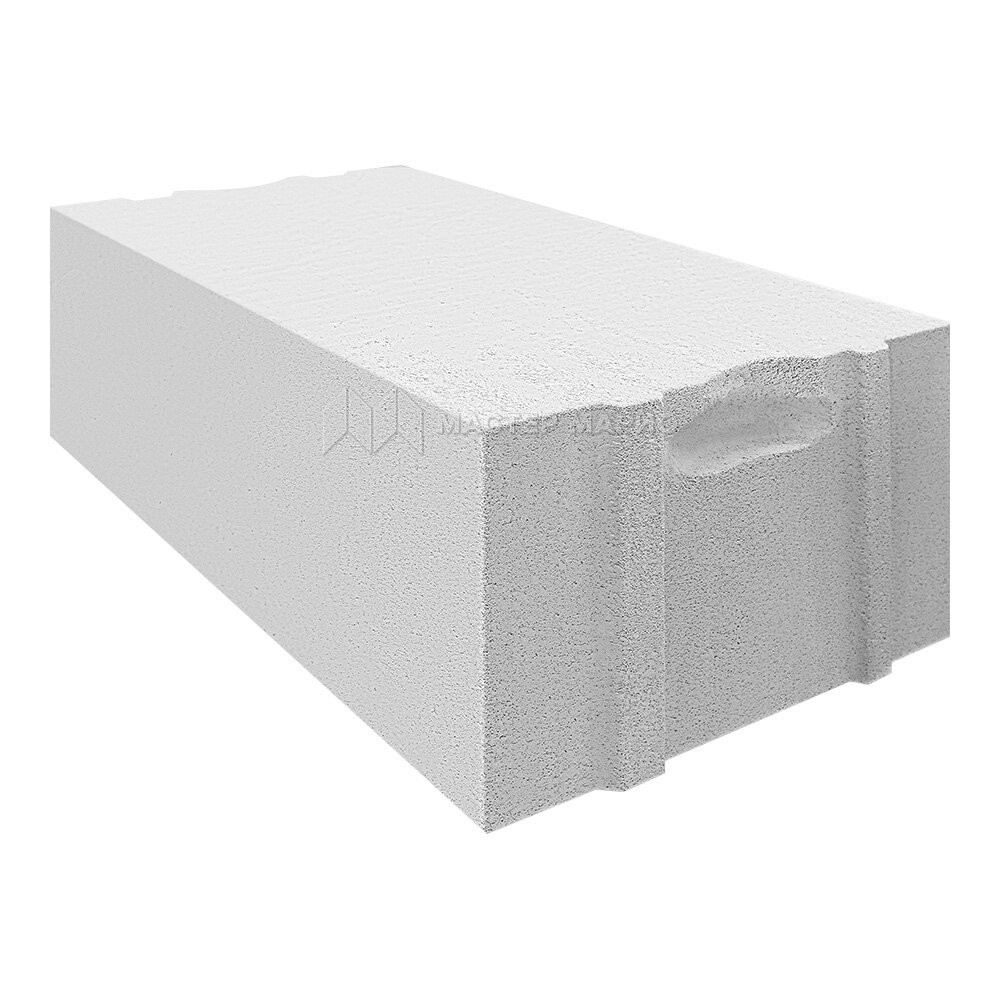

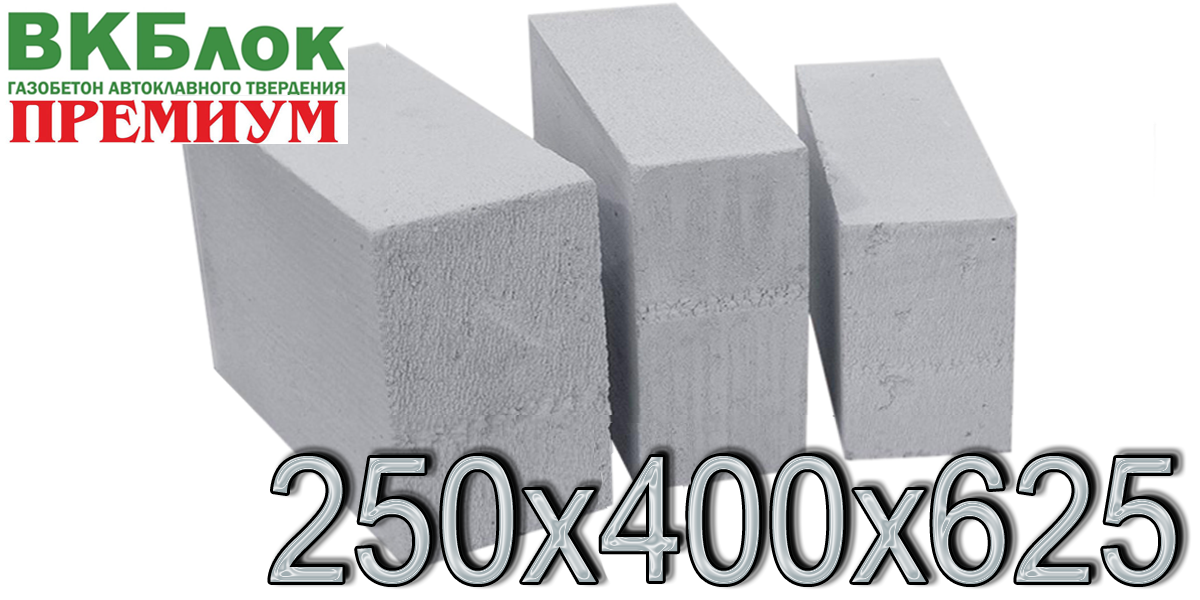

Газобетон автоклавного твердения – прекрасный материал для построения стен, он наделён прочностью камня и по обрабатываемости превосходит дерево. Такая прочность достигается с помощью автоклавной обработки материала. Блоки производятся точных геометрических размеров. С помощью специального резательного оборудования и получается такая точность, что даёт возможность укладывать блоки на тонкий слой клеевого раствора и упрощает облицовочный процесс.

Ни для кого не секрет, что газобетон является превосходным теплоизолятором. Стена, выполненная из него, способна удерживать столько же тепла, сколько удерживает стена из кирпича толщиной 1 метр.

Газобетон – это экологически чистый материал, по своей экологичности уступающий только лишь дереву. После завершения процесса автоклавного синтеза в нем остаётся только пористый камень. Синтетические примеси, такие как пенополистирол, отсутствуют в таких блоках, в отличие от других строительных материалов для возведения стен.

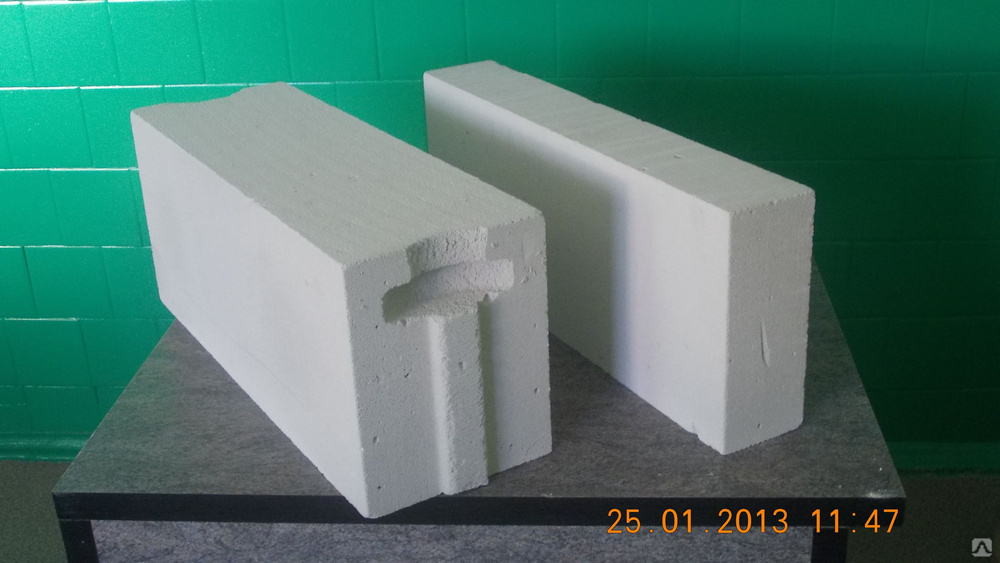

Кладка газоблоков по простоте и удобству напоминает сборку детского конструктора. Этому способствуют лёгкий вес, пазогребневая система на торцах блоков, захваты для рук. Вы можете применить стандартный крепёж, высокая прочность газобетона позволяет и это.

Если вы используете именно этот стройматериал, у вас есть реальная возможность сэкономить на строительстве и будущих затратах без потери качества возводимой конструкции. Достигается это благодаря нескольким факторам:

- газобетонные блоки имеют идеальную геометрическую форму, и клеевой раствор наносится на поверхность блоков тонким слоем, что заметно позволяет снизить его расход;

- облицовка стен из газоблоков происходит очень легко, благодаря тому, что стены получаются очень ровными, штукатурить их проще и быстрее, чем стены из других материалов;

- при использовании газобетона снижается стоимость человеческого труда, он очень легок и удобен в транспортировке и кладке;

- затраты на последующее отопление здания снижаются на 25-30 процентов, так как газоблоки являются превосходными теплоизоляторами.

Начало развития производства газобетона причисляется к концу девятнадцатого века. Этот материал был получен в финской лаборатории, а в начале тридцатых годов двадцатого века шведская компания Siporex впервые получила его при помощи вспенивания смеси песка и цемента. После Второй мировой войны, когда возникла необходимость как можно быстрее восстанавливать разрушенные здания, производство стало стремительно набирать популярность. Поспособствовало этому строительство заводов, выпускающих этот стройматериал.

Газобетонные блоки автоклавного твердения незаменимы при малоэтажном строительстве. Для постройки противопожарных стен их можно также широко использоваться благодаря тому, что они не горят.

Если вы построили дом из газобетонных блоков, можете быть уверены, что по экологичности он уступит только дому, выполненному из дерева. Но, в отличие от деревянных домов, вы можете не бояться за долговечность конструкции – блоки не подвергаются гниению и им не страшен огонь.

При использовании газоблоков в строительстве вы можете воплотить в жизнь самые разнообразные архитектурные фантазии. Блоки легко обрабатываются, и их можно использовать как вполне самостоятельные декоративные материалы. Это предоставляет огромную свободу для различных решений дизайнера.

Газобетонные блоки автоклавного твердения можно считать одним из самых эффективных и экономичных материалов для строительства. Его можно применять и в качестве утеплителя в возведении многоэтажных домов, и возлагать на него несущие и теплоизолирующие функции. При постройке покрытий, перекрытий, перегородок, внутренних и наружных стен и даже лестничных ступеней блоки из газобетона можно и даже нужно использовать.

Технологию производства автоклавных газоблоков способен понять любой человек, даже не разбирающийся в строительстве. Их получают путём смешивания цемента, извести, кварцевого песка и воды. Объем составляющих частей и сам процесс «приготовления» газобетона указан в открытых источниках, эта информация не является секретной.

Все перечисленные выше процессы сейчас уже полностью автоматизированы и механизированы, что позволяет иметь на выходе блоки очень высокого качества, которые готовы к использованию в строительстве вашего дома.

Автоклавные газоблоки дороже, чем неавтоклавные. Это объясняется тем, что себестоимость их производства выше, но сам процесс автоклавной обработки придает материалу максимально высокие показатели прочности, надёжности, завидную морозостойкость и низкую теплопроводность. Ведь именно за это его ценят люди, занимающиеся строительством.

Это объясняется тем, что себестоимость их производства выше, но сам процесс автоклавной обработки придает материалу максимально высокие показатели прочности, надёжности, завидную морозостойкость и низкую теплопроводность. Ведь именно за это его ценят люди, занимающиеся строительством.

В ООО «ГАЗОБЕТОН-ЮГСТРОЙ» вы можете купить автоклавный газобетон самого высокого качества, который станет надёжной опорой вашему будущему дому.

Газоблок автоклавный в Перми

Купить газоблок автоклавный по выгодной цене, с доставкой на строительный объект можно в компании ЖБИ Пермь.

Многочисленные экспертные заключения и результаты проведенных тестов убедительно доказали высочайшее качество автоклавных газоблоков от компании ЖБИ Пермь

Автоклавный газоблок – это блок белого цвета, отличающийся абсолютно ровными гранями и точно выверенными размерами. В соответствии с утвержденными ГОСТами, допустимые отклонения не должны превышать двух мм. Именно, благодаря точности размеров, эти блоки способны образовывать абсолютно ровную однородную поверхность с обеих сторон стены. Купить газоблок автоклавный – это означает построить здание, стены которого не требуют выравнивания. А это означает, что внутренняя отделка помещения существенно упрощается. На стены нужно всего лишь нанести тонкий слой стартовой шпаклевки и можно приступать к штукатурке или оклеиванию помещения обоями. Это экологически чистый материал, а его эксплутационные характеристики выше всяческих похвал. По основным параметрам он превосходит большинство стеновых материалов.

Именно, благодаря точности размеров, эти блоки способны образовывать абсолютно ровную однородную поверхность с обеих сторон стены. Купить газоблок автоклавный – это означает построить здание, стены которого не требуют выравнивания. А это означает, что внутренняя отделка помещения существенно упрощается. На стены нужно всего лишь нанести тонкий слой стартовой шпаклевки и можно приступать к штукатурке или оклеиванию помещения обоями. Это экологически чистый материал, а его эксплутационные характеристики выше всяческих похвал. По основным параметрам он превосходит большинство стеновых материалов.

Ровные грани блоков существенно упрощают кладку. В ассортименте компании ЖБИ Пермь имеются газоблоки с гребнями и пазами на боковых гранях. Этот тип газоблоков можно стыковать без применения раствора.

Толщина кладочных швов при строительстве зданий из автоклавных газоблоков составляет не более двух-трех миллиметров. Толщина швов у зданий из кирпича может достигать десяти-пятнадцати миллиметров. Однако основным преимуществом газоблоков считается возможность возведения однослойных стен, не требующих дополнительного утепления. Тесты, проведенные специалистами, показали, что стены из газоблоков в пять раз превосходят по теплоизоляции кирпичные стены. На сегодняшний день автоклавный газоблок считается самым теплым стеновым материалом.

Однако основным преимуществом газоблоков считается возможность возведения однослойных стен, не требующих дополнительного утепления. Тесты, проведенные специалистами, показали, что стены из газоблоков в пять раз превосходят по теплоизоляции кирпичные стены. На сегодняшний день автоклавный газоблок считается самым теплым стеновым материалом.

- Очень высокая скорость возведения стен.

- Отсутствие необходимости в дополнительном утеплении стен.

- Простота монтажа и отсутствие необходимости в выравнивании стен.

- Экономичность. Стоимость стены из газоблоков обходится в два раза дешевле, чем стены из керамоблоков, которые требуют выравнивания и утепления.

Газобетонные блоки автоклавного твердения производит и реализует завод «ЖБИ Пермь». Купить газоблок автоклавный на этом заводе можно по самым оптимальным ценам. Завод «ЖБИ Пермь» не только производит газобетонные блоки автоклавного твердения, но и осуществляет услуги по хранению и доставке любой железобетонной продукции.

Расширенная информация о Газоблоке автоклавного твердения. Информация о хранении, транспортировке. Нюансы применения:

Расширенная информация о газоблоке автоклавного твердения. Информация о хранении, транспортировке. Нюансы применения:- Характеристика газобетонных блоков автоклавного твердения.

- Газоблок автоклавный – водопоглощение.

- Хранение и транспортировка автоклавных газоблоков.

- История появления газобетонных блоков автоклавного твердения.

Вы хотите оформить заказ на поставку, но не нашли подходящего товара у нас на сайте, позвоните по телефонам: +7 (342) 247-17-56 и специалисты Завода ЖБИ г.Пермь помогут Вам, ответят на ваши вопросы, сформируют заявку, предложат индивидуальные условия именно для Вас.

Возникли вопросы? Напишите нам: [email protected].

Производство газобетона-автоклавная и неавтоклавная технологии

Газобетон относят к классу ячеистых бетонов. Он представляет собой материал, по всему объёму которого равномерно распределены замкнутые поры. Эта структура и определяет свойства газобетона, благодаря которым он и является одним из самых эффективных и тёплых строительных материалов, так как воздух является лучшим теплоизолятором в природе.

Он представляет собой материал, по всему объёму которого равномерно распределены замкнутые поры. Эта структура и определяет свойства газобетона, благодаря которым он и является одним из самых эффективных и тёплых строительных материалов, так как воздух является лучшим теплоизолятором в природе.

Впервые газобетон начали производить около 80 лет назад, и в наши дни он до сих пор пользуется огромной популярностью в строительстве, превосходя другие стройматериалы по многим параметрам, включая вес, простоту кладки и цену. Блоки из газобетона обрабатываются лучше дерева, но не горят, и обладают крепостью камня, но легче его в несколько раз.

По способу твердения газобетон делится на два вида: автоклавный и неавтоклавный. Первый твердеет при повышенной температуре и избыточном давлении в специальных печах – автоклавах. Второй вид твердеет при естественной температуре и атмосферном давлении, проходя тепловлажностную обработку.

Свойства автоклавного и неавтоклавного бетона схожи между собой, но есть и некоторые различия. Автоклавный газобетон обладает более высокой гигроскопичностью – способностью впитывать влагу. Его теплопроводность немного выше, чем у неавтоклавного, который предоставляет возможность монолитного строительства. Но он менее прочный в сравнении с автоклавным и может давать большую усадку при эксплуатации, в связи с чем многие не рекомендуют его использовать как конструкционный материал.

Автоклавный газобетон обладает более высокой гигроскопичностью – способностью впитывать влагу. Его теплопроводность немного выше, чем у неавтоклавного, который предоставляет возможность монолитного строительства. Но он менее прочный в сравнении с автоклавным и может давать большую усадку при эксплуатации, в связи с чем многие не рекомендуют его использовать как конструкционный материал.

Теперь поговорим о производстве этих двух видов газобетона. Автоклавное и неавтоклавное твердение – это две совершенно разных схемы. Но у каждого вида образование пор достигается выделением газа благодаря химической реакции. За счёт разных способов затвердевания материалы и обретают свои индивидуальные свойства.

Неавтоклавная технология производства газобетона.

Неавтоклавный газобетон выпускают на основе специального цемента, молотой извести, некоторых отходов (зола, шлак и другие) и порообразователь, в качестве которого используется алюминиевый порошок. Перечисленные компоненты после перемешивания оставляют в обычных условиях для окончательного затвердевания без использования автоклавов.

Неавтоклавный газобетон производится на основе портландцемента (50-60%), молотый известняк, шлак, зола, др. отходы (40-50%) и «порообразователь» (1,8-2,1 кг. на куб.м. газобетона). Полученную смесь оставляют затвердевать в обычных условиях без применения специальных печей (автоклавов).

Количество порообразователя в растворе (при других равных условиях) прямо пропорционально значениям относительного подъема теста. При этом по высоте нет отклонений морфологии пор в зависимости от степени подъема раствора. Для ускорения процесса твердения и оборота опалубки, а также увеличения качества газобетона рекомендуется, особенно, в первые сутки отвердения раствора создавать теплые (30–50 °С) условия при естественной влажности и нормальном давлении.

Производство неавтоклавного ячеистого бетона – это дешевый способ производства газобетона. Инвестиции в производство неавтоклавного газобетона в сотни раз ниже объема затрат в производство автоклавного газобетона. Вместе с тем, газосиликат в отличие от неавтоклавного газобетона боится воды, уступает по морозостойкости, по огнестойкости. При этом газосиликат не допускает возможности монолитного строительства.

При этом газосиликат не допускает возможности монолитного строительства.

Поризация смеси осуществляется на стадии формирования материала за счет взаимодействия газообразователя со щелочью. Образующийся водород выделяется в свободном состоянии в виде газовых пузырьков, используемых для вспучивания газобетонной массы. Данная технологическая стадия, особенно в неавтоклавной технологии, является весьма ответственной, предопределяющей формирование пористой структуры материала. Для улучшения свойств неавтоклавного газобетона в смесь вводят различные модифицирующие добавки: полуводный гипс, микрокремнезем, ускоритель твердения — хлорид кальция. Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5-10% от веса цемента. Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Неавтоклавный способ производства имеет существенный недостаток: усадка газобетона в процессе эксплуатации гораздо больше (2-3 мм/м), чем у автоклавного бетона (0,3 мм/м), при одинаковой плотности изделий. Специфика технологии неавтоклавного газобетона требует и повышенного расхода цемента. Несмотря на относительную дешевизну получаемого изделия, в промышленных масштабах предпочтительнее производство автоклавного газобетона. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего.

Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего.

Газобетон автоклавного способа изготовления (чаще всего газосиликат) производится из смеси природных сырьевых материалов: песка, цемента, негашеной извести, воды и небольшого количества алюминиевой пудры. В результате химической реакции извести и алюминиевой пудры смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Можно выделить следующие основные этапы производства автоклавного газобетона:

- 1. Приготовление смеси

Приготовление смеси осуществляется в автоматическом режиме. Компоненты в заданной пропорции подаются в смеситель, где перемешиваются по заданной программе до консистенции свободно льющейся сметаны.

- 2. Заливка форм и формирование массива.

Готовая смесь выгружается в формы, заполняя их примерно наполовину. Одновременно форма со смесью подвергается ударным воздействиям, для улучшения строения пористой структуры. Известь начинает гаситься, выделяя тепло, — за полтора часа температура смеси доходит до 80. Алюминий взаимодействует с известью, выделяется свободный водород, и он поднимает эту смесь, которая полностью заполняет форму. Цемент под воздействием высокой температуры начинает схватываться; сферические ячейки, образованные свободным водородом, превращаются в заполненные воздухом поры (готовый продукт на 80 проц. состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса.

- 3. Затвердевание смеси

После того, как массив поднимется, он подвергается предварительному твердению в течение 60-120 минут для достижения прочности необходимой для резки.

- 4. Резка массива на изделия

После предварительного затвердевания кран распалубливает сборную форму, и уже застывший, но еще достаточно мягкий «пирог» ячеистого бетона режется горизонтально и вертикально тонкими струнами на блоки. Одновременно формируются пазы и гребни, фрезеруются захватные карманы для рук.

- 5. Пропарка изделий в автоклаве

Затем разрезанный «пирог» помещается в автоклав, там происходит термовлажностная обработка при температуре 190С и давлении пара 12 атмосфер. Под воздействием этих факторов образуются минералы, обеспечивающие прочность ячеистого бетона.

- 6. Упаковка

После 12 часов автоклавной обработки готовый «пирог» разделяется на специальной установке на изделия, они упаковываются, отправляются на склад готовой продукции.

Аналогично изготавливаются армированные плиты, только нет вертикальной резки.

Газобетон производится из минерального сырья, в его состав чаще всего входят: известь 20%; кварцевый песок 60%; портландцемент – 20%, алюминиевая пудра – менее 1%.

Следует отметить, что использование управляемого автоклавного процесса дает возможность получить бетон с заданным необходимым уровнем свойств. Причем эти характеристики будут одинаковыми в любой из точек готового изделия. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной ее смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — тоберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка.

За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и повышенную морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью.

Газосиликатный блок автоклавного твердения — СтройДом-ЮГ

О материале

Технология производства газоблока.

Газосиликатный блок (Газоблок) – это искусственный камень, с равномерно распределенными порами-ячейками.

Правильно подобранная смесь извести, цемента, кварцевого песка и алюминиевой пудры замешиваются с водой и заливаются в форму, где идет химическая реакция с выделением водорода. Образующиеся при этом пузырьки газа вспучивают раствор образуя равномерную ячеистую структуру материала.

При достижении определенной прочности массив разрезается на заданные размеры и отправляется на автоклавную обработку, где при t=200С и Р-10 атм. получается силикатный материал, который имеет высокую прочность при низкой плотности. Благодаря уникальной резательной технологии мы получаем изделия с минимальными отклонениями от заданных линейных размеров 1-2 мм.

Назначение.

Газосиликатные блоки автоклавного твердения применяются в каркасно-монолитном строительстве, в качестве материала для возведения наружных и межквартирных стен, межкомнатных перегородок, утепления и выравнивания существующих стен, а так же для частного домостроения.

Теплоизоляция

Пористая структура газосиликатных блоков отличается низкой теплопроводностью, что позволяет существенно сэкономить на дополнительном утеплении дома. Затраты на отопление и кондиционирование помещения сокращаются на 20 – 30%. Для примера сравним дом из кирпича и газобетона по количеству затрачиваемой энергии на обогрев каждого из них. Для того чтобы затрачивать равное количество энергии на обогрев кирпичного дома, его стены должны иметь толщину не менее 1000мм., в то время как толщина газосиликатной стены может быть равна 300мм.

Звукоизоляция

Структура газоблоков имеет поры-ячейки в 1-3мм. диаметром, что позволяет этому материалу эффективно поглощать звук. Испытание, проведенные по расчету уровня звукоизоляции газоблоков, показали среднюю звукоизоляцию материала в 40 – 50 Дб, что соответствует требованиям действующих строительных норм СНиП II-12-77 «Защита от шума».

Огнестойкость

Поскольку для изготовления газоблоков берется лишь природное минеральное сырье, то нет и опасности возгорания. Газолок выдерживает одностороннее воздействие огня в течение 3 часов, он эффективно препятствует распространению огня и способен защитить металлические конструкции от его воздействия.

Газолок выдерживает одностороннее воздействие огня в течение 3 часов, он эффективно препятствует распространению огня и способен защитить металлические конструкции от его воздействия.

Морозостойкость

Высокая морозостойкость газоблоков объясняется его мелкопористой структурой, обеспечивающей резервный объем при замерзании воды, сам материал при этом не разрушается. В не защищенном состоянии морозостойкость газоблока составляет более 35 циклов, в защищенном около 200 циклов.

Легкость, прочность, точность геометрических размеров

При низкой плотности от 400 – 600кг/м3 газоблок имеет достаточно высокую прочность от 20 – 45кг/см2, за счет автоклавной обработки. Высокая точность геометрических размеров (отклонения 1–2 мм.) позволяет монтировать блоки на клей с толщиной шва 2-3 мм., в следствии чего отсутствуют «мостики холода», облегчается кладка, увеличивается скорость монтажа, уменьшаются трудозатраты.

Экологичность

По своим экологическим свойствам дома из газосиликатных блоков стоят сразу за деревянными. Газоблок имеет низкое содержание естественных радионуклидов (в 10 раз ниже нормы) и соответствует самым строгим санитарно-гигиеническим требованиям для строительства.

Газоблок имеет низкое содержание естественных радионуклидов (в 10 раз ниже нормы) и соответствует самым строгим санитарно-гигиеническим требованиям для строительства.

Экономичность

Используя газосиликатные блоки, вы получаете снижение стоимости строительно-монтажных работ на 20 – 25%, за счет повышения производительности труда благодаря большему объему, легкости и точности их линейных размеров (+/- 1 – 2мм.)

Сокращение расходов на утепление фасадов до 95%.

Экономию средств на устройство отопления и кондиционирования дома на 30%

Снижение расходов на устройство фундаментов и несущих конструкций до 20%

Уменьшение себестоимости завершенного строительства на 15 – 20%

Комфорт

Газосиликатный блок – материал паропроницаемый, то есть дом построенный из него «дышит» регулируя влажность в помещении, и именно благодаря этому в нем комфортно и зимой и летом.

Рекомендации

В регионах с высокой сейсмической активностью, газосиликатные блоки можно использовать только как заполнитель для строительства стен, поэтому здания требуют возведения железобетонных каркасов. Кладку из газосиликатных блоков необходимо производить на специализированный клей, что существенно повышает прочность кладки и снижает потерю тепла за счет уменьшения «мостиков холода».

Газоблок автоклавного твердения 250х250х625 мм Экотон Б250

Газобетонный блок для внутренних стен

ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА ГАЗОБЕТОНА

ЭКОНОМИЧНОСТЬ

Требуется облегченный (меньше на 30%) фундамент, чем для дома с кирпичными стенами. Это связано с объемной массой газобетона – 450-500 кг/м³. Высокая геометрическая точность размеров изделий позволяет осуществлять кладку блоков на кладочный клей, снижая расход раствора в 5-7 раз, а трудоемкость в – 4 раза. Так как поверхность возведенных стен в итоге получаются идеально ровными, нет необходимости в гипсово-цементной штукатурке, стены обрабатываются только финишным ветонитом в 1-2 слоя.

Так как поверхность возведенных стен в итоге получаются идеально ровными, нет необходимости в гипсово-цементной штукатурке, стены обрабатываются только финишным ветонитом в 1-2 слоя.

ЭКОЛОГИЧНОСТЬ

Коэффициент экологичности газобетона по данным Минздрава составляет 2.0 и уступает только дереву 1.0. Для примера, аналогичный коэффициент экологичности у кирпича составляет 10.0, а у керамзитобетона 20. Т.е. газобетон по экологическим показателям занимает второе место после дерева.

МИКРОКЛИМАТ

Газобетон предотвращает значительные потери тепла зимой, позволяет избежать слишком высоких температур летом и регулирует влажность воздуха в комнате, аэропроницаемость сохраняет в помещениях свежий воздух способствуя созданию благоприятного микроклимата, особенно полезно при легочных, сердечно-сосудистых заболеваниях.

ПРОЧНОСТЬ

Марка прочности экоблоков составляет –25 кг/см², что позволяет при строительстве отказаться от монолитного каркаса и использовать экоблоки как несущую конструкцию до 3-х этажей с использованием обычных железобетонных плит перекрытий. При использовании экоблока как заполнитель стен при монолитно-каркасном строительстве – ограничении в этажности нет.

При использовании экоблока как заполнитель стен при монолитно-каркасном строительстве – ограничении в этажности нет.

ТЕПЛОТА

Прекрасные теплофизические качества (коэффициент теплопроводности – 0,109 Вт/м°С при плотности 500 кг/м3) позволяют газобетонным домам хорошо удерживать тепло и делают теплыми на ощупь поверхности стен. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. Благодаря высокому термическому сопротивлению, здания из газобетона при эксплуатации позволяют значительно снизить расходы на отопление (из блоков толщиной 400 мм требуется для отопления в 3 раза меньше тепловой энергии по сравнению с домом со стенами из кирпича в 720 мм).

МОРОЗОСТОЙКОСТЬ

Газобетон морозостоек, что объясняется его высокой пористостью куда вытесняются при замерзании расширяющиеся лед и вода без разрушения материала. Паропроницаемость газобетона обеспечивает быстрое удаление построечной влаги из материала.

ЗВУКОИЗОЛЯЦИЯ

Газобетон обладает высокой способностью к поглощению звука. В зданиях из газобетона обеспечиваются действующие требования звукоизоляции.

ПОЖАРОБЕЗОПАСНОСТЬ

Согласно ГОСТ 30244-94 изделия из газобетона относятся к группе негорючих материалов и надежно защищают от распространения пожара, что подтверждено соответствующими испытаниями.

БЫСТРОТА МОНТАЖА

При строительстве из экоблоков благодаря легкости в обработке, а также больших размеров блоков по сравнению с кирпичом, позволяют уменьшить трудозатраты на 250-300%. Так же экоблоки обрабатываются простыми столярными как пила и ножовка, легко гвоздятся, штрабятся и пилятся. Из экоблоков можно изготовить любые сложные формы как арки, ниши, колонный, что придаст вашему дому индивидуальную архитектурную выразительность.

ФИЗИКО-ТЕХНИЧЕСКИЕ СВОЙСТВА ЭКОБЛОКОВ

Наименование | Блоки стеновые мелкие (экоблоки) |

Марка бетона по прочности на сжатие (класс бетона) | (В2,5) M35 |

Плотность (объемная масса) кг/м3 | D500/D600 |

Отпускная влажность, % | До 25% |

Теплопроводность, Вт/моС | 0,11 |

Морозостойкость, цикл | F35-F50 |

Усадка при высыхании, мм/м | 0,5 |

Паропроницаемость, мг/мчПа | 0,15-0,2 |

С января 2018 года завод приступил к изготовлению газобетонного гравия, предназначенного для утепления полов, стен и потолка. Используется аналогично керамзиту. Газобетонный гравий расфасовывается в так называемые «Биг Бэги».

Используется аналогично керамзиту. Газобетонный гравий расфасовывается в так называемые «Биг Бэги».

Сопутствующие инструменты:

вид | название | назначение |

| МАСТЕРОК

| Предназначен для нанесения клея на поверхности блоков, для ведения кладки стен. Мастерок позволяет дозировать клей равномерным слоем и тем самым экономит расход клея на 25%. |

| УГОЛЬНИК прибор для угловой резки | Применяется для обеспечения точности и соблюдения прямых углов при резке блоков. |

| РУБАНОК по газосиликату | Применяется для устранения незначительных неровностей на поверхности кладки из блоков. |

| ШТРОБОРЕЗ прибор для рифления | Применяется для штробления (нарезки) пазов вручную, под укладку электропроводки, труб, арматуры. |

| КАРЕТКА для клеевого раствора | Предназначена для нанесения клея на горизонтальную поверхность блоков во время кладки. Каретка позволяет дозировать клей равномерным слоем. Обеспечивает одинаковую толщину шва по всей кладке. |

www.ecoton.kz

что это такое и для чего применяется

Газобетон относится к искусственным строительным материалам. Он имеет пористую структуру и пользуется высокой популярностью в строительстве жилых и промышленных зданий. В зависимости от способа производства газобетон делят на автоклавный и неавтоклавный. Эта статья поможет разобраться в технологии производства автоклавного газобетона, его преимуществах и недостатках.

Состав

Автоклавный газобетон получают с помощью обжигания блоков в специальных автоклавных печах, где их подвергают высокому давлению до 12 атм. и температуре в 191 °С. Это позволяет не только ускорить процесс отвердения материала, но также получить материал с улучшенными характеристиками прочности в сравнении с обычными неавтоклавными блоками. В процессе обжигания изменяется молекулярная структура материала и в результате получают газобетон, напоминающий вулканическую породу тоберморит.

Автоклавный газобетон получают при обжигании материала в специальных печах, в которых на него воздействуют высоким давлением и температуройГазобетон, полученный путем автоклавного обжигания, часто называют газосиликатом. Его состав включает:

- Портландцемент.

- Кварцевый песок.

- Известь.

- Алюминиевую пудру.

- Гипс.

- Воду.

При изготовлении газосиликата соблюдают точные пропорции этих материалов.

Гипс добавляют, чтобы масса сразу не густела, а алюминиевая пудра помогает процессу образования множества пузырьков.

Достоинства материала

Удобные размеры газобетонных блоков автоклавного твердения облегчают проведение работ. Они позволяют совершить кладку строительных элементов быстрее, в сравнении с кладкой обычного кирпича. Газосиликат соответствует нормам пожарной безопасности, так как не выделяет вредных веществ во время горения и быстро не загорается.

Газобетонные блоки устойчивы к вредным микроорганизмам и плесени, так как производятся из минерального сырьяГазобетон – плюсы и минусы

Достоинства

- Высокие теплоизоляционные показатели. Дома из газосиликатных блоков надежно сохраняют тепло. С их помощью хозяева могут значительно сэкономить на дополнительном отоплении.

- Небольшой вес блоков. Это позволяет облегчить работу с материалом и уменьшает нагрузку на основание здания.

- Высокая звукоизоляция материала.

Является хорошим преимуществом при выборе квартиры в многоэтажном доме.

Является хорошим преимуществом при выборе квартиры в многоэтажном доме.

Недостатки

- Плохая прочность на сжатие и разрыв. Во время строительства применяется армирование, которое уменьшает вероятность образования трещин в стенах здания.

- Высокая стоимость блоков. Газосиликат практически не производят на малых производствах из-за необходимости автоклавных печей. Большое производство предусматривает выпуск качественной продукции и соблюдение стандартов производства, однако за такую работу придется немало заплатить.

- Низкая влагостойкость. Из-за пористой структуры блоков в них быстро проникает влага, что не позволяет использовать их в ванных комнатах.

- Повышенная хрупкость блоков. Пузырьки воздуха создают пористую структуру, и материал легко подвергается механическим повреждениям.

Области применения

Экологичность состава сделали автоклавные блоки общедоступными как в массовом, так и в индивидуальном строительстве. Их применяют во многих сферах, а из-за хороших теплоизоляционных свойств такие блоки используют в строительстве школ, государственных учреждений и больниц. Крупные габариты блока позволяют быстро возводить здание, что очень удобно в проектировании многоэтажных построек. Их часто применяют при возведении стен помещения, а также в реставрации старых зданий. Газобетонные блоки часто применяют в строительстве дач, загородных домов, гаражей и пристроек к дому.

Их применяют во многих сферах, а из-за хороших теплоизоляционных свойств такие блоки используют в строительстве школ, государственных учреждений и больниц. Крупные габариты блока позволяют быстро возводить здание, что очень удобно в проектировании многоэтажных построек. Их часто применяют при возведении стен помещения, а также в реставрации старых зданий. Газобетонные блоки часто применяют в строительстве дач, загородных домов, гаражей и пристроек к дому.

Производство

Неавтоклавным блокам требуется около месяца выдержки перед использованием. Обработка автоклавной печкой позволяет сократить сроки схватывания материала. Производством обжиговых блоков часто занимаются крупные производители (автоклавные газоблоки производят только на заводах), так как для этого требуется дорогостоящее оборудование и большие помещения. Технология производства соответствует ГОСТу, поэтому при обжигании в автоклавах специалисты четко соблюдают определенные температуры и давление в печи.

Подготовка компонентов

Все расходные материалы завозятся на завод автотранспортом и хранятся в специальных бункерах. Перед использованием кварцевый песок и остальные компоненты проходят специальную обработку. Кварцевый песок подается ленточными транспортерами в шаровую мельницу, где его мелко размалывают в порошкоподобную массу. Масса хранится в больших шламбассейнах, оснащенных мешалкой, которая доводит сырье до нужной консистенции. Подготовленный материал подается в машины, формирующие необходимые пропорции каждого компонента.

Перед использованием кварцевый песок и остальные компоненты проходят специальную обработку. Кварцевый песок подается ленточными транспортерами в шаровую мельницу, где его мелко размалывают в порошкоподобную массу. Масса хранится в больших шламбассейнах, оснащенных мешалкой, которая доводит сырье до нужной консистенции. Подготовленный материал подается в машины, формирующие необходимые пропорции каждого компонента.

Дозировка и перемешивание

Дозировка компонентов проводится по проверенной и отработанной рецептуре. С помощью автоматики каждый компонент точно взвешивается и подается в смеситель. Перед подачей алюминиевой пудры она также проходит предварительную обработку. Этот материал взрывоопасен, поэтому в помещении соблюдают все положенные нормы пожарной безопасности.

Смешивание составляющих происходит на специальных конвейерах. Компоненты перемешиваются с водой до образования консистенции сметаны.

Автоматизированное смешивание проводят на высокой скорости в течение 4–5 минут. После замеса смеситель очищается водой и заполняется следующей порцией.

Нарезка на блоки

После перемешивания масса заливается в большие стальные формы на половину ее объема, так как после вспучивания материала она заполнит форму до краев и станет пористой. Перед нарезкой на блоки материал оставляют на 2,5 часа для созревания и набора необходимой прочности. Время созревания смеси определяется рецептурой и внешними условиями, созданными в помещении. После этого материал подается на нарезку. Нарезка газобетона выполняется на автоматизированных линиях специальными струнами. В заданной последовательности газобетонный материал поддается вертикальной, горизонтальной резке с помощью триммера.

Нарезка газобетона на блоки происходит на специальных линиях проволочными струнамиАвтоклавная обработка

Автоклавная обработка изменяет молекулярную структуру блоков, позволяет им окончательно созреть. Изделия помещаются в автоклавную печь в среднем на 12 часов. После закрытия печи в ней происходит автоматическое плавное повышение температуры до 190 °C. При создавшемся вакууме внутри печи плавно повышается давление до 12 бар. На современных заводах установлены автоклавы, в которых лишний пар автоматически перемещается из одной печи в другую.

Изделия помещаются в автоклавную печь в среднем на 12 часов. После закрытия печи в ней происходит автоматическое плавное повышение температуры до 190 °C. При создавшемся вакууме внутри печи плавно повышается давление до 12 бар. На современных заводах установлены автоклавы, в которых лишний пар автоматически перемещается из одной печи в другую.

Сортировка и упаковка

После обработки блоков в печах, их выгружают с помощью специального оборудования. Блоки выезжают на решетках друг за другом, кран снимает их с решеток, чтобы загрузить на них следующую партию блоков.

Снятые блоки размещают на деревянных поддонах и упаковывают в пленку. Готовые поддоны перевозят погрузчиком на склад готовой продукции. Так их хранят, защитив от влаги. Со склада товар доставляют в специализированные магазины.

Готовые газобетонные блоки складываются на поддоны и упаковываются специальной пленкойАрмировать или нет?

При строительстве жилых и общественных зданий из газоблоков необходимо выполнить армирование.

Это исключает продольную деформацию стен, возникающую из-за перепада температур и усадки материала. Установленная арматура примет на себя дополнительные нагрузки и увеличит долговечность возведенного здания.

Необходимость армирования предусматривается специалистами еще во время проектирования здания. Чаще всего армирование применяется:

- на конструкциях с повышенной нагрузкой;

- под проемами окон;

- после возведения фундамента во время укладки первого ряда блоков;

- в каждом 3–4 ряду кладки стены.

Рекомендации

Многих непрофессиональных строителей волнует вопрос:

- «Как армировать газобетонную кладку?» Прутья укладывают с двух сторон блока в специально проделанные штробы (канавки), они не увеличивают толщину кладочных швов и не снижают теплоизоляционные характеристики газобетонных блоков. Такие канавки прорезают ручным штроборезом и перед кладкой прутьев очищают от пыли строительным феном.

Лучше всего использовать периодическую арматуру диаметром 8 мм.

Лучше всего использовать периодическую арматуру диаметром 8 мм. - «Можно ли строить баню из газобетона?» Существует много преимуществ и недостатков при строительстве бани из газобетона. Такие блоки имеют высокие теплоизоляционные свойства, экономичны, с ними легко работать, они не гниют и полностью экологичные. В отличие от деревянной бани, такая баня в процессе строительства требует дополнительных расходов на гидроизоляцию и внутреннюю отделку, так как этот материал отличается низкой влагостойкостью. Для надежной гидроизоляции газобетона можно использовать стекловолокно, а стены и пол утеплить минеральной ватой.

- «Какое отличие газобетона от газосиликата?» Газосиликат – это автоклавный газобетон, в состав которого входит известь, а созревает он в автоклавах. Главным материалом обычного неавтоклавного газобетона является цемент и затвердевает он естественной выдержкой на свежем воздухе на протяжении месяца. Технология производства и различный состав материалов также влияет на отличия этих блоков по цвету (газосиликат имеет белый цвет, газобетон – серый оттенок).

Выводы

Автоклавный газобетон имеет высокие показатели качества и используется для строительства разного вида зданий. Как и все материалы, он имеет свои преимущества и недостатки, с которыми необходимо ознакомиться перед проведением строительных работ. Преимущество автоклавных блоков перед неавтоклавными в том, что первые производятся на крупных автоматизированных заводах и чаще соответствуют ГОСТам и стандартам качества.

Разница между автоклавным и неавтоклавным газобетоном

В настоящее время стремительно растет спрос на строительные блоки, производимые из ячеистых бетонов и часто можно услышать вопрос: «в чем разница между автоклавным и неавтоклавным газобетоном?». В рамках этой статьи будут рассмотрены основные отличия и показатели этих изделий.

Характеристики материала

Для начала необходимо внести ясность в терминологию. Под ячеистыми бетонами понимают все легкие бетоны в процессе изготовления которых в структуре образуются ячейки (поры). В свою очередь, он делится на пенобетон и газобетон, в зависимости от технологии создания пор. Следующая ступень деления возникает в зависимости от процесса твердения – автоклавный или неавтоклавный.

Автоклавирование

При пропаривании смеси необходимой для производства газобетона при давлении выше 12 атмосферных и температуре свыше 190 градусов Цельсия в аппаратах, называемых автоклавами, получают новый материал с характеристиками, которые невозможно получить в нормальных условиях – этот процесс и называется автоклавирование. В результате этого структура бетона меняется на молекулярном уровне и получается новый материал с совершенно уникальными показателями, называемый тоберморит.

Неавтоклавный бетон – это застывший естественным образом или с применением пара, но при нормальном атмосферном давлении раствор с порами, в то время как автоклавный газобетон является искусственно созданным камнем. Они принципиально отличаются по многим показателям. Имеют разный состав и различные физико-технические параметры, которые у газобетона автоклавного твердения на порядок выше.

Они принципиально отличаются по многим показателям. Имеют разный состав и различные физико-технические параметры, которые у газобетона автоклавного твердения на порядок выше.

Основные характеристики материалов:

Качество

Качество автоклавного газобетона всегда, вне всяких сомнений, поскольку его производство — это чрезвычайно сложный и невыполнимый в кустарных условиях технологический процесс. Во время производства нужно одновременно контролировать множество процессов и параметров, для этого на современных заводах степень автоматизации доходит до 95 процентов и практически исключает возможность несоблюдения технологии по вине человека. Изготовление, как правило, происходит на крупных заводах и материал привозят на стройплощадку уже в виде готовых строительных блоков. Технология описана в современном ГОСТе от 2007 года и обязательно должна подтверждаться протоколами испытаний и сертификатами на продукцию. Для изготовления пеноблоков и газобетона, таких мощностей не требуется и на первый взгляд это кажется плюсом. Ведь продукция получается более дешевой. Но сможете ли вы исключить риск некачественного производства или вовсе кустарного изготовления? При покупке автоклавного газобетона, такой вопрос не встанет, ведь вы всегда можете быть уверены в его качестве на 100%.

Ведь продукция получается более дешевой. Но сможете ли вы исключить риск некачественного производства или вовсе кустарного изготовления? При покупке автоклавного газобетона, такой вопрос не встанет, ведь вы всегда можете быть уверены в его качестве на 100%.

Однородность

Неавтоклавный газобетон производят при добавлении в бетонную массу газообразователя и перемешивая ее. В результате бывают случаи, при которых пузырьки, обладая меньшим весом, всплывают вверх, а наполнители, наоборот, оседают внизу. В итоге готовая продукция в виде строительных блоков получается неоднородная и даже может обладать различными параметрами. В случае производства автоклавного газобетона все совершенно иначе. Процесс газообразования и твердения происходит одновременно и протекает равномерно по всему объему производимого материала. Как итог поры в готовом материале распределены равномерно и после завершения этапа резки готового материала на строительные блоки, они получаются идеального качества и однородной структуры.

Крепления

Поскольку газобетон получается очень прочным на нем возможно закрепить тяжелые материалы и оборудование. Например, вентилируемые фасады, выполненные не только из легких материалов, но и тяжелые из керамогранита. Для того чтобы крепление было надежным используют анкерные болты с полиамидными распираемыми элементами. В итоге при использовании, например, анкера 10х100 выдерживается нагрузка на вырыв по оси до 700 кг, что очень близко к значениям полнотелого кирпича.

Усадка

При наборе прочности происходит значительная усадка неавтоклавного газобетона в результате которой появляются трещины в готовой кладке, отваливается штукатурка или происходит отслоение отделочного слоя. Все это длится на протяжении 3-5 лет пока материал не достигнет своей прочности. Зачастую стены при использовании таких материалов невозможно только зашпаклевать и покрасить, как правило, требуются более сложные работы. Внутри приходится производить отделку гипсокартонном, а снаружи использовать кирпич или навесные фасады. Такие проблемы не возникают при использовании автоклавного газобетона, поскольку он набирает свою прочность еще в процессе производства. Для сравнения показатель усадки автоклавного газобетона составляет 0,5 мм/м, а вот неавтоклавного от 1 до 3 мм/м.

Такие проблемы не возникают при использовании автоклавного газобетона, поскольку он набирает свою прочность еще в процессе производства. Для сравнения показатель усадки автоклавного газобетона составляет 0,5 мм/м, а вот неавтоклавного от 1 до 3 мм/м.

Точность производства

В процессе производства для неавтоклавных материалов опираются на показатели допустимых значений из старого ГОСТа в результате готовые строительные блоки имеют большое отличие в геометрических характеристиках. Для блоков из газобетона автоклавного твердения таких проблем не существует, поскольку все производство ведется по современному ГОСТу и расхождения в параметрах готовой продукции минимальны. В связи с большой погрешностью в геометрических размерах появляется ряд проблем при использовании неавтоклавного газобетона:

- Увеличивается необходимое количество раствора и как следствие стоимость строительства.

- Образуются мостики холода из-за толстых швов.

- Выравнивание поверхности стен становится достаточно трудоемким процессом.

Теплоизоляция

Уровень теплоизоляции у обоих материалов очень хороший. Но можно рассмотреть этот вопрос со стороны эффективности использования разных материалов и затрат для достижения одинакового эффекта. На уровень теплоизоляции помимо прочих влияет такой показатель, как плотность материала. Чем выше уровень плотности, тем более низкие показатели теплоизоляции будут у строительных блоков. Например, для использования материала в качестве конструктивного, а уж тем более для несущих стен, требуется высокая прочность. Для достижения нужных показателей с использованием неавтоклавного газобетона необходима плотность как минимум 700 кг/м3. Это означает, что для качественной теплоизоляции толщина стены должна быть около 65 см. При тех же условиях, для достижения нужного уровня прочности можно использовать автоклавный газобетон с уровнем плотности 500 кг/м3 и толщина стены будет уже около 40 см.

Итоги

На первый взгляд при строительстве домов кажется очевидным преимуществе в цене не в пользу автоклавного газобетона. Но в итоге с учетом всех недостатков неавтоклавных материалов и суммы необходимой на их устранения и этот плюс сходит на нет. Автоклавный газобетон превосходит неавтоклавный практически по всем параметрам.

Но в итоге с учетом всех недостатков неавтоклавных материалов и суммы необходимой на их устранения и этот плюс сходит на нет. Автоклавный газобетон превосходит неавтоклавный практически по всем параметрам.

Численный анализ поведения стены, заполненной газобетонными блоками из автоклавного пенобетона, после газового взрыва

[1] Автокалиброванный газобетон Свойства, испытания и проектирование, Рекомендуемая практика RILEM, Технические комитеты RILEM 78-MCA и 51-ALC , Первое издание (1993).

[2]

Хан Юнли, Исследование характеристик и технологии защиты строительных конструкций от взрыва газа, Шанхайский университет Цзяо Тонг (2011).

[3] Хан Юнли и Лунчжу Чен. Механическая модель взрывной нагрузки бытового газа, Труды Тяньцзиньского университета (2008).

DOI: 10.1007 / s12209-008-0075-x

[4] Деннис С. Т., Байло Дж. Т., Вудсон С. К.Реакция на взрыв бетонных стен (CMU) в масштабе 1/4 [J]. Журнал инженерной механики, 2002, 128 (2): 134-142.

DOI: 10. 1061 / (asce) 0733-9399 (2002) 128: 2 (134)

1061 / (asce) 0733-9399 (2002) 128: 2 (134)

[5] Руководство пользователя по ключевому слову LS-DYNA [M].Livermore Software Technology Corporation, Ливермор, (2001).

[6] Чен Ли и др. Реакция и уровень повреждений замкнутых каменных стен при взрыве, Disaster Advances, 6 (2013): 380-394.

Source Машина для производства газовых блоков в автоклаве с насыщенным паром для различных отраслей промышленности на m.

alibaba.com

alibaba.comПриложение गैस ब्लॉक बनाने की मशीन

Автоклав ठोस (एएसी) एक кремний है (रेत, फ्लाई ऐश और सिलिकॉन में अपशिष्ट चीनी मिट्टी के बरतन मिट्टी, पत्थर प्रसंस्करण अपशिष्ट सामग्री, ब्लास्ट लावा, आदि) और कैल्शियम युक्त सामग्री (चूना, सीमेंट ) मुख्य कच्चा माल के रूप में सामग्री, मिश्रण वसा गैस एजेंट (एल्यूमीनियम पाउडर), द्वारा सामग्री, मिश्रण, कास्टिंग, पूर्व-जुटाने, काटने, आटोक्लेव, इलाज प्रक्रिया प्रकाश सिलिकेट उत्पादों से बना, के द्वारा क्योंकि एक बहुत कुछ शामिल गैस भी छोटे поры के बाद, इसलिए वातित ठोस के नाम है।

सामान्य उत्पादन क्षमता

| क्षमता (300) | पावर | दैनिक क्षमता | समय चक्र | की संख्या आटोक्लेव | संयंत्र (м2) |

| 50,000 м sup3; / वर्ष | 400 кВт | 166 м sup3; / दिन | 8 घंटे | 2 | 2000 |

| 100,000 м sup3; / | 500 кВт | 333m और sup3; / दिन | 8 घंटे | 4 | 2000 |

| 150,000 м sup3; / | 630 кВт | 500 м sup3; / दिन | 8 घंटे | 6 | 2500 |

| 200,000 м sup3; / | 720 кВт | 666 м sup3; / दिन | 8 घंटे | 8 | 3000 |

| 300 000 м sup3; / वर्ष | 1186 кВт | 1000 м sup3; / दिन | 8 घंटे | 6 (D2. 85 * 32,5) 85 * 32,5) | 3500 |

में मुख्य उपकरणों गैस ब्लॉक बनाने की मशीन

| 1. Ремень कन्वेयर | 2. Дозирование मशीन | 3. Ролик स्क्रीन | 4. गारा टैंक | 5. Мокрая गेंद मिल |

| 6. जबड़ा कोल्हू | 7. धूल पदच्युत | 8. बाल्टी लिफ्ट | 9. चूना पत्थर साइलो | 10.सूखी गेंद मिल |

| 11. चूना पाउडर साइलो | 12. सीमेंट साइलो | 13. पेंच कन्वेयर | 14. गारा भंडारण टैंक | 15. पैमाने के लिए गारा |

| 16. चूना और सीमेंट के लिए पैमाने | 17. नौका गाड़ी | 18. झुकाना क्रेन | 19. काटने की मशीन | 20. काटने की मशीन |

| 21.झुकाना क्रेन | 22.भाप गाड़ी | 23. आटोक्लेव | 24. क्रेन आटोक्लेव के बाद | 25. उत्पाद क्रेन |

एएसी संयंत्र के लाभ

1. हल्के : пористость प्राप्त 70% करने के लिए 85%, घनत्व है आम तौर पर 500 ~ 900 кг / м3, के रूप में 1/5 की सामान्य कंक्रीट के 1/4, 1/3 के खोखले ईंट , और इसी तरह के साथ लकड़ी पानी में फ्लोट कर सकते हैं. यह कम कर सकते हैं बिल्डिंग वजन, एकीकृत निर्माण की लागत में कमी.

हल्के : пористость प्राप्त 70% करने के लिए 85%, घनत्व है आम तौर पर 500 ~ 900 кг / м3, के रूप में 1/5 की सामान्य कंक्रीट के 1/4, 1/3 के खोखले ईंट , और इसी तरह के साथ लकड़ी पानी में फ्लोट कर सकते हैं. यह कम कर सकते हैं बिल्डिंग वजन, एकीकृत निर्माण की लागत में कमी.

2. Огнестойкость : के सबसे प्रमुख कच्चे सामग्री अकार्बनिक सामग्री है, तो यह अच्छा आग प्रतिरोध, और नहीं फेंकना हानिकारक गैसों जब पूरा आग है। आग 650 डिग्री, के रूप में एक आग रोक सामग्री, मोटी अप करने के लिए 90 мм तक पहुँच सकते हैं दीवारों के 245 मिनट आग प्रतिरोध, 300 мм मोटी अप करने के दीवार तक पहुँच सकते 520 मिनट आग प्रतिरोध किया है।

3. इन्सुलेशन : कारण एक अद्वितीय झरझरा संरचना करने के लिए, तो यह एक ध्वनि अवशोषण क्षमता. ध्वनि अवशोषण की क्षमता तक पहुँच सकते हैं 10 мм मोटी दीवार अप करने के लिए 41 дБ.

4. Изоляция : सामग्री के रूप में अंदर एक поры और झरझरा की संख्या है, है जो एक इन्सुलेशन गुण है। थर्मल चालकता 0,11–0,16 Вт /, के रूप में 1 / 4–1 / 5 ईंट. आम तौर पर, 20 см मोटी वातित कंक्रीट की दीवार इन्सुलेशन प्रभाव साधारण 49 см मोटी ठोस ईंट दीवारों के बराबर है है।

आम तौर पर, 20 см मोटी वातित कंक्रीट की दीवार इन्सुलेशन प्रभाव साधारण 49 см मोटी ठोस ईंट दीवारों के बराबर है है।

5. पारगम्यता : सामग्री के परिणाम की संरचना के कई स्वतंत्र поры, नमी अवशोषण धीमी है, की मात्रा में शोषक है 5 बार मिट्टी की संतृप्ति करते हैं। जब बाथरूम में इस्तेमाल किया, दीवार टाइल्स सीधे पेस्ट इंटरफेस करने के लिए इलाज किया जा सकता है.

6. Анти-: एक ही निर्माण संरचना, दो की तुलना में भूकंपी ईंट स्तर में सुधार.

7. Зеленый : विनिर्माण, परिवहन, सभी का उपयोग प्रदूषण की प्रक्रिया की रक्षा के लिए, कृष्य भूमि, ऊर्जा की बचत, है एक हरी निर्माण सामग्री का एक प्रकार है।

8. Прочность : सामग्री शक्ति स्थिरता है, नमूनों में जोखिम वायुमंडलीय के एक वर्ष के बाद परीक्षण किया; तीव्रता के द्वारा वृद्धि हुई 25%, और रहा स्थिर दस साल बाद.

9. अर्थव्यवस्थाओं : एक एकीकृत से अधिक का उपयोग में कम कीमत 5% ठोस मिट्टी की ईंटों की, और प्रयोग करने योग्य क्षेत्र बढ़ा सकते हैं, बहुत बढ़ाने मंजिल अंतरिक्ष के उपयोग में है।

अधिक जानकारी के लिए क्लिक करें !!!

Автоклавы для аэрокосмического применения: проблемы и проблемы

Совет научных и промышленных исследований Национальных аэрокосмических лабораторий (CSIR-NAL), Бангалор, Индия, занимался исследованиями автоклавов в течение последних трех десятилетий и был пионером в их разработке и использовании. в Индии для аэрокосмических / авиационных конструкций.Автоклавы CSIR-NAL сыграли значительную роль во всех основных национальных авиационных / аэрокосмических программах. Самый большой аэрокосмический автоклав в Индии (рабочий размер 4,4 м в диаметре и 9,0 м в длину) успешно введен в эксплуатацию на CSIR-NAL. В этой статье описываются технологические проблемы и инновационные концепции, внедренные в этих автоклавах.

в Индии для аэрокосмических / авиационных конструкций.Автоклавы CSIR-NAL сыграли значительную роль во всех основных национальных авиационных / аэрокосмических программах. Самый большой аэрокосмический автоклав в Индии (рабочий размер 4,4 м в диаметре и 9,0 м в длину) успешно введен в эксплуатацию на CSIR-NAL. В этой статье описываются технологические проблемы и инновационные концепции, внедренные в этих автоклавах.

1. Введение

Автоклавы стали незаменимыми инструментами / оборудованием для обработки высококачественных полимерных композитных компонентов авиационной и космической техники [1].Сегодня в авиастроении инвестиции в это оборудование считаются стратегически важными. Автоклавы сейчас используются для производства очень крупных компонентов самолетов, таких как крыло и фюзеляж. Они могут обрабатывать широкий спектр материалов, включая термореактивные [2] и термопластические [3] композитные детали самолетов с различными контурами и сложной формой. Термореактивные материалы широко используются, поскольку они менее дороги по сравнению с термопластами.

Требования к качеству в современной авиационной промышленности действительно самые строгие.Кроме того, существует острая необходимость в повышении эффективности и рентабельности структурных систем самолета, помимо обеспечения надежных и последовательных методов обработки. В таком сценарии крайне важно, чтобы проектировщик автоклава должным образом принял во внимание различные руководящие критерии, используемые при обработке и разработке современных автоклавных систем, которые удовлетворительно отвечают разнообразным и сложным требованиям, изложенным выше. Типичная схема вакуумной упаковки, используемая в технологии формования в автоклаве для композитного компонента вместе с несколькими обрабатываемыми расходными материалами, показана на рисунке 1, а типичный цикл отверждения термореактивной эпоксидной смолы показан на рисунке 2.В дополнение к работе с широким спектром расходных материалов современные автоклавы должны иметь соответствующие меры безопасности [4] и обеспечивать минимальные затраты на техническое обслуживание.

Проектирование этих сложных систем является многопрофильным по своей природе и включает в себя машиностроение, управление технологическими процессами и приборостроение. Неизменно современные автоклавные системы полностью автоматизированы с помощью надежных компьютерных систем управления.

Компьютер этих современных автоклавов необходим для выполнения выбранного цикла отверждения путем последовательного запуска различных подсистем, загрузки заданных значений через регулярные интервалы времени на внешние контроллеры, сбора, хранения и архивирования данных, мониторинга состояния отверждения и отказов, генерировать сигналы тревоги и выполнять функции последовательного отключения и составления отчетов [5].Простота обслуживания, безотказная работа и надежность являются одними из ключевых факторов современных автоклавов. Низкую стоимость владения также необходимо учитывать в сегодняшнем контексте.

В ситуациях, когда на одном объекте установлено больше автоклавов, нынешняя тенденция состоит в том, чтобы соединить эти системы через локальные сети (LAN), так что общая эффективность сети / группы автоклавов повышается, а использование автоклавы оптимизированы. Системная инженерия этих сложных систем требует, чтобы несколько связанных с ними проблем были должным образом решены.При этом естественно, что проектирование этих систем ставит бесчисленные проблемы. Рабочие параметры автоклава, такие как температура и давление, зависят от используемых систем смол. Обычно эпоксидные смолы требуют температуры в пределах 200 ° C и давления 7 бар (изб.). Рабочие температуры этих конструкционных компонентов на основе эпоксидной смолы ограничены примерно 120 ° C. Доступна обширная литература, в которой подробно описана обработка термореактивных композитов с использованием автоклавов [1, 6].Авторы данной статьи обсудили различные вопросы, связанные с развитием автоклавных технологий [7]. Как уже упоминалось, большой размер этих структурных компонентов (крыла и фюзеляжа) создал потребность в автоклавах очень большого размера (обычно от 6 до 10 метров в длину и от 3 до 5 метров в диаметре) в промышленности. На рисунке 3 показан очень большой современный аэрокосмический автоклав с компьютерным управлением. Рисунок 4 показывает имитацию панели управления этого автоклава.

В настоящее время, в процессе замены все большего количества металлических деталей композитными (в зонах самолетов, которые сталкиваются с более высокими температурами, таких как байпасные каналы и пластины капота военных самолетов), растет потребность в улучшении обслуживания. температуры структурных компонентов полимерного композита примерно до 200 ° C от нынешних 100 ° C или около того.Это означает более высокую температуру и давление отверждения, порядка 300–350 ° C и до 15 бар (изб.), Соответственно. Системы смол, такие как фенольные смолы, бисмальдегиды и другие термопласты, подпадают под эту категорию. Это требует разработки автоклавных систем с высокой температурой / высоким давлением. Разработка больших автоклавных систем сопряжена с одним набором проблем, таких как обращение с массивной дверью, система быстрого запирания дверцы, однородность температуры, закупка специальных материалов для дверных фланцев и кожухов, изготовление, транспортировка и так далее.С другой стороны, разработка автоклавов высокого давления и высокой температуры (особые рабочие условия) сталкивается с совершенно другим набором проблем, таких как герметизация при высоких температурах, термические напряжения, системы уплотнения вала нагнетателя, надежные системы датчиков и измерения. которые могут выдерживать более высокие условия эксплуатации и т. д. Вопросы и проблемы, связанные с анализом, проектированием, изготовлением, испытанием, сборкой и транспортировкой больших и специальных автоклавов, представлены здесь с точки зрения системы.

2. Главный кожух автоклава с дверцей Quick-Lock

Главный кожух представляет собой герметичный контейнер и обеспечивает рабочее пространство для компонентов, которые будут обрабатываться под давлением, температурой и вакуумом. Дверца с быстрым запиранием является особенностью всех современных автоклавов. Дверь с быстрозажимным замком состоит из зубчатых фланцев и запорных механизмов. Для больших автоклавов разработка системы перемещения дверей представляет собой сложную задачу. Хорошая конструкция должна занимать минимум места для движения двери и иметь гибкость, позволяющую совмещать дверь с корпусом.Материал корпуса — сталь котельного качества, такая как SA516 Gr. 70. Эти стали обладают высоким пределом текучести даже при повышенных температурах (до 350 ° C). Материалом для фланцев больших автоклавов обычно является кованая сталь, такая как SA266 Gr. 2. Поковки обладают однородной зернистой структурой, превосходными прочностными и ударными свойствами, а также улучшенными характеристиками обрабатываемости. Очень немногие компании в мире могут изготавливать поковки диаметром до 5 метров в одной детали. Если ковка крупногабаритной цельной детали сама по себе является сложной задачей, обработка поковки для нарезания необходимых зубьев на фланцах с жесткими допусками для обеспечения фиксации является не менее сложной задачей.Плавающие стопорные кольца, которые использовались в большом количестве автоклавов, состоят из сопрягаемых зубцов и вместе с зубьями фланца дверцы обеспечивают блокировку автоклава. Зубья нарезаются на горизонтальных или вертикальных обрабатывающих центрах. В настоящее время часто встречается фланец обечайки вместе со стопорным кольцом, приваренными как единое целое к основному корпусу, даже для больших сосудов. Это существенно снижает вес дверной системы запирания, так как не только устраняется массивное запорное кольцо, но и соответствующая система поддержки, удерживающая запорное кольцо в плавающем состоянии.Такая конструкция снизит вес дверной системы на 30%. Двери больших автоклавов необходимо повернуть примерно на 90 ° для загрузки компонента или формы для отверждения. Большие дверцы автоклавов из-за их большой массы необходимо вращать с особой осторожностью, чтобы минимизировать инерционные нагрузки. Кроме того, хорошая конструкция автоклава обеспечивает минимальное использование драгоценного пространства для открывания и парковки двери [7]. Дверь должна открываться вначале вдоль продольной оси автоклава, чтобы избежать столкновения с стопорным кольцом, а затем ее следует направлять / направлять по заданному пути, чтобы она проходила на минимально возможное расстояние и занимала минимально возможное пространство как в перед автоклавом, а также когда он отведен в сторону для парковки.Для работы с большими дверями широко используются ручки-подставки. При проектировании хорошего механизма управления дверьми обязательно будет использоваться моделирование САПР для проведения имитационных исследований. Запирание двери для герметичности осуществляется поворотом плавающего стопорного кольца, как уже было сказано. Однако во многих крупных автоклавах блокировка также обеспечивается поворотом дверцы во фланце с неподвижной оболочкой. Такой тип конструкции обеспечивает более точное совмещение корпуса и двери и улучшает герметичность.Согласно нормам ASME для сосудов высокого давления, для сосудов под давлением с быстро закрывающимися дверцами в обязательном порядке должно быть устройство принудительной блокировки дверцы, которое должно предотвращать работу дверцы, когда корпус находится под давлением. Современные автоклавы имеют надежное предохранительное устройство дверного замка, которое делает практически невозможным управление дверцей, когда кожух находится под давлением.

Во время отверждения композитов заказчик обычно оговаривает, что внешняя температура оболочки автоклава не должна превышать температуру окружающей среды на 25 ° C.Это требует обеспечения надлежащей изоляционной облицовки внутри емкости. Обычно предпочтительным материалом является минеральная вата.

Уплотнение сосуда высокого давления — еще одна проблема для больших автоклавов. Используется либо надувное уплотнение, либо манжетное уплотнение. Надувное уплотнение расширяется и плотно прилегает к дверному фланцу, тогда как манжетное уплотнение деформируется и прижимается к дверному фланцу, герметизируя давление. Надувные уплотнения имеют кольцевую канавку, в которой давление обычно выше рабочего давления автоклава.Концентричность и размерная точность канавки, общая размерная точность уплотнения и кольцевая металлическая посадка во фланце являются ключевыми параметрами, обеспечивающими герметичное уплотнение автоклава. Надувное уплотнение не требует очень точного выравнивания между фланцами, поскольку оно может расширяться под давлением и заполнять неравномерные зазоры. Мощность, необходимая для запирания двери, также меньше, поскольку уплотнение не контактирует с фланцем во время запирания. Это наиболее предпочтительный выбор для больших автоклавов.С другой стороны, манжетное уплотнение требует точного выравнивания и равномерного зазора, и во время фиксации на него нужно нажимать. Это требует большей мощности для запирания.

3. Система циркуляции воздуха

Системы принудительной циркуляции газа (азота или воздуха) обычно используются в автоклавах. Схема показана на рисунке 5. Циркуляционная система состоит из центробежного вентилятора и воздуховода. Нагреватели размещены вокруг рабочего колеса. Центробежный нагнетатель всасывает газ в осевом направлении и выпускает его в радиальном направлении.Газ, выходящий из рабочего колеса, проходит через нагревательные элементы. Размер нагнетательного вентилятора достаточен для обеспечения скорости движения компонента 1-2 м / с в условиях окружающей среды. Блок циркуляции газа также выполняет задачу ускорения процесса охлаждения за счет более быстрого удаления газа с внешней поверхности охлаждающих трубок. Современные автоклавы имеют электродвигатель вентилятора с фланцевым креплением, который заключен в герметичный кожух и присоединен к задней части автоклава. Таким образом, ротор двигателя, статор и механические компоненты, такие как подшипники, непосредственно сталкиваются с давлением автоклава.Такие нагнетательные устройства обычно имеют водяное охлаждение, чтобы обмотки и подшипники двигателя не подвергались воздействию более высоких температур. Номинальная мощность двигателя нагнетателя большого автоклава может находиться в диапазоне от 100 до 150 кВт.

4. Система нагрева

Автоклавы нагреваются либо электрически, либо косвенным сжиганием газа (циркуляция теплоносителя с внешним обогревом или охлаждением). Электрический обогреватель, который обеспечивает точный контроль температуры окружающей среды автоклава, чище и удобнее для современного компьютерного управления.В современных автоклавах используются приводы SCR, которые являются частью замкнутых систем управления нагревом и могут обеспечивать очень точное управление нагревателями. Мощность электрического нагрева зависит от заряда и требований к системе смолы для цикла отверждения. Обычно для автоклава диаметром 4,5 м и длиной 9 м требуется установленный нагреватель мощностью около мегаватта. Обычно несколько нагревательных элементов (обычно номинальной мощностью в диапазоне 5–10 кВт) сгруппированы в группы и соединены по схеме звезды или треугольника.Нагревательные элементы изготовлены из нихрома / канталовой нити, изолятора из оксида магния с внешней оболочкой из инколоя или стали.

5. Система охлаждения

Эта система предназначена для охлаждения окружающей среды автоклава. Обработка композитов требует переменной скорости охлаждения в соответствии с требованиями системы смол. В автоклавах с электрическим обогревом скорость нагрева регулируется либо выключением нагревательных блоков, либо изменением входной мощности нагревателя. Управление системой охлаждения является более сложным, поскольку существует ряд переменных, которые влияют на охлаждение.Это разница температур между окружающей средой автоклава и охлаждающей средой, скорость потока охлаждающей среды, площадь теплопередачи, коэффициент теплопередачи охлаждающего змеевика, который снова зависит от типа потока, то есть поперечный или параллельный поток, проводимость. материала охлаждающего змеевика и скорость среды автоклава через теплообменник (HE). Обычно скорость охлаждения регулируется путем изменения потока охлаждающей воды. В некоторых автоклавах в качестве охлаждающей среды используется как воздух, так и вода.Современные автоклавы контролируют все три параметра: расход охлаждающей среды, температуру охлаждающей среды и площадь теплообмена. Хотя этот метод является дорогостоящим, он оправдан как в больших, так и в высокотемпературных автоклавах, где требуется охлаждение широкого диапазона нагрузок. Для экономии воды обычно используется система охлаждения с замкнутым контуром. Он состоит из змеевиков HE внутри автоклава, регулирующих клапанов, дренажной системы, градирни, насосов охлаждающей воды, водоочистной установки и т. Д.При проектировании системы охлаждения основной задачей является быстрый и эффективный слив охлаждающей среды из автоклава HE (рис. 6). Любая задержка слива воды из HE не только приводит к отводу тепла автоклава во время фазы нагрева, но также к образованию пара внутри HE, который может повредить трубку HE, если давление пара превышает определенное значение. Для автоматического слива охлаждающей жидкости используются несколько методов. Простой способ слива — создать наименее устойчивый путь для протекания воды.То есть обеспечьте отстойник непосредственно под теплообменником автоклава, а затем откачайте воду обратно в отстойник охлаждающей воды. Это также снижает потери воды и предотвращает попадание горячей воды / пара в градирню.

В современных автоклавах используются бесшовные трубы из нержавеющей стали (SS) с экструдированными ребрами на трубе, что сводит к минимуму потери давления. Эти трубы из нержавеющей стали имеют высокую площадь теплопередачи на единицу объема занимаемого пространства.

6. Система наддува

Система должна обеспечивать соблюдение требуемых скоростей наддува в автоклаве.Средняя скорость повышения давления в современных автоклавах составляет 2 бар / мин. В настоящее время во многих автоклавах в качестве среды повышения давления вместо воздуха используется азот. Это связано с тем, что расходные материалы для автоклавного отверждения легко воспламеняются в воздушной среде из-за присутствия кислорода. Было несколько сообщений о возгорании автоклава, неизменно приводящем к потере компонента. Хотя азотная среда обеспечивает циклы отверждения в автоклаве без огня, необходимо соблюдать осторожность, чтобы избежать опасности для персонала (возможность удушья) в азотной среде из-за более низкого уровня кислорода.

Система наддува газообразного азота состоит из первичного компрессора, азотной установки, дожимного компрессора, резервуаров для хранения и связанных трубопроводных схем, как показано на Рисунке 7. Первичный компрессор забирает воздух из атмосферы и нагнетает его до 7 бар (изб. ). Азотная установка получает воздух под давлением 7 бар (изб.) И с помощью процесса, известного как адсорбция при переменном давлении (PSA), изолирует азот из атмосферного воздуха. PSA стал одним из популярных методов производства азота.Чистота азота, получаемого этим методом, составляет порядка 99%, что достаточно для отверждения аэрокосмических полимерных композитов в автоклавах. Таким образом, выделенный азот подвергается дальнейшему повышению давления с помощью дожимного компрессора до более высокого давления, обычно 17–22 бар. Более высокое давление требуется для создания достаточного перепада давления, чтобы обеспечить требуемую скорость наддува. Резервуары для хранения азота имеют такие размеры, что подача свободного воздуха (FAD) этих резервуаров для хранения составляет 2.В 5 раз больше FAD автоклава.

Например, FAD автоклава объемом 200 кубических метров, работающего при 7 бар (изб.), Будет составлять 1400 кубических метров, и, следовательно, FAD резервуаров для хранения азота будет 3500 кубических метров. В качестве материала для резервуаров используется сталь котельного качества.

7. Вакуумная система

Усовершенствованная вакуумная система является неотъемлемой частью современных автоклавов. Система состоит из вакуумных насосов, вакуумных резервуаров, буферных резервуаров, измерительных и всасывающих линий, как показано на рисунке 8.Линии измерения, всасывания и вентиляции являются частью системы контроля вакуума с обратной связью, которая обеспечивает необходимый уровень вакуума внутри мешка и на компоненте. Хорошая конструкция автоклава должна предусматривать достаточное количество вакуумных отверстий. Он также должен обеспечивать одновременное поддержание разного уровня вакуума в разных пакетах. Утечки пакетов во время отверждения не редкость. Следовательно, насосы и вакуумные резервуары должны иметь достаточную буферную емкость. При выборе насоса рекомендуется иметь насос производительностью 7 кубических метров / час для площади упаковки в мешки 1 м 2 .Точно так же проводимость вакуумных линий должна быть адекватной. Обычно автоклав размером 4,5 м × 9 м может иметь до 60 линий измерения и всасывания. Соответствующая производительность насоса обычно составляет около 180 м 3 / час, а производительность резервуара составляет 6 м 3 . Диапазон необходимого вакуума в мешке составляет 2–500 торр в зависимости от системы отверждения. Кроме того, современные конструкции включают передовые системы обнаружения вакуума и предупреждения / защиты от сбоев. Кроме того, ловушки для смолы должны служить для улавливания излишков смолы, выдавленной во время отверждения, и обеспечения надлежащего дренажа.

8. Система загрузки

Система загрузки автоклава состоит из загрузочной платформы для размещения компонентов / форм, подлежащих вулканизации. В зависимости от диаметра автоклава, позволяющего загружать большее количество компонентов, используется двухуровневая / трехуровневая загрузка. Погрузочная тележка используется для толкания и вытягивания платформы из автоклава. Чтобы обеспечить легкую загрузку компонентов, автоклавы обычно устанавливают в приямке так, чтобы верхняя поверхность погрузочной платформы была заподлицо с полом.В этом случае требуется установить перегрузочный мост, чтобы перекрыть зазор между дверцей автоклава и приямком. Для моста используется несколько конструкций. Наклонный мост и мост ножничного типа являются распространенными конструкциями. Как правило, в этих мостах в качестве первичного двигателя используется пневматическое давление, имеющееся в автоклаве.

9. Электрическая система

Электрические системы больших автоклавов должны выдерживать большие токи при высоком напряжении. Следовательно, их безопасная эксплуатация имеет первостепенное значение. Они также должны быть очень надежными, чтобы гарантировать надлежащее производство дорогих композитов при выходе из строя одного или нескольких компонентов.Для поддержания надежности без ущерба для безопасности в системе должны быть предусмотрены достаточное резервирование и локализованные схемы «отключения». Кроме того, электрическая система должна подавать необходимые сигналы обратной связи в систему управления и реагировать на различные команды от нее. Дополнительной функцией является работа всех электродвигателей и нагревателей автоклава в ручном режиме, что помогает сохранить отверждаемые композиты от сбоя системы управления.

Электрическая панель может быть модульной с отдельной кабиной, кнопками ВКЛ / ВЫКЛ, лампами, изолятором и т. Д. Для каждой электрической машины.Это обеспечит дополнительное удобство для оператора при эксплуатации и техническом обслуживании. Каждый двигатель малой мощности (менее 10 кВт) должен иметь независимую защиту от короткого замыкания, перегрузки и замыканий на землю. Двигатель переменного тока большой мощности, такой как двигатель нагнетателя, должен работать либо через пускатель со звезды на треугольник, либо через привод переменного тока. Работа воздуходувки через привод переменного тока, хотя и дорогостоящая, дает ряд преимуществ, указанных ниже: (i) скорость вращения может быть уменьшена по мере увеличения давления в автоклаве, чтобы поддерживать постоянный массовый расход, при более низкой скорости при более высоком давлении его номинальная мощность снижается, (iii) плавный пуск, плавное выключение, лучшие ограничения рабочего тока, блокировки и т. д.увеличивает срок службы мотора.

Большой автоклав CSIR-NAL рассчитан на работу как со звездой / треугольником, так и с приводом переменного тока, так что даже в случае отказа привода переменного тока может работать вентилятор. Еще одна важная составляющая электрической системы — регулятор мощности нагревателя. В качестве экономичной и новой функции 20% нагревателя управляются через контроллер мощности, а остальные 80% управляются через дискретные контроллеры (контакторы) без ущерба для требуемой точности управления [8].

10. Система контроля и управления (C&I)

Система контроля и управления автоклавом (C&I) играет очень важную роль в обеспечении надежной обработки или отверждения композитных конструкций [4]. Эти системы довольно сложны и требуют хорошо обученных инженеров для проектирования, сборки, устранения неполадок и обновления. По мере того, как технологии электроники и программного обеспечения продолжают развиваться, продукты C&I продолжают меняться к лучшему, а старые продукты вскоре устаревают.Обычно систему C&I необходимо обновлять или полностью заменять каждые десять лет. Однако преимущества, полученные с точки зрения безупречного производства композитов, оправдывают такую замену.