Министерство строительства и жилищно-коммунального хозяйства Астраханской области

Газобетон— строительный материал, представляющий собой искусственный камень с равномерно распределёнными по всему объёму сферическими порами диаметром 1—3 мм. Качество газобетона определяют равномерность распределения, равность объёма и закрытость пор.

Основными компонентами этого материала являются:

-цемент (или гипс)

-кварцевый песок

-специализированные газообразователи (алюминиевые пасты и пудры).

Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После первичного затвердевания разрезается на блоки, плиты и панели. После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева.

Газобетоном принято называть два типа материалов – автоклавный газобетон (правильно назвать газосиликатный) и неавтоклавный газобетон, которые различаются как по способу производства, так и по некоторым свойствам.

В процессе производства для автоклавного газобетона основным вяжущим является негашёная известь а в неавтоклавном газобетоне – цемент.

Так же автоклавный газобетон подвергается температурной обработке под давлением, а неавтоклавный застывает при обычной температуре воздуха не ниже 15-20оС.

Неавтоклавный газобетон не уступает по всем параметрам автоклавному, потому что их качество регламентируется одним ГОСТом для ячеистых бетонов.

При этом необходимо отметить и другие отличия.

Газосиликат (автоклавный газобетон) в отличие от неавтоклавного газобетона больше боится воды, уступает по морозостойкости, по огнестойкости. В состав газосиликата входит негашеная известь, которая сама по себе является очень вредным продуктом и в случае не сгорания в автоклаве может дать неблагоприятный фон. Более сильное впитывание влаги из атмосферы отрицательно влияет на теплоизоляционные характеристики газосиликатного блока. Кроме этого. Если показатель по прочности газосиликата является окончательной, то неавтоклавный газобетон со временем становится только прочее, так как цемент в его составе под воздействием влаги долго набирает свою прочность.

За последние годы выбор материалов для строительства дома или коттеджа значительно расширился благодаря развитию технологий. Это касается в большой степени и материалов для возведения стен.

Можно выделить ряд факторов, влияющих на выбор стеновых материалов. Это:

— быстрота возведения стен

— долговечность

— теплопроводность

— сложность последующей отделки

— экологичность

— стоимость.

Газобетон практичный, дешевый строительный материал, отлично подходящий для климатических условий Астраханской области.

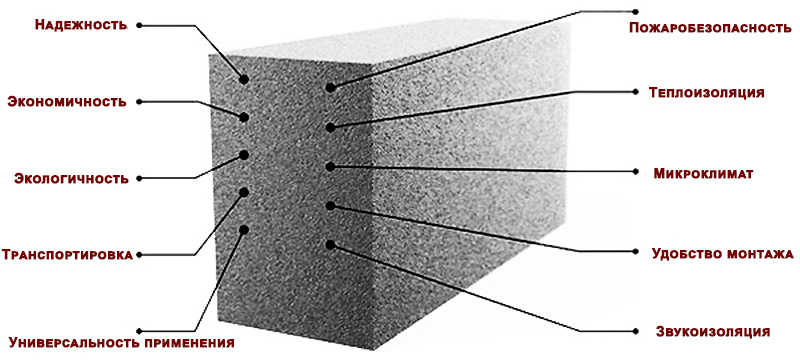

При применении газоблоков в строительсьве индивидуальных жилых домов обеспечивается ряд существенных преимуществ перед традиционных строительных материалов (кирпич):

§ Простота в монтаже, которая достигается большими размерами наряду с достаточно маленьким весом самого блока по сравнению традиционными материалами, такими как кирпич и шлакоблок, и высокой размерной геометрической точностью блоков. Для сравнения: один газобетонный блок по объему заменяет 20 шт. одинарного кирпича. В этом случае один квадратный метр стены из газобетонных блоков толщиной в 30,0 см. вместе с работой по кладке, оштукатуриванию снаружи и изнутри, обойдется по стоимости в два раза дешевле чем аналогичный объем работ из кирпича.

Для сравнения: один газобетонный блок по объему заменяет 20 шт. одинарного кирпича. В этом случае один квадратный метр стены из газобетонных блоков толщиной в 30,0 см. вместе с работой по кладке, оштукатуриванию снаружи и изнутри, обойдется по стоимости в два раза дешевле чем аналогичный объем работ из кирпича.

§ При этом по теплопараметрам стена из газобетона, толщиной всего 30,0 см., будет значительно лучше, чем стена из кирпича. Здесь также присутствует скорость возведения стен из газобетонных блоков, которая в среднем в три раза превышает скорость строительства из кирпича. Дом площадью порядка 200,0 кв.м под под ключ бригадой из 4-5 человек можно построить примерно за 3-4 месяца.

§ Отсутствие мостиков холода (толщина кладочного шва до 3,0 мм. и, соответственно, исключение промерзание).

§ Уменьшение трудоемкости и расхода материалов на кладке (на кладку от 17 до 23 блоков расходуется 25 кг клея) и штукатурных работ (за счет точной геометрии блоков).

§ Архитектурную выразительность благодаря легкости обработки газобетона (легко пилится, режется, фрезеруется).

§ Экологическая чистота. Газобетон не содержит вредных для здоровья веществ и примесей, так как в его состав входят натуральные составляющие (цемент, песок, вода и порообразователь – алюминиевая пудра), готовые изделия набирают прочность в естественных условиях, Газобетон не подвержен гниею и не боится сырости. Удерживает благоприятный микроклимат в помещениях.

§ Пожаробезопасность: газобетон – несгораемый материал (изделия соответствуют всем требованиям классов сопротивления огню).

Дом из газобетонных блоков из-за невысокой тепловой инерции этого материала легко и быстро прогревается. За счет поглощения и отдачи влаги газобетон поддерживает постоянную влажность воздуха внутри помещения, по этому здания, построенные из этих материалов, летом сохраняют прохладу, а зимой – тепло, то есть создается микроклимат.

Неавтоклавный газобетон: технология, состав, свойства

В строительстве неавтоклавный газобетон применяется при возведении малоэтажных зданий. В многоэтажных конструкциях — оформление разделительных перегородок, внутренних стен, заполнение бетонных и стальных каркасов, для теплоизоляции поверхностей. Преимуществом материала является возможность заливки монолитной конструкции любого размера и веса.

В многоэтажных конструкциях — оформление разделительных перегородок, внутренних стен, заполнение бетонных и стальных каркасов, для теплоизоляции поверхностей. Преимуществом материала является возможность заливки монолитной конструкции любого размера и веса.

Что это такое?

Первоначально технология производства ячеистого газобетона предусматривала помещение блоков в специальные печи-автоклавы при давлении в 8—10 бар и температуре 200 градусов, что обеспечивало полный выход влаги из материала. Позднее стал использоваться более простой способ производства под названием «неавтоклавный газобетон» — без давления и обжига в печах, с процессом твердения в естественных условиях. Составы растворов, заливаемых в формы для формирования блоков, одинаковы в обоих случаях.

Состав и свойства

Компоненты, входящие в состав смеси для производства неавтоклавного газобетона:

- портландцемент марки не ниже М300, не менее 50% от общего веса;

- песок;

- зола, мел, гипс, доменный шлак;

- алюминиевая пудра для пенообразования;

- известь;

- вода;

- хлорид кальция — для ускорения процесса твердения смеси;

- добавки и присадки для улучшения эксплуатационных характеристик материала.

Рецептура раствора для неавтоклавного бетона требует использования песка без примесей глины или ила, воды — без содержания соли. В качестве добавок для улучшения прочности газобетона рекомендуются: полуводный гипс, микрокремнезем, кислая зола-унос. С этой же целью могут добавляться армирующие волокна, что улучшит характеристики материала. Для более качественного пенообразования могут быть добавлены стиральные порошки, поваренная соль.

Как производится: технология

Изготовление стандартное: приготовление раствора, заливка в опалубку или формы, застывание и твердение продукции. Из инструментов понадобится бетономешалка, лопата, ведра. Все сухие компоненты перед началом работ взвешиваются и отмериваются согласно долям, что требуют составы по технологии. Пенообразование происходит при вступлении в реакцию щелочных составляющих цементного раствора с алюминиевой пудрой. В результате высвобождается водород и формируются ячеистые поры.

В результате высвобождается водород и формируются ячеистые поры.

Самый важный момент в процессе неавтоклавного изготовления газобетона, влияющий на конечные характеристики продукта, — вспенивание смеси. Реакция с газообразованием должна произойти до момента добавления в смесь вяжущего вещества.

Поэтапный процесс производства неавтоклавного газобетона:

Для получения качественного материала необходимо при изготовлении соблюдать технологический процесс.- Готовится опалубка либо формы для заливки. Внутренние поверхности обрабатываются маслом.

- В отдельной емкости готовится пенообразователь: заливается вода с алюминиевой пудрой из расчета 50:1. Добавляется стиральный порошок и оставшаяся часть пудры согласно рецептуре. Тщательно перемешивается до полного исчезновения металлических частиц на поверхности.

- В бетономешалку заливается расчетное количество воды, агрегат включается.

- Засыпается песок, цемент.

- Через 2 мин в смесь добавляется известь.

- Засыпается поваренная соль.

- Через 5 мин от начала процесса смесь готова для заливки в опалубку/формы.

- После полного отвердения массы опалубка снимается либо демонтируется каркас и монолитный газобетон нарезается на блоки нужной формы.

Плюсы и минусы использования

Составы бетонных блоков, применяемых в строительстве сходны, при этом неавтоклавный газобетон имеет свои достоинства. К ним относятся: небольшой вес; теплостойкость; влаго- и морозоустойчивость; энергосберегающие свойства; высокие звукоизоляционные характеристики; сейсмостойкость; податливость любым электрическим и ручным инструментам; возможность заливки блоков любой формы; несложный процесс изготовления. При этом показатели прочности ниже других подобных материалов. К другим недостаткам относится склонность к разрушению под действием механических нагрузок, большая усадка, длительный период ожидания затвердения материала в процессе производства.

com/embed/abYtFvuMk6U?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

6 причин выбрать для строительства дома автоклавный газобетон

Основополагающие требования к любому дому — он должен защищать от неблагоприятных погодных изменений летом и зимой и быть разносторонне безопасным: построен из экологичных материалов, огнеупорен, устойчив во время землетрясений. Другие немаловажные качества — цена, долговечность и комфорт.

Уже в 40 городах России оценили качество и уникальные эксплуатационные свойства автоклавного газобетона от компании «Байкальский газобетон». И с каждым годом всё больше строительных компаний и обычных людей, затеявших своё строительство, переходит на этот современный материал. Чем же привлекает автоклавный* газобетон?

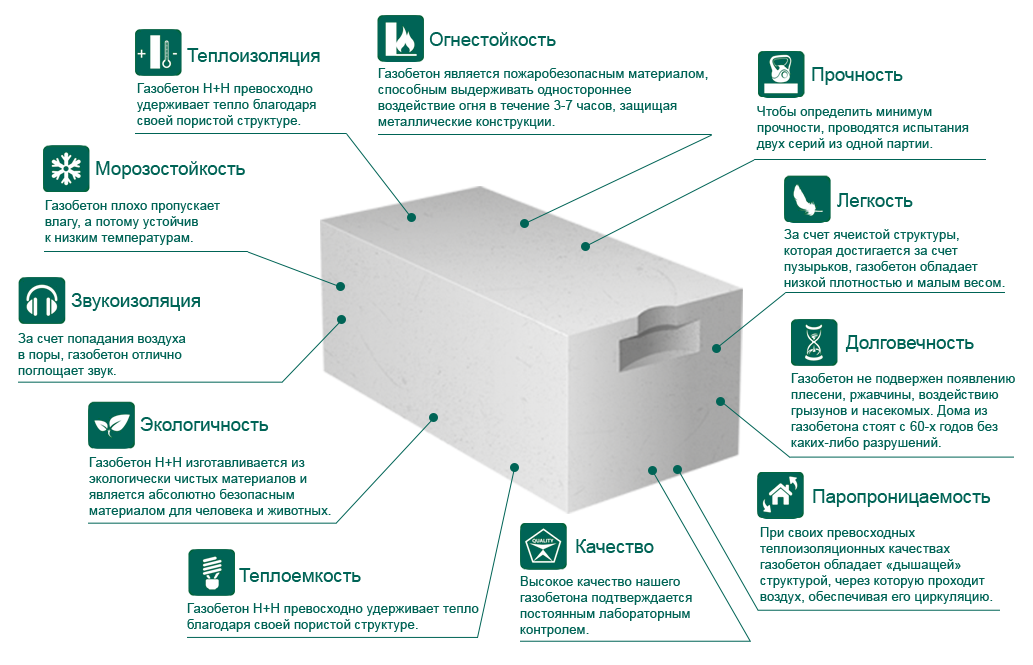

Первая причина — уникальные теплоизоляционные свойства

Автоклавный газобетон по своим теплоизоляционным свойствам подобен дереву и в 3 – 4 раза превосходит такие распространенные материалы, как кирпич, тяжелые бетоны, пескоблоки. Превосходит он и неавтоклавные ячеистые бетоны (пенобетон, неавтоклавный газобетон) благодаря значительно меньшей эксплуатационной влажности при значительно большей прочности. Увидеть подробное сравнение характеристик автоклавного газобетона с другими материалами вы можете на сайте chita.bgazobeton.ru.

Превосходит он и неавтоклавные ячеистые бетоны (пенобетон, неавтоклавный газобетон) благодаря значительно меньшей эксплуатационной влажности при значительно большей прочности. Увидеть подробное сравнение характеристик автоклавного газобетона с другими материалами вы можете на сайте chita.bgazobeton.ru.

Вторая причина — экологичность и «дышащая» структура

Автоклавный газобетон — ещё сравнительно новый материал, поэтому часто у людей возникают вопросы о том, насколько он безопасен для здоровья. «Байкальский газобетон» использует только экологически чистые компоненты, что гарантирует полную безопасность изделия. В состав материала входит кварцевый песок, цемент и известь.

При это, являясь камнем, газобетон обладает свойствами дерева – он дышит, делая проживание в доме, построенном из него, очень комфортным. В помещениях выравнивается влажность, что создаёт благоприятный микроклимат.

В некоторых регионах, в силу особенностей строения земной коры, возможно выделение из недр земли тяжелого радиоактивного газа радона, который имеет свойство накапливаться внутри помещений. Это может пагубно сказаться на здоровье человека и домашних животных. Вывести радон с помощью обычной вентиляции или проветривания практически невозможно, потому что этот газ очень тяжел, а вот стена из газобетона или дерева пропускает его сквозь себя беспрепятственно. Поэтому автоклавный газобетон — единственный строительный материал, подобный по своим экологическим свойствам природному материалы – дереву.

Это может пагубно сказаться на здоровье человека и домашних животных. Вывести радон с помощью обычной вентиляции или проветривания практически невозможно, потому что этот газ очень тяжел, а вот стена из газобетона или дерева пропускает его сквозь себя беспрепятственно. Поэтому автоклавный газобетон — единственный строительный материал, подобный по своим экологическим свойствам природному материалы – дереву.

Третья причина — огнеупорность

Дерево — почти идеальный строительный материал, не зря многие люди мечтают о своём деревянном доме. Однако у него есть один существенный недостаток, который для регионов с повышенной пожарной опасностью, таких как Забайкальский край, может стать фатальным. Дерево даже после специальной обработки легко горит.

Автоклавный газобетон слабо прогревается даже при контакте с открытым огнём, поэтому камины и печи спокойно могут примыкать к таким стенам, а внутри стен можно прокладывать дымовые и вентиляционные каналы.

Пористая структура защищает материал от повреждений, вызванных интенсивным испарением воды, поэтому газобетон переносит даже сильные кратковременные пожары — на блоках образуется лишь вызванная сжатием поверхности сеть трещин, не влияющая на характеристики прочности материала.

Компания «Байкальский газобетон» регулярно проводит испытания своей продукции, в том числе и на огнеупорность. Так перегородка из газобетона толщиной 20 сантиметров выдерживает одностороннее воздействие огня в течение 2,5 часа. При этом температура необращённой к огню перегородки не превышает 220 градусов — температуры воспламенения бумаги. Убедиться в этом свойстве можно и самому — достаточно взять газовую горелку, нагреть ею одну стену и прислонить руку к другой. При уплотнённом строительстве блоки из автоклавного газобетона защищают от распространения огня. Что важно, газобетон не дымится и при нагревании не выделяет ядовитых газов, не плавится с образованием горящих капель. С домом из такого материала приближение пожароопасного сезона в Забайкалье будет восприниматься куда спокойнее.

Четвёртая причина — простота

Строительство из газобетона не требует долгой подготовки, специального оборудования и бригады мастеров-профессионалов. Благодаря лёгкости материала даже два человека смогут возвести стены дома из газобетонных блоков и перегородок.

Газобетонные блоки изготавливаются на оборудовании, идеально выверяющим параметры будущего стройматериала. Поэтому блоки одного типа практически идентичны по форме и размеру. При стандартном строительстве их не нужно подгонять друг к другу — зазоры минимальны. Это обеспечивает высокую скорость, усадка вовсе отсутствует, поэтому вы сможете переехать в новое жильё сразу после завершения последних работ. Размеры блоков позволяют возводить не только внутренние перегородки, но и наружные стены высотой до 20 метров.

Цена зачастую оказывается решающей при выборе стройматериала. Ведь для строительства добротного дома его нужно немало. Автоклавный газобетон сам по себе доступен по цене, и в то же время позволяет сэкономить на дополнительной теплоизоляции, благодаря своим уникальным свойствам. Стена толщиной 40-50 сантиметров обеспечивает теплозащиту, соответствующую современным требованиям. Для наружной отделки можно использовать практически любой материал, а для внутренней достаточно нанести тонким слоем шпаклёвку. После этого стена будет готова к покраске или наклеиванию обоев. За счёт меньшей массы стен уменьшаются и расходы на фундамент.

Автоклавный газобетон сам по себе доступен по цене, и в то же время позволяет сэкономить на дополнительной теплоизоляции, благодаря своим уникальным свойствам. Стена толщиной 40-50 сантиметров обеспечивает теплозащиту, соответствующую современным требованиям. Для наружной отделки можно использовать практически любой материал, а для внутренней достаточно нанести тонким слоем шпаклёвку. После этого стена будет готова к покраске или наклеиванию обоев. За счёт меньшей массы стен уменьшаются и расходы на фундамент.

Шестая причина — устойчивость во время землетрясений

Автоклавный газобетон компании «Байкальский газобетон» прошёл лабораторные испытания сейсмической устойчивости. Они показали, что несущая стена из этого материала прекрасно выдерживает подземные толчки и получает незначительные повреждения лишь при толчках в 9 баллов.

Теперь вы знаете, почему автоклавный газобетон выбирают люди по всей стране. Но если у вас ещё остались вопросы, вы всегда их можете задать специалистам компании «Байкальский газобетон» или посмотреть дополнительную информацию на сайте.

*Автоклав — аппарат для проведения различных процессов при нагреве и под давлением выше атмосферного. В этих условиях достигается ускорение реакции и увеличение выхода продукта.

Фото предоставлено рекламодателем

Ремонт, строительство, отделочные работы. Как построить и обустроить дом.Лидия Иванова по информации, предоставленной рекламодателем

Строительство домов из газоблоков в Тюмени под ключ: проекты, цены, стоимость, заказать

Пеноблок / Газоблок

А вы хотели бы иметь свой собственный загородный дом? Жить вдали от шумной городской суеты, в теплом и уютном доме? Да? Тогда прежде, чем приступить к строительству дома, надо решить, из какого материала его строить. Если вы хотите крепкий и теплый дом, пожаробезопасный и экологичный, мы предлагаем остановиться на таких стеновых материалах, как газобетонный и пенобетонный блоки. При строительстве загородных домов им принадлежит несомненное лидерство. Легкие и прочные ячеистые материалы для стен пользуются сегодня популярностью, потому что обладают высокими эксплуатационными характеристиками и достаточно приемлемы в цене.

Легкие и прочные ячеистые материалы для стен пользуются сегодня популярностью, потому что обладают высокими эксплуатационными характеристиками и достаточно приемлемы в цене.

Немного о строительном пеноблоке и газоблоке

Газобетонный и пенобетонный блоки относятся к разряду легких ячеистых бетонов. Основной особенностью этих блоков является наличие у них пористой структуры. Разница между газобетоном и пенобетоном заключается в том, что воздушные ячейки имеют разное образование. Интересное свойство ячеистых бетонов в том, что по прошествии времени они становятся более плотными и твердыми, то есть возрастает их прочность.

Пеноблок — это искусственный камень, в состав которого входит цемент, песок, вода и пенообразующие добавки, создающие пористую структуру. Пористая структура делает пеноблок легким и малотеплопроводным. Он обладает высокими звукоизолирующими характеристиками. Этот материал прочен и долговечен.

Газоблок — это искусственный камень, в состав которого входит песок, известь, цемент и алюминиевая пудра. Сырьё смешивается с водой заливается в форму и происходит реакция воды и алюминиевой пудры, приводящая к выделению водорода, который и образует поры. Этот материал также прочен и долговечен. Легко пилится, сверлится, гвоздится.

Сырьё смешивается с водой заливается в форму и происходит реакция воды и алюминиевой пудры, приводящая к выделению водорода, который и образует поры. Этот материал также прочен и долговечен. Легко пилится, сверлится, гвоздится.

Преимущества строительства дома из газоблока

- Теплопроводность

Тело любого ячеистого изделия представляет собой равномерное сочетание пор. Эти ячейки заполнены воздухом, а, как известно, воздушная прослойка – лучший утеплитель. Благодаря низкой теплопроводности и влагостойкости в доме комфортный микроклимат как зимой, так и летом. - Экологичность

По экологичности эти материалы уступают только дереву: в своем составе они имеют вещества естественного происхождения. - Огнестойкость

Имеют высокий класс огнестойкости. Относятся к негорючим материалам. - Звукоизоляция

Обладают высокой способностью поглощения звука и соответствуют действующим требованиям по звукоизоляции.

- Долговечность

Низкий коэффициент водопоглощения блоков позволяет материалу всегда находится в сухом состоянии. Они не промерзают и не разрушаются.

Немного о выгоде

- Газоблоки и пеноблоки имеют крупные габариты, что дает возможность быстро собрать коробку дома.

- Высокие теплосберегающие показатели позволят сберечь тепло в доме, а следовательно, сократить расходы на отопление.

- Низкая цена на материалы сделает стройку вашего объекта более экономной.

Этапы строительства дома из газоблока

- Строительство дома всегда начинается с проекта. На нашем сайте вы найдете большой выбор проектов с различными площадями, надеемся, что один из предложенных вариантов вам понравится (проекты для наших заказчиков абсолютно бесплатны). После выбора проекта производим расчеты, согласовываем стоимость и сроки строительства, заключаем договор. Стоимость является фиксированной и остается неизменной до полного завершения строительства дома.

- Устройство фундамента, монтаж перекрытия.

- Возведение коробки и перегородок, устройство ж/б армированного пояса, монтаж перекрытия(й).

- Монтаж кровли и облицовка фасада.

- Прокладка коммуникаций; электроснабжение, водоснабжение, водоотведение, отопление.

- Предчистовая отделка.

- Разработка дизайн-проекта в подарок и чистовая отдела.

- Благоустройство дворовой и придворовой территорий.

Строительство дома из пеноблоков (газоблоков) в среднем занимает от 3-х до 6-ти месяцев. Наша компания специализируется на строительстве домов как «под ключ», так и по этапам. Этапы строительства дома «под ключ» можно разбить по времени на несколько стадий, когда это целесообразно с точки зрения расходования бюджета.

Мы гарантируем высокое качество работ и по завершении строительства выдаем гарантийный паспорт на 10 лет.

Мифы и правда о газоблоке

Просматривая в Интернете информацию о строительных материалах и, в частности, о газобетоне, часто сталкиваешься с ее противоречивостью.

Часто критикуют автоклавный газобетон продавцы пенобетона, так, как из-за высокой себестоимости их продукции (в состав входит дорогостоящий цемент) им сложно конкурировать с индустриальной мощью газобетонных заводов. Так же действительность искажают продавцы систем наружного утепления и щитовых конструкций, которые пытаются исключить однослойные каменные стены из современной строительной практики.

Исходящая с разных сторон критика в целом не отличается большим разнообразием, и успела превратиться в набор устойчивых мифов.

Миф I — «в составе газобетона содержится алюминий и это вредно»

Алюминий – это элемент периодической системы химических элементов Менделеева, который относится к группе легких металлов. Наиболее распространенный металл и третий по распространенности, после кислорода и кремния, химический элемент в земной коре.

Алюминий, а точнее оксид алюминия, является основой не только глинозема, а и различных видов глин, также глины применяют в косметических целях.

В свою очередь металлический алюминий обладает высокой химической активностью, быстро окисляясь на воздухе, превращается в тот же оксид.

В состав газобетонной массы алюминий можно ввести несколькими способами:

- с цементом, в котором его около 20%по массе

- добавление алюминиевой пудры (~ 400г/1м? газобетона)

Чаще всего используют алюминиевую пудру, так как 400г пудры превращают газомассу объемом около 0,5м3 в полноценный м3 газобетона. Это происходит в связи с тем, что частички алюминиевой пудры в реакции с гидроксогруппами раствора превращаются в оксид алюминия и водород, который и вспенивает массу.

Миф II — «в составе газобетона есть известь, может ржаветь металлическая арматура»

Несмотря на то, что для производства газоблока используется цемент, известь, кварцевый песок и алюминиевая пудра, готовый газоблок из них не состоит. Готовый газобетон состоит из новообразованных минералов, представленных в основном различными гидросиликатами.

Автоклавный газобетон – это синтезированный камень, который не содержит даже кварцевого песка, так как при автоклавной обработке песок расходуется в реакциях синтеза силикатов, поэтому и извести в составе газоблока нет. В составе готового газобетона есть силикаты кальция – весьма химически стойкие минералы.

Бытует мнение, что «под воздействием извести ржавеет арматура». Исходя из написанного выше мы установили, что извести в готовом газобетоне нет. Так как бетон, приготовленный на цементе или извести, дает щелочную реакцию, а щелочная среда препятствует коррозии метала, то стальные элементы находясь в газобетоне или в растворе сохраняются дольше нежели в растворе сохраняются дольше нежели на открытом воздухе. Отсюда и вывод: газобетон препятствует коррозии, а не способствует ей.

Миф III — «газобетон, в отличие от пенобетона, боится воды»

Для того, чтоб определить пригоден ли материал для строительства не годится критерий «тонет/не тонет». К примеру, кирпич быстро тонет, минеральная вата немного медленнее, а вспененные пластики не тонут вообще. Но эта информация не является важным фактором для выбора материала для строительства.

К примеру, кирпич быстро тонет, минеральная вата немного медленнее, а вспененные пластики не тонут вообще. Но эта информация не является важным фактором для выбора материала для строительства.

От сезонности эксплуатации помещения, конструкции стены и сорбционной способности самого материала зависит влажность, закрытого от атмосферных осадков, стенового материала.

Так для дачных домов фактическая влажность материала стены не имеет практического значения, так как они эксплуатируются зимой от случая к случаю. А для домов, которые эксплуатируются постоянно, очень важна правильная конструкция стены, эдакое устройство стенового «пирога», при котором паропроницаемость стеновых материалов возрастает по мере продвижения от внутренних слоев к наружным. Что касается сорбционной влажности материала, то она никоем образом не связана с водопоглощением и тем более не проверяется методом «тонет/не тонет». Хотелось бы отметить, что сорбционная влажность различных ячеистых блоков мало чем различаются от образца к образцу и составляет:

- до 5% по массе при относительной влажности воздуха 60%

- 6-8% по массе при относительной влажности воздуха 90-95%.

Это означает, что чем ячеистый бетон менее плотный, тем меньше воды он содержит.

Миф IV – «газобетон требует обязательной защиты от атмосферных воздействий»

Переувлажнение блоков при перевозке, хранении и производстве работ и эксплуатации следует избегать, а «беречь от влаги» – означает не хранить блоки в луже и укрывать их сверху от дождя.

Что касается «атмосферных воздействий» и переувлажнения, то это не одно и тоже.

«Атмосферные воздействия» применительно к газобетонной кладке – это увлажнение дождем и высушивание ветром и солнцем, происходящее на фоне меняющейся температуры. Воздействием солнечного ультрафиолета на минеральные материалы можно пренебречь.

Так само по себе увлажнение дождем газобетону не вредит, а прочность «мокрой» кладки от «сухой» отличается на 10%, не больше.

Главное для сохранности кладки из блоков – это аккуратно обустроить все подоконные сливы, все козырьки над декоративными поясками и выступами, устроить защиту кладки в раёне цоколя, и также следить за сохранностью кровли и систем водосброса. Очень важно чтобы вода или снег не застаивались в контакте с кладкой, тогда осадки будут лишь колебать влажность поверхностных слоев газобетона и не принесет ему вреда.

Очень важно чтобы вода или снег не застаивались в контакте с кладкой, тогда осадки будут лишь колебать влажность поверхностных слоев газобетона и не принесет ему вреда.

Надо отметить, что простое движение воздуха, обдувающего кладку, способствует быстрому высыханию наружных слоев кладки до влажности 2-5%, в то же время как жаркое солнце может высушить поверхность кладки , в особенности обращенную к югу, почти до нулевого влагосодержания такого как 0,1-0,5%. Но даже жаркого солнца Египта не достаточно для того, чтоб газобетон растрескивался.

Морозного же разрушения газобетонной кладки уже построенного исправного здания вовсе никто никогда и не видел.

Напрашивается вывод, что степень увлажненности не влияет на прочность кладки, также не может стать причиной повреждений намокание поверхностных слоев, если обеспечен отвод воды от всех участков, где возможно переувлажнение. И еще один не мало важный фактор, что пересушивание поверхности кладки на солнцепеке может вызвать только косметические дефекты, но никак не повредит кладку.

Миф V – «для двух-трехэтажного дома недостаточно плотности 400, а нужен газобетон поплотнее, с плотностью не меньше 500-600 килограмм на кубометр. Плотности меньше 500 мало для несущих стен».

Несущая способность блоков зависит только от их прочности. Прочность бетона газоблоков зависит от множества факторов, например: от тщательности подготовки и качества сырьевых материалов, от режимов обработки отформованного газобетона.… В то же время как от плотности бетона блоков напрямую зависит не только теплопроводность, а также тепловая инерция стен.

Задумавшись о прочности стен будущего дома, надо помнить о прочности бетона, а не о его плотности, так как плотность и прочность не зависят напрямую друг от друга.

Миф VI — «газобетонные стены без дополнительного утепления недостаточно теплые»

Наружные стены здания должны быть не только теплые, а и обеспечивать санитарно-гигиенический комфорт в помещении. Действующими нормами принято, что если в самый лютый мороз перепад температур между внутренним воздухом и внутренней поверхностью наружной стены будет не более 4 градосов С.

А что же такое «теплая стена»? Итак, «теплая» – это, прежде всего, стена обеспечивающая тепловой комфорт, который достигается газобетонной стеной 150-200мм.

Такой стены достаточно для дачного дома, который в холодный сезон эксплуатируется от случая к случаю, но для двухэтажного домика толщина кладки должна быть 200-250мм как по несущей способности, так и по теплотехническим характеристикам. Не маловажно, что такой дом не требует дополнительного утепления.

Миф VII — «здание из ячеистого бетона требует возведения монолитного ленточного фундамента или цокольного этажа из обычного тяжелого бетона, что влечет за собой немалые расходы»

Мнение, что дом из газобетона предъявляет какие-то особенные требования к фундаменту, не имеет под собой реальных оснований. Кладка из газоблока, как и из любых других строительных материалов, должна иметь своим основанием надежный фундамент. Смешной и кажется идея о том, что выбором стенового материала можно добиться экономии на фундаментных работах.

Согласитесь, что фундамент для жилого дома должен не только быть надежным, но и обеспечивать постоянство его формы. А жить в перекошенном домике и утешать себя что «покосилась, зато не треснула» – не самая радужная мысль. В любом случае фундамент должен быть неподвижным.

Практически всегда могут не проверяться расчетом нагрузки, передаваемые на грунт от собственного веса малоэтажного здания, так как они очень маленькие. Но исключения все-таки имеются – это дома, возводимые на склонах или на торфяниках. Хочется отметить, что массивный кирпичный или легкий каркасный дом потребуют для себя неподвижных (совершенно одинаковых) фундаментов.

Прекрасным подтверждением того, что есть постройки, которые могут эксплуатироваться без фундамента вообще, служат: вагончики-бытовки, легкие летние кибитки и блок-контейнеры для кочующих рабочих.

Хотелось бы подчеркнуть, что фундамент жилого дома должен быть надежен, а выбор материала стен на требования к фундаменту не влияет.

Отметим, что если есть мифы о каком-то товаре – это значит, что он интересен покупателям. Существование обширного количества мифов о газобетоне свидетельствует лишь о его популярности среди потребителей. Очень надеемся, что наша объективная информация поможет сделать Вам правильный выбор.

Узнайте о природном газе | Энбридж Газ

Природный газ — это метан, который поступает из погребенных растений и животных, которые разлагаются и образуют крошечные пузырьки газа, которые собираются, очищаются и используются в качестве источника энергии.

Химический состав природного газа

Природный газ — это природная газовая смесь, состоящая в основном из метана, добываемого из водосборных бассейнов западных производителей Канады, США и Онтарио.

Состав является общим средним значением для системы и может отличаться от типичного значения, указанного ниже, в зависимости от местоположения.

| Компонент | Типичный анализ (мол.  %) %) | Диапазон (мол.%) |

|---|---|---|

| Метан | 94,7 | 87,0 — 98,0 |

| этан | 4,2 | 1,5 — 9,0 |

| Пропан | 0.2 | 0,1 — 1,5 |

| изо-бутан | 0,02 | след — 0,3 |

| нормальный — бутан | 0,02 | след — 0,3 |

| изо — пентан | 0,01 | след — 0,04 |

| нормальный — пентан | 0,01 | след — 0.04 |

| Гексаны плюс | 0,01 | след — 0,06 |

| Азот | 0,5 | 0,2 — 5,5 |

| Двуокись углерода | 0,3 | 0,05 — 1,0 |

| Кислород | 0,01 | след — 0,1 |

| Водород | 0. 02 02 | след — 0,05 |

| Удельный вес | 0,58 | 0,57 — 0,62 |

| Полная теплотворная способность (МДж / м 3 ), в пересчете на сухое вещество * | 38,8 | 36,0 — 40,2 |

| Число Воббе (МДж / м 3 ) | 50,9 | 47,5 — 51,5 |

* Общая теплотворная способность — это общая теплота, полученная при полном сгорании при постоянном давлении единицы объема газа в воздухе, включая тепло, выделяемое при конденсации водяного пара в продуктах сгорания (газ, воздух и горение). продукты, взятые при стандартной температуре и давлении).

Сера: В газовой системе Enbridge типичное содержание серы составляет от 3 до 6 мг / м3.

Водяной пар: Содержание водяного пара в природном газе в газовой системе Enbridge составляет менее 65 мг / м3 и обычно составляет 16-32 мг / м3.

Типичные характеристики горения природного газа:

- Точка воспламенения: 564 oC *

- Пределы воспламеняемости: 4% — 15% (объемный% в воздухе) *

- Теоретическая температура пламени (стехиометрическое соотношение воздух / топливо): 1953 oC *

- Максимальная скорость пламени: 0.36 м / с *

* Показанные свойства являются средними для системы Enbridge Gas и могут отличаться в зависимости от вашего местоположения. Предоставленная информация взята из отчета Ortech № 26392, Расчеты характеристик горения для типичного газового состава Союза, 2017.

Воздух — Состав и молекулярный вес

Компоненты в сухом воздухе

Воздух представляет собой смесь нескольких газов, где двумя наиболее доминирующими компонентами в сухом воздухе являются 21 об.% Кислорода и 78 об.% азот .Кислород имеет молярную массу 15,9994 г / моль, а азот имеет молярную массу 14,0067 г / моль. Поскольку оба эти элемента являются двухатомными в воздухе — O 2 и N 2 , молярная масса газообразного кислорода составляет 32 г / моль, а молярная масса газообразного азота составляет 28 г / моль.

Средняя молярная масса равна сумме мольных долей каждого газа, умноженной на молярную массу этого конкретного газа:

M смесь = (x 1 * M 1 +…… + x n * M n ) (1)

, где

x i = мольные доли каждого газа

M i = молярная масса каждого газа

молярная масса сухого воздуха 28,9647 г / моль. Состав и содержание каждого газа в воздухе показано на рисунках и в таблице ниже.

См. Также Воздух Плотность при переменном давлении, Плотность и удельный вес при переменной температуре, Коэффициенты диффузии газов в воздухе, Динамическая (абсолютная) и кинематическая вязкость, Число Прандтля, Удельная теплоемкость при переменной температуре и Удельная теплоемкость при переменном давлении, теплопроводности, теплопроводности, свойствах в условиях газожидкостного равновесия и свойствах воздуха, для других свойств воздуха

Воздух обычно моделируется как однородный (без изменений или флуктуаций) газ со свойствами, усредненными из отдельные компоненты.

Для полного стола — поворот экрана!

| Компоненты в сухом воздухе | Объемное отношение = Молярное соотношение по сравнению с сухим воздухом | Молярная масса | Молярная масса в воздухе | Атмосферная точка кипения | ||||||||||||||

| Название | Формула | [моль / моль воздух ] | [об.%] | [г / моль], [кг / кмоль] | [ г / моль воздух ], [кг / кмоль воздух ] | [мас.%] | [K] | [° C] | [° F] | |||||||||

| Азот | N 2 | 0.78084 | 78,084 | 28,013 | 21,872266 | 75,511 | 77,4 | -195,8 | -320,4 | |||||||||

| Кислород | O 2 | 0,20946 | 20,946 | 0,20946 | 20,946 | 90,2 | -183,0 | -297,3 | ||||||||||

| Аргон | Ar | 0,00934 | 0,934 | 39,948 | 0.373025 | 1,29 | 87,3 | -185,8 | -302,5 | |||||||||

| Двуокись углерода 1) | CO 2 | 0,000412 | 0,0412 | 44,010 | 0,018132 | -78,5 | -109,2 | |||||||||||

| Neon | Ne | 0,00001818 | 0,001818 | 20,180 | 0,000367 | 0.0013 | 27,2 | -246,0 | -410,7 | |||||||||

| Гелий | He | 0,00000524 | 0,000524 | 4,003 | 0,000021 | 0,00007 | 4,2 | -269,0 | -452 | МетанCH 4 | 0,00000179 | 0,000179 | 16,042 | 0,000029 | 0,00010 | 111,7 | -161.5 | -258,7 |

| Криптон | Kr | 0,0000010 | 0,0001 | 83,798 | 0,000084 | 0,00029 | 119,8 | -153,4 | -244,0 | |||||||||

| H Водород 0 2 2 933 90 | 0,0000005 | 0,00005 | 2,016 | 0,000001 | 0,000003 | 20,3 | -252,9 | -423,1 | ||||||||||

| Ксенон | Xe | 0.00000009 | 0,000009 | 131,293 | 0,000012 | 0,00004 | 165,1 | -108,1 | -162,5 | |||||||||

| Средняя молярная масса) | 28,9647 | |||||||||||||||||

| HGL | использует | Продукция конечного использования | Секторы конечного использования |

|---|---|---|---|

| Этан | Нефтехимическое сырье для производства этилена; выработка электроэнергии | Пластмассы; антифриз; моющие средства | Промышленное |

| Пропан | Топливо для отопления помещений, нагрева воды, приготовления пищи, сушки и транспортировки; сырье для нефтехимии | Топливо для отопления, приготовления пищи и сушки; пластмассы | Промышленное (включая производство и сельское хозяйство), жилое, торговое и транспортное |

| Бутаны: бутан нормальный и изобутан | Сырье для нефтехимии и нефтепереработки; бензин автомобильный бензиновый | Бензин автомобильный; пластмассы; синтетическая резина; зажигалка | Промышленность и транспорт |

| Бензин природный (пентаны плюс) | Сырье для нефтехимии; присадка к автомобильному бензину; разбавитель тяжелой сырой нефти | Бензин автомобильный; денатурирующий этанол; растворители | Промышленность и транспорт |

| Нефтеперерабатывающие олефины (этилен, пропилен, нормальный бутилен и изобутилен) | Промежуточное сырье в нефтехимической промышленности | Пластмассы; искусственный каучук; краски и растворители; смолы | Промышленное |

Пропан используется в качестве топлива и используется для производства химикатов

Большая часть пропана, потребляемого в Соединенных Штатах, используется в качестве топлива, как правило, в районах, где поставки природного газа ограничены или недоступны.Это использование очень сезонно, с наибольшим потреблением в осенние и зимние месяцы. Пропан, продаваемый в качестве топлива для потребительского рынка, обычно определяется как HD-5 , который содержит минимум 90% пропана по объему с небольшими количествами других углеводородных газов. HD-10 , который содержит до 10% пропилена, является принятым стандартом для пропана в Калифорнии.

- В домах для отопления помещений и нагрева воды; для приготовления пищи; для сушки одежды; и для заправки газовых каминов, грилей и резервных электрогенераторов

- На фермах для обогрева животноводческих помещений и теплиц, для сушки сельскохозяйственных культур, для борьбы с вредителями и сорняками, а также для питания сельскохозяйственного оборудования и ирригационных насосов

- На предприятиях и в промышленности для питания вилочных погрузчиков, электросварщиков и прочего оборудования

- В качестве топлива для дорожных транспортных средств с двигателем внутреннего сгорания, таких как автомобили, школьные автобусы или автофургоны, а также внедорожных транспортных средств, таких как тракторы и газонокосилки

Пропан в природе встречается в виде газа, но его можно сжимать и / или охлаждать до жидкости.Поскольку пропан в 270 раз компактнее в жидком виде, чем в газе, он транспортируется и хранится в жидком состоянии. Пропан снова становится газом, когда открывается клапан, чтобы выпустить его из находящегося под давлением контейнера. Когда давление возвращается к атмосферному, пропан превращается в газ, поэтому его можно сжигать в печах и обогревателях.

Непотребительский рынок пропана — нефтехимическая промышленность. Основное использование пропана в нефтехимической промышленности — это сырье, наряду с этаном и нафтой, в установках нефтехимического крекинга для производства этилена, пропилена и других олефинов.Пропан также может использоваться в качестве специального сырья в нефтехимической промышленности для целевого производства пропилена. Пропилен и другие олефины могут быть превращены в различные продукты, в основном пластики и смолы, а также клеи, растворители и покрытия.

Этан в основном используется для производства этилена, сырья для производства пластмасс

Этан в основном используется для производства этилена, который затем используется в нефтехимической промышленности для производства ряда промежуточных продуктов, большая часть которых перерабатывается в пластмассы.Потребление этана в Соединенных Штатах увеличилось за последние несколько лет из-за увеличения его предложения и более низкой стоимости по сравнению с другим сырьем для нефтехимии, таким как пропан и нафта. Этан также может использоваться непосредственно в качестве топлива для выработки электроэнергии, как сам по себе, так и в смеси с природным газом.

Спрос и предложение на этан должны быть точно согласованы, потому что спрос на этан почти полностью находится в нефтехимическом секторе и потому что этот продукт трудно транспортировать никаким другим способом, кроме как по выделенным трубопроводам.Увеличение поставок этана, начиная с 2008 г., наряду с другими жидкостями для заводов по производству природного газа, привело к тому, что некоторые переработчики природного газа решили не регенерировать этан, который производится с сырым природным газом. Вместо этого этот этан остается в природном газе, который поступает в систему межгосударственных газопроводов. Этот процесс называется отклонением этана , потому что производитель отклоняет поток этана в сухой природный газ вместо того, чтобы извлекать его вместе с другими HGL.

Присутствие этана в сухом природном газе увеличивает его теплотворную способность, рассчитанную в британских тепловых единицах (Btu) на стандартный кубический фут газа (Btu / scf), по сравнению с теплотой сгорания метана (CH 4 ), которая составляет примерно 1010 БТЕ / ст. Большая часть дополнительного теплосодержания природного газа, поставляемого по трубопроводам, выше уровня 1010 БТЕ / стандартных кубических футов, как правило, происходит за счет этана, содержащегося в природном газе, транспортируемом по трубопроводам. Управление энергетической информации США публикует теплосодержание природного газа, поставляемого потребителям в каждом штате.Этан потребляет не только нефтехимическая промышленность, но и все потребители природного газа в Соединенных Штатах в той или иной степени.

Бутаны: нормальный бутан и изобутан в основном используются в качестве компонентов смеси для бензина

Хотя в качестве топлива для зажигалок используется некоторое количество нормального бутана, большая часть его смешивается с бензином, особенно в более прохладные месяцы. Поскольку спрос на изобутан превышает предложение, нормальный бутан также превращается в изобутан посредством изомеризации .Нормальный бутан также может использоваться в качестве сырья в нефтехимической промышленности. Когда в нефтехимическом крекинге используется нормальный бутан, в процессе образуется (среди других химикатов) бутадиен, который является предшественником синтетического каучука.

Изобутан, полученный на заводах по производству природного газа, нефтеперерабатывающих заводов или изомеризованный из нормального бутана, используется для производства алкилатов, которые повышают октановое число в бензине и контролируют летучесть бензина. Изобутан высокой чистоты также можно использовать в качестве хладагента.

Бензин природный используется в качестве топлива и при транспортировке нефти

Природный бензин (также известный как пентаны плюс) может быть добавлен в топливо, используемое в двигателях внутреннего сгорания, особенно в автомобильный бензин.В Соединенных Штатах природный бензин может быть добавлен к топливному этанолу в качестве денатурирующего агента , чтобы сделать топливный этанол непригодным для питья, как требуется по закону. Некоторые производители этанола используют природный бензин для производства E85.

Соединенные Штаты экспортируют природный бензин в Канаду, где он используется в качестве разбавителя (для снижения вязкости) тяжелой сырой нефти Канады, чтобы ее было легче перемещать по трубопроводам и железнодорожным вагонам.

Последнее обновление: 26 октября 2021 г.

кишечных газов | биология | Britannica

кишечный газ , также называемый газами , содержащийся в пищеварительном тракте материал, состоящий в основном из проглоченного воздуха и частично из побочных продуктов пищеварения.У человека пищеварительный тракт обычно содержит от 150 до 500 кубических сантиметров (от 10 до 30 кубических дюймов) газа. Во время еды в желудок заглатывается воздух; это либо отрыжка (отрыжка), либо передается в кишечник.

Газ в желудке содержит приблизительно от 15 до 16 процентов кислорода и от 5 до 9 процентов углекислого газа; остальное — азот. Воздух, которым дышат, содержит около 21 процента кислорода; таким образом, часть проглоченного кислорода поглощается кровеносными капиллярами желудка.Углекислый газ образуется в результате уменьшения количества пищи желудочным соком. Азот не абсорбируется в виде газа и обычно передается дальше.

Подробнее по этой теме

Пищеварительная система человека: Кишечные газы

Движение газа по кишечнику вызывает булькающие звуки, известные как урчание в животе. В состоянии покоя их обычно около …

.Тонкая кишка поглощает часть углекислого газа и кислорода и быстро передает оставшийся газ в толстую кишку.Если в тонком кишечнике возникает непроходимость, могут накапливаться газовые карманы, содержащие до 3500 кубических сантиметров (200 кубических дюймов) газа. Эти карманы раздувают тонкий кишечник, вызывая сильную боль. Обычно газ проходит через тонкий кишечник с регулярными кишечными движениями.

В толстой или толстой кишке объем газа обычно составляет от 100 до 200 кубических см (от 6 до 12 кубических дюймов). Большая часть кислорода удалена, а количество углекислого газа увеличилось. Новые газы, образовавшиеся в результате бактериального брожения, попадают в толстую кишку.Из новых производимых газов основным компонентом является водород. Часть этого вещества поглощается кровью и выделяется через легкие во время дыхания. Другие образующиеся газовые продукты — это метан, сероводород, аммиак и различные серосодержащие меркаптаны. Избыточный газ в толстой кишке в конечном итоге выводится из организма в результате процесса, известного как метеоризм. Известно, что некоторые продукты, такие как бобы, свинина, лук, капуста и цветная капуста, увеличивают газообразование из-за высокого содержания серы.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишитесь сейчасЧто такое система инертного газа или IG на корабле?

Нефтяные танкеры перевозят нефть разных сортов и качества, которая при загрузке для перевозки выделяет легковоспламеняющиеся пары и газы.

Даже без груза в трюме могут присутствовать вредные горючие газы.

Смешивание паров нефтеналивных грузов с воздухом определенной концентрации, в основном содержащим кислород, может привести к взрыву, который приведет к повреждению имущества, загрязнению морской среды и гибели людей.

Для защиты от таких взрывов на борту используется система инертного газа.Это может быть отдельная установка инертного газа или дымовой газ, производимый судовым котлом.

Что такое система инертного газа и инертного газа?Система инертного газа — самая важная интегрированная система для нефтяных танкеров для безопасной эксплуатации судна.

Инертный газ — это газ, который содержит недостаточно кислорода (обычно менее 8%) для подавления горения легковоспламеняющихся углеводородных газов.

Система инертного газа распределяет инертный газ по смеси углеводородов нефтяного груза, что увеличивает нижний предел взрываемости LEL (более низкая концентрация, при которой пары могут воспламениться), одновременно снижая верхний предел взрыва HEL (более высокая концентрация, при которой пар взрывается).Когда концентрация достигает примерно 10%, внутри резервуара создается атмосфера, в которой пары углеводородов не могут гореть. Концентрация инертного газа поддерживается на уровне 5% в качестве предела безопасности.

Компоненты и описание системы IG :В типовой системе инертного газа на нефтяных танкерах используются следующие компоненты:

1. Источник выхлопных газов: Источником инертного газа являются выхлопные газы котла или главного двигателя, так как они содержат в себе дымовые газы.

2. Запорный клапан инертного газа: Он служит в качестве клапана подачи от всасывания к остальной части системы, изолируя обе системы, когда они не используются.

3. Башня газоочистки: Дымовой газ поступает в колонну газоочистителя снизу и проходит через серию водяных брызг и перегородок для охлаждения, очистки и увлажнения газов. Уровень SO2 снижается до 90%, и газ очищается от сажи.

4. Демистер: Обычно изготавливается из полипропилена, он используется для поглощения влаги и воды из очищенных дымовых газов.

5. Газонагнетатель: Обычно используются два типа воздуходувок: турбинный нагнетатель с паровым приводом для работы в газовом режиме и нагнетатель с электрическим приводом для дозаправки.

6. Клапан регулировки давления I.G: Давление в резервуарах зависит от свойств масла и атмосферных условий. Чтобы контролировать это изменение и избежать перегрева нагнетательного вентилятора, после нагнетания нагнетателя прикрепляют клапан регулятора давления, который рециркулирует избыточный газ обратно в скрубберную башню.

7. Уплотнение палубы: Уплотнение палубы предназначено для предотвращения возврата газов, поступающих от воздуходувки в грузовые танки. Обычно используются палубные уплотнения мокрого типа. Установлен демистер для поглощения влаги, уносимой газами.

8. Механический обратный клапан: Это дополнительное механическое устройство невозвратного типа, расположенное рядом с уплотнением настила.

9. Запорный клапан палубы: С помощью этого клапана система машинного отделения может быть полностью изолирована от системы палубы.

10. Прерыватель давления и вакуума (PV): Прерыватель PV помогает контролировать избыточное или недостаточное давление в грузовых танках. Вентиляционное отверстие фотоэлектрического выключателя оснащено пламегасителем, чтобы избежать возгорания во время погрузки или разгрузки в порту.

11. Запорные клапаны грузовых танков: Судно имеет несколько грузовых трюмов, и каждый трюм снабжен запорным клапаном. Клапан контролирует поток инертного газа для удержания и управляется только ответственным лицом на судне.

12. Подъем мачты: Подъемник мачты используется для поддержания положительного давления инертного газа во время погрузки груза, а во время погрузки он остается открытым, чтобы избежать повышения давления в грузовом танке.

13. Система безопасности и сигнализации: Установка инертного газа снабжена различными устройствами безопасности для защиты резервуара и его собственного оборудования.

Ниже приведены различные сигнальные устройства (с остановкой), встроенные в установку инертного газа на борту судна:

- Высокий уровень в скруббере приводит к аварийному сигналу и отключению нагнетателя и башни скруббера

- Подача морской воды низкого давления (прибл.0,7 бар) в башню скруббера приводит к срабатыванию сигнализации и отключению нагнетателя .

- Подача забортной воды под низким давлением (около 1,5 бар) на уплотнение палубы приводит к срабатыванию сигнализации и отключению нагнетателя.

- Высокая температура инертного газа (около 70 ° C) вызывает аварийный сигнал и отключение нагнетателя

- Низкое давление в линии после нагнетателя (около 250 мм вод. Ст.) Приводит к аварийному сигналу и отключению нагнетателя

- Высокое содержание кислорода (8%) приводит к срабатыванию сигнализации и прекращению подачи газа на палубу

- Низкий уровень в уплотнении палубы приводит к срабатыванию сигнализации и прекращению подачи газа на палубу

- Отказ питания приводит к аварийному сигналу и отключению нагнетателя и скруббера

- Аварийная остановка приводит к срабатыванию сигнализации и отключению нагнетателя и скруббера

Ниже приведены различные сигнальные устройства, встроенные в установку инертного газа:

- Скруббер низкого уровня

- Уплотнение палубы Высокий уровень

- Низкое содержание O2 (1%)

- Высокое содержание O2 (5%)

- Аварийный сигнал низкого давления смазочного масла

Изображение только для ознакомительных целей.Все права защищены.

Основой производства инертного газа на установке IG является дымовой газ, вырабатываемый судовым котлом. Высокотемпературная газовая смесь из воздухозаборника котла обрабатывается на установке инертного газа, которая очищает, охлаждает и подает инертный газ в отдельные резервуары через PV-клапаны и прерыватели для обеспечения безопасности конструкции резервуара и атмосферы.

Систему можно разделить на две основные группы:

a) Завод по производству инертного газа и подаче его под давлением с помощью нагнетателя (ов) в грузовые танки.

b) Система распределения для контроля прохождения инертного газа в соответствующие грузовые танки в требуемое время.

Изображение только для ознакомительных целей. Все права защищены.

Краткий порядок работы- Всасываемые котлом газы отводятся в скруббер через запорный клапан (клапаны) дымовых газов в скруббер.

- В скруббере газ охлаждается, очищается и осушается перед подачей в резервуары.

- Воздуходувки инертного газа с приводом от двигателя подают очищенный газ из башни скруббера в резервуары.Они установлены на резиновых глушителях вибрации и изолированы от трубопровода резиновыми компенсаторами.

- Регулирование количества газа, подаваемого на палубу, обеспечивается газорегулирующими клапанами, а давление на палубе регулируется контроллером давления. Если давление в настиле ниже заданного значения, выходной сигнал будет повышен, чтобы клапан больше открывался, и наоборот, если давление в платформе ниже заданного значения. Затем эти клапаны будут работать совместно, чтобы поддерживать как давление в палубе, так и давление нагнетателя на их соответствующем заданном значении, без истощения или перегрузки контура.

- Перед тем, как попасть на палубную линию, газ проходит через палубный гидрозатвор, который также действует как обратный клапан, автоматически предотвращая обратный поток взрывоопасных газов из грузовых танков.

- После уплотнения палубы устанавливается выпуск инертного газа для уравновешивания накопившегося давления воды в уплотнении палубы при отключении системы. В случае выхода из строя как палубного уплотнения, так и обратного клапана, предохранительный клапан будет выпускать газы, выходящие из грузового танка, в атмосферу

- Анализатор кислорода, который устанавливается после воздуходувки, разделяет «производственный» и «распределительный» компоненты установки и анализирует содержание кислорода в газе, и если оно превышает 8%, он подает сигнал тревоги и отключает установку

Заявление об отказе от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают точку зрения Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания «Марин Инсайт» не заявляют об их точности и не берут на себя ответственность за них. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих принципов или рекомендаций относительно какого-либо курса действий, которому должен следовать читатель.

Теги: оборудование для обеспечения безопасности

Кишечный газ — Желудочно-кишечное сообщество

Щелкните здесь, чтобы загрузить эту информацию в формате PDF.

Многие здоровые люди обеспокоены тем, что у них слишком много кишечных газов, думая, что их пищеварительный тракт может работать со сбоями. Хотя газ сам по себе не опасен, наша неспособность контролировать его прохождение может иметь социальные последствия.

Исследования показали, что в среднем человек производит 0,6–1,8 л газа в день. Это происходит из двух источников: проглоченный воздух (экзогенный) и газ, вырабатываемый бактериями толстой кишки (эндогенный). Кишечный газ состоит из различного количества кислорода, азота, углекислого газа, водорода и метана.Кислород, азот и углекислый газ поступают из проглоченного воздуха, а водород и метан являются побочными продуктами расщепления пищевых остатков полезными бактериями (пробиотиками), естественным образом проживающими в толстой кишке. Тщательный анализ кишечного газа показал, что он состоит в основном из экзогенного воздуха и лишь небольшого количества эндогенного воздуха.

Хотя менее 1% газа имеет запах, кишечные бактерии производят несколько серосодержащих соединений, которые являются основными виновниками запаха. Человеческий нос может обнаруживать сероводород в концентрациях до половины на миллиард, поэтому прохождение даже очень небольшого количества этого газа может привлечь внимание!

Газопровод

Газы выделяются из пищеварительного тракта через рот при отрыжке или через задний проход в виде газов.У здорового человека газы выделяются около 12-25 раз в день. В типичной ситуации проглоченный воздух некоторое время остается в желудке, а затем в небольших количествах через регулярные промежутки времени проходит через пищеварительный тракт. Он быстро движется по тонкой кишке, движимый нормальными ритмическими сокращениями пищеварительного тракта (перистальтика). Обычно этот процесс не вызывает никаких неприятных симптомов. Как только газ попадает в толстую кишку, его движение замедляется, и в конечном итоге анус выпускает его (обычно) в небольших количествах.

Мы почти не глотаем воздух во время сна, но именно тогда мы выделяем больше всего газа. Таким образом, в начале дня в кишечнике минимально газа, но он накапливается в течение дня. На прохождение газов влияют многие факторы, в том числе количество проглоченного воздуха, характер и частота приема пищи, а также перистальтика кишечника, на все из которых может повлиять еда, лекарства и стресс.

Симптомы кишечных газов

У большинства прохождение газов через пищеварительный тракт не вызывает никаких симптомов, но у некоторых наблюдается частая отрыжка или отрыжка, дискомфортное вздутие живота и повторяющиеся газы.Исследователи отметили, что когда некоторые люди пьют напиток, они могут проглотить вдвое больше воздуха, чем жидкости, особенно если пить через трубочку. По мере скопления газов живот может болезненно вздуться, особенно сразу после еды. Иногда вздутие живота бывает настолько сильным, что одежда становится тесной или больше не подходит.

Поскольку растяжение пищеварительного тракта влияет на сокращения кишечника, повышенное количество газов, поступающих из желудка в кишечник, может усилить нормальную перистальтику, которая, если будет достаточно сильной, может вызвать болезненные спазмы.Проглоченный газ, проходящий через кишечник, в конечном итоге выходит через задний проход в виде газов, как и газ, образующийся в толстой кишке, но именно последний обычно имеет неприятный запах.

Лечение кишечных газов

Управление кишечными газами зависит от их источника.

Экзогенный газ : Чтобы уменьшить этот основной источник кишечного газа, вы должны глотать меньше воздуха. Жевание жевательной резинки, курение, плохо подогнанные зубные протезы, хронические выделения из носа, хроническая боль, беспокойство или напряжение — все это заставляет вас глотать больше воздуха, равно как и глотание пищи, запивать пищу жидкостями, потягивать горячие напитки и пить через соломинку. .Ограничение этих занятий поможет сократить количество проглатываемого воздуха.

Эндогенный газ : В тонком кишечнике выделяется небольшое количество газа из-за низкой концентрации бактерий. Однако в толстой кишке содержится много газообразующих бактерий, которые процветают на продуктах, содержащих плохо перевариваемые крахмалы и сахара (углеводы). Вонючие газы образуются, когда бактерии ферментируют эти продукты, когда они проходят через толстую кишку. Это брожение похоже на образование пузырьков при брожении винограда в шампанское.Чтобы уменьшить количество газов, выделяемых при пищеварении, следует избегать определенных продуктов, выделяющих газ.

Одним из распространенных источников газа, образующегося при переваривании, являются бобы, которые содержат сложные углеводы, рафинозу и стахиозу. Кишечник человека не может усваивать эти углеводы самостоятельно, потому что люди не производят ферменты, необходимые для их пищеварения. К счастью, определенные дружественные бактерии и дрожжи (микроорганизмы), которые живут в толстой кишке, способны расщеплять эти углеводы, чтобы организм мог усваивать их питательные вещества.Побочными продуктами пищеварения микроорганизмов являются водород, метан и углекислый газ. Некоторые люди считают, что использование коммерческих ферментных продуктов, таких как Beano® или Digesta®, помогает уменьшить количество газа, выделяемого бактериями при употреблении в пищу бобов или других продуктов с высоким содержанием крахмала, таких как капуста, брокколи и цельнозерновые. Некоторые методы приготовления пищи могут уменьшить газообразование, например, предварительное замачивание бобов как минимум на четыре часа в воде, а затем слив и ополаскивание перед тщательным приготовлением в пресной воде.

Еще одним источником газов, образующихся при пищеварении, является непереносимость лактозы, которая в той или иной степени затрагивает почти 70% взрослых во всем мире. Эти люди обычно производят недостаточное количество фермента лактазы, но в редких случаях не производят его. Лактаза необходима для переваривания лактозы — сахара, содержащегося в молоке. Если у вас непереносимость лактозы, может помочь ограничение потребления молочных продуктов. 10-дневное исследование отказа от лактозы может прояснить роль лактозы в симптомах, связанных с газами.Если у вас непереносимость лактозы, вы можете попробовать коммерческие продукты, содержащие лактазу, такие как Digesta® (содержащий несколько ферментов) и Lactaid®, или вы можете попытаться повысить свою толерантность, постепенно возвращая молоко в свой рацион. Сырные продукты на основе молока содержат больше лактозы, чем сливочные и выдержанные сыры, которые содержат очень мало. Молоко содержит множество жизненно важных питательных веществ, поэтому обязательно проконсультируйтесь со своим врачом или диетологом, прежде чем принимать решение об исключении молочных продуктов из рациона на долгое время, и разработайте план для обеспечения адекватного потребления питательных веществ.

Помимо бобов и лактозы, многие фрукты и овощи являются производителями газа. Однако не все одинаково реагируют на эти продукты. Вместо того, чтобы полностью исключать из рациона продукты, производящие газы, и упускать их важные полезные питательные вещества и клетчатку, попробуйте есть их в меньших количествах в течение дня и постепенно увеличивайте потребление по мере переносимости.

Некоторые низкокалорийные подсластители, особенно алкогольные сахара, такие как маннит, ксилит и сорбитол, при приеме в больших количествах могут вызывать газы, вздутие живота, диарею и дискомфорт в животе.(Суффикс itol означает сахарные спирты.)

Некоторые лекарства, отпускаемые без рецепта, могут быть полезны, но не для всех. К ним относятся продукты, содержащие компонент симетикон, некоторые антациды и другие агенты. Лекарства, регулирующие моторику, также могут принести облегчение. Прокинетический агент растительного происхождения, Иберогаст®, помогает регулировать перистальтику пищеварительной системы и расщеплять кишечные газы. Исследования показали, что у младенцев с газами, связанными с коликами, полезен пробиотический продукт под названием BioGaia® Drops, содержащий Lactobacillus reuteri, .

Перспективы газов из кишечника

Кишечный газ для большинства людей обычно больше раздражает, чем представляет собой серьезную проблему со здоровьем. Однако, если вы постоянно испытываете чрезмерное газообразование, сопровождающееся другими симптомами, или газы, которые не исчезают при изменении диеты и / или образа жизни, проконсультируйтесь с врачом.

Полезные советы по сокращению выбросов газа

Приложите усилия, чтобы:

- ешь медленно

- переустановили свободные зубные протезы

- лечить постназальный капельный

- увеличить физическую активность

- Управляйте уровнем лактозы (при непереносимости)

- постепенно увеличивайте количество клетчатки в своем рационе

Избегайте или ограничивайте:

- говорить во время еды

- есть, когда вы расстроены или торопитесь

- пить через трубочку

- пить из бутылки

- табак для курения или жевания

- жевательная резинка или леденцы

- питье газированных напитков

- употребление в пищу продуктов с сорбитом и фруктозой

- потягивая горячие напитки (дайте им остыть до теплых)

История

В Древнем Риме распространение газа в общественных местах было незаконным.Во времена короля Генриха VII в Англии обильная отрыжка после еды была вполне приемлема.

Хотите узнать больше о кишечных газах?

У нас есть несколько статей по теме, которые могут быть полезны:

Изображение предоставлено: © bigstockphoto.com/Odua Images

Вулканические газы могут нанести вред здоровью, растительности и инфраструктуре

Углекислый газ может накапливаться в низинных вулканических районах, создавая смертельный риск для людей и животных. Горящий факел, опущенный в карман CO 2 (вверху), заставляет пламя гаснуть (внизу).

(Источник: Таттл, М., общественное достояние)

Магма содержит растворенные газы, которые являются движущей силой, вызывающей большинство извержений вулканов. Когда магма поднимается к поверхности и давление уменьшается, газы выделяются из жидкой части магмы (расплав) и продолжают двигаться вверх и в конечном итоге выбрасываются в атмосферу. Сильные извержения могут вызвать выброс огромного количества газа за короткое время. Извержение горы Пинатубо в 1991 году привело к выбросу более 250 мегатонн газа в верхние слои атмосферы за один день.Однако, даже если магма никогда не достигает поверхности, газы часто могут непрерывно уходить в атмосферу из почвы, вулканических жерл, фумарол и гидротермальных систем.

Самый распространенный вулканический газ — это водяной пар, который безвреден. Однако значительные количества диоксида углерода, диоксида серы, сероводорода и галогенидов также могут выделяться вулканами. В зависимости от концентрации все эти газы потенциально опасны для людей, животных, сельского хозяйства и имущества.

Углекислый газ (CO

2 ), попавший в низменные районы, может быть смертельным для людей и животныхДвуокись углерода составляет примерно 0,04% воздуха в атмосфере Земли. В среднем за год вулканы выбрасывают от 180 до 440 миллионов тонн углекислого газа. Когда этот бесцветный газ без запаха исходит из вулканов, он обычно очень быстро растворяется до низких концентраций и не опасен для жизни. Однако, поскольку холодный углекислый газ тяжелее воздуха, он может проникать в низменные районы, где он может достигать гораздо более высоких концентраций в определенных, очень стабильных атмосферных условиях.Это может представлять серьезную опасность для людей и животных. Вдыхание воздуха с содержанием CO более 3% 2 может быстро вызвать головные боли, головокружение, учащенное сердцебиение и затрудненное дыхание. При соотношении компонентов смеси более 15% углекислый газ быстро вызывает потерю сознания и смерть.

Вулканический смог (vog) образуется из газа SO 2 и представляет опасность на Гавайях. Ученые контролируют уровень выбросов SO 2 на вулкане Килауэа.

(Источник: Керн, Кристоф. Общественное достояние.)

В вулканических или других областях, где происходят выбросы CO 2 , важно избегать небольших впадин и низин, которые могут быть ловушками CO 2 . Граница между здоровым воздухом и смертельным газом может быть чрезвычайно резкой; даже одного шага вверх по склону может быть достаточно, чтобы избежать смерти. В 2006 году три члена лыжного патруля были убиты на горнолыжном курорте Мамонт-Маунтин после падения в снежную впадину, окружающую вулканическую фумаролу, и наполненную холодным газом CO 2 .Высокие концентрации газа CO 2 в почвах также могут повредить или уничтожить растительность, как это видно на нескольких участках горы Мамонт.

Помимо прямой опасности, выбросы вулканического происхождения CO 2 также могут влиять на глобальный климат, но научные исследования показывают, что средний глобальный выброс вулканов незначителен по сравнению с выбросами в результате деятельности человека.

Двуокись серы (SO

2 ) вызывает раздражение глаз, кожи и дыхательной системыДвуокись серы — это бесцветный газ с резким запахом, который раздражает кожу, ткани и слизистые оболочки глаз, носа и горла.Выбросы SO 2 могут вызвать кислотные дожди и загрязнение воздуха с подветренной стороны от вулкана — на вулкане Килауэа на Гавайях высокие концентрации диоксида серы вызывают вулканический смог (VOG), вызывающий постоянные проблемы со здоровьем у подветренного населения. Во время очень сильных извержений SO 2 может попадать в стратосферу на высотах более 10 км. Здесь SO 2 превращается в сульфатные аэрозоли, которые отражают солнечный свет и, следовательно, оказывают охлаждающее воздействие на климат Земли.Они также играют роль в истощении озонового слоя, поскольку многие реакции, разрушающие озон, происходят на поверхности таких аэрозолей.

Дополнительную информацию см. В нашем обсуждении вулканических газов и изменения климата.

Сероводород (H

2 S) очень токсичен в высоких концентрацияхШлейф газа во время извержения вулкана Мауна-Лоа в 1984 году на Гавайях закрывает солнце.

(общественное достояние.)

Сероводород — бесцветный горючий газ с сильным неприятным запахом.Иногда его называют канализационным газом. Интересно, что человеческий нос более чувствителен к H 2 S, чем любой прибор для мониторинга газов, который у нас есть сегодня: воздушные смеси, содержащие всего лишь 0,000001% H 2 S, связаны с запахом тухлых яиц. К сожалению, наше обоняние не является надежным сигналом тревоги — при соотношении компонентов смеси выше примерно 0,01% H 2 S становится без запаха и очень токсичным, вызывая раздражение верхних дыхательных путей и, при длительном воздействии, отек легких.Воздействие 500 ppm может привести к тому, что человек потеряет сознание через 5 минут и умрет через час или меньше.

Галогениды водорода (HF, HCl, HBr) являются токсичными кислотами

Когда магма поднимается близко к поверхности, вулканы могут выделять галогены фтор, хлор и бром в форме галогенидов водорода (HF, HCl и HBr). Эти виды обладают высокой растворимостью; поэтому они быстро растворяются в каплях воды в вулканических шлейфах или в атмосфере, где потенциально могут вызвать кислотные дожди.При извержении с образованием пепла частицы пепла также часто покрываются галогенидами водорода. После осаждения эти покрытые оболочкой частицы золы могут отравить источники питьевой воды, сельскохозяйственные культуры и пастбища.