Преимущества и недостатки блоков из опилок и цемента

Строительные блоки из опилок и цемента – особенности изготовления

Существуют цементно-опилочные материалы – это настоящая альтернатива для газобетона и пенобетона, а еще дерева, кирпича и остальных материалов при возведении малоэтажных бань и домов.

Материал обладает прекрасными свойствами и при этом, несомненно, радует доступностью.

Кроме того, блоки из опилок и цемента можно не просто купить, но и сделать собственноручно в домашних условиях без покупки дорогостоящего оборудования, а если есть главный компонент – щепки или опилки, то это делает древесно-цементные строительные блоки максимально выгодными.

Преимущества и недостатки

Такие блоки называют арболитовыми, и это далеко не новый материал, но еще не так давно он не обладал столь широким распространением, что очень удивительно, если учесть его лучшие эксплуатационные характеристики. К положительным свойствам можно отнести такие качества:

- Прекрасные показатели тепловой изоляции – выстроенные из опилкобетона дома, словно термос, сохраняют зимой тепло, а прохладу в летнее время.

- Полная (на 100%) натуральность – все компоненты строительного материала обладают природным происхождением, и потому они не токсичные и не выделяют опасные для человеческого здоровья микроскопические частицы, которые провоцируют болезни и аллергию.

Высокая прочность – в сегменте пористого материала арболит имеет прекрасной структурной прочностью, что дает возможность использовать его в роли материала для несущих конструкций построек, которые не превышают в высоту 3 этажа.

- Высокая паровая проницаемость – пористая структура будет обеспечивать свободное попадание чистого, свежего воздуха в самом доме, что создаст недушную и комфортную атмосферу. Более того, паровая проницаемость дает возможность испаряться влаге, попавшей на стену, что будет препятствовать ее накапливанию и отсыреванию стен.

- Устойчивость к температурным перепадам – материал устойчивый к циклам заморозки и разморозки, а еще не будет разрушаться при смене времени года, когда промерзшая стена начинает нагреваться.

- Умеренная стоимость – арболитовые блоки куда дороже, чем газобетон, но при этом их можно использовать в роли материала для несущих малоэтажных конструкций построек, при этом не прибегая к использованию кирпича и тому подобных материалов, что в целом удешевляет конструкцию.

- Простота в обработке – материал будет с легкостью поддаваться распиливанию, просверливания и остальным методам обработки без сколов и растрескивания, сохраняет целостность конструкции при воздействии механического характера.

- Высокая степень шумовой изоляции – пористость материала будет обеспечивать ощутимое звуковое поглощение, уменьшая уровень и исходящего, и поступающего шума.

- Применение вторичного сырья – главная составляющая массы древесно-цементных блоков – щепа или стружка, которые представляют собой отходы деревообрабатывающей промышленности. Даже если собственный источник сырья отсутствует, то его можно купить по низким ценам и использовать для изготовления строительного материала, что уменьшает его и без того низкую стоимость.

- Удобство в работе – блоки весьма объемные, а еще довольно легкие, стены можно построить быстро и без больших затрат физической силы.

- Долговечность – в условиях защиты блоков арболита от попадания влаги они будут стоять в течение долгих десятков лет без разрушения от просыхания, коррозии и остальных вялотекущих процессов.

Помимо положительных качеств блоков из цемента и опилок (их изготовление не самое сложное) у материалов есть и определенные недостатки:

- Слабая устойчивость ко влаге, а еще высокая степень поглощения воды – практически все древесно-цементные блоки боятся воздействия влаги, но при этом довольно активно впитывают ее. Защита от воздействия воды является основной задачей для тех, кто желает применять цементно-стружечные материалы в строительном процессе.

- Длительность производства – после вливания в форме материалу должен отвердевать в течение 3 месяцев до момента, когда вы начнете использовать блоки в строительстве.

- Ограниченность древесных пород в роли сырья.

Теперь о применении

Технология использования

При выстраивании наружных стен построек с применением арболита, чтобы предотвращать попадание влаги, стоит обустроить цоколь из бетона или кирпича с высотой не меньше 0.5 метров от отмостки.

Для этого же вылет карнизов за стена фасада должен составлять минимум 0.5 метров с обязательным монтажом системы отведения талой и ливневой воды.

- Междублоковые швы должны быть в толщину от 1 до 1.5 см.

- Арболитовые блоки довольно часто применяют для того, чтобы производить укладку исключительно внутреннего слоя для утепления.

- При применении цементно-стружечных блоков в роли материала для оконных и дверных перемычек следует обязательно выполнить процесс армирования.

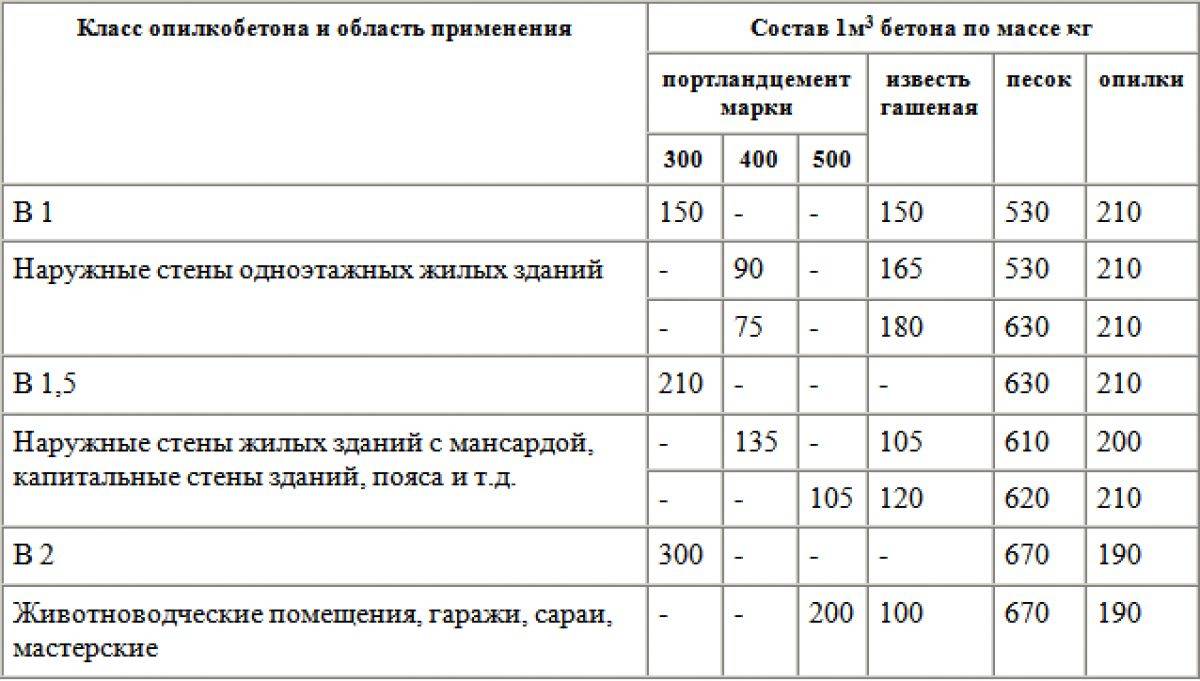

- Плотность и классы блоков по марке (М5 – от 400 до 500 кг/кубометр, Во35, М10 от 450 до 500 кг/кубометр, Во75, М15 около 500 кг/кубометр, В1, М25 от 500 до 700 кг/кубометр, В2, М50 от 700 до 800 кг/кубометр, В3.

5).

Арболитовые типы блоков употребляют в пищу в грызуны, и потому следует армировать стены сетками в зоне, доступной для вредителей или совместить кладку с дополнительным материалом.

Состав

Главным компонентов строительного материала стал песок, а еще стружка (щепа) и цемент. Последний компонент будет влиять на прочность, степень обрабатываемости и другие эксплуатационные качества. применяемая для изготовления блоков цементная марка должна быть не менее М400. Повышенное содержание опилок будет усиливать поглощение шума и теплоизолирующие показатели блоков арболита. До применения щепу стоит как можно лучше просушить. С увеличением доли содержания песка увеличивается и прочность, но при это уменьшается тепловая изоляция.

Разновидности древесно-стружечных материалов

В зависимости от пропорций блоков из цемента и опилок, а также от добавляемого древесного наполнителя получаются разные по структуре и размерам древесно-цементные материалы. На результат влияет еще и вид связующего компонента. Среди огромного числа вариантов можно выделить такие широко используемые виды – ксилолит, цементно-стружечная плита, опилкобетон, фибролит и арболит.

Арболит

Речь идет про материал с высоким содержанием воды, древесной щепки, вяжущих компонентов (по большей части портландцемента) и химических добавок всевозможного назначения. Для создания применяют отходы древесной промышленности от хвойных и лиственных пород.

- Больших стеновых панелей.

- Покрытий и перекрытий.

- Напольных плитю

- Блоков для выгонки внутренних и наружных стен.

Рассмотрим второй материал.

Фибролит

Данный строительный материал выпускается в виде плит на базе стружечных отходов и связующего компонента. Сырье по параметрам для древесных наполнителей представляет собой стружке с длиной в 0.35 метров и больше, а еще шириной в 0.1 метра, размолотая в шерсть. После этого происходит минерализация наполнителя из древесины хлористым калием, его стоит увлажнять водой в определенных пропорциях и замешивают цементным составом, а далее прессуются в плиты под давлением в 0.

Характерными качествами материала стала:

- Сильная степень шероховатости – определяет его высокие свойства адгезии с материалами для отделки.

- Пожарная безопасность – материал не будет гореть открытым пламенем.

- Легкость в обработке – просверливания, распиливание, вбивание дюбелей и гвоздей производится без проблем.

- Высокие показатели тепловой изоляции – тепловая проводимость оставляет от 0.08 до 0.1 Вт/квадратный метр.

- Поглощение влаги в диапазоне 35-45%.

- Уязвимость к поражению плесенью и грибковыми колониями при уровне влажности выше 35%.

Третий вид материала не менее интересный.

Опилкобетон

Сделать блоки из опилок и цемента своими руками несложно, тем более если речь идет про опилкобетон. Он схож с арболитом, но не имеет слишком строгих критериев к древесным наполнителям. Материал так называется за счет своего состава – он сделан из бетона, песка и разных по фракции опилок. Более того, данный материал может иметь в составе глину и известь, а процентное содержание песка превышает аналогичные показатели для арболита. Получается, что одинаковой степени плотности прочность материала будет меньше. В результате вес несущей конструкции из опилкобетона будет больше, нежели у арболита с аналогичным классом прочности конструкции – М. Свойства тепловой изоляции опилкобетона тоже уступают арболиту. Основным преимуществом стала стоимость материала – об этом говорят и отзывы покупателей, тем более что при отсутствии особых требований материал и его применение становится еще более выгодным. Помимо этого, прочность опилкобетона уступает арболиту, но ощутимо превосходит прочность остальных блочных пористых материалов не древесного происхождения.

Материал так называется за счет своего состава – он сделан из бетона, песка и разных по фракции опилок. Более того, данный материал может иметь в составе глину и известь, а процентное содержание песка превышает аналогичные показатели для арболита. Получается, что одинаковой степени плотности прочность материала будет меньше. В результате вес несущей конструкции из опилкобетона будет больше, нежели у арболита с аналогичным классом прочности конструкции – М. Свойства тепловой изоляции опилкобетона тоже уступают арболиту. Основным преимуществом стала стоимость материала – об этом говорят и отзывы покупателей, тем более что при отсутствии особых требований материал и его применение становится еще более выгодным. Помимо этого, прочность опилкобетона уступает арболиту, но ощутимо превосходит прочность остальных блочных пористых материалов не древесного происхождения.

Цементно-стружечные плиты

Этот материал относится к очень популярному виду, а еще его делают из древесно-стружечной смеси, замешанной на цементе, воде и минеральных добавках с дальнейшим дозированием, прессованием, формованием и термической обработкой. К характерным свойствам материала можно отнести негорючесть, морозоустойчивость и биологическая инертность.

К характерным свойствам материала можно отнести негорючесть, морозоустойчивость и биологическая инертность.

Такой материал применяется для сборного домостроения, и сфера использования – внутренние и фасадные работы. Уникальность от других древесно-стружечных материалов заключается в высокой устойчивости ко влаге плит. К минусам можно отнести относительно большую массу, 1400 кг/кубометр, что утяжелит работу с ними выше 1-ого этажа. Вторым недостатком стал низкий уровень эстетичности, из-за чего при малом изгибе плиты она ломается. С иной стороны плиты устойчивые к продольным типам деформации и используются для каркасного усиления.

Ксилолит

Его можно отнести к песочным материалам на базе магнезиального вяжущего вещества и отходов древесины – муки и опилок. В составе есть минеральные тонкодисперсные вещества (мраморная мука, тальк и остальные компоненты), а еще щелочные пигменты. При производственном процессе используется высокое давление в 10 Мпа и температура примерно +90 градусов, что обеспечит особую прочность при отвердевании..jpg) Такие плиты применяют в основном для создания пола. К характерным свойствам ксилолита относят:

Такие плиты применяют в основном для создания пола. К характерным свойствам ксилолита относят:

- Влагоустойчивый.

- Морозоустойчивый.

- Негорючий.

- Высокие теплоизоляционные и шумоизоляционные свойства.

- Высокая устойчивость к нагрузкам ударного типа – материал при этом не будет скалываться, а вминаться.

- Высокая степень прочности на сжатие в зависимости от определенного типа нагрузки (5-50 Мпа).

О том, как сделать цементно-опилочные блоки собственноручно, можно посмотреть в следующем видеоролике.

Блоки из опилок

Блоки из опилок и цемента

Среди всех материалов, используемых в малоэтажном строительстве, наиболее распространенными и востребованными являются блоки из опилок и цемента. В первую очередь, их популярность обусловлена низкой себестоимостью, легкостью, прочностью и относительно простой технологией изготовления. Несмотря на свою дешевизну, такие изделия обладают высокими показателями тепло- и шумоизоляции, а также морозо- и сейсмоустойчивости. Поэтому арболитовые блоки вполне пригодны для использования в качестве термо- и звукоизолирующих конструкций. Кроме того, небольшой вес изделий делает их пригодными для возведения зданий на слабых грунтах, где невозможно сооружать строительные конструкции из кирпича и других тяжелых материалов с соображений безопасности. И главное – блоки из опилкобетона вполне можно сделать в домашних условиях, имея в наличии достаточное количество сырья, а также соответствующее оборудование и строительный инструментарий.

В первую очередь, их популярность обусловлена низкой себестоимостью, легкостью, прочностью и относительно простой технологией изготовления. Несмотря на свою дешевизну, такие изделия обладают высокими показателями тепло- и шумоизоляции, а также морозо- и сейсмоустойчивости. Поэтому арболитовые блоки вполне пригодны для использования в качестве термо- и звукоизолирующих конструкций. Кроме того, небольшой вес изделий делает их пригодными для возведения зданий на слабых грунтах, где невозможно сооружать строительные конструкции из кирпича и других тяжелых материалов с соображений безопасности. И главное – блоки из опилкобетона вполне можно сделать в домашних условиях, имея в наличии достаточное количество сырья, а также соответствующее оборудование и строительный инструментарий.

Изготовление блоков из опилок и цемента. Основные компоненты

В качестве заполнителя, который входит в состав данного материала, используются древесные опилки. Они могут изготавливаться из любых пород древесины — как лиственных, так и хвойных. Поэтому блоки, для изготовления которых используются опилки из хвойных пород намного лучше подходят для строительства зданий в регионах с неблагоприятным климатом.

Поэтому блоки, для изготовления которых используются опилки из хвойных пород намного лучше подходят для строительства зданий в регионах с неблагоприятным климатом.

В состав вяжущей смеси входит портландцемент, песок и вода. В некоторых случаях допускается использование извести. От их количественного соотношения непосредственно зависят свойства готовых арболитовых блоков. К примеру, сокращение количества песка в их составе приводит к снижению плотности и массы, а также способствует улучшению теплоизоляционных свойств. Однако из-за этого ухудшается их прочность.

Если же теплоизоляция строительного материала не имеет особого значения, и необходимо сделать максимально прочные блоки, концентрация песка в смеси повышается. Это не только усиливает прочность изделий, но и улучшает их влаго- и морозостойкость. И если блоки из цемента и опилок планируется укреплять стальной арматурой, то желательно соблюдать высокую концентрацию песка в их составе, поскольку в таком случае железные прутья будут надежно защищены от коррозийных процессов.

Преимущества опилкобетонных арболитовых блоков

В сравнении с другими разновидностями стройматериалов, арболитовые блоки из цемента и древесной стружки имеют ряд конкурентных преимуществ:

- Небольшой вес позволяет сократить расходы на обустройство усиленных фундаментов и ускорить строительные работы.

- Низкая звукопроницаемость блоков из цемента и древесных опилок дает возможность создать внутри помещений комфортную и уютную обстановку.

- Отличная теплоизоляция, что способствует снижению расходов на отопление в зимний период.

- Экологичность — для изготовления арболитовых блоков используется натуральное сырье, не содержащее токсичных веществ.

- Длительный срок эксплуатации, который при строгом соблюдении технологии производства может достигать 50-80 лет.

Кроме того, строительные блоки из опилкобетона, несмотря на наличие древесины в их составе, отличаются высокой огнестойкостью. Конструкции, построенные из них, могут находиться под воздействием источников открытого огня в течение 1,5-2 часов, не теряя свои изначальные свойства. Поэтому использование блоков из опилкобетона позволяет существенно повысить пожарную безопасность зданий и снизить риск распространения огня на соседние сооружения в случае пожара.

Поэтому использование блоков из опилкобетона позволяет существенно повысить пожарную безопасность зданий и снизить риск распространения огня на соседние сооружения в случае пожара.

Сфера применения блоков из опилок и цемента

Данный материал пользуется огромным спросом в области малоэтажного строительства. Прямоугольные блоки, изготовленные на основе опилок и цемента, отлично подходят для возведения стен коттеджей, таунхаусов, дачных домов, а также гаражей, погребов и других построек служебного и бытового назначения. Кроме того, их можно применять и для сооружения фундаментов. Поскольку этот состав обладает достаточной стойкостью к повышенной влажности, он не портится под воздействием грунтовых вод. Таким образом, фундаментные конструкции из арболитовых блоков могут подолгу сохранять свою прочность и изначальную геометрическую форму, не нуждаясь в реставрации в течение нескольких десятилетий.

Блоки из опилок и цемента своими руками

Подготовка стройматериалов

Перед тем, как самому сделать блоки из цемента и опилок в домашних условиях, нужно заготовить достаточное количество извести. При необходимости ее вполне можно заменить обыкновенной глиной (это никак не отразится на характеристиках готовых изделий). Если же требуется сделать блоки для строительства зданий в регионе с влажным климатом, следует обработать заполнитель (древесные опилки) специальными минерализаторами. К примеру, их можно вымочить в жидком стекле или известковом молоке. Это позволит сделать материал более устойчивым к воздействию влаги и повышенных температур.

При необходимости ее вполне можно заменить обыкновенной глиной (это никак не отразится на характеристиках готовых изделий). Если же требуется сделать блоки для строительства зданий в регионе с влажным климатом, следует обработать заполнитель (древесные опилки) специальными минерализаторами. К примеру, их можно вымочить в жидком стекле или известковом молоке. Это позволит сделать материал более устойчивым к воздействию влаги и повышенных температур.

Этапы производства

Производство опилкобетонных арболитовых блоков своими руками выполняется по технологии, которая включает в себя несколько этапов:

- Древесина пропускается через рубильную машину для первичной обработки.

- Обработанный материал измельчается с помощью молотковой дробилки.

- Чтобы отсеять землю, кору, пыль и другие посторонние примеси, опилки следует пропустить через вибрационный станок.

- Полученный состав нужно замочить в воде с добавлением жидкого стекла.

- Для ускорения процесса твердения и минерализации в древесную массу можно добавить немного хлористого кальция.

- Далее необходимо дезинфицировать смесь, обработав ее гашеной известью.

- Готовые опилки замешиваются с портландцементом в бетономешалке.

- После тщательного перемешивания состав равномерно распределяется по прямоугольным формам (которые можно сделать своими руками из обыкновенных досок) и плотно утрамбовывается вибропрессовальной машиной.

- Емкости со смесью цемента и древесных опилок накрываются пленкой и помещаются в закрытое помещение на 10-12 дней.

Согласно технологии, процесс гидратации блоков из цемента и опилок под пленкой должен происходить только при плюсовой температуре (оптимально — около +15 °С). Если температура будет ниже +15 °С, изготовление стройматериала займет гораздо больше времени. Также нужно следить за тем, чтобы цемент в формах не пересыхал. Для этого рекомендуется периодически проверять состав, распределенный по емкостям, и при необходимости поливать его водой.

Изготовление опилкобетона в домашних условиях

В настоящее время создано множество строительных материалов и смесей, широко применяемых в разных странах мира, но всё же предпочтение отдают экологически чистым материалам, таким как опилкобетон. Его можно без особых усилий приготовить своими руками, как в виде блоков, так и в виде монолитных объектов для строительства.

Его можно без особых усилий приготовить своими руками, как в виде блоков, так и в виде монолитных объектов для строительства.

Что представляет собой опилкобетон и где он применяется

Опилкобетон относится к разновидности искусственных, облегчённых строительных материалов. Его изготавливают из песка, цемента и древесных опилок, которые придают ему пористость, снижают вес, обеспечивают термоизоляционными свойствами. Опилкобетон был изобретён в 60-х годах ХХ века, но его применение не было так широко распространено, как сейчас.

В настоящее время из опилкобетона производятся блоки, плиты, панели различных размеров. Они используются при строительстве коттеджей, дачных домиков, облегчённых верхних этажей зданий и т. д.

Преимущества материала

Опилкобетон является экологичным материалом, так как при его производстве не используют токсичных веществ. Его изготовление не требует высоких энергетических и финансовых затрат, что обеспечивает материалу низкую себестоимость. В процессе производства используются опилки и стружка, что позволяет решить проблему утилизации отходов деревообрабатывающей промышленности. Одним из важных преимуществ материала являются его теплоизоляционные свойства, обеспечивающие надёжную защиту помещения при низких и высоких температурах.

В процессе производства используются опилки и стружка, что позволяет решить проблему утилизации отходов деревообрабатывающей промышленности. Одним из важных преимуществ материала являются его теплоизоляционные свойства, обеспечивающие надёжную защиту помещения при низких и высоких температурах.

Пошаговая инструкция по изготовлению опилкобетона

Для изготовления опилкобетона в домашних условиях вам понадобятся некоторые инструменты и материалы.

Материалы для производства продукта

Из материалов следует использовать:

- цемент, известь или глину (это вяжущие компоненты материала),

- песок,

- известь,

- древесные опилки или мелкую стружку.

Для формирования опалубки или формы понадобятся:

- деревянные рейки 50 мм, листы ОСБ или листы оцинкованного металла,

- гвозди или металлические скобы для удержания стенок опалубки.

Инструменты

Из инструментов понадобятся:

- молоток,

- рулетка не менее чем на 2 метра,

- ножовка по дереву,

- шуруповёрт и шурупы к нему,

- ёмкость для изготовления опилкобетона,

- лопата или ручной электромиксер, при больших объёмах изготовления смеси понадобится электрический бетоносмеситель,

- мастерок или совок для укладки готовой смеси в формы.

Пропорции: таблица и примеры

Существует три основных марки опилкобетона, применяемые в строительстве: М10, М15 и М25.

- Марку М10 применяют при возведении одноэтажных домов, дачных строений и хозяйственных построек.

- Марка М15 используют при строительстве двух- и трёхэтажных домов.

- Марка М25 поможет при возведении промышленных и технологических зданий и сооружений.

Важной особенностью изготовления смеси является то, что масса связывающих веществ должна быть равной массе сухих составляющих опилкобетона.

Древесно-цементные стройматериалы

Блоки из опилок и цемента

Сейчас в строительстве никого не удивишь композитными материалами. То, что ещё вчера только мирно сосуществовало, сегодня по новым технологиям дополняет друг друга, смешивается. А в результате получаются материалы, обретшие лучшие качественные характеристики от смешиваемых компонентов, а то и вообще новые свойства. К таким материалам относятся и древесно-цементные. Мы ведь знаем, что при замешивании растворов нужны наполнители. Так почему в качестве наполнителя не быть древесным отходам? Польза двойная: и отходы пойдут в дело, решая проблему их утилизации, и бетон станет намного легче.

К таким материалам относятся и древесно-цементные. Мы ведь знаем, что при замешивании растворов нужны наполнители. Так почему в качестве наполнителя не быть древесным отходам? Польза двойная: и отходы пойдут в дело, решая проблему их утилизации, и бетон станет намного легче.

Так как в качестве наполнителя можно добавлять разные по размеру и структуре древесные материалы, а добавление цемента и других компонентов может быть в разных соотношениях, то древесно-цементных материалов может быть несколько. Вот основные из них:

- – арболит,

- – фибролит,

- – опилкобетон,

- – ЦСП (цементно-стружечные плиты),

- – ксилолит.

А так как различие в составе ведёт к различию в свойствах, получаются материалы с различными эксплуатационными характеристиками. Это позволяет применять древесно-цементные материалы в строительстве довольно широко.

Это лёгкий бетон из древесной дроблёнки, воды, химдобавок и минерального вяжущего, чаще всего портландцемента. Дроблёнку получают и из лиственных, и из хвойных пород, возможно даже наполнение бетона кострой льна или конопли, соломой-сечкой, измельчёнными стеблями хлопчатника.

Дроблёнку получают и из лиственных, и из хвойных пород, возможно даже наполнение бетона кострой льна или конопли, соломой-сечкой, измельчёнными стеблями хлопчатника.

Технология производства арболита такова:

- 1. Древесные отходы транспортёрами подаются в рубительную машину.

- 2. Полученная щепа отправляется в молотковую дробилку.

- 3. Пневмотранспортёр подаёт получившееся в вибрационный грохот, откуда пыль и мелкая дроблёнка идут в бункер с отходами, крупная дроблёнка отправляется на повторное дробление.

- 4. Нужная фракция дроблёнки поступает в ванну замачивания, оттуда через дозатор в смеситель.

- 5. Через другие разные дозаторы в смеситель подаётся цемент, вода и химдобавки.

- 6. Полученная смесь в формах уплотняется прессами, либо вибропрессовальными установками.

- 7. Формы с арболитом подаются тепловую обработку и сушку.

Применение арболита: перегородки, плиты для полов, перекрытий и покрытий, крупноформатные стеновые панели, стеновые блоки и т. п.

п.

Он представляет собой плиты, сделанные из древесной стружки и минерального вяжущего. Стружка длиной свыше 35 см и шириной 5- 10 мм размалывается до состояния шерсти. Далее технологический процесс выглядит так: стружка минерализуется хлористым калием, увлажняется и смешивается с цементным тестом, прессуются плиты при 0,4 МПа. Потом следует термическая обработка в камерах твердения и сушка.

Фибролит применяется как для возведения стен, так и в качестве заполнителя и изоляционного материала в каркасных конструкциях. Следует отметить, что при использовании фибролита как стенового материала, его следует штукатурить, а где влажность повышена, его использовать вообще нельзя.

ОпилкобетонЭто лёгкий бетон из песка, портландцемента и древесных опилок. Технология такова: опилки и мелкие стружки засыпаются в смеситель, туда же подаётся вода с минеральными добавками и портландцемент. Всё это перемешивается, разлаживается в формы и уплотняется. Чтобы опилкобетон быстрее твердел, его в течении суток выдерживают в тепловых камерах при температуре 40-60°С.

Опилкобетон идёт на производство панелей и стеновых блоков, используется для изготовления чистых полов.

Цементно-стружечные плитыИз древесно-цементных материалов они используются чаще всего. На их изготовление идёт древесная стружка, потом из неё готовится цементно-стружечная смесь, путём смешения стружки с водой, цементом и минеральными добавками, далее следуют дозирование, формование, прессование и тепловая обработка.

Цементно-стружечные плиты морозостойки, огнестойки и биостойки. этим обосновано их применение в сборном домостроении. При этом их можно использовать и для фасадных работ и для внутренней отделки. Они не боятся повышенной влажности, хорошо зарекомендовали себя на реставрационных работах.

Есть у цементно-стружечных плит и недостатки. Большая плотность (до 1,4 т/м³) делает затруднительным подъем плит для облицовки последних этажей домов без лебедок и лесов. Также у них невысокая прочность на изгиб, плиты могут ломаться. Одновременно они очень прочны к продольной деформации, по этой причине используются для упрочения каркасов домов.

Он состоит из магнезиального вяжущего, щелочестойких пигментов и опилок, в которые добавлены тонкодисперсные минеральные вещества: асбест, мраморная мука, тальк.

При производстве опилки просеивают через два сита (оставшееся на 1 сите и просеявшееся через второе в технологическом процессе не участвует). В смесителях приготавливают вяжущее: сначала подаётся магнезит, потом красящие пигменты, затем хлористый магний (как отвердитель). Эта смесь подаётся в другой смеситель, где она уже перемешивается с опилками около 5 минут.

Далее плиты формуются под значительным давлением (до 10 МПа), при высокой температуре (до 95°С) затвердевают в камерах отверждения. Затем для полной кондиции плиты сохнут на складах две недели. Для того, чтобы повысить водостойкость, плиты пропитывают гидрофобными составами. Наиболее часто эти плиты используются для производства полов.

Еще о изделиях на основе лесометериалов:

Опилкобетонные блоки — технология изготовления строительных блоков из опилкобетона своими руками в домашних условиях, составы для получения опилкобетона

Многие читатели обращаются в редакцию с просьбой рассказать о технологии изготовления в домашних условиях строительных блоков из опилкобетона. Дело в том, что найти литературу на данную тему довольно сложно, хотя умельцы давно с успехом строят из таких легких блоков дома и дачи, благо, что все материалы, необходимые для изготовления блоков, в том числе и опилки, в большинстве районов нашей страны не особый дефицит. Ну что ж, идя навстречу пожеланиям наших читателей, публикуем наиболее полную версию технологии изготовления строительных блоков из опилкобетона своими руками в домашних условиях, а также рецепты составов для получения опилкобетона.

Дело в том, что найти литературу на данную тему довольно сложно, хотя умельцы давно с успехом строят из таких легких блоков дома и дачи, благо, что все материалы, необходимые для изготовления блоков, в том числе и опилки, в большинстве районов нашей страны не особый дефицит. Ну что ж, идя навстречу пожеланиям наших читателей, публикуем наиболее полную версию технологии изготовления строительных блоков из опилкобетона своими руками в домашних условиях, а также рецепты составов для получения опилкобетона.

Введение. Опилкобетон. Составы для получения опилкобетона

Итак, чтобы приготовить подобный бетон, необходимы вяжущие материалы (цемент, известь, глина) и заполнитель (древесные опилки). Все компоненты такого бетона (в определенных соотношениях) смешивают и добавляют в них воду, получая опилкобетон. Плотность высушенных блоков из опилкобетона достигает 500 кг/м³, и такие блоки вполне подходят для возведения одно- и двухэтажных зданий (дачных домов, гаражей и других строений). Промышленность давно выпускает карболит и фибролит в виде плит, прессованных из смеси цемента и древесных опилок. Подобные плиты характеризуются хорошими теплозащитными свойствами. Словом, в районах, где много отходов переработки древесины, используя древесные опилки, цемент и воду, можно получать прекрасный стройматериал — опилкобетон. При этом опилкобетон по санитарно-гигиеническим показателям считается самым лучшим строительным материалом из всех «бетонных изделий», а по теплозащитным качествам он даже эффективнее полнотелого обожженного красного кирпича. Множество воздушных пор, образующихся в опилкобетоне, и входящие в его состав деревянные опилки позволяют стенам из опилкобетона надежно сохранять тепло в доме, обеспечивая при этом естественную вентиляцию помещения и поддерживая тем самым в помещении нормальную влажность.

Промышленность давно выпускает карболит и фибролит в виде плит, прессованных из смеси цемента и древесных опилок. Подобные плиты характеризуются хорошими теплозащитными свойствами. Словом, в районах, где много отходов переработки древесины, используя древесные опилки, цемент и воду, можно получать прекрасный стройматериал — опилкобетон. При этом опилкобетон по санитарно-гигиеническим показателям считается самым лучшим строительным материалом из всех «бетонных изделий», а по теплозащитным качествам он даже эффективнее полнотелого обожженного красного кирпича. Множество воздушных пор, образующихся в опилкобетоне, и входящие в его состав деревянные опилки позволяют стенам из опилкобетона надежно сохранять тепло в доме, обеспечивая при этом естественную вентиляцию помещения и поддерживая тем самым в помещении нормальную влажность.

Одним из недостатков высохшего опилкобетона, то есть, в конечном счете, стен из него, является его повышенная гигроскопичность — способность материала впитывать атмосферную и грунтовую влагу. Поэтому при возведении строений из опилкобетона обязательно принимают защитные меры, которые позволяют сохранить стены всегда сухими. Для этого при возведении фундамента и цоколя особо тщательно выполняют горизонтальную и вертикальную гидроизоляцию, предусматривают широкие отмостки вокруг строения и достаточные свесы кровель. Наружные стены и цоколь строения оштукатуривают цементно-известковым раствором или облицовывают обожженным кирпичом, а стены внутри здания оштукатуривают или обивают досками, древесноволокнистыми плитами или листами сухой штукатурки.

Обратите внимание, что в опилкобетоне в качестве заполнителя желательно использовать опилки только хвойных пород деревьев (сосна, ель, лиственница), которые в меньшей степени подвержены биологическому разрушению. Опилки, применяемые в качестве заполнителя, должны быть предварительно выдержаны 3. 4 месяца на улице, а также выветрены и высушены. Это делается для того, чтобы в результате подобных мер опилки потеряли свою химическую активность.

Цемент с добавкой извести и глины средней жидкости, используемые в опилкобетоне в качестве вяжущих материалов, обеспечивают смеси повышенную пластичность, что облегчает укладку смеси в опалубку и формирование блоков. Основное требование при составлении опилкобетона: масса вяжущих веществ должно быть приблизительно равно массе сухих заполнителей. Для повышения прочности и уменьшения усадки в процессе сушки в опилкобетон добавляют еще песок, примерно 2. 3 части (по массе) песка на 1 часть вяжущих материалов. Песок должен быть чистым и не иметь примесей ила и других загрязняющих веществ. Лучшим для любого бетона является горный песок, а вот речной песок менее пригоден, потому что более округлый и хуже сцепляется с остальными компонентами опилкобетона.

Составы для получения опилкобетона весьма разнообразны, отличаются они друг от друга количеством и качеством вяжущих веществ и заполнителей. Одним из определяющих компонентов опилкобетона является цемент. Так, избыток цемента в смеси приводит к удорожанию опилкобетона, а его недостаток снижает плотность опилкобетона, уменьшает его водонепроницаемость и морозостойкость, а также способствует ржавлению стальной арматуры, которая используется при кладке стен из «опилкобетонных» блоков. В таблице 1 приведены составы опилкобетона разных марок. Так, указанные в таблице марки М5 и М10, для которых характерны повышенные теплоизоляционные свойства, применяют в основном для строительства подвалов, а марки М15 и М20 — для возведения наружных и внутренних стен домов.

Опилкобетон и арболит — стеновые блоки

В малоэтажном строительстве широко применяются местные и самодельные строительные материалы. Это позволяет снизить цену, но требует от застройщика находчивости и трудолюбия. Опилкобетон сделанный своими руками — один из таких материалов.

Что такое опилкобетон

Главный компонент опилкобетона – древесные опилки, вернее, мелкие древесные отходы. Опилки, стружка от строгального станка, мелкие обрезки — всё идёт в дело. Наиболее прочный материал получается при использовании специально подготовленной щепы, но это будет уже арболит — материал заводского изготовления. На него имеется свой ГОСТ. Для опилкобетона используются те древесные отходы, которые имеются в наличии. Специально их не готовят. Форма и размеры деревянных частиц могут быть не оптимальны. Добавка в смесь песка позволяет заполнить промежутки и получить блоки приемлемой прочности и геометрии. Можно сказать, что цемент и песок образуют жёсткий каркас блока.

Подготовка опилок и стружки

В литературе или интернете можно встретить рекомендации просушить опилки под навесом в течение полугода или минерализовать опилки известью. Нужные ли это рекомендации? Нужные, но не всем.

Стружка и опилки могут иметь разное происхождение. Это могут быть отходы лесопильного производства. Опилки от переработки свежего леса имеют высокую влажность, содержат крахмал и сахар. Такие опилки необходимо долго сушить под навесом.

Стружка может быть получена при производстве столярных изделий. В этом случае никакая дополнительная обработка не требуется. Материал для столярного производства проходит длительную сушку в автоматической камере. Дерево там не только сушат, но и увлажняют, затем снова сушат. Через месяц такой обработки древесина приобретает свойства, идеально подходящие для столярных работ. А ещё, до сушильной камеры, доски подвергают естественной сушке. Просто выдерживают в штабеле в течение года.

Получается, что сушка и минерализация опилок требуется, только если это опилки от пиления свежего, ещё живого, леса. Это возможно только в лесных районах страны. То есть там, где построить сруб будет ещё дешевле и проще. А вот мебельное производство, на привозном сырьё, может быть где угодно. Но не стоит использовать опилки и обрезки древесно-стружечных плит. Они не годятся.

Рецепты опилкобетона своими руками

Рекомендуемые пропорции компонентов опилкобетона можно найти во многих источниках. Есть рецепты без применения песка или цемента, с добавлением извести или глины. При необходимости можно подобрать рецепт под свои возможности. Известно, что глина обладает водоудерживающими свойствами. Это делает недопустимым добавление глины в шлакоблоки или другие стеновые материалы. Опилкобетон — другое дело. Опилки впитывают воду. Это вынуждает заранее прекратить работу и просушить блоки до наступления морозов, в штабеле или в виде готовой стены.

Из проверенных практикой рецептов, можно предложить такой: цемент, песок, стружка и опилки в соотношении 1:1:5. Блоки из такой смеси прочные, тёплые на ощупь, имеют хорошую геометрию, не требуют обязательной штукатурки наружной поверхности. Известны случаи, когда не использованный в строительство блок валялся на даче под открытым небом лет восемь и не получил никаких повреждений. Довольно популярным является соотношение 1:3:7. По сравнению с предыдущим оно позволяет получить больший объём стенового материала из того же количества цемента.

Количество воды

Воду при замешивании стоит добавлять с осторожностью. При её избытке ждать твердения блоков придётся долго. Недостатка же воды не будет, поскольку её запас есть в древесных опилках. Поэтому, перемешивая, добавляем воду, и как только смесь может лепиться, наполняем формы. Не забываем о трамбовке. Срок разборки формы будет зависеть от избытка воды. Если блоки затвердели лишь на третий день – это неудобно, но не окажет влияния на их прочность.

Учитывая эти советы, нетрудно своими руками изготовить стеновые блоки. Благадаря материалу, блоки будут теплые и достаточно прочные.

Особенности арболита

Основой арболита (или по-другому легкого бетона, древобетона, опилкобетона) являются химические добавки и представленные в большом количестве органические, цементно-вяжущие заполнители. Арболит производят в виде готовых стройблоков и плит. Минерализуют наполнитель жидким стеклом, хлоридом и нитратом кальция, сульфатом алюминия и другими веществами, способными эффективно бороться с негативным воздействием органических соединений на застывание цементной массы. В качестве органики обычно применяют: щепу древесины, древесные части стеблей – костру льна и конопли, измельченную солому и стебли хлопковых растений.

Важным достоинством арболита считается его удивительная прочность. Конструкционные виды способны выдерживать даже очень сильные нагрузки и деформацию, обладают ценным свойством к самовосстановлению после временного превышения предельной нагрузки. Отличное звукопоглощение, экологичность, низкая теплопроводность, стойкость к горению, низкая стоимость, удобство и простота в обработке – все эти качества делают легкий бетон незаменимым при возведении зданий малой этажности любого назначения (дома, бани, гаражи, магазины, кафе, промышленные здания и др.).

Также идеален для возведения внутренних перегородок и не капитальных стен зданий, часто используется в качестве материала для тепло- и звукоизоляции потолков, стен и др.

Какова технология изготовления опилкобетонных блоков?

Опилкобетон, это легкий материал, который изготавливают с добавлением таких строительных материалов как: песок, цемент, опилки.

Опилкобетон, на сегодняшний день очень популярный строительный материал, благодаря которому изготавливают дома, коттеджи, гаражи, сараи.

Блоки из опилок имеют ряд преимуществ, например: имеют хорошую теплоизоляции, прочность, устойчивые перед морозами и перед огнём.

Один из главных минусов, это то, что этот материал хорошо впитывает влагу, но такая проблема легко решается, если обработать блоки из опилкобетона специальным средством, который отталкивает влагу.

Существует несколько типов опилкобетона М20, М5, М15, М10. Что касается прочности, то наиболее прочным опилкобетон есть марки типа М5.

Такой строительный материал применяется для строительства фундамента.

Если стоит сделать облицовку внутри помещения, то для этого отлично подойдёт такой тип как: М20 и М15.

Чтобы сделать опилкобетонные блоки понадобятся следующие материалы: опилки, бетономешалка, песок, цемент, глина, вода, доски, толь, стержни с резьбой, желательно чтобы они были стальные, барашковые гайки, листовая сталь, шпатель, гвозди, сито, формы для блоков. Если нужно делать блоки большими, то желательно, чтобы формы были разъемными.

Формы для блоков можно сделать из досок, внутри нужно покрыть форму листовой сталью.

Если формы внутри не покрыты листвой сталью, тогда блоки придётся увлажнять.

Если сделали опилкобетонные блоки, нельзя чтобы они пересыхали.

Во время изготовления блоков, стоит учесть то, что после высыхания, сушки блоков, становятся меньшими.

Если блоки имеют определенную ширину и толщину, тогда их стоит делать на 15-30 сантиметров больше.

В форму нужно положить свернутую в трубочку толи, это для того, если нужно, чтобы в опилкобетоне были отверстия. Тонким слоем опилок покрываются металлические поддоны, на которые будут ставиться деревянные формы.

Чтобы сделать опилкобетонные блоки, для этого стоит высушенные опилки пропустить через сито, потом опилки стоит перемешать с песком и цементом. Следующим этапом, стоит добавить слегка скомканную глину. Всё тщательно перемешиваем, а потом добавляем небольшой струей воду.

Чтобы приготовить раствор для опилкобетонных блоков, стоит учесть следующее, для какой цели будут изготавливаться блоки, если нужна низкая плотность, тогда стоит добавить 20 килограмм опилок, 5 килограмма песка и цемента, также, для изготовления блоков из высокой плотности понадобится: 20 килограмма опилок и цемента, 5 килограмма глины, добавляем 50 килограмма песка.

Для изготовления блоков средней плотности, для этого стоит взять опилок – 20 килограмм, глины – 10, а вот песка – 35, а цемента – 15.

Чтобы узнать качество раствора, то для этого стоит взять в руку подготовленную смесь, если во время сжатия появляется вода, то это говорит о неправильном приготовлении смеси. Если комок пластичный, при этом отбавляет следы от руки, можно смело приступать к изготовлению блоков.

Перед тем как делать опилкобетонные блоки, стоит сразу же определится с размерами, с толщиной стенок.

Стандартные размеры, это толщина материала равна двух кирпичей.

Чтобы блоки быстро высохли, то стоит сделать небольшие отверстия.

Перед тем как начинать делать блоки, то необходимо определиться с размером. Самый популярный размер, это толщина материала, равная толщине двух кирпичей. Чтобы ускорить процесс высыхания, в материале делаются отверстия.

Как только приготовили раствор, то начинать делать блоки нужно приблизительно в течение 1 часа. Подготовленную смесь нужно укладывать в формы, толщина должна быть приблизительно 20 сантиметров. Каждый слой нужно хорошо трамбовать, нужно стараться, чтобы не было воздуха.

Если сделали блоки, тогда их стоит оставить в покое на 2-3 дня. Перед тем как внимать блоки из формы их стоит проверить, для этого стоит взять обычный гвоздь и провести по блоку, если осталась царапина, то блок можно смело вынимать использовать по назначению.

Опилкобетон: состав, пропорции, изготовление | Блоки

Разнообразие строительных материалов продиктовано поиском наиболее дешевых, простых в производстве и экологичных вариантов. Одной из интересных, но далеко не новых, технологий является производство опилкобетона. Он применяется в монолитном и блочном домостроении. Рассмотрим его основные характеристики и технологию изготовления.

Характеристика опилкобетона

В состав смеси входит вода, строительный песок, опилки и цемент; так же возможно применение дополнительных веществ. Благодаря натуральности компонентов материал получается экологически чистым. Процентное содержание опилок может достигать 70%. При этом материал не поддерживает горение, благодаря цементной оболочке. Сопротивление огню длится 3 часов при температуре 1200 °C.

Влагопоглощение материала составляет от 8 до 12%. Достигается показатель путем вымачивания опилок в жидком стекле. Низкая гигроскопичность увеличивает морозостойкость. При самых низких показателях влагопоглощения сопротивление минусовым температурам до 100 циклов.

Показатель теплопроводности экологичного бетона составляет 0,32 Вт/м°С. Для сравнения — 40 см стены из опилкобетона заменяют по 1 метр кирпичной кладки.

Конструкции, из рассматриваемого материала, имеют высокую сопротивляемость к механическим воздействиям. Опилки выступают, своего рода, арматурой, добавляя изделиям стойкость к растяжению.

Работать с опилкобетоном достаточно просто. Для обработки не нужны специальные приспособления. Материал можно, сверлить, забивать гвозди, резать фрезой или ножовкой. Опилкобетонные блоки применяются как для одноэтажного строительства, так и для домов до 4 этажей. В зависимости от конструктивных нагрузок используются различные маркировка, которая формируется исходя из соотношения компонентов

Таблица пропорций составляющих опилкобетона

| Марка | Соотношение компонентов в указанном порядке (цемент, известь, песок, сухие опилки) |

| 5 | 1:1:0:2 |

| 10 | 1:2:8 |

| 15 | 1:1,2:5 |

| 25 | 1:1:1,2:4 |

При строительстве нужно помнить: чем меньше содержание опилок, тем прочнее изделие. При этом тепло- и шумоизоляционные свойства снижаются. Вес рассматриваемого бетона ниже многих строительных материалов, что позволяет уменьшить нагрузку на фундамент. Также отпадает необходимость в применении спецтехники.

Технология изготовления опилкобетона

Кратко рассмотрим производство блоков из опилкобетона своими руками. Для начала работ из доски сбивается опалубка размером 390*190*190 мм. Чтобы блок лучше извлекался, на внутреннюю сторону короба набивают линолеум. Готовить сырье желательно при помощи бетономешалки. В таком случае блоки будут более однородными, что понизит водопоглащение. Вначале перемешиваются сухие компоненты, массовая доля которых зависит от необходимого объема готового продукта. В качестве наполнителя применяются опилки деревьев хвойных пород. Перед добавлением они вымачиваются в известковом растворе или жидком стекле.

Пропорции для раствора извести

- Опилки — 1 м3;

- Вода — 150-200 литров, в зависимости от влажности опилок;

- Известь — 2,5 кг.

Лучше применять цемент марки 400. Добавки должны составлять не более 3% от массы цемента. После перемешивания сухих составляющих, добавляется вода. Она вливается небольшими дозами при помощи лейки. Готовая смесь, при сжатии в руке, не должна рассыпаться. Но и просачивание воды сквозь пальцы недопустимо. Бетон должен получиться однородным и пластичным.

В форме смесь уплотняется вибратором или вручную. Также для уплотнения массы применяются вибрационные столы. На вторые сутки блоки вынимаются из опалубки. Дальнейшая сушка происходит на улице в течение 10-14 дней при ясной погоде. Равномерность схватывания достигается периодическим смачиванием изделий.

Арболит и опилкобетон – что лучше?

Отдельные производители под видом арболита реализуют опилкобетон. Это разные материалы, хотя в составе того и другого есть цемент и заполнители органической природы. Но есть главное отличие: для производства первого используют в основном древесную щепу определенного размера, а для второго – станочную стружку и опилки, которые хуже армируют блок и не могут обеспечить ему такую же высокую пластичность.

Особенности арболита

Длина древесной щепы, которая служит заполнителем арболитового блока, составляет нормированные 20-50 мм. Из-за большого размера ее можно разглядеть на разрез. Предварительно щепу обрабатывают химическими добавками, что повышает устойчивость материала к гниению. Затем смешивают с портландцементом, который соединяет все древесные элементы подобно клею. При изготовлении арболита используют и другие заполнители органического происхождения – костру льна, стебли хлопчатника и рисовую соломку установленной стандартом длины.

Особенности опилкобетона

При изготовлении опилкобетона роль заполнителя играют мелкие опилки. Пространство между ними заполняется смесью цемента и песка, которая обволакивает древесные частицы со всех сторон и склеивает их между собой. На разрез опилки не видны так хорошо, как крупная щепа, поэтому блоки выглядят более однородными. Чем больше песчано-цементной смеси в составе опилкобетона, тем прочнее блок, но при этом он хуже держит тепло. Кроме того, наличие песка в структуре материала понижает его огнестойкость, поэтому при воздействии высоких температур блоки трескаются и теряют форму.

Сходство материалов

Общие характеристики арболита и опилкобетона:

- Легкость.

- Экологичность.

- Хорошая шумоизоляция.

- Устойчивость к плесневым грибкам.

Оба материала не дают усадки и нормально «воспринимают» наружную отделку любого типа. В чем же разница между ними?

Принципиальные отличия

Опилкобетон – удешевленный вариант арболита, поэтому их часто путают. Но как материал для возведения дома первый уступает последнему по всем показателям, за исключением цены. Одно из главных преимуществ качественного арболита – теплоизоляция. Этот материал в 2-3 раза лучше аккумулирует и удерживает тепло, чем опилкобетон. Прочность на изгиб у последнего также значительно ниже, так как в его основе почти нет армирующих компонентов.

К недостаткам опилкобетона относят и то, что для строительства подходят только блоки очень высокой плотности, с большим количеством цемента и песка в составе. Но они тяжелее, поэтому транспортировка и монтаж требуют дополнительных затрат. В связи с этим опилкобетонные блоки чаще используют для утепления уже возведенных стен, так как плотность и прочность в этом случае менее важны.

Компания «СтройСпринт» производит и реализует арболитовые блоки и панели, изготовленные из соответствующих ГОСТу компонентов. Предлагаем заказать требуемую партию прямо на сайте или позвонить по телефону, указанному на сайте.

Стены из мелких блоков.

Чаще всего в дачном и приусадебном строительстве используют блоки, которые можно укладывать вручную, не прибегая к помощи подъемных механизмов. Обычно такие блоки весят не более 50 кг.

Чаще встречаются. Блоки в виде камней из легкого бетона. Из таких камней возводят стены — сплошные или с воздушной прослойкой в кладке и теплоизолирующим облицовкой изнутри. Кладку из легкобетонных камней можно сочетать с облицовкой из кирпича или фасадных плит.

При изготовлении легкобетонных камней (блоков) в ходе строительства с целью экономии цемента и снижения теплопроводности стен следует стремиться к возможно меньшей толщины стенок блока. В качестве пустотообразователя используют бумажные гильзы, склеенные из старых газет и заполненные песком, или специальные вкладыши, изготовленные из опилкобетона , шлакобетона, легкого глинобетона. Наиболее доступные материалы для формирования бетонных блоков — цемент и шлак.

Шлакобетон марки 10 используется для термовкладок, марки 25-для перегородок, марки 35 и 50 — для наружных и внутренних стен. Соотношение мелкого и крупного заполнителя при изготовлении шлакобетона составляет 4:6. Размер мелкого заполнителя 0,2-5, крупного 5-40 мм.

Мелкие блоки из опилкобетона. Такие блоки удешевляют стоимость возведения стен примерно вдвое. При надлежащей защите от атмосферных воздействий срок службы превышает 50 лет. Блоки готовят заранее, потому что на время кладки стен они должны иметь достаточную прочность и нормальную влажность.

Есть разные рецепты приготовления опилочных блоков. Легкий опилочных бетон (объемная масса 500 кг / м3) готовят из опилок и извести (50% по массе опилок и столько же молотой извести). Для повышения прочности опилки следует смешать с сечкой из твердых стеблей. Теплоизолирующая способность кладки из такого бетона в 8-10 раз выше по сравнению с кладкой из сплошного кирпича и вдвое — из фибролита. При этом опилкобетон лучше готовить на цементном или цементно-известковом связующем. Он немного тяжелее и дороже известкового опилкобетона, зато значительно прочнее и долговечнее.

Хорошо подходит такой состав (по объему): 1:1,5:1 (цемент М300: песок: опилки). Он обеспечивает получение опилкобетона марки 10-15 с объемной массой 1000-1100 кг/м3, из которого можно формировать мелкие стеновые блоки прочности на сжатие (через 90 дней) 10-15 кг / см2.

Для экономии цемента часть его заменяют известью или гипсом. Годятся опилки хвойных пород. Если опилки старые, их необходимо обработать антисептиком. Антисептик готовят, растворяя в горячей воде кремнефтористый натрий с последующим (после растворения) добавлением 25%-го технического аммиака. На 1,00 л раствора нужно 0,4 кг крем-нефтористого натрия и 0,65 кг 25%-го технического аммиака.

Технология изготовления опилкобетона не отличается от обычной: перемешивают в сухом виде песок и связующее до получения однородной массы, затем добавляют опилки и малыми порциями воду, которую лучше наливаты из лейки с мелкими отверстиями. Нехватка воды не обеспечивает опилкобетону необходимую марку, ее избыток нарушает процесс твердения, особено в первый месяц. Смесь оптимального состава после сжатия в ладони не разваливается, ладонь при этом слегка влажная. Прочностьность опилкобетона зависит также от качества перемешивания. При изготовлении блоков их поверхность после распалубки целесообразно затереть цементом или гипсом. Опалубку снимают через 3-5 дней после заливки смеси. Долговечность стен из опилкобетон-ных блоков возрастает, если вместо оштукатуривания поверхность облицевать кирпичом (1/2 и 1/4 кирпича).

Стены из легкого монолитного бетона.Такой бетон получают на основе заполнителей — шлака, керамзитового гравия, камышовой сечки, кистрици, опилок и так далее.

Прочный и легкий материал — шлакобетон — получается на основе топливного или металлургического шлака. Соотношение мелкого (0,2-5 мм) и крупного (5-40 мм) шлака в смеси может колебаться от 3:7 до 4:6. Для большей прочности в бетон добавляют песок (10-20% от объема шлака).

Для возведения стен требуется переставная щитовая опалубка высотой 40-60 см из досок толщиной 40 мм (рис.1).

Рис. 1. Переставная щитовая опалубка:

1 — шлакобетон, 2 — щит опалубки, 3 — пергамин, 4 — стойка, 5-распорка, 6 — проводная скрутка, 7 — клинья.

Изнутри щиты покрывают синтетической пленкой или пергамином и прижимают к стойкам, установленных по обе стороны стены, возводимой на всю ее высоту. Расстояние между соседними стойками не должно превышать 1,5 м. Каждая пара стоек друг против друга по верху стягивается проволочными скрутками или фиксируется досками, а внутрь опалубки устанавливаются временные распорки.

Рис.2. Переставная опалубка для возведения монолитных стен:

А — переставная опалубка в стой-ках-штангах: а — общий вид, б — разрез; в — вид сверху; г — размещение и крепление стойки д — элемент опалубки: 1 — стена, 2 — стойки-штанги 3 — клинья , 4 — верхняя связи, 5 — подкосы, 6 — угловые стойки 7-распорка, 8 — гвозди;

Б — опалубка шлакобетонных стен: 1 — распорка, 2 — связка, 3 — клинья, 4-щиты, 5 — стена.

Шлакобетон укладывают слоями по 15-20 см, тщательно уплотняя и утрамбовывая. Через 2-3 дня опалубку переставляют, но в течение недели или даже десяти дней шлакобетонные стены нужно укрывать от солнечных лучей и периодически увлажнять, предохраняя от пересыхания. Штукатурить такие стены можно только через месяц. Иногда шлакобетонные стены возводят из кирпичной облицовкой, которая выполняет роль внешней опалубки и достаточно хорошо защищает шлакобетон от атмосферного воздействия. Внутренняя деревянная опалубка при этом крепится с помощью стоек и откосов. Выбирают толщину шлакобетонных стены дома в зависимости от температур.

Помните! Свежий шлак нередко содержит вредные вещества! Поэтому перед использованием он должен не менее года выдерживаться под открытым небом на хорошо дренированой площадке.

Строительные блоки из опилок и цемента ⋆ Ремонт

К использованию строительных блоков, выполненных из опилкобетона, прибегают при возведении частных домов, коттеджей и других построек. Они также активно применяются в качестве утеплителей. Благодаря высоким эксплуатационным свойствам материала исключается потребность в дополнительном усилении фундамента.

Достоинства опилкобетона

Преимущество использования строительных блоков из цемента и опилок состоит в следующем:- возможность применения при строительстве любых конструкций;- небольшой вес материала позволяет избавиться от необходимости установки сложно фундамента;- доступная цена;- длительный срок эксплуатации;- экологичность делает опилкобетон лучшим материалов для возведения зданий;- простота в использовании;- низкая звукопроницаемость.

Основные компоненты блоков

Главной составляющей материала являются опилки. Кроме того присутствуют вяжущие элементы (песок, вода и известь), от соотношения которых зависят свойства блоков. В случае уменьшения объема добавляемого песка сокращается плотность, и улучшаются теплоизоляционные качества, однако ухудшается прочность. При добавлении большего количества песка, кроме возрастания прочности происходит улучшение влагопронепроницаемости, а также морозостойкости, что позволяет предотвратить коррозионные процессы арматуры.

Размеры блоков из опилок и бетона

Стандартом параметры блоков не устанавливаются. Выбирают их в зависимости от ширины простенков, промежутков между углами сооружения и проемами, от метода укладки. Чтобы упростить процесс укладки блоков значений длины и ширины стен должны быть кратными размерам блоков. Как правило, толщину блоков принимают равной удвоенной толщине кирпича (140мм). Особенно рекомендуют применять этот метод при укладке красного обожженного кирпича. Опилкобетон отличается продолжительной сушкой, потому для ускорения этого процесса просверливают два или три отверстия.

Как сделать строительные блоки из опилок и цемента?

Процесс производства опилкобетона упрощается тем, что входящие в его состав компоненты не требует предварительной обработки и подготовки. Их можно приобрести в любом магазине стройматериалов. Потому приступать к работе можно уже на следующий день. Приготовление смеси требуемого объема является довольно трудоемким процессом, потому для смешивания рекомендуют пользоваться растворосмесителем. Изготовление блоков включает в себя следующие этапы.

- Высушенные опилки, просеянные через сито с ячейками размером 1х1см, смешивают с цементом и песком.

- В полученную смесь добавляют известняковое или глиняное тесто.

- После тщательного перемешивания разбавляют состав водой, постепенно вливая ее через лейку. Определить правильность приготовления смеси можно, сжав ее в кулаке. Если на комке останутся отпечатки пальцев, но влага будет отсутствовать, то компоненты смешаны в верных пропорциях.

- Подготовленные деревянные формы покрывают небольшим слоем опилок. Перед этим необходимо установить в формы пробки из дерева, предназначенные для получения отверстий в блоках.

- Смесью плотно покрывают форму, используя для утрамбовки специальную трамбовку.

- После завершения укладки смеси формы оставляют сохнуть на три дня. При этом прочность материала составит примерно 40 процентов от марочной прочности.

- Формы разбирают, а блоки оставляют еще на четыре дня для повышения их прочности, которая достигнет 70 процентов. Затем блоки располагают под навесом для окончательной сушки. Чтобы сделать процесс сушки более эффективным, рекомендуется следовать таким правилам:

— оставлять зазоры между блоками при их укладке;- производить сушку на сквозняке для равномерного высыхания;- во время дождя блоки следует накрывать пленкой, если возможности переместить под навес нет.

Прочность в 90% блоки из опилок и цемента обретают спустя месяц, для достижения стопроцентной прочности необходимо подождать еще в течение трех месяцев. Убедиться в высоких прочностных свойствах материала, можно, бросив блок с высоты один метр. Сохранение его целостности будет доказательством качества.

песок цемент и опилки, помол цемента Чжэцзян

Опилки, песок и цемент — Информация о тропических лесах

Наиболее распространенная смесь, используемая для стен, состоит из 3 частей опилок, 2 частей песка и 1 части цемента. Для небольших панелей обычно достаточно четырех частей опилок. Для достижения наилучших результатов опилки должны быть из твердых пород древесины с низким содержанием дубильных веществ, камедей и масел. Большинство людей смешивают ингредиенты в большом неглубоком металлическом поддоне, используя мотыги или грабли. Воды должно быть ровно столько, чтобы активировать цемент…

Структурные характеристики композита опилки-песок-цемент

Образец композита опилки-песок-цемент вводился в форму тремя слоями с соответствующей вибрацией. Всего было получено 9 кубиков из 3 использованных соотношений смеси, а соотношение смеси составляет 0,75: 1: 1: 1, 0,75: 1: 2: 2, 0,75: 1: 3: 3, по три кубика из каждой смеси. Первый набор из 9 кубиков, изготовленных из соотношений смеси, был использован для получения 28-дневной прочности на сжатие. Опилки-песок-цемент …

Прочность на сжатие бетона с использованием опилок в качестве заполнителя

В этом исследовании изучались свойства бетона с опилками в качестве замены песка с целью оценки использования опилок в качестве устойчивого материала.2 МАТЕРИАЛЫ И МЕТОДЫ В качестве связующего в данном исследовании использовался твердеющий цемент, произведенный на Ганской цементной фабрике в Такоради в Западном регионе Ганы. Он соответствовал требованиям GS 22 (2004). Вода, производимая …

文件 大小: 780KBБлоки из цемента и опилок: изготовление кирпичей для ванны и …

Производство блоков из цемента и опилок. Самостоятельно требует строгого соблюдения определенных этапов: Подготовить опилки — замочить и обработать специальными составами, тщательно просушить на открытом воздухе.Просейте щепу через сито, удалите крупные куски и посторонние частицы. Просейте материал, тщательно перемешанный с сухими ингредиентами — цементом …

Строительство дома из опилок из бетона — Зеленые дома —

Любой, кто испытывает возрождение старого желания использовать опилки и стружку вместо песка и гравия, чтобы получить зажигалку и Более дешевый бетон должен познакомиться с крошечной диатомовой водорослью — природой …

(PDF) Производство композитных кирпичей из опилок с использованием …

В исследовании использовалось стандартное соотношение 1: 8 (цемент и песок).Уровни замены опилок 0%, 2%, 4%, 6% и 8% использовались для песка, в то время как цемент оставался постоянным по всей смеси …

(PDF) Исследование свойств опилок бетона как

2100 2000 A. Влияние опилок на плотность бетона 1900 1800 Изменение плотности бетона для различных комбинаций 0% 10% 20% 30% песка и опилок с цементом для постоянного водоцемента Опилки + опилки + опилки + опилки + соотношение 0,4 представлен в Таблице 4 и на Рисунке 2. Здесь Таблица 4 100% 90% Песок 80% Песок 70% Песок Песок и на Рисунке 2 показана плотность отвержденного методом разбрызгивания

Использование обработанных опилок в бетоне как частичное…

10/07/2020 Причинами более низкой плотности бетона, изготовленного из опилок, обработанных водой, являются: 1) меньший удельный вес опилок, чем у природного песка, и 2) некоторое пространство занято воздухом при выпуске воды частицы опилок в процессе перемешивания, что привело к увеличению пустот в бетоне. При соотношении вода / цемент, равном 0,44, плотность свежих бетонных смесей BW5 и BW10 уменьшилась на 11,39

Автор: Рафат Сиддик, Малкит Сингх, Сурав Мехта, Рафик БеларбиСмешивание с древесными опилками Concrete Construction Magazine

01.05.1969 целесообразно смешивать это в небольшой бетономешалке на рабочем месте? Просто погрузите опилки в раствор, используя пластиковый контейнер.Мы не рекомендуем использовать бетономешалку, так как раствор кислоты вызывает коррозию, и после использования потребуется тщательная промывка миксера. Также может подойти чан хорошего размера, желательно предварительно покрытый затвердевшим раствором. Об авторе …

Опилки как альтернативный материал для песка в бетоне …

В ходе исследования была определена прочность бетонной смеси с песком и бетонной смеси с опилками в трех различных периодах отверждения; 7 дней, 16 дней и 28 дней.Исследователи использовали экспериментальный метод для изучения и изучения возможности использования опилок в качестве мелкого заполнителя в бетонной смеси, причем обе смеси были отнесены к классу А с пропорциями 1: 2: 4 из …

(PDF) Структурные характеристики опилок-песка

Была принята операция ручного перемешивания, и все ингредиенты композита опилки-песок-цемент были дозированы по весу. Всего девять (9) кубиков размером 150 мм x 150 мм x 150 мм, девять (9) цилиндров

(PDF) Производство композитных кирпичей из опилок

При производстве использовалось стандартное соотношение 1: 8 (цемент и песок). изучение.Уровни замены опилок 0%, 2%, 4%, 6% и 8% использовались для песка, в то время как цемент оставался постоянным по всей смеси …

Влияние опилок как мелкого заполнителя в бетонной смеси …

Ключевые слова: Строительство зданий, мелкий заполнитель, песок, бетонная смесь из опилок 1. Введение Строительная отрасль во всем мире развивается [1]. Строится много строений, как жилых, так и нежилых. Как и во многих других странах, спрос на новые конструкции на Филиппинах сильно возрастает [2].Были предприняты попытки …

(PDF) Исследование свойств опилок бетона как

2100 2000 A. Влияние опилок на плотность бетона 1900 1800 Изменение плотности бетона для различных комбинаций 0% 10% 20 % 30% песка и опилок с цементом для постоянного водоцемента Опилки + опилки + опилки + опилки + соотношение 0,4 представлено в Таблице 4 и на Рисунке 2. Здесь Таблица 4 100% 90% Песок 80% Песок 70% Песок Песок и На рисунке 2 показана плотность посыпки

Частичная замена песка опилками — YouTube

11.06.2015 Сравнение и анализ бетона при частичной замене песка опилками

: s.jaya logeshМенее известные варианты использования пил и опилок

— Использование смеси опилок, песка и цемента для изготовления стеновых панелей было довольно распространенным явлением в некоторых частях Австралии и других странах в течение многих лет. 6. Охрана окружающей среды. Одной из возможностей использования пил и опилок в целях защиты окружающей среды является их смешивание с материалами, которые необходимо компостировать, например навоз. В …

Pykrete — Wikipedia

Pykrete — это замороженный ледяной сплав, первоначально состоящий примерно из 14 процентов опилок или другой формы древесной массы (например, бумаги) и 86 процентов льда по весу (от 6 до 1 по весу ).Во время Второй мировой войны Джеффри Пайк предложил его в качестве материала-кандидата для создания крупногабаритного авианосца для британского Королевского флота. Пикрет отличается необычными свойствами, в том числе относительно низкой скоростью плавления из-за …

Производство стеновых блоков из опилок

19.07.2017 Наслаждайтесь любимыми видео и музыкой, загружайте оригинальный контент и делитесь всем этим с друзьями, семьей и всем миром на YouTube.

作者: Big IdeaЗаполнители песок Строительные материалы BQ

Заполнители песок Заполнители — это сырье, используемое в строительстве, широко используемое в строительной индустрии для твердых оснований и смешивания с другими материалами.Заполнители изготавливаются из мелкозернистых и среднезернистых материалов и доступны в больших мешках или мешках для доставки навалом.

(PDF) Структурные характеристики опилок и песка

Была принята операция смешивания вручную, и все ингредиенты композита опилки-песок-цемент были дозированы по весу. Всего девять (9) кубиков размером 150 мм x 150 мм x 150 мм, девять (9) цилиндров

опилок, песка и цемента — greenrevolution.org

Опилки, песок и цемент. Использование смеси опилок, песка и цемента для изготовления стеновых панелей было довольно распространенным в некоторых частях Северного Нового Южного Уэльса в течение многих лет.История этой технологии восходит как минимум к 1930-м годам, и она была исследована и применена в некоторых частях США, Великобритании и Германии. Читать далее . Патент US8171694 — Строительные блоки — Google Patente. Цементная смесь для …

Исследование свойств опилок бетона как строительных материалов

Цементный песок Опилки Удельный вес 3,16 2,7 1,064 Плотность (г / см3) 3,15 1,63 0,311 Таблица 2: — Свойства материалов III. МЕТОДИКА БЕТОНА Цементный раствор был залит размером 70,6 мм × 70.Формы 6 мм × 70,6 мм. Перемешивание проводили при комнатной температуре (27 ± 2 ° C). Для приготовления кубиков цементного раствора использовалась питьевая вода. Уплотнение свежего раствора в форме было выполнено

(PDF) РАЗРАБОТКА ОПИЛОВОГО БЕТОНА ДЛЯ

Ингредиенты, использованные в смеси: цемент, известь, зола-унос, хлорид кальция, опилки сосны радиата, песок и вода. Бетонная смесь из опилок плотностью 1540 кг / м 3 (содержание опилок 12% …

Эффекты от использования сельскохозяйственных отходов как частичные…

01/09/2018 В каждом случае с сельскохозяйственными отходами были отлиты три пропорции смеси: цемент: песок: объемное соотношение сельскохозяйственных отходов 1: 5: 1, 1: 4: 2 и 1: 3: 3. … Тем не менее, для цементного раствора с опилками и рисовой соломой требовалось больше воды для достижения 50-миллиметровой осадки. Было видно, что высокое водопоглощение опилок и соломы, как показано в таблице 2, было фактором снижения обрабатываемости. Это …

Amazon.co.uk: песчано-цементная смесь

Everbuild Jetcem Песок и цемент для глубокого ремонта, серый, 6 кг.4,5 из 5 звезд 1027. 10,98 фунтов стерлингов 10. 98 фунтов стерлингов 14,76 фунтов стерлингов 14,76 фунтов стерлингов. Получите это Понедельник, 11 января — среда, 13 января. Больше вариантов покупки 10,43 фунтов стерлингов (15 новых предложений) Выбор Amazon для «песчано-цементной смеси» Stormdry Waterproof Express Repair Mortar-Ready to Use Cementless Mix Туба 310 мл, серый песок. 4,1 из 5 звезд 1165. £ 9,99 £ 9,99. Получить …

Цементно-опилочный бетон: Лаборатория лесных товаров,

Цементно-опилочный бетон Предмет Предварительный просмотр remove-circle Поделиться или встроить этот предмет. ВСТРАИВАЕТСЯ. EMBED (для блогов и архивов, размещенных на wordpress.теги элементов организации) Хотите больше? Дополнительные сведения о встраивании, примеры и помощь! No_Favorite. Поделиться. флаг. Отметить этот элемент для. Сцены насилия ; Графический контент сексуального характера; тексты. Цементно-опилочный бетон от Forest Products Laboratory, США

Влияние известняка и деревянной пыли в качестве наполнителя …

портландцемента, песка и сосновых опилок с водой до осадки от 25 до 50 мм. он хорошо сцепляется с обычным бетоном и является хорошим изолятором. Из древесных опилок из твердых тропических пород древесины изготавливали бетон из опилок с прочностью на сжатие 30 МПа в течение 28 дней и прочностью на раскалывание 2.5 МПа бетон имеет плотность 1490 кг / м3. 2. Цель и сфера применения. Основная цель и объем данной …

Каковы недостатки опилок в бетоне? —

Опилкииспользуются в качестве легкого заполнителя для полов и при производстве сборных железобетонных изделий. Я расскажу вам о минусах опилок. 1. Они влияют на схватывание и твердение цемента, поскольку содержат дубильные вещества и растворимые углеводы. 2. Th …

Ноу, как сделать блоки из опилок Crete — Engineering

27/11/2016 Он сказал: «В настоящее время я пытаюсь получить рецепт критских опилок (смешивание опилок и цемента), а также добавление кислот и оснований для получения высокопористой массы.В идеале блоки из этого материала были бы недорогими и хорошими изоляторами ». Он также сказал:« Основные ингредиенты пенополиуретановой изоляции просты, но ноу-хау по ее производству не позволяет

| Как крупный международный издатель академических и исследовательских журналов Science Alert издает и разрабатывает названия в партнерстве с самыми престижные научные общества и издатели.Наша цель заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

| 2021 цены уже доступны. Ты может получить личную / институциональную подписку перечисленных журналы прямо из Science Alert. В качестве альтернативы вы может пожелать связаться с выбранным вами агентством по подписке Направляйте заказы, платежи и запросы в службу поддержки. в службу поддержки клиентов журнала Science Alert. | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. В виде некоммерческий издатель, мы стремимся к самому широкому возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете.В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| Азиатский индекс научного цитирования (ASCI) стремится предоставить авторитетный, надежный и значимая информация по освещению наиболее важных и влиятельные журналы для удовлетворения потребностей мировых научное сообщество.База данных ASCI также предоставляет ссылку к полнотекстовым статьям до более чем 25000 записей с ссылка на цитированные ссылки. | ||||||

Оценка эффективности экологически чистых легких блоков бетонной мостовой с использованием отходов опилок и латерита

% PDF-1.3 % 1 0 obj / Фильтр /Adobe.PPKLite / М (Д: 20161124093553 + 05’30 ‘) / Название (ЯВЛЯЕТСЯ продуктом Acrobat v8.0 P23 0002337) / Prop_Build> / Фильтр> / PubSec> >> / Ссылка [8 0 R] / Подфильтр /adbe.pkcs7.detached / Тип / Sig >> >> / Тип / Каталог / ViewerPreferences> >> эндобдж 9 0 объект > эндобдж 2 0 obj > / Шрифт> >> / Поля [] / SigFlags 2 >> эндобдж 3 0 obj > поток прочность на сжатие; конкретный; строительство; лечение; экологичный; блоки бетонной мостовой; латерит; легкий; опилки; wastesAdobe PDF Library 15.0application / pdf10.1080 / 23311916.2016.1255168ru

блоков смешивания опилок с грунтовой глиной и цементом

Цементные и опилочные блоки: изготовление кирпичей для бани и бани

Производство блоков из цемента и опилок своими руками Строгое соблюдение определенных этапов: приготовить пропитку для опилок и обработать специальными составами, тщательно просушить на открытом воздухе. Просейте щепу через сито, удалите крупные куски и посторонние частицы. Просеять материал, тщательно перемешанный с сухими ингредиентами, цемент получить цену

(PDF) РАЗРАБОТКА ОПИЛОВОГО БЕТОНА ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ

Когда пропорция смеси была изменена на 1: 2, прочность на сжатие через 28 дней снизилась до 8.5 Н / мм 2 и соотношение смеси 1: 3 (цемент / опилки) по объему снизили значение прочности за 28 дней, чтобы получить цену

блоков смешивания опилок с грунтовой глиной и цементом

блоков смешивания опилок с грунтовой глиной и цемент; Блоки из цемента и опилок: изготовление кирпичей для бани и бани Производство блоков из цемента и опилок своими руками требует строгого соблюдения определенных этапов: приготовить опилки пропиткой и обработать специальными составами, тщательно просушить на открытом воздухе. Получить цену

Сделай свои собственные кирпичи из почвы DIY MOTHER EARTH NEWS

(Мои блоки обошлись мне в три цента каждый.. . и они бы не стоили столько, если бы меня не заставляли покупать глину и песок, чтобы добавить их в нашу илистую местную почву!) Короче говоря, цена на цемент и грунт составляет

Блоки стабилизированного грунта Global Ecovillage

) Возьмите грунт / песок / глина и смешайте его с цементом. Практическое правило — соотношение 1 (цемент) / 6 (почва). См. Ссылку UN-HABITAT, чтобы узнать о простых методах определения точного соотношения, которое зависит от вашей почвы. 2) Тщательно / непрерывно перемешивайте, продолжая добавлять воду до тех пор, пока она не перемешается.узнать цену

Строительство дома из опилок Зеленые дома МАТЬ

Статья о строительстве дома из опилок и о том, как этот дом сохранился тридцать лет спустя. Строительство дома из опилок из бетона. Тридцать лет назад, сразу после Второй мировой войны, когда цена была

Опилки, песок и цемент Rainforest Info

Самая распространенная смесь для стен состоит из 3 частей опилок, 2 частей песка и 1 части цемента. Для небольших панелей обычно достаточно четырех частей опилок.Для достижения наилучших результатов опилки должны быть из твердой древесины с низким содержанием дубильных веществ, камедей и масел. Большинство людей смешивают ингредиенты в большом плоском металлическом поддоне с помощью мотыги или грабли. Цена

(PDF) Производство композитных кирпичей из опилок с использованием

Средние значения прочности на сжатие составляли 1,61 Н · мм -2 и 1,986 Н · мм -2 для 50 штук. композиты размером 50 x 50 мм с соотношением опилок и цемента 3: 2 и 2: 1 соответственно; и 1,778 Н мм получить цену

Earth Material Sustainable Sources LLC