Как правильно наматывать ФУМ-ленту – инструкция

27.03.2017

Лента-ФУМ используется для быстрой фиксации стыков труб или фитингов с винтовой резьбой. Материал очень прост в применении, а соединения при этом получаются надежными — без грязных процессов или сварочных работ. Рассмотрим пошагово, как наматывать ФУМ-ленту на резьбу.

Направление обмотки выбирается в сторону винтовой линии. На стыки с правой резьбой материал наносят по часовой стрелке. С левой — в противоположную сторону. Намотка ведется по наружной резьбе.

Процесс по шагам

- При намотке нужно избегать разрывов ленты, многослойных перекосов и складок — со временем они приводят к тому, что стык теряет герметичность.

- Перед тем, как намотать ФУМ-ленту на резьбу, стоит очистить стык от мусора и следов коррозии, при необходимости обезжирить.

- Ленту нужно вести вдоль периметра трубы, слегка натягивая, чтобы она ровно покрывала впадины между витками резьбы.

- Узкая ФУМ-лента: как правильно наматывать. Материал укладывается витками вдоль поверхности с небольшим перехлестом по краям до полного покрытия основы. Если ширина ФУМ совпадает с высотой резьбы, то нахлест не требуется.

- Индивидуально определяется, сколько витков ФУМ-ленты понадобится для конкретного узла. На их количество влияет ширина ленты и параметры стыкуемых труб: плотность резьбы, диаметр окружности. При домашней разводке труб это примерно 3–4 витка.

Главный вопрос, встающий на завершающем этапе работы с ФУМ-лентой — как правильно наматывать ее на край трубы? На последний выступ резьбы обмотку не наносят, чтобы облегчить последующую стыковку элементов. Если лента выпирает над концом трубы, может ухудшиться и пропускная способность стыка. Нередки случаи засорения, поэтому излишки ленты следует удалить.

Независимо от того, из скольких витков ФУМ-ленты состоит обмотка, до скручивания стыков нужно с силой прижать ее к резьбе, проводя пальцами по периметру ободка.

Край можно обрезать или оборвать руками, а затем пригладить в единую плоскость с последним слоем обмотки.

Как правильно намотать ФУМ ленту на резьбу?

Качественный монтаж трубопровода, вне зависимости от его типа и назначения, невозможен без уплотнения резьбовых соединений, обеспечивающего их герметичность. Преимущественно для этих целей используется фум лента, представляющая собой фторопластовый материал, который обладает повышенной термостойкостью и механической прочностью. Кроме того, он практически не восприимчив к химическим средам. При этом полностью исключить протечки можно только при правильном наматывании ленты на резьбу.

Фторопластовый уплотнительный материал 12мм х 0,075мм х 8м.

Как правильно намотать ФУМ ленту на резьбу?

Для обеспечения максимально надежного соединения в процессе монтажа трубопровода с использованием фум ленты необходимо придерживаться следующих правил:

- рабочая поверхность должна быть предварительно очищена от грязи.

Следы ржавчины также нужно удалить, после чего рекомендуется обезжирить место соединения, обработав его бензином или растворителем. К нанесению герметизирующего материала можно приступать только после полного высыхания поверхности;

Следы ржавчины также нужно удалить, после чего рекомендуется обезжирить место соединения, обработав его бензином или растворителем. К нанесению герметизирующего материала можно приступать только после полного высыхания поверхности; - наматывать фум ленту следует на резьбу в направлении закручивания – то есть по часовой стрелке, чтобы в процессе монтажа элементов уплотнение не было ослаблено. При этом нужно следить, чтобы края материала не ограничивали внутренний диаметр трубы. Ширина ленты подбирается в соответствии с шириной резьбового соединения;

ФУМ лента Valtec, 12мм х 0,1мм х 20м.

- в процессе наматывания уплотнителя необходимо прикладывать незначительное усилие, поскольку требуемая герметичность достигается за счет плотности натяжения. Однако делать это нужно аккуратно, чтобы не допустить случайного разрыва материала;

- наматывание производится в несколько слоев, количество которых определяется на основании диаметра эксплуатируемой трубы. Специалисты рекомендуют использовать 4 слоя при работе с 30-40 мм элементами и не менее трех для труб диаметром 15-25 мм;

- рулон с лентой должен находиться в непосредственной близости к резьбе, что позволит произвести идеально ровное наматывание, исключив образование складок и морщин.

При этом каждый следующий виток материала должен частично накладываться на предыдущий;

При этом каждый следующий виток материала должен частично накладываться на предыдущий; - конец уплотнителя необходимо вывести так, чтобы он не препятствовал накручиванию гайки или стыковой детали.

Окончательное заполнение межвиткового пространства резьбы происходит в процессе закручивания соединительного элемента. При необходимости даже незначительного его откручивания с целью юстировки следует учитывать нарушение герметичности. Этот момент желательно предусмотреть, предварительно выполнив пробное накручивание.

High density PTFE tape MULTITAPE for gas & oxygen. 12м х 12мм х 0,1мм. Как правильно намотать ФУМ ленту на резьбу?

Как избежать распространенных ошибок?

При использовании фум ленты категорически не рекомендуется:

- производить намотку отдельными отрезками уплотнителя, поскольку добиться идеальной герметичности в этом случае будет практически невозможно;

- накладывать частично или полностью отмотанный с рабочей поверхности материал повторно, даже если соединительный элемент еще не был накручен;

- ослаблять соединение после того, как межвитковое пространство было заполнено герметизирующими волокнами.

При устранении напряжения перетянутых соединительных элементов фум лента должна быть удалена, после чего необходимо наложить на поверхность новый отрезок.

При устранении напряжения перетянутых соединительных элементов фум лента должна быть удалена, после чего необходимо наложить на поверхность новый отрезок.

Упаковка китайской ФУМ ленты. Как правильно наматывать фум ленту на резьбу?

При выборе уплотнителя следует учитывать условия эксплуатации трубопровода. Существуют материалы, предназначенные как для промышленных, так и для бытовых целей. Фум ленту используют, в частности, при обустройстве систем водоснабжения в жилых домах. Однако нужно учесть, что давление в трубопроводе должно быть в пределах 9.8 Мпа.

Видео

Сколько все-таки наматывать фум-ленты на резьбу, чтобы соединение не потекло? | Фишки Ремонта

Здравствуйте, друзья.

В комментариях к предыдущей статье мы затронули важную тему: сколько витков фум-ленты наматывать на резьбу, чтобы соединение не потекло. Читатель намекал на то, что может привести определенное число витков, которое гарантирует герметичность. Я в корне не согласен с этим утверждением.

Читатель намекал на то, что может привести определенное число витков, которое гарантирует герметичность. Я в корне не согласен с этим утверждением.

Давайте расскажу, как я использую фум-ленту и что думаю по поводу подсчета витков уплотнителя.

Как правильно наматывать фум-ленту

Чтобы надежно запаковать соединение, нужно выполнить как минимум два правила:

- Наматывать ленту по направлению закручивания резьбы. Например, на фитинги с правой (стандартной) резьбой мотаем по часовой стрелке, если смотреть на резьбу с торца (см. фото).

- Наматывать ленту с натягом. Если свободно накручивать ее на резьбу, есть риск того, что во время монтажа уплотнение провернется. К тому же так не получится оценить, сколько именно нужно сделать витков. Вероятнее всего соединение со временем даст течь.

Фум-ленту наматываю по ходу резьбы (по часовой стрелке) с натягом.

Сколько витков намотать

Я считаю, что универсальный совет дать невозможно. Ведь здесь много переменных факторов:

Ведь здесь много переменных факторов:

- Толщина фум-ленты: 0,075 мм; 0,1 мм; 0,12 мм; 0,15 мм; 0,2 мм.

- Диаметр резьбы: 1/4″; 3/8″; 1/2″, 3/4″, 1” и т.д.

- Плотность посадки резьбы: плотная или с зазором.

Как понимаете, в каждом случае количество витков будет разным. Можно, конечно, попробовать составить таблицу невероятных размеров, которая учтет все параметры. Давайте лучше расскажу, на что ориентируюсь я при подсчете числа витков фум-ленты.

Как писал выше, наматываю уплотнитель с натягом. Мотаю до тех пор, пока визуально не скроются острые грани резьбы. Как только поверхность стала практически гладкой — достаточно. Посмотрите, как это выглядит на фото.

Уплотнение должно скрыть резьбу.Уплотнение должно скрыть резьбу.

В моем случае потребовалось сделать 10 витков фум-ленты толщиной 0,1 мм на резьбу ф1/2”. Ленты толщиной 0,2 мм на такую же резьбу ушло 4 витка. Когда будете наматывать самостоятельно, будьте внимательны:

- если уплотнения недостаточно — соединение потечет;

- если намотали ленты с избытком — во время сборки может лопнуть ответная часть фитинга.

В предыдущей статье я рассказал про позиционирование кранов и фитингов. Как правильно собрать соединения, чтобы они потом не потекли. Не пропустите этот материал.

Если сегодняшняя статья оказалась для вас полезной, не забудьте поддержать ее лайком. Подписка на канал здесь. Кликайте ссылку — присоединяйтесь. Впереди еще много чего интересного.

Читайте также:

Ламинат или кафель? 4 причины отказаться от керамической плитки на кухне

Как мотать фум-ленту, чтобы соединение получилось качественным

Добавил(а): Владимир Донешко 16 марта

С появлением трубопроводов перед человечеством встал вопрос герметизации соединений. Эта задача решается с использованием различных уплотнительных материалов. Одним из самых распространённых на настоящий момент можно назвать ленту ФУМ. Чтобы обеспечить с её помощью надёжную фиксацию, важно знать, как наматывать этот уплотнитель.

Что представляет из себя материал

ФУМ-лента (лента из фторопластового уплотнительного материала белого или полупрозрачного цвета) позволяет герметизировать соединения на ниппельных, резьбовых и фланцевых трубопроводах. Уплотнитель широко используется в технических системах, имеющих внутренне давление не более 9,6–9,8 МПа.

Уплотнитель широко используется в технических системах, имеющих внутренне давление не более 9,6–9,8 МПа.

В технической литературе для обозначения разновидностей ленты ФУМ закрепилось название «марка», но более правильно говорить о сортах материала:

- ФУМ-1 — лента этого вида снабжена смазкой в виде вазелинового медицинского масла и предназначена для использования в газовых и водопроводных сетях общего назначения. Применяется она в системах, содержащих агрессивные вещества — разбавленные и концентрированные кислоты, растворы щелочей. Бывает шириной от 10 до 100 мм, толщина может составлять от 0,1 до 3 мм.

- ФУМ-2 — изготавливается без использования смазочного материала и применяется в качестве уплотнителя в трубопроводах, содержащих сильные окислители, кислород. Производится шириной от 3 до 20 мм и толщиной от 0,045 до 0,4 мм.

- ФУМ-3 — этот сорт встречается редко и в качестве самостоятельного назван быть не может, так как представляет собой краевую обрезь двух первых видов ленты.

Применяется в областях, аналогичных первым двум сортам. Ширина может варьироваться в пределах 3–10, 10–20 мм, толщина от 0,12 мм.

Применяется в областях, аналогичных первым двум сортам. Ширина может варьироваться в пределах 3–10, 10–20 мм, толщина от 0,12 мм.

Лента ФУМ выпускается в удобной упаковке, позволяющей легко её использовать

Лента ФУМ обладает рядом преимуществ, благодаря которым она является одним из наиболее востребованных уплотнителей:

- сохранение рабочих свойств при широком диапазоне температур — от -60 до +200 ºC;

- нулевая адгезия, влагопоглощаемость, водо- и газопроницаемость;

- неподверженность воздействию микроорганизмов;

- долговечность и устойчивость к воздействию агрессивных химических веществ;

- значительная степень устойчивости к механическим повреждениям;

- универсальность и простота использования.

Наряду с достоинствами, у материала есть и недостатки:

В качестве уплотнительного материала подходит и лён. Он даёт надёжное соединение, но его применение имеет ряд минусов: для его использования необходимо иметь особые навыки, связанные с технологией намотки и определением количества необходимого материала, и в соединениях с этим уплотнителем применяется герметик, что в дальнейшем значительно усложняет процесс разборки.

Поэтому для мастера, не обладающего соответствующим опытом, оптимальнее использовать ФУМ-ленту.

Как правильно наматывать уплотнитель и сколько

Для получения наиболее надёжного соединения с использованием ФУМ-ленты следует выполнять ряд несложных правил:

- Перед намоткой материала нужно тщательно очистить поверхность места соединения от ржавчины и грязи, после чего произвести обезжиривание с помощью растворителя или бензина. Дальнейшие действия производятся только после высыхания места соединения.

- ФУМ-лента наматывается на внешнюю резьбу по её ходу, то есть по часовой стрелке. Ширина материала подбирается в зависимости от ширины резьбового соединения. Края уплотнителя не должны закрывать внутренний диаметр трубы.

Лента ФУМ накладывается по ходу резьбы

- Накладывать ленту следует достаточно плотно и с небольшим усилием, это придаст соединению герметичность и прочность.

- Количество слоёв рассчитывается в зависимости от диаметра трубы и прямо ему пропорционально.

Например, для трубы диаметром 30–40 мм потребуется 4 слоя ФУМ-ленты, а для трубы диаметром 20–30 мм будет достаточно 3.

Например, для трубы диаметром 30–40 мм потребуется 4 слоя ФУМ-ленты, а для трубы диаметром 20–30 мм будет достаточно 3. - Конец материала следует вывести таким образом, чтобы не создать препятствий для накручивания соединительных элементов.

Видео: Как накручивать ФУМ-ленту на резьбу

Меры предосторожности

- Уплотнитель не рекомендуется наматывать с использованием двух или нескольких отрезков — это нарушит герметичность и прочность соединения.

- Находящуюся на резьбе ленту не следует частично отматывать, так как при повторном её наложении соединение утратит надёжность. При неудачной намотке материал следует снять полностью и повторить процесс.

- Если при соединении элементов создано слишком большое напряжение, которое может повлечь поломку, ослабить ленту не получится. В этом случае также нужно произвести наложение уплотнителя заново, удалив старый отрезок.

Лента ФУМ представляет собой материал, обладающий достаточной надёжностью при уплотнении резьбовых соединений. Правильное её использование позволит обеспечить герметичность любого трубопровода даже человеку, не обладающему большим опытом сантехнических работ.

Статья размещена в рубрике|подрубрике

При монтаже трубопроводных линий из различного вида материалов, подключении сантехнических приборов и проведении иных работ, где требуется герметизация соединений на резьбе, все чаще используют современные материалы, один из них — популярный фторопластовый уплотнитель ФУМ. Его применение имеет свои тонкости — чтобы получить надежное герметичное соединение, необходимо знать, как правильно наматывать ФУМ-ленту на резьбу.

В торговой сети можно найти несколько типов ФУМ-лент, предназначенных для использования в различных условиях, где они будут работать с максимальной эффективностью. Каждая из разновидностей отличается по цвету, своим физическим и техническим свойствам, поэтому при выборе на это следует обращать внимание и приобретать изделие для определенного вида монтажных работ.

Каждая из разновидностей отличается по цвету, своим физическим и техническим свойствам, поэтому при выборе на это следует обращать внимание и приобретать изделие для определенного вида монтажных работ.

Что такое ФУМ-лента и области ее применения

Материалом для производства ФУМ является полученной химическим путем синтетический полимер политетрафторэтилен (фторопласт Ф-4), изначально имеющий вид белых хлопьев, которые при дальнейшей обработке спекаются и прессуются при высокой температуре.

ФУМ-лента — изготовленные из фторопласта Ф-4 тонкие эластичные полоски различной толщины и ширины, намотанные на бобины, реализуются в виде катушек, иногда в комплектацию дополнительно входит смазка или клей.

Благодаря своим физическим и химическим свойствам, лента широко применяется во многих бытовых сферах, где требуется герметичная изоляция резьбовых соединений:

Водоснабжение. Общеизвестно использование ленточных ФУМ для подключения санитарно-технических приборов, радиаторов отопления, соединения труб из различных материалов. Благодаря своим водоотталкивающим свойствам, лента незаменима при монтаже наружных водопроводных линий из труб ПНД, герметизации других видов фитингов на полимерной основе.

Благодаря своим водоотталкивающим свойствам, лента незаменима при монтаже наружных водопроводных линий из труб ПНД, герметизации других видов фитингов на полимерной основе.

Газовые магистрали. ФУМ-лента не пропускает газы, поэтому обеспечивает надежную защиту от утечек при работе в газовых линиях, в быту с ее помощью подключают приборы учета газа, подсоединяют газовые плиты, котлы, баллоны и другое оборудование.

Автомобильная техника. Благодаря высокой химической и термической стойкости, ФУМ-лента применяется при ремонте любых видов техники, она не боится воздействия автомобильного топлива и масла.

В торговой сети чаще встречается лента следующих расцветок:

белая — предназначена для работы в водопроводных магистралях;

желтая — рассчитана на использования в газопроводных линиях.

Рис. 2 Разновидности ФУМПреимущества и недостатки перед паклей

Льноволокно остается одним из широко используемых материалов для уплотнения стыков на резьбе, но во многих случаях ее вытесняет лента ФУМ благодаря следующим преимуществам:

- В отличие от пакли, которая напитывается водой и нуждается в дополнительной защите (окраска, замазка), фторопластовая полоска водонепроницаема и не нуждается при монтаже в дополнительных расходных материалах.

- Герметизация с помощью фторопластовой ленты отличается простотой и высокой скоростью проведения работ.

- Практически невозможно обнаружить соединения с использованием льноволокна, имеющие эстетичный внешний вид – пакля часто выступает за габариты стыков, располагаясь на поверхности, имеет неаккуратную форму и окраску бросающихся в глаза цветов. Соединение с ФУМ обычно скрывается под фитингами и незаметно глазу, при необходимости его легко обрезать или оставить на светлом пластиковом трубопроводе без нарушения декоративности.

- Лен является натуральным материалом и при напитывании влагой подвержен гниению и разрушению, фторопласт может работать в системе десятки лет без потери своих физических и химических параметров.

- По приведенным выше причинам (окраска после намотки) соединение с фторопластовым изолятором в отличие от льняной пакли является быстросъемным — легко поддается демонтажу без проведения дальнейших работ по очистке резьбы и поверхности соединяемых деталей.

- При герметизации паклей необходимо прикладывать значительные физические усилия, используя сантехнические ключи — это может привести к разрушению поверхности фитингов, переходных муфт, накидных гаек. Благодаря своей пластичности при использовании фторопластовых лент прилагаемые усилия намного меньше и позволяют соединять детали даже руками.

- Следует отметить и коммерческие достоинстваства ФУМ-ленты — она легкодоступна, ее можно приобрести в любом магазине стройматериалов или на рынке, по стоимости сопоставима с ценой льняной пакли.

Несмотря на довольно существенные преимущества, ФУМ-лента так полностью и не вытеснила паклю по следующим причинам:

- Материал обладает недостаточной механической прочностью, то есть при использовании на металлической резьбе его поверхность может быть легко повреждена (прорезана) острыми краями зубцов при намотке — в результате герметичность нарушится и соединение начнет пропускать воду.

Данный недостаток ограничивает применение ФУМ-ленты, которую не рекомендуется использовать при треугольной металлической резьбе с острыми зубцами (рис. 3), наиболее подходящие виды – трубная, трапецеидальная и любого вида на пластичных изделиях из полимеров.

Данный недостаток ограничивает применение ФУМ-ленты, которую не рекомендуется использовать при треугольной металлической резьбе с острыми зубцами (рис. 3), наиболее подходящие виды – трубная, трапецеидальная и любого вида на пластичных изделиях из полимеров. - Лента более требовательна к толщине слоя намотки, чем льняная пакля, при переизбытке поверхность фторопластового герметика разрывается, в то время как лен просто уплотняется.

- Несмотря на свою высокую теплостойкость, ФУМ-ленту не рекомендуется использовать в системах отопления со стальными трубами — из-за теплового расширения она сильно сжимается или выдавливается из резьбы, и при охлаждении не полностью герметизирует соединение, в результате чего возникает течь.

- Нельзя применять ФУМ и при стыковании фитингов, которые в процессе работы подвержены вибрации.

Рис. 4 Марки ФУМ и их характеристикиНа заметку: При использовании ФУМ-лент необходимо понимать следующее: она более приспособлена для подсоединения резьбовых фитингов из полимеров, при хороших навыках – с металлической трапецеидальной и закругленной резьбами, и исключена при монтаже стальных трубопроводов, в которых резьба имеет треугольную форму и нанесена по технологии советских времен или самостоятельно плашками.

Технические параметры и марки

Выпускаемые промышленностью фторопластовые ленты и пленки регламентированы ГОСТ 24222-80, в качестве изоляционного уплотнительного материала используется марка ПН (прокладочная неориентированная), в соответствии со стандартом ПН — непрозрачные матовые изделия от молочного до светло-серого цвета.

Ленточный уплотнительный материал из марки ПН отличается следующими параметрами:

- Имеет отличную химическую устойчивость к агрессивным веществам, не растворяется даже в царской водке – смеси концентрированных азотной и соляной кислот.

- Выпускаемая пленка не теряет параметров в температурном диапазоне от -269 °С до +260 °С, является трудногорючим материалом с порогом воспламенения 520 °С.

- При нагревании свыше 260 °С полимер выделяет летучие токсичные соединения фтора.

- Материал газонепроницаем, является отличным диэлектриком — электрическая прочность 65 кВ/мм.

- Прочность пленки на разрыв в продольном направлении 19,1 МПа или 191 кгс/см2.

- Пленка обладает высокой эластичностью, ее относительное удлинение до разрыва при любой толщине — 185%.

- Материал не имеет пор и обладает низким коэффициентом трения.

- Согласно приведенному стандарту, толщина пленки ПН лежит в диапазоне от 0,2 до 3 мм, а ширина составляет 40 — 120 мм.

Также для фторопластовой ленты марки 4Д, изготовленной методом раскатки жгута, приняты техусловия ТУ 6-05-1388-86, в которых указаны:

- Область применения: соединения резьбой трубопроводов из всех видов материалов, эксплуатируемых в температурных условиях от -60 °С до +200 °С;

- Давление рабочей среды: до 9,8 МПа (98 кгс/см2), предельно допустимые показатели — 41,2 МПа (412 кгс/см2).

Лента ФУМ выпускается следующих марок:

1 — для рабочей среды промышленного назначения, а также для оборудования с химически активными веществами — кислотами, щелочами высокой концентрации, их смесями и растворами. Изготавливаются первого и высшего сортов, используются с вазелиновыми маслами (17-20%) в качестве смазки.

Изготавливаются первого и высшего сортов, используются с вазелиновыми маслами (17-20%) в качестве смазки.

2 — не содержащий смазки фторопластовый герметик, рассчитанный на изоляцию стыков кислородопроводящих или с другими активными окислителями систем.

3 — крайние участки лент первых двух и пленки СКЛ (сырая каландрированная лента из фторопласта Ф-4), для эксплуатации в трубопроводах промышленного назначения, рабочим телом которых являются промышленные компоненты и химически активные вещества в виде концентрированных кислот, щелочей и их сочетаний в разных пропорциях.

Основные физические характеристики применяемых в строительной отрасли ФУМ 1-3 по ТУ 6-05-1388-86:

- прочность на разрыв, Мпа: 6,86 и 4,9 для ФУМ-1 и 2,94 для ФУМ-3;

- относительное удлинение при разрыве, %: 95, 80 для ФУМ-1 и 40 для ФУМ-3;

- толщина, мм: 0,1 -0,14 для ФУМ-1 и 0,12 для ФУМ-3;

- ширина, мм: 10 — 60 для группы ФУМ и 3 – 25 для ФУМ-3.

ФУМ-лента: как правильно наматывать

Любой сантехник или неквалифицированный домовладелец без труда может намотать льняную паклю или сантехническую нить на шаровой кран, эксцентрик смесителя, переходную муфту радиатора, и успешно закрепить их в нужных местах. При этом толщина слоя не играет решающую роль (при нехватке изолятора его всегда можно добавить) и следует соблюдать лишь единственное правило — накручивать материал только по ходу резьбы, чтобы избежать его разматывания при оборотах.

При этом толщина слоя не играет решающую роль (при нехватке изолятора его всегда можно добавить) и следует соблюдать лишь единственное правило — накручивать материал только по ходу резьбы, чтобы избежать его разматывания при оборотах.

С ФУМ-лентой дело обстоит немного сложнее — при большом слое намотка будет сдвигаться в противоположную ходу сторону и может частично забить трубопроводный канал (в видео из интернета есть немало примеров неправильной намотки). Поэтому знание того, сколько витков ФУМ-ленты нужно наматывать, является важным моментом и для грамотного монтажа стыков на фторопластовый герметик требуется практика и некоторые навыки.

Перед тем, как намотать ФУМ-ленту, нужно почистить резьбу от мусора, грязи и ржавого налета (можно воспользоваться растворителями или бензином), далее работы проводят в следующей последовательности:

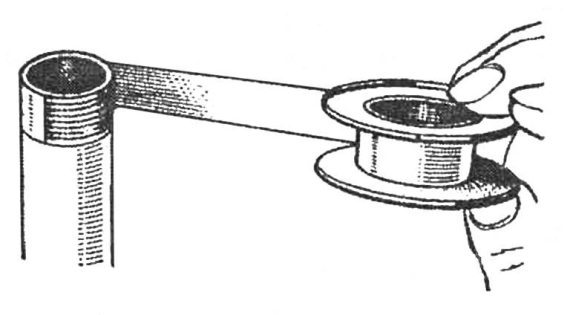

- Не снимая с катушки, прижимают край ленты пальцем и производят намотку на резьбу по часовой стрелке с небольшим натяжением, не допуская перекручиваний.

Ленту желательно использовать шириной, равной длине резьбы. Количество слоев зависит от многих факторов – толщины ленты, материала фитингов, их диаметров, качества изготовления (величины зазоров), обычно стандартное число витков не превышает трех – четырех, но может доходить и до двадцати.

Ленту желательно использовать шириной, равной длине резьбы. Количество слоев зависит от многих факторов – толщины ленты, материала фитингов, их диаметров, качества изготовления (величины зазоров), обычно стандартное число витков не превышает трех – четырех, но может доходить и до двадцати. - Далее лента круговыми движениями с усилием обжимается пальцами, под ее поверхностью должен просматриваться рельеф резьбы.

- После намотки ленту обрывают натяжением — данный способ лучше обрезки, так как сильнее уплотняет намотанные слои и делает крайнюю кромку более узкой.

Рис. 7 Как правильно наматывать ФУМ (на примере установки газового счетчика)Важно: Если при использовании ФУМ-ленты соединение получилось негерметичным, произвести его демонтаж и добавить несколько витков не получится — полоска при разборке прорезается и безвозвратно повреждается, придется накручивать витки в большем количестве заново.

Следует понимать, что ФУМ-лента не является полной заменой льноволокна — она рассчитана на использование в соединениях на резьбе с эластичными или притупленными кромками (современная сантехническая арматура по западным стандартам, полимерные фитинги), где ее поверхность не прорезается. Для систем отопления со стальными трубами или в трубопроводах большого диаметра коммунального хозяйства применение льняной пакли пока не имеет достойной замены в лице ФУМ по эффективности, доступности и дешевизне материала.

Для систем отопления со стальными трубами или в трубопроводах большого диаметра коммунального хозяйства применение льняной пакли пока не имеет достойной замены в лице ФУМ по эффективности, доступности и дешевизне материала.

Уплотнение резьбы ФУМ-лентой: видео

Добавьте страницу в закладки!<index>

Фум-лента, так же, как и лен (пакля), часто используется для уплотнения резьбы на трубах и других резьбовых соединений при монтаже элементов водопровода домашней сети.

Впрочем, в 90% случаев причиной протечек является не сама фум-лента в плане качества материала, а допущенные ошибки при ее намотке на резьбу. О том, как правильно надо мотать фум-ленту, чтобы резьбовое соединение получилось качественным, читайте дальше.

Пошаговый процесс работ

Первым делом нужно отмотать кусок фум-ленты требуемой длины (зависит от диаметра используемого фитинга или трубы), сложить ее вдвое и сформировать небольшой такой «пучок».

Далее, начиная от края резьбы (буртика фитинга) нужно туго наматывать фум-ленту на резьбу таким образом, чтобы каждый новый виток перекрывал предыдущий наполовину.

Когда дошли до начала резьбы, фум-ленту нужно уплотнить рукой. Если же соединение ответственное, дополнительно можно использовать уплотнительную пасту (обычно она серого цвета).

Потом уже накручиваем кран или муфту. Сначала надо накрутить от руки, а потом уже с помощью ключа. И таким вот образом пакуются все резьбовые соединения фум-лентой.

Подробно о том, как мотать фум-ленту, чтобы соединение получилось качественным, вы можете посмотреть в видеоролике на нашем сайте.

[Голосов: 0 Средняя оценка: 0]Вас заинтересуетГерметичность соединений – важный показатель качества работы сантехника или газовика. Необходимо правильно наматывать ФУМ ленту: не допускать перекосов, соблюдать направление намотки, не ошибаться с количеством ленты. Ошибки в этом деле чреваты проблемами с соединением: оно либо начнет протекать, ибо фитинг треснет при затягивании. Разберемся, как правильно уплотнять резьбу ФУМ лентой и что для этого требуется.

Что такое ФУМ лента?

Аббревиатура «ФУМ» образована от названия материала (фторопласт, т. е. политетрафторэтиленовый полимер) и его назначения (уплотнительный материал). Аббревиатура достаточно полно описывает средство для уплотнения стыков. Это полоса белой (иногда бежевой) полимерной пленки. Намотав ее на резьбу, предотвращают просачивание влаги или проникновения газа через соединение.

ФУМ лента появилась в качестве замены материалам для герметизации, применявшимся ранее: пакле, льняным шнурам, пропитанным краской бинтам и другим материалам на натуральной основе. Чтобы оценить целесообразность применения новой разновидности уплотнителя, нужно хорошо представлять себе сильные и слабые стороны фторопластового полимера.

Достоинства и недостатки материала

Главное достоинство ленты, которое сразу оценили сантехники и газовщики, – простота и удобство в использовании. Ее не нужно промазывать водоотталкивающими пастами, краской или иными субстанциями, поэтому сокращается время создания каждого соединения. Кроме того, не приходится пачкать руки.

Кроме того, не приходится пачкать руки.

К другим преимуществам этого уплотнителя относится:

- Стойкость к агрессивным веществам. Даже растворы химически активных веществ, текущие по трубам, загерметизированным фторопластовым уплотнителем, не разрушат набивку.

- Стойкость к низким и высоким температурам. Фторопластовый полимер не теряет эластичности при температурах от -50 °C до +210 °C.

- Непригодность для развития микроорганизмов. На поверхности пленки не растет плесень, также этот материал не повреждается бактериями.

Лента может применяться для герметизации резьбовых соединений на трубопроводах из пластиковых, металлических или металлопластиковых элементов.

Есть и некоторые недостатки. Прежде всего, лента неприменима для трубопроводов с большим диаметром (от 50 мм и более). На массивной резьбе слой пленки в 0,1–0,2 мм не обеспечит непроницаемость для воды. Кроме того, соединения, заделанные с помощью этого уплотнителя, нежелательно проворачивать. Иначе резьба острой кромкой рассечет материал, открыв путь воде.

Иначе резьба острой кромкой рассечет материал, открыв путь воде.

Разновидности ленты: выбираем правильно

Первый секрет, который необходимо знать, чтобы пользоваться фторопластовым уплотнителем правильно: существуют три разновидности ленты. Каждая из них предназначена для особых видов трубопровода. Вот их краткая характеристика:

- Чтобы добиться герметичности резьбового соединения труб, в которых будут течь агрессивные жидкости, применяют пленку ФУМ-1. Она покрыта специальной смазкой, повышающей качество герметизации и облегчающей сборку.

- Для систем, по которым поступают окислители, предназначен материал ФУМ-2. В его составе нет смазки.

- Если в среде нет окислителей, щелочей и других агрессивных веществ, подойдет пленка ФУМ-3. Она также выпускается без смазки.

Не меньшее значение, чем тип материала, имеет ширина полосы. Она должна строго соответствовать ширине резьбы. Поэтому все три разновидности выпускаются в нескольких различных типоразмерах.

Если тип пленки или размер полосы подобран неправильно, сделать резьбу непроницаемой будет очень сложно.

Технология герметизации соединений

Еще одно условие получения хорошего результата – соблюдение технологии герметизации стыков.

Работы выполняются в следующем порядке:

- Очистка резьбы от грязи и окислов. Металлическую резьбу очищают проволочной щеткой. Завершающий этап – протирка деталей ветошью, смоченной в растворителе, чтобы убрать жировую пленку.

- Подбор пленки по типу и ширине. Края не должны выходить за границы резьбы. Слишком узкая разновидность тоже не годится: при наматывании в месте перекрытия слой получится толще, а по краям – тоньше.

- Намотка ленты. Витки делают строго по часовой стрелке, с достаточным натяжением, чтобы материал плотно садился на резьбу, но не прорезался.

Ленту нельзя отматывать обратно. Если при намотке виток лег не правильно, придется снять материал целиком и перемотать повторно.

Чтобы правильно работать с ФУМ лентой, требуется некоторый навык. Если вы раньше ни разу не пользовались этим материалом, обязательно потренируйтесь перед тем, как собирать стык (сделайте несколько пробных намоток). Затраченные усилия окупятся – вы сможете создавать аккуратные соединения, не проницаемые для воды, затрачивая минимум усилий.

Качественный монтаж трубопровода, вне зависимости от его типа и назначения, невозможен без уплотнения резьбовых соединений, обеспечивающего их герметичность. Преимущественно для этих целей используется фум лента, представляющая собой фторопластовый материал, который обладает повышенной термостойкостью и механической прочностью. Кроме того, он практически не восприимчив к химическим средам. При этом полностью исключить протечки можно только при правильном наматывании ленты.

Фторопластовый уплотнительный материал 12мм х 0,075мм х 8м.

Как правильно наматывать фум ленту на резьбу?

Для обеспечения максимально надежного соединения в процессе монтажа трубопровода с использованием фум ленты необходимо придерживаться следующих правил:

- рабочая поверхность должна быть предварительно очищена от грязи.

Следы ржавчины также нужно удалить, после чего рекомендуется обезжирить место соединения, обработав его бензином или растворителем. К нанесению герметизирующего материала можно приступать только после полного высыхания поверхности;

Следы ржавчины также нужно удалить, после чего рекомендуется обезжирить место соединения, обработав его бензином или растворителем. К нанесению герметизирующего материала можно приступать только после полного высыхания поверхности; - наматывать фум ленту следует на резьбу в направлении закручивания – то есть по часовой стрелке, чтобы в процессе монтажа элементов уплотнение не было ослаблено. При этом нужно следить, чтобы края материала не ограничивали внутренний диаметр трубы. Ширина ленты подбирается в соответствии с шириной резьбового соединения;

ФУМ лента Valtec, 12мм х 0,1мм х 20м.

- в процессе наматывания уплотнителя необходимо прикладывать незначительное усилие, поскольку требуемая герметичность достигается за счет плотности натяжения. Однако делать это нужно аккуратно, чтобы не допустить случайного разрыва материала;

- наматывание производится в несколько слоев, количество которых определяется на основании диаметра эксплуатируемой трубы.

Специалисты рекомендуют использовать 4 слоя при работе с 30-40 мм элементами и не менее трех для труб диаметром 15-25 мм;

Специалисты рекомендуют использовать 4 слоя при работе с 30-40 мм элементами и не менее трех для труб диаметром 15-25 мм; - рулон с лентой должен находиться в непосредственной близости к резьбе, что позволит произвести идеально ровное наматывание, исключив образование складок и морщин. При этом каждый следующий виток материала должен частично накладываться на предыдущий;

- конец уплотнителя необходимо вывести так, чтобы он не препятствовал накручиванию гайки или стыковой детали.

Окончательное заполнение межвиткового пространства резьбы происходит в процессе закручивания соединительного элемента. При необходимости даже незначительного его откручивания с целью юстировки следует учитывать нарушение герметичности. Этот момент желательно предусмотреть, предварительно выполнив пробное накручивание.

High density PTFE tape MULTITAPE for gas & oxygen. 12м х 12мм х 0,1мм.

Как избежать распространенных ошибок?

При использовании фум ленты категорически не рекомендуется:

- производить намотку отдельными отрезками уплотнителя, поскольку добиться идеальной герметичности в этом случае будет практически невозможно;

- накладывать частично или полностью отмотанный с рабочей поверхности материал повторно, даже если соединительный элемент еще не был накручен;

- ослаблять соединение после того, как межвитковое пространство было заполнено герметизирующими волокнами.

При устранении напряжения перетянутых соединительных элементов фум лента должна быть удалена, после чего необходимо наложить на поверхность новый отрезок.

При устранении напряжения перетянутых соединительных элементов фум лента должна быть удалена, после чего необходимо наложить на поверхность новый отрезок.

Упаковка китайской ФУМ ленты.

При выборе уплотнителя следует учитывать условия эксплуатации трубопровода. Существуют материалы, предназначенные как для промышленных, так и для бытовых целей. Фум ленту используют, в частности, при обустройстве систем водоснабжения в жилых домах. Однако нужно учесть, что давление в трубопроводе должно быть в пределах 9.8 Мпа.

Видео

Используемые источники:

- https://prorab.guru/stroitelstvo/uchimsya-namatyivat-lentu-fum-professionalno.html

- http://okanalizacii.ru/truby/montazh/kak-namatyvat-fum-lentu-na-rezbu.html

- https://sdelairukami.ru/kak-motat-fum-lentu-chtoby-soedinenie-poluchilos-kachestvennym/

- https://mschistota.ru/remont/kak-namatyvat-fum-lentu.html

- https://otoplenie-guide.ru/oborudovanie/komplektuyushie/kak-pravilno-namativat-fum-lentu

особенности применения и советы сантехников

Благодаря активному развитию строительных технологий сегодня практически все люди пользуются водо- и газопроводом. Естественно, у таких благ есть недостаток. Речь идет о вероятности утечки. Чтобы свести такой риск к минимуму, необходимо позаботиться о герметичности в местах, где идет резьба. Для этих целей используются различные средства, среди которых отдельно стоит выделить фум ленту.

Естественно, у таких благ есть недостаток. Речь идет о вероятности утечки. Чтобы свести такой риск к минимуму, необходимо позаботиться о герметичности в местах, где идет резьба. Для этих целей используются различные средства, среди которых отдельно стоит выделить фум ленту.

Особенности материала

Фум лента представляет собой герметизирующий полупрозрачный или белый материал, созданный из фторопластового уплотнителя. Его основным преимуществом считается повышенное противостояние к термическому воздействию и механическим повреждениям. Такой материал не рвется, не подвергается деформации, не теряет свои характеристики, а также не боится агрессивных химических веществ.

С помощью фум ленты возможно создание герметичного соединения на трубопроводах различного типа. Лента нередко задействуется в инженерных системах, где внутреннее давление не превышает 9,8 МПа.

Как было упомянуто ранее, для изготовления продукции используется фторопласт-4. Готовая фум лента раскатывается в рулоны, а затем упаковывается.

Готовая фум лента раскатывается в рулоны, а затем упаковывается.

Главная особенность материала состоит в том, что его можно широко использовать в жилых помещениях, не боясь отравлений. Также стоит отметить следующие характеристики:

- повышенная прочность;

- устойчивость к химическим средам;

- эластичность;

- возможность применения при температуре от -70˚ C до +200˚ C .

Фум лента воспламеняется при температуре, превышающей +300˚ C , однако она не взрывается. Если изделие разогреть до +250˚ C , то начнется выделение токсичных соединений.

Преимущества:

- простота использования, благодаря чему наматывать изделия очень легко;

- химическая устойчивость;

- универсальность.

Недостатки:

- недостаточный уровень герметизации;

- возможность выскальзывания фум, спровоцированного расширением материала, вызванного перепадом температуры;

- недостаточная надежность при обработке фитинговых соединений.

Несмотря на вышеупомянутые недостатки фум лента часто используется для уплотнения и герметизации резьбы водопроводных сетей.

Классификация

- Фум-1 выступает в роли уплотнительного материала в системах химического происхождения и в сетях общественного значения, включая газо- и трубопровод.

- Фум-2, в составе которой не предусмотрено наличие смазочных материалов, используются для уплотнения в системах сильнодействующего окислителя.

- Фум-3 выступает в роли уплотнительного материала, применяемого в сетях общественного значения и системах химического происхождения.

Лен или фум лента?

Ранее в роли теплоизоляционного материала выступал преимущественно лен, то есть пакля. С его помощью герметизировали резьбу и другие металлические соединения, а затем сверху носили слой герметика. Если же на веществе оседала пыль, лен отслаивался, что приводило к потекам.

Сегодня строители считают паклю устаревшей. Они предпочитают наматывать фум ленту, что не требует особой подготовки. При использовании льна для герметизации резьбы необходимо учитывать следующие факторы:

Они предпочитают наматывать фум ленту, что не требует особой подготовки. При использовании льна для герметизации резьбы необходимо учитывать следующие факторы:

- изоляционные качества пакли снижаются, если нанести недостаточное количество герметика;

- при обилии герметичного материала возникает избыточное давление, из-за чего возможны деформации и даже частичное разрушение соединения.

Стоит отметить, что лен лучше всего подходит для герметизации старых труб, а вот второй материал стоит использовать при обработке металлопластиковых и пластиковых разновидностей. При этом следует упомянуть возможность данного изделия проникать в борозды резьбы, благодаря чему все пространство полностью заполняется, а значит, протечка невозможна.

Как наматывать фум ленту?

Перед использованием материала необходимо выполнить специальную подготовку.

- Поверхность, где будет наматывать фум лента, необходимо очистить от ржавчины и любых загрязнений.

- Рабочую область обязательно обезжиривать. Для этой цели используется бензин или растворитель.

- Начинают обработку только после полного высыхания.

На подготовленную поверхность наматывают по часовой стрелке, благодаря чему в процессе соединения элементов материал не будет случайно сорвана. Дополнительно потребуется незначительное натяжение, что сделает обмотку действительно плотной. Хорошее натягивание обеспечит отличную герметичность и прочность. Стоит отметить, что ленту из нескольких кусочков не следует использовать.

Специалисты наматывают изделие минимум в 2 слоя. Если диаметр трубы составляет 20–30 мм, потребуется 3 слоя, а для труб с параметром в 40 мм подойдет 4 слоя.

Что нужно помнить?

Поверхность материала довольно скользкая, из-за чего устранение поломки может быть затруднено.

После того как соединение получится герметичным, обратно разматывать ленту не стоит. Если она была неправильно наложена, необходимо полностью ободрать изделие и выполнить наматывание заново.

Если получилось слишком сильное напряжение ленты, ее необходимо снять с резьбы и намотать новый слой.

Фум лента – это отличный материал, который используется для герметизации различных соединений. Чтобы изделие обеспечило отменный результат, необходимо правильно подобрать разновидность, а также научиться наматывать ленту в соответствии со всеми требованиями.

как правильно наматывать на резьбу и сколько накручивать

На чтение 7 мин Просмотров 2.7к. Опубликовано

Резьбовое, фланцевое или ниппельное соединение требует уплотнения, для исключения протечек в процессе дальнейшей эксплуатации. Универсальная фторсодержащая пленка – фумлента заменила традиционную паклю, известную сантехникам с незапамятных времен. Теперь пользуются современной фум лентой, в разы улучшающей качество стыков трубопроводов и коммунальных систем.

На заметку: фум лента подходит для пластикового сантехнического оборудования, где показывает стопроцентный результат герметизации стыков.

Свойства и технические характеристики

Лента изготовлена из политетрафторэтилена или фторопласта. Обмотка из нее обладает уникальными свойствами:

- Устойчива в температурном диапазоне – от -60 до +200°С;

- Не впитывает воду и другие жидкости:

- Устойчива к химическим соединениям;

- Нейтральная реакция на технические смазки и строительные эмульсии;

- Устойчива к образованию грибков и плесени;

- Не реагирует на атмосферные воздействия;

- Выдерживает давление в системе до 100 атмосфер, стойка к гидравлическим ударам и перепадам давления;

- Не крошится при низких температурах и не плавится при высоких;

- Не стареет – срок службы равен времени службы конструкции.

Важно! Температура больше 240°С вызывает процесс распада, при котором фторопласт становится летучим и выделяет фтор.

Технические характеристики:

- Размер по толщине – от 0,04 до 02 мм;

- По ширине – 10, 20, 15, 60 мм;

- Максимальное давление 40 Мпа:

- Сопротивляемость на разрыв – от 40 до 60 кг/кв.

см;

см; - Смазки до 20%:

- Модуль Юнга – 1,4-1,8.

Область применения

Уплотнитель используется для прокладки и герметизации стыков , колен, фитингов. Ее иногда применяют как альтернативу резиновым прокладкам и уплотнительным кольцам при временном ремонте, пока сходят в магазин.

Читайте такжеЛента для труб (ремонтная), которая устраняет течи: для герметизации водопровода

При ремонте и установке любых трубопроводов, будь то водопроводная сеть, вентиляция или газопровод, должна использоваться лента для труб, чтобы обеспечить надежную герметизацию всех соединений….

Область применения в зависимости от марки:

- Марка №1 – используется в соединения систем, транспортирующих агрессивные жидкости (кислота, щелочь). Вазелиновая смазка усиливает защитные свойства материала. Применяют для монтажа канализационных, отопительных систем и труб водоснабжения. Производят такой материал шириной от 10 до 100 мм;

- Марка №2 – уплотняют газовые трубопроводы, транспортирующие кислород и прочие окислительные газы.

Бывает в ширину от 3 до 20 мм;

Бывает в ширину от 3 до 20 мм; - Марка №3 – это обрезанный край первых двух марок. Представлена шириной от 3 до 20 мм область применения схожа с предыдущими.

Учитывая размер трубы, выбирают ширину фум ленты.

Фторопластовый уплотнитель широко используют в домашнем хозяйстве, при подключении бытовых приборов – посудомоечных и стиральных машин, газовых котлов.

Во всех случаях на резьбу делается подмотка, усиливающая сцепление и герметичность соединения. При правильной обмотке происходит надежная герметизация стыков.

Рассмотрим, как правильно наматывать фум ленту на резьбу.

Преимущества и недостатки

К плюсам обмотки относят:

- Первое отличие от пакли – фумлента не впитывает воду. Поэтому стыковка не требует дополнительной герметизации в виде нанесения краски или замазки;

- Легкость в употреблении – уплотнитель упакован на небольшие бобины, с которой просто накручивать непосредственно на резьбу;

- Эстетичность обработки – материал не выступает за края, как это случается с паклей. Кроме того, лента выпускается в тонах, соответствующих цветам пластиковых труб и сливается с общим фоном;

- Льняная пакля со временем приходит в негодность и требует замены, а фторопласт не разрушается и служит столько, сколько фитинг или сифон;

- Легкий демонтаж в случае замены конструкции. Намотку просто снимают без дополнительной зачистки;

- После намотки уплотнителя не требуется значительных усилий для соединения деталей;

- Широко распространена – ее всегда можно приобрести в нескольких вариантах ширины и толщины в любом строительном маркете.

Есть незначительные минусы:

- Не подходит для треугольной металлической стальной резьбы, так как материал может быть поврежден острыми краями и не выполнит функции уплотнителя;

- Лишняя обмотка не уплотняется, как традиционная пакля, поэтому нужно дозировать витки накрутки. Обычно это 3-10 оборотов;

- Уплотнитель не подходит для оборудования, производящего во время работы вибрации. В процессе эксплуатации тряска лишает фторопласт присущих ему свойств, нарушая герметичность.

Подготовка поверхности

Монтажный узел обычно покрыт влагой, ржавчиной или смазкой от предыдущих операций. Новая труба имеет пыль от нарезки. Поэтому перед тем как мотать фумленту, резьбовой отрезок тщательно очищают, добиваясь сухого состояния.

Для очистки применяют обыкновенную ветошь.

Затем обрабатывают бензином или растворителем, чтобы полностью обезжирить поверхности.

Простой способ намотки на резьбу

Технически уплотнитель представляет собой тонкую, неширокую ленточку, намотанную на бобину. Оттенки – белый и кремовый. Задача обмотки – не оставить зазора для или другой жидкости. Учитывают, что всегда идет по часовой стрелке слева направо.

На заметку: Используя ленту первый раз, лучше сделать пробную обмотку, чтобы посмотреть, как ведет себя материал и определить количество витков на данном участке.

Чтобы обмотать место стыка конец ленты освобождают и прикрепляют к резьбе. Катушку держать в сторону сматывания, чтобы фумка была в постоянном натяжении против часовой стрелки. Ее постоянно подтягивают, равномерно сдвигая на половину, чтобы был хороший нахлест на предыдущий слой.

Второй этап – готовую обмотку притирают пальцами к основанию настолько, чтобы она буквально въелась в резьбу и проступили ребра. Так легко накрутить вторую половину конструкции, а подложка из ленты обеспечит надежную герметичность соединения.

Важно! Лента должна плотно облегать трубу, не пузыриться и лежать гладко.

Сколько витков фум ленты наматывать на резьбу

Подбирая ширину и марку ленты, обращают внимание на вид трубы и степень износа резьбы. Значительный износ требует большое количество герметичной прослойки.

Как правильно наматывать фум ленту:

- Прикладывают конец фумки на сгон и ведут ее по часовой стрелке, так же как идет резьба. Если сделать наоборот, то при закручивании сгона, вся намотка стянется назад и придется перематывать. Прямая обмотка будет идти в направлении винта и плавно прилегать к основанию. Рубцы резьбы глубже продавят фторопласт и герметично закроют просвет.

- Ширину материала подбирают по размеру наружной резьбы. Следят, чтобы края не закрыли проход в трубе.

- При накладывании фторопласта прилагают усилие не растягивающее, а только плотно прижимающее его к основанию. Растянутая лента уже испорчена и не годится для намотки.

- Оторванный конец не должен препятствовать плавному вхождению второй трубы. Его аккуратно отводят в сторону, а в конце монтажа отрезают или отрывают.

Витки рассчитываются исходя из диаметра трубы. Если размер 20-30 мм, то намотать не более трех слоев. 30-40 мм четыре слоя. На большие трубы наматывают до 20-30 оборотов. Во всех вариантах индивидуально определяют количество оборотов, в зависимости от состояния резьбы.

Особые рекомендации

Ленту фум мотают только один раз! Если наматывание получилась слабым или неудачным, снимают все слои и повторяют заново. Прочная стыковка с выступом резьбы прорезает поверхность и фторопласт становится непригодным к повторному использованию.

Не рекомендуется производить обмотку несколькими отрезками – натяжение будет недостаточным, а герметичность останется под вопросом.

Правильно намотанная фум лентаСлишком большое натяжение уже нельзя ослабить, придется снять все слои и повторить заново. Нужно стараться не растянуть ленту, а просто подтягивать, сохраняя напряжение.

Конец лучше не отрезать, а срывать резким движением.

Таким образом, мастер установит или смеситель, заменит сифон, соединит трубы. Соединения с подмоткой останутся сухими даже при сильном напоре и гидравлическом ударе. С монтажом справится даже домашний любитель, не имеющий больших навыков в сантехнических работах.

Короткий видео-урок о том, как намотать фум ленту на резьбовое соединение:

Как наматывать фум ленту на резьбу. Лента фум

Как наматывать фум ленту на резьбу. Лента фум

Начну с ленты фум, это наверное самый распространённый уплотнительный материал! Обычно использую её для герметизация резьбовых соединений небольшого диаметра 3/4, 1/2 и меньше и почти всегда для пластиковых резьб. Лента бывает разной толщины, от 0,075 до 0,2 мм и больше, ширина тоже разная. Для работы я использую толстую ленту, делаю 3-4 витка на резьбу, диаметр которых указан выше.

Не опытному мастеру работать с лентой сложнее всего и сколько нужно наматывать, вам точно ни кто не скажет, так как для этого нужно писать целую статью! Именно поэтому я стараюсь с ней меньше работать, так как соединения уплотнённые лентой, чаще всего текут, достаточно немного не домотать или перемотать и все, проблем не избежать. Я использую один тип ленты, знаю точно сколько нужно намотать и течи возникают очень редко, обычно покупаю ленту без корпуса, на фото ниже можете посмотреть какую. Если опыта у вас мало, то перед использованием советую потренироваться!

Несколько советов по работе с лентой:

- Наматывать нужно только по ходу резьбы (на затягивание) если наматывать против, то она у вас просто сползёт и соединение потечёт однозначно!

- Обязательно наматывайте с небольшим усилием, что бы лента проваливалась в резьбу и немного тянулась!

- Я рекомендую делать последний виток чуть выше резьбы, в нахлест, такой приём поможет избежать сползания ленты!

- Не нужно наматывать слишком много, некоторые думаю что это наоборот лучше, будьте уверены, лента обязательно сползёт! Наматывать слишком мало, тоже не рекомендуется!

Огромный минус ленты фум это то, что резьбовые соединения уплотнённые ей, не поддаются юстировки, это значит, что если вам понадобится например немного открутить кран, что бы выровнять его, то соединение обязательно потечет!

Как правильно наматывать фум нить. Как наматывать сантех нить типа Тангит

Для герметизации резьбовых соединений сантехнических коммуникаций рационально и удобно использовать полиамидные или фторопластовые нити пропитанные специальными смазками, которые и придают нити влагоустойчивость , а так же защищают наружную поверхность резьбы от коррозии. К тому же — это и современное, менее трудоёмкое и надёжное решение вопроса уплотнения резьбовых соединений в сантехнике.

Для грамотного и качественного уплотнения и герметизации резьбового соединения стоит строго соблюдать технологический процесс выполнения данной операции, что в противном случае приведёт к течи соединения и его короткому сроку эксплуатации. Кончик нити укладываю в начало витка резьбы на трубе, таким образом, чтобы нить полностью легла в бороздку между гребнями резьбы до самого её дна.

Тангит Унилок — разрекламированная импортная нить. Но неоправданно дорогая. Я пользуюсь российскими аналогами.

При этом основополагающим фактором является направление резьбы. Стоит строго учесть, что наматывание нити осуществляется по ходу резьбы. В сантехническом деле это немаловажный фактор, так как в зависимости от производимых соединений и подключений санитарно-технических приборов к коммуникациям водопровода и отопления существуют и левые и правые направления резьбы. В противном случае, при скручивании деталей, нить просто выдавит завинчиваемой деталью из соединения. Определившись с направлением наматывания уплотнительной нити произвожу её укладку равномерным плотным первым слоем на всём протяжении резьбы. Затем в три растянутых витка возвращаюсь к началу наматывания нити, то есть снова к началу резьбы и повторяю операцию.

Такими повторениями намотки достигаю требующегося слоя герметизирующего уплотнителя из нити, позволяющего с натягом производить саму операцию свинчивания резьбового соединения. Оканчивая намотку последнего слоя уплотнения возвращаю нить к началу резьбы и обрезаю её острым ножом. Это действие важно для того, что бы при начале соединения накручиваемая деталь изначально плотно прижала окончание нити и не позволило ей в дальнейшем расслабляться. Так как в зависимости от производителя нити её диаметры значительно разнятся по отношению друг к другу, рекомендовать количество наматываемых слоёв не имеет смысла и ориентироваться нужно лишь на степень плотности скручиваемых деталей.

Намотка нити крест-накрест, как в инструкции

Равномерное и плотное по ощущениям усилие при данной операции говорит о результате качественного соединения и оптимального налаживания нити. Скручивая детали резьбового соединения разводным или рожковым ключом сразу ощущаешь разумное усилие при этом действии, от руки детали ни в коей мере свинчиваться не должны. Выпирание и выдавливание нити из соединения свидетельствует о переизбытке уплотнителя и чревато получением дефекта на одной из соединяемых деталей, зачастую накручиваемая деталь просто-напросто может лопнуть. Отсутствие усилий при свинчивании говорит о недостатке наложения уплотнительной нити на резьбу и такое соединение однозначно будет не герметичным и даст гарантированную течь.

Кажущаяся на первый взгляд простота производства данного действия на самом деле требует серьёзного подхода к его выполнению. Ведь от качества герметизации зависит надёжность работы всей системы и отсутствие возникновения аварийных ситуаций при дальнейшей её эксплуатации.

Фум лента для смесителя. Что представляет из себя материал

ФУМ-лента (лента из фторопластового уплотнительного материала белого или полупрозрачного цвета) позволяет герметизировать соединения на ниппельных, резьбовых и фланцевых трубопроводах. Уплотнитель широко используется в технических системах, имеющих внутренне давление не более 9,6–9,8 МПа.

В технической литературе для обозначения разновидностей ленты ФУМ закрепилось название «марка», но более правильно говорить о сортах материала:

- ФУМ-1 — лента этого вида снабжена смазкой в виде вазелинового медицинского масла и предназначена для использования в газовых и водопроводных сетях общего назначения. Применяется она в системах, содержащих агрессивные вещества — разбавленные и концентрированные кислоты, растворы щелочей. Бывает шириной от 10 до 100 мм, толщина может составлять от 0,1 до 3 мм.

- ФУМ-2 — изготавливается без использования смазочного материала и применяется в качестве уплотнителя в трубопроводах, содержащих сильные окислители, кислород. Производится шириной от 3 до 20 мм и толщиной от 0,045 до 0,4 мм.

- ФУМ-3 — этот сорт встречается редко и в качестве самостоятельного назван быть не может, так как представляет собой краевую обрезь двух первых видов ленты. Применяется в областях, аналогичных первым двум сортам. Ширина может варьироваться в пределах 3–10, 10–20 мм, толщина от 0,12 мм.

Лента ФУМ выпускается в удобной упаковке, позволяющей легко её использовать

Лента ФУМ обладает рядом преимуществ, благодаря которым она является одним из наиболее востребованных уплотнителей:

- сохранение рабочих свойств при широком диапазоне температур — от -60 до +200 ºC;

- нулевая адгезия, влагопоглощаемость, водо- и газопроницаемость;

- неподверженность воздействию микроорганизмов;

- долговечность и устойчивость к воздействию агрессивных химических веществ;

- значительная степень устойчивости к механическим повреждениям;

- универсальность и простота использования.

Наряду с достоинствами, у материала есть и недостатки:

В качестве уплотнительного материала подходит и лён. Он даёт надёжное соединение, но его применение имеет ряд минусов: для его использования необходимо иметь особые навыки, связанные с технологией намотки и определением количества необходимого материала, и в соединениях с этим уплотнителем применяется герметик, что в дальнейшем значительно усложняет процесс разборки. Поэтому для мастера, не обладающего соответствующим опытом, оптимальнее использовать ФУМ-ленту.

Фум лента или нить. Что лучше лента фум или нить

Давно хотел накатать про это статеечку, вот собрался наконец! )

Герметизация резьбовых соединений.

Даже если вы используете пластиковые трубы и пресс фитинги, у вас будут резьбы, которые нужно герметизировать.

Я использую 3 разных способа:

Еще есть фум-лента, я ею не пользуюсь с тех пор как узнал про Тангит Юнилок, но иногда она хороша и незаменима, например подмотать какой-нибудь раструб, типа сифона российского производства.

Посмотрите на три этих способа на примере одинаковых кранов с резьбой:

Самый лучший, легкий, чистый и быстрый способ соединения (не скрою — мой любимый) — сантехническая нить Tangit Uni-Lock :

Она толще фум-ленты, чем то пропитана, за счет чего лучше держится и позволяет регулировать соединение (то есть некоторое время после сборки при необходимости можно чуть вывернуть или довернуть соединение).

В коробку встроен нож, которым удобно обрезать нить:

Все, что нужно для работы, это сама нить и ключи:

Наматываем нить по инструкции — не по резьбе, а немного наискосок:

Обратите внимание: в инструкции на коробке указано сколько витков Тангита нужно намотать для различных диаметров труб:

Для этой резьбы 1/2″ я сделал 7 витков.

Я всегда наматываю максимальное количество от предложенного в инструкции, и это всегда работает безотказно — не нужно думать, не нужно опыта или мастерства чтобы как то на глаз определять, сколько витков на какую трубу намотать.

Закручиваем — усилие среднее:

И все — отличное легкое соединение! )

Единственное — это прокатывает лишь с качественными материалами типа Тангит Юнилок, а сейчас он стал исчезать из магазинов и вместо него какое-то наше г. лежит, типа тоже нить, но намного худшего качества.

Бытует мнение что срок службы соединения с Тангитом ограничен, и что он не подходит для капитальных соединений, но для легкодоступных он точно идеален — поставить тройник с краном для посудомойки или фильтра, например.

В случае чего соединение легко разбирается и легко очищается резьба.

Легкая сборка, легкая разборка — преимущества Тангит Юнилок!

Далее — сантехнический герметик.

Анаэробный герметик — сантехнический фиксатор резьбы :

Это какой-то особый герметик, который полимеризируется на металле в отсутствии воздуха — то есть в резьбе. С пластиковыми резьбами он не работает (вернее работает, но нужно пластик мазать специальным активатором).

Этот — средней фиксации (Medium), после него соединение с трудом но можно разобрать, есть такой же — сильной фиксации (Strong), в быту он не нужен — после него невозможно вручную разобрать соединение, нужно греть его феном или горелкой.

Чем хорош этот герметик? Скоростью и надежностью — намазал, завернул и забыл.

Но он требует чистоты резьбы и обезжиривания — новые детали достаточно сбрызнуть очистителем (я использую универсальный спрей-очиститель), а вот старые резьбы нужно еще механически очистить щетками:

Секундное дело, но нужна специальная щеточка за 100р )

Итого для сборки на герметике нужен герметик, щетка, очиститель, но не нужны ключи:

Чистую резьбу мажем герметиком по кругу на пару витков резьбы:

И просто без ключей, рукой заворачиваем:

Излишки герметика удаляем — они все равно не застынут на воздухе, только в резьбе внутри.

Герметик застынет только через пол часа, а окончательно прочность наберет через 2 часа.

Внутри соединения из резьбы так же выступит лишний герметик, который так же не застынет — излишки смоются и попадут в воду.

Но написано что он пригоден для питьевой воды, значит все ок, нужно просто кран открытым подержать некоторое время, чтобы смыть герметик.

Этот герметик очень удобен когда сложно куда-то подлезть с ключами или нежелательно прикладывать усилие к трубе — намазал, завернул от руки и все.

Но разбирать соединение на герметике гораздо труднее, чем на Тангит Юнилок и даже льне, нужны большие ключи и нужно прикладывать значительное усилие, и после герметика нужно чистить резьбу.

Это может создать проблемы, если вы вдруг захотите разобрать соединение, особенно если труба хрупкая или ввернута во что-то.

В этом случае (если соединение в труднодоступном месте, или по каким то причинам нельзя прикладывать большое усилие) можно довольно легко разобрать соединение с герметиком нагревом.

Я грею на 170°С таким термопистолетом с рефлекторной насадкой — менее чем через минуту герметик разрушается и соединение легко разворачивается. Но резьбу все равно нужно чистить, если хочется опять собрать все на герметике! Тангитом можно намотать прямо на остатки — проверено! )

Многие заводские сантехнические изделия собирают именно на таком герметике — при соблюдении правил (чистая, обезжиренная резьба) это очень быстрое, легкое, надежное и долговечное соединение. Но для временных соединений герметик не очень подходит из-за сложностей с разборкой и чисткой.

Бывает что нет ни Тангита ни сантехнического герметика.

В какую сторону наматывать фум ленту. Намотка

Итак, перед вами несколько катушек ленты и резьба. Есть два варианта, которыми любят пользоваться при намотке фум ленты:

Первый. Всей шириной, если лента совпадает с размером резьбы (т.е. с шириной резьбы). При этом ленту слегка натягивают и вдавливают в резьбу — так, чтобы она проваливалась в каждый виток. Резьба должна полностью скрыться под лентой, а ФУМ плотно облегать герметизируемую поверхность. Соединение собирают сначала вручную, а затем стягивают ключом с усилием.

Второй. В этом случае намотка фум ленты происходит по типу нити. Подходит для соединений на мелкой резьбе или при использовании узкой ленты. ФУМ растягивают в нить и по часовой стрелке укладывают в каждую впадину, пока резьба не скроется. Витки можно делать крест-накрест или плавно двигаться по ходу резьбы и обратно. Скрутку выполняют аналогично — руками и ключом.

Можно сказать лишь приблизительно, сколько наматывать фум ленты. Для резьбы 1 дюйм и ленты шириной 19 мм и толщиной 0,2 мм достаточно примерно 5 оборотов. Но не факт, что именно такая лента окажется у вас под рукой. Поэтому ориентируйтесь на размеры купленного материала и деталей.

Если сравнить с уплотнением на льне, то оборотов фум ленты должно быть больше, поскольку она дает усадку.

Пользоваться фум лентой удобнее, чем льном, но тонкостей хватает. Без опыта работы качественного соединения не добиться. Новичкам мы советуем или отказаться от ФУМа вовсе, и взять сантехническую нить, или уплотнять несложные участки, где возможная протечка не приведет к масштабным последствиям.

Источник: https://idei-dizajna.ru-land.com/stati/kak-pravilno-motat-fum-lentu-kak-pravilno-namatyvat-lentu-fum

Как наматывать лен на резьбу. Как правильно намотать лен на резьбу?

Чтобы соединение было прочным и герметичным, резьбовые участки необходимо зачистить от ржавчины с помощью мелкозернистой наждачной бумаги. На этом этапе важно не повредить резьбу. Затем следует проверить, есть ли на резьбе насечки – с ними уложенные нитки льна фиксируются и при соединении деталей не сдвигаются. Если насечек нет, их можно нанести напильником или сантехническим ключом.

Правильная намотка льна состоит из нескольких шагов:

- Проверить плотность соединения с чистой, безо льна резьбой, чтобы понять, какой толщины намотку следует выполнить.

- Взять пучок льна и отделить от него прядь достаточной толщины для получения плотного соединения. Волоски льна должны быть одной длины, без комочков, соломы и мусора.

- Свить из пряди неплотный жгут такой толщины, чтобы он мог заполнить один желобок резьбы.

- Придерживая конец льняного жгута у края резьбы, намотать его по направлению, противоположному закручиванию гайки. Каждый последующий виток должен плотно ложиться к предыдущему. Здесь важно не переусердствовать с количеством слоев, их должно быть не более двух, иначе соединение может лопнуть при закручивании или от горячей воды при эксплуатации. Если жгут оказался коротким, намотку следует продолжить следующим пучком.

- Осмотреть обратную сторону намотки и убедиться в отсутствии лысин.

- Поверх льна нанести слой специальной пасты или силикона и закрутить соединение, пока паста не затвердела. Применение уплотняющего состава способствует долговечности соединения, предотвращает гниение льна, помогает легко разобрать конструкцию в будущем. Не следует использовать в качестве уплотнителя герметик, такое соединение трудно поддается разборке.

Видео как наматывать фум ленту на резьбу

Как перемотать ленту FSM: рекомендации

При замене сантехники самостоятельно надо уметь правильно наматывать ФУМ-ленту на резьбу. Кроме нее есть пакля, лен, специальная нить. Из практики монтажа рекомендуется комбинировать материалы в зависимости от возникающих трудностей.

Проблемы с крепежом

Зачем нужно разбираться, как разорвать ФУМ-ленту. А зачем тебе его использовать? Расхождения в резьбовых соединениях, связанные с различиями допусков на размеры у разных производителей.Впускной кран в квартиру порой не меняют десятилетиями и сделан по советским образцам. Китайская сантехника часто имеет различия в резьбе на десятые доли миллиметра, и это больше не скрывается за слоем уплотнителя, который является минимальным и невидимым для глаза.

Важно еще по одной причине понять, как правильно перематывать ФУМ ленту. Можно дать советы новичкам о том, как его применять к потоку. Полученный конец должен быть обращен к вращению верхнего шарнира.В противном случае лента под давлением постепенно выскакивает. Если допуски слишком велики, то получается большой слой уплотнения. Это, в свою очередь, не дает надежной фиксации.

Варианты застежек

Рассматривая, как правильно наматывать ФУМ-ленту, не забываем обращать внимание на длину внутренней резьбы. Часто стыковочные соединения сильно выступают. Несложный расчет сэкономит на затратах на уплотнительный материал.

Разберемся, как правильно наматывать ФУМ-ленту:

- Намотываем в несколько слоев, равномерно укладывая по нити так, чтобы каждая полость закрывалась бугорком.

- Не забываем учитывать направление.

- Количество ленты. Достаточно 3-х слоев при условии, что оба состава от одного производителя.

- Если перепады резьбы большие, допускается нанесение более толстого слоя. Однако наматывать больше 5 витков уже не имеет смысла. Не хватит силы зажима деталей.

Что лучше?

Возможны несколько вариантов уплотнения: пакля, лен, ФУМ-лента. Первый материал чаще используют для намотки на газовые трубы, пропитывая краской.Недостаток — сложность разборки через несколько лет.

Лен способен забить любую нить. Даже если после сборки будет небольшая утечка в виде капель, со временем на нити волос будет накапливаться осадок твердых частиц. Герметизирующий материал работает как фильтр, закрывая даже малейшую возможность проникновения капель.

Важно: правильно наматывать паклю, лен и ФУМ-ленту! Правила аналогичны приведенным выше. Только нужно учитывать, что лен и пакля быстро промокают.Их нужно наносить в сухом виде. Если влага все еще остается, перед началом работы удалите ее тканью или бумагой. Оборванные нити следует удалить. Силикон и другие примеси наносить не имеет смысла, они не задерживают водопроводную жидкость из-за постоянных перепадов давления в системе.

Меры предосторожности

Сколько катушек ФУМ-лент можно понять, предварительно затягивая соединение до середины резьбы и пытаясь сдвинуть его относительно друг друга. Если чувствуется значительный люфт, можно смело наносить 4-5 слоев.При плотном удержании достаточно двух витков.

ФУМ-лента бывает разной по назначению: для газа, холодной или горячей воды. В первом случае профессионалы переходят на нить, пропитанную специальным составом. Но стоит такой материал очень дорого и не каждый будет готов поставить его в водопровод.

Цвет ленты ФУМ: белый для холодной воды и оранжевый для горячей. Последний вид подходит в обоих случаях, но его стоимость несколько выше. Количество слоев увеличивается с увеличением диаметра трубы.Самые толстые места сделаны в месте крепления стопорной гайки и муфты.

ФУМ-лента бывает нескольких размеров. Самые толстые рулоны используются в промышленных масштабах. Для дома подойдет компактная катушка шириной 1,5 см. Преимущество материала — отсутствие старения, реакции с любыми жидкостями. К тому же он не нагревается, не ломается при работе в отличие от льна.

При работе с газовыми патрубками проверять качество соединений мылом. Отсутствие выходящих пузырей свидетельствует о приемлемом результате.ФУМ-ленту часто используют для герметизации металлопластиковых отводов водопровода. Также она хорошо показала стыки пластиковых линий.

подробных инструкций. Как намотать проездной на новую нить

Вопреки популярности пластиковые трубы В системах водоснабжения и отопления по-прежнему используются резьбовые соединения. Таким образом, намотка или другой способ уплотнения не теряет актуальности. И человек, нечасто сталкивающийся с проблемами сантехники, задается вопросом: что лучше — проверенные временем LEN или современные материалы? И это не пустой вопрос — надежность всей системы напрямую зависит от использования разветвления.

Зачем нужна обмотка для труб

Применяется для герметизации резьбового соединения. Эта установка встречается везде и с разными типами Pipeline. Для этого типа доки делают внешний разрез, а на стыкуемых трубах и элементах — внутренний. Чтобы эти детали не перекрывали проход при объединении корпуса, в материалах не используется скрытая резьба.

Может показаться, что просто пусковой штуцер нормально держит и протечек быть не может. Но это обманчивое впечатление.Дело в том, что при резке наблюдается определенный допуск: с наружным — в сторону уменьшения диаметра, с внутренним увеличением. Если этого не сделать, то возникает риск вообще не прикрутить штуцер. Если вспомнить точность, то стоимость детали может вырасти на порядок. Следовательно, такие зазоры между трубой и фитингом обусловлены.

Расстояние между этой деталью и устройством зависит от производителя. Чугун отечественный может иметь люфт больше миллиметра (особенно большого диаметра).У дорогих иномарок, как правило, бывают несколько десятых миллиметра. В любом случае такой состав необходимо уплотнять.

Единственный вид резки, не требующий прокладки, — коническая. Герметичность в этом случае обеспечивается заклиниванием ниток при скручивании. Однако после разбора такого стыка и повторной сборки обеспечить герметичность не удастся. Из-за этого коническая форма не находит применения в бытовых системах отопления, трубопроводах и газопроводах.

Разнообразие вьющихся видов: что лучше?

Белье

Не самый лучший Материал для упаковки.Волокна льна гигроскопичны, герметичность достигается за счет их набухания. Если элементы трубопровода имеют тонкостенный вырез и изготовлены из хрупкого материала, может произойти их разрыв. К тому же под постоянным воздействием воды волокна льна быстро разлагаются, что не добавляет надежности такой прокладке. Использование льна в системах высокого давления не допускается, так как он не сможет обеспечить герметичность стыков. При использовании на стальных или оцинкованных трубах постоянная влажность обмотки приводит к образованию коррозии.Таким образом, корродированное соединение при попытке демонтажа идет с резьбой, и для последующей сборки придется использовать новые детали.

Для более надежной герметизации льняной краски использовать. Этот вид защищает льняные волокна от влаги, а шип — от ржавчины. Однако использование краски не дает полной гарантии герметичности. Поскольку волокна пропитаны неравномерно, вопрос образования коррозии — вопрос времени. При этом залитые льном с краской соединения очень сложно демонтировать, особенно если диаметр трубы больше среднего.Не рекомендуется для льна с краской и в системах отопления.

Лучше всего в паре с льняным силиконовым герметиком. Он достаточно вдавливает волокна (с богатым покрытием), что снижает гигроскопичность материала и, в отличие от краски, упрощает монтаж, выполняя роль смазки. К недостаткам метода можно отнести невысокую технологичность и необходимость дополнительных комплектующих. В целом этот способ хорошо подходит для уплотнения под контролем, а также для монтажа элементов, требующих позиционирования — кранов, эксцентриков и т. Д., так как льняная намотка не мешает регулировке, сохраняя при этом герметичность даже до конца затянутой смеси.

FMU.

Фторопластовый уплотнительный материал был разработан для нужд военной промышленности и изначально не использовался в сантехнике. Но сейчас нет сантехника без фум-ленты. Поскольку FMU очень термореактивный и химически инертный, он используется для герметизации стыков в системах с высокой температурой рабочего теплоносителя, а также в системах с взрывоопасной и химической средой, включая чистый кислород.

Лента Fuma предотвращает образование коррозии на резьбе. Благодаря своей поверхности он снижает трение, что облегчает демонтаж и установку. Но у этого материала есть недостатки. К ним можно отнести слабое сопротивление механическим и вибрационным нагрузкам. Соединение не будет непроницаемым, если использовать обратный ход резки. Таким образом, эта обмотка для водопроводных труб закручивается в верхние нити. Все это не позволяет использовать его для наматывания арматуры, требующей позиционирования.

Сантехническая резьба

Это более современная альтернатива Flamen и Fuma Ribe.В нем используется специальная пропитка с герметизирующим составом.

Основные преимущества:

Волокна этой обмотки не подвержены высыханию из-за температуры или набуханию из-за влаги;