состав, плюсы и минусы, виды, особенности, способы и технология кладки

Одним из популярных материалов в современном строительстве являются керамзитовые блоки. Их востребованность обусловлена высокими эксплуатационными характеристиками и универсальностью изделия.

Блоки представляют собой конструктивный элемент, используемый при строительстве малоэтажных зданий. В состав входят натуральные и безопасные для здоровья домочадцев компоненты.

Посмотрите видео о керамзитовых блоках

Состав и характеристики керамзитовых блоков

— цемент;

— обожжённая глина;

— песок;

— вода.

Керамзитовые блоки выпускаются разных параметров, что даёт возможность рационально расходовать материал при возведении строения определённых размеров. Длина блока варьируется в пределах 12-45 см, ширина – 7-50 см, высота – 19-24 см. Внутренняя часть материала имеет пустоты, благодаря которым блок отличается небольшим весом и высокими теплоизоляционными характеристиками. Пазы и гребни по бокам обеспечивают простую и быструю укладку.

Плюсы и минусы керамзитовых блоков

Преимущества:

• низкий показатель теплопроводности повышает энергоэффективность строения;

• обеспечивает хорошую звукоизоляцию;

• лёгкость материала исключает тяжёлую нагрузку на фундамент;

• высокая степень прочности;

• легко поддаётся обработке;

• устойчивость к образованию микробиологических процессов;

• паропроницаемость;

• морозостойкость;

• не подвергается воздействию агрессивных сред;

• относительно низкая стоимость;

• долговечность.

К недостаткам относится хрупкость материала, что ограничивает его использование для высотных строений и фундаментных работ. Также стоит отметить, что показатель прочности уступает аналогам. Но это не мешает применять керамзитовые блоки для возведения домов, подсобок, гаражей и других конструкций.

Виды керамзитовых блоков

Изделия из керамзита выпускаются двух видов:

— полые блоки, предназначенные для возведения стен;

— монолитные, используемые при сооружении каминов, печей, дымоходов.

Данные виды отличаются техническими характеристиками, поэтому не стоит игнорировать рекомендации специалистов.

Некоторые застройщики приловчились в домашних условиях изготавливать керамзитовые блоки. Для этого потребуется бетономешалка и форма. Лёгкость производства способствуют появлению на рынке некачественного материала, дефекты которых обнаруживаются только при кладке или эксплуатации блоков. Поэтому не стоит приобретать изделия на стихийных рынках или с рук.

Особенности керамзитовых блоков

Блоки имеют некоторые особенности, не свойственные аналогичным материалам. Например, в процессе монтажа практически не образуется бой. Возведённые дома дают мизерную степень усадки, что немаловажно для дальнейшего проведения отделочных и облицовочных работ. Чтобы достичь высокой теплоизоляции, необходимо делать кладку шириной 50 см.

Керамзитовые блоки обладают высокой прочностью на изгиб, что предотвращает образование трещин после возведения строений. Влагостойкость позволяет применять материал для сооружения неотапливаемых помещений.

Одним из самых ценных качеств блоков является быстрота монтажных работ. При уменьшении времени на строительство сокращаются расходы на оплату труда, трудоёмкость кладки.

После завершения монтажа и выполнения кровельных работ приступают к облицовке фасадов. Среди рекомендуемых вариантов, идеально сочетающихся с керамзитовыми блоками:

— сайдинг;

— термопанели с клинкерной плиткой;

— натуральный камень;

— штукатурка.

Способы кладки керамзитовых блоков

Чтобы конструкция простояла долго, не деформируясь от допущенных во время монтажа ошибок, следует ознакомиться с существующими способами кладки керамзитовых блоков.

• Метод «в одну длину с перевязкой» предусматривает обязательную тепло- и гидроизоляцию. Подходит для сооружения небольших строений (подсобок, бань, сараев).

• Метод «в толщину блока» подходит для возведения хозяйственных построек. Предусматривает утепление только внешней стороны конструкции.

• Метод «с перевязкой блоков и пустот между ними» широко используется для строительства домов и дач. Образуемые пустоты заполняются утеплителем.

Технология кладки

Принцип кладки керамзитовых блоков практически не отличается от монтажа кирпичей. Особенные приспособления и инструмент для работы не потребуется.

Кладка выполняется на выровненную поверхность основания, на которой имеется слой гидроизоляции. Начинать работы рекомендуется с угла. Толщина слоя раствора не должна превышать 30 мм, поэтому наносить его нужно зубчатым шпателем, а не мастерком. Вымерять уровнем следует каждый ряд.

Возведение стен из керамзитовых блоков характеризуется армированием, которое выполняется через 2-3 ряда. Это придаст конструкции прочности и надёжности.

Пазы и гребни на торцевых сторонах исключают образование мостиков холода, а поверхности они придают монолитности.

Поделиться:Рекомендуем прочитать:

nastroike.com

Керамзитобетонные блоки своими руками: состав и технология изготовления

Возвести дом своими руками — одна из важных целей жизни настоящего мужчины. Если бюджет не ограничен, можно нанять строительную бригаду, а если хочется сэкономить — даже производство материала придется взять в свои руки. В последнее время в строительстве нередко применяются керамзитобетонные блоки, имеющие высокие звуко- и теплоизоляционные свойства, абсолютно экологичный состав.

Изготовить керамзитобетонные блоки своими руками совсем несложно, главное — соблюдать технологию производства, купить нужное количество компонентов. Вы будете приятно удивлены полученным результатом, а еще сохраните свои деньги.

Технология изготовления

Цемент, песок и вода являются связующими веществами, а главные качества готовому материалу придает керамзит. Цемент нужен марки М400 и выше, песок должен быть чистым и мелким. Можно добавить в состав обычный стиральный порошок, он способен увеличить пластичные свойства замеси. В домашних условиях также можно использовать средство для мытья посуды или жидкое мыло на замену ПАВ, которые образуют воздушные поры, повышают морозо- и влагоустойчивость материала. Бетон лучше готовить в бетономешалке (ее можно арендовать) или же вручную, когда требуется малое количество стройматериала. С помощью совковой лопаты или мастерка следует аккуратно всыпать сначала сухие компоненты, а затем, помешивая, добавить воду.

Вернуться к оглавлениюКерамзитобетонная смесь должна некоторое время постоять, затем нужно тщательно перемешать все до однородной массы, напоминающей пластилин.

Подготовка материалов и инструментов

Для того, чтобы сделать керамзитобетон своими руками вам понадобятся:

- керамзит;

- цемент;

- песок;

- вода;

- доски;

- металлический лист;

- мастерок;

- лопата;

- бетономешалка.

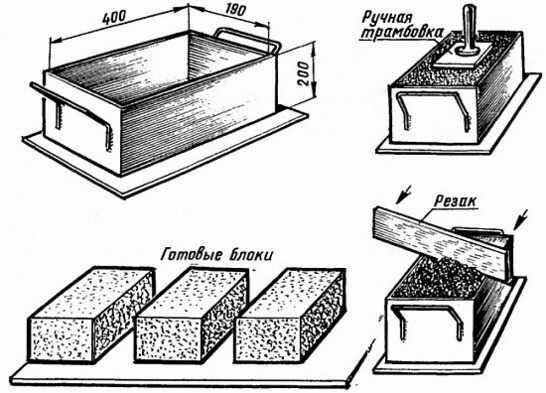

Подготовка опалубки

Внутренние стены необходимо смазать отработанным моторным маслом.

Внутренние стены необходимо смазать отработанным моторным маслом.Чтобы придать форму будущему изделию, понадобятся деревянные доски толщиной не менее 2-х см, тонкий металлический лист, ножовка, рулетка, карандаш. Что касается размеров, то обычно выбирают стандартные, например, кирпича или шлакоблока. Определившись с размером, можно приступать к разметке, а затем ножовкой вырезать из досок 3 части: поддон и 2 половины в виде буквы «Г», далее соединить все металлическими уголками. Чтобы блоки было легче вытягивать, к доскам с внутренней стороны прибивается лист металла, а если его не нашлось, форма изнутри тщательно обрабатывается машинным маслом. А чтобы форма не меняла своих размеры, на торцах половинок делаются специальные затворы.

Вернуться к оглавлениюВыбор пропорции керамзитобетона для раствора

- Портландцемент М400 -одна часть.

- Керамзит — 6-8 частей или 350-500 кг на 1м3. Отмерять можно ведрами, учитывая, что в такой десятилитровой емкости поместится 3-5 кг керамзита.

- Песок фракцией менее 5 мм — две части.

- Вода — 0,8-1 часть; количество воды на 1м3 для фактурного слоя нужно определять по консистенции на месте.

- Стиральный порошок — одна часть.

Формовка

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным маслом изнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Вернуться к оглавлениюУплотняем раствор

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Демонтаж опалубки

Через 24 часа можно разобрать форму, расцепив затворы, и вытащить утрамбованный блок. Если это не удается сделать с первого раза, на дне формы можно просверлить небольшое отверстие, чтобы к блоку поступал воздух и он быстрее вышел.

Вернуться к оглавлениюСушка

Время высыхания составляет примерно двое суток, но чтобы придать нужную прочность, блокам лучше дать постоять еще 28 дней, накрыв полиэтиленом, чтобы избежать испарения жидкости. Через месяц затвердевания блоки будут полностью готовы для кладки стен. Из 100 кг керамзитобетонной смеси получится 9-10 пустотелых блоков стандартного размера (190*190*390 мм) весом по 16-17 кг, но если их размер уменьшить, количество, соответственно, увеличится.

Вернуться к оглавлениюСпециальное оборудование

Если вам не жалко своих денег, для качественного материала не лишней будет покупка специального оборудования. Оно облегчит изготовление керамзитоблоков своими руками, повысит их качество, уменьшит время сушки. Прежде всего надо выбрать ровное, желательно бетонное основание, которое уменьшит вибрацию, способную разрушить готовые блоки. Специальную площадку можно заменить поддонами.

Бетономешалка — незаменимая вещь при замесе бетонного раствора, она сделает его идеально однородным. Лучше покупать механизм объемом не менее 130 литров. Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку, бордюры, стеновые блоки с минимальными затратами

Имея хотя бы этот перечень оборудования, за один день можно здорово набить руку и приготовить около 150 керамзитоблоков своим трудом. Если пригласить бригаду, результативность увеличится вдвое, а то и втрое.

kladembeton.ru

Производство керамзитобетонных блоков: технология

Керамзитобетонные блоки — легкий стройматериал, который применяется для кладки стен. Продукцию, представленную на рынке, как правило, изготавливает тот или иной завод керамзитобетонных изделий (в частности, алексинский). Также можно приобрести товары компании Еврокам и блоки, выпущенные на заводе керамзитового гравия (Винзили). Несмотря на то, что керамзитобетон имеет сравнительно небольшой вес, он обладает достаточной прочностью. Кроме того, керамзитобетонная поверхность не вредит окружающей среде, а изготовить такой блок можно и в домашних условиях. Технология производства изделий позволяет в значительной степени сократить финансовые затраты. Качество керамзитобетонных блоков будет высоким, если при их производстве применять хорошие материалы.

Технология изготовления

При строительстве малоэтажных строений специалисты часто возводят стены из керамзитобетонного блока. Применение этих стройматериалов обещает большую выгоду, нежели приобретение кирпичей, поскольку блокам свойственны несколько преимуществ. Прежде всего, на кладку керамзитоблоков потребуется меньшее количество времени и цементной смеси. Помимо этого, теплопроводность блоков считается низкой, за счет чего изделия обладают высокой теплоизоляцией. При этом производство керамзитобетонных блоков — несложный процесс. Технология создания керамзитобетонной смеси компании Еврокам схожа с методами изготовления аналогичных стройматериалов. Если есть такая необходимость, то можно сделать раствор своими руками или приобрести материалы, сделанные на заводах Алексина или керамзитового гравия (Винзили). Завод керамзитобетонных изделий выпускает качественную продукцию. Для этого нужно только соблюдать технологию и пропорции компонентов. Перед началом работ важно заранее узнать о преимуществах и недостатках керамзитобетона. Процесс делится на несколько этапов:

- Подготовка оборудования. Технология изготовления изделий предполагает использование специального оборудования. Вам понадобится бетономешалка и вибростанок. Предварительно необходимо расспросить у специалистов об особенностях работы вибростанка. Вместо него можно воспользоваться вибростолом. Стоимость оборудования может быть высокой, но качество на выходе оправдывает такие затраты. При этом его применение предполагает создание одного либо нескольких изделий. Но важно учитывать, что использование оборудования рассчитано и на физический труд рабочих. Вибростанки — сложный механизм, но работать с ними просто даже новичкам. На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок.

- Подготовка строительных материалов. Прежде всего, необходимо подготовить помещение с хорошей вентиляцией. Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале — керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания — лигносульфонат. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости.

Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит — шесть частей, песок — три части, вода — одну.. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.

Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит — шесть частей, песок — три части, вода — одну.. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.- Формовка. Следующий этап производства блоков из керамзитобетона – формовка при помощи вибростенда. В углубление установки следует поместить подготовленную смесь, затем включить оборудование. Вибрация поможет ликвидировать пустоты в растворе, одновременно повысив его плотность. После этого смесь можно распределять в формы. Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков.

- Сушка. Этот шаг является последним в изготовлении керамзитоблоков. Закончив заливку изделий, рабочие должны оставить блоки, по меньшей мере, на сутки (лучше — на двое). Затем следует разобрать специальные формы, положить блоки на открытую площадку и укрыть изделия от осадков и попадания сора. Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

Укладка

Нельзя заполнять смесью отверстия внутри керамзитоблоков — блоки потеряют изоляционные характеристики.

Нельзя заполнять смесью отверстия внутри керамзитоблоков — блоки потеряют изоляционные характеристики.Так как первая линия кладки является основой здания, блоки нужно распределять особенно тщательно и аккуратно. После укладки каждых двух-трех керамзитоблоков нужно проверять, насколько ровной получается кладка. Для этого вам понадобится строительный уровень. Затем следует замазать щели цементным раствором. Каждый последующий слой укладывают таким же образом. Также важно помнить, что швы не должны слишком выделяться. Вместе с тем необходимо, чтобы они надежно удерживали остальные блоки. Так, ширина швов может составлять примерно полтора сантиметра.

Специалисты отмечают, что нельзя заполнять смесью отверстия, имеющиеся внутри керамзитоблоков. Во-первых, вы израсходуете на это большое количество цемента, во-вторых, блоки потеряют изоляционные характеристики. Кроме того, стоит принимать во внимание то, как вы будете отделывать стену. Например, если планируется облицовывать керамзитоблоки кирпичами, можно не заниматься дополнительной отделкой стены. А если вы не намерены облицовывать поверхности, то сделайте «расшивку».

Вернуться к оглавлениюХранение и транспортировка материалов

Керамзитоблоки поставляют на специальных европоддонах, защищают от неблагоприятных воздействий при помощи пленки из полиэтилена. Пакеты можно перевозить любым видом автотранспорта, согласно утвержденным правилам транспортировки грузов. Стройматериалы разгружают всеми способами, которые гарантируют сохранность изделий и не нарушают технику безопасности. На стройплощадке такие поддоны устанавливают горизонтально. Хранить блоки нужно в помещениях с низким уровнем влажности. Важно, чтобы на блоки из керамзитобетона не попадала влага. Керамзитоблоки обычно складируют на специальные поддоны. Они должны находиться под навесом, быть укрыты брезентом.

Соблюдение условий хранения и перевозки поможет сохранить качество продукции.

kladembeton.ru

Технологии производства керамзитобетонного блока и бизнес план

Готовые блоки после вибропрессовки

Одной из высокорентабельных бизнес-идей, не требующих значительных первоначальных инвестиций, является производство керамзитобетонных блоков, которое может быть организовано в любом гараже или подсобной постройке частного дома, в том числе дачного типа.

Принципиальными конструктивными особенностями места для организации собственного производства легковесных строительных блоков являются наличие небольшого помещения, для предохранения от влаги, а также ровной площадки (пола) для установки оборудования и складирования продукции.

Бизнес-план подобного малого производства привлекателен тем, что не требует больших площадей и найма рабочей силы на первоначальном этапе, который может быть реализован одним или двумя крепкими мужчинами, не чурающимися физических нагрузок.

Технология изготовления

Керамзит, будучи продуктом обжига легкоплавкой глины, является легким материалом и достаточно давно используется в качестве утеплителя и наполнителя при обустройстве полов и кровли. Практика применения керамзита в качестве наполнителя конструктивных элементов зданий хорошо себя зарекомендовала при изготовлении легковесных наружных панелей многоэтажных домов. Совместив легкость и хорошие теплоизоляционные свойства с небольшими размерами конструктивных элементов удалось получить технологию, получившую название изготовление керамзитобетонных блоков и нашедшую повышенный спрос в малоэтажном частном строительстве.

Основные технологические этапы изготовления блоков:

- Подготовка и измерение всех компонентов будущей смеси.

- Замес рабочего раствора в бетономешалке.

- Загрузка приготовленной смеси в станок и формовка блока.

- Складирование готовых блоков на складе до полного набора прочности.

Рецептура смеси

Чтобы гарантировать прочность блоков, необходимо соблюсти пропорции и последовательность смешения компонентов:

Чтобы гарантировать прочность блоков, необходимо соблюсти пропорции и последовательность смешения компонентов:

- сначала заливается одна часть воды;

- следом засыпается шесть частей керамзита, диаметром 4–8 мм;

- далее наступает очередь песка, который, в идеале, должен быть керамзитным, имеющим гранулы менее 4 мм в диаметре, и составлять до трех частей;

- в последнюю очередь засыпается 1 часть цемента.

При замешивании следует учитывать следующие моменты:

- Добавление последующего компонента смеси следует производить после равномерного смачивания или перемешивая ранее добавленных составляющих.

- Объем воды должен быть уменьшен, если песок влажный, для чего первоначально заливается от 50 до 75% необходимого объёма. Необходимость добавления оставшейся части жидкости определяется после добавления и перемешивания песка, по консистенции смеси, которая должна быть полусухой и рассыпчатой.

- Подходящие марки цемента — М400, М500. При использовании менее прочных марок связующего компонента его объем должен быть увеличен на 5–10% для уменьшения на каждые 100 условных единиц (для цемента М300 объем должен составить 110% от исходной пропорции).

- Цемент должен быть свежим, не намокшим, без комков. Использование некондиционного цемента допускается только после повторного измельчения и при условии увеличения его пропорции.

- Для увеличения прочности керамзитобетонных блоков, доля цемента должна быть увеличена.

- Чтобы сократить период высыхания с двух суток до 6–8 часов, в смесь потребуется добавить пластификатор из расчета 5 г. на один блок.

- Для получения глянцевой поверхности готовых изделий, при замешивании частично вместо цемента добавляют плиточный клей.

- Добавление смолы древесно омыленной повышает морозостойкость готовых блоков за счет образования изолированных воздушных полостей.

Как начать собственный бизнес

Составляя план собственного производства керамзитобетонных блоков по технологии без обжигового производства посредством уплотнения смеси керамзита, цемента и песка, следует запланировать следующие затраты:

- покупку станка для ручного производства блоков, который можно приобрести от 2,5–3 тыс. р. при минимальной механизации ручного труда и отсутствии вибратора, обеспечивающего высокое значение показателя плотности;

- покупку бетономешалки, так как ручное перемешивание хоть и позволит удешевить бизнес-план на 15–30 тыс. р., но увеличит длительность производственного цикла, а значит не позволит выйти на расчетную производительность в 120–160 блоков за 8 часовую смену;

- текущие затраты на электроэнергию, водоснабжение и расходные материалы, в том числе керамзит, песок, пластификатор, плиточный клей и прочие добавки, а также бруски и фанеру толщиной 10 мм для организации упорядоченного многоярусного складирования готовых блоков.

Строка переменных издержек бизнес-плана, зависящая от объёма производства, определяется из расчета 20–25 р. за один блок, при его вдвое большей продажной стоимости. А значит ручной станок может быть заменен на устройство с вибратором, передающим высокочастотные колебания на корпус формы и крышки, позволяя получить высокую плотность изделий.

Приобретение более высокопроизводительного станка позволит нарастить объем производства блоков вдвое, за счет увеличения первоначальных инвестиций в бизнес-план на 25–30 тыс. р.

В итоге примерная смета затрат на реализацию бизнес-плана собственного производства керамзитобетонных блоков будет выглядеть следующим образом:

- станок с поверхностным вибратором и набором форм – 25–30 тыс. р.;

- бетономешалка — 20–25 тыс. р.;

- вспомогательный инструмент – 1–2 тыс. р.;

- расходные материалы для изготовления одного блока стандартных размеров:

- цемент — 7 р.;

- песок — 1,5 р.;

- керамзит — 19 р.;

- электроэнергия — 0,2 р.;

- зарплата персонала — 5 р.

Таким образом суммарные инвестиции в бизнес-план по механизированному производству легковесных блоков составят 60–80 тыс. р., а период окупаемости инвестиций — от 3 месяцев до полугода, в зависимости от организации производства (одно-, двухсменное или круглосуточное).

Рентабельность реализации бизнес-плана по производству керамзитобетонных блоков во многом будет зависеть от собственных физических усилий или производительности наемных работников. Снизить зависимость производства от эффективности рабочей силы можно будет инвестировав в проект около полумиллиона, на приобретение автоматизированного поточного производства с конвейерным транспортером, который могут обслуживать два высококвалифицированных работника. Все физические трудозатраты при таком производстве сведены до минимума за счет применения грузоподъёмной техники и конструктивных решений оборудования, а производительность достигает 1500 блоков в смену или до 4500 блоков в сутки. Окупаемость подобного автоматизированного комплекса, при наличии устойчивого сбыта, может составить от двух недель до месяца.

kamedom.ru

Cостав керамзитобетона и изготовление блоков!

Состав керамзитобетона

Керамзитобетон является достаточно новым строительным материалом, но он уже завоевал популярность и среди профессиональных строителей и среди энтузиастов индивидуального домостроения.

Как известно, обычный бетон состоит из связывающего вещества (в абсолютном большинстве случаев это обычный полртландцемент), воды как разбавителя, разнообразных присадок, которые формируют у бетонной отливки те или иные характеристики и наполнителя. В качестве наполнителя обычно используется чистый песок, однако в ряде случаев его можно заменить керамзитом – шариками, изготовленными из глины и обожженными во вращающихся печах.

Плотность бетона с наполнителем из керамзита существенно меньше, чем у классического бетона (1,8 тонны на кубический метр). Между тем его прочность ненамного уступает бетону, изготовленному по традиционной технологии. По сравнению с аналогичными строительными материалами керамзитобетон обладает сравнительно невысокой ценой, что обеспечивает ему устойчивый спрос на рынке.

Типы керамзитобетона

Керамзитобетон можно условно разделить на несколько типов. Прежде всего, классификацию можно провести по наличию и величине пор – пузырьков воздуха в структуре такого бетона. Таким образом можно выделить крупнопористый керамзитобетон, поризованный и плотный.

Кроме того, керамзитобетон может использоваться в различных областях строительных работ и, в зависимости от этого изделия из керамзитобетона можно разделить на конструктивно-теплоизоляционные, теплоизоляционные и конструктивные. Как видно из классификации – изделия из керамзитобетона могут использоваться как теплоизоляционные элементы, при этом они могут нести и конструкционную нагрузку. Следовательно из керамзитобетона вполне можно строить стены, которые помимо прочности будут отличаться еще и отличными теплоизолирующими свойствами.

Стоит отметить все преимущества изделий из керамзитобетона:

- Такие строительные элементы имеют небольшой вес,

- Они обладают отличной теплоизоляцией и не пропускают звук,

- На них возможно крепление силовых элементов и просто предметов интерьера,

- При чередовании циклов заморозки-разморозки керамзитобетон практически не теряет свои характеристики.

- При созрев

fundamentt.com

Керамзитовые блоки: изготовление своими руками

Керамзитовые блоки — один из самых технологичных строительных материалов, которым удалось в некотором плане немного изменить стандартные представления о строительстве и материаловедении. Керамзитные блоки имеют высокую прочность, сгенерировав большинство «плюсов» древесины и камня.

Общие технические характеристики

Керамзитобетонные блоки при возведении построек выказывают массу достоинств, которые заключаются в экономичности использования материала и скорости укладки. Они обладают удобной формой и большим размером, что весьма практично для монтажа.

Появление этого материала позволило строительной отрасли сделать большой шаг вперед, так как была решена задача с экономией бюджета строительства, увеличения производительности, а также с безопасностью, надежностью и продолжительностью эксплуатации построенных объектов. Керамзитные блоки используются для строительства зданий в любых климатических условиях, к тому же они экологичны и полностью безопасны для здоровья человека. Это делает их популярным материалом для строительства жилых домов.

Керамзитобетонные блоки состоят из воды, цемента и вспененной обожженной глины (об особенностях производства будет сказано немного позже). Некоторое изменение составляющих и их пропорций влияет на технические свойства, а именно: на их плотность и прочность. К примеру, чем больше в общей смеси цемента, тем лучшими прочностными характеристиками будет обладать блок. Но есть один момент, о котором также не стоит забывать. В таком случае пропорционально прочности будет увеличена теплопроводность, и, как следствие, стены здания будут более холодными. Это полезно будет знать тем, кто планирует изготавливать блоки своими руками.

Такой вариант возможен, но требует небольшой подготовки и знаний. Ведь нужно провести комплексный расчет и определить размер керамзитобетонных блоков, которые будут изготовлены. Чтобы рассчитать количество необходимых компонентов, нужно представлять точно размеры будущего объекта и его специфику. Для этого есть специальный строительный калькулятор, где содержатся основные формулы и закономерности. Если человек чувствует в себе силы и уверенность, можно смело пробовать сделать керамзитные блоки своими руками.

Керамзитобетонные блоки имеют богатую историю. Их начали использовать в 60-е годы во время существования СССР. В то время большой популярностью пользовались панельные дома, при возведении которых активно использовался пористый керамзит в качестве материала-наполнителя.

Керамзит пришел на смену активно использовавшимся ранее шлакоблокам. По принципу производства шлакоблок был схож с керамзитобетоном, но из-за использования в качестве заполнителя доменного шлака стены из шлакоблоков были менее устойчивы к морозам и обладали более слабыми прочностными характеристиками. Результатом было то, что стены из шлакоблока служили не слишком долго.

Преимущества и недостатки

Как и большинство строительных материалов, эти блоки имеют ряд достоинств и недостатков. Из преимуществ можно выделить следующие:

- Высокая прочность. Это делает их надежным и практичным материалом для возведения построек разного типа.

- Показатели теплопроводности лучше, чем у бетона, и стоимость немного ниже.

- Из-за особенностей структуры керамзитные блоки обеспечивают более качественную звукоизоляцию в зданиях, при строительстве которых применяются, чем их бетонные аналоги.

- Для материала характерна высокая устойчивость к влиянию агрессивной среды и влаги. У цементного бетона эти показатели ниже.

- В структуре отсутствует фракционный заполнитель. Это уменьшает вес конструкций, которые строятся при помощи данных блоков.

- При всей схожести физических и технических характеристик керамзитные блоки имеют лучшую теплопроводность, чем ячеистый бетон.

Конечно, материал обладает некоторыми недостатками, среди которых отдельно можно выделить следующие:

- Если сравнивать с тяжелыми бетонными, то данные блоки уступают им по пористости. Это снижает плотность и устойчивость к низким температурам.

- Блоки имеют некоторую хрупкость по сравнению с обычными бетонами, что частично ограничивает сферу их применения. К примеру, для обустройства фундамента лучше использовать бетон, а не керамзит.

Даже с учетом всех недостатков, данные блоки считаются очень неплохим материалом и активно применяются в строительстве. К примеру, при соблюдении всех необходимых технологий укладки можно добиться существенной экономии на отоплении здания, снизить его нагрузку на фундамент, а также в разы уменьшить затраты на рабочую силу. Так что, его использование это не только технологично, а еще и экономно.

Некоторые отличительные черты производства

Огромную популярность материал приобрел благодаря своим особым свойствам, секрет которых кроется в специальной технологии производства. Главной составляющей блока является экологически чистый и природный материал — керамзит. Специально вспененная и прошедшая обжиг глина, которая входит в состав материала, внешне похожа на застывшую пену. Каждая гранула глины покрыта оболочкой, которая обеспечивает ей высокие показатели прочности. Это свойство делает керамзит основным типом пористого заполнителя не только в керамзитобетонных блоках. По своему применению блоки можно разделить на:

- конструкционно-теплоизоляционные;

- конструкционные;

- теплоизоляционные.

Для изготовления последних, которым свойственна небольшая плотность, применяется керамзит, фракции которого имеют крупный размер и малый вес. Его обжиг проходит по особенному режиму, благодаря которому достигается повышенное вспучивание гранул и формирование крупных пор.

Сравнительная характеристика теплопроводности различных строительных материалов

tvoygarazh.ru

Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит — шесть частей, песок — три части, вода — одну.. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.

Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит — шесть частей, песок — три части, вода — одну.. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.