Технические указания по ведению шпального хозяйства с железобетонными шпалами

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ СССР

ГЛАВНОЕ УПРАВЛЕНИЕ ПУТИ

|

№ ЦПТ-17 |

Утверждаю: Начальник Главного |

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА

С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

МОСКВА «ТРАНСПОРТ» 1990

СОДЕРЖАНИЕ

1.1.

Железобетонные шпалы предназначены для применения на всех железнодорожных линиях и путях с рельсовой колеей шириной 1520

мм, по которым обращается типовой подвижной состав с

нагрузками и скоростями, установленными для общей сети железных дорог, без

ограничения по грузонапряженности.

1.2. Железобетонные шпалы следует применять в бесстыковом пути. Применение железобетонных шпал в звеньевом пути может допускаться на станционных и подъездных путях, а также кратковременно на главных путях в период до замены инвентарных рельсов бесстыковыми рельсовыми, плетями.

1.3. Типовые железобетонные шпалы предназначены для применения с рельсами типов Р75, Р65 и Р50 на прямых участках пути и в кривых радиусом не менее 350 м.

1.4. На железобетонных шпалах должны применяться рельсовые скрепления, конструкция, детали и сферы применения которых утверждены Главным управлением пути МПС.

Рельсовые скрепления могут быть с металлическими подкладками (КБ, К2), без подкладок (ЖБ), а также комбинированными (БПУ), т.е. с подкладками или без них в зависимости от эксплуатационных условий на участке.

Конструкция рельсового скрепления должна

включать упругие прижимные элементы (пружинные клеммы, шайбы), амортизирующие и

виброизолирующие подрельсовые и (или) нашпальные прокладки, электроизолирующие

детали, обеспечивающие работу рельсовых цепей автоблокировки.

1.5. Железнодорожные шпалы следует укладывать на щебеночном или асбестовом балласте.

Щебень должен быть из природного камня фракций 25-60 мм и иметь марку по истираемости И20 и по сопротивлению удару — У75.

Допускается применение щебня марки по истираемости И40. и по сопротивлению удару — У50. Применение щебня с более низкими показателями по истираемости и прочности может допускаться только как исключение с разрешения Главного управления пути МПС.

На участках пути, подвергающихся интенсивному засорению перевозимыми сыпучими грузами (уголь, руда, торф и; др.), — железобетонные шпалы рекомендуется укладывать на асбестовом балласте.

1.5.1. На главных путях линий грузонапряженностью до 10 млн. т-брутто в год, не подвергающихся засорению сыпучими грузами, разрешается укладывать железобетонные шпалы на щебеночном балласте фракций 5-25 мм.

1.5.2. На станционных путях (кроме

главных в пределах станций и приемоотправочных с безостановочным пропуском

поездов) железобетонные шпалы следует укладывать на щебеночном балласте фракции

5-25 мм. На погрузочно-выгрузочных, вытяжных, деповских и прочих станционных путях, а

также на подъездных путях допускается укладывать железобетонные шпалы также на

гравийном и гравийно-песчаном балластах.

На погрузочно-выгрузочных, вытяжных, деповских и прочих станционных путях, а

также на подъездных путях допускается укладывать железобетонные шпалы также на

гравийном и гравийно-песчаном балластах.

1.5.3. Все балластные материалы должны удовлетворять требованиям соответствующих стандартов на них.

1.5.4. Конструкция балластной призмы и толщина балластного слоя под железобетонными шпалами должны соответствовать утвержденным поперечным профилям железнодорожного пути.

1.6. Железобетонные шпалы не должны применяться на участках с нестабилизировавшимся или больным земляным полотном. Перед укладкой железобетонных шпал земляное полотно должно быть обследовано и обнаруженные больные места (пучины, просадки и др.) оздоровлены.

1.7. Система ведения хозяйства с

железобетонными шпалами должна предусматривать наиболее полное использование

повышенной долговечности железобетонных шпал многократным повторным применением

их в главных и станционных путях.

1.8. Поступающие от промышленности новые железобетонные шпалы — должны использоваться только для сплошной смены шпал при капитальном ремонте пути линий грузонапряженностью свыше 15 млн. т брутто в год и участков скоростного движения поездов. Для линий с меньшей грузонапряженностью, а также для выборочной или одиночной замены негодных железобетонных шпал три среднем и подъемочных ремонтах и текущем содержанки всех путей следует применять старогодные железобетонные шпалы.

2.1. Железобетонные шпалы, выпускаемые промышленностью, должны отвечать требованиям государственных стандратов или технических условий утвержденных в установленном порядке.

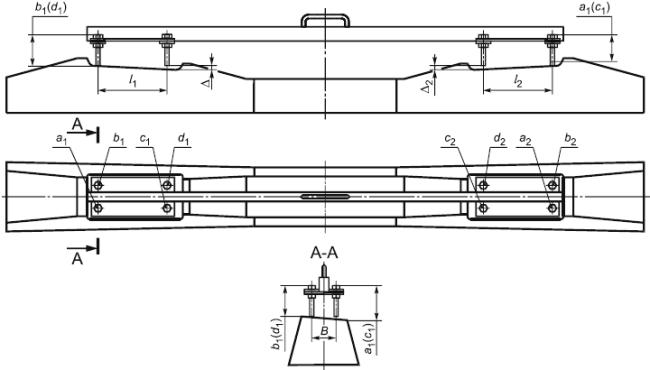

2.2. Конструкция и размеры железобетонных шпал марок Ш1-1, Ш1-2 к Ш2-1 по ГОСТ 10629-88 «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм. Технические условия» представлены на рис. 1-4 и в табл. 1,

Рис. 1. Железобетонные шпалы марок ШЫ, I1I1-2,

Ш2-1:

1. Железобетонные шпалы марок ШЫ, I1I1-2,

Ш2-1:

1 — проволочная арматура; 2 — закладная шайба’

Рис. 2. Подрельсовая часть шпалы Ш1-1

Рисунок 3

Рисунок 4

2.2.1. Марка шпалы состоит из двух буквенно-цифровых групп, разделенных дефисом.

Первая группа содержит обозначение типа шпалы в зависимости от конструкции рельсового скрепления:

Ш1-для раздельного клеммно-болтового скрепления КБ с болтовым прикреплением подкладки к шпале;

Ш2-для нераздельного клеммно-болтового скрепления БПУ с болтовым прикреплением подкладки или рельса к шпале.

Вторая группа указывает вариант исполнения подрельсовой площадки шпалы в соответствии с табл. 1.

2.2.2. Форма и размеры шпал должны соответствовать указанным в табл. 1 и на рис. 1-4.

Таблица 1

|

Марка шпалы |

Расстояние между упорными кромками разных кондов шпалы ( |

Расстояние между упорными кромками одного конца шпалы (а1), мм |

Расстояние между осями отверстий для болтов (а2), мм |

Расстояние между осью отверстия и упорной кромкой (а3), мм |

Угол

наклона упорных кромок, град. |

Направление большей стороны отверстия для болта относительно продольной оси шпалы |

|

Ш1-1 |

2012 |

404 |

310 |

47 |

55 |

Поперечное |

|

Ш1-2 |

2000 |

392 |

310 |

41 |

72 |

То же |

|

Ш2-1 |

2012 |

404 |

236 |

84 |

55 |

Продольное |

На кромках, примыкающих к

подошве и торцам шпалы, допускаются фаски шириной не более 15. мм.

мм.

По согласованию изготовителя с потребителем допускается изготовлять шпалы, у которых расположение и размеры углублений на подошве отличаются от указанных на рис. 1, а форма и размеры вертикальных каналов для закладных болтов отличаются от указанных на рис. 2-4.

2.2.3. Конструкции и размеры допускаемых к применению железобетонных шпал, изготовленных по ранее действовавшим стандартам и техническим условиям, даны в приложении.

2.3. Железобетонные шпалы в зависимости от трещиностойкости, точности геометрических размеров и качества бетонных поверхностей подразделяют на два сорта: первый и второй.

2.4. Шпалы второго сорта предназначены для укладки на малодеятельных линиях, станционных и подъездных путях. Поставка шпал второго сорта производится только с согласия потребителя.

Шпалы должны изготовляться из

тяжелого бетона класса по прочности на сжатие В40 в соответствии с ГОСТ

26633-85.

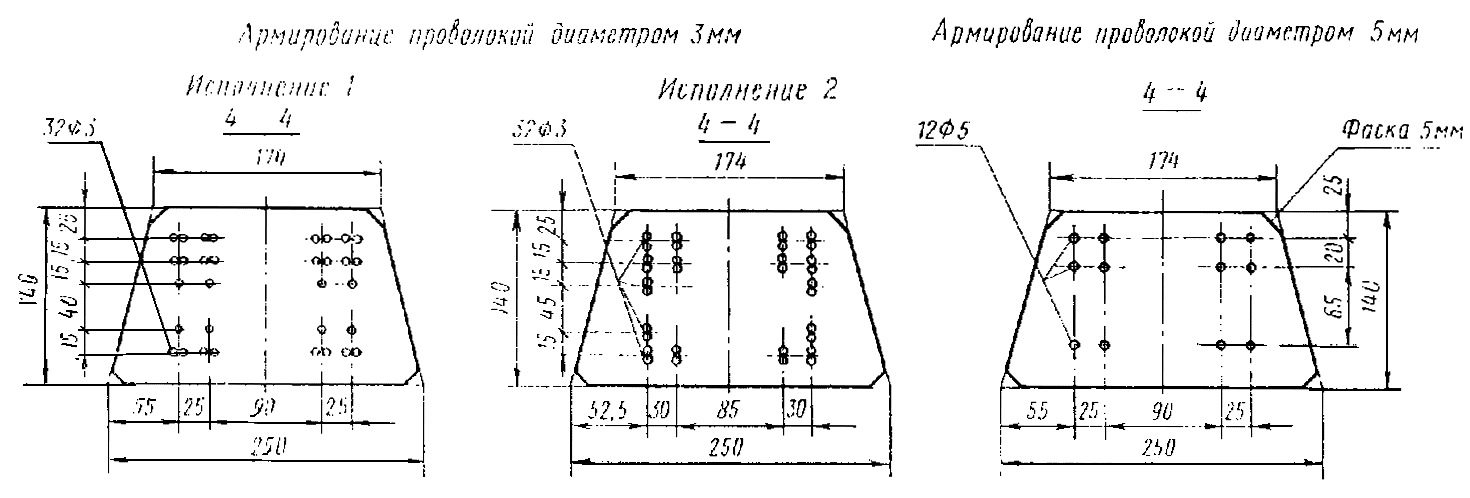

2.5. В качестве арматуры шпал (рис. 5) применяется высокопрочная стальная проволока периодического профиля класса Вр диаметром 3 мм. Номинальное число проволок — 44. Предельные отклонения по числу проволок — 2 шт.

Для обеспечения проектного расположения проволок применяются разделительные проставки, которые могут оставаться в бетоне на торцах шпал.

2.6. Отклонения размеров шпал не должны превышать предельных значений, указанных в табл. 2.

2.7. Отклонение от прямолинейности профиля подрельсовых площадок на всей длине или ширине не должно быть более 1 мм.

2.8. Уклон подрельсовых площадок к продольной оси шпалы в вертикальной плоскости, проходящей через ось (подуклонка), должен быть в пределах от 1:18 до 1:22 для шпал первого сорта и от 1:16 до 1:24 для шпал второго сорта.

2.9. Разница уклонов

подрельсовых площадок разных концов шпалы в поперечном к оси шпалы направлении

(пропеллерность) не должна превышать 1:80.

2.10. Отклонения толщины защитного слоя бетона до верхнего ряда арматуры не должны превышать: для шпал первого сорта +7, — 5 мм, для шпал второго сорта + 10, — 5 мм.

Рис. 5. Размещение арматуры на торце (а) и в среднем сечении (б) шпалы

2.11. Размеры раковин на бетонных поверхностях и околов ребер у шпал не должны превышать значений, указанных в табл. 3.

2.12. В новых шпалах не допускаются:

наплывы бетона в каналах для закладных болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение;

местные наплывы бетона на подрельсовых площадках;

провертывание закладных болтов рельсового скрепления в каналах шпалы при завинчивании гаек;

трещины в бетоне.

Таблица 2

|

Наименование размера |

Предельное отклонение, мм, для шпал |

|

|

первого сорта |

второго сорта |

|

|

Расстояние а |

± 2 |

+ 3, -2 |

|

Расстояние а1 |

+ 2, -1 |

+ 3, — 1 |

|

Расстояния а2 и а3 |

± 1 |

± 1 |

|

Глубина заделки в бетон закладной шайбы |

+ 6, -2 |

+ 6, — 2 |

|

Длина шпалы |

± 10 |

± 20 |

|

Ширина шпалы Высота шпалы |

+ 10, — 5 + 8, -3 |

+ 20, — 5 + 15, -5 |

Таблица 3

|

Участки поверхности шпалы |

Предельные размеры, мм |

|||

|

раковин |

околов ребер |

|||

|

Глубина |

Диаметр (наибольший размер) |

Глубина |

Длина по ребру |

|

|

Подрельсовые площадки Упорные кромки подрельсовых площадок |

10/15 10/15 |

10*/15* Щ**/15** |

15/30 10/10 |

30/60 20/40 |

|

Верхняя поверхность средней части шпалы |

10/15* |

30/45 |

15/30 |

30/60 |

|

Прочие участки верхней поверхности |

15/25 |

60/90 |

15/30 |

Не регламентируются |

|

Боковые и торцовые поверхности |

15/25 |

60/90 |

30/60 |

Не регламентируются |

* Не более трех раковин на одной площадке.

** Не более одной раковины.

Примечание. В числителе — данные для шпал первого сорта, в знаменателе — для второго.

Рис. 6. Маркировка шпалы:

1 — номер партии; 2 — товарный знак или краткое наименование предприятия-изготовителя; 3 — год изготовления; 4 — знак шпалы второго сорта

2.13. На верхней поверхности шпал штампованием при формовании должны быть нанесены товарный знак или краткое наименование предприятия-изготовителя (на каждой шпале) и год изготовления двумя последними цифрами (не менее чем у 20 % шпал партии).

В концевой части шпал краской наносят штамп ОТК и номер партии. Места нанесения маркировочных надписей указаны на рис. 6.

На обоих концах шпалы второго сорта наносится краской поперечная полоса шириной 15-20 мм (см. рис. 6).

3.1. Сдачу готовых железобетонных шпал

железным дорогам производит отдел технического контроля

предприятия-изготовителя, а техническую приемку шпал осуществляет

инспектор-приемщик МПС.

3.2. Каждая отгружаемая партия шпал должна сопровождаться документом (паспортом) установленной формы о качестве шпал и соответствии их требованиям стандарта или технических условий. В документе указывается:

номер документа и дата;

наименование и адрес предприятия-изготовителя; марка и сорт шпал;

количество отгруженных шпал в партии; обозначение стандарта или технических условий.

Документ (паспорт) подписывают ответственный представитель предприятия-изготовителя и инспектор-приемщик МПС.

3.3. Предприятие-изготовитель должно

гарантировать соответствие отгруженных шпал требованиям стандарта при

соблюдении потребителем правил их эксплуатации, транспортирования и хранения.

Гарантийный срок эксплуатации шпал, в течение которого изготовитель обязан

устранить обнаруженные потребителем скрытые дефекты или заменить негодные

шпалы, составляет 3 года со дня укладки их в путь. Исчисление гарантийного

срока начинается не позже 9 мес. со дня поступления шпал потребителю.

со дня поступления шпал потребителю.

3.4. Шпалы транспортируют в открытых полувагонах или автомобилях. Транспортирование шпал разных марок и сортов в одном полувагоне или автомобиле не допускается.

3.5. Шпалы при транспортировании и хранении должны укладываться горизонтальными рядами в рабочем положении (подошвой вниз). Между рядами шпал должны укладываться деревянные прокладки сечением не менее 50×50 мм, располагаемые по середине углублений в подрельсовых площадках шпал. По соглашению изготовителя с потребителем допускается применять деревянные прокладки сечением не менее 40×40 мм при расположении их на расстоянии 30-40 мм от упорных кромок углублений подрельсовых площадках шпал.

3.6. Погрузку шпал в полувагоны и их

выгрузку следует производить пакетами по 16-32 штуки в зависимости от

грузоподъемности крана. Шпалы в пакетах должны размещаться в соответствии с

указаниями п. 3.5. Торцы шпал должны лежать в одной вертикальной плоскости. Во

избежание нарушения пакетного расположения шпал в пути следования между

пакетами устанавливают вертикальные стойки диаметром 10-15

см.

Во

избежание нарушения пакетного расположения шпал в пути следования между

пакетами устанавливают вертикальные стойки диаметром 10-15

см.

3.7. При погрузке и выгрузке шпал следует принимать меры предосторожности против их повреждений: не ударять по ним металлическими предметами, не допускать удары шпал друг о друга, не сбрасывать шпалы с полувагона, не выгружать шпалы рядами с помощью троса, так как при этом происходит повреждение кромок шпал.

3.8. Шпалы должны храниться в штабелях расположенными по маркам и сортам с соблюдением требований п. 3.5. Высота штабеля не должна быть более 16 рядов шпал. Между штабелями должны быть проходы шириной не менее 1 м.

4.1. Сборка рельсовых звеньев с железобетонными шпалами производится на производственных базах МПС на механизированной звеносборочной линии или на пути-шаблоне.

4.2. При сборке рельсовых скреплений

должно соблюдаться точное взаимное расположение всех деталей. Нашпальные

прокладки и металлические подкладки должны укладываться на подрельсовых

площадках шпал без перекосов и смещений с точным совпадением отверстий для

закладных болтов в подкладках, прокладках и шпалах. Все детали скреплений

должны соответствовать утвержденным чертежам.

Нашпальные

прокладки и металлические подкладки должны укладываться на подрельсовых

площадках шпал без перекосов и смещений с точным совпадением отверстий для

закладных болтов в подкладках, прокладках и шпалах. Все детали скреплений

должны соответствовать утвержденным чертежам.

4.2.1. На железобетонных шпалах марки Ш1-1 с углом наклона упорных кромок подрельсовых площадок 55° следует применять нашпальные прокладки с уширенным буртиком (рис. 7, а). При отсутствии таких прокладок допускается применение нашпальных прокладок с узким буртиком (рис. 7, 6). На шпалах марки Ш1-2 и ранее выпускавшихся видах железобетонных шпал с углом наклона упорных кромок 72° применяют нашпальные прокладки с узким буртиком.

4.3. Гайки болтов

промежуточных рельсовых скреплений к а железобетонных шпалах следует затягивать

крутящим моментом 120-150 Н·м (12-15 кгс·м). Допускается для рельсовых

скреплений типа КБ с жесткими клеммами усиленная затяжка закладных болтов

крутящим моментом до 180-220 Н·м (18-22 кгс·м), а клеммных болтов — до 220-240

Н·м (22-24 кгс·м).

Рис. 7. Нашпальные прокладки:

а — с широким буртиком для шпал Ш1-1; б — с узким буртиком для шпал Ш1-2 10

Таблица 4

|

Температура воздуха, °С |

Минимальное электрическое сопротивление звена, Ом |

||||

|

длиной 25 м |

длиной 12.5 м |

||||

|

при погоде |

|||||

|

сухой |

сырой |

сухой |

сырой |

||

|

От 0 до + 5 |

400 |

200 |

800 |

400 |

|

|

От + 6 до + 10 |

300 |

150 |

600 |

300 |

|

|

От + 11 до + 15 |

250 |

125 |

500 |

250 |

|

|

От + 16 и выше |

200 |

100 |

400 |

200 |

|

4. 4.

Состояние инвентарных рельсов должно обеспечивать возможность содержания пути в

пределах допусков, в том числе и после замены этих рельсов на рельсовые плети.

4.

Состояние инвентарных рельсов должно обеспечивать возможность содержания пути в

пределах допусков, в том числе и после замены этих рельсов на рельсовые плети.

В главных путях не допускается применять инвентарные рельсы, имеющие боковой износ или уширение головки более 2 мм, кривизну в плане, искривление и смятие концов рельсов в вертикальной плоскости в сумме более 2 мм. Разница в высоте стыкуемых инвентарных рельсов не должна быть более I мм. Для этого инвентарные рельсы следует рассортировать на группы по средней величине вертикального износа головки с допуском ±0,5 мм и замаркировать.

Замена инвентарных рельсов сварными

рельсовыми плетями должна выполняться в возможно короткий срок после укладки

звеньев, чтобы исключить появление потайных толчков в местах стыков инвентарных

рельсов. При этом должно выполняться сплошное подтягивание клеммных и закладных

болтов до значений, указанных в п.

4.3.

4.5. Необходимое электрическое сопротивление между двумя рельсовыми нитями на железобетонных шпалах обеспечивается электроизолирующими деталями рельсового скрепления (втулки, прокладки) при условии их должного качества, правильной сборки и исправного состояния в пути.

В целях контроля правильности сборки и качества деталей следует периодически проводить выборочную (у 5 % звеньев) проверку электрического сопротивления собранных звеньев на базе ПМС прибором, прошедшим государственную проверку. Электрическое сопротивление между двумя рельсами одного звена не должно быть менее значений, указанных в табл. 4.

Электрическое сопротивление каждого звена

измеряют дважды. Второе измерение производят сразу после первого. При втором

измерении проводник, подключавшийся при

первом измерении к левому рельсу, подключают к правому, а проводник, подключавшийся

ранее к правому рельсу, подключают к левому. Результаты первого и второго

измерений складывают и делят пополам.

Если у собранного звена сопротивление меньше значения, указанного в табл. 4 для данных погодных условий, то следует на этом звене снять один из рельсов и измерить электрическое сопротивление между двумя подкладками на каждой шпале. На тех шпалах, у которых электрическое сопротивление меньше нормативного для одной шпалы, необходимо тщательно обследовать состояние всех электроизолирующих деталей (втулок, прокладок), проверить правильность сборки скреплений и устранить причины пониженного сопротивления.

Нормативное сопротивление одной шпалы определяют как произведение бального электрического сопротивления звена при данных погодных условиях на число шпал в звене.

Пример. При температуре воздуха более 16°С и сухой погоде по

табл. 4

минимальное электрическое сопротивление звена длиной 25

м при эпюре укладки шпал 1840 шт./км должно быть 200 Ом.

Следовательно, нормативное сопротивление одной шпалы при их числе на звено 46

шт. должно быть 200×46=9200 Ом.

должно быть 200×46=9200 Ом.

4.6. На главных путях железобетонные шпалы следует укладывать, как правило, на протяжении целого перегона. Укладка деревянных шпал на таком перегоне допускается только в кривых радиусом менее 350 м, на участках подхода к стрелочным переводам с деревянными брусьями, мостам с деревянными мостовыми брусьями, а также в стыках рельсов на уравнительных пролетах бесстыкового пути (по три шпалы с каждой стороны от стыка).

4.6.1. На мостах, имеющих балластную призму, следует применять специальные мостовые железобетонные шпалы, имеющие закладные детали для крепления контруголков или контррельсов, а при их отсутствии — деревянные шпалы.

4.6.2. Переход от железобетонных шпал к деревянным осуществляют комбинированным звеном, собранным из железобетонных и деревянных шпал. Место перехода от одного вида шпал к другому должно располагаться на расстоянии 6-6,5 м от стыка рельсов.

4. 7. Звенья с железобетонными шпалами

следует укладывать на выровненную поверхность балластного слоя. Допускается

между подошвой шпалы в средней ее части (на длине не более чем по 25-30

см в обе стороны от оси колен) и поверхностью балласта

оставлять зазор высотой до 4-5

см, предупреждающий образование поперечных трещин. Такую

же поверхность балласта целесообразно делать и при проходе щебнеочистительной

машины путем устройства на ней специальных планирующих устройств.

7. Звенья с железобетонными шпалами

следует укладывать на выровненную поверхность балластного слоя. Допускается

между подошвой шпалы в средней ее части (на длине не более чем по 25-30

см в обе стороны от оси колен) и поверхностью балласта

оставлять зазор высотой до 4-5

см, предупреждающий образование поперечных трещин. Такую

же поверхность балласта целесообразно делать и при проходе щебнеочистительной

машины путем устройства на ней специальных планирующих устройств.

При выправке пути с применением машин ВПО-3000, ВПР-1200 и др.» а также электрошпалоподбоек, железобетонные шпалы подбивают только на протяжении по 1 м от их концов.

После выправки пути шпальные ящики должны быть заполнены балластом до уровня верха средней части железобетонных шпал.

4.8. Выправка пути с железобетонными

шпалами по высоте производится с подбивкой шпал или укладкой регулировочных

прокладок между рельсом и подкладкой (при бесподкладочном скреплении — между

рельсом и шпалой).

4.8.1. Сплошную подбивку шпал на всем протяжении пути с одновременным удалением регулировочных прокладок производят при планово-предупредительных работах по выправке пути. Периодичность такой выправки при текущем содержании зависит от грузонапряженности линии, нагрузок от колесных пар подвижного состава на рельсы, состояния рельсов, загрязненности балластного слоя и других факторов, но не реже одного раза в 3 года.

4.8.2. В периоды между планово-предупредительными работами производят выправку пути с укладкой регулировочных прокладок. Выправку прокладками следует выполнять таким образом, чтобы общая толщина регулировочных прокладок под рельсом (кроме резиновой амортизирующей прокладки) не была более 10 мм. При достижении предельной высоты регулировочные прокладки удаляют, а путь выправляют с подбивкой шпал балластом.

4.9. Для устранения угона рельсовых

плетей и уменьшения износа закладных шайб в железобетонных шпалах следует не

реже двух раз в год — весной и осенью — проводить сплошное подтягивание гаек

закладных и клеммных болтов. В уравнительных пролетах и на концевых участках

рельсовых плетей (по 40-50 м)

в периоды между сплошными подтягиваниями гаек следует дополнительно проводить

подтягивание ослабших гаек закладных и клеммных болтов. Подтягивание гаек

болтов до нормативного значения следует проводить также перед сплошной

выправкой пути с подбивкой шпал.

В уравнительных пролетах и на концевых участках

рельсовых плетей (по 40-50 м)

в периоды между сплошными подтягиваниями гаек следует дополнительно проводить

подтягивание ослабших гаек закладных и клеммных болтов. Подтягивание гаек

болтов до нормативного значения следует проводить также перед сплошной

выправкой пути с подбивкой шпал.

Работы это сплошному подтягиванию и смазке клеммных и закладных болтов следует выполнять в плановом порядке клеммно-болтовыми машинами, путевыми моторными гайковертами или электрогаечными ключами, а подтягивание одиночных ослабших болтов при неотложных работах - торцовыми гаечными ключами.

5.1. Все новые железобетонные шпалы,

поступающие на звеносборочную базу, должны быть осмотрены. При обнаружении в

полученных шпалах отклонений от требований стандарта, такие шпалы должны быть

забракованы. Руководство ПМС или дистанции пути должно поставить об этом в

известность службу пути дороги и предъявить претензию изготовителю шпал.

5.2. В табл. 5 даны перечень и классификация дефектов и повреждений железобетонных шпал, встречающихся при их эксплуатации в пути. В таблице каждому дефекту присвоен определенный номер, дано схематическое изображение дефекта и его краткое описание при двух степенях развития, указаны основные причины возникновения дефекта и мероприятия по эксплуатации пути со шпалами, имеющими этот дефект.

Цифровое обозначение номера дефекта включает: номер группы дефектов (1-поперечные трещины и изломы, 2-продольные трещины, 3 — околы бетона, 4 — разрушение и износ бетона, 5 — повреждения закладных деталей), порядковый номер дефекта в группе и, после точки, степень развития дефекта.

5.3. Причинами возникновения дефектов шпал в эксплуатации могут быть проявление скрытых дефектов изготовления шпал, не обнаруженных при приемке шпал, а также изменение рабочих свойств шпал под действием поездных нагрузок, эксплуатационных и климатических факторов.

5.3.1. Дефекты № 22 и 41 всегда являются прямым следствием недостатков изготовления шпал. При обнаружении таких дефектов в период действия гарантийного срока на шпалы руководству дистанции пути или службы пути дороги следует предъявить претензию изготовителю шпал.

5.3.2. Дефекты № 11, 12, 21, 31, 32, 42, 51, 52, 53, если они не были обнаружены до сборки звеньев и шпалы с ними не были своевременно забракованы, следует относить к эксплуатационным дефектам, включая в эксплуатационный период также транспортирование шпал, сборку и укладку звеньев, хотя на появление этих дефектов могут влиять также недостатки изготовления шпал.

5.4. Оценку состояния шпал следует производить визуально и лишь в необходимых случаях измерять дефекты шпал методами, указанными ниже, после удаления с поверхности шпал загрязнителей или слоя балласта.

5.4.1. При оценке состояния шпал по трещинам во внимание принимают только такие трещины, которые видны в бетоне невооруженным глазом (обычно их раскрытие более 0,2 мм) и направлены либо поперек, либо вдоль шпалы. Беспорядочно расположенные тонкие усадочные трещины в бетоне во внимание не принимают. При необходимости ширину раскрытия трещин определяют с помощью измерительной лупы, щупа пли пластинки, имеющей толщину, равную предельной ширине раскрытия трещины.

5.4.2. Длину окола бетона измеряют линейкой по ребру шпалы, поврежденному околом. За глубину окола принимают наибольшее расстояние от ребра линейки, приложенной к ребру шпалы, до края окола на примыкающих поверхностях шпалы.

5.4.3. Глубину выработки бетона на подрельсовой площадке шпалы определяют после снятия сломанной подкладки и изношенной нашпальной прокладки измерением наибольшего зазора между поверхностью площадки и ребром приложенной к ней линейки.

Таблица 5

|

Номер дефекта |

Степень развития |

Краткое описание дефекта |

Схематическое изображение дефекта |

Основные причины появления и развития дефекта |

Указания по дальнейшей эксплуатации пути со шпалами, имеющими дефект. Ремонтопригодность шпал. |

|

11.1. |

Первая |

Поперечные трещины с раскрытием до 1 мм в подрельсовой части шпалы. |

|

Плохое содержание рельсовых стыков: просадки, увеличенные зазоры, сбитые концы или разная высота рельсов. Недонапряжение или смещение арматуры при производстве шпал. |

Выправить путь в стыках и подбить шпалы. Заменить негодные уравнительные рельсы или рельсы звеньевого пути. Провести шлифовку головки рельсов шлифовальным поездом. |

|

11.2. |

Вторая |

Излом шпалы в подрельсовой части с разрушением бетона, раскрытием поперечной трещины или разрывом арматуры. |

|||

|

12.1. |

Первая |

Поперечные трещины с раскрытием до 1 мм в средней части шпалы |

Неправильное опирание шпал на балласт после укладки звеньев, очистки щебеночной призмы или в результате длительного отсутствия выправки пути в эксплуатации: опирание шпал серединой или, наоборот, только концами при провисшей вниз на большой длине середине шпалы (трещины снизу) |

Провести сплошную выправку и подъемку пути с подбивкой шпал по всей длине подрельсовых частей. Устранить провисание середины шпал. Засыпать шпальные ящики балластом. Проверить планирующие устройства у путевых машин для исключения подпора шпал в середине. |

|

|

12.2. |

Вторая |

Излом шпалы в средней части с разрушением бетона, раскрытием поперечной трещины или разрывом арматуры. |

|||

|

21.1. |

Первая |

Продольная трещина с раскрытием до 3 мм, проходящая через отверстия для закладных болтов или через дюбели. |

|

Передача сил угона рельсов на прикрепителе при слабой их затяжке. При шурупном скреплении — удары по шурупу (забивка), недостаточный диаметр отверстия в дюбеле для шурупа, разбухание древесины дюбеля при некачественной его пропитке. |

Провести сплошное подтягивание закладных болтов. При повторном применении шпал с деревянными дюбелями соблюдать правила завинчивания шурупов в дюбели |

|

21.2. |

Вторая |

Раскол шпалы по сквозной продольной трещине с раскрытием более 3 мм, проходящей через отверстия для закладных болтов или через дюбели. |

|||

|

22.1. |

Первая |

Продольная трещина с раскрытием до 3 мм, проходящая через арматурные проволоки на торцах и в середине шпалы. |

Развитие микротрещин в бетоне, возникших из-за недостаточной прочности бетона, применения исходных материалов, непригодных для шпального бетона, неправильного режима термообработки бетона. Коррозия арматуры из-за недостаточной толщины и плотности защитного слоя бетона. |

При обнаружении дефекта в период действия гарантийного срока на шпалы — предъявить претензию изготовителю. При осмотрах пути установить особое наблюдение за такими шпалами. |

|

|

22.2 |

Вторая |

Раскол шпалы по сквозной продольной трещине проходящей через арматурные проволоки |

|||

|

31.1 |

Первая |

Окол бетона на упорной кромке углубления в подрельсовой площадке длиной (l) от 40 до 100 мм и глубиной (h) от 10 до 20 мм |

Отсутствие, недостаточная толщина или неправильное расположение деревянных прокладок между рядами шпал при их складировании или транспортировании. Удары по шпалам. Плохая рихтовка пути. Ослабление затяжки закладных болтов. Износ, буртиков нашпальных прокладок |

Соблюдать правила складирования и транспортирования новых и старогодных шпал. Отрихтовать путь и выправить кривые по стрелам. Провести сплошное подтягивание гаек закладных болтов. Заменить изношенные нашпальные прокладки |

|

|

31.2 |

Вторая |

Окол бетона по всей длине (l) высоте (h) упорной кромки углубления в подрельсовой площадке |

|||

|

32.1 |

Первая |

Околы бетона на ребрах и плоскостях шпалы (кроме упорных кромок) глубиной (h) не более 60 мм с обнажением арматуры на длине (l) не более 100 мм |

Удары по шпалам при их транспортировании, погрузке, выгрузке, сборке и укладке звеньев, выполнении путевых работ, падении на путь тяжелых предметов. Местные перенапряжения бетонных кромок шпал при опирании их на опоры с очень малой поверхностью контакта |

При наличии шпалоремонтных мастерских околы бетона могут быть заделаны полимерцементными растворами и отремонтированные шпалы использованы в малодеятельных главных или станционных путях |

|

|

32.2 |

Вторая |

Крупные околы бетона на ребрах и плоскостях шпалы глубиной (h) более 100 мм, обнажающие арматуру на длине (l) более 300 мм |

|

|

|

|

41.1 |

Первая |

Множество раковин на поверхности бетона. Начальное разрушение бетона (шелушение) в пределах толщины защитного слоя бетона над арматурой |

Недостаточные морозостойкость и долговечность бетона вследствие использования непригодных для шпального бетона исходных материалов, неправильного подбора состава бетонной смеси и плохого уплотнения ее при изготовлении шпал |

При обнаружении дефекта в период действия гарантийного срока предъявить претензию изготовителю шпал. Установить особое наблюдение за дефектными шпалами при осмотрах пути |

|

|

41.2 |

Вторая |

Полное разрушение структуры бетона на отдельные составляющие (щебень, раствор) с обнажением арматуры |

|

|

|

|

42.1 |

Первая |

Местная выработка (износ) бетона на глубину (f)до 2 мм на подрельсовых площадках в местах опирания подкладок или рельсов |

Истирание бетона сломанными подкладками после износа нашпальных прокладок и ослабления затяжки закладных болтов |

Заменить сломанные подкладки и изношенные капитальные прокладки, затянуть закладные болты. При наличии шпалоремонтных мастерских возможен ремонт подрельсовых площадок шпал нанесением на них полимерцементных растворов для последующего использования отремонтированных шпал в малодеятельных главных или станционных путях |

|

|

42.2 |

Вторая |

Неравномерная выработка (износ) бетона глубиной (f) более 5 мм на под рельсовых площадках в местах опирания сломанных подкладок |

|

|

|

|

51.1 |

Первая |

Смятие материала (древесины) дюбеля с образованием вокруг шурупного отверстия зазора более 5 мм |

Смятие материала дюбеля при действии на шуруп горизонтальных, поперечных и продольных сил. Износ нарезки в дюбеле при частых перешивках колеи. Старение материала дюбеля. Растрескивание и загнивание древесины дюбеле при плохой пропитке. Усталость шурупа при передаче на него продольных и боковых сил |

Усиленный контроль за шириной рельсовой колеи. Замена изношенных и изогнутых шурупов. При наличии шпалоремонтных мастерских — ремонт деревянных дюбелей с извлечением сломанных шурупов и заливкой шурупных отверстий полимерным составом для использования отремонтированных шпал в малодеятельных и станционных путях |

|

|

51.2 |

Вторая |

Разрушение материала дюбеля, при котором шуруп при завинчивании его в дюбель провертывается. Излом шурупа в дюбеле |

|||

|

52.1 |

Первая |

Провертывание закладного болта при завинчивании гайки (завинчивание выполнимо при подтягивании болта вверх) |

Окол бетонных выступов ниже закладной шайбы, удерживающих болт от провертывания в начале завинчивания гайки |

Приподнять закладной болт вверх, чтобы его квадратный подголовок вошел в отверстие в закладной шайбе, и удерживая его специальной вилкой, в этом положении завинтить гайку |

|

|

52.2 |

Вторая |

Невозможность завинчивания гайки закладного болта из-за провертывания этого болта в отверстии шпалы даже при подтягивании болта вверх |

Износ продольных кромок отверстия в закладной шайбе до размера, превышающего диагональ подголовка закладного болта (30 мм) |

При наличии шпалоремонтных мастерских — заливка болтов в отверстиях полимерным составом для использования таких шпал в малодеятельных станционных путях |

|

|

53.1 |

Первая |

Загрязнение каналов в шпалах засорителями, затрудняющими извлечение и установку закладных болтов |

Заполнение каналов для закладных болтов засорителями, особенно в местах выплесков при очень загрязненном балласте, а также сыпучими грузами |

Устранить выплески. Провести чистку щебеночной баластной призмы. Применять изолирующие втулки скреплений, плотно закрывающие отверстия в подкладках сверху. При наличии шпалоремонтных мастерстких возможна прочистка каналов в шпалах |

|

|

53.2 |

Вторая |

Невозможность извлечения из шпалы поврежденных закладных болтов вследствие затвердения засорителей в каналах шпалы |

|

5.4.4. При оценке разрушения бетона шпалы (дефект № - 41) следует отличать его от окола бетона (дефект № 32). При околе бетон плотный, края окола резко очерчены. При разрушении бетона в начальной стадии его поверхность покрыта сеткой мелких беспорядочных трещин или множеством раковин. В дальнейшем бетон рассыпается на отдельные его составляющие — щебень, куски цементного камня и раствора. Края зоны разрушения бетона резко не очерчены.

5.4.5. Смятие материала (древесины) дюбеля определяют после снятия подкладки, нашпальной прокладки и вывинчивания шурупа. При необходимости величину смятия определяют как разность между наибольшим (d1) ч наименьшим (d2) размерами шурупного отверстия, измеренными по диаметру у самого верха дюбеля. О разрушении материала дюбеля судят по провертыванию шурупа при завинчивании его в дюбель. Наличие обломка нижней части шурупа в дюбеле определяют погружением щупа в отверстие дюбеля.

5.4.6. Провертывание закладного болта в шпале может быть следствием окола кромок бетонных выступов ниже закладной шайбы или износа отверстия в закладной шайбе. В первом случае можно завинтить гайку болта, если приподнять его вверх так, чтобы квадратный подголовок болта вошел в отверстие в шайбе, и поддержать его в этом положении. Во втором, случае, при износе отверстия в шайбе до размера в поперечном направлении более 30 мм. что превышает размер по диагонали квадратного подголовка, подтягивание болта вверх не дает результата и затянуть гайку болта нельзя.

5.5. В главных путях шпалы с дефектами первой степени допускается оставлять до очередного капитального ремонта пути, при котором такие шпалы следует заменить. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

5.5.1. Шпалы с дефектами, превышающими первую степень, но меньшими второй степени, в главных и станционных путях следует заменять при очередном подъемочном или среднем ремонтах пути в зависимости от состояния шпал.

5.5.2. Шпалы с дефектами второй степени, лежащие во всех видах путей по две и более подряд, должны заменяться при текущем содержании пути в возможно короткие сроки. Допускается одиночно лежащие шпалы с дефектами второй степени оставлять в пути до очередного подъемочного или среднего ремонта пути, при котором такие шпалы должны быть заменены.

6.1. При капитальном ремонте пути все железобетонные шпалы должны обследованы и в зависимости от их состояния отнесены либо к одной из двух групп годности, либо к негодным шпалам с соответствующей дополнительной маркировкой.

1-й группе годности относят шпалы, не имеющие дефектов.

Ко 2-й группе годности относят шпалы с дефектами первой степени развития (см. табл. 5).

К негодным относят шпалы с дефектами второй степени развития (см. табл.5).

Шпалы 1-й группы годности дополнительной маркировке не подлежат. Шпалы 2-й группы годности обозначают поперечной полосой, наносимой средней части шпалы. Негодные шпалы обозначают двумя поперечными полоcaми, наносимыми краской в средней части шпалы.

6.2. Старогодные шпалы 1-й группы годности могут повторно применяться во всех главных, станционных и подъездных путях в соответствии с указаниями пп.1.1 и 1.8.

6.2.1. Старогодные шпалы 2-й группы годности могут повторно применяться только в станционных (кроме главных в пределах станции) и подъездных путях.

6.2.2. Негодные шпалы повторной укладке в действующие пути не подлежат.

6.3. При выполнении капитального ремонта пути с полной разборкой на базе снятой путевой решетки с железобетонными шпалами обследование и сортировка шпал по группам годности производятся до сборки новой решетки со старогодными шпалами.

6.3.1. Если снятую при капитальном ремонте пути рельсошпальную решетку с железобетонными шпалами укладывают повторно без разборки в главный путь, то в ней до укладки должны быть заменены все обнаруженные шпалы 2-й группы годности и негодные шпалы. Если эту решетку укладывают повторно без разборки в станционный или подъездной путь, то в ней до укладки должны быть заменены только негодные шпалы.

6.3.2. При выполнении капитального ремонта главного пути без снятия рельсошпальной решетки в ней должны быть заменены все обнаруженные шпалы 2-й группы годности и негодные шпалы.

6.4. Негодные железобетонные шпалы могут использоваться для железнодорожных обустройств, а излишние — реализовываться по ценам, установленным на дороге, для нужд дистанций пути, ПМС и других организаций железнодорожного транспорта, а также нетранспортных организаций.

6.5. При организации на производственных базах ПМС специализированных мастерских по ремонту железобетонных шпал, имеющих дефекты, поддающиеся ремонту (см. табл. 5), часть негодных шпал может быть восстановлена и использована для укладки на станционных и подъездных путях. Ремонт шпал выполняют в соответствии с Техническими указаниями по ремонту железобетонных шпал,

6.6. Шпалы с дефектами, превышающими первую степень развития, но меньшими второй степени развития, могут быть выборочно использованы в малодеятельных станционных путях.

7.1. Состояние железобетонных шпал в пути проверяют сплошь ежегодно осенью на 1 ноября при комиссионном осмотре пути. Данные проверки вносят в отчетную форму ПО-6. По результатам проверки дистанция пути разрабатывает план замены шпал по километрам и станционным путям с указанием видов ремонта, при которых эта замена будет производиться.

7.2. Назначение железобетонных шпал к замене производит лично дорожный мастер, руководствуясь указаниями раздела 5.

Подлежащие замене шпалы отмечают на шейке рельсов с внутренней стороны правой нити по счету километров известью круглым пятном диаметром около 50 мм. После замены шпал отметки с шейки рельсов должны быть смыты.

7.3. При капитальном ремонте пути со снятием рельсошпальной решетки учет старогодных шпал выполняется следующим порядком.

7.3.1. Перед началом ремонта на основании натурного осмотра составляется акт по форме ПУ-81 о количестве материалов верхнего строения пути на данном участке, в том числе железобетонных шпал с выделением числа негодных шпал, подлежащих замене.

7.3.2. Начальник ПМС при производстве работ обязан обеспечить вывоз полностью всех снимаемых с пути материалов, в том числе железобетонных шпал в звеньях и одиночных, оставшихся на перегоне после снятия рельсошпальной решетки.

7.3.3. На базе ПМС после сортировки и штабелирования старогодных железобетонных шпал составляется акт о числе и состоянии шпал.

7.3.4. Сортировку шпал, их хранение и учет на звеносборочных базах осуществляют под контролем специального работника, назначаемого начальником ПМС, который отвечает за правильную сортировку и хранение шпал. Учет старогодных шпал на звеносборочных базах (с указанием данных о результатах сортировки шпал) ведут в специальном журнале.

7.4. Указанный выше порядок сортировки старогодных железобетонных шпал должен осуществляться и при выполнении работ силами дистанций пути.

7.5. Все изъятые из пути железобетонные шпалы приходуются по актам рассортировки, составляемым при окончании работ по капитальному, среднему и подъемочному ремонтам пути, а при текущем содержании пути — ежемесячно.

7.6. Железобетонные шпалы, лежащие в пути, учитываются в книге учета по форме ПУ-5. Кроме этого, дефектные железобетонные шпалы, лежащие в пути, учитываются по форме ПУ-1.

7.7. Учету подлежат железобетонные шпалы на всех путях, включаемых в развернутую длину главных и станционных путей, а также на путях специального назначения и подъездных. Учет ведут раздельно: на главных путях — по каждому километру, на станционных путях — по протяжению станционных путей и отдельно по подъездным путям.

7.8. При учете лежащие в пути железобетонные шпалы группируют по типу и сроку службы: 1-го срока (т.е. новые) и 2-го срока (т.е. переложенные). Если на отдельных километрах главных путей или на станционных путях имеются шпалы разных типов или сроков службы, то для каждых из них в шпальной книге отводят самостоятельные строки. В этих случаях повторяют в первой графе номера километров и станционных путей.

7.9. Данные о числе уложенных и изъятых за отчетный год железобетонных шпал должны соответствовать данным сдачи километров для производства работ и приемки выполненных работ (форма ПУ-48), а также графикам по текущему содержанию и оценке состояния пути и путевых устройств (форма ПУ-74).

7.10. На основании актов осмотра железобетонных шпал по состоянию на 1 ноября дорожный мастер представляет начальнику дистанции пути не позднее 5 ноября данные по отчетной форме ПО-6. Начальник дистанции пути не позднее 10 ноября направляет сводный отчет по дистанции в отдел статистического учета и отчетности, управления дороги, а последний в сводном по дороге виде не позднее 20 ноября представляет его в Управление статистического учета и отчетности МПС.

|

Тип (марка) шпалы |

Тип скрепления |

Номер стандарта или ТУ |

Характерные отличительные особенности конструкции данной шпалы |

Сведения о времени выпуска и заводах — изготовителях данных шпал |

Сферы повторного применения шпал данного типа |

|

ШС-1, ШС-1у |

КБ |

ГОСТ 10629-78 |

По форме и основным размерам идентична шпале Ш1-2 по ГОСТ 10629-88 (см. рис. 1 и 3). Угол наклона упорных кромок 72°. Размеры: a = 2000 mm, a1 = 392 мм, а2 = 310 мм, а3 — 41 мм |

Основной вид шпал, выпускавшихся всеми заводами ЖБШ в период с. 1978 по 1986 г. |

В соответствии с указаниями разделов 1 и 6 |

|

ШС-1у |

КБ |

ТУ 21-33-38-86 |

По форме и основным размерам идентична шпале Ш1-1 по ГОСТ 10629-88 (см. рис. 1 и 2). Угол наклона упорных кромок 55°, Размеры: а = 2012 мм, а1 =404 мм, a2 = 330 мм, а3 = 47 мм |

Выпускались большинством заводом ЖБШ в период с 1986 по 1989 г. |

В соответствии с указаниями разделов 1 и 6 |

|

ШС-2, ШС-2у |

БП и ЖБР |

ГОСТ 10629-78 |

По форме и основным размерам идентична шпале ШС-1 (ШС-1 у), отличается расположением болтовых отверстий. Размеры: а = 2,000 мм, а1 = 392 мм; а2 = 244 мм, а3 = 74 мм |

Выпускались Киевским экспериментальным заводом ЖБШ в 1970-х годах крупными партиями для опытных участков большого протяжения |

При наличии рельсовых скреплений типов БП и ЖБР в соответствии с указаниями раздела 6 |

|

С-56-2 |

КБ |

ГОСТ 10629-73. ГОСТ 10629-63, ВСН 60-61 |

По форме и основным размерам соответствует шпале Ш1-2 по ГОСТ 10629-88 (см. рис. 1 и 3), но отличается меньшей глубиной выемки в подрельсовьгх площадках (15 мм). Угол наклона упорных кромок 72°. Размеры: а = 1993 мм, а1 = 384 мм, а2 =310 мм, а3 = 37 мм |

Основной вид шпал. выпускавшихся всеми заводами ЖБШ в период с 1963 по по 1980 г, Кременчугским заводом ЖБШ в 1966-1973 гг. выпускались такие же шпалы, длиной. 260. см.. |

В соответствии с указаниями раздела 6 |

|

С-56-3 |

ЖБ |

ГОСТ 10629-71, ГОСТ 10629-63, ВСН 60-61 |

По форме и основным размерам соответствует шпале С-56-2, но отличается конфигурацией подрелъсовой площадки с углублениями для пружинных клемм и размещением болтовых отверстий. Размеры: а = 1934 мм, a1 — 332 мм, а2 — 210 мм, а3 = 61 мм |

Выпускались Бесланским щебеночношпальным заводом МПС в период с 1961 по 1984 г |

При наличии скреплений ЖБ — линии грузонапряженностью до 10 млн. т км брутто/км в год, станционные и подъездные пути. Кривые радиусом более 600 м |

|

С-56, С-56-у |

К2 |

ВСН 60-61 |

По форме и основным размерам соответствует шпале С-56-2, но отличается отсутствием углублений в подрельсовых площадках и наличием деревянных дюбелей для шурупного прикрепления подкладок (по 2 дюбеля на каждой подрельсовой площадке) |

Изготовлялись в 1956 — 1966 гг. Киевским, Коростенским, Челябинским, Сергелийским, Алмазнянским, Староконстантиновским заводами ЖБШ |

При наличии скреплений К2 — линии с грузонапряженностью до 10 млн. т км брутто/км в год, станционные и подъездные пути |

2. Конструкции железобетонных шпал и основные технические требования к ним.

2.1. Железобетонные шпалы, выпускаемые промышленностью, должны отвечать требованиям государственных стандартов или технических условий, утвержденных в установленном порядке.

2.2. Конструкция и размеры железобетонных шпал марок Ш1-1, Ш1-2 и Ш2-1 по ГОСТ 10629-88 «Шпалы железобетонные предварительно напряженные для железных дорог колеи 1520 мм. Технические условия» представлены на рис. 1-4 и в табл. 1.

Рис. 1. Железобетонные шпалы марок Ш1-1, Ш1-2, Ш2-1: 1 — проволочная арматура; 2 —закладная шайба |

Рис. 2. Подрельсовая часть шпалы Ш1-1 |

2.2.1. Марка шпалы состоит из двух буквенно-цифровых групп, разделенных дефисом.

Первая группа содержит обозначение типа шпалы в зависимости от конструкции рельсового скрепления:

Ш1-для раздельного клеммно-болтового скрепления КБ с болтовым прикреплением подкладки к шпале;

Ш2-для нераздельного клеммно-болтового скрепления БПУ с болтовым прикреплением подкладки или рельса к шпале.

Вторая группа указывает вариант исполнения подрельсовой площадки шпалы в соответствии с табл. 1.

2.2.2. Форма и размеры шпал должны соответствовать указанным в табл. 1 и на рис. 1-4.

Таблица 1.

Марка шпалы | Расстояние между упорными кромками разных концов шпалы (а), мм | Расстояние между упорными кромками одного конца шпалы (а1), мм | Расстояние между осями отверстий для болтов (а2), мм | Расстояние между осью отверстия и упорной кромкой (а3), мм | Угол наклона упорных кромок, град. | Направление большей стороны отверстия для болта относительно продольной оси шпалы |

Ш1-1 | 2012 | 404 | 310 | 47 | 55 | Поперечное |

Ш1-2 | 2000 | 392 | 310 | 41 | 72 | То же |

Ш2-1 | 2012 | 404 | 236 | 84 | 55 | Продольное |

На кромках, примыкающих к подошве и торцам шпалы, допускаются фаски шириной не более 15 мм.

По согласованию изготовителя с потребителем допускается изготовлять шпалы у которых расположение и размеры углублений на подошве отличаются от указанных на рис. 1, а форма и размеры вертикальных каналов для закладных болтов отличаются от указанных на рис. 2-4.

2.2.3 Конструкции и размеры допускаемых к применению железобетонных шпал, изготовленных по ранее действовавшим стандартам и техническим условиям, даны в приложении.

2.3 Железобетонные шпалы в зависимости от трещиностоикости, точности геометрических размеров и качества бетонных поверхностей подразделяют на два сорта: первый и второй.

Шпалы второго сорта предназначены для укладки на малодеятельных линиях, станционных и подъездных путях. Поставка шпал второго сорта производится только с согласия потребителя.

2.4. Шпалы должны изготовляться из тяжелого бетона класса по прочности на сжатие В40 в соответствии с ГОСТ 26633-85.

2.5. В качестве арматуры шпал (рис. 5) применяется высокопрочная стальная проволока периодического профиля класса Вр диаметром 3 мм. Номинальное число проволок-44. Предельные отклонения по числу проволок-2 шт.

Для обеспечения проектного расположения проволок применяются разделительные проставки, которые могут оставаться в бетоне на торцах шпал.

2.6. Отклонения размеров шпал не должны превышать предельных значений, указанных в табл. 2.

2.7. Отклонение от прямолинейности профиля подрельсовых площадок на всей длине или ширине не должно быть более 1 мм.

2.8. Уклон подрельсовых площадок к продольной оси шпалы в вертикальной плоскости, проходящей через ось (подуклонка), должен быть в пределах от 1 : 18 до 1 : 22 для шпал первого сорта и от 1 : 16 до 1 : 24 для шпал второго сорта.

2.9. Разница уклонов подрельсовых площадок разных концов шпалы в поперечном к оси шпалы направлении (пропеллерность) не должна превышать 1 : 80.

2.10. Отклонения толщины защитного слоя бетона до верхнего ряда арматуры не должны превышать: для шпал первого сорта +7, -5 мм, для шпал второго сорта +10, -5 мм.

Рис. 5. Размещение арматуры на торце (а) и в среднем сечении (6} шпалы |

2.11. Размеры раковин на бетонных поверхностях и околов ребер у шпал не должны превышать значений, указанных в табл. 3.

2.12. В новых шпалах не допускаются:

наплывы бетона в каналах для закладных болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение;

местные наплывы бетона на подрельсовых площадках;

привертывание закладных болтов рельсового скрепления в каналах шпалы при завинчивании гаек;

трещины в бетоне.

Таблица 2.

Наименование размера | Предельное отклонение, мм, для шпал | |

первого сорта | второго сорта | |

Расстояние а | +2,-2 | +3,-2 |

Расстояние а1 | +2,-1 | +3,-1 |

Расстояния а2иа3 | +1,-1 | +1,-1 |

Глубина заделки в бетон закладной шайбы | +6,-2 | +6,-2 |

Длина шпалы | +10,-10 | +20,-20 |

Ширина шпалы | +10,-5 | +20,-5 |

Высота шпалы | +8,-3 | +15,-5 |

Таблица 3.

Участки поверхности шпалы | Предельные размеры, мм | |||

раковин | околов ребер | |||

Глубина | Диаметр (наибольший размер) | Глубина | Длина по ребру | |

Подрельсовые площадки | 10/15 | 10*/15* | 15/30 | 30/60 |

Упорные кромки подрельсовых площадок | 10/15 | 10**/15** | 10/10 | 20/40 |

Верхняя поверхность средней части шпалы | 10/15 | 30/45 |

15/30 | 30/60 |

Прочие участки верхней поверхности | 15/25 | 60/90 | 15/30 | Не регламентируются |

Боковые и торцовые поверхности | 15/25 | 60/90 | 30/60 | Не регламентируются |

* Не более трех раковин на одной площадке.

** Не более одной раковины.

Примечание. В числителе — данные для шпал первого сорта, в знаменателе — для второго.

Рис. 6. Маркировка шпалы: 1 — номер партии; 2 — товарный знак или краткое наименование предприятия-изготовителя; 3 — год изготовления; 4 — знак шпалы второго сорта |

2.13. На верхней поверхности шпал штампованием при формовании должны быть нанесены товарный знак или краткое наименование предприятия-изготовителя (на каждой шпале) и год изготовления двумя последними цифрами (не менее чем у 20% шпал партии).

В концевой части шпал краской наносят штамп ОТК и номер партии. Места нанесения маркировочных надписей указаны на рис. 6.

На обоих концах шпалы второго сорта наносится краской поперечная полоса шириной 15-20 мм (см. рис. 6).

Шпалы железобетонные Ш-1, Ш-2-1, Ш-3 узнать цены в Севастополе

Купить шпалы железобетонные Ш-1 (Ш-1-1, Ш-1-2), Ш-2-1, Ш-3 (Ш-3-1, Ш-3-Д, Ш-3-ДК, Ш-3-К) в Севастополе

На Крымском полуострове, в Городе-Герое Севастополь, обладающий морским путем и являющимся промышленным центром Крыма, мы предлагаем купить шпалы железобетонные ГОСТ 10629-88 с завода-производителя.

Цены на шпалы железобетонные, технические размеры, вес, тип шпалы, тип используемого скрепления, года выпуска и состояние шпал возможно узнать у нас на сайте. Для заказа продукции, можно воспользоваться формой заказа (ознакомиться с оформление заказа) или позвонить по телефону.

Шпалы железобетонные производятся в соответствии ГОСТ 10629-88, марка прочности бетона (используется тяжелый бетон) по прочности сжатия соответствует классу В40. Морозостойкость бетона марки F200. Шпалы железобетонные предварительно напряженные в основу которых входит арматура Ø 3 мм, которая предает высокую прочность изделия при значительных нагрузках железнодорожного транспорта. Количество арматурных прутьев составляет 44 штуки и обозначается так — шпалы железобетонные Ш1-44×3. Данный вид шпалы используется для железной дороги колеи 1520 мм.

При заказе шпал важно знать какого типа требуются шпалы (Ш-1-1, Ш-1-2, Ш-2-1, Ш-3, Ш-3-1, Ш-3-Д, Ш-3-ДК, Ш-3-К), какой категории, шпалы должны быть в сбросе со скреплением или без него, новые или б/у, лежалые шпалы, с Государственного резерва новые или новые железобетонные шпалы с завода производителя. В зависимости от многих показателей и будет завить где шпалы железобетонные вы собираетесь использовать — железнодорожная магистраль, на пути общего пользования, на станционный путь, подъездной путь, тупиковый путь, вспомогательный путь, или на частных ж/д путях.

ООО «Уральская железнодорожная компания» имеет большой опыт работы по поставки материалов верхнего строения пути в России и в страны СНГ, в частности шпал железобетонных и может произвести отгрузку шпал железобетонных в любом количестве без промедления.

Шпалы поставляются для Российского рынка с завода производителя, а также производим отгрузку на экспорт — Казахстан, Туркменистан, Узбекистан, Киргизия, Таджикистан, Армения, Белоруссия, странам входящие в Евразийский экономический союз.

Шпалы железобетонные

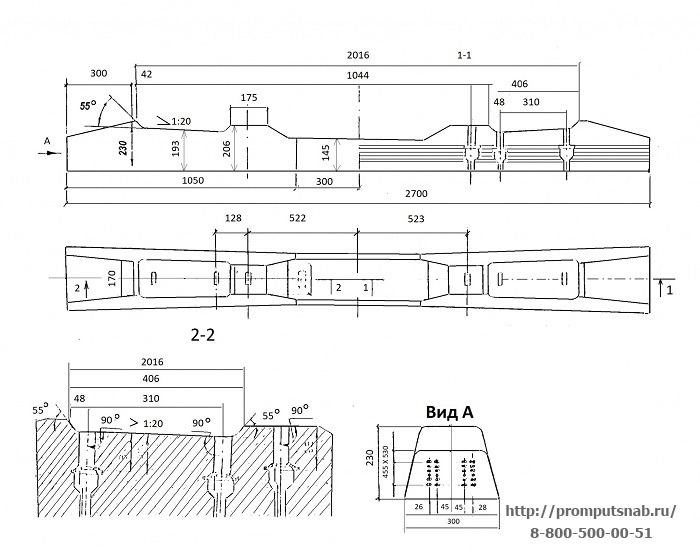

(по ГОСТ 10629-71 и ТУ 32 ЦП-517-76)

Шпалы, предусмотренные настоящим стандартом, рассчитаны на применение рельсов типов Р50, Р65, Р75 и промежуточных рельсовых скреплений типов КБ и УБ на прямых и кривых (радиусом не менее 350 м) участках пути.

Форма, размеры в миллиметрах и типы шпал приведены в табл. 11 и на рис. 28.

Таблица 11

| Типы шпал | Типы промежуточных рельсовых скреплений | Масса одной шпалы, кг |

| С-56-2 | КБ — раздельное, клеммно-болтовое с плоской подкладкой | |

| С-56-2М | То же | |

| С-56-3 | ЖБ — нераздельное, клеммно-болтовое с пружинными клеммами без подкладки | |

| С-56-3М | То же |

Примечания. 1. В обозначении типа шпалы буква С означает ее сокращенное наименование (струнобетонная), цифра 56 — год проектной разработки, цифры 2 и 3 — порядковые номера проектных разработок, буква М — модифицированную шпалу с клиновидной средней частью.

2. Шпалы типов С-56-2М и С-56-3М (с клиновидной средней частью) изготовляются по соглашению сторон.

Технические условия распространяются на брусковые предварительно напряженные железобетонные шпалы типа С-73-1 (рис. 28, д), предназначенные для железных дорог широкой колеи.

Шпалы тина С-73-1 рассчитаны на применение рельсов типов Р50, Р65, Р75 и промежуточных рельсовых скреплений типа КБ в прямых и кривых (радиусом не менее 350 м) участках пути.

Шпалы типа С-73-1 изготовляются в формах для шпал типа С-56-2. Изготовление шпал типа С-73-1 допускается только на период до износа этих форм, имеющихся на заводах железобетонных шпал.

Шпалы в зависимости от их качества подразделяются на I и II сорта.

Примечание. Поставка шпал II сорта производится только с согласия потребителя для использования их на малодеятельных станционных и подъездных путях, а также на путях промышленного железнодорожного транспорта.

Допускаемые отклонения от проектных размеров шпал не должны превышать значений, указанных в табл. 12.

Подуклонка подрельсовых площадок должна быть 1/20.

Допускается отклонение в величине подуклонки от 1/19 до 1/21 для шпал I сорта и от 1/19 до 1/22 для шпал II сорта.

Угол взаимного поворота подрельсовых площадок разных концов шпалы относительно ее продольной оси («пропеллерность шпалы») не должен превышать 0,012 рад.

Шпалы должны изготовляться из тяжелого бетона марки не ниже 500.

Поставка шпал потребителю производится при достижении бетоном проектной прочности на сжатие.

Закладные шайбы должны иметь антикоррозионное покрытие.

Примечание. По согласованию с Министерством путей сообщения допускается изготовлять шпалы без металлических закладных шайб с гнездами для размещения съемных пластмассовых вкладышей на закладных болтах.

В шпалах не допускаются:

трещины;

обнаженная арматура, за исключением концов напряженной арматуры, которые не должны выступать за плоскость торцов шпалы более чем на 5 мм в шпалах I сорта и на 15 мм в шпалах II сорта;

пустоты вокруг проволок на торцах шпал;

заделка раковин, околов и пустот вокруг проволок на торцах шпал;

околы рабочих кромок и наплывы бетона в отверстиях для закладных болтов.

Рис. 28. Типы железобетонных шпал:

а — С-56-2; б — С-56-2М; в — С-56-3; г — С-56-3М; д — C-73-1

Таблица 12

| Параметры | Допускаемые отклонения, мм, для шпал | |||

| по ГОСТ 10629-71 | по ТУ 32 ЦП-517-76 | |||

| I сорта | II сорта | I сорта | II сорта | |

| Длина……………………………………………………………………………………… | ±10 | +10; -15 | ±10 | ±15 |

| Ширина…………………………………………………………………………………… | ±5 | ±8 | ±5 | ±8 |

| Высота……………………………………………………………………………………. | +5; -3 | +10; -3 | +5; -3 | +10; -3 |

| Разность высот шпалы, измеренная в одном поперечном сечении…………… | ||||

| Расстояние «а» между наружными кромками углублений в подрельсовых площадках разных концов шпалы………………………………………………….. | ±2 | +3; -2 | ±2 | +3; -2 |

| Расстояние «б» между кромками углубления и подрельсовой площадке одного конца шпалы…………………………………………………………………… | +2; -1 | +3; -1 | +2; -1 | +3; -1 |

| Расстояние «в» и «г» между осями отверстий для закладных болтов и наружной кромкой углубления в подрельсовой площадке одного конца шпалы…………………………………………………………………………………….. | ±1 | ±1 | ±1 | ±1 |

| Глубина «д» заделки в бетон закладных шайб…………………………………… | ±3 | ±5 | ±3 | ±5 |

| Поперечные размеры отверстия для закладного болта………………………… | +3; -2 | +5; -2 | +3; -2 | +5; -2 |

| Толщина защитного слоя бетона над верхним рядом напряженной арматуры и расстояние по вертикали от каждого ряда проволок до верхней кромки торца шпалы…………………………………………………………………………….. | ±3 | +10; -3 | +5; -3 | +10; -3 |

На поверхностях отдельных шпал допускаются отклонения по показателям внешнего вида, не превышающие значений, указанных в табл. 13.

Таблица 13

| Виды отклонений по показателям внешнего вида | Допускаемые размеры отклонений, мм | |||

| на верхней поверхности шпал | на прочих поверхностях шпал | |||

| первого сорта | второго сорта | первого сорта | второго сорта | |

| Раковины: | ||||

| диаметром………………………………………………………………………………….. | ||||

| глубиной……………………………………………………………………………………. | ||||

| Местные неровности высотой (глубиной)……………………………………………. | ||||

| Околы: | ||||

| глубиной……………………………………………………………………………………. | ||||

| длиной………………………………………………………………………………………. | ||||

| на 1 пог. м шпалы |

Рис. 29. Маркировка железобетонных шпал:

1 — знак шпалы второго сорта; 2 — номер партии; 3 — товарный знак предприятия; 4 — знак некондиционной шпалы

Подрельсовые площадки шпал должны быть плоскими. Допускается равномерная выпуклость или вогнутость их не более 1 мм на всей длине подрельсовой площадки. Для шпал типов С-56-3 и С-56-3М вогнутость подрельсовой площадки не допускается.

На поверхности подрельсовых площадок местные неровности не допускаются, а число раковин или околов бетона должно быть не более одного на одной подрельсовой площадке. При этом размеры этих раковин или околов не должны быть более указанных в табл. 13 для верхней поверхности шпал.

На верхней поверхности каждой шпалы должна быть нанесена во время изготовления вдавленная в бетон следующая маркировка:

товарный знак предприятия-изготовителя;

год изготовления шпалы (двумя последними цифрами).

Глубина вдавливания знаков и цифр должна быть 3 мм, размер по высоте знаков и цифр — не менее 50 мм. Места нанесения маркировки показаны на рис. 29.

В концевой части на расстоянии 200 мм от торца шпалы наносят несмываемой краской номер партии и клеймо ОТК. Размер знаков по высоте должен быть не менее 50 мм.

На шпалах второго сорта на обоих концах наносят несмываемой краской поперечную полосу шириной 20-30 мм.

На шпалах, признанных некондиционными, на обоих концах наносят несмываемой мерной краской по две поперечных полосы шириной 20-30 мм каждая.

Предприятие-изготовитель должно гарантировать соответствие железобетонных предварительно-напряженных шпал для железных дорог широкой колеи требованиям настоящего стандарта.

Гарантийный срок устанавливается 3 года со дня отгрузки шпал предприятием-изготовителем. Изготовитель обязан безвозмездно заменять те шпалы, у которых в течение указанного гарантийного срока будут обнаружены отступления от ГОСТ 10629-71 или ТУ 32 ЦП-517-76, возникшие по вине предприятия-изготовителя.

Узнать еще:

Шпалы: деревянные, железобетонные, брус для стрелочных переводов

Шпалы

Подрельсовые опоры устраивают в виде шпал и брусьев (на стрелочных переводах и металлических мостах). Кроме того, на искусственных сооружениях применяют блочные основания безбалластного типа из железобетона (в виде плит — на мостах, малогабаритных рам — в тоннелях).

Количество шпал на на 1 км и порядок их расположения по длине рельсового звена (эпюра укладки) нормируется исходя из условий выравнивания давлений в балластном слое по его глубине, а также обеспечения необходимой сопротивляемости рельсошпальной решетки продольному и поперечному сдвигу.

Существует две основные стандартные эпюры укладки шпал, соответствующих 1840 шт./км (46 шпал на 25-метровом звене) в прямых и кривых радиусом более 1200 м. и 2000 шт./км (50 шпал на звене) в кривых радиусом 1200 м и менее (на скоростных линиях при скорости более 140 км/ч в кривых радиусом 2000 и менее).

На путях 5-го класса допускается эпюра шпал в прямых 1440 шт/км, а вкривых радиусом менее 650 м — 1600 шт./км (40 шпал на звене).

При всех эпюрах расстояния между осями стыковых шпал стандартные: 42 см при рельсах Р65, Р75 и 44 см при рельсах Р50.

Расстояния между осями остальных шпал на протяжении рельсового звена одинаковы и равны 54,6 см (эпюра 1840 шт./км) и 50,2 (2000 шт./км)

В процессе эксплуатации наибольшее допускаемое отклонение в расстояниях между осями шпал не должно превышать 8 см.

Шпалы деревянные

Наиболее распространенным видом рельсовых опор на железных дорогах мира являются деревянные шпалы. Их изготавливают из сосны, ели, пихты, лиственницы, кедра и березы. С целью увеличения срока службы такие шпалы пропитывают каменноугольными маслами, антисептиками, креозотом. Деревянные шпалы должны соответствовать ГОСТ 78-89 «Шпалы деревянные для железных дорог колеи 1520 мм». В зависимости от назначения деревянные шпалы изготавливаются трех типов:

1 — для главных путей 1-го и 2-го классов, а также для путей 3-го класса при грузонапряженности более 50 т км брутто/км в год или скоростях движения поездов более 100 км/ч;

2 — для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

3 — для путей 5-го класса (для малодеятельных подъездных путей промышленных предприятий).

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные (черт.1), полуобрезные (черт.2), необрезные (черт.3)

Чертеж 1 Чертеж 2 Чертеж 3

Шпалы железобетонные

Железобетонные шпалы создаются из напряженного железобетона. Основная сфера использования – устройство бесстыковых путей.

| Шпалы железобетонные Вес одной штуки, кг — 270 Количество в 1 тонне, шт — 3,7 Тонн на 1 км — 224 Норма загрузки в полувагон, шт -256 |

Брусья деревянные мостовые

Длина мостовых брусьев обычного сечения — 3,25 м. Чем больше расстояние между осями продольных балок или ферм моста (до 2,5 м), тем большим должно быть поперечное сечение мостовых брусьев (до 24х30 см) и их длина (до 4,20 м). Мостовые брусья, в отличие от деревянных шпал, изготавливаются только обрезными.

| Брусья мостовые деревянные ГОСТ 28450-90 | |

| Брусья деревянные ГОСТ 28450-90 для мостов с увеличенным расстоянием между продольными балками (фермами) |

ЗАО «Дробмаш» Выкса официальный сайт

Уникальный опыт накоплен предприятием в области создания агрегатов для переработки опор контактной сети. Для утилизации железо-бетонных опор линий электропередач, пустотелых ж/б изделий, ж/б шпал предприятием специально были разработаны агрегаты МКУ-1А и АУШ-1, в конструкции которых использованы уникальные технические решения. По заявке МПС был разработан машинный комплекс утилизации (МКУ-1А), позволивший механизировать процесс утилизации железобетонных опор контактной сети.

Машинный комплекс утилизации «ДРОБМАШ» позволяет перерабатывать железобетонные опоры контактной сети, получая в результате дробления арматуру и щебень для повторного их использования.

Промышленные испытания первого образца МКУ-1 прошли в декабре 2002 года на участке Бологое Октябрьской железной дороги, где комплекс получил высокую оценку приемной комиссии МПС и был рекомендован для производства.

Впоследствии оборудование было существенно доработано: изменена кинематика входящей в состав МКУ щековой дробилки, в комплекс дополнительно вошли агрегат управления, разгрузочный конвейер и система обеспыливания, что существенно повысило потребительские свойства данного оборудования.

| Наименование показателей | МКУ-1А | АУШ-1 |

| Перерабатываемый материал |

ж/б опоры |

ж/б шпалы |

| Размер утилизируемых изделий, наибольший, м |

600х600х14000 |

300х230х2700 |

|

Производительность, шт. /час |

не менее 4 |

60 |

|

Установленная мощность, кВт |

60 |

45 |

|

Масса, т |

54,0 |

18,9 |

|

Габаритные размеры Lxbxh, м |

25,26х12х5,5 |

5,44х5х6 |

Агрегат МКУ-1А

Состав: щековая дробилка с горизонтально расположенной камерой дробления, пластинчатый питатель, скребковый конвейер.

Готовый продукт — щебень фракций 0-77 мм и полностью очищенная от бетона арматура.

Агрегат транспортируется на железнодорожной платформе и устанавливается для работы непосредственно над железнодорожными путями на специальных опорах, после чего платформа выводится из-под агрегата.

Столбы загружаются краном, отвод готового щебня производится конвейером из нижней части агрегата.

Комплексы прошли испытания и используются на предприятиях РЖД.

Агрегат АУШ-1 является транспортируемым агрегатом и применяется в составе технологического комплекса, имеющего в своем составе складской фронтальный вилочный погрузчик, отвальный конвейер, магнитный или электромагнитный железоотделитель, ленточный транспортер для транспортировки дробленой массы в конус.

Ритмичность работы агрегата АУШ-1 обеспечивает высокую сменную производительность.

Непрерывность обеспечивается кинематикой движения элеватора и концевыми выключателями (автоматически) при сбое скорости дробления, без участия оператора.

как сделать из железобетонных или деревянных элементов

Фундамент из шпал является отличным примером нестандартного использования «отслужившего свое» материала. Ведь почти трехметровая шпала (точная длина – 2,7 метра) изготавливается из высококачественного железобетона и заменяется новой при малейшем намеке на какую-либо проблему.

Причем отбракованные железнодорожниками шпалы можно использовать в другом месте. Ведь запас прочности этих изделий просто колоссален. И фундамент из железобетонных шпал продержится, как минимум, полвека.

Особенности конструкции из шпал

К недостаткам строительства из «бывших в употреблении шпал» можно причислить ограниченные размеры подобного стройматериала – фундамент будет собран из 2,7-метровых сегментов. Относительную доступность — приобрести достаточное количество дешевых, списанных шпал можно только при наличии связей. Не самый приятный запах – шпалы пахнут специфически и этот аромат очень долго не выветривается.

В итоге, фундамент из жб шпал используют в процессе строительства оснований малых архитектурных форм, гаражей, сараев и прочих технических построек.

От процесса сборки фундамента под жилой дом, баню или пристройку к основному зданию, с использованием шпал, следует отказаться, несмотря на все выгоды. Ведь этот материал не отличается экологичностью.

Кроме того, еще одной причиной сознательного отказа от такого строительного материала является удаленность склада от строительной площадки. Ведь транспортировка и разгрузка таких изделий обойдется практически в ту же цену, что и перевозка настоящих фундаментных блоков.

Как сделать фундамент из шпал своими руками — монтаж ростверка

В структуре фундамента шпалы чаще всего используются в качестве балок горизонтальной обвязки (ростверка).

Ну а само строительство фундамента, в данном случае, выполняется по следующей схеме:

- Под основание роется котлован или траншея, глубина которой равняется 40 сантиметрам.

- На дне отрытой траншеи с шагом 1,35 или 2,7 метра высверливаются шурфы под вертикальные опоры. Для обустройства таких колодцев можно использовать ручной бур, диаметр которого равен 30-40 сантиметрам. Глубина бурения, в данном случае, определяется индивидуально, но не может быть меньше 1-1,25 метра.

- В шурфы вводится свернутый в рулон рубероид и арматурный каркас (четыре вертикальных штыря с горизонтальной перевязкой, смонтированной с шагом в 30-40 сантиметров). После чего в шурф заливают бетон или песчано-цементную смесь.

- Обустроив опоры можно заняться ростверком. Для этого нужно дождаться полного отвердения опор и уложить на них концы шпал. Если опоры монтировались с шагом в 2,7 метра, то шпала ляжет на две опоры. А если шаг был равен 1,35 метра, то под шпалой будут три опоры. Последний вариант применяют при сооружении блочных гаражей или сараев. Первый вариант используют в качестве основания под малые архитектурные формы или каркасные конструкции.

Необходимо отметить, что фундамент из деревянных шпал строится по такой же схеме. То есть, ростверк, можно собрать не только из железобетонных, но и из деревянных балок.

Использование шпал при сооружении ленточных оснований

Кроме того, используя шпалы под фундамент блочного или кирпичного строения, можно применить не только технологию сборки балочного ростверка на заливаемых опорах, но и несколько иной вариант обустройства, предполагающий сооружение полноценного ленточного фундамента.

И этот процесс выглядит следующим образом:

- На участке роется стандартная траншея под ленточный фундамент. Ширина траншеи не должна превышать двойной ширины шпалы.

- После завершения земляных работ на дно траншеи подсыпают 10-сантиметровую подушку из гравия и 25-40 сантиметровую подушку из песка. После чего глубина траншеи должна равняться 40-50 сантиметрам – этого будет достаточно для обустройства двух или трехслойной кладки из шпал.

- Стены и дно траншеи выкладывают гидроизоляционной пленкой, поверх которой кладут шпалы, укладывая их стопкой, друг на друга. При этом надо позаботиться о перевязке, расположив элемент из верхнего слоя на двух нижних шпалах, расположенных по соседству (он должен закрыть вертикальный стыковочный шов).

- После завершения укладки шпал в свободное пространство заливается песчано-цементный раствор.

В итоге, шпалы играют роль армирующего сердечника, который позволяет усилить прочность и жесткость основания и дает возможность сэкономить на бетоне и арматуре.

Цокольную часть фундамента, в данном случае выкладывают из кирпича или бетонных блоков. И, разумеется, такая технология предполагает использование только железобетонных шпал. Изделия из дерева, в этом случае, можно употребить на строительство стен или монтаже цокольного перекрытия.

(PDF) Бетонные шпалы, армированные стальной арматурой и дисковыми шайбами

Бетонные шпалы, армированные стальной арматурой

и дисковые шайбы

Реферат — Это исследование направлено на изучение возможности использования

дисковых шайб, приваренных через арматурную арматуру вместо

— обычные арматурные стальные стержни или пряди, используемые в бетоне

. Это исследование также включает экспериментальные работы по отливке 12 образцов натурных балок

, размером 2515 мм длиной, 264

шириноймм и высотой 212 мм, что является той же моделью железнодорожных шпал

, с конструкцией бетонной смеси (1: 2: 4)

(цемент: песок: гравий) по объему, и такое же отношение воды к цементу

(W / C), равное 0.5. Внешний диаметр дисковой шайбы

59 мм, внутренний диаметр дисковой шайбы

17 мм, толщина 2 мм. Только контрольный образец не имеет шайб

, приваренных через арматуру, но другие образцы, с шайбами

, приваренными либо вверху, либо внизу, с разным расстоянием между приваренными дисками

, различаются (50, 100, 150 и

200) мм. Для всех образцов диаметр стальной деформированной арматуры

составляет 12 мм, две в верхней части поперечного сечения и

два в нижней части при испытании на балку с простой опорой и посадочное расстояние рельса

1435 мм.Главный вывод из этого исследования

заключается в том, что несущая способность шпал

, усиленных дисковыми шайбами, примерно вдвое превышает несущую способность

тех же шпал с использованием обычных стержней из мягкой стали.

Ключевые слова: арматура, бетонные шпалы, шайба, несущая способность.

I. ТЕОРЕТИЧЕСКАЯ ФАЗА

компании по производству железнодорожных шпал, конкурирующие с продуктом

идеальные типы бетонных шпал по низкой цене,

технологический тип заливки шпал с предварительным натяжением

стальных нитей, которые не имеют смысла разливать шпалы на стройплощадке, она

должна производиться с особой тщательностью.Полномасштабные размеры шпал

почти такие же 2515 x 264 x 212 мм, что и

, показанные на рис. 1. Очевидно, что растягивающее напряжение бетона

составляет примерно одну десятую прочности на сжатие

бетона, поэтому Добавление стальной арматуры к бетону

при проектировании является обязательным. Развитие арматуры стали

от простой или гладкой арматуры до деформируемого типа

считается революцией в гражданском строительстве

наука.

Рис. 1. Железнодорожные шпалы

EVOLUTION OF REBAR

Обычная арматура представляет собой круглый стержень без повторяющихся узоров из

гребней и углубленийна его поверхности. Они часто используются в ситуациях

, когда секции арматуры должны скользить, например, на шоссе

, которые легко подвержены погодным условиям

, вызванным расширением и растрескиванием [1] Где ребра и

углубления на поверхности Поверхность деформированной арматуры может увеличить прочность сцепления с бетоном и предотвратить скольжение.Шаблоны

можно настроить в соответствии с требованиями заказчика

. Определенно производство простой арматуры

намного проще, чем деформированной, также побудить клиентов в то время

купить новый тип стальной арматуры было непросто, в начале производства

. Сегодня используется только деформируемая арматура

в железобетоне. Существует много типов деформированной арматуры

, как показано на рис.2.

Рис. 2. Плоская и деформированная арматура [1]

Разница в физической деформации между гладкой арматурой