Рецепт хорошего асфальта

На прошлой неделе запущена асфальтобетонная установка на заводе МУП «Иркутскавтодор»

Один из крупнейших асфальтобетонных заводов Иркутска включился в борьбу с бездорожьем: за сезон установки Иркутскавтодора производят до 100 000 тонн асфальта и порядка 1000 тонн битумной эмульсии. Ими будут восстанавливать дороги во время ямочного ремонта, менять изношенное полотно большими и малыми картами, даже полностью реконструировать путепроводы столицы Приангарья. Как производят и тестируют асфальт, узнал корреспондент газеты «Копейка».

С чего начинается дорога

Самая пора ремонта дорог наступает с приходом весны именно потому, что при плюсовых температурах запускают свои установки асфальтобетонные заводы. Совсем скоро асфальт будет расходиться как горячие пирожки и КамАЗами вывозиться на объекты. Но, в отличие от хлебобулочных изделий, у дорожного покрытия срок годности всего три часа, чтобы оказаться на дороге. Пока что на огромных металлических сооружениях все приводят в готовность, до запуска осталось совсем немного времени.

Муниципальный асфальтобетонный завод открылся в 1998 году. Когда все начиналось, была одна установка для производства асфальта. Но руководство на этом не остановилось, стало развивать предприятие. Первым в городе завод освоил установку для эмульсии, до этого все проливали битумом: едкую горючую смесь разогревали в бочках на кострах прямо посередине города. Затем создали и дорожные ремонтные бригады.

Асфальтобетонный завод вошел в состав МУП «Иркутскавтодор» в 2012 году и стал неотъемлемой его частью. Половину производимой продукции завода укладывают на дороги города сами специалисты Иркутскавтодора. Они следят за состоянием оборудования, которое служит уже без малого 17 лет.

— Установка для асфальтобетонной смеси, германской фирмы Wirtgen, 1998 года выпуска, находится в хорошем состоянии, ее улучшали специально для работы в наших сибирских условиях, — рассказал заместитель директора по коммерческой деятельности — управляющий асфальтобетонным заводом Сергей Палий.

Благодаря постоянным техосмотрам установка работает как часы, выпуская от 60 тыс. до 100 тыс. тонн за сезон. Для ремонта выбирают отечественные запчасти. Если аналогов нет — заказывают по индивидуальным чертежам: российские заводы делают детали даже крепче, чем немцы.

Заводская «кухня»

Испытывают новые составы дорожной смеси в лаборатории завода. Помещение напоминает кухню. Под навесными шкафами находятся многочисленные приборы, один внешне напоминает пароварку: на перфорированную подставку кладут асфальтовые выемки, помещают в воду, плотно закрывают и откачивают весь воздух — так проверяют водонасыщение материала. На столе теснятся стеклянные бутылочки с присадками и химическими реактивами, рядом стоит ведерко с мраморным порошком — с виду обычная мука.

Всего завод Иркутскавтодора способен выпускать 12 видов асфальта — от пористого материала нижних слоев дорожного полотна до прочнейшего верхнего слоя магистралей типа А с 50—60% щебня в составе. Б-асфальт применяется для магистралей с большой нагрузкой, плюс каждый тип делится на марки в зависимости от размера фракции щебня: верхний слой делают из более высоких марок, дворы и внутриквартальные проезды покрывают маркой пониже, а самые «песчаные» смеси попадают под ноги пешеходам и в качестве отмостков вокруг домов.

Как рассказала начальник лаборатории контроля качества Гертруда Карпец, в Иркутске популярнее прочих тип асфальта В, где щебня 30—40%, потому что именно им дороги ремонтируют — пломбируют ямы и латают картами. Каждый год сотрудники лаборатории Иркутскавтодора изобретают новые рецепты хорошего асфальта. Помимо соблюдения ГОСТов они стремятся улучшить смесь за счет присадок и добавок.

— В зависимости от качества и свойств исходных материалов мы замешиваем, как тесто, опытные образцы и затем тестируем их, выбираем лучший, — Гертруда Ивановна показывает конфорки, на которых, как кофе в песке, нагревались баночки с битумом. — Сегодня мы будем делать асфальт с активированным минеральным порошком на основе мрамора и доломита.

Завод имеет большой потенциал и способен выпускать более современные варианты асфальта — к примеру, на основе полимерно-битумных вяжущих, если в таковом будет потребность.

Каждый год благодаря заводу и бригадам МУП «Иркутскавтодор» в Иркутске появляются сотни тысяч квадратных метров ровных дорог, аккуратных дворов и тротуаров.

Холодный асфальт

ХОЛОДНЫЙ АСФАЛЬТ

Рецепт битумной эмульсии для холодного асфальта пористого гран. состава.

60.00 % | Битум |

2- 8. | Уайт-спири , керосин или д/т |

0.40-0,6 % | Redicote EM 44 |

0.10 % | CaCl2 технический |

0- 5.00 % | Латекс Бутонал NX4190 – если добавлять, то получим эмульсию и асфальт со свойствами ПБВ |

% | Вода до 100 % |

% | HCl до достижения pH 2.3 в мыльном растворе |

0.05 % | Diamine OLBS или Wetfix BE добавляется в битум для улучшения адгезии и активной когезии (можно исключить из рецептуры) |

Для плотного грансостава:

Рецепт битумной эмульсии для холодного асфальта плотного гран. состава.

60. | Битум |

2- 8.00 % | Уайт-спирит, керосин или д/т |

0.60-1,2 % | Redicote С320 или Redicote E 11 |

0.10 % | CaCl2 технический |

0- 5.00 % | Латекс Бутонал NX4190 – если добавлять, то получим эмульсию и асфальт со свойствами ПБВ |

% | Вода до 100 % |

% | h4РО4 с эмульгатором С320 или НСL c эмульгатором Е11 до достижения pH 2.3 в мыльном растворе |

0.05 % | Diamine OLBS или Wetfix BE добавляется в битум для улучшения адгезии и активной когезии (можно исключить из рецептуры) |

Процесс приготовление смеси:

Битумная эмульсия приготовленная по вышеуказанным рецептам охлаждается до

30-40°С подается в смеситель непрерывного действия, куда одновременно подается

ЖКТМ (жирная кислота талового масла по ГОСТ 14845-79).

Каменный материал должен быть увлажнен до 3-5%.

ЖКТМ – подается в качестве пластификатора и антислеживателя, количество

подбирается в лаборатории в зависимости от требуемых свойств холодных смесей и

их гран состава (длительное или короткое хранение, плотный или пористый грансостав).

Для улучшения укладываемости можно увеличить дозировку растворителя или ЖКТМ.

Во избежание повышенной вязкости, может потребоваться снижение содержания битума.

Для нахождения требуемого времени смешения может понадобиться уменьшить или

увеличить дозировку эмульгатора.

Состав готовой холодной смеси:

Битумная эмульсия – 7-10%

ЖКТМ – 0,2-0,4 %

Каменный материал – до 100%

Саратовские дорожники раскрыли рецепт приготовления асфальта

Сегодня состоялся пресс-выезд на Саратовский асфальтобетонный завод. Журналистам показали, из каких материалов делают асфальтобетонную смесь.

На заводе около 150 тысяч тонн материалов — разные виды щебня и песок, а также минеральный порошок. Привозят их из разных областей по железной дороге. Поставки осуществляют из Воронежской, Ростовской, Уральской, Пензенской областей. Пускают на предприятие не всех и не всегда. Для журналистов сделали исключение. Производят по 240 тонн асфальтобетона в час. Следят за процессом в операторской. Там находится два человека. Они управляют процессом изготовления асфальта. В компьютере уже есть все программы с составами для трасс. Для каждой дороги существует свой «рецепт».

По транспортерной ленте они попадают в сушильный барабан. Где материалы нагревается. По горячему элеватору поступают наверх на сита. Щебень распределяется по фракциям, затем смешивается материал и готовится асфальтобетонная смесь», — уточнил начальник лаборатории асфальтобетонного завода Игорь Огольцов.

По транспортерной ленте они попадают в сушильный барабан. Где материалы нагревается. По горячему элеватору поступают наверх на сита. Щебень распределяется по фракциям, затем смешивается материал и готовится асфальтобетонная смесь», — уточнил начальник лаборатории асфальтобетонного завода Игорь Огольцов.Также специалисты рассказали, что одна партия смеси готовится примерно 10 минут. Готовый асфальт уложили на

региональную трассу «Саратов -Тепловка — Базарный Карабулак -Балтай». Ее делают в рамках национального проекта «Безопасные и качественные автомобильные дороги».

Рабочие должны сделать 26 километров до осени 2020 года.

Автор Полина Попенец

Подпишись на ВКонтакте: там публикуются самые интересные новости!Нашли ошибку на странице?

Выделите её и нажмите Ctrl + Enter

Рецепт городского комфорта

Череповецкий производственный кооператив «Асфальт» был создан еще в 1952 году. С того времени предприятие не раз реорганизовывалось, но его назначение оставалось неизменным — производство асфальта в широком ассортименте, а также ремонт и строительство дорог

С того времени предприятие не раз реорганизовывалось, но его назначение оставалось неизменным — производство асфальта в широком ассортименте, а также ремонт и строительство дорог

«Наше предприятие выпускает множество марок асфальта, — рассказывает председатель ПК «Асфальт» Александр Воробьев. — Производственная линия оборудована четырьмя установками, что позволяет производить одновременно несколько видов асфальтной смеси. Мощность завода — более 30 тонн в час на каждой установке, в сутки выпускается около 1 тыс. тонн. В последнее время активно осваиваем новое направление — асфальтирование, ремонт автомобильных дорог и дворовых территорий. С 2017 года мы принимаем активное участие в приоритетном проекте «Создание комфортной городской среды».

За два года реализации проекта компания выполнила десятки важнейших объектов. Это пути-развязки к городу Череповцу, путепроводные развязки с северной и южной частей города. Заасфальтировано несколько городских улиц, выполнен ремонт дорог прицеховых территорий на ряде череповецких предприятий.

ПК «Асфальт» осуществляет свою деятельность в радиусе 200 км по Вологодской области. В последнее время занимается ремонтом дорожного покрытия уже действующих и строительством новых автозаправочных станций.

В коллективе трудятся более 50 специалистов с большим опытом работы: мастера, прорабы, инженеры, операторы асфальтоукладчиков, механизаторы, водители и др.

«Наша основная задача — выполнять взятые на себя обязательства качественно и строго соблюдая график, — добавляет руководитель предприятия. — У нас накоплена хорошая материальная база, что дало возможность качественно и в срок выполнять государственные контракты. В прошлом году ПК отметил 65-летний юбилей, появилась собственная лаборатория, которая получила аттестацию, а ее сотрудники прошли специальное обучение. Это позволяет самим выполнять подбор различных видов и марок асфальта, готовить его рецептуру, естественно, в соответствии с ГОСТом. Все это делает дорожное покрытие прочным и долговечным. Мы сегодня обеспечены всем необходимым оборудованием и спецтехникой, включая асфальтоукладчики, асфальтовую фрезу, дорожные катки, экскаваторы, погрузчики, самосвалы и др. В наших планах — развиваться дальше и осваивать новые технологии».

В наших планах — развиваться дальше и осваивать новые технологии».

Новый рецепт дорожного покрытия в США

Калифорния балуется 6 километрами экспериментального асфальта

710 автострада это 37 километровая бетонная артерия, соединяющая оживленный контейнерный порт в Лонг-Бич, штат Калифорния, с дорожными развязками к востоку от Лос-Анджелеса. За четыре десятилетия, прошедшие с момента строительства, трасса была разрушена грузовыми перевозками продукции с полок TV-магазинов и другими импортными товарами, перемещаемыми ежедневным потоком грузовиков, выходящих из порта.

Правительство США проводит эксперимент с 6 километровым промежутком на этой трассе, решив залить ее дорожным покрытием по новому рецепту. Реконструкция обошлась более 28 миллионов долларов за 1,5 километра автострады. Целью эксперимента опробовать новый рецепт дорожного покрытия, способного сэкономить деньги за счет уменьшения затрачиваемого материала и облегчения обслуживания. Главная составляющая нового дорожного покрытия — асфальт, запеченный в многослойную плиту из гибкого, поглощающего вибрацию материала, который укладывается прямо на старую бетонную дорогу. Старый асфальт 710 автострады остается фундаментом новой, экономя деньги строителей на его демонтаже и вывозе.

Старый асфальт 710 автострады остается фундаментом новой, экономя деньги строителей на его демонтаже и вывозе.

Многослойная твердая плита состоит из смеси щебня и цемента. Бетон с его обычным связующим свойством, служит заполнителем и состоит из консистенции известняка и различных глин, придающих ему серый оттенок. Асфальт на нефтяной основе, входящий в состав рецепта — смоляная черная жидкость, откачиваемая из подземных отложений или получаемая как побочный продукт от переработки нефти.

Бетон живет дольше, но асфальт при укладке ложится плавней и более гибок, поэтому лучше справляется с вибрациями, делая передвижение машин тише. Прогресс в разработке бетонных покрытий давно сократил разницу в характеристиках между бетоном и асфальтом, поэтому Калифорния всегда больше любила бетон. Асфальтовая промышленность пролоббировала идею попробовать новую формулу дорожного покрытия при реконструкции 710 автострады, чтобы проверить снизится ли цена строительства и поддержания дорог нового типа. Руководит проектом Джон Харви, профессор гражданского строительства, эксперт по дорожному покрытию и главный исследователь Калифорнийского университета в Исследовательском центре дорожного покрытия Дэвиса.

Руководит проектом Джон Харви, профессор гражданского строительства, эксперт по дорожному покрытию и главный исследователь Калифорнийского университета в Исследовательском центре дорожного покрытия Дэвиса.

Асфальт обычно укладывают слоями, но отличие новой идеи рецепта дорожного покрытия в сочетании типов асфальта и формулы жесткости укладываемых слоев. В новом рецепте, верхний слой толщиной около 2,5 см., который снимают и меняют каждые 8–10 лет для быстрого и дешевого обслуживания дороги, это пористый асфальт, смешанный с переработанной колесной резиной для снижения шума и вибрации. С новым покрытием уменьшатся дождевые брызги и аквапланирование, так как по пористому асфальту вода стекает на второй слой — оболочку из асфальта толщиной в 7,5 сантиметра, наполненную полимерами, что придает ей гибкости для поглощения вибраций. Нижний слой водонепроницаем, по нему вода стекает в сторону. Между первым и вторым слоем образуется воздушная подушка автострады.

Третий слой, высотой в 8,3 сантиметра, либо 15 сантиметров смеси из асфальта и камня, в зависимости от зазоров — опора дороги не допускающая прогиба и растрескивания дорожного покрытия. Под ним расположено либо 4,5 см. дополнительного асфальта для уплотнения старого дорожного полотна, либо уплотненный «богатый многокомпонентный слой» толщиной 7,6 сантиметров, с высоким соотношением асфальтового «клея» к заполнителю. Дополнительный асфальт работает в качестве смазки заполняющей воздушные прорехи в многокомпонентных материалах. Асфальтовый «клей» герметизирует и изолирует новую основу заполнителя внизу.

Под ним расположено либо 4,5 см. дополнительного асфальта для уплотнения старого дорожного полотна, либо уплотненный «богатый многокомпонентный слой» толщиной 7,6 сантиметров, с высоким соотношением асфальтового «клея» к заполнителю. Дополнительный асфальт работает в качестве смазки заполняющей воздушные прорехи в многокомпонентных материалах. Асфальтовый «клей» герметизирует и изолирует новую основу заполнителя внизу.

Испытания нового дорожного покрытия пройдут в пару десятилетий. Только после этого инженеры будут уверены в том, что новый рецепт дорожного покрытия «рабочий».

Содержание битума в асфальтобетонной смеси

А знаете ли Вы вопрос, который задается чаще всего начальником дорожно-строительной лаборатории и начальником АБЗ в рабочее время? Совершенно верно – точное количество материала необходимое при производстве асфальтобетонной смеси (далее по тексту абс). В данной статье мы попытаемся объяснить: сколько битума содержится в тонне асфальта.

Действительно, сколько нужно битума, чтобы уложенное покрытие, как это принято говорить, «не потекло» в случае переизбытка вяжущего (типичный пример — образование на поверхности покрытия битумных пятен) и не было слишком «сухим» в случае недостатка.

Много битума – плохо, так как уменьшается способность сопротивления сдвигающим нагрузкам от колес автомобилей, как следствие – высокая подверженность пластическим деформациям, т.е. процессу колееобразования.

Мало битума – тоже плохо, так как в данном случае происходит увеличение показателя водонасыщения асфальтобетонного покрытия. Зерна щебня в каркасе не полностью обволакиваются органическим вяжущим, образуя пустоты, что в последующем приводит к разрушению покрытия и уменьшению межремонтных сроков.

Количество материалов для производства абс огромное. Количество карьеров исчисляется десятками и сотнями. Не существует точной нормы расхода битума при производстве одной тонны смеси, т.к. стоит поменять всего одну составляющую и количество битума может измениться кардинально.

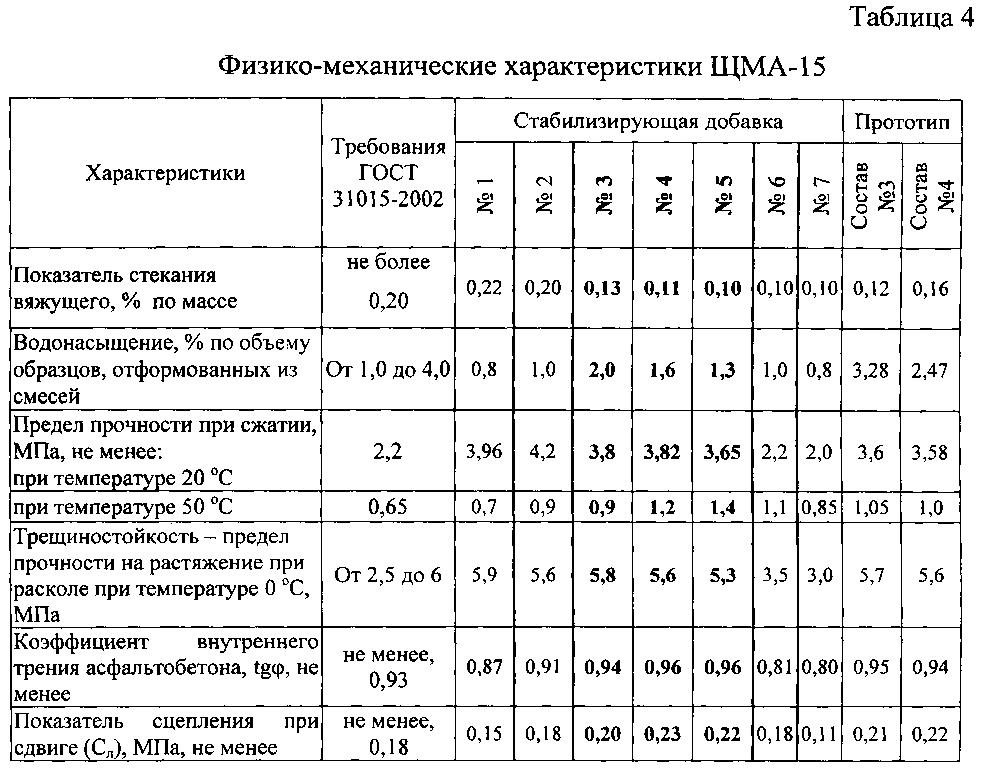

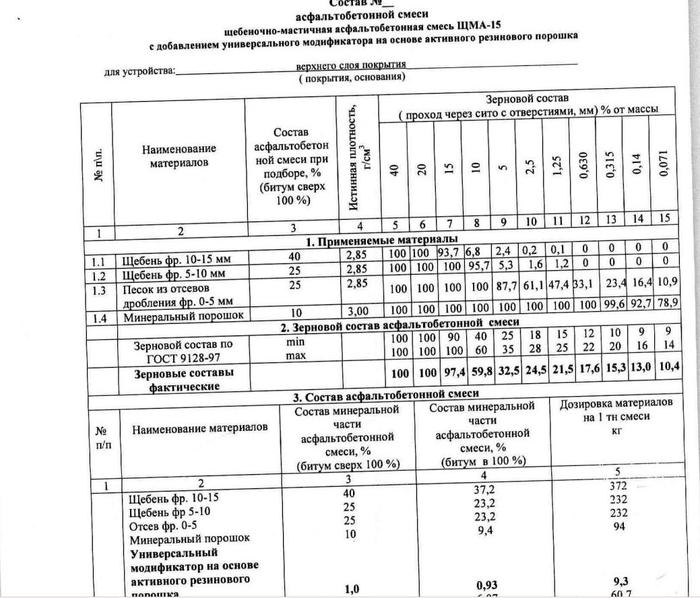

Поэтому, чтобы произвести оптимальную по составу и физико-механическим свойствам асфальтобетонную смесь принято руководствоваться государственными стандартами: ГОСТ 9128-2013 и ГОСТ 31015-2002 согласно которым содержания битума в 1-ой тонне смеси составляет:

Для щебеночно-мастичных асфальтобетонных смесей:— ЩМА-10 расход составит от 65 до 75 кг;

— ЩМА-15 расход составит от 60 до 70 кг;

— ЩМА-20 расход составит от 55 д 60 кг.

- Главная

- Блог

- Заметки

- Содержание битума в асфальтобетонной смеси

колея, «заплатки» и рецепты асфальта

«Новосибирские новости» узнали у экспертов кафедры дорожного строительства СГУПС, что разрушает дороги и каким должен быть ремонт по ГОСТу.

Никита Манько

11:30, 16 мая 2016

Автомобильную дорогу можно рассматривать как сложную техническую систему, состоящую из земляного полотна, многослойной дорожной одежды и элементов обустройства.

Земляное полотно служит фундаментом, на которое укладывается дорожная одежда: гравий и несколько слоев асфальтобетона. Эти слои берут на себя всю нагрузку от колес и распределяют ее по земле.

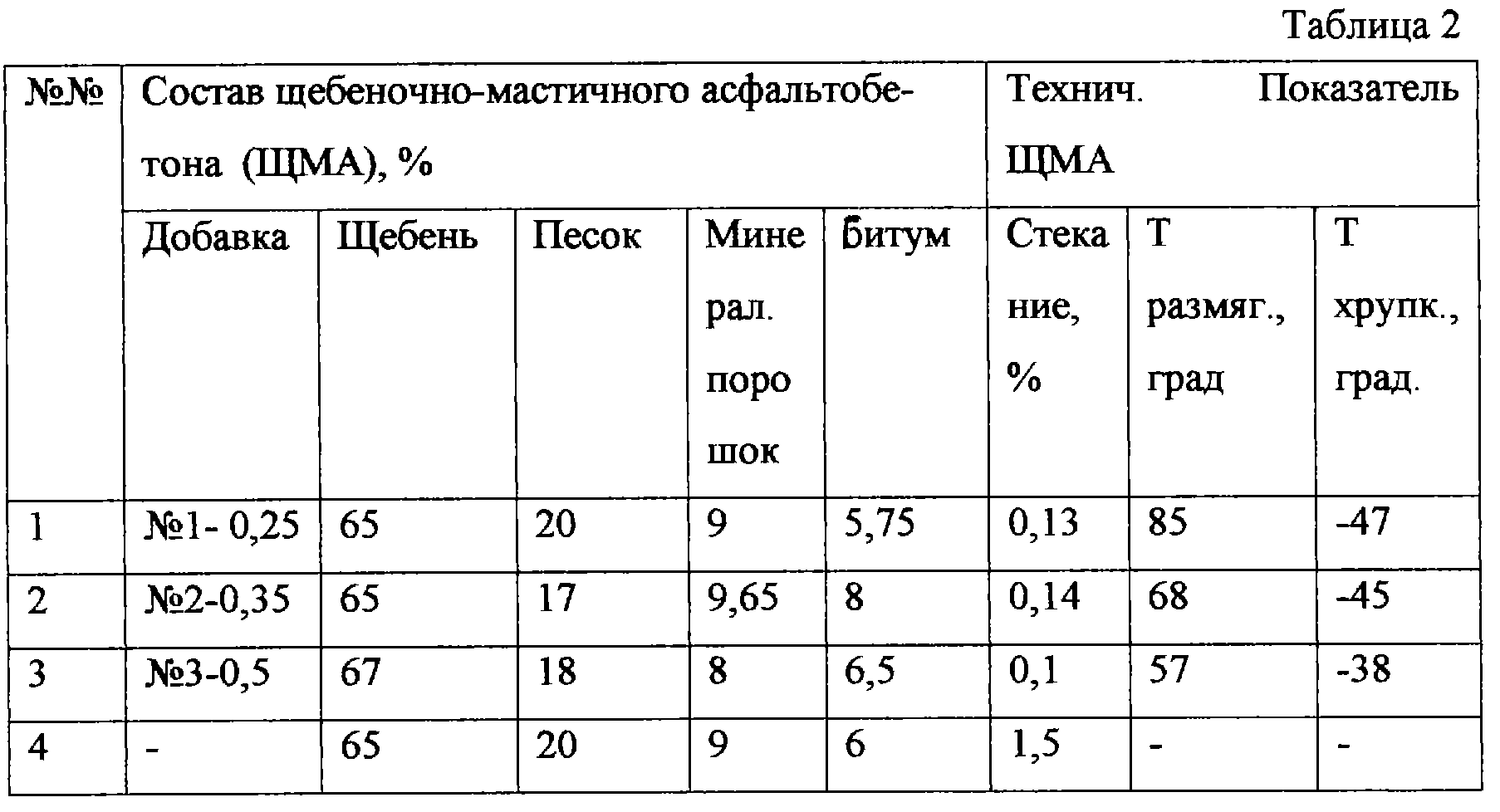

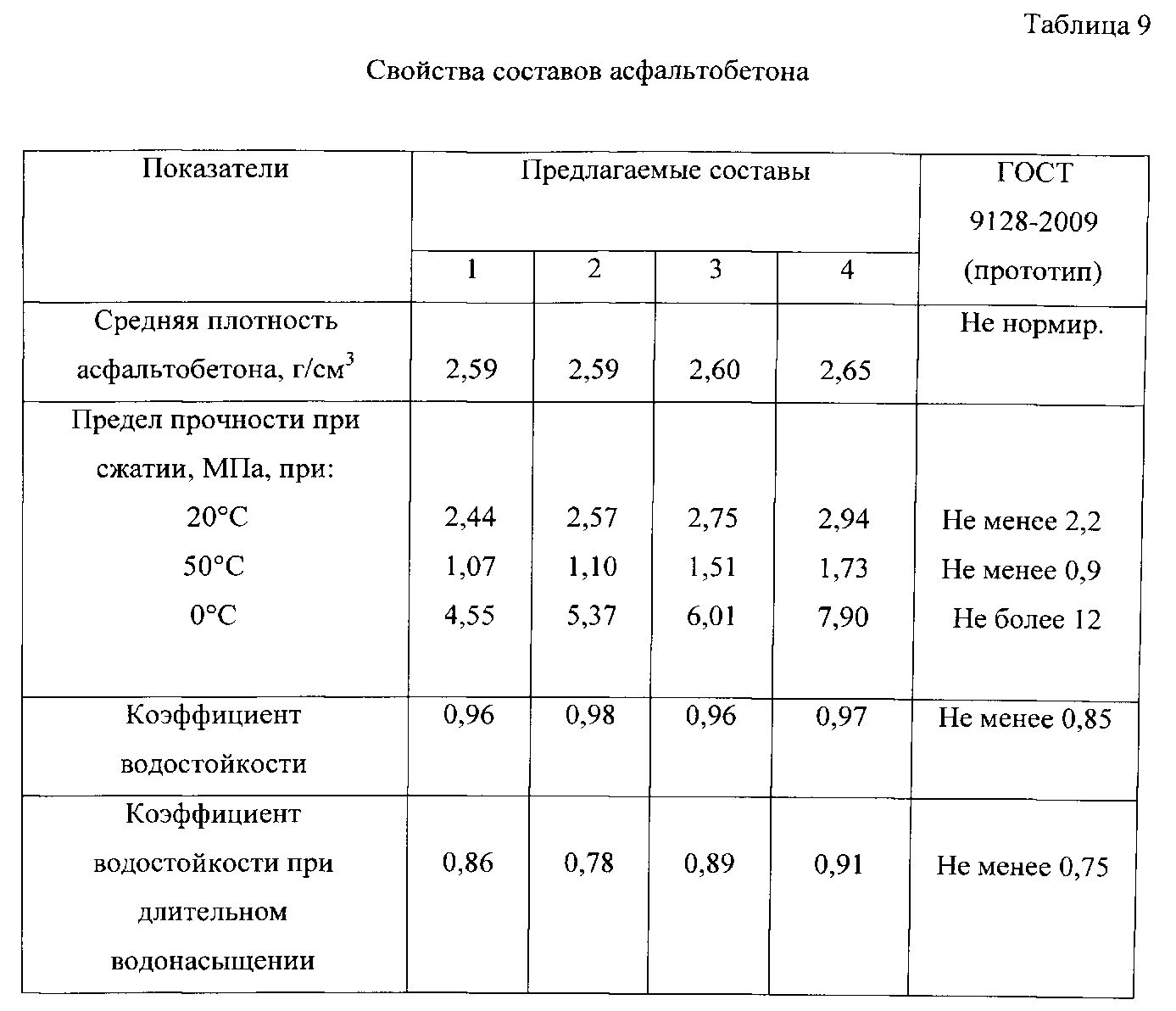

Асфальтобетонная смесь состоит из минерального или каменного материала, битумного вяжущего, минерального порошка, модифицирующих добавок. В последнее время широко используется щебеночно-мастичный асфальтобетон, обладающий повышенной прочностью и износостойкостью.

«Рецепт износостойкого асфальтобетона: применение высокопрочного щебеночного материала и качественного битума с модифицирующими добавками. Качество щебня зависит не только от чистоты фракции и формы частиц, но и от минерального состава», — утверждает старший научный сотрудник кафедры автомобильных дорог СГУПС Денис Разуваев.

«Карьеры Новосибирской и соседних областей позволяют поставлять необходимый каменный материал, при этом битум практически весь привозной, и его качество нужно контролировать при закупке. В целом, асфальтобетонные заводы региона способны обеспечить дорожников качественной смесью», — добавляет он.

В целом, асфальтобетонные заводы региона способны обеспечить дорожников качественной смесью», — добавляет он.

Для небольшого ямочного ремонта подходит струйно-инъекционный метод, для него не нужно вырезать асфальт, но вычистить и высушить выбоину необходимо. По словам специалистов СГУПС, этот метод может применяться и зимой, но эффективность при этом ниже. Он годен для текущего содержания дорог и профилактики развития небольших дефектов — неглубоких трещин и выбоин.

При классическом методе в месте ямы асфальт вырезают в виде заплатки и укладывают горячий асфальтобетон. Для работы с горячей смесью обязательно, чтобы температура воздуха была не ниже +5 градусов. Такой метод эффективен при локальных дефектах покрытия.

При ремонте литым асфальтобетоном точно также в асфальте вырезаются заплатки, но сам материал позволяет работать и при отрицательных температурах. Эта смесь не так требовательна к уплотнению, но более дорогая и неустойчивая к летней жаре из-за высокого содержания битума.

Эта смесь не так требовательна к уплотнению, но более дорогая и неустойчивая к летней жаре из-за высокого содержания битума.

Работы по полному переустройству покрытия относят к капитальному ремонту дорог. Срезается не часть асфальта с дороги, а сплошной слой.

Ремонт песчано-щебеночной смесью подходит для дорог частного сектора.

В Новосибирске используют для этого микросюрфейсинг (холодную литую эмульсионно-минеральную смесь) и защитный слой из горячей битумно-минеральной смеси. Его используют на дорогах без ям. Кроме продления сроков эксплуатации он повышает сцепление колес с дорогой.

Защитный слой из битумно-минеральной смеси со специальным модификатором (присадкой) БАГ повышает износостойкость дорог при плюсовых температурах. Его можно использовать на «удовлетворительных» дорогах, он устраняет мелкие трещины и ямки.

Фото: Михаил Периков, nsknews. info

info

По словам специалистов СГУПС, существует три вида колейности.

Первый тип колеи образуется еще на этапе строительства дороги из-за некачественной отсыпки основания и уплотнения грунта. При нарушении технологий строительства земляного полотна и приложении слишком больших нагрузок на ось появляется широкая колея с большим шагом волны. Просадка идет по всем слоям асфальта, и это следствие ошибки при строительстве новых дорог.

Второй тип колеи с одновременным углублением и выдавливанием асфальта образуется на городских дорогах «с историей», у которых основание состоит из уложенных в разное время слоев асфальта. Чем больше этих слоев, тем чаще образуется колея.

Третий тип колеи образуется при истирании асфальта. Механизм разрушения прост — каменный материал истирается, когда он плохо вяжется с битумом. Причина этого — использование некачественного асфальтобетона или превышение интенсивности движения, когда дорога не рассчитана на плотный поток машин.

«Дорога истирается быстрее из-за шипованной резины. В наших условиях шипованная резина используется всегда и повсеместно, поэтому для предотвращения третьего типа колеи на магистралях с высокой интенсивностью рекомендуется использовать высокопрочный каменный материал и модифицированный битумный вяжущий», — уверен доцент кафедры автомобильных дорого СГУПС Денис Разуваев.

Фото: Мария Козлова, nsknews.info

Теплые смеси уплотняются в горячем виде, до того, как они успеют остыть. В холодный период года затруднительно довезти горячую асфальтобетонную смесь от завода до места укладки и обеспечить её уплотнение при требуемой температуре.

Холодные асфальтобетонные смеси, наоборот, можно уплотнять при отрицательных (близких к нулю) температурах.

Холодная асфальтобетонная смесь по качеству и всем характеристикам уступает горячей, но главное, что она проста в использовании. Её заготавливают заранее и складируют, она уплотняется и укладывается без разогрева.

Её заготавливают заранее и складируют, она уплотняется и укладывается без разогрева.

В любом случае, выбоины и другие дефекты нужно очистить и высушить. Этот метод можно рассматривать как экстренную меру в зимний период.

Асфальтобетонную смесь можно укладывать при положительной среднесуточной температуре от +5 С.

Дождь или снег ускоряют остывание асфальтовой смеси и уменьшают слипание старых и новых материалов. При укладке во время осадков между двумя слоями асфальтобетона образуется пленка воды. А если вода осталась в микротрещинах, в последующем она замерзает и расширяется, покрытие, естественно, разрушается.

Фото: Михаил Периков, nsknews.info

После должного уплотнения асфальта автомобили не могут повлиять на качество заделки выбоины. Максимум, что возможно, это растягивание избытка битума колесами автомобилей по дороге.

Однако это не относится к способу заделки выбоин с применением литого асфальтобетона, который не уплотняется. На его остывание требуется определенное время. В этом случае движение в районе ремонтных работ должно быть ограничено.

При применении струйно-инъекционных установок типа БЦМ «Бецема» применяется иная технология: рабочий орган машины устанавливается над выбоиной, она продувается, далее подается битумная эмульсия для подгрунтовки, затем щебень мелких фракций совместно с битумной эмульсией, и за счет скорости подачи все слои смеси сразу уплотняются.

В конце работ заплату закрывают сухим щебнем, избыток которого может шлейфом распределяться дальше, что, как правило, воспринимается как итог некачественных работ. Однако на качество работ движение по свежей заделке практически не влияет (при открытии движения через 10-15 минут).

Фото: Михаил Периков, nsknews. info

info

Все автомобильные дороги проектируются под нагрузки согласно ГОСТ 52748-2007. Дорожная одежда рассчитывается под нагрузку АК, максимальная нагрузка для дорог 1 и 2 категории составляет 10К или 115 кН (около 11,7 тонн) на ось автомобиля (двухосная тележка).

Земляное полотно рассчитывается под нагрузку НК, максимальная нагрузка составляет 18К или 149,4 кН (около 15,2 тонны) на ось автомобиля (четырехосная тележка).

Грузоподъемность современных большегрузных самосвалов нередко превышает расчетные нагрузки по ГОСТу. Кроме того, часто регистрируются случаи перегруза транспортных средств. Как следствие, превышение нормативной (расчетной) нагрузки на ось транспортных средств приводит к преждевременному разрушению дорожных одежд.

Тротуарная смесь содержит больше песчаной фракции. Она менее прочная, но более дешевая и удобоукладываемая. Если покрытие рассчитано на нагрузку от пешеходов, то заехавший на свежий тротуар самосвал просто раздавит его. Легковые машины такой тротуар еще практически всегда выдерживает.

Легковые машины такой тротуар еще практически всегда выдерживает.

Фото: Мария Козлова, nsknews.info

Нет, конечно. Если автомобильная дорога выполнена согласно всем нормативным требованиям, она не разрушается под шпильками.

Давление шпильки на покрытие превышает давление от колеса транспортного средства за счет меньшей площади контакта, однако это давление не превышает предела прочности на сжатие качественного асфальтобетона.

При некачественном асфальтобетоне (как правило, при избытке вяжущего) в жаркую погоду каблук может оставить след в покрытии.

#Городские приоритеты #Дороги #Полезный город

Как замешать асфальт на подъездной дорожке

Каменная подъездная дорога выглядит элегантно, но когда идет снег или дождь, поверхность становится коварной. Поэтому лучше использовать асфальт на проезжей части. Этот материал менее эстетичен, но он обеспечивает сцепление в снегу и в другую ненастную погоду, и он может прослужить многие годы без необходимости ремонта. Если правильно перемешать. Использование асфальта может быть дорогостоящим, однако, обойдясь вам в тысячи долларов, вы, возможно, не захотите платить за то, чтобы кто-то пришел и применил его за вас.К счастью, в этом нет необходимости, потому что вы можете сделать асфальт самостоятельно дома, и эта статья покажет вам, как это сделать.

Поэтому лучше использовать асфальт на проезжей части. Этот материал менее эстетичен, но он обеспечивает сцепление в снегу и в другую ненастную погоду, и он может прослужить многие годы без необходимости ремонта. Если правильно перемешать. Использование асфальта может быть дорогостоящим, однако, обойдясь вам в тысячи долларов, вы, возможно, не захотите платить за то, чтобы кто-то пришел и применил его за вас.К счастью, в этом нет необходимости, потому что вы можете сделать асфальт самостоятельно дома, и эта статья покажет вам, как это сделать.

Нагрев асфальтобетона

Основная часть проезжей части — асфальтобетон. Этот материал представляет собой нефтепродукт, обычно остающийся после завершения переработки нефти. Когда он остывает, он очень густой, поэтому его нужно нагреть до очень высокой температуры, чтобы смешать с заполнителем. Лучше всего его нагреть в печи, но печь также подойдет, если вы заделываете только трещины и выбоины.Поместите цемент в металлический барабан внутри печи (печи или духовки) и нагрейте его примерно до 300 градусов по Фаренгейту. При этой температуре материал начинает разжижаться, и его можно разливать и перемешивать.

При этой температуре материал начинает разжижаться, и его можно разливать и перемешивать.

Комбинирование заполнителя

Компонент заполнителя состоит из различных кусков гравия и иногда песка. Все это можно найти в вашем местном центре по ремонту дома, обычно в отделе ландшафтного дизайна. Добавьте одну часть цельного гравия к двум частям измельченного гравия в тачке или бочковой мешалке, чтобы тщательно их смешать (используйте грабли, чтобы перемешать, если вы делаете это в тачке).Постарайтесь хорошо перемешать, так как весь гравий естественным образом осядет на дно; тем не менее, неплохо было бы держать хорошую порцию в центре внимания для силы.

Pro Tip: Купите дополнительный гравий и отложите его, так как вам также нужно будет использовать его в качестве основы под смешанным асфальтом. Выкопайте место для проезжей части и сначала положите слой цельного гравия. После уплотнения этот слой должен составлять от четырех до восьми дюймов, в зависимости от содержания почвы. Также сделайте уклон, чтобы подъездная дорожка была правильно наклонена для дренажа.Затем вы будете смешивать только измельченный гравий, чтобы вылить его поверх всего гравия. Обязательно уплотняйте и этот слой.

Также сделайте уклон, чтобы подъездная дорожка была правильно наклонена для дренажа.Затем вы будете смешивать только измельченный гравий, чтобы вылить его поверх всего гравия. Обязательно уплотняйте и этот слой.

Смешайте подъездной асфальт

Теперь, когда гравий весь перемешан, а асфальтовый цемент стал жидким, вы можете смешать их вместе. Убедитесь, что вы носите старую одежду, предпочтительно толстую, многослойную, и другие средства безопасности, такие как рабочие очки, толстые рабочие перчатки и респиратор. Если асфальт попадет на вашу одежду или кожу, он сильно обожжет вас, поэтому будьте с ним очень осторожны.

Когда вы уверены, что готовы продолжить, удалите масло из печи. Отнесите его в тачку или бочку-миксер и медленно полейте гравий. Включите миксер или используйте грабли, чтобы тщательно перемешать его в тачке, пока не перестанет цвет камня. Как только это будет завершено, асфальт на подъездной дорожке будет готов к использованию.

История проектирования асфальтобетонных смесей в Северной Америке, часть 1

От Хаббарда до Маршалла

Джеральд Хубер, П. Е .

Е .

Superpave, в настоящее время самый распространенный метод проектирования асфальтобетонных смесей в Северной Америке, был разработан в начале 1990-х годов в рамках Стратегической программы исследований автомобильных дорог. Superpave не был чем-то новым. Метод опирается на историю и включает новую информацию. Чтобы понять современный дизайн миксов, важно понимать, как развивается технология миксов.

Методы проектирования ранних смесей

В 1890 г. Любовь опубликовала серию статей о дорогах и мощении.Эти статьи не были техническими, но были похожи на статьи в текущих отраслевых журналах. В статьях были идеи по оформлению тротуара. Одна статья Ф.В. Грин из компании Barber Asphalt Paving Company был спецификацией для строительства асфальтового покрытия. Технология проектирования не обсуждалась, но был дан рецепт асфальтового покрытия. Изнашиваемая поверхность Barber была определена следующим образом:

Асфальтовый цемент от 12 до 15%

Песок от 70 до 83%

Пыль-карбонит извести от 5 до 15%

Смесь укладывалась в два подъемника. Первый подъем, называемый подушечным покрытием, содержал на 2–4 процента больше асфальта и был утрамбован до глубины полдюйма. Поверхностное покрытие было выполнено в соответствии с указанными выше спецификациями. Известь добавляли в холодном виде к горячему (300 ° F) песку перед смешиванием асфальта. Количество извести регулировалось в соответствии со свойствами песка. Пропорции корректировались на основании визуального наблюдения опытного персонала.

Первый подъем, называемый подушечным покрытием, содержал на 2–4 процента больше асфальта и был утрамбован до глубины полдюйма. Поверхностное покрытие было выполнено в соответствии с указанными выше спецификациями. Известь добавляли в холодном виде к горячему (300 ° F) песку перед смешиванием асфальта. Количество извести регулировалось в соответствии со свойствами песка. Пропорции корректировались на основании визуального наблюдения опытного персонала.

В 1905 году Клиффорд Ричардсон, владелец New York Testing Company, опубликовал книгу «Современное асфальтовое покрытие.«Второе издание 1912 года относится ко многим тротуарам, построенным в Соединенных Штатах в 1890-х и 1900-х годах. Ричардсон описывает два типа асфальтовых смесей: смеси для покрытия и асфальтобетон.

Поверхностная смесь — это песчаная смесь. Типичные градации: 100 процентов проходят через сито № 10 и 15 процентов проходят через сито № 200. Содержание асфальта от 9 до 14 процентов. Он обсуждает способность песка переносить асфальт и расчет площади сферических частиц. Содержание асфальта в этих смесях определяли методом «бумажного теста» (пятна асфальта на бумаге), как показано на Рисунке 1.

Содержание асфальта в этих смесях определяли методом «бумажного теста» (пятна асфальта на бумаге), как показано на Рисунке 1.

При проведении теста на бумажной основе Ричардсон предупреждает, что смесь должна быть достаточно горячей, чтобы асфальт стал жидким. Холодные смеси бесполезны, а слишком горячие могут вызвать слишком сильное окрашивание. Хотя он не описывает подробно метод испытания, полосы на бумаге предполагают, что смесь пролилась на бумагу.

Для нижних слоев используется асфальтобетон. Ричардсон предупреждает, что асфальтобетон не подходит в качестве поверхностного слоя на главных улицах, но может подходить для менее крупных улиц.Подковы и копыта срывают частицы с поверхности. По его мнению, необходимо использовать песчаную смесь с высоким содержанием асфальта, чтобы противостоять ударам подков.

Асфальтобетон больше похож на нынешний HMA. Поперечное сечение асфальтобетона показано на рисунке 2. Интересно, что при разработке этой смеси не использовался тест на бумажной основе..jpg) Вместо этого Ричардсон вычисляет пустоты в минеральном заполнителе. Фактически, он называет это VMA.

Вместо этого Ричардсон вычисляет пустоты в минеральном заполнителе. Фактически, он называет это VMA.

Ричардсон описывает настройку VMA для включения правильного количества асфальта.Градация, показанная на фотографии, похожа на тротуар, который Ричардсон использовал в Мичигане, который был следующим:

1,5 дюйма 100%

1 дюйм 83,6%

½ дюйма 50,1%

¼ дюйма 40,3%

# 8 36,8%

# 200 5,2%

VMA 13,2%

Битум 7,4%

Согласно сегодняшним спецификациям эта смесь должна быть смесью с максимальным номинальным размером 1,5 дюйма. Это мелкодисперсная смесь, поскольку процент прохождения через первичное контрольное сито (сито 3/8 дюйма, которое не показано в таблице) превышает 40 процентов.Требование VMA современных спецификаций составляет 11,0%, что на 2,2% меньше, чем VMA в смеси Ричардсона. Это означает, что содержание асфальта будет примерно на 0,9 процента ниже, чем у Ричардсона.

Это означает, что содержание асфальта будет примерно на 0,9 процента ниже, чем у Ричардсона.

Воздушные пустоты не рассчитываются как часть дизайна смеси Ричардсона, но он проанализировал несколько дорожных покрытий в своей книге и говорит о правильном уровне плотности по сравнению с теоретической плотностью. По расчетам, воздушные пустоты составляют около 2 процентов. Обратите внимание, что это воздушные пустоты на месте.Ричардсон заметил, что если бы воздушные пустоты были выше, скажем, от 5 до 8 процентов, тротуары не смогли бы выдержать теплового удара и потрескались бы.

Ключевой идеей, возникшей в результате проектирования дорожных покрытий в начале 20 века, была концепция использования асфальтобетона в качестве базовых слоев с песчано-асфальтовой смесью в качестве поверхности.

Схема комплекса полей Хаббарда

В середине 1920-х годов Чарльз Хаббард и Фредерик Филд вместе с недавно созданной Асфальтовой ассоциацией (позже — Институтом асфальта) разработали метод расчета смеси, названный «Методом дизайна поля Хаббарда». Метод Хаббарда-Филд широко использовался государственными департаментами автомобильных дорог в 1920-х и 1930-х годах, хотя в некоторых штатах его использование продолжалось и в 1960-х годах.

Метод Хаббарда-Филд широко использовался государственными департаментами автомобильных дорог в 1920-х и 1930-х годах, хотя в некоторых штатах его использование продолжалось и в 1960-х годах.

Изначально метод Хаббарда Филд был сфокусирован на смеси для покрытия поверхности, покрытии песком и асфальтом. Образцы имели диаметр 2 дюйма и были уплотнены ручным трамбовщиком.

Для асфальтобетона была разработана модифицированная версия Хаббарда-Филда. В нем использовались образцы диаметром 6 дюймов, уплотненные двумя разными трамбовками.Первые 30 «сильных ударов» были нанесены 2-дюймовым трамбовщиком, затем 30 ударов 5,75-дюймовым трамбовщиком. Образец переворачивали и подталкивали к противоположному концу формы. Снова было нанесено 30 ударов 2-дюймовым трамбовщиком, а затем 30 ударов 5,75-дюймовым трамбовщиком. Затем образец помещали в машину для сжатия и нагружали грузом массой 10 000 фунтов, после чего ему давали остыть в ванне с холодной водой при сжатии.

Метод Поля Хаббарда основан на процессе Ричардсона. Образцы были изготовлены в лаборатории, но вместо использования теста на бумажные пятна они разработали метод оценки для определения проектного содержания асфальта. Был измерен объемный удельный вес уплотненных образцов. Максимальный теоретический удельный вес был рассчитан с использованием совокупного насыпного удельного веса (обратите внимание, что абсорбция асфальта поэтому не учитывалась). Воздушные пустоты были рассчитаны, как и пустоты в агрегатном каркасе (VMA по современной терминологии). Таким образом, объемный анализ был аналогичен свойствам, используемым сегодня.

Образцы были изготовлены в лаборатории, но вместо использования теста на бумажные пятна они разработали метод оценки для определения проектного содержания асфальта. Был измерен объемный удельный вес уплотненных образцов. Максимальный теоретический удельный вес был рассчитан с использованием совокупного насыпного удельного веса (обратите внимание, что абсорбция асфальта поэтому не учитывалась). Воздушные пустоты были рассчитаны, как и пустоты в агрегатном каркасе (VMA по современной терминологии). Таким образом, объемный анализ был аналогичен свойствам, используемым сегодня.

В дополнение к объемному анализу в методе Хаббарда Филда использовался тест на стабильность, при котором уплотненная смесь продавливалась через кольцо, немного меньшее диаметра образца. Пиковая нагрузка, поддерживаемая до того, как смесь начала течь через отверстие, была названа стабильностью поля Хаббарда. По идее, это идентично стабильности по Маршаллу, когда образец загружается на бок, а пиковая нагрузка — это стабильность по Маршаллу.

Метод Хаббарда Филд выбрал содержание асфальта на основе воздушных пустот и стабильности.Были оценены пустоты в заполнителе, чтобы помочь отрегулировать стабильность смеси.

Дизайн смеси Hveem

Первые дорожные покрытия в Калифорнии были сделаны с использованием природного битума из карьеров Ла-Бреа-Тар, расположенных в районе Лос-Анджелеса и Санта-Барбары. Хотя их называют гудроном, на самом деле это были естественные просачивания асфальта.

Этот асфальт был довольно мягким и использовался в качестве проникающего щебня, в котором его распыляли поверх уплотненного щебня с открытой фракцией, или его использовали путем смешивания с гравием и получения масляной смеси.

В 1920-х годах масляная смесь, приготовленная из облагороженного асфальта, была обычным способом укладки дорожного покрытия. Его смешивали в валках с асфальтом, разбрызгиваемым поверх сбитого валка, и перемешивали взад и вперед автогрейдером. Содержание масла определялось на глаз, поэтому требовался опытный человек, чтобы убедиться, что смесь имела надлежащий коричневый цвет.

В 1927 году Фрэнсис Хвим стал постоянным инженером в Калифорнии и, не имея опыта работы с масляными смесями, использовал информацию о градации с помощью теста на бумажные пятна для оценки содержания асфальта.Он осознал, что этот процесс контролируется совокупной площадью поверхности, и нашел метод расчета площади поверхности. Он использовал коэффициенты площади поверхности, опубликованные в 1918 году канадским инженером капитаном Л.Н. Edwards, которые были предложены для использования при проектировании портландцементного бетона.

Фрэнсис Хвим применил процесс проектирования масляных смесей к горячему асфальту. К 1932 году он разработал метод определения содержания асфальта по площади поверхности. Он продолжил вносить изменения в коэффициенты площади поверхности и разработал тест с использованием моторного масла для оценки поглощения асфальта.Коэффициенты площади поверхности в сегодняшнем руководстве MS-2 Института асфальта для расчета смеси Hveem были разработаны Hveem для Департамента автомобильных дорог Калифорнии в 1940-х годах.

Hveem приступил к разработке теста стабильности. Он осознал важность механической прочности смеси и разработал стабилометр Hveem, который представляет собой псевдотрехосный тест. К замкнутому образцу прикладывают вертикальную нагрузку и измеряют результирующее горизонтальное давление. Когда содержание асфальта превышает пороговое значение, горизонтальное давление увеличивается, и Hveem использовал это свойство, чтобы различать устойчивые и неустойчивые покрытия.На основе масляных смесей он разработал пороговые значения стабильности и применил их к HMA.

Философия разработки смесей Hveem заключается в том, что необходимо достаточное количество битумного вяжущего, чтобы обеспечить абсорбцию заполнителей и иметь минимальную толщину пленки на поверхности заполнителей. Для того, чтобы выдерживать нагрузку, агрегаты должны иметь сопротивление скольжению (измеренное стабилометром Hveem) и минимальную прочность на растяжение, чтобы противостоять поворотному движению (измеренное когезиометром). На стабильность и когезию повлияли агрегатные свойства и количество битумного вяжущего.Для обеспечения долговечности Hveem разработала тест на разбухание и тест на чувствительность к водяным парам для измерения реакции смеси на воду. В тесте на набухание использовалась жидкая вода, а в тесте на чувствительность к пару — пары влаги. Было измерено влияние на стабильность Hveem после кондиционирования. Хвим обнаружил, что более толстые асфальтовые пленки обладают большей устойчивостью к влаге.

На стабильность и когезию повлияли агрегатные свойства и количество битумного вяжущего.Для обеспечения долговечности Hveem разработала тест на разбухание и тест на чувствительность к водяным парам для измерения реакции смеси на воду. В тесте на набухание использовалась жидкая вода, а в тесте на чувствительность к пару — пары влаги. Было измерено влияние на стабильность Hveem после кондиционирования. Хвим обнаружил, что более толстые асфальтовые пленки обладают большей устойчивостью к влаге.

Воздушные пустоты не являются частью системы проектирования смесей Hveem. Он считал, что толщина пленки и механические свойства, описываемые стабильностью, являются наиболее важными.В 1980-х или 90-х годах добавляли воздушные пустоты. Интересно, что если посмотреть на характеристики HMA в 1980-х или в начале 1990-х, когда колейность была огромной национальной проблемой, и сравнить общие характеристики смесей Hveem и смесей Marshall, можно сделать общее утверждение, что дорожные покрытия Hveem имели более низкое содержание асфальта и имели усталостное растрескивание. было серьезной проблемой. Не случайно исследования усталостного растрескивания и усталости луча связаны с исследованиями Калифорнийского университета в Беркли.В штатах Маршалла усталостное растрескивание не было преобладающей проблемой; проблема была в рутировании.

Дизайн смеси Маршалла

Брюс Маршал из Департамента автомобильных дорог штата Миссисипи разработал конструкцию смеси Маршалла в конце 1930-х — начале 1940-х годов. В 1943 году Маршалл обратился в Инженерный корпус в Виксбурге, штат Массачусетс, по поводу использования метода проектирования Маршалла и был принят на работу. Корпус принял систему Маршалла во время Второй мировой войны для использования на аэродромах. После Второй мировой войны он был «цивилизован» для использования государственными дорожными департаментами.

Модель смесиМаршалла по сути является результатом метода Хаббарда-Филда. Подход аналогичен, хотя практика была другой. Хаббард-Филд использовал два трамбовщика разного размера для уплотнения образцов. Маршалл использовал один молоток и согласовал диаметр уплотнителя с диаметром формы. Хаббард-Филд использовал ручной трамбовщик. Маршалл стандартизировал прилагаемую энергию уплотнения с помощью отбойного молотка.

Маршалл включил расчет воздушных пустот по Хаббард-Филду, но не по VMA.Вместо этого в качестве критерия он использовал пустоты, заполненные асфальтом. В 1950-х годах Норман МакЛеод выступал за использование VMA в методе проектирования смесей. По-видимому, он знал о VMA в методе Хаббарда-Филда и считал, что это должно применяться к методу Маршалла.

В 1950-х и 1960-х годах Институт асфальта был фактическим хранителем стандарта Маршалла и опубликовал его в «MS-2, Руководстве по методам проектирования смесей для асфальтобетона». Хотя ASTM был основным источником метода Маршалла (D-1889), этот метод был отражением MS-2.Даже AASHTO, принявший на вооружение собственный стандарт, был зеркальным отражением МС-2. В результате у ASTM и AASHTO были методы для расчета смеси Маршалла, но указанные в них свойства были установлены Институтом асфальта на основе исследований и технических дебатов. Файлы в Институте асфальта содержат письма и данные от Маршалла, который стал консультантом после ухода из Корпуса, и Маклеода, который работал в Imperial Oil в Канаде.

Маршалл был против включения VMA; Маклеод предпочитал включать его.Наиболее заметными исследовательскими работами Маклеода по VMA являются доклад Совета по исследованиям шоссе 1956 года, доклад AAPT 1957 года и доклад симпозиума ASTM 1959 года. В других документах говорилось в пользу толщины пленки. В частности, L.C. Крчма выступал за толщину пленки в разбирательствах AAPT и Совета по исследованиям автомобильных дорог.

В оригинальной работе Маклеода рассматривалось использование одного уровня VMA для всех миксов. Позднее она была изменена на скользящую шкалу, основанную на номинальном максимальном размере частиц заполнителя. Была признана необходимость в дополнительном асфальтовом вяжущем по мере уменьшения размера смеси, но прямой связи между площадью поверхности и критериями VMA не было.

В 1962 году, после долгих споров, Институт асфальта изменил MS-2, включив VMA в качестве критерия проектирования смеси. AASHTO и ASTM изменили свои стандарты, чтобы отразить редакцию Института асфальта.

Процедуры расчета смесей Маршалла и Хвима служили основным средством проектирования плотных смесей до середины 90-х годов, когда была введена процедура Superpave.

Джерри Хубер — заместитель директора по исследованиям Группы исследований наследия.

Прочтите вторую часть истории дизайна Mix

Из чего сделано уплотнение для суспензии? 800-541-5559

Что именно такое шламовая прокладка? Каждая смесь гидроизоляционных шламов уникальна и имеет схожий состав. для тумана печать.В зависимости от ингредиентов мы используем его для придания насыщенного черного цвета. цвет и текстуру, ремонтировать дефекты покрытия, такие как трещины и пустоты, улучшать сопротивление скольжению и обеспечивает защиту от элементов для увеличения длины дорожного покрытия жизнь. Регулярно наносится на проезжие части и другие мощеные поверхности, жидкий навоз Уплотнение является неотъемлемой частью профилактического обслуживания асфальта.

Состав уплотнения суспензииРассеянный из специализированного «грузовика для навозной жижи» и аккуратно разложенного техниками по асфальту, Ингредиенты шламового уплотнения включают смесь:

- Эмульгированный асфальт

Смесь небольших шариков битумного цемента в воде вместе с эмульгатором обеспечивает кремообразную однородную текстуру. - Заполнитель

Мы добавляем в смесь несколько типов заполнителя (крошечные дробленые камни) в зависимости от ваших потребностей в уплотнении:- Тип I

Этот мелкий сорт заполнителя заполняет небольшие поверхностные трещины и обеспечивает гладкое покрытие существующего покрытия. Мы также используем суспензии типа I для подготовки поверхностей для покрытий и обработки поверхностей горячим асфальтом (HMA). Узнайте больше об услугах по заполнению трещин. - Тип II

Этот более крупнозернистый заполнитель улучшает сопротивление скольжению на асфальте.Мы также используем его для обработки значительного растекания (истирания частиц заполнителя). - Тип III

Грубый Тип III обрабатывает серьезные дефекты поверхности, включая углубления, в которых собирается вода.

- Тип I

- Минеральный наполнитель

Минеральные наполнители, такие как известняковая пыль, сланцевая пыль, гашеная известь, цемент, зола, тальк и диоксид кремния улучшают структуру и адгезию смеси. - Усовершенствованные полимерные добавки

Для нанесения микроповерхностей и повышения стойкости к термическое растрескивание, мы можем добавлять усовершенствованные полимеры, такие как эластомеры (каучуки) и пластомеры (пластмассы) к шламовой герметизирующей смеси.

Посмотрите на процесс уплотнения шлама в действии.

Что специально комбинированная шламовая уплотнительная смесь может помочь продлить срок службы асфальта? Свяжитесь с American Asphalt по телефону 800-541-5559. запланировать оценку дорожного покрытия сегодня.

Теги: ингредиенты, профилактическое обслуживание, шламовая пломба

Пирог из асфальтового листа

Этот пирог из асфальтового листа — идеальный летний десерт, чтобы накормить толпу.Его легко приготовить, и на вкус он просто потрясающий. Это мой новый любимый способ сохранять хладнокровие.

Этот пирог из асфальтового листа невероятно легко скинуть вместе, и он идеально подходит для обслуживания толпы.

Мой муж любит асфальтовый пирог, и он попросил меня приготовить его для большой семейной встречи. Я решил, что вместо того, чтобы делать кучу маленьких пирожков, я просто сделаю один гигантский.

Получилось отлично, и на вкус просто потрясающе. Я тоже все о корочке, и соотношение корочки и мороженого в этом рецепте составляет 10 из 10.Тебе понравится это.

Если вы любитель мяты и шоколада, вам обязательно понравится этот рецепт.

шагов, чтобы сделать пирог из асфальтового листа:Этот десерт невероятно прост в приготовлении, и вы можете серьезно сложить его в считанные минуты. Для этого нужно всего несколько простых ингредиентов, и он идеально подходит для обслуживания толпы. Вот несколько простых шагов и советов, как приготовить идеальный десерт из торта из асфальтового листа:

- Шаг 1 : Сделайте пюре из Oreo

Я люблю быстрые клавиши, поэтому обычно использую блендер или кухонный комбайн, чтобы измельчить свои Oreos.

Я также использовал только оригинальные Oreos, потому что они немного крошатся и делают корочку лучше для меня (это мое личное мнение, но я сделал это из Oreos с двойной начинкой, и они все еще работают. Вам понадобится вторая упаковка, если вы это сделаете. выберите использовать двойную начинку).

- Шаг 2 : Растопите масло и добавьте его к раскрошенным Oreo.

Для этого рецепта вам понадобится полностью растопленное масло. Добавьте растопленное масло в крошки Oreo и хорошо перемешайте.Я также люблю добавлять в смесь около 1 стакана мини-полусладких шоколадных чипсов, чтобы придать ей немного дополнительного шоколадного вкуса.

- Шаг 3: Распылите противень для печенья и вдавите его в корку.

Я настоятельно рекомендую опрыскать ваш противень антипригарным кулинарным спреем, в основном для того, чтобы он немного лучше удерживал корочку, когда вы вдавливаете ее в форму.

Я руками вдавил его в сковороду. Вы также можете использовать резиновый шпатель и опрыскать его антипригарным кулинарным спреем, чтобы вдавить корочку, чтобы корка не прилипала к ней.

- Шаг 4: Слегка растопите мороженое с мятой и шоколадной крошкой. Вы не хотите, чтобы он полностью растаял, а просто чтобы он стал достаточно мягким, чтобы растекаться.

- Шаг 5: Сверху на пирог с асфальтовым листом добавьте еще измельченного Oreo и последние 1/2 чашки мини-полусладких шоколадных чипсов.

- Шаг 6: Поместите сковороду обратно в морозильную камеру примерно на 2-3 часа. Дать ему полностью застыть.Я рекомендую накрыть его крышкой или алюминиевой фольгой, чтобы не обжечься.

Вы обязательно захотите дать ему застыть после того, как разложите все мороженое и начинки. Для полной заморозки десерта может потребоваться от 2 до 5 часов.

В морозилке этого хватает примерно на 4 дня. Мы не рекомендуем хранить его в морозильной камере более 4 дней, потому что он может обгореть в морозильной камере и потеряет хрустящую текстуру (особенно корочку).

- Шаг 7: Нарежьте, украсьте и подавайте.

Когда мороженое застынет, выньте его из морозильной камеры и нарежьте на квадраты. Сверху полейте шоколадным сиропом и ложкой взбитых сливок. В нашей банке с печеньем было несколько лишних Орео, поэтому я украсила их большим количеством Орео.

Вы также можете дополнить его горячей помадой, карамелью или любимым топпингом для мороженого.

Не пропустите еще один рецепт!

Следите за материалами Six Sisters в Instagram | Facebook | Pinterest | YouTube

Статья по теме: любите Winger так же сильно, как и мы? Попробуйте еще один любимый рецепт подражателя — липкие пальцы Вингера.

ПОСМОТРЕТЬ НАШУ НОВУЮ КНИГУВы слышали о нашей новейшей кулинарной книге Copycat Cooking ? Мы взяли более 100 наших любимых ресторанных рецептов и упростили их, чтобы вы могли готовить прямо дома!

Каждый рецепт украшен красивой аппетитной фотографией и одобрен любителями. Инструкции просты, им легко следовать, и они не требуют каких-либо странных ингредиентов.

Эта поваренная книга включает рецепты подражателей от Wingers, Texas Roadhouse, Starbucks, Panera, Cheesecake Factory, Kneaders и многих других.У нас есть все, от напитков до десертов и всего остального.

У нас есть сотни простых и вкусных рецептов, которые понравятся вашей семье. Мы шаг за шагом познакомим вас с каждым рецептом и покажем, как именно его приготовить.

ищете еще десерты из мороженого? вот несколько наших любимых:Порций: 20

Рецепт пирога из асфальтового листа

3 часа, 15 Время приготовления

3 часа, 15 Общее время

Сохранить рецептРаспечатать рецепт

Ингредиенты

- 40 Oreos (обычные, без двойной начинки)

- 1/2 стакана масла (топленого)

- 2 стакана мини-полусладких шоколадных чипсов (разделенных)

- 1 галлон мороженого с мятой и шоколадной крошкой

- 1 (6 .5 унций) взбитый топпинг (например, Reddi Wip)

- 1/3 стакана шоколадного сиропа Hershey’s (для украшения)

Инструкции

- В кухонном комбайне или блендере измельчите Oreo до желаемой консистенции корочки.

- Перелейте измельченный Oreo в большую миску. Добавьте растопленное масло и перемешивайте, пока Oreo не станет полностью намоченным маслом.

- Добавьте 1 1/2 чашки полусладкой шоколадной крошки.

- Выдавите смесь Oreo в форму для печенья с распылителем.

- Дайте мороженому на прилавке размягчиться и аккуратно распределите мороженое по корочке.

- Посыпьте мороженое оставшимися крошками Oreo и остальными кусочками полусладкого шоколада.

- Накройте сковороду крышкой или алюминиевой фольгой и снова поместите в морозильную камеру на 2–4 часа или до тех пор, пока мороженое снова полностью не замерзнет.

- После замораживания достаньте из морозильной камеры и нарежьте квадратами. Украсить взбитой начинкой и шоколадным сиропом.

- Подавать немедленно.

7.8.1.2

4826

https://www.sixsistersstuff.com/recipe/asphalt-sheet-cake-pie/Шесть сестер

Plastics Road оправдывает свое название, так как Dow представляет новый рецепт асфальта.

Plastics Road в кампусе Dow Chemical на озере Джексон теперь, пожалуй, самая пластиковая дорога в Америке. Если это не удастся, водители могут оказаться катящимися на выброшенных сумках в мгновение ока — и без особого уведомления.

В качестве испытания собственной полимерной смолы компания отремонтировала около 2600 футов двухполосной дороги вокруг одного из своих новейших заводов по производству полиэтиленового пластика, используя асфальтобетонную смесь, которая включает переработанный пластик, переработанный после бытового использования. Это первое для компании в Северной Америке и одно из самых широких применений переработанного пластика для проезжей части в стране.

«Он создает новое применение для чего-то, что необходимо переработать», — сказал Джефф Вустер, глобальный директор по устойчивому развитию Dow Packaging and Specialty Plastics.

Использование пластика в проезжей части предотвращает его попадание на свалки.

Водителям пока не стоит рассчитывать на то, что они будут путешествовать по дорогам, сделанным из старых пищевых оберток и пакетов H-E-B. Тем не менее, официальные лица Dow и другие исследователи заявили, что растет интерес к добавлению использованного пластика в рецептуру дорог при условии, что эти первые тесты окажутся успешными.

«Нам нужно два-три года, чтобы дать вам ответы, но все смотрят на это», — сказал Сахадат Хоссейн, директор Института устойчивого развития твердых отходов Техасского университета в Арлингтоне.

Бригады вымостили Plastics Road и Gulfstream Road вокруг предприятия Dow в начале января, используя 1686 фунтов полиэтилена низкой плотности — эквивалент 120000 пластиковых продуктовых пакетов — вместе с горными породами и минералами, связанными вместе асфальтом, вязкой смесью, состоящей в основном из застывшей нефти.

ALVIN FREEWAY: Долгожданный маршрут может начинаться с добавочного номера Spur 5

Дороги проходят на частной территории Доу, недоступной для всех без разрешения компании, на охраняемом химическом комплексе, расположенном между Техасом 288 и рекой Бразос.

Кроме того, любой, кто внимательно присмотрится к разнице между модифицированным полимером асфальтом и простым асфальтом, будет разочарован.

Хотя количество пластика невелико по сравнению с другими материалами, это открывает возможность для большего количества пластика на большем количестве дорог по всему миру, что уже широко распространено в Китае, Малайзии и странах Юго-Восточной Азии, которые имеют дело с избытком использованного пластика.

Компания Dow уже использовала перерабатываемый пластик для мощения дорог в Индонезии в 2017 году, после чего были проведены испытания в Индии и Таиланде.Текущие испытания могут привести к более широкому использованию, предоставив новые возможности для использования пластика и одновременно помогая Dow продавать полимеры, которые она производит, для улучшения сцепления пластика с асфальтом.

«Мы действительно ожидаем, что довольно большое количество материалов будет использоваться в таких местах, как Индия, которая строит дороги такими быстрыми темпами», — сказал Вустер.

Использование пластика на Plastics Road — это подвиг, который возник как случайно, так и по выбору.

«Честно говоря, мы выбрали Фрипорт, потому что нам нужно было построить там дорогу», — сказал Вустер.

Улица была названа Plastics Road — вместе с другими разграничениями Dow, такими как Chlorine Road и Zinc Road — задолго до того, как была предложена полимерно-асфальтовая смесь.

Во время строительства завода № 5, который по случайному совпадению производит пластиковые гранулы, которые попадают в пластиковые пакеты для хранения продуктов и хозяйственные сумки, подобные тем, которые засыпаны асфальтом, тяжелая техника нанесла серьезный урон новым дорогам.

«Именно так сотрудники приезжают на завод», — сказал Вейпенг «Вебер» Нг, операционный менеджер завода, который курировал проект по укладке дорожного покрытия.«Всех устали выбоины».

БЕЗОПАСНЫЙ ПРОХОД: Метро инвестирует в тротуары, чтобы пожилые люди и инвалиды могли добраться до автобусных остановок

В сентябре чиновники искали у своих ученых варианты ремонта дорог, а 7 января бригады укладывали асфальт.

До сих пор он выдерживал проливные дожди на побережье Мексиканского залива, некоторые низкие температуры, повышающуюся влажность в Техасе и дневные максимумы.

Для того, чтобы признать его успешным, потребуется еще много сезонов и больше испытаний, чтобы убедиться, что дороги выдерживают нагрузку от тяжелых транспортных средств при любых погодных условиях и температурах.Чиновники Dow планируют отремонтировать той же смесью стоянку в штаб-квартире химического гиганта в Мидленде, штат Мичиган, в 100 милях к северу от Детройта — в сезон примерно настолько далеко от Фрипорта, насколько это возможно.

Эксперты говорят, что потенциальная выгода в Соединенных Штатах будет огромной, если тротуар докажет, что он может соответствовать спецификациям американских транспортных чиновников.

По словам Хоссейна, большим успехом будет решение проблемы пластика.

«У нас есть материал, который можно использовать для дорог, которые раньше были дорогими, но теперь дешевы», — сказал он.

В течение многих лет использованный пластик во всем мире попал в Китай, где быстрое расширение государственных дорог и другой инфраструктуры обеспечило устойчивый рынок. Китай построил сотни миль дорог из новых материалов, а Индия годами добавляла переработанный пластик в дороги.

Частично причина, по которой другие страны опережают Соединенные Штаты, заключается в том, что у официальных лиц есть жесткие правила приема новых материалов для использования на дорогах. Часто стандарты, устанавливаемые федеральным правительством, распространяются на все штаты, которые, в свою очередь, регулируют особенности дорог на местном уровне.По словам Хоссейна, испытания и разработки, проводимые несколькими компаниями, работающими на национальном уровне над вставкой пластика в ямы для ямок или в дорожное покрытие, будут широко распространены.

«Если политики будут действовать быстро, это может стать мейнстримом в течение двух или трех лет», — сказал он.

Принятие пластика для дорожной основы происходит в критический момент с экологической и экономической точек зрения. Поскольку Китай сократил импорт переработанного пластика, мир купается в использованных пищевых упаковках и пакетах для продуктов и не хочет, чтобы он попадал на свалки или в океан.Использованный пластик, измельченный в гранулы, или мучнистый песок, также легко доступен по низким ценам.

Асфальт — это готовое средство для устранения проблем, связанных с повреждением материала, сказал Хоссейн. Чтобы уложить один дюйм асфальта на двухполосное полотно дороги примерно на милю, экипажам требуется около 1,2 миллиона фунтов готовой асфальтовой смеси.

Замена лишь части этих горных пород и минералов пластиком отвлекает миллионы фунтов, которые в противном случае могли бы заполнить свалки.

«У нас ограниченное количество сырья на этой планете, и нам необходимо создать более замкнутую экономику», — сказал Вустер.

twitter.com/DugBegley

Инжиниринг | Вашингтонская ассоциация асфальтобетонных покрытий

После того, как фундамент установлен, начинается собственно мощение. Асфальт обычно укладывается слоями, толщина которых может варьироваться от нескольких дюймов до долей дюйма, в зависимости от смеси, положения в конструкции и цели (A, C и D на рисунке).

Асфальтовые смеси похожи на рецепты, есть много вариантов — размер заполнителей, степень эффективности вяжущего, переработанные материалы, добавки и т. Д. — и цель состоит в том, чтобы построить прочное, долговечное покрытие. В идеале смеси должны быть спроектированы и размещены таким образом, чтобы распределять нагрузки транспортного потока по всему дорожному покрытию таким образом, чтобы локализовать любые повреждения на поверхности. Если асфальтовое покрытие треснет на поверхности (A на рисунке), это довольно быстрый и простой процесс, чтобы отшлифовать поверхность и заменить ее новой, что позволяет конструкции оставаться в эксплуатации на неопределенный срок.Если трещины появляются на дне (независимо от типа покрытия), необходимо заменить / отремонтировать покрытие на всю глубину покрытия — гораздо более трудоемкое и дорогостоящее предложение.

Асфальтобетонные смеси производятся на предприятии по производству асфальта в соответствии с формулой (или рецептом) расчета смеси и загружаются в самосвал для доставки на строительную площадку. На стройплощадке смесь переносится на брусчатку, которая укладывает смесь желаемой ширины и толщины. За асфальтоукладчиком следует уплотнитель, который утрамбовывает асфальт до желаемого уровня уплотнения.После достижения уплотнения и достаточного охлаждения дорожного покрытия можно укладывать следующий слой (или открывать дорогу для движения транспорта). Между каждым слоем дорожного покрытия используется клейкое покрытие (обычно эмульсия асфальтобетона), чтобы склеить слои вместе, улучшая связь между слоями и укрепляя структуру (B на рисунке).

Если существующая дорога ремонтируется или заменяется, работа может быть такой же простой, как отшлифовать несколько дюймов и заменить их несколькими дюймами новой асфальтовой смеси.(Стоит отметить, что, поскольку асфальт на 100% пригоден для вторичной переработки, при фрезеровании дорожного покрытия измельченные материалы почти всегда сохраняются и используются повторно, обычно для замены некоторого процента первичного асфальтового цемента и заполнителей в новом дорожном покрытии.) Или это может быть больше. обширный проект, который включает в себя совершенно новую структуру, например, когда старое бетонное покрытие стирается, чтобы создать фундамент для новой дороги.

Recipe Asphalt Brownies — Tarc Construction Inc.

Baserock (желтовато-коричневый)

• 6 столовых ложек сливочного масла, размягченного

• 1 1/2 стакана неочищенного сахара

• 2 больших яйца

• 1 чайная ложка ванильного экстракта

• 4.5 унций универсальной муки (около 1 стакана)

• 1 чайная ложка разрыхлителя

• 1/4 чайной ложки соли

• 1/2 стакана нарезанных орехов пекан

• Спрей для кулинарии

Асфальт (темно-коричневый)

• 3 унции мелко нарезанного несладкого шоколада

• 4 столовые ложки масла

• 1 стакан сахарного песка

• 2 больших яйца

• 1 чайная ложка ванильного экстракта

• 1 стакан Guinness Stout

• Универсальная мука на 4,5 унции (около 1 стакана)

• 1/4 чайной ложки соли

Шаги к успеху

Шаг 1: Проверка безопасности

Поместите одну решетку в нижнюю треть духовки; поставьте другую решетку в центр духовки.Разогрейте духовку до 350 °.

Шаг 2: приготовление Baserock

Положите 6 столовых ложек масла и коричневого сахара в миску среднего размера; взбить миксером на средней скорости до легкого и пушистого состояния. Добавьте 2 яйца и 1 чайную ложку ванили. Взвесьте или слегка переложите 5 унций (около 1 стакана) муки в сухой мерный стакан; уровень с ножом. Смешайте 5 унций муки, разрыхлитель и 1/4 чайной ложки соли, хорошо перемешивая. Добавьте мучную смесь и орехи пекан к сахарной смеси, взбивая, пока они не смешаются. Выложите ложку в форму для выпечки размером 13 x 9 дюймов, покрытую кулинарным спреем, равномерно распределив ножом или резиновым шпателем.Выпекать при температуре 350 ° в нижней трети духовки 15 минут.

Шаг 3. Подготовка асфальта.

Растопите шоколад и 4 столовые ложки масла в большой миске, пригодной для использования в микроволновой печи, на ВЫСОКОМ режиме в течение 1 минуты или до тех пор, пока он не растает, помешивая каждые 20 секунд до однородного состояния. Добавить сахарный песок, помешивая, пока хорошо не смешано. Добавьте 2 яйца, 1 чайную ложку ванили и Guinness, перемешивая венчиком до однородной массы. Взвесьте или слегка переложите 5 унций (около 1 стакана) муки в сухой мерный стакан; уровень с ножом. Смешайте 5 унций муки и 1/4 чайной ложки соли, хорошо перемешивая.Добавьте мучную смесь к шоколадной смеси, перемешивая. Равномерно залейте смесью Baserock.

Шаг 4: Sealcoat & Enjoy

Выпекайте на центральной решетке при 350 ° в течение 25 минут или до тех пор, пока деревянная кирка, вставленная в центр, не выйдет почти чистой. Остудить в сковороде на решетке; нарезать квадратами.

00 %

00 % 00 %

00 %