Вес газобетона в 1м3 — объемный и удельный вес куба газобетона.

Газобетон – строительный материал, изготовленный из цемента с добавлением песка и извести. При изготовлении используются только чистые экологические материалы, которые не содержат вредных веществ. Из-за особых технологий производства обладает отличительными характеристиками, такими как устойчивость к огню, ржавчине, гнили, морозу и воде.

| Марка газобетона | Вес 1 м3 газобетона (кг) | Популярные размеры блоков |

| D300 | 300 | 200х200х600 250х200х600 280х200х600 300х200х600 360х200х600 400х200х600 500х200х600 75х200х600 100х200х600 120х200х600 150х200х600 |

| D400 | 400 | |

| D500 | 500 | |

| D600 | 600 | |

| D700 | 700 | |

| D800 | 800 | |

| D1000 | 1000 | |

| D1100 | 1100 | |

| D1200 | 1200 |

При строительстве в первую очередь рассчитывается сколько весит газобетон (вес куба газобетона) так как на основании данной характеристики определяется спецификой его использования и применения. Существуют два понятия для расчета веса – объёмный вес газобетона и удельный вес газобетона. Объёмный – полный вес материала, удельный – вес без учета газовых вкраплений и воздуха.

Смотри так же статьи : удельный вес керамзита и удельный вес газосиликатных блоков

Для вычисления необходимо узнать сколько блоков находятся в кубе газобетона. Делается это очень легко исходя из математической формулы кубического метра. Кубический метр – это перемноженные высота, ширина и длина между собой. Давайте рассмотрим на примере газоблока с такими параметрами: высота – 250 мм, ширина – 400 мм, длина – 625 мм. Переведем эти параметры в метры, соответственно получаем 0,25; 0,4 и 0,625 м. Теперь для вычисления кубического метра одного блока перемножим параметры и получим 0,0625 м3. Зная этот параметр мы легко можем вычислить количество блоков, для этого разделим единицу на кубический метр одного блока. Сделав это получаем 16 – то есть в одном кубе именно такое количество блоков.

Определяем удельный вес газобетона по марке, плотности и размеру газоблока.

Итак, для вычисления веса куба газобетона необходимо перемножить объём блока (который вычислялся выше), плотность блока на количество блоков. Плотность указывается маркой материала. Так, блок с маркой D500 имеет плотность в 500 кг/м3, а D900 соответственно 900 кг/м3.

Возвращаясь к нашему примеру, вычислим вес одного блока, для примера возьмём плотность с маркой D500 – умножаем 500х0.0625 и получаем вес блока газобетона, который равен 31,25 кг. Теперь умножаем на количество блоков 31,25х16, получаем вес 1м3 газобетона 500 кг.

naruservice.com

Вес газобетонного блока

Одной из важных характеристик газобетонного блока является его вес, ведь чем легче строительный материал, тем удобнее производить работу по кладке стен. Наверное, все знают, что размеры блока из газобетона достаточно большие, длина – 60 сантиметров, высота – 30, а ширина может изменяться от 7,5 сантиметров до 40, это зависит от применения материала (стеновой, перегородочный или дополнительное утепление). Именно от размеров газобетонного блока, а также от плотности материала, которая определяет марку блока и зависит его вес, давайте разберёмся с этим подробнее.

Возьмём несколько марок – Д500, Д600 и Д700 и рассмотрим, как изменяется вес газобетонных блоков зависимо от изменения размеров.

Сначала рассмотрим марку Д500 со стандартной длиной 60 сантиметров, конструктивная длина 58,8 сантиметров:

– при ширине 30 сантиметров и высоте 10 вес в сухом состоянии составит 10,8 килограмма;

– ширина 20, сантиметров, высота 15 сантиметров – вес газобетонного блока составит 10,2 килограмма;

– ширина 20, высота 19 сантиметров – вес 13,7 килограмма;

– ширина 25, высота 19 сантиметров – вес блока 17,3 килограмма;

– ширина 30, высота 19 сантиметров – вес 20,7 килограмма;

– ширина 40, высота 19 сантиметров – вес 27,6 килограмма.

Теперь увеличим марку до Д600, длина остаётся та же:

– при ширине 30 сантиметров и высоте 10 вес в сухом состоянии составит 13 килограммов;

– ширина 20, сантиметров, высота 15 сантиметров – вес такого блока составит 12,2 килограмма;

– ширина 20, высота 19 сантиметров – вес 16,4 килограмма;

– ширина 25, высота 19 сантиметров – вес блока 20,7 килограмма;

– ширина 30, высота 19 сантиметров – вес 24,9 килограмма;

– ширина 40, высота 19 сантиметров – вес 33,2 килограмма.

И последняя марка Д700 при той же длине блока будет иметь вес:

– при ширине 30 сантиметров и высоте 10 вес составит 15,1 килограмма;

– ширина 20, сантиметров, высота 15 сантиметров – вес газобетонного блока составит 14,2 килограмма;

– ширина 20, высота 19 сантиметров – вес 19,2 килограмма;

– ширина 25, высота 19 сантиметров – вес блока 24,2 килограмма;

– ширина 30, высота 19 сантиметров – вес 29 килограммов;

– ширина 40, высота 19 сантиметров – вес 38,7 килограмма.

Как вы видите, вес блока из газобетона напрямую зависит от марки или же плотности материала и размеров.

kirpichikblok.ru

Удельный вес газосиликата, их параметры и разновидность

В процессе строительства зданий, на замену кирпича, стали применять более крупные и легкие газосиликатные и пеноблоки. В составе газосиликата много компонентов:

Для производства более прочных и устойчивых к нагрузкам блоков, в качестве сушки используют автоклав. Такой метод повышает качественные характеристики газосиликатных блоков в 5 раз, а соответственно и их стоимость. Кроме того, на показатель прочности влияет процентное соотношение цемента – если его увеличить блоки получаться более прочными. Недостатком такого материала станет большая плотность – пористость блока, что приведет к увеличению проводимости тепла.

Разновидности газосиликата и их характеристика

Газосиликатный строительный материал имеет свои преимущества в процессе эксплуатации:

| Марка/плотность (кг/м3) | Размеры | Вес блока (кг) | Удельный вес 1 м3 (кг/м3) |

| D400 | 600*100*250 | 7,2 | 480 |

| D400 | 600*200*250 | 14,4 | 480 |

| D400 | 600*300*250 | 21,6 | 480 |

| D400 | 600*400*250 | 28,8 | 480 |

| D500 | 600*100*250 | 8,7 | 580 |

| D500 | 600*200*250 | 17,4 | 580 |

| D500 | 600*300*250 | 26,1 | 580 |

| D500 | 600*400*250 | 34,8 | 580 |

| D600 | 600*100*250 | 10,8 | 720 |

| D600 | 600*200*250 | 21,6 | 720 |

| D600 | 600*300*250 | 32,4 | 720 |

| D600 | 600*400*250 | 43,2 | 720 |

Так как формула для вычисления удельного веса выглядит следующим образом: Y = P/V, где P — вес материла, а V — объем, то очень легко можно вычислить вес 1 м3 газосиликата, для этого достаточно умножить вес на объем. То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

Производители постоянно совершенствуют качественные характеристики газосиликатных блоков, так некоторым предприятиям, удалось добиться высокой устойчивости к морозу для плотных видов блоков. Но, чаще всего, газосиликаты могут выдержать 35 циклов размораживания. Кроме того, все виды блоков хорошо сохраняют тепло. При работе с газосиликатами, важно учитывать степень влажности.

Несмотря на все преимущества, строительные блоки такого вида имеют свои недостатки:

Основным классификационным критерием для газосиликатного материала выступает плотность. Приведем виды блоков и их качественные характеристики в таблице.

| Вид блока | Объёмный вес газосиликата / плотность | Проводимость тепла | Количество циклов замораживания |

| Конструкционный | От D 700 | 0,18 – 0,20 Вт/м | 50 — 100 |

| Теплоизоляционный | D 400 | 0,08 – 0,10 Вт/м | 15 — 35 |

| Конструкционно — теплоизоляционный | СD 500 – D 700 | 0,12 – 0,18 Вт/м | 35 |

Параметры газосиликата и их вес

Каждый застройщик самостоятельно подбирает необходимый размер строительного материала. Производители предлагают фиксированные размеры строительного материала. Вес газосиликата зависит от размера и плотности сырьевой смеси, которая использовалась в процессе производства. В таблице выше мы привели размеры и удельный вес газосиликата.

naruservice.com

Характеристики газобетонных блоков: размеры, вес, габариты

Эксплуатационные свойства газобетонных блоков позволяют активно применять их для решения широкого круга инженерных задач. Данный материал используется как для теплоизоляции сооружений, так и для возведения несущих конструкций, изначально обладающих высокими теплотехническими характеристиками.

В нашей статье мы подробно опишем технологию изготовления таких изделий, и приведем перечень их основных характеристик, достоинств и недостатков.

Особая структура строительного материала во многом определяет его эксплуатационные свойства

Описание газобетона

Сырье для производства

При изготовлении строительного газобетона используются такие материалы:

- Связующее — портландцемент марки М400 или М500. Данный компонент должен быть очень качественным, ведь именно он отвечает за механические свойства смеси.

- Наполнитель – просеянный песок. Обычно используется материал с минимальным содержанием органики и глинистой фракции, поскольку они могут снизить прочность изделия.

- Вода – ключевой компонент для приготовления раствора. Чтобы обеспечить достаточное качество готовых блоков, берут очищенную воду с низким содержанием солей (сульфаты, карбонаты, хлориды) и органики (масла, нефтепродукты).

Пузырьки в толще материала

- Газообразователь — алюминиевый порошок или паста на его основе. При реакции гидроксида алюминия с водой выделяется водород, который затем распределяется в толще раствора в форме микроскопических пузырьков.

Как видите, все входящие в состав материала компоненты достаточно просты. Однако его свойства во многом определяются особенностью структуры, которую получают в результате производства по специальным методикам.

Технология изготовления

Основным моментом технологического процесса является вовлечение газа в структуру материала и придание конструкции необходимой прочности.

Инструкция предполагает такой алгоритм работы:

- Вначале в смеситель поступают связующее с песком, которые соединяются и перемешиваются до получения однородной массы.

- Далее происходит затворение раствора водой и доведение его до необходимой консистенции.

- На следующем этапе в емкость с материалом подается газообразующий порошок, который вступает в реакцию с водой.

Форма для отливки блоков

- Насыщенный газом материал разливается в формы, габариты которых соответствуют габаритам строительных модулей. Также практикуется заливка больших блоков, которые затем распиливаются на специальном станке.

Обратите внимание!

На массу готового изделия влияют не только размеры — вес газобетонных блоков также определяется соотношением твердой фракции и количества пор.

Более подробно этот аспект будет освещен в следующем разделе.

- В формах происходит первичный набор прочности бетонных изделий. Затем монолиты извлекаются и подаются на распиловку, где детали окончательно обрезают под нужный размер.

- Если же использовались кассетные формы, то модули из них сразу передают на участок сушки.

Фото монолита, готового к порезке

Далее необходимо дождаться, пока связующее полностью отвердеет.

Этот процесс может происходить по двум схемам:

- Естественная сушка. Занимает много времени, не гарантирует равномерный набор прочности. Основное достоинство — отсутствие затрат.

- Высокотемпературная обработка. При равномерном прогреве бетонных блоков цемент активнее реагирует с водой, вследствие чего возрастают механические показатели материала. Недостатком данной методики является несколько большая цена готовых изделий за счет расходов на автоклавирование.

Характеристики материала

Основные параметры

Достаточно простая технология изготовления позволяет производить данный материал при относительно малых затратах. Именно поэтому ассортимент газоблока в последнее время существенно расширяется.

Газобетонные блоки 200 на 200 на 600 – одни из наиболее часто используемых в строительстве

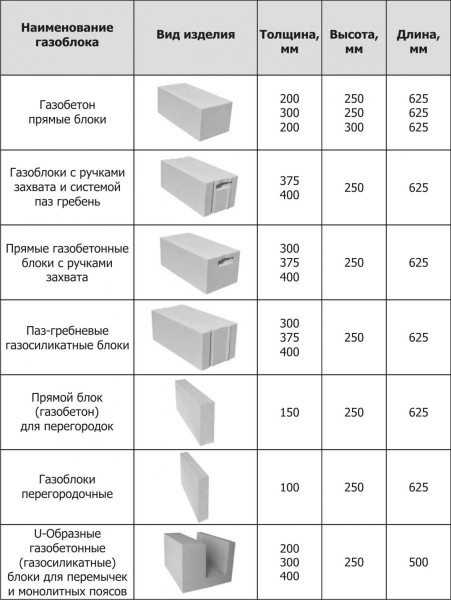

Во-первых, данные модули представлены в различных конфигурациях и размерах. Наиболее востребованные габариты газобетонных блоков колеблются от 200х200х600 мм до 500х200х600 мм, но встречаются изделия и с другими параметрами.

Размеры пеногазобетонных блоков (изделий, которые производятся по сходной технологии) практически не отличаются от вышеупомянутых, а часто могут применяться даже взаимозаменяемые опалубки. По этой причине допускается сочетание обеих разновидностей материала в одной конструкции.

Обратите внимание!

На рынке представлены также изделия с фигурными крепежными пазами, которые облегчают процесс укладки и соединения.

Внешний вид и габариты модулей

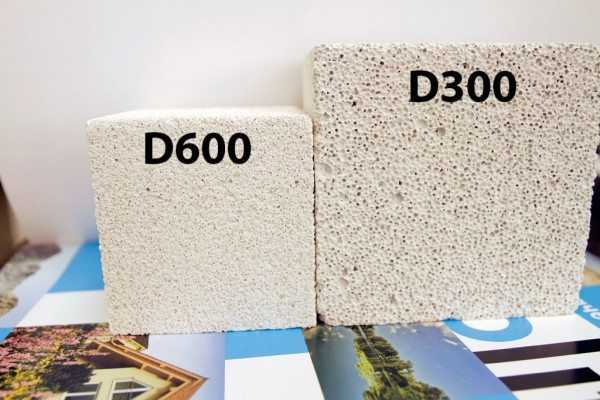

Во-вторых, важную роль в определении основных характеристик играет количество вовлеченного воздуха. Оно определяет и пористость, и плотность, и теплопроводность полученного газоблока. Чтобы вы могли быстро подобрать соответствующий вашим целям блок газобетонный – характеристики наиболее часто используемых разновидностей приводятся в таблице:

| Плотность, кг/м3 | Пористость, % | Прочность на сжатие, МПа | Теплопроводность, ВТ/м2*С | Назначение |

| 200-300 | 90-95 | 0,4 – 1,2 | 0,06 – 0,1 | Теплоизоляция поверх капитальных несущих конструкций |

| 400-600 | 80 | 1,2 – 4 | 0,12 – 0,14 | Возведение межкомнатных перегородок |

| 700-900 | 60-75 | 4,5 – 7,5 | 0,17 – 0,25 | Возведение малонагруженных несущих конструкций |

| 1000 и более | 50 | 10 — 15 | не более 0,4 | Капитальное строительство |

Визуальные отличия материала разной плотности

Достоинства

У данного материала есть целый перечень преимуществ, которые делают выбор в пользу газобетона как основного материала для строительства вполне оправданным.

Среди основных плюсов можно выделить:

- Точные размеры газобетонных блоков, особенно тех, которые были изготовлены распиловочным способом. Это преимущество позволяет делать швы между рядами кладки толщиной не более 3 мм, что положительно сказывается на теплоизоляционных качествах конструкции.

- Относительно небольшой удельный вес, снижающий нагрузку на капитальное основание.

Обратите внимание!

Жесткость блоков остается достаточной для использования в малоэтажном строительстве.

- Легкость в обработке своими руками: блоки без особых усилий пилятся и сверлятся с применением обычного инструмента, что упрощает подгонку деталей по размерам.

Распиливание блока с помощью деревянного стусла

- Хорошие теплоизоляционные показатели .

- Устойчивость к воздействию внешних факторов: газобетон не горит, способен выдерживать серьезные перепады температур, его не поражают грибки и микроорганизмы.

Как видите, список достоинств внушителен, что вполне объясняет растущую популярность материала на рынке.

Недостатки

Узнав, сколько весит газобетонный блок, и вдохновившись его теплоизоляционными свойствами, многие не обращают внимания на минусы этого материала. А они есть, хоть и не являются критичными.

Среди отрицательных свойств строительного газоблока можно выделить:

- Хрупкость — обратная сторона простоты в обработке. Фундамент под сооружение из газобетонных блоков может быть не слишком мощным, но он просто обязан быть крайне жестким, иначе неминуемо появятся трещины.

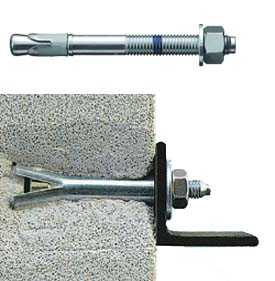

Анкер для установки в газобетонную стену

- Другой аспект этой проблемы – сложность крепления в газобетонную стену. Обычные анкера при монтаже могут разрушать пробуренное гнездо изнутри, потому стоит использовать специальный крепеж. Стоит он, естественно, дороже распространенных пластиковых и металлических дюбелей.

- Еще один минус – высокая влагоемкость. Материал без отделки активно поглощает воду, что в ряде случаев может привести к промерзанию кладки.

- Отдельно стоит поговорить об отделке. Из-за высокой гигроскопичности газобетон буквально «тянет» влагу из любой штукатурки, так что гипсовые составы быстро покрываются трещинами. Впрочем, у этой проблемы есть и другая сторона: внешне штукатурный слой выглядит не очень привлекательно и требует маскировки, но держится – не оторвешь!

Совет!

Проблема решается путем обустройства многослойной отделки: дешевая гипсовая штукатурка – стеклохолст – качественная шпатлевка.

Да, трудозатраты существенные, но надежность в этом случае возрастет многократно.

Вывод

Разнообразные размеры блоков из газобетона, их хорошие эксплуатационные свойства и простота в использовании существенно расширяют сферу применения этого материала. Его можно использовать и для возведения несущих элементов, и для наружного утепления домов, и для постройки сложных архитектурных форм.

Главное – трезво оценивать плюсы и минусы газоблока и учитывать его особенности при проектировке и монтаже. Более подробно данная информация изложена на видео в этой статье, потому всем, кто планирует использовать ячеистые бетоны в работе, рекомендуем с ним ознакомиться.

masterabetona.ru

Вес газобетона и формулы его расчета для блоков разных размеров и марок

Газоблоки относятся к виду легких материалов, предназначенных для возведения стен. Одной из его важных характеристик является вес, который зависит от размера блока и его плотности.

Самыми распространенными являются 200х300х600 мм и близкие к нему, а зная габариты, можно определить объем, в данном случае он составляет 0,036 м3. Блок газобетона такого размера будет весить в сухом состоянии для марки:

- D500 – 18 кг;

- D600 – 21,6 кг;

- D700 – 25,2 кг.

Для возведения перегородок обычно используется ячеистые блоки 100х300х600 мм. Масса в сухом состоянии равен в среднем:

- D500 – 9 кг;

- D600 – 10,8 кг;

- D700 – 12,6 кг.

Узнать сколько весит блок газобетона для конкретного размера можно по следующей формуле:

вес, кг = объем, м3 х плотность, кг/м3.

Обычно ячеистый бетон содержит примерно 60% пустот. Это свойство может колебаться в достаточно большом диапазоне. В соответствии с государственным стандартом существуют марки пористых бетонов, из них изготавливают газоблоки: D300; D 400; D500-D1200, где цифра показывает среднее значение плотности в кг/м3. Конструкционно-теплоизоляционными считаются бетоны с показателями в пределах 500-900 кг/м3, из них для возведения стен используются марки D500-D700.

При низкой плотности материала можно массу возводимых стен снизить в три раза по сравнению со стенами из кирпичной кладки, а из керамзитобетона в 1,7 раз.

При низкой плотности материала можно массу возводимых стен снизить в три раза по сравнению со стенами из кирпичной кладки, а из керамзитобетона в 1,7 раз.

Если сопоставлять размеры и массу, то для замены одного газоблока, устанавливаемого за один прием, понадобится более 10 кирпичей, что приводит к сокращению трудозатрат и времени строительства. Конструкция блоков удобна для захвата руками, а специальные пазы-гребни позволяют даже неопытным строителям выполнять качественную кладку. Влияет небольшой вес и на уменьшение нагрузки на фундамент, и на каркас сооружения. В итоге применение ячеистого бетона предопределяет снижение затрат по всей строительной цепочке: перевозка на автотранспорте, строительство и последующая эксплуатация здания.

Выбирая материал нужно помнить, что чем ниже плотность, тем лучше тепло и звукоизоляционные свойства.

Чтобы определить удельный вес куба газобена нужно узнать их количество в кубе. Для этого 1 куб делим на объем одного изделия и получаем необходимое значение. Затем количество умножаем на вес единицы, который определяется по формуле, приведенной выше. Таким образом, получаем вес одного куба газобетона.

hardstones.ru

Какие прочностные показатели имеют газоблоки, размеры одного «кирпича»

Методы приготовления газобетона и их особенности

https://www.youtube.com/watch?v=iDaqzVVx_kE

Существует 2 метода изготовления газобетона, которые применяются во всем мире: автоклавный и неавтоклавный. Первый предусматривает использование специального устройства, которое выдает давление в 4 атмосферы и температуру в 190 градусов, при которых происходит смешивание материала. Получается ячеистая смесь высочайшего качества, которая обладает повышенной прочностью и нижеследующими преимуществами.

- Высокая плотность материала (до 600 кг на 1 м3), за счет чего блоки не распадаются при падении, обладают хорошей несущей способностью (возможность устанавливать строения высотой до 3 этажей с перекрытиями из ЖБК).

- Сорбционная влажность не более 5%, что отразиться на легкости установки отделочных материалов и низком коэффициенте просадки. Теплопроводность снижается до показателя, который в 2 раза ниже, чем у керамического кирпича. Результат – низкие затраты на обогрев помещения.

- Удобство обработки. При автоклавном способе образуется большое количество пузырьков, которые упрощают поперечный рез, шлифовку и другие виды работ.

- Экологическая безопасность. При автоклавном методе используется очень мало металлической пудры, которая является опасной для здоровья человека.

- Повышается монолитность литься и производительность – можно делать быстро без потерь качества продукта.

При неавтоклавном методе изготовления все эти преимущества недоступны для потребителя и качество материала существенно снижается. Рекомендуется использовать продукт только для применения в одноэтажных конструкциях, например, при строительстве гаража или другого аналогичного строения. Для возведения коттеджа или двух, трехэтажного жилого дома с большой площадью лучше купить автоклавный газоблок, характеристики которого будут намного выше самодельного продукта.

Из чего состоит данный материал и где брать сырье

Подобрать материалы для вашего собственного производства на даче очень просто, но брать нужно только высококачественный продукт. Первым делом необходимо обратить внимание на песок (20-35% от состава). Большинство компаний реализует материковый песок, который отличается большим количеством примесей чернозема и других микроэлементов. Он вполне подойдет для укладки плитки и даже заливки фундамента, но никак не может дополнять состав газоблока – слишком большой коэффициент просадки. Используйте только речной намывной песок, еще лучше – карьерный, полученный в результате дробления гранита.

Цемент (от 40 до 65% состава) должен быть самой мелкой фракции, обладающий повышенной прочностью при отвердевании. Можно использовать привычный всем Портленд, только брать марку М600 или выше. Для изготовления низкокачественных блоков подойдет М400, но применять их для жилищного строительства не рекомендуется. Такой продукт идеально подойдет для птичника, фермы, сарая, гаража.

Известь. Здесь ничего особенного, просто нужно добавить в состав гашеную известь (2%) без примесей, она помогает образоваться пузырькам. Ее смешивают с алюминиевой пудрой (не более 0.06 г от состава) и добавляют в общую смесь, которую предварительно увлажняют водой и перемешивают в бетономешалке. Воды не надо много, не более 1% от общей массы слагаемых компонентов.

Пошаговая инструкция по изготовлению пенобетона в домашних условиях

Будем использовать неавтоклавный метод, поскольку приобретение дорогостоящего автоклава не входит в планы бюджетного производства строительного материала. Первым делом необходимо запастись всеми вышеперечисленными компонентами в нужной пропорции. После этого можно переходить непосредственно к самому процессу изготовления.

Шаг 1Определяем количество смеси и блоков, которые получатся.

Со смесью все просто. Умножаем объем замешанной суспензии на 1.5, получается примерное количество готового сырья, из которого далее будет изготавливаться современный строительный материал. Сколько газоблоков в кубе тоже не тяжело подсчитать: 0,075Х0,2Х0,6=0,009 м3. То есть, 1 блок занимает 0.09% объема. 110 блоков с вышеуказанными размерами поместятся в 1 кубическом метре. Далее вы легко можете определить, сколько блоков вам будет необходимо для строительства объекта.

Шаг 2Смешиваем все компоненты.

Сначала перемешиваем песок, цемент и воду, доводя до однородной консистенции, затем добавляем известь, снова перемешиваем. Последним добавляем газообразователь (алюминиевая пудра). Лучше всего использовать смеситель – специальный закрытый контейнер. Но, не имея такового, можно смело брать обычную бетономешалку или небольшой чан, в котором перемешивать смесь при помощи насадки на электрическ ую дрель.

Шаг 3Заливаем в формы.

Изготовить специальную металлическую форму – наиболее подходящий вариант, как альтернатива – силиконовую, но сделать ее самостоятельно практически нереально. Что касается первого варианта, то здесь все просто. Достаточно просто вырезать из металла нужные пластины и сварить сварочным инвертором в кучу. Главное выдержать прямые углы – легче укладывать прямые газоблоки, размеры которых совпадают до миллиметра. Формы заливать только на 50% (раствор расширяется в 2 раза в процессе газообразования).

Шаг 4Вынимаем готовый продукт.

Спустя 5 часов необходимо выровнять край блока металлической струнной, потом оставить на хранение блок, не вынимая из формы. Через 12 часов можно уже будет снять формы и оставить на сушку еще на сутки на свежем воздухе.

В результате у нас получились газоблоки, технические характеристики которых будут немного уступать заводским, но цена их получится на 45% выгоднее. Неплохой бюджетный вариант для частного строительства.

grounde.ru

Сколько весит газосиликатный блок? | Вес стройматериалов

Ответ: Газосиликатные блоки – это искусственный камень, который используется для возведения стен и перегородок. Изготавливаются газосиликатные блоки из песка, цемента и извести. Вес газобетонных блоков определяется его размерами и плотностью. Плотность газобетона находится в широких пределах. Марка газобетона содержит цифровой показатель, которым и определяется плотность. Основные марки газобетона – это , D500, D600, D700. Пеноблоки этих марок наиболее употребляемые при возведении стен. Более низкие марки (ниже D500) пеноблоков относятся к теплоизоляционным материалам.

Табл. Вес газосиликатных блоков в зависимости от плотности бетона и размеров

|

Длина |

Ширина |

Высота |

Объем блока, куб.м |

Вес блока, кг Д700 |

Вес блока, кг Д600 |

Вес блока, кг Д500 |

|

588 |

300 |

98 |

0,0173 |

15,1 |

13,0 |

10,8 |

|

588 |

188 |

147 |

0,0162 |

14,2 |

12,2 |

10,2 |

|

588 |

198 |

188 |

0,022 |

19,2 |

16,4 |

13,7 |

|

588 |

250 |

188 |

0,028 |

24,2 |

20,7 |

17,3 |

|

588 |

300 |

188 |

0,033 |

29,0 |

24,9 |

20,7 |

|

588 |

400 |

188 |

0,044 |

38,7 |

33,2 |

27,6 |

sv777.ru