Слесарный верстак для мастерской своими руками.

Слесарный верстак для мастерской своими руками из профильной трубы, осп и фанеры.

Всем привет!

Сразу хочу принести извинения, что так редко публикую посты, просто сейчас помимо основной работы занимаюсь стройкой и обустройством своей мастерской и времени не всегда хватает, но надеюсь что после завершения ремонта все наладится ))) ну а сегодня хочу поделиться с Вами своей версией по изготовлению слесарного верстака для мастерской.

Когда мастеришь что то своими руками, то хочется что бы рабочее место соответствовало всем необходимым требованиям. Конечно, требования у всех разные и данный верстак делался исключительно для моих задач, поэтому строго не судите)

Буду признателен объективным комментариям, по поводу изготовления данного верстака, может быть вы, что-то посоветуете, доделать или же наоборот переделать. Ну и собственно как все делалось, смотрите ниже.

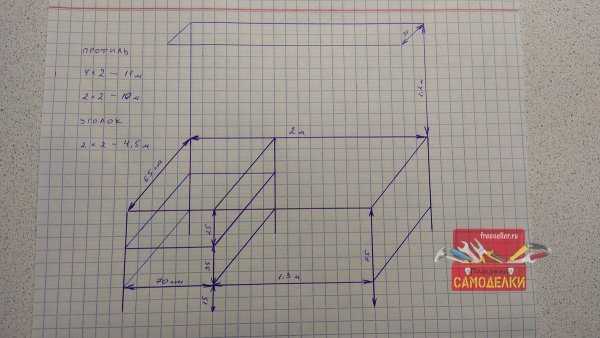

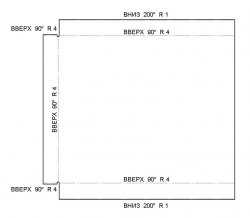

Чертеж

Нарисовал небольшой чертеж будущего верстка, может тоже кому и пригодится.

Материалы и инструменты

За основу взял металлический профиль 40*20мм и для перемычек профиль 20*20. Так же использовался уголок 20*20мм для панели инструментов.

Из инструментов был стандартный набор: болгарка, сварка, шуруповерт, лобзик и т.д.

Изготовление

Каркас

Первым делом берем металлический профиль, отмеряем и отрезаем. (все размеры на чертеже выше)

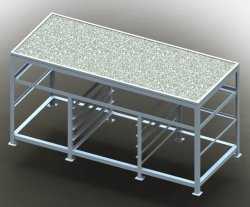

Далее прикидываем все на свои места и смотрим, что получается. У верстака будет 6 ножек и две зоны для хранения инструмента, одна больше, вторая меньше и разделена на две части.

Затем прихватываем сваркой швы и измеряем диагональ, что бы все четко сходилось.

Если диагонали сошлись, можно полностью проварить все наживленные швы, зачистить их при помощи лепесткового диска и приварить ножки, желательно использовать угольник, что бы ножки приварить ровно к основанию.

И вот так примерно получается будущий каркас стола. Как видим из фото ниже, он получился довольно крепким.

Доработка перед установкой в помещение

У меня в мастерской вплотную к стене поставить данный стол возможности нет, так как внизу идет плинтус из кирпича, поэтому решил сзади стола наварить кусочки из профиля.

Далее, как я уже писал выше, берем профильную трубу 20*20 и делаем из него распорки и перемычки. Сначала разметил все, отрезал и можно так же наживить сваркой.

Затем после проверки полностью провариваем швы и так же зачищаем болгаркой.

Далее из уголка 20*20 делаем каркас для панели.

Приваривать этот каркас к верстаку я не стал, так как потом его будет невозможно занести в мастерскую, поэтому сделал эту часть съемную. Из фото ниже я думаю все понятно, как это было сделано. Держится панель на таком соединении отлично.

Так же заранее просверлил отверстия для крепления листа ОСБ на саморезы.

Покраска

После того, как все работы были выполнены, красим верстак.

Установка в мастерской

После того, как каркас высох, заносим его в мастерскую и крепим лист ОСБ на саморезы.

Изготовление столешницы

Для столешницы использовал 12мм фанеру, она для моих задач подойдет отлично. Металлом обшивать не стал, так как рядом стоит стол полностью из металла с тисками.

Фанеру крепил на саморезы по металлу прям в профиль, единственно сделал отверстия зенкором, что бы утопить шляпки.Между столешницей и панелью закрепил шлифованную рейку, что бы убрать между ними щель.

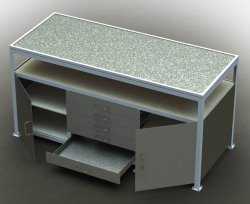

Изготовление нижних полок

Нижние полочки сделал из остатков ДСП, все подогнал по размерам и выпилил при помощи лобзика.

Изготовление верхней полки

Так же из остатков фанеры сделал верхнюю полочку, которую закрепил к панели при помощи мебельных уголков. В дальнейшем на эту полочку установлю подсветку.

Покрытие столешницы лаком

Так же покрыл столешницу и полочки в два слоя лаком.

Готовый верстак

Как по мне, то стол получился отличным! Напишите в комментариях, как Вам данный вариант по изготовлению?

И на последок, добавил светодиодные лампы на верхнюю полочку и немного развесил инструмент.

Видео по изготовлению верстака

Рекомендую посмотреть видео, по изготовлению слесарного верстака для мастерской:

Если остались какие-нибудь вопросы с удовольствием отвечу. А на этом все, всем большое спасибо за внимание и до новых самоделок!

Категория: Домашний мастер

Теги: Верстаки Самоделки из фанеры Мастерская

www.freeseller.ru

советы по изготовлению металлического самодельного оборудования

Каждый мастер должен иметь собственное рабочее место. Сделать верстак своими руками можно в целях экономии не только денег, но и свободного пространства. Промышленное оборудование имеет стандартные размеры, что может вызвать затруднения с его размещением, а самодельный верстак будет иметь те габариты, которые полностью удовлетворят домашнего мастера.

Каждый мастер должен иметь собственное рабочее место. Сделать верстак своими руками можно в целях экономии не только денег, но и свободного пространства. Промышленное оборудование имеет стандартные размеры, что может вызвать затруднения с его размещением, а самодельный верстак будет иметь те габариты, которые полностью удовлетворят домашнего мастера.

Особенности конструкции

Если предполагается проводить столярные работы, то можно изготовить своими руками верстак из дерева. В противном случае предпочтение стоит отдать конструкции из металла. Определившись с размерами оборудования, следует обратить внимание на некоторые особенности конструкции:

Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.

Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.- Конструкция стационарного верстака должна быть сварной, так как болтовые соединения могут не только мешать, но и снизят жесткость.

- Столешница изготавливается из листа металла и при выборе его толщины необходимо подумать о жесткости, также устранении возможных вибраций.

- Если часть заготовок будет подвергаться ударной обработке, часть столешницы следует изготовить из металла, толщиной от 15 мм.

- Форма столешницы может быть любой, но П-образная менее удобна при работе. Если верстак будет оснащаться дополнительным оборудованием, например, для гибки металла, то такие устройства следует размещать на торцах.

- Ящики, предназначенные для хранения инструмента, заготовок и других предметов, лучше сделать выдвижными, чтобы в них не попадала стружка.

- Тумбочки не должны занимать все свободное пространство под столом.

- Поверхность столешницы должна быть ровной без различных углублений и бортиков. Аналогичные требования предъявляются и к покрытию пола.

- Если на верстаке будет установлено электрическое оборудование, металлические части стола необходимо заземлить. Для создания комфортных условий работы следует подумать о розетках и освещении.

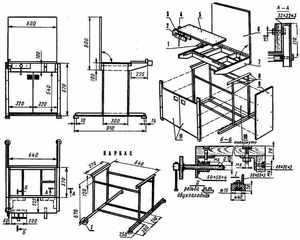

Этап проектирования

Также можно начать изготавливать верстак металлический слесарный своими руками от стены, к которой крепится основной элемент конструкции. Из положительных моментов этого способа стоит отметить возможность быстро вносить изменения конструкцию.

Однако есть и недостаток — отсутствие заранее продуманного плана может стать причиной создания не самой продуманной конструкции.

Второй способ заключается в составлении чертежа будущего верстака и в соответствии с ними осуществляется подбор материалов. В такой ситуации стоимость оборудования может оказаться выше, но при этом конструкция будет хорошо продумана.

Рекомендации по изготовлению

А сейчас непосредственно о том, как своими руками сделать верстак. Конструкция и размеры выбираются в индивидуальном порядке. При желании можно изготовить даже складный верстак, но в большинстве случаев стоит ограничиться стационарным. Для станины лучше выбрать уголок толщиной в 5 мм, сторона которого имеет ширину 35 мм. Этот материал способен обеспечить достаточную жесткость конструкции.

А сейчас непосредственно о том, как своими руками сделать верстак. Конструкция и размеры выбираются в индивидуальном порядке. При желании можно изготовить даже складный верстак, но в большинстве случаев стоит ограничиться стационарным. Для станины лучше выбрать уголок толщиной в 5 мм, сторона которого имеет ширину 35 мм. Этот материал способен обеспечить достаточную жесткость конструкции.

Столешницу стоит изготовить из досок, а сверху накрыть листовым металлом толщиной в 2 мм. Здесь особое внимание необходимо уделить древесине, которая должна быть хорошо высушена, чтобы в будущем поверхность под металлом не начала искривляться.

Каркас полок и другие не силовые элементы конструкции можно изготовить из уголка 20х20х3 мм. Силовая полка выполняется из древесины толщиной около 20 мм, после чего может быть обшита стальным листом. Для изготовления остальных полок можно использовать фанеру.

Из уголка нарезаются заготовки необходимой длины и затем с помощью сварки соединяются. Опорные пластины, прикрепленные к ножкам, способны сделать конструкцию достаточно устойчивой.

Однако их можно прикрепить к полу, используя анкерные болты или шурупы с шестигранной головкой.

Выбираются крепежные элементы в зависимости от материала пола. Заключительный этап изготовления станины предполагает ее обработку краской.

Для столешницы потребуются следующие материалы:

- Уголок металлический 20х20 мм.

- Доска толщиной 50 мм.

- Стальной лист толщиной в 2 мм.

Перед началом сборки столешницы, деревянные элементы стоит покрыть огнеупорным составом, который способен защитить доски не только от искр, но и жуков-короедов. Когда доски будут плотно уложены, столешница накрывается листом железа и выравнивается.

После этого по контуру верстака укладывается уголок 20х20 и крепится с помощью болтов к основанию. Для удобства работы на оборудовании стоит использовать крепежные элементы с потайными головками.

Для изготовления ящиков листовой металл раскраивается в соответствии с чертежом, и ему придается необходимая форма. После этого конструкцию остается сварить по углам и вставить в направляющие верстака. Когда все работы по его изготовлению будут завершены, можно начать устанавливать дополнительное навесное оборудование.

tokar.guru

Верстак слесарный металлический своими руками

Гараж является не только строением для хранения автомобиля и различной утвари. В нем может производиться ремонт автомобиля и других изделий. В этом случае не обойтись без хорошего слесарного верстака. Его можно собрать своими руками, но важно понимать особенности его конструкции и учитывать ошибки, которые часто допускают при сборке таких конструкций. В статье будет рассказано о требованиях к хорошему верстаку и предоставлена идея для самостоятельной сборки.

Ошибки при сборке

Важно хорошо понимать, чего не стоит делать при проектировании и сборке металлического верстака. Первым делом стоит обратить внимание на место, где будет установлен слесарный верстак. Часто при заливке пола в гараже руководствуются правилом «и так сойдет». Но это приводит к большим перепадам плоскости, что отрицательно сказывается на слесарном верстаке. Например, некоторые мастера, решившие изготовить для себя слесарный верстак на восьми или шести опорах, сталкиваются с тем, что после установки половина опор находится в воздухе, а сам верстак перекидывается из стороны строну.

Работать за таким слесарным верстаком очень неудобно, а мелкие детали постоянно теряются. Выходом из сложившейся ситуации может стать сооружение регулируемых опор. В этом случае в нижнюю часть устанавливаются мощные болты, которые позволят выровнять слесарный верстак в горизонтальном положении. Другим вариантом будет предварительная подготовка поверхности. Для этого убирается часть стяжки, которая уже залита и заливается новая, которая выравнивается четко по горизонту. В этом случае не потребуется изготовление дополнительных деталей для опор слесарного стола.

Другим решением такой ошибки является уменьшение количества опор до 4 штук. В этом случае будет проще добиться правильного положения даже на неровной поверхности. При правильном проектировании и сооружении каркаса не должно возникнуть проблем с устойчивостью всей конструкции. Дополнительно в нижней части слесарного верстака сооружается полочка или несколько полочек для хранения расходников и инструментов. Одна из них должна находиться как можно ближе к поверхности пола. В этом случае тяжелый инструмент, который на ней можно расположить, будет выступать балансиром для всего каркаса.

Нюансы проектирования

Всегда есть возможность избежать сборки слесарного стола своими руками. В этом случае можно купить дешевый ширпотреб или изделие, которое было в употреблении у мастера. Но каждый из этих вариантов имеет свои значительные минусы. В первом случае нет гарантий, что такой слесарный верстак прослужит долго, т. к. дешевые варианты собираются из отходов производства, а не качественного материала. Подержанные изделия могут обладать отличными прочностными характеристиками и иметь привлекательную конструкцию, но не всегда соответствуют конкретным требованиям гаража, где планируется его монтаж. Поэтому лучшим способом будет сборка собственной конструкции по разработанному чертежу.

Есть несколько факторов, которые позволяют собрать максимально удобную конструкцию под свои нужды в слесарных работах. При проектировании важно учитывать:

- высоту;

- ширину;

- глубину;

- прочность.

Первым и одним из самых важных факторов является правильный подбор высоты для будущей слесарной конструкции. Если верстак получится ниже, чем требуется, тогда будет идти большая нагрузка на спину, т. к. работать придется в согнутом состоянии. При слишком большой высоте слесарного верстака напрягать придется ноги и руки, чтобы дотягиваться до деталей. Идеальным считается вариант, когда столешница находится на уровне пупка. В этом случае предплечья и кисти рук отлично ложатся на плоскость и не приходится напрягать спину.

В отношении ширины слесарного верстака нет строгих правил. Все зависит от того, какие изделия на нем будут размещены. В классическом варианте ширина подбирается под рост человека. В этом случае, стоя посередине, можно будет дотянуться до любой точки верстака. Глубина изделия должна быть такой, чтобы не приходилось наклоняться, чтобы достать предмет, лежащий в глубине. Обычно достаточно 50 или 60 см. Особое внимание стоит уделить прочности конструкции. С этим показателем невозможно перестараться, т. к. на слесарном верстаке приходится работать тяжелыми инструментами и подчас наносить сильные удары по деталям.

Совет! Сооружение верстака для слесарных работ должно вестись только из металла. Деревянные конструкции не способны выдержать требуемой нагрузки, даже если подобрать твердые породы древесины и обшить их металлом.

Изготовление своими руками

За образец для самостоятельного изготовления можно взять стол с двумя боковыми тумбами. Такой стол имеет четыре опоры. На месте одной тумбы можно соорудить полки для легкого доступа, а с другой – установить выдвижные ящики, в которых легко хранить мелочевку. Для реализации всего проекта понадобится такой материал:

- профильная труба с размером 6×4 см;

- уголок 5×5 см;

- листовой металл для столешницы.

Из профильной трубы необходимо заготовить горизонтальные балки. Их понадобится три или четыре штуки. Длина будет зависеть от личных потребностей, но обычно достаточно двух метров. Вертикальные стойки подбираются в согласии с собственным ростом, как было описано выше. Они изготавливаются из той же профилированной трубы, понадобится четыре штуки. Толщина стенки профилированной трубы ложна быть по меньшей мере 2 мм.

Дополнительно подготавливается десять заготовок для каркаса слесарного стола под полочки и выдвижные ящики. Можно руководствоваться размерами, которые приведены выше. Чтобы укрепить конструкцию понадобятся укосины, которые будут фиксироваться в углах. Из купленного уголка подготавливаются вертикальные стойки, на которые будет закреплен стенд для ручного инструмента. Таких стоек понадобится четыре штуки. Их высота обычно составляет 2 метра.

Обратите внимание! Для реализации всего проекта по сооружению верстака потребуется примерно 225 метров квадратной трубы. Уголка для стоек потребуется 8 метров, а шинки с толщиной в 4 мм и шириной в 40 мм, потребуется примерно 10 метров.

Квадратная труба сама по себе не обладает требуемой жесткостью на излом. Именно поэтому по периметру верстака приваривается металлический уголок. Благодаря правильному расположению уголка получается каркас, в который будет просто уложить металлический лист, который будет выступать столешницей. Столешницу верстака необязательно изготавливать из толстого листового металла, т. к. его стоимость может быть довольно высокой. Другим вариантом будет укладка прочных досок, которые накрываются листовым металлом с меньшей толщиной. Такая конструкция лучше поглощает звук при ударах и имеет меньшую отдачу.

Совет! Дополнительно между доской и металлическим листом столешницы слесарного верстака можно уложить слой резины, который будет выступать амортизатором.

Сборка каркаса

Сборка конструкции слесарного верстака не вызывает сложностей, если иметь навык работы со сварочным аппаратом. Благодаря заготовленным деталям все становится просто и понятно. Лучшим решением будет использование полуавтомата, а не дуговой сварки. В этом случае материал прогревается до требуемой температуры и не прогорает от электрода. Швы получаются аккуратными и прочными.

Первым делом понадобиться изготовить прямоугольную основу для конструкции слесарного верстака. Для этого потребуется две заготовки, длина которых равна глубине стола, и две заготовки, длина которых равна ширине верстака. Торцы срезаются болгаркой под угол в 45 градусов, чтобы обеспечить идеальный узел примыкания. Заготовки верстака выкладываются на ровную горизонтальную поверхность. Первоначально их необходимо зафиксировать небольшими прихватками и подровнять, если это необходимо. Далее выполняется наложение полного шва на конструкцию. При этом потребуется сделать провар и с другой стороны.

Следующим шагом является установка четырех стоек слесарного верстака. Они привариваются к подготовленной раме. Их необходимо расположить вертикально. После этого выполняется нижняя обвязка по трем сторонам. На этом же этапе привариваются вертикальные стойки под стенд для инструмента, который будет находиться над слесарным верстаком. Следующим шагом выполняется монтаж рам для ящиков и полочек, как видно на фото выше. При этом между ними закрепляется дополнительная перекладина, но приваривается она со смещением к середине, чтобы было удобно стоять за слесарным верстаком.

Завершающие работы

Когда рама готова, сверху можно наварить уголок для столешницы слесарного верстка. Доска вырезается по полученным размерам и укладывается в пазы. Перед этим ее необходимо обработать антисептиком и антипиренами, чтобы она не возгорелась во время работы на верстаке. Особенно это касается тех случаев, когда на слесарном верстаке производится сварка двух деталей или работа инструментом, от которого летят искры. После укладки доски на верстаке можно разместить металлический лист, как видно на фото. К высоким вертикальным стойкам прикручиваются листы фанеры, в которых сверлятся отверстия для инструмента.

Чтобы инструмент не высыпался по бокам, необходимо зашить стенки, используя фанеру или другой подходящий материал. В тумбочке слева сооружаются держатели для перегородок, которые будут выступать полочками. Справа в верстаке по чертежу планируются ящики, которые можно собрать из доски, которая укладывалась под столешницу верстака.

Металл подвергается коррозионному воздействию от влаги, поэтому поверхность необходимо защитить краской. Перед покраской необходимо зачистить каркас слесарного верстака шлифовальной машинкой и обезжирить. После этого наносится слой грунтовки. После полного высыхания каркас верстака покрывается финишным слоем эмали. Это должна быть краска, которая устойчива к воздействию температур, а также механических воздействий.

Обычно на слесарном верстаке располагаются тиски и небольшая наковальня. Под них можно предусмотреть дополнительное основание. Монтируются такие модули на слесарный верстак слева, чтобы к ним был удобный доступ, и они не мешали при выполнении основной работы. Еще одним важным устройством для слесарного верстака является освещение. Оно должно быть установлено сверху таким образом, чтобы его не перекрывала голова и руки мастера. В качестве источников света для слесарного верстака можно использовать светодиодные прожекторы. Несколько из них устанавливаются стационарно и несколько должны перемещаться по плоскости верстака. В таком случае можно будет подобрать наилучший угол освещения.

Перед тем как приступить к работам на новом слесарном верстаке, его необходимо максимальной нагрузить, чтобы обеспечить устойчивость, как об этом говорилось выше. Некоторые хозяева дополнительно фиксируют опорные ноги к бетонному основанию посредством анкерных болтов. Видео со сборкой другого варианта слесарного стола есть ниже.

Резюме

Как видно, конструкцию слесарного стола можно собрать самостоятельно. Помощь может потребоваться при проведении сварочных работ, т. к. для этого требуются особые умения и навыки. Второй человек может помогать при сборке, когда есть необходимость придерживать свариваемые детали.

Отправить комментарий

2proraba.com

Как изготовить верстак слесарный металлический своими руками: видео и чертеж

Практически в каждом гараже, мастерской либо частном доме имеется слесарный верстак. На нем ремонтируют или изготавливают различные вещи, еще он выполняет функции стола с полками, в которых удобно хранить инструменты.

Практически в каждом гараже, мастерской либо частном доме имеется слесарный верстак. На нем ремонтируют или изготавливают различные вещи, еще он выполняет функции стола с полками, в которых удобно хранить инструменты.

Верстак часто оснащают слесарными тисками, и монтируют на него станок для заточки разных приспособлений. При покупке такого рабочего стола в магазине придется потратить много денег, поэтому многие стараются сделать его своими руками.

Что собой представляет верстак для слесарных работ?

На этом рабочем столе мастера осуществляют обработку металлических, деревянных и прочих изделий.

Верстак можно соорудить из металла либо дерева. Первый вариант больше подходит для слесарей или автомехаников, а второй — столярам. Такие рабочие конструкции чаще всего делают разборными, чтобы не возникало трудностей при их перемещении и транспортировки.

Применение слесарного верстака

На таком столе выполняют следующие виды работ:

- доводочные;

- слесарно-сборочные;

- регулировочные;

- монтажные;

- наладочные;

- рихтовочные и другие.

Такое оборудование используют не только в помещениях подсобного характера, но и даже на станциях технического обслуживания машин, автосервисах и крупных промышленных предприятиях.

Надежный слесарный стол дополнительно оборудуют осветительными узлами, чтобы обрабатывать и ремонтировать на них различные изделия, тисками и прочими приспособлениями. Верстак предназначается для более эффективного применения рабочего места, поэтому при его создании своими руками принимают во внимание специфику производства и планировку помещений.

Если не хватает места для установки большого оборудования, следует делать однотумбовый слесарный верстак. Эту конструкция без проблем удастся поставить в малогабаритном гараже и даже на лоджии.

Процесс изготовления металлического верстака

Разработка проекта будущего рабочего стола

Прежде чем приступить к изготовлению данной конструкции в домашних условиях, нужно все хорошо рассчитать и продумать. Если хотите, чтобы во время работы все следовало по составленному плану, тогда сначала сделайте чертеж в удобном масштабе.

Столешницу можно соорудить своими руками из древесины либо листовой стали. Однако деревянную конструкцию придется потом все равно обтягивать металлом. Каркас столярного верстака обычно делают из профильных труб или уголков.

Столешницу можно соорудить своими руками из древесины либо листовой стали. Однако деревянную конструкцию придется потом все равно обтягивать металлом. Каркас столярного верстака обычно делают из профильных труб или уголков.

Необходимо сразу продумать способ крепления такого стола к полу. Верстак нужно обязательно обездвижить, чтобы избежать несчастных случаев и травм, для таких целей к ножкам конструкции приваривают пластины с выемками. Через них потом и будет выполняться крепление к напольной поверхности.

В процессе разработки чертежа и проектирования, следует помнить об освещении рабочего места. Необходимо позаботиться, чтобы источник света находился прямо перед человеком. Розетки надо расположить в доступном и удобном месте, так как работа в основном проводится электрическими инструментами.

Составленный чертеж верстака позволяет рассчитать количество требуемого материала, чтобы уменьшить число отходов. Ведь с заранее подготовленным планом не придется бежать в магазин за недостающими материалами. Во время подготовки деталей нужно хорошо обработать острые края и подогнать все размеры. Таким образом, получится сделать прочную и долговечную конструкцию.

Подготовка к сборке слесарного стола

Перед тем как изготовить верстак своими руками, следует еще раз внимательно осмотреть составленный чертеж и удостовериться, что изделие будет полностью удовлетворять всем требованиям. Сначала необходимо нарезать металлические уголки и профильные трубы на детали необходимого размера. Для этого, как правило, применяют болгарку.

Минимальные габариты уголков 40х40 мм. Если используется профиль, тогда выбирать надо изделия с сечением не менее 30х50 мм. Кроме этого, нужно подготовить металлическую полосу, с помощью которой столешницу будут фиксировать к ножкам.

Минимальные габариты уголков 40х40 мм. Если используется профиль, тогда выбирать надо изделия с сечением не менее 30х50 мм. Кроме этого, нужно подготовить металлическую полосу, с помощью которой столешницу будут фиксировать к ножкам.

Для создания основного рабочего покрытия лучше всего применять сухие доски. Причем их толщина не должна превышать 50 мм, а ширина — 150 мм. Из этого материала еще можно сделать ниши с инструментами. Доски обязательно перед работой нужно обработать огнезащитным составом, чтобы не допустить их воспламенения.

Древесину еще используют для сооружения полок с ящиками, однако, такие изделия придется обить металлом. Столешницу желательно отделывать оцинкованным листом толщиной около 2 мм. Деревянные борта верстака тоже надо обить металлическими полосками. Они должны соответствовать ширине, длине и размерам стола.

Но наилучшее решение для создания рабочей поверхности — листовая сталь, ведь она не деформируется даже при ударах. Чтобы защитить слесарный верстак от коррозии, металлические части лучше покрыть специальной краской.

Размеры самодельного слесарного стола

Для начала следует продумать, где будут располагаться тиски. Когда мастер левша, то их надо устанавливать с правой стороны, если же праворукий — с противоположной. Помимо всего прочего, на верстаке стоит разместить несколько клиньев для обработки заготовок.

Для начала следует продумать, где будут располагаться тиски. Когда мастер левша, то их надо устанавливать с правой стороны, если же праворукий — с противоположной. Помимо всего прочего, на верстаке стоит разместить несколько клиньев для обработки заготовок.

После этого нужно определиться с габаритами слесарного верстака. Чтобы выяснить высоту рабочей поверхности, следует ровно встать, а руки опустить. Ладони должны располагаться параллельно полу. Расстояние от напольной поверхности до рук и будет соответствовать высоте рабочего стола.

Затем переходят к выбору размеров столешницы, а именно ее высоте и ширине. Чем она длиннее, тем удобнее работать на таком верстаке. Вот почему, если помещение и материалы позволяют, то не стоит экономить на этой части конструкции. Поскольку слесарный стол создают чаще всего на одну рабочую зону, столешницу делают не более 1,5 метра длины.

Ширина верстака должна быть такой, что легко можно достать до инструментов, лежащих на противоположном конце от мастера. Ведь постоянно всем телом опираться на рабочую поверхность с гвоздями, инструментами и различными деталями, чтобы дотянуться до отвертки очень опасно. Поэтому ширину стола стоит делать не меньше 50—60 см.

Ширина верстака должна быть такой, что легко можно достать до инструментов, лежащих на противоположном конце от мастера. Ведь постоянно всем телом опираться на рабочую поверхность с гвоздями, инструментами и различными деталями, чтобы дотянуться до отвертки очень опасно. Поэтому ширину стола стоит делать не меньше 50—60 см.

В том случае, если во время работы все время приходится пользоваться лобзиком, необходимо установить на верстаке специальную дощечку. Она должна выходить за край слесарного стола на 20 см. На ней будет удобнее пилить фанеру. Размеры такой дощечки должны составлять в ширину 120 мм, а в длину — 250 мм.

Мастерим слесарный верстак из металла своими руками

Для сборки такого стола понадобятся следующие инструменты:

Все подготовленные для работы материалы желательно еще раз внимательно осмотреть. На них не должно быть никаких дефектов. Затем можно переходить к изготовлению верстака своими руками. Соединение всех элементов конструкции выполняется с помощью сварки. Вспомогательные перемычки стола необходимо фиксировать на высоте 10 см от покрытия пола.

Все подготовленные для работы материалы желательно еще раз внимательно осмотреть. На них не должно быть никаких дефектов. Затем можно переходить к изготовлению верстака своими руками. Соединение всех элементов конструкции выполняется с помощью сварки. Вспомогательные перемычки стола необходимо фиксировать на высоте 10 см от покрытия пола.

Для сборки каркаса слесарного верстака понадобятся металлические уголки и профильная труба. Следует дополнительно установить распорки между ножками стола для прочности. Вместо них можно установить внизу верстака полочку под краски, лаки или крупногабаритные инструменты. Кроме этого, ножки конструкции лучше закрепить к полу, чтобы он не шатался во время выполнения слесарных работ.

Создание столешницы своими руками

После сборки нижней части конструкции, можно приступать к изготовлению столешницы. Она должна выступать за рамки стола на 15—20 см с каждой стороны для возможности установки тисков. К каркасу верстака нужно приварить металлические полоски для крепления столешницы. На таком этапе надо позаботиться о защитном экране.

В уголках рабочей поверхности заранее стоит проделать отверстия для фиксации досок с металлическим уголком. Столешница к каркасу крепится при помощи саморезов с потайной шайбой.

Все деревянные полки слесарного верстака следует обработать специальным средством для повышения огнестойкости или обить металлом. Когда рабочий стол будет готов, его необходимо покрыть краской для увеличения срока службы. Таким образом, удастся защитить конструкцию от коррозии на протяжении долгого времени.

Монтаж тисков

Слесарный верстак, сделанный своими руками, надо обязательно оборудовать этим приспособлением для закрепления деталей либо заготовок. На столешнице для более удобной работы проделывают несколько отверстий, которые предназначены для вставки клиньев. На них в итоге фиксируют брусья.

Для верстака подойдут следующие виды тисков: стуловые, ручные или с параллельными губками. Приспособления первого типа так называют из-за метода фиксирования к основанию, изготовленному в форме стула. Затем их начали использовать на верстаках. На стуловых тисках выполняют тяжелые и грубые работы с применением ударных нагрузок.

Для верстака подойдут следующие виды тисков: стуловые, ручные или с параллельными губками. Приспособления первого типа так называют из-за метода фиксирования к основанию, изготовленному в форме стула. Затем их начали использовать на верстаках. На стуловых тисках выполняют тяжелые и грубые работы с применением ударных нагрузок.

Слесарный инструмент, оснащенный ручным приводом либо параллельными губками, бывает разных видов: неповоротным, поворотным и инструментальным. Чтобы поворотные тиски прослужили дольше, на них принято крепить стальные пластины с сетчатой насечкой к рабочей поверхности губок.

Неповоротные тиски имеют неподвижное основание и губку. Их фиксируют к столешнице верстака с помощью болтов. Для продления срока эксплуатации рабочие части губок в таком приспособлении лучше делать сменными.

Специальные либо универсальные тиски используют для закрепления небольших деталей. Этот слесарный инструмент тоже фиксируют на столешнице верстака болтами. Специальные тиски можно легко поворачивать в горизонтальную или вертикальную сторону, что позволяет зажимать заготовки в любом положении. Приспособление универсального типа обладает существенным минусом — недостаточной жесткостью крепления.

Слесарый верстак своими руками

Виды губок

Такая часть тисков чаще всего делается из твердой стали с насечкой. Губки надежно удерживают изделие в процессе обработки. На них имеются сменные нагубники, созданные из мягкого металла, защищающие поверхность детали от повреждения.

Губки могут быть:

- С насечками. Они способны жестко зажимать необработанные детали;

- Гладкие. Такие элементы тисков обеспечивают точное крепление обработанных изделий, не портя их поверхности;

- Упругие. Эти виды губок создают максимально возможную площадь зажима, равномерно распределяя нагрузку на хрупкие заготовки;

- Специальные. Подобный вид губок оптимально фиксирует определенные изделия.

Еще данные элементы тисков различаются по степени свободы. Например, стандартные губки расположены всегда параллельно верстаку, поворотные еще могут вращаться в рабочей плоскости. Наклонные изделия поворачиваются лишь в одной плоскости, а глобусные можно наклонять и крутить в любую сторону.

Правила безопасности

Слесарный верстак, изготовленный своими руками, как известно, предназначается для работы с опасными и режущими инструментами. Вот почему при его создании необходимо соблюдать некоторые меры безопасности.

Изготавливая самодельный верстак для использования на балконе или в небольшом гараже, нужно обязательно обеспечить наилучшую устойчивость конструкции. Для этого рабочий стол лучше прикрепить к половому покрытию, чтобы он не шатался во время работ.

Углы столешницы верстака не должны иметь никаких острых выступов и кромок. При монтаже вибрирующего оборудования надо применять специальные резиновые прокладки. Рабочий стол нужно постоянно очищать от масляных пятен и стружки.

Если не совсем уверены, что сможете соорудить слесарный верстак своими руками, то лучше все же купить готовую конструкцию.

instrument.guru

последовательность монтажных работ и оснастка верстака

Удобный и качественно изготовленный верстак для сварочных работ позволит облегчить труд сварщика. Его можно снабдить полками и ящиками для инструментов, разместить на нем держатель, струбцины, а современные модели оборудованы даже системой вентиляции. Самый простой стол или верстак можно сделать своими руками.

Основные требования по организации рабочего места

Размеры сварочного стола подбираются индивидуально. Перед тем как подготовить чертежи или эскиз, необходимо ознакомится с требованиями охраны труда к данной конструкции.

Размеры сварочного стола подбираются индивидуально. Перед тем как подготовить чертежи или эскиз, необходимо ознакомится с требованиями охраны труда к данной конструкции.

Работа с электросварочным оборудованием представляет угрозу здоровью не только сварщику, но и окружающим:

- излучение от сварки вызывает резь в глазах и может привести к повреждению органов зрения. Поэтому при работе необходимо закрывать рабочую область экранами. Этим вы обезопасите себя и окружающих;

- опасность представляют и газы при выполнении сварочных работ. Поэтому на посту должна быть оборудована вытяжка или работы должны проводиться в местах с хорошей естественной вентиляцией;

- работа с электрооборудованием требует обеспечения надежной системы заземляющего устройства. Помещение должно быть сухим, при повышенной влажности работать лучше в диэлектрической обуви;

- ветошь и другие горючие вещества должны находиться в закрытом ящике. При обустройстве мастерской в гараже обязательно уберите бензин и масла от места проведения сварочных работ.

Только обеспечив безопасные условия проведения электрогазосварочных работ можно приступать к изготовлению сварочного стола. Его можно сделать самым простым стационарным или приварить колеса. Встречаются модели поворотных сварочных столов, но самостоятельно выполнить такую конструкцию будет сложнее. В ней столешница поворачивается в вертикальной плоскости.

Подготовка деталей

Рассмотрим два варианта стола, которые можно сделать в домашних условиях. Весь цикл работ разбит на несколько этапов. Перед началом работы надо убедиться в исправности кабелей, электроинструмента и защитной одежды. При этом особое внимание следует уделять защитным очкам и сварочной маске.

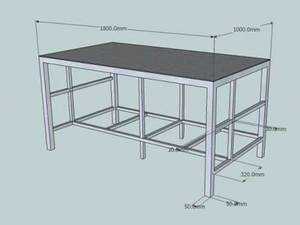

Наиболее универсальной и простой будет конструкции из профильной трубы. Пусть ее высота составит 900 мм, длина 1100, а ширина 660.

Для удешевления конструкции сварочного стола предусматривают установку столешницы из фанеры с обшивкой тонким металлом. Лучшая столешница – это конечно плита из металла толщиной не менее 8 мм. Но это очень затратный вариант.

Для работы потребуется:

- профильная труба с полкой 40 мм – 10 м;

- стальная полоса шириной 40 мм, толщина не менее 5 мм – не менее 200 мм;

- лист фанеры длинной 1100 мм и шириной 660;

- листовая сталь не более 2 мм толщиной для обшивки столешницы. Ее требуется сделать немного большего размера с учетом загибов;

- косынки из листовой стали 2 мм.

В данном варианте сварочного стола предусмотрено несколько полок, но можно изготовить ящики. Для полочек понадобится уголок с полками 30 мм, длиной 600 мм. На 2 полки понадобится 4 заготовки. Сами полки лучше выполнить из листов ЦСП.

Болгаркой нарезают заготовку по размерам. На ножки потребуется 4 заготовки по 840 мм из профильной трубы. Для верхней рамы надо подготовить 2 отрезка по 1100 мм и 3 по 580 мм.

На нижние перемычки сварочного стола потребуется один отрезок 1020 мм и 2 по 580 мм. Для полок из уголка отрезают 4 детали по 580 мм.

После реза остается заусеница, ее необходимо удалить либо болгаркой или напильником. Выполнив подготовительные работы, приступаем к сборке сварочного стола.

Сборка верхней рамы

Чтобы собрать верхнюю раму сварочного стола, на ровную поверхность выкладываем заготовку. Перемычки вставляются между длинной заготовкой рамы, поэтому они сделаны на 80 мм меньше (с учетом 2 продольных профилей). Чистый размер конструкции будет именно 1100/660. При использовании другой профильной трубы или металлопроката надо обязательно учитывать этот фактор.

Выложив в плоскости, прихватывают все углы по 1 прихватке, промеряют диагональ и прихватывают со всех сторон. После этого еще раз промеряют диагональ и проверяют, чтобы все детали были в одной плоскости. Как говорят специалисты «чтобы не было пропеллера». Только теперь обваривают все стыки.

На расстоянии толщины фанеры от верха, изнутри приваривают косынки. Они ужесточат раму и послужат упорами для столешницы из фанеры.

Окончательная сборка

Для окончательной сборки переворачивают раму лицом вниз и выставляют ножки сварочного стола. Можно использовать строительный уровень, но подойдет и простой отвес. Прихватывают ножки, и еще раз проверяют правильность установки, подбивают молотком до нужного положения и проваривают все стыки. Для большей надежности сварки с внутренней стороны варят косынки. Они будут служить как ребра жесткости.

На концы ножек сварочного стола приваривают пятаки из полосы. Затем переворачивают стол и на расстоянии от низа 150-200 мм приваривают нижние перемычки. Размечают места крепления полок и варят уголки. Скелет несложной конструкции сварочного стола готов. Осталось зачистить все стыки болгаркой и проверить швы.

Далее все поверхности сварочного стола обезжиривают растворителем и наносят первый слой грунтовки. После высыхания устанавливают столешницу. Перед установкой фанеру нужно обработать пропиткой. Сверху фанеру укрывают листом металла с загнутыми краями. Прихватывают металл в нескольких местах к раме.

После высыхания при желании можно покрасить стол жаростойкой краской, а можно обойтись без покраски. На последнем этапе устанавливают полки.

Весь процесс изготовления рассмотрен на видео.

Мобильная конструкция

Стол для сварочных работ можно сделать немного меньше и оснастить ножками с приваренными колесами. Это будет мобильный вариант.

Стол для сварочных работ можно сделать немного меньше и оснастить ножками с приваренными колесами. Это будет мобильный вариант.

Самодельный стол ничем не уступает по надежности и качеству промышленному, при условии выполнении работ без спешки и с учетом всех рекомендаций. Недостаток такого варианта – неустойчивость при проведении сварочных и слесарных работ.

Процесс изготовления мобильного стола такой же, как стационарного, но понадобится сделать крепежные отверстия для колес.

После выполнения монтажных работ остается оснастить конструкцию. Оснастка может быть различной. Но обязательно на сварочном столе должны присутствовать тиски и различные струбцины. Конструкций достаточно много. Можно выполнить поворотный стол для сварки, установленный на одной ножке, закрепленной к жесткому основанию. Но смысл этих конструкций один – они делают работу сварщика более удобной и простой.

svaring.com

Прочный и надежный верстак для гаража своими руками

Уважаемые посетители сайта «В гостях у Самоделкина» в представленном материале вам будет показано, как самостоятельно сделать прочный и надежный верстак в мастерскую либо гараж.

Уважаемые посетители сайта «В гостях у Самоделкина» в представленном материале вам будет показано, как самостоятельно сделать прочный и надежный верстак в мастерскую либо гараж.Без верстака в гараже, ну никак не обойтись, постоянно что то нужно отремонтировать, разобрать, собрать, а где это делать если не на верстаке, тиски прикручены к столешнице и инструмент весь необходимый всегда находится под рукой.

Верстак предназначен для слесарных работ, имеет металлический каркас из уголка и профтрубы, а так же удобные ящики для хранения мелкого инструмента, болтов, гаек и прочей полезной мелочи, так же имеются удобные полочки, а сама столешница обязательно должна быть отделана железом 1.5-2 мм толщиной. Дополнительно к задней части стола крепится панель для инструмента, что тоже очень удобно ибо необходимое будет висеть прямо перед вами, так же желательно вывести на панель розетку или тройник, чтобы можно было подключить электроинструмент.

Необходимо защитить металлические поверхности от коррозии, а именно покрыть их антикоррозийным составом и краской, таким образом стол будет выглядеть всегда опрятным и прослужит вам долгие годы.

И так, давайте рассмотрим, что конкретно понадобится для изготовления верстака?

Материалы

1. проф труба квадратного сечения

2. уголок 40х40 мм

3. металлический лист 2 мм

4. фанера

5. саморезы по металлу

6. краска

7. пропитка для дерева

8. саморезы по дереву

9. антикоррозийное покрытие

10. металлическая пластина

11. мебельные направляющие для ящиков

Инструменты

1. сварочный аппарат

2. болгарка (УШМ)

3. дрель

4. рулетка

5. ножовка по дереву

6. электролобзик

7. кисть

8. молоток

9. шуруповерт

10. линейка

11. маркер

12. уровень

13. уголок

14. наждачная бумага

15. шлифовальная машинка

Пошаговая инструкция по созданию верстака своими руками.

Сборка и установка данного стола в гараже или же мастерской, дело серьезное и ответственное. При его изготовлении нужно прежде всего знать, что он должен быть устойчивым и выдерживать нагрузку порядка 200 кг, проверять уровнем нет ли перекосов, потому как желательно чтоб стол в итоге получился ровным. Перед началом работ следует изучить чертежи и схемы предоставленные автором.

После чего мастер из проф трубы квадратного сечения сварил основу для будущего верстака. Места сварки тщательно зачистил при помощи болгарки (УШМ)

Места сварки тщательно зачистил при помощи болгарки (УШМ) К задней части стола наварил металлические уголки, на них будет закреплена панель для инструмента.

К задней части стола наварил металлические уголки, на них будет закреплена панель для инструмента. Затем усиливается зона под столешницу, а именно навариваются дополнительные трубы.

Затем усиливается зона под столешницу, а именно навариваются дополнительные трубы. Сама столешница будет из доски 50 мм и под ее размещение автор сделал раму из уголка.

Сама столешница будет из доски 50 мм и под ее размещение автор сделал раму из уголка. После чего все места соединения необходимо усилить металлическими пластинами.

После чего все места соединения необходимо усилить металлическими пластинами. В углы навариваются распорки.

В углы навариваются распорки. На верстак будут действовать различные нагрузки: вес, удары, вибрация итд, на этапе создания все эти моменты надо учесть и перестраховаться.

На верстак будут действовать различные нагрузки: вес, удары, вибрация итд, на этапе создания все эти моменты надо учесть и перестраховаться. Для удобства хранения малого инструмента, запчастей, болтов и гаек мастер сделал специальные ящики из фанеры.

Для удобства хранения малого инструмента, запчастей, болтов и гаек мастер сделал специальные ящики из фанеры. Поверхность верстака окрашивается краской.

Поверхность верстака окрашивается краской. На ящики по бокам прикручиваются мебельные направляющие.

На ящики по бокам прикручиваются мебельные направляющие. Столешницу автор делает из дерева, доска 50 мм, если у вас нет длинной доски, то можно уложить короткие поперек.

Столешницу автор делает из дерева, доска 50 мм, если у вас нет длинной доски, то можно уложить короткие поперек. Дерево будет принимать на себя часть нагрузки от ударов, вибрации и веса.

Дерево будет принимать на себя часть нагрузки от ударов, вибрации и веса. Полученную поверхность следует хорошо зашлифовать, мастер для этого использовал болгарку (УШМ) с шлифовальным кругом.

Полученную поверхность следует хорошо зашлифовать, мастер для этого использовал болгарку (УШМ) с шлифовальным кругом. Чтобы дерево долго прослужило и не загнило под металлом, то его следует обработать специальной пропиткой для дерева.

Чтобы дерево долго прослужило и не загнило под металлом, то его следует обработать специальной пропиткой для дерева. Автор использовал вот «Барьер»

Автор использовал вот «Барьер» После чего по размеру столешницы выпиливается лист металла 2 мм.

После чего по размеру столешницы выпиливается лист металла 2 мм. Металл необходимо с обеих сторон обработать антикоррозионным составом, чтобы металлический лист не ржавел.

Металл необходимо с обеих сторон обработать антикоррозионным составом, чтобы металлический лист не ржавел. Ящики устанавливаются в полость стола где мастер вмонтировал салазки под каждый ящик.

Ящики устанавливаются в полость стола где мастер вмонтировал салазки под каждый ящик. Таким образом ящики будут удобно открываться и закрываться.

Таким образом ящики будут удобно открываться и закрываться. В передней части каждого ящика прикручена ручка для удобного открывания.

В передней части каждого ящика прикручена ручка для удобного открывания. На готовый верстак можно разместить к примеру наждак прикрутив его болтами к столешнице.

На готовый верстак можно разместить к примеру наждак прикрутив его болтами к столешнице. В нижней части сделаны открытые полки, где можно хранить электроинструмент.

В нижней части сделаны открытые полки, где можно хранить электроинструмент. Очень удобно работать когда у тебя все под рукой и собрано в одном месте.

Очень удобно работать когда у тебя все под рукой и собрано в одном месте. Так же на верстак можно установить тиски, которые так же прикручиваются к столешнице болтами и стягивается гайками.

Так же на верстак можно установить тиски, которые так же прикручиваются к столешнице болтами и стягивается гайками.  После чего автор переходит к созданию панели для инструментов, по размеру выпиливает фанеру и покрывает ее защитным составом для дерева.

После чего автор переходит к созданию панели для инструментов, по размеру выпиливает фанеру и покрывает ее защитным составом для дерева. Далее болтами прикручивает к уголкам и стягивает гайками.

Далее болтами прикручивает к уголкам и стягивает гайками. Получилась удобная панель для разного инструмента.

Получилась удобная панель для разного инструмента. Затем нужно вкрутить саморезы или сделать специальные крючки, чтобы инструменты можно было легко подвесить.

Затем нужно вкрутить саморезы или сделать специальные крючки, чтобы инструменты можно было легко подвесить. Вот собственно что получилось в итоге проведенной работы.

Вот собственно что получилось в итоге проведенной работы. Верстак в мастерской или гараже просто незаменим, а сделать его можно самостоятельно, что собственно и доказал наш автор наглядным примером. Мастер старался сделать все максимально качественно и надежно, потому как делал для себя. Многие скажут потрачено много металла, да это так, но качество превыше всего.

Верстак в мастерской или гараже просто незаменим, а сделать его можно самостоятельно, что собственно и доказал наш автор наглядным примером. Мастер старался сделать все максимально качественно и надежно, потому как делал для себя. Многие скажут потрачено много металла, да это так, но качество превыше всего.Как видите при желании все можно сделать своими руками, инструкция и пример у вас есть, так что берем и делаем. Дерзайте друзья!

На этом заканчиваю статью. Всем Большое спасибо за внимание!

Заходите в гости почаще и не пропускайте новинки в мире самоделок!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Как сделать слесарный верстак своими руками чертежи

Как сделать слесарный верстак своими руками, чертежи под рукой, необходимый инструмент и материалы имеются, теперь можно спроектировать и изготовить конструкцию для комфортной работы в мастерской, опираясь на предложенный материал.

Начнем с подготовительного этапа, посмотрим на конструкцию в разрезе

• каркас (уголок металлический 35 х 35 х5 (мм)) ГОСТ 8509-93

• стальной лист 1,5 … 2,0 (мм) ГОСТ 19903-74

• элементы каркаса (уголок металлический 20 х 20 х 3(мм))

• обрезная доска (50 х 100 х 700 (мм))

• обрезная доска (20 х 100 х 690 (мм))

• металлический ящик

• фанера (10 х 530 х 680 (мм)) ГОСТ 3916.1-96

Приступаем к изготовлению слесарного верстака своими руками.

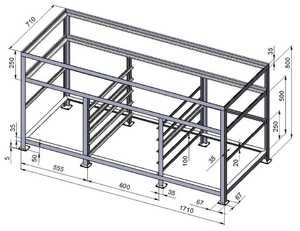

КАРКАС

А) металлические уголки 35 х 35 х 5 (мм), размерный ряд в (мм) – (шт): 1710 – 2; 710 – 2; 1700 – 4; 700 – 4; 500 – 4.

Б) металлические уголки 20 х 20 х 3 (мм), размерный ряд в (мм) – (шт): 700 – 12; 690 – 2; 545 – 2.

В) металлические пластины, размерный ряд в (мм) – (шт): 5 х 67 х 67 – 8.

Вырезаем все детали по размерному ряду.

В металлических пластинах (по углам) просверлим четыре сквозных отверстия диаметром восемь миллиметров.

Квадратные металлические пластины, приваренные к уголкам (ножкам), сделают конструкцию верстака более устойчивой, а отверстия в пластинах, позволят закрепить ее к бетонному полу помещения. Дополнительное крепление верстака к полу, придаст неподвижность и хорошую жесткость конструкции, что в свою очередь улучшит рабочие характеристики слесарного верстака, сделанного своими руками.

Сварим каркас, сгладим абразивным кругом сварные швы, покроем каркас защитным лакокрасочным слоем.

СТОЛЕШНИЦА

А) металлические уголки 20 х 20 х 3 (мм), размерный ряд в (мм) – (шт): 1710 – 2; 710 – 2.

Б) листовой металл, размерный ряд в (мм) – (шт): (1,5 … 2,0) х (1704) х (704) – 1.

В) обрезная доска, размерный ряд в (мм) – (шт): 50 х 100 х 700 – 17.

Обработаем обрезные доски огневым и биологическим защитным составом и уложим их в верхнюю рамку каркаса.

Сверху на доски, кладем листовой металл и накрываем его рамкой, сваренной из уголка.

По периметру стола сверлим сквозные отверстия диаметром шесть миллиметров и сжимаем наш «сэндвич» заклепками или винтами с гайками.

ПОЛКИ

Верхнюю – изготовим из обрезных досок, нижние – из фанеры. Весь материал обработаем аналогичным составом.

ВЫДВИЖНОЙ ЯЩИК

Изготовим детали из листового металла толщиной 1,5 … 2,0 (мм) по представленным чертежам.

Внутри ящика можно сделать органайзер для хранения всякой мелочевки.

Теперь мы имеем представление о том, как сделать слесарный верстак своими руками, чертежи в наличие. Осталось только настроиться и приступить к выполнению работ.

В дальнейшем, боковые стенки стола, можно закрыть металлическими пластинами и навесить спереди двери.

Устанавливаем на стол трубогиб для профильной трубы, тиски и различные приспособления. Навешиваем на стены полки.

Все, рабочее место готово. Можно приступать к работе и получать удовольствие.

Заказать чертеж

Поделитесь с друзьями!

kak-cdelat.ru

Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.

Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.