Прочность газобетона, класс прочности газобетонных блоков

Газобетон, относящийся к разряду ячеистых бетонов, считается одним из самых выгодных и экономичных строительных материалов. Он подходит для возведения внешних и несущих стен здания, закладки бетона, выстраивания перегородок, а армированные перемычки из газобетона востребованы во всех сферах строительства. Популярность этого типа материала обуславливается рядом преимуществ вроде долговечности, небольшого веса, легкости в монтаже, морозоустойчивости, огнеупорности и теплоизоляции. Газобетон не требует дополнительного ухода, а его стоимость располагает к приобретению вне зависимости от того, нужна покупка для частного или крупного строительства.

Одним из главных преимуществ материала является прочность газобетона, которая обуславливает его долговечность и износоустойчивость.

Прочность газобетона на сжатие

Ошибочное мнение о хрупкости изделий из газобетонного сырья возникает после ознакомления с его внешним видом и структурой.

Материал отлично сопротивляется процессу растяжения, а прочность газобетона на сжатие доказана большим числом экспериментов. Плотность материала на сжатие равна 35 кг/кв.м, что означает что он является идеальным вариантом для малоэтажного строительства.

Прочность газобетонных блоков обусловлена тем, что они имеют толстые стенки, по которым равномерно распределяется нагрузка в ходе строительства здания. Чтобы повысить долговечность здания, строители применяют горизонтальную кладку.

Для расчета методики создания качественного материала, который гарантирует строительство надежного здания, комфортного для проживания, существует определенная классификация, которой должны соответствовать производимые изделия. В ней учитывается и такой показатель как прочность.

| Показатели | Нормативные сопротивления ячеистого бетона сжатию Rbn, растяжению Rbtn и срезу Rshn; расчетные сопротивления для предельных состояний второй группы Rb,ser, Rbt,ser и Rsh,ser при классе бетона по прочности на сжатие | ||||||||||

| Класс бетона по прочности на сжатие | В1 | В2,0 | В2,5 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | В20 | |

| Сопротивлению осевому сжатию (призменная прочность) Rbnи Rb,ser | 0,95 9,69 | 1,40 14,3 | 1,90 19,4 | 2,4 24,5 | 3,3 33,7 | 4,60 46,9 | 6,9 70,4 | 9,0 91,8 | 10,5 107 | 11,5 117 | 16,8 168,3 |

| Сопротивление бетонов растяжению R btn и Rbt, ser | 0,14 1,43 | 0,22 2,24 | 0,26 2,65 | 0,31 3,16 | 0,41 4,18 | 0,55 5,61 | 0,63 6,42 | 0,89 9,08 | 1,0 10,2 | 1,05 10,7 | 1,1 11,2 |

| Сопротивление бетонов срезу Rshn, Rsh, ser | 0,2 2,06 | 0,32 3,26 | 0,38 3,82 | 0,46 4,56 | 0,6 6,03 | 0,81 8,08 | 0,93 9,26 | 1,31 13,09 | 1,47 14,7 | 1,6 16,2 | |

|

Примечания 1. Сверху указаны сопротивления в МПа, снизу – в кгс/см2 Сверху указаны сопротивления в МПа, снизу – в кгс/см22. Величины нормативных сопротивлений ячеистых бетонов даны для состояния средней влажности ячеистого бетона 10% (по массе) |

|||||||||||

От чего зависит прочность изделий?

Прочность газобетона для несущих стен зависит от нескольких факторов, в числе которых объемный вес, равномерность его структуры, а также от характеристик материалов, используемых в качестве сырья.

Прочность стен из газобетона может меняться в зависимости от высоты, а если блок обладает неравномерной структурой, следует ожидать разрушения периферийных слоев и ядра изделия. В случае с использованными в производстве материалами стоит говорить об их способности к поглощению влаги. Чем выше этот показатель, равно как и водоцементное отношение, тем ниже прочность изделия.

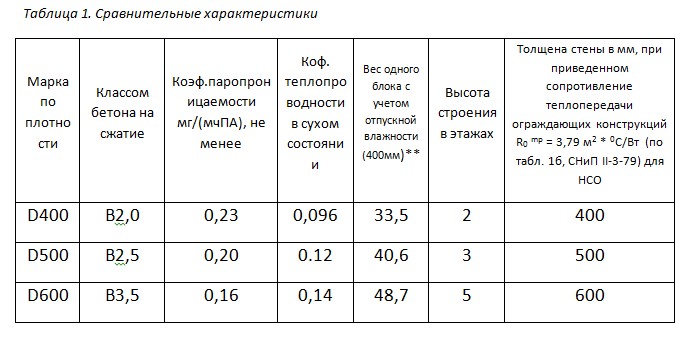

Выбирая материал для приобретения, помните, что различные марки газобетона обладают разными показателями прочности:

- D600 располагает повышенными показателями прочности и теплоизоляции.

Эта марка идеально подходит для кладки фасадов зданий.

Эта марка идеально подходит для кладки фасадов зданий. - D500 выбирают при планировании возведения высотных домов и коттеджей.

- D400 показывает меньшую прочность, но актуален благодаря отличным теплоизоляционным качествам. Он подходит для строительства перегородок и улучшения теплоизоляции в доме.

Расчеты газобетона на прочность | AEROC

Прочностные расчеты кладки из стеновых блоков должны выполняться в соответствии с действующими нормативными документами, в частности ДБН В.2.6-162:2010 «Каменные и армокаменные конструкции».

Газобетон AEROC предназначен для кладки как несущих, так и ненесущих стен и перегородок. Высокая точность размеров позволяет вести кладку на тонкослойных клеевых смесях со средней толщиной шва 2±1 мм.

Использование мелкозернистого клея не только повышает теплотехническую однородность кладки и увеличивает прочностные характеристики конструкций на 30% (в действующих нормах проектирования увеличение прочности при кладке на клею не отражено), но и ведет к общему снижению затрат на строительство.

Прочностные расчеты кладки из стеновых блоков должны выполняться в соответствии с действующими нормативными документами, в частности ДБН В.2.6-162:2010 «Каменные и армокаменные конструкции».

Расчетные характеристики бетона блоков

| Марка по средней плотности, класс по прочности на сжатие | Расчетные сопротивления для предельных состояний I группы | Расчетные сопротивления для предельных состояний II группы | Начальный модуль упругости при сжатии eb, МПа | ||||

| сжатия осевое rb, МПа | сопротивление растяжения rbt, МПа | сопротивление срезу rsh, МПа | сжатия осевое rb, МПа | сопротивление растяжения rbt, МПа | сопротивление среза rsh, МПа | ||

| D500 C2,5 | 1,6 | 0,14 | 0,20 | 2,4 | 0,31 | 0,46 | 1400 |

| D400 C2,5 | 1,6 | 0,14 | 0,20 | 2,4 | 0,31 | 0,46 | 1000 |

| D300 C2,0 | 1,3 | 0,12 | 0,17 | 1,9 | 0,26 | 0,38 | 850 |

Кладка из блоков AEROC должна вестись на клею или строительном растворе марки не ниже М50.

Расчетные сопротивления кладки из блоков, МПа

| Марка блоков по средней плотности | Прочность на сжатие R, мпа | Осевое растяжение, rt | Растяжение при перегибе, rtb | Срез по перевязанном пересечению, rsq | ||

| по неперевязанному пересечению | по перевязанном пересечению | по неперевязанному пересечению | по перевязанном пересечению | |||

| D500 C2,5 | 1,2 | 0,08 | 0,16 | 0,12 | 0,25 | 0,16 |

| D400 C2,5 | 1,2 | |||||

| D300 C2,0 | 0,8 | |||||

Модуль упругости (начальный модуль деформаций) кладки из блоков Е0, МПа:

- Для блоков D400 і D500 В2,5; Е0 = 1867.

- Для блоков D300 В2,0; Е0 = 1350.

Расчетный модуль деформации кладки должен приниматься равным:

- При расчете конструкций по прочности для определения усилий в кладке Е = 0,5 · Е0;

- При определении кратковременных деформаций кладки от продольных и поперечных сил Е = 0,8/Е0.

Относительная деформация кладки из блоков с учетом ползучести ε = 3,5 · σ / Е0, де

σ — напряжение, при котором определяется ε.

Ненесущие конструкции

Основное количество газобетона, выпускаемого заводом «Аэрок», используется в многоэтажном домостроении при заполнении наружных ограждений каркасных зданий. В этом варианте газобетонные стены делаются с поэтажным опиранием на перекрытия. Несущей способности блоков классов по прочности С2,0 и С2,5 для восприятия вертикальных нагрузок оказывается более чем достаточно (при правильном устройстве деформационного шва между кладкой и вышележащим перекрытием).

Однако такие стены, особенно при большой этажности зданий, должны проверяться на устойчивость к горизонтальным нагрузкам (ветровой напор и отсос, кратковременные нагрузки от опирания на стены находящихся в помещении людей). В общем случае, газобетонные стены должны закрепляться к поперечным несущим стенам или колоннам в двух уровнях по высоте этажа.

В общем случае, газобетонные стены должны закрепляться к поперечным несущим стенам или колоннам в двух уровнях по высоте этажа.

Класс прочности газобетона и плотность блоков. | Пенообразователь Rospena

Газобетон является легким пористым материалом, который имеет довольно низкий класс прочности. Да, по прочности на сжатие газобетон проигрывает почти всем строительным материалам. Но, очень важно понимать, что даже имеющейся прочности с запасом хватает на возведение двух/трехэтажного дома. Главное выбрать требуемую плотность газобетона, которая обеспечит нужную прочность по проекту.

Для строительства несущих стен применяют газобетоны плотностью от D300 до D700, а самыми популярными являются середнячки – D400 и D500, так как они обладают оптимальными прочностными и теплосберегающими свойствами.

Современные заводы по производству автоклавного газобетона изготавливают очень качественный и однородный газобетон, класс прочности которого, намного выше чем у устаревших заводов. К примеру, лучший газобетон плотностью D400 обладает классом B2.5, в то время, как более дешевый дотягивает только до B1.5.

К примеру, лучший газобетон плотностью D400 обладает классом B2.5, в то время, как более дешевый дотягивает только до B1.5.

Числовое значение класса B2.5 обозначает, что квадратный миллиметр газобетона выдерживает нагрузку в 2.5 Н(Ньютона). То есть, квадратный сантиметр гарантировано выдерживает нагрузку в 25 кг.

Само понятие “класс прочности газобетона” означает то, что каждый блок, привезенный с завода будет обладать прочностью, не менее чем заявлена производителем. То есть, это обеспеченная гарантийная прочность, ниже которой быть не должно.

Марка газобетона – среднестатистическое значение по прочности, получаемое при тестировании нескольких блоков из партии. То есть, взяли шесть блоков на пробу, и их показатели прочности составили соответственно: 31, 32, 32, 33, 35, 35 кг/см2. Среднее полученное значение – 33 кг/ см2. Что соответствует марке М35.

Таблица, прочность на сжатие (газобетон)

Марка газобетонаКласс прочности на сжатиеСредняя прочность (кг/см²) D300 (300 кг/м³)B0,75 — B110 — 15D400

B1,5 — B2,525 -32D500 B1,5 — B3,525 — 46D600B2 — B430 — 55D700B2 — B530 — 65D800B3,5 — B7,546 — 98D900B3,5 — B1046 — 13D1000B7,5 — B12,598 — 164D1100B10 — B15131 — 196D1200B15 — B20196 — 262

Марка прочности – это усредненное значение, а класс прочности – обеспеченное значение, ниже которого быть не может.

Чтобы определиться с требуемым классом прочности газобетона, необходимо знать расчетное сопротивление кладки и несущую способность участка стены.

Несущая способность стены будет примерно в 5 раз меньше, чем прочность материала на сжатие. Это связано с различными факторами, уменьшающими несущую способность кладки, и запасами по прочности по СНиП.

Основные факторы, влияющие на несущую способность: высота стены, толщина стены, и зона приложения нагрузки(эксцентриситет). Чем стена выше и тоньше, тем она сильнее может изгибаться под нагрузкой, что уменьшает ее расчетную несущую способность.

Зона приложения нагрузки(эксцентриситет) также сильно влияет на прочность конструкции, ведь если плита перекрытия опирается на стену только краем, и не доходит до центра стены, получается внецентренное сжатие, приводящее к сгибающему моменту.

Вывод. Газобетон бывает различной плотности от D300 до D700 и различных классов по прочности, от B1 до В5, что позволяет строить из него дома различной этажности и сложности. Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

Газобетон Стоунлайт, прочность газобетонных блоков

ЧТО ТАКОЕ КЛАСС ПРОЧНОСТИ ГАЗОБЕТОНА?

Очень многие путают плотность газобетона и его прочность. На самом деле это две абсолютно разных характеристики. Для производства газобетона завод сначала готовит специальную газобетонную смесь, похожую на кашицу, которая потом вспенивается и застывает, насыщаясь кислородом.

Логично предположить, что для приготовления некоторого объема жидкой смеси необходимо смешать некоторое количество килограмм составляющих, таких как песок, цемент, известь и т.д. Так вот плотность газобетона это по сути ответ на вопрос: сколько килограмм газобетонной смеси пошло на изготовление одного куба?

В зависимости от степени насыщения готового блока воздухом будут меняться физические размеры пузырьков воздуха. Если размеры пузырьков большие, то их в готовом изделии будет меньше, а если пузырьки маленькие, то в один куб готового газоблока их можно вместить больше.

Каждый воздушный пузырек имеет твердую оболочку. И такая характеристика, как класс прочности характеризует непосредственно прочность твердой оболочки воздушного пузырька.

Таким образом плотность и класс прочности это две абсолютно-разные величины, однако они очень тесно между собой связаны. Чтобы более понятно объяснить вам этот принципиальный вопрос мы написали специальную статью: Отличие газобетона плотностью Д400 от Д500, прочитав которую вы сразу все поймете.

Так как эта страница посвящена прочностным характеристикам газобетонных блоков определенного производителя, то мы предположим, что вы прочитали вышеуказанную статью и понимаете суть понятия «прочность».

ПРОЧНОСТЬ ГАЗОБЕТОНА

Газобетонные блоки СТОУНЛАЙТ характеризуются великолепными показателями по прочности на сжатие. Достигается это не только высоким качеством используемого для производства

сырья, но и очень высокой технологической дисциплиной на предприятии. Каждая партия блоков проходит самые тщательные испытания в специальной заводской лаборатории.

Блоки с плотностью Д400 и Д500 выполняются с классом прочности на сжатие минимум B2 т.е. 2,9 МПа (29кгс/см2). Основная же масса блоков выпускается с классом прочности В2,5. Следует отметить, что завод Стоунлайт является первым в Украине, который начал выпуск блоков плотности Д400 с классом прочности В2,5.

Каждая партия блоков проходит самые тщательные испытания в специальной заводской лаборатории.

Блоки с плотностью Д400 и Д500 выполняются с классом прочности на сжатие минимум B2 т.е. 2,9 МПа (29кгс/см2). Основная же масса блоков выпускается с классом прочности В2,5. Следует отметить, что завод Стоунлайт является первым в Украине, который начал выпуск блоков плотности Д400 с классом прочности В2,5.

О чем это говорит?

Если вы возьмете блок размером 200х300х600мм, при этом 200мм будет его высотой, а площадь которая несет нагрузку будет ограничена размером 300 х 600 мм (30смХ60см), то нагрузку которую будет способен выдержать 1 такой блок можно рассчитать следующим образом: (30см х 60см)*29 кгс/см2= 52.200кг Много это или мало? Для сравнения блок с верхней площадью 40см х 60см несет нагрузку около 90 тонн при классе материала B2,5 (36кгс/см2)!

90 ТОНН — ЭТО ВЗЛЕТНАЯ МАССА САМОЛЕТА ТУ-154!

Если говорить о рассчетах конструкций — в любом случае, нагрузки и их рассчетные значения должен оценивать проектировщик руководствуясь значениями полученными при проведении испытаний профильными НИИ. Продукция марки СТОУНЛАЙТ тм сертифицирована, и мы с радостью предоставим Вам все необходимые данные для проведения проектных изысканий.

Продукция марки СТОУНЛАЙТ тм сертифицирована, и мы с радостью предоставим Вам все необходимые данные для проведения проектных изысканий.

МОЖНО ЛИ НА ГАЗОБЛОК СТОУНЛАЙТ ЛОЖИТЬ ПЛИТЫ ПЕРЕКРЫТИЯ?

Да, плиты перекрытия на газобетон Стоунлайт ложить можно. Но делать это следует очень аккуратно.

Несмотря на то, что газобетон это невероятно прочный материал — суть его прочности заключается в распределении нагрузки. Возьмем пример обычного веника и человеческую руку. Уприте торец веника себе в ладонь сильно-сильно. Вы навряд ли почуствуете боль. А вот если вы выдерните из веника один пруток и упрете его себе в руку с силой? Вы можете получить сильную рану. Таким образом нагрузка бывает точечной (один прут) и распределенной (весь веник целиком).

Если предположить, что ваши строители уложат плиту идеально ровно — то блок поврежден не будет. Однако, на практике, кран не может поднять плиту таким образом, чтобы она была идеально параллельна газобетонной кладке. Обязательно какой то угол плиты будет опущен вниз, и в момент непосредственной укладки плиты этот злосчастный угол превратится в невероятную точечную нагрузку, которая имеет все шансы повредить вам стену.

Однако, на практике, кран не может поднять плиту таким образом, чтобы она была идеально параллельна газобетонной кладке. Обязательно какой то угол плиты будет опущен вниз, и в момент непосредственной укладки плиты этот злосчастный угол превратится в невероятную точечную нагрузку, которая имеет все шансы повредить вам стену.

Поэтому мы рекомендуем ложить плиты на твердый материал, который не боится точечных нагрузок. Таким материалом является либо кирпичная либо бетонная стяжка. Недостатком этих твердых оснований является их высокая теплопроводность, поэтому если толщину стяжки сделать равной толщине кладки она обязательно превратится в невероятный мостик холода.

Для исключения мостика холода, который может образоваться мы не советуем заливать бетон по всей толщине стены, а выполнить свою конструкцию по любому из ниже приведенных примеров на картинках:

Вариант А

Подготовка бетонной стяжки под плиту перекрытия. На рисунке виден метод утепления стяжки непосредственно газобетоном. Сама плита впоследствии также снаружи закрывается газобетонными блоками и конструкция находится как бы в теплоизоляционном дышащем коконе.

На рисунке виден метод утепления стяжки непосредственно газобетоном. Сама плита впоследствии также снаружи закрывается газобетонными блоками и конструкция находится как бы в теплоизоляционном дышащем коконе.

Вариант Б

Тут представлен вариант утепления конструкции плиты перекрытия (или монолитного перекрытия) газобетоном в комплексе с экструдированным пенополистиролом.

Вариант В

Тут представлена схема укладки плит на бетонную стяжку и схема утепления конструкции базальтовой минеральной ватой. Следует отметить, что мы рекомендуем использовать именно такую конструкцию. Для заливки бетонной стяжки были использованы специальные лотковые блоки Стоунлайт.

ПРОПЛАТИТЕ ГАЗОБЕТОН СТОУНЛАЙТ СЕГОДНЯ!

И МЫ ЗАФИКСИРУЕМ ВАМ ЦЕНУ НА ПОЛГОДА!

АКЦИОННАЯ ЦЕНА ОТ 565грн/куб до 10 ФЕВРАЛЯ 2014!

ЗВОНИТЕ 067-549-71-66

Газобетон Стоунлайт, цена на газоблок Стоунлайт, купить газоблок Стоунлайт в Киеве —

средняя оценка 4. 5 из

5

.

Всего

151 голос.

5 из

5

.

Всего

151 голос.

Как выбрать класс прочности газобетона правильно – классы прочности на building-companion.ru

Содержание:

- Прочность кладки

- О выборе класса прочности

- Общие рекомендации

Блоки из газобетона различаются по классам прочности (В2, В5 и т.д.). Что означает данный показатель? Зависит ли надежность кладки от прочности этого стройматериала и как подобрать нужную степень прочности?

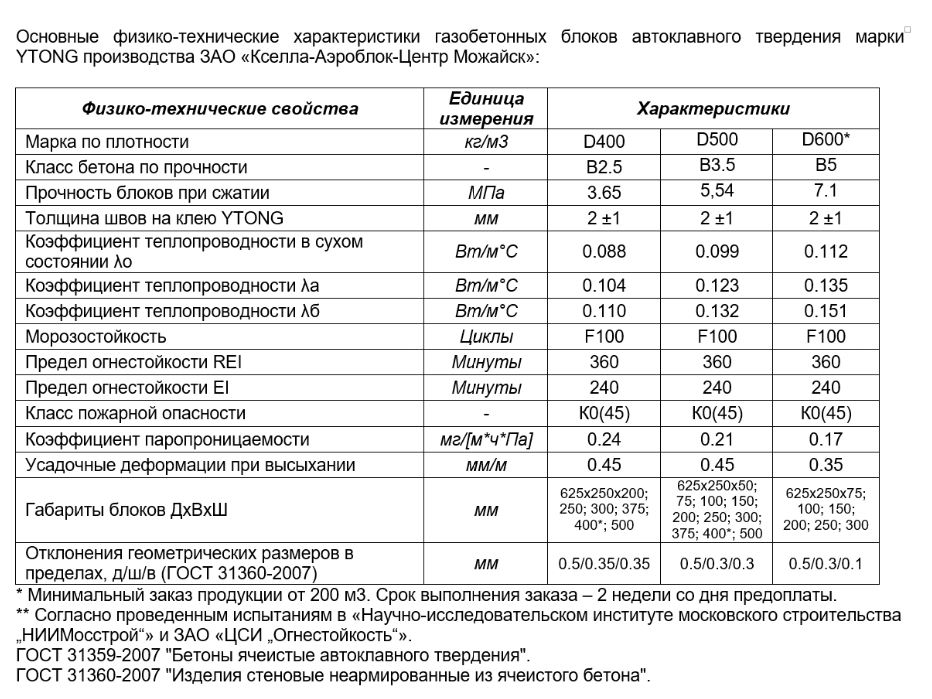

Необходимо опровергнуть заблуждение, что газобетонные блоки слишком хрупки. Газобетонные блоки YTONG плотностью D500 устойчивы к сжатию настолько, что подходят для возведения 5-этажных строений – таково заключение экспертов из ЦНИИСК имени В. Кучеренко. Материал несколько меньшей плотности (D400) безопасен для постройки 3-этажного сооружения без несущей каркасной сетки.

Прочность кладки

Прочностные качества стройматериала не равны прочности кладки. Здесь имеют значение множество факторов – наличие пустот, применяемый раствор, толщина стены и т.д.

Здесь имеют значение множество факторов – наличие пустот, применяемый раствор, толщина стены и т.д.

К примеру, кладка из блоков YTONG D500 (В3,4), фиксируемых клеевым раствором М100, демонстрирует прочность на сжатие 1,35 МПа.

О выборе класса прочности

Как правило, при возведении объектов высотой до 3 этажей несложного проекта мудреные исчисления не потребуются. Стандартный газобетонный блок D400 и выше с прочностью В2,5 обеспечит достаточную надежность строению. Но если выполняется проект сложной конструкции, то без подсчетов это делать не рекомендуется.

От материала для внутренних стен требуются два основные качества – прочность и звукоизоляция. По этой причине советуем для них брать блоки повышенной плотности D500, способные лучше отсекать шумы. К тому же, если материал прочнее, то и стена из него может быть тоньше – а это добавочная полезная площадь.

Общие рекомендации

-

Теплоизоляция – важный показатель для наружной стены, поэтому в этом случае лучше брать менее плотные марки газобетона.

-

Планируя толщину стены, следует действовать осмотрительно. Достаточную теплозащиту обеспечат блоки D300. Но у них не самая высокая несущая способность, и даже при постройке 2-этажного здания из них понадобится крайне тщательный расчет.

Газобетон YTONG A++ — характеристики энергоэффективного газоблока D300 от компании Ytong, новинки от европейского производителя газобетона

Каким должен быть идеальный загородный дом? Красивым и уютным. А ещё – тёплым и недорогим. Увы, последние два свойства редко встречаются вместе. Тёплый и дорогой – пожалуйста. Дешёвый и холодный – тоже запросто. Но недорогой дом, тем более каменный, в котором при минимальной толщине наружных стен можно бюджетно топить даже электричеством, – это почти фантастика. Однако она становится реальностью с газобетонными блоками YTONG A++.

Преимущества блоков YTONG A++

На рынке большой популярностью пользуются газобетонные блоки марки D400. Ведь они позволяют строить однослойные наружные стены толщиной всего 375 мм, которые обеспечивают сопротивление теплопередаче, соответствующее жёстким требованиям современных строительных норм для центральной части нашей страны (СП 50.13330.2012 «Тепловая защита зданий»). Но теперь в продажу поступил новый материал, который имеет все шансы стать столь же популярным, – газобетонные блоки YTONG A++ (Xella Россия), с маркой по плотности D300.

Ведь они позволяют строить однослойные наружные стены толщиной всего 375 мм, которые обеспечивают сопротивление теплопередаче, соответствующее жёстким требованиям современных строительных норм для центральной части нашей страны (СП 50.13330.2012 «Тепловая защита зданий»). Но теперь в продажу поступил новый материал, который имеет все шансы стать столь же популярным, – газобетонные блоки YTONG A++ (Xella Россия), с маркой по плотности D300.

Меньшая плотность означает более высокие теплозащитные свойства. Коэффициент теплопроводности блоков в сухом состоянии – 0,079 Вт/м∙°С И это даёт материалу два важных преимущества над популярным собратом D400:

- Можно сооружать однослойные наружные стены толщиной всего 300 мм. Сопротивление теплопередаче этих стен превышает требования строительных норм для средней полосы России. Тоньше стены – меньше затраты на строительство и больше полезная площадь дома. Например, при одинаковых внешних габаритах одноэтажного здания 10 х 10 м стены толщиной 300 мм дают дополнительные 3 м жилой площади по сравнении со стенами толщиной 375 мм.

- Используя блоки YTONG A++ стандартной толщины 375 мм можно добиться столь высоких показателей по теплозащите, что дом становится энергоэффективным, и его можно отапливать даже электричеством, тратя на это небольшие суммы денег.

Чем меньше плотность газобетона, тем ниже его прочность. Однако блоки YTONG A++ обладают достаточной прочностью, их класс прочности на сжатие – В2,0. Это конструкционно-изоляционный материал, который позволяет сооружать здания высотой 2 этажа при условии продуманного проекта.

Испытания YTONG A++ на прочность во ВНИИЖЕЛЕЗОБЕТОН

Ещё одно важное достоинство газобетона YTONG A++ – доступная цена. Для дома из блоков D300 толщиной 300 мм потребуется меньше м3 стенового материала в сравнении с домом из блоков D400, 375 мм (уменьшение количества м3 в 1,25 раз – на 25%). То есть, например, вместо 80 кубов (на дом 120-130 м2) нужно будет купить 64 куба. Экономия – 16 кубов (включая доставку и разгрузку). К тому же для возведения стен, помимо блоков, требуется минимальный набор расходных материалов (тонкошовный клей, U-блоки для армопояса под перекрытие, готовые перемычки над проёмами), что позволяет экономить. Таким образом, блоки YTONG A++ – лучшее решение для бюджетного строительства.

К тому же для возведения стен, помимо блоков, требуется минимальный набор расходных материалов (тонкошовный клей, U-блоки для армопояса под перекрытие, готовые перемычки над проёмами), что позволяет экономить. Таким образом, блоки YTONG A++ – лучшее решение для бюджетного строительства.

Более того, менее плотные блоки весят меньше, поэтому можно загрузить в грузовой автомобиль большее количество паллет с блоками Ytong A++. Часто для постройки дома требуется меньше грузовых машин, чем в случае строительства из блоков D400. То есть доставка будет дешевле, что особенно актуально для строительства в регионах и на удалении от крупных городов. Разгрузка также обойдётся в меньшие деньги.

К тому же небольшой вес блоков увеличивает скорость монтажа.

Недостатки блоков YTONG A++

- Звукоизоляция стен из блоков плотностью D300 хуже, чем стен из блоков плотностью D400. Впрочем, этот недостаток можно компенсировать слоем плотной фасадной штукатурки (1300 кг/м3).

К тому же речь идёт о наружных стенах здания, расположенного за городом. Если дом находится на удалении от автомагистралей, проблема уличного шума обычно не актуальна. Что же касается внутренних стен, то их лучше сооружать из более плотных блоков D500 толщиной не менее 100 мм. Они дают приемлемую защиту от шума.

К тому же речь идёт о наружных стенах здания, расположенного за городом. Если дом находится на удалении от автомагистралей, проблема уличного шума обычно не актуальна. Что же касается внутренних стен, то их лучше сооружать из более плотных блоков D500 толщиной не менее 100 мм. Они дают приемлемую защиту от шума. - Прочность стен из блоков плотностью D300 хуже, чем у стен из более плотного газобетона. Но, как уже говорилось, прочность YTONG A++ достаточна для строительства дома в два этажа. Главное – грамотный проект (для двухэтажного) и репутация производителя блоков, которая даёт уверенность в характеристиках материала. Ведь далеко не все производители газобетона марки D300 могут обеспечить класс прочности В2,0. А те, которые заявляют такой класс, не всегда способны выпускать материал, реально имеющий такую прочность. YTONG дорожит своей репутацией и производит блоки, действительно имеющие класс прочности В2,0.

- При неправильной транспортировке и разгрузке блоков YTONG A++ может быть больше боя, чем в случае более плотных блоков.

Если же выбирать добросовестного перевозчика и соблюдать требования производителя по транспортировке и разгрузке, этот недостаток будет сведён к минимуму. О правилах перевозки и разгрузки читайте здесь.

Если же выбирать добросовестного перевозчика и соблюдать требования производителя по транспортировке и разгрузке, этот недостаток будет сведён к минимуму. О правилах перевозки и разгрузки читайте здесь.

Сравниваем с конкурентами

По сути главными конкурентами блоков YTONG A++ толщиной 300 мм являются две стеновые конструкции той же толщины со схожими теплофизическими свойствами:

- Каркасная (деревянные стойки, между которыми находится минераловатный утеплитель, закрытый снаружи ветрозащитой, а изнутри пароизоляцией). Толщина стен качественного «каркасника» (без наружной и внутренней отделки) – 250-265 мм.

- Стена в виде более плотных газобетонных блоков D500 толщиной 250 мм с фасадным утеплением минеральной ватой толщиной не менее 50 мм.

Обе конструкции многослойные и предполагают обязательное применение утеплителя, а блоки YTONG A++ позволяют возводить однослойные стены, у которых целый ряд преимуществ:

- Долговечность.

Здание из газобетона прослужит более 100 лет. Это не голословное утверждение, а данные СП 15.13330.2012 «Каменные и армокаменные конструкции». В этом нормативе сказано, что каменные материалы с маркой по морозостойкости F35 имеют срок службы 100 лет. У всей линейки газобетона YTONG морозостойкость F100, так что долговечность материала не вызывает вопросов.

Здание из газобетона прослужит более 100 лет. Это не голословное утверждение, а данные СП 15.13330.2012 «Каменные и армокаменные конструкции». В этом нормативе сказано, что каменные материалы с маркой по морозостойкости F35 имеют срок службы 100 лет. У всей линейки газобетона YTONG морозостойкость F100, так что долговечность материала не вызывает вопросов.

А вот срок службы утеплителей из минеральной ваты остаётся под вопросом. Производители минераловатной теплоизоляции утверждают, что этот материал не утратит свою эффективность в течение 50 лет. Между тем мировой опыт использования минеральной ваты говорит о том, что проблемы могут появляться и раньше (усадка, эрозия волокон), и тогда утеплённым стенам потребуется дорогостоящий капитальный ремонт. В любом случае стены из газобетона прослужат намного дольше, чем утеплитель.

Добавим, что газобетон – негорючий материал, и после небольшого пожара вполне реально восстановить газобетонный дом. Чего не скажешь о деревянном каркасе, который прекрасно горит и, как правило, не подлежит восстановлению.

- Простая технология монтажа, доступная даже мастерам средней квалификации. Достаточно лишь владеть элементарными навыками кладочных работ. К тому же блоки небольшой плотности сравнительно лёгкие, их несложно переносить одному человеку. Да и обрабатывать их просто (пилить, выравнивать рубанком).

В случае многослойных конструкций всё намного сложнее. Так, при строительстве «каркасника» больше шансов совершить ошибки, которые могут оказаться критичными. Неплотности в слое теплоизоляции из-за небрежно подрезанного утеплителя, плохо проклеенная скотчем или повреждённая при монтаже электрики пароизоляция, – всё это «человеческий фактор», который приводит к серьёзным проблемам. Зимой дом промерзает, в толще стены образуется конденсат, утеплитель намокает, резко теряя теплозащитные свойства. В результате приходится значительно переплачивать за отопление, а срок службы утеплителя и деревянных элементов уменьшается. Поэтому монтаж «каркасника» можно доверить только профессионалам. Впрочем, даже качественно сделанные каркасные стены со временем могут рассыхаться: в них появляются неплотности, через которые дом продувается.

Впрочем, даже качественно сделанные каркасные стены со временем могут рассыхаться: в них появляются неплотности, через которые дом продувается.

Дополнительное утепление газобетонных стен также усложняет процесс. Если обычную кладку из блоков снаружи можно отделать одним тонким слоем декоративной штукатурки, то утеплённый фасад нужно будет отделывать несколькими слоями штукатурки: базовым с усилением армирующей сеткой, а затем – декоративным. К тому же плиты теплоизоляции крепят к стенам клеем и тарельчатыми дюбелями (не менее 4 шт./м2). У дюбелей стальные сердечники, которые уменьшают теплотехническую однородность стены. То есть приводят к потерям тепла. В ряде случаев эти теплопотери могут сводить к минимуму положительный эффект от теплоизоляции.

- Высокая скорость строительства. Однослойные стены из газобетона YTONG A++ возводятся быстро, в то время как дополнительное утепление кладки – это замедление процесса из-за покупки материалов и крепежа, поэтапного выполнения работ.

Каркасные дома, безусловно, самые быстровозводимые, но если стоит задача добиться в них комфорта проживания, свойственного каменному дому, то ситуация меняется. Дело в том, что у «каркасников» есть объективные недостатки, среди них:

- Зыбкие, хорошо передающие вибрацию перекрытия по деревянным балкам

- Невысокая жёсткость каркасной конструкции, способность передавать по всему дому вибрацию, например, от захлопнувшейся входной двери

- Невысокая звукоизоляция межкомнатных перегородок

- Опасность повреждения волокнистой теплоизоляции грызунами

Эти недостатки можно устранить. Например, устроить по балочным перекрытиям жёсткий черновой пол из листов ЦСП и по нему – полусухую стяжку. А каркас межкомнатных перегородок обшить с обеих сторон листами ГКЛ в два слоя, тем самым улучшив звукоизоляцию. Но устранение всех недостатков затягивает строительство и требует дополнительных расходов. В результате стоимость каркасного здания «под ключ» может оказаться выше, чем аналогичного по площади газобетонного.

В газобетонном доме тоже можно делать перекрытия по деревянным балкам – для удешевления строительства. Но лучше выполнять более жёсткие и прочные перекрытия, в том числе из готовых железобетонных плит или сборно-монолитные. Ну а благодаря стандартным перегородкам из плотных блоков D500 звукоизоляция в доме не вызывает нареканий.

Ещё к вопросу о скорости строительства. У газобетона есть особенность – повышенная производственная влажность. Влага не представляет никакой опасности для материала и постепенно выходит из кладки. Но она диктует ограничение: фасад дома нельзя сразу же после сооружения отделывать штукатуркой, иначе появится препятствие для выхода влаги. Нужно подождать 2-6 месяцев, и только потом штукатурить стены. Если же не хочется ждать – не проблема. Можно устроить ту или иную облицовку с вентилируемым зазором, прямо по свежеуложенной кладке. Например, деревянный планкен, фиброцементный сайдинг или фальцевое металлическое покрытие: их крепят к обрешётке, формирующей вентзазор. Ещё вариант – облицовка из керамического кирпича, закрепляемая гибкими связями на газобетонной стене с обязательной воздушной прослойкой не менее 40 мм.

Ещё вариант – облицовка из керамического кирпича, закрепляемая гибкими связями на газобетонной стене с обязательной воздушной прослойкой не менее 40 мм.

Как рождалось качество?

В России газобетон марки D300 представлен несколькими брендами. Компания YTONG начала выпуск блоков такой плотности позже конкурентов. Почему? Дело в том, что технология изготовления этих блоков намного сложнее, чем более плотного газобетона. Ведь стоит задача сделать блоки очень «тёплыми», а для этого требуется невысокая плотность. Но снижая плотность, мы уменьшаем прочность. В случае блоков D300 при неправильном производстве легко снизить прочность до критического уровня. Минимальный порог прочности для конструкционно-изоляционного газобетона – В1,5 (согласно ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения»). В то время как у газобетона марки D300, представленного на рынке, класс прочности В1,5-В2,0.

Когда вы покупаете сверхдешёвые блоки, например, марки В2,5 от сомнительного производителя, то есть надежда, что даже если их заявленная прочность завышена, то фактической (В2,0) хватит для строительства дома в несколько этажей. К газобетону D300 такая логика неприменима. Если производитель лукавит с показателями прочности, это может обернуться трагедией.

К газобетону D300 такая логика неприменима. Если производитель лукавит с показателями прочности, это может обернуться трагедией.

Класс прочности блоков YTONG A++ – В2,0. Чтобы реально получить такую прочность и притом отличные теплозащитные свойства, мы проделали кропотливую работу, которая заняла много времени. Мы подбирали оптимальную рецептуру, в частности, правильное соотношение извести, песка и цемента, чтобы добиться максимального содержания тоберморита, — именно он отвечает за прочность в ячеистом бетоне. А также мы оттачивали технологический процесс, выверяя параметры температуры, влажности и давления в автоклаве.

Поэтому YTONG A++ появился на рынке позже, чем аналоги от конкурентов. Зато его качество не вызывает вопросов. И конечно же, оно подтверждается сертификатом соответствия. А значит, можно без опасений строить дома из этого материала.

Людмила Бочерова, директор завода Ytong в Можайске (Xella Россия):

«Разработать рецептуру газобетона марки D300 (YTONG A++) намного труднее, чем более плотного газобетона.

Главная сложность – получить материал одновременно прочный (В2.0) и «тёплый», то есть с низкой теплопроводностью, которая достигается за счёт низкой плотности. При этом нужно обеспечить стабильные, не меняющиеся от партии к партии, параметры прочности и плотности. Мы решили эти задачи, подобрав оптимальное соотношение компонентов сырьевой смеси, и, прежде всего, цемента, песка и извести, которые отвечают за прочность блоков.

Были и технологические трудности. Поскольку у газобетона D300 низкая плотность, возникали проблемы с подъёмом залитого в форму массива сырьевой смеси и его перемещения на стол резательной машины. На нашем заводе массивы поднимаются вакуумным краном, вместе с бортами формы. То есть кран опускается на борта, внутри создаётся разряжение, вакуум, за счёт которого кран «присасывается» к массиву и вместе с бортами поднимает его и отправляет на резку. Однако при неправильной рецептуре массив ломался под воздействием вакуума. Мы кропотливо оттачивали рецептуру и в итоге получили оптимальный состав сырьевых компонентов, – проблема была решена.

Ещё одна задача, которая стояла перед нами, – добиться равномерного распределения пор внутри массива. Это нужно, чтобы обеспечить одинаковую прочность как в нижней, так и в верхней части массива. Равномерное распределение пор зависит, главным образом, от характеристик алюминиевой пасты, которая и является порообразователем. Мы подобрали оптимальное соотношение компонентов в алюминиевой пасте и решили эту задачу.

Наконец, мы тщательно настраивали режим автоклавирования, в частности время нахождения материала при высоких давлении и температуре, чтобы на выходе у газобетона была влажность, допустимая по нормам. С этой задачей мы также справились. Благодаря невысокой производственной влажности блоки быстрее высыхают до равновесной, эксплуатационной влажности.

Таким образом, мы наладили процесс производства блоков YTONG A++, у которых есть все необходимые для газобетона D300 свойства. И их качество стабильно высокое от партии к партии».

Особенности строительства

Никаких отличий в технологии возведения здания из блоков YTONG A++ по сравнению с блоками D400 или D500 нет. В частности, не требуется дополнительное армирование рядов. Но если вы планируете строить дом в два этажа, то необходим профессиональный проект. Весь конструктив должен быть рассчитан, поскольку, класс прочности блоков D300 близок к нижнему пределу, допустимому для конструкционно-теплоизоляционных материалов. Например, нельзя для распределения нагрузки установить без расчёта простенок небольшой длины: его несущей способности может не хватить. Самостройщикам, которые не хотят обращаться к проектировщикам, посоветуем строить из блоков YTONG A++ одноэтажные дома. Или выбирать более прочные блоки D400, которые «прощают» самостройщикам некоторые ошибки. Однако при наличии продуманного проекта не составит никакого труда реализовать и из блоков YTONG A++ несколько этажей и любые архитектурные решения.

В частности, не требуется дополнительное армирование рядов. Но если вы планируете строить дом в два этажа, то необходим профессиональный проект. Весь конструктив должен быть рассчитан, поскольку, класс прочности блоков D300 близок к нижнему пределу, допустимому для конструкционно-теплоизоляционных материалов. Например, нельзя для распределения нагрузки установить без расчёта простенок небольшой длины: его несущей способности может не хватить. Самостройщикам, которые не хотят обращаться к проектировщикам, посоветуем строить из блоков YTONG A++ одноэтажные дома. Или выбирать более прочные блоки D400, которые «прощают» самостройщикам некоторые ошибки. Однако при наличии продуманного проекта не составит никакого труда реализовать и из блоков YTONG A++ несколько этажей и любые архитектурные решения.

Поскольку у блоков с маркой D300 невысокая плотность, есть особенности закрепления на стенах тяжёлых предметов. Необходим специальный крепёж для газобетона. Вместе с тем меньшая плотность, как уже говорилось, упрощает обработку материала. И это позволяет, помимо прочего, экономить на внутренней отделке. Если кладка выполнена ровно, то достаточно рубанком устранить минимальные перепады по высоте между соседними блоками, а затем покрыть стены тонким слоем шпаклёвки, после чего покрасить их или оклеить обоями. Тем самым вы исключаете довольно затратную операцию – оштукатуривание.

И это позволяет, помимо прочего, экономить на внутренней отделке. Если кладка выполнена ровно, то достаточно рубанком устранить минимальные перепады по высоте между соседними блоками, а затем покрыть стены тонким слоем шпаклёвки, после чего покрасить их или оклеить обоями. Тем самым вы исключаете довольно затратную операцию – оштукатуривание.

Кому больше всего подходит газоблоки Ytong A++?

- Самостройщикам. Блоки имеют небольшой вес, их несложно переносить даже в одиночку. Блоки можно без особого труда пилить и штробить. Кладка возводится быстро, то есть процесс сооружения коробки дома не займёт много времени. Всё это делает YTONG A++ очень удобным материалом для самостройщиков.

- Тем, кто хочет сэкономить на строительстве. Блоки Ytong A++ позволяют сооружать каменные наружные стены толщиной всего 300 мм. Блоки такой толщины сами по себе бюджетное решение. Кроме того, их требуется на 25% меньше, чем в случае здания той же площади, но из газобетонных блоков толщиной 375 мм.

Удастся сэкономить и на доставке, и на разгрузке.

Удастся сэкономить и на доставке, и на разгрузке. - Тем, кому нужен энергоэффективный дом. Стены из YTONG A++ толщиной 375 мм очень «тёплые», их сопротивление теплопередаче намного выше, чем требования строительных норм. Это позволяет бюджетно отапливать дом даже в тех посёлках, где нет магистрального газа.

Полную информацию о технологии строительства газобетонного здания можно получить на бесплатном вебинаре от YTONG

О газобетоне Thermocube

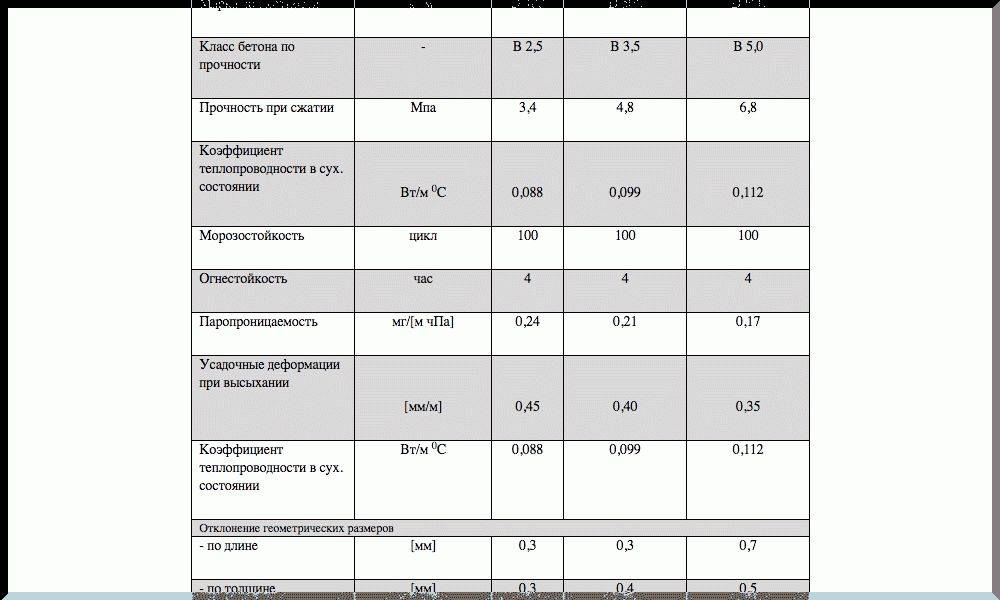

Физико-технические характеристики | Единица измерения | Стеновые блоки Thermocube® | ||

Марка по плотности | кг/ м3 | D 400 | D 500 | D 600 |

Класс прочности | — | 2,5 | 2,5-3,5 | 2,5-5 |

Теплопроводность | ВТ/м*ᵒC | 0,102 | 0,126 | 0,152 |

Морозостойкость | цикл | 75 | 100 | 100 |

Усадка при высыхании | мм/м | 0,44 | 0,45 | 0,40 |

Предел прочности | кг/ см2 | 28,94-32,74 | 32,74-45,84 | 45,84-65,48 |

Огнестойкость | час | 4 | 4 | 4 |

Паропроницаемость | мг/м*час*Па | 0,24 | 0,20 | 0,18 |

1. Высокая прочность

Высокая прочность

Несмотря на небольшую объемную массу в 400-600 кг/м³, газобетон обладает высокой прочностью на сжатие до 66 кгс/ м². Газобетон может применяться в малоэтажном строительстве для возведения зданий с несущими стенами до 5 этажей включительно не считая цокольного и мансардных этажей, а так же возведения не несущих внутренних стен высотой не более 30 метров и перегородок. На основании СТОБДП-8-97 срок эксплуатации зданий из ячеистого бетона (блоки) — 100 лет.

2. Энергосбережение/теплоизоляция

Стеновые блоки Thermocube® — энергосберегающий материал. Большое количество маленьких пор в блоках обеспечивают в 6-10 раз лучшую теплоизоляцию, чем обыкновенный бетон или кирпич. Здания из газобетона приятно прохладны летом и сокращают потери тепла зимой. Расходы на отопление и охлаждение (кондиционирование) за счёт этого минимальны.

3. Высокая огнестойкость

Стеновые блоки Thermocube® являются неорганическим, абсолютно негорючим материалом. Благодаря этому, данный материал в связке с металлоконструкциями или как обшивка идеально подходит для огнестойких стен (брандмауэры), вентиляционных и лифтовых шахт. И, разумеется, стены, построенные из газобетона Thermocube®, обладают очень высокой огнестойкостью.

Благодаря этому, данный материал в связке с металлоконструкциями или как обшивка идеально подходит для огнестойких стен (брандмауэры), вентиляционных и лифтовых шахт. И, разумеется, стены, построенные из газобетона Thermocube®, обладают очень высокой огнестойкостью.

4. Высокий уровень звукоизоляции

Уровень звукоизоляции у газобетона выше, чем у других сравнимых по плотности стеновых материалов, так как пористая структура оказывает высокую сопротивляемость звуку.

Поэтому стеновые блоки Thermocube® обладают высоким уровнем звукоизоляции.

5. Высокая скорость кладки

Благодаря малому весу и крупному размеру стеновых блоков Thermocube® скорость кладки стены возрастает в 5 раз, по сравнению с кладкой стены из кирпича. Учитывая большую энергоэффективность стеновых блоков Thermocube®, а, следовательно, меньшую требуемую толщину стены, общая скорость кладки возрастает почти в 10 раз.

Также, благодаря идеально точным геометрическим размерам стеновых блоков Thermocube®, сам процесс кладки максимально упрощен и не требует использования труда высококвалифицированного каменщика.

6. Легкость обработки

Стеновые блоки Thermocube® легко подвергаются механической обработке — их можно пилить, строгать рубанком, фрезеровать, калибровать, вырезать элементы любой сложности и получать изделие нужных размеров. Также легко, с использованием только ручного инструмента, обеспечивается прокладка штробов и различных каналов.

7. Точность размеров

Процесс изготовления стеновых блоков Thermocube® гарантирует неизменно точные размеры. Отклонения настолько минимальны, что после кладки стена представляет уже готовую для нанесения штукатурки поверхность. Часто готовность достигается нанесением на внутренние стены тонкой шпатлевки — в качестве основы под покраску или обои, что существенно облегчает и удешевляет внутреннюю и наружную отделку.

8. Экологичность

Стеновые блоки Thermocube® изготавливают из извести, цемента, песка, воды — традиционных сырьевых материалов, не содержащих вредных примесей. Это материал, который не выделяет вредных веществ. При твердении бетона в автоклаве в среде насыщенного пара при температуре 195С даже случайно попавшие органические примеси выгорают и улетучиваются. Поэтому стены, возведенные из блоков Thermocube®, не являются носителями вредных компонентов и не выделяют их в период эксплуатации при различных внутренних и внешних воздействиях.

Это материал, который не выделяет вредных веществ. При твердении бетона в автоклаве в среде насыщенного пара при температуре 195С даже случайно попавшие органические примеси выгорают и улетучиваются. Поэтому стены, возведенные из блоков Thermocube®, не являются носителями вредных компонентов и не выделяют их в период эксплуатации при различных внутренних и внешних воздействиях.

Прочность на сжатие газобетона.

Контекст 1

… образцы были испытаны на физико-механические свойства, а именно на объемную плотность в высушенном состоянии, прочность на сжатие и теплопроводность. Эти свойства визуализированы на следующих рисунках. Сравнение насыпной плотности газобетона (рис. 1) показывает уменьшение насыпной плотности в образцах, содержащих 13% зольную добавку FBC. Эта тенденция явно положительна для газобетона, поскольку насыпная плотность связана с теплоизоляционными свойствами материала.Через 2 года произошло небольшое увеличение насыпной плотности. Причину следует искать в микроструктуре газобетона и будет обсуждаться позже. Примесь золы FBC также оказала влияние на снижение прочности на сжатие (рис. 2). Это явление можно объяснить качеством золы от сжигания жидкого угля, особенно в отношении содержания SiO 2, а также его формы. Летучая зола из обычных порошковых слоев состоит на 80-95% из аморфных алюмосиликатов, тогда как зола FBC содержит в основном минеральные фазы.Таким образом, можно предположить, что SiO 2, содержащийся в золе FBC, будет менее реактивным, что было подтверждено с учетом механических свойств бетона. После 2 лет хранения у большинства образцов наблюдается небольшое снижение прочности на сжатие. Однако влияния зольной примеси FBC на прочность при сжатии после 2 лет хранения не наблюдалось. Зола FBC явно имеет положительное влияние на теплопроводность согласно результатам, представленным на рис. 3. Как упоминалось выше, это связано в основном с более низкой насыпной плотностью газобетона, содержащего золу FBC.После 2 лет хранения коэффициент теплопроводности практически не изменился.

Причину следует искать в микроструктуре газобетона и будет обсуждаться позже. Примесь золы FBC также оказала влияние на снижение прочности на сжатие (рис. 2). Это явление можно объяснить качеством золы от сжигания жидкого угля, особенно в отношении содержания SiO 2, а также его формы. Летучая зола из обычных порошковых слоев состоит на 80-95% из аморфных алюмосиликатов, тогда как зола FBC содержит в основном минеральные фазы.Таким образом, можно предположить, что SiO 2, содержащийся в золе FBC, будет менее реактивным, что было подтверждено с учетом механических свойств бетона. После 2 лет хранения у большинства образцов наблюдается небольшое снижение прочности на сжатие. Однако влияния зольной примеси FBC на прочность при сжатии после 2 лет хранения не наблюдалось. Зола FBC явно имеет положительное влияние на теплопроводность согласно результатам, представленным на рис. 3. Как упоминалось выше, это связано в основном с более низкой насыпной плотностью газобетона, содержащего золу FBC.После 2 лет хранения коэффициент теплопроводности практически не изменился. После определения физико-механических свойств была проанализирована микроструктура образцов. На следующих рисунках представлены рентгеновские дифрактограммы газобетона после 2 лет хранения (рис. 4, рис. 5) и СЭМ-изображения образцов (рис. 6, рис. 7). Рентгеновские дифрактограммы показывают, что образцы состоят в основном из тоберморита. Также присутствует некоторое содержание катоита (Ca 3 Al 2 (SiO 4) (OH) 8).Когда летучая зола используется в качестве силикатного компонента в ячеистом бетоне, в системе образуются CaO-Al 2 O 3 SiO 2 -H 2 O кальций-алюминат-силикат-гидраты, к которым также относится вышеупомянутый катоит. Образование этого минерала во время гидротермальной реакции желательно, поскольку тоберморит также кристаллизуется из раствора растворенных ионов катоита на более поздних стадиях гидротермальной реакции. Формулы также показывают значительное содержание эттрингита, который вторично образовался в течение 2 лет хранения и является продуктом сульфатирования.Также присутствует кальцит, который указывает на карбонизацию газобетона.

После определения физико-механических свойств была проанализирована микроструктура образцов. На следующих рисунках представлены рентгеновские дифрактограммы газобетона после 2 лет хранения (рис. 4, рис. 5) и СЭМ-изображения образцов (рис. 6, рис. 7). Рентгеновские дифрактограммы показывают, что образцы состоят в основном из тоберморита. Также присутствует некоторое содержание катоита (Ca 3 Al 2 (SiO 4) (OH) 8).Когда летучая зола используется в качестве силикатного компонента в ячеистом бетоне, в системе образуются CaO-Al 2 O 3 SiO 2 -H 2 O кальций-алюминат-силикат-гидраты, к которым также относится вышеупомянутый катоит. Образование этого минерала во время гидротермальной реакции желательно, поскольку тоберморит также кристаллизуется из раствора растворенных ионов катоита на более поздних стадиях гидротермальной реакции. Формулы также показывают значительное содержание эттрингита, который вторично образовался в течение 2 лет хранения и является продуктом сульфатирования.Также присутствует кальцит, который указывает на карбонизацию газобетона. Присутствие этих минералов также может объяснить небольшое снижение прочности и увеличение насыпной плотности за 2 года. Сравнение рентгеновских дифактограмм образцов на основе высокотемпературной летучей золы и образцов, содержащих золу FBC, показывает, что использование золы FBC приводит к снижению интенсивности пика тоберморита. Сравнение химического состава золы (Таблица 2) показывает значительную разницу в содержании SiO 2, примерно на 2%.10%. Важным фактором является также характер SiO 2 в золе, который аморфен в высокотемпературной золе и, следовательно, обладает высокой реакционной способностью. Можно предположить, что SiO 2, содержащийся в золе FBC, мало реакционноспособен и не вносит полного вклада в образование фаз CSH. Изображения, полученные с помощью SEM-микроскопа, показывают, что все образцы имеют микроструктуру хорошего качества, образованную в основном хорошо развитыми игольчатыми кристаллами тоберморита, которые хорошо сцеплены и образуют прочный каркас из пенобетона.

Присутствие этих минералов также может объяснить небольшое снижение прочности и увеличение насыпной плотности за 2 года. Сравнение рентгеновских дифактограмм образцов на основе высокотемпературной летучей золы и образцов, содержащих золу FBC, показывает, что использование золы FBC приводит к снижению интенсивности пика тоберморита. Сравнение химического состава золы (Таблица 2) показывает значительную разницу в содержании SiO 2, примерно на 2%.10%. Важным фактором является также характер SiO 2 в золе, который аморфен в высокотемпературной золе и, следовательно, обладает высокой реакционной способностью. Можно предположить, что SiO 2, содержащийся в золе FBC, мало реакционноспособен и не вносит полного вклада в образование фаз CSH. Изображения, полученные с помощью SEM-микроскопа, показывают, что все образцы имеют микроструктуру хорошего качества, образованную в основном хорошо развитыми игольчатыми кристаллами тоберморита, которые хорошо сцеплены и образуют прочный каркас из пенобетона. Некоторые неиспользованные зерна летучей золы и, в небольшой степени, катоита наблюдались в бетоне без примеси золы FBC (рис. 6). Однако изометрические кристаллы катоита в основном присутствовали в бетоне с добавкой 13% золы FBC (рис. 7). На СЭМ-изображении этого газобетона также были обнаружены кристаллы кальцита, которые растут из места, покрытого тоберморитом. Таким образом, можно предположить наступление карбонизации бетона. Анализ микроструктуры зольного газобетона позволил сделать вывод о том, что в образцах могут наблюдаться признаки карбонизации и сульфатирования после 2 лет хранения в закрытом помещении с переменным температурно-влажностным режимом.В частности, это проявилось в наличии в бетоне эттрингита и кальцита. Присутствие этих минералов наблюдалось в обоих типах газобетона (сделанном с использованием высокотемпературной золы-уноса и с добавкой 13% золы FBC) в равной степени. Микроструктура этих двух газобетонов различалась в основном содержанием тоберморита. Было обнаружено, что добавление золы FBC отрицательно влияет на образование этого минерала.

Некоторые неиспользованные зерна летучей золы и, в небольшой степени, катоита наблюдались в бетоне без примеси золы FBC (рис. 6). Однако изометрические кристаллы катоита в основном присутствовали в бетоне с добавкой 13% золы FBC (рис. 7). На СЭМ-изображении этого газобетона также были обнаружены кристаллы кальцита, которые растут из места, покрытого тоберморитом. Таким образом, можно предположить наступление карбонизации бетона. Анализ микроструктуры зольного газобетона позволил сделать вывод о том, что в образцах могут наблюдаться признаки карбонизации и сульфатирования после 2 лет хранения в закрытом помещении с переменным температурно-влажностным режимом.В частности, это проявилось в наличии в бетоне эттрингита и кальцита. Присутствие этих минералов наблюдалось в обоих типах газобетона (сделанном с использованием высокотемпературной золы-уноса и с добавкой 13% золы FBC) в равной степени. Микроструктура этих двух газобетонов различалась в основном содержанием тоберморита. Было обнаружено, что добавление золы FBC отрицательно влияет на образование этого минерала. Результаты анализа микроструктуры были подтверждены при определении физико-механических свойств бетона.За 2 года хранения почти у всех образцов произошло небольшое увеличение насыпной плотности и снижение прочности на сжатие. Теплопроводность осталась неизменной. Примесь золы FBC положительно повлияла на насыпную плотность, т.е. уменьшилась. Прочность на сжатие тоже, что, однако, отрицательно …

Результаты анализа микроструктуры были подтверждены при определении физико-механических свойств бетона.За 2 года хранения почти у всех образцов произошло небольшое увеличение насыпной плотности и снижение прочности на сжатие. Теплопроводность осталась неизменной. Примесь золы FBC положительно повлияла на насыпную плотность, т.е. уменьшилась. Прочность на сжатие тоже, что, однако, отрицательно …

% PDF-1.4

%

101 0 obj>

эндобдж

xref

101 95

0000000016 00000 н.

0000002634 00000 н.

0000002196 00000 н.

0000002786 00000 н.

0000002820 00000 н.

0000003500 00000 н.

0000003620 00000 н.

0000003734 00000 н.

0000003887 00000 н.

0000003999 00000 н.

0000004145 00000 н.

0000004257 00000 н.

0000004405 00000 н.

0000004519 00000 н.

0000004666 00000 н.

0000004814 00000 н.

0000004928 00000 н.

0000005078 00000 н.

0000005192 00000 н.

0000005340 00000 п.

0000005489 00000 н.

0000005601 00000 п.

0000005747 00000 н.

0000005892 00000 н.

0000006006 00000 п. 0000006153 00000 п.

0000006267 00000 н.

0000006414 00000 н.

0000006528 00000 н.

0000006677 00000 н.

0000006789 00000 н.

0000006938 00000 п.

0000007055 00000 н.

0000007206 00000 н.

0000007326 00000 н.

0000007480 00000 н.

0000007634 00000 н.

0000007754 00000 н.

0000007908 00000 н.

0000008062 00000 н.

0000008182 00000 н.

0000008336 00000 н.

0000008456 00000 н.

0000008617 00000 н.

0000008778 00000 н.

0000008898 00000 н.

0000009018 00000 н.

0000009138 00000 п.

0000009258 00000 н.

0000009376 00000 н.

0000009496 00000 н.

0000009616 00000 н.

0000009736 00000 н.

0000009854 00000 н.

0000009972 00000 н.

0000010090 00000 н.

0000010206 00000 п.

0000010371 00000 п.

0000010534 00000 п.

0000010772 00000 п.

0000010847 00000 п.

0000010924 00000 п.

0000011279 00000 п.

0000011535 00000 п.

0000012083 00000 п.

0000012395 00000 п.

0000012474 00000 п.

0000012980 00000 п.

0000013351 00000 п.

0000013522 00000 п.

0000013558 00000 п.

0000014193 00000 п.

0000014885 00000 п.

0000006153 00000 п.

0000006267 00000 н.

0000006414 00000 н.

0000006528 00000 н.

0000006677 00000 н.

0000006789 00000 н.

0000006938 00000 п.

0000007055 00000 н.

0000007206 00000 н.

0000007326 00000 н.

0000007480 00000 н.

0000007634 00000 н.

0000007754 00000 н.

0000007908 00000 н.

0000008062 00000 н.

0000008182 00000 н.

0000008336 00000 н.

0000008456 00000 н.

0000008617 00000 н.

0000008778 00000 н.

0000008898 00000 н.

0000009018 00000 н.

0000009138 00000 п.

0000009258 00000 н.

0000009376 00000 н.

0000009496 00000 н.

0000009616 00000 н.

0000009736 00000 н.

0000009854 00000 н.

0000009972 00000 н.

0000010090 00000 н.

0000010206 00000 п.

0000010371 00000 п.

0000010534 00000 п.

0000010772 00000 п.

0000010847 00000 п.

0000010924 00000 п.

0000011279 00000 п.

0000011535 00000 п.

0000012083 00000 п.

0000012395 00000 п.

0000012474 00000 п.

0000012980 00000 п.

0000013351 00000 п.

0000013522 00000 п.

0000013558 00000 п.

0000014193 00000 п.

0000014885 00000 п. 0000015598 00000 п.

0000016082 00000 п.

0000017001 00000 п.

0000017636 00000 п.

0000017984 00000 п.

0000018857 00000 п.

0000019447 00000 п.

0000020161 00000 п.

0000020968 00000 н.

0000021665 00000 п.

0000022329 00000 п.

0000022736 00000 п.

0000023498 00000 п.

0000024395 00000 п.

0000027518 00000 п.

0000034543 00000 п.

0000037212 00000 п.

0000041994 00000 п.

0000046534 00000 п.

0000050417 00000 п.

0000051372 00000 п.

0000051816 00000 п.

трейлер

] >>

startxref

0

%% EOF

103 0 obj> поток

xb«d`a`g`ǀ

0000015598 00000 п.

0000016082 00000 п.

0000017001 00000 п.

0000017636 00000 п.

0000017984 00000 п.

0000018857 00000 п.

0000019447 00000 п.

0000020161 00000 п.

0000020968 00000 н.

0000021665 00000 п.

0000022329 00000 п.

0000022736 00000 п.

0000023498 00000 п.

0000024395 00000 п.

0000027518 00000 п.

0000034543 00000 п.

0000037212 00000 п.

0000041994 00000 п.

0000046534 00000 п.

0000050417 00000 п.

0000051372 00000 п.

0000051816 00000 п.

трейлер

] >>

startxref

0

%% EOF

103 0 obj> поток

xb«d`a`g`ǀ

Прочность на сжатие блока AAC — Процедура испытания и результат

Прочность на сжатие блока AAC — Процедура испытания и результат , привет, ребята, в этой статье мы знаем о прочности на сжатие блока AAC и испытании прочности на сжатие процедуры блока ACC и результатах, а также обсуждаем плотность в сухом состоянии и содержание влаги в блоке AAC .

Полная форма блока AAC — это газобетон в автоклаве, просто это AAC, это потенциальный строительный материал, набирающий популярность благодаря его легким, теплоизоляционным и звукопоглощающим свойствам.

В этой статье описывается прочность на сжатие блока AAC и их плотность в сухом состоянии. Следующие свойства блоков AAC учитывали содержание влаги, начальную скорость абсорбции, водопоглощение, плотность в сухом состоянии, прочность на сжатие и прочность на разрыв.

Прочность на сжатие кладки из блоков AAC меньше, чем прочность на сжатие отдельных блоков AAC. Средняя прочность на сжатие кладки с использованием различных пропорций цементно-песчаного раствора составляла 1,96–2,58 Н / мм2 (МПа), тогда как средняя прочность на сжатие отдельных блоков AAC составляет 3 Н / мм2 (МПа).

Что такое прочность на сжатие?

Прочность на сжатие — это способность материала или конструкции сопротивляться или выдерживать сжимающую нагрузку.Прочность на сжатие определяется способностью материала противостоять разрушению в виде трещин и трещин. Максимальная нагрузка, при которой образец разрушается, принимается за сжимающую нагрузку.

Прочность на сжатие представлена буквой F, равной F = P / A , где F = прочность на сжатие, P = общая нагрузка, прикладываемая машиной CTM, и A = площадь поперечного сечения.

Обычно прочность материала на сжатие измеряется в фунтов на квадратный дюйм, (фунт силы на квадратный дюйм в США) и МПа, (мегапаскаль) или Н / мм2 в Индии и других странах.МПа, иначе говоря, выражается в Н / мм2. И 1 МПа = 145,038 фунтов на квадратный дюйм.

Прочность на сжатие блока AAC Прочность на сжатие блока AAC, измеренная в различных единицах измерения, например, Н / мм2, МПа и фунт / кв. Дюйм . Прочность на сжатие кладки из блоков AAC меньше, чем прочность на сжатие отдельных блоков AAC. Средняя прочность на сжатие кладки с использованием различных пропорций цементно-песчаного раствора составляла 1,96–2,58 Н / мм2 (МПа), в то время как средняя прочность на сжатие отдельных блоков AAC находится в диапазоне от 3 до 6 Н / мм2 .

Дюйм . Прочность на сжатие кладки из блоков AAC меньше, чем прочность на сжатие отдельных блоков AAC. Средняя прочность на сжатие кладки с использованием различных пропорций цементно-песчаного раствора составляла 1,96–2,58 Н / мм2 (МПа), в то время как средняя прочность на сжатие отдельных блоков AAC находится в диапазоне от 3 до 6 Н / мм2 .

● Код IS 2185 (3): это код, описывающий расчет плотности в сухом состоянии и прочности на сжатие блока AAC

Код IS 2185 (3): это код, описывающий расчет плотности в сухом состоянии и прочности на сжатие блока AAC● Плотность блока AAC в сухом состоянии: Предположим, что размер блока AAC 600 мм × 200 мм × 125 мм имеет вес = 11,19 кг, его объем составляет = 0,6 × 0,2 × 0,125 м3 = 0,015 м3, поэтому плотность в сухом состоянии = объем / площадь = 11,19 м3 / 0,015 = 746 кг / м3, поэтому 746 кг / м3 — это плотность блока AAC в сухом состоянии.

# Сумма: 551 — 850 кг / м3 — это сухая плотность блока AAC

. Прочность на сжатие блока переменного тока, Н / мм2

Прочность на сжатие блока переменного тока, Н / мм2 ● Прочность на сжатие блока AAC: — Прочность на сжатие рассчитывается с помощью машины CTM, у которой площадь плиты CTM = 180 × 230 мм2 = 41400 мм2 и приложенная нагрузка составляет 175 кН, поэтому прочность на сжатие блока AAC = нагрузка / площадь = 175 × 1000 Н / 41400 мм2 = 4,23 Н / мм2, поэтому 4,23 Н / мм2 — это прочность на сжатие блока AAC.

# Резюме: 3 — 6 Н / мм2 — прочность на сжатие блока AAC.

Примечание: код IS 2185 (3) не описывает, как проверить прочность на сжатие блоков AAC и процедуру их испытания, он описывает только расчет плотности в сухом состоянии и прочности на сжатие.

Испытание прочности на сжатие блока AAC Процедура и результат Автоклавный газобетонный блок имеет отдельный код IS, который дает пошаговую процедуру проверки прочности на сжатие. В соответствии с IS 6441 (5), запомнив 4 балла для процедуры испытания на прочность на сжатие.

● Проведите испытание на образце размером 15см × 15см × 15см.

● влажность на момент тестирования должна составлять 10% + _ 2%.

● Если толщина блока меньше 15 сантиметров, сделайте два надреза по 7,5 см и нарастите сторону 15 см.

● направление нагрузки должно быть перпендикулярно направлению подъема по длине.

Согласно коду IS 6441 (5) прочность на сжатие разделена на класс 1 и степень 2, их характеристики следующие:

Таблица 2: плотность в сухом состоянии и прочность на сжатие

Плотность в сухом состоянии и прочность на сжатие Плотность в сухом состоянии Прочность на сжатие

в кг / м3 сорт 1 сорт 2

● 451 — 550 2 1.5

● 551 — 650 4 3

● 651 — 750 5 4

● 751 — 850 6 5

● 851 — 1000 7 6

Процедура испытания на прочность на сжатие для блока AACСуществует процедура пошагового испытания прочности на сжатие

● a) Есть более сложная работа по вырезанию образца размером 150 мм × 150 мм × 150 мм из блока AAC, если мы используем ручную ручку для резки образца, это нарушит внутреннюю структуру блока, поэтому избегайте этого. Его нужно отрезать до нужного размера на отрезном станке.

Его нужно отрезать до нужного размера на отрезном станке.

Почему необходимо обрезать блок AAC определенного размера 15 см? Поскольку 1 блок AAC имеет более высокую размерность, требуется

● b) обычно специфический образец 15 см блока AAC имеет высокое содержание влаги от 20% до 22%, поэтому он будет сушиться в печи при 50 ℃, оптимальное содержание влаги должно быть 10% + _ 2%

● c) Теперь измерьте площадь поперечного сечения образца = 150 мм × 150 мм = 22500 мм2.

● d) теперь поместите образец в машину CTM, чтобы определить прочность на сжатие, при этом необходимо следить за тем, чтобы направление нагрузки было перпендикулярно направлению подъема по длине.

● e) теперь прикладываем нагрузку перпендикулярно станком CTM @ 14 Н / мм2 / мин постепенно к образцу.

● f) в диапазоне плотности в сухом состоянии от 651 до 750 Н / мм2 и степени прочности на сжатие 2 предполагает приложение нагрузки 112,5 кН, блок AAC сломается. Максимальная нагрузка, при которой образец разрушается, принимается за сжимающую нагрузку.

Максимальная нагрузка, при которой образец разрушается, принимается за сжимающую нагрузку.

● Расчет и результат: площадь поперечного сечения данного образца A = 22500 мм2 и сжимающая нагрузка = 112,5 кН, тогда прочность на сжатие блока AAC F = P / A = 112500 Н / 22500 мм2 = 5 Н / мм2, поэтому 5 Н / мм2 — это прочность на сжатие. образца блока AAC.

◆ Вы можете подписаться на меня на Facebook и подписаться на наш канал Youtube

Вам также следует посетить: —

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

Прямоугольный автоклавный газобетонный блок, прочность на сжатие: 3-4.5 (это 2185 часть 3), 2800 рупий / куб.м

Устойчивость к огню Блоки AAC устойчивы к возгоранию в течение определенного периода времени. Это от 2-х часов минимального времени до 6-ти часового максимального времени. Однако их устойчивость к возгоранию зависит от толщины блоков AAC. В сооружениях, где противопожарная безопасность имеет первостепенное значение. Более того, предотвращение распространения огня — это очень хороший и положительный момент в процедурах безопасности.Устойчивость к вредителям и насекомымБлоки AAC устойчивы к вредителям и насекомым.Это большой плюс, помогающий в обслуживании здания. Это потому, что AAC Bricks неорганический материал. Это, в свою очередь, снижает повреждение конструкций. Они предотвращают проникновение термитов в здания. Таким образом, обеспечивая защиту и сохраняя огромные потери для конструкций. Действительно, это особенное качество и наиболее необходимая защита, обеспечивающая полную защиту от вредителей.

Звукоизоляция в природе Блоки AAC по своей природе звукоизолированы. Это связано с их пористой природой, которая поглощает звуки до определенных уровней децибел.Эта специальность в них предлагает спокойные условия для работы и проживания. Блоки AAC могут поглощать звук в диапазоне или ограничении 45 децибел, что считается очень хорошим на оживленных городских площадях. Более того, в таких зданиях, как отели, больницы, общественные аудитории и студии и подобные им здания, они предлагают полную звукоизоляционную среду, которая так полезна для эффективной звукоизоляции.

Устойчивость к землетрясениям Блоки AAC устойчивы к землетрясениям. Благодаря естественному свойству он легкий.Это, в свою очередь, увеличивает устойчивость строительных конструкций. Обычно землетрясение сказывается непосредственно на весе здания. Кирпичи AAC, используемые при строительстве высотных зданий, в том числе моноблочных, являются наиболее надежными и безопасными. Быстрые строительные работы Блок AAC помогает в быстрых строительных работах, тем самым сокращая время и затраты на строительство. В AAC Bricks легко использовать обычные инструменты для резки стен для электромонтажных работ, включая сверление отверстий.Даже ленточные пилы можно использовать для резки и выравнивания кирпичей AAC. Поскольку они имеют большие размеры, их преимущество в том, что в конструкциях мало стыков. Таким образом, обеспечивается быстрое строительство, включая прочную структурную поддержку здания. Следовательно, время работы при установке блоков AAC сокращается за счет меньшего количества блоков AAC. Это приводит к сокращению времени, затрачиваемого на кладочные и штукатурные работы. Так что строительные работы ведутся раньше срока.

Рентабельность

Легкий вес

Идеальная форма и размер

Высокая устойчивость к проникновению воды

Дополнительная информация

| Срок поставки | От 1 до 3 дней |

| Производственная мощность | 100 кубических метров / день |

Свойства различных строительных смесей и их влияние на прочность на изгиб блочных стен низкой плотности

BS 5628-1: 1992 — Практические правила использования каменной кладки — Часть 1: Структурное использование неармированной кладки.

Ахмед А., Прочность на изгиб блочной конструкции низкой плотности, Международная конференция по строительным материалам и конструкциям, ICCMATS 2014, Йоханнесбург, Южная Африка.

Ахмед А., Фрид А., Робертс Дж. Дж., Преимущества и последствия высокоэффективных изделий из газобетона низкой плотности для строительной индустрии Великобритании, 13-я Международная конференция по кирпичной и блочной кладке (IBBMaC), Амстердам, Нидерланды, 2004.

H + H Celcon Ltd, www.hhcelcon.co.uk [дата обращения 24.1.17].

Ассоциация Aircrete Великобритании, 2013 г., Кодекс передовой практики использования AAC, www.aircrete.co.uk.

Ахмед А., Фрид А., Робертс Дж. Дж., Преимущества и последствия высокоэффективных изделий из газобетона низкой плотности для строительной индустрии Великобритании, 13-я Международная конференция по кирпичной и блочной кладке (IBBMaC), Амстердам, Нидерланды, 2004.

Брайт, Н., Ахмед, А., Сосредоточенные нагрузки на тонкие стыковые блоки из газобетона, 14-я Международная конференция по кирпичной и блочной кладке (IBBMaC), Сидней, Австралия, 2008 г.

Dubral, W., 1992, YTONG AG, Мюнхен, Германия, «Достижения в автоклавном ячеистом бетоне», Виттманн (ред.) © Balkema, Роттердам. ISBN 90 5410 086 9.

Митсуда Т. и Кирибаяси Т., 1992, Гидротермальные свойства автоклавного ячеистого бетона, Достижения в автоклавном ячеистом бетоне, Виттманн (ред.) © Balkema, Роттердам. ISBN 90 5410 086 9.

Каллистер У., младший, 2011 г., Департамент металлургической инженерии, Университет Юты, Материаловедение и инженерия — Введение, седьмое издание, John Wiley and Sons, Inc., ISBN 9780471736967.

Унгкун и др. Исследование гигротермических характеристик блоков AAC во влажном климате Таиланда. Международная конференция «Пассивное и низкоэнергетическое охлаждение для искусственной среды», Санторини, Греция, 2005 г.

Thermalite, Hanson HeidelBerg Cement Group, www.heidelbergcement.com [дата обращения 18.3.17].

Design for Homes, Application of Aircrete Blocks, www.designforhomes.org [дата обращения 8.2.17].

Липпе, К., 1992, YTONG AG, Центр исследований и разработок, Шробенхаузен, Германия, Влияние влаги на теплопроводность AAC, Достижения в автоклавном ячеистом бетоне, Виттманн (ред.) © Balkema, Роттердам. ISBN 90 5410 086 9.

Лю К. и Ван Дж., 1992, Экспериментальное исследование свойств теплопередачи панелей AAC, Достижения в автоклавном пенобетоне, Виттманн (ред.) © Balkema, Роттердам. ISBN 90 5410 086 9.

Строительные изделия Tarmac, блоки AAC, www.tarmacbuildingproducts.co.uk [дата обращения 16.1.15].

Цюань Ю., Няньсян Ю., Применение блока AAC в новой энергосберегающей конструкции здания, Конференция по электрическим технологиям и гражданскому строительству (ICETCE), 1066-1069, Лушань, Китай 2011.

Yuplng, Z., Dedong, L., Guokuang, S., Исследование карбонизации автоклавного пенобетона, 8-й Международный конгресс по химии цемента, 1996; 5: 93-98

Виттман, Ф.H., 1993a, Автоклавный газобетон: свойства, испытания и проектирование, Рекомендуемая практика RILEM, Технические комитеты RILEM 78 — MCA и 51 — ALC.

Tada, S., 1992, Texte, Inc. и Университет Нихон, Япония. Достижения в AAC, Виттманн (ред.) © Balkema, Роттердам. ISBN 905410 086 9.

Якобс, Ф., и Майер, Г., 1992, Институт строительных материалов, ETH, Цюрих, Швейцария, «Достижения в автоклавном ячеистом бетоне», Виттманн (ред.) © Balkema, Роттердам.ISBN 90 5410 086 9.

Шобер, Г., Хебель А.Г., Эммеринг, 1992, Германия, Влияние распределения размеров воздушных пор в AAC на прочность на сжатие, Advances in AAC, Виттманн (ред.) © Balkema, Роттердам. ISBN 90 5410 086 9.

BS EN 197; Часть 1. Состав цемента, технические условия и критерии соответствия для обычных цементов.

BS 1200: 1976 — Технические условия на строительные пески из природных ресурсов.

BS EN 1015-3: 1999 — Методы испытаний строительного раствора для каменной кладки — Часть 3: Определение консистенции свежего строительного раствора (по таблице текучести).

BS EN 998-2: 2003 — Технические условия на раствор для кирпичной кладки. Кладочный раствор.

BS EN 1015-11: 1999 — Методы испытаний строительных растворов для кладки. Определение прочности на изгиб и сжатие затвердевшего раствора.

Британские стандарты b, BS EN 1052: Часть 2: 1999 — Определение прочности на изгиб. Теперь включен в Еврокод 6.

Применение сахарного осадка для улучшения механических свойств автоклавного газобетона

В данной работе изучалось влияние замены мелкого песка сахарным осадком (0, 10, 15, 20, 25, 30, 35, 40, 45 и 50 вес.%) На физико-механические свойства.Физические и механические свойства AAC с различным содержанием сахарного осадка были сосредоточены на плотности, влажности, водопоглощении, объеме открытой пористости, прочности на сжатие и прочности на изгиб. Средняя плотность, влажность, водопоглощение, объем открытой пористости, прочность на сжатие и прочность на изгиб всех составов имели значение в диапазоне 0,57-0,61 г / см 3 , 23,0-26,7%, 0,38-0,40 г / см. 3 , 259-287 см 3 , 4.4-5,9 Н / мм 2 и 1,03-1,82 Н / мм 2 соответственно. Максимальная прочность на сжатие и прочность на изгиб были обнаружены для образца AAC с содержанием сахарного осадка 30%, которые составили 5,9 Н / мм 2 и 18,14 Н / мм 2 . Кроме того, эти образцы также показали плотность (0,60 г / см 3 ), влажность (23,6%), водопоглощение (0,39 г / см 3 ) и объем открытой пористости (272 см 3 ). заявлены в 4-м классе качества.Образцы ААС с содержанием сахарного осадка 0-40% заявлены 4-го класса качества согласно Тайскому промышленному стандарту 1505-1998.

Информация:

[1] С.Арони, G.J.D. Грут, М.Дж. Робинсон, Г. Сванхольм, Ф.Х. Виттман: Автоклавный пенобетон — свойства, испытания и проектирование (рекомендуемая практика Rilem), (E&FN Spon Publications, Лондон, 1993).

[2] Дж.Алдуайдж, К. Альшалех, М. Н. Хак и К. Эллайти: Concrete Comp. Vol. 21 (1999), с.453.

[3] ЧАС.Курама, И. Топчу и К. Каракурт: J. Mater. Процесс. Tech. Vol. 209 (2009), стр. 767.

[4] ИКС.Ю. Хуанг, В. Ни, В. Х. Цуй, З.Дж. Ван и Л.П. Чжу: Констр. Строить. Матер. Vol. 27 (2012), стр.1.

[5] О.Коронталева: Стро. Строить. Матер. Vol. 25 (2) (2011), стр.879.

[6] ЧАС.С. Тао, в: Исследование по разработке ячеистого бетона с использованием летучей золы с высоким содержанием кальция на электростанции Гехуа в Хуншане, Ухань [Диссертация]. Ухань: Технологический университет Ухани (2004 г.), на китайском языке.

[7] Н.Ю. Мостафа: Джем. Concr. Res. Vol. 35 (7) (2005), стр.1349.

[8] ЧАС.Курама, И. Топу и К. Каракурт: J. Mater. Процесс. Technol. Vol. 209 (2) (2009), стр. 767.

[9] М.Б. Го и X. Чжэн: J. Build. Матер. Vol. 2 (3) (1999), стр.223.

[10] Л.Ф. Сиань, С.Ю. Чжи и Л. Цзун: J. Southwest Jiaotong Univ. Vol. 43 (6) (2008), стр.810.

[11] W.Ян, Я. Цзе, С.Дж. Чун и П.К. Ци: J. Wuhan Univ. Technol. Матер. Sci. Vol. 15 (2) (2000), стр.58.

[12] В.К. Ван, Ю.З. Чен, Ф. Ли, Т. САН, Б. Б. Сюй: J. Wuhan Univ. Tech. -Матери. Sci. Эд. Vol. 21 (2) (2006), стр.17.

[13] А.Тонгта, С. Маниван, К. Пунлек и Ю. Унгкун: Advan. Матер. Res. Vol. 807-808 (2013), с. 1266.

Поротон или пенобетон »Для сравнения — 2021

При строительстве массивных домов всегда стоит вопрос об оптимальном строительном материале стен.В частности, поротон и пенобетон являются двумя широко используемыми альтернативами в качестве современных строительных материалов. Поэтому в этой статье подробно рассматривается то, что говорится об одном, а что о другом.

Критерий прочности

Поротон — кирпичный строительный материал. Доступно множество различных классов силы. Таким образом, для любого применения найдется подходящий поротон подходящего класса прочности. Вы всегда остаетесь «в системе».

Максимальная прочность газобетона не такая высокая, как у кирпича.Однако, как правило, строительство можно реализовать без смешанного строительства за счет соответствующей планировки и соответствующей толщины стен. Небольшой вес камней создает другие статические условия.

Дом, полностью построенный из камней йтонг, вполне возможен. Даже для компонентов, требующих высокой прочности, таких как U-образные оболочки, существует пенобетона .

Критерий теплоизоляции