Бетон М300 — состав, пропорции и характеристики

Бетон М300 – это самая популярная и часто встречающаяся марка с обширной сферой применения. Благодаря плотности данного материала, его используют при кладке дорожного полотна и аэродромных покрытий, мостов, фундаментов и много другого.

Бетон – это искусственный камень, в состав которого входят вода, цемент, мелкие и крупные заполнители. Трудно представить стройку без этого материала. Существует заблуждение, что данный материал везде одинаков, не имеет разновидностей, одинаков по характеристикам и свойствам. На самом деле это не так. Существует много разновидностей и марок этого изделия, и в каждом конкретном случаем нужно подбирать подходящий тип. Обычно это делают при помощи общепринятого свойства – прочности. Ее обозначают заглавной буквой М и числовым значением. Диапазон марок начинается с М100 и кончается М500.

Состав этого бетона схож с рядом расположенными к нему марками.

Сферы применения:

- строительство стен,

- устройство различных типов фундаментов монолитного типа

- может использоваться для изготовления лестниц, заливки площадок.

Для изготовления М300 применяются различные типы заполнителей:

- гравийные,

- известняковые,

- гранитные.

Для получения смеси этой марки применяют цемент типа М400 или М500.

Чтобы в итоге получить высококачественный продукт, необходимо строго соблюдать технологию вымешивания раствора, применять исключительно доброкачественные наполнители и очень точно придерживаться заданных пропорций всех компонентов.

Многие строители-любители, стремясь сэкономить или из принципа, не приобретают приготовленные бетонные смеси, а изготавливают их самостоятельно. Изготовить данный строительный материал самостоятельно не сложно и не требует специальных навыков.

Во всех растворах цемента объем воды выбирается как половина от количества цемента. Таким образом, порция воды — это 0,5.

Очень важно старательно перемешать вначале раствор цемента, а потом и сам бетон до однородной массы. В этом случае приготовленный продукт будет высококачественным и надежным.

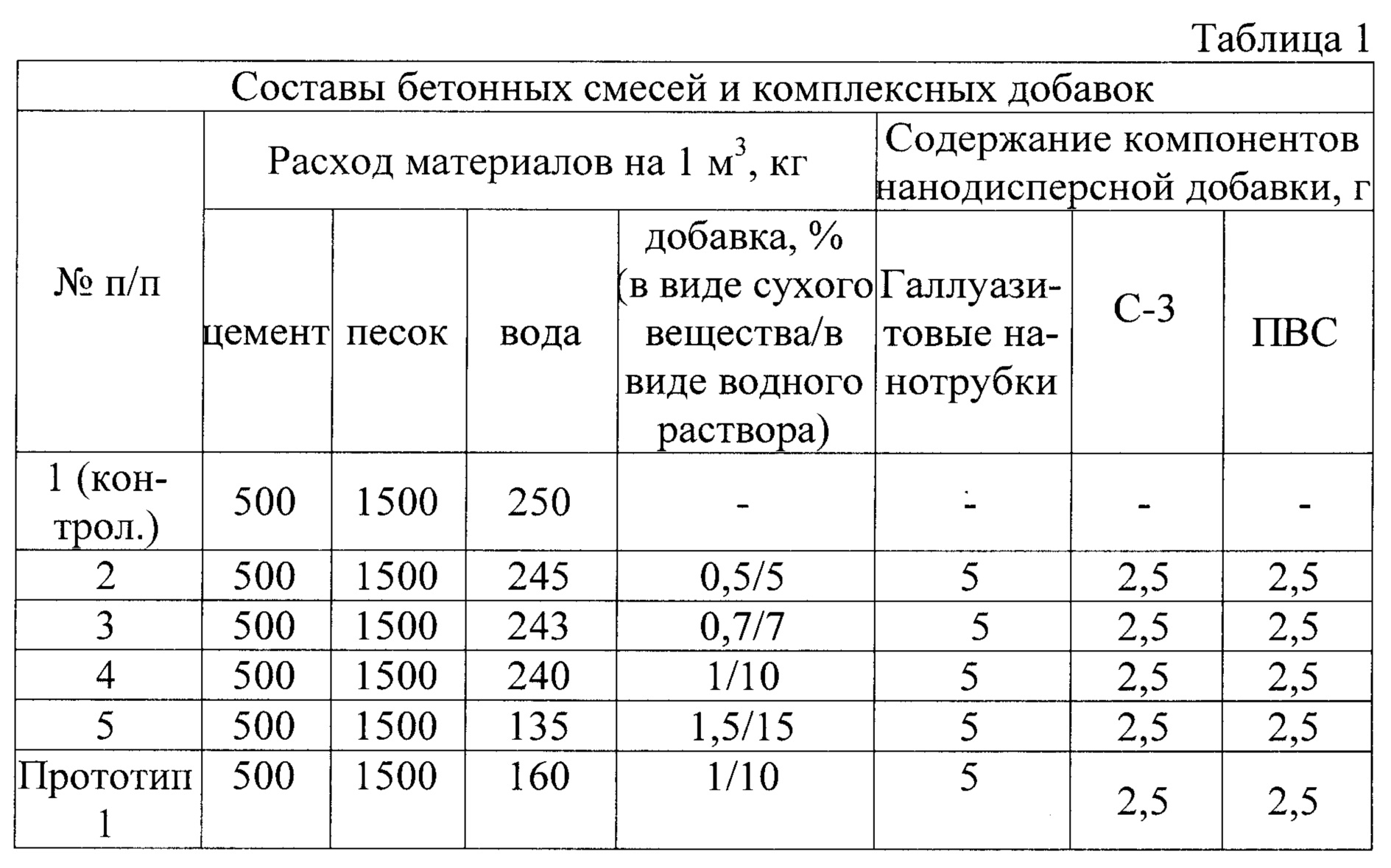

Состав бетона м300 на 1м3 — таблица: пропорции, приготовление своими руками

Приготовление бетона – очень важная и ответственная задача, от правильности выполнения которой напрямую зависят эксплуатационные характеристики, прочность и надежность, долговечность конструкций и зданий. Бетон используется при выполнении самых разных задач, рецептов с точным указанием пропорций компонентов множество и важно найти тот, что актуален для конкретного типа ремонтно-строительных работ.

Качественные характеристики бетона зависят от объемов и вида компонентов, правильного смешивания. Разные пропорции составляющих бетона дают возможность приготовить раствор с нужными показателями прочности (определяется маркой и классом), морозостойкости, пластичности, плотности и т.д. Несмотря на важность всех показателей, основополагающими считаются марка (обозначается буквой М и цифровым индексом) и класс (буква В и цифра).

Бетонный раствор замешивается на базе двух основных компонентов – цемента в качестве вяжущего и воды для затворения. Эти два ингредиента позволяют создать твердый цементный камень, который на практике используется очень редко. Для применения в разных сферах замешивают бетон, куда, кроме цемента и воды, для прочности добавляют наполнители – мелкие (песок) и крупные (гравий, щебень). Также усилить материал можно арматурными прутьями, каркасом или сеткой.

Эти два ингредиента позволяют создать твердый цементный камень, который на практике используется очень редко. Для применения в разных сферах замешивают бетон, куда, кроме цемента и воды, для прочности добавляют наполнители – мелкие (песок) и крупные (гравий, щебень). Также усилить материал можно арматурными прутьями, каркасом или сеткой.

Читайте также: про строительство и ремонт.

Любой рецепт бетона предполагает указание марки – в зависимости от того, какой показатель указан в проектной документации или СНиПе, ТУ, согласно которым осуществляются ремонтно-строительные работы, подбирается правильный рецепт.

Часто для получения нужной марки важно не только соблюсти объемы компонентов из расчета на 1 м3 раствора, но и учесть пожелания касательно качества, фракции составляющих (цемент должен быть определенной марки, песок и щебень нужной величины).

Для качества бетона и соответствия его нужным характеристикам важно соблюдать соотношения и правила проведения работ. Так, если заливка бетона М250, к примеру, осуществляется при минусовой температуре, то его прочность будет значительно ниже указанной.

Так, если заливка бетона М250, к примеру, осуществляется при минусовой температуре, то его прочность будет значительно ниже указанной.

Работать с бетоном лучше всего при температуре +5 градусов и выше. Далее раствор застывает в течение 12 часов, потом твердеет и набирает прочность в течение 28 суток. Лишь после этого конструкция или элемент готовы к эксплуатации, проведению дальнейших работ и т.д.

Технические характеристики бетона

Содержание статьи:

В соответствии со степенью прочности выделяют классы (В10, В15) и марки (М200, М300, М400 и т.д.). Чем выше числа возле обоих индексов, тем более прочным и стойким к разным нагрузкам является бетон. Именно класс и марка определяют сферу применения материала. Любая таблица пропорции бетона указывает, исходя из марки и класса.

Обычно эти два показателя взаимодействуют между собой (конкретной марке отвечает соответствующий класс). В проектной документации чаще всего указывается марка, а в разного типа инструкциях, ТУ – классы.

Соответствие марки применению бетона

Бетонные растворы разных марок используют в определенных сферах, для тех или иных конструкций, объектов, зданий. Так, к примеру, состав бетона М400 не актуален для выполнения подбетонки или черновой стяжки (обойдется дорого, а технические характеристики смеси просто не нужны). В то время, как бетон М100 не подойдет для сооружений гидротехнической конструкции.

Ниже в таблице представлено соответствие марок бетона сфере использования:

Специалисты не советуют менять указанную в проекте или просто соответствующую типу работ марку бетона на другую ни в сторону понижения, ни в сторону повышения. Более низкая марка бетона – это меньше прочности и стойкости к разным воздействиям, что может привести к быстрой деформации монолита, появлению трещин, полному разрушению конструкции из-за неспособности выдерживать возложенные нагрузки.

С другой же стороны, надеясь на более высокое качество здания или элемента, иногда готовят раствор более высокой марки, что совершенно неоправданно с точки зрения финансов. Так, состав бетона М200 предполагает использование цемента определенной марки и в нужном объеме, наполнителей подходящих фракций и качества.

Так, состав бетона М200 предполагает использование цемента определенной марки и в нужном объеме, наполнителей подходящих фракций и качества.

Если же взять более дорогой цемент в большем количестве, потратиться на высококачественный наполнитель (в котором нет необходимости по рецепту), бетонный монолит получится более прочным и стойким. Но сфера применения не позволит использовать по максимуму все эти показатели и приготовление материала обернется просто неоправданными расходами.

Разные марки бетона соответствуют типу работ, условиям эксплуатации, предполагаемым нагрузкам, климатическим особенностям и массе других факторов, которые нужно учитывать при выборе оптимального состава и марки раствора.

Основные компоненты бетонной смеси

Для получения рецепта приготовления бетонного раствора лучше всего использовать таблицы – в них указывается, сколько и каких компонентов нужно взять на 1 куб раствора.

Кроме пропорции, немаловажно изучить как общие, так и специфические требования к материалам. Специфические касаются точной величины (фракции) наполнителя, марки цемента и т.д. Общие же относятся ко всем видам цементного раствора и учитываются вне зависимости от того, готовят ли цемент на заводе или на объекте своими руками.

Требования к компонентам бетонного раствора:

- Цемент – должен быть произведенным как можно ближе к дате приготовления раствора. Лучше, если меньше 3-4 месяцев тому, в противном случае цемент наверняка уже потерял часть своей прочности (при условии правильного хранения). Если же материал хранился неправильно, в нем могут быть комки, которые уже не вернутся в исходное состояние и значительно ухудшат качество раствора. Лучше покупать цемент непосредственно перед использованием у проверенного производителя или поставщика, обязательно проверив дату изготовления.

Вода – пресная, без примесей (после тщательной очистки). Многие мастера игнорируют данный компонент, считая, что воду можно брать любую, но это не так. Качество смеси во многом зависит и от этой составляющей, которая отвечает за прохождение реакции схватывания, затвердевания.

Песок – обязательно очищенный, без каких-либо примесей (особенно опасна глина, которая ухудшает свойства адгезии), белого или серого цвета (но не желтого, что говорит о наличии глины в материале).

Щебень – чистый, без дополнительных включений, мелкого мусора и пыли. Желательно, чтобы это был гранитный щебень. Также могут подойти гравий либо известняк, но гранит считается лучшим выбором ввиду высокой морозостойкости и низкого водопоглощения.

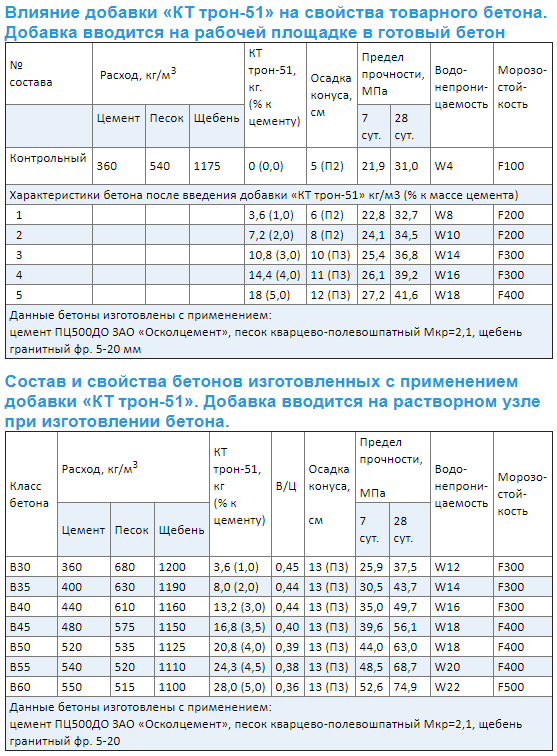

Дополнительные добавки – вводятся для изменения в лучшую сторону определенных характеристик бетонной смеси или уже застывшего монолита: пластификаторы улучшают пластичность и делают материал более комфортным в работе, гидроуплотнители защищают от повышенной влажности, противоморозные присадки дают возможность работать при минусовой температуре, обеспыливатели повышают прочность сырья и понижают его истираемость, замедлители твердения продлевают время застывания смеси.

Цемент и вода – основные связующие компоненты в растворе, поэтому считаются главными составляющими. Очень важно верно учесть отношение цемента к воде в соответствии с уровнем влажности мелких и крупных наполнителей. Поглощающая способность также зависит от сорта компонентов. Вычислить это все самостоятельно очень трудно, поэтому проще посмотреть в таблице, сколько и чего должно содержаться в одном кубе бетона определенной марки.

Мелкие и крупные наполнители создают структурный каркас бетона и будущего монолита, благодаря которому обеспечиваются нужные показатели прочности. Также наполнители нужны для понижения риска деформаций и стойкости к разным нагрузкам, воздействиям.

Расход материалов: таблица, пропорции бетона на 1м3

Чтобы приготовить куб бетона, важно знать, какая марка смеси нужна для выполнения конкретной задачи, а потом посмотреть в таблице пропорции и требования к компонентам. Ниже представлены таблицы – в них можно отыскать и компоненты для смеси М100, и состав бетона М300 на 1м3 (таблица предоставляет информацию по самым распространенным маркам):

Стандартная бетонная смесь, которая часто используется в частном строительстве для заливки фундамента, монолитных перекрытий и прочего, предполагает такие пропорции: 0. 5 части воды, 1 часть цемента, 2 части песка, 4 части щебня.

5 части воды, 1 часть цемента, 2 части песка, 4 части щебня.

Важные факторы, которые учитывают при выборе пропорции:

- Способ укладки раствора в опалубку – с использованием строительной техники или собственными силами. Если своими руками, то состав должен быть пластичным, если с применением техники, смесь может быть более плотной.

Бюджет – материалы для приготовления бетона стоят немало, поэтому нужно найти баланс между желаемым качеством и стоимостью, для основных работ (фундамент, перекрытия и т.д.) подбирая смеси высоких марок, а для ненагруженных конструкций и работ, где прочность не так важна, готовя раствор более низкого класса.

Тип возводимой конструкции, условия эксплуатации – во многих случаях проектную марку бетона повышают из-за неустойчивости грунтов, каких-то отдельных требований и особенностей.

Ниже представлены пропорции бетона для замеса раствора марок М100, М200, М300, М400:

Получается, что если нужно приготовить бетон (1 м3) марки М200, то берут 1 часть цемента марки М400, 2. 7 части песка, 4.9 частей щебня. При этом, если взять для приготовление раствора той же марки М200 цемент М500, пропорции уже иные: на 1 часть цемента понадобится 3.5 части песка и 5.2 части щебня. Другие соотношения работают для остальных марок бетонного раствора.

7 части песка, 4.9 частей щебня. При этом, если взять для приготовление раствора той же марки М200 цемент М500, пропорции уже иные: на 1 часть цемента понадобится 3.5 части песка и 5.2 части щебня. Другие соотношения работают для остальных марок бетонного раствора.

Чтобы получить данные в ведрах, достаточно знать плотность материалов. Так, одно ведро емкостью 10 литров будет весить 12 килограммов цемента (10 х 1200, так как насыпная плотность цемента составляет 1200 кг/м3), 14 килограммов песка (плотность 1400 кг/м3), 15 килограммов гравия и т.д. Достаточно просто поделить взятое число килограммов по пропорции на число килограммов, вмещаемое в ведро и мерять все этой емкостью.

Пропорции состава бетона для фундамента

При выборе соотношения компонентов для приготовления раствора с целью заливки фундамента не берут каких-то особых значений. Просто для основания и других ответственных (нагруженных) конструкций выбирают бетон высоких марок – как минимум М300, а то и М400, М500. Смесь готовится по обычному алгоритму, с четким соблюдением пропорций в соответствии с таблицей.

Просто для основания и других ответственных (нагруженных) конструкций выбирают бетон высоких марок – как минимум М300, а то и М400, М500. Смесь готовится по обычному алгоритму, с четким соблюдением пропорций в соответствии с таблицей.

Порядок приготовления раствора

Если бетонную смесь не планируется заказывать на заводе (в Москве и практически во всех регионах есть возможность заказать нужный объем раствора указанной марки с доставкой на объект), то до начала замеса следует изучить основные правила.

Обычно компоненты отмеряют ведрами, это самый простой и доступный вариант. И в таком случае не актуально указание пропорций в килограммах – желательно сразу считать ведрами, чтобы не переводить объем каждого компонента (для чего нужно знать плотность материалов как минимум).

В таблице указаны объемы материалов в ведрах для замешивания бетона разных марок:

Основные правила приготовления бетонной смеси в домашних условиях:

Ведро для отмеривания и лопата для смешивания компонентов должны быть сухими.

Чтобы получить более точные пропорции, щебень и песок в ведре аккуратно уплотняют, ровняют по краю емкости.

Сначала отмеряют песок и щебень, их тщательно смешивают в широкой таре, делают канавки, в них высыпают цемент, снова все смешивают, пока масса не станет однородной и ровного цвета.

Из массы формируют конус, внутри делают углубление, в него заливают нужный объем воды (сначала лучше порцию, потом добавить по необходимости). Смесь с краев емкости постепенно ссыпают в средину, чтобы вода полностью пропитала всю массу. Далее заливают вторую порцию и так до тех пор, пока смесь не приобретет нужную консистенцию.

Водоцементное отношение, указанное в рецепте, лучше не нарушать (иногда мастера делают слишком жидкий раствор, с ним легче работать), так как лишняя влага при испарении будет оставлять пустоты, понижая прочность монолита.

Если делать все по рецепту и технологии, то получить качественный раствор с нужными характеристиками для выполнения любой задачи вполне реально самостоятельно. Главное – не экономить на компонентах, следовать инструкции и пропорциям.

Источник

Бетон М300 В22.5: область применения, характеристики, пропорции

При заливке фундамента частного дома практически любого типа, рекомендуют применять бетон М300 В22.5. Его свойства оптимальны для условий нашей страны.

Содержание статьи

Характеристики бетона М300 В22.5

По стандартной классификации бетонный раствор М300 относят к тяжелому бетону. Вообще, классификация с использованием марки прочности (типа M300) устарела. Правильнее применять новые стандарты, по которым свойства бетона описываются прочностью на сжатие. Этот параметр отображается латинской буквой B и цифрами, которые и обозначают предел нагрузки, которую выдерживает данный тип бетона при сжатии. Для бетона М300 ближайшее соответствие — В22,5. Пока не привыкнут к новой терминологии, многие стараются применять обе. Так что часто говорят «бетон М300 В22.5», учитывая обе классификации.

Гравийный бетон М300 применяют при заливке фундаментов частных домов и коттеджейБетон М300 В22.5 может быть на гранитном и известковом заполнителе. В зависимости от типа заполнителя масса кубометра — 1,83-2,5 т/м³. Этот параметр называют еще удельной плотностью или просто плотностью. На известковом щебне вес одного куба раствора будет в районе 1850 кг/куб.м. Минимально допустимое значение — 1800 кг/м3. Меньший вес может быть только при нарушении технологии или при использовании некачественного заполнителя. При использовании гранитного заполнителя вес куба бетона М300 будет порядка 2300-2500 кг/м³. Конкретная цифра зависит от подвижности данного раствора. Чем выше подвижность, тем меньше масса. Раствор с гранитным заполнителем называют еще гранитным бетоном, на известняке — известковым.

Характеристики и технические показатели

Бетон М300 В22.5 имеет такие характеристики:

Как при производстве любого бетона, для того чтобы раствор набрал нормированную прочность, важно выбрать качественные компоненты. Если собираетесь готовить его сами, обратите внимание на чистоту компонентов, свежесть цемента (не старше 3 месяцев с даты производства). Очень важно также точно соблюдать пропорции. Больше цемента, воды, добавок вводить нельзя. В большинстве случаев это ведет к снижению прочности. Так что пропорции выдерживаем максимально точно. Если говорить о ГОСТе, то он допускает отклонения в размере 3-5% от массовой доли. Не более того.

Область применения

Как видно из технических характеристик, бетон М300 В22.5 имеет высокую прочность, водостойкость, отлично переносит морозы. Все это и определило область его использования. Его применяют:

- При заливке фундаментов частных домов и коттеджей.

- Для отмостки вокруг дома.

- Для садовых дорожек, изготовления самодельных плит для дорожек.

Бетон М300 B22.5 применяется широко как в частном, так и в многоэтажном строительстве

- При изготовлении бетонных лестниц.

- Для бетонирования площадки под авто.

- Для монолитных стен и перекрытий в многоэтажных домах.

- При строительстве бассейна.

Как видим, бетон М300 В22.5 применяется и в частом домостроении. Особенно популярен он при заливке фундамента, но для этой цели лучше заказать готовый раствор. Особенно при заливке плитного фундамента. Тогда точно получится залить всю площадь без холодных швов. В остальных случаях объемы будут не такими значительными и можно приготовить бетон М300 своими руками.

Пропорции бетона 300 марки

Бетон M300 B22,5 состоит из щебня, песка и воды. Для улучшения свойств (морозостойкости и водостойкости), повышения текучести могут вводиться добавки. В остальном состав стабилен.

Для замеса подходит цемент марки ПЦ 400 — это рекомендованная марка. Допустимая — ПЦ 500. Цемент покупать желательно произведенный не больше двух месяцев тому назад. Через три месяца он теряет 20% прочности, затем еще больше. Так что свежесть вяжущего критически важна. Вода берется обычно по отношению к доле цемента и составляет 0,45-0,56 от его количества. Точный расход можно подобрать только относительно конкретных материалов и особенно влажности песка.

Пропорции для бетона М300 для цемента ПЦ 400 и ПЦ 500Чтобы проще было ориентироваться, в таблице пропорции даны в килограммах и объемных долях. При закупке материалов чаще нужны килограммы, при замесе обычно применяют объемные доли — ведра или лопаты. Такая мера, конечно, точности не дает. Если собираетесь готовить раствор для фундамента дома, лучше все-таки точно отмерять компоненты. Иначе какую прочность вы получите — никто не знает.

Компоненты бетона М300

Про цемент уже сказали. Чтобы сделанный своими руками бетон М300 В22.5 имел нужную прочность, он должен быть свежим. Норму лежалого надо увеличивать раза в 2-4, но результат можно гарантировать только после испытания. А это долго и вряд ли кто-то будет с этим возиться. Так что цемент ищем хорошего производителя, фасованный на заводе, с указанием даты выпуска.

Проверить прочность бетонного камня можно и в домашних условияхЩебень

Допускается использование известкового и гранитного щебня. При использовании известкового, смотрите, чтобы его прочность была не ниже, чем М600. У гранита она и так будет выше, так что тут не стоит беспокоиться. Щебень должен быть как минимум двух фракций, но лучше смешать все три: крупную, среднюю и мелкую. Крупной порядка 30-35%, остальное в равных долях (средняя и мелкая). Это позволит более равномерно распределять заполнитель. Удачно подобранный состав щебня позволяет повысить прочность бетона до В25 при тех же пропорциях.

Изменение пропорций в зависимости от типа щебняВне зависимости от типа щебня он должен быть чистым, без пыли и посторонних вкраплений. Наличие пыли и глины снижает прочность бетона, причем серьезно. Так что выгружаем либо на чистую площадку, либо на кусок брезента, другой чистой ткани или пленки. Если щебень грязный, его лучше вымыть и высушить. Но на это требуется время и если его нет, ищите чистый.

Песок

Чтобы приготовить бетон М300 В22.5 нужен речной мытый песок. Можно использовать и карьерный, но точно мытый, чтобы было минимальное количество посторонних примесей. Наличие комков глины вообще не допускается. Если есть такая проблема, песок предварительно просеивают через сито. Подержите песок в руках и потрите, если на ладони остается пыль, то лучше его промыть и высушить.

Лучше всего смешать три фракции пескаПри изготовлении бетона заменить песок мелким гранотсевом нельзя. Не та будет прочность. Для гарантированного результата лучше и песок брать нескольких фракций: крупный и средний. Пылеватый (очень мелкий) не нужен.

Как приготовить бетон марки 300

Замесить бетон — это только кажется, что это просто. На самом деле даже порядок закладки компонентов имеет значение. Еще важна однородность. Так что перемешивать компоненты надо тщательно. Чаще всего применяют такой порядок закладки материалов:

- Закидывают половину нормы щебня.

- Заливают половину нормы воды.

- Перемешивают до равномерного увлажнения.

- Добавляют песок и цемент, добиваясь равномерного распределения.

- Закидывают оставшуюся половину щебня. Снова перемешивают.

- Добавляют воду.

Этот вариант хорош, если песок сеянный (без комков), но требует обычно больше времени. Если песок не просеивали, сначала в грушу закидывают сухие щебень и песок и хорошо смешивают. При этом щебень разобьет все имеющиеся песочные комки. Затем добавляют цемент и перемешивают до равномерного серого цвета. После уже льют воду.

Вообще, для получения нормальной прочности важно размешать все компоненты очень тщательно. Проверить готовность раствора можно, если вывалить некоторую его часть и осмотреть заполнитель. Каждый камешек должен обволакиваться сметанообразной смесью из песка, цемента и воды. И смесь эта должна быть однородной, одной консистенции и одного цвета. Пару раз изменив порядок закладки, время перемешивания сможете сами определить лучший для себя алгоритм, потому что единственного и правильного просто не существует. Составляющие у всех разные, различной влажности. Так что как приготовить раствор выбираем сами.

Состав бетона м400,м200 м300 на 1м3 таблица

Без использования бетонной смеси сегодня не может обойтись ни одна жилая или промышленная стройка. Чтобы задача была выполнена правильно, нужно знать особенности рабочего материала. Качество смеси напрямую зависит от соотношения его ингредиентов.Мы разберем в статье, из чего состоит бетон и как получать определенные марки. Если вы хотите получить на выходе прочную постройку, то внимательно ознакомьтесь с этой статьей, где мы подробно рассмотрим состав бетона. Освоить материал вам помогут полезные таблицы.

Компоненты бетона и рекомендации по выбору

Готовый бетон состоит из четырех основных компонентов, их необходимо замешать определенным образом, чтобы получить ту или иную марку смеси. Итак, в бетон входят:

- Цемент. Предпочтение стоит отдавать проверенному магазину. Разумеется, вы не сможете визуально проверить содержимое этих мешков, но есть и другой вариант проверки. Проверьте на ощупь мешки с материалом и убедитесь, что внутри нет затвердевших участков. Также важно проверить дату изготовления. Рекомендуется отдавать предпочтения цементу, который был произведен не раньше 4-х месяцев с момента покупки.

- Щебень. Основной крупный наполнитель. Он должен быть чистым, без пыли и другого мелкого мусора. Если добавить в раствор компонент, не соответствующий этим требованиям, то сцепление со смесью будет некачественным, как результат, прочность готового материала будет низкой. Лучше всего для бетона подходит щебень гранитной породы.

- Вода. Чтобы приготовить качественную бетонную смесь, необходимо взять пресную воду. Желательно, чтобы она была предварительно очищена от различных примесей. Многие строители совершают ошибку и не уделяют внимание это компоненту.

- Песок. Для строительства нужно использовать очищенный песок. Вы сможете определить наличие глины по внешнему виду. Если материал имеет выраженный желтый цвет, значит в нем много глины. Для приготовления бетона лучше всего брать серый или белый песок.

Полезный совет! Помимо щебня в создании бетонной смеси применяют и другие материалы. Гравий используют для приготовления 450-ой марки бетона. Для более низких марок берется известняк. Что касается гранита, то он обладает лучшими показателями морозоустойчивости и прочности.

Цемент и вода являются связующими элементами бетонной смеси, поэтому их можно назвать главными компонентами. Особенно важно учитывать отношение цемента к жидкости, принимая в расчет уровень влажности остальных ингредиентов. В зависимости от сорта компонентов, отличается поглощающая способность. Со связывающими элементами разобрались, идем дальше.

В любом бетоне должны присутствовать мелкие и крупные заполнители. Задачу мелкого выполняет песок, а крупного – щебень. Эти компоненты обеспечивают бетону структурный каркас, за счет которого готовый материал имеет высокие показатели прочности. Еще одна задача заполнителей заключается в снижении рисках необратимых деформаций.

Стандартные соотношения составов

Эта таблица поможет определить состав бетона по объему на 1м3 для разных марок, включая бетона М300:

Вот пропорции для стандартной бетонной смеси:

- ½ часть воды;

- 1 часть связующего компонента – цемента;

- 4 части крупного заполнителя – щебня;

- 2 части мелкого заполнителя – песка.

Перед началом строительных работ необходимо подобрать правильные соотношения. Выбор подходящей марки стоит поручить специалисту, так как от этого зависит долговечность и качество будущей постройки. Чтобы правильно выбрать бетона пропорции, необходимо учитывать следующие вопросы:

- Как именно будет происходить укладка смеси в опалубку? Это можно сделать своими силами или при помощи строительной техники. Зная ответ на этот вопрос, вы сможете определить, какой именно состав подобрать – плотный или более пластичный.

- Готовы ли вы купить дорогостоящие, но качественные материалы? Обычно в частной стройке подбирают средние марки, так как на здание в дальнейшем не будут действовать нагрузки. Главная задача строителя – возвести надежное основание. Профессионалы рекомендуют строить фундамент из высоких марок бетона.

- Какая конструкция будет возводиться при помощи этого материала? Иногда строителю нужно доделать пристройку, в других случаях планируется возведение фундамента и несущих стен из одной марки бетона. Опять же, здесь все зависит от особенностей места стройки, поэтому марку должен подобрать профессионал.

На этой таблице показаны соотношения компонентов для марок М100-М400 на 1 м3:

Сразу стоит сказать, что идеальный рецепт получить невозможно. Компоненты, входящие в состав смеси, могут сильно отличаться по качеству, поэтому стоит указать ориентировочные соотношения для бетона. Возьмем самую популярную пропорцию 4:1, где 4 – это песок, а 1 – цемент. Качество наполнителей, применение, количество бетона и другие факторы влияют на эти пропорции. Важно понимать, сколько кг нужно на один куб бетона.

Здесь, соответственно, указаны пропорции и состав бетона марки М150, М250, М350, М450 на бетон м3:

Приготовление бетона на примере марки М400

Для приготовления любой марки рекомендуется брать цемент М500, который входит ив состав бетона М200. Нам необходимо 20 ведер цемента, что касается песка, то по таблице на состав 1 м3 нужно 1,6 кг. Умножаем 20 на 1,6 и получаем 32 ведра песка. Со щебнем проделываем такую же операцию – 64 ведра (1 кубометр бетона требует 3,2 кг щебня). Нужно 10 ведер воды для приготовления бетона марки М400 (20 умножаем на 0,5). Как видите, рассчитать состав бетона М400 при помощи таблицы будет достаточно просто.

Приготовление

Вы уже знаете состав бетонной смеси, и как рассчитываются пропорции бетона. В частном строительстве проще всего отмерять количество материала ведрами. При приготовлении раствора убедитесь, что лопата и ведро сухие. Чтобы получить максимально точные пропорции, щебень и песок в ведрах необходимо уплотнить и выровнять по краям.

Еще одна полезная таблица, где показано соотношение бетона к марке цемента. К примеру, с помощью В7 5 можно получить бетон М100:

Щебень с песком перемешиваются отдельно. Внутри необходимо сделать канавки и засыпать туда основной компонент – цемент. Все элементы необходимо тщательно перемешать между собой, пока вы не получите равномерную по цвету массу. В ней формируют конус и делают углубление в середине. Сюда вы и будете заливать воду порциями. Необходимо ждать, чтобы каждая порция полностью впиталась. Таким образом, вы получите подходящую бетонную смесь. Как видите, приготовление тоже имеет свои особенности. Освоить соотношение компонентов на 1 куб.

Состав и характеристики бетона М300 от beton-pesok.kh.ua

Популярность бетона М300 обоснована его качеством и относительно низкой стоимостью. Он более прочен по сравнению с сортами М100, 200, но дешевле и удобнее в работе, чем М400. Такой материал подходит для изготовления ответственных конструкций типа фундаментов, промышленных зданий, складов.

Базовые свойства

Характеристики бетона М300 оцениваются по ГОСТ, в котором предусмотрены следующие показатели:

- класс прочности B22,5 – соответственно, бетон выдержит давление уровня 22,5 МПа;

- морозостойкость F150 – материал способен выдержать 100-200 циклов замораживания с последующим оттаиванием;

- подвижность – П2, 3, 4. На бетон М300 цена тем выше, чем выше подвижность и чем больше различных добавок использовано.

Состав и пропорции материала

Состав бетона М300 стандартный: цементное вяжущее, песок, вода, щебень. Щебень здесь может использоваться разного происхождения – гранит, гравий, известняк. Для приготовления такого бетона чаще применяется цемент М400.

Соотношение цемента, песка и щебня в данном случае составит 1:1,2:2,7. Количество воды рассчитывается как 50% от используемого цемента. Соответственно, из 10 литров цемента получится 31 литр бетона, если строго выдержать приведенные пропорции.

Лучше всего использовать гравийный щебень – приготовленный с ним бетон будет прочнее, но и дороже. В этом строительном растворе именно щебень с песком (наполнители) являются основой структуры, именно они в процессе эксплуатации принимают на себя основную нагрузку. Чтобы раствор получался надежным, показатели прочности заполнителя должны вдвое превышать марку бетона. То есть, для бетона марки М300 в качестве заполнителя вполне подходит известняк прочностью 600 кгс/см2.

Важно не только выдерживать пропорции при приготовлении, но и правильно смешивать компоненты. Для этого используется бетономешалка с вибрированием. Благодаря этому снижается количество воздушных пузырьков внутри раствора.

Вы можете приготовить бетон самостоятельно, но для экономии трудоемкости и обеспечения требуемого качества объекта его заказывают. В компании его можно заказать недорого, причем выбрать требуемую степень удобоукладываемости – ту, которая соответствует требованиям объекта.

После заливки важно правильно ухаживать за бетоном, чтобы на его поверхности не появились трещины.

характеристики, пропорции приготовления, состав, цены

Бетон М-300 относится к тяжелым стройматериалам, так как имеет высокую плотность и прочность, благодаря этому он применяется для строительства конструкций, которые подвергаются значительным нагрузкам. Купить смесь можно в готовом виде или изготовить своими руками.

Оглавление:

- Технические параметры М300

- Соотношение компонентов

- Цена и от чего она зависит

Положительные качества М-300

- длительный срок эксплуатации;

- не боится перепадов температур;

- устойчив к прямому воздействию огня, не загорается;

- отличная прочность;

- влагонепроницаемый материал;

- возможность улучшения свойств за счет различных присадок.

Состав и характеристики

Чтобы приготовить бетон марки М-300, потребуется портландцемент М400 или М500, песок, щебень и вода. Щебенка может быть гранитной, гравийной или известняковой. Сооружение из гранита будет самым прочным, но и весить больше других. Крупный заполнитель используется для повышения прочности изделия и снижения расхода вяжущего вещества, так как последний стоит дороже остальных. Песок добавляется разных фракций, без содержания глины, тогда раствор получится максимально плотным, без пустот.

Технические характеристики:

- класс – В22,5;

- подвижность – П2-П4;

- морозоустойчивость – F100-F200;

- водонепроницаемость – W6-W8;

- жесткость – Ж2-Ж4.

Бетон М-300 способен выдерживать до 200 циклов оттаиваний и размораживания, поэтому его выбирают для строительства сооружений, находящихся в климате с суровыми погодными условиями. Подвижность можно повысить, добавляя соответствующие модификаторы.

Марка М300 широко используется во многих сферах строительства. Из нее изготавливают фундаменты всех типов – монолитные, ленточные, с ростверком, столбчатые. Благодаря высокой прочности и морозоустойчивости отлично подходит для создания лестниц, крылец, площадок, тротуаров, отмосток и других конструкций. Еще одна сфера применения – это обустройство фундаментов для возведения заборов, монолитных стен и перекрытий.

Пропорции и как приготовить

Соотношение компонентов изменяется с маркой по прочности цемента: чем она выше, тем меньше добавляется вяжущего вещества или больше вносится заполнителей.

Таблица с составом и пропорциями М300 (расчет на 10 л цемента):

| Марка цемента по прочности | Соотношение, Ц:П:Щ | Пропорции в кг, П:Щ | Количество раствора, л | |

| М300 | М400 | 1:1,9:3,7 | 17:32 | 42 |

| М500 | 1:2,4:4,3 | 22:37 | 48 |

Пропорции могут быть изменения в случае повышенной влажности ингредиентов. Нельзя вливать чересчур много воды, из-за ее избытка произойдет расслоение смеси и ухудшится прочность всей конструкции.

Перед тем как приготовить бетон класса В22,5 марки М300, все компоненты проверяются на качество. Цемент должен быть без камушков. Их наличие говорит о том, что состав хранился в неправильных условиях. В помещении была избыточная влажность, которую цементный порошок впитал. В итоге вяжущее вещество частично вступило в процесс гидратации, из-за чего и появляются комки в мешках. Такой материал будет иметь марку ниже заявленной. Также снижается качество цемента после длительного хранения, особенно, если тара ранее была распакована.

Чтобы сделать раствор М300, сначала через сито просеивают цемент и песок. Оно поможет удалить камушки и другой мусор. Если песок с примесями, то его отмывают, так как содержащаяся в нем грязь ухудшит прочность. Вода используется только чистая (водопроводная), из-за грязной на готовой конструкции позже вырастет плесень или грибок.

Технология изготовления в бетономешалке:

- Смеситель устанавливается на ровном участке. В емкость засыпается половина щебня от рассчитанной пропорции на 1 м3 и часть воды.

- По очереди добавляется песок, цемент и остатки щебенки.

- Постепенно вливается вода.

- Перемешивается несколько минут, после чего проверяется консистенция.

К соотношению компонентов при приготовлении раствора рекомендуется добавлять 10%. Таким способом выйдет компенсировать потери во время засыпки и перемешивания.

После заливки смеси ее обязательно следует обработать вибратором, чтобы удалить пустоты. Воздух в структуре бетона значительно снижает его прочность. Под нагрузкой в ослабленном месте может появиться трещина.

Если укладка раствора проводится в зимнее время, то при приготовлении нужно добавлять противоморозные присадки. При необходимости обустраивается теплица или палатка над местом заливки, в которых устанавливается тепловая пушка. Для качественного схватывания и затвердения нужна температура, при которой вода будет находиться в жидком состоянии. При неравномерном распределении нагрева процесс гидратации пройдет по-разному, из-за этого конструкция не наберет нужной прочности.

Стоимость и от чего она зависит

На цену бетона за 1 куб влияет его марка: чем она выше, тем дороже. Увеличивается стоимость за кубометр с внесением каких-либо добавок, улучшающих характеристики, например, пластичность или морозоустойчивость. Меняется стоимость и исходя из типа заполнителя: куб М-300 с гравием стоит дешевле примерно на 7-10%, чем с гранитом.

Таблица с ценами с учетом доставки:

| Марка | Цена за куб, рубли |

| М300 F100 W6, гравий | 3300 |

| М300 F100 W6, гранит | 3500 |

| М300 F150 W8, гравий | 3900 |

| М300 F150 W8, гранит | 4100 |

Стоимость бетона с доставкой за 1 м3 увеличивается в зависимости от удаленности места строительства. Придется доплачивать за каждый 1 км. Поэтому перед тем как приобрести кубометры материала, следует уточнить, включена ли доставка и на какое расстояние.

Снизить общие затраты на покупку кубов М300 можно, отказавшись от доставки готового состава. В этом случае нужно будет самому привезти все компоненты. Бетономешалку, если она потребуется всего один раз, лучше арендовать. Песок и цемент выйдет перевезти самостоятельно, купив в мешках. Щебенку покупают у любой компании, занимающейся ее производством, и она же осуществит доставку.

Если после применения раствора остались неиспользованные ингредиенты, то их упаковывают. Вяжущий порошок следует укрыть полиэтиленовой пленкой так, чтобы он не мог впитывать воду. Такой метод хранения поможет сохранить все характеристики.

Для приготовления М300 по любым пропорциям не рекомендуется выбирать битый кирпич или другой лом. Камни будут иметь разные размеры и пористость, из-за этого не удастся достичь нужной марки по прочности и устойчивости бетона к негативным воздействиям.

Состав и пропорции бетона в ведрах для изготовления фундамента

Бетон является одним из самых универсальных и распространенных материалов для заливки фундамента. Его приготовление сопряжено с рядом сложностей, в частности соблюдением пропорций и выбором качественных составляющих для приготовления состава. В этой статье мы постараемся изложить ряд рекомендаций, способных помочь вам сделать оптимальный раствор для фундамента своими руками, с помощью самой часто используемой мерной единицы – ведра.

Специфика бетонных смесей

Цемент и вода – самые важные компоненты, входящие в состав бетона, они отвечают за цельность структуры, а затем образуют бетонную плиту. Тем не менее во время затвердевания плита может деформироваться и давать усадку до 2мм/м2. Для того чтобы избежать растрескивания и деформации цементного камня в состав необходимо включить песок и щебень (также может использоваться керамзит и гравий). Эти наполнители создают структурированную арматуру, которая принимает напряжение от усадки на себя. Благодаря этому бетон становится более прочным, а усадочные погрешности уменьшаются.

Пользователи часто ищут:

Не стоит покупать цемент заранее, так как он быстро впитывает влагу, содержащуюся в воздухе, а это снижает его качественные свойства. Таким образом, цемент, купленный полгода назад, может уже не соответствовать своей марке и вы не сможете правильно рассчитать пропорции.

Обозначения бетона и области применения

Для того чтобы разделять бетон на виды используются буквенно-численные обозначения. Первой идет буква «М», а за ней число, обозначающее степень сопротивляемости бетона сжатию к моменту полного затвердения (приблизительно месяц). Например, М400, в этом случае сопротивление равняется 400 кг/мс2. А значит, чем больше цифровое обозначение, тем более прочным является бетон.

Для каждого вида строительных работ используется конкретная марка бетона:

- марки от М100 до М150 используются для заливки под фундамент;

- М200 является самым распространенным вариантом, с помощью этой марки заливается фундамент, стяжка пола, подпорные стены и дороги;

- М350 используется как заливка для фундамента под крупные сооружения, а также для дорожных настилов.

- марки с более высокими показателями используются уже при строительстве более сложных и тяжелых конструкций, таких как различные гидросооружения, плотины и дамбы, в быту они не применяются.

Пропорции бетона для фундамента в ведрах

При выполнении работ своими руками в бытовых условиях правильность пропорций чаще всего измеряется в ведрах – это то, что найдется в обиходе у каждого дачника. Это позволяет достаточно быстро замесить бетон, не в ущерб качеству. В соответствии с требованиями конкретного фундамента подбираются состав компонентов бетонной смеси, т.е. их пропорции в ведрах.

Учитывайте, что каждый компонент смеси обладает разным весом: цемент вместе с ведром весит около 15кг, песок-19кг, а щебень примерно 17,5кг.

Совет! Применяйте мелкий щебень, фракция которого не выше 2мм.

Для получения 1 куба бетона пропорция должна составлять 2/5/9, где 2- цемент, 5 –песок, а 9 – щебень.

Наиболее оптимальным станет приготовление раствора М200, который отлично подходит для заливки фундамента или стяжки пола. Обычно объем воды, добавляемой в состав, соответствует половине объема цемента.

Состав следует изготавливать перед началом работ по бетонированию, а на сам процесс отвести около двух часов, в противном случае он может начать застывать.

Если вы хотите возвести конструкцию на каркасе подойдет столбчатый фундамент, который не требует приготовления прочной смеси.

Измерять материалы в ведрах можно, если вам предстоит небольшой объем работ и, если заливка фундамента будет происходить поэтапно.

Соотношение компонентов и общие рекомендации

Не так просто понять какое же соотношение составляющих является оптимальным, ведь каждая постройка сугубо индивидуальна, поэтому при строительстве своими руками опирайтесь на рекомендуемые пропорции.

Таблица, которую вы видите ниже, представляет пропорции, выраженные долями, поэтому ведро отлично подойдет как мерная единица:

Таблица соотношения цемента, песка и щебня

Наиболее подходящим аппаратам для замеса бетона правильной однородной консистенции станет бытовая бетономешалка.

Важно! Учитывайте, что песок содержит влагу, поэтому перед началом работ его необходимо тщательно просушить либо уменьшить количество воды в пропорции. А также следует проверить чистоту песка, он не должен содержать примеси глины и ила, или же может содержать их в очень маленьком количестве. Для этого поместите небольшое количество песка в емкость и залейте водой, если появится много вязкого осадка, значит, он не пригоден для работы.

Онлайн калькулятор

Для расчета пропорций бетонной смеси воспользуйтесь онлайн калькулятором.

Марка бетона

М100М200М250М300

Некоторые предпочитают делать это лопатой, но этот инструмент не обеспечивает достаточную эффективность, что отражается на качестве результата.

Если у вас все-таки нет выбора, то можно воспользоваться вышеописанным инвентарём, но проследите, чтобы он был абсолютно сухой, как и ведро для замеса. Все материалы отмеряют с помощью ведер, а затем хорошенько утрамбовывают и выравнивают с помощью лопаты. Чтобы работать со смесью было удобно, понадобиться емкая тара. Вымешиваем песок и щебень, делаем на поверхности массы неровности, в которые засыпаем цемент. Тщательно вымешиваем все компоненты до получения однородной консистенции.

Работы по заливке фундамента следует проводить в теплое время года, чтобы он не начал замерзать, а образовавшиеся кристаллы льда не начали его разрушать изнутри.

Таким образом, мы рассмотрели пропорции и состав бетона, как видите все достаточно просто. Важно лишь учитывать некоторые тонкости и обладать некой сноровкой при вымешивании. Внимательно изучайте состав покупаемых материалов и их свойства, тогда результат вас порадует. Даже если вы где-то что-то упустите и в результате получите бетон более низкой марки, нежели планировали, он вполне подойдет под установку фундамента для дома или беседки.

(PDF) Разработка бетонной смеси k-300 для сейсмостойкости Жилищная инфраструктура в Индонезии

2

1234567890 ‘’ «»

ICIESC-2017 IOP Publishing

IOP Conf. Серия: Физический журнал: конф. Series 970 (2018) 012001 doi: 10.1088 / 1742-6596 / 970/1/012001

жесткие волокна для бетонных смесей. Это сделано для повышения прочности, особенно колонн, а также балок строительных конструкций

, чтобы выдерживать нагрузки. Инновация бетонных технологий была также применена в странах

, таких как Малайзия, в 2005 году в рамках проекта Smart Tunnel в Куала-Лумпуре с использованием Lightweight

Конкретный метод (LCM).С помощью этого проекта наводнения, которые затопляют Куала-Лумпур и его окружающие

районов, можно преодолеть и направить в туннель для дальнейшего направления к морю (Ли и Хунг,

2005). Исследования, проведенные Kuehn (2010) в Канаде, показывают, что частицы размером 10 мкм могут быть использованы для бетонных смесей в строительных конструкциях. Можно утверждать, что результаты исследования

близки к результатам, полученным с золой для бетонных смесей, поэтому основа этого исследования хорошо подходит для использования

в зонах стихийных бедствий.Кроме того, исследование Zulkarnain (2011) предполагает, что бетонные смеси

могут быть увеличены в прочности за счет добавления кремнеземного порошка, особенно для легкого бетона, который можно использовать

для домов в зонах бедствий с относительно быстрой обработкой и не требует высокой стоимость

построенных зданий. Предыдущее исследование Karolina et al. (2014) пришли к выводу, что вулканический пепел от

доMt. Sinabung может быть одним из заполнителей бетонной смеси.Исследование Zulkarnain (2015) прочности бетона

с добавлением вулканического пепла показывает, что эта добавка может увеличить прочность бетона

таким образом, что можно восстановить поврежденный землетрясением корпус

вокруг горы Синабунг. В результате инновационного исследования в 2016-2018 годах была получена новая бетонная смесь К-300

для сейсмоустойчивой жилищной инфраструктуры в Индонезии, которая может быть непосредственно нанесена на зону землетрясения

.Например, для района Северной Суматры это подходит для жилья

вокруг безопасной зоны горы Синабунг, как на короткий, так и на долгий срок.

2. Обзор литературы

Предварительное исследование Zulkarnain et al. (2014) сказали, что смесь пальмового масла также может быть использована для

легких бетонных смесей. В этом исследовании получено повышение прочности на сжатие бетона

, который также может быть использован для строительства жилья в зоне бедствия.Результаты были опубликованы в журнале

Journal of Civil Engineering Research 2014. В материалах 3-ей Международной конференции по геологическому зонированию

и 5-го семинара и краткого курса HASTAG (GIZ 2014-HASTAG

5), стр. 90-98, Каролина и др. (2014) представили результаты исследования пепла от извержения горы

Синабунг со следующими выводами: (1) Установлено, что водоцементный фактор настолько высок, что

влияет на прочность полученного бетона на сжатие.(2) Результаты визуального наблюдения показывают, что

поверхность кирпича имеет ту же форму, что и уравнение частиц, таким образом, поверхность кирпича

становится плоской. (3) Использование кирпичного материала из пепла горы Синабунг привело к увеличению поглощения

, что в исследовании на 4,142%. (4) Исходя из полученной прочности на сжатие, добавление

10% золы приведет к прочности на сжатие 211,01 кг / см2 с обработкой и преобладанием

SiO2 в бетонной смеси.(5) Исследования показали, что ясень горы Синабунг

можно использовать в смеси для изготовления кирпича. Использование золы извержения горы Синабунг в бетонной смеси

повысит прочность бетона на сжатие через 28 дней испытаний. Результаты испытания на сжатие

через 28 дней составили 166,90 кг / см2 без использования смеси (0%), прочность на сжатие через 28

дней составила 173,72 кг / см2 для 5% смеси, прочность на сжатие через 28 дней составила 207.14 кг / см2 на 10

% смеси, а прочность на сжатие через 28 дней составила 130,97 кг / см2 на 15% смеси. Другие химические составы

: SiO2 = 74,3%, AL2O = 3,3%, CAO = 1,79% (Karolina et al., 2014).

Зулкарнайн Ф. (2015) в ходе внутренних исследований в Университете Мухаммадии на Северной Суматре

(UMSU) изучил характеристики прочности и упругости бетонных смесей с использованием порошка кремнезема

для жилищного строительства.Таким образом, предварительное исследование для этого исследования является очень полезным, и

может быть основой для исследования бетонной смеси К-300 для сейсмоустойчивой жилищной инфраструктуры в

Индонезии. Проверка материалов становится решающим фактором в повышении прочности на сжатие

тестируемого образца. Выбор материалов и методов или способов смешивания также является вопросом приоритета

перед испытанием образцов. Образцы будут испытываться с кубическими и цилиндрическими формами для каждых

планового возраста до 28 дней.По результатам испытаний будет получено хорошее значение, которое будет использоваться в качестве эталона

для бетонной смеси в зоне бедствия. В последнем разделе состав бетонной смеси

на каждый 1 мешок 40 кг цемента может быть изменен. определяется на основе объема смеси

Бетон со сверхвысокими характеристиками

Бетон со сверхвысокими характеристиками (UHPC) представляет собой цементный бетонный материал, имеющий минимальную заданную прочность на сжатие 17000 фунтов на квадратный дюйм (120 МПа) с заданными характеристиками. требования к прочности, пластичности при растяжении и вязкости; волокна обычно включаются в смесь для достижения определенных требований.

Бетон со сверхвысокими характеристиками (UHPC), также известный как реактивный порошковый бетон (RPC). Материал обычно составляется из портландцемента, дополнительных вяжущих материалов, реактивных порошков, известняка и / или кварцевой муки, мелкого песка, высокодисперсных восстановителей воды и воды. Материал может быть разработан для обеспечения прочности на сжатие, превышающей 29 000 фунтов на квадратный дюйм (фунт / кв. Дюйм) (200 МПа). Использование тонких материалов для матрицы также обеспечивает плотную гладкую поверхность, которая ценится за ее эстетический вид и способность близко передавать детали формы на закаленную поверхность.В сочетании с металлическими, синтетическими или органическими волокнами он может достигать прочности на изгиб до 7000 фунтов на квадратный дюйм (48 МПа) или выше.Типы волокон, часто используемые в сверхвысоком давлении, включают высокоуглеродистую сталь, ПВС, стекло, углерод или их комбинацию или другие. Пластичность этого материала является первой для бетона, поскольку он способен деформировать и выдерживать изгибные и растягивающие нагрузки даже после начального растрескивания. Высокие сжимающие и растягивающие свойства UHPC также способствуют высокой прочности сцепления, позволяя укороченную длину заделки арматуры в таких применениях, как заливка затворов между сборными элементами.

Конструкция UHPC упрощена за счет устранения необходимости в армирующей стали в некоторых областях применения и высоких характеристик текучести материалов, которые делают его самоуплотняющимся. Матрица UHPC очень плотная и имеет минимальную разрозненную структуру пор, что приводит к низкой проницаемости (диффузия хлорид-иона менее 0,02 x 10-12 м2 / с. Низкая проницаемость материала предотвращает проникновение вредных материалов, таких как хлориды, что обеспечивает превосходные характеристики долговечности.

Некоторые производители создали предварительно смешанные продукты UHPC с добавлением воды, которые делают продукты UHPC более доступными.Американское общество по испытаниям и материалам установило стандартную практику ASTM C1856 / 1856M для изготовления и испытаний образцов сверхвысокопроизводительного бетона, которая опирается на современные методы испытаний ASTM с изменениями, чтобы сделать его пригодным для UHPC. Ниже приведен пример диапазона характеристик материала для UHPC:

Прочность

На сжатие: от 17000 до 22000 фунтов на квадратный дюйм (от 120 до 150 МПа)

Изгиб: от 2200 до 3600 фунтов на кв. Дюйм (от 15 до 25 МПа)

Модуль упругости: от 6500 до 7300 ksi, (от 45 до 50 ГПа)

Прочность

Замораживание / оттаивание (после 300 циклов): 100%

Солевые отложения (потеря остатков): <0.013 фунт / фут3 (<60 г / м2)

Истирание (индекс относительной потери объема): 1,7

Проницаемость для кислорода: <10-19 фут2 (<10-20 м2)

Рис. 1. Транзитная станция легкорельсового транспорта Shawnessy,Калгари, Канада

Первое использование бетона со сверхвысокими характеристиками для новаторского навеса на вокзале

В. Х. Перри и Д. Закариасен, Lafarge Canada Inc.

Транзитная станция легкорельсового транспорта Shawnessy, построенная осенью 2003 г. и зимой 2004 г., является частью южного расширения системы LRT Калгари и является первой в мире Система LRT будет построена из бетона со сверхвысокими характеристиками (UHPC).Инновационный проект, разработанный Энцо Вичензино из CPV Group Architects Ltd., принадлежит городу Калгари, управляется Управлением транспортных проектов (TPO) и построен генеральным подрядчиком Walter Construction.

Дизайн

24 тонких навеса станции, размером 16,7 на 19,7 футов и толщиной всего 0,79 дюйма, опирающиеся на одиночные колонны, защищают пассажиров от непогоды. Бетон со сверхвысокими характеристиками обладает уникальным сочетанием превосходных технических характеристик, включая пластичность, прочность и долговечность, обеспечивая при этом изделия с высокой пластичностью и высоким качеством поверхности.В контрактном документе указано минимальное требование 19 000 фунтов на квадратный дюйм. Помимо навесов, в состав компонентов входят стойки, колонны, балки и желоба. Объем использованного материала составил 105 кубических ярдов.

Производство и установка

Сборные элементы навеса были отлиты индивидуально и состояли из полуоболочек, колонн, анкерных балок, подкосов и желобов. В таблице 1 приведены данные испытаний производства двадцати четырех навесов.

Рисунок 2. Полукозырек стальной формыКолонны и полуоболочки были отлиты в закрытых стальных формах (Рисунок 2).Желоба были отлиты методом вытеснения, а стойки и анкерные балки были изготовлены с использованием обычного двухступенчатого отливки под действием силы тяжести.

Сначала на бетонную площадку были установлены колонны. Затем правая и левая полукорпуса вместе с анкерными балками были предварительно собраны на заводе и доставлены на площадку, где их подняли (краном) над железнодорожными путями для размещения на колоннах (рис. 3). . По прибытии на площадку навесы были установлены на временных строительных лесах, а подкосы прикреплены к оболочкам и ранее установленным колоннам с помощью сварных соединений.

Рисунок 3. Навесы, готовые к транспортировке.

Заключение

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создавать привлекательные, не совсем белые, изогнутые навесы. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенный внешний вид, превосходная долговечность и непроницаемость против коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.

Iowa может похвастаться первым в США мостом из бетона с высокими эксплуатационными характеристиками

Округ Вапелло, штат Айова, может похвастаться первым в США шоссейным мостом из высокопрочного бетона (UHPC), построенным в мае 2006 года. Хотя это простой однопролетный мост с трехбалочным поперечным сечением, Мост Марс-Хилл представляет собой значительный шаг к «Мосту будущего» — использование 110-футовых балок UHPC, не имеющих арматурных стержней для срезных хомутов. Этот проект был одним из 96 проектов, представленных на конференции Concrete Bridge Conference 2006, проходившей в мае в Рино, штат Невада.

Список литературы

Lafarge North America Inc. Веб-сайт Ductal

Перри, В.Х. «Вопросы и ответы: что такое реактивный порошковый бетон?», HPC Bridge Views, № 16, июль / август 2001 г.

Разработка бетонной смеси К-300 для сейсмоустойчивой жилищной инфраструктуры в Индонезии

Абстрактные

При определении прочности бетонной смеси К-300, подходящей для строительства сейсмостойкого жилищного строительства, необходимо изучить материалы, которые будут использоваться, на предмет надлежащего качества и количества, чтобы смесь можно было наносить непосредственно на жилище жителя в помещении. зона землетрясения.На первом этапе будет проводиться осмотр / ситовый анализ мелкого заполнителя или песка и ситовой анализ крупного заполнителя или гравия на предоставленном образце весом приблизительно 40 кг. Кроме того, определение удельного веса и поглощения заполнителей, исследование содержания осадка в заполнителях, проходящих через сито, нет. 200, и, наконец, экспертиза веса совокупного содержания. На втором этапе запланированная бетонная смесь с помощью Mix Design K-300 подходит для использования в Индонезии с этапами реализации: планирование водного фактора цемента (CWF), планирование отсутствия воды в бетоне (литры / м 3 ), Планирование количества цемента, Планирование минимального содержания цемента, Планирование скорректированного водного фактора цемента, Планирование расчетного состава заполнителя, Планирование расчетного веса содержания бетона, Расчет состава бетонной смеси, Расчет смешанной поправки для различного содержания воды .Выполнение вышеуказанных испытаний также оценивает поправку на влажность и потребность в материалах смеси в килограммах для смеси К-300, так что результат проверки осадки будет достигнут в запланированных 8-12 см. На завершающем этапе проводится испытание экспериментальной смеси К-300 на прочность при сжатии, после чего получается состав бетонной смеси К-300, пригодный для одного мешка цемента массой 50 кг для фундамента надлежащего жилища. Состав состоит из цемента, песка, гравия и воды.

Глава 2 — Бетон со сверхвысокими характеристиками: современный отчет для сообщества мостов, июнь 2013 г.

ГЛАВА 2. МАТЕРИАЛЫ И ПРОДУКЦИЯ

СОСТАВЛЯЮЩИЕ МАТЕРИАЛЫ И ПРОПОРЦИИ СМЕСИ

СоставыUHPC часто состоят из комбинации портландцемента, мелкого песка, микрокремнезема, высокодисперсной водоредуцирующей добавки (HRWR), волокон (обычно стальных) и воды. Иногда используются мелкие заполнители, а также различные химические добавки.В зависимости от области применения и поставщика могут использоваться различные комбинации этих материалов. Некоторые из них описаны в этом разделе.

UHPC, наиболее часто используемый в Северной Америке как для исследований, так и для приложений, представляет собой коммерческий продукт, известный как Ductal®. В таблице 1 показан типичный состав этого материала. (22)

Таблица 1. Типичный состав Ductal®

| Материал | фунт / ярд 3 | кг / м 3 | Массовые проценты |

|---|---|---|---|

| Портлендский цемент | 1,200 | 712 | 28.5 |

| Мелкий песок | 1,720 | 1,020 | 40,8 |

| Пары кремнезема | 390 | 231 | 9,3 |

| Молотый кварц | 355 | 211 | 8,4 |

| HRWR | 51,8 | 30,7 | 1,2 |

| Ускоритель | 50.5 | 30,0 | 1,2 |

| Стальные волокна | 263 | 156 | 6,2 |

| Вода | 184 | 109 | 4,4 |

Aarup сообщил, что CRC, разработанный Aalborg Portland в 1986 году, состоял из большого количества стальных волокон (от 2 до 6 процентов по объему), большого количества микрокремнезема и отношения воды к связующему, равного 0.16 или ниже. (23)

Следующие рекомендации по пропорциям смеси были разработаны для использования с коммерчески доступными составляющими материалами: (24)

- Цемент средней крупности и содержания C 3 A значительно ниже 8 процентов.

- Соотношение песка и цемента 1,4 для максимального размера зерна 0,8 мм (0,03 дюйма).

- Дым кремнезема с очень низким содержанием углерода — 25 процентов от веса цемента.

- Стеклянный порошок со средним размером частиц 67 x 10 -6 дюймов (1,7 мкм) при 25 процентах веса цемента.

- Высокодисперсная водоредуцирующая добавка.

- Водоцементное соотношение около 0,22.

- Стальная фибра в количестве 2,5% по объему.

Путем оптимизации цементной матрицы по прочности на сжатие, плотности упаковки и текучести; использование стальных волокон очень высокой прочности и мелкого диаметра; и регулировка механической связи между стальной фиброй и цементной матрицей, 28-дневная прочность на сжатие, превышающая 30 тысяч фунтов на квадратный дюйм (200 МПа) на 2-дюймовых (50 мм) кубах, была достигнута без отверждения при нагревании или под давлением. (25) Кроме того, был получен предел прочности на разрыв 5,0 ksi (34,6 МПа) при деформации 0,46 процента. Материалы, содержащие UHPC, доступны в Соединенных Штатах и были смешаны в обычной бетономешалке. Таблица 2 дает одну пропорцию смеси.

Таблица 2. Весовые пропорции CRC в смеси UHPC

(25)| Материал | Пропорции |

|---|---|

| Портлендский цемент | 1.0 |

| Мелкий песок 1 | 0,92 |

| Пары кремнезема | 0,25 |

| Стеклянный порошок | 0,25 |

| HRWR | 0,0108 |

| Стальные волокна | от 0,22 до 0,31 |

| Вода | от 0,18 до 0,20 |

| 1 Максимальный размер 0.008 дюймов (0,2 мм) | |

Habel et al. сообщил, что можно производить самоуплотняющийся UHPC для использования в сборных железобетонных изделиях и монолитных изделиях (CIP), не требуя термической обработки или обработки давлением во время отверждения. (26) Этот дизайн смеси был доработан и реализован в исследовательской программе, проведенной Каземи и Любеллом. (27)

Holschemacher и Weißl исследовали различные пропорции смеси, чтобы минимизировать материальные затраты без ущерба для полезных свойств UHPC. (28) Благодаря тщательному выбору заполнителей, типа цемента, вяжущих материалов, инертного наполнителя и HRWR стало возможным производить UHPC с хорошей технологичностью и умеренными материальными затратами.

Концепция комбинирования молекулярных примесей разного размера для облегчения диспергирования UHPC была изучена Plank et al. (29)

Была исследована возможность замены микрокремнезема в UHPC метакаолином, измельченной летучей золой, известняковым микронаполнителем, кремнеземистым микронаполнителем, микронизированным фонолитом или золой рисовой шелухи. (30,31) Также продолжалось использование местных материалов, а не патентованных продуктов. (32,33)

Schmidt et al. сообщили о двух пропорциях смеси для моста в Германии. (34) Первая смесь содержала 1854 фунта / ярд 3 (1100 кг / м 3 ) цемента, 26 процентов микрокремнезема в процентах от содержания цемента, кварцевый песок, 6 процентов стальных волокон по объему , HRWR и отношение воды к связующему 0,14. Вторая смесь содержала 2422 фунта / ярд 3 (1437 кг / м 3 ) цемента и 9 процентов стальной ваты и стальных волокон вместе взятых.

Collepardi et al. сообщили, что замена мелкозернистого кварцевого песка равным объемом хорошо сортированного природного заполнителя с максимальным размером 0,3 дюйма (8 мм) не изменила прочности на сжатие при том же водоцементном соотношении. (35)

Coppola et al. исследовали влияние высокодисперсной водоредуцирующей добавки на прочность на сжатие. Они сообщили, что акриловые полимерные смеси позволяют использовать более низкие водоцементные отношения и приводят к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

При исследовании долговечности UHPC, Тейхманн и Шмидт использовали пропорции смеси, указанные в таблице 3. (37) Смесь 1 имела максимальный размер заполнителя 0,32 дюйма (8 мм), обеспечиваемый песком. Смесь 2 имела максимальный размер заполнителя 0,32 дюйма (8 мм), обеспечиваемый базальтом.

Таблица 3. Пропорции смеси UHPC от Teichmann and Schmidt

(37)| Материал | Микс 1 | Микс 2 | ||

|---|---|---|---|---|

| фунт / ярд 3 | кг / м 3 | фунт / ярд 3 | кг / м 3 | |

| Цемент | 1,235 | 733 | 978 | 580 |

| Порошок кремнезема | 388 | 230 | 298 | 177 |

| Кварц мелкий 1 | 308 | 183 | 503 | 131 |

| Кварц мелкий 2 | 0 | 0 | 848 | 325 |

| HRWR | 55.5 | 32,9 | 56,2 | 33,4 |

| Песок | 1,699 | 1 008 | 597 | 354 |

| Базальт | 0 | 0 | 1,198 | 711 |

| Стальные волокна | 327 | 194 | 324 | 192 |

| Вода | 271 | 161 | 238 | 141 |

| Соотношение воды и связующего | 0.19 | 0,19 | 0,21 | 0,21 |

Исследователи из Инженерного научно-исследовательского центра армии США сообщили о материале класса UHPC, получившем название Cor-Tuf. (38,39) Пропорции этого UHPC представлены в таблице 4.

Таблица 4. Пропорции смеси UHPC Cor-Tuf по массе

(38,39)| Материал | Пропорции |

|---|---|

| Портлендский цемент | 1.0 |

| Песок | 0,967 |

| Кремнеземная мука | 0,277 |

| Пары кремнезема | 0,389 |

| HRWR | 0,0171 |

| Стальные волокна | 0,310 |

| Вода | 0,208 |

Исследователи под руководством Росси из Центральной лаборатории понтов и шоссей (LCPC) в Париже разработали материал класса UHPC, получивший название CEMTEC multiscale . (40) Пропорции этого UHPC представлены в таблице 5.

Таблица 5. Пропорции смеси UHPC для CEMTEC

, многоуровневые (40)| Материал | фунт / ярд 3 | кг / м 3 |

|---|---|---|

| Портлендский цемент | 1,770 | 1 050 90 238 |

| Песок | 866 | 514 |

| Пары кремнезема | 451 | 268 |

| HRWR | 74 | 44 |

| Стальные волокна | 1,446 | 858 |

| Вода | 303 | 180 |

СМЕШИВАНИЕ И РАЗМЕЩЕНИЕ

Graybeal резюмировал смешивание UHPC следующим образом:

Практически любой обычный бетоносмеситель смешает UHPC.Однако следует понимать, что UHPC требует повышенных затрат энергии по сравнению с обычным бетоном, поэтому время смешивания будет увеличено. Это увеличенное энергопотребление в сочетании с уменьшенным или устраненным крупным заполнителем и низким содержанием воды требует использования модифицированных процедур, чтобы гарантировать, что UHPC действительно не перегреется во время смешивания. Эту проблему можно решить, используя высокоэнергетический смеситель или понижая температуру компонентов и частично или полностью заменяя воду в смеси льдом.Эти процедуры позволили смешивать UHPC в обычных тарельчатых и барабанных миксерах, в том числе в автобетоносмесителях. (стр.2) (1)

Время перемешивания для UHPC составляет от 7 до 18 минут, что намного больше, чем у обычных бетонов. (41,42) Это препятствует непрерывным производственным процессам и снижает производительность бетонных заводов. Время перемешивания можно сократить, оптимизировав гранулометрический состав, заменив цемент и кварцевый цветок дымом кремнезема, согласовав тип HRWR и цемента и увеличив скорость смесителя. (42) Время перемешивания также можно сократить, разделив процесс перемешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время около 2 минут. (41)

Метод размещения UHPC влияет на ориентацию и дисперсию волокон. (43) Ориентация не влияла на первую нагрузку на растрескивание, но оказывала влияние до 50 процентов на предел прочности на разрыв при изгибе.Наивысшие значения прочности были достигнуты при размещении в направлении измеренной прочности на разрыв. Stiel et al. сообщили о существенных различиях между горизонтально и вертикально литыми балками при испытании на трехточечный изгиб. (44) Волокна в вертикально литых балках располагались слоями, перпендикулярными направлению разливки. В результате прочность на раскалывание и изгиб составляла всего 24 и 34 процента от соответствующих значений для горизонтально отлитых балок.Однако в плите толщиной 39 дюймов (1 м) волокна располагались беспорядочно. Ориентация волокон не оказала существенного влияния на прочность на сжатие и модуль упругости.

Graybeal резюмировал размещение UHPC следующим образом:

Размещение UHPC может последовать сразу за смешиванием или может быть отложено, пока завершаются дополнительные смешивания. Хотя время выдержки до начала реакций гидратации цемента может зависеть от таких факторов, как температура и химические ускорители, часто требуется несколько часов, прежде чем UHPC начнет схватываться.В течение продолжительного времени пребывания UHPC не следует допускать самовысыхания.

Заливка бетона, армированного фиброй, требует особого внимания при выполнении работ по укладке. UHPC имеют тенденцию проявлять реологические свойства, аналогичные обычным самоуплотняющимся бетонам, что, возможно, требует дополнительной подготовки формы, но также позволяет снизить усилия во время заливки. Внутренняя вибрация UHPC не рекомендуется из-за армирования волокном, но ограниченная внешняя вибрация может использоваться как средство для облегчения выпуска захваченного воздуха.(стр. 3) (1)

Для балок UHPC, используемых на мосту Route 624 через Кэт-Пойнт-Крик в Ричмонде, штат Вирджиния, подрядчик должен был использовать завод, прошедший предварительную квалификацию для производства UHPC, и присутствие представителя производителя UHPC. (45) UHPC смешивали партиями по 4 ярда 3 (3 м 3 ) в двухвальном смесителе 8 ярдов 3 (6 м 3 ) и выгружали в готовую машину. автобетоносмеситель для доставки. На загрузку смеси, перемешивание UHPC и разгрузку смесителя требовалось от 20 до 25 минут.

При выгрузке из грузовика в смеси наблюдались цементные шарики. Это было связано с воздействием влаги на пакеты во время хранения. Смесь сливалась в один конец балки и позволяла течь. Только ограниченная внешняя вибрация применялась в течение 1-2 секунд.

ОТВЕРЖДЕНИЕ

При отверждении UHPC учитываются два различных компонента, а именно температура и влажность. Как и в случае любого вяжущего композитного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций.Кроме того, учитывая низкое содержание воды в UHPC, исключение потерь внутренней воды путем герметизации системы или поддержания среды с высокой влажностью также имеет решающее значение.

Отверждение UHPC происходит в два этапа. (1,46) Учитывая, что UHPC имеет тенденцию демонстрировать период бездействия перед начальным схватыванием, начальная фаза отверждения состоит из поддержания соответствующей температуры при одновременном предотвращении потери влаги до тех пор, пока не произойдет схватывание и не произойдет быстрый рост механических свойств.Вторая фаза отверждения может включать или не включать условия повышенной температуры и среду с высокой влажностью, в зависимости от того, желательно ли ускоренное достижение конкретных характеристик материала.

Graybeal сообщил о обширной программе по определению свойств материала UHPC с использованием четырех различных процедур отверждения после схватывания. (22) Они включали отверждение паром при 194 ° F (90 ° C) или 140 ° F (60 ° C) в течение 48 часов, начиная примерно через 24 часа после литья; отверждение паром при 194 ° F (90 ° C), начиная через 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

Эти три метода отверждения паром увеличили измеренную прочность на сжатие и модуль упругости, снизили ползучесть, практически устранили усадку при высыхании, снизили проницаемость для ионов хлора и повысили стойкость к истиранию. Улучшения, достигнутые за счет более низкой температуры пара и замедленного отверждения паром, были немного меньше, чем достигаемые при отверждении паром при более высокой температуре. Образцы, отвержденные паром при 194 ° F (90 ° C) через 24 часа, достигли своей полной прочности на сжатие в течение 4 дней после литья.В главе 3 этого отчета представлены более подробные сведения о результатах испытаний.

Более поздняя работа Graybeal была сосредоточена на характеристике характеристик UHPC, отверждаемого окружающей средой. (47) Это исследование основано на признании того факта, что ускоренное отверждение в паровой среде часто нецелесообразно, а также что свойства полимера UHPC, отверждаемые при комнатной температуре, подходят для многих областей применения.

Ay сравнил прочность на сжатие 4-дюймовых (100 мм) кубов, отвержденных следующими тремя методами: (48)

- Отверждение в воде за 1 час до испытания.

- Отверждение в воде в течение 5 дней с последующей отверждением на воздухе.

- Уплотнение кубиков полиэтиленовой пленкой и последующее хранение их при температуре 68 ° F (20 ° C) до испытания.

Кубики из UHPC, хранящиеся в воде с последующей отверждением на воздухе, имели немного более высокую прочность на сжатие, чем кубы, отвержденные двумя другими методами.

Прочность на сжатие UHPC может быть значительно увеличена за счет термического отверждения после отверждения. (49) Хайнц и Людвиг показали, что термическое отверждение при различных температурах от 149 до 356 ° F (от 65 до 180 ° C) дает 28-дневную прочность на сжатие до 41 ksi (280 МПа) по сравнению с прочностью 25 и 27 ksi (178 и 189 МПа) при отверждении при 68 ° F (20 ° C).Более высокие температуры отверждения привели к более высокой прочности на сжатие. Кроме того, прочность в конце периода отверждения примерно через 48 часов после литья была примерно такой же, как и соответствующие 28-дневные значения прочности. Авторы также пришли к выводу, что отверждение при 194 ° F (90 ° C) не представляет опасности замедленного образования эттрингита. (49)

Schachinger et al. наблюдали, что первоначальное отверждение при 68 ° F (20 ° C) в течение 5 дней с последующим тепловым отверждением при температуре от 122 до 149 ° F (от 50 до 65 ° C) было наиболее благоприятной комбинацией для достижения высокой прочности в возрасте до 28 дней. . (50) Прочность на сжатие в диапазоне от 36 до 43,5 ksi (от 250 до 300 МПа) была достигнута в возрасте от 6 до 8 лет.

Heinz et al. достигли прочности на сжатие выше 29 ksi (200 МПа) в возрасте 24 часов после 8 часов хранения при 68 ° F (20 ° C) с последующими 8 часами при 194 ° F (90 ° C) в воде. (51) Более длительные периоды первоначального хранения или термообработки привели к более высокой прочности, когда измельченный гранулированный доменный шлак был включен в UHPC. Авторы добились максимальной прочности, включив летучую золу и обработав UHPC в автоклаве в течение 8 часов при 300 ° F (150 ° C).

Massidda et al. показали, что автоклавирование при температуре 356 ° F (180 ° C) и 145 фунт / кв. дюйм (1 МПа) с насыщенным паром дает более высокую прочность на сжатие и изгиб по сравнению с образцами, отвержденными при 68 ° F (20 ° C). (52)

КОНТРОЛЬНОЕ ИСПЫТАНИЕ

В тестах контроля качества UHPC в Соединенных Штатах обычно использовались те же или аналогичные тесты, что и для обычного бетона или строительного раствора с модификациями или без них. Измеряются свойства как свежего, так и затвердевшего бетона.

Поток UHPC часто измеряется с использованием ASTM C1437 — Стандартный метод испытания потока гидравлического цементного раствора. (1,53) Этот метод испытаний предназначен для использования со строительными растворами, проявляющими свойства пластичности до текучести, и поэтому он часто подходит для свежего UHPC. В этом тесте измеряется как начальный, так и динамический расход. Тест завершается сразу после смешивания, чтобы оценить однородность смесей и пригодность для заливки. (1) На мосту Route 24 через Кэт-Пойнт-Крик, минимальный динамический поток составлял 9 дюймов (230 мм), чтобы обеспечить удовлетворительную обрабатываемость. (45)

Поскольку для разных приложений разрабатываются разные версии UHPC, потребуются альтернативные тесты работоспособности. Для более жесткого, не самоукрепляющегося UHPC может быть подходящим ASTM C143 — Стандартный метод испытаний на оседание гидравлического цементного бетона. (54) Шеффлер и Шмидт сообщили, что возможна разработка составов из жесткого UHPC для таких применений, как беление дорожных покрытий. (55)

Время начального и окончательного схватывания UHPC может быть больше, чем время схватывания многих обычных вяжущих материалов.Время схватывания сильно зависит от температуры отверждения. (47) Graybeal измерил начальное время схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытания T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) на стойкость к проникновению. (22,56,57) Соответствующее время окончательного схватывания составляло от 5 до 20 часов.

Испытания UHPC на сжатие часто выполняются с использованием модифицированной версии ASTM C39 — Стандартный метод испытаний прочности на сжатие цилиндрических образцов бетона. (58) Метод испытания модифицирован для включения увеличенной скорости нагрузки 150 фунтов на квадратный дюйм / секунду (1 МПа / секунду) в ответ на высокую прочность на сжатие, которую демонстрирует UHPC. (47) Надлежащая подготовка торцов цилиндров имеет решающее значение, поскольку неплоские или непараллельные торцевые поверхности могут вызвать снижение наблюдаемой прочности на сжатие. (1) Подготовка торцевой поверхности цилиндров с прочностью на сжатие в раннем возрасте ниже 12 тыс. Фунтов на квадратный дюйм может быть выполнена с использованием нескольких методов, включая покрытие в соответствии с ASTM C617. (1,47,59) Цилиндры повышенной прочности должны иметь концы шлифованных концов с точностью до 0,5 градуса. (58)