Прочность керамзита и марка керамзита по прочности

Прочность пористых заполнителей, к которым относится керамзит, стоит в числе наиважнейших технических показателей, влияющих на качество сыпучего строительного материала. Именно прочность керамзита влияет на надежность будущей конструкции. Для определения прочности керамзита вне бетона его гранула стачивается с двух сторон для получения у нее двух параллельных опорных плоскостей. После этого ее помещают в пресс и сдавливают. Чем большее число гранул будет испытано, тем выше будет точность результата. Для получения среднего показателя прочности керамзита сдавливают минимум 10 гранул. Важно отметить, при испытании керамзита в бетоне получают прочностную характеристику, которая может в 4-5 раз превышать стандартные показатели. Определение прочности керамзита в бетоне считается более точным методов. Стандартный метод подразумевает засыпку керамзита в цилиндр и сдавливание его там пуассоном с уменьшением первоначального объема на 20%.

Для каждой марки керамзита по насыпной плотности устанавливаются строго определенные требования к его прочности при сдавливании в цилиндре. Область использования данного материала зависит от того, какая марка керамзита установлена по прочности.

Согласно действующему на керамзит стандарту различают следующие марки по прочности:

| Марка по насыпной плотности | Первая категория качества | Высшая категория качества | ||

| Марка по прочности | Предел прочности при сдавливании в цилиндре, МПа, не менее | Марка по прочности | Предел прочности при сдавливании в цилиндре, МПа, не менее | |

| М250 | П25 | 0,6 | П35 | 0,8 |

| М300 | П35 | 0,8 | П50 | 1 |

| М350 | П50 | 1 | П75 | 1,5 |

| М400 | П50 | 1,2 | П75 | 1,8 |

| М450 | П75 | 1,5 | П100 | 2,1 |

| М500 | П75 | 1,8 | П125 | 2,5 |

| М550 | П100 | 2,1 | П150 | 3,3 |

| М600 | П125 | 2,5 | П150 | 3,5 |

| М700 | П150 | 3,3 | П200 | 4,5 |

| М800 | П200 | 4,5 | П250 | 5,5 |

Высококачественный керамзитовый гравий обладает высокой прочностью, обладает меньшими и равномерно распределенными, замкнутыми порами.

Всё о керамзите

© 2014-2015 Granitresurs

Керамзитовый завод: характеристики керамзита

Характеристики керамзита

Прочность керамзита

Прочность — наиболее важная характеристика керамзитового гравия, основной показатель его качества. Прочность керамзита определяется путем проведения лабораторных испытаний с применением следующих методик:

— метод одноосного сжатия — испытание прочности на сжатие отдельных гранул керамзита;

— метод сжатия в циллиндре — испытание прочности, путем сжатия определенного количества гранул и измерение к первоначальному объему.

ГОСТом 32496-2013 установлено 13 марок керамзита по прочности (П15 — низкая прочность, П400 — очень высокая прочность). Соответственно, чем выше показатель прочности, тем качественнее керамзит и, как следствие, тем лучше он переносит перевозку, перегрузку, перепады температуры и иные внешние воздействия.

Самым распространенным является керамзитовый гравий марок П50 — П150.

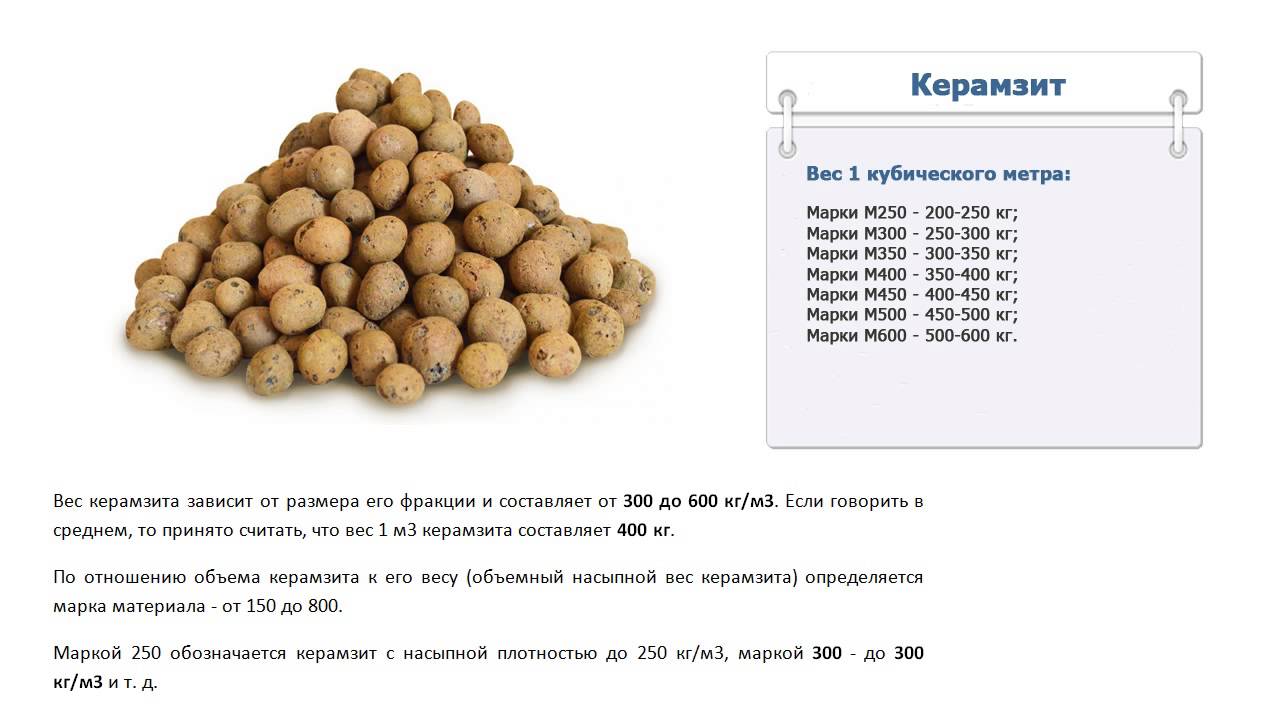

Насыпная плотность керамзита

Насыпная плотность — показатель отношения массы керамзитового гравия к занимаемому им объему.

Существует 15 марок керамзита по насыпной плотности (начиная М150 — до 150 кг/м3, заканчивая М1200 — до 1200 кг/м3 соответственно).

Чем выше фракция керамзита, тем ниже его насыпная плотность (поскольку чем крупнее фракция, тем выше вспученность, а значит масса ниже). Насыпная плотность керамзита позволяет определить рациональность использования конкретной фракции в той, или иной ситуации.

Как правило, у фракции 0-5мм насыпная плотность равна 600-850 кг/м3, у фракции 20-40мм соответственно 350-450 кг/м3.

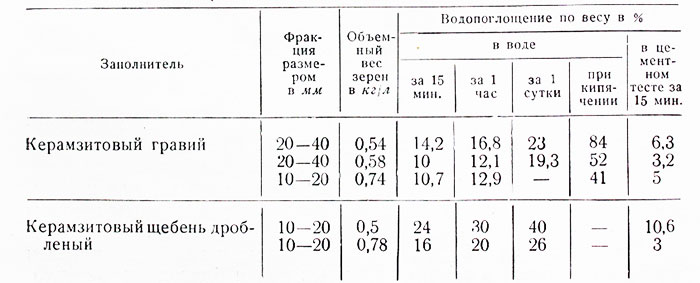

Водопоглощение керамзита

Водопоглощение — показатель процентного отношения к массе сухого материала.

Благодаря обжигу на гранулах керамзита образуется корочка, препятствующая проникновению влаги внутрь гранулы. Соответственно, чем качественнее материал (чем больше объем целых гранул), тем ниже водопоглощающая способность. К тому же, гранула керамзита имеет в два раза более низкую водопоглощаемую способность, чем щебень.

К тому же, гранула керамзита имеет в два раза более низкую водопоглощаемую способность, чем щебень.

Чем выше марка по насыпной плотности, тем ниже водопоглощающая способность (у марки М400 — 30%, у марки М800 — 20%).

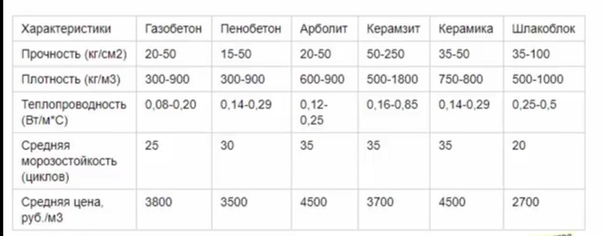

Морозостойкость керамзита

Морозостойкость — показывает сколько циклов замораживания и оттаивания способен выдержать керамзит сохраняя все свои первоначальные характеристики и свойства.

ГОСТом установлена минимальная морозостойкость F15 (т.е. 15 циклов), как правило любой производитель выдерживает данное требование.

Показатель морозостойкости наиболее важен при использовании керамзитового гравия в более тяжелых условиях (северных регионах), особенно данный показатель важен при изготовлении керамзитобетона и других бетонных изделий.

Уплотнение керамзита

Уплотнение — характеристика отображающая уменьшение объема керамзитового гравия к исходному в результате уплотнения и улеживания при перевозке и хранении.

ГОСТом установлено значение потери по массе равное 15% от первоначального общего объема.

Однако в силу внешних факторов (осаднов, влажности, температурного режима и др.) возможно отклонение объемных показателей от весовых.

Теплопроводность керамзита

Теплопроводность — важная характеристика, отражающая теплоизоляционные способности керамзита.

Коэффициент теплопроводности для керамзитового гравия составляет 0,10 — 0,18 Вт/м*К, что в свою очередь является очень хороши признаком того, что керамзит действительно эффективно можно использовать в качестве теплоизоляции (утеплителя).

Теплопроводность керамзита обусловлена наличием поризованной структуры. Так, чем выше насыпная плотность и мельче керамзитовые гранулы — тем выше показатель теплопроводности.

Плотность керамзита разных фракций, характеристики, цена за м3

Керамзит по объемам продаж уже догоняет кирпич и цемент, при этом его производство постоянно растет. Только кажется, что применяется он редко. А все потому, что где его увидишь в открытую, если материал либо в составе легких бетонов, либо в утеплении перекрытий? Достоинства: экологичен, легко переносит любые природные условия, огнестоек и не гниет, то есть качества для стройки нужные.

Только кажется, что применяется он редко. А все потому, что где его увидишь в открытую, если материал либо в составе легких бетонов, либо в утеплении перекрытий? Достоинства: экологичен, легко переносит любые природные условия, огнестоек и не гниет, то есть качества для стройки нужные.

Оглавление:

- Плотность разных марок

- Фракции керамзита

- Сфера использования

- Цена за м3

Характеристика плотности

Неправильно было бы оценивать эту величину только по школьной формуле, где массу следовало бы разделить на объем. Ведь этот материал ― насыпной, а геометрия гранул самая разная, как и количество пор, следовательно, показатели будут сильно отличаться. Поэтому для расчётов и для удобства применяется несколько параметров.

Насыпная плотность ― одна из важнейших характеристик при использовании керамзита. Определяется эта величина засыпкой продукта в единицу объема с последующим взвешиванием. То есть, если в 1 м3 поместилось 500 кг шариков, то насыпная плотность будет равна 500 кг/м3, а марка ― М500.

Истинная плотность керамзита характеризует массу сухого вещества в единице объема, если из него удалить пустоты между шариками и поры внутри, это то, что рассчитывалось по школьной формуле, как удельный вес. Но есть еще и удельная плотность керамзита, которая определяется только без пустот между гранулами. Разница между ними в том, что первая ― величина постоянная, вторая ― переменная, зависящая от размеров частиц.

| Марка | Насыпная плотность, кг/м3 |

| М250 | 250 и меньше |

| М300 | 250-300 |

| М350 | 300-350 |

| М400 | 350-400 |

| М450 | 400-450 |

| М500 | 450-500 |

| М600 | 500- 600 |

| М700 | 600-700 |

| М800 | 700-800 |

| М900 | 800-900 |

| М1000 | 900-1000 |

И еще: если 1 м3 имел массу, к примеру, 310 кг, то марка всё равно будет М350, то есть в сторону увеличения. Методы округления в этой ситуации в расчет не принимаются. Понятно, что чем меньше пор и пустот будет в стройматериале, тем он тяжелее. Это возможно в том случае, если частицы небольшие. То есть получается обратно пропорциональная зависимость: чем меньше геометрические размеры элементов сыпучих и пористых материалов, тем выше показатели плотности керамзита. Наоборот, керамзит с маленькой плотностью имеет большие гранулы.

Методы округления в этой ситуации в расчет не принимаются. Понятно, что чем меньше пор и пустот будет в стройматериале, тем он тяжелее. Это возможно в том случае, если частицы небольшие. То есть получается обратно пропорциональная зависимость: чем меньше геометрические размеры элементов сыпучих и пористых материалов, тем выше показатели плотности керамзита. Наоборот, керамзит с маленькой плотностью имеет большие гранулы.

Фракции утеплителя

Зерна материала изначально имеют разную величину. После просеивания через сита зерна разделяются на керамзитовый песок (песком считаются частицы менее 5 мм) и керамзитовый гравий трех размеров:

- малый ― 5-10 мм;

- средний ― 10-20;

- крупный ― 20-40.

Песок получают либо обжигом глинистой мелочи, либо из остатков дробления крупных частиц гравия на щебень. Размер щебня 5-40 мм, но форма уже не окатанная, как у гравия, а угловатая.

Таким образом, материал поступает на строительный рынок в трех фракциях: как песок, гравий и щебень. От размера гранул в большой степени зависят плотность и прочность получаемых легких бетонов. Правильный подбор гранул снижает расход цемента, так как малые заполняют пустоты между крупными. Но нельзя, чтобы отношение самой большой гранулы к наиболее малой превышало 1,5. В этом случае прочность бетона уменьшается на четверть.

От размера гранул в большой степени зависят плотность и прочность получаемых легких бетонов. Правильный подбор гранул снижает расход цемента, так как малые заполняют пустоты между крупными. Но нельзя, чтобы отношение самой большой гранулы к наиболее малой превышало 1,5. В этом случае прочность бетона уменьшается на четверть.

Применение в строительстве

Керамзитовый песок. Для производства бетонных облегченных блоков. Сила его сцепления с раствором за счет шероховатой поверхности велика, а высокая плотность увеличивает прочностные характеристики блоков. Также он может подойдет вместо обычного песка для стяжек на пол даже под линолеум. Стяжка будет достаточно плотной, прочной и ровной. И для утепления пола используют керамзит мелкий, песчаный. Трубопроводы водяного и теплового снабжения обустраивают (пересыпают) также мелким керамзитом. Есть такое свойство, как сыпучесть, способность заполнить пустые пространства между трубами.

Гравий из керамзита. Обладает плотностью меньшей, чем у песка, но ввиду разнокалиберности параметров применение более обширно. Часто используют такой керамзит для пола, то есть его заливки, особенно с гранулами 5-10 мм. Подходит также такой размер частиц керамзита для стяжки пола под любые напольные покрытия. Если нужна стяжка на пол большей толщины, то понадобится гравий большей величины. Если частицы 10-20 мм ― это хороший керамзит для засыпки перекрытий, утепления межпотолочного пространства. Вот примерная таблица для гравия разных фракций:

Часто используют такой керамзит для пола, то есть его заливки, особенно с гранулами 5-10 мм. Подходит также такой размер частиц керамзита для стяжки пола под любые напольные покрытия. Если нужна стяжка на пол большей толщины, то понадобится гравий большей величины. Если частицы 10-20 мм ― это хороший керамзит для засыпки перекрытий, утепления межпотолочного пространства. Вот примерная таблица для гравия разных фракций:

| Конструкция | Фракция керамзита, мм |

| Крыши и кровли | 10-20 |

| Межэтажные перекрытия | 4-10 |

| Полы, уложенные на грунт | 10-20 |

| Геотехнические | 10-20 |

Керамзитовый щебень. Он является вторичным продуктом керамзитового гравия. Поэтому, если позволяют размеры и угловатая форма, можно использовать его точно так же, как и гравий: в потолочных перекрытиях, кровлях, подвалах, полах чердаков. Но чаще всего его применяют для утепления фундаментов, так как это единственный среди щебней с пористой структурой. Гравий с гранулами 20-40 мм имеет наименьшую плотность, поэтому теплоизолирующие свойства высоки. Но из-за больших размеров частиц такой материал применяют для термоизоляции пола, находящегося прямо на грунте, или крыш.

Гравий с гранулами 20-40 мм имеет наименьшую плотность, поэтому теплоизолирующие свойства высоки. Но из-за больших размеров частиц такой материал применяют для термоизоляции пола, находящегося прямо на грунте, или крыш.

Стоимость

На стоимость стройматериала влияют трудовые, сырьевые, энергетические затраты. Но в формировании цены также важен спрос. А спрос зависит от эксплуатационных свойств и качеств этого материала. Посмотрим, из чего складываются расценки на керамзит. Сырье для производства стоит сравнительно недорого. Но трудо- и энергозатраты довольно велики.

Чем крупнее будут гранулы, тем меньше плотность. Теплоизоляционные качества возрастают, но, парадокс, цена уменьшается. А причина в том, что истинный объемный вес мелкого песка больше, нежели гравия.

Как лучше купить: навалом или в мешках? Зависит от конкретного случая. Фасованные в мешки гранулы приобретаются при малых потребностях, для больших строек экономичней купить навалом. Иначе приходится платить еще и за мешки: много мешков ― много выброшенных денег. Расфасовывают гранулы как в обычные мешки объемом 0,04-0,05 м3, так и в мешки МКБ емкостью 1 м3.

Иначе приходится платить еще и за мешки: много мешков ― много выброшенных денег. Расфасовывают гранулы как в обычные мешки объемом 0,04-0,05 м3, так и в мешки МКБ емкостью 1 м3.

Также расценки еще зависят от объемов покупки. Первое правило опта: большая партия ― меньшая цена. Естественно, продукция разных заводов по стоимости может отличаться. Близость сырья, источников энергии и мест потребления удешевит товар.

Средние цены на керамзитовую продукцию:

| Фракция керамзита | Цена, рубли за м3 |

Песок | |

| россыпью | 1 300 – 1 600 |

| фасованный МКБ | 1 500 – 1 800 |

Гравий россыпью | |

| 5-10 мм | 1 500 |

| 10-20 мм | 1 000 |

| 20-40 мм | 1 000 |

Таким образом, плотность – важная характеристика керамзита.

Она влияет на тепло- и шумоизоляцию, прочность бетонов, нагрузку на фундамент, стоимость материала.

Керамзит. Свойства, плюсы и минусы керамзита в строительстве.

Керамзит — это сыпучий строительный материал, разной фракции, изготавливаемый из натуральной глины и сланца, характеризующийся высокой пористостью и легкостью. Название материала на слуху практически у каждого, однако, совсем не каждый имеет представление о достоинствах этого простого и в то же время очень эффективного строительного материала, который может дать фору многим современным утеплителям и строительным добавкам. Ниже поговорим о назначении керамзита, о пользе данного материала для будущего домовладельца, насколько материал может выручить обычного частного застройщика, о всех достоинствах и недостатках керамзита в строительстве.

Производство керамзита его состав Состав керамзита

Основным материалом, из которого изготавливается строительный керамзит – это осадочные глинистые породы. Состав глинистых пород достаточно разнообразен и включает в себя не только обычную глину, а разнообразные примеси: кварца до 30%, органических соединений, полевого шпата, карбонатов и незначительное количество соединений разного рода металлов. Состав керамзита зависит от особенностей той или иной местности, где осуществлялась добыча сырья для производства.

Состав глинистых пород достаточно разнообразен и включает в себя не только обычную глину, а разнообразные примеси: кварца до 30%, органических соединений, полевого шпата, карбонатов и незначительное количество соединений разного рода металлов. Состав керамзита зависит от особенностей той или иной местности, где осуществлялась добыча сырья для производства.

Кроме изначально содержащихся в сырье компонентов, для достижения эффекта вспучивания в состав, на стадии производства могут добавляться искусственные примеси и органические соединения (соляра и масло).

Производство керамзитаЗависит от состава природного сырья и осуществляется тремя основными способами:

- Сухой способ производства

Используется для изготовления керамзита из максимально однородной глинистой каменистой породы, с минимальным количеством имеющихся примесей. Добытую однородную породу дробят и отправляют на обжиг. Считается самым простым и дешевым способом производства керамзита.

Считается самым простым и дешевым способом производства керамзита.

- Мокрый способ производства

При данном способе глинистую породу смешивают с водой и дополнительными примесями, которые необходимы для получения определенных свойств керамзита. Данную смесь подают во вращающуюся печь, где она комкуется естественным способом и высушивается под воздействием печных газов.

Такой способ эффективен при использовании влажной глинистой породы и необходимости дополнительных включений в материал.

печь для производства керамзита

- Пластичный способ производства

Наиболее затратный способ, с помощью которого создается материал с улучшенными техническими характеристиками. В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

Керамзит — это универсальный материал. Его широко применяют не только в строительстве зданий, но и при строительстве инфраструктуры: дорог и автомагистралей, в сельском хозяйстве, садоводстве.

Рассмотрим пользу керамзита для строительства:

- Высокоэффективный утеплитель. Пористость материала делает его хорошим утеплителем, потому с помощью керамзита утепляют стены дома с наружной стороны, путем заполнения пространства между основной, несущей, стеной и облицовочным слоем кирпича или иного материала. Таким же образом утепляют потолок, путем насыпи слоя на чердачном перекрытии и пол, создавая кармазинный слой между цементной стяжкой и черновым основанием пола.

Также используется в качестве утеплительной насыпи под деревянный настил пола.

Также используется в качестве утеплительной насыпи под деревянный настил пола.керамзитом можно утеплять стены, пол и крышу

- Изготовление керамзитобетонных строительных блоков. Керамзит является основным материалом для изготовления такого уникального, высокоэффективного и экологичного материала для строительства домов как керамзитобетонные блоки. Подробнее про свойства керамзитобетона.

производство керамзитных блоков

- Хорошая подложка для многих оснований. Используется как подложка для системы – теплый пол, для заливки утепленной стяжки полов, использование керамзита исключает необходимость закладки глубокого фундамента, который не будет промерзать.

- Утеплитель для систем отопления. Благодаря своей низкой теплопроводности, насыпь керамзита сохраняет стабильную температуру в сантехнических системах и способствует планомерному понижению или повышению температуры в них, при резком изменении температуры.

- Используется для выравнивания полов. Благодаря легкому весу, насыпью керамзита, можно выровнять большие перепады в плоскости полового покрытия и при этом, не создавая дополнительной весовой нагрузки на фундамент. 5-10 см каменного щебня или чистой бетонной стяжки значительно тяжелее такого же слоя керамзита.

- Легкий вес. В зависимости от сырья, примесей и фракции вес керамзита на метр кубический может разниться от 250 до 1000 кг.

- Высокая прочность. Способ производства и сырье из которого производится керамзит практически идентичен производству кирпича, а потому и прочность керамзита сравнима с прочностью кирпича. Чем менее пористые гранулы керамзита, тем более он прочный.

- Пожаробезопасный. Керамзит это фракция искусственного камня, производство которого осуществляется путем обжига под воздействие высоких температур.

Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен.

Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен. - Водостойкость. Керамзит пористый материал и от способа его производства зависит его водостойкость. Обожжённые гранулы керамзита, с закрытыми порами водостойкие и даже плавают в воде длительное время, практически не впитывают жидкость. Водопоглощение такого керамзита составляет 8-10%. Керамзит же с открытыми порами, произведенный сухим способом, имеет открытие поры и хорошо впитывает влагу. Его водопоглощение может составлять до 20%.

водостойкость сохраняется только при качественном материале

- Теплопроводность и морозоустойчивость. По данному показателю керамзит на высоком уровне, и его теплопроводность обратно пропорциональна его пористости. Высокая пористость обеспечивает хорошее удержание тепла. Именно поэтому одно из основных назначений керамзита в строительстве – это утепление стен, полов и потолков. Конечно для достижения одного и того же эффекта слой керамзита должен быть толще слоя минеральной ваты.

Но в дангом случае керамзит выигрывает своей долговечностью, прочностью и рядом других показателей. При этом, слой керамзита в 10 см, по теплопроводности эквивалентен кирпичной стене в 50 см и 25 см стены из натуральной древесины.

Но в дангом случае керамзит выигрывает своей долговечностью, прочностью и рядом других показателей. При этом, слой керамзита в 10 см, по теплопроводности эквивалентен кирпичной стене в 50 см и 25 см стены из натуральной древесины. - Звукоизоляция. Керамзит имеет хорошие показатели в качестве звукоизоляционного материала. Хорошо поглощает звуки и подавляет шумы с улицы и между этажами. Эффективно решает проблему с громким соседями и недовольными соседями снизу.

слой керамзита должен быть не менее 10-15 см

- Долговечность. Правильная комбинация с другими материалами и соблюдение технологии монтажа керамзита обеспечит его функциональность и целостность многие десятилетия. Поскольку он не подвергается прямому воздействию окружающей среды, долговечность керамзита может достигать и 100 лет.

- Химическая и биологическая устойчивость. Не вступает в химическую реакцию с большинством химических соединений, кислотами, щелочам и прочими.

В керамзите не создаются условия для разведения плесни и грибка.

В керамзите не создаются условия для разведения плесни и грибка. - Не интересен грызунам и насекомым. Благодаря сыпучести керамзита, грызуны и насекомые не могут оборудовать себе жилье в данном материале. Возможные гнезда или норы грызунов просто самозасыпаются керамзитом еще на этапе оборудования. Потому, даже случайно забежавший грызун покинет стены и крышу Вашего дома.

в керамзите не заводятся мыши в отличие от других видов утеплителя

- Экологичный материал. Использование натуральных природных материалов – глины, гарантирует безопасность керамзита для здоровья. Не накапливает вредные вещества, запахи и радиационный фон. В Европейском регионе, дома из керамзитобетона являются аналогии здорового и экологичного дома.

- Большое водопоглощение некоторых видов керамзита. Керамзит изготовленный методом сухого дробления, поры которого открыты хорошо впитывает влагу и жидкость.

Такой материал можно отличить по шершавой поверхности с видимыми и открытыми порами. Быстро впитывает и долго отдает влагу. При этом свойства материала как утеплителя теряются. Подобный керамзит, все таки, можно использовать в качестве утеплителя, но для этого следует предусмотреть влагозащитный и парозащитный слои.

Такой материал можно отличить по шершавой поверхности с видимыми и открытыми порами. Быстро впитывает и долго отдает влагу. При этом свойства материала как утеплителя теряются. Подобный керамзит, все таки, можно использовать в качестве утеплителя, но для этого следует предусмотреть влагозащитный и парозащитный слои. - Съедает площадь помещения. Для эффективной теплоизоляции и шумоизоляции необходимо закладывать слой керамзита минимум от 10 до 15 см. Для некоторых конструктивов слой керамзитной насыпи рекомендуется до 30 см.

съедает много площади

- Не подходит в качестве утеплителя для регионов с повышенной влажностью, длительной и холодной зимой. Это материал, скорее для южных территорий, где более сухой климат и короткая, достаточно теплая зима. Для того что бы утеплить помещение в суровых условиях отрицательных температур необходим слой керамзита до одного метра. В подобных условиях , наиболее эффективными будут альтернативные материалы, такие как минеральная вата или же пенополистирол.

- Пыльный материал.

керамзит пыльный материал

Керамзит различают по объему гранул и их поверхности. Их различают три основных:

- Керамзитовый песок

Самый мелкозернистый керамзит. Диаметр гранул не более 5 мм. Изготавливается путем дробления твердой глиняной породы и из остатков глиняного сырья. Используется как дополнительная добавка для кладочных растворов и растворов для стяжки полов. Подробней про стяжку пола.

виды керамзита по размеру и поверхности

- Керамзитовый гравий

Состоит из более крупных гранул, с гладкой овальной или круглой формой со средним диаметром до 40 мм. Изготавливается пластичным способом , путем обжига в печи. Водостойкий вид и используется для утепления и заготовки керамзитобетонных блоков.

- Керамзитовый щебень

Самый крупный по своей фракции керамзит, может быть самого разного диаметра, который превышает 40 мм, с негладкой и отличающейся поверхностью и формой. Изготавливается сухим способом, путем дробления твердых глиняных масс. Применяют в качестве бетонных наполнителей и как отсыпь для дорог.

Изготавливается сухим способом, путем дробления твердых глиняных масс. Применяют в качестве бетонных наполнителей и как отсыпь для дорог.

керамзит между кладкой в стене

Керамзит – ветеран среди строительных утеплителей, имея определенные достоинства и недостатки, в наше время пользуется немалым спросом на строительном рынке. Его ценовая разница в сравнении с современными утеплительными материалами, долговечность и экологичность, теплоизоляционные свойства, еще долго будут составлять конкуренцию новым комбинированным материалам.

Керамзит свойства характеристики химический состав

При описании свойств керамзита как заполнителя керамзито-бетона следует различать свойства, присущие отдельным зернам керамзита, и свойства, присущие смеси его зерен одной или нескольких фракций.

Форма и поверхность зерен керамзита зависят от технологии его изготовления.

Проведенные исследования показали, что для различных керамзитов открытая пористость может значительно колебаться в зависимости от размеров и формы зерен (табл. 1).

1).

Из таблицы видно, что щебень из аглопорита, полученного обжигом глинистого сырья на спекательной решетке, по объему открытых пор резко отличается от керамзита, полученного путем вспучивания во вращающейся печи. При погружении керамзита в цементное тесто часть открытых пор не заполняется тестом. Это обстоятельство следует учитывать при расчетах составов керамзитобетона.

Структура зерен керамзита

Структура зерен керамзита в изломе может быть мелкопористой с диаметром пор до 1 мм и крупнопористой с диаметром пор 1 мм и более. Зерно керамзита в изломе, как правило, должно иметь равномерно расположенные пористые ячейки. Каверны и поры различного размера в изломе говорят о нарушении технологии изготовления керамзита.

Часто на поверхности зерен не подвергнутого дроблению керамзита имеются трещины, что говорит о недостатках технологии изготовления керамзита (например, резкое повышение температуры сушки гранул, быстрое охлаждение продукта после обжига, излишняя влажность гранул при обжиге и т. п.).

п.).

Как показали опыты, лучшая мелкопористая структура зерен керамзита в изломе получается при шарообразной форме зерен.

Объемный вес зерен

Объемный вес зерен керамзита в куске колеблется в больших пределах и зависит от общего объема закрытых и открытых пор в зерне. Как указывалось выше, объем пор регулируется выбором соответствующего сырья для приготовления керамзита и установлением соответствующих технологических параметров его изготовления.

Рис. 1. Зависимость прочности пористых заполнителей от их объемного веса в куске.

1 — керамзит; 2 — бескудниковский керамзит; 3 — шлаковая пемза из Магнитогорска; 4 — керамзит СтройЦНИЛа; 5 — лава туфовая; б — шлак каширский; 7—керамзит СтройЦНИЛа; 8 — керамзит; 9 — шлаковая пемза; 10 — парсуковский керамзит; 12 —пемза анийская; 12 — аглопорит; 13 — пемза литоидная; 14 — лава туфовая; 15 — аглопорит с теплоэлектроцентрали № 9

Условные обозначения:

О — керамзит; ■ — другие пористые заполнители

Учитывая многообразие свойств глинистого сырья, объемный вес керамзита в куске может колебаться от 300 до 1500 кг/м3.

Объемный вес керамзита во многом зависит от температуры обжига и влажности сфероидов, а также от вспучиваемости глиниетого сырья. Например, снижение температуры факела горения в печи с 1360 до 1250° увеличило насыпной вес керамзита, изготовленного из смеси ленинградских глин, с 375 до 950 кг/мг3.

При изменении влажности сфероидов до обжига с 20 до 6% объемный вес в куске керамзита из смеси новоиерусалимских глин и суглинка уменьшился с 1000 до 700 кг/м3.

Объемный вес керамзита в куске является важной характеристикой его как заполнителя бетона, от которой зависят многие свойства керамзита, в том числе объемный вес смеси зерен, объемный вес бекона и т. д.

Установлено, что в большинстве случаев имеется связь между прочностью зерен и их объемным весом в куске. Во многих случаях с увеличением объемного веса в куске соответственно повышается прочность как керамзита, так и других пористых заполнителей.

Объемный вес зерен керамзита в куске равен примерно их объемному насыпному весу, умноженному на коэффициент 1,5—2,2.

В связи с тем что в различных районах страны для приготовления керамзита применяют глины с различным коэффициентом вспучивания, объемный вес в куске зерен керамзита различных заводов колеблется в больших пределах. Средние показатели объемного веса в куске зерен керамзита 20—40 мм следующие:

| Керамзит | Объемный вес в куске в кг/м3 |

| Безымянский (Самара) | 450-500 |

| Батракский (Самарская обл.) | 500-600 |

| Кряжский (то же) | 500-600 |

| Лианозовский (Московская обл.) | 550-750 |

| Бабушкинский (то же) | 450-550 |

| Новомосковский (Тульская обл.) | 450-550 |

| КЖИ-355 (Москва) | 550-650 |

| Серпуховский (Московская обл.) | 550-650 |

| Краснодарский (Краснодар) | 600-700 |

| Бескудниковский (Московская обл.) | 900-1100 |

Волжский (Волгоградская обл. ) ) | 1150-1250 |

| Дубровский (Ленинградская обл.) | 1100-1200 |

При прочих равных условиях чем зерно керамзита больше, тем меньше объемный вес его в куске.

Предельная прочность керамзитобетона

Исследования показали, что в зависимости от вида и объемного веса зерен керамзита в куске меняется также предельная прочность керамзитобетона. При расходе на 1 мг бетона 0,38. м3 керамзита (в условно плотном теле) и использовании в качестве мелкого заполнителя кварцевого песка предельная прочность при сжатии керамзитобетона (в кубах 10Х 10Х 10 см) составляла от 130 до 500 кг/м3 (табл. 2).

Таблица 2. Предельная прочность керамзитобетона при сжатии в зависимости от объемного веса зерен керамзита в куске (по данным А. И. Ваганова)

| Состав шихты и способ изготовления керамзита (или название его) | Объемный вес зерен керамзита в куске в m/м3 | Объемный вес керамзитобетона в m/м3 | Предельная прочность керамзитобетона при сжатии в кГ/см2 |

| Парсуковский керамзит | 0,52 | 1,54 | 130 |

| Ленинградская глина с 70% пылеватого суглинка | 0,66 | 1,6 | 220 |

| Ленинградская глина | 0,83 | 1,7 | 270 |

| То же | 0. 84 84 | 1,68 | 270 |

| То же, с 30% кембрийской глины | 0,86 | 1,68 | 280 |

| Ленинградская глина (сухой способ) | 1,04 | 1,74 | 400 |

| То же | 1,14 | 1,78 | 340 |

| То же | 1,2 | 1,8 | 300 |

| То же | 1,24 | 1,82 | 400 |

| Бескудниковский керамзит | 1,35 | 1,87 | 270 |

| Кембрийская глина | 1,4 | 1,87 | 500 |

| Ленинградская глина (сухой способ) | 1.4 | 1,9 | 400 |

| Воронцовский керамзит | 1,55 | 1,93 | 380 |

Прочность отдельных зерен керамзита при сжатии

Прочность отдельных зерен керамзита при сжатии оказывает большое влияние на свойства керамзитобетона. Следует, однако, подчеркнуть, что наиболее полное и Практически ценное представление о механических свойствах керамзита может быть получено только при непосредственном Испытании его в бетоне. В этом случае могут быть получены все Основные характеристики, определяющие свойства бетона, приготовленного на данном керамзите. Что же касается других способов оценки прочности зерен керамзита, то они дают весьма Относительные показатели.

В этом случае могут быть получены все Основные характеристики, определяющие свойства бетона, приготовленного на данном керамзите. Что же касается других способов оценки прочности зерен керамзита, то они дают весьма Относительные показатели.

В настоящее время нет установившейся методики определения непосредственной прочности отдельных зерен керамзита. Обычно для этой цели из отдельных крупных зерен выпиливают Маленькие кубики и испытывают их на сжатие. В других случаях отдельные зерна сжимают в специальных клещах и определяют усилие, необходимое для его раздавливания. Некоторые Исследователи испытывают зерна с подливкой их цементным тестом или погружают зерна керамзита в образцы из цементного тиста с целью получения для испытания кубиков или восьмерок.

Прочность зерен керамзита во многом зависит от объемного весa керамзита в куске и от методики испытания.

Следует помнить, что часто при испытании выпиленных из зерен керамзита кубов с размером 50 мм отношение предела прочности при сжатии (в кГ/см2) к объемному весу в куске

(в кг/м3) колеблется от 0,12 до 0,18 м и в среднем составляет 0,15 м.

При испытании кубов с размером ребра 20—30 мм указанное отношение прочности к объемному весу составляет 0,05—0,12 или в среднем 0,075, так как показатель прочности при сжатии малых образцов понижается.

Следует подчеркнуть, что на показание прочности выпиленных кубов большое влияние оказывает размер пор. При одном и том же объеме пор в образце большую прочность показывает куб с мелкопористой структурой.

Проведенные исследования показали, что испытание на сжатие отдельных зерен керамзита, предварительно подлитых цементным раствором для получения образца правильной формы, дает большой разброс. Такой же разброс дает испытание на сжатие неподлитых отдельных зерен. Что же касается метода погружения зерен в раствор с целью получения куба определенного размера, то испытание таких образцов не дает четкого представления о прочности зерна керамзита.

Прочность при осевом растяжении

Прочность при осевом растяжении выпиленных образцов из зерна керамзита составляет —1/4 — 1/10 его прочности на сжатие. В опытах при средней, прочности на сжатие керамзита (в выпиленных кубах 5х5х5 см) 70 75 кГ/см2 прочность при разрыве составляла лишь 7—10 кГ/см2.

В опытах при одной и той же прочности при растяжении 10 кГ/см2 керамзит имел объемный вес 600 кг/м3, туф 1200 кг/м3, а кирпич — 1900 кг/м3.

Следовательно, по сравнению с другими материалами при одном и том же объемном весе керамзит лучше сопротивляется растягивающим усилиям.

При сравнительных испытаниях анийской пемзы и керамзита на сжатие и растяжение.

При одном и том же объемном весе прочность при сжатии кубов 5x5x5 см и прочность при растяжении образцов восьмерок речением 2X2 см была разная (табл. 3), причем керамзит имел лучшие показатели по прочности при сжатии и растяжении.

Табл. 3. Прочность при сжатии и растяжении анийской пемзы и керамзита

| Заполнитель | Объемный вес в кг/м3 | Предел прочности в кГ/см2 | |||

| в сухом состоянии при | во влажном состоянии при | ||||

| сжатии | растяжении | сжатии | растяжении | ||

| Анийская пемза | 560 | 11,6 | 4,75 | — | 6,62 |

| То же | 590 | 18,4 | 5,55 | 9 | 9,05 |

| Керамзит | 522 | 25,4 | 6 | 34,8 | 7,7 |

| То же | 590 | 27 | 9,5 | 23,9 | 8,8 |

Прочность керамзита из киевских глин на растяжение при испытании в восьмерках из цементного теста не превылет 45 кГ/см2 и в среднем составляет 20 кГ/см2. Объемный вес в куске этого керамзита был равен 900—1200 кг/м3, насыпной объемный вес — 600—700 кг/м3, а предел прочности при сжатии отдельных зерен при их подливке цементным тестом колебался от 100 до 250 кГ/см2.

Рис. 2. Прочность на растяжение при изгибе пористых материалов в зависимости от их прочности при сжатии и от объемного веса (по данным Н. А. Попова).

а — влияние прочности при сжатии заполнителей на прочность на растяжение при изгибе, б — влияние объемного веса заполнителей на прочность на растяжение при изгибе; 1 — пемза; 2 — керамзит; 3 — туф; 4—красный кирпич.

Прочность керамзита на растяжение при изгибе

Прочность керамзита на растяжение при изгибе составляет примерно 1/з—l/4 прочности при сжатии и также зависит от объемного веса материала.

По данным Н. А. Попова, при объемном весе керамзита в куске 500 кг/м3 прочность его на растяжение при изгибе равна 10 кГ/см2, а при 1100 кг/м3 — 31 кГ/см2 (рис. 2).

Модуль упругости керамзита при сжатии

Модуль упругости керамзита при сжатии зависит от его прочности. По данным Н. А. Попова [63], величина Е0 начального модуля упругости керамзита может быть условно связана с прочностью при сжатии призм R из керамзита формулой Е0= 1000R . По другим опытам показатель при R колеблется в пределах 800—1500.

Рис. 3. Кривые деформации в образцах керамзита размером 7X7X21 см

1 — объемным весом (в куске) 845 кг/м3, прочностью на сжатие 88 кГ/см2 и модулем упругости при сжатии 90 000 кГ/см2 ;

2 — объемным весом 945 кг/м3, прочностью при сжатии 107 кГ/см2 и модулем упругости 100 000 кГ/см2;

3 — объемным весом 1075 кг/м2, прочностью при сжатии 131 кГ/см2 и модулем упругости 140 000 кГ/см2

Кривые, характеризующие нарастание деформаций в образцах керамзита различной прочности и объемного веса, приведены на рис. 3.

Таблица 4. Характеристики анийской пемзы, керамзита й туфовой лавы

При объемном весе керамзита 845, 945 и 1075 кг/см3 модуль упругости при сжатии соответственно был равен 90000, 100 000 и 140 000 кГ/см2.

В табл. 4 приведены сравнительные средние физико-механические характеристики анийской пемзы, туфовой лавы и керамзита, где также указаны модули упругости этих материалов.

Из приведенных данных видно, что керамзит по общей порис-гти и модулю упругости близко подходит к природной пемзе | Имеет преимущество по объему замкнутых пор, водопоглоще-ИИЮ, а также по прочности при сжатии и растяжении.

Пользуясь понятием коффициент легкости» kл материала, равного отношению прочности при сжатии в КГ/см2 к объемному весу материала в кг/л, можно оценить испытанные материалы следующим образом:

- для пемзы kл = 34,5,

- для керамзита kл =63,8

- для туфовой лавы kл = 50,5.

Таким образом, при одном модуле упругости первым по легкости и прочности является керамзит.

Водопоглощение

Водопоглощение недробленых зерен керамзита обычно не превышает 25% по весу, а дробленых — 40%. Низший предел водопоглощения равен 5%.

Для конструктивного керамзитожелезобетона желательно применять керамзит с меньшим водопоглощением. Водопоглощение зерен керамзита показывает также объем открытых пор в них. Керамзит с большим водопоглощением часто бывает менее морозостойким. Кроме того, в процессе приготовления и укладки он отсасывает воду из бетонной смеси, тем самым меняя свойства бетона.

Динамика водопоглощения различных пористых материалов приведена на рис. 4. Из этих данных видно, что керамзит имеет наименьшее водопоглощение и, следовательно, наименьший объем открытых пор.

В первые 5 мин. водопоглощение керамзита с объемным весом в куске 1,15 т/м3 составляло до 2% к объему, кирпича — до 20%, а туфа и природной пемзы — до 27%.

Рис. 4. Динамика водопоглощения различных пористых материалов в образцах размером 2,5×2,5×2,5 см

1— пемза; 2 — туф; 3 — красный кирпич; 4 — керамзит тяжелый; 5 — керамзит среднего веса; 6 — керамзит легкий

В первый период сухой керамзит менее интенсивно поглощает влагу, чем немного увлажненный. Кривые водопоглощения керамзита в зависимости от его объемного веса в куске и размера зерен, согласно американским данным, приведены на рис. 5. Из этих данных видно, что водопоглощение керамзита повышается лишь с увеличением размеров зерен до 1,2 мм, а затем падает.

Рис. 5. Динамика водопоглощения керамзита различных фракций и различного объемного веса в куске

— кривые водопоглощения за: 1—3 мин.; 2—15 мин.; 3—30 мин.; 4—1 час.; 5—3 часа; 6—24 часа; 7—4 сут.; 8—7 сут.; 9—14 сут.; 10—21 сут.; 77—28 сут.;

—— кривые объемного веса различных фракций в сухом состоянии

Это связано с уменьшением пористости зерен, хотя их удельная поверхность увеличивается.

Наши опыты показывают, что водопоглощение пористых заполнителей, в том числе и керамзита, зависит от объема открытых пор, и поэтому часто нет связи между объемным насыпным весом отдельных фракций и их водопоглощением (табл. 5).

Табл.5. Водопоглощение пористых заполнителей.

Анализ результатов исследований показывает, что водопоглощение керамзита также мало зависит от объемного веса зерен в куске. При этом фактическое водопоглощение керамзита в бетоне намного меньше, чем при погружении заполнителя в воду.

Так же известно, что в цементном тесте водопоглощение керамзита может быть в 2—3 раза меньше, чем при погружении зерен керамзита в воду.

Что же касается водопоглощения керамзита при его кипячении, то оно по сравнению с водопоглощением при температуре + (18—20°) увеличивается в 2,5—3 раза.

При дроблении керамзитового гравия объемный вес щебня изменяется лишь незначительно, но вместе с тем резко возрастает водопоглощение в связи с увеличением объема открытых пор (табл. 6).

Таблица 6

Водопоглощение керамзита в различных условиях

При сравнении водопоглощения керамзита различного объемного веса до сих пор пользуются показателями, установленными при взвешивании зерен до и после погружения их в воду. При такой методике весовые показатели водопоглощения более благоприятны для тяжелых зерен керамзита. Вот почему в целях более объективного суждения о качестве керамзита в будущем, очевидно, есть смысл выражать водопоглощение по объеему, пользуясь способом определения объема зерен путем их погружения в цементное тесто. При этих условиях может оказаться, что керамзиты различного зернового состава будут иметь одно и то же объемное водопоглощение.

Низкий объемный вес керамзита, а также наличие в нем замкнутых пор способствуют тому, что керамзит с объемным весом в куске до 1000 кг/м3 часто длительное время плавает в воде до тех пор, пока не насытится водой. Это обстоятельство следует особенно учитывать при приготовлении и укладке керамзитобетонной смеси.

Сравнительные данные о водопоглощении керамзита фракций 10—20 мм различных заводов за 1 сутки приведены в табл. 7.

Табл. 8. Водопоглощение зерен керамзита крупностью 10-20 мм

При дальнейшем хранении керамзита в воде в течение 7 суток его водопоглощение увеличивается примерно на 1—2%. Однако у отдельных разновидностей керамзита водопоглощение может повыситься и в 2 раза.

Набухание нормально обожженного керамзита в воде не превышает 10%. Примерно такие же показатели набухания имеют заполнители из анийской пемзы и артикского туфа.

Водоотдача из увлажненного дробленого керамзита происходит весьма медленно. Вместе с тем, влажный дробленый керамзит отдает воду быстрее, чем природная пемза, туф и красный кирпич. По сравнению с дробленым керамзитовым щебнем влажный керамзитовый гравий высыхает медленнее.

Капиллярный подсос керамзита незначителен из-за имеющихся в зернах закрытых пор и благодаря остеклоиному характеру стенок пор, которые плохо смачиваются дой.

Гигроскопичность керамзита

Гигроскопичность керамзита низка. При 15-дневном нахождении керамзита с объемам весом в куске 1100 кг/м3 в среде с относительной влажстью воздуха 98% влажность его в первые дни была равна лишь 0,1—0,5% и выше не поднималась. Гигоскопичность керамзита в комнатных условиях не превышает

0,3%.

Морозостойкость зерен керамзита

Морозостойкость зерен керамзита довольно высока. Хорошие сорта керамзита выдерживают более 100 циклов непосредственного замораживания и оттаивания в воде.

Рис. 6. Динамика водоотдачи из различных влажных пористых материалов (образцы размером 2,5X2,5X2,5 см)

1— пемза; 2 — туф; 3 — керамзит легкий; 4 — керамзит среднего веса; 5 — керамзит тяжелый; 5 — красный кирпич.

Плохо обожженный керамзит может разрушиться уже после 10 циклов замораживания. Следует, однако, отметить, что часто Ив неморозостойком керамзите можно получить вполне морозо-стойкий керамзитобетон. Поэтому окончательное суждение о морозостойкости керамзита следует делать по результатам испытания его в бетоне.

Стабильность зерен керамзита

Стабильность зерен керамзита проверяется пропариванием их или автоклавной обработкой, а также погружением в воду на 28 суток. При наличии в обожженном керамзите вредных включений, например большого количества свободной извести в виде СаО, зерна при указанных выше испытаниях трескаются и впоследствии вызывают трещины в керамзитобетонных изделиях. При наличии слабообожженных зерен керамзита они после испытания также разрушаются. Стойкие зерна керамзита после пропаривания теряют в весе не более 2%.

Жаростойкость керамзита

Жаростойкость керамзита зависит от исходного сырья и режима его обжига. После нагревания зерен волгоградского керамзита при температуре 800° прочность их на сжатие снизилась всего на 7%. Линейная деформация и коэффициент линейного термического расширения при нагревании волгоградского и бескудниковского керамзитов до температуры 800° приведены на рис. 3.

Как видно из рис. 7, наибольший коэффициент термического расширения испытанных керамзитов наблюдается в интервале 550—650°, при этих температурах он численно равен от 5,5 до 8•10-6. При температуре 800° коэффициент термического расширения керамзита колеблется в пределах от 4,7 до 6,8- 10″6, т. е..

Рис. 7. Линейная деформация и коэффициент линейного расширения керамзита при нагревании до 800° коэффициент термического расширения керамзита колеблется в пределах от 4,7 до 6,8•10-6, т.е он меньше, чем для шамота.

Рис. 7. Линейная деформация и коэффициент линейного расширения керамзита при нагревании до 800°.

а — образцы бескудниковского керамзита; б — образцы волгоградского керамзита;

1—5 метки образцов;

— данные, полученные при первом нагревании,

— данные, полученные при повторном нагревании

Интересно отметить, что кривые деформации керамзитовых образцов при вторичном их обжиге не совпадают с кривыми первого обжига. Это указывает на то, что при первом нагревании в керамзите протекала огневая усадка.

Введение тонкомолотого керамзита в цементное тесто значительно снижает процент потери в весе цементного камня при прокаливании образцов, так как SiO2 керамзита связывает часть свободной извести, которая выделяется при твердении цемента.

Химический состав керамзита

Химический состав керамзита зависит от химического состава исходного глинистого сырья и обычно мало отличается от него. В среднем химический состав керамзита колеблется в следующих пределах:

- кремиезем — от 50 до 65%,

- глинозем — от 10 до 25%,

- окислы железа — от 6 до 10%,

- карбонаты — от 2 до 10%,

- сера — до 1 %,

- щелочи — до 3%.

Минералогический состав

Минералогический состав керамзита зависит от состава исходного сырья и режима его обжига. В основной своей массе керамзит имеет стекловидное строение с включением частиц кварца, слюды, гематита и других минералогических составляющих, входящих в состав исходного сырья.

В керамзите возможно также наличие кристаллических новообразований, возникших при обжиге и охлаждении глины.

Вредные включения в керамзите

Вредные включения в керамзите могут быть в виде известковых включений (дутиков), щелочей и слабообожженных кусков глины.

Содержание серы в виде S03 и несгоревшего топлива в керамзите обычно не превышает 1% (табл. 8), почему этот показатель и не нормируется.

В готовом керамзите могут находиться соли, способные давать выцветы. Так, пробы керамзита Воронцовского завода содержали

- 1,78—3,08% Na20;

- 0,04—1,33% К2О

- 0,03—0,08% Р205.

Однако последующие исследования показали, что содержание в керамзите щелочных и фосфорных окислов в указанных пределах на качество керамзитобетона не повлияло.

Табл. 8. Содержание S03, гигроскопичность и стойкость зерен пористых заполнителей при их прокаливании и пропаривании

Гидравлическая активность

Гидравлическая активность молотого керамзита приближается к активности цемянок. При нормальном твердении активность молотого керамзита несколько выше, чем у котельных шлаков, и намного меньше, чем у трепела.

При автоклавной обработке образцов имеется возможность ввести в цементное тесто до 50% молотого керамзита, содержащего 56,7% Si02, без снижения прочности бетонных образцов при сжатии. В том случае, если образцы 28 суток хранятся в нормальных условиях, максимально допустимый процент добавки тонкомолотого керамзита снижается до 25.

В табл. 9 приводятся данные, показывающие влияние различных добавок на прочность цементного камня при автоклавной обработке образцов ЗХЗХ ХЗ см при 8 ати по режиму: 3 + 6 + 3 часа, а также при нормальном их хранении в течение 28 суток. Кроме того, в таблице указано количество выделившегося Са(ОН)2 при различных условиях твердения образцов.

Цвет керамзита

Цвет керамзита зависит от исходного сырья и условий его обжига. В какой-то мере цвет характеризует степень обжига исходного глинистого материала.

Цвет керамзита является специфичным для данного керамзитового заполнителя и бывает от светло-желтого до буро-коричневого (шоколадного).

При изломе внутреннее ядро керамзитового зерна имеет другую окраску, нежели наружная поверхность, что связано с различной средой их обжига. У хорошо обожженных зерен керамзита окраска ядра светлее окраски наружной поверхности. При плохом обжиге сердцевина зерен имеет черный или серо-пепельный цвет.

Таблица 9. Влияние вида тонкомолотой добавки на количество выделившегося Са(ОН)2 и на прочность цементного камня, подвергнутого запариванию или твердевшего в нормальных условиях.

Применение керамзита

Керамзит благодаря своим уникальным свойствоам широко применяется в строительстве и сельском хозяйстве.

- Благодаря своим теплоизоляционным свойствам его используют в качестве утеплителя полов, стен и крыш.

- Изготовление керамзитобетонных блоков для строительства стен — теплых и легких

- Хороший утеплитель для систем отоления

- В сельском хозяйстве — в качестве дренажа и мульчи

Плюсы применение керамзита как строительного материала

- Обладает легким весом — удобство в работе

- Высокой прочностью

- Водостойкий

- Пожаробезопасный

- Низкая теплопроводность

- Морозоустойчивость

- Хороший звукоизоляционный материал

- Долговечность

- Химическая и биологическая устойчивость

- Экологичность — безопасен для здоровья

Виды и свойства керамзита | Грунтовозов

Керамзит – это пористый материал искусственного происхождения, получаемый путем ускоренного обжига легкоплавких глин. В готовом виде керамзит представляет собой небольшие гранулы округлой формы с плотным верхним слоем. При этом сами гранулы бывают разных оттенков – от серого и желтоватого до красного и бурого.

Образец керамзитового пескаОбразец керамзитового песка

Виды керамзита

Выделение разновидностей происходит на основании двух параметров:

- Тип зерен

- Фракция

Остановимся на каждом из них подробнее.

По типу зерен

В зависимости от формы и структуры гранул выделяют несколько видов:

- Керамзитовый гравий

Это наиболее распространенный материал, который используют чаще всего. Его зерна имеет округлую форму, мягко шлифованную поверхность и пористую структуру. Характеризуется высокими холодо- и огнестойкими свойствами. Величина зерен составляет от 5 до 40 мм. - Керамзитовый щебень

Размер его гранул также колеблется в диапазоне 5-40 мм. Но, в отличие от керамзитового гравия, зерна данного типа материала имеют произвольную форму с большим числом острых граней и неровностей. - Керамзитовый песок

Материал получают как при обжиге глины, так и при измельчении уже готового керамзита. Размер зерен не может превышать 10 мм.

По фракции

Классификация керамзита по фракции применяется для всех типов зерен керамзита, измеряется в миллиметрах и выглядит следующим образом:

- 0-5 мм

- 0-10 мм

- 5-10 мм

- 5-20 мм

- 10-20 мм

- 20-40 мм

Как видите, типы зерен и их фракции не совпадают. Например, керамзитовый гравий и щебень могут быть всех трех фракций, а песок – только двух.

Теперь давайте поговорим о свойствах этого материала.

Свойства керамзита

Как и любой другой строительный материал, керамзит характеризуется по ряду параметров, позволяющих использовать его в тех или иных работах.

Наиболее значимыми свойствами материала являются:

- Насыпная плотность

- Прочность

- Соотношение марки по прочности и марки по насыпной плотности

- Морозостойкость

- Содержание водорастворимых сернистых и сернокислых соединений

- Устойчивость против силикатного распада

- Потеря массы при кипячении

- Потеря массы при прокаливании

- Содержание слабообожженных зерен

- Теплопроводность

- Радиоактивность

- Огнеупорность

- Химическая инертность

- Коэффициент уплотнения

- Водопоглощение

Далее мы предлагаем рассмотреть каждый параметр отдельно.

Образец керамзитаОбразец керамзита

Насыпная плотность

Насыпная плотность (другое название — объемный насыпной вес) – показатель соотношения массы материала к объему, который он заполняет, включая расстояние между зернами. Если объяснить проще, он демонстрирует, сколько будет весить 1м3 керамзита. Соответственно, насыпная плотность керамзита измеряется в кг/м3. Чем гранулы материала крупнее – тем плотнее он укладывается.

По насыпной плотности керамзит делится на типы и марки:

Очень легкий:

- М250 (до 250 кг/м3)

- М300 (от 250 до 300 кг/м3)

Легкий (до 500 кг/м3):

- М350 (от 300 до 350 кг/м3)

- М400 (от 350 до 400 кг/м3)

- М450 (от 400 до 450 кг/м3)

- М500 (от 450 до 500 кг/м3)

Средний (до 700 кг/м3):

- М600 (от 500 до 600 кг/м3)

- М700 (от 600 до 700 кг/м3)

Тяжелый (более 700 кг/м3):

- М800 (от 700 до 800 кг/м3)

Следует добавить, что данная классификация определяет сферы применения материала. Легкий керамзит используют для отсыпки, более тяжелый – для производства бетона, стеновых панелей и плит. Марки М700 и М800 не применяются широко и недоступны в свободной продаже. Керамзит такой плотности завод готовит только по индивидуальному запросу клиента.

Прочность

Прочность керамзита – это критерий сопротивляемости материала внешним (механическим) воздействиям. Прочность помогает определить подходящие условия использования и допустимую нагрузку.

Также следует отметить, что прочность керамзита тесно связана с плотностью материала. Чем выше плотность, тем выше прочность (и наоборот).

Показатель прочности определяется в лабораторных условиях, путем воздействия пресса на отдельные гранулы выборки.

Чтобы определить максимально точные показатели, исследования проводятся в два этапа:

- стачивание выбранных гранул до единого диаметра 6-7 мм

- серия из 10 испытаний на различных выборках

Единицей измерения выступает паскаль (как правило, обозначения указываются в мегапаскалях, МПа).

Маркам керамзита по прочности приписывают наименование от П15 до П400. Чем выше число в обозначении марки, тем выше прочность материала. При этом, показатель предела прочности для керамзитового гравия всегда выше, чем для щебня. Например, марке керамзита П50 соответствует предел прочности керамзитового гравия от 1 Мпа для гравия и от 0,6 Мпа для щебня, марке П100 – 2 Мпа и 1,2 Мпа соответственно, и так далее.

Исключение составляет лишь песчаная разновидность керамзита – она не проходит испытаний на прочность.

Соотношение марки по прочности и марки по насыпной плотности

Мы уже упомянули о тесной взаимосвязи насыпной плотности и прочности керамзита. Теперь важно рассмотреть, как именно зависят марки материала по насыпной плотности и прочности друг от друга.

Важно, чтобы определенной марке по прочности соответствовала конкретная марка керамзита по насыпной плотности. Это нужно учитывать для того, чтобы исключить риск выпуска продукции низкого качества – материала, обладающего высокой плотностью, но при этом легко крошащегося при малой нагрузке.

Связь между марками материала закреплена стандартом ГОСТ 9757-90 и выражена следующим образом:

- М250 — П25

- М300 — П35

- М350 — П50

- М400 — П50

- М450 — П75

- М500 — П100

- М600 — П125

- М700 — П150

- М800 — П200

Где М — марка по насыпной плотности, П — минимально допустимая марка керамзитового гравия или щебня по прочности.

Морозостойкость

Показатель, который означает способность материала сохранять структуру без разрушений при многократной заморозке и оттаивании. Выражается в количестве циклов заморозки-оттаивания.

Керамзит любого типа характеризуется высокой морозостойкостью по умолчанию. Причина в том, что материал плохо поглощает влагу. Причиной этого служит глина как основа компонентного состава. В процессе обжига она формирует плотную, практически водонепроницаемую оболочку. Впрочем, последняя со временем теряет начальную прочность структуры.

В ГОСТ 9757-90 отмечено, что морозостойкость керамзита не может быть меньше 15 циклов. Качественный материал выдерживает 25-35 циклов заморозки и оттаивания, а предельное значение для керамзитового щебня и гравия может составлять до 50 циклов. При этом потеря массы материала не может превышать показатель 8%.

Содержание водорастворимых сернистых и сернокислых соединений

В состав керамзита всех типов входит определенный объем сернистых и сернокислых соединений, растворимых в воде. Это означает, что высокая концентрация таких соединений при попадании и накапливании в материал влаги может привести к разрушительным реакциям, сопровождающимся ослаблением структуры. Содержание указанных выше компонентов в керамзите не может превышать 1% от общей массы.

Устойчивость против силикатного распада

Силикатный распад – разрушение керамзита на меньшие части, либо даже превращение материала в шлаковую муку. Важно, чтобы керамзит не был подвержен данной проблеме. Потеря массы в процессе определения стойкости против силикатного распада колеблется в пределах 5-8% для разных видов минерального сырья.

Потеря массы при кипячении

Керамзит необходимо кипятить перед использованием в садоводческих и сельскохозяйственных задачах для удаления вредных для почвы солей и минералов. Технологически допускается потеря массы при кипячении. При этом, предельный показатель потери для керамзитового гравия и щебня составляет 5%. Если потеря массы выше, материал быстро разрушится в процессе использования.

Потеря массы при прокаливании

Утрата массы материала в ходе прокаливания также допустима, при этом показатель не может превышать показатель 3-8% для разных типов сырья. Прокаливание актуально для тех же задач, что и кипячение материала. По аналогии с предыдущими двумя характеристиками, потеря массы при прокаливании ведет к ухудшению прочностных характеристик керамзита.

Содержание слабообожженных зерен

Слабообожженные зерна определяют несовершенство технологии производства керамзита. Эти зерна снижают качество материала, и очень важно стремиться снизить их число. Наличие частиц такого рода в общей массе неизбежно, но оно не должно превышать 3-5%.

Теплопроводность

Теплопроводность – способность материала пропускать тепло сквозь структуру. Применяемый в строительстве керамзит играет важную роль в теплоизоляции помещений, поэтому данная характеристика является одной из ключевых.

Керамзит характеризуется очень низким показателем теплопроводности (0,1-0,18 Вт/м*К). Возьмем для примера широко востребованный в строительстве керамзитовый гравий с величиной зерен 10-20 мм, который подходит для утепления большинства конструкций. Применение материала позволит сократить потери тепла зданием на 60-75%.

Также важную роль в данном вопросе играет технология производства керамзита, а именно ее стеклообразующая производственная фаза. В керамзит добавляется стекло, и здесь важно, чтобы процент данного компонента не был слишком высоким. Чем стекла больше, тем ниже способность керамзита к теплоизоляции зданий.

Другой критерий, влияющий на показатель теплопроводности керамзита – величина зерен. Чем крупнее зерна, тем больше расстояние между ними и, тем самым, требуется больше материала для обеспечения нужных показателей теплопроводности. Не следует забывать и о критериях влажности и пористости керамзита.

Радиоактивность

Понятие радиоактивности керамзита означает удельную эффективную активность естественных радионуклидов в составе материала. Чем показатель выше, тем керамзит опаснее для здоровья человека и окружающей среды. Радиоактивность материалов измеряется в Беккерелях на килограмм (Бк/кг).

Норма удельной эффективной активности (в том числе и для керамзита), допустимая в гражданском строительстве, не может превышать показатель 1500 Бк/кг (III класс радиоактивности). Но это предельно допустимое значение, при котором использование материала возможно лишь вне населенных пунктов. А вообще самым безопасным считается I класс – до 370 Бк/кг.

Существует две основных причины, почему данный показатель может превышать норму в керамзите:

- Использование недоброкачественного сырья

Производитель добывает глину для производства керамзита из месторождения, которое не прошло проверку на загрязнение радионуклидами. - Наличие опасных добавок

Иногда случается так, что на завод поступает экологически чистое сырье, но в ходе производства в него вводятся вредные компоненты. К ним относятся шлаки и золы неизвестного происхождения, которые влияют на радиационный фон керамзита в худшую сторону.

Продажа строительных материалов без документа с результатами радиационной экспертизы запрещена. Важно уточнять наличие разрешительного экспертного заключения по данному вопросу при покупке товара.

Огнеупорность

Огнеупорность определяет устойчивость материала к процессу горения. Керамзит, в основе которого лежит глина, относится к негорючим материалам. Огнеупорность измеряется в градусах Цельсия, и для данной категории строительных изделий показатель означает полную устойчивость структуры к температурам до 1580 градусов Цельсия.

Помимо этого, есть еще один важный плюс керамзита – материал не выделяет вредные испарения под воздействием высоких температур.

Химическая инертность

Керамзит – химически инертный материал. Это означает, что он не поддается воздействию агрессивных химических сред и соединений. Также он невосприимчив к воздействию органических факторов – росту грибков, плесени и микроорганизмов другого типа. Это главная причина, почему материал регулярно используют в садоводстве и ландшафтном дизайне.

Коэффициент уплотнения

Коэффициент уплотнения керамзита (Купл) – показатель, который согласовывается между производителем (поставщиком) и потребителем. Он означает, во сколько раз уплотнился объем материала в ходе транспортировки. Чтобы рассчитать Купл, нужно разделить начальный объем керамзита на конечный объем. Данный коэффициент не может превышать значение 1,15.

Водопоглощение

Показатель водопоглощения означает способность материала впитывать воду. Выражается в процентах от веса сухого керамзита, и этот показатель колеблется в пределах 8-20%. Это относительно устойчивый материал, так как твердая корка керамзитовых зерен практически не пропускает воду. Со временем поверхностный слой стирается, и показатель водопоглощения начинает расти, стимулируя процессы разрушения структуры материала.

Керамзит имеет ряд важных качеств в контексте сфер его применения. Он обладает высокой степенью звуко- и теплоизоляции, имеет малый вес при большой прочности, устойчив к огню, влаге, холоду, химическим соединениям и процессам гниения и роста грибковых колоний, характеризуется долговечностью и экологичностью.

Благодаря этому, керамзиту отдают предпочтение при покупке конструкционных, изоляционных и декоративных материалов в сравнении с качественными, но более дорогими аналогами.

Полную версию данной статьи вы найдете на этой странице.

Также мы рекомендуем ознакомиться с другими полезными статьями на нашем сайте.

#керамзит #стройматериалы #строительные материалы #свойства керамзита #виды керамзита #полезные советы #строительные советы #сыпучие материалы #керамзитовый щебень #керамзитовый гравий

Акции Постройка дома из газобетона!!! Спешите!!! Специальная цена!!!

3300 руб/м³

(812) 777-92-02 | Компания «СнабГрупп» продаёт керамзитовый песок и керамзит фракций 0-10, 5-10, 10-20, 20-40 в мешках, биг-бегах (МКР), навалом. Производители: Никольский завод, Новгородский завод. Керамзит в биг-бэге очень удобен для транспортировки и разгрузки краном. Этот вид упаковки пользуется повышенным спросом у строительных организаций, занимающихся устройством и утеплением кровли на верхних этажах и крышах. Если Вас интересует цена на керамзит, или Вы хотите заказать керамзит с доставкой — позвоните! (812) 777-92-02

Керамзит в мешках

Керамзит в Биг-Бэгах (МКР)

Хотите обрести надёжного партнёра? Начните работу с компанией «СнабГрупп»! (812) 777-92-02 Керамзит — это искусственный строительный материал, получаемый в результате высокотемпературного обжига глинистых пород. Его отличительная особенность — малый объемный вес и ячеистое строение. Керамзит имеет форму овальных гранул. У керамзита различают 3 фракции: 5-10 мм, 10-20 мм и 20-40 мм. Нормы допускают наличие в каждой фракции до 5% более мелких или более крупных зерен. В зависимости от режима обработки глины получают керамзит различной насыпной плотности (объемным весом) — от 200 до 600 кг/куб. м. и выше. Отличается так же величиной керамзитовых гранул, которая колеблется от 2 до 40 мм, и в зависимости от их размера подразделяется на фракции (0-10 мм, 10-20 мм, 20-40 мм). Основываясь на размерах, продукцию делят на керамзитовые гравий, щебень и песок. Цвет керамзита обычно темно-бурый, в изломе почти черный. Качество керамзита характеризуется размером его зерен, объемным весом и прочностью керамзита. Керамзит имеет уникальные характеристики:

Керамзит является экологически чистым материалом. Благодаря этому он широко и часто применяется в современном строительстве. Благодаря керамзиту стало возможным облегчить конструкции без ущерба прочности. Керамзит широко используется при произодстве легких и теплоизоляционных бетонов, наружных стеновых панелей. Керамзит и материалы на его основе «дышат», то есть не позволяют влаге накапливаться в помещениях. Использовать продукцию можно при строительстве объектов гражданского и общественного назначения, а также некоторых промышленных сооружений. Это поистине универсальный материал. Керамзит инертен к различным химическим веществам, устойчив к кислотам, а тепло- и звукоизоляция сооружений, выполненных на его основе, чрезвычайно высока. Кроме того, новый стройматериал не воспринимает перепадов температур, устойчив к влажности и плохим погодным условиям. Сферы применения керамзита:

Керамзит широко используется в частности для утепления фундамента в наших широтах, так как при этом глубина закладки оного значительно снижается. Применяется керамзит как утеплитель и для крыш, и для стен, особенно при малоэтажном строительстве, за счет его сыпучей структуры. Еще одно прекрасное свойство керамзита — в нем не заводятся грызуны. Хоть и получают камень искусственным путем, происхождение его абсолютно натуральное (глина, прошедшая термическую обработку). Это является существенным плюсом, поскольку те, кто всерьез обеспокоен экологической чистотой своего жилья, запросто могут использовать керамзит. По своим свойствам керамзит уникален, он не горит, не тонет, не гниет, не разлагается, прекрасно удерживает тепло, идеально подходит для утепления полов (в домах, где есть свободное пространство под полом). Важными характеристиками такого материала принято считать также следующие факторы: керамзит не портится и не гниёт, заполняет любой объем и принимает нужную форму. Наша компания осуществляет как продажу, так и доставку разнообразных строительных материалов. Вы в любой момент сможете приобрести любой объем керамзита по хорошей цене.

Производители:

Если Вас интересует цена на керамзит, или Вы хотите заказать керамзит с доставкой — позвоните! (812) 777-92-02

|

Обращаем Ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях информационные материалы и цены, размещенные на сайте, не являются публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса РФ. Отзывы Работаю со «СнабГрупп» с января 2011 года. Доволен сотрудни- Дмитрий Петров, «Экопроект-М» Качество материалов – отличное, работаю со «СнабГрупп» на постоян- Андрей Ралдугин, ООО «КС-11» Когда работал с другими компаниями, постоянно был недовес. Со СнабГрупп такой проблемы не возникло ни разу. Молодцы, ребята. Олег Пороховщиков, ООО «Иней»

|

Высокопрочный легкий бетон, керамзитовый заполнитель,

В статье «Конструкционный бетон с использованием заполнителя из вспененной глины: обзор », опубликованной в Indian Journal of Science and Technology, Vol. 11 (16), д-р Р. Виджаялакшми и д-р С. Раманагопал из Департамента гражданского строительства инженерного колледжа SSN, Ченнаи высказали мнение, что керамзитовый заполнитель (ECA) используется во многих различных отраслях промышленности из-за его технических характеристик и многочисленных преимуществ. по сравнению со многими другими видами промышленного сырья.

Одним из материалов с наибольшей прочностью на сжатие среди легких заполнителей является керамзит. Это дает компании значительные позиции в строительной отрасли. 20% можно сэкономить на арматуре, в то время как до 50% можно сэкономить на расходах на отопление-охлаждение в зданиях, содержащих керамзитовый наполнитель (ECA).

Учитывая его хорошие изоляционные свойства, ЭХА был затем включен в смесь для усиления свойств бетона. Согласно отчету Green Business Center of India, сотовая структура ECA обладает высокой стойкостью к раздавливанию, хорошей огнестойкостью и отличными тепло- и звукоизоляционными свойствами.

С точки зрения структурного применения, смеси на основе легкого заполнителя (LWAC) обладают преимуществами легкости и улучшенных тепло- и звукоизоляционных свойств. LWAC — это тип бетона, в котором используются легкие заполнители (LWA), и он соответствует критериям, изложенным в ASTM C 3303. Конструкционный легкий бетон вместо обычного бетона может улучшить конструктивную эффективность зданий.

Легкий бетон показывает лучшие тепловые характеристики, чем обычный бетон, и его применение может значительно снизить потребление энергии в зданиях.Применение конструкционного бетона из легкого заполнителя в зданиях, расположенных в европейских странах, может снизить потребление тепловой энергии на 15% по сравнению с бетоном с нормальным весом.

Почему керамзитовый наполнитель (ECA) предпочтительнее других наполнителей

Агрегат из вспененной глины (ECA) обладает высокой устойчивостью к кислым и щелочным веществам с pH около 7, что делает его нейтральным в химической реакции с бетоном.

Заполнитель из вспененной глины (ECA)обладает легкостью, прочностью, неразложимостью, изоляционными свойствами, химической стойкостью, нейтральностью pH и благодаря своей структурной стабильности считается лучшим легким заполнителем для бетона для кровли, полов, строительства мостов и многого другого. .Его плотность не превышает 460 кг / м3.

Агрегат вспученной глины (ECA) — это экологически чистый, натуральный, неразрушимый, негорючий материал, он очень устойчив к атакам насекомых, мошек и термитов. Легкий бетон можно разделить на две группы:

.- Ячеистый бетон: Обладает очень легким весом и низкой теплопроводностью. Для достижения определенного уровня прочности требуется процесс автоматического глина, а для этого требуется специальная производственная установка, которая, в свою очередь, потребляет много энергии.

- Бетон из вспененного глиняного заполнителя (ECA): он имеет более высокую прочность, но более высокую плотность и очень низкую теплопроводность.

Предел прочности конструкционного легкого бетона из керамзита, подвергнутого различным условиям твердения

Комитет ACI 213 (2003). Руководство по конструкционному легкому заполненному бетону (ACI 213R-03). Американский институт бетона, Фармингтон-Хиллз.

Google ученый

Комитет ACI 318 (2009). Строительные нормы и правила для конструкционного бетона (ACI 318-08). Американский институт бетона, Фармингтон-Хиллз.

Google ученый

Комитет ACI 36. (1989). «Современный отчет о высокопрочном бетоне». Журнал ACI , Vol. 81, № 4, с. 364–411.

Google ученый

Аль-Хайят, Х. и Хак, Н. (1999). «Прочность и долговечность легкого и нормального бетона. Журнал материалов в гражданском строительстве , Vol. 11, № 3, с. 231–235.

Артикул Google ученый

ASTM C136 (2006). Стандартный метод испытаний для ситового анализа мелких и крупных заполнителей , ASTM International, West Conshohocken.

Google ученый

ASTM C330 (2004). Стандартные спецификации для легких заполнителей для конструкционного бетона , ASTM International, West Conshohocken.

Google ученый

ASTM C496 (2004). Стандартный метод испытаний прочности на разрыв цилиндрических образцов бетона , ASTM International, West Conshohocken.

Google ученый

Бамфорт, П. Б. и Нолан, Э. (2000). «Высокопрочный LWAC в Великобритании в строительстве». Труды Второго Междунар. Symp. по конструкционному легкому заполненному бетону , 18–22 июня, Кристиансанн, Норвегия, стр.440–452.

Google ученый

Берже, О. (1973). Железобетонные конструкции из легкого бетона , кандидатская диссертация, Стокгольм, опубл., № 47.

Google ученый

Богас, Дж. А. (2011). Характеристика конструкционного легкого керамзитобетона . Кандидатская диссертация по гражданскому строительству, Технический университет Лиссабона, Instituto Superior Técnico (на португальском языке).

Google ученый

Богас, Дж. А. и Гомес, А. (2013). «Поведение при сжатии и виды разрушения конструкционного бетона из легкого заполнителя — характеристика и прогноз прочности». Материалы и дизайн , Vol. 46. С. 832–841.

Артикул Google ученый

Богас, Дж. А., Гомес, А., и Глория, М. Г. (2012b). «Оценка поглощения воды расширяющимися глиняными заполнителями при производстве конструкционного легкого бетона. Mater. Struct. , т. 45, № 10, с. 1565–1576.

Артикул Google ученый

Богас, Дж. А., Маурисио, А., и Перейра, М. Ф. К. (2012a). «Микроструктурный анализ агрегатов иберийского керамзита». Microsc. Микроанал. , т. 18, № 5, с. 1190–1208.

Артикул Google ученый

CEB 228 (1995). Высокоэффективный бетон — Рекомендуемые расширения модельного кода 90 — исследовательские потребности , Отчет Рабочей группы CEB-FIP по высокопрочному / высокопроизводительному бетону, Бюллетень CEB № 228.

Google ученый

CEB-FIP (1990). Код модели 1990: Код модели , Comite Euro-International Du Beton, T. Telford, England.

Google ученый

Coquillat, G (1986). Влияние физических и механических характеристик гранулятов на объекты, лежащие в основе структуры.Presses de l’école nationale des ponts et chaussées, стр. 255–298.

Google ученый

Курсио, Ф., Галеота, Д., Галло, А., и Джамматтео, М. (1998). «Высокоэффективный легкий бетон для производства сборного железобетона». Proc. 4-й. Int. CANMET / ACI / JCI Symp., То-кусима, Япония, , стр. 389–406.

Google ученый

EN 12390-5 (2009). Испытание затвердевшего бетона. Часть 5: Прочность на изгиб образцов для испытаний , Европейский комитет по стандартизации.

Google ученый

EN 197-1 (2011). Цемент, состав, спецификации и критерии соответствия для обычных цементов , Европейский комитет по стандартизации.

Google ученый

EN 1992-1-1 (2004). Еврокод 2: Проектирование бетонных бетонных конструкций — Часть 1-1: Общие правила и правила для зданий , Европейский комитет по стандартизации CEN.

Google ученый

EuroLightConR2 (1998 г.). Свойства материалов LWAC, новейшие стандарты , Европейский Союз — Brite EuRam III, BE96-3942 / R2.

Google ученый

Фауст Т. (2000). «Свойства различных матриц и LWA и их влияние на поведение структурных LWAC». Известия 2-го Междунар. Symp. по конструкционному легковесному бетону , Кристиансанн, Норвегия, 18–22 июня, стр.502–511.

Google ученый

Бюллетень Фибоначчи 8 (2000). Бетон из легкого заполнителя , Лозанна: Рабочая группа CEB / FIP по легкому заполнению бетона 8.1.

Google ученый

FIP (1983). Руководство FIP по легкому заполнителю бетона , Международная федерация предварительной подготовки, второе издание, Surrey University Press.

Google ученый

Джаччо, Г., Рокко, К., Виолини, Д., Заппителли, Дж., И Зербино, Р. (1992). «Высокопрочные бетоны на различных крупных заполнителях». Материалы ACI J. , Vol. 89, № 3, с. 242–246.

Google ученый

Хак, М. Н., Аль-Хайят, Х., и Каяли, О. (2004). «Прочность и долговечность легкого бетона». Цементные и бетонные композиты , Vol. 26, № 4, с. 307–314.

Артикул Google ученый